Контрольные приспособления предназначены для контроля размеров и требований, в тех случаях когда проверка обыкновенным инструментом невозможна или затруднительна.

Требования, предъявляемые к КП . Методика расчёта на точность КП. Пример схемы к расчёту на точность КП контроля биения шейки вала, установленного в центрах и составляющие погрешности приспособления. Контрольные приспособления применяют для проверки заготовок деталей и узлов машин в тех случаях, когда эта проверка не может быть произведена с помощью универсального измерительного инструмента и калибров с достаточной точностью, либо совсем не возможна в условиях поточного автоматизированного производства.

Требования, предъявляемые к КП: Корпуса выполняются с большей точностью, но испытывают меньшие нагрузки. Для снижения износа установочные поверхности выполняют очень высокой твёрдости, нередко из твёрдых сплавов, или выполняют в виде роликов (заменяют трение скольжения трением качения).При проектировании контрольных приспособлений следует стремиться к совмещению измерительных и установочных баз. Несоблюдение этого условия допустимо, когда погрешность базирования не превышает 10…15% поля допуска на проверяемый размер для неответственной продукции.

Зажимные устройства в контрольных приспособлениях предупреждают смещение детали относительно измерительного устройства, обеспечивают плотный контакт установочных баз с опорами приспособления. Зажимные устройства должны развивать небольшие, но стабильные усилия, должны быть быстродействующими.

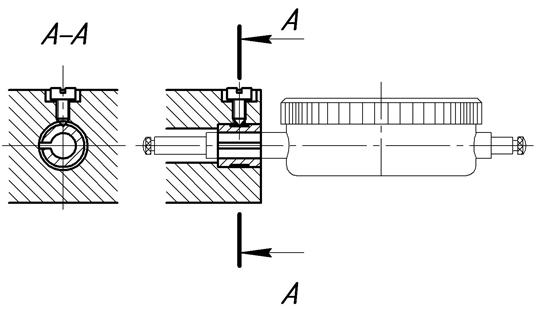

На рисунке пример схемы к расчёту на точность КП контроля биения шейки вала, установленного в центрах и составляющие погрешности приспособления.

К – коэффициент, учитывающий суммарную допустимую погрешность измерения.

К=0,25…0,35

∆1 – погрешность

прибора

∆2 – зазор между деталью и центром

∆3 – зазор в подвижной части заднего центра

Узлы КП:

Корпуса

Установочные элементы

Зажимные элементы

Измерительные элементы

Вспомогательные элементы

Корпуса выполняются с большой точностью, но испытывают меньшие нагрузки, для уменьшения износа рабочей установочной поверхности выполняются очень высокой твердости, или применяют ролики для замены трения скольжения на трение качения. Следует стремиться к совпадению измерительных и установочных баз. Несоблюдение этого условия допустимо, когда погрешность базирования не превышает 10…15% поля допуска на проверяемый размер (для неответственной продукции).

Для повышения производительности контроля, а также качества применяются многомерные контрольные приспособления.

Зажимные устройства в контрольных приспособлениях предупреждают смещение деталь относительно измерительных устройств, обеспечивают плотный контакт установочных баз детали с опорой приспособления. Зажимные устройства контр. Приспособлений должны развивать небольшие, но стабильные усилия, должны быть быстродействующими.

Измерит. устр-ва контр. приспособлений делятся на

предельные (бесшкальные)

отсчетные (шкальные)

работающие по принципу нормальных калибров.

Предельные устройства не дают численных значений измеряемых величин, но позволяют поделить изделия на 3 группы (годные и 2 вида брака) В качестве таких устройств применяются выдвижные скобы, щупы…

Электроконтактные датчики применяются в сочетании с устройствами сортировки или индикации.(точность порядка 1 мкм)

Приспособления с отсчетными изм. устр-ми применяются при обычном и статистическом контроле (индикаторные головки).

Пневматические микрометры позволяют производить измерения с точностью 0,5…0,2 мкм. Т.к. у них отсутствует прямой контакт с деталью они очень долговечны.

В качестве устр-в работающих по принципу нормальных калибров используются контурные, плоские, объемные шаблоны. Оценка соответствия производится с помощью щупов или на просвет.

К вспомогательным устр-вам контр. приспособлений относятся:

поворотные устройства для проверки радиального или осевого биения.

ползуны для проверки прямолинейности, плоскостности или параллельности поверхностей

выталкиватели, подъемные устройства для установки и снятия деталей.

studfiles.net

Контроль качества изделий очень важен в современном машиностроении. Применение универсальных измерительных инструментов и калибров малопроизводительно, и не всегда обеспечивает нужную точность и удобство контроля, а в условиях поточно-автоматизированного производства вообще неприемлемо.

Контрольные приспособления применяют для проверки заготовок, деталей и узлов машины.

Погрешность измерения в зависимости от назначения изделия допускают в пределах 8÷30% поля допуска на контролируемый объект.

На выбор схемы измерения большое влияние оказывает заданная производительность контроля. При 100% проверки деталей в поточном производстве время контроля не должно превышать темпа работы поточной линии.

Контрольные приспособления служат для проверки точности выполнения размеров, формы и взаимного расположения поверхностей детали. Точность контрольного приспособления в значительной степени зависит от принятого метода измерения, степени совершенствования конструкции приспособления и точности изготовления его элементов.

Активные устанавливают на станках, они контролируют детали в процессе обработки, давая сигнал на органы станка или рабочему на прекращение обработки или изменение условий ее выполнения при появлении брака.

Контрольное приспособление состоит из установочных, зажимных, измерительных и вспомогательных элементов, смонтированных на корпусе приспособления.

На установочные элементы (опоры) ставят проверяемую деталь своими измерительными базами для проведения контроля. Для установки применяют постоянные опоры со сферическими и плоскими головками, опорные пластины, а также специальные детали (секторы, кольца и т. д.) в зависимости от конфигурации детали.

Для обработки чашки применяют приспособление с активный контролем.

3.1. Обработка отверстий комбинированным инструментом.

Рассмотрим способ обработки отверстий в корпусных деталях комбинированным инструментом не требующим его замены так как применяемый инструмент предъявляет собой комбинацию сверла и развертки.

По исследовательским данным качество поверхности отверстий обработанных комбинированным инструментом выше чем у отверстий обработанных традиционным способом.

Применение комбинированного инструмента сокращает время вспомогательных и основных операций и следовательно снижает стоимость обработки.

Расчет режимов резанья предлагаемого варианта инструмента.

Операция 065

Агрегатная - сверлильная, оборудование: агрегатно-сверлильный станок 4-х сторонний мод.6А946

Заготовка: Чашка дифференциала левая, материал – чугун ВЧ 40

Сверлить окончательно 4 отв. Ø21,5 мм

Инструмент сверло Ø21,5 мм материал- твердый сплав ВК8

Определяем длину рабочего хода головки LР.Х , мм

(Карта С-1, стр. 66):

LР.Х. = Lрез + Lп + Lдоп. = 18+8+9=35 мм,

Где Lрез=18мм, длинна резания

Lп =8 мм, величина подвода врезания и перебега инструмента (приложение 5 стр119)

Lдоп = 9 мм, дополнительная длинна хода вызванная особенностями наладки и конфигурации детали

Определяем стойкости инструмента, мин (Карта С-2 стр 68):

Стойкость инструмента определяется по формуле:

Тр= Тм*λ

Тм – Стойкость в минута основного времени работы станка, Тм=140 мин

λ- коэффициент времени резания

λ=Lp/Lрх= 18/35=0,51

Тр=Тм*λ=140*0.51=71.4 мин

Назначение подачи суппорта на оборот шпинделя S0 в мм/об. Справочник «Режимы резания металлов» под ред. Ю.В. Барановского.(Карта С-3 стр.69).

Определение рекомендуемой подачи S0 =0,25 мм/об

Группа подачи III, диаметр обработки D= 21.5 мм

По паспорту станка принимаем S0 = 0,17 мм/об.

Расчет скорости резания V м/мин. и число оборотов шпинделя n в минуту.(карта С-4, стр 72)

Определяем рекомендуемую скорость резания по нормативам Справочник «Режимы резания металлов» под ред. Ю.В. Барановского.

V таб. = 20 м/мин.

При сверлении деталей из чугуна скорость резания определяется по формуле:

V = V таб. К1К2К3= 20*1,2*1,2*1=28,8 м/мин., где

V таб.=20 м/мин- скорость резанья по таблице, группа III при отношению глубины сверления к диаметру до 3мм

К1 =1,2.-коэффициент зависящий от обрабатываемого материала, обработка ВЧ 40 НВ 10-200, Сверло ВК8;

К2 =1,2 – коэффициент зависящий от отношения принятой подачи к подаче, рекомендуемой картой С-3;

К3 =1 – коэффициент зависящий от стойкости инструмента.

Определяем рекомендуемую частоту вращения шпинделя по формуле:

По паспорту станка принимаем n = 315 мин-1

Рекомендуется частоту вращения шпинделя принимать по паспорту станка с приближением 10%.

Определяем действительную скорость резания по формуле:

Расчет основного машинного времени обработки:

Проверочный расчет по мощности резания

Pо = Pо табл. Кр = 5,5*0,65 = 3,6 кН.

Расчет мощности резания в кВт ведем по формуле:

Обработка возможна, т.к мощность электоро- двигателя привода сверлильного головки достаточна.

Применение такой технологии обработки приводит к снижению затрат более чем на 30% по сравнению с традиционными способами получения отверстий.

Схема базирования сверла.

Наиболее сложная и дорогостоящая деталь или звено МРС - это чаще всего металлорежущий инструмент (МРИ), расположенный в непосредственном соприкосновении с замыкающим звеном - заготовкой в многозвенной системе технологической наладки.

Исполнительная поверхность МРИ в рабочем процессе формирует поверхность резания (ГОСТ 25762-83 "Обработка резанием") и создает форму и размеры обрабатываемой поверхности заготовки с помощью кинематики резания в векторном силовом поле, определяемом режимами резания, условиями рабочего процесса и конкретной конструкцией всей многозвенной системы.

Факторов, влияющих на состояние звеньев и всей МРС, много, поэтому в теории и практике расчетов качественных показателей исходят из наиболее приемлемого положения, т.е. учета доминирующих факторов, обусловливающих качественные показатели работы МРС в конкретных условиях при заданных границах допуска на определенный показатель.

Из сказанного следует, что для определения формы и размеров конкретной детали необходимо провести векторный анализ силового поля, в котором функционирует деталь, в том числе и МРИ, в сочетании с выбором комплекта баз.

Для анализа векторного силового поля был выбран осевой МРИ - спиральное сверло. Несмотря на сложность описания закономерности вращающегося силового поля осевого МРИ, этот вид инструмента с осевой подачей имеет наиболее стабильное направление потока силового поля за счет того, что векторы основных сил и моментов на рабочей поверхности МРИ (сверл, зенкеров, зенковок, разверток, цековок, метчиков и других инструментов с жестким закреплением) направлены вдоль их геометрической оси, за исключением сил и моментов, образующихся в результате размерных отклонений. Однако непростым является вопрос о физической сущности самих векторов, направление которых бывает выбрано условно.

Например, вектор момента импульса при вращательном движении задается, исходя из направления условного вектора угловой скорости ω. Имеют ли физическую, т.е. силовую сущность такого рода векторы? Оказывается, имеют, так как в сочетаниях с условными и реальными векторами изменяют направление других векторов силового поля.

У осевого МРИ вектор крутящего момента радиальных пар сил направлен вдоль геометрической оси без учета погрешностей установки, то пара сип расположена строго перпендикулярно этой оси.

На основе анализа векторного силового поля спирального сверла, сделан выбор главной базы - установочной для осевого МРИ с жестким закреплением.

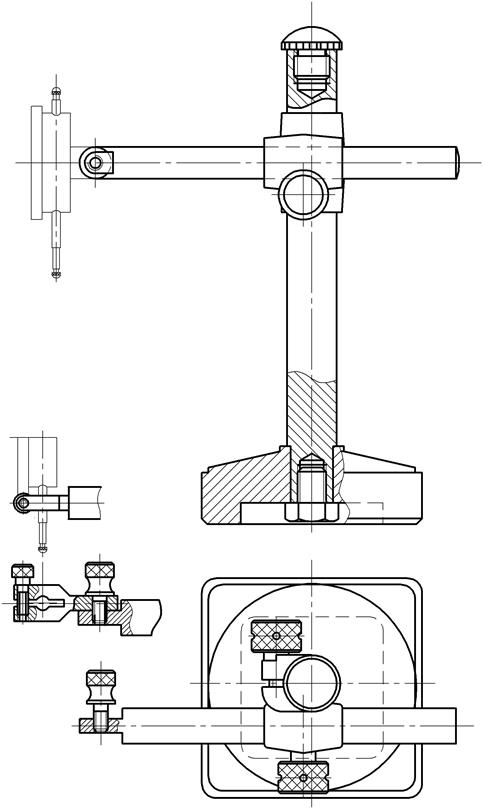

Разработаны новые конструкции инструмента и патронов. Для осевого МРИ с патроном (рис. 3.1) скрытые базы, выраженные в явных через поверхность конуса Морзе и представленные опорными точками I, II, III, IV в качестве двойной направляющей базы, а также опорными точками V, VI в качестве опорных баз (рис. 3.1, б), заменены явными базами: плоской установочной - база С; двойной опорной - база В и опорной - база Е (см. рис. 1,а).

Рассмотрим патрон для жесткого крепления сверл, зенкеров и другого осевого МРИ с закрытой базой, в основном крупных размеров.

Сверло с закрытой базой показано на рис. 3.2, а патрон для его закрепления - на рис. 3.3. Патрон имеет конус Морзе для установки на станках отечественного производства из-за отсутствия у них вспомогательной плоской базы. Корпус 1 патрона устанавливается и закрепляется в шпинделе станка при точно пригнанных поверхностях шпинделя и патрона с выверкой по биению поверхностей Б и В не более 0,005 мм. Корпус 1 соединен резьбой с гайкой 2, в гладкой части которой вставлен корпус 3 с кронштейнами, а со стороны торца гайки винтами 5 закреплена крышка-кольцо 4. На свободных концах трех кронштейнов с внешней стороны установлены штыри 6 с поворотным диском 7, а с внутренней стороны - точечные опоры в виде винтов со сферическими головками 8, закрепленных на концах кронштейнов гайками 9. Как показали испытания, сферические головки патрона должны опираться на пружинящие шайбы для равномерного распределения давления этих головок на диск хвостовика осевого МРИ. В центральной расточке корпуса 1 помещен цилиндрик 11 с выступающим над установочной базой (плоскостью Д) радиусным диском (базой Г), закрепленный в корпусе патрона винтом 10. На плоскости Д корпуса имеются три шпонки 12, а на кольцевой его выточке три упора 13. Выполнены также четыре отверстия 14 под ключ для завинчивания и свинчивания гайки с корпуса. Работает патрон следующим образом.

Хвостовик осевого МРИ с закрытой базой вводится в пазы между кронштейнами при предварительном свинчивании гайки 2 с корпуса на величину 0,5-1,0 мм относительно диска инструмента. Диск 7 повернут по часовой стрелке до упоров 13, и хвостовик МРИ с закрытой базой свободно устанавливается на плоскую базу Д с вхождением радиусного диска цилиндрика в торцовую расточку и шпонок в пазы инструмента. При повороте диска 7 против часовой стрелки до упоров 13 три точечные опоры кронштейнов располагаются над секторами диска хвостовика инструмента, предназначенными для приложения усилий зажима.

| | |

| Рис. 3.1. Базовые поверхности спирального сверла: а — новой конструкции, б — традиционной конструкции: 1 - рабочая часть сверла диаметром d; 2 - шейка диаметром d, и длиной t, 3 - диск; 4 - радиусный буртик диаметром D на диске | Рис. 3.2. Спиральное сверло с закрытой двойной опорной базой В: 1 - шейка, 2 - диск |

| Риc.3.3. Патрон для закрепления сверла с закрытой базой | Зажим выполняется свинчиванием гайки 2 с помощью ключа, входящего цилиндрическим элементом в отверстия 14 в патроне (или в ручную) в сторону, противоположную вращению шпинделя станка. Далее поворачивается диск 7 по часовой стрелке до упоров 13, и МРИ свободно вынимается из патрона. Стабильность точности базирования и установки достигается сохранением качества базовых поверхностей патрона и МРИ от повреждений в работе и при транспортировке при такого рода конструкции. Точность двойной опорной базы у МРИ и патрона обеспечивает точность межосевых расстояний при обработке, поэтому этот вид базы лучше выполнять закрытым. |

Радиусный поясок (опорные точки IV, V) в патроне на рис.3.3 и цилиндрический поясок у МРИ на рис.3.2 формируют двойную опорную базу. У инструмента первой конструкции радиусный буртик был выполнен на диске хвостовика, а цилиндрический поясок - в расточке патрона. За счет сочетания этих двух видов поверхностей формируется двойная опорная база при определенных размерных параметрах и допусках на них.

Конструкцию сверл с плоской базой можно упростить путем удаления пазов в диске хвостовика, заменив их глухими отверстиями в торце диска, но для этого следует предусмотреть зажимные поворотные рычаги в патроне. Для автоматизированного серийного производства такие конструкции патронов давно созданы, а для индивидуального производства автор предлагает свои разработки, которые решают этот вопрос при несложных конструкциях патрона.

Испытания сверл с плоской установочной базой в сравнении со сверлами с конусом Морзе выявили новые, неизвестные до сих пор результаты работы осевых МРИ с конусным хвостовиком. При достаточной, на первый взгляд, надежности закрепления инструмента по конусу Морзе и малом радиальном биении при установке его в шпинделе станка положение оси (геометрической и оси вращения) этого инструмента постоянно меняется, что связано с перезакреплением вследствие изменения величины и направления динамических факторов в рабочем процессе.

Из этого следует, что крепление МРИ силами трения при динамических нагрузках недопустимо.

В предлагаемых автором конструкциях крепежных патронов конус Морзе оставлен как связующее звено патрона со станком при отсутcутствии у станка вспомогательной плоской базы. Конус Морзе в этом случае выполняется по номеру конуса Морзе шпинделя станка и крепится до установки в него МРИ, что позволяет не только строго выверить его положение, но и надежно (ударно-механически) закрепить патрон в шпинделе станка, предотвращая раскрепление в рабочем процессе. Такое положение сохраняется только до создания плоской установочной базы у шпинделя станка.

Сверла с плоской установочной базой изготавливались по опытной технологии, так как для заточки режущей части инструмента от плоской базы, что определено в технологии как необходимое условие, нет

соответветствующего приспособления у станков

инструментального производства.

Опытная технология предусматривала изготовление и закрепление специальной насадки на сточенный хвостовик сверла, полученного традиционной технологией.

Безусловно, эта технология несколько снизила качественные параметры сверла с плоской установочной базой. При определенных, принятых в методике эксперимента средствах удалось достичь практически равных параметров радиального биения сверл старой и новой конструкции при установке в шпиндель станка.

Эксперименты со сверлами старой и новой конструкций ставили целью выявления стабильности положения геометрической оси сверл при различных условиях, изменении обрабатываемого материала, изменении или постоянстве установки при сверление очередного отверстия, сверлении при различной степени затупления сверл по задней поверхности и др. Приведены графики изменения положения оси сверл по величине разбиения ∆d отверстия при сверлении стали сверлами.

Условия сверления; материал заготовки - сталь 30, сверла d = 12 ± 0,02 мм из стали Р6М5; режимы резания n= 90 мин-1, S0 = 0,14 мм/об, глубина 10 мм на проход; при сверлении первого отверстия имело место затупления по задней поверхности h=0.4мм, а при сверлении последнего h=1.2-1.3мм переустановки сверл, но с измерения при начальной установке, которое не превышало для обоих видов сверл 0.13—0,16 мм Как видно из графиков, стабильность положения оси сверла новой конфигурации почти в 2 раза выше стабильности положения оси сверла новой конструкции, т.е. 0,6/0,35 =1,71 раза. Векторный анализ совместно с базовым для других МРИ позволит в ряде случаев не только вид базовых поверхностей, но так же, как и в случае векторного анализа осевого инструмента, получить новые сведения, меняющие представление о характере геометрических параметров и об удельном весе тех или иных погрешностей в конструкции МРИ, в том числе и его режущей части.

Например, для спиральных сверл выявлен характер действия составляющей Р силы резания Р. Р создает крутящий момент на плече диаметра перемычки с направлением, противоположным моментам других пар сопротивления резанию или совпадающим с направлением момента на шпинделе станка. Предположение, что действие Р направлено навстречу друг другу с двух зубьев, обоснованно лишь в конструкциях сверл с расположением двух режущих кромок зубьев на одном диаметре. Такие конструкции используются редко.

Анализируя теоретическую схему базирования спирального сверла или другой детали по конусной базирующей поверхности, т.е. поверхности, где размещен комплект из трех баз, становится очевидной неверность выбора такого вида поверхности для обеспечения строгого направления соединяемых деталей по их осям. Двойная направляющая база, с помощью которой придается заданное направление оси, не реализуется на такого вида поверхности из-за связей, налагаемых другими базами.

Векторно-базовый анализ для любой детали может служить обоснованием выбора рациональности ее конструкции, так как положение базовых поверхностей детали (инструмента) определяется динамикой рабочего процесса на исполнительной поверхности и в то же время создает условия для нормального ее функционирования.

Выбор конструкции сами базовых поверхностей, а так же возможно адаптивное управление их положением с изменением условий рабочего процесса машины позволяет не только обеспечить стабильность работы, но и может стать основной для дальнейшего усовершенствования конструкции элементов самой исполнительной поверхности.

Методы и устройства для удаления заусенцев после механической обработки.

В современном машиностроении наблюдается четкая тенденция к повышению точности обработки и уменьшению шероховатости поверхности. Большое значение приобретает так же внешнетоварная и декоративная отделка. В отечественной промышленности, как и в мировой, неуклонно растет объем применения точных заготовок и технологических процессов на основе минимальных припусков на обработку. Доля зачистных, шлифовальных, полировальных и других финишных методов обработки, в процессе выполнения которых окончательно формируются качественные характеристики поверхностного слоя деталей, которые в большинстве случаев и обуславливают их эксплуатационные свойства, в настоящее время неуклонно растет.

Заусенцы в металлообработке образуются при первом соприкосновении режущего инструмента и детали, в течение всей обработки, при разъединении режущего инструмента и детали.

На удаление заусенцев приходится от 1 до 15 % всех производственных затрат, а в некоторых случаях трудоемкость доходит до

30 % трудоемкости изготовления деталей.

Затраты на ручное удаление заусенцев у многих деталей сложной формы равны или даже превышают затраты на всю предыдущую обработку деталей. Учитывая операции зачистки поверхностей, уменьшение шероховатости, удаление окалины, подготовку поверхности с гальванопокрытиями, затраты еще более возрастают и в ряде случаев достигают 75 % всей стоимости.

В ряде случаев при выполнении металлорежущих операций имеется возможность предотвращать образование заусенцев, удалять заусенцы на последующих Проблема зачистки детали является актуальной для всех машиностроительных отраслей промышленности.

В данной работе рассмотрены некоторые вопросы механизма образования заусенцев, предотвращение и уменьшение заусенцев, приведены методы и оборудование для удаления заусенцев.

Различают четыре основных вида образования заусенцев.

При первом соприкосновении инструмента и детали материал вдавливается и начинает перемещаться в направлении, противоположном движению инструмента — образуется заусенец входа.

В процессе механической обработки, когда режущая кромка инструмента выходит за пределы заготовки, стружка не отрезается, а сгибается и образуется завитой заусенец, особенно при обработке вязких металлов.

При отрыве стружки от обрабатываемой поверхности, при многих металлорежущих операциях, чаще всего при торцевом фрезеровании образуются заусенцы отрыва.

При неполном отрезании металла, при любой операции резания, чаще всего при токарной обработке образуются заусенцы среза.

Уменьшить величину заусенцев можно своевременной и качественной заточкой инструмента, рабочих элементов штампов изменением конструкции инструмента, последовательности и режимов обработки, измерением конструкции детали.

Например, большие заусенцы образуются при подрезке торца отливок, штамповок. Фаска или радиус, полученные при изготовлении заготовки литьем или штамповкой, значительно уменьшают величину заусенцев. Конструкция инструментов позволяет также уменьшить или предотвратить образование заусенцев.

Так, применение комбинированных инструментов для одновременного растачивания или сверления отверстий, подрезка его торца или округление кромки, снятие фаски удаляют одновременно и заусенцы.

Применение комбинированного сверла или зенковки исключает операцию по удалению заусенцев на кромках верхней части просверленного отверстия.

При точении целесообразно применять схему обработки, исключающую образование заусенцев.

Одним из путей полного устранения заусенцев является применение электрохимической, электроискровой, электронно-лучевой, лазерной и др. методов обработки. Однако во многих случаях исключить полностью образование заусенцев в процессе обработки не предоставляется возможным. Методов удаления заусенцев довольно много.

Выбор метода опирается на знание принципов каждою из них и их технологических возможностей.

Все они основываются на всевозможных воздействиях на обрабатываемую деталь: гравитационных центробежных, абразивных, вибрационных, ультразвуковых, химических и др.

Галтовка во вращающихся барабанах применяется для зачистки

заусенцев, шлифования и полирования деталей, очистки поверхности.

Объемная виброхимическая обработка. Суть процесса виброудаления заусенцев заключается в том, что при контакте на их поверхности образуется приостанавливающая реакцию пленка, представляющая собой слой метала. При обработке пленка разрушается на острых кромках и заусенцах. После отслаивания образуется новая пленка.

Объемная виброабразиваная электорохимическая обработка. Деталь находится под комплексным электрическим, химическим, механическим воздействием.

Центобежно-планетарная обработка. Детали и абразивные частицы помещают в контейнеры, которые закреплены на вращающейся планшайбе.

Электрохимическая обработка метал удаляется под действием постоянного тока проходящему через электролитический раствор.

Из анализа способов отделочно-зачистной обработки в свободных абразивных средах видно, что каждый из них имеет те или иные преимущества и недостатки. При выборе способа отделочно-зачистной обработки для каждой конкретной детали необходимо учитывать технические требования к качеству поверхности и поверхностного слоя детали, материал, форму и конструктивные особенности детали, производственную программу выпуска, и другие факторы. В ряде случаев одна и та же деталь может быть обработана несколькими способами. Тогда выбор способа определяется исходя их технико-экономических соображений.

studfiles.net

Основы конструирования приспособлений

Вновь изготовленное приспособление тщательно проверяют перед сдачей в эксплуатацию. Проверка предусматривает: внешний осмотр, контроль комплектности в соответствии с чертежом, правильность изготовления приспособления по основным элементам и сопряжениям (плавность и легкость перемещений, плотность посадок), опробование приспособления в работе с выполнением необходимых регулировок и доводочных работ (проверка действия установочных и зажимных механизмов, поворотных устройств, фиксаторов, выталкивателей) и контроль приспособления на точность выполняемой им работы.

Контроль точности изготовления станочных и сборочных приспособлений осуществляют тремя способами: непосредственным измерением тех размеров приспособления, от которых завит сит точность его работы; пробной обработкой нескольких заготовок (сборкой нескольких узлов) с последующим контролем их качества универсальными измерительными средствами, калибрами или контрольными приспособлениями; использованием для контроля эталонных деталей.

Первый способ, осуществляемый с помощью универсальных измерительных инструментов, трудоемок и выполняется высококвалифицированными контролерами. Второй способ является чисто функциональным, он удобен для производственных условий, но связан с потерей пробных заготовок. Третий способ основан на использовании эталонной детали, с помощью которой проверяют положение установочных элементов относительно направляющих элементов.

На рис. 177 показана схема проверки размера Н у расточного приспособления. Вместо заготовки в приспособление устанавливают эталонную деталь 1, у которой этот размер точно выдержан. Через направляющие (кондукторные) втулки вводят эталонную скалку 2, Если в изготовленном приспособлении расстояние от плоскости установочных элементов 3 до оси кондукторных втулок не соотретствует размеру Н, то скалка не пройдет через эталон.

Приспособления периодически осматривают и проверяют. В серийном производстве приспособления периодически снимают со станков и сдают на склад или хранят у рабочего места. В это время-их осматривают и проверяют точность размеров. В массовом производстве приспособления проверяют на станке в перерывах между сменами. Здесь наиболее удобен контроль по эталонам.

На крупных заводах периодическую проверку приспособлений осуществляют работники ОТК. Результаты проверки фиксируются в паспорте приспособления. На основе периодических осмотров и проверок выявляется необходимость профилактического И текущего ре- Рис. 177. Проверка расточного приспо - Мбнтов, а также замены изно- собления по эталонной детали Шенных элементов и узлов приспособления. В паспорт приспособления вносят следующие данные: шифр приспособления; наименование и номер операции; номер чертежа приспособления; инвентарный номер станка, на котором используется приспособление; дата проверки, заключение и подписи приемщиков; время работы приспособления; число обработанных деталей; замечания рабочих и мастера; дата и причина ремонта; дата выхода приспособления из строя и причина. Данные паспорта учитываются при конструировании аналогичных приспособлений. Новое контрольное приспособление проходит наладку, проверку перед сдачей в эксплуатацию и периодические проверки на рабочих и контрольных постах. При приемке контрольные приспособления подвергают полному метрологическому исследованию, сопоставляя результаты измерений деталей в приспособлении с результатами измерения универсальными инструментами. Погрешности измерения анализируют и определяют стабильность работы приспособления. На принятое приспособление составляют аттестат, инструкцию для пользования и карту периодической проверки.

Периодическая проверка контрольных приспособлений в процессе их эксплуатации производится ОТК- Проверку осуществляют инспектора центральной измерительной лаборатории (ЦИЛ) по специальной инструкции, имея чертеж приспособления и карту периодической проверки. При обнаружении дефектов и износа приспособления направляют в ремонт. После ремонта приспособления проходят контрольную проверку ОТК. Измерения при проверке приспособления выполняют универсальными мерителями, а также с помощью эталонных деталей. Последние используют для периодической настройки контрольных приспособлений, снабженных отсчетными измерительными средствами (индикаторами, миниметрами и т. п.). На эталонные детали составляют паспорта, а сами они проходят периодическую проверку в ЦИЛ.

. = 0,34-0,4 и —А—= 0,64-0,7. Ji-r Jii ■'i+^г

Меньшие значедия в первом соотношении и большие во втором берутся для зажимных систем пониженной жесткости. Величину упругих перемещений (мкм) в касательном направлении определяют по формуле

У — ант,

Где т — касательное напряжение в стыке; он — тангенциальная податливость.

Упругие перемещения в стыке происходят до величины тангенциальной силы, равной примерно половине силы трения покоя. Затем начинаются большие по величине пластические перемещения, переходящие в сдвиг стыка. Тангенциальная жесткость стыка заготовка — зажимной элемент обычно в 3—4 раза ниже жест-

Приспособления изготовляют различными методами. Универсальные приспособления выпускаются в значительном количестве для укомплектования новых станков и действующего станочного оборудования; значительная часть их стандартизована (трех - и четырехкулачковые патроны, плиты и другие …

На станках с программным управлением (ПУ) обрабатывают детали широкой номенклатуры малыми партиями. Характерным для этих станков является быстрая сменяемость партий, сложность и повышенная точность обработки деталей. Приспособления для станков с …

msd.com.ua

Типы контрольных приспособлений

Типы контрольных приспособлений просмотров - 146

Контрольные приспособления

Контрольные и сборочные приспособления

Контроль качества изделий очень важен в современном машиностроении. Применение универсальных измерительных инструментов и калибров малопроизводительно, и не всегда обеспечивает нужную точность и удобство контроля, а в условиях поточно-автоматизированного производства вообще неприемлемо.

Контрольные приспособления применяют для проверки заготовок, деталей и узлов машины.

Погрешность измерения в зависимости от назначения изделия допускают в пределах 8*30% поля допуска на контролируемый объект. Общая (суммарная) погрешность измерения определяется рядом ее составляющих:

• погрешностью схемы измерения;

• погрешностью установки контролируемого изделия;

• погрешностью настройки приспособления по эталону, износу деталей приспособления, а также колебаниями температуры.

На выбор схемы измерения большое влияние оказывает заданная производительность контроля. При 100% проверки деталей в поточном производстве время контроля не должно превышать темпа работы поточной линии.

Для проверки небольших и средних деталей применяют стационарные контрольные приспособления, а для крупных - переносные. Наряду с одномерными находят широкое применение многомерные приспособления, где за одну установку проверяют несколько параметров.

Контрольные приспособления делят на пассивные и активные.

Пассивные применяют после выполнения операций обработки.

Активные устанавливают на станках, они контролируют детали в процессе обработки, давая сигнал на органы станка или рабочему на прекращение обработки или изменение условий ее выполнения при появлении брака.

Контрольное приспособление состоит из установочных, зажимных, измерительных и вспомогательных элементов, смонтированных на корпусе приспособления.

На установочные элементы (опоры) ставят проверяемую деталь своими измерительными базами для проведения контроля. Для установки применяют постоянные опоры со сферическими и плоскими головками, опорные пластины, а также специальные детали (секторы, кольца и т. д.) в зависимости от конфигурации детали.

Опоры со сферическими головками применяют для установки деталей на необработанные базы; с гладкой поверхностью — на обработанные базы.

Призмы используют для установки деталей на внешние цилиндрические поверхности.

Для проверки деталей на радиальное или осевое биение применяют установку на одно или два соосных цилиндрических отверстия.

Часто детали для проверки устанавливают на конические кольца или разжимные оправки. Кроме того применяют различные сочетания элементарных поверхностей в качестве установочных баз (плоскость - наружная цилиндрическая поверхность, плоскость - отверстия и т. д.)

В контрольных приспособлениях применяют ручные зажимные устройства (рычажные, пружинные, винтовые, эксцентриковые), также устройства с приводом (пневмозажимы). Часто применяют комбинированные зажимные устройства.

Измерительные устройства контрольных приспособлений делятся на предельные (бесшкальные) и отсчетные (шкальные). Особую группу составляют устройства, работающие по принципу нормальных калибров.

Предельные измерительные устройства не дают численного значения измеряемых величин, а все проверяемые изделия делят на три категории: годные, брак по переходу за нижнюю границу допуска и брак по переходу за верхнюю границу допуска.

В качестве простейших устройств применяют встроенные в контрольные приспособления жестко закрепленные или выдвижные предельные элементы (скобы, пробки, щупы т. д.).

Широкое применение получили электроконтактные датчики: их применяют в контрольно-сортировочных автоматах.

В качестве отсчетных измерителей используют индикаторы с рычажной или зубчатой передачами ( до 0,001 мм), а также пневматические микромеры (до 0,2 мм).

Вспомогательные устройства контрольных приспособлений имеют различное целевое назначение это различные поворотные устройства, ползуны, подъемные устройства, выталкиватели.

Корпусы контрольных приспособлений выполняют в виде массивной жесткой плиты или корпусной детали.

Изготавливают из СЧ 12 или СЧ 15.

На рис. 13.1-13.2 показаны примеры некоторых приспособлений.

Рис. 13.1 Приспособление с жесткими предельными элементами.

Простейшая схема приспособления - схема с жесткими предельными элементами для проверки высоты уступов (размеры h2и Н2) ступенчатой детали, которую в процессе контроля передвигают по плите вручную (рис. 13.1). Контроль производят от нижней базовой плоскости.

Схема индикаторного приспособления для проверки соосности двух отверстий дана на рис. 13.2. Контролируемую деталь 1 надевают на консольный пустотелый палец 2 и в процессе проверки поворачивают рукой на один оборот. При эксцентриситете малого отверстия измерительный наконечник 3 передает движение через рычаг 4 и штифт 5 на индикатор 6 . На его шкале отмечается удвоенная величина эксцентриситета.

Рис. 13.2. Индикаторное приспособление для проверки соосности двух отверстий.

б) диаметра стержней; в) высоты детали.

Рис. 13.3. Пневматические устройства для контроля а) - отверстий;

Контрольные приспособления Контрольные и сборочные приспособления Контроль качества изделий очень важен в современном машиностроении. Применение универсальных измерительных инструментов и калибров малопроизводительно, и не всегда обеспечивает нужную... [читать подробенее]

Контрольные приспособления Контрольные и сборочные приспособления Контроль качества изделий очень важен в современном машиностроении. Применение универсальных измерительных инструментов и калибров малопроизводительно, и не всегда обеспечивает нужную... [читать подробенее]

oplib.ru

Для проверки небольших и средних деталей применяют стационарные контрольные приспособления, а для крупных - переносные. Наряду с одномерными находят широкое применение многомерные приспособления, где за одну установку проверяют несколько параметров.

Контрольные приспособления делят на пассивные и активные.

Пассивные применяют после выполнения операций обработки.

Активные устанавливают на станках, они контролируют детали в процессе обработки, давая сигнал на органы станка или рабочему на прекращение обработки или изменение условий ее выполнения при появлении брака.

Контрольное приспособление состоит из установочных, зажимных, измерительных и вспомогательных элементов, смонтированных на корпусе приспособления.

На установочные элементы (опоры) ставят проверяемую деталь своими измерительными базами для проведения контроля. Для установки применяют постоянные опоры со сферическими и плоскими головками, опорные пластины, а также специальные детали (секторы, кольца и т. д.) в зависимости от конфигурации детали.

Опоры со сферическими головками применяют для установки деталей на необработанные базы; с гладкой поверхностью — на обработанные базы.

Призмы используют для установки деталей на внешние цилиндрические поверхности.

Для проверки деталей на радиальное или осевое биение применяют установку на одно или два соосных цилиндрических отверстия.

Часто детали для проверки устанавливают на конические кольца или разжимные оправки. Кроме того применяют различные сочетания элементарных поверхностей в качестве установочных баз (плоскость - наружная цилиндрическая поверхность, плоскость - отверстия и т. д.)

В контрольных приспособлениях применяют ручные зажимные устройства (рычажные, пружинные, винтовые, эксцентриковые), также устройства с приводом (пневмозажимы). Часто применяют комбинированные зажимные устройства.

Измерительные устройства контрольных приспособлений делятся на предельные (бесшкальные) и отсчетные (шкальные). Особую группу составляют устройства, работающие по принципу нормальных калибров.

Предельные измерительные устройства не дают численного значения измеряемых величин, а все проверяемые изделия делят на три категории: годные, брак по переходу за нижнюю границу допуска и брак по переходу за верхнюю границу допуска.

В качестве простейших устройств применяют встроенные в контрольные приспособления жестко закрепленные или выдвижные предельные элементы (скобы, пробки, щупы т. д.).

Широкое применение получили электроконтактные датчики: их применяют в контрольно-сортировочных автоматах.

В качестве отсчетных измерителей используют индикаторы с рычажной или зубчатой передачами ( до 0,001 мм), а также пневматические микромеры (до 0,2 мм).

Вспомогательные устройства контрольных приспособлений имеют различное целевое назначение это различные поворотные устройства, ползуны, подъемные устройства, выталкиватели.

Корпусы контрольных приспособлений выполняют в виде массивной жесткой плиты или корпусной детали.

Изготавливают из СЧ 12 или СЧ 15.

На рис. 13.1-13.2 показаны примеры некоторых приспособлений.

Рис. 13.1 Приспособление с жесткими предельными элементами

Простейшая схема приспособления - схема с жесткими предельными элементами для проверки высоты уступов (размеры h2и Н2) ступенчатой детали, которую в процессе контроля передвигают по плите вручную (рис. 13.1). Контроль производят от нижней базовой плоскости.

Схема индикаторного приспособления для проверки соосности двух отверстий дана на рис. 13.2. Контролируемую деталь 1 надевают на консольный пустотелый палец 2 и в процессе проверки поворачивают рукой на один оборот. При эксцентриситете малого отверстия измерительный наконечник 3 передает движение через рычаг 4 и штифт 5 на индикатор 6 . На его шкале отмечается удвоенная величина эксцентриситета.

Рис. 13.2. Индикаторное приспособление для проверки соосности двух отверстий

б) диаметра стержней; в) высоты детали.

Рис. 13.3. Пневматические устройства для контроля а) - отверстий

Сборочные приспособления

Назначение: приспособления используют при узловой и общей сборке изделий. Они обеспечивают высокую производительность и удобство сборки, точную, быструю установку и закрепление сопрягаемых изделий.

По степени специализации сборочные приспособления разделяют на универсальные и специальные.

Универсальные применяют в единичном и мелкосерийном производстве. К ним относятся плиты, сборочные балки, призмы, угольники, домкраты и различные вспомогательные детали и устройства (подкладки, клинья, винтовые прихваты и т. д.).

Плиты и балки служат для установки, выверки и закрепления собираемых машин или их узлов. На их поверхности выполняются Т-образные пазы.

Призмы и угольники служат для установки и закрепления узлов или базовых деталей. На их установочных поверхностях выполняют сквозные продолговатые окна для крепежных болтов.

Домкраты служат для выверки и поддержки тяжелых деталей и узлов.

Специальные сборочные приспособления применяют в серийном и массовом производстве.

По назначению различают два основных типа специальных приспособлений.

К первому типу относятся приспособления для неподвижной установки и закрепления базовых деталей и узлов. Приспособления этого типа обеспечивают необходимую устойчивость детали в процессе сборки и повышают производительность труда, так как рабочие освобождаются от необходимости удерживать объект сборки руками.

Ко второму типу специальных приспособлений относятся приспособления для точной и быстрой установки соединяемых деталей и частей изделий (для пайки, клепки, склепывания, развальцовки, посадки с натягом и т. д.).

Кроме выше перечисленных типов сборочных приспособлений в машиностроении используют приспособления для предварительного деформирования собираемых упругих элементов (пружин, рессор, разрезных колец и т. д.).

cyberpedia.su

Сборочные приспособления:

Назначение: приспособления используют при узловой и общей сборке изделий. Они обеспечивают высокую производительность и удобство сборки, точную, быструю установку и закрепление сопрягаемых изделий.По степени специализации сборочные приспособления разделяют на универсальные и специальные.

Универсальные применяют в единичном и мелкосерийном производстве. К ним относятся плиты, сборочные балки, призмы, угольники, домкраты и различные вспомогательные детали и устройства (подкладки, клинья, винтовые прихваты и т. д.).

Специальные сборочные приспособления применяют в серийном и массовом производстве.

По назначению различают два основных типа специальных приспособлений.

К первому типу относятся приспособления для неподвижной установки и закрепления базовых деталей и узлов. Приспособления этого типа обеспечивают необходимую устойчивость детали в процессе сборки и повышают производительность труда, так как рабочие освобождаются от необходимости удерживать объект сборки руками.Ко второму типу специальных приспособлений относятся приспособления для точной и быстрой установки соединяемых деталей и частей изделий (для пайки, клепки, склепывания, развальцовки, посадки с натягом и т. д.).

Специальные сборочные приспособления состоят из корпуса и смонтированных на его основе установочных элементов и зажимных устройств. Установочные элементы такие же, как и у станочных приспособлений.Зажимными устройствами фиксируют полученное при установке положение собираемых деталей и обеспечивают их устойчивость при сборке. Зажимные механизмы здесь такие же как и в станочных приспособлениях.Вспомогательные устройства: поворотные и делительные механизмы, фиксаторы, выталкиватели и др.

Исходными данными являются чертеж изделия, технические условия на приемку изделия, технологический процесс сборки, из которого берут последовательность и содержание операций, принятое базирование, оборудование и инструменты, режимы работы, а также заданную производительность с учетом времени на установку, закрепления и снятие сборочного изделия.

Последовательность проектирования:

-конструирование начинают с уточнения схемы установки базовой и сопрягаемых деталей изделия;

-затем определяют тип, размеры, количество и взаимное расположение установочных элементов;

-зная силы, возникающие в процессе сборки, устанавливают место приложения и величину сил для закрепления базовых деталей. Исходя из этого, а также учитывая заданную производительность, конфигурацию и точность изделия, выбирают размеры и конструкцию защитного устройства;

-далее выявляют элементы для направления собираемых деталей;

-устанавливают необходимые вспомогательные устройства;

-оформляют конструкцию корпуса приспособления.

Контрольные приспособления:

Контрольные приспособления применяют для проверки заготовок, деталей и узлов машины.

Погрешность измерения в зависимости от назначения изделия допускают в пределах 8  30% поля допуска на контролируемый объект.

30% поля допуска на контролируемый объект.

Общая (суммарная) погрешность измерения определяется рядом ее составляющих:-погрешностью схемы измерения;

-погрешностью установки контролируемого изделия;

-погрешностью настройки приспособления по эталону, износу деталей приспособления, а также колебаниями температуры.

Контрольное приспособление состоит из установочных, зажимных, измерительных и вспомогательных элементов, смонтированных на корпусе приспособления.На установочные элементы (опоры) ставят проверяемую деталь своими измерительными базами для проведения контроля. Для установки применяют постоянные опоры со сферическими и плоскими головками, опорные пластины, а также специальные детали (секторы, кольца и т. д.) в зависимости от конфигурации детали.

Опоры со сферическими головками применяют для установки деталей на необработанные базы; с гладкой поверхностью – на обработанные базы.Призмы используют для установки деталей на внешние цилиндрические поверхности.Для проверки деталей на радиальное или осевое биение применяют установку на одно или два соосных цилиндрических отверстия.Часто детали для проверки устанавливают на конические кольца или разжимные оправки. Кроме того применяют различные сочетания элементарных поверхностей в качестве установочных баз (плоскость - наружная цилиндрическая поверхность, плоскость – отверстия и т. д.)В контрольных приспособлениях применяют ручные зажимные устройства (рычажные, пружинные, винтовые, эксцентриковые), также устройства с приводом (пневмозажимы). Часто применяют комбинированные зажимные устройства.

Измерительные устройства контрольных приспособлений делятся на предельные (бесшкальные) и отсчетные (шкальные). Особую группу составляют устройства, работающие по принципу нормальных калибров. Предельные измерительные устройства не дают численного значения измеряемых величин, а все проверяемые изделия делят на три категории: годные, брак по переходу за нижнюю границу допуска и брак по переходу за верхнюю границу допуска.

В качестве простейших устройств применяют встроенные в контрольные приспособления жестко закрепленные или выдвижные предельные элементы (скобы, пробки, щупы т. д.).

В качестве отсчетных измерителей используют индикаторы с рычажной или зубчатой передачами (до 0,001 мм), а также пневматические микромеры (до 0,2 мм).

Вспомогательные устройства контрольных приспособлений имеют различное целевое назначение это различные поворотные устройства, ползуны, подъемные устройства, выталкиватели.

Корпусы контрольных приспособлений выполняют в виде массивной жесткой плиты или корпусной детали.

megaobuchalka.ru

Рис. 4.8: а, б – узлы рычажных передач

Если измерительное устройство мешает установке и снятию контролируемой детали, то его снабжают специальным рычажком для отвода (рис. 4.9) (часто этот рычажок является частью рычажной передачи) или выполняют в виде отдельного поворотного (откидного, отводимого) узла.

|

| Рис. 4.9. Схема приспособления с рычагом для отвода измерительного устройства |

Крепление измерительных средств

Крепление измерительных устройств существенно влияет на точность измерений. Крепление должно быть надежным, жестким, но не должно деформировать детали измерительного устройства, например, гильзу индикатора часового типа. В последнем случае гильзу вставляют в разрезную втулку, которая находится в гнезде приспособления (рис. 4.10). Втулка деформируется винтом, фиксируя индикатор в осевом направлении. Такой способ крепления позволяет регулировать осевое положение индикатора, изменяя по необходимости натяг измерительного стержня.

Рис. 4.10. Крепление индикатора во втулке

Втулка может устанавливаться не только непосредственно в корпусе приспособления, но и в отдельной стойке. Стойки для крепления индикатора ориентируют ось измерительного стержня индикатора в требуемом направлении, например, горизонтально (рис. 4.11,а), вертикально (рис. 4.11,б) и др. Щадящее крепление индикатора в последних случаях обеспечивается использованием клеммового зажима.

| а

| б

|

Рис. 4.11. Стойки для крепление индикатора посредством

клеммового зажима

Для повышения универсальности при необходимости выполнения различных измерений используют перемещающиеся индикаторные стойки. Такая стойка (рис. 4.12) имеет достаточно тяжелое или магнитное основание, обеспечивающее устойчивость при установке на плоскости и перемещении по ней. Регулируемый узел крепления индикатора позволяет изменять его расположение по высоте и вылету.

Рис. 4.12. Стойка индикаторная универсальная

Вспомогательные устройства

Данные устройства в контрольных приспособлениях имеют различное назначение. В контрольных приспособлениях для проверки радиального или осевого биения применяют поворотные устройства; для проверки прямолинейности и параллельности – ползуны для перемещения измерительных элементов; для контроля соосности ступеней тел вращения – приводы вращения, для установки и снятия деталей – подъемники и выталкиватели. Все эти устройства по конструкции аналогичны устройствам станочных приспособлений.

Корпус контрольного приспособления

В корпусе (или на основании) контрольного приспособления размещают все устройства и элементы. Корпус (или основание) должны быть жесткими, полностью исключать возможность деформации при измерении деталей, иметь достаточную твердость и износостойкость рабочих или монтажных поверхностей, соответствовать правилам безопасности и технической эстетики.

Корпусы контрольных приспособлений и контрольные плиты изготавливают из серого чугуна СЧ10, СЧ15, СЧ25 и СЧ30.

4.3. Центровые приспособления

Центровые приспособления (рис. находят наиболее широкое распространение для контроля радиального и торцового биения валов и других изделий, например, устанавливаемых на оправках [2, 5]. Они реализуют различные схемы контроля в центрах (см., например, рис. 3.3 и 3.4). Ось центров таких КИП обычно горизонтальна или вертикальна. Приспособления имеют две бабки. Они устанавливаются на базовой плите. Бабки, как правило, имеют шпонки или другие направляющие элементы, обеспечивающие их ориентацию на плите. Для упрощения конструкции в отдельных случаях одна из бабок может являться неподвижной (рис. 4.13) или перемещаемой с неподвижным центром (рис. 4.14). При проектировании центрового прибора хотя бы одну из бабок выполняют перемещающейся (рис. 4.14, 4.15). Предпочтительно иметь бабки со сменными центрами (рис. 4.14, 4.16).

| Рис. 4.13. Неподвижная бабка с неподвижным центром и цилиндрическим гнездом под центр |

|

vunivere.ru