В производстве взаимозаменяемых деталей не все калибры играют одинаковую роль и имеют не одно и то же назначение.

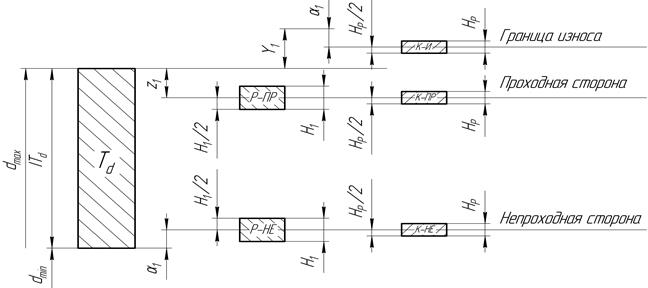

Для проверки цилиндрических деталей рабочими и контролерами применяются рабочие калибры: проходной Р-ПР и непроходной Р-НЕ. Для приемки изделий заказчиком от завода-поставщика применяются приемные калибры, т. е. изношенные до известных пределов рабочие калибры. Их соответственно обозначают приемный проходной (П-ПР) и приемный непроходной (П-НЕ).

Проверка калибров осуществляется контрольными калибрами. Впереди их условного обозначения всегда стоит буква К, а следующие буквы повторяют название тех калибров, для которых они применяются. Так, например, обозначение К-РП относится к проходному контрольному калибру, предназначенному для контроля вновь изготовленного проходного рабочего калибра; К-НЕ - обозначение проходного контрольного калибра для контроля рабочего непроходного калибра. К-И - это непроходной контркалибр для контроля износа проходной стороны рабочих и приемных калибров. Сущестзуют еще калибры К-П. Это - проходные контркалибры для приемного проходного калибра. Если контркалибр К-П входит в проходные стороны рабочих калибров, то они могут быть переведены в приемные калибры, как достаточно изношенные для этой цели.

Описанный порядок применения калибров установлен системой допусков для предельных калибров по ОСТ. Кроме него данная система устанавливает размеры новых калибров и контркалибров, допуски на их изготовление, размеры, при которых калибры должны браковаться по износу, и схему расположения всех этих величин относительно номинальных размеров производственной детали. Допуски на неточность изготовления калибров обычно задаются так, чтобы тело проходной стороны имело припуск на будущий износ.

Фиг. 177. Допуски гладких калибров (схемы для классов 1-3)

Расположение полей допусков для калибров и контрольных калибров по ОСТ дано на фиг. 177. Поля, заштрихованные вдоль, показывают расположение допусков на износ, а поля, заштрихованные наклонно,-допусков на изготовление. Как видно из фигуры, допуски на изготовление и большая часть допусков на износ у рабочих калибров-пробок лежат в плюс от номинального размера калибра, т. е. проходная сторона несколько больше, чем наименьший размер отверстия. У калибров-скоб эти допуски располагаются в минус от номинального размера, т. е. скоба несколько меньше, чем наибольший размер вала. Такое расположение допусков увеличивает долговечность калибров при наименьшем отклонении их размеров от номинальных.

Фиг. 178. Допуски листовых калибров для длины и высоты

Для непроходных калибров допуски на износ не устанавливаются, так как такие калибры не входят в деталь и, следовательно, изнашиваться не должны.

Номинальные размеры калибра определяют по таблицам ОСТ 1010-1015, 1022-1025, 1042-1043 и 1069; числовые же значения допусков на износ и изготовление могут быть взяты из ОСТ 1201-1220.

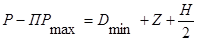

Несколько по ином у строится система предельных калибров для глубины и высоты детали Эта система установлена ГОСТ 2534-44. Согласно этой системе, та сторона рабочих предельных калибров, которая соответствует наибольшему предельному размеру, обозначается буквой Б (большая), соответствующая меньшему предельному размеру - буквой М (меньшая).

Поля допусков на изготовление и износ (фиг. 178) располагаются симметрично относительно предельных размеров детали. Поля, указанные буквами А-Б и А-М, изображают поля допусков калибров, применяемых в спорных случаях. Предельные отклонения всех типов калибров для длины и высоты выбираются из таблиц ГОСТ 2534-44, охватывающих допуски деталей от 4 до 9 класса точности. ГОСТ 2534 - 44 предусматривает и систему контрольных калибров или выработок, соответственно обозначаемых К-Б и К-М.

www.metalcutting.ru

контрольный калибрКалибр для контроля рабочих калибров.[ГОСТ 27284-87]

Справочник технического переводчика. – Интент. 2009-2013.

контрольный калибр — [check gage] калибр (1.), для небольшого высотного обжатия и контроля размеров отдельных элементов раската; используется при прокатке ряда фасонных и сложных профилей, например, двутавров, для ободьев колес, дверных петель и пр. Контрольный… … Энциклопедический словарь по металлургии

контрольный калибр — tikrinimo kalibras statusas T sritis Standartizacija ir metrologija apibrėžtis Gaminių tikrinimo kalibras. atitikmenys: angl. check gage; check gauge; master gage; master gauge; reference gage; reference gauge vok. Prüflehre, f rus. контрольный… … Penkiakalbis aiškinamasis metrologijos terminų žodynas

Калибр — [pass, groove; gage] 1. Профиль отверстия, образованный смежными ручьями прокатных валков в рабочем положении и зазорами между ними, служит для придания заданной формы и размеров сечению раската. Обычно калибр образуется двумя, реже тремя и… … Энциклопедический словарь по металлургии

контрольный эталонный калибр — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN reference master gauge … Справочник технического переводчика

ребровой овальный калибр — [vertical oval pass] калибр (1.) овального контура, врезанный в валки по большой оси. Расчетные размеры: R = 0,25Bк(1 + 1/а2), В = В 2R[1 соs(arcsinS/2R)], r = r1 = (0,10 0,15)Bк, aк = Bк/h2 = 0,75 0,85, Р = 2(h22 + (4/3)B12) (рис.). Используется … Энциклопедический словарь по металлургии

разрезной калибр — [slitting pass] 1. Калибр (1.) с гребнем в средней части, для первоначального формирования из заготовок фланцевых элементов раската; например, при прокатке двутавров из прямоугольной заготовки образуются участки фланцев и стенки, а при прокатке… … Энциклопедический словарь по металлургии

полузакрытый калибр — [semi closed pass] фасонный калибр (1.) с расположением разъема на боковой стенке вблизи вершины ручья; используют в качестве контрольного при прокатке швеллеров, полособульбовых, двутавровых и других профилей. По сравнению с закрытым контрольным … Энциклопедический словарь по металлургии

овальный калибр — [oval pass] калибр (1.) овального или близкого к нему контура, врезанный в валки по малой оси. Овальный калибр применяют в качестве предчистового при прокатке круглых профилей и вытяжного в системе овал ребровой овал и др. В зависимости от… … Энциклопедический словарь по металлургии

обжимной калибр — [breakdown pass] калибр (1.) для уменьшения поперечного сечения раската и получения заготовок для сортовых станов. В качестве обжимного калибра на блюмингах, обжимных и заготовочных станах используют ящичные калибры. Деформация в обжимных… … Энциклопедический словарь по металлургии

круглый калибр — [round pass] калибр (1.) с контуром окружности на основной части периметра; чистовой при прокатке круглой стали и вытяжной в системе овал круг. Круглый калибр всех типов имеют выпуск или развал. При построении чистового круглого калибра обычно… … Энциклопедический словарь по металлургии

technical_translator_dictionary.academic.ru

Технология контроля определяется также характером производства. Б массовом и крупносерийном производствах следует пользоваться калибрами, контрольными приспособлениями и автоматическими средствами контроля. В условиях еди- [c.65]

Прилегающие поверхности и профили соответствуют условиям сопряжения деталей при посадках с нулевым зазором. При измерении прилегающими поверхностями служат рабочие поверхности контрольных плит, интерференционных стекол, лекальных и поверочных линеек, калибров, контрольных оправок и т. п. Количественно отклонение формы оценивается наибольшим расстоянием А от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к последней. [c.286]

Методика определения потока газа по диаметру пузырька в момент отрыва или до отрыва его от проницаемого элемента. Эта методика применима для произвольной микрогеометрии выходного канала проницаемого элемента. При ее использовании можно калибровать контрольные течи с точностью до 30% в диапазоне потоков [c.42]Рабочие калибры приемные калибры Контрольные калибры [c.39]

Калибры контрольные (К-И) к калибрам для валов—Верхние отклонения 5—128 -- контрольные (К-НЕ) к калибрам для валов— Верхние отклонения 5—126 - контрольные (К-П) к калибрам для валов — Верхние отклонения 5—126 - контрольные (К-РП) к калибрам для валов— Верхние отклонения 5—126 —— конусные — Термическая обработка — Типовой технологический процесс 7 — [c.93]

Отдел технического контроля контролирует поковки, отливки, штамповки, детали, узлы и собранные машины изделия, поступающие со стороны от внешних поставщиков вновь изготовленное технологическое оснащение (приспособления, штампы, модели, режущий и измерительный инструмент), а также инструмент, приобретаемый на сто-рэне измерительные средства и эталоны, находящиеся в эксплоатации (калибры, контрольные приспособления, универсально-измерительный инструмент и приборы, эталоны, концевые меры и т. п.). [c.584]

Комплект калибров состоит из калибра-пробки, калибра-втулки и контркалибра-пробки. Калибр-втулка припасовывается к парному с ним калибру контрольным калибром-пробкой по краске толщина слоя краски для разных конусов [c.63]

При измерении прилегающую строят по результатам измерений текущего размера (отклонений или координат точек поверхности) или в качестве прилегающих поверхностей используют рабочие поверхности контрольноизмерительных приборов, плит, интерференционных стекол, лекальных и поверочных линеек, калибров, контрольных оправок и т.п. В последнем случае методическая составляющая погрешности измерения будет включать и пофешность реализации прилегающей. [c.14]

Прилегающие поверхности и профили соответствуют условиям сопряжения деталей при посадках с нулевым зазором. При измерении прилегающими поверхностями служат рабочие поверхности контрольных плит, интерференционных стекол, лекальных и поверочных линеек, калибров, контрольных оправок и т.п. Количественно отклонение формы оценивают наибольшим расстоянием Д от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к последней. Приняты следующие обозначения Д — отклонение формы или отклонение расположения поверхностей Т — допуск формы или допуск расположения L — длина нормируемого участка. [c.358]

Точность конического отверстия шпинделя проверяют стандартным конусным калибром. Контрольная риска на калибре не должна входить в отверстие, между ней и торцом шпинделя должно быть расстояние в 1—2 мм. Если же контрольная риска калибра входит в конусное отверстие и скрывается, то допускается подрезка переднего торца шпинделя на 2—3 мм. [c.198]

Точность конического отверстия шпинделя проверяют стандартным конусным калибром. Контрольная риска на калибре Не должна входить в отверстие, между ней и торцом шпинделя должно оставаться расстояние в 1—2 мм. Если же контрольная риска входит в отверстие, то подрезают торец шпинделя настолько, чтобы получить нормальную посадку калибра — с расположением контрольной риски на требуемом расстоянии от торца шпинделя. [c.196]

Приборы н инструменты, применяемые совместно с концевыми мерами Номинальные размеры в мл Калибры рабочие Калибры контрольные il >>= 03 Л i- и [c.462]

Концевые меры, применяемые Приборы и инструменты, погрешности ПО Номинальные размеры в мм для для Калибры контрольные [c.422]

Гладкие и резьбовые пробки и кольца, шлицевые калибры, контрольные и установочные калибры, вставки и губки регулируемых скоб, лекальные угольники [c.155]

Избегать установки деталей и узлов непосредственно от отверстий. Пользоваться мерными калибрами, контрольными пальцами, посредниками. [c.419]

Концевые меры, применяемые по Приборы и инструменты, предельные погрешности пока- для отверстий для валов Калибры контрольные Q в IK [c.45]

Номинальные диаметры, мм Калибры рабочие Калибры приемные Калибры контрольные [c.38]

Контроль резьбы калибрами. В комплект для контроля цилиндрических резьб входят рабочие проходные (ПР) и непроходные (НЕ) предельные калибры. Контрольные калибры (контркалибры) применяют для проверки или регулирования (установки) размеров рабочих калибров-колец или скоб. [c.233]

Длина резьбы калибров в мм Рабочие калибры Контрольные [c.92]

Так как при постоянном применении образцовые меры быстро потеряли бы свою точность, то для лучшей сохранности их рабочие меры (концевые и штриховые) сравниваются не непосредственно с образцовыми, а с проверочными мерами. В случае наличия сравнительных мер последние включаются в проверочную схему как промежуточные между образцовыми и проверочными. Следующей ступенью после рабочих мер являются образцовые и проверочные калибры — контрольные шайбы, цилиндрические концевые меры, шаровые концевые меры. К проверочным калибрам относятся также проверочные калибры износа. [c.790]

Контроль внутренней резьбы осуществляют резьбовыми калибрами-пробками. По конструкции калибры-пробки изготавливают двусторонними (рис. 14.10, а) с проходным и непроходным размерами или односторонними (рис. 14.10, б). В этом случае они используются в комплекте, в состав которого входят проходной и непроходной калибры. Контрольные элементы пробок выполняют в виде вставок для размеров от 1 до 100 мм и насадок для размеров свыше 50 мм. Резьбовые непроходные калибры-пробки снабжены с одной или двух сторон цилиндрическим поясками, которые служат для направления калибра в резьбовое отверстие. [c.228]

Калибры (контрольно-поверочный инструмент) служат для проверки правильности размеров детали. В зависимости от характера проверяемого размера калибры бывают цилиндрические, конические, резьбовые, в виде скоб, шаблонов и т. д. Калибры не являются универсальными измерительными средствами, так как не позволяют определить действительную величину контролируемого размера, а показывают только предельные размеры данной детали. [c.197]

Калибры делятся на нормальные и предельные. У нормальных калибров контрольный размер равен номинальному размеру детали, у предельных калибров контрольные размеры равны наибольшему и наименьшему предельным размерам детали. Наибольшее распространение в машиностроении получили предельные калибры. [c.103]

Для установки регулируемых калибр-скоб и контроля нерегулируемых калибр-скоб применяют контрольные калибры. Контрольные калибры К — И [c.191]

Контроль резьбы калибрами. Система калибров и допусков для них разработана для резьбы 4 —8-й степеней точности диаметром от 1 до 6(Ю мм при посадках Н/к и с зазорами (ГОСТ 18107-72). Стандарт соответствует рекомендациям 180 1502 и СЭВ РС 3354 — 71. В комплект для контроля цилиндрических резьб входят рабочие проходные (ПР) и непроходные (НЕ) калибры. Контролерам и представителям заказчика рекомендуется пользоваться частично изношенными проходными и новыми непроходными рабочими калибрами. Контрольные калибры (контркалибры) применяют для проверки или регулирования (установки) размеров рабочих калибр-колец или скоб. [c.249]

Номинальные диаметры резьбы Ра очне калибры Контрольные калибра [c.206]

Угольники, калибры и угловые меры являются жесткими контрольными инструментами. Угольники подразделяются на цельные и составные. Угловые меры выпускают наборами с таким расчетом, чтобы из трех—пяти мер можно было составлять блоки в пределах от 10 до 90 . Их изготовляют в виде плиток толщиной [c.153]

Для контроля точности положения осей отверстий в одной плоскости, расположенных под углом, применяют два контрольных калибра. [c.183]

По назначению предельные калибры подразделяют на рабочие, приемные и контрольные. Рабочие калибры (проходной и непроходной) предназначены для контроля изделий в процессе их изготовления. [c.81]

Концевые меры Приборы и инструменты с погрешностью показаний в мм не свыше Номинальные размеры в мм Калибрь 1 рабочие Калибры контрольные классов точности [c.256]

На тех предприятиях, где применение калибров является значительным, помимо калибров рабочих, непосредственно применяемых стйночниками, имеются калибры контрольные, находящиеся в распоряжении контрольного аппарата предприятия, и калибры-эталоны, предназначенные для периодической проверки рабочих и контрольных калибров. На мелких предприятиях схема применения калибров может быть проще, в зависимости от степени обеспеченности предприятия измерительным инструментом. [c.6]

При измерениях прилегающими поверхностями служат рабочие поверхности контрольных плит, интерференцированных стекол, лекальных и поверочных линеек, калибров, контрольных колец и оправок и т. п. [c.39]

Контрольный калибр для проверки диаметра и конусности отверстия кривошипной головки (рис. 256) представляет собой пустотелую пробку /, присоединенную к пневматическому по- ц плавковому прибору, имеющему две шкалы. [c.433]

mash-xxl.info

КОНТРОЛЬ ДЕТАЛЕЙ ГЛАДКИМИ КАЛИБРАМИ

Для выполнения операций технического контроля, особенно в массовом и крупносерийном производстве, рабочие и контролеры отделов технического контроля (ОТК) широко используют калибры.

Калибр – средство контроля, воспроизводящее геометрические параметры элементов изделия, определяемые заданными предельными линиями или угловыми размерами, и контактирующее с элементами изделия по поверхностям, линиям или точкам. Под элементом изделия понимается

конструктивно- законченная часть изделия. Например: вал, отверстие, паз, выступ, резьба и т.д.[4].

Калибры – это специальная технологическая оснастка, предназначенная для оценки годности деталей и изделий машиностроения (допусковый контроль). Контроль калибрами имеет выше производительность, чем измерение действительных размеров деталей измерительными средствами. Однако проектирование и изготовление калибров экономически выгодно в крупносерийном и массовом производстве.

С помощью калибров ведется рассортировка деталей на годные и негодные (брак). Калибры не определяют числовое значение (действительный размер) контролируемого параметра, а лишь устанавливают входит ли элемент изделия в границы предельных размеров. Различают исправимый брак, когда валы выполнены с завышенными размерами, а отверстия − с заниженными, и неисправимый брак, когда размеры валов занижены, а размеры отверстия − завышены.

Контроль калибрами ведет к определенному ужесточению допуска на изготовление детали по сравнению с табличной величиной [2].

Применяются калибры для контроля гладких цилиндрических поверхностей, для конусных, резьбовых, шпоночных и шлицевых поверхностей, а также для контроля расположения поверхностей.

Различают калибры нормальные и предельные.

Нормальный калибр – калибр, воспроизводящий заданный линейный или угловой размер и форму сопрягаемой с ним поверхности контролируемого элемента изделия, т.е. имеют только проходную сторону.

Нормальные калибры (шаблоны, калибры расположения) используют для контроля деталей со сложным профилем поверхностей. О годности детали судят по величине зазора между ее контуром и нормальным калибром на равномерность просвета или под щуп.

Предельный калибр – калибр, воспроизводящий проходной и непроходной пределы геометрических параметров изделия, т.е. эти калибры имеют проходную ( ПР) и непроходную ( НЕ) стороны. К предельным калибрам относятся гладкие калибры для контроля валов и отверстий, резьбовые калибры и другие.

По назначению калибры разделяют на:

- рабочие калибры, предназначенные для проверки размеров деталей рабочими и контролерами ОТК;

- приемочные калибры − обычно это изношенные рабочие калибры (их размеры в пределах допуска на износ), используют их представители заказчика;

- контрольные калибры (контркалибры) используются для проверки размеров рабочих и приемочных калибров и для установки размера регулируемой скобы

Для контроля наружных (охватываемых) поверхностей валов применяют калибры-скобы, а для контроля внутренних (охватывающих) поверхностей отверстий – калибры-пробки.

Калибры – скобы могут быть регулируемые и нерегулируемые. Регулируемые калибры–скобы допускают переналадку на другой размер (за счет подвижной вставки) или восстановление размера проходной стороны по мере ее износа. Нерегулируемые скобы применяют более широко, так как имеют жесткую конструкцию, дешевле и проще в производстве.

8.2. РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ ГЛАДКИХ КАЛИБРОВ

Исполнительным размером калибра является размер, по которому изготавливается новый калибр. Допуски на изготовление калибра задаются «в тело» калибра в виде одностороннего отклонения: положительного для скобы и отрицательного для пробки. Номинальными размерами проходных калибров ПРи непроходных НЕ служат соответственно предельные размеры детали.

Номинальный размер проходного калибра ПР соответствует максимуму материала проверяемого объекта, т.е. для вала – наибольшему предельному размеру, а для отверстия – наименьшему предельному размеру.

Номинальный размер непроходного калибра НЕсоответствует минимуму материала проверяемого объекта, т.е. для вала − наименьшему предельному размеру, а для отверстия – наибольшему предельному размеру.

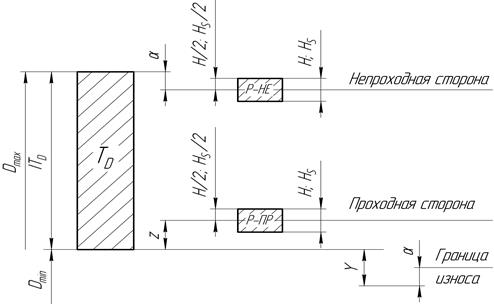

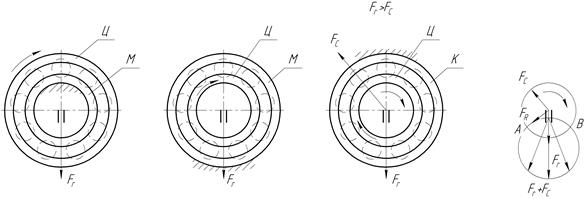

Допуски на изготовление и износ гладких калибров заданы в ГОСТ 24853 «Калибры гладкие для размеров до 500мм. Допуски». Приняты условные обозначения полей допусков Н− для пробок и Н1 − для скоб. Значение допуска калибра зависит от номинального размера детали и квалитета контролируемого размера (табл.8. 1). Схемы расположения полей допусков калибров-пробок даны на рис. 8.1.

У всех проходных калибров поля допусков (Hи Н1) сдвинуты внутрь поля допуска детали на величину Z− для калибров-пробок и Z1 − для калибров-скоб. Для номинальных размеров свыше 180 мм поле допуска непроходного калибра.

Т а б л и ц а 8.1

Допуски и отклонения гладких калибров и

контркалибров, мкм (по ГОСТ 24853-81)

| Квалитет | Обозначение | Интервалы номиналов контролируемых размеров, мм | Допуски формы пробки | |||||||||

| Св. 3 до 6 | 6… | 10… | 18… | 30… | 50… | 80… | 120… | 180… | 250… | |||

| Z | 1,5 | 1,5 | 2,5 | 2,5 | IT1 | |||||||

| Y | 1,5 | 1,5 | ||||||||||

| a,a1 | ||||||||||||

| Z1 | 2,5 | 3,5 | ||||||||||

| Y1 | 1,5 | 1,5 | ||||||||||

| H | 1,5 | 1,5 | 2,5 | 2,5 | ||||||||

| h2 | 2,5 | 2,5 | ||||||||||

| Hp | 1,2 | 1,5 | 1,5 | 2,5 | 3,5 | 4,5 | ||||||

| Z,Z1 | 2,5 | 3,5 | IT2 | |||||||||

| Y,Y1 | 1,5 | 1,5 | ||||||||||

| a,a1 | ||||||||||||

| H,h2 | 2,5 | 2,5 | ||||||||||

| Hp | 1,2 | 1,5 | 1,5 | 2,5 | 3,5 | 4,5 | ||||||

| Z,Z1 | IT2 | |||||||||||

| Y,Y1 | ||||||||||||

| a,a1 | ||||||||||||

| H | 2,5 | 2,5 | ||||||||||

| h2 | ||||||||||||

| Hp | 1,5 | 1,5 | 2,5 | |||||||||

| 9* | Z,Z1 | IT2 | ||||||||||

| a,a1 | ||||||||||||

| H | 2,5 | 2,5 | ||||||||||

| h2 | ||||||||||||

| Hp | 1,5 | 1,5 | 2,5 | 2,5 | ||||||||

| 10* | Z,Z1 | IT2 | ||||||||||

| a,a1 | ||||||||||||

| H | 2,5 | 2,5 | ||||||||||

| h2 | ||||||||||||

| Hp | 1,5 | 1,5 | 2,5 | 2,5 | ||||||||

| 11* | Z,Z1 | IT4 | ||||||||||

| a,a1 | ||||||||||||

| H,h2 | ||||||||||||

| Hp | 1,5 | 1,5 | 2,5 | 2,5 | ||||||||

| 12* | Z,Z1 | IT4 | ||||||||||

| a,a1 | ||||||||||||

| H,h2 | ||||||||||||

| Hp | 1,5 | 1,5 | 2,5 | 2,5 |

П р и м е ч а н и е:Для квалитетов, отмеченных (*) для всех интервалов размеровY=Y1 =0.

Рис. 8.1. Схемы расположения полей допусков калибров–пробок для контроля отверстий:

а−до 180 мм, квалитеты 6…8;б−свыше180 мм, квалитеты 6…8;

в−до 180 мм, квалитеты 9…17; г−свыше180 мм, квалитеты 9…17

Рис.8.2. Схемы расположения полей допусков калибров-скоб для контроля валов квалитетов 6...8: а −до 180 мм; б −свыше 180 мм

Рис.8.2. Схемы расположения полей допусков калибров-скоб для контроля валов квалитетов 6...8: а −до 180 мм; б −свыше 180 мм

Рис. 8..3. Схемы расположения полей допусков калибров-скоб

для контроля валов квалитетов 9…17: а −до 180 мм; б −свыше 180 мм

также смещается внутрь поля допуска детали на величину a− для пробок и a1− для скоб. Для размеров до 180 мм a = a1 = 0.

Для проходных калибров предусматривается допуск на износ, который отражает средневероятный износ калибра. Для калибров до 8 квалитета допуск на износ выходит за границу поля допуска детали на величину Y− для пробок и Y1 − для скоб. Для калибров более грубых квалитетов (9...17) износ ограничивается проходным пределом, т.е. Y = Y1 =0. Эксплуатация калибра возможна в пределах границы износа. Этими калибрами пользуются представители заказчика и их называют приемочными калибрами.

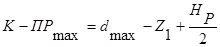

При эксплуатации калибров-скоб контроль их годности осуществляется с помощью контркалибров, по форме соответствующих валу. Контркалибры имеют допуски на изготовление Нр, которые располагаются симметрично относительно середины полей допусков калибров на изготовление и границы износа. Схемы расположения полей допусков калибров-скоб даны на рис. 8..2 и 8.3). Контркалибры изготавливаются в виде шайб в комплекте из 3-х штук, так как проверяют проходную сторону рабочего калибра (К-ПР), износ проходной стороны (К-И) и непроходную сторону (К-НЕ).

Контрольные калибры целесообразно изготавливать только на специализированных предприятиях, выпускающих скобы большими партиями. В остальных случаях контроль скоб выполняется блоками из концевых мер длины.

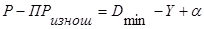

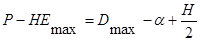

Исполнительные размеры калибров согласно соответствующей схеме

расположения полей допусков подсчитываются по формулам табл. 8.2.

Т а б л и ц а 8. 2

Формулы для расчета предельных и исполнительных размеров калибров

| до 180 мм | свыше 180 мм | |

| Пробки | (рис.8.1,а;8.1,в) предельные размеры ПРmax = (Dmin + Z + H/2) ПРmin = (Dmin + Z − H/2) ПРизн = (Dmin− Y) НЕmax = (Dmax + H/2) НEmin = (Dmax− H/2) исполнительные размеры (d)1 ПР = (Dmin + Z + H/2)-H НЕ = (Dmax + H/2)-H | (рис. 8.1,б;8.1,г) предельные размеры ПРmax = (Dmin+ Z + H/2) ПРmin = (Dmin+ Z − H/2) ПРизн = (Dmin− Y + a) НЕmax = (Dmax−a + H/2) НEmin = (Dmax− a− H/2) исполнительные размеры (d)1 ПР = (Dmin+ Z + H/2)-H НЕ = (Dmax−a + H/2)-H |

| Скобы | (рис.8.2,а;8.3,а) предельные размеры ПРmax = (dmax - Z1 + h2/2) ПРmin = (dmax - Z1 - h2/2) ПРизн = (dmax+ Y1) НЕmax = (dmin + h2/2) НEmin = (dmin− h2/2) исполнительные размеры (D)1 ПР = (dmax− Z1−h2/2)+ h2 НЕ = (dmin – h2/2) + h2 | (рис. 8.2,б;8.3,б) предельные размеры ПРmax = (dmax− Z1 + h2/2) ПРmin = (dmax− Z1− h2/2) ПРизн = (dmax + Y1−a1) НЕmax = (dmin + a1+ h2/2) НEmin = (dmin + a1− h2/2) исполнительные размеры (D)1 ПР = (dmax− Z1− h2/2) + h2 НЕ = (dmin+ a1− h2/2) + h2 |

| Контр- калибры | (рис.8.2,а;8.3,а) исполнительные размеры (d) К-И =(dmax+Y1 +HR/2)-Нр К-ПР = (dmax – Z1 + HR/2) -Нр К-НЕ = (dmin+ HR /2) -Нр | (рис. 8.2,б;8.3,б) исполнительные размеры (d) К-И = (dmax+Y1−a1 +HR /2) -Нр К-ПР = (dmax – Z1 +HR /2) -Нр К-НЕ = (dmin+a1+HR /2) -Нр |

П р и м е ч а н и е: Исполнительные размеры на рис. 2.1….2.8.

Исполнительные размеры калибров следует округлять: для изделий 6...14 квалитетов и всех контркалибров − до 0,5мкм в сторону сокращения производственного допуска, величина допуска калибра и контркалибра сохраняется; для изделий 15...17 квалитетов − округлять до 1 мкм.

poznayka.org

Гладкие предельные калибры различаются по наименованию, конструкции и по назначению.

По наименованию калибры делятся на:

− скобы;

− пробки.

По конструкции калибры бывают:

- жёсткие и регулируемые;

- цельные и составные;

- односторонние, двухсторонние и совмещённые.

По назначению калибры делятся на:

− рабочие;

− приёмные;

− контрольные.

Рабочие калибры (Р-ПР, Р-НЕ) предназначены для контроля деталей в процессе их изготовления. Эти калибры используют рабочие и контролёры ОТК завода-изготовителя. При этом контролёры пользуются частично изношенными калибрами Р-ПР и новыми калибрами Р-НЕ, так называемыми приёмными калибрами.

Приёмные калибры предназначены для проверки деталей представителями заказчика. Эти калибры были официально в системе ОСТ. В современных стандартах они не предусмотрены, но они могут быть введены стандартами предприятий. Приёмные калибры специально не изготовляются, а отбираются из рабочих калибров (частично изношенных Р-ПР и новых Р-НЕ). Это делается для страховки от появления случайного исправимого брака и для того, чтобы правильно принятые рабочими калибрами детали не были забракованы калибрами контролёра и представителя заказчика.

Контрольные калибры(контркалибры) предназначены для установки на размер регулируемых калибров-скоб и контроля нерегулируемых калибров-скоб в процессе их изготовления и эксплуатации. Контркалибры предназначены только для скоб, то есть они применяются только при изготовлении валов. Применение контркалибров при обработке отверстий экономически нецелесообразно: рабочие калибры-пробки проще контролировать приборами, чем применять трудно изготавливаемые и дорогостоящие контркалибры-скобы.

Следовательно, контркалибры – только пробки:

– К-ПР – для скобы Р-ПР;

– К-НЕ – для скобы Р-НЕ;

– К-И – для изъятия из эксплуатации предельно изношенных скоб Р-ПР.

Несмотря на малую величину допуска контркалибров, они все же искажают установленные поля допусков на изготовление и износ рабочих калибров, поэтому контркалибры по возможности не следует применять. Их целесообразно заменять, особенно в мелкосерийном производстве, и тем более в единичном, концевыми мерами длины или использовать универсальные измерительные приборы. Детали с допуском 01...5 квалитетов не рекомендуется проверять калибрами, так как при малых допусках они вносят значительную погрешность измерения, а изготовление калибров такой точности сложно и трудоёмко. В таких случаях детали проверяют универсальными измерительными средствами и приборами.

Для снижения затрат на калибры стремятся увеличить их износостойкость за счёт применения твёрдых сплавов и нанесения износостойких покрытий на их рабочие поверхности.

3.2 Допуски калибров

Допуски и отклонения размеров калибров устанавливает ГОСТ 24853-81«Калибры гладкие для размеров до 500 мм. Допуски». Стандарт предусматривает следующие допуски и отклонения калибров:

3.3 Схемы расположения полей допусков калибров

ГОСТ 24853-81предусматривает восемь схем расположения полей допусков калибров в зависимости от квалитетов и номинальных размеров проверяемых деталей. Наиболее общими являются схемы для отверстий (рису- нок 3.2 а) и валов (рисунок 3.2 б) квалитетов 6, 7 и 8 с номинальными размерами свыше 180 мм.

Остальные схемы представляют собой частные случаи указанных общих схем расположения полей допусков калибров. Для калибров Р-ПР кроме допуска на изготовление предусматривается допуск на их износ. При этом поле допуска калибра сдвинуто внутрь поля допуска детали, а поле допуска на износ выходит за границу поля допуска детали. Для деталей 9...17 квалитетов (при больших допусках) поле допуска на износ калибра располагается внутри поля допуска детали и ограничено ее проходным пределом, т.е. Y = 0 и Y1 = 0. При номинальных размерах до 180 мм погрешность контроля деталей калибрами незначительна и поэтому не учитывается, т.е.  и

и  .

.

а)

б)

Рисунок 3.2 – Схемы расположения полей допусков калибров для отверстий (а) и валов (б) квалитетов 6, 7 и 8 с номинальными размерами свыше 180 мм

Следует отметить, что на схемах износ калибров Р-ПР нагляднее и удобнее изображать не границей износа, а полем допуска на износ по аналогии с полем допуска на изготовление, как это показано на рисунке 3.3.

Сдвиг полей допусков калибров и границ износа их проходных сторон внутрь поля допуска детали устраняет возможность искажения характера посадок и гарантирует получение размеров годных деталей в пределах установленных допусков. Этого в полной мере невозможно добиться для точных деталей (квалитеты 6...8) ввиду довольно жёстких допусков и повышения стоимости изготовления деталей. Поля допусков на износ калибров Р-ПР для таких деталей выходят за пределы проверяемого поля допуска. Допуск детали при этом несколько расширяется, не вызывая нарушения взаимозаменяемости.

3.4 Расчёт исполнительных размеров калибров

Исполнительными размерами калибров называются размеры, по которым изготовляются калибры.

На чертежах калибров допуски на их изготовление задают «в тело» калибра, то есть как для основного отверстия и основного вала. В качестве номинального размера калибра принимают размер, соответствующий наибольшему количеству металла в калибре. Таким образом, на чертеже скобы проставляют её наименьший предельный размер с положительным отклонением, для пробки (рабочей и контрольной) – наибольший размер с отрицательным отклонением.

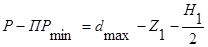

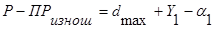

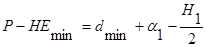

Приведём основные расчётные формулы для определения размеров калибров.

Наибольший размер новой проходной пробки:

.

.

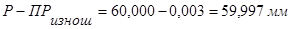

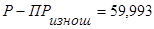

Наименьший размер изношенной проходной пробки

.

.

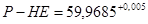

Наибольший размер непроходной пробки

.

.

Наименьший размер проходной новой скобы

.

.

Наибольший размер изношенной проходной скобы

.

.

Наименьший размер непроходной скобы

.

.

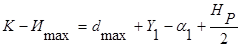

Наибольшие размеры контрольных калибров:

;

;  ;

;

.

.

Размеры калибров, полученные расчётом, округляются в соответствии с ГОСТ 24853-81. Табличный метод расчёта исполнительных размеров рабочих калибров, более простой для практического применения, изложен в этом же стандарте.

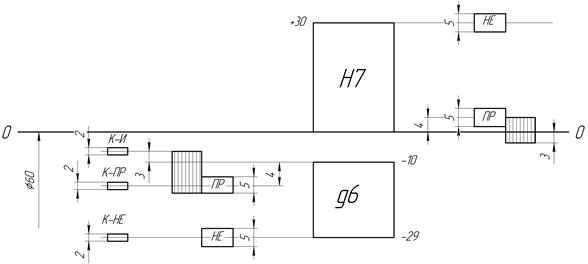

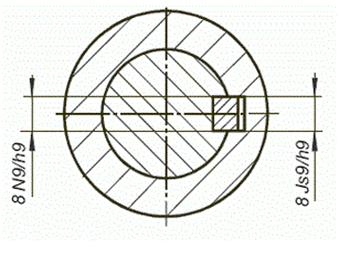

Рассмотрим пример расчёта исполнительных размеров калибров для контроля деталей соединения  .

.

По ГОСТ 25347-82 и ГОСТ 24853-81находим предельные отклонения размеров деталей и необходимые данные для расчёта размеров калибров:

EI = 0; ES =+30мкм; ei = – 29 мкм; es = – 10 мкм;

H = h2 = 5 мкм; HP = 2 мкм; Z = Z1= 4 мкм;

Y = Y1 = 3 мкм; a = a1=0.

Построим схему расположения полей допусков калибров (рисунок 3.3).

Рисунок 3.3 – Схема к расчёту размеров калибров

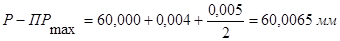

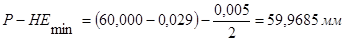

Рабочие калибры-пробки для отверстия  :

:

;

;

;

;

.

.

Исполнительные размеры калибров-пробок:

;

;  ;

;  .

.

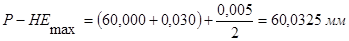

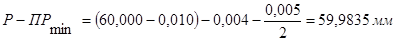

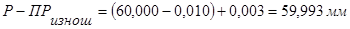

Рабочие калибры-скобы для вала  :

:

;

;

;

;

.

.

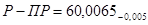

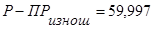

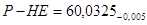

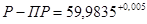

Исполнительные размеры калибров-скоб:

;

;  ;

;  .

.

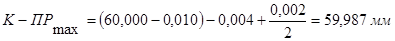

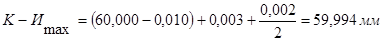

Контрольные калибры:

;

;

;

;

.

.

Исполнительные размеры контрольных калибров:

К – ПР = 59,987–0,002; К – И = 59,994–0,002; К – НЕ = 59,972–0,002.

Контрольные вопросы и задания

1 Что такое гладкий предельный калибр?

2 Какие виды гладких калибров применяются на производстве?

3 Чем отличаются контрольные калибры от рабочих калибров?

4 В каких условиях производства применяется контроль калибрами?

5 В каких условиях производства применяется контроль универсальными измерительными инструментами?

4 Допуски и посадки

призматических шпоночных соединений

Шпоночные соединения предназначены, как правило, для соединения с валами зубчатых колёс, шкивов, маховиков, муфт и других деталей и служат для передачи крутящих моментов. В связи с разнообразием конструкций остановимся на рассмотрении только наиболее широко применяемого в машиностроении соединения с призматическими шпонками, схематическое изображение которого показано на рисунке 4.1 а.

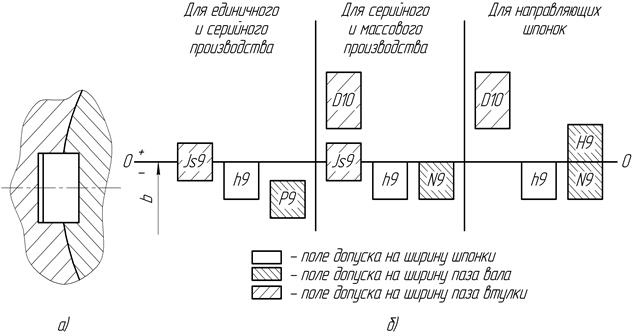

Размеры, допуски, посадки и предельные отклонения соединений с призматическими шпонками регламентированы ГОСТ 23360-78. Стандартом установлены поля допусков по ширине шпонки и шпоночных пазов для свободного, нормального и плотного соединений. Для ширины пазов вала и втулки допускаются любые сочетания полей допусков, приведённых на рисунке 4.1 б.

Как уже было сказано ранее, посадки шпоночных соединений назначаются в системе вала. Пример шпоночного соединения вала со втулкой показан на рисунке 4.2.

Рисунок 4.1 – Поля допусков шпоночных соединений

Рисунок 4.2 – Пример указания посадок шпоночного соединения на чертежах

Рисунок 4.2 – Пример указания посадок шпоночного соединения на чертежах

Контроль размеров, симметричности расположения и прямолинейности шпоночных пазов втулки и вала осуществляется универсальными измерительными инструментами, гладкими предельными и специальными калибрами.

Контрольные вопросы и задания

1 В каких случаях и для чего применяются шпоночные соединения?

2 Применяются ли шпоночные соединения при переходных посадках?

3 В какой системе назначаются посадки шпоночных соединений?

4 Как осуществляется контроль размеров шпоночных пазов?

5 Допуски и посадки подшипников качения

У подшипников качения присоединительными поверхностями являются наружная поверхность наружного и внутренняя поверхность внутреннего колец. По присоединительным поверхностям подшипников обеспечивается полная внешняя взаимозаменяемость, которая позволяет быстро монтировать их, а также заменять изношенные подшипники при хорошем качестве сборки.

5.1 Классы точности подшипников качения

Качество подшипников определяется точностью изготовления их деталей и точностью сборки. Основными показателями точности подшипников и их деталей являются:

- точность размеров присоединительных поверхностей;

- точность формы и расположения поверхностей колец и шероховатость их поверхностей;

- точность формы и размеров тел качения и шероховатость их поверхностей;

- точность вращения, характеризуемая радиальным и торцовым биением дорожек качения и торцов колец.

В зависимости от этих показателей точности по ГОСТ 520-2011 «Подшипники качения. Общие технические условия» установлены следующие классы точности подшипников, указанные в порядке повышения точности:

− нормальный, 6, 5, 4, Т, 2 – для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников;

− 0, нормальный, 6Х, 6, 5, 4, 2 – для роликовых конических подшипников;

− нормальный, 6, 5, 4, 2 – для упорных и радиально-упорных подшипников.

Самым точным является второй класс точности. Класс точности подшипника выбирают исходя из требований, предъявляемых к точности вращения и условиям работы механизма. Для механизмов общего назначения обычно применяют подшипники класса точности 0. Подшипники более высоких классов точности применяют при больших оборотах и высокой точности вращения вала, например, для шпинделей шлифовальных станков, авиадвигателей, приборов и др. Для гироскопических и других прецизионных приборов и механизмов применяются подшипники класса точности 2.

Класс точности указывается через тире перед условным обозначением серии подшипника, например, 6–205. Для всех подшипников, кроме конических, класс точности «нормальный» обозначается знаком «0».

Учитывая большое многообразие конструкций подшипников, ограничимся рассмотрением посадок только для шариковых радиальных подшипников.

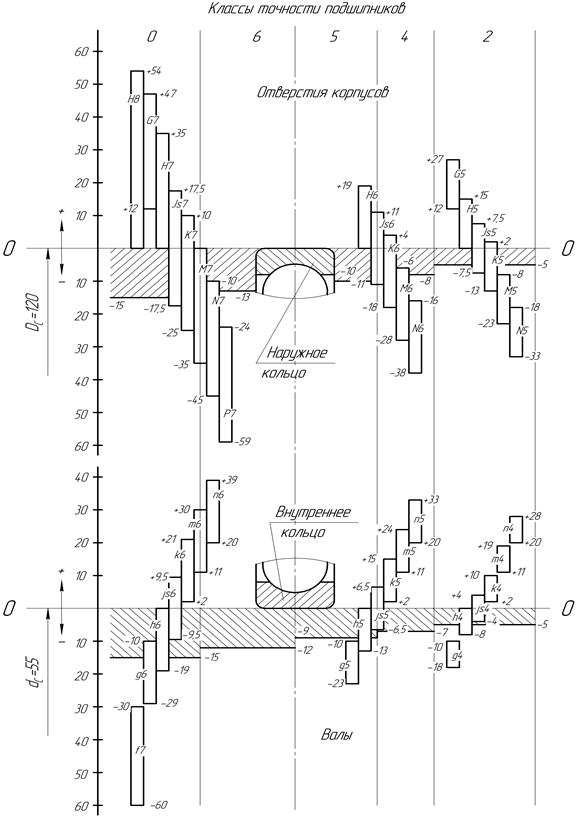

5.2 Допуски и посадки соединений с подшипниками качения

Посадки наружного кольца подшипника с корпусом осуществляются в системе вала, посадки внутреннего кольца с валом – в системе отверстия. Диаметры наружного и внутреннего колец подшипника приняты соответственно за диаметры основного вала и основного отверстия с определённой оговоркой, о чём будет сказано дальше.

В большинстве случаев, в частности при вращающемся вале, внутреннее кольцо подшипника монтируется на валу неподвижно. Для этого необходимо применять либо переходные посадки, либо посадки с натягом. Однако применение тех и других посадок исключено по следующим причинам:

- первые требуют дополнительного крепления (шпонки и т.д.), что усложнит конструкцию подшипника и неприемлемо по точности (неравномерные деформации кольца при закалке из-за концентраторов напряжений) или вообще конструктивно неосуществимо из-за недостаточной толщины кольца подшипника;

- вторые дают натяг, недопустимый по прочности внутреннего кольца подшипника.

Введение каких-либо специальных посадок с малыми натягами для подшипников качения экономически нецелесообразно. Поэтому поступают так: на вал назначается стандартное поле допуска для переходной посадки, а поле допуска внутреннего кольца подшипника опускается симметрично вниз относительно нулевой линии. Следовательно, у внутренних колец подшипников допуск размера задается в минус, а не в плюс, как это принято у обычных основных отверстий. Такая комбинация полей допусков обеспечивает натяги, допустимые по прочности внутреннего кольца, и гарантирует неподвижность соединения.

Рисунок 5.1 – Пример посадок шариковых радиальных подшипников

Таким образом, основные (верхние) отклонения обоих присоединительных диаметров подшипников качения приняты равными нулю (рисунок 5.1) и обозначаются прописной и строчной буквами L и l, соответственно для внутреннего и наружного колец подшипника.

Выбор посадки подшипника на вал и в корпус производится в зависимости от класса точности подшипника (рисунок 5.1), вида нагружения колец подшипника, режима его работы, от величины и характера нагрузки, скорости вращения и других факторов.

В зависимости от конструкции и условий эксплуатации изделия, в котором смонтированы подшипники, кольца подшипников могут испытывать различные по характеру виды нагружения: местное, циркуляционное и колебательное (рисунок 5.2).

При местном нагружении кольцо воспринимает постоянную радиальную нагрузку (например, натяжение приводного ремня, силу тяжести конструкции) лишь ограниченным участком дорожки качения и передаёт её соответствующему ограниченному участку посадочной поверхности вала или корпуса (рисунки 5.2 а и 5.2 б).

При циркуляционном нагружении кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передаёт её также последовательно всей посадочной поверхности вала или корпуса (рисунки 5.2 а и 5.2 б).

а) б) в) г)

Рисунок 5.2 – Виды нагружения колец подшипников

При колебательном нагружении кольцо воспринимает равнодействующую двух радиальных нагрузок (одна – постоянная по направлению, а другая – меньшая по величине, вращается) ограниченным участком дорожки качения и передаёт её соответствующему ограниченному участку посадочной поверхности вала или корпуса (рисунки 5.2 в и 5.2 г). Равнодействующая нагрузка в данном случае не совершает полного оборота, а колеблется между точками А и В.

В зависимости от вида нагружения колец радиальных подшипников установлены следующие поля допусков, образующих посадки (таблица 5.1).

Таблица 5.1 – Поля допусков валов и отверстий корпусов для установки радиальных подшипников

| Вид нагружения | Поля допусков | |

| валов | отверстий | |

| Местное | js5, js6, h5, h6, g6, f7 | Js6, Js7, H6, H7, H8, H9, G7 |

| Циркуляционное | n5,m5, k5, js5, n6, m6, k6, js6 | N6, M6, K6, P7, N7, M7, K7 |

| Колебательное | js5, js6 | Js6, Js7 |

При вращающемся вале на внутреннее кольцо назначается неподвижная, а на наружное кольцо подвижная посадки. При неподвижном вале наоборот. Подшипник монтируется с зазором по тому кольцу, которое испытывает местное нагружение. Это устраняет заклинивание шариков и позволяет кольцу под действием толчков и вибраций постепенно поворачиваться по посадочной поверхности, что обеспечивает равномерный износ беговой дорожки и удлиняет срок службы подшипника.

Монтаж подшипника по посадке с натягом производится по кольцу, испытывающему циркуляционное нагружение, что исключает проскальзывание кольца по посадочной поверхности и устраняет возможность её истирания и развальцовывания.

Обозначение подшипниковых посадок имеет свои особенности. Как было показано ранее, для подшипников установлено специальное основное отклонение отверстия, не соответствующее основному отклонению по ГОСТ 25347-82. Оно обозначается прописной буквой L. С целью унификации основное отклонение наружного кольца подшипника обозначается строчной буквой l. Учитывая, что применение системы отверстия для соединения внутреннего кольца подшипника с валом и системы вала для соединения наружного кольца с корпусом является обязательным, принято на сборочных чертежах посадки колец подшипников обозначать одним полем допуска.

На сборочных чертежах посадка подшипника обозначается полем допуска детали, сопрягающейся с его соответствующим кольцом, например,  – по наружному кольцу,

– по наружному кольцу,  – по внутреннему кольцу. Если известен класс точности подшипника, например 6, то поля допусков присоединительных диаметров подшипника будут иметь следующие условные обозначения: для наружного диаметра – l6, внутреннего диаметра– L6, а размеры для приведённого примера соответственно

– по внутреннему кольцу. Если известен класс точности подшипника, например 6, то поля допусков присоединительных диаметров подшипника будут иметь следующие условные обозначения: для наружного диаметра – l6, внутреннего диаметра– L6, а размеры для приведённого примера соответственно  и

и  В этом случае посадки по присоединительным диаметрам подшипника допускается обозначать в виде традиционной дроби: по наружному диаметру –

В этом случае посадки по присоединительным диаметрам подшипника допускается обозначать в виде традиционной дроби: по наружному диаметру –  , по внутреннему диаметру–

, по внутреннему диаметру–

Контрольные вопросы и задания

1 Какие особенности назначения посадок подшипников качения?

2 Какие существуют виды нагружения колец подшипников?

3 Как зависят посадки от вида нагружения колец подшипников?

4 Как указываются посадки подшипников качения на чертежах?

Допуски и посадки

poznayka.org