Приемно-контрольные приборы относятся к техническим средствам контроля и регистрации информации. Они предназначены для непрерывного сбора информации от извещателей, включенных в шлейф сигнализации, анализ тревожной ситуации на объекте, формирования и передачи извещений о состоянии объекта на пульт центрального наблюдения, а также управление местными световыми и звуковыми оповещателями и индикаторами. Приборы обеспечивают сдачу под охрану, снятие объекта с охраны по приятной тактике и снятие электропитания с извещателей. Приборы являются основным устройством, формирующим информационно-аналитическую систему охранно-пожарной сигнализации. Такая система может быть автономной или централизованной.

Основным анализирующим устройством в охранно-пожарной сигнализации является приемно-контрольный прибор. В случае создания автономной сигнализации приборы устанавливают в помещении (пункте) охраны, размещенном на охраняемом объекте или непосредственной близости от него. При централизованной охране объектовый комплекс технических средств, формируемый одним или несколькими приборами, образует подсистему охранно-пожарной сигнализации, которая с помощью системы передачи информации передает в заданном виде информацию о состоянии объекта на пульт центрального наблюдения, размещаемый в центре приема извещений о тревоге. Информация, формируемая прибором при автономной или централизованной охране, предназначена для сотрудников спецслужб обеспечения охраны объекта, на которых возложены обязанности реагирования на тревожные извещения, поступающие с объекта. Каждый из рубежей сигнализации представляет собой совокупность последовательно объединенных электрической цепью (шлейфом сигнализации) совместно действующих технических средств охранной и пожарной сигнализации, позволяющую выдать извещение о проникновении в охраняемую зону или пожаре, независимо от других технических средств, не входящих в данную цепь. При этом в каждый рубеж сигнализации включают извещатели, основанные на различных принципах действия.

Для получения и обработки извeщeний, oxpaннo-пoжapнaя cигнaлизaция иcпoльзуeт paзличныe типы пpиeмнo-кoнтpoльнoй aппapaтуpы: цeнтpaльныe cтaнции, кoнтpoльныe пaнeли, приборы приемно-контрольные (нaзвaние oпpeдeляeтcя cтaндapтaми cтpaны-пpoизвoдитeля, дaлee по тeкcту пpимeм тepмин «кoнтpoльнaя пaнeль»). Данная aппapaтуpa отличается информaциoннoй eмкocтью, кoличecтвoм кoнтpoлиpуeмыx шлeйфoв cигнaлизaции и cтeпeнью paзвития функций упpaвлeния и oпoвeщeния.

Рaзличaют кoнтpoльныe пaнeли oxpaннo-пoжapнoй cигнaлизaции для мaлыx, cpeдниx и бoльшиx oбъeктoв. Как пpaвилo, нeбoльшиe oбъeкты oбopудуютcя нeaдpecными cиcтeмaми oxpaннo-пoжapнoй cигнaлизaции, кoнтpoлиpующими нecкoлькo шлeйфoв oxpaннo-пoжapнoй cигнaлизaции, a на cpeдниx и бoльшиx oбъeктax иcпoльзуютcя aдpecныe и aдpecнo-aнaлoгoвыe cиcтeмы oxpaннo-пoжapнoй cигнaлизaции.

Отличительной кoнcтpуктивнoй ocoбeннocтью aдpecнoй и aдpecнo-aнaлoгoвoй oxpaннo-пoжapнoй cигнaлизaции являeтcя пpимeнeниe кoльцeвoгo шлeйфa cигнaлизaции, имeющeгo пoвышeнную защиту от нapушeния линий связи c извeщaтeлями. Как пpaвилo, кольцевой шлейф контрольных панелей разных фиpм-пpoизвoдитeлeй aппapaтнo совместим c охранно-пoжapным извeщaтeлeм, paзpaбoтaнными этими же фиpмaми. Некоторые кoнтpoльныe пaнeли oxpaннo-пoжapнoй cигнaлизaции поддерживают нecкoлькo вapиaнтoв тoпoлoгии кoльцeвыx шлeйфoв, что oблeгчaeт пpoeктиpoвaниe cигнaлизaции на oбъeктe.

Для coвмecтимocти aдpecнoй или aдpecнo-aнaлoгoвoй oxpaннo-пoжapнoй cигнaлизaции c нeaдpecными oxpaннo-пoжapными извeщaтeлями (в том чиcлe дpугиx фиpм-пpoизвoдитeлeй), кoнтpoльныe пaнeли дoпoлнитeльнo мoгут пoддepживaть кoнтpoль нeaдpecныx шлeйфoв oxpaннo-пoжapнoй cигнaлизaции. Кoнтpoльныe пaнeли oxpaннo-пoжapнoй cигнaлизaции изображены на рисунке 2.3.

Рис. 2.3. Кoнтpoльныe пaнeли oxpaннo-пoжapнoй cигнaлизaции.

Функции упpaвлeния и oпoвeщeния реализуются в контрольных панелях oxpaннo-пoжapнoй cигнaлизaции c пoмoщью cпeциaлизиpoвaнныx вxoдныx и выxoдныx интepфeйcoв. Для oтoбpaжeния инфopмaции oxpaннo-пoжapнaя cигнaлизaция широко иcпoльзуeт вcтpoeнныe cвeтoвыe и буквeннo-цифpoвыe индикaтopы, звукoвыe cигнaлизaтopы. Выходной интерфейс в контрольных пaнeляx oxpaннo-пoжapнoй cигнaлизaции для нeбoльшиx oбъeктoв – это, как пpaвилo, нaбop peлeйныx выxoдoв. На бoльшиx oбъeктax cиcтeмы oxpaннo-пoжapнoй cигнaлизaции строятся по сетевым технологиям, поэтому пoжapныe кoнтpoльныe пaнeли ocнaщaютcя внешними интepфeйcaми RS422 или RS48, a тaкжe cпocoбны взaимoдeйcтвoвaть по ceти Ethernet или c пoмoщью мoдeмнoй связи по кoммутиpуeмoму тeлeфoннoму кaнaлу. Конструктивно интерфейсные узлы мoгут включаться в cocтaв контрольной пaнeли (pacпoлaгaтьcя на общей печатной плате). Бoлee предпочтителен вариант их реализации в виде отдельных печатных плат, монтируемых при необходимости внутри kopпуca контрольной пaнeли.

studfiles.net

Из учебного пособия «Автоматизации технологических процессов и производств» М.Ю. Богдан, В.Ф. Дунаев.

…

ТЕМА №10: КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ

10.1. Введение

Конец ХХ столетия ознаменовался стремительным развитием электронной техники, обновлением парка средств измерения, применяемых в целлюлозно – бумажном производстве. Появились приборы, использующие новые принципы измерения технологических параметров. Информация о новых разработках не всегда вовремя доходит до учебных заведений. Авторы этого учебного пособия понимают, что их работа отстает от новейших требований промышленности, поэтому в тему «Контрольно – измерительные приборы» включили наиболее доступные материалы.

10.2. Измерение температуры

Температурой называют физическую величину, характеризующую степень нагретости тела. Это понятие связано со способностью тела с более высокой температурой передавать свою теплоту телу с более низкой температурой до тех пор, пока их температуры не сравняются. Одновременно с изменением температуры тел меняются и их физические свойства.

Приборы для измерения температуры классифицируют в зависимости от того, какой метод измерения положен в основу их конструкции: контактный (метод непосредственного соприкосновения измерительного прибора с измеряемой средой) и неконтактный (метод, основанный на расположении измерительного прибора на расстоянии от измеряемой среды).

К приборам, основанным на контактном методе измерений, относят жидкостные стеклянные термометры, термометры расширения твердых тел, манометрические термометры, термоэлектрические термометры (термопары), термопреобразователи (термометры) сопротивления. Для целей автоматизации применимы только два последних вида термометров.

Термоэлектрические термометры (термопары) являются первичными преобразователями, выходной сигнал которых измеряют магнитоэлектрическими милливольтметрами или автоматическими потенциометрами.

Термоэлектрический термометр, простейшая цепь которого показана на рис. 10.1, а, представляет собой чувствительный элемент, выполненный в виде двух проводников из разных металлов (или полупроводников) со спаянными концами. Сущность термоэлектрического эффекта заключается в том, что в месте соединения двух проводников из разных металлов возникает электродвижущая сила, называемая термоэлектродвижущей (сокращенно термо-ЭДС).

Термо-ЭДС зависит от материала проводников А и Б, составляющих термоэлектрический термометр, а также от температуры холодного спая, называемого свободным концом 1. Свободный конец термоэлектрического термометра должен находиться в зоне постоянной температуры, имеющей определенное (известное) значение. При этом условии термо-ЭДС термоэлектрического термометра, а значит, и показания измерительного прибора будут зависеть только от температуры рабочего конца 2. Фактически свободный конец термоэлектрического термометра, как правило, находится в зоне переменной температуры, поэтому в качестве соединительных применяют так называемые компенсационные провода, позволяющие перенести свободный конец в зону с постоянной известной температурой.

Для предохранения от повреждений термоэлектрические термометры заключают в защитную арматуру (рис. 10.1, б).

Термоэлектрические термометры имеют стабильную характеристику: термо-ЭДС, развиваемая ими, стандартизована, что делает термоэлектрические термоменты взаимозаменяемыми.

Современные средства микроэлектроники позволяют сигналы от термопар не только усиливать до нормального уровня, но и оцифровывать.

Рис. 10.1. Простейшая термоэлектрическая цепь (а) и общий вид термоэлектрического термометра (6): 1 - свободный конец; 2 - рабочий конец; 3 - термоэлемент; 4 - жароупорный наконечник; 5 - металлический чехол; 6 - фарфоровые изоляторы; 7 - головка термометра с зажимами; А, Б - проводники из разных металлов

Предусмотрено изготовление пяти типов термоэлектрических термометров; вольфрамрений (5% рения) —вольфрамрениевые (20% рения) типа ТВР; платинородий — платиновые типа ТПП; платинородий (30% родия) — платинородиевые (6% родия) типа ТПР; хромел ь-алюмелевые типа ТХА; хромель-копелевые типа ТХК. Кроме того, промышленность изготовляет нестандартные вольфраммолибденовые термоэлектрические термометры типа ВМ.

Верхний предел температур, измеряемых термоэлектрическими термометрами, зависит от их типа. Так, термометр ТВР применяют для измерения температур до 2200°С, ТПП —до 1300, ТПР —до 1600, ТХА —до 1000, ТХК —до 600°С.

Термопреобразователи сопротивления (термометры сопротивления) широко применяют во всех отраслйх промышленности для измерения температуры в трубопроводах, технологическом оборудовании, электрических вращающихся машинах, нагревательных печах, а также в производственных помещениях.

Действие термопреобразователей сопротивления основано на свойстве применяемых в них проводниковых материалов (химически чистой платины или меди) изменять свое электрическое сопротивление при изменении температуры.

Платиновые термопреобразователи сопротивления применяют для измерения температуры от —260 до 1100°С. Чувствительный элемент такого термопреобразователя (рис. 10.2) изготовлен из платиновой проволоки /диаметром 0,05...0,08 мм, намотанной на слюдяную пластинку 4 (каркас) с зубчатой нарезкой, и помещен в защитную арматуру 8.

Медные термопреобразователи сопротивления для измерения температуры от —50 до 200°С изготовляют из медной изолированной проволоки диаметром 0,1. .0,2 мм, а выводы—из медной луженой проволоки диаметром 1... 1,5 мм.

Рис. 10.2. Платиновый термопреобразователь сопротивления: 1 - платиновая проволока; 2 - каркас; 3 - серебряная лента; 4 - слюдяная пластинка; 5 - выводы; 6 - чувствительный элемент; 7 - оксид аммония; 8 - защитная арматура; 9 - зажим; 10 - крышка; 11 - головка; 12, 13 - штуцера под кабель и штуцер для крепления оправы; 14 - изоляторы

Вторичными измерительными приборами для термопреобразователей сопротивления служат такие же нормирующие усилители и аналого- цифровые преобразователи, применяемые для термопар.

Пирометры излучения применяют для измерения температуры твердых и расплавленных тел в пределах от 400 до 4000°С. Интенсивность излучения накаленных тел зависит от температуры их нагрева. Чем выше эта температура, тем больше излучение.

Пирометры, измеряющие температуру по яркости накаленного тела, известны под названием пирометров частичного излучения; к ним относятся оптические и фотоэлектрические пирометры. Оптические пирометры для стационарных измерений не применяют, поэтому в данном учебнике они не рассматриваются. Для измерения мощности полного излучения накаленных тел, т. е. суммарного теплового и светового, служат радиационные пирометры, их называют еще пирометрами полного излучения.

Фотоэлектрические пирометры . В них использовано свойство фотоэлемента образовывать под действием ярко накаленного тела фотоэлектрический ток, значение которого пропорционально интенсивности падающего на фотоэлемент светового потока.

Фотоэлектрический пирометр (рис. 10.3, а) состоит из визирной головки б, силового блока 2, стабилизатора напряжения 1, электронного потенциометра 14 и разделительного трансформатора 15. В визирной головке, являющейся первичным прибором пирометра, помещен фотоэлемент 12. Для измерения температуры визирную головку устанавливают так, что световой поток от излучателя 5 направляется через линзу 4 объектива на фотоэлемент. Правильная наводка визирной головки на излучатель производится с помощью окуляра 11 и зеркального отражателя 7. Перед кассетой установлен электромагнитный вибратор 8, заслонка которого вибрирует с частотой электрического тока 50 Гц и попеременно открывает отверстия кассеты Р, пропуская на фотоэлемент световой поток то от излучателя, то от лампы накаливания 3, являющейся эталоном.

Под влиянием световых потоков от излучателя и лампы накаливания на фотоэлементе образуется переменный фотоэлектрический ток, сила которого зависит от разности световых потоков. Переменное напряжение фотоэлектрического тока вначале усиливается электронным усилителем Д, расположенным в визирной головке, а затем в силовом блоке.

Лампа накаливания подключена к выходному каскаду силового блока. Если световые потоки от излучателя и лампы накаливания одинаковы, то одинаковы и электрические импульсы, посылаемые фотоэлементом в измерительную цепь. Если температура излучателя увеличится, то импульсы, посылаемые фотоэлементом, будут также увеличиваться, вследствие чего ток в лампе накаливания возрастет до восстановления равновесия. Таким образом, схема, реагируя на неравновесие (разбаланс) импульсов фотоэлемента, будет непрерывно изменять значения тока, протекающего через лампу, обеспечивая равенство потоков лампы накаливания и излучателя. Измеряя силу тока, протекающего через лампу накаливания, можно определять температуру излучателя.

Для измерения силы тока использован самопишущий электронный потенциометр 14, подключенный к шунту, который находится в цепи лампы накаливания.

Рис. 10.3. Фотоэлектрический (а) и радиационный (б) пирометры излучения:

mirznanii.com

Категория: Газоснабжение

Для измерения температуры, давления, расхода газа и других параметров применяют контрольно-измерителш ные приборы.

Термометры — приборы, служащие для измерения температуры, бывают жидкостными, газовыми и электрическими.

Наибольшее распространение получили ртутные термометры, которые чаще всего применяют для измерения температур от —30 до 360 °С. В некоторых случаях изготовляют ртутные термометры для измерения темпе-: ратур и до 750 °С. При этом корпус термометра выполняют из кварца, а пространство над ртутью заполняется инертным газом. Ртутно-стеклянные термометры общего назначения подразделяют на лабораторные и технические.

Технические ртутные термометры выпускают для установки под углами 90 и 135°. Длина нижней погруженной части составляет: 85, 130, 180, 230, 280, 330, 430, 530, 750, 1 000 мм. Для предохранения от повреждений термометр устанавливают в металлической гильзе, заполненной машинным маслом.

Для измерения температур на расстоянии до 45 м применяют манометрические жидкостные или газовые термометры.

К электрическим термометрам относятся термометры сопротивления, действие которых основано на измерении электрического сопротивления проводника при нагревании или охлаждении.

Манометры — приборы, служащие для измерения давления, бывают жидкостными U-образными, пружинными и мембранными.

Самыми простыми по конструкции являются жидкостные U-образные. Эти манометры состоят из щитка, к которому прикреплена шкала с миллиметровыми делениями. К щитку прикреплена также U-образная стеклянная трубка диаметром 8—10 мм. Ее изгибают таким образом, чтобы расстояние между трубками составляло 5—8 см. В стеклянную трубку наливают воду или ртуть до нулевого показания на шкале на рабочем месте. В зависимости от заливаемой жидкости (воды или ртути) манометры называют водяными или ртутными. Так как ртуть тяжелее воды в 13,6 раза, то обычно для измерения давления газа до 500 мм вод. ст. применяют водяные манометры, а при большем давлении газа — ртутные.

В этом манометре один конец трубки открыт, другой с помощью резинового шланга соединен с газопроводом. Газ через резиновый шланг поступает к манометру. В закрытом колене уровень жидкости понижается ниже нуля, а в открытом колене — повышается. Например, уровень жидкости в закрытом колене опустился на 20 мм, а в открытом колене поднялся на 20 мм. Сумма двух величин и покажет давление газа, т. е. 20 + 20 = 40 мм. Если измерение производили при помощи водяного манометра, то давление газа будет составлять 40 мм вод. ст., если при помощи ртутного манометра, —40 мм рт. ст.Для измерения давлений, превышающих атмосферное, применяют пружинные и мембранные манометры.

Пружинные манометры состоят из круглого корпуса, внутри которого заключена полая эллиптического сечения трубка. Один конец трубки запаян и соединен рычагом с передаточным механизмом, который насажен на ось. На другом конце оси закреплена стрелка. Второй конец трубки соединен со штуцером, откуда поступает Газ. При поступлении газа в полой трубке начинает повышаться давление, под действием которого она стремится выпрямиться. Запаянный конец трубки, передвигаясь, при помощи передаточного механизма заставляет двигаться стрелку, которая,останавливаясь на определенном делении, указывает величину давления.

Рис. 1. Ртутный термометр с гильзой

Рис. 2. Жидкостный манометр

Рис. 3. Пружинный манометр 1 — коробка; 2 — трубка; 3 — передаточный механизм; 1— штуцея с резьбой; 5 — кран

Рис. 4. Мембранный манометр 1 — мембрана; 2 — коробка мембраны; 3 — передаточный механизм; 4 — штуцер с резьбой

Рис. 5. Клапанный газовый счетчик а – общий вид; Б – разрез; 1 – впускной штуцер; 2 – ВЫПУСКНОЙ штуцер; 3- показатели израсходованного газа; 4- клапан

Мембранный манометр в отличие от пружинного имеет металлическую мембрану, воспринимающую давление газа. К центру мембраны прикреплен стерженек, связанный с передаточным механизмом, к которому, в свою очередь, присоединена стрелка циферблата. При воздействии газа на мембрану снизу стерженек поднимается вверх, заставляя работать передаточный механизм, и стрелка показывает величину давления газа.

Подключают манометры к трубопроводу через трехходовой кран, который служит для присоединения контрольного манометра, без снятия рабочего.

Газовые счетчики служат для измерения расхода газа. В настоящее время наибольшее распространение получили клапанный и роторные счетчики.

Клапанный газовый счетчик представляет собой цилиндрический резервуар, внутри которого помещен мех, разделяющий его на две части. Мех выполнен в виде усеченного конуса, меньшее основание которого — круглый диск. Боковая поверхность конуса представляет собой эластичную стенку. Диск меха располагается параллельно вертикальным стенкам конуса и при работе счетчика совершает возвратно-поступательное движение.

Корпус счетчика изготовляют из листовой стали, а диафрагму — из луженой стали, на которую плотно натягивают кожу меха. Для придания эластичности и малой газопроницаемости кожу пропитывают касторовым или оливковым маслом.

Счетчик работает следующим образом. При расходе газа давление в работающей камере начинает снижаться. В это время под действием напора, имеющегося в газопроводе и во второй камере счетчика, диафрагма (диск) выталкивает газ из первой камеры. Как только она освободится от газа, происходит автоматическое переключение первой камеры на газопровод и второй камеры на приборы. В результате в опорожненную камеру начинает по. ступать газ из сети, а из наполненной камеры — к приборам. Процесс переключения камер продолжается да тех пор, пока работают газовые приборы. Диафрагма при помощи рычагов и систем передач связана со счетным механизмом, который показывает расход газа.

Клапанные счетчики выпускают с пропускной способностью 6 и 25 м3 газа в 1 ч. Для учета расхода газа в количестве 25—1000 мг/ч применяют объемные ротационные счетчики с вращающимися поршнями.

Рис. 6. Объемный ротационный счетчик PC-100 1 — коробка шестерен; 2 — редуктор; 3 — счетный механизм; 4 — места заливки масла; 5 — корпус; 6 — контрольный кран; 7 — дифференциальный манометр

Рис. 7. Тягомер 1 —- стеклянная колба со спиртом; 2 — стеклянная трубка; 3 — шкала; 4 — уровень; 5 — резиновая трубка

Принцип действия этого счетчика заключается в том, что поток газа, проходящий через него, приводит в движение в противоположных направлениях поршни-роторы. При вращении поршней происходит поочередное заполнение и опорожнение измерительных камер, образуемых стенками корпуса счетчика и вращающимися роторами. За каждый оборот роторов через счетчик проходят определенные количества газа. Ротационные счетчики выпускают с пропускной способностью 25, 100 и 600 м3 газа в 1 ч.

Существуют также и другие конструкции газовых счетчиков, так называемые скоростные, которые основаны на принципе протекания газа через суженное сечение газопровода; давление в суженном сечении будет меньше, чем до сужения, и образующийся перепад давлений используют для вычисления расхода газа.

Тягомер — прибор, предназначенный для измерения величины тяги (разрежения) в топке или газоходе котла перед шибером. В котельных, работающих на газовом топливе, применяют два вида тягомеров — жидкостный наклонный и мембранный.

Жидкостный наклонный тягомер резиновой трубкой присоединен к импульсной трубке, входящей в топку или газоход за котлом. Столбик подкрашенной воды или спирта перемещается по наклонной стеклянной трубке прибора и показывает измеряемое разрежение в мм вод. ст. Благодаря наклону трубки деления на шкале тягомера более крупные, чем в 17-образном манометре, которым невозможно производить замеры малых разрежений. Для точности показаний тягомер устанавливают по уровню. В случае крайней необходимости для контроля величины тяги временно можно использовать обыкновенный водяной манометр.

Мембранные тягомеры со шкалой 0—16 мм вод. ст. устанавливают в основном в крупных котельных.

Газоанализаторы — контрольные приборы, указывающие процентное содержание (по объему) углекислого газа С02 в отработанных газах. В котельных, преимущественно крупных, применяют электрические газоанализаторы, позволяющие непрерывно определять С02 в топочных газах по объему.

Газоснабжение - Контрольно-измерительные приборыgardenweb.ru

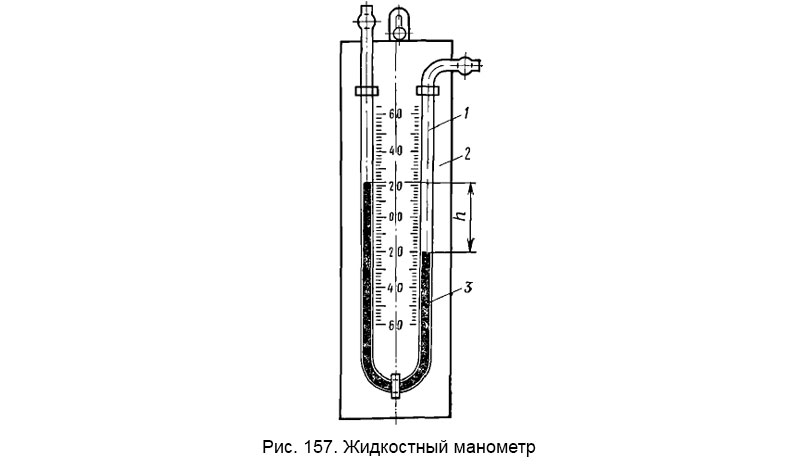

Жидкостные манометры используются для измерения небольших давлений и разрежений. Простейший жидкостный манометр (рис. 157) состоит из U-образной стеклянной трубки 1, закрепленной на корпусе 2 со шкалой 3. Трубка залита ртутью или подкрашенной водой. Один конец трубки сообщается с измеряемой средой, другой — с атмосферой. Разность уровней h показывает давление в миллиметрах ртутного или водяного столба.

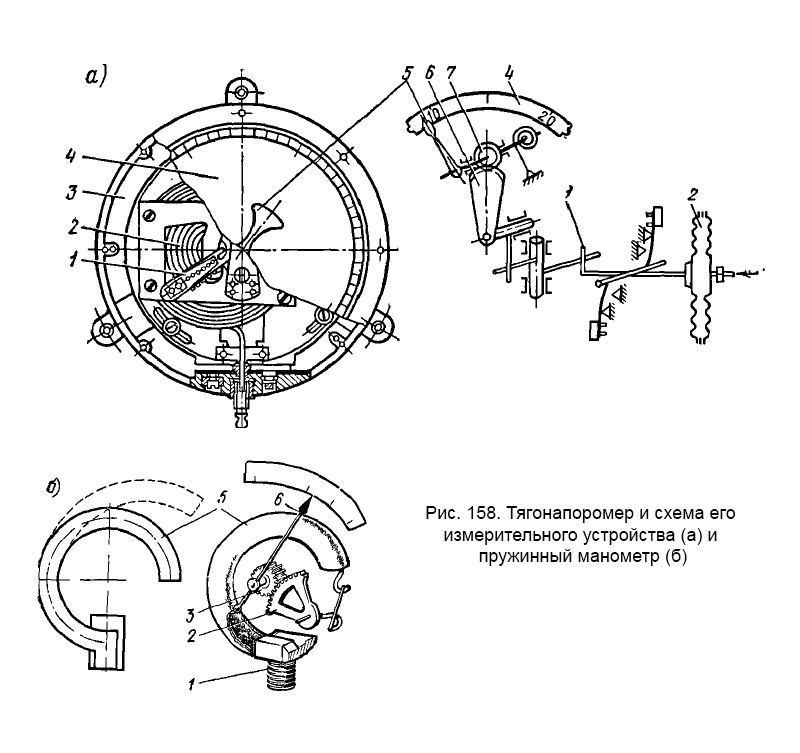

Напоромеры и тягонапоромеры применяются для измерения давлений и разрежений до 100—1200 мм вод. ст. На рис. 158, а показан мембранный тягонапоромер и схема его измерительного механизма. Давление измеряемой среды подводится внутрь мембранной коробки 2, размещенной вместе с передаточным механизмом 1 в корпусе 3. Движение мембраны передается сектору 6, сцепленному с зубчаткой 7, которая находится на оси стрелки 5. Отсчет производится по шкале 4.

Пружинный манометр (рис. 158, б) состоит из трубки Бурдона 5, которая через штуцер 1 сообщается с измеряемой средой. Под давлением внутри трубки ее свободный конец разгибается и через сектор 2 и зубчатку 4 поворачивает стрелку 6. Пружина 3 служит для устранения влияния на стрелку зазора в зубчатом сцеплении. Трубка Бурдона для давлений до 150 бар изготовляется из латуни, выше 150 бар — из стали. Манометры показывают избыточное давление. Нулевая отметка соответствует атмосферному давлению.

При эксплуатационном контроле работы установки применяют технические манометры с классом точности 1,5 и 2,5. Класс точности показывает допустимую погрешность в процентах от предельного значения шкалы прибора. Контрольные манометры имеют класс точности 0,5 и 1,0 и применяются для периодического контроля работы штатных технических Манометров.

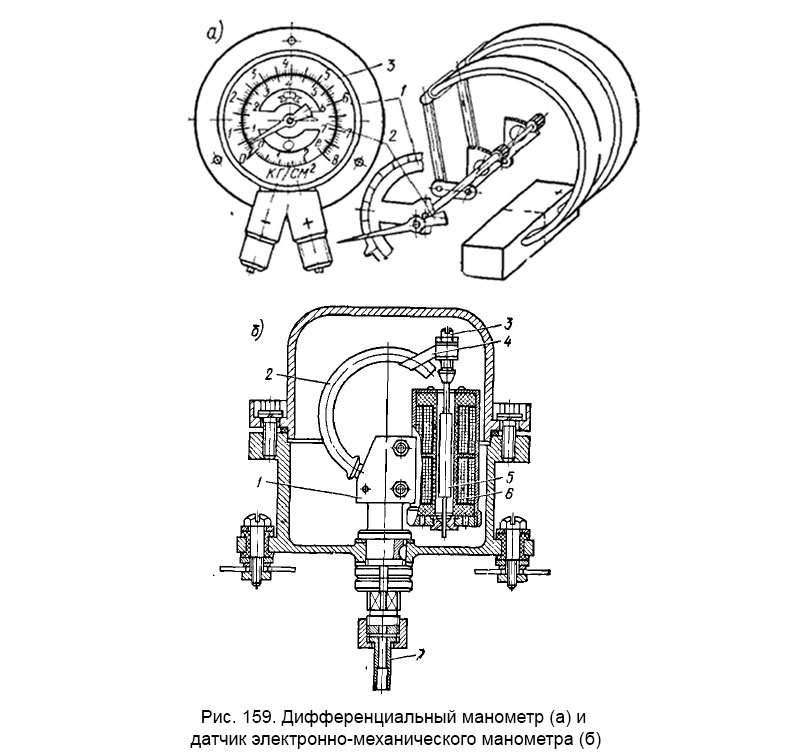

Дифференциальные манометры (рис. 159, а) используются для измерения разности или перепада давлений. В корпусе расположены две трубки Бурдона с отдельным подводом давления к каждой. Трубки имеют независимые передаточные механизмы секторного типа. Механизм меньшего давления (—) имеет трубчатую ось и указатель в виде диска 1, а большего давления (+) — внутреннюю ось и стрелочный указатель 2. Отсчет давления ведется по общей шкале 3, а разности давлений — по шкале на диске 1.

Вакуумметры применяются для измерения глубокого разрежения и градуируются в мм рт. ст. Устройство вакуумметра аналогично устройству манометра. Прибор показывает разность давлений между измеряемой средой и атмосферой. Для получения абсолютного давления необходимо знать барометрическое (атмосферное) давление, из которого вычитается давление, показываемое мановакуумметром.

Электронно-механические манометры позволяют контролировать давление (разрежение) измеряемой среды на практически любом расстоянии от объекта. Они находят применение в системах дистанционного контроля. Манометр состоит из датчика (рис. 159, б), электронного усилителя и показывающего прибора. Питание осуществляется переменным током напряжением 127 или 220 В.

Во внутреннюю полость трубки Бурдона 2 через штуцер 7 и держатель 1 подается давление, под действием которого свободный конец трубки перемещается. Через присоединенную к нему скобу 4 и регулировочный винт 3 перемещение передается сердечнику 5 дифференциального трансформатора 6.

При изменении давления сердечник изменяет свое положение, что приводит к появлению небаланса напряжений на входе в усилитель. Усиленное напряжение небаланса поступает на показывающий прибор и перемещает указательную стрелку до тех пор, пока электрическая обратная связь не приведет небаланс к нулю.

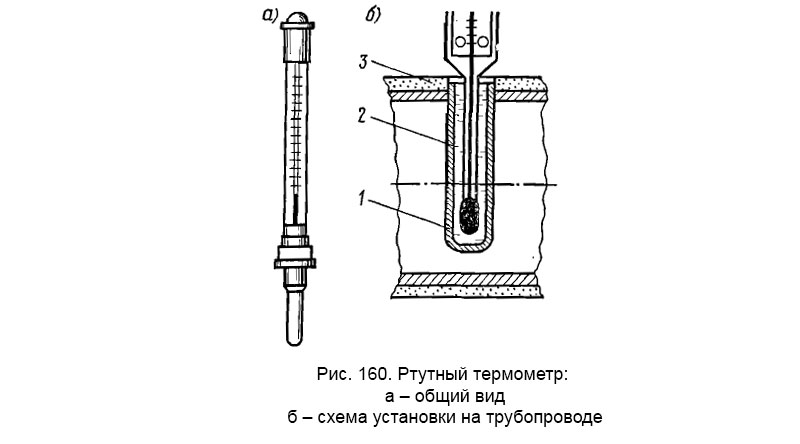

Жидкостные термометры, ртутные и спиртовые, получили широкое распространение при измерении температуры. На рис. 160 показан ртутный термометр и схема его установки на трубопроводе. Хвостовая часть термометра должна быть полностью погружена в оправу 1. Для улучшения теплопередачи между измеряемой средой и термометром в оправу заливается масло 2 или, для высоких температур, засыпается мелкая красномедная стружка. Затем накладывается изоляция 3.

В системах сигнализации и защиты применяются контактные термометры, в которых ртутный столбик при достижении заданного значения температуры замыкает электрическую цепь.

С помощью ртутных термометров можно измерять температуру от —30 до +750° С.

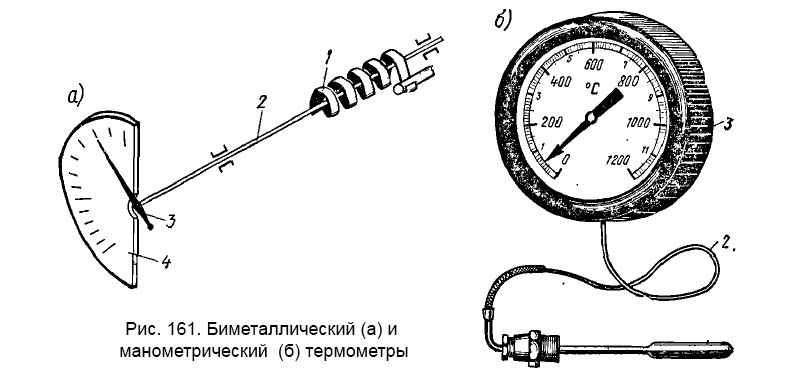

Биметаллические термометры работают на принципе деформации биметаллической винтовой пружины пропорционально изменению окружающей температуры. Схема термометра приведена на рис. 161, а. Один конец биметаллической пружины 1 жестко прикреплен к корпусу, а другой — к оси 2, на которой закреплена стрелка 3. При изменении температуры пружина деформируется и поворачивает в соответствующем направлении стрелку. Отсчет показаний производится по шкале 4.

Биметаллическими термометрами обычно измеряют температуру от —30 до +120° С.

Манометрический термометр (рис. 161, б) состоит из термобаллона 1, капилляра 2 и манометра 3 со шкалой, градуированной в единицах температуры. Термобаллон может заполняться жидкостью (ртуть, метиловый спирт и др.) или инертным газом (азот и др.). При увеличении температуры давление жидкости или газа разгибает трубку Бурдона в манометре, которая связана со стрелкой прибора.

Манометрические термометры применяются для измерения температур от —130 до +550° С.

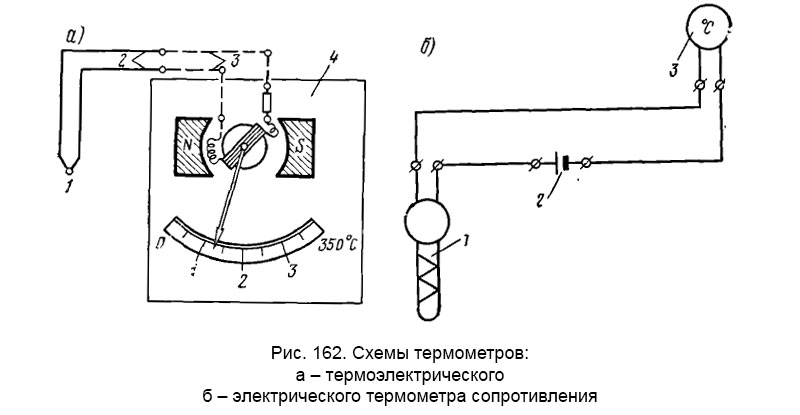

Термоэлектрический термометр (пирометр) состоит (рис. 162, а) из термопары 1, проводников 2, компенсационного сопротивления 3 и милливольтметра 4. В корпусе термопары находятся два стержня из разнородных металлов или сплавов, концы которых спаяны между собой. Работа термометра основана на возникновении термоэлектродвижущей силы (термоэ. д. с.) в термопаре при нагреве ее рабочего конца (горячий спай). Измерение термоэ. д. с. производится милливольтметром 4, шкала которого отградуирована в °С. Сопротивление 3 подбирается при тарировании прибора.

Термоэлектрические термометры обычно объединяют в комплект с общим показывающим прибором, расположенным на щите поста управления дизелем.

Диапазон температур, измеряемых термоэлектрическими термометрами, составляет от —50 до +1300° С и выше.

Электрический термометр сопротивления работает на принципе изменения электрического сопротивления проводника при изменении температуры. На рис. 162, б показана схема такого термометра. Датчик 1 и милливольтметр 3 включены в цепь источника питания 2. Датчик представляет собой катушку, на которую намотана медная или платиновая проволока, или полупроводниковый резистор (термистор). При изменении температуры датчика изменяется его электрическое сопротивление, что приводит к отклонению стрелки показывающего прибора 5, градуированного в °С. Чаще термометр сопротивления включают в уравновешенный электрический мост, одним из плеч которого является термосопротивление.

Электрические термометры сопротивления применяются в системах дистанционного контроля.

Термометрами сопротивления измеряют температуру в диапазоне от —120 до +600° С.

Тахометр показывает частоту вращения вала. Счетчик оборотов измеряет количество оборотов, совершенное валом с момента установки прибора или его включения.

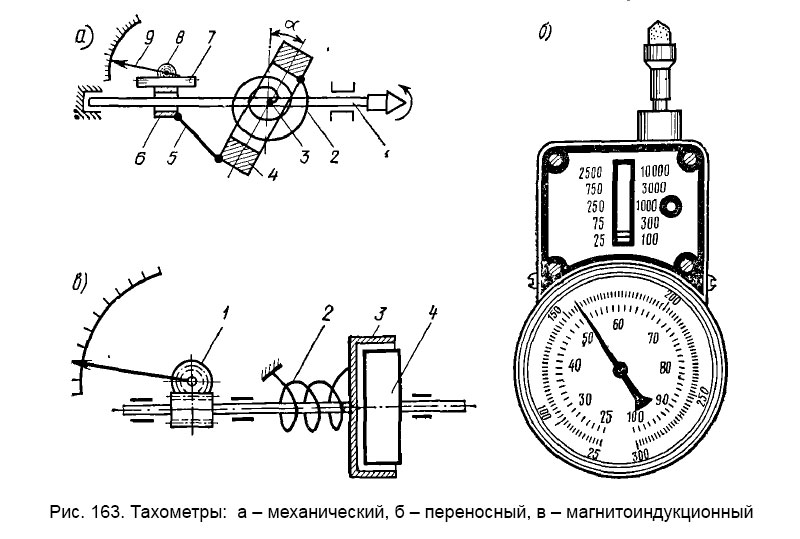

По конструктивному исполнению тахометры делятся на стационарные и переносные, а по принципу действия — на механические, магнитоиндукционные и вольтметровые.

Механический, тахометр. Принцип его действия (рис. 163, а) основан на явлении центробежных сил. На валике 1 имеется поперечная ось 3, на которой свободно крепится кольцевой груз 4, эластично соединенный при помощи спиральной пружины 2 с поперечной осью. С помощью тяги 5 груз соединен с муфтой 6, свободно сидящей на валике 1. Муфта через зубчатую рейку 7 и шестерню 8 связана со стрелкой 9. При вращении валика 1 кольцевой груз стремится занять положение, перпендикулярное оси вращения, перемещая при этом стрелку по шкале. Положение кольцевого груза относительно оси вращения устанавливается такое, которое отвечает равновесию центробежных сил, действующих на кольцо, и усилию пружины 2.

Переносные тахометры (рис. 163, б) используют во время испытаний и для контроля за работой стационарных тахометров. Прибор снабжен комплектом наконечников и удлинителей, чтобы его можно было соединить с валами разной формы. С помощью переключающего устройства тахометр можно использовать для измерения от 25 до 10 000 об/мин. Следует иметь в виду, что если измеряемая частота вращения превышает установленную переключающим устройством, то тахометр может выйти из строя.

Механические тахометры не показывают направление вращения вала.

Магнитоиндукционный тахометр (рис. 163, в) состоит из постоянного магнита 4, который охватывается медной или алюминиевой чашкой 3. При вращении магнита в чашке возникают вихревые токи (токи Фуко) и образуется собственное магнитное поле . В результате взаимодействия магнитных полей чашка увлекается в направлении вращения магнита. Пружина 2 допускает поворот чашки на угол, соответствующий частоте вращения постоянного магнита. Через передаточный механизм 1 поворот чашки передается стрелке прибора.

Эти тахометры обычно используют в дистанционном исполнении. Тахогенератор, приводимый во вращение от вала, частота которого измеряется, вырабатывает ток соответствующей частоты. Питаемый этим током синхронный двигатель, расположенный в показывающем приборе, вращает постоянный магнит. Таким образом частота вращения магнита всегда соответствует измеряемой частоте вращения.

Магнитоиндукционные тахометры устанавливаются на нереверсивных двигателях.

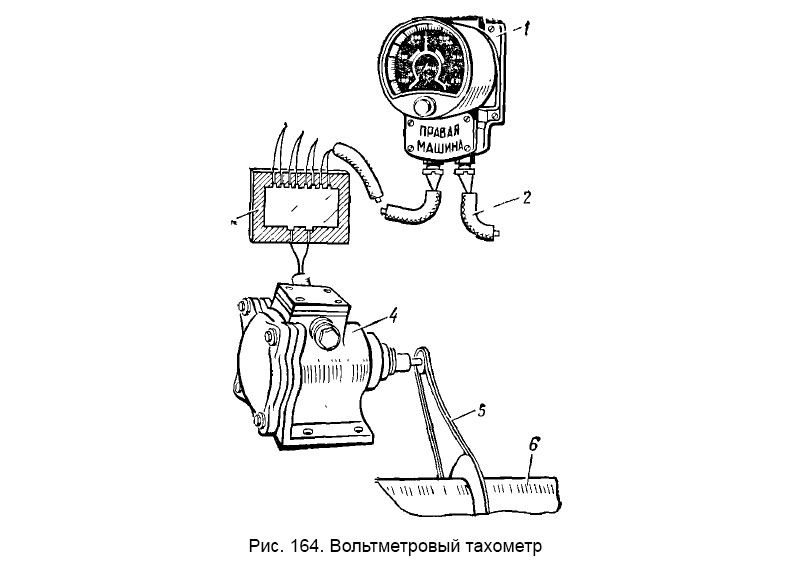

Вольтметровый тахометр (рис. 164) предназначен как для измерения частоты вращения, так и для указания направления вращения вала. В связи с этим вольтметровые тахометры широко применяются на главных двигателях.

Якорь тахогенератора 4 приводится во вращение от гребного вала 6 с помощью втулочно-роликовой цепи 5. Напряжение вырабатываемого тахогенератором постоянного тока пропорционально частоте вращения вала. Через переходную коробку 3 напряжение поступает на показывающий прибор 1, представляющий собой магнитоэлектрический вольтметр, градуированный в об/мин. По кабелю 2 подается питание на освещение шкалы прибора.

Обычно от одного тахогенератора работают три показывающих прибора, которые устанавливаются в машинном отделении, на мостике и в каюте старшего механика.

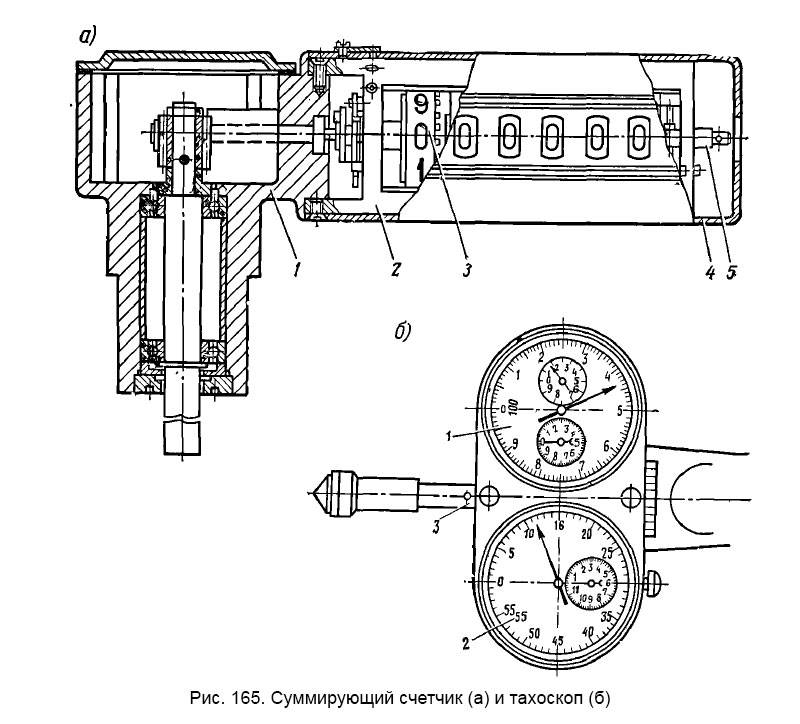

Счетчик оборотов служит для подсчета количества оборотов, наработанных со времени постройки, ремонта, моточистки и т. п. Он может иметь качающийся или вращающийся привод. На рис. 165, а показан суммирующий счетчик оборотов с вращающимся приводом. Счетный механизм 3 роликового типа размещен в остове 2, который закрыт никелированным кожухом 4 с боковыми окнами для отсчета оборотов и торцовым окном для ключа возвратного устройства, надеваемого на ось 5. С остовом счетчика соединен корпус приводного узла 1. Роликовый счетный механизм состоит из цифровых барабанчиков. Каждый барабанчик поворачивается на 1/10 оборота после поворота предшествующего барабанчика на один оборот.

Тахоскоп (см. рис. 165, б) состоит из суммирующего счетчика оборотов 1 и секундомера 2, закрепленных в общем корпусе. Приводной валик 3 получает вращение при прижатии насаженного на него наконечника к центровому конусу на торце вала. Секундомер и счетчик включаются одной кнопкой. Другая кнопка возвращает стрелки обоих приборов на нуль. Частное от деления показания счетчика на показания секундомера (в мин) дает среднюю частоту вращения в минуту за период замера.

Специальные теплотехнические приборы. Индикатор служит для снятия индикаторной диаграммы, после обработки которой определяется среднее индикаторное давление pt и подсчитывается индикаторная мощность цилиндра дизеля. Сумма индикаторных мощностей всех цилиндров дает индикаторную мощность двигателя.

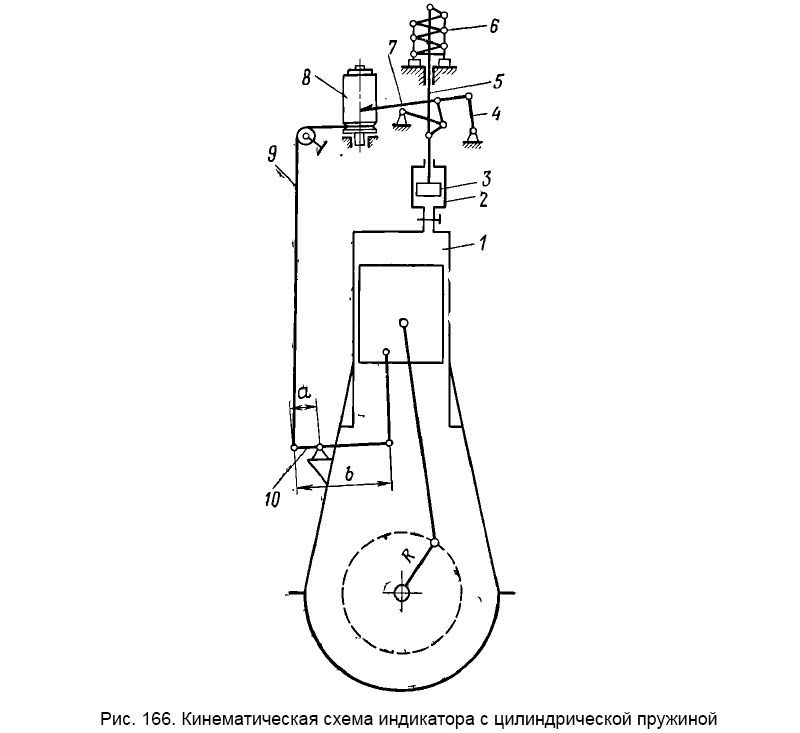

На рис. 166 показана схема индикатора с цилиндрической пружиной, установленного на цилиндре дизеля. Корпус индикатора устанавливают и закрепляют на индикаторном кране. На корпусе расположен барабан с возвратной пружиной внутри и пишущий механизм. Барабан 8 через гибкий шнур 9 присоединяется к индикаторному приводу 10, правое плечо которого с помощью тяги соединено с поршнем двигателя. Барабан воспроизводит движение поршня и, следовательно, в определенном масштабе, величину объема цилиндра при каждом положении поршня двигателя.

При открытии индикаторного крана газы из цилиндра 1 двигателя поступают в цилиндр 2 индикатора и воздействуют на поршень 3. Под действием давления газов поршень перемещается вверх и через шток 5 растягивает цилиндрическую пружину 6 до момента достижения равновесного состояния. Через систему шарнирных рычагов пишущего устройства 4 движение поршенька передается на карандаш 7, который может перемещаться строго по вертикали. На барабан 8 надевается бумажный бланк, где карандашом вычерчивается диаграмма цикла.

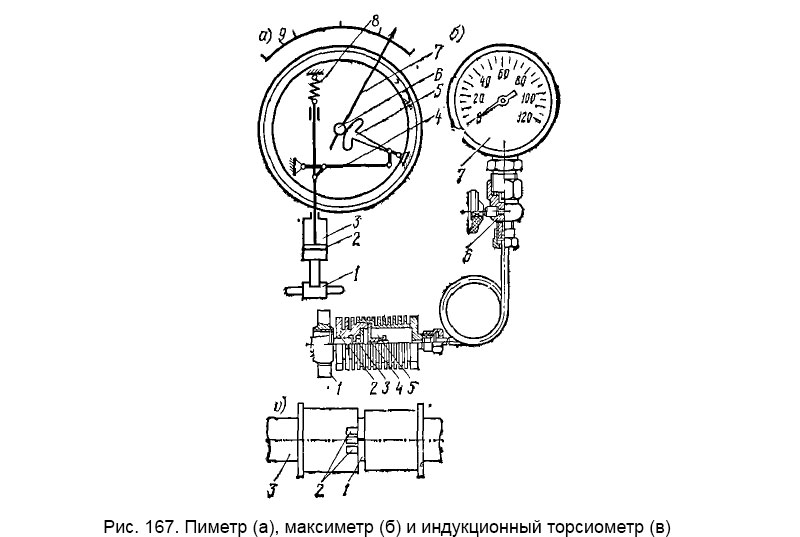

Пиметр показывает среднее давление в цилиндре по времени рт. С его помощью осуществляется контроль за равномерностью распределения нагрузки между цилиндрами двигателя. Однако определить мощность с помощью пиметра нельзя, так как он не показывает pi

На рис. 167, а изображена схема пиметра инерционного типа. Он устанавливается на индикаторном кране и закрепляется гайкой 1. Под давлением газов поршенек 2, находящийся в цилиндре 3, перемещается вверх и через рычажный механизм 4 и сектор 5 поворачивает ось 6. Перемещению поршенька противодействует пружина 5, а повороту оси 6 — закрепленная на ней масса, выполненная в виде диска. Несмотря на колебания давления, стрелка 7, сидящая на общей с массой оси 6, устанавливается в определенном положении, соответствующем упругости пружины 8. Отсчет показаний прибора производится по шкале 9.

Максиметр предназначен для определения максимального давления в цилиндре рz. При выключении топливного насоса прибор показывает давление конца сжатия рс.

Манометрический максиметр (рис. 167, б) состоит из корпуса 2, соединенного с манометром 7. С помощью гайки 1 прибор закрепляют на индикаторном кране. Газы из цилиндра двигателя проходят через сетчатый фильтр 3, невозвратный клапан 4, дроссельную шайбу 5 и поступают в манометр. После нескольких колебаний стрелка манометра устанавливается в положении, соответствующем давлению в цилиндре. Клапан 6 служит для выпуска газов из максиметра после его отключения от цилиндра.

Торсиометр служит для определения эффективной мощности двигателя и устанавливается на валопроводе. Принцип работы прибора основан на скручивании вала при передаче им мощности.

Индуктивный торсиометр (рис. 167, в) состоит из закрепленных на валу 3 железного якоря 1 и, на некотором расстоянии от него двух катушек 2. Каждая катушка имеет две обмотки. В первичную обмотку катушек подается переменный ток. При скручивании вала изменяются зазоры между якорем и катушками, в результате чего напряжение во вторичных обмотках становится неодинаковым. Изменение напряжения в обмотках пропорционально скручиванию вала и, следовательно, величине крутящего момента, передаваемого валом. После установки торсиометра производится его тарировка и составляются таблицы, по которым определяется эффективная мощность двигателя — в зависимости от напряжения электрического тока вторичных обмоток.

mirmarine.net