Cтраница 1

Контрольная оправка - точно шлифованный стержень с цилиндрической измерительной частью и коническим хвостовиком, который служит для закрепления оправки в отверстии шпинделя станка. Оправками пользуются для определения, совпадают ли оси конического отверстия и шпинделя. Оправку плотно вставляют в шпиндель, затем, медленно вращая шпиндель, ведут отсчет биения с помощью индикатора в различных местах оправки. [1]

Контрольная оправка представляет точный шлифовальный валик диаметром от 25 до 50 мм с точными центровыми отверстиями или коническим хвостовиком ( рис. 28), вставленным в коническое отверстие шпинделя. [3]

Контрольную оправку устанавливают в конусном отверстии стола или при помощи регулировочных устройств. Индикатор закрепляют на неподвижной части станка, мерительный штифт касается образующей оправки. Стол с оправкой приводят во вращение. [4]

Контрольную оправку устанавливают в конусном отверстии стола или при помощи регулировочных устройств. [5]

Диаметры контрольных оправок принимают равными 25 мм, 40 мм и 60 мм при длинах цилиндрической части, соответственно, 150 мм, 300 мм и 500 мм. [6]

Устанавливают контрольную оправку в шпинделе фрезерной головки, выставляют ее параллельно направлению движения стола расточного станка и закрепляют предварительно. То же выполняют в двух взаимно перпендикулярных плоскостях. Закрепляют фрезерную головку окончательно. [8]

Один конец контрольной оправки представляет собой конус, соответствующий конусу в гнезде шпинделя проверяемого станка, а другой конец сделан цилиндрическим. Контрольные оправки бывают диаметром 25, 40 и 60 мм при длине цилиндрической части соответственно 150, 300 и 500 мм. [9]

При установке контрольной оправки в конусное отверстие необходимо, чтобы форма отверстия шпинделя была предварительно проверена на краску по калибру-пробке. На каждой из четырех продольных линий, наносимых на калибре, допускаются нестертые места длиной до 5 мм при общей их длине не более 30 % длины линии. При отклонениях выше допустимых демонтируют шпиндель и исправляют конусное отверстие шлифованием. [10]

Один конец контрольных оправок представляет собой конус, соответствующий конусу в гнезде шпинделя проверяемого станка, а другой конец выполнен цилиндрическим. [11]

По образующим двух контрольных оправок, находящихся во втулках делительного устройства, с помощью индикатора на стойке выверяют и устанавливают корпус в горизонтальной плоскости. После выверки корпус крепят струбцинами к массивному угольнику. В этом положении шабрят все площадки, находящиеся в одной плоскости, параллельной контрольной плите. Для шабрения площадок, находящихся под углом 90, корпус поворачивают в призмах на 90 и выверяют по контрольным оправкам, находящимся в отверстиях фиксирующих втулок, с помощью контрольного цилиндра или индикатором на стойке. Чистовое растачивание отверстий под кондукторные втулки и контрольных отверстий для координации устанавливаемых на корпусе деталей ( призм, стоек, пластин и др.) производят на коор-динатно-расточном станке после сборки корпуса со стойками. Приспособление, установленное на координатно-расточный станок, проверяют по цапфам и обработанным площадкам. Корпус при растачивании отверстий в двух позициях устанавливают поворотом и фиксацией его делительным устройством приспособления. Чистовая обработка площадок Б, Г Х, М, Л, Н, П, И вместо шабрения может быть произведена чистовым фрезерованием на координатно-расточном станке после сборки корпуса со стойками. При этом фрезеровать можно только на специально приспособленных для этой цели координатно-расточных станках. Такие станки оборудованы устройствами для сообщения столу, салазкам и шпиндельной бабке механических подач. Фрезерование производят при малой глубине резания ( менее 0 5 мм) при подаче до 200 мм / мин. На станках с винтовыми отсчетно-измерительными системами, у которых винты выполняют как отсчетно-измерительные функции, так и транспортные, фрезерование недопустимо. [12]

На шпинделе крепят специальную контрольную оправку с индикатором, измерительный штифт которого касается рабочей поверхности стола. При проверке консоль должна быть застопорена на станине, а салазки - на консоли. Каждое измерение производят в двух положениях индикатора, смещенных относительно шпинделя на 180 в продольной и поперечной плоскостях. [13]

Шестерня устанавливается на контрольной оправке в центрах делительной головки. Поверка производится индикатором, пуговка которого касается по концам измерительного ролика, вложенного во впадину зубьев. Поверка повторяется не менее чем в 3 местах по окружности. [14]

Шестерня устанавливается на контрольной оправке в центрах делительной головки. Поверка производится индикатором пу-гозка которого касается измерительного ролика, вложенного во впадину зуба. Затем ролик перекладывают в последующие впалины зубьев. Разрешается ролик перекладывать через 2 - 5 зубьев. Диаметры измерительных роликов изготовляются в зависимости от модулей шестерен с расчетом, чтобы, при вкладывании между зубьями, ролик касался делительной окружности. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Контрольную оправку заданной точности обычно используют для материализации осей станка, которые следует проверить на биение или на расположение относительно других элементов станка.

А.3.1 Описание

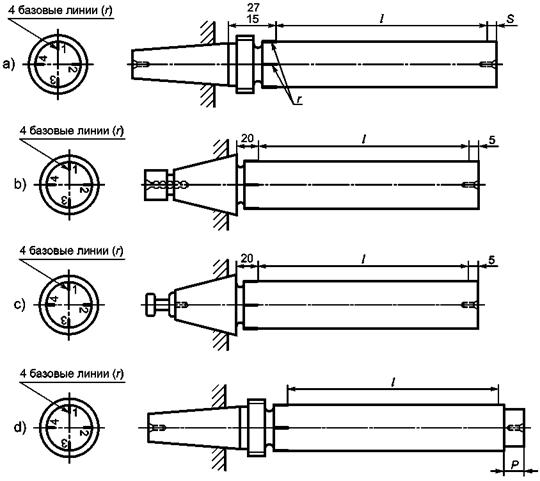

Контрольные оправки имеют конический хвостовик, который вставляется в коническое отверстие элемента станка, и цилиндрическую часть, которая используется как поверхность измерения (см. рисунок А.2, а) и b)). Оправки обычно изготавливают из закаленной и стабилизированной стали с покрытием из твердого хрома или без покрытия.

Рисунок А.2 - Контрольные оправки с конусом Морзе и метрическими конусами

Оправки имеют следующие характеристики:

a) цилиндрические шлифованные оправки должны иметь притертые центровые отверстия (с защитными фасками у торцов) для изготовления и проверок;

b) оправки должны иметь четыре фиксированные линии r, расположенные равномерно через 90° (1; 2; 3 и 4), которые используются при проверке станков. Контрольные цилиндрические оправки изготавливаются на длину измерения l: 75 мм, 150 мм, 200 мм, 300 мм или 500 мм, которая обозначена метками на концах цилиндрической части оправки;

c) конические оправки с конусами Морзе и метрическими конусами малой конусности являются самозажимными (см. рисунок А.2, а)). Резьбовая часть оправок предназначена для гайки, служащей для извлечения оправки из конического отверстия элемента станка;

d) конические оправки с конусами большой конусности (см. рисунок А.2, b)) должны иметь резьбовое отверстие в торце оправки со стороны хвостовика для крепления оправки с помощью шомпола или захватной головки, используемой в устройстве автоматической сметы инструмента.

Во избежание повреждения оправок, в т.ч. при шлифовании цилиндрической части, они могут иметь на конце диаметральное занижение Р длиной 14 - 32 мм(см. рисунок А.2, d)).

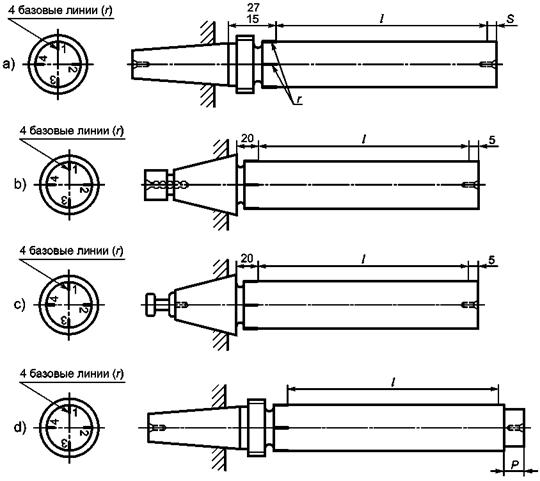

Несколько типов контрольных оправок с коническим хвостовиком показано на рисунке А.3. Наружные размеры (диаметр и длина) и размеры отверстий (за исключением оправок с конусами Морзе № 0 и № 1) определены с таким расчетом, чтобы прогиб свободного конца цилиндрической части оправки под действием собственного веса и прогиб, вызванный измерительным усилием, были пренебрежимо малы.

В таблице А.3 приведены расчетные значения прогибов. Эти прогибы были рассчитаны для E = 206 кН/мм2, но для меньших значений модулей упругости (E = 176 - 186 кН/мм2) величина прогиба также пренебрежимо мала.

Для конусов 7/24 в таблице А.4 указана длина цилиндрической части оправки в зависимости от номера конуса.

Если для измерения применяются оправки с размерами, отличающимися от указанных на рисунке А.3, на них должна быть четко обозначена величина прогиба, которую следует учитывать при измерении.

Следует учитывать, что если масса оправки превышает 5 кг, это может вызывать прогиб шпинделя, в который она вставляется.

А.3.2 Точность

Контрольные оправки с коническим хвостовиком должны соответствовать требованиям, приведенным в таблицах А.3, А.4 и А.5.

Для обеспечения правильной посадки в шпинделе станка точность конического хвостовика оправки должна соответствовать точности калибра, применяемого при изготовлении шпинделя.

При изготовлении полых оправок концевые пробки следует крепить наглухо и жестко (например, прессовые посадки), чтобы не допустить последующего смещения или выпадения пробок.

Для проверки оправки ее следует устанавливать в центрах и измерять радиальное биение в нескольких сечениях, равномерно расположенных вдоль оси оправки, а также постоянство диаметра цилиндрической части в двух осевых плоскостях, соответствующих четырем отмеченным образующим. В таблице А.5 приведены величины допусков в зависимости от длины измерения.

Для уменьшения трения в точке контакта измерительного наконечника поверхность цилиндрической части оправки должна иметь низкую шероховатость (тонкая шлифовка).

А.3.3 Внимание!

Конический хвостовик оправки должен плотно входить в отверстие шпинделя, которое должно иметь высокую точность и качество поверхности.

Для измерения радиального биения шпинделя контрольную оправку следует устанавливать в отверстие шпинделя последовательно в четырех положениях через 90°, проводить четыре последовательных измерения и на основании их вычислять среднее значение биения.

Для проверки точности бокового положения оси шпинделя или ее параллельности измерения следует проводить последовательно по двум противоположным образующим на цилиндрической части оправки, поворачивая шпиндель с оправкой на 180°.

После установки оправки в шпиндель следует выждать некоторое время для рассеивания тепла от рук оператора, пока температура не стабилизируется.

В случае применения оправок с конусом Морзе № 0 и № 1 необходимо учитывать их собственный прогиб. Их следует использовать только при применении индикатора с ценой деления 0,001 мм и измерительным усилием, не превышающим 0,5 Н. Желательно устанавливать индикатор так, чтобы прогиб от измерительного усилия индикатора и прогиб оправки под действием собственного веса имели противоположные направления.

Рисунок А.3 - Оправки контрольные с коническим хвостовиком

Таблица А.3 - Контрольные оправки с коническим хвостовиком. Величина прогиба

| Номер конуса | Рабочая длина L | Оправка без удлинителя Тип А Общий прогиб | Оправка с удлинителем Тип С | Примечания | ||||||||

| Общая масса, кг | Прогиб от собственного веса* | Дополнительный прогиб от силы, действующей на свободный конец | Общий прогиб | Общая масса, кг | Прогиб от собственного веса* | Дополнительный прогиб от силы, действующей на свободный конец | Общий прогиб | |||||

| Р, г | Прогиб | Р, г | Прогиб | |||||||||

| Морзе 0 | 0,11 | 0,00065 | 0,0009 | 0,0016 | 0,12 | 0,0009 | 0,0009 | 0,0018 | Прогибы учитывать | |||

| Морзе 1 | 0,13 | 0,0005 | 0,0007 | 0,0012 | 0,14 | 0,0007 | 0,0007 | 0,0014 | ||||

| Морзе 2 | 0,73 | 0,0015 | 0,0006 | 0,0021 | 0,79 | 0,0019 | 0,0006 | 0,0025 | Прогибы не учитывать | |||

| Морзе 3 | 0,96 | 0,0018 | 0,0007 | 0,0025 | 1,09 | 0,0022 | 0,0007 | 0,0029 | ||||

| Морзе 4 | 2,2 | 0,0033 | 0,0007 | 0,004 | 2,28 | 0,0039 | 0,0007 | 0,0046 | ||||

| Морзе 5 | 0,0026 | 0,0006 | 0,0032 | 3,14 | 0,0031 | 0,0006 | 0,0037 | |||||

| Морзе 6 | 0,0058 | 0,00035 | 0,0062 | 10,32 | 0,0066 | 0,00035 | 0,007 | |||||

| Метрическая 80 и более | 0,0035 | 0,00015 | 0,0037 | 15,24 | 0,0039 | 0,00015 | 0,0041 | |||||

| * Прогиб как разница естественных прогибов на двух концах рабочей длины l, показанной на рисунке А.2 |

Таблица А.4 - Оправки контрольные с коническим хвостовиком. Цилиндрическая часть оправок с конусом хвостовика 7:24.

| Конус 7:24 № | |||||

| Короткая оправка | Длинная оправка | ||||

| Длина измерения, L | 200 мм | 300 мм | 300 мм | 300 мм | 500 мм |

| Конус Морзе № оправок с подходящей цилиндрической частью | 4 и 5 | 4 и 5 | 4 и 5 |

Таблица А.5 - Оправки контрольные с коническим хвостовиком. Требования.

| Длина измерения,l | |||||

| Общее биение в любой точке по всей длине | 0,002 | 0,002 | 0,003 | 0,003 | 0,003 |

| Допуск на диаметр цилиндрической части | 0,002 | 0,002 | 0,003 | 0,003 | 0,003 |

| Допуск конуса | Точность измерительного прибора должна соответствовать точности конического хвостовика оправки. |

Примечания к рисунку А.3

1. К каждой оправке должна прилагаться гайка для извлечения из конусного гнезда шпинделя.

2. Детальные сведения по конусным хвостовикам содержатся в соответствующих стандартах ИСО; размер D1 должен соответствовать этим стандартам. Оправка должна иметь на каждом конце шлифованные и притертые центры защищенного типа.

3. Элементы, показанные пунктирной линией, относятся к оправкам, изображенным на рисунке А.2; удлинение Р предусмотрено для удобства изготовления оправки.

cyberpedia.su

Контрольные оправки KEMMLER с хвостовиком SK по DIN 69871

|

Контрольные оправки Kemmler с хвостовиком SK. Для диагностики станков по рекомендациям ISO-R230 или для наладки шпинделя. Поставляется с протоколом испытаний. Форма A. |

Технические характеристики |

||||||||

|

Контрольные оправки KEMMLER с хвостовиком BT по JIS B 6339 (MAS 403 BT) |

||||||||||

|

Контрольные оправки Kemmler с хвостовиком BT. Для диагностики станков по рекомендациям ISO-R230 или для наладки шпинделя. Поставляется с протоколом испытаний. Форма A. |

Технические характеристики |

||||||||

|

Контрольные оправки KEMMLER по DIN 2080 |

||||||||

|

Контрольные оправки Kemmler с хвостовиком SK. Для диагностики станков по рекомендациям ISO-R230 или для наладки шпинделя. Поставляется с протоколом испытаний. |

Технические характеристики |

||||||

|

Контрольные оправки KEMMLER с хвостовиком HSK по DIN 69893 / ISO 12164-1 |

||||||||||||||||

|

Контрольные оправки Kemmler с хвостовиком HSK-A. Для диагностики станков по рекомендациям ISO-R230 или для наладки шпинделя. Поставляется с протоколом испытаний. |

Технические характеристики

|

||||||||||||||

|

Контрольные оправки Kemmler с хвостовиком HSK-C. Для диагностики станков по рекомендациям ISO-R230 или для наладки шпинделя. Поставляется с протоколом испытаний. |

Технические характеристики |

||||||||||||||

|

Контрольные оправки Kemmler с хвостовиком HSK-F. Для диагностики станков по рекомендациям ISO-R230 или для наладки шпинделя. Поставляется с протоколом испытаний. |

Технические характеристики |

||||||||||||||

|

Контрольные оправки KEMMLER по ISO 26623-1 |

||||||||||||||||

|

Контрольные оправки Kemmler для диагностики станков по рекомендациям ISO-R230 или для наладки шпинделя. Поставляется с протоколом испытаний. |

Технические характеристики |

||||||||||||||

|

Контрольные оправки KEMMLER с хвостовиком VDI по DIN 69880 |

||||||||||||||||

|

Контрольные оправки Kemmler с хвостовиком VDI. Для диагностики станков или для наладки шпинделя. Поставляется с протоколом испытаний. |

Технические характеристики |

||||||||||||||

Печать

osnastka.pro