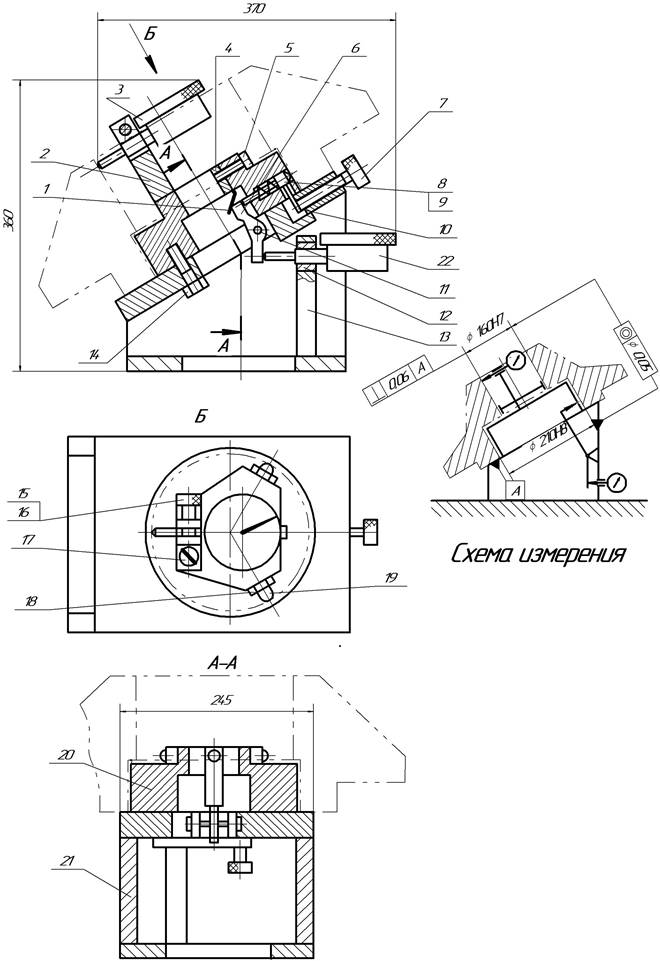

Рис. 4.19. Приспособление для контроля отклонения от соосности

отверстий и отклонения от перпендикулярности отверстия относительно

торца: 1 – пружина; 2 – кронштейн; 3,22 – измерительные головки;

4 – планка; 5 – винт; 6 – рычаг; 7 – винт; 8 – измерительный щуп;

9 – пружина; 10 – палец; 11 – ось; 12 – втулка; 13 – стойка; 14 – винт;

15 – винт; 16 – шайба; 17 – винт; 18 – гайка; 19 – упор;

20 – оправка; 21 – корпус

Отклонение от перпендикулярности цилиндрической поверхности диаметром 160 мм относительно торца проверяют измерительной головкой 3, которая закреплена в кронштейне 2 с помощью винта 15 через шайбу 16. Кронштейн смонтирован стационарно на оправке 20 с помощью винтов 17. При вращении диска головка 3 покажет удвоенную величину отклонения от перпендикулярности образующей отверстия Ø160 к базовому торцу за один оборот диска. Конусность отверстия не вносит погрешности в результаты измерений.

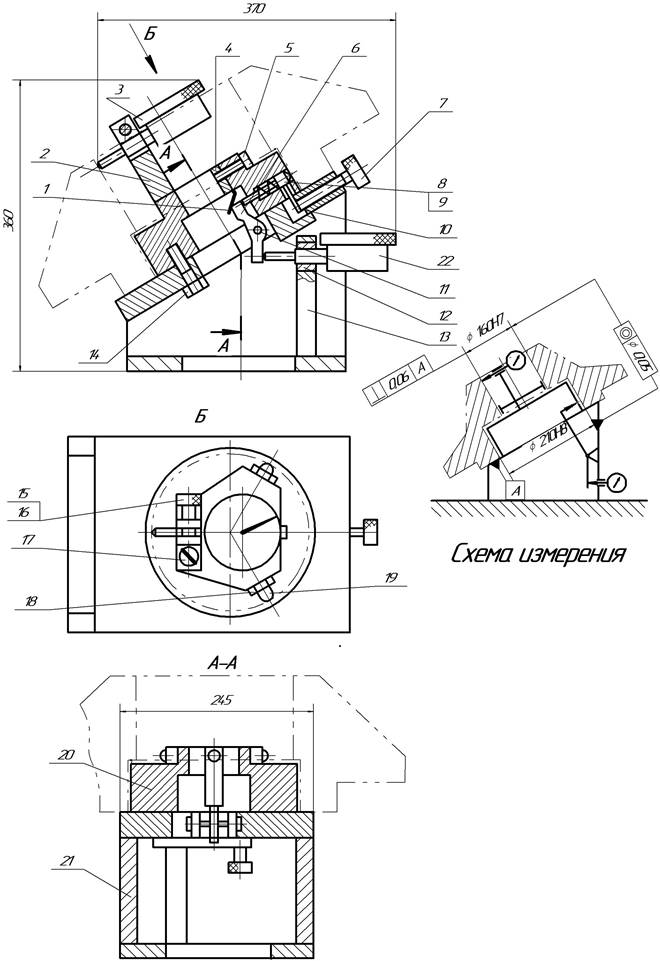

Наиболее простое приспособление для контроля радиального биения представлено на рис. 4.20. Изделие одевается на оправку, снабженную подпружиненным шариком. Как уже отмечалось выше, это снижает влияние зазора между оправкой и отверстием на погрешность измерения.

Рис. 4.20. КИП для контроля радиального биения непосредственно

индикаторной головкой: 1 – контролируемая деталь; 2 – оправка;

3 – индикаторная головка; 4 – основание

Приспособление на рис. 4.21 позволяет контролировать биение наружных и внутренних поверхностей, включая проточку, относительно базового отверстия. В ряде конструкций изделий требования к радиальному биению или соосности проточек весьма жесткие. Втулку 2 устанавливают базовым отверстием А на оправку 5, ось которой расположена в горизонтальной плоскости, и закреплена на основании 3 приспособления. На основании также смонтирована стойка 1 с помощью специального шарнира 4, который позволяет перед выводом щупа рычажной передачи 6 измерительной головки 7 из контролируемой зоны приподнять его.

Для проверки биения выточки втулка поворачивается на один-два оборота и определяется разность в показаниях головки 7. Специальная рычажная передача 6 предохраняет головку 7 от ударов, преждевременного износа и позволяет измерить биение удаленной поверхности.

Рис. 4.21. Приспособление для контроля радиального биения, в том числе

проточки: 1 – стойка; 2 – втулка; 3 – основание; 4 – шарнир; 5 – оправка;

6 – рычажная передача; 7 – измерительная головка

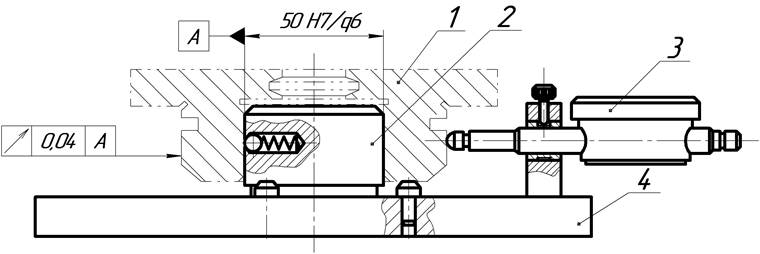

Контроль радиального биения цилиндрического пояска относительно резьбовой поверхности выполняется приспособлением, представленным на рис. 4.22.

Рис. 4.22. Приспособление для контроля радиального биения

цилиндрического пояска относительно резьбовой поверхности (показание

индикатора увеличено за счет рычага): 1 – индикатор часового типа;

2 – шарик; 3 – винт; 4 – пружина; 5 – контролируемая деталь; 6 – стойка

крепления индикаторной головки; 7 – пружина; 8 – рычаг; 9 – ось рычага;

10 – оправка резьбовая; 11 – корпус

Резьбовая оправка 10 ввинчивается в отверстие изделия 5. Измерительный наконечник рычага 8 взаимодействует с контролируемым пояском. При повороте корпуса 11 с закрепленным индикатором 1 вокруг оси оправки 10 на один – два оборота считываются разность показаний индикатора. За счет соотношения плеч рычага 8, равного 3, предельные значения показаний индикатора годных изделий по сравнению с допуском биения увеличиваются в три раза, и составят 0,15 мм. Погрешность измерения снижается за счет уменьшения влияния зазора между поверхностями трения оправки 10 и корпуса 11 при их относительном вращении посредством подпружиненного шарика 4.

Подобная конструкция приспособления может быть использована для контроля биения наружной резьбовой поверхности относительно наружной или внутренней цилиндрической поверхности.

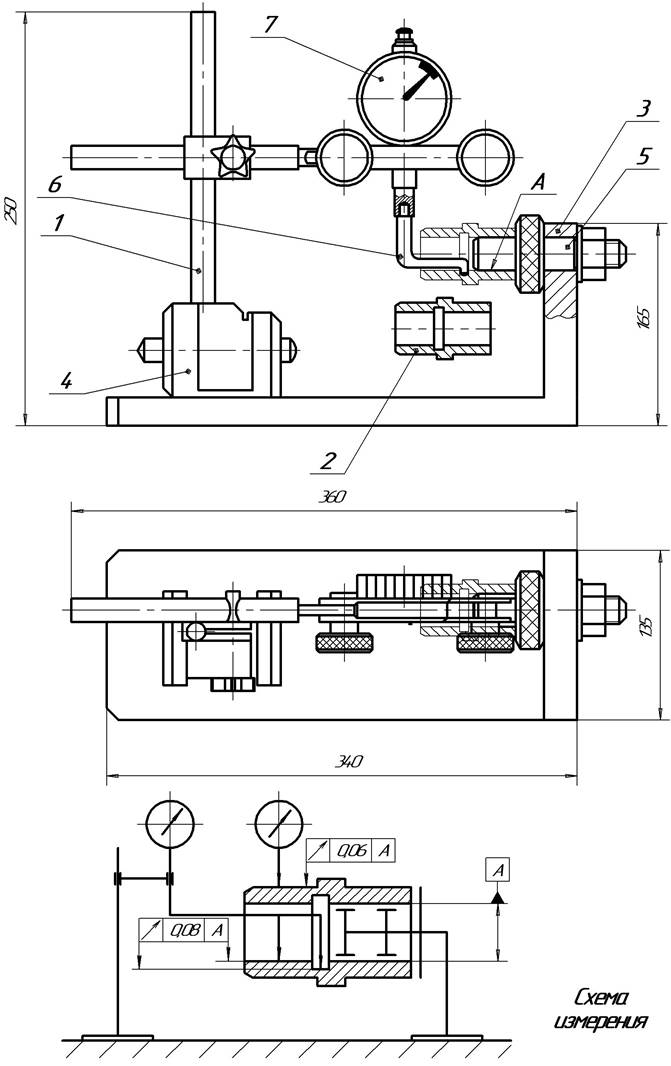

Контрольное приспособление для проверки радиального биения отверстия гильзы относительно ее поясков приведено на рис. 4.23.

vunivere.ru

Модернизация технологического процесса механической обработки детали – лапа долота

Контрольные приспособления применяют для проверки заготовок, деталей и узлов машин. Приспособления для проверки деталей применяют на промежуточных этапах обработки (межоперационный контроль) и для окончательной их приемки...

Модернизация технологического процесса механической обработки детали – лапа долота

Погрешностью измерений называется разность между полученным при измерении размером и его истинным значением. Погрешность измерения является следствием ряда факторов, проявляющихся в процессе измерения...

Приспособление для сборки-сварки изделия «Задний борт»

Сборка-сварка изделия выполняется по технологическому процессу в следующей последовательности; 1. Установить в приспособление по упорам основание. 2. Установить на основание по упорам: опору; щеку - 2 шт., зажать ручными прижимами и прихватить...

приспособление для сборки–сварки изделия "Вал запора заднего борта"

Последовательность работы на сборочно-сварочном приспособлении 1. По упорам и прижимам приспособления разместить вал запора заднего борта (поз 1) -1 шт под установку кронштейнов вала запора (поз 2) -4 шт, выдерживая размеры согласно эскизу. 2...

Приспособления для автоматических производств

Универсально-сборное приспособление предназначено для базирования и закрепления заготовки на фрезерной операции при обработке поверхности 1 (Рис.1.1). Универсально-сборное приспособление состоит из базовой плиты 1...

Проектирование технологического процесса механической обработки детали "шкив"

Проектируется приспособления, позволяющее точно провести операцию сверления, т.е. точно произвести определение мест сверления, необходимое расположение отверстий. В данном случае применим накладной кондуктор. В момент начала сверления...

Разработка конструкции волчка производительностью 1000 кг/ч

2.1 Назначение Волчок предназначен для непрерывного среднего и мелкого измельчения мяса, бескостного жалованного, парного, охлажденного и замороженного мяса, жиросодержащего, эндокринно-ферментного сырья...

Разработка конструкции волчка производительностью 1000 кг/ч

Общий вид спроектированного волчка представлен на листе ФКМ 00.00.00. ОВ, формата А1. Волчок состоит из сварной станины 3, загрузочной горловина 1, механизма подачи измельченного сырья к режущему механизму...

Разработка технологического процесса для детали "крышка"

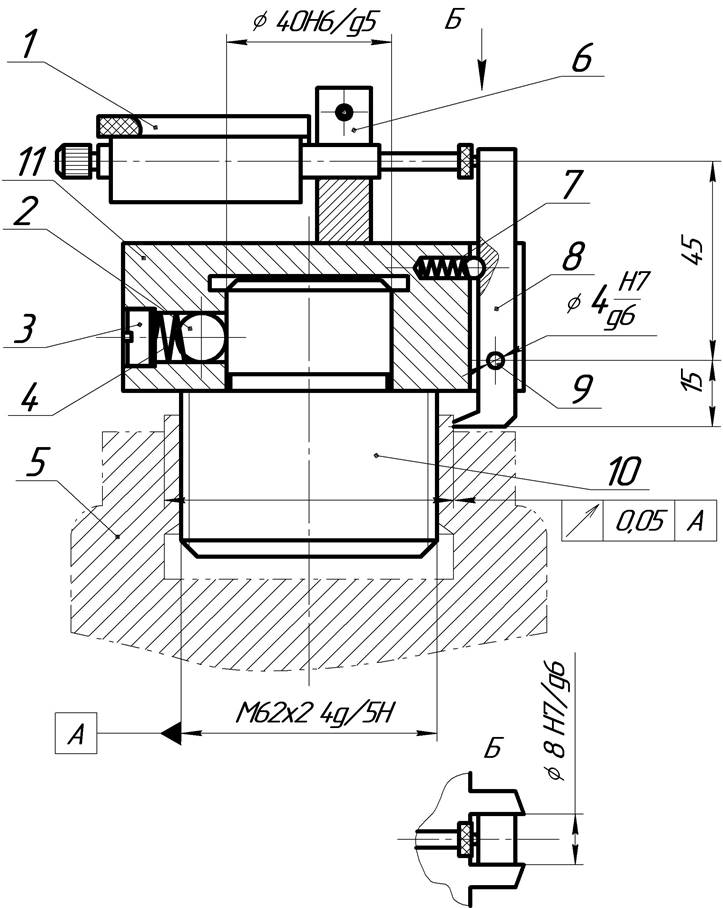

При подборе контрольных приспособлений проектировщик должен исходить из того, какие параметры ему требуется контролировать. Также следует учитывать то, что контрольное приспособление должно быть простым и точным [5]. Приспособление (рис. 2...

Разработка технологического процесса обработки вала-шестерни

На корпус 2 крепятся призмы 5 посредством винтов 11. Призмы центрируются штифтами 19. В упор 6 ввинчивается установочный винт 12. Пневмокамеры 1 и стакан 3 крепятся к корпус с помощью болтов 9 и гаек 11, и шайб 15...

Расчет и проектирование дискового долбяка и участка инструментального цеха

Сконструированное контрольное приспособление предназначено для контроля радиального биения по вершинам и впадинам зубьев долбяка (рис.3.4). В плите 7 установлена направляющая типа ласточкин хвост 12, в которой установлен штатив 8...

Расчет и проектирование калибров и контрольных приспособлений

На контрольно-измерительную плиту 8 помещен штатив 6 с индикатором часового типа 7. В пазы плиты установлены неподвижная 3 и подвижная 4 бабки, оснащенные стандартными центрами с конусом Морзе...

Стыковая сварка уголков

Процесс точечной сварки включает в себя собственно операцию сварки и ряд вспомогательных операций по поддержанию и перемещению сварного узла. Приспособление для сборки и сварки служит для увеличения точности сборки...

Технологический процесс изготовления детали "Коромысло"

Так как фиксация заготовки осуществляется наружной поверхностью вращения то в качестве приспособления выбираем призму. Данное приспособление подходит как для выполнения операций сверления, фрезерования, токарной. В момент начала обработки...

Технология обработки детали

Токарное приспособление состоит из: кронштейна, кожуха, высоких пальцев - ромбического и циллиндрического, планшайбы, плиты, центровика, болтов, противовеса, опоры и прихвата...

prod.bobrodobro.ru

Технические измерения в условиях машиностроительного производства должны оценивать качество деталей, собранных узлов и машин.

Основным назначением технических измерений является обеспечение взаимозаменяемости и предупреждение брака.

В данном дипломном проекте было разработано контрольное приспособление для определения взаимного расположения четырех отверстий М4. Сборочный чертеж приспособления изображен в графической части на чертеже ТПЖА.401511.012 СБ.

При проверке приспособление устанавливается на деталь по посадочному диаметру 52,005-0,004 в базовое отверстие детали. Затем по очереди вкручивают калибры резьбовые в контролируемые отверстия. Контролируемая деталь считается годной, если риска на поверхности калибра совместится с верхним торцом втулки.

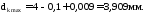

Точностной расчет контрольного приспособления

Расчет на точность контрольного приспособления сводится к расчету проходного калибра для данных диаметров.

Исходные данные: М4-7Н; Тр=0,1мм – позиционный допуск поверхности изделия в диаметральном выражении; F=9 мкм – основное отклонение; Н=4 мкм – допуск на изготовление; W=4 мкм – величина износа;

Предельные размеры измерительных элементов калибра определяются по следующим формулам.

Наибольший предельный размер измерительного элемента нового калибра рассчитывается по формуле:

(3.7)

(3.7)

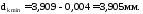

Наименьший предельный размер измерительного элемента нового калибра рассчитывается по формуле:

(3.8)

(3.8)

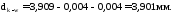

Размер предельно изношенного измерительного элемента калибра определяется по формуле:

(3.9)

(3.9)

Схемы расположения полей допусков измерительных элементов калибра представлены на рисунке 3.11

Рисунок 3.11 – Схемы расположения полей допусков измерительных

элементов калибра

ЗАКЛЮЧЕНИЕ

В результате выполнения магистерской работы был разработан технологический процесс изготовления детали «Корпус», а также приспособления для станка с ЧПУ, контрольное приспособление, были

выполнены необходимые конструкторские расчеты на точность и необходимое усилие зажима с выбором нужного диаметра пневмоцилиндров.

Использование систем автоматизированного проектирования для создания станочной оснастки является необходимым шагом на пути технического прогресса. Использование CAD/CAM систем для решения конструкторских, технологических, и других задач хоть и требует материального (для покупки и установки программного пакета, например) и временного вложений (на освоение программы),но хорошо окупает себя, так как во много раз снижает временные затраты на проектирование и подготовку производства нового изделия, документирование и при решении многих других задач; а также облегчает работу с библиотеками (банками данных) уже существующих приспособлений; спецификациями.

studfiles.net