|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Сварка взрывом: технология и схема. Сварка взрывом реферат

Сварка взрывом

Сварка взрывом - новая и перспективная разновидность сварки давлением, вызывает большой интерес инженеров-практиков самых различных отраслей.

В области теории процесса исследования выполнялись в ИЭС им. Е.О. Патона, Волгоградском политехническом институте, Белорусском республиканском НПО порошковой металлургии, НПО "ЦНИИТмаш" и др.

Сварка взрывом - процесс получения соединений под действием энергии, выделяющейся при взрыве заряда взрывчатого вещества (ВВ).

Несмотря на мгновенное протекание сварки взрывом (продолжительность порядка 10~6 с) в области соударения успевают произойти процессы, необходимые для образования новых атомных связей и прочного соединения металлов.

Эти процессы можно регулировать путем изменения параметров соударения пластин и подбором соответствующих ВВ. Сваркой взрывом можно получать соединения из разнообразных металлов и сплавов, что является - одним из ее достоинств. Номенклатура металлов, сваренных взрывом, достаточно широка (около 100 сочетаний) и постоянно расширяется.

Сварка взрывом находится сейчас в стадии разработки. Сварку взрывом используют при изготовлении заготовок биметалла, при плакировке поверхности конструкционных сталей металлами и сплавами с особыми физическими свойствами, а также при сварке заготовок и деталей из разнородных металлов.

Схема сварки взрывом имеет следующий вид.

В качестве ВВ используются гранулированные аммониты, имеющие скорость детонацииD=3000-4000 м/с.

качестве ВВ используются гранулированные аммониты, имеющие скорость детонацииD=3000-4000 м/с.

В момент взрыва вдоль слоя ВВ распространяется плоская детонационная волна, при этом продукты взрыва сообщают находящемуся за фронтом детонации участку металла импульс, под действием которого элементарные объемы с ускорением движутся к поверхности неподвижной детали и со скоростью V соударяются с ней.

момент взрыва вдоль слоя ВВ распространяется плоская детонационная волна, при этом продукты взрыва сообщают находящемуся за фронтом детонации участку металла импульс, под действием которого элементарные объемы с ускорением движутся к поверхности неподвижной детали и со скоростью V соударяются с ней.

Соударение свариваемых металлов происходит под некоторым углом , вызывает давление в десятки тысяч атмосфер. В местах соприкосновения пластин происходит совместное деформирование поверхностных слоев. Деформирование имеет характер вязкого течения и способствует тесному сближению свариваемых поверхностей.

- Так как скорость детонации ВВ конечна, точка контакта свариваемых пластин перемещается вдоль поверхности неподвижной пластины с конечной скоростью VKSD.

- Площадь метаемой пластины, как правило, больше площади основной пластины, чтобы уменьшить влияние эффекта бокового разлета продуктов взрыва при детонации плоского заряда.

Скорость соударения пластин V достигает порядка нескольких сотен метров в секунду, а в зоне соударения развиваются давления порядка 105атм (104МПа).

В следствии высоких скоростей соударения и давлений в зоне контакта происходит очистка поверхностей, их активация и образование соединения. Давление при сварке должно быть больше Рmin.

Минимальное давление, необходимое для сварки некоторых металлов:

Металл

AL

Cu

Fe

Давление при сварке Р, МПа

630

2460

6000

т, МПа

30

170

240

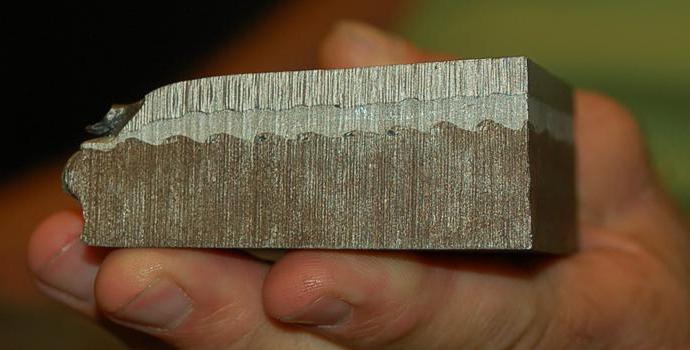

С оединение (макрошлиф) обычно имеет характерную волнообразную форму (а), но могут встречаться соединения и без волнообразования (б):

оединение (макрошлиф) обычно имеет характерную волнообразную форму (а), но могут встречаться соединения и без волнообразования (б):

Окисные пленки и другие поверхностные загрязнения дробятся и рассредоточиваются со слоями деформируемого металла.

Величина среднего-давления Р, развивающегося в зоне сварки, зависит от скорости V соударения пластин и свойств металла:

, гдеD– скорость детонации ВВ;

, гдеD– скорость детонации ВВ;

ВВ– плотность ВВ;

В– плотность металла верхней (метаемой) пластины.

Физические явления, сопутствующие сварке взрывом, структура и свойства соединений в значительной степени зависят от основных параметров сварки взрывом:

- скорость движения точки контакта VK

- скорость метания пластины Уд

- угол соударения (динамический угол встречи) у.

- давление Р

- длительность соударения

- температура в зоне соударения Т.

Скорость движения точки контакта VKпри начальном параллельном расположении пластин равнаD:VK=D.

Для обеспечения соединения при сварке взрывом необходимо соблюдать условие VK<Со, где Со - скорость звука в соединяемых металлах, т.е.D<Со, где , где Е - модуль упругости; р - плотность.

, где Е - модуль упругости; р - плотность.

Основные параметры определяют технологические параметры процесса:

1 - скорость детонации D, характеризующую ВВ

'2 - безразмерный параметр r=mВВ/mпл, гдеmВВ- масса ВВ;

mпл- масса метаемой .пластины

3 - h- сварочный зазор

4 - микрорельеф поверхностей

5 - физико-механические характеристики свариваемых металлов,

ВЗРЫВЧАТЫЕ ВЕЩЕСТВА.

Источником энергии при сварке взрывом служат ВВ, при этом энергия химического превращения ВВ переходит в механическую энергию метания, затрачивается на нагрев окружающей среды, создание в ней ударных волн.

ВВ представляют собой сравнительно неустойчивые химические соединения, которые под действием внешних факторов (давления и температуры) способны к мгновенным экзотермическим реакциям, превращающим их в сильно разогретый плотный газ.

Возбуждение химической реакции в ВВ осуществляется ударной волной, а интенсивность ее и стационарность всего детонационного процесса поддерживается энергией химической реакции за фронтом ударной волны.

Параметром ВВ, определяющим свойства ВВ, является скорость детонации.

Скорость детонации зависит от:

1 - теплоты взрывчатого превращения (Q)

, гдеk<3 - показатель адиабаты продуктов взрыва

, гдеk<3 - показатель адиабаты продуктов взрыва

2 - физические характеристики заряда:

- диаметр (толщина)

- плотность

- агрегатное состояние

- размеры частиц

- влажность

- наличие оболочки.

Сварка взрывом выдвигает ряд специфических требований к ВВ.

1 - Скорость детонации должна быть меньше скорости звука в соединяемых металлах Со и находиться в пределах от 1500 м/с до Со:

1500 < Р < Ср.

2 - В плоских зарядах ВВ большой площади и малой толщины должна быть обеспечена стабильность детонации, т.е. ddкр. С увеличениемd(диаметра), толщины заряда скорость детонации повышается, достигая максимального значения при некотором предельномd, различном для разных ВВ.

3 - ВВ должны быть максимально безопасными в обращении, недорогими и сохранять стабильность свойств в течении определенного времени.

Этим требованиям удовлетворяют:

порошкообразные смеси ВВ на основе тринитротолуола (тротила ТНТ) и аммиачной селитры Nh5NO3.

аммонит 6ЖВ с гранулированной аммиачной селитрой (АТ-1, АТ-2, АТ-3).

трехкомпонентные смеси ТНТ - Nh5NO3-NaСl(А-40, А-50) .

Скорость детонации этих зарядов (D) зависит от их толщины, состава, грануляции, влажности и т.д.

ПАРАМЕТРЫ ВВ

| Тип ВВ | Критический диаметр, мм | Насыпная плотность, 103кг/м3 | Скорость детонации, м/с |

| Аммонит 6ЖВ | 10-12 | 0,85-1,0 | 3600-4800 |

| Аммиачная селитра Nh5NO3 | 10-12 | 0,85-0,9 | 1800 |

| Аммоний + Nh5NO3 в соотношении 1:3 1:6 | 20-22 70-80 | 0,8-0,9 0,8-0,9 | 2200-3600 2000-2700 |

Инициирование взрыва в заряде осуществляется тремя способами:

детонатором (капсулем-детонатором или электродетонатором)

детонатором через детонирующий шнур

детонатором через боевик.

- Детонатор изготавливается на основе чувствительных к тепловым и механическим воздействиям ВВ (гремучей ртути Нg(ОNС)2или азида свинца РbN2) с критическим диаметром 0,01-0,02 мм.

- В последнее время разработаны высоковольтные детонаторы без инициирующих ВВ (для подрыва требуется U=10000В, которое создается взрывной машинкой типа ВМ-4).

- Детонирующий шнур содержит (12-13)х10-3кг/м ВВ, скорость детонации 6500-7000 м/с.

- В качестве боевика обычно используется аммонит или тротиловые шашки.

Высокие давления и скорости деформации, чрезвычайно интенсивный локальный нагрев и быстрый теплоотвод в зоне соединения существенным образом влияют на структуру металлов и протекающие в них процессы. Независимо от вида свариваемых металлов следует различать три типа соединений, получаемых при различных значениях параметров процесса:

П

ервый тип соединений характеризуется прямой или синусоидальной границей без образования участков литой или кристаллизационной структуры. Этот тип соединений характерен для не очень интенсивных скоростей соударения и напоминает соединения, полученные холодной сваркой.

ервый тип соединений характеризуется прямой или синусоидальной границей без образования участков литой или кристаллизационной структуры. Этот тип соединений характерен для не очень интенсивных скоростей соударения и напоминает соединения, полученные холодной сваркой.

В

торой тип - с ярко выраженным волнообразованием и наличием вихревых зон. В этих зонах обычно наблюдаются участки закристаллизовавшегося расплава с дендритной структурой и усадочными раковинами, рыхлостями. При соединении разнородных металлов в вихревых зонах происходит перемешивание металлов.

торой тип - с ярко выраженным волнообразованием и наличием вихревых зон. В этих зонах обычно наблюдаются участки закристаллизовавшегося расплава с дендритной структурой и усадочными раковинами, рыхлостями. При соединении разнородных металлов в вихревых зонах происходит перемешивание металлов.

П

ри форсированных режимах (увеличение скорости перемещения динамического угла встречиVк и динамического угла встречи) зоны расплавов расширяются до образования непрерывного слоя вдоль всей границы контактирования. Соединения с непрерывным слоем расплава относятся к третьему типу.

ри форсированных режимах (увеличение скорости перемещения динамического угла встречиVк и динамического угла встречи) зоны расплавов расширяются до образования непрерывного слоя вдоль всей границы контактирования. Соединения с непрерывным слоем расплава относятся к третьему типу.

Общим свойством всех соединений, полученных сваркой взрывом, является заметное упрочнение металлов вблизи контактных поверхностей.

Все полученные сваркой взрывом соединения можно разделить на 4 основные группы:

1 - соединения однородных металлов;

2 - металлы, образующие твердые растворы:

углеродистая сталь - коррозионностойкая сталь,

никель - медь,

никель и его сплавы - коррозионностойкая сталь.

3 - соединения металлов, имеющих ограниченную растворимость:

сталь - серебро,

сталь - медь и ее сплавы.

и нерастворимые в жидком состоянии:

сталь - свинец,

молибден - медь,

вольфрам - медь.

4 - соединения металлов, образующие при взаимодействии новые химические соединения:

сталь - алюминий и его сплавы,

сталь - титан,

сталь - цирконий,

сталь - ниобий.

На практике для определения режимов сварки разнородных металлов с большими различиями в физико-химических свойствах проводят серию опытов, что дает возможность подобрать  В(варьируя VК).

В(варьируя VК).

Особенности процесса сварки взрывом следующие:

Сварное соединение образуется в миллионные доли секунды, т.е. практически мгновенно.

Малая продолжительность сварки предотвращает возникновение и протекание диффузионных процессов, что позволяет сваривать металлы, которые при обычных процессах сварки с расплавлением образуют хрупкие интерметаллические соединения.

При сварке взрывом можно получить соединения неограниченной площади. При этом процесс сварки осуществляется легче, чем больше отношение площади соединяемой части к толщине метаемой части металла. В настоящее время осуществлены соединения площадью до 15-20 м2.

Сварка взрывом начинает применяться для стыковых и нахлёсточных соединений, для получения из порошков монолитных металлов и сплавов. Затруднена сварка малопластичных и хрупких материалов (чугун, высокопрочные титановые сплавы).

Заготовки перед сваркой не должны иметь значительного прогиба, не более 2-Змм на 1м длины. Поверхности должны быть зачищены до металлического блеска, для титана и аустенитных сталей допускается травление свариваемых поверхностей.

Непосредственно перед сваркой соединяемые поверхности обезжириваются, т.к. наличие масляных пленок препятствует образованию сварного соединения.

Зазоры между плоскими свариваемыми заготовками устанавливаются с помощью проволочных штырей. Сварку осуществляют на открытых полигонах при мощных зарядах ВВ в несколько сотен кг, или в специальных производственных помещениях (вакуумных камерах).

Технологические схемы сварки взрывом различных соединений имеют следующий вид:

а) сварка многослойных соединений

б) наружная облицовка цилиндрических тел

кольцевым зарядом

в ) приварка труб к трубным решеткам теплообменников

) приварка труб к трубным решеткам теплообменников

Схема взрывного плакирования внутренних поверхностей.

заготовка основного металла;

плакирующая обечайка;

детонирующий шнур;

электродетонатор;

рабочий заряд ВВ;

вспомогательный заряд ВВ;

подставка (торы).

Металлические взрывные камеры.

Для локализации продуктов взрыва и поражающих факторов. В НПО "АНИТИМ" разработаны и изготовлены тонкостенные камеры =5-10мм для лабораторных работ и рассчитанные на ВВ=0,25-5кг массы, диаметрЗм.

В ФРГ создана камера V=600м3 со столом 6х3 м, а в России камера10,5м введена в опытно-промышленную эксплуатацию (mВВ50кг).

Пироструйный резак (ПСР)(СКТБ "ТЕХНОЛОГ", г. С. Петербург)

Резка конструкционных материалов струей продуктов сгорания пиротехнических составов предназначена для резки стальных тросов, арматуры, кабелей и других видов работ. От других средств резки .(электродуговая, плазменная, газокислородная и т.д.) отличается независимостью от внешних источников энергии, автономностью и небольшой массой.

в

оспламеняющее устройство

оспламеняющее устройствокорпус

заряд ПС

сопло

ПСР могут использоваться при аварийно-спасательных работах, в наземных условиях и под водой.

Температура струи составляет 3000-3300 °К. Процесс резки идет по тепловому механизму, в условиях "сложной теплоотдачи". При ПС=100г способны разрезать стальную арматуру 25-З0мм.

studfiles.net

Сварка взрывом: технология и схема

Сварка взрывом представляет собой соединение элементов методом направленного энергетического взрыва и относится к категории взрывной обработки металла.

Описание

Работа с данной методикой требует определенного расположения деталей, в частности элемент-мишень и часть, подвергаемая обработке, располагаются параллельно либо под установленным углом.

В процессе движения взрыва детали на высокой скорости ударяются друг о друга и формируют сварочное соединение, надежность которого достигается деформационными изменениями на поверхности. Ввиду высокой скоротечности метода отсутствует объемная диффузия.

Сварка взрывом приобрела наибольшее распространение в сфере обработки разнородных металлов и сплавов.

Главным условием является тщательное проведение подготовительных работ, в которые входит скрупулезное обезжиривание элементов и зачистка, впоследствии они проходят через сваривание до формирования металлического блеска.

Схемы

Существует множество разнообразных схем технологических работ. Они объединены воздействием детонационных продуктов на мишень и ударом с другими поверхностями. Все разновидности схем основываются на двух первоначальных, которые имеют принципиальные отличия, - это параллельная и угловая.

Любые виды сплавов и стали позволяют создать биметалл, сварка взрывом в этом случае не меняет структурных характеристик материала и исходные габариты изделий, благодаря чему отсутствует необходимость в дополнительной проверке соответствия имеющимся свойствам. Готовые поверхности не имеют волнообразных дефектов и подлежат термической обработке только в случае наличия напряжения в месте сварки. При этом производство характеризуется минимальным количеством отходов и стоимостью, которая не меняется от поставляемых партий и марки материала.

Сварка взрывом: преимущества и недостатки

Обработка металлов приобрела достаточное распространение за счет следующих положительных сторон:

- формирование композитов армированного вида;

- использование для пакетов со множеством слоев;

- сварка материалов, являющихся разнородными по отношению друг к другу, к примеру, сталь – титан;

- низкий расход;

- экономичность.

Несмотря на множество достоинств, не обошлось без недостатков, основным из которых является заметный воспроизводимый шум, из-за чего возникает необходимость в достаточном удалении от жилых и общественных зданий, также присутствует сложность хранения и транспортировки, вызванная опасностью взрыва.

Материалы

Для проведения работ используются насыпные взрывные вещества, к числу которых относится селитра, аммониты, гранулит и другие. Масса веществ, применяемых в современных технологичных процессах, может варьироваться от нескольких сотен килограмм до одного грамма.

Сварка металлов взрывом характеризуется выделением энергии, основная часть которой выходит в окружающее пространство в виде ударных волн, также возможно излучение в виде возмущений сейсмического характера и осколков с широким радиусом разброса.

Процесс должен производиться на достаточном расстоянии от жилых построек в специализированных камерах и на полигонах, это вызвано наличием ударной волны – неизбежным фактором с высокой опасностью и поражающим воздействием.

Что нужно знать

Главная особенность заключается в возможности обработки металлических поверхностей любых видов. Выбранные соединения могут обладать любыми размерами, что является дополнительным преимуществом. Сварка взрывом, схема которой представлена выше, обеспечивает моментальное получение качественного соединения, которое образуется менее чем за миллионную долю секунды.

Стоит отметить, что в случае необходимости вторичного нагрева готовых поверхностей следует помнить про высокий риск развития активной диффузии, она может появиться в месте полученного ранее соединения. Из-за этого присутствует высокая вероятность существенного понижения характеристик прочности и надежности, в особенности при условии воздействия высокого температурного диапазона.

Для предотвращения подобных пагубных изменений в процессе соединения используются специальные промежуточные прослойки на металлической основе, при этом поверхности, проходящие обработку, и применяемые дополнения не формируют химических соединений. В качестве примера можно привести сварку титана и стали, в данном случае такие материалы, как ванадий или тантал применяются в качестве специальной прослойки.

Условия

Технология сварки взрывом имеет сходство с соединением под воздействием давления, общие черты особенно заметны в некоторых моментах методики.

Процесс должен производиться при создании определенных условий, без них выполнение задачи становится невозможным. В первую очередь должен учитываться высокий диапазон температур, он необходим для уменьшения времени, затрачиваемого на выполнение работ. Поверхности, подвергаемые обработке, должны характеризоваться пластическими деформациями. Также они должны плотно соединяться друг с другом. Соблюдение требований, указанных выше, обеспечивает качественное соединение.

Метаемая пластина, движимая по отношению к другой, которая остается в неподвижном состоянии, в момент удара обладает удельным количеством кинетического заряда, приходящимся на единицу обрабатываемой плоскости.

В случае если сварка взрывом характеризуется одновременным перемещением элементов, характеристики упругости и надежности соединения снижаются до минимальных значений.

Скорость

Уровень получаемых свойств, которые обеспечивает сварка взрывом, в большей мере зависит от скорости метательного процесса. При невысокой скорости практически отсутствует вероятность образования соединения, несмотря на полное соблюдение других основных условий.

Стоит отметить, что несоответствующие скорости контакта не являются препятствием для получения качественных и надежных готовых изделий при условии наличия подходящей скорости метания, рассчитанной заранее. Данный параметр оказывает прямое воздействие на вид места, подвергаемого соединению, то есть обрабатываемая зона меняет характеристики тепловой концентрации в соответствии со скоростью.

Расчеты, как правило, имеют экспериментальных характер, так как в данной сфере отсутствует установленная методика определения режимов. Это вызвано тем, что в настоящее время еще не создана теория данного технологического процесса по причине невозможности полного изучения, и сложностью предварительного определения всех нюансов поведения металлических поверхностей и взрывной волны. То есть каждый отдельный случай требует создания рассчитанного режима и собственной методики работ.

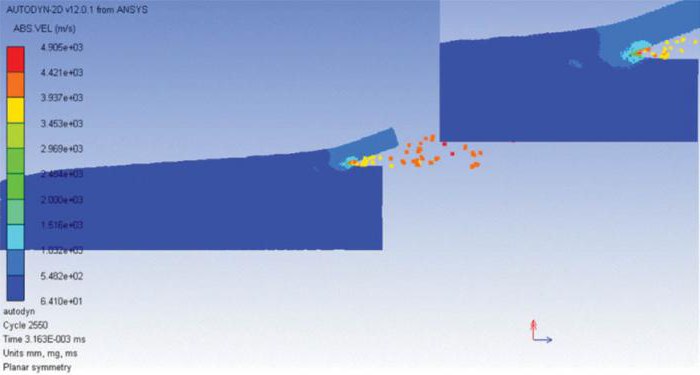

Изучение эффективности

Программа Autodyn относится к категории программного обеспечения универсального вида, разработанного для анализа процессов, характеризующихся высокой нелинейностью и быстрым завершением. Они могут быть связаны с влиянием осколков, ударной волны и других поражающих факторов на средства личной защиты или же с характеристиками изменения конструкций при разрушающем воздействии, к примеру, сварка взрывом. Autodyn, таким образом, позволяет провести быструю оценку эффективности используемых сегодня оборонных систем и методов обеспечения безопасности без дополнительных затрат.

fb.ru

Сварка взрывом — реферат

Введение

Сварка взрывом относится к разновидности сварки давлением, и представляет собой процесс образования соединения соударяющихся металлических тел, разгоняемых продуктами детонации взрывчатого вещества. Сварка взрывом — сравнительно новый перспективный технологический процесс, позволяющий получать биметаллические заготовки и изделия практически неограниченных размеров из разнообразных металлов и сплавов, в том числе тех, сварка которых другими способами затруднена.

Сварка взрывом — процесс получения соединения под действием энергии, выделяющейся при взрыве заряда взрывчатого вещества (ВВ). Принципиальная схема сварки взрывом приведена на рис. 1. Неподвижную пластину (основание) 4 и метаемую пластину (облицовку) 3 располагают под углом α = 2–16° на заданном расстоянии h = 2–3 мм от вершины угла. На метаемую пластину укладывают заряд ВВ 2. В вершине угла устанавливают детонатор 1. Сварка производится на опоре 5.

Рис. 1. Угловая схема сварки взрывом до начала (а) и на стадии взрыва (б)

1.Достоинства сварки

Достоинства сварки взрывом, которые характеризуют ее как конкурентоспособный способ соединения разнородных металлов, заключаются в следующем: Высокопроизводительный и экономичный процесс, позволяющий получать соединения разнородных металлов и сплавов с прочностью на уровне прочности основных металлов (сталь + титан, сталь + алюминий, алюминий + медь и т.д.).

Сварка взрывом может осуществляться на больших площадях, ограничиваемых только размерами используемых листов.

Толщина плакирующего слоя может изменяться в широких пределах (от 0,05 до 30 мм).

2.Схема сварки взрывом

На опоре 5 располагают основную пластину 4, над которой с определенным зазором h устанавливают метаемую пластину 3. На метаемый слой укладывают заряд взрывчатого вещества высотой Н - 2 и закрепляют детонатор 1.

При инициировании ВВ по заряду распространяется детонационная волна со скоростью детонации D. Под действием высокого давления расширяющихся продуктов взрыва 6 отдельные участки метаемой пластины последовательно приобретают скорость порядка нескольких сотен метров в секунду, поворачиваются относительно своего первоначального положения исоударяются со скоростью Vc с неподвижной пластиной. В результате косого соударения пластин при правильно выбранных параметрах процесса в зоне контакта происходят частичная очистка соединяемых поверхностей, их активация и образование соединения со скоростью Vк с характерной волнообразной границей раздела слоев.

Рисунок 2.Схема сварки взрывом.

3.Технико-экономические преимущества

Сварка взрывом, являясь по сути «холодной сваркой», позволяет соединять между собой металлы с различными физико-механическими характеристиками, например, легкоплавкие металлы и сплавы со сталью и другими тугоплавкими материалами, чего трудно достичь другими методами. При этом, сварку взрывом можно использовать как первоначальный этап по производству биметаллических материалов, производя в дальнейшем прокатку биметаллических заготовок до необходимых размеров.

Рулонный способ в сравнении с традиционной сваркой взрывом в десятки раз повышает производительность технологического процесса и может быть использован в автоматизированных производственных процессах с дальнейшей прокаткой, штамповкой и другими способами обработки. 2

Области применения Черная и цветная металлургия, машиностроение.

Использование биметалла сталь-медь в изготовлении деталей рудотермических печей позволяет существенно увеличить срок службы последних, повышает надежность оборудования. Применение биметаллов сталь-медь, сталь-цирконий и др. для изготовления изложниц повышает надежность и срок службы оборудования. Возможность соединения сваркой взрывом сталь-алюминиевые сплавы используют при производстве электродов в алюминиевой промышленности, а замена баббитов в тяжелонагруженных подшипниках скольжения дизельных двигателей на подшипники скольжения сталь – сплав АО20 позволяет увеличить срок службы и затраты на изготовлении.

4.Технология сварки взрывом

В современных процессах металлообработки взрывом применяют заряды ВВ массой от нескольких граммов до сотен килограммов. Большая часть энергии, выделяющейся при взрыве, излучается в окружающую среду в виде ударных волн, сейсмических возмущений, разлета осколков. Воздушная ударная волна — наиболее опасный поражающий фактор взрыва. Поэтому сварку взрывом производят на полигонах (открытых и подземных), удаленных на значительные расстояния от жилых и промышленных объектов, и во взрывных камерах (см. рис.3 ).

Рис.3 . Общий вид камеры для сварки взрывом

После инициирования взрыва детонация распространяется по заряду ВВ со скоростью D нескольких тысяч метров в секунду.

Под действием высокого давления расширяющихся продуктов взрыва метаемая пластина приобретает скорость νH порядка нескольких сотен метров в секунду и соударяется с неподвижной пластиной под углом у, который увеличивается с ростом отношения νн/D. В месте соударения возникает эффект кумуляции — из зоны соударения выбрасывается с очень высокой скоростью кумулятивная струя, состоящая из металла основания и облицовки. Эта струя обеспечивает очистку свариваемых поверхностей в момент, непосредственно предшествующий их соединению. Со свариваемых поверхностей при обычно применяемых режимах сварки удаляется слой металла суммарной толщиной 1–15 мкм.

Соударение метаемой пластины и основания сопровождается пластической деформацией, вызывающей местный нагрев поверхностных слоев металла. В результате деформации и нагрева развиваются физический контакт, активация свариваемых поверхностей и образуются соединения.

Исследование пластической деформации в зоне соударения по искажению координатной сетки показало, что прочное соединение образуется только там, где соударение сопровождается взаимным сдвигом поверхностных слоев метаемой пластины и основания. Там же, где взаимный сдвиг отсутствовал, и в частности в зоне инициирования взрыва, прочного соединения не было получено. Очевидно, что «лобовой» удар метаемой пластины в основание без тангенциальной составляющей скорости и сдвиговой деформации в зоне соединения не приводит к сварке.

Соединяемые поверхности перед сваркой должны быть чистыми (в особенности по органическим загрязнениям), так как ни действие кумулятивной струи, ни вакуумная сдвиговая деформация при соударении полностью не исключают вредного влияния таких загрязнений.

Сварка взрывом дает возможность сваривать практически любые металлы. Однако последующий нагрев сваренных заготовок может вызвать интенсивную диффузию в зоне соединения и образование интерметаллидных фаз. Последнее приводит к снижению прочности соединения, которая при достаточно высоких температурах может снизиться практически до нуля. Для предотвращения этих явлений сварку взрывом проводят через промежуточные прослойки из металлов, не образующих химических соединений со свариваемыми материалами. Например, при сварке титана со сталью используют в качестве промежуточного материала ниобий, ванадий или тантал.

Сварка взрывом применяется для плакирования стержней и труб, внутренних поверхностей цилиндров и цилиндрических изделий (рис. 4). При плакировании стержней трубу 1 (рис. 5 а) устанавливают с зазором на стержень 2. Внутреннюю поверхность трубы и наружную поверхность стержня механически обрабатывают и обезжиривают.

Рис. 4. Плакированный взрывом подпятник пресса

На наружную поверхность трубы помещают заряд взрывчатого вещества 3, инициирование которого производят по всему сечению одновременно так, чтобы взрыв распределялся по заряду нормально его оси. Для создания такого фронта используют конус из ВВ с детонатором 4 в его вершине. Для изоляции зазора от продуктов детонации и центрирования трубы относительно стержня в верхней её части устанавливается металлический конус 5. В случае плакирования трубных заготовок 6 внутрь их устанавливается стержень 2. Толщина плакирующей трубы может быть от 0,5 до 15 мм, а диаметр теоретически не ограничивается.

При плакировании внутренних поверхностей используется схема, показанная на рис. 5, б. Она предусматривает размещение плакируемой трубы 1 в массивной матрице 2. Внутрь трубы 1 с зазором устанавливают плакирующую трубу 3 с зарядом ВВ 4, инициируемого детонатором 5. Для внутреннего плакирования крупногабаритных труб и цилиндрических изделий ответственного назначения применяют вместо массивной матрицы 2 дополнительный заряд, расположенный на наружной поверхности плакируемого цилиндра и взрываемый одновременно с внутренним зарядом.

Рис. 5. Схема плакирования взрывом стержня (а) и внутренней поверхности трубы (б)

5.Физические явления

Физические явления, сопутствующие сварке взрывом, зависят от величины основных параметров высокоскоростного соударения. К ним относятся: 1) кинематические параметры: скорость метаемой пластины V0, угол соударения γ, скорость точки контакта Vк; 2) физические параметры: давление, длительность соударения, температура и т.п. Для получения соединения при сварке взрывом необходимо выполнение

двух условий: -давление при соударении должно достичь определенной величины; -скорость перемещения точки соударения должна быть меньше скорости звука. Давление при соударении зависит от скорости движения пластины, а равновесная скорость движения пластины от соотношения с/m, где с — масса заряда, m — ускоряемая масса. Скорость перемещения точки соударения не должна превышать скорости звука в металле по следующим причинам. Когда две пластины первоначально параллельны, и детонация распространяется с одного конца, скорость перемещения точки соударения равна скорости детонации заряда. Скорость ударной волны приближается к скорости звука в материале пластины (например, в алюминии — 5240 м/с, в меди — 3580 м/с). Если скорость детонации больше скорости звука, то отраженная звуковая волна может разрушить только что созданное сварное соединение. Поэтому подбирают такое взрывчатое вещество (ВВ) (аммониты, гранулиты, зерногранулиты), чтобы скорость детонации была от 2500 до 3600 м/с, тогда отраженная звуковая волна ударяется о свариваемую плоскость раньше, чем давление взрыва ударом соединит верхнюю пластину с нижней. Большинство технологических схем сварки взрывом основано на использовании направленного (кумулятивного) взрыва. Кумулятивность осуществляется тем, что свариваемые детали располагаются под некоторым углом α = 2–16° с начальным расстоянием друг от друга в вершине угла h = 2–3 мм. Следует учесть, что воздушная кумулятивная струя во всех случаях движется с большей скоростью, чем звуковая и детонационная. Эта струя, направленная из острия угла α в сторону его раствора, обладает давлением порядка 1011 Па (от нескольких сот до миллиона атмосфер). Благодаря такому огромному давлению и весьма большой скорости (6000–7000 м/с) высокотемпературная кумулятивная струя производит прежде всего идеальную очистку поверхности пластин от любого вида загрязнений.

Вывод

Сварка взрывом — метод сварки на основе использования энергии взрыва; разновидность обработки металлов взрывом.

При сварке взрывом привариваемая (метаемая) деталь располагается под углом к неподвижной детали-мишени (основанию) или параллельно ей (в большинстве случаев) и приводится в движение контролируемым взрывом, в результате чего с большой скоростью соударяется с ней; соединение образуется за счет совместной пластической деформации поверхностей.

Сварка взрывом применяется для соединения деталей из разнородных металлов, в частности для плакирования.

referat911.ru

Сварка взрывом

Количество просмотров публикации Сварка взрывом - 90

Сварка взрывом разработана в СССР в 1946 ᴦ. академиком М. А. Лаврентьевым.

Принцип сварки. Сварка взрывом - процесс получения соединения под действием энергии, выделяющейся при взрыве заряда взрывчатого вещества (ВВ). Принципиальная схема сварки взрывом приведена на рис. Неподвижную пластину (основание) 4 и метаемую пластину (облицовку) 3 располагают под углом α = 2-16° на заданном расстоянии h = 2-3 мм от вершины угла. На метаемую пластину укладывают заряд ВВ 2. В вершине угла устанавливают детонатор 1. Сварка производится на опоре 5.

Угловая схема сварки взрывом до начала (а) и на стадии взрыва (б)

В современных процессах металлообработки взрывом применяют заряды ВВ массой от нескольких граммов до сотен килограммов. Большая часть энергии, выделяющейся при взрыве, излучается в окружающую среду в виде ударных волн, сейсмических возмущений, разлета осколков. Воздушная ударная волна - наиболее опасный поражающий фактор взрыва. По этой причине сварку взрывом производят на полигонах (открытых и подземных), удаленных на значительные расстояния от жилых и промышленных объектов, и во взрывных камерах (см. рис. 3.50).

Границы применимости:

- размеры : S = 0,5 – 25 мм.

- материал : углеродистые высоколегированные стали, алюминий, медь никель титан.

- область ипользования : внешнее и внутреннее покрытие(плакирование) ёмкостей и труб, матриц прессов, производство реакторов, химическое приборостроение.

- параметры : скорость распространения ударной волны 400 – 900 мм/с, давление 100 – 1000 МПа, температура 800 – 900о С, маса ВВ 20г – 4,5кг, угол 7о – 50о – сталь, 10о – Al.

Cварка трением(R-)

Принцип сварки. Сварка трением это разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия (рисунок 1).

Схема сварки трением

Процесс образования сварного соединения:

1. Вследствие действия сил трения сдираются оксидные плёнки;

2. Наступает разогрев кромок свариваемого металла до пластичного состояния, возникает временный контакт, происходит его разрушение и высокопластичный металл (металл шва)* (см.рисунок 1) выдавливается из стыка;

3. Прекращение вращения с образованием сварного соединения.

В этом способе вращаемую деталь располагают в маховике, который раскручивают до заданной скорости, детали соединяют и сварка завершается остановкой вращения маховика.

Границы применимости:

размеры - мм,

мм.

материалы – низкоуглеродистая сталь, алюминий, медь.

параметры - МПа, скорость вращения 300-3000 об/мин, t=1-100 с, продолжительность выдержки 1-10 сек.

Достоинства инерционной сварки трением:

· Не требуется большой мощности;

· Быстрота сварки, меньшая зона разогрева, вследствие точного дозирования энергии.

Холодная сварка(KP-)

Принцип сварки. Способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками. Сварка осуществляется с помощью специальных устройств, вызывающих одновременную направленную деформацию предварительно очищенных поверхностей и нарастающее напряженное состояние, при котором образуется монолитное высокопрочное соединение.

Холодной сваркой можно соединять, к примеру, алюминий, медь, свинец, цинк, никель, серебро, кадмий, железо. Особенно велико преимущество холодной сварки перед другими способами сварки при соединении разнородных металлов, чувствительных к нагреву.

Качество сварного соединения определяется исходным физико-химическим состоянием контактных поверхностей, давлением (усилием сжатия) и степенью деформации при сварке. Оно также зависит от схемы деформации и способа приложения давления (статического, вибрационного). Учитывая зависимость отсхемы пластической деформации заготовок сварка должна быть точечной, шовной и стыковой.

Читайте также

Сварка взрывом – это сварка, при которой соединение осуществляется за счёт давления, вызванного взрывом, приводящим к соударению свариваемых заготовок, одна из которых неподвижна и служит основанием, а другая – метаемым элементом. При сварке взрывом на отдельных... [читать подробнее].

В последнее время в технике все более широкое распространение находит процесс сварки с использованием энергии взрыва. Сварка взрывом находит применение при соединении труб, приварке их к трубным доскам теплообменных аппаратов. К готовым изделиям приваривают... [читать подробнее].

Способ сварки взрывом позволяет получать соединения на большой площади в течение очень короткого времени и не требует сложного оборудования (рис. 6.14.). При взрыве заготовка 3 движется по направлению к неподвижной пластине 4, со скоростью 2000 м/сек. Прочность соединений... [читать подробнее].

В последнее время в технике все более широкое распространение находит процесс сварки с использованием энергии взрыва. Сварка взрывом находит применение при соединении труб, приварке их к трубным доскам теплообменных аппаратов. К готовым изделиям приваривают... [читать подробнее].

Сварка осуществляется сближением атомов свариваемых изделий на расстояние действия межатомных сил за счёт энергии, выделяемой при взрыве. С помощью данного способа сварки часто получаютбиметаллы. Ультразвуковая сварка металлов Сварка осуществляется сближением... [читать подробнее].

Способ сварки взрывом позволяет получать соединения на большой площади в течение очень короткого времени и не требует сложного оборудования (рис. 6.14.). При взрыве заготовка 3 движется по направлению к неподвижной пластине 4, со скоростью 2000 м/сек. Прочность соединений... [читать подробнее].

Сварка взрывом разработана в СССР в 1946 г. академиком М. А. Лаврентьевым. Принцип сварки. Сварка взрывом - процесс получения соединения под действием энергии, выделяющейся при взрыве заряда взрывчатого вещества (ВВ). Принципиальная схема сварки взрывом приведена на рис.... [читать подробнее].

Сварка осуществляется сближением атомов свариваемых изделий на расстояние действия межатомных сил за счёт энергии, выделяемой при взрыве. С помощью данного способа сварки часто получаютбиметаллы. Ультразвуковая сварка металлов Сварка осуществляется сближением... [читать подробнее].

Применение бризантного действия взрыва ВВ. Способы ведения взрывных работ Было замечено, что при взрывах разлетающиеся куски металла, ударяясь об окружающие металлоконструкции, иногда прочно привариваются к ним. Проведенные исследования позволили создать... [читать подробнее].

referatwork.ru

Сварка взрывом — курсовая работа

Содержание

Введение 6

1 Сущность метода и основные области применения 10

2 Технология сварки взрывом и технологические возможности метода 16

3 Технологические схемы сварки и технологии изготовления плакированных плит взрывом, штамповка взрывом 23

Заключение 30

Список литературы 33

Реферат

Курсовой проект 33 страниц, 8 рисунков, 1 таблицы, 20 источников.

Ключевые слова: сварка взрывом, штамповка взрывам, биметаллы, плакированный металл, плакирование взрывом, пластическая деформация, сварное соединение, взрывчатое вещество канальный эффект, фрагментация, вихревая структура.

Объектом исследования является сварка взрывом, ее области применения, технологические схемы сварки.

Цель работы – изучение технологии сварки взрывом, области ее применения, оборудование применяемое при сварке а так же перспективы развития сварки взрывом.

Выпускная квалификационная работа выполнена в текстовом редакторе Мicrosoft Word 7.0 и представлена на дискете 3,5" (в конверте на обороте обложки).

Введение

Динамическое развитие и прогресс многих отраслей промышленности напрямую связаны с созданием новых материалов, сочетающих в себе высокие технико–эксплуатационные свойства с хорошей технологичностью их изготовления и низкой себестоимости производства [10, стр 4]

Истрия открытия сварки взрывом. История открытия сварки взрывом интересна и поучительна. Схватывание тел при соударении с большими скоростями наблюдали давно. Еще в годы Первой мировой войны имелись свидетельства о «прилипании» снарядов к металлическим преградам. Одной из первых известных научному сообществу работ, в которых описывалось явление сварки двух латунных дисков под действием детонации взрывчатого вещества, была статья Л.Р. Карла, опубликованная в США в 1944г. В 1944 – 1946 гг. в СССР при изучении кумулятивного эффекта группа исследователей под руководством академика М.А. Лаврентьева было получено монолитное соединение двух собранных соосно и обжатых наружным зарядом взрывчатого вещества металлических конусов. На поверхности соединения наблюдались характерные для сварки взрывом волны. К сожалению, эти работы по разным причинам не получили тогда своего дальнейшего развития. Да и промышленность того времени еще не была готова к использованию уникальных возможностей нового вида сварки – получению биметаллических и многослойных композиционных материалов.

Второе «рождение» сварки взрывом, теперь уже совсем не случайное, совпало с бурным развитием новых отраслей промышленности и, в первую очередь, космической, атомной энергетики, химической, которые остро нуждались в высококачественных биметаллических и многослойных материалах, сочетающих в себе высокую удельную прочность, технологичность изготовления и достаточно низкую стоимость. В 1958 – 1959 гг. сообщения о сварке взрывов практически одновременно делают Д. Пирсон и В. Филипчук с соавторами. В. Филипчук утверждал, что наблюдал частичную приварку листов к металлической матрице при штамповке взрывом еще в 1957 г. Однако предложенная и запатентованная им схема сварки путем подрыва взрывчатого вещества, погруженного в емкость с водой, установленную над свариваемыми пластинами, оказалась на практике не пригодной. Примерно в то же время исследования по сварке взрывом начались в концерне «Дюпон де Немур» (США), а позднее, в 1961 г., и в Стэндфордском исследовательском институте (США).

Работы по сварке взрывам в СССР начались в 1961 г. в Институте гидродинамики СО АН СССР (Новосибирск). Группой исследователей в составе В.С. Седых, А.А. Деребаса, Е.И. Биченкова, Ю.А. Тришина, руководимой академиков М.А. Лаврентьевым, были выполнены первые опыты, в которых удалось получить качественные сварные соединения. В статье авторы высказали предположения о возможной природе образования соединения. В.С. Седых, а также профессор П.О. Пашков, уже работая с 1962 г. в Волгоградском политехническом институте, заложили основы научной школы по металлообработки взрывом. Начались широкие исследования нового и перспективного технологического процесса. Позднее изучение сварки взрывам продолжилось и активно развивалось научными коллективами Института электросварки имени Е.О. Патона, Белорусского политехнического института, Алтайского НИИ технологии машиностроения, Московского института стали и сплавов.

В первых научных публикациях можно было встретить высказывания об исключительности и даже уникальности нового способа соединения металлов, не вписывающегося из – за своей внешней экзотичности в ряд известных способов сварки в соответствии с существующей классификацией. Однако многочисленными исследованиями большой группы ученых и специалистов из различных мировых научных центров было доказано, что процесс сварки взрывом не является каким – то особым, отдельно стоящим способом, а относится к твердофазным, бездиффузионным способам сварки давлением, в грубом упрощении родственным к сварке ковкой – древнейшим способом соединения металлов. Различия заключаются лишь в значениях давления и скоростей протекания деформационных процессов в зоне контакта металлов, а следовательно, и в механизмах их реализации.

Сварка взрывом, в силу присущей ей особенностей является одним из самых эффективных, а в ряде случаев единственно возможным путем создания высококачественных биметаллических и многослойных композиционных материалов. Внешне простой, а по своей физической сущности очень сложный, затрагивающий многие фундаментальные разделы наук о материалах, газо – и гидродинамики, физики прочности и др., процесс сварки взрывом крайне быстротечен и своеобразен и, на первый взгляд, мало похож на другие способы соединения металлов.

Высокоскоростное соударение тел при сварке взрывом сопровождается рядом замечательных эффектов: явлением волнообразования, кумуляции и схватывания тел. При этом в зоне соударения протекают интенсивные узколокализованные пластические деформации обычно в виде волн, фиксируемых на границе раздела металлов. Соединение тел происходит без расплавления металла, диффузионных процессов, а получаемые соединения отличаются исключительно высокой прочностью, даже при сварке металлургически не совместимых материалов. С помощью сварки взрывом впервые стало возможным получать равнопрочные соединения титана со сталью, циркония со сталью и других композиций на практически не ограниченных площадях.

Под термином «сварка взрывом» принято подразумевать явление прочного соединения соударяющихся под некоторым углом поверхностей металлических тел, по крайней мере одного из которых разгоняется до скоростей 150…1000 м/с продуктами детонации взрывчатого вещества. При этом следует отметить, что собственно взрыв, а точнее энергия расширяющихся продуктов детонации, в данном процессе играет всего лишь вспомогательную роль, обеспечивающую ускоренное перемещение тел относительно друг друга и их соударение.

Физическая природа источников такого ускорения тел может быть самой разнообразной: электромагнитное поле (при магнитно – импульсной сварке), энергия порохового зарядов орудийном стволе, энергия взрыва электрического проводника при пропускании через него тока и даже энергия выстрела монтажного пистолета, способна обеспечить точечную сварку. Но во всех случаях суть протекающих при высокоскоростном соударении процессов и явлений в твердых телах остается не именной.

1 Сущность метода и основные области применения.

Сварка взрывом - метод соединения материалов давлением, использующий энергию разложения взрывчатого вещества. Под воздействием продукта разложения взрывчатого вещества заготовки с большими скоростями соударяются. Между свариваемыми поверхностями создается подобие кумулятивной струи, уносящей с них загрязнения, а высокие сжимающие давления обеспечивают физический контакт и возникновение металлических сил связи в результате пластического деформирования и активации атомов в приповерхностных полях [1, стр 490].

При сварке по одной из основных схем, получившей название угловой, не подвижную пластину и метаемую пластину располагают под некоторым углом α по отношению к друг другу так, что их краях, обращенные к вершине угла, образуют зазор h. Взрывчатое вещество укладывается ровным слоем на поверхность метаемой пластины. Взрыв инициируют детонатором, при подрыве которого вдоль слоя взрывчатого вещества распространяется плоская детонационная волна с постоянной скоростью, исчисляемой несколькими тысячами метров в секунду. С такой же скоростью перемещается область с высоким давлением продуктов разложения взрывчатого вещества, значения которого в начальный момент могут достигать нескольких атмосфер. Давление за фронтом снимается волнами разрежения, распространяющимися во все стороны и во все стороны и сообщающимися во все стороны и сообщающими каждому элементарному объёму метаемой заготовки импульс силы, направленной по нормали к ее начальному положению. Под давлением продуктов детонации эти элементарные объемы получают ускорение.

Часть же пластины, находящейся впереди фронта, в силу инерции сохраняет свое первоначальное положение. Движение части пластины вызывает ее деформацию (перегиб) вблизи фронта. При соударении со второй заготовкой наблюдается второй перегиб. Образующийся между свариваемыми поверхностями угол γ=α+β зависит от соотношения значений скоростей детонации D и движения пластины Vo.

В точке (линии) соударения возникают огромные контактные напряжения, значительно превосходящие предел текучести свариваемого материала при статическом нагружении. Эти напряжения вызывают пластическое деформирование поверхностных слоев соединяемых заготовок. Наличие тангенциальной составляющей скорости Vk приводит к сдвиговым перемещениям в зоне соударения, составляющим доли миллиметра.

Таким образом, при соударении заготовок создаются условия для очистки поверхности, активации атомов в приповерхностных слоях и образования физического контакта за счет пластической деформации. Сварки проводится на опоре (металл, песок).

В большинстве случаев сварки наблюдается волнообразность зоны соединения, по-видимому, неустойчивостью кумулятивной струи. Микро рентгеновский анализ зоны сварки говорит о без диффузионном ее характере. Под воздействием высоких давлений и резкой локализации повышения температуры в зоне сварки может наблюдаться появление новых фаз. В близи границ раздела имеет место неширокая (10…100 мкм) зона наклепанного металла. Поверхностный слой метаемой заготовки, испытывающий непосредственное воздействие продуктов детонации, также подвергается наклепу. Неравномерная деформация заготовок приводит к появлению остаточных напряжений. Волнообразный характер границ, наклеп металла и механическое перемешивание способствуют повышению прочности соединения.

Получение композиционных материалов с использованием энергии взрывчатых веществ позволяет расширить возможности создания новых материалов, сочетающих высокие технико-эксплуатационные свойства, технологичность изготовления и низкую себестоимость производства [ 2, стр 42].

Разработан способ взрывного компактирования порошковых материалов, при котором порошковый материал располагают в зазоре между трубными заготовками или трубной заготовкой и сердечником, снаружи располагают заряд взрывчатого вещества, в результате детонации которого получают композиционный материал в виде цилиндра или трубки, состоящей, как правило, из трех слоев: наружного и внутреннего слоев из материала исходных заготовок и промежуточного из скомпактированного взрывом порошка.

В отечественном машиностроении накоплен значительный опыт плакирования, получения биметаллических заготовок и деталей. В частности освоено плакирование листов толщиной 70…100 мм, площадью 10..20 м2 для сосудов давления ответственного назначения. Есть опыт получения в промышленном масштабе сваркой взрывом деталей узлов трения, сталеалюминевых штырей электролизеров алюминия, биметалла сталь-медь, трехслойных заготовок с габаритными размерами 4200×1200×125 мм и толщиной плакирующих листов коррозионностойкой стали, равной 12,5 мм. Сварка взрывом широко используется для получения слоистых заготовок с последующей прокаткой [3 стр 49].

За 50 лет были разработаны способы получения сваркой взрывом микроточечных соединений для электроники, стыковых соединений труб для газовой промышленности, соединение труб с трубными дисками для энергетики, все виды точечных соединений, в том числе и нахлесточные стыковые швы для металлических бритвенных лезвий. Исключением стало изготовление плакированных плит и переходников из разнородных металлов.

Патентуется способ изготовления с внутренними полостями (теплообменники, химического оборудования). Центральный полостеобразующий элемент, удаляемый после сварки взрывом, выполняют из хрупкого материала, дробящегося в процессе взрывного воздействия. Сварку взрывом осуществляют при заданных скоростях детонации взрывчатого вещества и скорости соударения трубчатой оболочки с полостеобразующими элементами. В качестве хрупкого элемента используют стекло. Способ обеспечивает получение цельносварного изделия с внутренними полостями без нарушения осевой симметрии и герметичности, с пониженным термическим сопротивлением металлических слоев, при этом обеспечивается снижение обмена теплообмена веществ, находящихся во внутренних каналах изделия, с окружающей средой и высокая стойкость в агрессивных окружающих средах [19, стр 10].

yaneuch.ru

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|