Совершенствование качества - это деятельность, основанная на интенсивном использовании информации. Чтобы улучшать что-либо, нам необходима ясная, полезная информация о проблемах и их причинах. Во многих случаях отсутствие соответствующей информации - главная причина того, почему столь долго не решаются проблемы.

Большинство организаций имеют громадные запасы данных и фактов о своей деятельности. Однако когда команда по улучшению качества приступает к работе над некоторым проектом, часто обнаруживается, что нужная для этой работы информация отсутствует.

Команда по совершенствованию качества ищет ответы на вопросы: «Как часто возникает проблема?» или «Что вызывает проблему?». Другими словами, она ищет информацию. Но, если хорошая информация всегда основана на данных (фактах), то просто сбор данных не обязательно гарантирует, что команда будет иметь полезную информацию. Данные могут быть несоответствующими или достаточно специфичными для ответа на рассматриваемый вопрос.

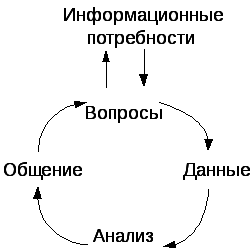

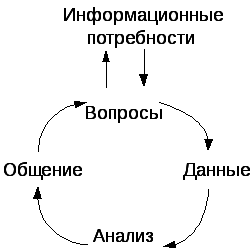

Рис. 15. Модель генерации полезной информации

Поэтому ключевой проблемой является не «Как нам собрать данные?», а скорее «Как нам генерировать полезную информацию?». Модель генерации полезной информации представлена на рис. 15. Генерация информации начинается и заканчивается вопросами. Чтобы генерировать информацию, необходимо:

- точно сформулировать вопрос, на который мы пытаемся ответить;

- собрать данные и факты, относящиеся к этому вопросу;

- проанализировать данные, чтобы определить фактический ответ на данный вопрос;

- представить данные таким способом, который ясно излагает ответ на данный вопрос.

Научиться задавать правильные вопросы - это ключевое в искусстве эффективного сбора данных. Точные данные, собранные с помощью тщательно разработанного статистического выборочного плана, бесполезны, если они не относятся именно к тому вопросу, который рассматривается.

Планирование сбора данных

Для сбора качественных данных необходимо определить:

- на какой вопрос необходимо ответить?

- какой из инструментов анализа данных (диаграммы Парето, гистограммы, столбиковые диаграммы и т. д.) использовать для визуализации?

- какой тип данных необходим для построения этого инструмента и ответа на вопросы?

- в каком месте процесса можно получить эти данные?

- кто в этом процессе может дать эти данные/

- как можно собрать эти данные с минимальными усилиями и минимальными шансами на ошибки?

- какую дополнительную информацию необходимо собрать для дальнейшего анализа, ссылок и прослеживаемости?

Обычно для сбора данных командами по совершенствованию качества используется три типа форм: контрольные листки, бланки (для регистрации данных) и проверочные списки.

Контрольный листок - это простая форма для записи данных - разработана специально для легкой интерпретации содержащихся в ней результатов. Пример простого контрольного листка для оценки качества процесса получения лакокрасочных покрытий демонстрирует рис.16.

Бланки также используются для сбора данных. В отличие от контрольных листков, здесь данные записываются просто в таблицу или в столбик. В результате, как правило, после сбора данных необходима дополнительная их обработка, чтобы получить инструмент, нужный для анализа.

Проверочный список содержит пункты, важные или относящиеся к конкретной проблеме или ситуации. Проверочные списки используются в рабочих условиях, чтобы гарантировать, что все важные шаги или действия предприняты. Хотя законченные проверочные списки могут анализироваться командой совершенствования качества, их исходное предназначение -

| Контрольный листок учета показателей процесса формирования лакокрасочного покрытия Дата__________ Исполнитель___________ Мастер_______________ Наименование и местонахождение объекта________________________________ _____________________________________________________________________ Марка краски_____________________ Характеристики подложки: | |||||||||||||

| Материал | Шероховатость | Влажность | Пористость | Доп. обработка | |||||||||

| Метод нанесения______________________ | |||||||||||||

| Распылитель | Кисть | Валик | |||||||||||

| марка | срок экспл. | давление воздуха | диаметр сопл | толщина штриха | материал | срок экспл. | материал | срок экспл. | |||||

| Расстояние до поверхности (для распылителя)_____________________ Количество слоёв_______________ Климатические факторы в процессе нанесения: | |||||||||||||

| температура | влажность | направление и сила ветра | |||||||||||

| Характер местности____________________ Высота над землёй_____________________ Прочие факторы______________________________________________________ ____________________________________________________________________ Подпись исполнителя___________ Подпись мастера____________ | |||||||||||||

Рис.16. Контрольный листок

руководство операциями, а не сбор данных. Следовательно, проверочные списки более привычно используются для корректирующей деятельности и для тех фаз решения проблем, какие должны поддерживать улучшения; они представляют собой составную часть решения (проблем). Предполетный проверочный список, который заполняет пилот коммерческого самолета, - хороший пример.

Бланки и проверочные списки просты и мало нуждаются в объяснениях; контрольные листки, как правило, реже используются.

Собранные данные должны быть правильными. Неправильные данные могут дать неверный ответ на информационные вопросы. Большая часть

собираемых данных несовершенна, однако существуют методы, сводящие эти несовершенства к минимуму. Наиболее серьезные типы неправильности данных называются смещениями.

Существует много источников смещения, включая конструкцию инструмента для сбора данных, процедуры сбора и ощущения лиц, собирающих данные. Для некоторых типов смещений полезно проводить аудит процесса сбора данных в момент их сбора.

Ниже приведены сведения о применении контрольных листов при оценке качества процесса получения лакокрасочных покрытий. Для получения информации по рассматриваемой проблеме можно предложить контрольный листок, представленный на рис.16. Для понятности и упрощения процесса сбора данных контрольный листок содержит только "первичные" показатели (которые нельзя или нецелесообразно вычислять по другим показателям). Такие показатели, как, например, адгезия, внутренние напряжения, отношения КТЛР и КВЛР, толщина контактного слоя могут выть вычислены по "первичным" показателям на этапе обработки данных.

Полученная таким образом информация (без особых затрат) должна стать ценным статистическим материалом для проведения исследований в рассматриваемой области (выявление корреляционных зависимостей факторов, построение математических моделей и т.д.), результаты которых будут являться основанием для разработки и внедрения мероприятий, направленных на повышение качества защитно-декоративных свойств покрытий и процессов их создания.

Контрольный листок заполняется исполнителем при участии мастера и хранится в установленном порядке.

В заключении необходимо отметить, что вышеописанные методы позволят обеспечить непрерывный процесс управления и повышения качества путём поддержания постоянной связи (обмен информацией) между разработчиками покрытий и строительными организациями.

studfiles.net

| Предприятие «Ростсельмаш» | Статистическая обработка результатов анализа технологического процесса (контроль по количественному признаку) | ||||||||||||

| Цех автоматный | Оборудова-ние токарный автомат 5803 | Контролируемая операция – нарезание резьбы | Контролируемый параметр -0,005 26 -0,019 | ||||||||||

| Объем контроля N = 100 | Объем выборки n=5 | Средство контроля – рычажная скоба | Точность контроля 1 мкм. | ||||||||||

| Дата, время | № выборки | Результаты контроля, мкм[1] | Xi | Ri | |||||||||

| 700 | 1 | 10 | 3 | 5 | 14 | 10 | 8,4 | 11 | |||||

| 800 | 2 | 2 | 14 | 8 | 13 | 11 | 9,6 | 12 | |||||

| 900 | 3 | 12 | 12 | 3 | 8 | 10 | 9 | 9 | |||||

| 1000 | 4 | 12 | 14 | 7 | 11 | 9 | 10,6 | 7 | |||||

| 1100 | 5 | 10 | 11 | 9 | 15 | 7 | 10,4 | 8 | |||||

| 1200 | 6 | 11 | 12 | 11 | 14 | 12 | 12 | 3 | |||||

| 1300 | 7 | 15 | 11 | 14 | 8 | 3 | 10,2 | 12 | |||||

| 1400 | 8 | 12 | 14 | 12 | 11 | 11 | 12 | 3 | |||||

| 1500 | 9 | 11 | 7 | 11 | 13 | 9 | 10,2 | 6 | |||||

| 1600 | 10 | 14 | 10 | 9 | 12 | 8 | 10,6 | 6 | |||||

| 700 | 11 | 9 | 11 | 14 | 10 | 13 | 11,4 | 5 | |||||

| 800 | 12 | 13 | 13 | 6 | 4 | 13 | 9,8 | 9 | |||||

| 900 | 13 | 5 | 8 | 3 | 3 | 4 | 4,6 | 5 | |||||

| 1000 | 14 | 8 | 5 | 6 | 9 | 13 | 8,2 | 8 | |||||

| 1100 | 15 | 8 | 4 | 9 | 5 | 8 | 6,8 | 5 | |||||

| 1200 | 16 | 4 | 12 | 10 | 6 | 10 | 8,4 | 8 | |||||

| 1300 | 17 | 10 | 6 | 13 | 10 | 5 | 8,8 | 8 | |||||

| 1400 | 18 | 7 | 9 | 2 | 1 | 7 | 5,2 | 8 | |||||

| 1500 | 19 | 4 | 7 | 6 | 7 | 12 | 7,2 | 8 | |||||

| 1600 | 20 | 10 | 10 | 6 | 9 | 3 | 7,6 | 7 | |||||

|

|

|

|

| =3мкм | =9 мкм |

| |||||||

Таблица 4.2.

| Интервалы | Значения середины интервала | Штриховые отметки частоты | Частота | Накопленная частота |

| 0,05-0,25 | 0,15 | // | 2 | 2 |

| 0,25-0,45 | 0,35 | ////\ /// | 8 | 10 |

| 0,45-0,65 | 0,55 | ////\ ////\ /// | 13 | 23 |

| 0,65-0,85 | 0,75 | ////\ ////\ ////\ | 15 | 38 |

| 0,85-1,05 | 0,95 | ////\ ////\ ////\ ////\ | 20 | 58 |

| 1,05-1,25 | 1,15 | ////\ ////\ ////\ // | 17 | 75 |

| 1,25-1,45 | 1,35 | ////\ ////\ /// | 13 | 88 |

| 1,45-1,65 | 1,55 | ////\ //// | 9 | 97 |

| 1,65-1,85 | 1,75 | /// | 3 | 100 |

Существуют различные варианты перечня из семи важнейших инструментов, используемых в практике управления качеством. Дело в том, что на практике никогда не используются одновременно все семь, или могут использоваться больше. Они также иногда называются «Семь основных инструментов контроля качества».

К основным инструментам качества безоговорочно относят контрольные листки, диаграммы К. Ишикавы, диаграммы Парето, контрольные карты и гистограммы. В качестве еще двух инструментов иногда называют графики, диаграммы расслоения и другие средства, действительно полезные и достаточно простые в использовании.

studfiles.net

5.2.2 Контрольные карты индивидуальных значений X

В некоторых ситуациях для управления процессами невозможно или непрактично применять выборочный метод с объёмом выборки n>1. Время и стоимость, требуемые при одиночном наблюдении, могут быть достаточно велики, так что проведение повторных наблюдений не применяют.

Это обычно происходит при разрушающем контроле, при контроле дорогостоящей и сложной продукции, а также, когда процесс достаточно стабилен.

В других ситуациях нельзя получить более одного значения, например, показание прибора.

При использовании карт индивидуальных значений контрольные границы рассчитывают, определяя скользящий размах. Скользящий размах — это абсолютное значение разности измерений в последовательности парах, т.е. разность первого и второго измерений, затем второго и третьего и т.д.

Решение:

Для определения влажности порошка берут из каждой партии по одной пробе. Влажность по техническим условиям должна быть не более 4%. Взяли пробы из десяти партий, результаты представлены в таблице ниже

|

Показатели |

Значения для подруппы |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||||

|

Влажность Х,% |

3,7 |

4,0 |

4,4 |

5,1 |

4,6 |

4,3 |

3,8 |

3,9 |

4,4 |

|||

|

Скользящий размах R |

0,3 |

0,4 |

0,7 |

0,5 |

0,3 |

0,5 |

0,1 |

0,5 |

||||

Среднее значение влажности (значение центральной линии карты Х):

Рисунок 11 — Контрольная карта индивидуальных значений Х

Для карты Х:

Для карты R:

Вывод:

Вариации влажности, о чем свидетельствует карта R, находятся в установленных границах, статистическая управляемость обеспечивается.

На карте Х среднее значение влажности не превышает 4%. Выброс лажности до 4,3% представляется случайным и не вполне достоверным, так как на карте R этому соответствует выброс значения R.

5.2.3 Контрольная карта медиан (Me-R)

Станок производит слюдяные диски толщиной от 15 до 24 мкм. Выборки объемом по 5 штук берут через каждые полчаса. Данные приведены в таблице ниже. Приняли решение использовать карту медиан для анализа процесса.

|

Номер выборок |

Толщина дисков мкм |

Медиана Me |

Размах R |

||||||

|

Х1 |

Х2 |

Х3 |

Х4 |

Х5 |

|||||

|

1 |

22 |

14 |

20 |

20 |

16 |

20 |

8 |

||

|

2 |

19 |

18 |

21 |

16 |

18 |

19 |

5 |

||

|

3 |

19 |

20 |

24 |

22 |

17 |

20 |

7 |

||

|

4 |

24 |

20 |

25 |

23 |

21 |

23 |

5 |

||

|

5 |

23 |

20 |

22 |

18 |

15 |

20 |

8 |

||

|

6 |

21 |

16 |

23 |

23 |

16 |

23 |

7 |

||

|

7 |

22 |

20 |

21 |

18 |

24 |

21 |

6 |

||

|

8 |

19 |

18 |

16 |

24 |

18 |

19 |

8 |

||

|

9 |

19 |

18 |

20 |

17 |

15 |

18 |

5 |

||

|

10 |

20 |

18 |

20 |

22 |

18 |

22 |

4 |

||

|

11 |

18 |

20 |

16 |

18 |

20 |

20 |

4 |

||

|

12 |

18 |

18 |

16 |

16 |

18 |

18 |

2 |

||

|

13 |

16 |

20 |

18 |

16 |

18 |

20 |

4 |

||

|

14 |

21 |

16 |

19 |

22 |

20 |

20 |

6 |

||

|

15 |

15 |

16 |

22 |

21 |

19 |

19 |

7 |

||

Для карты медиан:

Для карты размахов:

Вид карт медиан и размахов приведен на рисунках внизу

Рисунок 11 — Контрольная карта индивидуальных значений Х

6 Проверка процессов по дополнительным критериям

Для интерпретации хода процесса существуют дополнительные критерии или сигнальные признаки, которые свидетельствуют о наличии особых причин, нарушающих случайный характер рассеяния значений параметров.

В стандарте ГОСТ Р 50779.42 —99 приведены восемь таких критериев (сигнальных признаков).

|

1 — Одна точка вне зоны A |

2 — Девять точек подряд в зоне С или по одну сторону от центральной линии |

|

3 — Шесть возрастающих или убывающих точек подряд |

4 — Четырнадцать попеременно возрастающих или убывающих точек |

|

5 — Две из трёх последовательных точек в зоне А |

6 — Четыре из пяти последовательных точек в зоне В или А |

|

7 — Пятнадцать последовательных точек в зоне С выше или ниже центральной линии |

8 — Восемь последовательных точек по обеим сторонам центральной линии и ни одной в зоне С |

7 Оценка возможностей процесса

При контроле обработанных валиков диаметром Ǿ 30h8 получили следующие размеры.

|

№ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Хi,мм |

37,99 |

37,98 |

37,98 |

37,97 |

37,97 |

37,98 |

37,98 |

37,98 |

37,97 |

37,98 |

Требуется определить возможности процесса.

Среднеарифметическое для n =10 значений:мм

Среднеквадратическое отклонение для выборки:

Допуск на размер составляет : Т = 39 мкм

Индекс возможностей процесса:

Вывод: требуется уменьшать рассеяние процесса для увеличения СР т.е. снижения вероятности брака.

8 Интегрально-суммарные контрольные карты

При анализе процентного содержания кремния в стальных образцах были получены показатели, приведенные в табл. 5.12. Допустимый уровень содержания кремния лежит в диапазоне от 2,1% до 2,4%. В качестве среднего был принят уровень 2,25%.

|

№ обр. |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Результ% |

3.05 |

3 |

3.05 |

3.1 |

3.05 |

3.15 |

3 |

2.9 |

2.95 |

|

Разность |

0 |

-0.05 |

0 |

0.05 |

0 |

0.1 |

-0.05 |

-0.15 |

-0.1 |

|

COSUM |

0 |

-0.05 |

-0.05 |

0 |

0 |

0.1 |

0.05 |

-0.1 |

-0.2 |

|

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

2.95 |

3 |

2.9 |

3.2 |

3.05 |

3.05 |

2.9 |

3.05 |

3 |

|

-0.1 |

-0.05 |

-0.15 |

0.1 |

0 |

0 |

-0.15 |

0 |

-0.05 |

|

-0.3 |

-0.35 |

-0.5 |

-0.4 |

-0.4 |

-0.4 |

-0.55 |

-0.55 |

-06 |

Рисунок 13- Интегрально-суммарная контрольная карта

9 Контрольные листки

Все статистические методы базируются на достоверной информации. Применение каждого из методов должно начинаться со сбора необходимых данных.

Контрольные листки (листы) — это инструмент для сбора данных и их автоматического упорядочения для облегчения дальнейшего использования собранной информации.

Руководством к нашим действиям служат данные, из которых мы узнаем о фактах и принимаем соответствующие решения. Прежде, чем начать собирать данные, надо решить, что Вы будете с ними делать.

Цели сбора данных в процессе контроля состоят в следующем:

— Контроль и регулирование производственного процесса;

— Анализ отклонений от установленных требований;

— Контроль продукции.

Когда цель сбора данных установлена, она становится основной для определения типа данных, которые нужно собрать. Важно в процессе сбора тщательно упорядочить данные, чтобы облегчить их последующую обработку.

Поэтому, во-первых, надо четко зарегистрировать источники данных (без такой регистрации данные окажутся мертвыми). Весьма часто, несмотря на то, что был затрачено много времени на сбор данных о показателях качества, из них можно извлечь мало полезной информации, поскольку не зафиксированы день недели, когда собирались данные, станок, на котором производилась обработка, рабочий, выполнивший операцию, партия используемых материалов и так далее.

Во-вторых, данные надо регистрировать таким образом, чтобы их было легко использовать. Поскольку данные часто применяются для вычисления статистических 6 характеристик (средние значения и размах), то лучше их записывать так, чтобы облегчить эти вычисления. Если данные требуется собирать постоянно, то надо заранее разработать стандартные формы регистрации данных.

Контрольный листок — бумажный бланк, на котором заранее напечатаны контролируемые параметры, с тем, чтобы можно было легко и точно записать данные измерений. Его главное назначение двояко:

— Облегчить процесс сбора данных;

— Автоматически упорядочить данные для облегчения их дальнейшего использования.

В любом контрольном листке обязательно должна быть адресная часть, в которой указывается его название, измеряемый параметр, название и номер детали, цех, участок, станок, смена, оператор, обрабатываемый материал, режимы обработки и другие данные, представляющие интерес для анализа путей повышения качества изделия или производительности труда. Ставится дата заполнения, листок подписывается лицом, его непосредственно заполнявшим, а в случаях, если на нем приводятся результаты расчетов -лицом, выполнявшим эти расчеты.

Сбор и регистрация данных только на первый взгляд кажется легким делом, на самом же деле это довольно сложно. Обычно, чем больше людей обрабатывают данные, тем больше вероятность появления ошибок в процессе вычисления. Поэтому контрольный листок, на который можно заносить данные с помощью пометок или простых символов, который позволяет автоматически упорядочить данные без их последующего переписывания от руки, — хорошее средство регистрации данных. Рассмотрим некоторые наиболее часто встречающиеся на практике типы контрольных листков.Контрольный лист регистрации результатов измерений

Наименование детали : клапан, № 843474

Участок :№ 7, станок № 56798, оператор ...................

Контролируемая величина: тарелка клапана, номинальное значение 1,5 мм

Границы допуска: ±0,1 мм , Документ-основание ....../чертеж, техн. карта/

Дата измерений 18.03.2013

|

Измер Знач. Xi |

Отклонение от ном. ∆Xi |

Результаты измерения |

mi |

|||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|||

|

1 |

2 |

3 |

4 |

|||||||||||||||||||

|

3,4 |

-0.1 |

1 |

||||||||||||||||||||

|

-0.08 |

4 |

|||||||||||||||||||||

|

-0.06 |

6 |

|||||||||||||||||||||

|

-0.04 |

8 |

|||||||||||||||||||||

|

-0.02 |

10 |

|||||||||||||||||||||

|

3,5 |

0 |

17 |

||||||||||||||||||||

|

0.02 |

14 |

|||||||||||||||||||||

|

0.04 |

10 |

|||||||||||||||||||||

|

0.06 |

4 |

|||||||||||||||||||||

|

0.08 |

4 |

|||||||||||||||||||||

|

3,6 |

0.1 |

2 |

||||||||||||||||||||

|

∑ mi |

80 |

|||||||||||||||||||||

Измерения проводил ..............................

/подпись, фамилия и.о./

Расчеты выполнил ................................

/подпись, фамилия и.о./

Контрольный лист регистрации видов дефектов

Изделие, деталь ................................... Цех, участок ........................

Смена ..................... Оператор ........................ Контролер ...............

Тех. карта контроля .............................. Дата контроля ...............200..г.

|

№ Дефекта |

Вид дефекта |

Результат контроля |

Число дефектов mi |

Доля дефектов mi/∑mi |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Трещина |

IIII IIII IIII IIII |

20 |

0,2 |

|

2 |

Прогорание |

IIII IIII IIII IIII IIII |

25 |

0,25 |

|

3 |

Износ проточки под сухари |

IIII IIII II |

12 |

0,12 |

|

4 |

зоны наибольшего износа стержня |

IIII IIII IIII IIII IIII IIII |

29 |

0,29 |

|

5 |

Износ рабочей фаски |

IIII |

4 |

0,04 |

|

6 |

Износ края тарелки |

IIII IIII |

10 |

0,1 |

|

Всего дефектов Общее число забракованных изделий Общее число проконтролированных изделий |

S |

100 70 170 |

1,00 |

|

Лист заполнил........ .................................

/подпись, фамилия и.о./

Расчеты выполнил ....................................

/подпись, фамилия и.о./

Контрольный лист локализации дефектов

Изделие, деталь......................................Цех, участок..............................

Смена ........................ Оператор........................ Контролер .......................

Тех. карта контроля .................................... Дата контроля ................2013г.

Эскиз детали с зонами расположения дефектов

|

Зона контроля |

1 |

2 |

3 |

4 |

5 |

6 |

Сумма по окружности |

|

А |

//// |

///// |

// |

//// |

// |

17 |

|

|

Б |

/ |

/ |

2 |

||||

|

В |

// |

2 |

|||||

|

Г |

/ |

// |

/ |

4 |

|||

|

Д |

0 |

||||||

|

Е |

/ |

// |

3 |

||||

|

Ж |

/ |

/// |

/ |

5 |

|||

|

З |

/ |

/ |

2 |

||||

|

Сумма вдоль оси |

6 |

10 |

5 |

4 |

7 |

3 |

Листок составил ....................... /фамилия/Контрольный лист причин дефектов

Наименование детали, изделия .............................................

Чертеж № .......................... Контролер ...............................

Даты контроля: с «....» .......... 200.. г. по «....» ............... 200.. г.

Обозначение дефектов: дефект вида «Х» — «

дефект вида «У» —

Результаты контроля

|

Условия возникновения дефектов |

Бригада № 1 |

Бригада № 2 |

Бригада № 3 |

Бригада № 4 |

Всего виды дефектов |

|||||||||

|

+ |

О |

+ |

О |

|||||||||||

|

Пн |

до обеда |

+ |

++ |

+ |

4 |

0 |

7 |

2 |

||||||

|

после обеда |

О |

+ |

+О |

++ |

3 |

2 |

||||||||

|

Вт |

до обеда |

+ |

ООО |

+++ |

++ |

6 |

3 |

9 |

5 |

|||||

|

после обеда |

+ |

О++ |

О |

+ |

4 |

2 |

||||||||

|

Ср |

до обеда |

++ |

О+ |

+ |

++ |

6 |

1 |

9 |

5 |

|||||

|

после обеда |

О |

+++ |

ОО |

О |

3 |

4 |

||||||||

|

Чт |

до обеда |

О |

0 |

1 |

5 |

2 |

||||||||

|

после обеда |

++ |

+ |

++ |

О |

5 |

1 |

||||||||

|

Пт |

до обеда |

+ |

++ |

О |

3 |

1 |

8 |

2 |

||||||

|

после обеда |

+О |

+ |

+++ |

5 |

1 |

|||||||||

|

Всего + |

до обеда |

5 |

9 |

5 |

13 |

5 |

8 |

4 |

10 |

17 |

39 |

|||

|

после обеда |

4 |

8 |

3 |

6 |

21 |

|||||||||

|

Всего О |

до обеда |

0 |

3 |

4 |

5 |

1 |

5 |

1 |

3 |

6 |

16 |

|||

|

после обеда |

3 |

1 |

4 |

2 |

10 |

|||||||||

Общее число проконтролированных изделий ........

Лист заполнил ............................. / Фамилия и.о./

/подпись/

privetstudent.com