При механизированном способе на грунт действует усилие резания различных машин. В результате определенные порции грунта отделяются от массива и могут быть перемещены и уложены в насыпь. Если машина только режет грунт, она носит название землеройной. Если машина разрабатывает и перемещает грунт, она называется землеройно-транспортной.

Рис.4. Схемы рабочих параметров одноковшового экскаватора

а - прямой лопаты; б - обратной лопаты; в - обратной лопаты с поворотным ковшом; г - драглайна, д - грейфера.

К землеройным машинам относятся экскаваторы различных типов: одноковшовые (прямая и обратная лопата, драглайн, грейфер), многоковшовые (цепные, роторные) и фрезерные.

В зависимости от ходового устройства различают гусеничные, пневмоколесные, автомобильные и шагающие экскаваторы, а также оборудованные гидравлической, пневматической и электрической системами управления.

Разработка грунта одноковшовыми экскаваторами. В промышленном и гражданском строительстве применяют экскаваторы с ковшом вместимостью от 0,15 до 2, реже до 4 м . Они имеют комплект сменного оборудования, включающий прямую и обратную лопаты, драглайн и грейфер. Кроме того, стрела, входящая в комплект драглайна и грейфера, может быть оборудована грузовым крюком или клином-бабой.

. Они имеют комплект сменного оборудования, включающий прямую и обратную лопаты, драглайн и грейфер. Кроме того, стрела, входящая в комплект драглайна и грейфера, может быть оборудована грузовым крюком или клином-бабой.

Прямая лопата (рис.4, а) представляет собой открытый сверху ковш с режущим передним краем, жестко насаженный на рукоять, которая шарнирно соединена со стрелой машины и выдвигается вперед с помощью напорного механизма. Опорожняется ковш путем открывания его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность. Для рыхления грунта режущий край ковша снабжен зубьями. Это относится ко всем видам сменного оборудования, но выпускаются ковши и без зубьев - со сплошной (обычно полукруглой) режущей кромкой. При разработке грунтов I и II групп экскаватор может быть оборудован ковшом увеличенного объема. Разрабатывают грунт, когда экскаватор стоит на дне разрабатываемого забоя. На небольшую глубину он может отрывать грунт и ниже горизонта стояния, для чего устраивают пандус, позволяющий установить машину в забое выемки.

Обратная лопата (рис.4, б) - это открытый снизу ковш с режущим передним краем, жестко насаженный на рукоять, шарнирно соединенную (без напорного механизма) со стрелой. По мере протягивания назад ковш заполняется грунтом. Затем при вертикальном положении рукояти ковш переводят к месту выгрузки и разгружают путем подъема с одновременным опрокидыванием. Рабочая зона расположена ниже горизонта стояния машины. Современные модели экскаваторов с обратной лопатой имеют гидропривод, позволяющий ковшу поворачиваться относительно рукояти (рис.4, б).

Ковш драглайна (рис.4, г) навешивают на канатах на удлиненную стрелу кранового типа. Ковш забрасывают в выемку на расстояние, несколько превышающее длину стрелы, его заполняют грунтом путем подтягивания по поверхности к стреле. Затем ковш поднимают в горизонтальное положение к стреле и поворотом машины переводят на место разгрузки. Опорожняется ковш при ослаблении тягового каната. Драглайном можно разрабатывать грунт не только сильно насыщенный влагой, но и находящийся под слоем воды.

Грейфер (рис.4, д) представляет собой ковш с двумя или более лопастями и канатным приводом, принудительно смыкающим эти лопасти. Грейфер навешивают на такую же стрелу, что и драглайн. С помощью грейфера можно разрабатывать выемки с вертикальными стенками. При повороте стрелы ковш перемещается к месту разгрузки и опорожняется при принудительном раскрытии лопастей. Грейфер погружается в грунт только за счет собственной массы ковша. Грейфер применяют обычно для разработки грунтов малой плотности (I и II группы) и находящихся под водой. Более плотные грунты предварительно необходимо рыхлить.

Производительность одноковшового экскаватора снижается по мере увеличения плотности грунта. Кроме того, она зависит от способа разработки грунта (при работе "на вымет" производительность повышается, при погрузке на транспортные средства - снижается), вместимости ковша и конструктивного решения кромки ковша. Экскаваторы с ковшами малой вместимости (до 0,5 м ) обслуживает один машинист; их применяют только для разработки грунтов I...III групп. Более мощные экскаваторы обслуживают машинист и его помощник. Они могут разрабатывать (кроме грейфера) грунты всех шести групп (наиболее плотные - после предварительного рыхления).

) обслуживает один машинист; их применяют только для разработки грунтов I...III групп. Более мощные экскаваторы обслуживают машинист и его помощник. Они могут разрабатывать (кроме грейфера) грунты всех шести групп (наиболее плотные - после предварительного рыхления).

Производительность экскаватора можно повысить, уменьшив угол поворота стрелы и увеличив вместимость ковша. Для этого необходимо максимально заполнять ковш грунтом (с "шапкой"), а также совмещать процессы резания грунта с поворотом стрелы и др.

Разработанный одноковшовыми экскаваторами грунт перевозят самосвалы, тракторы с прицепами, железнодорожные составы, гидравлический транспорт, реже - ленточные конвейеры.

При транспортировании грунта ленточными конвейерами загрузочное звено конвейера устанавливают параллельно оси проходки экскаватора, а погрузочный ковш-питатель перемещают вдоль загрузочного звена по мере продвижения экскаватора. При перемещении экскаватора на следующую заходку загрузочное звено отрихтовывают в новое положение. При погрузке в железнодорожные составы рельсовый путь следует укладывать параллельно оси проходки экскаватора. График движения землевозных составов должен быть сделан таким образом, чтобы перерывы между отправлением загруженного состава и подачей порожнего были минимальными, и состав передвигался по мере загрузки вагонов. Обычно в автосамосвал входит 3-6 ковшей грунта. Допустимый недогруз не должен превышать 10%, перегруз - 5%.

Массу грунта, погружаемого за один цикл работы экскаватора, определяют по формуле:

, (01)

, (01)

где:

- геометрическая вместимость ковша, м

- геометрическая вместимость ковша, м ;

;

- плотность грунта, т/м

- плотность грунта, т/м ;

;

- коэффициент разрыхления;

- коэффициент разрыхления;

- коэффициент использования вместимости ковша (отношение объема грунта в плотном состоянии, разрабатываемого за один цикл, к геометрической вместимости ковша).

- коэффициент использования вместимости ковша (отношение объема грунта в плотном состоянии, разрабатываемого за один цикл, к геометрической вместимости ковша).

Число автомобилей или автопоездов, необходимых для обеспечения бесперебойной работы экскаватора, рассчитывают по формуле:

(02)

(02)

где:

- продолжительность, соответственно, установки машины под нагрузку, нагрузки машины экскаватором, пробега машины в оба конца при заданном расстоянии, мин; при L, км, и средней скорости движения

- продолжительность, соответственно, установки машины под нагрузку, нагрузки машины экскаватором, пробега машины в оба конца при заданном расстоянии, мин; при L, км, и средней скорости движения , км/ч,

, км/ч,

(03)

(03)

- продолжительности соответственно установки машины под разгрузку, разгрузки машины, технологических перерывов, возникающих во время рейса (маневры, пропуск встречного транспорта на разъезде, ожидание), мин.

- продолжительности соответственно установки машины под разгрузку, разгрузки машины, технологических перерывов, возникающих во время рейса (маневры, пропуск встречного транспорта на разъезде, ожидание), мин.

Продолжительность нагрузки  автосамосвала колеблется в широких пределах в зависимости от числа ковшей, погружаемых в кузов, рода грунта, среднего угла поворота машины при погрузке и типа экскаватора:

автосамосвала колеблется в широких пределах в зависимости от числа ковшей, погружаемых в кузов, рода грунта, среднего угла поворота машины при погрузке и типа экскаватора:

, (04)

, (04)

где:

- число ковшей грунта, погружаемого в кузов;

- число ковшей грунта, погружаемого в кузов;

- продолжительность одного цикла экскавации, мин.

- продолжительность одного цикла экскавации, мин.

, (05)

, (05)

где:

- число циклов экскаватора в 1 мин при работе с погрузкой в транспортные средства.

- число циклов экскаватора в 1 мин при работе с погрузкой в транспортные средства.

Продолжительность остальных операций для автосамосвалов различной грузоподъемности определяют на основе статистической обработки данных по выборочным замерам времени на объекте.

Рабочее место экскаватора (т.е. место, где он разрабатывает грунт) называется забоем. Геометрические размеры и форма забоя зависят от оборудования экскаватора и его параметров, размеров выемки, видов транспорта и принятой схемы разработки грунта. Применение рациональных приемов работы в правильно выбранном забое обеспечивает максимальную эффективность применяемого оборудования и высокую производительность при минимальной себестоимости землеройных работ. В технических характеристиках экскаваторов любой марки приведены, как правило, максимальные показатели их: радиусы резания, выгрузки, высота выгрузки и др. Работа на максимальных для данной машины параметрах приводит к ее быстрому износу и, как следствие, к снижению ее производительности. Поэтому для производства земляных работ следует принимать оптимальные рабочие параметры, составляющие 0,9 максимальных паспортных данных  , а именно

, а именно

(06)

(06)

Оптимальная высота (глубина) забоя должна быть достаточной для заполнения ковша экскаватора за одно черпание, она должна быть равна вертикальному расстоянию от горизонта стоянки экскаватора до уровня напорного вала, умноженному на коэффициент 1,2:

, (07)

, (07)

где М - высота напорного вала над, уровнем стоянки м.

Если высота забоя относительно мала (например, при разработке планировочной выемки), целесообразно использовать экскаватор вместе с бульдозером. Последний разрабатывает грунт и перемещает его к рабочему месту экскаватора. Здесь бульдозер окучивает грунт, обеспечивая при этом достаточную высоту забоя, что позволяет эффективно использовать экскаватор.

Экскаватор и транспортные средства должны быть расположены таким образом, чтобы средний угол поворота экскаватора от места заполнения ковша до места его выгрузки был минимальным, так как на поворот стрелы расходуется до 70% рабочего времени цикла экскаватора.

Для прямой лопаты различают лобовой и боковой забои. В лобовом забое экскаватор разрабатывает грунт впереди себя и отгружает его на транспортные средства, которые подают к экскаватору по дну забоя. В этом случае автомобили подходят задним ходом попеременно то с одной, то с другой стороны забоя. Соответственно и грунт разрабатывается то с одной, то с другой стороны от оси проходки, при этом угол поворота достигает 140° и более, что снижает производительность экскаватора. Лобовой забой применяют в редких случаях (при разработке экскаватором пионерной траншеи, въездного пандуса и др.).

В боковом забое экскаватор разрабатывает грунт по одну сторону от оси движения и грузит его на транспортные средства, подаваемые по другую сторону от оси проходки. При этом обеспечиваются благоприятные условия для движения транспорта, а средний угол поворота составляет 70... 90°. Поэтому после пионерной проходки весь оставшийся в выемке грунт разрабатывают способом продольного бокового забоя (рис.5).

Рис 5. Схема определения проходки экскаватора

1, 2 - стоянки экскаватора.

Максимальная ширина разработки  (по одну сторону от оси проходки) определяется катетом прямоугольного треугольника, гипотенузой которого является выбранный радиус резания, а вторым катетом - перемещение экскаватора между последующими стоянками

(по одну сторону от оси проходки) определяется катетом прямоугольного треугольника, гипотенузой которого является выбранный радиус резания, а вторым катетом - перемещение экскаватора между последующими стоянками . Эта величина равняется разности между максимальным и минимальным радиусами резания. Исходя из этого принимают:

. Эта величина равняется разности между максимальным и минимальным радиусами резания. Исходя из этого принимают:

(08)

(08)

Средний уголок поворота машины определяется между направлением стрелы при прохождении ее через центр тяжести объема грунта, разрабатываемого с одной стороны (точка 0), и положением стрелы в момент выгрузки ковша.

Для лобовой проходки целесообразно принимать ширину разработки 2 , так как при этом средний угол поворота оказывается наименьшим.

, так как при этом средний угол поворота оказывается наименьшим.

Некоторые виды выемок (например, планировочные) можно разрабатывать боковым забоем с движением транспорта на одном уровне с экскаватором. Иногда для перехода к разработке с боковым забоем необходимо вначале отрывать так называемую пионерную траншею, которую экскаватор начинает разрабатывать, опустившись на дно забоя по пандусу (рис.6, а).

Рис.6. Схемы проходок одноковшового экскаватора с прямой лопатой и подачи транспорта:

а - при проходке пионерной траншеи и последующих боковых проходках:

О.Э.1, О.Э.2 - стоянки экскаватора; О.Т.1, О.Т.2 - стоянки транспорта;

1-3 - последовательность разработки грунта;

б - при поперечных проходках.

Если высота выгрузки экскаватора больше или равна сумме глубины выемки, высоты борта автосамосвала или другой транспортной единицы и при этом добавляется 0,5 м (на "шапку" над бортом), пионерную траншею разрабатывают боковым забоем при движении транспорта по дневной поверхности на расстоянии не менее 1 м от края выемки.

При этом ширина проходки будет равна  (см. рис.6, а), где

(см. рис.6, а), где - ширина части проходки, обращенной в сторону подачи транспорта. При определении

- ширина части проходки, обращенной в сторону подачи транспорта. При определении следует исходить из минимально необходимой величины для обеспечения беспрепятственного разворота хвостовой части машины

следует исходить из минимально необходимой величины для обеспечения беспрепятственного разворота хвостовой части машины . Это требование является обязательным, так как радиус выгрузки, соответствующий принятой высоте выгрузки, должен быть больше или равен

. Это требование является обязательным, так как радиус выгрузки, соответствующий принятой высоте выгрузки, должен быть больше или равен плюс заложение откоса (глубина проходки, умноженная на котангенс

плюс заложение откоса (глубина проходки, умноженная на котангенс , где

, где - угол наклона откоса), плюс 1 м (безопасный зазор от бровки до кузова) и плюс половина ширины транспортной единицы.

- угол наклона откоса), плюс 1 м (безопасный зазор от бровки до кузова) и плюс половина ширины транспортной единицы.

При значительных в плане размерах выемки целесообразно разрабатывать ее поперечными проходками вдоль меньшей стороны (рис.6, б). Такой способ разработки обеспечивает минимальную длину пионерной траншеи и позволяет организовать наиболее производительное кольцевое движение транспорта.

Выемки, глубина которых превосходит максимальную высоту забоя для данного типа экскаватора, разрабатывают в несколько ярусов (рис.7). При этом нижний ярус разрабатывают аналогично верхнему, а автомобили подают к экскаватору так, чтобы ковш наводился на кузов сзади. Трасса движения автомобиля в этом случае должна быть параллельной оси проходки экскаватора, но направлена в противоположную сторону.

Рис.7. Схема разработки котлована большой глубины последовательными проходками (I-V) экскаватора с прямой лопатой

1-5 - последовательность разработки грунта.

При работе с обратной лопатой также применяют торцовый или боковой забой. При разработке грунта торцовым забоем экскаватором с обратной лопатой "на себя" экскаватор движется по оси отрываемой им траншеи или котлована и попеременно разрабатывает то одну, то другую его сторону в зависимости от того, с какой стороны подходит очередной автомобиль. В торцовом забое средний угол поворота машины 70...90°. Траншею можно расширять параллельными боковыми забоями (рис.8). Боковой забой образуется при разработке грунта по одну сторону от оси движения экскаватора. Если при разработке траншеи грунт складывают в отвал по одну сторону от траншеи, ось проходки смещается в сторону отвала, а ширина разработки уменьшается по сравнению с максимально возможной при торцовой проходке. При разработке в отвал и на транспорт автомобили подходят к экскаватору со стороны, противоположной отвалу, а ось проходки смещается относительно оси траншеи в ту сторону, в которую отгружается большая часть грунта. При боковом и торцовом забоях автосамосвалы подходят по трассе, параллельной оси движения экскаватора, но навстречу ему, а при торцовом забое их устанавливают под загрузку под углом 15,..25° к оси движения экскаватора.

Рис.8. Схемы проходок экскаватора с обратной лопатой или драглайна

а - при торцовой проходке и последующих боковых проходках: О.Э.1 - О.Э.З - стоянки экскаватора; О.Т.1 - О.Т.З - стоянки транспорта; 1-3 - последовательность проходок экскаватора; б - при поперечных проходках

Наиболее целесообразно применять экскаватор с обратной лопатой для отрывки траншей глубиной до 6 м и небольших котлованов глубиной до 4 м (например, под фундаменты отдельных колонн).

Для торцовой и боковой проходок организация работ драглайна и обратной лопаты аналогична. При этом сохраняется такое же соотношение максимальной глубины резания. Драглайн обычно передвигается между очередными стоянками на 1/5 длины стрелы. Так как ковш драглайна гибко подвешен к стреле, для него весьма эффективной является челночная схема работы (рис.9). В этой схеме предусмотрено, что автосамосвал подходит к месту загрузки по дну забоя и загружается попеременными черпаниями ковша по обе стороны от кузова. Угол поворота экскаватора при погрузке по продольно-челночной схеме приближается к 0°, а при поперечно-челночной - к 15...20°, при этом продолжительность разгрузки уменьшается, так как ковш опорожняется без прекращения поворотного движения экскаватора в момент переноса ковша над кузовом машины. Благодаря этому общая продолжительность рабочего цикла экскаватора  снижается на 20...26%.

снижается на 20...26%.

При разработке грунтов I и II групп экскаватор, оборудованный грейферным ковшом, должен быть так расположен относительно траншеи, чтобы угол его поворота не превышал 70...90°. Грейфер на новую стоянку передвигается на 1/4 длины стрелы.

Рис.9. Схемы работы драглайна челночным способом:

а - при погрузке грунта в транспорт, подаваемый по дну забоя;

б - при погрузке грунта в транспорт, подаваемый на уровне стоянки экскаватора, и во временный отвал

Экскаваторы отрывают котлованы и траншеи на глубину, несколько меньшую проектной, оставляя так называемый недобор. Недобор (5...10 см) оставляют, чтобы избежать повреждения основания и не допустить переборов грунта. Для повышения эффективности работы экскаваторов применяют скребковый нож, насаженный на ковш экскаватора. Это приспособление позволяет механизировать операции по зачистке дна котлованов и траншей и вести их с погрешностью не более  2см, что исключает необходимость ручных доработок.

2см, что исключает необходимость ручных доработок.

Рис.10. Разработка траншей многоковшовыми экскаваторами черпания:

а - цепным экскаватором;

б - роторным экскаватором; в - поперечный профиль траншеи и временного отвала

Рис.11. Схема разработки выемки многоковшовым экскаватором поперечного черпания

А, Б - участки веерного и параллельного резания

Для планировки откосов используют экскаваторы, оборудованные ковшом вместимостью от 0,5 м и выше, и стрелой, на которую можно навешивать специальный ковш-планировщик с плоским дном, упряжное устройство которого аналогично устройству ковша драглайна. Экскаватор, устанавливаемый на бровке откоса и перемещающийся вдоль бровки, выполняет те же операции, что и при работе драглайна. Срезаемый при этом грунт отбрасывают в кавальер или грузят в транспортные средства.

и выше, и стрелой, на которую можно навешивать специальный ковш-планировщик с плоским дном, упряжное устройство которого аналогично устройству ковша драглайна. Экскаватор, устанавливаемый на бровке откоса и перемещающийся вдоль бровки, выполняет те же операции, что и при работе драглайна. Срезаемый при этом грунт отбрасывают в кавальер или грузят в транспортные средства.

Разработка грунта многоковшовыми экскаваторами. Рабочим органом многоковшового экскаватора являются ковши, насаженные через равные интервалы на беспрерывно движущуюся цепь или колесо (ротор). По характеру перемещения машины относительно направления движения рабочего органа различают многоковшовые экскаваторы продольного черпания - цепные и роторные (рис.10) и поперечного черпания (рис.11). Так как грунт черпается ковшами непрерывно, то эти экскаваторы являются машинами непрерывного действия (в отличие от одноковшовых экскаваторов, которые являются машинами цикличного действия). Ковши наполняются грунтом при движении их вверх по наклонной или криволинейной поверхности разрабатываемой выемки. Опорожняются ковши в момент достижения ими наивысшей точки их траектории, где они опрокидываются. Высыпающийся из них грунт попадает на ленточный конвейер, доставляющий его на погрузку в транспортные средства или в отвал.

Экскаваторы продольного черпания применяют обычно для проходки траншей небольшого сечения прямоугольного и трапециевидного профиля. Отрывку траншей экскаваторами начинают с наиболее низких мест профиля, что обеспечивает сток грунтовых и атмосферных вод.

Экскаваторы поперечного черпания используются для разработки котлованов и траншей большого сечения, планировки откосов и разработки карьеров. Вначале экскаваторы разрабатывают грунт веерным резанием, перемещаясь вдоль всего фронта работ и снимая слои грунта в радиальном направлении до достижения заданной глубины. Затем разрабатывают грунт параллельным резанием со смещением наклонного слоя грунта на всю длину фронта работ на величину b, равную горизонтальной проекции толщины снятого слоя. Грунт, разрабатываемый экскаватором поперечного черпания, выдается на транспортные средства обычно через отгрузочный бункер, смонтированный на экскаваторе.

Для автоматизации работы многоковшовых экскаваторов на отрывке траншей используют приборы, действие которых основано на том, что инфраксному лучу придается уклон, параллельный проектному дну отрываемой траншеи, а на экскаваторе устанавливается приемное устройство, на которое воздействует инфракрасный луч. При отклонении движения экскаватора от направления луча автоматически корректируется движение рабочего органа экскаватора.

studfiles.net

Процессы, осуществляемые в ходе переработки грунта, могут быть разделены на три группы: основные, подготовительные и вспомогательные.

Основными процессами переработки грунта, в результате которых создаются земляные сооружения заданных параметров, являются: разработка грунта в выемках, укладка грунта в насыпи, погрузка и его Перемещение в пределах строительной площадки, транспортировка грунта за ее пределы, послойное разравнивание и уплотнение грунта, рыхление мерзлых и трудно разрабатываемых грунтов, обратная засыпка пазух земляного сооружения

Этим основным процессам сопутствуют подготовительные u вспомогательные процессы, при этом подготовительные процессы осуществляют до начала разработки грунта, а вспомогательные - до или в процессе возведения земляных сооружений. К ним соответственно можно отнести: понижение уровня грунтовых вод, устройство противофильтрационных завес и экранов, укрепление грунтов, разбивку земляных сооружений на местности, временное крепление стенок котлованов и траншей, срезку недоборов грунта, прокладку и содержание подъездных дорог, укладку геотекстильных материалов, контроль качества работ и др.

Основным способом выполнения земляных работ является механизированная переработка грунта. Грунт разрабатывается, перемещается, укладывается, разравнивается, уплотняется с помощью землеройных и землеройно-транспортных машин, оснащенных соответствующим рабочим оборудованием. Выбор количества, типов и марок машин зависит от пространственной формы и геометрических параметров земляных сооружений, грунтовых и гидрологических условий строительной площадки, проектных сроков производства работ.

Производство земляных работ в общем случае состоит из трех процессов: разработка выемки, транспортирование грунта, отсыпка насыпи, при этом ведущим является процесс разработки грунта. Разработка выемок производится тремя основными способами: резанием, размывом струей u взрывным способом. При механическом способе разработки действуют усилия резания или скалывания грунта рабочими органами различных машин. В результате определенные порции грунта отделяются от массива и могут быть перемещены. При разработке способом резания применяют землеройные, землеройно-транспортные и землеройно-планировочные машины.

Землеройные машины - экскаваторы, канавокопатели отрывают грунт ножом ковша, отсыпают его в отвал или бункеры транспорта, располагаемые в непосредственной близости от землеройной машины.

Землеройно-транспортные машины - скреперы и бульдозеры предназначены для разработки грунта в выемке, транспортирования его и отсыпки в насыпи. Эти машины обеспечивают полную механизацию всего комплексного процесса производства земляных работ.

Землеройно-планировочные машины - прицепные и самоходные грейдеры и бульдозеры предназначены для разработки, перемещения и планирования грунта.

Для разработки грунта размывом струей воды и перемещения разжиженного грунта по трубам применяются гидромониторы, землесосные установки.

Основное назначение экскаваторов - разработка выемок, резервов, карьеров, траншей, котлованов с разгрузкой грунта в отвал или погрузкой в транспортные средства. Предельные размеры выемок, которые могут быть разработаны одноковшовым экскаватором с одной стоянки, зависят от его рабочих параметров.

Разработку грунта одноковшовыми экскаваторами ведут позиционно. Рабочая площадка экскаватора называется забоем. Забой - рабочая зона экскаватора, включающая площадку, где расположен экскаватор; часть разрабатываемого массива грунта; места установки транспортных средств; площадку для укладки разрабатываемого грунта (при работе в отвал).

По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию.

Экскаватор «прямая лопата» используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт. Его широко применяют в карьерах, в строительстве используют для погрузки в транспортные средства ранее собранного в кучи (сгуртованного) грунта или для отрывки котлованов, при этом устраивается самим экскаватором пандус – съезд в котлован с уклоном 10...15% для экскаватора и транспортных средств.

Прямая лопата представляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой машины и выдвигается вперед при помощи напорного механизма. Конструкция экскаватора позволяет ему копать ниже уровня своей стоянки не более чем на 10...20 см, нормативная производительность может быть достигнута при высоте забоя не менее 1,5 м. Опорожняется ковш путем открытия его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность за счет  наполнения ковша «с шапкой».

наполнения ковша «с шапкой».

Разработка выемок способом лобового забоя затруднительна для перемещения и установки под погрузку самосвалов. Средний угол поворота экскаватора для погрузки грунта в транспортные средства, особенно при работе в узких забоях может достигать 180º, что значительно увеличивает время рабочего цикла экскаватора и снижает его производительность. Кроме этого для спуска экскаватора в забой с дневной поверхности ему необходимо выкопать пандус - наклонную аппарель со значительным объемом грунта, который также необходимо переместить от котлована. По этим причинам применение лобового забоя ограничено.

Более эффективным является разработка грунта боковым забоем, когда заполнение ковша грунтом осуществляется преимущественно с одной стороны движения экскаватора и частично впереди себя.

Экскаватор «драглайн» используют для разработки грунтов, расположенных ниже уровня стоянки экскаватора: для отрывки глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т. п. Драглайн применяют также при планировке площадей и зачистке откосов. Достоинство экскаватора радиус действия до 10 м и глубина копания до 12 м. Глубина копания у экскаватора практически не ограничена, конструкция машины позволяет располагать транспортные средства на дневной поверхности и на дне котлована, т. е. уровень грунтовых вод не оказывает влияния на работу экскаватора. Эффективно разрабатывать экскаватором мягкие и плотные грунты, в том числе обводненные.

Ковш экскаватора навешивается на канатах на удлиненную стрелу кранового типа. Забрасывая ковш в выемку на расстояние, несколько превышающее длину стрелы, ковш заполняют грунтом путем подтягивания по поверхности земли к стреле. Затем ковш поднимают в горизонтальное положение и поворотом машины перемещают к месту разгрузки. Опорожняется ковш при ослаблении натяжения тягового каната.

Применимы разработки грунта лобовой u боковой проходками с отгрузкой грунта в транспорт и отвал. Драглайн обычно передвигается между очередными стоянками на 1/5 длины стрелы. В зависимости от ширины выемки, способа разгрузки грунта (в отвал или в транспортные средства) и особенностей земляного сооружения, в практике нашли применение челночные способы разработки грунта, так как конструктивное решение экскаватора позволяет применять такие схемы.

Поперечно-челночная схема дает возможность набирать грунт поочередно с каждой боковой стороны самосвала, подаваемого под погрузку по дну выемки, не прекращая поворота стрелы в момент выгрузки грунта. При продольно-челночной схеме грунт набирают перед задней стенкой кузова и, подняв ковш, разгружают его над кузовом

Экскаватор «обратная лопата» применяют при разработке грунтов ниже уровня стоянки экскаватора, в основном при отрывке котлованов глубиной до 6 м и траншей при глубине до 7,6 м. Затраты времени на один цикл экскаватора с обратной лопатой на 10...15% больше, чем у прямой лопаты. По - ярусная разработка выемок при этом виде оборудования не практикуется.

Обратная лопата - это открытый снизу ковш с режущим передним краем, шарнирно соединенный с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой. По мере протягивания назад ковш заполняется грунтом. Затем при вертикальном положении рукояти ковш переводят к месту выгрузки и разгружают путем подъема с одновременным опрокидыванием.

Разработку грунта экскаватором «обратная лопата» производят боковым и лобовым забоями с погрузкой грунта в транспорт или в отвал. При боковом забое экскаватор разрабатывает выемки сбоку, ширина выемки ограничена радиусом резания (оптимально 0,8 Rрез), разработка грунта осуществляется поперек гусеничной ленты, т. е. при наименее устойчивом положении экскаватора. При лобовом забое черпание грунта производят при постепенном движении экскаватора задним ходом, разгрузку выполняют в транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. Ширина забоя ограничивается только требованием нормальной производительности механизма и составляет 1,5...1,6 Rрез' При лобовом забое экскаватор опускает стрелу с рукоятью в самое нижнее положение между гусеницами, поэтому глубина разработки узких траншей больше, чем широких.

studfiles.net

Министерство образования Российской Федерации

Южно-Уральский государственный университет

Кафедра “Технология строительного производства”

69.05 (07)

К563

С.Б. Коваль, М.В. Молодцов

Технология Возведения Зданий и Сооружений

Курс лекций для заочников

Технология возведения земляных сооружений

Челябинск

Издательство ЮУрГУ

2003

УДК 69.05(075.8) + 69.003.1(075.8)

Коваль С.Б., Молодцов М.В. Технология возведения зданий и сооружений: Курс лекций для заочников. Технология возведения земляных сооружений – Челябинск: Изд. ЮУрГУ, 2003. – 25 с.

Приведены классификации земляных сооружений и требования, предъявляемые к ним. Рассмотрены основные способы разработки грунтов. Описаны последовательности и особенности производства работ закрытым способом буровзрывным способом. Рассмотрены вопросы взаимоувязки работ.

Курс лекций предназначен для студентов архитектурно-строительного факультета вечерней и заочной форм обучения.

Ил. 24, табл. 3.

Одобрено учебно-методической комиссией архитектурно-строительного факультета.

Рецензенты: Кромский Е.И.

© Издательство ЮУрГУ, 2003.

Челябинск 1

Оглавление 3

Классификация земляных сооружений. 4

Способы разработки грунта. 5

Рис. 3 Схемы расположения сосредоточенных зарядов 10

Взаимоувязка процессов производства земляных работ. 27

Земляное сооружение– инженерное сооружение, устраиваемое из грунта в грунтовом массиве или возводимое из грунта, уложенного на поверхности земли.

Классификация земляных сооружений осуществляется в зависимости от различных признаков:

по отношению к поверхности земли разделяют

выемки– земляные сооружения созданные в грунтовом массиве ниже поверхности земли;

насыпи– сооружения возводимые из грунта выше поверхности земли;

подземные выработки– возводятся на определенной глубине и закрытые с поверхности земли;

гидротехнические– плотина, дамба, канал...;

мелиоративные– искусственные пруды, водоподводящие и осушительные каналы...;

дорожные– нижнее строение автомобильных и железных дорог;

промышленного и гражданскогоназначения – спланированные площадки, котлован, траншея, тоннель, отвал...;

постоянные– эксплуатация в течении длительного времени;

временные– устраиваются для выполнения последующих строительно-монтажных работ.

1) Механический способзаключается в отделении грунта от земляного массива резанием с помощью землеройно-транспортных и землеройных машин без предварительной обработки и рыхления.

2) Гидромеханический способзаключается в разработке грунта с помощью напорной водяной струи гидромониторных установок и/или намыве грунта при устройстве вертикальной планировки и т. д.

3) Взрывной способзаключается в разработка грунта с помощью взрывов предназначен для возведения различных инженерных земляных сооружений.

4) Комбинированный способзаключается в выполнении различныхподготовительных мероприятийс целью улучшения свойств грунта перед его дальнейшей разработкой: рыхление, размораживание, регулирование влажности и т. д.

5)Закрытый способвыполняется при разработках подземных выработок, а также при прокладке инженерных сооружений без разработки грунта. Различают следующие основные методы закрытой проходки: прокалывание, продавливание, горизонтальное бурение, вибропрокалывание, щитовая проходка, штольневая проходка, буровзрывной способ.

Механический способ производства земляных работ позволяет значительно сократить трудоемкость производства работ, улучшить строительные качества грунта и сократить объемы земляных работ. Эти задачи решает целый парк машин и механизмов применяемых в строительстве (рис. 1).

Механическим способом выполняют вертикальную планировку, устройство выемок и насыпей (табл. 1).

Таблица 1

| № | Вид работ | Механизмы | Технологические особенности производства работ |

| 1 | Вертикальная планировка площадки | Бульдозер | Разрабатывается грунт I и II групп, и III группы с предварительным рыхлением. Эффективно применять при перемещении грунта до 100 метров. |

| Скрепер | Разрабатывается грунт I и II групп. Эффективное применение: прицепных -1000 м, самоходных -5000 м. | ||

| Экскаватор прямая лопата | Разрабатываются I, II, III гр. и IV, V, VI с предварительным рыхлением. Эффективно применять с автосамосвалами при дальности отвозки более 1000 м. Высота срезаемого слоя грунта должна обеспечивать полное заполнение ковша за один раз. | ||

| 2 | Устройство выемок | Экскаватор прямая лопата | Устройство котлованов глубиной до 4 м., более 4 м работа уступами. Объем ковша 0.15…0.65 м3 по срезке защитного слоя. |

| Экскаватор обратная лопата | Устройство траншей и небольших котлованов глубиной до 4 м. Объем ковша около 0.5 м3 | ||

| Драглайн | Глубокие котлованы до 20 м. | ||

| Грейфер | Устройство узких и глубоких котлованов, колодцев. | ||

| Бульдозер-экскаватор обратная лопата, драглайн. | Небольшие котлованы с перемещением грунта до 100 м, срезаемого слоями по 0.6…0.8 м, с последующей погрузкой в автосамосвалы. | ||

| Многоковшовые экскаваторы. | Устройство траншей глубиной до 3.5 м и шириной до 0.85 м. Траншеи устраиваются только с вертикальными стенками. | ||

| 3 | Устройство насыпей, земляного полотна | Бульдозер | Высота насыпи в пределах 1.5м. Грунт берется из бокового резерва в пределах 100 м от насыпи. |

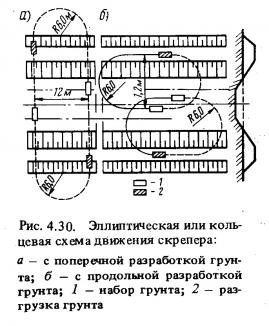

| Скрепер | При работе по "эллипсу" высота насыпи составляет порядка 1.5 м при дальности транспортирования 1000 м. По "восьмерке", соответственно, 6 м и 2000 м, а по зигзагообразной схеме 6 м. и продолжительность неограниченна. | ||

| Грейдер | Высота насыпи порядка 1 м, при протяженности до 3000 м. размер захватки 300 м. | ||

| Экскаватор драглайн | Размеры насыпи не ограничены. Обязательно уплотнение грунта. |

studfiles.net

Министерство образования Российской Федерации

Южно-Уральский государственный университет

Кафедра “Технология строительного производства”

69.05 (07)

К563

С.Б. Коваль, М.В. Молодцов

Технология Возведения Зданий и Сооружений

Курс лекций для заочников

Технология возведения земляных сооружений

Челябинск

Издательство ЮУрГУ

2003

УДК 69.05(075.8) + 69.003.1(075.8)

Коваль С.Б., Молодцов М.В. Технология возведения зданий и сооружений: Курс лекций для заочников. Технология возведения земляных сооружений – Челябинск: Изд. ЮУрГУ, 2003. – 25 с.

Приведены классификации земляных сооружений и требования, предъявляемые к ним. Рассмотрены основные способы разработки грунтов. Описаны последовательности и особенности производства работ закрытым способом буровзрывным способом. Рассмотрены вопросы взаимоувязки работ.

Курс лекций предназначен для студентов архитектурно-строительного факультета вечерней и заочной форм обучения.

Ил. 24, табл. 3.

Одобрено учебно-методической комиссией архитектурно-строительного факультета.

Рецензенты: Кромский Е.И.

© Издательство ЮУрГУ, 2003.

Челябинск 1

Оглавление 3

Классификация земляных сооружений. 4

Способы разработки грунта. 5

Рис. 3 Схемы расположения сосредоточенных зарядов 10

Взаимоувязка процессов производства земляных работ. 27

Земляное сооружение– инженерное сооружение, устраиваемое из грунта в грунтовом массиве или возводимое из грунта, уложенного на поверхности земли.

Классификация земляных сооружений осуществляется в зависимости от различных признаков:

по отношению к поверхности земли разделяют

выемки– земляные сооружения созданные в грунтовом массиве ниже поверхности земли;

насыпи– сооружения возводимые из грунта выше поверхности земли;

подземные выработки– возводятся на определенной глубине и закрытые с поверхности земли;

гидротехнические– плотина, дамба, канал...;

мелиоративные– искусственные пруды, водоподводящие и осушительные каналы...;

дорожные– нижнее строение автомобильных и железных дорог;

промышленного и гражданскогоназначения – спланированные площадки, котлован, траншея, тоннель, отвал...;

постоянные– эксплуатация в течении длительного времени;

временные– устраиваются для выполнения последующих строительно-монтажных работ.

1) Механический способзаключается в отделении грунта от земляного массива резанием с помощью землеройно-транспортных и землеройных машин без предварительной обработки и рыхления.

2) Гидромеханический способзаключается в разработке грунта с помощью напорной водяной струи гидромониторных установок и/или намыве грунта при устройстве вертикальной планировки и т. д.

3) Взрывной способзаключается в разработка грунта с помощью взрывов предназначен для возведения различных инженерных земляных сооружений.

4) Комбинированный способзаключается в выполнении различныхподготовительных мероприятийс целью улучшения свойств грунта перед его дальнейшей разработкой: рыхление, размораживание, регулирование влажности и т. д.

5)Закрытый способвыполняется при разработках подземных выработок, а также при прокладке инженерных сооружений без разработки грунта. Различают следующие основные методы закрытой проходки: прокалывание, продавливание, горизонтальное бурение, вибропрокалывание, щитовая проходка, штольневая проходка, буровзрывной способ.

Механический способ производства земляных работ позволяет значительно сократить трудоемкость производства работ, улучшить строительные качества грунта и сократить объемы земляных работ. Эти задачи решает целый парк машин и механизмов применяемых в строительстве (рис. 1).

Механическим способом выполняют вертикальную планировку, устройство выемок и насыпей (табл. 1).

Таблица 1

| № | Вид работ | Механизмы | Технологические особенности производства работ |

| 1 | Вертикальная планировка площадки | Бульдозер | Разрабатывается грунт I и II групп, и III группы с предварительным рыхлением. Эффективно применять при перемещении грунта до 100 метров. |

| Скрепер | Разрабатывается грунт I и II групп. Эффективное применение: прицепных -1000 м, самоходных -5000 м. | ||

| Экскаватор прямая лопата | Разрабатываются I, II, III гр. и IV, V, VI с предварительным рыхлением. Эффективно применять с автосамосвалами при дальности отвозки более 1000 м. Высота срезаемого слоя грунта должна обеспечивать полное заполнение ковша за один раз. | ||

| 2 | Устройство выемок | Экскаватор прямая лопата | Устройство котлованов глубиной до 4 м., более 4 м работа уступами. Объем ковша 0.15…0.65 м3 по срезке защитного слоя. |

| Экскаватор обратная лопата | Устройство траншей и небольших котлованов глубиной до 4 м. Объем ковша около 0.5 м3 | ||

| Драглайн | Глубокие котлованы до 20 м. | ||

| Грейфер | Устройство узких и глубоких котлованов, колодцев. | ||

| Бульдозер-экскаватор обратная лопата, драглайн. | Небольшие котлованы с перемещением грунта до 100 м, срезаемого слоями по 0.6…0.8 м, с последующей погрузкой в автосамосвалы. | ||

| Многоковшовые экскаваторы. | Устройство траншей глубиной до 3.5 м и шириной до 0.85 м. Траншеи устраиваются только с вертикальными стенками. | ||

| 3 | Устройство насыпей, земляного полотна | Бульдозер | Высота насыпи в пределах 1.5м. Грунт берется из бокового резерва в пределах 100 м от насыпи. |

| Скрепер | При работе по "эллипсу" высота насыпи составляет порядка 1.5 м при дальности транспортирования 1000 м. По "восьмерке", соответственно, 6 м и 2000 м, а по зигзагообразной схеме 6 м. и продолжительность неограниченна. | ||

| Грейдер | Высота насыпи порядка 1 м, при протяженности до 3000 м. размер захватки 300 м. | ||

| Экскаватор драглайн | Размеры насыпи не ограничены. Обязательно уплотнение грунта. |

studfiles.net

Разработка грунта может осуществляться следующими методами:

Именно этот метод принято считать основным. С его помощью разрабатывают более 80-ти процентов всех грунтов. Здесь применяются землеройно-транспортные и землеройные машины. Одноковшовый экскаватор – это землеройная машина циклического действия, производящая разработку грунта с его дальнейшей погрузкой в транспортное средство. Роторные и цепные экскаваторы представляют собой землеройные машины непрерывного действия. Их применяют для разработки грунтов линейной выемки существенной протяженности (канав, траншей). Цепной экскаватор может вырыть траншею до 3,5 метров глубиной, а роторный – до 1,5 метров. Бульдозеры, прицепные, самоходные скреперы и автогрейдеры могут перемещать груз на определенное расстояние после разработки.

Основные процессы при механическом варианте:

Скрепер представляет собой высокопроизводительную машину циклического действия, которая предназначена для разработки, транспортирования и укладки грунта в отвалы с частичным его уплотнением.

Последовательность проходок экскаваторов или скреперов бывает весьма разнообразной. Чаще всего на практике используется разработка в выемках последовательными проходами, шахматными проходами, либо же проходами через полосу, которые способствуют гораздо лучшему наполнению ковша.

Согласно шахматной схеме первоначально разрабатывают первый ряд прохождений определенной длиной. Начиная со второго ряда прохождений, срезается стружка, сечение поперечного профиля которой уменьшается в процессе. Таким образом, при начальном периоде резки срезают стружку наибольшей ширины прямоугольной формы, затем площадь сечения уменьшают вдвое, т.к. ширина резания меняется. На протяжении всего прохождения лучше использовать тяговые усилия машины. Транспортировка грунтов должна осуществляться с максимальной скоростью, зависящей только лишь от состояния пролегающих путей, конструкции тягача и его мощности. Временная землевозная дорога должна иметь минимальное количество подъемов и поворотов.

Разгрузочные работы производятся во время движения на прямом участке пути. При послойных укладках разгрузка проводится на минимальной скорости, а при опрокидывании ковша – на скорости транспортировки. Продолжительность холостого и груженого ходов машин должна составлять не мене 70-ти процентов от среднего времени цикла даже в том случае, когда грунт перемещается на небольшое расстояние. Поэтому добиваться экономии времени особенно важно. При выборе схемы движения следует сокращать количество разворотов, уменьшать углы подъема при движении в загруженном состоянии, увеличивать скорость движения. При идеальном стечении обстоятельство фронт разгрузки и длина забоя должны позволять обеспечить полную загрузку ковша. Место разработки и укладки грунта следует выбирать так, чтобы путь загруженной машины был наиболее кратким, не имел особо крутых поворотов.

При осуществлении земляных работ с помощью скреперов применяется поперечная и продольная возка. Принято различать такие схемы движения: поперечно-челночная модель, спиралью, зигзагом, восьмеркой, по эллипсу. Схема движения по эллипсу подразумевает под собой работу по одному набору грунта, одной разгрузке и двум поворотам на 180 градусов по крутым подъемам в одну сторону. Подобные движения повторяются циклично. К тому же, места выгрузки и набора грунта несколько смещаются с каждым последующим циклом. Для того чтобы избежать одностороннего износа ходовой части агрегата машины, необходимо время от времени изменять направление движения.

Движение восьмеркой отлично от предыдущего тем, что каждый цикл предусматривает по две разгрузки и по два набора, один поворот на 180 градусов в не нагруженном состоянии. Ведь в нагруженном состоянии машина поднимается на 45 градусов и осуществляет подъем по смягченному уклону. В каждом из циклов чередуются правые и левые повороты, что позволяет избежать одновременного износа ходовой части машины. Каждая из двух указанных схем движения применяется во время возведения насыпей, при разработке всяческих выемок с отсыпанием грунта в карьер или насыпь, планировке различных площадок. Схему движения по эллипсу следует использовать при возведении насыпи высотой до полутора метров из бокового резерва при незначительном фронте работ. Схемой движения по восьмерке пользуются при устройстве глубоких выемок и высоких насыпей, когда в дальнейшем предусматриваются специализированные выезды и въезды.

Во время возведения насыпей из двусторонних резервов, либо же укладки грунта в кавальер, ширина насыпей, как правило, превышает или равна продолжительности разгрузки машины. В таком случае применяется спиральная схема. Ее использование весьма эффективно, когда речь идет о несущественной разнице в отметках резерва и насыпи, а также при ширине резерва, которая недостаточна для полноценного наполнения ковша. В том же случае, когда ширина резерва также превышает длину пути забора грунта, используется поперечно-челночная схема движения. Она предусматривает разработку грунта в перпендикулярном направлении относительно земляных сооружений. Благодаря этому можно сокращать число поворотов, а также длину пройденного пути в порожнем и груженом состоянии. Такой вариант используют при надобности неглубоких разработок грунта с его дальнейшим перемещением в двусторонний отвал.

Схема движения машины должна выбираться с учетом характера земляных сооружений, взаимного расположения мест выгрузки и загрузки грунта, а также прочих местных условий. Как и в любом деле, здесь нужно постоянно стремиться усовершенствовать процесс производства работы. Сегодня применяются и другие, менее популярные схемы движения. Для того чтобы использовать объем ковша на тяжелом грунте в полной мере, иногда прибегают к помощи толкача, совместно с тягачом создающего необходимые усилия. В роли толкачей, как правило, используются бульдозеры на гусеничной основе, либо же специализированные транспортные средства, оборудованные толкающими приспособлениями. Для продуктивной работы скорости движения толкача и тягача должны быть одинаковыми. Временная загрузка толкачей должна составлять не менее 70-80-ти процентов. Количество тягачей, обслуживающих толкачом, должно быть зависимо от расстояния перевозки грунта.

Ни для кого уже не секрет, что в наше время строительство давно уже не останавливается зимой. Поэтому и около пятой части всех земляных работ выполняется именно в зимнее время. А ведь зимой прочность мерзлого грунта значительно повышается, а потому в несколько раз возрастает и трудоемкость их разработки.

Грунты, промерзшие на глубину до: 0.1-ой метра кубического - разрабатываются бульдозерами и скреперами; 0,15-ти – экскаватором-драглайном; 0,25-ых – экскаватором с прямой лопатой и ковшом необходимой вместительности. Во всех прочих случаях грунты перед разработкой должны предварительно подготавливаться следующими способами: рыхление, оттаивание, предохранение от промерзания. К примеру, предохранение от промерзания состоит в первоначальном обрабатывании, либо же утеплении грунтов теплоизоляционными материалами еще до замерзания. Ради этого грунты вспахивают или разрыхляют после отведения поверхностных вод, закрывают местным теплоизоляционным материалом (опилки, хвоя, листва), организовывают снегозадержание.

dom-brus.com