|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Дробилки конусные. Конусные дробилки крупного дробления реферат

применение, конструкция, принцип действия, виды конусных дробилок, плюсы и минусы использования Drobix.ru

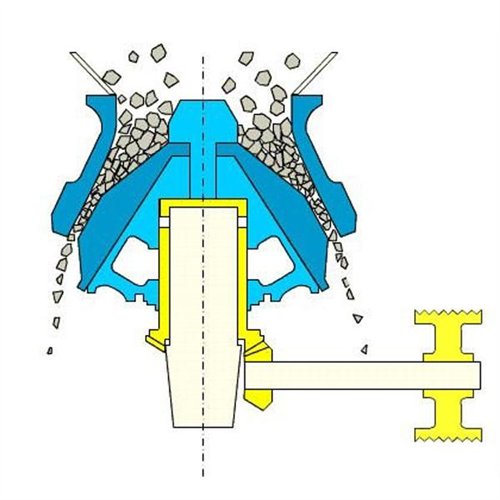

Конусная дробилка – это устройство непрерывного действия, в котором порода измельчается, попадая в промежуток между вращающимся дробильным конусом и неподвижным корпусом. Конусность вращающегося элемента устройства и корпуса разная – у ротора она более острая. За счет этого порода может поступать непрерывно, постепенно измельчаясь до нужных размеров фракции. Обычно в состав оборудования конусных дробилок включается ленточный транспортер, непрерывно отводящий измельченную породу.

Принцип действия конусных дробилок

Отличаются конусные дробилки по критериям дробления материалов, в частности, подачи материала в состав оборудования. В частности, подача материала осуществляется непрерывно, следовательно, это достигнуто благодаря отсутствию в конструкции холостого хода. Раздавливание материала осуществляется непосредственно между двумя коническими элементами, поверхностями. Образуются подобные конические поверхности специально включенным органом подвижного типа, и установленной в неподвижном виде узлом – чашей. Посредством подобной конструкции получается доступным мелкое раздробление материала, возможность получения мелкой фракции, что станет актуальным решением для потенциального потребителя.

В частности, достигается возможность использования полученного материала при производстве специальных покрытий в ландшафте земельного участка, для отделки различных поверхностей домов. Измельчать может потребоваться ряд элементов руды, цветных металлов и прочих материалов. Следует отметить, предусмотрена возможность измельчения неметаллических руд, за тем лишь исключением, что куски материала будут иметь не слишком большие размеры. Отмечается также некоторое преимущество дробилок конусного типа перед аналогичными, но щелковыми, которая заключается в оптимальной лещадности щебня. Таким образом, достигается невероятный результат, на который тратится незначительное количество времени и усилий.

Конструкция оборудования

Устройство конусных дробилок достаточно простое и максимально комфортное для последующей эксплуатации. Основой является конический орган, посредством которого осуществляется колебательное движение. Обеспечивается движение непосредственно внутри другого рабочего органа, которым является чаша, служащая помимо прочего и основанием оборудования. Посредством поступательного движения, осуществляется измельчение используемого материала и последующей загрузке в кольцевую щель.

Порода достаточно просто измельчается, не повреждая при этом оборудование, получаясь равным оптимальной концентрации, указанной потенциальным потребителем. В дальнейшем, полностью готовый к эксплуатации продукт подается в нижнюю часть оборудования, что осуществляется под воздействием силы тяжести. В нижней части агрегата устанавливается специальное отверстие, через которое уже практически полностью готовый материал и поступает для дальнейшей эксплуатации.

Классификация по способу монтажа и передвижению оборудования

Следует отметить, классифицировать конусные дробилки можно по критерию мобильности. Различаются всего лишь два особенных вида, которыми являются:

- Стационарные, предусматривает установку дробилки непосредственно в помещениях, производственных цехах, различных вспомогательных объектах, где выполняется дробление материала для последующего использования в строительстве. Стоит отметить, оборудование для монтажа в стационарном виде отличается высокой мощностью и производительностью, что делает его оптимальным решением среди потенциальных потребителей.

- Мобильные устройства могут запросто перемещаться и при этом выполнять поставленные задачи. В данном случае актуальным станет вопрос габаритов, веса конструкции, чему полностью соответствует представленная конструкция. Вес отличается, однако и производительность оборудования не позволит испытывать агрегат при дроблении крупных объектов, материалов. Обеспечивается сравнительно простая транспортировка, благодаря чему можно запросто попробовать переносить оборудование к месту выполнения работ. Мобильные конусные дробилки имеют различный источник энергии, который также может использоваться в зависимости от потребностей для потенциального владельца оборудования.

Особенности оборудования по технологическому назначению

Конусные дробилки могут отличаться, в том числе и по технологическому назначению. В первую очередь отличие предусматривает наличие определенного количества приводов в конструкции оборудования. В первую очередь это может быть наличие соответствующих одного, либо же двух приводов, что влияет на производительность оборудования. В случае наличия двух приводов, актуальным становится вопрос затрат времени и усилий на обслуживание оборудования, но в то же самое время значительно ускоряется получение высоких результатов процесса дробления.

Классификация оборудования по редукционному типу

Предусмотрена классификация конусных дробилок по редукционному типу. Это предусматривает вторичное дробление, которое наиболее актуально при необходимости получения мелкой фракции и тем самым максимального использования всех особенностей агрегата. Вторичное дробление актуально также на заводах, в производственных помещениях, где налажено производство продукции для фундамента, укладки дорожек, различных прочих деталей интерьера, ландшафтов.

Конструктивные особенности камеры и параметры дробления

Классификация актуальна по факторам дробления, в частности особенностях конструкции камеры. К примеру, это может быть конусная дробилка с узлами для грубого и тонкого дробления, которое позволит получить фракцию нужного параметра для использования в составе строительства как определенного технологического материала. Наличие подобных камер позволит получить мелкую фракцию материала, что, следовательно, позволит рассчитывать на получение необходимого материала, достойного для включения в состав различных составов и компонентов.

Систематизация оборудования по мелкому дроблению

Осуществляется классификация также по мелкому дроблению, что особенно актуально в том случае, если используется фракция в качестве основы для различных строительных материалов. Тонкое дробление позволит измельчить материал, который в дальнейшем можно сделать в качестве строительного материала. Грубое дробление в данном случае является первичным, на ее основе можно сделать фундамент, различные другие детали сооружения.

Область применения конусных дробилок

Используются дробилки конусного типа для дробления камней, щебня, различных прочих материалов при необходимости осуществлять строительство, производство материалов, компонентов. При необходимости дробления крупных камней используется сложное технологическое оборудование, способное превратить глыбу в материал средней фракции. Как правило, это стационарные агрегаты, отличительной особенностью которых является высокая мощность и продуктивность.

В свою очередь, может эксплуатироваться дробилка и в случае необходимости измельчения различных других неметаллических соединений. В частности, оборудование используемое для этих целей работает с несколько меньшей продуктивностью. При необходимости переработки материала средней фракции в мелкую, можно использовать мобильные агрегаты.

drobix.ru

Дробление в конусных дробилках

Количество просмотров публикации Дробление в конусных дробилках - 59

Конусные дробилки получили широкое распространение в горнорудной промышленности для крупного, среднего и мелкого дробления руд, горно-химического сырья и строительных горных пород. Дробление осуществляется в кольцевом пространстве между неподвижным и подвижным (дробящим) конусами (рис. 3.5).

Подвижный конус, как бы обкатывая внутреннюю поверхность неподвижного конуса, производит дробление крупных кусков в результате их раздавливания, а также частично истирания и разламывания вследствие криволинейной формы дробящих поверхностей. Исходный материал (рис. 3.5, а) загружается сверху в пространство 4 между подвижным 3 и неподвижным 2 конусами, а разгрузка дробленого продукта производится вниз под дробилку 1 через щель во время отхода подвижного конуса от неподвижного.

Неподвижный конус образован внутренней поверхностью верхней части корпуса дробилки. Подвижный конус насажен на вал и его движение по неподвижному конусу обеспечивается несколькими способами. По основному из них нижний конец вала крепят эксцентрично в стакане. При вращении эксцентрикового стакана через зубчатую передачу ось вала описывает коническую поверхность (см. рис. 3.5, а, г).

Рис. 3.5. Схемы устройства (а-г) и профилей рабочего пространства (д-з) конусных дробилок для крупного (а, б, д), среднего (в, г, е) и мелкого (г, ок. з) дробления

В других конструкциях крепление вала осуществляется в соосных подшипниках с эксцентриситетом относительно оси неподвижного конуса (рис. 3.5, б). В конструкции инерционной безэксцентриковой конусной дробилки (рис. 3.5, в), разработанной сотрудниками Механобра, подвижный конус приводится во вращение приводом с дебалансным (неуравновешенным) грузом на нижнем конце вала. Передача вращения от редуктора электродвигателя к валу осуществляется через шарнирный шпиндель, на верхнюю головку которого опирается стакан с дебалансом (одетый на нижний конец вала).

Помимо привода, конструкции дробилок различаются профилем рабочего пространства, конструкцией опорного устройства, конструкцией и принципом действия защитного устройства от поломок, способом регулирования разгрузочной щели.

Главным различием конусных дробилок для крупного, среднего и мелкого дробления является профиль их рабочего пространства. У дробилок для крупного дробления (см. рис. 3.5, а, б, д) оно приспособлено к приему крупных кусков и кольцевое пространство между подвижным и неподвижным конусами расширяется в верхней части. Максимальный диаметр дробящего конуса примерно в 1,5 раза превышает ширину приемного отверстия дробилки, а ширина разгрузочной щели составляет около 0,1-0,2 от его размера. Криволинейные очертания футеровки в нижней ее части уменьшают возможность забивания дробилки (см. рис. 3.5, а, б). Профиль рабочего пространства конусных дробилок для среднего (см. рис. 3.5, в, г, е)и мелкого (см. рис. 3.5, г, ж, з)дробления предусматривает прием более мелкого материала и позволяет выдавать относительно равномерный по крупности кусков дробленый продукт. Дробилки мелкого дробления по сравнению с дробилками среднего дробления имеют большую длину ʼʼпараллельной зоныʼʼ между конусами и меньшую высоту дробящего конуса, в связи с этим их называют еще короткоконусными. Производительность дробилок среднего и мелкого дробления пропорциональна площади разгрузочной щели. Учитывая небольшую ее ширину, стремятся увеличивать ее длину за счёт применения пологих дробящих конусов.

Разгрузке дробленого продукта при этом способствует увеличение эксцентриситета качания конуса. В случае если у дробилок крупного дробления эксцентриситет стакана меньше 25 мм, то у дробилок среднего и мелкого дробления его значение превышает 100 мм. Весьма пологий конус (диск) имеют дробилки "Жиродиск" (см. рис. 3.5, з) для весьма мелкого дробления (до 6 мм и мельче). Профиль футеровки диска и камеры дробления создают условия для самодробления материала. Конус-диск имеет высокую частоту качаний, и разрушение материала происходит в результате быстрого нажатия-удара и истирания в многослойной массе зерен. Зерна получаются преимущественно изометрической (кубической) формы, что имеет важное значение для повышения качества песка, получаемого дроблением горных пород — гранита͵ базальта͵ известняка.

Выпускаются следующие типы конусных дробилок: ККД — конусные крупного дробления в двух исполнениях - с одним и двумя электродвигателями на приводе; КРД - конусные редукционного дробления; КСД - конусные среднего дробления в двух исполнениях - грубого (Гр) и тонкого (Т) дробления; КМД — конусные мелкого дробления в двух исполнениях — грубого (Гр) и тонкого (Т1 и Т2) дробления.

Номинальные размеры, определяющие типоразмер конусных дробилок: ширина приемного отверстия В и ширина выходной щели А в фазе раскрытия профилей. К примеру, типоразмеры обозначаются ККД-1500/180 или КРД-700/75.

Конусные дробилки крупного дробления предназначены для первичного грубого дробления различных горных пород с временным сопротивлением сжатия до 250 МПа, конусные дробилки редукционного дробления обычно используют для вторичного дробления при 3- и 4-стадиальных схемах дробления.

Техническая характеристика конусных дробилок крупного дробления представлена в табл. 3.6.

Технические параметры дробилок крупного дробления:

1. Угол захвата а у конусных дробилок составляет 24-28°.

2. Частота вращения эксцентрикового стакана п (мин"1) определяется по формуле [1,3]

(3.24)

где е=2r - ход дробящего конуса на линии разгрузочного отверстия, м;

r - эксцентриситет, м;

α1, α2 - углы наклона образующих неподвижного и подвижного конусов к вертикали, град.

Таблица 3.6

Основные параметры конусных дробилок крупного дробления (ККД)

| Параметры | Тип дробилки | ||||||||

| с механическим регулированием щели | с гидравлическим регулированием щели | ||||||||

| ККД- 500/75 | ККД-900/140 | ККД-1200/150 | ККД-1500/180 | ККД-1500/300 | ККД- 500/75 | ККД-900/140 | ККД- 1200/150 | ККД-1500/180 | |

| Диаметр основания конуса, м | 1,22 | 1,636 | 1,9 | 2,52 | 3,2 | 1,22 | 1,636 | 1,9 | 2,52 |

| Ширина загрузочного отверстия, мм | |||||||||

| Эксцентриситет, м | 0,012 | 0,016 | 0,019 | 0,021 | 0,021 | 0,012 | 0,016 | 0,019 | 0,020 |

| Частота качаний конуса, мин-1 | |||||||||

| Кинематический параметр, м3/мин | 2,85 | 6,0 | 8,2 | 10,7 | 17,5 | 2,85 | 6,0 | 8,2 | 12,7 |

3. Полная расчетная производительность дробилки типа ККД может быть определена по формуле

(3.25)

где D - диаметр основания конуса, м;

е - эксцентриситет, м;

n0 - частота качаний конуса, мин-1;

b - ширина разгручочного отверстия, мм;

К1 (0,6) - поправочный коэффициент на тип конусной дробилки;

Кkp·Кf·Кω, - коэффициенты крепости руды, влажности,содержания крупных классов соответственно (табл.3.7-3.9).

4. Мощность электродвигателя N (кВт) определяется по формуле [1,3]

(3.26)

где D - диаметр основания дробящего конуса, м;

r – эксцентриситет в плоскости выходной щели, м;

п - частота качаний конуса, мин-1.

Дробилки для крупного дробления выбираются исходя из обеспечения заданной крупности дробленого продукта͵ минимального числа дробилок и с учетом того, что между размером максимального куска дробимого материала D и шириной загрузочной щели В должно соблюдаться соотношение В = 1,2 D. Большие конусные дробилки могут работать под завалом, что позволяет загружать исходный материал непосредственно из думпкаров и самосвалов. Степень дробления 3-5.

Таблица 3.7

Значения коэффициента крупности Ккр

| Дробление | Номинальная (условная) крупность питания, доли В | Коэффициент крупности Ккр |

| С предварительным грохочением | 0,8 0,6 0,3 | 1,0 1,05 1,1 |

| Без предварительного грохочения | 0,8 0,65 0,55 0,45 0,35 | 1,0 1,1 1,2 1,3 1,4 |

Таблица 3.8

Значения коэффициента крепости Кf

| Руды | Крепкие | Средней крепости | Мягкие |

| Коэффициент Кf | 0,75 | 1,0 | 1,1 |

Таблица 3.9

Условная максимальная крупность дробленого продукта (Z) для открытого цикла

| Руда | Дробилки крупного дробления | Конусные дробилки | ||

| конусные | щековые | среднего дробления | мелкого дробления | |

| Некрепкая | 1,1 | 1,3 | 1,3-1,5 | 1,7-2,0 |

| Средней крепости | 1,4 | 1,5 | 1,8-2,0 | 2,2-2,5 |

| Крепкая | 1,6 | 1,7 | 2,4-2,6 | 2,7-3,0 |

Конусные дробилки для среднего (КСД) и мелкого (КМД) дробления отличаются от конусных дробилок для крупного дробления (ККД) тем, что у ККД вал подвешивается к траверсе, а у КСД и КМД дробящий конус опирается на сферический подшипник. Характерной особенностью КСД и КМД является большой наклон образующих дробящего конуса. При приближении дробящего конуса к неподвижному у выходной щели образуется параллельная зона, ᴛ.ᴇ. участок рабочего пространства, где поверхности конусов параллельны. КСД и КМД отличаются длиной параллельной зоны: у дробилок для мелкого дробления она равна 1/6 диаметра дробящего конуса, а у дробилок для среднего дробления - 1/10-1/12. Конусные дробилки КСД и КМД являются более быстроходными по сравнению с дробилками ККД.

referatwork.ru

Реферат: Классификация дробилок

Министерство образования и науки мурманской области

Государственное областное образовательное учреждение среднего профессионального образования

«Оленегорский горнопромышленный колледж»

Отделение: заочное

Специальность:130405

Группа: 3ОПИз

Вариант 5

Реферат

«Дробление»

Выполнил: Лукичева Д.А.

Проверил: Михайлова Н.Б.

2011

Содержание

1. Процесс дробления

2. Степень дробления

3. Стадии дробления

4. Классификация дробилок

4.1 Щековые дробилки

4.2 Конусные дробилки

4.3 Валковые дробилки

4.4 Молотковые дробилки и дезинтеграторы

Использованная литература

1. Процесс дробления

Процесс дробления применяется для доведения минерального сырья (и других материалов) до необходимой крупности, требуемого гранулометрического состава или заданной степени раскрытия зерна. Применяются следующие способы разрушения:

· раздавливание, наступающее после перехода напряжений за предел прочности на сжатие (рис 1, а)

· раскалывание в результате расклинивания последующего разрыва кусков (рис 1, б)

· излом в результате изгиба (рис 1, в)

· срезывание, в котором материал подвергается деформации сдвига (рис 1, г)

· истирание кусков скользящей рабочей поверхностью. (рис 1, д)

· Удар (рис 1, е)

Рис 1

Перечисленные способы дробления являются общими для дробления и измельчения, однако эти процессы отличаются по своему технологическому назначению и месту в цепи последовательных операций обогатительных фабрик (далее ОФ). Условно считают, что при дроблении получают продукты крупнее 5 мм, а при измельчении – мельче 5 мм. Для дробления применяют дробилки, для измельчения – мельницы.

Дробление на ОФ является подготовительной операцией перед обогащением м служит для разъединения тесно сросшихся между собой зерен различных минералов, содержащихся в полезном ископаемом. Чем полнее раскрывается зерно, тем успешнее протекает последующее обогащение полезных ископаемых (далее ПИ).

Полного раскрытия минералов достичь не удается, т.к. для этого пришлось бы очень тонко измельчать руду перед обогащением. Крупность зерен, до которой необходимо дробить исходный материал перед обогащением, определяется размером вкрапленности полезных минералов и процессом, принятым для обогащения данного ископаемого. Переизмельчать минералы не следует, т.к. это удорожает процесс и ухудшает результаты обогащения. Эта крупность устанавливается опытным путем при исследованиях обогатимости ПИ.

2. Степень дробления

Степень дробления – это отношение размеров максимальных кусков или зерен исходного материала к размеру максимальных куском продукта.

Степень дробления показывает, во сколько раз уменьшился размер кусок при дроблении.

i=Dmax/dmax

Таким образом, степень дробления вычисляется при отношении размеров предельных отверстий сит, через которые проходят куски дробимого материала и дробленого продукта.

3. Стадии дробления

В зависимости от крупности исходного материала и дробленого продукта, стадии дробления имеют названия:

· 1 стадия – крупное дробление

· 2 стадия – среднее дробления

· 3 стадия – мелкое дробление

В зависимости от требуемой крупности материала перед обогащением, его можно измельчать в одну, две или даже три последовательные стадии.

Рис.2. Схемы дробления.

4. Классификация дробилок

4.1 Щековые дробилки

Рис.3.

Щековые дробилки разделяются на два основных класса: с простым и сложным движением подвижной щеки. Дробилки с простым движением подвижной щеки различаются между собой способом ее крепления и приводным механизмом. Различают дробилки с верхним подвесом щеки, с нижней шарнирной опорой, с кулачковым приводным механизмом, с кривошипно-шарнирным приводным механизмом. В дробилках со сложным движением подвижной щеки, последняя шарнирно подвешена на эксцентриковом приводном валу. Значительное вертикальное перемещение щек, обусловливающее их истирающее действие на куски материала, приводят к повышенному износу дробящих плит. Поэтому дробилки со сложным движением применяют преимущественно для малоабразивных материалов. Достоинства: их простота конструкции, компактность и небольшая масса.

На рис.4 изображена схема щековой дробилки со сложным движением щеки ЩДС. Станина дробилки сварная. Ее боковые стенки выполнены из стальных листов и соединены между собой передней стенкой 1 коробчатого сечения и задней балкой 2, являющейся одновременного корпусом регулировочного устройства 7. Над приемным отверстием укреплен защитный кожух 3. Подвижная щека 4 закреплена на эксцентриковой части приводного вала 5, в нижней части щеки имеется паз, куда вставляется вкладыш для упора распорной плиты 6. Другим концом распорная плита упирается во вкладыш регулировочного устройства, состоящего из ползуна 13 и двух винтов 14. Замыкающее устройство состоит их тяги 8 и цилиндрической пружины 9. Подвижная щека имеет в нижней части косой выступ, на который устанавливают дробящую футеровочную плиту 10. Неподвижная дробящая плита 11 опирается внизу на выступ передней стенки станины 1, а с боковых сторон зажата футеровочными плитами 12.

Рис.4.

4.2 Конусные дробилки

Конусные дробилки разделяются на дробилки для крупного, среднего и мелкого дробления. Принцип действия всех конусных дробилок одинаков. Дробящий конус жестко крепится на валу, подвешенном к точке О, а нижним концом свободно вставлен в эксцентриковый стакан. Стакан устанавливается концентрично со станиной дробилки. Ось вала несколько наклонена к вертикальной оси корпуса дробилки. Эксцентриковый стакан получает вращение от электродвигателя. Жестко закрепленный на валу дробящий конус совершает круговые качания, последовательно приближаясь к стенкам конической чаши и удаляясь. Приближение дробящего конуса к чаше сопровождается дроблением кусков материала, поступающих в пространство между ними, а удаление – разгрузкой дробленого продукта. Дробление материала в конусных дробилках происходит непрерывно. При отсутствии холостого хода время дробления, а, следовательно, и производительность у конусных дробилок выше, чем у щековых.

Рис.5. Схема конусных дробилок. А – с неподвижной осью, б – с подвесным валом (ККД гирационная), в – с валом, имеющим опору (ГРЩ), г – с консольным валом, опирающимся на шаровой подпятник (КСД и КМД), д – инерционная дробилка (вибрационная безэксцентриковая КИД).

Рабочие пространства конусных дробилок для крупного, среднего и мелкого дробления различается между собой конфигурацией. У дробилок для крупного дробления конус крутой (угол при вершине около 20о), а у дробилок для среднего и мелкого дробления – пологий (угол при вершине около 100о).

Конусные дробилки для крупного дробления отличаются от дробилок для мелкого и среднего дробления величиной эксцентриситета стакана, определяющего амплитуду качания дробящего конуса. У дробилок для крупного дробления эксцентриситет стакана составляет не больше 25 мм, а у дробилок для среднего и мелкого дробления – больше 100 мм.

4.3 Валковые дробилки

молотковый дробилка обогатительный

Валковые дробилки с гладкими валками применяются для среднего и мелкого дробления твердых пород. Материал питателем подается в дробилку через загрузочную воронку, захватывается валками, вращающимися с одинаковой скоростью навстречу друг другу, дробятся и разгружаются вниз под дробилку.

Рис.6.

Валки изготовляются из чугуна и футеруются по внешней поверхности бандажами из марганцовистой или углеродистой стали. Длина валков всегда в два-три раза меньше их диаметра. Валковые дробилки бывают одно- двух- и четырехвалковые с гладкими либо зубчатыми валками.

Расход стали при дроблении на валковых дробилках составляет от 0,016 до 0,06 кг на 1 т. дробленой руды и при бандажах из высокоуглеродистой стали.

На дробилках с гладкими валками, работающих в открытом цикле, достигается степень дробления от 3 до 4, а на дробилках с зубчатыми валками – от 4 до 6.

4.4 Молотковые дробилки и дезинтеграторы

Принято разделение ударных дробилок на две подгруппы: с ударным ротором и с безударным разгонным ротором (центробежным). К машинам с ударным ротором относятся:

· Молотковые, с шарнирно подвешенными молотками

· Роторные, с жестко закрепленными лопатками

· Стержневые дробилки (дезинтеграторы)

Дробилки ударного действия применяют для дробления мягких си средней крепости неабразивных материалов.

Рис.7. Роторная дробилка ДРК (СМД). 1 – рама, 2 – ротор, 3 – била, 4 – верхняя часть корпуса для загрузки исходного материала, 5 – футеровка корпуса, 6 и 8 – соответственно верхняя и нижняя отражательные плиты, 7 и 9 – футеровка плит, 10 – механизм для регулирования зазора отражательных плит.

Использованная литература

1. Справочник по обогащению руд: Подготовительные процессы / Под ред. О.С. Богданова. – Изд. 2-е, перераб. И доп. – М.: Недра, 1982. – 366с.

2. Зверевич В.В. Основы обогащения полезных ископаемых: Учеб. пособие для студентов вузов / В.В. Зверевич, В.А. Перов. – М.: Недра, 1971. – 216 с.

superbotanik.net

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|