ПРИБАЛТИЙСКИЙ СУДОСТРОИТЕЛЬНЫЙ ТЕХНИКУМ

на тему:

Лазерная сварка

Выполнил: Григорин А.В.

Калининград 2012

Сущность и основные преимущества сварки лазерным лучом

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора - лазера.

Термин "лазер" происходит от первых букв английской фразы: "Light amplification by the stimulated emission of radiation", что означает в переводе: "Усиление света посредством индуцирования эмиссии излучения". Академик Н.Г. Басов, удостоенный в 1964 г. совместно с академиком А.М.Прохоровым и американским ученым Ч.Таунсом Нобелевской премии за теоретическое обоснование и разработку лазеров, так характеризует лазер: "Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля - лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется ее высокой концентрацией и возможностью передачи на значительное расстояние".

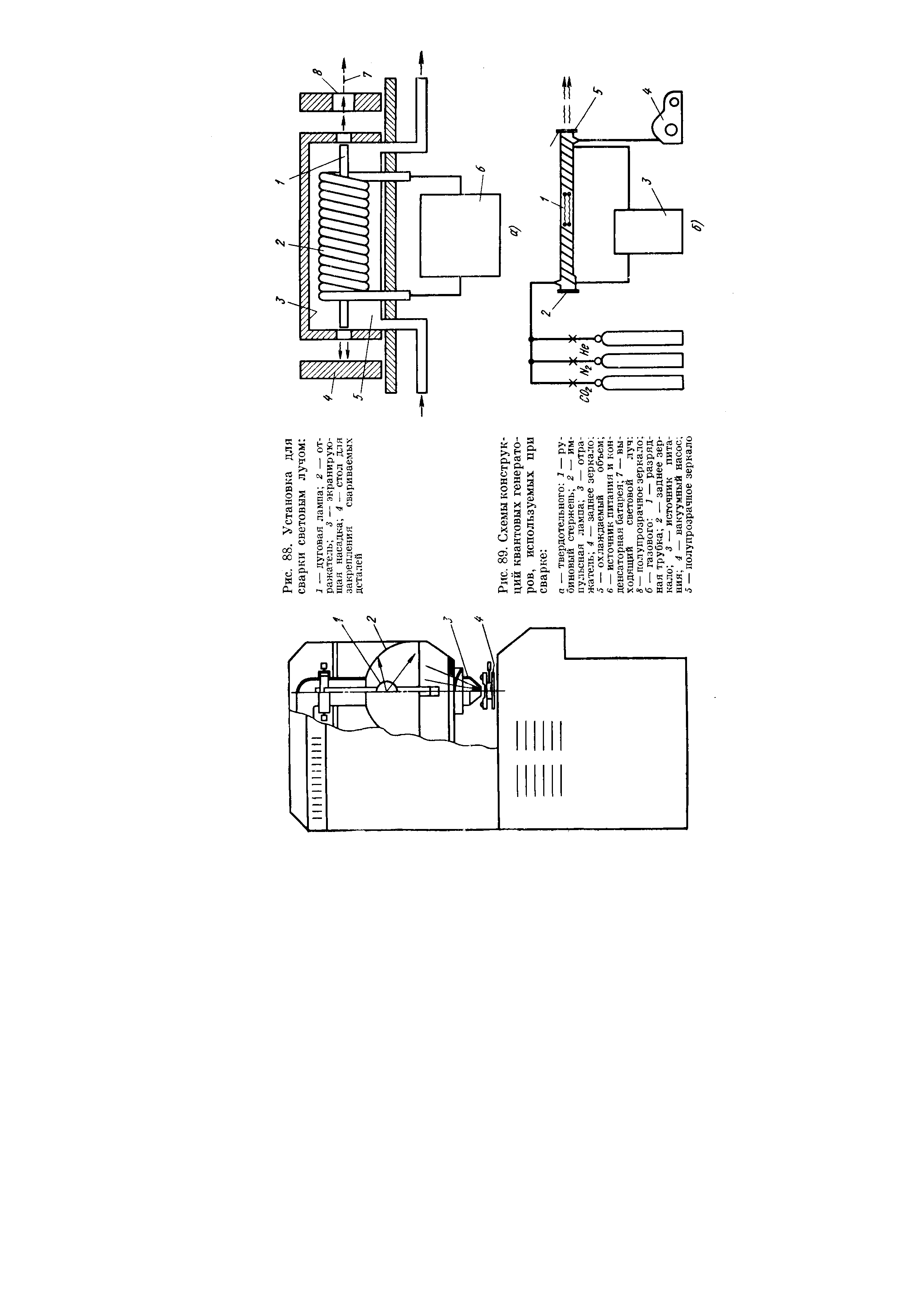

Основные элементы лазера - это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина - окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис.1.Схема твердотельного лазера: 1 - рубиновый стержень; 2 - генератор накачки; 3 - отражатель; 4 - непрозрачное зеркало; 5 - охлаждающая среда; 6 - источник питания; 7 - полупрозрачное зеркало; 8 - световой луч; 9 - фокусирующая линза; 10 - обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера - низкий КПД (0,01...2,0 %). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме, например твердотельный лазер на алюмоит-триевом гранате, активированном атомами неодима (приблизительно 1 %). Еще более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера - это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис. 2. Схема газового лазера: 1 - разрядная трубка; 2 - непрозрачное зеркало; 3 - источник питания; 4 - вакуумный насос; 5 - полупрозрачное зеркало

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции. Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва. Из-за высокой концентрации энергии (в пятне диаметром 0,1 мм и менее) в процессе лазерной сварки объем сварочной ванны небольшой, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля по сравнению с дуговой сваркой увеличивает срок службы карданной передачи в три раза, потому что более чем вдвое уменьшается площадь сечения сварного шва, в несколько раз -время сварки. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Основные энергетические характеристики процесса лазерной сварки - это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном - длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объемное кипение и испарение металла, приводящее к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106...107 Вт/см2. При Е < 105 Вт/см2 лазерное излучение теряет свое основное достоинство - высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5...8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за 1 проход, получают ширину шва 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

Технологические особенности процесса лазерной сварки

Лазерную сварку можно производить со сквозным и с частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением по-разному происходит формирование шва и различны подходы к выбору параметров режима сварки. При сварке как непрерывным, так и импульсным излучением малых толщин используют более мягкие режимы, обеспечивающие лишь расплавление металла в стыке деталей без перегрева его до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию, тогда как сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Основные параметры режима импульсной лазерной сварки - это энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей. Длительность лазерного импульса должна соответствовать тепловой постоянной времени для данного материала, приближенно определяемой по формуле:

τ = δ2/(4α),

где δ и α - соответственно толщина и коэффициент температуропроводности свариваемого материала.

Значения τ для тонких деталей (δ = 0,1...0,2 мм) составляют несколько миллисекунд. Соответственно длительность импульса нужно выбирать, например, для меди 0,0001...0,0005 с, для алюминия 0,0005...0,002 с, для сталей 0,005...0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена.

Диаметр сфокусированного излучения d определяет площадь нагрева и плотность мощности Е. При сварке d изменяют от 0,05 до 1,0 мм путем расфокусировки луча. При этом фокальную плоскость, на которой сфокусированный световой пучок имеет наименьший диаметр, располагают выше или ниже поверхности свариваемых деталей. Сварной шов при импульсном излучении образуется наложением сварных точек с их взаимным перекрытием на 30...90 % в зависимости от типа сварного соединения и требований к нему. Промышленные сварочные установки с твердотельными лазерами позволяют вести шовную сварку со скоростью до 5 мм/с при частоте импульсов до 20 Гц. Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка. Использование присадки позволяет увеличивать сечение шва, устраняя один из наиболее распространенных дефектов - ослабление шва, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

Наиболее распространена лазерная сварка импульсным излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Хорошее качество соединений обеспечивается сваркой лазерным лучом тонких деталей (0,05...0,5 мм) с массивными. В этом случае, если свариваемые детали значительно отличаются по толщине, в процессе сварки луч смещают на массивную деталь, чем выравнивают температурное поле и достигают равномерного проплавления обеих деталей. Чтобы снизить разницу в условиях нагрева и плавления таких деталей, толщину массивной детали в месте стыка уменьшают, делая на ней бурт, технологическую отбортовку или выточку (рис. 3). При лазерной сварке нагрев и плавление металла происходят так быстро, что деформация тонкой кромки может не успеть произойти до того, как металл затвердеет. Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по ее периметру.

Рис. 3. Сварные соединения деталей разной толщины: а - по бурту на массивной и отбортовке на тонкой детали; б - тавровое соединение; в - по кромке выточки в массивной детали; г - по отверстию в тонкой детали. Стрелками показано направление лазерного луча

Детали малой толщины можно сваривать также газовыми и твердотельными лазерами непрерывного действия мощностью до 1 кВ-А. Лучше всего формируется шов при стыковом соединении тонких деталей. Однако при сборке таких соединений под лазерную сварку предъявляются более жесткие требования: должен быть обеспечен минимальный и равномерный зазор в стыке и практически полное отсутствие смещения кромок.

Сложнее формируется шов при сварке деталей толщиной более 1,0 мм с глубоким проплавлением. Как только плотность мощности лазерного излучения станет больше критической, нагрев металла будет идти со скоростью, значительно превышающей скорость отвода теплоты в основной металл за счет теплопроводности. На поверхности жидкого металла под действием реакции образуется углубление. Увеличиваясь, оно образует канал, заполненный паром и окруженный жидким металлом. Давления пара оказывается достаточно для противодействия силам гидростатического давления и поверхностного натяжения, и полость канала не заполняется жидким металлом. При некоторой скорости сварки форма канала приобретает динамическую устойчивость. На передней его стенке происходит плавление металла, на задней - затвердевание. Наличие канала способствует поглощению лазерного излучения в глубине свариваемого материала, а не только на его поверхности. Формируется так называемое "кинжальное проплавление". При этом образуется узкий шов с большим соотношением глубины проплавления к ширине шва.

Сварочная ванна (рис. 4) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала. Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2, состоящий из продуктов испарения, мелких выбрасываемых из ванны капель металла и из частиц конденсированного пара.

Рис. 4. Схема сварочной ванны при лазерной сварке: 1 - лазерный луч; 2 - плазменный факел; 3 - парогазовый канал; 4 - хвостовая часть ванны; 5 - металл шва; 6 - свариваемый металл; Vсв - направление сварки

При значительной скорости сварки факел отклоняется на 20...600 в сторону, противоположную направлению сварки. Этот факел поглощает часть энергии луча и снижает его проплавляющую способность.

При сварке деталей толщиной более 1,0 мм на проплавляющую способность луча в первую очередь влияет мощность излучения. Поскольку сварка таких деталей ведется при непрерывном излучении, то к основным параметрам режима здесь относится и скорость сварки. При выбранном значении мощности излучения скорость сварки определяют исходя из особенностей формирования шва: минимальное значение скорости ограничено отсутствием кинжального проплавления, а максимальное - ухудшением формирования шва, появлением пор, непроваров. Скорость сварки может достигать 90...110 м/ч.

turboreferat.ru

Лазерная сварка

Сварка двух пластин, согласно заданию, происходит встык. Для нашего материала нужно знать, какие особенности необходимо учитывать при сварке. Стыковая лазерная сварка имеет несколько характерных особенностей...

Лучевые методы обработки материалов

Для обработки и сварки материалов используются твердотельные и газовые лазеры...

Лучевые методы обработки материалов

Улучшение эксплуатационных свойств металлических материалов при различных видах лазерной поверхностной обработки связано с изменением структурного состояния, фазового и химического составов поверхностных слоев...

Лучевые методы обработки материалов

Разработка мощных и надежных лазеров на алюминий-иттриевом гранате и СО2, работающих в непрерывном и импульсном режимах, позволила осуществлять технологическую операцию лазерного разделения материалов...

Лучевые методы обработки материалов

При разработке процесса лазерной обработки отверстий необходимо: определить значения параметров лазерного излучения - энергии, длительности, расходимости пучка...

Модифицирование поверхности металлических материалов лазерной обработкой

На режимах, не вызывающих разрушения материала, реализуются различные процессы лазерной поверхностной обработки. В основе этих процессов лежат необычные структурные и фазовые изменения в материале...

Организация производственного процесса в ООО "РоссЛазер"

Лазерная резка металла обладает рядом преимуществ, при производстве деталей сложной геометрической формы, высокими требованиями к точности, и отсутствию шероховатостей...

Разработка и исследование автоматизированного устройства для лазерного термоупрочнения гильз цилиндров на базе двигателей с полым ротором

Лазерный луч позволяет упрочнять любые минимальные локальные участки деталей, тонкостенные ажурные нежесткие детали, широчайшую номенклатуру материалов...

Стыковая сварка уголков

Сварка выполняется на машине типа МС. Основная технологическая роль оплавления заключается в нагреве деталей до образования на торцах слоя расплавленного металла...

Технология сварки низколегированной конструкционной марганцово-ванадиевой стали 16Г2АФ

Большое значение для уменьшения внутренних напряжений и деформаций при сварке швеллеров и балок имеет соблюдение правильной последовательности наложения швов и направления сварки. В соединениях в первую очередь сваривают стенки...

Установка для лазерной сварки и лазерной резки МЛК4-1

...

Установка для лазерной сварки и лазерной резки МЛК4-1

Свет, как и любые другие виды электромагнитных колебаний, обладает большим запасом энергии, применение которой для сварки возможно только при высокой ее концентрации на небольшой площади...

Электронно-лучевая сварка деталей гироскопа

Возможности лазерной сварки зависит от физических свойств материала и технологических возможностей лазерного излучения. При воздействии происходит ряд физических и химических явлений. Время взаимодействия кванта с частицами материала 10" .....

Электронно-лучевая сварка деталей гироскопа

Схема твердотельного лазера приведена на рисунке 1.4. В качестве активного тела используется стержень из рубина или стекла с примесью неодима. Он размещается в осветительной камере...

Электронно-лучевая сварка деталей гироскопа

Более мощными являются газовые лазеры, в которых в качестве активного тела используют смесь газов, обычно СО2+N2+Не. Схема газового лазера с продольной прокачкой газа приведена на рисунке 1.5...

prod.bobrodobro.ru

Количество просмотров публикации Сущность и основные преимущества сварки лазерным лучом - 94

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота͵ температура поверхности повышается. В случае если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора - лазера.

Термин "лазер" происходит от первых букв английской фразы: "Light amplification by the stimulated emission of radiation", что означает в переводе: "Усиление света посредством индуцирования эмиссии излучения". Академик Н.Г. Басов, удостоенный в 1964 ᴦ. совместно с академиком А.М.Прохоровым и американским ученым Ч.Таунсом Нобелевской премии за теоретическое обоснование и разработку лазеров, так характеризует лазер: "Это устройство, в котором энергия, к примеру тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля - лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется ее высокой концентрацией и возможностью передачи на значительное расстояние".

Основные элементы лазера - это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рисунок 1) в качестве активной среды чаще всего применяют стержни из розового рубина - окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (к примеру, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс. Происходит бурное вывыделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

| | 1 - рубиновый стержень; 2 - генератор накачки; 3 - отражатель; 4 - непрозрачное зеркало; 5 - охлаждающая среда; 6 - источник питания; 7 - полупрозрачное зеркало; 8 - световой луч; 9 - фокусирующая линза; 10 - обрабатываемые детали Рисунок 1 - Схема твердотельного лазера |

При работе в импульсном режиме существенный недостаток твердотельного лазера - низкий КПД (0,01...2,0 %). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме, к примеру твердотельный лазер на алюмоит-триевом гранате, активированном атомами неодима (приблизительно 1 %). Еще более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера - это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рисунок 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света аналогично тому, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Важно заметить, что для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

1 - разрядная трубка; 2 - непрозрачное зеркало; 3 - источник питания; 4 - вакуумный насос; 5 - полупрозрачное зеркало

Рисунок 2 - Схема газового лазера

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, в связи с этим лазерным лучом можно сваривать крупногабаритные конструкции. Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва. Из-за высокой концентрации энергии (в пятне диаметром 0,1 мм и менее) в процессе лазерной сварки объём сварочной ванны небольшой, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций. К примеру, лазерная сварка вилки с карданным валом автомобиля по сравнению с дуговой сваркой увеличивает срок службы карданной передачи в три раза, потому что более чем вдвое уменьшается площадь сечения сварного шва, в несколько раз -время сварки. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Основные энергетические характеристики процесса лазерной сварки - это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном - длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объёмное кипение и испарение металла, приводящее к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106...107 Вт/см2. При Е < 105 Вт/см2 лазерное излучение теряет свое основное достоинство - высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. К примеру, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5...8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом данный лист сваривается со скоростью 100 м/ч за 1 проход, получают ширину шва 5 мм. При этом лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

referatwork.ru

| Рис. 88. Установка для сварки световым лучом |  |

Сварка световым лучом является одним из наиболее новых способов и еще мало освоенных промышленностью. Этим способом можно сваривать многие ультратонкие детали из разных материалов исследования по этому вопросу продолжаются. Получение стабильных свойств является важной задачей. Имеются основания предполагать, что усовершенствование установок, создание высокоавтоматизированных систем, отработка технологии сделают возможным применять этот способ сварки в приборостроении. [c.125]

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора - лазера. [c.234]

Сварка световым лучом принципиально не отличается от сварки ИК-излучением. [c.519]

АППАРАТУРА ДЛЯ СВАРКИ СВЕТОВЫМ ЛУЧОМ И ЛУЧОМ ЛАЗЕРА [c.199]

В чем принципиальное отличие лазерной сварки от сварки световым лучом [c.239]

СВАРКА СВЕТОВЫМ ЛУЧОМ [c.90]

Сварка световым лучом (лазером). Сварка осуществляется специальной установкой, в которой световая энергия накапливается, фокусируется и поступает в искусственный кристалл рубина, который посылает концентрированный световой луч по строго определенному направлению. Попадая на поверхность, подлежащую сварке, луч мгновенно расплавляет ее подобно тому, как это происходит при электронно-лучевой сварке. [c.332]

СВАРКА СВЕТОВЫМ ЛУЧОМ (ЛАЗЕРОМ) [c.278]

По концентрации нагрева металлов при сварке световой луч-лазер превосходит все известные источники теплоты. Это подтверждается опытными данными, приведенными в табл. 5. [c.229]

Сварка световым лучом (лазером) по концентрации нагрева металла превосходит все известные способы. Заслуга в разработке источников мощного концентрированного светового излучения — лазера принадлежит советским ученым-физикам Н. Г. Басову и А. М. Прохорову. [c.282]

Преимущества сварки световым лучом по сравнению со сваркой электронным лучом следующие простота фокусировки луча, возмож- [c.283]

Все более широкое применение находят лучевые способы сварки, к которым относятся электронно-лучевая, лазерная и сварка световым лучом. [c.408]

Сварка световым лучом (LS-) [c.223]

ОБЩИЕ РЕКОМЕНДАЦИИ ПО ИСПОЛНЕНИЮ СОЕДИНЕНИЙ ПРИ СВАРКЕ СВЕТОВЫМ ЛУЧОМ [c.224]

Сварка световым лучом (Ь - ) [c.259]

АППАРАТЫ И УСТРОЙСТВА ДЛЯ СВАРКИ СВЕТОВЫМ ЛУЧОМ (ФОКУСИРОВКА РЕФЛЕКТОРАМИ) [c.259]

Сварка световым лучом [c.270]

Т аблица 2.88 КОЭФФИЦИЕНТЫ НАДЕЖНОСТИ СВАРНЫХ СОЕДИНЕНИЙ ПРИ СВАРКЕ СВЕТОВЫМ ЛУЧОМ (КРАТКОВРЕМЕННЫЕ ИСПЫТАНИЯ) [c.282]

Указанных недостатков лишена фотонная, или световая, сварка. Световой луч свободно проходит через воздух, действует на больших расстояниях, может вводиться в герметическую камеру через прозрачное окошко, обеспечивает полную стерильность зоны сварки. Достаточно сильный световой луч можно получить от мощного дугового разряда. [c.10]

Сварка световым лучом — лазером (рис. 6). Этот способ сварки основан а том, что при большом усилении [c.14]

Сварка излучением (8). При сварке излучением, называемой также сваркой световыми лучами, пластмассовые детали нагревают световым излучением до сварочной температуры и соединяют под давлением. В качестве излучателей применяют как точечные, так и линейные источники нагрева. Возможности применения световых излучателей весьма обширны. На рис. 5.7 показан этот способ сварки на примере соединения наложенных одна на другую пленок. [c.52]Сварка световым лучом — это сварка сфокусированной при помощи оптических установок световой энергией. В их установках свет дуговой лампы, отраженный эллиптическим отражателем и сведенный объективом в точку, обладает такой энергией в месте нагрева, которая позволяет сваривать сталь, титановые сплавы и другие металлы толщиной до нескольких миллиметров. Благодаря возможности сваривать через кварцевое стекло в вакууме или в любой среде инертных газов можно получить очень высокую степень чистоты сварного шва. [c.175]

Сварка световым лучом. Квантовые генераторы оптического диапазона появились относительно недавно, но уже сейчас с их помощью можно получать интенсивные и остронаправленные пучки света и концентрировать энергию на очень малые площадки, размером в тысячные доли миллиметра. Созданное на этом принципе технологическое оборудование повзоляет обрабатывать различные металлы, производить сварку и т. п. [c.231]

Оборудование для сварки плавлением основного металла или для собственно сварки плавлением дуговой сварки и наплавки элек-трошлаковой сварки (ЭШС) и наплавки газовой сварки, наплавки и резки электроннолучевой сварки (в высоком вакууме, в промежуточном и вне вакуума) и специальных видов сварки, наплавки и резки, в том числе плазменной сварки, наплавки и резки, микроплаз-менной сварки, ударной конденсаторной сварки, дуговой конденсаторной сварки, сварки контактным плавлением, сварки и резки под водой, сварки и резки в космосе, лазерной сварки, наплавки и резки, сварки световым лучом. термитной сварки, сваркопайки, воздушно-дуговой резки некоторых способов сварки полимерных материалов. [c.11]

В установках для сварки световым лучом в качестве источника излучения обычно используют шаровые дуговые ксеноновые лампы сверхвысокого давления двух типов ДКСШ — с воздушным охлаждением и ДКСШРБ — с комбинированным воздушно-водным охлаждением мощностью 0,12... 10 кВт. Ксеноновые лампы работают от источника постоянного тока с напряжением холостого хода не ниже 70 В и падающей вольт-амперной характеристикой. Хорошо себя зарекомендовали сварочные выпрямители серии ВСВУ. Дуговой разряд в лампах возбуждается с помощью специального высоковольтного высокочастотного блока поджига (осциллятора) [c.398]

Опарин М. И. Новое в области сварки световым лучом дуговых ксеноновых ламп / Повышение качества и эффективности производства на предприятиях г. Москвы. МДНТП им. Ф. Э. Дзержинского, 1987. 48 с. [c.418]

Преимущества сварки световым лучом по сравнению со сваркой электронным лучом следующие простота фокусировки луча, возможность сварки на воздухе, в защитной атмосфере и в вакууме без каких-либо качественных изменений исходного состояния свариваемого металла. Возможность точной дозировки энергии позволяет использовать этот метод для сварки микросоединений из различных металлов и сплавов в электронной и радиоэлектронной технике. Этот перспективный способ сварки находит применение и в других отраслях народного хозяйства например, в медицине для соединения живых тканей. [c.230]

Новый способ сварки когерентным световым лучом исполь- зуется пока ограниченно, прежде всего в электронной промышлен- ности. Еще продолжаются поисковые работы по определению рациональных областей применения этого способа. Однако интен- сивное развитие исследований с целью создания все более мощных лазеров, импульсных и непрерывного действия, может в короткое время привести к совершенно новым решениям, к применению сварки световым лучом в достаточно прозаических, по нынешним представлениям, областях промышленности. [c.27]

В качестве источника теплоты при электрической сварке плавлением можно использовать различные источники — электрическую дугу (электродуговая сварка), теплоту шлаковой ванны (электрошлаковая сварка), теплоту струи ионизированных газов холодной пла. злгы (плазменная сварка), теплоту, выделяемую в изделии в результате преобразования кинетической энергии электронов (электронно-лучевая сварка), теплоту когерентного светового луча лазера (лазерная сварка) и некоторые другие. [c.4]

Технологическое оборудование для сварки когерентным световым лучом квантового генератора (лазера) или лазерной срарки используют в радио- и электронной промышленности. Благодаря острой фокусировке возможно сосредоточение очень большой тепловой энергии на площадках, измеряемых сотыми и тысячными долями миллиметра. Принципиально возможно создание лазера, пригодного для сварки очень толстого металла, но процесс плавления металла становится в этом случае практически неуправляемым. Поэтому в настоящее время лазерную сварку применяют для соединения металла сверхмалых толщин (металлическая фольга), проволок малого диаметра и т. п., т. е. изделий, которые не требуют разделки кромок. Основные типы сварных соединений — нахлесточные и стыковые. [c.16]

mash-xxl.info