Опубликовать

Опубликовать Опубликовать

ОпубликоватьРеферат на тему:

Сверло́ — это режущий инструмент, с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания то есть получения несквозных углублений.

Спиральные cвёрла по металлу с конусными хвостовиками Морзе №1, 2, 3 и 4.

Спиральное сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов.

Элементы спирального сверла.

Переменные значения углов γ и α создают неодинаковые условия резания в различных точках режущей кромки.

Углы сверла в процессе резания отличаются от углов в статике, так же, как и у резцов. Плоскость резания в кинематике получается повёрнутой относительно плоскости резания в статике на угол μ и действительные углы в процессе резания будут следующими:

γкин=γ+μ

αкин=α-μ

Центровочное сверло.

По конструкции рабочей части бывают:

По конструкции хвостовой части бывают:

По способу изготовления бывают:

По форме обрабатываемых отверстий бывают:

'

По обрабатываемому материалу бывают:

Некоторые виды свёрл: A — для обработки металла; B — для обработки дерева; C — для обработки бетона; D — перовое сверло для обработки дерева; E — универсальное сверло для обработки металла или бетона; F — для обработки листового металла; G — универсальное сверло для обработки металла, дерева или пластика. Хвостовые части: 1, 2 — цилиндрические; 3 — SDS-plus; 4 — шестигранник; 5 — четырёхгранник; 6 — трёхгранник; 7 — для шуруповертов.

wreferat.baza-referat.ru

Реферат на тему:

«История сверления»

Содержание

Первые технологические операции - 3 -

Сверление и рассверливание - 4 -

Свёрла - 9 -

Обработка отверстий - 11 -

Зенкерование - 11 -

Развертывание - 12 -

Обеспечение качества обработки при сверлении - 13 -

Сверление отверстий с параллельными осями - 13 -

Сверление боковых отверстий - 13 -

Возможные дефекты просверленных отверстий - 13 -

Литература - 15 -

Одноручное сверление с использованием микролита без рукоятки

Одноручное сверление с использованием составного орудия с рукояткой

Д вуручное сверление. Сверло состоит из деревянного стержня и сменного сверла

вуручное сверление. Сверло состоит из деревянного стержня и сменного сверла

Сверло с острова Новой Гвинеи. Сверло состоит из стержня и микролита, прикрепленного с помощью жил или дранки

Технология сверления с применением абразивных порошков и трубчатых костей стала великим открытием в производстве инструментов. Под перпендикулярно срезанный торец трубчатой кости, приводимой во вращение сначала руками, а затем, с открытием лука, - тетивой лука, обернутой вокруг кости, подсыпался абразивный порошок и подавалась вода как смачивающая и охлаждающая жидкость. Эта технология позволяла выполнять сквозное сверление во всех известных материалах, включая и кремень.

Умение сверлить кремень позволило окончательно решить проблему надежного закрепления ручек в ударных инструментах - топорах, молотках и т. п. - в сквозные отверстия (так называемые всады) вставлялась и расклинивалась ручка инструмента. Применение абразивных материалов для заточки и полировки режущих лезвий каменных инструментов позволило довести их остроту до максимально возможного предела.

Из новых видов инструментов, возникших в Древнем Египте и Междуречье, нужно назвать коловорот - инструмент для сверления отверстий. Египтяне широко применяли для соединения частей деревянных изделий деревянные же гвозди, для которых требовалось сверлить огромное количество отверстий в соединяемых деталях. Египтяне ввели в употребление и деревянный молоток, т. е. молоток с головкой из дерева. Этот молоток вполне годился для работы с деревянными гвоздями. Отдельно необходимо упомянуть специализированный ювелирный инструмент, возникший при работах с золотом и серебром. Новый вид инструмента - измерительный инструмент - применялся, в основном, для землемерных работ, а также при разбивке строительных площадок под возводимые сооружения.

Наиболее распространенным методом получения отверстий в сплошном материале является сверление. Движение резания при сверлении - вращательное, движение подачи - поступательное. Перед началом работы проверяют совпадение вершин переднего и з аднего центров станка. Заготовку устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность) относительно оси вращения не превышала припуска, снимаемого при наружном обтачивании. Проверяют биение торца заготовки, в котором будет обрабатываться отверстие, и выверяют заготовки по торцу. Перпендикулярность торца к оси вращения заготовки можно обеспечить подрезкой торца, при этом в центре заготовки можно выполнить углубление для нужного направления сверла и предотвращения его увода и поломки.

аднего центров станка. Заготовку устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность) относительно оси вращения не превышала припуска, снимаемого при наружном обтачивании. Проверяют биение торца заготовки, в котором будет обрабатываться отверстие, и выверяют заготовки по торцу. Перпендикулярность торца к оси вращения заготовки можно обеспечить подрезкой торца, при этом в центре заготовки можно выполнить углубление для нужного направления сверла и предотвращения его увода и поломки.

Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рисунок справа, ниже), которые устанавливаются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4.

От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки в пиноли задней бабки патроны снабжаются коническими хвостовиками 1. Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от обрабатываемой заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки.

Перед началом сверления обрабатываемая заготовка приводится во вращение. Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точн ость расположения отверстия.

ость расположения отверстия.

Для того чтобы сверло не сместилось, предварительно производят центровку заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90 градусов. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки. Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок.

Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4-1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином. Применение СОЖ позволяет снизить осевую и тангенциальную силы резания на 10-35% при сверлении сталей, на 10-18% при сверлении чугуна и цветных сплавов и на 30-40% при сверлении алюминиевых сплавов. При сверлении на проход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами.

Если ось сверла совпадает с осью шпинделя токарного станка, сверло правильно заточено и жестко закреплено, то обработанное отверстие имеет минимальные погрешности. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам. Размеры отверстия при сверлении получаются больше заданных в следующих случаях: режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами.

При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. При работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводит к поломке инструмента. Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра.

При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки, осуществляемым с помощью жидкости (или воздуха), подводимой в зону резания под давлением.

С увеличением глубины сверления ухудшаются условия работы сверла, ухудшается отвод теплоты, повышается трение стружки о стенки канавок инструмента, затрудняется подвод СОЖ к режущим кромкам. Поэтому если глубина сверления больше трех диаметров обрабатываемого отверстия, то скорость резания следует уменьшить.

увеличением глубины сверления ухудшаются условия работы сверла, ухудшается отвод теплоты, повышается трение стружки о стенки канавок инструмента, затрудняется подвод СОЖ к режущим кромкам. Поэтому если глубина сверления больше трех диаметров обрабатываемого отверстия, то скорость резания следует уменьшить.

Для сверления отверстий применяют спиральные сверла, которые изготовляют из инструментальных сталей (углеродистой У12А и легированной 9ХС), из быстрорежущих сталей (Р6М5 и др.), а также из твердых сплавов (ВК6М, ВК8М и ВК10М). Для сверл из быстрорежущих сталей скорость резания v = 25-35 м/мин, для сверл из инструментальных сталей v = 12-18 м/мин, для твердосплавных сверл v = 50-70 м/мин. Причем большие значения скорости резания принимаются при увеличении диаметра сверла и уменьшении подачи. При ручной подаче сверла трудно обеспечить ее постоянное (стабильное значение). Для стабилизации подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе. Сверло 1 с цилиндрическим хвостовиком, рисунок слева - а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком, рисунок слева - б) устанавливают в державке 2, которую крепят в резцедержателе.

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении на проход перед выходом сверла из заготовки механическую подачу значительно уменьшают или отключают и заканчивают обработку вручную. При сверлении отверстий диаметром 5-30 мм подача S=0,l-0,3 мм/об для стальных деталей и S=0,2-0,6 мм/об для чугунных деталей. Резание при сверлении имеет ряд особенностей в сравнении с резанием при точении, поскольку спиральное сверло - многолезвийный инструмент, который производит резание пятью режущими кромками (двумя главными, двумя вспомогательными и поперечной). Силы, действующие на сверло в процессе резания, показаны на рисунке справа.

Н а каждую точку A режущей кромки сверла действует сила Р, которая может быть разложена на составляющие силы Рг, Ру и Рг, Действующие по осям X, Y и Z. Силы Ру на режущих кромках направлены навстречу друг другу и при симметричной заточке равны по величине, т. е. их действие на сверло равно нулю. Осевая сила, действующая вдоль сверла, Ро=2Рx+Рп.к+2Рл где Рп.к - сила, действующая на поперечную кромку сверла; Рл - сила трения ленточки сверла о стенки отверстия. Основную работу при сверлении выполняют две режущие кромки, а поперечная кромка (угол резания которой более 90 градусов) под действием осевой силы Ро сминает металл с силой Pп.к0,5Ро

а каждую точку A режущей кромки сверла действует сила Р, которая может быть разложена на составляющие силы Рг, Ру и Рг, Действующие по осям X, Y и Z. Силы Ру на режущих кромках направлены навстречу друг другу и при симметричной заточке равны по величине, т. е. их действие на сверло равно нулю. Осевая сила, действующая вдоль сверла, Ро=2Рx+Рп.к+2Рл где Рп.к - сила, действующая на поперечную кромку сверла; Рл - сила трения ленточки сверла о стенки отверстия. Основную работу при сверлении выполняют две режущие кромки, а поперечная кромка (угол резания которой более 90 градусов) под действием осевой силы Ро сминает металл с силой Pп.к0,5Ро

Суммарный момент сил резания Мс=Mz+Mп.к+Мл, где Mz=(0,8-0,9) Mc-момент, создаваемый силой Рz, Мп.к - момент, создаваемый силой Рп.к; Мл - момент, создаваемый силой Рл. При сверлении отверстий по мере износа сверла по задней поверхности осевая сила и крутящий момент увеличиваются; например, при износе задней поверхности сверла на 1 мм указанные параметры возрастают почти на 60-80%.

Д ля повышения эффективности работы спиральными сверлами используют такие способы, как подточка поперечной кромки, изменение угла при вершине, подточка ленточки, двойная заточка, предварительное рассверливание отверстий и др. Стандартные сверла имеют угол при вершине 118 градусов, однако для обработки более твердых материалов (и более глубоких отверстий) рекомендуется применять сверла с углом при вершине 135 градусов.

ля повышения эффективности работы спиральными сверлами используют такие способы, как подточка поперечной кромки, изменение угла при вершине, подточка ленточки, двойная заточка, предварительное рассверливание отверстий и др. Стандартные сверла имеют угол при вершине 118 градусов, однако для обработки более твердых материалов (и более глубоких отверстий) рекомендуется применять сверла с углом при вершине 135 градусов.

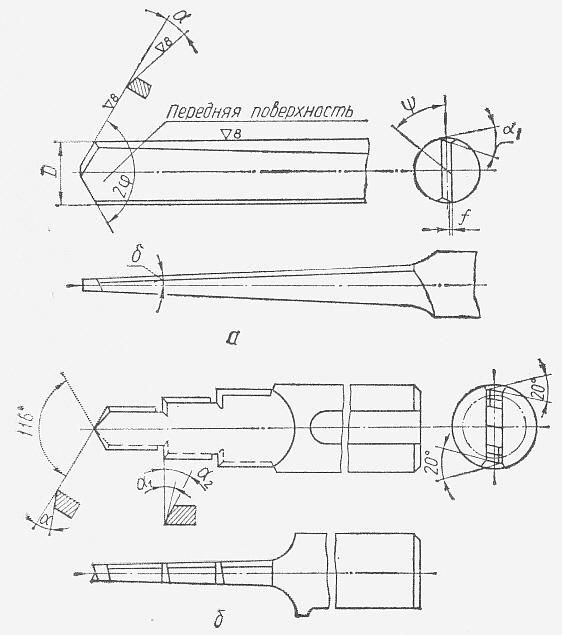

Формы заточки режущей части сверла: а) - нормальная, б) - нормальная с подточкой перемычки, в) - нормальная с подточкой перемычки и ленточки, г) - двойная с подточкой перемычки, д) - двойная с подточкой перемычки и ленточки.

Рассверливание позволяет получить более точные отверстия и уменьшить увод сверла от оси детали. При сверлении отверстий большого диаметра (свыше 25-30 мм) усилие подачи может оказ аться чрезмерно большим. Поэтому в таких случаях сверление производят в несколько приемов, т. е. отверстие рассверливают. Режимы резания при рассверливании отверстий те же, что и при сверлении. На рисунке слева элементы резания при сверлении -а) и рассверливании - б) отверстия: n - вращение сверла, Sz - подача приходящаяся на одну режущую кромку, a и b - толщина и ширина срезаемого слоя, t - припуск на сторону, D - диаметр основного отверстия, Do - диаметр предварительно просверленного отверстия.

аться чрезмерно большим. Поэтому в таких случаях сверление производят в несколько приемов, т. е. отверстие рассверливают. Режимы резания при рассверливании отверстий те же, что и при сверлении. На рисунке слева элементы резания при сверлении -а) и рассверливании - б) отверстия: n - вращение сверла, Sz - подача приходящаяся на одну режущую кромку, a и b - толщина и ширина срезаемого слоя, t - припуск на сторону, D - диаметр основного отверстия, Do - диаметр предварительно просверленного отверстия.

Сверление является одним из распространенных методов предварительной обработки отверстий на токарных станках. В зависимости от конструкции и назначения различают сверла: спиральные, перовые, для глубокого сверления, центровочные, эжекторные и др. Наибольшее распространение получили спиральные сверла (На рисунке сверла: а - спиральное с коническим хвостовиком, б - спиральное с цилиндрическим хвостовиком, в - для г лубокого сверления).

лубокого сверления).

Сверло имеет: две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, обращенными к поверхности резания; поперечную режущую кромку (перемычку), образованную пересечением обеих задних поверхностей; две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностью ленточки.

Ленточка сверла - узкая полоска на его цилиндрической поверхности, расположенная вдоль винтовой канавки и обеспечивающая направление сверла при резании. Угол наклона винтовой канавки угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла (=20-30 градусам). Угол наклона поперечной режущей кромки (перемычки) - острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла (=50-55 градусам).

Угол режущей части (угол при вершине) 2 - угол между главными режущими кромками при вершине сверла (2=118 градусам). Передний угол - угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла.

По длине режущей кромки передний угол является величиной переменной. Задний угол - угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Задний угол сверла - величина переменная: =8-14 градусов на периферии сверла и =20-26 градусов - ближе к центру сверла.

Элементы спирального сверла:

1 - режущая кромка, 2 - передняя поверхность, 3 - задняя поверхность, 4 - поперечная кромка, 5 - канавка, 6 - ленточка

Для сверления дерева, ДСП, мягких и твердых пластиков и металлов подойдет обыкновенное сверло из высокопрочной стали. Для камня, кирпича или бетона - твердосплавное сверло. У таких сверл на наконечнике напаяны пластины из твердых (тверже бетона и камня) сплавов. В качестве такового обычно используется победит - отсюда и название "победитовые сверла".

Победитовые сверла материал не режут, а крошат, поэтому для сверления стены подходят идеально, но для работы по дереву, пластику или стали не годятся. Такие сверла не режут дерево, а рвут его волокна - отверстие получается "лохматым", некрасивым и имеет больший диаметр, чем надо.

Для более твердых материалов (например, гранит) используются сверла с твердыми или средней твердости победитовыми пластинами, а для более мягких материалов (кирпич, мягкий бетон и т.п.) можно использовать сверла с мягкими или средней мягкости пластинами.

Зенкерование. Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Рисунок - а). Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки.

Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза превышает подачу при сверлении.

Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией. Кроме обработки отверстий зенкеры применяются для обработки торцовых поверхностей. Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера.

Для обработки высокопрочных материалов (>750 МПа) применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл.

Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали. При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%.

Развертывание. Для получения отверстий высокой точности и качества обрабатываемой поверхности применяют развертывание. Рисунок - б). Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают непосредственно после сверления.

Перед развертыванием отверстий большего диаметра их предварительно обрабатывают, а торец подрезают. Припуск под развертывание t=0,15-0,5 мм для черновых разверток и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки.

Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка. Подача при развертывании стальных деталей 0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше скорость резания при одинаковой подаче, а при увеличении подачи скорость резания снижают.

Сверление отверстий с параллельными осями

В зависимости от характера производства одновременная обработка этих отверстий производится либо на многошпиндельных станках с регулируемым положением шпинделей, либо многошпиндельными головками, установленными на одно-шпиндельных станках или силовых головках агрегатного станка. При сверлении с применением многошпиндельных головок сверло направляется по кондукторным втулкам, устанавливаемым в кондукторе или в прижимной кондукторной плите. В последнем случае обрабатываемую деталь устанавливают на столе станка в приспособлении, которое ориентируется с многошпиндельной головкой при помощи направляющих колонок.

При обработке на многошпиндельных станках четырех и более отверстий, применение ручной подачи оказывается нерациональным, в виду увеличения осевых усилий и неравномерности подач. В связи с этим получили распространение специальные многопозиционные станки с пневмогидравлическим приводом. На таком станке возможна обработка деталей, имеющих радиально расположенные отверстия в различных по высоте плоскостях Переналадка станка заключается в смене кондуктора, зажимных цанг, сверл и установке сверлильных головок под соответствующим углом.

Быстрая переналадка, небольшие потери времени, совмещение машинного времени при сверлении дают возможность применять этот станок в условиях серийного и даже мелкосерийного производства.

Сверление отверстий расположенных во взаимно перпендикулярных областях.

Одновременно такие отверстия можно обрабатывать на агрегатных станках, скомпонованных из нормализованных узлов.

1. Диаметр просверленного отверстия немного большее диаметра сверла. Причины: режущие кромки сверла неодинаковой длины. Дефект неисправим.

2. Ось отверстия не совпадает с осью детали. Причина: увод сверла в сторону в начале сверления. Дефект неисправим.

3. Диаметр отверстия больше диаметра сверла и коническое дно ступенчатое. Причина: неодинаковые длина и наклон режущих кромок и оси сверла. Дефект неисправим.

4. размеры отверстия по краям больше, чем в середине. Причина: сверло установлено выше или ниже оси центра.

5. Ось отверстия не совпадает с осью детали в конце отверстия. Причина: в материале (на пути сверления возможны раковина. Дефект неисправим.

6. Шероховатость поверхности отверстия не соответствует заданной. Причина: большая подача сверла, затупилось или неправильно заточено сверло, износ ленточек, нерегулярное удаление стружки из отверстия.

Интернет-источники:

С вопросами, пожеланиями и отзывами обращайтесь по адресу: [email protected]

topref.ru

Кинематика резания

Главное движение – вращение инструмента или заготовки относительно оси обрабатываемого отверстия

Движение подачи – поступательное перемещение вдоль оси вращения

Результирующее движение - винтовое

Методы получения отверстий

Существует три основных метода получения отверстий:

кольцевое сверление также выполняется за одну операцию. В заготовке вырезается кольцевая полость, а в середине остается сердечник. При обработке больших диаметров снижается расход мощности и снижается осевая сила.

Сверла

Сверло – осевой режущий инструмент для обработки отверстий в сплошном материале и увеличения диаметра имеющегося отверстия (Рис.1).

Рис.1. Спиральное сверло

Спиральные сверла используются для обработки отверстий диаметром до 80 мм, обеспечивают точность, соответствующую 11…12 квалитету, и шероховатость Rz=40…160 мкм.

Рис.2. Конструкция спирального сверла

режущей части с двумя главными режущими кромками, которая предназначена для срезания всего припуска;

направляющей части предназначенной для направления сверла в работе, обеспечивающей удаление стружки и служащей запасом на переточку.

Хвостовик служит для закрепления сверла на станке. Может быть цилиндрическим (для сверл малого диаметра) или коническим. Конические хвостовики обеспечивают передачу большего крутящего момента, лучше центрируют и позволяют быструю установку.

Шейка облегчает шлифование хвостовика.

Лапка для облегчения выбивания сверла из патрона станка

(Рис.2.)

Диаметр сверла D выбирается с учетом неизбежной разбивки обрабатываемого отверстия.

Для уменьшения трения на направляющей части выполняют обратную конусность, т.е. диаметр сверла уменьшается от вершины к хвостовику. Угол обратного конуса φ΄ 1΄… 4΄, больший угол недопустим из-за значительного изменения диаметра при переточках.

Длина рабочей части l0сверла зависит от глубины сверления и запаса на переточку l0 ≥ l + 3D (l – глубина отверстия). С увеличением длины рабочей части количество переточек сверла возрастает, но снижается жесткость сверла и стойкость между переточками. Для обработки прочных материалов желательно выбирать короткие сверла.

Выемка по затылку зуба t выполняется для уменьшения трения сверла об обработанную поверхность, t =0,1…1,2 мм.

Винтовые ленточки предназначены для направления сверла в процессе резания. Ширина ленточки f должна быть минимальной и выбирается в зависимости от диаметра сверла. f = 0,3…2,6 мм.

Поперечная кромка – линия пересечения задних поверхностей двух зубьев сверла. Она характеризуется длиной и углом ψ между осью симметрии сверла и направлением проекции поперечной кромки на плоскость, перпендикулярную оси сверла. Ψ = 550

Поперечная кромка – неблагоприятный элемент конструкции сверла. Из-за наличия большого угла резания поперечная кромка не режет, а скоблит и выдавливает материал.

Диаметр сердцевины dс влияет на прочность и жесткость сверла и на величину поперечной кромки. Увеличение dс с одной стороны повышает стойкость за счет увеличения жесткости, с другой стороны при этом увеличивается длина поперечной кромки – увеличивается работа резания, тепловыделение и стойкость снижается. Оптимальный d сопт обеспечивает максимальную стойкость сверла d сопт = (0,12…0,2)D. Для увеличения жесткости dс увеличивается от вершины к хвостовику, т.е. сердцевина выполняется конической.

Стружечная канавка. Ее размеры и профиль выбираются из условия обеспечения прочности сверла и достаточного пространства для стружки. Профиль канавки создается профилем фасонной фрезы, накатных роликов или других инструментов, определяется графически или рассчитывается.

studfiles.net

Реферат на тему:

«История сверления»

Содержание

Первые технологические операции_ — 3 -

Сверление и рассверливание — 4 -

Свёрла_ — 9 -

Обработка отверстий_ — 11 -

Зенкерование — 11 -

Развертывание — 12 -

Обеспечение качества обработки при сверлении_ — 13 -

Сверление отверстий с параллельными осями_ — 13 -

Сверление боковых отверстий_ — 13 -

Возможные дефекты просверленных отверстий_ — 13 -

Литература_ — 15 -

Первые технологические операции

Одноручное сверление с использованием микролита без рукоятки

Одноручное сверление с использованием составного орудия с рукояткой

Двуручное сверление. Сверло состоит из деревянного стержня и сменного сверла

Сверло с острова Новой Гвинеи. Сверло состоит из стержня и микролита, прикрепленного с помощью жил или дранки

Технология сверления с применением абразивных порошков и трубчатых костей стала великим открытием в производстве инструментов. Под перпендикулярно срезанный торец трубчатой кости, приводимой во вращение сначала руками, а затем, с открытием лука, — тетивой лука, обернутой вокруг кости, подсыпался абразивный порошок и подавалась вода как смачивающая и охлаждающая жидкость. Эта технология позволяла выполнять сквозное сверление во всех известных материалах, включая и кремень.

Умение сверлить кремень позволило окончательно решить проблему надежного закрепления ручек в ударных инструментах — топорах, молотках и т. п. — в сквозные отверстия (так называемые всады) вставлялась и расклинивалась ручка инструмента. Применение абразивных материалов для заточки и полировки режущих лезвий каменных инструментов позволило довести их остроту до максимально возможного предела.

Из новых видов инструментов, возникших в Древнем Египте и Междуречье, нужно назвать коловорот — инструмент для сверления отверстий. Египтяне широко применяли для соединения частей деревянных изделий деревянные же гвозди, для которых требовалось сверлить огромное количество отверстий в соединяемых деталях. Египтяне ввели в употребление и деревянный молоток, т. е. молоток с головкой из дерева. Этот молоток вполне годился для работы с деревянными гвоздями. Отдельно необходимо упомянуть специализированный ювелирный инструмент, возникший при работах с золотом и серебром. Новый вид инструмента — измерительный инструмент — применялся, в основном, для землемерных работ, а также при разбивке строительных площадок под возводимые сооружения.

Сверление и рассверливание

Наиболее распространенным методом получения отверстий в сплошном материале является сверление. Движение резания при сверлении — вращательное, движение подачи — поступательное. Перед началом работы проверяют совпадение вершин переднего и

заднего центров станка. Заготовку устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность) относительно оси вращения не превышала припуска, снимаемого при наружном обтачивании. Проверяют биение торца заготовки, в котором будет обрабатываться отверстие, и выверяют заготовки по торцу. Перпендикулярность торца к оси вращения заготовки можно обеспечить подрезкой торца, при этом в центре заготовки можно выполнить углубление для нужного направления сверла и предотвращения его увода и поломки.Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рисунок справа, ниже), которые устанавливаются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4.

От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки в пиноли задней бабки патроны снабжаются коническими хвостовиками 1. Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от обрабатываемой заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки.

Перед началом сверления обрабатываемая заготовка приводится во вращение. Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точ

ность расположения отверстия.Для того чтобы сверло не сместилось, предварительно производят центровку заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90 градусов. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки. Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок.

Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4-1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином. Применение СОЖ позволяет снизить осевую и тангенциальную силы резания на 10-35% при сверлении сталей, на 10-18% при сверлении чугуна и цветных сплавов и на 30-40% при сверлении алюминиевых сплавов. При сверлении на проход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами.

Если ось сверла совпадает с осью шпинделя токарного станка, сверло правильно заточено и жестко закреплено, то обработанное отверстие имеет минимальные погрешности. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам. Размеры отверстия при сверлении получаются больше заданных в следующих случаях: режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами.

При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. При работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводит к поломке инструмента. Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра.

При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки, осуществляемым с помощью жидкости (или воздуха), подводимой в зону резания под давлением.

С увеличением глубины сверления ухудшаются условия работы сверла, ухудшается отвод теплоты, повышается трение стружки о стенки канавок инструмента, затрудняется подвод СОЖ к режущим кромкам. Поэтому если глубина сверления больше трех диаметров обрабатываемого отверстия, то скорость резания следует уменьшить.Для сверления отверстий применяют спиральные сверла, которые изготовляют из инструментальных сталей (углеродистой У12А и легированной 9ХС), из быстрорежущих сталей (Р6М5 и др.), а также из твердых сплавов (ВК6М, ВК8М и ВК10М). Для сверл из быстрорежущих сталей скорость резания v = 25-35 м/мин, для сверл из инструментальных сталей v = 12-18 м/мин, для твердосплавных сверл v = 50-70 м/мин. Причем большие значения скорости резания принимаются при увеличении диаметра сверла и уменьшении подачи. При ручной подаче сверла трудно обеспечить ее постоянное (стабильное значение). Для стабилизации подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе. Сверло 1 с цилиндрическим хвостовиком, рисунок слева — а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком, рисунок слева — б) устанавливают в державке 2, которую крепят в резцедержателе.

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении на проход перед выходом сверла из заготовки механическую подачу значительно уменьшают или отключают и заканчивают обработку вручную. При сверлении отверстий диаметром 5-30 мм подача S=0,l-0,3 мм/об для стальных деталей и S=0,2-0,6 мм/об для чугунных деталей. Резание при сверлении имеет ряд особенностей в сравнении с резанием при точении, поскольку спиральное сверло — многолезвийный инструмент, который производит резание пятью режущими кромками (двумя главными, двумя вспомогательными и поперечной). Силы, действующие на сверло в процессе резания, показаны на рисунке справа.

На каждую точку A режущей кромки сверла действует сила Р, которая может быть разложена на составляющие силы Рг, Ру и Рг, Действующие по осям X, Y и Z. Силы Ру на режущих кромках направлены навстречу друг другу и при симметричной заточке равны по величине, т. е. их действие на сверло равно нулю. Осевая сила, действующая вдоль сверла, Ро=2Рx+Рп.к+2Рл где Рп.к — сила, действующая на поперечную кромку сверла; Рл — сила трения ленточки сверла о стенки отверстия. Основную работу при сверлении выполняют две режущие кромки, а поперечная кромка (угол резания которой более 90 градусов) под действием осевой силы Ро сминает металл с силой Pп.к0,5Ро

Суммарный момент сил резания Мс=Mz+Mп.к+Мл, где Mz=(0,8-0,9) Mc-момент, создаваемый силой Рz, Мп.к — момент, создаваемый силой Рп.к; Мл — момент, создаваемый силой Рл. При сверлении отверстий по мере износа сверла по задней поверхности осевая сила и крутящий момент увеличиваются; например, при износе задней поверхности сверла на 1 мм указанные параметры возрастают почти на 60-80%.

Для повышения эффективности работы спиральными сверлами используют такие способы, как подточка поперечной кромки, изменение угла при вершине, подточка ленточки, двойная заточка, предварительное рассверливание отверстий и др. Стандартные сверла имеют угол при вершине 118 градусов, однако для обработки более твердых материалов (и более глубоких отверстий) рекомендуется применять сверла с углом при вершине 135 градусов.Формы заточки режущей части сверла: а) — нормальная, б) — нормальная с подточкой перемычки, в) — нормальная с подточкой перемычки и ленточки, г) — двойная с подточкой перемычки, д) — двойная с подточкой перемычки и ленточки.

Рассверливание позволяет получить более точные отверстия и уменьшить увод сверла от оси детали. При сверлении отверстий большого диаметра (свыше 25-30 мм) усилие подачи может оказаться чрезмерно большим. Поэтому в таких случаях сверление производят в несколько приемов, т. е. отверстие рассверливают. Режимы резания при рассверливании отверстий те же, что и при сверлении. На рисунке слева элементы резания при сверлении -а) и рассверливании — б) отверстия: n — вращение сверла, Sz — подача приходящаяся на одну режущую кромку, a и b — толщина и ширина срезаемого слоя, t — припуск на сторону, D — диаметр основного отверстия, Do — диаметр предварительно просверленного отверстия.

Свёрла

Сверление является одним из распространенных методов предварительной обработки отверстий на токарных станках. В зависимости от конструкции и назначения различают сверла: спиральные, перовые, для глубокого сверления, центровочные, эжекторные и др. Наибольшее распространение получили спиральные сверла (На рисунке сверла: а — спиральное с коническим хвостовиком, б — спиральное с цилиндрическим хвостовиком, в — для

глубокого сверления).Сверло имеет: две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, обращенными к поверхности резания; поперечную режущую кромку (перемычку), образованную пересечением обеих задних поверхностей; две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностью ленточки.

Ленточка сверла — узкая полоска на его цилиндрической поверхности, расположенная вдоль винтовой канавки и обеспечивающая направление сверла при резании. Угол наклона винтовой канавки v угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла (v=20-30 градусам). Угол наклона поперечной режущей кромки (перемычки) j- острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла (j=50-55 градусам).

Угол режущей части (угол при вершине) 2 j- угол между главными режущими кромками при вершине сверла (2 j=118 градусам). Передний угол g — угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла.

По длине режущей кромки передний угол g является величиной переменной. Задний угол a — угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Задний угол сверла — величина переменная: a=8-14 градусов на периферии сверла и a=20-26 градусов — ближе к центру сверла.

Элементы спирального сверла:

1 — режущая кромка, 2 — передняя поверхность, 3 — задняя поверхность, 4 — поперечная кромка, 5 — канавка, 6 — ленточка

Для сверления дерева, ДСП, мягких и твердых пластиков и металлов подойдет обыкновенное сверло из высокопрочной стали. Для камня, кирпича или бетона — твердосплавное сверло. У таких сверл на наконечнике напаяны пластины из твердых (тверже бетона и камня) сплавов. В качестве такового обычно используется победит — отсюда и название «победитовые сверла».

Победитовые сверла материал не режут, а крошат, поэтому для сверления стены подходят идеально, но для работы по дереву, пластику или стали не годятся. Такие сверла не режут дерево, а рвут его волокна — отверстие получается «лохматым», некрасивым и имеет больший диаметр, чем надо.

Для более твердых материалов (например, гранит) используются сверла с твердыми или средней твердости победитовыми пластинами, а для более мягких материалов (кирпич, мягкий бетон и т.п.) можно использовать сверла с мягкими или средней мягкости пластинами.

Обработка отверстий

Зенкерование. Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Рисунок — а). Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки.

Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза превышает подачу при сверлении.

Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией. Кроме обработки отверстий зенкеры применяются для обработки торцовых поверхностей. Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера.

Для обработки высокопрочных материалов (>750 МПа) применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл.

Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали. При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%.

Развертывание. Для получения отверстий высокой точности и качества обрабатываемой поверхности применяют развертывание. Рисунок — б). Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают непосредственно после сверления.

Перед развертыванием отверстий большего диаметра их предварительно обрабатывают, а торец подрезают. Припуск под развертывание t=0,15-0,5 мм для черновых разверток и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки.

Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка. Подача при развертывании стальных деталей 0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше скорость резания при одинаковой подаче, а при увеличении подачи скорость резания снижают.

Обеспечение качества обработки при сверлении

Сверление отверстий с параллельными осями

В зависимости от характера производства одновременная обработка этих отверстий производится либо на многошпиндельных станках с регулируемым положением шпинделей, либо многошпиндельными головками, установленными на одно-шпиндельных станках или силовых головках агрегатного станка. При сверлении с применением многошпиндельных головок сверло направляется по кондукторным втулкам, устанавливаемым в кондукторе или в прижимной кондукторной плите. В последнем случае обрабатываемую деталь устанавливают на столе станка в приспособлении, которое ориентируется с многошпиндельной головкой при помощи направляющих колонок.

При обработке на многошпиндельных станках четырех и более отверстий, применение ручной подачи оказывается нерациональным, в виду увеличения осевых усилий и неравномерности подач. В связи с этим получили распространение специальные многопозиционные станки с пневмогидравлическим приводом. На таком станке возможна обработка деталей, имеющих радиально расположенные отверстия в различных по высоте плоскостях Переналадка станка заключается в смене кондуктора, зажимных цанг, сверл и установке сверлильных головок под соответствующим углом.

Быстрая переналадка, небольшие потери времени, совмещение машинного времени при сверлении дают возможность применять этот станок в условиях серийного и даже мелкосерийного производства.

Сверление отверстий расположенных во взаимно перпендикулярных областях.

Одновременно такие отверстия можно обрабатывать на агрегатных станках, скомпонованных из нормализованных узлов.

1. Диаметр просверленного отверстия немного большее диаметра сверла. Причины: режущие кромки сверла неодинаковой длины. Дефект неисправим.

2. Ось отверстия не совпадает с осью детали. Причина: увод сверла в сторону в начале сверления. Дефект неисправим.

3. Диаметр отверстия больше диаметра сверла и коническое дно ступенчатое. Причина: неодинаковые длина и наклон режущих кромок и оси сверла. Дефект неисправим.

4. размеры отверстия по краям больше, чем в середине. Причина: сверло установлено выше или ниже оси центра.

5. Ось отверстия не совпадает с осью детали в конце отверстия. Причина: в материале (на пути сверления возможны раковина. Дефект неисправим.

6. Шероховатость поверхности отверстия не соответствует заданной. Причина: большая подача сверла, затупилось или неправильно заточено сверло, износ ленточек, нерегулярное удаление стружки из отверстия.

Литература

Интернет-источники:

— www.system.oao-ni.ru/pubpobedit.php

— turner.narod.ru/dir1/sverlenie.htm

— turner.narod.ru/dir1/zenkerovanie.htm

— turner.narod.ru/dir1/sverlo.htm

— kuem.ru/iiii.html

— history.rsuh.ru/historycd/HISTORY/HTML/T3/T3-02-15.htm

С вопросами, пожеланиями и отзывами обращайтесь по адресу: [email protected]

www.ronl.ru

Опубликовать

ОпубликоватьРеферат на тему:

Сверло́ — это режущий инструмент, с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания то есть получения несквозных углублений.

Спиральные cвёрла по металлу с конусными хвостовиками Морзе №1, 2, 3 и 4.

Спиральное сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов.

Элементы спирального сверла.

Переменные значения углов γ и α создают неодинаковые условия резания в различных точках режущей кромки.

Углы сверла в процессе резания отличаются от углов в статике, так же, как и у резцов. Плоскость резания в кинематике получается повёрнутой относительно плоскости резания в статике на угол μ и действительные углы в процессе резания будут следующими:

γкин=γ+μ

αкин=α-μ

Центровочное сверло.

По конструкции рабочей части бывают:

По конструкции хвостовой части бывают:

По способу изготовления бывают:

По форме обрабатываемых отверстий бывают:

'

По обрабатываемому материалу бывают:

Некоторые виды свёрл: A — для обработки металла; B — для обработки дерева; C — для обработки бетона; D — перовое сверло для обработки дерева; E — универсальное сверло для обработки металла или бетона; F — для обработки листового металла; G — универсальное сверло для обработки металла, дерева или пластика. Хвостовые части: 1, 2 — цилиндрические; 3 — SDS-plus; 4 — шестигранник; 5 — четырёхгранник; 6 — трёхгранник; 7 — для шуруповертов.

www.wreferat.baza-referat.ru

Содержание

1 Выбор и обоснование параметров резца токарного составного твердосплавного общего назначения

1.1 Исходные данные

1.2 Анализ исходных данных

1.2.1 Выбор и обоснование типа резца

1.2.2 Ограничения

1.3 Выбор инструментального режущего материала

1.4 Геометрия резца

1.4.1 Кромки резца

1.4.2 Углы

1.4.3 Поверхности резца

1.5 Выбор напаиваемой пластины

1.6 Компоновка рабочей части

1.7 Державка резца

1.8 Корпус, габаритные размеры

1.9 Выбор прототипа резца

1. 10 Технические требования

2 Проектирование спирального сверла

2.1 Исходные данные

2.2 Анализ исходных данных

2.3 Выбор инструментального режущего материала

2.4 Геометрия сверла

2.5 Зуб и стружечная канавка

2.6 Центрирующая направляющая часть

2.7 Выбор хвостовика

2.8 Габаритные размеры

2.9 Выбор прототипа сверла

2. 10 Технические требования

3 Проектирование фрезы

3.1 Исходные данные

3.2 Анализ исходных данных

3.3 Выбор инструментального режущего материала

3.4 Режимы резания

3.5 Основные геометрические параметры фрезы

3.6 Определение числа зубьев фрезы

3.7 Зуб и стружечная канавка

3.8 Размеры крепежно-присоединительной части

3.9 Габаритные размеры

3. 10 Недостающие размеры

3. 11 Технические требования

Литература

1 Выбор и обоснование параметров резца токарного составного твердосплавного общего назначения

1.1 Исходные данные

Рисунок 1.1 — Эскиз обрабатываемой поверхности

Исходные технологические данные токарной операции представлены в таблице 1.1.

спиральное сверло резец фреза

Таблица 1.1 — Исходные данные

Параметры обрабатываемой поверхности | Марка ОМ | В, МПа | Вид заготовки | Припуск на обработку, мм | |||||||||

l1 мм | l2 мм | l3 мм | l4 мм | l5 мм | d1 мм | d2 мм | d3 мм | Ra мкм | |||||

300 | 20 | 40 | 150 | 70 | 80 | 30 | 50 | 3,2 | 12Х18Н10Т | 600 | ПО | 0,5 | |

Р | ЧЕ | Ц | ПЕ | 25 | 150 | 30 | 30 | МС | |||||

ПО — заготовка с предварительно обработанной поверхностью

Р — равномерный

ЧЕ — черновая

Ц — в центрах

ПЕ — перпендикулярно оси шпинделя

МС — мелкосерийное

1.2 Анализ исходных данных

1.2.1 Выбор и обоснование типа резца

В зависимости от вида обрабатываемой поверхности применяют резцы различных типов. Для обработки поверхностей цилиндрических валов, конических поверхностей большой длины применяют проходные резцы.

Так как производство мелкосерийное, обрабатываемые поверхности цилиндрические и конические, то целесообразно обработку производить на токарном станке с ЧПУ с применением универсального резца.

Следовательно для обработки заданной поверхности выбираем токарный стержневой для наружного точения правый проходной прямой составной резец с твердосплавной напайной пластиной.

Рассмотрим несколько вариантов обработки детали:

1) Обработка детали по точечной модели. Применяется в единичном и мелкосерийном производствах. При такой обработке инструмент — универсальный, простой в изготовлении, дешевый; сложная кинематика станка.

Рисунок 1.2.1 — Схема обработки детали по точечной модели

2) Обработка детали по линейной модели. Применяется в массовом и крупносерийном производствах. При такой обработке выше производительность, станок проще, дешевле, а инструмент — сложный, не универсальный.

Рисунок 1.2.2 — Схема обработки детали по линейной модели

3) Обработка детали по смешанной модели

Рисунок 1.2.3 — Схема обработки детали по смешанной модели

Выбираем обработку по точечной модели, так как производство мелкосерийное, а инструмент универсальный.

1.2.2 Ограничения

Ограничения на допустимые углы в плане и 1 резца приведены на

рисунке 1.2. 4,

Рисунок 1.2.4 — Эскиз ограничений детали

1.2.3 Оценка жесткости технологической металлорежущей системы

Рисунок 1.2.5 — Эскиз детали для определения жесткости

— деталь нежесткая

1.3 Выбор инструментального режущего материала

Марку твердого сплава для оснащения резцов выбираем в зависимости от марки и твердости обрабатываемого материала, вида обработки, характера припуска и вида заготовки.

По рекомендациям [ 1 с. 96 ] выбираем марку твердого сплава ВК8 ГОСТ 3882–74. Область применения твердого сплава ВК8: черновое точение (в динамических условиях), строгание, черновое фрезерование, сверление, черновое рассверливание и зенкерование серого чугуна, цветных металлов и их сплавов. Обработка коррозионно-стойких, высокопрочных и жаропрочных труднообрабатываемых сталей и сплавов, в том числе сплавов титана. Физико-механические характеристики и состав компонентов приведены в таблице 1.3.

Таблица 1.3 — Состав и основные физико-механические свойства сплава

Марка сплава | Массовая доля компонента в смеси порошков, % | Физико-механические свойства | ||||||

WC | TiC | TaC | Co | , Мпа не менее | , г/см3 | Твёрдость HRA, не менее | ||

ВК8 | 92 | - | - | 8 | 1600 | 14,4 -14,8 | 87,5 | |

1.4 Геометрия резца

1.4.1 Кромки резца

Радиус округления режущей кромки rn выбирают в зависимости от назначения резца: для чернового точения величину rn обычно выбирают в пределах от 0,04 мм до 0,1 мм [2, с. 11]. Принимаем rn = 0,08 мм.

Главная и вспомогательная режущие кромки сопрягаются при вершине в виде закругления радиуса rв.

С увеличением радиуса переходной режущей кромки r повышается прочность вершины резца и его стойкость, а также уменьшается шероховатость обработанной поверхности. Однако, увеличение rв вызывает уменьшение фактического угла в плане резца (особенно при малых глубинах резания) и значительный рост силы Ру, что может приводить к снижению точности обработки и появлению вибраций в технологической металлорежущей системе. Для резцов с пластинами из твердого сплава rв обычно выбирают с учетом изложенных выше соображений, в пределах от 0,4 мм до 2,4 мм. Принимаем r =0,8 мм [2, с. 7].

1.4.2 Углы

Главный задний угол? необходим для возможности перемещения по образованной им поверхности заготовки, для уменьшения контакта задней поверхности лезвия и образованной поверхности заготовки и возникающих между ними сил трения. С увеличением? интенсивность изнашивания лезвия по задней поверхности уменьшается и увеличивается стойкость инструмента. Для черновой обработки легированной стали с В = 600 МПа диапазон ?=6?-8? [2, с. 6]. Принимаем ?=6?.

Вспомогательный задний угол ?1 а также задний угол на переходной (радиусной) режущей кромке ?n принимаются обычно равными углу ?.

?1= ?n= ?=6?.

Передний угол? определяет положение передней поверхности лезвия, влияет на условия образования стружки, силу резания и на прочность лезвия. Для черновой обработке легированной стали с В = 600 МПа диапазон ?=10?-20? [2, с. 6]. Принимаем ?=10?.

Главный угол в плане? выбирается в зависимости от жесткости технологической системы.

Обработка ступенчатых и фасонных поверхностей с продольной и поперечной подачами по копиру или с управлением ЧПУ предусматривает углы в плане равные 90?, 93?, 95? [1, с. 304, табл. 8. 13]. Принимаем.

Вспомогательную режущую кромку для упрочения вершины резца и улучшения теплоотвода рекомендуется выполнять под углом ?1=10…30° (вспомогательный угол в плане). Принимаем ?1 = 30°.

Угол наклона режущей кромки влияет на направление схода стружки и упрочнение лезвия инструмента. Угол выбирают, в основном, в пределах от 0° до 6°. Так как при увеличении угла от 0? до 6? стойкость резца возрастает незначительно, то часто по технологическим соображениям этот угол у составных резцов принимают равным 0?. Этим достигается снижение трудоемкости изготовления резцов и упрощение настройки заточного станка при заточке резцов. Принимаем ?=0?.

1.4.3 Поверхности резца

При проектировании резцов геометрия передней поверхности выбирается, как правило, из условия обеспечения наибольшей стойкости резца, или достижения заданной шероховатости обработанной поверхности, или минимальных сил резания. При этом необходимо также учитывать тип образующейся стружки, вид заготовки и характер припуска. Указанные факторы весьма сильно влияют на надежность выполнения технологической операции. В связи с этим во многих случаях возникает необходимость создания стружколомающих элементов на передней поверхности и упрочнения режущей кромки.

Если при резании образуется сливная стружка, то чаще в этих условиях по технологическим соображениям применяют комбинированные формы передней поверхности, которые весьма разнообразны по конструкции. Широко используется в качестве элемента конструкции передней поверхности фаска шириной f, примыкающая к режущей кромке резца. Это объясняется тем, что в конструкции рабочей части резца фаска, как упрочняющий элемент, способствует повышению надежности работы резца. При черновом и получистовом точении обычно f = (0,8… 1,0) а, где, а — толщина среза, мм; передний угол на фаске

?ф = -8°… 0°. Принимаем.

Так как производится обработка легированной стали с шероховатостью Ra=3,2 мкм, то принимаем S0=0,45 мм/об [2, с. 8, табл. 3]

Определение толщины среза а, мм:

a = S0 · Sin ?

а = 0,45 · 1 = 0,45 мм

Определение величины фаски f, мм:

f =(0,8…1,0)·0,45=(0,36…0,45) мм.

Принимаем f =0,4 мм.

Фаска по задней поверхности мм

Задний угол на фаске.

Задний угол на корпусе.

Радиус лунки R=2,5 мм, так как подача S0=0,45 мм/об и глубина резания t=0,5 мм [2, стр. 14].

Ширина лунки зависит от величины угла ?n — передний угол на участке передней поверхности за фаской и радиуса лунки R и определяется из соотношения:

B = 2R sin ?n

В = 2 · 2,5 · Sin 10? = 0,87 мм

Принимаем В = 1 мм.

Рисунок 1.4.1 — Режущая часть резца

1.5 Выбор напаиваемой пластины

Положение передней поверхности относительно главной задней поверхности определяет форму клина режущей части и может быть охарактеризовано углом заострения,, а при заданных и угол заострения:.

Угол вершины пластины:

Пластина выбирается в зависимости от типа и назначения резца.

Размер пластины устанавливается, в основном, в зависимости от длины главной режущей кромки с учетом соотношения

Для конических участков: l? (1,8…2,4)

где l -- длина режущей кромки,

t -- глубина резания

Для конического участка длинной 20 мм:

l? (1,8…2,4)

l? (1…1,34) мм

Для конического участка длинной 40 мм:

l? (1,8…2,4)

l? (1,1…1,42) мм

Для цилиндрических участков:

l? (1,8…2,4)

l? (1,8…2,4)

l? (0,9…1,2) мм

В соответствии с рассчитанными параметрами резца и по рекомендациям [1, с. 101] выбираем пластину, напаиваемую 7 370 ГОСТ 25 426–82 (предпочтительна для токарных проходных резцов с углов в плане) из сплава типа ВК8 ГОСТ 3882–74.

На рисунке 1.5.1 показан вид твердосплавной пластины с размерами: l = 10 мм — длина пластины, b = 8 мм — ширина, s = 3 мм — толщина, r = 5 — радиус [1, с. 112].

Рисунок 1. 5- Пластина твердосплавная

1.6 Компоновка рабочей части

Рисунок 1.6 — Рабочая часть резца

1.7 Державка резца

У резцов крепежной частью наиболее часто служит стержень (державка), который может иметь прямоугольное, квадратное или круглое сечение. На практике широкое распространение получили резцы с прямоугольным сечением державки, с отношением H: B = 1,25 — для черновых резцов.

— расстояние от опорной плоскости гнезда резцедержателя до линии центров станка;;

lвД + t +

где Д — перепад диаметров Д = 25 мм

t — величина припуска t = 0,5 мм

lв25,5 +

lв = (1…1,5) Н0 = (1…1,5)·25=(25…37,5) мм.

Принимаем lв = 25 мм.

Определение длины резца:

L = lв + lдер

где lдер — длина державки

lдер Lr — Br

где Lr и Br — длина и ширина гнезда соответственно.

lдер 150 — 30 = 120 мм

L = 25 + 120 = 145 мм

Выбираем габаритные размеры резца:

[1, c. 283, табл. 8. 6]

Рисунок 1.7 — Закрепление инструмента в резцедержателе

1.8 Корпус, габаритные размеры

Рисунок 1.8 — Корпус с габаритными размерами

В качества материала для корпуса резца используется конструкционная сталь 45 ГОСТ 1050–74. Рабочая часть с корпусом соединяется посредством пайки. Для закрепления пластин в корпусе выполняют гнезда. Форма гнезда соответствует форме пластины, а размеры рассчитывают в зависимости от размеров пластин. Принимает форму гнезда — полузакрытую [1, с. 292].

Глубина гнезда c под пластину принимается равной: при, с=s=3мм, [1, с. 293]. Угол врезки у резцов с напайными твердосплавными пластинами для обработки стали принимается равным нулю,.

Для напайных пластин, врезаемых на полную глубину, длина и ширина гнезда рассчитываются:

,

Рисунок 1.8 — Эскиз гнезда под твердосплавную пластину

1.9 Выбор прототипа резца

По ГОСТ 18 870–73 выбираем прототип резца: резец токарный проходной упорный для обточки ступенчатых заготовок, подрезки буртиков и торцев. Габаритные размеры H=32 мм, В=20 мм, L=140 мм.

Рисунок 1.9 — Прототип резца

Если сравнить прототип резца с проектируемым резцом, то можно сделать вывод, что изменились следующие углы: с на, ? с 6° на 10° и с на. Угол оказывает влияние на шероховатость обработанной поверхности и точность обработки. С уменьшение угла снижается шероховатость, увеличивается прочность резца, но при этом увеличивается трение между резцом и заготовкой. Угол? оказывает влияние на величину трения (уменьшает трение между главной задней поверхностью инструмента и поверхностью заготовки) и прочность режущей части. Угол влияет на силы резания. С увеличение угла, уменьшается деформация срезаемого слоя, облегчается процесс резания, а следовательно уменьшаются силы резания.

1. 10 Технические требования

1 Пластина (поз. 1) ВК 8 ГОСТ 3882–74, корпус (поз. 2) сталь 45 ГОСТ

1050−74

2 Паять припоем ТМС 47 М ЦМТУ 0728−68

3 Радиус округления режущей кромки не более 0,8 мм

4 * - Размер для справок

5 Неуказанные предельные отклонения: h22; h22; IT12/2.

6 Остальные технические требования по ГОСТ 19 086–80.

2 Проектирование спирального сверла

2.1 Исходные данные

Рисунок 2.1 — Эскиз обрабатываемой поверхности

Исходные технологические данные представлены в таблице 2.1.

Таблица 2.1 — Исходные данные

Параметры обрабатываемого отверстия | СП | ТП | ТХ | |||||

Тип | D, мм | L, мм | ОМ | НВ | ||||

С | 8,4 | 15 | АК9ч (АЛ4) | 70 | НП | П | К | |

С — сквозное

ОМ — обрабатываемый материал

СП — состояние обрабатываемой поверхности заготовки

НП — необработанная (грубая) поверхность

ТП — точность позиционирования обработанного отверстия

П — повышенная

ТХ — тип хвостовика

К — конический хвостовик с конусом Морзе по ГОСТ 25 557–82

2.2 Анализ исходных данных

Обрабатываемый материал — АК9ч (АЛ4).

Для оценки жесткости инструмента применяем формулу:

— жесткий

2.3 Выбор инструментального режущего материала

В качестве инструментального режущего материала выбираем марку быстрорежущей стали Р6М5 ГОСТ 19 265–73 [1, с. 90]. Область применения быстрорежущей стали Р6М5: для всех видов режущего инструмента при обработке углеродистых, легированных, конструкционных сталей (предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками). Физико-механические свойства стали приведены в таблице 2.2.

Таблица 2.2 — Основные физико-механические свойства быстрорежущей стали

Марка стали | г/см3 | Твердость | После закалки | Температура | Теплостойкость (красностойкость), °С | ||||

После отжига (НВ) | После закалки и отпуска (HRCэ) | МПа | 105 Дж/м2 | закалки | отпуска | ||||

Р6М5 | 8,15 | 255 | 64 | 3300−3400 | 4,8 | 1220 | 550 | 620 | |

Так как диаметр обрабатываемого отверстия больше 6 мм, то применяем сверло со стальным хвостовиком из стали 45 ГОСТ 4543– — 80 [1, c. 84]. Физико-механические свойства стали приведены в таблице 2.3.

Таблица 2.3 — Основные физико-механические свойства стали

Марка стали | Плотность | Предел прочности при растяжении | Модуль упругости Е, МПа | Модуль сдвига при кручении G, МПа | После закалки | |||

Предел прочности при растяжении | Ударная вязкость | HRCэ | ||||||

45 | 7,85 | 600 | - | - | 900 | 3 | 31−41 (до 63) | |

2.4 Геометрия сверла

По рекомендациям [4, c. 6, табл. 2] исходя из того, что:

— Длина отверстия: L? 5D;

— Твердость обрабатываемого материала: HB< 229;

— Поверхность необработанная;

— Повышенная точность позиционирования отверстия, принимаем:

Форма режущей части — двухплоскостная с плоской подточкой поперечной кромки.

Длина неподточенной поперечной кромки К практически равна диаметру сердцевины сверла у его вершины и определяется из соотношения [4, с. 7]:

К = 0,18Dо (2. 1)

К = 0,18·8,4=1,512 мм. Принимаем К =1,5 мм.

Угол наклона поперечной кромки = 35…65о [3, c. 16]. Уменьшение угла способствует облегчению направления в стружечную канавку сверла стружки, срезаемой поперечной режущей кромки, что вызывает увеличение осевой силы. Принимаем = 50о.

Ширина участка подточки [4, с. 7]:

b = (0,6…1,0)К (2. 2)

b = (0,6…1,0)·1,5=(0,9…1,5) мм. Принимаем b =1,2 мм.

Длина подточенной поперечной кромки [4, с. 7]:

Кп = (0,1…0,2)К (2. 3)

Кп = (0,1…0,2)·1,5=(0,15…0,3) мм. Принимаем Кп =0,2 мм

При двухплоскостной заточке задней поверхности задний угол 1N выполняют на фаске шириной [4, с. 7]:

f= 0,15Dо (2. 4)

f= 0,15·8,4=1,26 мм. Принимаем f=1,2 мм.

Задний угол 1N = 12°…20о [3, с. 21]. Принимаем 1N = 12°.

[3, с. 16].

(2. 5)

tg=

Принимаем.

Задний угол за фаской 2N принимают равным 30o [4, с. 7].

Угол наклона образующей участка подточки [4, с. 7]:

3N = 1N + 10o (2. 6)

3N = 12° + 10o = 22°

Угол в плане образующей участка подточки [4, с. 7]:

2 = + 10о (2. 7)

2 = 50° + 10о=60°

Передний угол у спиральных сверл имеет переменное значение по длине главных режущих кромок и зависит от угла? и d.

Угол наклона винтовой стружечной канавки сверла для обработки алюминия, силумина и других вязких материалов — 35−45° [1, с. 362]. Принимаем

Для вязких материалов в целях облегчения отвода стружки угол при вершине 2=90−130°[3, c. 21]. Принимаем 2=118°.

Вспомогательный угол в плане 1 =0,5…2° [3, с. 9], который реализуется за счет обратной конусности, необходимой для того, чтобы избежать заклинивания в обрабатываемом отверстии сверла. Принимаем 1 =2°.

Угол наклона режущей кромки 6°.

Рисунок 2.2 — Эскиз режущей части

Способы улучшения геометрических параметров данного сверла:

— двухплоскостная заточка

— плоская подточка поперечной кромки

2.5 Зуб и стружечная канавка

Параметры стружечной канавки [1, с. 361]:

Диаметр спинки:

Dсп=d-2(2. 8)

где — высота ленточки

Dсп =8,4−2·0,15=8,1 мм. Принимаем Dсп =8,1 мм.

Rk=(0,75…0,9)d (2. 9)

Rk= (0,75…0,9)·8,4=(6,3…7,56) мм. Принимаем Rk=7 мм.

rk=(0,22…0,28)d (2. 10)

rk =(0,22…0,28)·8,4=(1,848…2,352) мм. Принимаем rk =2 мм.

Ширина пера [3, с. 21]:

В=(0,5…0,55)d (2. 11)

В=(0,5…0,55)·8,4=(4,2…4,62) мм. Принимаем В=4,4 мм.

Длина стружечной канавки [4, с. 8]:

Lк = L + Lз + Lп + Lн (2. 12)

где L — длина обрабатываемого отверстия: L=15 мм;

Lз — дополнительная длина рабочей части сверла с учетом переточек, для сверл точного исполнения[4, с. 8]:

Lз = 1,5Dо (2. 13)

Lз = 1,5·8,4=12,6 мм

Lп — величина перебега сверла при обработке сквозного отверстия[4, с. 8]:

Lп = 0,5Dо ctg + 0,2Dо (2. 14)

Lп = 0,5·8,4· ctg 59° + 0,2·8,4=4,2 мм. Принимаем Lп =4,2 мм.

Lн — величина недобега максимально сточенного сверла для обеспечения выхода стружки из стружечной канавки [4, с. 8]:

Lн = 0,5Dо (2. 15)

Lн = 0,5·8,4=4,2 мм

Lк =15+12,6+4,2+4,2=36 мм.

Для обеспечения максимальной жесткости сверла, выбираем ближайшее большее стандартное значение длины стружечной канавки [4,с. 9, табл. 3].

Lк=37 мм — сверло короткой серии

2.6 Центрирующая направляющая часть

С целью снижения трения сверла о поверхность обрабатываемого отверстия диаметр рабочей части выполняют с обратной конусностью, равной 0,03…0,08 мм на 100 мм длины рабочей части, так как d< 10 мм [1, с. 361]. Принимаем 0,05 мм.

Ширина ленточки:

f0max=(0,32…0,45)(2. 16)

f0max =(0,32…0,45)·=(0,93…1,3) мм. Принимаем f0max =1,2 мм.

Высота ленточки:

[1, с. 361] - для сверл с вышлифованным профилем. Принимаем мм.

Рисунок 2.3 — Эскиз зуба и стружечной канавки

2.7 Выбор хвостовика

В зависимости от диаметра и длины сверла спирального с коническим хвостовиком принимаем Конус Морзе № 1 [1, с. 371].

Размеры для Конуса Морзе № 1: L1=65,5 мм; D1=12,2 мм [5, с. 4]

Материал хвостовика составного сверла — сталь 45, твердость 32…48 HRCэ.

Соединение конического хвостовика с рабочей частью осуществляется по центру шейки с использованием контактной стыковой сварки.

Рисунок 2.4 — Эскиз хвостовика

2.8 Габаритные размеры

Длина участка сверла от стружечной канавки до шейки [4, с. 8]:

Lд = 0,3D1 (2. 17)

Lд =0,3·12,2=3,66 мм. Принимаем Lд =4 мм.

Длина участка шейки [4, с. 8]:

Lш = 0,5D1 (2. 18)

Lш =0,5·12,2=6,1 мм. Принимаем Lш =6 мм.

Диаметр участка шейки [4, с. 8]:

Dш = 0,9D1 (2. 19)

Dш =0,9·12,2=10,98 мм. Принимаем Dш =11 мм.

Расстояние от торца хвостовика до места соединения рабочей части и хвостовика [4, с. 8]:

Lс = 0,5Lш (2. 20)

Lс =0,5·6,1=3,05 мм. Принимаем Lс =3 мм.

Длина хвостовика:

Lх= L1+ Lш (2. 21)

Lх=65,5+6=71,5 мм.

Общая длина сверла с коническим хвостовиком [4, с. 8]:

Lо = Lк + Lд + Lш + L1 (2. 22)

Lо =37+4+6+65,5=112,5 мм.

Рисунок 2.5 — Эскиз конструктивных размеров сверла и коническим хвостовиком

2.9 Выбор прототипа сверла

По ГОСТ 10 903–77 выбираем прототип сверла — сверло спиральное с коническим хвостовиком; конус Морзе № [1, с. 368]. Габаритные размеры сверла: d=8,4 мм; l=75 мм; L=156 мм [1, с. 371].

Рисунок 2.6 — Эскиз прототипа сверла

В прототипе сверла d такой же, как и в проектируемом, а l больше на 38 мм, L больше на 43,5 мм, что снижает жесткость системы.

Для агрегатного станка принимаем класс точности сверла А1 (точное исполнение).

Допуск симметричности сердцевины для быстрорежущего сверла точного исполнения при d=8,4 мм — 0,1 мм [1, с. 365].

Допуск радиального биения — 0,06 мм [1, с. 365].

Допуск осевого биения режущих кромок — 0,1 мм [1, с. 365].

Конструкторская база — ось сверла [4, с. 8].

Конструкторско-технологическая база — коническая присоединительная поверхность хвостовика [4, с. 8].

2. 10 Технические требования

1. Рабочая часть (поз. 1) — Р6М5 ГОСТ 19 265–73, HRC 62… 65;

хвостовик (поз. 2) — сталь 45 ГОСТ 4543– — 80, HRC 32… 48.

2. ** - Сварка контактная стыковая оплавлением

3. Утолщение сердцевины к хвостовику 1,4…1,7 мм на 100 мм

4. * - Размеры для справок

5. Обратная конусность 0,05 мм на 100 мм

6. Неуказанные предельные отклонения: h24; h24; IT14/2.

7. Шероховатость ответственных поверхностей Ra=0,32 мкм.

8. Остальные технические требования по ГОСТ 19 548–88.

3 Проектирование фрезы

3.1 Исходные данные

Рисунок 3.1 — Эскиз обрабатываемой поверхности

Исходные технологические данные фрезерной операции представлены в таблице 3.1.

Таблица 3.1 — Исходные данные

Вид фрезы | Параметры обрабатываемой поверхности (ОП) | Обрабатываемый материал | Lв, мм | N, кВт | ||||

В, мм | t, мм | Rа, мкм | Марка | В, МПа | ||||

Т | 22 | 2 | 3,2 | 40Х | 620 | 25 | 10 | |

Т — торцевая фреза

Станок — вертикальный консольно-фрезерный.

3.2 Анализ исходных данных

Рисунок 3.2 — Эскиз обработки детали

Ограничения:

Do 1,2 B (3. 1)

Do 1,2 ·22=26,4 мм.

Lн Lв + т (3. 2)

т =5…15 мм. Принимаем т =10 мм.

Lн 25+10? 35 мм. Принимаем Lн = 35 мм.

Шероховатость поверхности Rа = 3,2 мкм — обработка чистовая. Поверхность обрабатывается за один проход.

3.3 Выбор инструментального режущего материала

Так как обрабатываемая поверхность — сталь с пределом прочности в =620 МПа, то в качестве инструментального режущего материала выбираем марку быстрорежущей стали Р6М5 ГОСТ 19 265–73 [1, с. 90]. Область применения быстрорежущей стали Р6М5: для всех видов режущего инструмента при обработке углеродистых, легированных, конструкционных сталей (предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками). Физико-механические свойства стали приведены в таблице 2.2.

Таблица 3.2 — Основные физико-механические свойства быстрорежущей стали

Марка стали | г/см3 | Твердость | После закалки | Температура | Теплостойкость (красностойкость), °С | ||||

После отжига (НВ) | После закалки и отпуска (HRCэ) | МПа | 105 Дж/м2 | закалки | отпуска | ||||

Р6М5 | 8,15 | 255 | 64 | 3300−3400 | 4,8 | 1220 | 550 | 620 | |

3.4 Режимы резания

Назначаем ориентировочные режимы резания: при обработке торцевой фрезой стали с пределом прочности в =620 МПа, шероховатостью поверхности Rа = 3,2 мкм — скорость резания м/мин, подача на зуб мм/зуб [6, с. 17].

3.5 Основные геометрические параметры фрезы

При выборе наружного диаметра Do торцовой фрезы учитывают, что рациональные условия резания обеспечиваются при мах ,

где мах — максимальная толщина среза при врезании зуба фрезы в заготовку, = 0,45 (о + о) 10 -3 — радиус округления режущего лезвия зуба фрезы, мм. При симметричном фрезеровании рациональные условия резания с учетом износа зуба фрезы за период стойкости обеспечиваются при минимальном диаметре фрезы.

(3. 3)

где — главный угол в плане, град;

и — радиус округления изношенного зуба фрезы; и 3;

= 0,45 (16о + 15о) 10 -3 = 0,014 мм.

и = 3·0,014=0,042 мм.

= 40,55 мм.

Do Do

Принимаем Do=50 мм [7, c. 2].

3.6 Определение числа зубьев фрезы

Выбранной фрезе с Do=50 мм соответствует стандартное число зубьев Z=12 и d0=22 мм [7, c. 2].

Проверяем возможность обработки по эффективной мощности привода главного движения станка Nэ:

Zо Zмах,

где Zmax — максимально возможное число зубьев фрезы из условия полного использования эффективной мощности станка [1, c. 342]:

(3. 4)

Эффективная мощность привода главного движения станка Nэ [6,с. 11]:

Nэ = N . (3. 2)

где N — мощность электродвигателя привода главного движения,

= 0,75 — КПД станка.

Nэ=12•0,75=9 кВт.

Определяем частоту вращения шпинделя:

(3. 5)

об/мин.

Таким образом:

Условие возможности обработки на заданном станке выполняется.

3.7 Зуб и стружечная канавка

Для мелкозубых (чистовых) фрез применяется трапецеидальный профиль зуба.

Рисунок 3.3 — Профиль зуба

Параметры профиля зуба [6, с. 13]:

Угол тела зуба: = 47…520. Принимаем = 50°.

Угол стружечной канавки:

= + (3. 6)

где = 3600 / ZО = 3600 / 12 = 30°.

= 50° + 30° = 80°.