|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Диплом Модернизация универсальной роторной косилки. Реферат на тему косилки

Реферат : Сельскохозяйственные косилки

Содержание

классификация косилок и агротехнические требования к ним

косилки

грабли и пресс-подборщики

силосоуборочные комбайны

1. Классификация косилок и агротехнические требования к ним

Классификация косилок следующая. Косилки подразделяют по числу режущих аппаратов и назначению.

По числу режущих аппаратов косилки бывают однобрусные, двух-брусные, трехбрусные и пятибрусные.

По назначению косилки делят: на косилки для скашивания трав, на косилки-плющилки и косилки измельчители.

Агротехнические требования таковы. Косилки должны обеспечивать получение кормов без потерь и высокого качества. Они должны производить: срез естественных трав не выше 6 см и сеянных трав не выше 8 см, укладку скошенной массы в прямолинейные валки, оборачивание валков на половину оборота для просушивания нижних слоев, создавать условия для полного сбора скошенной массы кондиционной влажности.

2. Косилки

Навесная ротационная косилка КРН-2,1А используется при скашивании высокоурожайных естественных и сеянных трав. Агрегатируется косилка с тракторами МТЗ-80 и МТЗ-82.

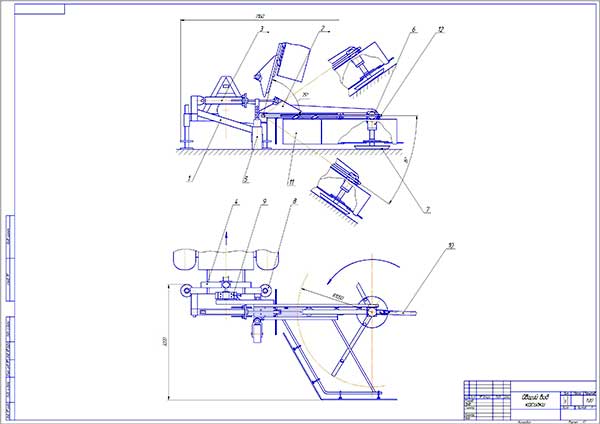

Косилка включает в себя раму навески 8 (рис. 3.1), ротационный режущий аппарат 3, механизм уравновешивания 4, подрамник 5, гидрооборудование 7, тяговый предохранитель 9, механизм привода 10 и полевой делитель 1.

Рабочий процесс происходит следующим образом. Стебли растений срезаются пластинчатыми ножами, смонтированными шарнирно на роторах. Вращаются ножи навстречу один другому со скоростью 65 м/с. Срезают ножи растения по принципу бесподпорного среза, захватывают их и выносят из зоны резания, затем продвигают над режущим аппаратом. Эта срезанная масса, встретившись со щитком полевого делителя, изменяет траекторию движения, падает в прокос, освобождая место для прохода колес трактора при повторном заезде.

Рама навески обеспечивает присоединение косилки к навесному устройству трактора. Состоит она из главной рамы и подвески.

Главная рама выполнена сваркой и имеет оси для соединения ее с нижними тягами навесного устройства трактора. Правая сторона этой рамы оборудована осью для тягового предохранителя. Этот предохранитель после монтажа фиксируют на оси штырем и шплинтом. К раме шарнирно прикреплена подвеска, нижняя часть которой оснащена кронштейном для установки подрамника. Подвеска имеет цепь для присоединения транспортной тяги. Ротационный режущий аппарат используют для скашивания травы. Аппарат имеет панель бруса и днище, скрепленные болтами. Под днищем размещены башмаки для опоры на землю.

Режущий аппарат поворачивается в цапфах кронштейнов, что позволяет копировать неровности почвы. Оснащен режущий аппарат четырьмя одинаковыми роторами. Каждый ротор оборудован двумя ножами, которые шарнирно смонтированы на специальных болтах. Средние роторы оснащены удлиненными ножами. Правая часть режущего аппарата оборудована кронштейном для присоединения полевого делителя. Механизм уравновешивания обеспечивает: ограничение давления режущего аппарата на почву, копирование этим аппаратом неровностей поля, перевод косилки в транспортное положение. Механизм уравновешивания включает в себя гидроцилиндр, шарнирно сочлененный с рычагом. Этот рычаг при помощи тяги свободного хода присоединен к режущему аппарату.

В транспортном положении механизм уравновешивания фиксируют транспортной тягой, набрасываемой на штырь кронштейна 2 (рис. 1) и телескопическим стопорным устройством, установленным в положение транспорта. Гидрооборудование обеспечивает работу механизма уравновешивания. В гидрооборудование входит: гидроцилиндр, замедленный клапан, сапун, рукава

Рис. 1. Навесная ротационная косилка КРН-2,1А:

1 — полевой делитель; 2 — кронштейн; 3 — режущий аппарат; 4 — механизм уравновешивания; 5 — подрамник; 6 — стойка; 7 — гидрооборудование; 8 — рама навески; 9 — тяговый предохранитель; 10 - механизм привода; 11 — носок.

высокого давления и устройство, препятствующее вытеканию масла из гидросистемы при расчленении се с трактором.

Тяговый предохранитель служит для предохранения от поломок режущего аппарата при встрече с препятствием. Он имеет две тяги с клиновыми фиксаторами. В закрепленном состоянии фиксаторы удерживаются при помощи усилия, обеспечиваемого цилиндрической пружиной. Усилие по срабатыванию предохранителя регулируют гайкой.

Полевой делитель отделяет скошенную массу от нескошенного травостоя. В полевой делитель входит кронштейн, щиток делителя, пружина с чашечкой-шайбой и болт. Щиток делителя смонтирован так, что образует угол с направлением движения агрегата. В рабочем положении этот щиток удерживает пружина, допускающая отход его назад при перегрузках и возвращение в исходное положение при их преодолении.

Косилка-плющилка ротационная КПРН-ЗА используется при скашивании высокоурожайных сеянных трав с одновременным плющением стеблей и укладыванием массы в валок или расстил. Машина может работать на полях с перепутанным и полеглым травостоем в агрегате с тракторами МТЗ-80, МТЗ-82, ЮМЗ-6АЛ. Привод рабочих органов косилки от ВОМ трактора.

Косилка состоит из рамы в сборе, сницы с карданной передачей, режущего аппарата, плющильных вальцов, трансмиссии и защитного устройства. Скашивание травы производит ротационный режущий аппарат. Роторы, обладая встречным вращением и имея большую окружную скорость вращения ножей, осуществляют бесподпорный срез растений. Ножи и диски роторов срезанную траву подают в зону плющильных вальцов. Дальнейшее плющение расти-тельной массы производят ребристые плющильные вальцы по всей ширине захвата. Затем эта масса направляющими валкообразующего устройства укладывается в валок. Плющить траву в сырую погоду не рекомендуется, т.к. расплющенные стебли гниют быстрее, чем нерасплющенные.

При работе косилки в «расстил» с нее снимают боковины валкообразующего устройства. Вальцы плющильные включают в себя верхний 7 (рис. 2) и нижний 2 вальцы, блок привода 21, натяжное устройство 19, цепи и механизм регулирования давления между вальцами. Нижний валец 2 прикреплен к боковинам рамы. Между фланцами 1 и 13 установлены сферические корпуса 10 с подшипниками 11, в которых размещены левая 3 и правая 12 цапфы вальца. Левая цапфа оснащена двухрядной звездочкой 4. Верхний валец при помощи кронштейнов 5 и 18 шарнирно сочленен с боковинами рамы, левая цапфа 6 оснащена звездочкой передачи вращения, а к кронштейну присоединена звездочка 16 натяжного устройства.

Ротационный режущий аппарат включает в себя основной брус, закрытый снизу днищем. К днищу прикреплены башмаки, при помощи которых режущий аппарат опирается на землю. Режущий аппарат присоединен к главной раме. Вдоль основного бруса, в верхней его части, закреплены роторы. Противоположные концы валов оснащены приводными шестернями. Промежуточные шестерни смонтированы на осях, верхние концы которых вставлены в отверстия кассеты основного бруса, а нижние - в отверстия крышки кассеты, прикрепленной к стойкам основного бруса. Режущий аппарат приводится в движение через карданную передачу.

Механизм уравновешивания служит для поддержания одинакового и постоянного давления на почву режущего аппарата. Состоит механизм из двух компенсационных пружин, блок-звездочки, тяговой цепи и натяжного болта. Тяговая цепь при помощи серьги и оси прикреплена к коробке-снице. Противоположный конец цепи присоединен к компенсационным пружинам.

Трансмиссия машины включает в себя главный редуктор, привод плющильных вальцов, промежуточный редуктор, клиноременную передачу режущего аппарата.

Валкообразующее устройство включает в себя левый и правый валкообразователи. Неподвижные части их прикреплены к боковинам и заднему брусу рамы.

Подготовка к работе. Проверяют давление масла в гидросистеме, оно должно быть не менее 9,8 МПа расставляют колеса трактора на колею 1800 мм. Присоединяют сницу машины к серьге поперечины трактора. Соединяют вилку карданной передачи с ВОМ трактора.

Натяжными устройствами 19 и 14 (рис. 2) регулируют натяжение приводных цепей. Натягивают цепи так, чтобы отвертка, вставленная в звено цепи, могла поворачиваться на угол 20—30°.

Клиноременную передачу регулируют натяжными болтами. Для этого ослабляют болты крепления корпуса редуктора к раме, передвигают редуктор вдоль овальных отверстий. Затем натяжными болтами натягивают ремни так, чтобы усилие в 3-4 кг, предложенное в середине каждого ремня, отклоняло ремень от прямой линии на 14—16 мм.

Прокладками под редуктор добиваются, чтобы ручьи шкивов располагались в одной плоскости.

В плющильных вальцах регулируют зазор между вальцами, расположение ребер верхнего и нижнего вальцов и давления между вальцами. Регулировочными винтами 15 (рис 2), регулируют зазор между вальцами. Добиваются, чтобы минимальная величина зазора между ребрами и поверхностью труб была 8 мм. При регулировке взаимного расположения ребер вальцов отсоединяют однорядную цепь привода верхнего вальца. Затем

Рис. 2. Вальцы плющильные:

1 - фланец крепления подшипника; 2 - валец нижний; 3 - цапфа привода; 4 - звездочка; 5 - кронштейн правый; б - цапфа вальца; 7 - валец верхний;

8 - болт; 9 - кронштейн левый; 10 - корпус подшипника сферический;

11 - подшипник; 12 - цапфа вальца; 13 - фланец сферический; 14 - натяжник;

15 - винт регулировочный; 16 - звездочка; 17 - цепь;

18 — кронштейн рамы крепления режущего аппарата;

19 - натяжное устройство; 20 - ось; 21 - блок-звездочка.

регулировочными винтами 15 поднимают верхний валец и располагают так, чтобы его ребра при вращении не касались ребер нижнего вальца. Проворачивают верхний валец и ставят его так, чтобы ребра верхнего вальца размещались между ребрами нижнего вальца. Соединяют цепь и натяжной звездочкой натягивают ее.

3. Грабли и пресс-подборщики

Грабли-ворошители роторные прицепные ГВР-6Б предназначены для сгребания свежескошенной или провяленной травы в валки, ворошение ее в прокосах, оборачивание, разбрасывание и сдваивания валков. Агрегатируются грабли с тракторами МТЗ-80; МТЗ-82 и ЮМЗ-6АЛ. Ширина захвата граблей при ворошении 4,5 м, при сгребании 6 м.

Грабли включают в себя: левый и правый роторы, правую и левую поперечину, сницу, растяжки, два конических и один цилиндрический редукторы, два валкообразующих щитка, карданную передачу, гидросистему, ограждение, карданный вал.

В процессе работы роторы секций совершают встречное вращение в горизонтальной плоскости.

Граблины, при помощи кулачка, оснащенного беговой дорожкой, в процессе вращения ротора занимают горизонтальное или вертикальное положение. Занимая вертикальное положение, граблины производят сгребание лежащей впереди скошенной массы и сбрасывают ее между щитками, создавая вспушенный валок. Затем граблины совершают поворот до горизонтального положения и перемещаются над валком.

Ротор включает в себя: вертикальную ось, восемь грабли, кулачок с беговой дорожной, диск, конический редуктор, шлицевую втулку и гидроцилиндр подъема. Опирается ротор на два колеса, оборудованные пневматическими шинами.

Поперечный брус выполнен в виде короба, сочленяет секции и является ограждением для карданного вала, который приводит в действие правый ротор.

Отводом назад правой секции и складыванием граблей осуществляют их перевод в транспортное положение.

Подготовка к работе заключается в следующем. Проверяют исправность роликов кривошипов штанг, проворачивают их на пальцах кривошипа. Зазор между пальцем кривошипа и роликом не должен превышать 0,2—0,3 мм. Производят смазку беговой дорожки кулачков.

Рассматривая двухступенчатый редуктор, делают проверку работоспособности механизма переключения частоты вращения, подшипников и шестерен.

Осуществляют настройку граблей. Для сгребания скошенной массы в валок или его ворошение к штангам прикрепляют граблины с тремя парами зубьев дугообразной формы, а двухступенчатый редуктор регулируют на пониженную частоту вращения. Для ворошения травы в прокосах и разбрасывания сена из валков штанги оснащают двумя парами прямых зубьев, а частоту вращения роторов повышают.

Пресс-подборщик прицепной рулонный ПРП-1,6 используют при подборе валков сена естественных или сеянных трав или соломы и прессования их в рулоны с одновременной автоматической обвязкой. Агрегатируют его с тракторами МТЗ-80/82; ЮМЗ-6Л/6М. Рабочие органы и механизмы пресс-подборщика ППР-1,6 приводятся в действие от ВОМ трактора и его гидросистемы.

Машина включает в себя: подборщик, механизм подъема подборщика, сницу, карданную передачу, колесный ход, редуктор, транспортер, гидросистему, прессующие ремни, обматывающий аппарат и прессовальную камеру.

Рис. 3. Схема рабочего процесса пресс-подборщика ПРП-1,6:

1 - подборщик; 2 - рычаг; 3 - ремень прессующий; 4 - валик;5 - задняя стенка; 6 — валик; 7 - плавающий валик; 8 — барабан;9 — питающий транспортер; 10 — опорное колесо.

Рис.4. Механизм обрезки шпагата:

1 — ось; 2 — собачка; 3 — рычаг; 4 — храповик; 5, 8 — пружины; 6 — толкатель;

7 — нож противорежущий;

9 - нож подвижной; 10 — кронштейн;

11 — улавливатель.

Р абочий процесс протекает так. В процессе движения вдоль валка подборщик 1 (рис. 3) подбирает пружинными зубьями сено и подает его на транспортер 9. Между ремнями транспортера, ветвями прессующих ремней 3, подвижным валиком 7 и барабаном 8 осуществляется предварительное сжатие и уплотнение прессуемой массы, подаваемой затем в прессовальную.

абочий процесс протекает так. В процессе движения вдоль валка подборщик 1 (рис. 3) подбирает пружинными зубьями сено и подает его на транспортер 9. Между ремнями транспортера, ветвями прессующих ремней 3, подвижным валиком 7 и барабаном 8 осуществляется предварительное сжатие и уплотнение прессуемой массы, подаваемой затем в прессовальную. При воздействии перемещающихся прессующих ремней, происходит петлеобразный изгиб слоя прессуемой массы, являющегося началом формирования рулона. Дальнейшее поступление прессуемой массы наращивает размер рулона, а он увеличивает размер петли. Ее увеличение происходит за счет преодоления растущим в диаметре рулоном, препятствия, создаваемого гидроцилиндрами 7 натяжного устройства. Чем больше натяжение прессующих ремней, тем выше плотность прессования. При достижении рулоном заданного размера, включается автомат обматывающего аппарата. При этом в кабину по ступает сигнал и тракторист останавливает агрегат, т.к. рулон обматывается шпагатом при остановленном агрегате. Игла, установленная над транспортером, опускается и направляет конец шпагата на транспортер. Шпагат подхватывают ремни транспортера и расположенную на них прессуемую массу. При поступлении шпагатов в прессовальную камеру игла и проворачивается передвигает шпагат вдоль рулона.

В процессе движения иглы выступ рычага 3 (рис 4.), перемещаясь по беговой дорожке храповика 4, поджимает пружину 5 и отодвигает подвижной нож 9. Проворачиванию храповика 4 препятствует подпружиненная собачка 2. Завершив обмотку рулона шпагатом, игла, поднимаясь, заводит шпагат в пространство, между противорежущим 7 и подвижным 9 ножами. В это время выступ рычага 3 сходит с боковой дорожки храповика 4 и нож при воздействии пружины 5 разрезает шпагат. После этого игла возвращается в начальное положение.

При завершении обмотки рулона шпагатом происходит высвобождение защелки, которую фиксирует клапан. Вращающийся рулон поднимает клапан вверх, а прессующие ремни сбрасывают рулон на землю. После этого гидроцилиндры возвращают рамку в первоначальное положение. Прессующие ремни при этом натягиваются, а штанги закрывают клапан. Сигнальная лампочка в кабине тракториста гаснет и процесс повторяется заново. При работе пресс-подборщика на стационаре, прутья пружины опускают на землю перед подборщиком, а масса вилами подается вручную.

Подготовка к работе включает следующие мероприятия. Перед выездом в поле подготавливают трактор, с которым будет агрегатироваться косилка. Для этого длину раскоса механизма задней навески трактора делают равной 515 мм, соединяют их продольными тягами, используя круглые отверстия в вилках раскосов. К поперечине прицепного устройства прикрепляют двумя пальцами принятую вилку. Расстояние от торца ВОМ трактора до оси отверстия прицепной вилки устанавливают равным 509 мм, а расстояние оси ВОМ до поперечины 250-300 мм.

Натягивая амортизационные пружины добиваются, чтобы копирующее колесо опиралось на почву 150—200 Н. Фрикционная предохранительная муфта, установленная на валу подборщика, должна иметь крутящий момент 180 Н.М. Натягивая прессующие ремни при помощи рамки гидроцилиндрами, регулируют плотность прессования.

Пресс-подборщик ППЛ-Ф-1,6М предназначен для подбора валков сена естественных трав или соломы, прессования их в тюки Прямоугольной формы с автоматической обвязкой тюков. Выгрузка тюков происходит при помощи лотка параллельной загрузки в рядом идущий транспортер или на поле с использованием нижнего лотка.

Состоит пресс-подборщик из главной карданной передачи, подборщика, механизма упаковщиков, лотков для параллельной погрузки тюков в транспортные средства и для выгрузки тюков в транс портные средства и для выгрузки тюков на поле, вязального аппарата, колесного хода, прессовальной камеры, поршня с шатуном, редуктора главной передачи, сницы.

Пресс-подборщик оснащен вязальным аппаратом «Диринг», карданной передачей с промежуточной опорой.

Пресс-подборщик агрегатируется с тракторами: МТЗ-100; МТЗ-80; МТЗ-82 и ЮМЗ-6АКЛ1/АКМ.

Подборщик-полуприцеп ТП-Ф-45 предназначен для подбора провяленной травы влажностью до 45 %, сена и соломы из валиков с измельчением или без него, транспортировки и механической выгрузки. Агрегатируется подборщик с тракторами: МТЗ-80; МТЗ-82.

Состоит подборщик из сварной рамы, выгрузного транспортера, подборщика, набивающего механизма, емкости, сницы, привода рабочих органов, гидравлической и тормозной систем, опоры, электрооборудования и колесного хода.

Сницу подборщика присоединяют к специальному прицепному устройству, смонтированному на тракторе.

Рабочий процесс происходит так. Из валков массу подбирает подборщик. Подобранная масса подающим механизмом набивателя подается в прессовальную камеру. В ней масса уплотняется и затем проталкивается в емкость. При оснащении прессовальной камеры подпружиненными шестнадцатью ножами в ней происходит измельчение массы. Средняя длина резки 150 мм. Для предохранения ножей от поломок они подпружинены. При необходимости режущий аппарат отключают.

Уплотненная масса при помощи транспортера проталкивается в емкость. При периодическом его включении масса равномерно размещается по всему объему кузова. Выгрузку массы производит транспортер через заднюю стенку, которую во время выгрузки поднимают вверх. Верхняя часть емкости (тент) складывается и при необходимости снимается.

Подборщик оснащен пневматическими тормозами и светосигнализацией.

Привод рабочих органов подборщика происходит от ВОМ и гидросистемы трактора.

Пресс-подборщик крупногабаритных тюков прямоугольной формы ПКТ-Ф-2,0 предназначен для подбора валков сена, естественных трав или соломы, прессования их в крупногабаритные тюки прямоугольной формы массой до 500 кг с обвязкой синтетическим шпагатом.

Состоит из рамы со сницей и колесным ходом. На раме установлены подборщик, механизм привода и подачи прессуемой массы, прессовальная камера с поршнем, иглы, аппарат для обвязки и механизмы регулирования длины тюков и плотности прессования, центральный привод, сообщающий поршню возвратно-поступательное движение с периодической остановкой его в верхней мертвой точке. Плотность прессования обеспечивается шарнирно закрепленной верхней стенкой, соединенной с гидравлической следящей системой. Длину тюка регулируют мерительным колесом.

Рабочий процесс происходит так.

Во время движения агрегата масса из валка, проходящего между колесами трактора, захватывается пружинными пальцами подборщика и подается в приемную камеру. При достижении массой в приемной камере заданной плотности в работу включается поршень. Он спрессовывает массу и пододвигает ее к задней части клиновидной прессовальной камеры. Эта камера оснащена подвижной регулируемой прижимной стенкой. После возвращения поршня в исходное положение процесс повторяется и осуществляется формирование тюка. Спрессованная масса, перемещаясь в прессовальной камере, поворачивает мерительное колесо. Это колесо при достижении тюком заданной длины включает в работу аппарат обвязки. В этом случае иглы, перемещаясь в пазах поршня, подают нити к узловязателям, где осуществляется связывание зажатых и поданных концов и захват обрезанных, предназначенных для следующего тюка.

Вновь поступающие порции спрессованной массы проталкивают обвязанный тюк к выходу из прессовальной камеры и он по лотку скатывается на землю. Привод рабочих органов осуществляется ВОМ трактора с частотой вращения 1000 об/мин.

Приспособление для погрузки и укладки тюков и рулонов ПТ-Ф-500

предназначено для подбора крупногабаритных тюков, сформированных пресс-подборщиками ПКТ-Ф-2, ППР-1,6, погрузки их в транспортные средства, а также для укладки тюков и рулонов в штабель.

Приспособление включает в себя навеску, верхний и нижний захваты с гидроцилиндрами, брус, гидравлическую арматуру, маслопровод.

Основные рабочие органы приспособления — это захваты тюков. Они удерживают тюки при погрузке и разгрузке. Состоят захваты из четырех верхних и шести нижних пальцев. Эти захваты удерживают тюк или рулон при помощи усилий гидроцилиндров. Высота формирования штабеля (в агрегате с ПФ-0,ЗБ) до 6 м.

Приспособление ПТ-Ф-500 навешивают на рамы погрузчиков ПКУ-0,8; ПФ-0,5Б, а также на навесную систему тракторов МТЗ-100; МТЗ-102; МТЗ-80 и МТЗ-82.

Прицепной прицеп — емкость специальная ПСЕ-Ф-20 предназначена для подбора измельченной массы от силосоуборочных и кормоуборочных комбайнов, косилок измельчителей и перевозки ее по дорогам общей сети и в полевых условиях.

Прицеп включает в себя шасси, платформу с основными бортами, борт-клапана, козырьки, торцевые надставки бортов, механизмы управления козырьками и открывания бортов-клапанов.

Перевозку насыпных и навалочных грузов прицеп осуществляет без надставных бортов с разгрузкой на боковые стороны, с автоматическим открыванием боковых бортов.

Прицеп ПСЕ-Ф-20 агрегатируется с тракторами: МТЗ-100; МТЗ-102, МТЗ-80; МТЗ-82.

4. Силосоуборочные комбайны

Самоходный кормоуборочный комбайн КСК-ЮОА используют при скашивании зеленых и подбора из валков провяленных сеянных и естественных трав, скашивания кукурузы, подсолнечника с одновременным измельчением и погрузкой массы в движущийся рядом транспорт.

Комбайн включает в себя самоходный измельчитель и сменные рабочие органы, в которые входят: жатка для скашивания трав, жатка для косьбы кукурузы и подсолнечника, подборщик валков и тележка для транспортировки жаток. Ходовая часть и рабочие органы комбайна получают движение от двигателя СМД-72, мощность которого 147 кВт.

а — базовая модель; б - сменный измельчитель и швырялка КСК-100А; 1 — режущий аппарат; 2 - мотовило; 3 — шнек; 4, 11, 12 — передние вальцы;

5 — подпрессовывающий валец; 6 — гладкий валец;

7 — противорежущая пластина; 8 — измельчительный барабан;

9 — силосопровод; 10 — швырялка.

Рабочий процесс комбайна происходит так. В процессе скашивания и измельчения трав мотовило 2 (рис.5) направляет стебли к режущему аппарату 1. Срезанная масса забирается шнеком 3 и отдается питательному аппарату, состоящему из четырех ребристых 4, 11, 12 и одного гладкого 6 вальца. Вальцы подпрессовывают массу и передают ее на измельчающий аппарат. Измельченная масса по силосопроводу 9 выгружается лопастями швырялки 10 в движущийся рядом транспорт. Жатка для скашивания трав состоит из четырехлопастного мотовила, режущего аппарата и шнека. Мотовило имеет вал, металлические планки и граблины, оснащенные пружинными зубьями. Левые концы граблин оборудованы планкой с роликом. Этот ролик, следуя по неподвижной профилированной дорожке, помогает пружинным зубьям занимать то или иное положение при вращении мотовила. Это позволяет мотовилу активно действовать на растения при их подводе, срезе и транспортировке к шнеку.

Тип режущего аппарата косилочный. Пальцевый брус состоит из двух частей, смещение которых одна к другой составляет 2 мм, что способствует безаварийной работе. Ножи получают движение от механизмов качающихся шайб. Жатка для уборки кукурузы выполнена в виде платформы, оснащенной мотовилом, режущим аппаратом, двумя цепочно-планчатыми транспортерами и шнеком. По обеим сторонам платформы установлены боковины, передние концы которых оснащены активными делителями. Мотовило имеет пять лопастей, его диаметр 180см. Рама мотовила поворачивается гидроцилиндрами, что позволяет регулировать его по высоте.

Режущий аппарат состоит из: бруса, сдвоенных стальных пальцев с шагом 90 мм, пластины трения, прижимов и ножа с усиленными сегментами. Транспортеры выполнены в виде трех цепей с шагом 38 мм, оснащенных поперечными металлическими планками. Шнек смонтирован на подпружиненных опорах, которые передвигаются по направляющим и позволяет ему, в зависимости от величины слоя движущейся массы, занимать то или иное положение по высоте.

Подборщик включает в себя раму, подбирающий барабан, прижимную решетку, шнек и механизм привода. Подбирающий барабан состоит из вала с дисками. Эти диски оснащены граблинами с пружинными зубьями. К левым концам граблин прикреплены кривошипы с роликами, которые перемещаются по профилированной дорожке, расположенной на левой боковине каркаса. Шнек подпружинен, в центре его находится съемная лопасть. Для устранения поломок подбирающего барабана при включении обратного хода смонтирована храповая муфта.

Присоединяют подборщик к самоходному измельчителю. Самоходный измельчитель состоит из рамы, двигателя, питательного и измельчающего аппаратов, кабины, механизма навески, привода и гидросистемы.

Питательный аппарат получает движение от реверсивной коробки передач. Измельчающий аппарат включает в себя барабан 8 (рис. 3.5) и противорежущий брус 9. Барабан оснащен двенадцатью ножами, и каждый из них можно регулировать. Правый конец вала барабана оснащен обгонной муфтой. Вращение барабана осуществляется от главного конического редуктора.

Подготовка к работе включает следующие операции. Изменение высоты среза осуществляют при помощи копирующих башмаков. Минимальная высота среза равна 6 см.

Пружины механизма навески натягивают так, чтобы давление башмаков на почву было 250—300 Н.

Необходимую длину резки растений (5, 10, 15, 20, 25, 30, 40, 60, 76, 101 мм) получают изменением частоты вращения вальцов и числа ножей на барабане измельчающего аппарата. Изменяют частоту вращения вальцов перестановкой звездочек на валах коробки передач привода питательного аппарата.

Кормоуборочный самоходный комбайн КСК-100А-1 повышенной проходимости используют для работы на переувлажненных и мелиоративных торфяно-болотных почвах. Этот комбайн является модификацией комбайна КСК-100А и отличается от него тем, что ведущий и управляемый мосты оснащены колесами с арочными бескамерными шинами, а мост ведущих колес оборудован механизмом блокировки дифференциала. Этот механизм повышает тяговые свойства комбайна на трудно проходимых участках. Механизм включает в себя кулачковую двухрядную муфту предельного момента и привод принудительного включения. Муфта предельного момента смонтирована на полуоси ведущего моста. Кулачковая муфта состоит из двух пар кулачковых полумуфт, двух упорных подшипников и пружины сжатия. Кулачковые полумуфты расположены в шлицевой муфте. Пружина сжатия удерживает кулачковые соединения в сцепленном состоянии. Привод принудительного включения блокировки исключает полное буксование ведущих колес. Привод включает в себя вилки, смонтированные в отдельном корпусе на плунжере, гильзой для которого является расточка в вилке. В полость гильзы масло поступает через штуцер.

Список используемой литературы

Устинов А.Н. – Сельскохозяйственные машины, 2-е издание, М.: ИРПО; «Академия», 2000г.

Воронов Ю.И. - Сельскохозяйственные машины, М. Высшая школа; 1972г

Поляк А.Я- Скоростная сельскохозяйственная техника, Россельхозиздат 1977г.

topref.ru

Реферат Косилка КРН-2.1А - n1.doc

Реферат Косилка КРН-2.1Аскачать (386 kb.)Доступные файлы (1):n1.doc

Косилка ротационная навесная КРН-2,1А

|

Введение

Косилка КРН-2,1А предназначена для скашивания высокоурожайных и полеглых трав на повышенных поступательных скоростях с укладкой скошенной массы в покос.

Машина применяется во всех зонах страны.

| Косилка ротационная агрегатируется с тракторами класса 0,9-1,4 т. |

| Наименование | Значение |

| Марка | КРН-2,1А |

| Тип | Навесная правосторонняя с нижним приводом |

| Характеристика рабочих органов | 4 ротора с двумя скашивающими ножами |

| Число оборотов роторов, об/мин | 1980…2060 |

| Число оборотов ВОМ1) трактора, об/мин | 540…560 |

| Ширина захвата, конструктивная, м | 2,1±0,05 |

| Расчетная производительность за час основного времени, га/ч, не менее | 2,85 |

| Масса (без инструмента, принадлежностей и запасных частей), кг | 510±16 |

| Потребляемая мощность от БОМ трактора, квт (л.с.), в пределах | 16…20, (22…27) |

| Максимальные габаритные размеры, мм | |

| Рабочее положение | |

| Длина | 3550+35 |

| Ширина | 2085+20 |

| Высота | 1380+15 |

| Транспортное положение в агрегате с трактором МТЗ-80 | |

| Длина | 4910+50 |

| Ширина | 2350+25 |

| Высота | 2665+25 |

| Ширина колеи трактора, мм, в пределах | 1400…1500 |

| Дорожный просвет, мм, не менее | 280 |

| Скорость движения рабочая, км/ч, не более | 15 |

| Скорость движения транспортная, км/ч, не более | 30 |

| Высота среза растений установочная, см: | |

| На естественных травах | 6±2 |

| На сеяных травах | 8±2 |

| Количество обслуживающего персонала | 1 тракторист |

| Срок службы, лет, не менее | 5 |

| Устройство и работа косилки 1.Косилка ротационная (рис. 1 и 2) состоит из:

|

Рис.2. Схема косилки конструктивная

Рис.2. Схема косилки конструктивная2. Технологический процесс работы

Срезание стеблей растений осуществляется с помощью пластинчатых ножей, шарнирно установленных на роторах, вращающихся со скоростью 65 м/с навстречу друг другу. Ножи срезают траву по принципу бесподпорного среза, подхватывают ее и выносят из зоны резания, перемещая над режущим брусом. Траектории движения ножей соседних роторов взаимно перекрываются, благодаря чему обеспечивается качественный покос.

Скошенная трава, ударившись о щиток полевого делителя, меняет траекторию движения, укладывается в покос и освобождает место для прохождения колес трактора при последующем проходе.

3. Привод косилки

Привод косилки осуществляется от ВОМ трактора.

Устройство и работа составных частей косилки 1. Рама навески.

Присоединение косилки к навесному устройству трактора осуществляется с помощью рамы навески (рис 3), состоящей из главной рамы 1 и подвески 3. Главная рама представляет собой сварную конструкцию с осями 7 для крепления ее к нижним тягам навесного устройства трактора. На правой стороне имеется ось 10 для крепления тягового предохранителя, который после установки фиксируется штырем 11 и шплинтом 12. К раме шарнирно на оси 2 присоединена подвеска 3, в нижней части которой имеется кронштейн 6 для крепления подрамника через ось 5, фиксируемую гайкой 8 и шплинтом 10. К подвеске также крепится цепь 4 для крепления транспортной тяги. |

Подрамник (рис 4) представляет собой сварную рамную конструкцию и является связующим звеном между рамой навески и режущим аппаратом. Основу конструкции составляет короб 4, на котором имеется труба 1 с втулками 2 для присоединения подрамника к подвеске, кронштейн 5 для присоединения транспортной тяги и телескопического стопорного устройства, кронштейн 9 для крепления тягового предохранителя, кронштейн 10 и накладка 3 для крепления кожуха ременной передачи, кронштейн 12 для установки стойки, кронштейн 11 и кронштейн 14 с сухариком 13 для крепления привода. В передней части имеются ушки 6 для присоединения механизма подьема, а также кронштейн 7 и накладка 8 для установки коробки привода.

Рис.4. Подрамник

Рис.4. Подрамник

3.Механизм уравновешивания.

Механизм уравновешивания предназначен для ограничения давления режущего аппарата на почву, обеспечения копирования режущим аппаратом неровностей поля и перевода косилки в транспортное положение.

Рис.5. Механизм уравновешивания и гидрооборудование

Рис.5. Механизм уравновешивания и гидрооборудование

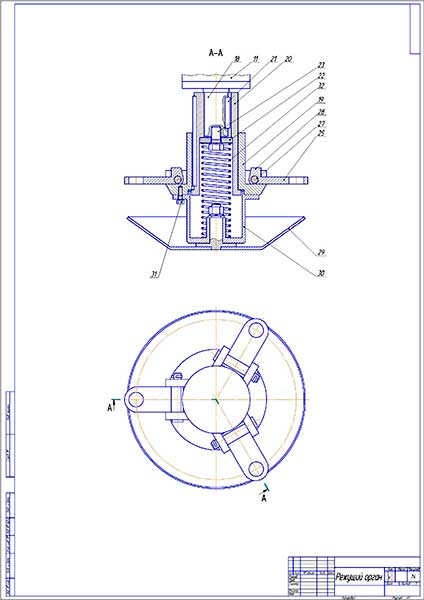

Механизм уравновешивания (рис 5) состоит из гидроцилиндра 5, шарнирно соединенного с рычагом 16, который через тягу свободного хода 13 связан с режущим аппаратом, уравновешиваемым пружинами 9 и 10 через рычажный сектор 19 и гибкую тягу 15.

Для удерживания механизма в транспортном положении и предотвращения опускания режущего аппарата при отказе гидросистемы служит транспортная тяга 24, накидываемая на штырь кронштейна 11 (см. рис.1), а также телескопическое стопорное устройство 23, устанавливаемое в положение транспорта.

Регулировка давления внутреннего и наружного башмаков режущего аппарата на почву осуществляется натяжными болтами 6.

Для фиксации транспортной тяги 24 и телескопического стопорного устройства 23 используется штырь 25 с кольцом 1 и штырь 22.

Звенья механизма подьема шарнирно связаны друг с другом, а также с рамой и с режущим аппаратом посредством осей 2,3,11,12,14,17,18,20,21.

При рабочем положении режущего аппарата шток гидроцилиндра 5 выдвинут, положение рукоятки гидрораспределителя - "плавающее". Транспортная тяга 24 сложена и закреплена цепью. Штырь 3 телескопического стопорного устройства вынут из отверстия и закреплен на скобе. Пружины 9 и 10 уравновешивают часть веса подрамника и режущего аппарата и обеспечивают необходимое давление его башмаков на почву. Перемещение режущего аппарата при копировании неровностей поля обеспечивается тягой свободного хода 13 и шарнирным четырехзвенником, образованным рамой, подрамником, рычагом 16 и гидроцилиндром 5.

При обьезде препятствий, разворотах и небольших переездах режущий аппарат переводится в положение ближнего транспорта. Эта операция производится водителем кабины из транспорта. При этом сначала включается гидроцилиндр навесной системы трактора, и косилка вместе с навеской подымается на необходимую высоту. Затем включается гидроцилиндр косилки 5, его шток втягивается и через тягу 13 происходит поворот режущего аппарата.

В поднятом положении режущий аппарат не фиксируется, поэтому во избежание выхода из строя гидросистемы косилки длительные переезды агрегата в положении ближнего транспорта не допускаются.

При переводе косилки в транспортное положение для дальних переездов, как при переводе в ближний транспорт, включается цилиндр навесной системы трактора, и косилка вместе с навеской подымается на необходимую высоту. Затем включается гидроцилиндр косилки 5, его шток втягивается и через рычаг 16 и тягу 13 поворачивает режущий аппарат до вертикального положения. Далее навесная система трактора возвращается в прежнее положение. Для фиксации механизма в поднятом положении на штырь кронштейна 11 (см. рис.1) одевается транспортная тяга 24. Длина тяги регулируется резьбовым наконечником. Она закрепляется штырем 25 и стопорится пружинным кольцом 1. Штырь телескопического устройства устанавливается в отверстие.

Перевод косилки в рабочее положение осуществляется в обратном порядке.

4. Ротационный режущий аппарат.

Рис.6. Режущий аппарат

Рис.6. Режущий аппарат

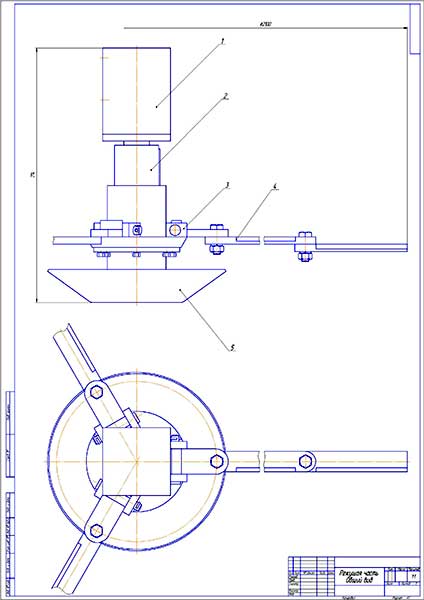

Ротационный режущий аппарат (рис.6) предназначен для скашивания травы. Он состоит из панели бруса 34 и днища 26, соединенных между собой болтами 35.

Под днищем 26 установлены башмаки 23, которыми режущий аппарат опирается на землю.

Режущий аппарат может свободно поворачиваться в цапфах кронштейнов 1, обеспечивая копирования неровностей почвы.

На режущем аппарате имеются четыре одинаковых ротора 14, каждый из которых снабжен двумя ножами 8, шарнирно установленными на специальных болтах 17, на средние роторы установлены удлиненные ножи, роторы 14 установлены на валах 11 на шлицевом соединении, затянуты гайками 3 и законтрены шайбами 10.

В нижней части валов 11 на шпонках закреплены шестерни 19, связанные кинематически с распределительной ведущей шестерней 32 через промежуточные шестерни 20, установленные каждая на подшипниках 6 и осях 7.

Распределительная шестерня 32 установлена на шлицевом соединении на валу 30.

Для контроля уровня масла в полости режущего аппарата используется пробка 5. При этом режущий аппарат должен быть установлен в положение близкое к вертикальному, транспортному.

Смазка подшипников 9 производится через масленки 4.

В правой части режущего аппарата имеется кронштейн 16 для крепления полевого делителя.

5. Полевой делитель.

Отделение скошенной массы от нескошенного травостоя осуществляется с помощью полевого делителя.

Полевой делитель состоит из кронштейна, щитка делителя, пружины с чашечной шайбой и болта. Щиток делителя установлен под углом к направлению движения агрегата. Пружина, удерживающая щиток делителя в рабочем положении, дает возможность отходить ему назад в момент перегрузок и снова возвращаться в исходное положение.

6. Механизм передач.

Привод рабочих органов косилки осуществляется от ВОМ трактора через карданную передачу к валу ведущего шкива. Далее через клиноременную (рис.7, 8) и зубчатую передачи.

1. Карданная передача состоит из телескопического вала, двух шарниров, закрытых телескопическим кожухом, установленным на шарикоподшипниках. Для предотвращения проворачивания кожуха на нем имеются две стопорные цепи, закрепляемые одна к раме навески косилки, другая - через скобу к средней тяге навесного устройства трактора. 2.Клиноременная передача состоит из ведущего шкива 2, клиновых ремней 4 (см. рис. 13) и ведомого шкива 24 (см. рис. 9). Передача защищена кожухом (рис.15). На валу 8 (см. рис. 13) в корпусе шкива 2 смонтирована обгонная муфта 3, предназначенная для обеспечения холостого хода роторов и механизмов передач в момент отключения вала отбора мощности трактора. Ведущий шкив 2 установлен на подшипниках 5 и 6 в корпусе 7, шарнирно подвешенном к подрамнику на оси 9. Соосность канавок ведущего и ведомого шкива обеспечивается смещением корпуса 7 за счет перестановки регулировочных шайб 1. Натяжение клиновых ремней осуществляется с помощью натяжного устройства (см. рис. 14), состоящего из натяжника 1, шарнирно связанного с корпусом шкива, пружины 2, чашечной шайбы 4 и гаек 3. Натяжник 1 устанавливается в отверстие сухарика 13. |

Тяговый предохранитель (рис.10) предназначен для предупреждения поломок режущего аппарата в момент его столкновения с препятствием. Он состоит из двух тяг 7 и 10 с клиновыми фиксаторами 9 и 8, которые удерживаются в зацепленном состоянии с помощью усилия, создаваемого цилиндрической пружиной 5. Усилие срабатывания предохранителя регулируется поджатием пружины 5 посредством гаек. На тяге 10 установлены хомуты 3, на которых она может перемещаться по направляющей планке 2 до упора 1. При наезде режущего аппарата косилки на препятствие под действием увеличивающего тягового сопротивления фиксаторы выходят из зацепления, в результате чего длина тягового предохранителя увеличивается, а косилка разворачивается. Угол разворота ограничивается упором 1. Тяговый предохранитель присоединяется одной стороной к подрамнику посредством скобы 6, другой стороной - к штырю рамы навески через шаровой шарнир 11.

Рис.10. Тяговый предохранитель

Рис.10. Тяговый предохранитель

8. Стойка.

Стойка служит для удержания косилки в положении, удобном для хранения и навешивания на трактор. Она состоит из трубы, подошвы и пружинного шплинта. На трубе, имеются отверстия для фиксации стойки; верхнее - в положении хранения на мягком грунте, среднее - в положении хранения на твердом грунте и нижнее - в рабочем положении косилки.

9. Гидрооборудование.

Гидрооборудование предназначено для обеспечения привода механизма уравновешивания и состоит из гидроцилиндра 5, замедлительного клапана 8, сапуна 4, рукава высокого давления 7 и устройства, предотвращающего вытекания масла из гидросистемы при ее отсоединении от трактора.

10. Ограждение кабины трактора.

| Ограждение кабины трактора обеспечивает безопасность механизатора на рабочем месте при работе косилки. Оно состоит из рамки, на которую натянута металлическая сетка, кронштейнов, натяжника. Ограждение крепится в кабине трактора болтами, гайками и винтами. При навеске ограждения на трактор МТЗ на кабине необходимо просверлить два отверстия для крепления кронштейнов. |

Указания по мерам безопасности

- При обслуживании косилки руководствуйтесь Едиными требованиями к инструкции тракторов и сельскохозяйственных машин по безопасности и гигиене труда (ЕТ - 4) и Общими требованиями безопасности ГОСТа.

Внимание!Ротационная косилка имеет вращающиеся рабочие органы повышенной опасности, в связи с этим необходимо строго соблюдать следующие меры безопасности при подготовке косилки к работе и во время работы. - Допускаются к обслуживанию косилки только трактористы, изучившие Техническое описание и Инструкцию по эксплуатации косилки.

- Перед пуском в работу ротационной косилки необходимо убедиться в надежности крепления скашивающих ножей во избежание их самопроизвольного отрыва при работе. Запрещается заменять ножи без предварительного стопорения ротора через отверстия в кольцевой части ротора.

- Проверьте надежность крепления роторов, наличие на валах стопорных шайб.

- Проверьте наличие посторонних предметов под роторами косилки; если они обнаружены, уберите их.

- Во время опробования, запуска и последующей работы посторонним лицам запрещается находиться на расстоянии менее 50 м от косилки при наклоне режущего аппарата не более 3 градусов вперед по ходу машины, и 90-100 м при наклоне режущего аппарата до 7 градусов.

- Закрывайте двери кабины трактора при работе косилки в условиях, вызывающих запыление атмосферы на рабочем месте тракториста.

- ЗАПРЕЩАЕТСЯ осматривать или устранять поломки косилки с невыключенным валом отбора мощности трактора.

- Запрещается переезд трактора с косилкой без установки и фиксации режущего аппарата в вертикальном (транспортном) положении.

- При дальнейшей транспортировке по дорогам косилка должна быть оборудована сигнальными флажками, установленными на узлах, выступающих за габариты трактора.

- Перед снятием косилки с рычагов навесного устройства трактора устанавливайте фиксирующий штырь в отверстие телескопического стопорного устройства.

- Меры противопожарной безопасности.

- Соблюдайте правила противопожарной безопасности.

- Работайте с трактором, агрегатирующим косилку, оборудованным огнетушителем.

- Не проливайте масла на косилку при смазке.

- Для предотвращения течи масла из гидросистемы косилки при отсоединении ее от гидросистемы трактора используйте запорное устройство.

Подготовка к работе

1. Монтаж и сборка косилки.

- Перед началом эксплуатации косилки проведите работы по ее расконсервации: снимите упаковку, удалите смазку с наружных законсервированных поверхностей, протирая их ветошью, смоченной растворителями по ГОСТу, затем просушите или протрите ветошью насухо.

- Проверьте состояние подлежащих сборке сборочных единиц и деталей, обнаруженные дефекты устраните.

- Присоедините подрамник к редуктору режущего аппарата таким образом, чтобы подшипник скольжения кронштейна 7 оделся на стакан - цапфу конического редуктора. Кронштейн 15 этого редуктора, уже одетый на цапфу, закрепите к накладке 8 подрамника двумя болтами М 14х35 с пружинными шайбами "в тело" и двумя болтами М 14х45 с гайками - в отверстиях. Равномерно подтягивая болты и гайки, затяните их и убедитесь в отсутствии заедания в подшипниках скольжения, для чего покачайте подрамник относительно редуктора.

- Закрепите кронштейн для присоединения механизма уравновешивания к корпусу редуктора двумя болтами М12х35 с гайками и пружинными шайбами и двумя болтами М20х40 с гайками и контргайками - к передней стойки площадки редуктора.

- К планкам кронштейна закрепите носок 9 (см. рис.1) четырьмя болтами с гайками и пружинными шайбами.

- Установите стойку к трубе кронштейна 12 на подрамнике, чтобы подошва оказалась снизу, и зафиксируйте ее с помощью пружинного шплинта в одном из верхних отверстий стойки.

- Установите скобу 6 тягового предохранителя между стойками кронштейна 9 подрамника и зафиксируйте ее осью, шайбами и шплинтами.

- Установите в отверстия верхнего кронштейна подвески ось 2, при этом между стойками кронштейна наденьте на ось 2 ушки 26 для присоединения гидроцилиндра и распорные втулки. На выступающий конец оси 2 наденьте втулку верхней трубы телескопического стопорного устройства 23, подложите шайбу и зашплинтуйте. Втулку нижней трубы телескопического стопорного устройства 23 закрепите к кронштейну подрамника осью 21, подложите шайбу и зашплинтуйте. Установите подвеску вертикально и вставьте в отверстие нижней трубы телескопического устройства штырь.

- Соедините между собой главную раму 1 и подвеску 3 посредством оси 2, установите шайбу и зашплинтуйте ось. Главная рама должна свободно поворачиваться относительно подвески.

- Установите в отверстия проушин в передней части подрамника ступенчатую ось 17, при этом на ось 17 между проушинами оденьте распорную втулку, рычаг 16, распорное кольцо и рычажный сектор 19, подложите шайбу и зашплинтуйте ось. На утолщенный конец оси оденьте зацеп пружин 10 и зафиксируйте его шайбой и шплинтом. В отверстие рычажного сектора 19 вставьте зацеп пружины 9. Вставьте в отверстия в оси 2 натяжные болты 6 и вверните их в резьбовые отверстия пробок пружин 9 и 10, создав на пружинах предварительное натяжение. Присоедините корпус цилиндра 5 к ушкам 26, а шток - к рычагу 16 посредством осей 3, 11, оденьте шайбы, зашплинтуйте оси. К выводу гидроцилиндра "подьем" присоедините замедлительный клапан 8 и шланг 7. В отверстие вывода "отпускание" вверните сапун 4. Замедлительный клапан 8 вверните таким образом, чтобы коническое отверстие в корпусе клапана было обращено к шлангу 7. Посредством оси 12 присоедините к рычагу 16 тягу свободного хода 13, на ось оденьте шайбы и зашплинтуйте ее. К свободному отверстию рычажного сектора присоедините посредством оси щечки цепной тяги 15 и тягу свободного хода 13 оденьте на ось 14, установленную в отверстиях кронштейна редуктора. Установите шайбы и зашплинтуйте ось 14. К ушку кронштейна подрамника присоедините посредством оси 20 транспортную тягу 24. Свободный конец тяги 24 закрепите цепью к подвеске.

- На правом конце режущего аппарата установите на трех болтах М10х30 кронштейн полевого делителя. Затем посредством болта М12х110, пружины и чашечной шайбы закрепите щиток делителя.

- Установите на подрамнике кронштейны кожуха 2 и 7. Кронштейн 2 закрепите двумя болтами 8 (М10х25) с гайками и пружинными шайбами, кронштейн 7 закрепите болтом 4 (М14х35) с пружинной шайбой, предварительно установив расстояние между центрами верхних резьбовых отверстий в кронштейнах равным 565 мм. Посредством болтов 3 (М8х16) с пружинными и подкладными шайбами закрепите к кронштейнам 2 и 7 заднюю стенку кожуха 6. К подрамнику двумя болтами М8х16 с пружинными шайбами закрепите кронштейн 1.

- Установите на подрамнике узел ведущего шкива с натяжником. Втулку корпуса 7 посредством оси 9 присоедините к кронштейну подрамника. При этом между корпусом 7 и стойками кронштейна установите шайбы 16х1, отрегулируйте ими положение ведущего шкива. После регулировки с наружной стороны стоек кронштейна установите шайбы и зашплинтуйте ось. Натяжник 1 направьте в отверстие сухарика 13. На натяжник оденьте пружину 2, чашечную шайбу 4 и две гайки 3. На ведущий и ведомый шкивы оденьте ремни УБ-2800 и вращением гаек натяжника натяните их, доведя витки пружины до соприкосновения.

- Установите на шлицевой конец вала 8 ведущего шкива вилку карданной передачи и закрепите ее с помощью специального болта, затяните корончатую гайку и зашплинтуйте ее. Закрепите свободный конец цепи кожуха к нижнему кронштейну рамы косилки посредством болта М8х45, гайки и подкладной шайбы.

- Установите крышку кожуха и закрепите ее к кронштейнам 1, 2 и 7 болтами М8х16 с пружинными и подкладными шайбами.

| ||||||||||

| Номинальный диаметр резьбы, мм | М6 | М8 | М10 | М12 | М14 | М16 | М24 |

| Момент затяжки, н м | 5 | 11 | 22 | 37 | 65 | 93 | 350 |

- Регулирование конического зацепления редуктора режущего аппарата. Регулирование производится с помощью регулировочных прокладок. Гарантированный боковой зазор в зацеплении должен быть не менее 0,12 и не более 0,55 мм.

- Регулирование клиноременной передачи. Натяжение клиновых ремней осуществляется с помощью натяжника 1. Гайками 3 затяните пружину 2 до соприкосновения витков. Вторичное подтягивание гаек производите тогда, когда зазор между витками пружин увеличится до 3 мм. Ведущий в ведомый шкивы должны находиться в одной плоскости. Это достигается путем установки регулировочных шайб 1 между корпусом 7 и стойками кронштейна. При этом разница размеров А и Б не должна превышать 3 мм. При регулировании пользоваться ровной линейкой (кругом, шестигранником, уголком и т.д.), прикладывать ее к торцу ведомого шкива. Длина линейки должна несколько превышать размер В. После регулировки шайбы должны полностью заполнять зазоры между корпусами и кронштейнами.

- Регулирование тягового предохранителя. Регулирование тягового предохранителя производится с помощью гаек 4. Тяговый предохранитель должен срабатывать при усилии 3000 Н (300 кг), приложенном к середине режущего аппарата.

- Регулирование механизма уравновешивания режущего аппарата. Регулирование производится натяжными болтами 6. Давление внешнего башмака на почву должно быть в пределах 200-300 Н (20-30 кг), давление внутреннего башмака - 700-900 Н (70-90 кг). Замеры давления производите динамометром. При отклонении положения осей навески от номинального (485 мм) регулировка механизма уравновешивания нарушается.

- Установка режущего аппарата относительно почвы. Режущий аппарат должен находится в горизонтальной плоскости, и опираться на почву имеющимися у него башмаками. Это достигается путем изменения длины центральной тяги трактора и натяжением пружин механизма уравновешивания. При необходимости для изменения высоты среза растений допускается наклон режущего аппарата вперед по ходу движения, но не более чем на 7 градусов.

- Регулирование транспортной тяги. Регулирование производится при транспортном положении режущего аппарата путем завинчивания на необходимую длину головки тяги 24.

- Для приработки трущихся поверхностей произведите обкатку косилки в течение 1-2 часов на пониженных оборотах вхолостую.

- Обкатку при полном числе оборотов ВОМ трактора произведите также в течение 1-2 часов.

- Через 30-60 мин. Сделайте остановку, выключите ВОМ трактора и проверьте:

- затяжку болтовых соединений;

- натяжение клиновых ремней;

- нагрев подшипниковых узлов.

- Убедитесь, что все сборочные единицы и детали работают нормально, подшипники, полости редуктора и картера имеют достаточный запас смазки, косилка работает надежно, устойчиво. Особое внимание обратите на прирабатывание шестерен в полости редуктора и картера режущего аппарата.

- Обкатку косилки при кошении травы в загоне производите при полных оборотах ВОМ трактора в течение не менее 16 часов.

- Работа в хозяйстве на смазке, заправленной заводом-изготовителем в полости редуктора и картера, допускается сроком не более 1 года.

- Косилка готова к работе после того, как она будет навешена на трактор, смазана, отрегулирована и обкатана в холостую.

- Рукоятками управления гидрораспределителя переведите косилку в рабочее положение. Для этого установите гидроцилиндр навесной системы трактора в нижнее положение, а гидроцилиндр косилки - в плавающее.

- Стойка косилки должна быть поднята вверх и зафиксирована пружинным шплинтом на нижнем отверстии.

- Тяга транспортная должна быть закреплена цепью, расположенной на подвеске рамы. Штырь 22 телескопического стопорного устройства должен быть вынут из отверстия.

- В течение первого часа работы вновь собранной косилки необходимо через каждые 15-20 минут проверять затяжку всех болтов и гаек динамометрическим ключом, обращая особое внимание на закрепление роторов, скашивающих ножей и защитных кожухов.

- При ровном рельефе местности работайте на скорости 15 км/ч, на неровных участках скорость уменьшите.

- Проверьте заданные параметры выполнения технологического процесса; высоту среза с помощью линейки, ширину захвата - с помощью рулетки и давление башмаков на почву - с помощью динамометра. Величины этих параметров указаны в таблице и п. "Регулирование механизма уравновешивания режущего аппарата"

- Режущий аппарат косилки должен работать на всю ширину захвата. Для этого нужно вести трактор так, чтобы внутренний башмак шел как можно ближе к кромке нескошенной травы. Перед препятствием режущий аппарат необходимо поднять гидромеханизмом трактора.

- Для переезда трактора с косилкой на значительные расстояния режущий аппарат нужно установить в вертикальное (транспортное) положение. Для этого следует поднять режущий аппарат гидромеханизмом косилки и в этом положении зафиксировать его с помощью транспортной тяги и штыря телескопического стопорного устройства.

Возможные неисправности косилки КРН - 2,1А и методы их устранения изложены в таблице.

| Неисправность, внешнее ее проявление | Методы устранения. Необходимые регулировки и испытания | Применяемый инструмент и принадлежности | Приме-чание |

| 1.При кошении наблюдается непрокашивание, возможно наматывание травы на стаканы под роторами вследствие недостаточного натяжения клиновых ремней. | Отрегулируйте натяжение ремней в соответствии с требованиями п. Регулирование клиноременной передачи, а в случае чрезмерной натяжки ремней замените их. | Ключ | S~24 |

| 2.При кошении наблюдается сдирание дерна, накапливание его спереди режущего бруса, также наматывание растительной массы на режущем аппарате. | Отрегулируйте давление режущего аппарата на почву в соответствии с требованиями п. Регулирование механизма уравновешивания режущего аппарата. | Ключ, динамометр | S~24 |

| 3.Возник резкий металлический стук вследствие того, что при наезде на инородное тело скашивающий нож отогнулся вниз и задевает за режущий брус. | Быстро выключите ВОМ трактора, остановите косилку и замените нож. | Ключ, бородок, пассатижи | S=22D~2.0 |

| 4. Наблюдается течь смазки из картера режущего бруса, особенно при установке его в вертикальное положение из-за того что: | |||

| а) ослаблено крепление днища бруса к панели. | Затяните болты | Ключ | S=17 |

| 5. Чрезмерный нагрев конического редуктора вследствие того, что: | |||

| а) в полости редуктора имеется недостаточное количество смазки. | Проверьте уровень смазки через верхнюю крышку. Добавьте смазку. | Ключ | S=10 |

| б) нарушена регулировка конического зацепа. | Отрегулируйте зацепление конической пары в соответствии с требованиями п. Регулирование конического зацепления редуктора режущего аппарата. | Ключ | S~17 |

| 6.Чрезмерный нагрев бруса режущего аппарата. Температура нагрева превышает температуру окружающей среды более чем на 40 градусов вследствие того что: | Термометр электрический полупроводниковый ЭТП-М | ||

| а) недостаточное количество смазки в полости бруса | Добавьте смазку. | Отвертка | S=4,0 |

| б) смазка в брусе не соответствует рекомендуемой "Техническим описанием и инструкцией по эксплуатации косилки". | Пользуйтесь смазкой рекомендуемой "Техническим описанием и инструкцией по эксплуатации косилки" | Отвертка | S=4,0 |

| 7. Чрезмерный нагрев одного из роторов вследствие наматывания травы на стакан под ротором | Снимите ротор и очистите стакан | Ключ специальный с рукояткой. | |

| 8. При отключении ВОМ трактора роторы резко останавливаются, из-за того, что не срабатывает обгонная муфта. | Разберите муфту и, выяснив причину ее отказа, устраните дефект | Ключи Пассатижи | S~14S=46 |

| 9.При столкновении косилки с препятствием тяговый предохранитель не срабатывает вследствие того, что пружина тягового предохранителя сильно затянута. | Отрегулируйте натяжение пружины в соответствии с требованиями п. Регулирование тягового предохранителя. | Ключ, динамометр | S~19 |

| 10. Установка режущего аппарата в положение дальнего транспорта затруднена из-за того, что отверстие в транспортной тяге не совпадает со штырем кронштейна. | Отрегулируйте длину наконечника тяги в соответствии с требованиями п. Регулирование транспортной тяги. | Ключ | S=30 |

1. Виды и периодичность технического обслуживания.

Техническое обслуживание включает в себя:

- ежемесячное техническое обслуживание (ЕТО) - через 8-10 часов, продолжительностью 20-30 минут;

- техническое обслуживание (ТО-1) - через 20 часов, продолжительностью 0,65 часа;

- техническое обслуживание (ТО-2) - через 60 часов, продолжительностью 1…1,5 часа;

- сезонное техническое обслуживание (ТО-С) - через 20 часов, продолжительностью 5,85 часа.

Перечень работ, выполняемых по каждому виду технического обслуживания, приведен в табл.

| Содержание работ и методика их проведения | Технические требования | Трудо- емкость, чел.-ч | Приборы, инструменты, приспособления, материалы для выполнения работ | Приме- чание |

| Ежемесячное техническое обслуживание (ЕТО) | ||||

| 1.Очистите от пыли, грязи и растительных остатков составные части косилки | 0,05 | Щетка, ветошь | ||

| 2.Проверьте надежность крепления роторов режущего аппарата специальными гайками со стопорными шайбами, затяжку болтов крепления ножей и нижней крышки основного бруса | 0,15 | Бородок, ключи | D=2.0S~17`=22 | |

| 3.Проверьте и при необходимости отрегулируйте натяжение клиновых ремней | 0,10 | Ключ | d=24 | |

| 4. Следите за остротой режущих кромок ножей роторов | 0,05 | |||

| 5. Проверьте уровень смазки и при необходимости добавьте смазку: | ||||

| Уровень смазки должен быть на уровне нижней шестерни | 0,10 | Ключи | S=10 |

| При переводе режущего аппарата в транспортное положение уровень смазки должен доходить до заливной пробки | 0,05 | Отвертка | S~4.0 |

| Техническое обслуживание (ТО-1) | ||||

| 1.Выполните все операции ежесменного технического обслуживания | 0,05 | Инструменты и материалы ЕТО | ||

| 2.Добавьте смазку в подшипники ротора | 0,15 | Шприц смазочный | ||

| Техническое обслуживание (ТО-2) | ||||

| 1.Выполните все операции ежесменного технического обслуживания | 0,5 | |||

| 2.Проверьте и при необходимости отрегулируйте пружины уравновешивающего механизма режущего аппарата в соответствии с разделом Регулирование механизма уравновешивания режущего аппарата. | 0,17 | Ключи, динамометр | S=24 | |

| 3.Проверьте и при необходимости отрегулируйте боковой зазор конической пары редуктора в соответствии с разделом Регулирование конического зацепления редуктора режущего аппарата. | 0,30 | Ключи | S~30S=36 | |

| 4.Проверьте и при необходимости отрегулируйте клиноременную передачу в соответствии с разделом Регулирование клиноременной передачи. | 0,10 | Ключи | S~24 | |

| 5.Проверьте работу обгонной муфты | 0,10 | |||

| 6.Добавьте смазку в цапфы конического редуктора и шлицевой вал карданной передачи. | 0,10 | Шприц смазочный | ||

| Сезонное техническое обслуживание (ТО-С) | ||||

| 1.Очистите косилку от грязи и остатков растений | 0,05 | Щетка, ветошь | ||

| 2.Произведите осмотр технического состояния косилки | 0,15 | |||

| 3.Установите пригодность деталей к дальнейшей эксплуатации | 0,15 | |||

| 4.Устраните обнаруженные неисправности | 0,5 | ЗИП | ||

| 5.Выполните все операции по подготовке косилки к длительному хранению в соответствии с разделом и действующими правилами хранения тракторов, автомобилей и с/х машин в сельском хозяйстве | 5,0 | |||

| Перед началом работы косилки тщательно смажьте все трущиеся части. При смазке в первый раз предварительно очистите от краски и других загрязнений отверстия масленок. |

- Подготовку косилки к межсезонному хранению (до 10 дней), кратковременному хранению (от 10 дней до 2-х месяцев) и длительному хранению (свыше 2-х месяцев) производите в соответствии с ГОСТом.

- Подготовку к длительному хранению производите не позднее чем через 10 дней с момента уборочных работ.

Литература

- Косилка ротационная навесная КРН-2,1А. Техническое описание и инструкция по эксплуатации.- М. 1988.- 58с.,ил.

- Справочник по эксплутационным регулировкам сельскохозяйственных машин /-Под ред. А.В. Короткевича.- Мн.: Ураджай, 1984. - 360с.,ил.

- Короткевич А.В. Технологии и машины для заготовки кормов из трав и силосных культур.- Мн.: Ураджай, 1991. - 383с.,ил.

nashaucheba.ru

Сельскохозяйственные косилки

Содержание 1. классификация косилок и агротехнические требования к ним 2. косилки 3. грабли и пресс-подборщики 4. силосоуборочные комбайны1. Классификация косилок и агротехнические требования к ним Классификация косилок следующая. Косилки подразделяют по числу режущих аппаратов и назначению. По числу режущих аппаратов косилки бывают однобрусные, двух-брусные, трехбрусные и пятибрусные. По назначению косилки делят: на косилки для скашивания трав, на косилки-плющилки и косилки измельчители. Агротехнические требования таковы. Косилки должны обеспечивать получение кормов без потерь и высокого качества. Они должны производить: срез естественных трав не выше 6 см и сеянных трав не выше 8 см, укладку скошенной массы в прямолинейные валки, оборачивание валков на половину оборота для просушивания нижних слоев, создавать условия для полного сбора скошенной массы кондиционной влажности. 2. Косилки Навесная ротационная косилка КРН-2,1А используется при скашивании высокоурожайных естественных и сеянных трав. Агрегатируется косилка с тракторами МТЗ-80 и МТЗ-82. Косилка включает в себя раму навески 8 (рис. 3.1), ротационный режущий аппарат 3, механизм уравновешивания 4, подрамник 5, гидрооборудование 7, тяговый предохранитель 9, механизм привода 10 и полевой делитель 1. Рабочий процесс происходит следующим образом. Стебли растений срезаются пластинчатыми ножами, смонтированными шарнирно на роторах. Вращаются ножи навстречу один другому со скоростью 65 м/с. Срезают ножи растения по принципу бесподпорного среза, захватывают их и выносят из зоны резания, затем продвигают над режущим аппаратом. Эта срезанная масса, встретившись со щитком полевого делителя, изменяет траекторию движения, падает в прокос, освобождая место для прохода колес трактора при повторном заезде. Рама навески обеспечивает присоединение косилки к навесному устройству трактора. Состоит она из главной рамы и подвески. Главная рама выполнена сваркой и имеет оси для соединения ее с нижними тягами навесного устройства трактора. Правая сторона этой рамы оборудована осью для тягового предохранителя. Этот предохранитель после монтажа фиксируют на оси штырем и шплинтом. К раме шарнирно прикреплена подвеска, нижняя часть которой оснащена кронштейном для установки подрамника. Подвеска имеет цепь для присоединения транспортной тяги. Ротационный режущий аппарат используют для скашивания травы. Аппарат имеет панель бруса и днище, скрепленные болтами. Под днищем размещены башмаки для опоры на землю. Режущий аппарат поворачивается в цапфах кронштейнов, что позволяет копировать неровности почвы. Оснащен режущий аппарат четырьмя одинаковыми роторами. Каждый ротор оборудован двумя ножами, которые шарнирно смонтированы на специальных болтах. Средние роторы оснащены удлиненными ножами. Правая часть режущего аппарата оборудована кронштейном для присоединения полевого делителя. Механизм уравновешивания обеспечивает: ограничение давления режущего аппарата на почву, копирование этим аппаратом неровностей поля, перевод косилки в транспортное положение. Механизм уравновешивания включает в себя гидроцилиндр, шарнирно сочлененный с рычагом. Этот рычаг при помощи тяги свободного хода присоединен к режущему аппарату. В транспортном положении механизм уравновешивания фиксируют транспортной тягой, набрасываемой на штырь кронштейна 2 (рис. 1) и телескопическим стопорным устройством, установленным в положение транспорта. Гидрооборудование обеспечивает работу механизма уравновешивания. В гидрооборудование входит: гидроцилиндр, замедленный клапан, сапун, рукава

Рис. 1. Навесная ротационная косилка КРН-2,1А: 1 — полевой делитель; 2 — кронштейн; 3 — режущий аппарат; 4 — механизм уравновешивания; 5 — подрамник; 6 — стойка; 7 — гидрооборудование; 8 — рама навески; 9 — тяговый предохранитель; 10 - механизм привода; 11 — носок. высокого давления и устройство, препятствующее вытеканию масла из гидросистемы при расчленении се с трактором. Тяговый предохранитель служит для предохранения от поломок режущего аппарата при встрече с препятствием. Он имеет две тяги с клиновыми фиксаторами. В закрепленном состоянии фиксаторы удерживаются при помощи усилия, обеспечиваемого цилиндрической пружиной. Усилие по срабатыванию предохранителя регулируют гайкой. Полевой делитель отделяет скошенную массу от нескошенного травостоя. В полевой делитель входит кронштейн, щиток делителя, пружина с чашечкой-шайбой и болт. Щиток делителя смонтирован так, что образует угол с направлением движения агрегата. В рабочем положении этот щиток удерживает пружина, допускающая отход его назад при перегрузках и возвращение в исходное положение при их преодолении. Косилка-плющилка ротационная КПРН-ЗА используется при скашивании высокоурожайных сеянных трав с одновременным плющением стеблей и укладыванием массы в валок или расстил. Машина может работать на полях с перепутанным и полеглым травостоем в агрегате с тракторами МТЗ-80, МТЗ-82, ЮМЗ-6АЛ. Привод рабочих органов косилки от ВОМ трактора. Косилка состоит из рамы в сборе, сницы с карданной передачей, режущего аппарата, плющильных вальцов, трансмиссии и защитного устройства. Скашивание травы производит ротационный режущий аппарат. Роторы, обладая встречным вращением и имея большую окружную скорость вращения ножей, осуществляют бесподпорный срез растений. Ножи и диски роторов срезанную траву подают в зону плющильных вальцов. Дальнейшее плющение расти-тельной массы производят ребристые плющильные вальцы по всей ширине захвата. Затем эта масса направляющими валкообразующего устройства укладывается в валок. Плющить траву в сырую погоду не рекомендуется, т.к. расплющенные стебли гниют быстрее, чем нерасплющенные. При работе косилки в «расстил» с нее снимают боковины валкообразующего устройства. Вальцы плющильные включают в себя верхний 7 (рис. 2) и нижний 2 вальцы, блок привода 21, натяжное устройство 19, цепи и механизм регулирования давления между вальцами. Нижний валец 2 прикреплен к боковинам рамы. Между фланцами 1 и 13 установлены сферические корпуса 10 с подшипниками 11, в которых размещены левая 3 и правая 12 цапфы вальца. Левая цапфа оснащена двухрядной звездочкой 4. Верхний валец при помощи кронштейнов 5 и 18 шарнирно сочленен с боковинами рамы, левая цапфа 6 оснащена звездочкой передачи вращения, а к кронштейну присоединена звездочка 16 натяжного устройства. Ротационный режущий аппарат включает в себя основной брус, закрытый снизу днищем. К днищу прикреплены башмаки, при помощи которых режущий аппарат опирается на землю. Режущий аппарат присоединен к главной раме. Вдоль основного бруса, в верхней его части, закреплены роторы. Противоположные концы валов оснащены приводными шестернями. Промежуточные шестерни смонтированы на осях, верхние концы которых вставлены в отверстия кассеты основного бруса, а нижние - в отверстия крышки кассеты, прикрепленной к стойкам основного бруса. Режущий аппарат приводится в движение через карданную передачу. Механизм уравновешивания служит для поддержания одинакового и постоянного давления на почву режущего аппарата. Состоит механизм из двух компенсационных пружин, блок-звездочки, тяговой цепи и натяжного болта. Тяговая цепь при помощи серьги и оси прикреплена к коробке-снице. Противоположный конец цепи присоединен к компенсационным пружинам. Трансмиссия машины включает в себя главный редуктор, привод плющильных вальцов, промежуточный редуктор, клиноременную передачу режущего аппарата. Валкообразующее устройство включает в себя левый и правый валкообразователи. Неподвижные части их прикреплены к боковинам и заднему брусу рамы. Подготовка к работе. Проверяют давление масла в гидросистеме, оно должно быть не менее 9,8 МПа расставляют колеса трактора на колею 1800 мм. Присоединяют сницу машины к серьге поперечины трактора. Соединяют вилку карданной передачи с ВОМ трактора. Натяжными устройствами 19 и 14 (рис. 2) регулируют натяжение приводных цепей. Натягивают цепи так, чтобы отвертка, вставленная в звено цепи, могла поворачиваться на угол 20—30°. Клиноременную передачу регулируют натяжными болтами. Для этого ослабляют болты крепления корпуса редуктора к раме, передвигают редуктор вдоль овальных отверстий. Затем натяжными болтами натягивают ремни так, чтобы усилие в 3-4 кг, предложенное в середине каждого ремня, отклоняло ремень от прямой линии на 14—16 мм. Прокладками под редуктор добиваются, чтобы ручьи шкивов располагались в одной плоскости. В плющильных вальцах регулируют зазор между вальцами, расположение ребер верхнего и нижнего вальцов и давления между вальцами. Регулировочными винтами 15 (рис 2), регулируют зазор между вальцами. Добиваются, чтобы минимальная величина зазора между ребрами и поверхностью труб была 8 мм. При регулировке взаимного расположения ребер вальцов отсоединяют однорядную цепь привода верхнего вальца. Затем Рис. 2. Вальцы плющильные: 1 - фланец крепления подшипника; 2 - валец нижний; 3 - цапфа привода; 4 - звездочка; 5 - кронштейн правый; б - цапфа вальца; 7 - валец верхний; 8 - болт; 9 - кронштейн левый; 10 - корпус подшипника сферический; 11 - подшипник; 12 - цапфа вальца; 13 - фланец сферический; 14 - натяжник; 15 - винт регулировочный; 16 - звездочка; 17 - цепь; 18 — кронштейн рамы крепления режущего аппарата; 19 - натяжное устройство; 20 - ось; 21 - блок-звездочка. регулировочными винтами 15 поднимают верхний валец и располагают так, чтобы его ребра при вращении не касались ребер нижнего вальца. Проворачивают верхний валец и ставят его так, чтобы ребра верхнего вальца размещались между ребрами нижнего вальца. Соединяют цепь и натяжной звездочкой натягивают ее. 3. Грабли и пресс-подборщики Грабли-ворошители роторные прицепные ГВР-6Б предназначены для сгребания свежескошенной или провяленной травы в валки, ворошение ее в прокосах, оборачивание, разбрасывание и сдваивания валков. Агрегатируются грабли с тракторами МТЗ-80; МТЗ-82 и ЮМЗ-6АЛ. Ширина захвата граблей при ворошении 4,5 м, при сгребании 6 м. Грабли включают в себя: левый и правый роторы, правую и левую поперечину, сницу, растяжки, два конических и один цилиндрический редукторы, два валкообразующих щитка, карданную передачу, гидросистему, ограждение, карданный вал. В процессе работы роторы секций совершают встречное вращение в горизонтальной плоскости. Граблины, при помощи кулачка, оснащенного беговой дорожкой, в процессе вращения ротора занимают горизонтальное или вертикальное положение. Занимая вертикальное положение, граблины производят сгребание лежащей впереди скошенной массы и сбрасывают ее между щитками, создавая вспушенный валок. Затем граблины совершают поворот до горизонтального положения и перемещаются над валком. Ротор включает в себя: вертикальную ось, восемь грабли, кулачок с беговой дорожной, диск, конический редуктор, шлицевую втулку и гидроцилиндр подъема. Опирается ротор на два колеса, оборудованные пневматическими шинами. Поперечный брус выполнен в виде короба, сочленяет секции и является ограждением для карданного вала, который приводит в действие правый ротор. Отводом назад правой секции и складыванием граблей осуществляют их перевод в транспортное положение. Подготовка к работе заключается в следующем. Проверяют исправность роликов кривошипов штанг, проворачивают их на пальцах кривошипа. Зазор между пальцем кривошипа и роликом не должен превышать 0,2—0,3 мм. Производят смазку беговой дорожки кулачков. Рассматривая двухступенчатый редуктор, делают проверку работоспособности механизма переключения частоты вращения, подшипников и шестерен. Осуществляют настройку граблей. Для сгребания скошенной массы в валок или его ворошение к штангам прикрепляют граблины с тремя парами зубьев дугообразной формы, а двухступенчатый редуктор регулируют на пониженную частоту вращения. Для ворошения травы в прокосах и разбрасывания сена из валков штанги оснащают двумя парами прямых зубьев, а частоту вращения роторов повышают. Пресс-подборщик прицепной рулонный ПРП-1,6 используют при подборе валков сена естественных или сеянных трав или соломы и прессования их в рулоны с одновременной автоматической обвязкой. Агрегатируют его с тракторами МТЗ-80/82; ЮМЗ-6Л/6М. Рабочие органы и механизмы пресс-подборщика ППР-1,6 приводятся в действие от ВОМ трактора и его гидросистемы. Машина включает в себя: подборщик, механизм подъема подборщика, сницу, карданную передачу, колесный ход, редуктор, транспортер, гидросистему, прессующие ремни, обматывающий аппарат и прессовальную камеру.

Рис. 3. Схема рабочего процесса пресс-подборщика ПРП-1,6: 1 - подборщик; 2 - рычаг; 3 - ремень прессующий; 4 - валик;5 - задняя стенка; 6 — валик; 7 - плавающий валик; 8 — барабан;9 — питающий транспортер; 10 — опорное колесо.

| Рис.4. Механизм обрезки шпагата: 1 — ось; 2 — собачка; 3 — рычаг; 4 — храповик; 5, 8 — пружины; 6 — толкатель; 7 — нож противорежущий; 9 - нож подвижной; 10 — кронштейн; 11 — улавливатель. |

| |

Список используемой литературы 1. Устинов А.Н. – Сельскохозяйственные машины, 2-е издание, М.: ИРПО; «Академия», 2000г. 2. Воронов Ю.И. - Сельскохозяйственные машины, М. Высшая школа; 1972г 3. Поляк А.Я- Скоростная сельскохозяйственная техника, Россельхозиздат 1977г.

www.coolreferat.com

Читать реферат по сельскому хозяйству: "Сельскохозяйственные косилки"

(Назад)

(Назад) (Cкачать работу)

(Cкачать работу)

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

Содержание

классификация косилок и агротехнические требования к ним косилкиграбли и пресс-подборщики силосоуборочные комбайны

1. Классификация косилок и агротехнические требования к ним Классификация косилок следующая. Косилки подразделяют по числу режущих аппаратов и назначению.

По числу режущих аппаратов косилки бывают однобрусные, двух-брусные, трехбрусные и пятибрусные.

По назначению косилки делят: на косилки для скашивания трав, на косилки-плющилки и косилки измельчители.

Агротехнические требования таковы. Косилки должны обеспечивать получение кормов без потерь и высокого качества. Они должны производить: срез естественных трав не выше 6 см и сеянных трав не выше 8 см, укладку скошенной массы в прямолинейные валки, оборачивание валков на половину оборота для просушивания нижних слоев, создавать условия для полного сбора скошенной массы кондиционной влажности. 2. Косилки Навесная ротационная косилка КРН-2,1А используется при скашивании высокоурожайных естественных и сеянных трав. Агрегатируется косилка с тракторами МТЗ-80 и МТЗ-82.

Косилка включает в себя раму навески 8 (рис. 3.1), ротационный режущий аппарат 3, механизм уравновешивания 4, подрамник 5, гидрооборудование 7, тяговый предохранитель 9, механизм привода 10 и полевой делитель 1.

Рабочий процесс происходит следующим образом. Стебли растений срезаются пластинчатыми ножами, смонтированными шарнирно на роторах. Вращаются ножи навстречу один другому со скоростью 65 м/с. Срезают ножи растения по принципу бесподпорного среза, захватывают их и выносят из зоны резания, затем продвигают над режущим аппаратом. Эта срезанная масса, встретившись со щитком полевого делителя, изменяет траекторию движения, падает в прокос, освобождая место для прохода колес трактора при повторном заезде.

Рама навески обеспечивает присоединение косилки к навесному устройству трактора. Состоит она из главной рамы и подвески.

Главная рама выполнена сваркой и имеет оси для соединения ее с нижними тягами навесного устройства трактора. Правая сторона этой рамы оборудована осью для тягового предохранителя. Этот предохранитель после монтажа фиксируют на оси штырем и шплинтом. К раме шарнирно прикреплена подвеска, нижняя часть которой оснащена кронштейном для установки подрамника. Подвеска имеет цепь для присоединения транспортной тяги. Ротационный режущий аппарат используют для скашивания травы. Аппарат имеет панель бруса и днище, скрепленные болтами. Под днищем размещены башмаки для опоры на землю.

Режущий аппарат поворачивается в цапфах кронштейнов, что позволяет копировать неровности почвы. Оснащен режущий аппарат четырьмя одинаковыми роторами. Каждый ротор оборудован двумя ножами, которые шарнирно смонтированы на специальных болтах. Средние роторы оснащены удлиненными ножами. Правая часть режущего аппарата оборудована кронштейном для присоединения полевого делителя. Механизм уравновешивания обеспечивает: ограничение давления режущего аппарата на почву, копирование этим аппаратом неровностей поля, перевод косилки в транспортное положение. Механизм уравновешивания включает в себя гидроцилиндр, шарнирно сочлененный с рычагом. Этот рычаг при помощи тяги свободного хода присоединен к режущему аппарату.

В транспортном положении механизм уравновешивания фиксируют транспортной тягой, набрасываемой на штырь кронштейна 2 (рис. 1) и телескопическим стопорным устройством, установленным в положение транспорта. Гидрооборудование обеспечивает работу механизма уравновешивания. В гидрооборудование входит: гидроцилиндр, замедленный клапан, сапун, рукаваРис. 1. Навесная ротационная косилка КРН-2,1А:

1 — полевой делитель; 2 — кронштейн; 3 — режущий аппарат; 4 — механизм уравновешивания; 5 — подрамник; 6 — стойка; 7 — гидрооборудование; 8 — рама навески; 9 — тяговый предохранитель; 10 - механизм привода; 11 — носок. высокого давления и устройство, препятствующее вытеканию масла из гидросистемы при расчленении се с трактором.