|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Реферат: Литье в кокиль. Реферат литье в кокиль

Реферат: Литье в кокиль

Московский Госудорственный Авиационный Технологический Университет имени К.Э.Циолковского

Кафедра: Технология литейного производства

Литье в кокиль

Студент группы 1МТСВ-3-8 Мошкин Ю.Б.

Преподаватель Бобрышев Б.Н.

Москва, 1995 год.

СУЩНОСТЬ ПРОЦЕССА. ОСНОВНЫЕ ОПЕРАЦИИ.

ОБЛАСТЬ ИСПОЛЬЗОВАНИЯ

Кокиль - металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. Таким образом, сущность литья в кокили состоит в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки.

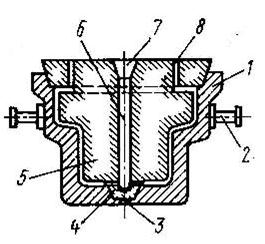

Кокиль рис. обычно состоит из двух полуформ 1, плиты 2, вставок 10. Полуформы взаимно центрируются штырями 8, и перед заливкой их соединяют замками 9. Размеры рабочей полости 13 кокиля больше размеров отливки на величину усадки сплава. Полости и отверстия в отливке могут быть выполнены металлическими 11 или песчаными 6 стержнями, извлекаемыми из отливки после ее затвердевания и охлаждения до заданной температуры. Расплав заливают в кокиль через литниковую систему 7, выполненную в его стенках, а питание массивных узлов отливки осуществляется из прибылей (питающих выпоров) 3. При заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные выпоры 4, пробки 5, каналы 12, образующие вентиляционную систему кокиля. Основные элементы кокиля - полуформы, плиты, вставки, стержни т. д.- обычно изготовляют из чугуна или стали. Выше рассмотрен кокиль простой конструкции, но в практике используют кокили различных, весьма сложных конструкций.

Основные операции технологического процесса. Перед заливкой расплава новый кокиль подготовляют к работе: поверхность рабочей полости и разъем тщательно очищают от следов загрязнений, ржавчины, масла; проверяют легкость перемещения подвижных частей, точность их центрирования, надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят слой огнеупорного покрытия облицовки и краски. Состав облицовок и красок зависит в основном от заливаемого сплава, а их толщина - от требуемой скорости охлаждения отливки: чем толще слой огнеупорного покрытия, тем медленнее охлаждается отливка. Вместе с тем слой огнеупорного покрытия предохраняет рабочую поверхность формы от резкого повышения ее температуры при заливке, расплавлении и схватывании с металлом отливки. Таким образом, облицовки и краски выполняют две функции: защищают поверхность кокиля от резкого нагрева и схватывания с отливкой и позволяют регулировать скорость охлаждения отливки, а значит, и процессы ее затвердевания, влияющие на свойства металла отливки. Перед нанесением огнеупорного покрытия кокиль нагревают газовыми горелками или электрическими нагревателями до температуры 423 - 453 К. Краски наносят на кокиль обычно в виде водной суспензии через пульверизатор. Капли водной суспензии, попадая на поверхность нагретого кокиля, испаряются, а огнеупорная составляющая ровным слоем покрывает поверхность.

После нанесения огнеупорного покрытия кокиль нагревают до рабочей температуры, зависящий в основном от состава заливаемого сплава, толщины стенки отливки, ее размеров, требуемых свойств. Обычно температура нагрева кокиля перед заливкой 473 - 623 К. Затем в кокиль устанавливают песчаные или керамические стержни если таковые необходимы для получения отливки; половины кокиля соединяют и скрепляют специальными зажимами, а при установке кокиля на кокильной машине с помощью ее механизма запирания, после чего заливают расплав в кокиль. Часто в процессе затвердевания и охлаждения отливки, после того как отливка приобретет достаточную прочность, металлические стержни <подрывают>, т.е. частично извлекают из отливки до ее извлечения из кокиля. Это делают для того, чтобы уменьшить обжатие усаживающейся отливкой металлического стержня и обеспечить его извлечение из отливки. После охлаждения отливки до заданной температуры кокиль раскрывают, окончательно извлекают металлический стержень и удаляют отливку из кокиля. Из отливки выбивают песчаный стержень, обрезают литники, прибыли, выпоры, контролируют качество отливки. Затем цикл повторяется.

Перед повторением цикла осматривают рабочую поверхность кокиля, плоскость разъема. Обычно огнеупорную краску наносят на рабочую поверхность кокиля 1 - 2 раза в смену, изредка восстанавливая ее в местах, где она отслоилась от рабочей поверхности. После этого при необходимости, что чаще бывает при литье тонкостенных отливок или сплавов с низкой жидкотекучестью, кокиль подогревают до рабочей температуры, так как за время извлечения отливки и окраски рабочей поверхности он охлаждается. Если же отливка достаточно массивная, то, наоборот, кокиль может нагреваться ее теплотой до температуры большей, чем требуемая рабочая, и перед следующей заливкой его охлаждают. Для этого в кокиле предусматривают специальные системы охлаждения.

Как видно, процесс литья в кокиль - малооперационный. Манипуляторные операции достаточно просты и кратковременны, а лимитирующей по продолжительности операцией является охлаждение отливки в форме до заданной температуры. Практически все операции могут быть выполнены механизмами машины или автоматической установки, что является существенным преимуществом способа, и, конечно, самое главное - исключается трудоемкий и материалоемкий процесс изготовления формы: кокиль используется многократно.

Особенности формирования и качество отливок. Кокиль - металлическая форма, обладающая по сравнению с песчаной значительно большей теплопроводностью, теплоемкостью, прочностью, практически нулевыми газопроницаемостью и газотворностью. Эти свойства материала кокиля обусловливают рассмотренные ниже особенности его взаимодействия с металлом отливки.

1. Высокая эффективность теплового взаимодействия между отливкой и формой: расплав и затвердевающая отливка охлаждаются в кокиле быстрее, чем в песчаной форме, т.е. при одинаковых гидростатическом напоре и температуре заливаемого расплава заполняемость кокиля обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность металла отливок. Однако в отливках из чугуна, получаемых в кокилях, вследствие особенностей кристаллизации часто образуются карбиды, ферритографитная эвтектика, отрицательно влияющие на свойства чугуна: снижается ударная вязкость, износостойкость, резко возрастает твердость в отбеленном поверхностном слое, что затрудняет обработку резанием таких отливок и приводит к необходимости подвергать их термической обработке (отжигу) для устранения отбела.

2. Кокиль практически неподатлив у более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из формы, может вызвать появление внутренних напряжений, коробление и трещины в отливке.

Однако размеры рабочей полости кокиля могут быть выполнены значительно точнее, чем песчаной формы. При литье в кокиль отсутствуют погрешности, вызываемые расталкиванием модели, упругими и остаточными деформациями песчаной формы, снижающими точность ее рабочей полости и соответственно отливки. Поэтому отливки в кокилях получаются более точными. Точность отливок в кокилях обычно соответствует 12 - 15-ам квалитетам по СТ СЭВ 145 - 75. При этом точность по 12-му квалитету возможна для размеров, расположенных в одной части формы. Точность размеров, расположенных в двух и более частях формы, а также оформляемых подвижными частями формы, ниже. Коэффициент точности отливок по массе достигает 0.71, что обеспечивает возможность уменьшения припусков на обработку резанием.

3. Физико-химическое взаимодействие металла отливки и кокиля минимально, что способствует повышению качества поверхности отливки. Отливки в кокиль не имеют пригара. Шероховатость поверхности отливок определяется составами облицовок и красок, наносимых на поверхность рабочей полости формы, и соответствует Rz=80-18 мкм, но может быть и меньше.

4. Кокиль практически газонепроницаем, но и газотворность его минимальна и определяется в основном составами огнеупорных покрытий, наносимых на поверхность рабочей полсти. Однако газовые раковины в кокильных отливках - явление не редкое. Причины их появления различны, но в любом случае расположение отливки в форме, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля при заливке.

Эффективность производства и область применения. Эффективность производства отливок в кокилъ, как, впрочем, и других способов литья, зависит от того, насколько полно и правильно инженер-литейщик использует преимущества этого процесса, учитывает его особенности и недостатки и условиях конкретного производства. Ниже приведены преимущества литья в кокиль на основе производственного опыта.

1. Повышение производительности труда в результате исключения трудоемких операций смесеприготовления, формовки, очистки отливок от пригара. Поэтому использование литья в кокили, по данным различных предприятий, позволяет в 2 - 3 раза повысить производительность труда в литейном цехе, снизить капитальные затраты при строительстве новых цехов и реконструкции существующих за счет сокращения требуемых производственных площадей, расходов на оборудование, очистные сооружения, увеличить съем отливок с 1 м2 площади цеха.

2. Повышение качества отливки, обусловленное использованием металлической формы, повышение стабильности показателей качества: механических свойств, структуры, плотности, шероховатости, точности размеров отливок.

3. Устранение или уменьшение объема вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, общее оздоровление и улучшение условий труда, меньшее загрязнение окружающей Среды.

4. Механизация и автоматизация процесса изготовления отливки, обусловленная многократностью использования кокиля. Для получения отливок заданного качества легче осуществить автоматическое регулирование технологических параметров процесса. Автоматизация процесса позволяет улучшить качество отливок, повысить эффективность производства, изменить характер труда литейщика-оператора, управляющего работой таких комплексов.

Недостатки литья в кокиль:

1. Высокая стоимость кокиля, сложность и трудоемкость его изготовления.

2. Ограниченная стойкость кокиля, измеряемая числом годных отливок, которые можно получить в данном кокиле. От стойкости кокиля зависит экономическая эффективность процесса.

3. Сложность получения отливок с поднутрениями, для выполнения которых необходимо усложнять конструкцию формы - делать дополнительные разъемы, использовать вставки, разъемные металлические или песчаные стержни.

4. неподатливый кокиль приводит к появлению в отливках напряжений, а иногда к трещинам.

Этот способ литья применяют как правило в серийных и массовых производствах.

Эффективность литья в кокиль обычно определяют в сравнении с литьем в песчаные формы. Экономический эффект достигается благодаря устранению формовочной смеси, повышению качества отливок, их точности, уменьшению припусков на обработку, снижению трудоемкости очистки и обдувки отливок, механизации и автоматизации основных операций и, как следствие, повышению производительности и улучшению условий труда.

Литье в кокиль следует отнести к трудо- и материалосберегающим, малооперационным и малоотходным технологическим процессам, улучшающим условия труда в литейных цехах и уменьшающим вредное воздействие на окружающую среду.

Классификация конструкций кокилей. В зависимости от расположения поверхности разъема кокили бывают: неразъемные, с вертикальной плоскостью разъема, с горизонтальной плоскостью разъема, со сложной поверхностью разъема.

Неразъемные, или вытряхные, кокили применяют, когда конструкция отливки позволяет удалить из плоскости кокиля без его разъема.

Кокили с вертикальной плоскостью разъема состоят из двух и более полуформ. Отливка может располагаться целиком в одной из половин кокиля, в двух половинах кокиля, одновременно в двух половинах кокиля и в нижней плите.

Кокили с горизонтальным разъемом применяют преимущественно для простых по конфигурации, а также крупногабаритных отливок.

Кокили со сложной (комбинированной) поверхностью разъема используют для изготовления отливок сложной конфигурации.

В зависимости от способа охлаждения различают кокили с воздушным, жидкостным и с комбинированным охлаждением. Воздушное охлаждение используют для малотеплонагруженных кокилей. Водяное охлаждение используют обычно для высокотеплонагруженных кокилей, а также для повышения скорости охлаждения отливки или ее отдельных частей.

К основным конструктивным элементам кокилей относят:

Формообразующие элементы - половины кокилей, нижние плиты, вставки, стержни, конструктивные элементы - выталкиватели, плиты выталкивателей, запирающие механизмы, системы нагрева и охлаждения кокиля и отдельных его частей, вентиляционную систему, центрирующие штыри и втулки.

Корпус кокиля или его половины выполняют коробчатыми, с ребрами жесткости. Толщина стенки кокиля зависит от состава заливаемого сплава и его температуры, размеров и толщины стенки отливки, материала, из которого изготовляется кокиль, конструкции кокиля. Толщина стенки кокиля должна быть достаточной, чтобы обеспечить заданный режим охлаждения отливки, достаточную жесткость кокиля и минимальное его коробление при нагреве теплотой залитого расплава, стойкость против растекания.

Стержни в кокилях могут быть песчаными и металлическими. Песчаные стержни для кокильных отливок должны обладать пониженной газотворностью и повышенной поверхностной прочностью. Первое требование обусловлено трудностями удаления газовиз кокиля; второе - взаимодействием знаковых частей стержней с кокилем, в результате чего отдельные песчинки могут попасть в полость кокиля и образовать засоры в отливке. Стержневые смеси и технологические процессы изготовления песчаных стержней могут быть различными.

Металлические стержни применяют, когда это позволяет конструкция отливки и технологические свойства сплава. Использование металлических стержней дает возможность повысить скорость затвердевания отливки, сократить продолжительность цикла ее изготовления. Однако при использовании металических стержней возрастают напряжения в отливках, возможно появление трещин.

Вентиляционная система обеспечивает направленное вытеснение воздуха из кокиля расплавом. Для выхода воздуха используют открытые выпоры, прибыли, зазоры по плоскости разъема и между подвижными частями кокиля и специальные вентиляционные каналы. В местных углублениях формы при заполнении их расплавом могут образовываться воздушные мешки. В этих местах в стенке кокиля устанавливают вентиляционные пробки. При выборе места установки вентиляционных пробок необходимо учитывать последовательность заполнения формы расплавом.

Центрирующие элементы - контрольные штыри и втулки - предназначены для точной фиксации половин кокиля при его сборке. Обычно их количество не превышает двух. Их располагают в диагонально расположенных углах кокиля.

Запирающие механизмы предназначены для предотвращения раскрытия кокиля и исключения прорыва расплава по его разъему при заполнении, а также для обеспечения точности отливок.

Системы нагрева и охлаждения предназначены для поддержания заданного температурного режима кокиля. Применяют электрический и газовый обогрев. Первый используется для общего нагрева кокиля, второй более удобен для общего и местного нагрева.

Отливки из алюминиевых сплавов

Литейные свойства. Литейные алюминиевые сплавы разделяются на пять групп. Наилучшими литейными свойствами обладают сплавы 1 группы - силумины. Они имеют хорошую жидкотекучесть, небольшую (0.9-1%) линейную усадку, стойки к образованию трещин, достаточно герметичны. Эти сплавы склонны к образованию грубой крупнозернистой эвтектики в структуре отливки и растворению газов.

Сплавы 2 группы - медистые силумины. Эти сплавы обладают достаточно хорошими литейными свойствами и более высокой прочностью, чем силумины, менее склонны к образованию газовой пористости в отливках.

Сплавы 3 - 5 групп имеют худшие литейные свойства - пониженную жидкотекучесть, повышенную усадку (до 1.3%), склонны к образованию трещин, рыхлот и пористости в отливках. Получение отливок из этих сплавов требует строгого соблюдения технологии режимов, обеспечения хорошего заполнения формы, питания отливок при затвердевании.

Влияние кокиля на свойства отливок. Интенсивное охлаждение расплава отливок в кокиле увеличивает скорость ее затвердевания, что благоприятно влияет на структуру - измельчается зерно твердого раствора, эвтектики и вторичных фаз. Структура силуминов, отлитых в кокиль, близка к структуре модифицированных сплавов; снижается опасность появления газовой и газоусадочной уменьшается вредное влияние железа и других примесей. Это позволяет допускать большое содержание железа в алюминиевых отливках, получаемых в кокилях, по сравнению с отливками в песчаные формы. Все это способствует повышению механических свойств отливок, их герметичности.

Кокили для литья алюминиевых сплавов применяют массивные, толстостенные. Такие кокили имеют высокую стойкость и большую тепловую инерцию: после нагрева до рабочей температуры они охлаждаются медленно.

Положение отливки в форме должно способствовать ее направленному затвердеванию: Тонкие части отливки располагают внизу, а массивные вверху, устанавливая на них прибыли и питающие выпоры.

Литниковая система обеспечивает спокойное, плавное поступление расплава в полость формы, надежное улавливание окисных пленок, шлаковых включений и предотвратить их образование в каналах литниковой системы и полости кокиля, способствовать направленному затвердеванию и питанию массивных узлов отливки.

Используют литноковые системы с поводом расплава сверху, снизу, сбоку, комбинированные и ярусные.

Для получения качественных отливок скорость движения расплава должна убывать от сечения стояка к питателю. Поэтому для отливок из алюминиевых сплавов применяют расширяющиеся литниковые системы с соотношением:

fс : fк : fп = 1 : 2 : 3 или 1 : 2 : 4, где fс : fк : fп - площади поперечного сечения стояка, коллектора, питателя.

Для крупных (50 - 70 кг) и высоких (750 мм) отливок fс : fк : fп = 1 : 3 : 4 или 1 : 3 : 5.

Технологические режимы литья назначают в зависимости от свойств сплава, конфигурации отливки и предъявляемых к ней требований. Для регулирования скорости отвода теплоты от различных частей отливки толщину и свойства огнеупорных покрытий в различных частях кокиля часто делают различными. Для окраски в этих случаях используют трафареты. Поверхности каналов литниковой системы покрывают более толстым слоем красок с пониженной теплопроводностью, а поверхности прибыльных частей иногда оклеивают тонколистовым асбестом. Продолжительность выдержки отливки в кокиле назначают с учетом ее размеров и массы. Обычно отливки охлаждают в форме до температуры 650 К. Продолжительность охлаждения отливки до температуры выбивки определяют расчетом по специальным формулам и окончательно корректируют при доводке технологического процесса.

Литье в кокиль является одним из наиболее широко применяемых видов литья в настоящее время. Из-за автоматизации технологического процесса, литье в кокиль становится наиболее экономически выгодным при изготовлении больших партий отливок или начале серийного производство конкретной детали.

www.referatmix.ru

Литье в кокиль | Бесплатные курсовые, рефераты и дипломные работы

Кокилъное литье – способ получения фасонных отливок в металлических формах – кокилях.

При получении отливок в кокиле заполнение формы сплавом и его затвердевание происходит без какого-либо внешнего воздействия, т.е. посредством свободной заливки расплавленного металла в многократно используемые металлические формы.

Кокиль – металлическая литейная многократно используемая форма, состоящая из двух или более частей в зависимости от сложности конфигурации отливки.

Кокили изготавливают из чугуна, стали, медных и алюминиевых сплавов. Полости в отливках получают с помощью песчаных, оболочковых или металлических стержней.

…

По наличию разъемных частей и расположению в пространстве поверхности раздела различают кокили неразъемные (вытряхные) (a) и разъемные со стержнями, с охлаждением или без него.

Рис. 1.28. Конструкция вытряхного (неразъеменого) кокиля для олюминиевой отливки: 1 – корпус кокиля, 2 – цапфы для поворота кокиля при выбивке отливки, 3 – вентиляционные отверстия, 4 – стержневая вставка , 5 – стержень с верхним нрибовидным знаком, 6 – стояк, 7 – литниковая воронка, 8 – выпоры.

а) б)

Рис. 1.29. Конструкции кокилей: а) – разъемного со стержнями: 1 – плита основания кокиля. 2 –левая полуформа, 3 – металлические стержни, 4 – отливка, 5 – правая полуформа; б) – с водяным охлаждением левой полуформы: 1- полость в левой полуформе для подачи в нее воды, 2 – левая полуформа, 3 – правая полуформа

Технологический процесс литья в кокиль требует специальной подготовки кокиля к заливке, и включает следующие операции:

очистку рабочей поверхности кокиля от остатков отработанного покрытия, загрязнений и ржавчины;

нанесение (пульверизатором или кистью) на предварительно подогретые рабочие поверхности кокиля специальных теплоизоляционных слоев и противопригарных красок;

нагрев или охлаждение кокиля до оптимальной (для каждого сплава) температуры в пределах 115—475 ° С;

сборку формы;

заливку расплава в форму;

охлаждение отливок до установленной температуры выбивки;

разборку кокиля с извлечением отливки.

Для удаления воздуха и газов из рабочих полостей кокилей широко используют естественные зазоры между элементами формы — разъемные и неразъемные стыки деталей кокиля. По этим стыкам устраивают газоотводные (вентиляционные) каналы глубиной 0,2—0,5 мм, выполняя их в виде рисок-насечек или тонких щелей. Глубокие полости вентилируются через специально устанавливаемые в стенках кокиля вентиляционные пробки и игольчатые вставки, имеющие газоотводные зазоры.

Благодаря более высоким теплофизическим характеристикам, стальной кокиль быстрее, чем песчаные формы, отводит теплоту. Температуропроводность стальной формы примерно в 40 раз больше, чем формы из сухой песчаной смеси  Кроме того, удельная объемная теплоемкость алюминиевого сплава вдвое больше теплоемкости песчаной формы и вдвое меньше удельной объемной теплоемкости кокиля. В частности, в результате действия всех этих факторов время остывания от температуры заливки до температуры начала кристаллизации при переходе от песчаной формы к кокилю сокращается более, чем в 600 раз.

Кроме того, удельная объемная теплоемкость алюминиевого сплава вдвое больше теплоемкости песчаной формы и вдвое меньше удельной объемной теплоемкости кокиля. В частности, в результате действия всех этих факторов время остывания от температуры заливки до температуры начала кристаллизации при переходе от песчаной формы к кокилю сокращается более, чем в 600 раз.

Рис. 1.30. Зависимости количества тепла, отведенного в стальной кокиль и в песчаную форму

На рис. 1.30 представлены зависимости количества теплоты, отведенного в песчаную и стальную литейные формы от времени. Расчеты проводились по формуле (1.48).

За равное время в металлическую форму отводится значительно большее количество теплоты, чем в песчаную.

Так (см. табл.1.2) коэффициенты аккумуляции тепла  сухой песчаной смеси и стали, соответственно, равны 0,49 и 13,24

сухой песчаной смеси и стали, соответственно, равны 0,49 и 13,24  , т.е. при прочих равных условиях в стальной кокиль будет отводится в 27 раз больше теплоты, чем в форму из сухой песчаной смеси (рис.1.30).

, т.е. при прочих равных условиях в стальной кокиль будет отводится в 27 раз больше теплоты, чем в форму из сухой песчаной смеси (рис.1.30).

При литье в металлические формы кристаллизация алюминиевой отливки происходит за очень малое время. При этом наиболее быстро кристаллизация осуществляется при прочих равных условиях при литье холодный стальной кокиль. При предварительном подогреве кокиля скорость кристаллизации отливки уменьшается (рис.1.31).

На рис. 1.31. представлены результаты расчета зависимости толщины затвердевшего слоя от времени (см. формулу 1.40) от времени для различных материалов и состояний литейной формы.

Рис. 1.31. Влияние материала литейной формы (стальной кокиль и сухая песчаная смесь) и температуры ее подогрева на зависимости толщины затвердевшего слоя от времени при литье алюминиевого кубика размерами 100 мм*100 мм*100 мм

С помощью толкателей извлекают отливки из кокиля. Металлический стержень извлекается из отливки до ее удаления из кокиля. После этого отливки подвергаются обрубке, в случае необходимости – очистке или термической обработке.

Операции технологического процесса литья в кокиль обычно механизированы и автоматизированы.

Наибольшую стойкость кокили имеют при изготовлении отливок из легкоплавких сплавов, имеющих, соответственно, меньшую температуру заливки металла в форму: цинковые, алюминиевые и магниевые сплавы. Наименьшую стойкость имеют кокили при изготовлении крупных стальных отливок.

Для повышения стойкости кокилей и регулирования скорости отвода тепла в крупносерийном и массовом производствах применяют литье в облицованные кокили. В этом случае кокиль выполняет роль опорной, упрочняющей части литейной формы. Рабочие поверхности литейной формы перед каждой заливкой покрываются (облицовываются) слоем песчано-смоляной смеси (толщиной 6-8 мм). Облицованные кокили исключают опасность быстрого охлаждения металла и связанные с этим недостатки. Этим методом изготавливают, например, из высокопролчного чугуна коленчатые валы дизельных двигателей [15].

Стойкость кокилей зависит от температуры заливки литейного сплава и размеров отливки (табл. 1.5, рис. 1.32) [15].

Таблица 1.5.

Рациональные температуры заливки различных сплавов

| Сплавы: | Цинко-вые | Алюми- Ниевые | Магниевые | Медные | Чугун | Сталь |

| Темпе-ратура залив-ки, °С: | 420 -480 | 660 -770 | 680-780 | 1000 — 1180 | 1280 — 1400 | 1420 — 1560 |

Рис. 1.32. Зависимости ориентировочной стойкости кокилей от температуры заливки сплавов (см. табл. 1.5.)

В связи с высокой скоростью затвердевания при литье в кокиль тонкостенных отливок возникают проблемы. В частности поверхности чугунных отливок отбеливаются, т.е. в поверхностном слое образуется цементит  , поверхности стальных легированных отливок — закаливаются, жидкотекучести сплава недостаточно для заполнения узких полостей литейной формы, увеличиваются усадочные раковины, возникают трещины в отливках и т.д.

, поверхности стальных легированных отливок — закаливаются, жидкотекучести сплава недостаточно для заполнения узких полостей литейной формы, увеличиваются усадочные раковины, возникают трещины в отливках и т.д.

Скорость отвода теплоты, а, следовательно, и интенсивность затвердевания отливки, а также ее отдельных частей регулируют температурой предварительного подогрева кокиля и толщиной теплоизоляционной краски.

Чтобы уменьшить слишком быстрый отвод тепла непосредственно после заливки в него расплавленного металла, кокиль предварительно нагревают. Однако это уменьшает теплоемкость кокиля. Поступающее в него тепло дополнительно прогревает кокиль, в связи с чем скорость отвода тепла со временем уменьшается. При изготовлении крупных отливок, чтобы сохранить скорость отвода тепла, а, следовательно, и скорость кристаллизации металла на оптимальном уровне, а также обеспечить возможность отвода большего количества тепла от охлаждаемого расплава и отливки, начиная с определенного момента времени, кокиль принудительно охлаждают проточной водой или продувкой воздухом (см. рис 1.29,б).

Охлаждение отливок и формы осуществляют до достижения температуры выбивки, соответствующей 0,6-0,8 температуры плавления сплава.

Преимуществами кокильного литья являются: возможность многократного использования форм; удобства автоматизации процесса труда; хорошие механические свойства отливок, обусловленные их мелкозернистой структурой, формирующейся в условиях интенсивного теплообмена между отливкой и кокилем; высокая геометрическая точность размеров и малая шероховатость поверхности отливок; снижение припусков на механическую обработку; сокращение расхода формовочной смеси.

Высокая прочность кокиля позволяет изготовлять отливки с точными размерами, меньшими припусками на механическую обработку, чем при литье в песчаные формы.

Литье в кокиль обеспечивает точность размеров отливок 5-8 класса и шероховатость поверхности 4-6 класса, что близко к показателям отливок, изготавливаемых по выплавляемым моделям и под давлением. Литьем в кокиль получают отливки из чугуна, стали, алюминиевых, магниевых и других сплавов в серийном и массовом производствах.

Недостатками литья в кокиль являются: трудоемкость изготовления кокилей, их высокая стоимость, отсутствие податливости, особенно при получении сложных фасонных отливок из легированных сталей и тугоплавких металлов. Кокильное литье применяется в массовом и серийном производстве для изготовления отливок из чугуна, стали, цветных сплавов с толщиной стенок от3 до100 мм, массой от нескольких граммов до нескольких сотен килограммов.

refac.ru

Реферат: Литье в кокиль

Московский Госудорственный Авиационный Технологический Университет имени К.Э.Циолковского

Кафедра: Технология литейного производства

Литье в кокиль

Студент группы 1МТСВ-3-8 Мошкин Ю.Б.

Преподаватель Бобрышев Б.Н.

Москва, 1995 год.

СУЩНОСТЬ ПРОЦЕССА. ОСНОВНЫЕ ОПЕРАЦИИ.

ОБЛАСТЬ ИСПОЛЬЗОВАНИЯ

Кокиль - металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. Таким образом, сущность литья в кокили состоит в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки.

Кокиль рис. обычно состоит из двух полуформ 1, плиты 2, вставок 10. Полуформы взаимно центрируются штырями 8, и перед заливкой их соединяют замками 9. Размеры рабочей полости 13 кокиля больше размеров отливки на величину усадки сплава. Полости и отверстия в отливке могут быть выполнены металлическими 11 или песчаными 6 стержнями, извлекаемыми из отливки после ее затвердевания и охлаждения до заданной температуры. Расплав заливают в кокиль через литниковую систему 7, выполненную в его стенках, а питание массивных узлов отливки осуществляется из прибылей (питающих выпоров) 3. При заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные выпоры 4, пробки 5, каналы 12, образующие вентиляционную систему кокиля. Основные элементы кокиля - полуформы, плиты, вставки, стержни т. д.- обычно изготовляют из чугуна или стали. Выше рассмотрен кокиль простой конструкции, но в практике используют кокили различных, весьма сложных конструкций.

Основные операции технологического процесса. Перед заливкой расплава новый кокиль подготовляют к работе: поверхность рабочей полости и разъем тщательно очищают от следов загрязнений, ржавчины, масла; проверяют легкость перемещения подвижных частей, точность их центрирования, надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят слой огнеупорного покрытия облицовки и краски. Состав облицовок и красок зависит в основном от заливаемого сплава, а их толщина - от требуемой скорости охлаждения отливки: чем толще слой огнеупорного покрытия, тем медленнее охлаждается отливка. Вместе с тем слой огнеупорного покрытия предохраняет рабочую поверхность формы от резкого повышения ее температуры при заливке, расплавлении и схватывании с металлом отливки. Таким образом, облицовки и краски выполняют две функции: защищают поверхность кокиля от резкого нагрева и схватывания с отливкой и позволяют регулировать скорость охлаждения отливки, а значит, и процессы ее затвердевания, влияющие на свойства металла отливки. Перед нанесением огнеупорного покрытия кокиль нагревают газовыми горелками или электрическими нагревателями до температуры 423 - 453 К. Краски наносят на кокиль обычно в виде водной суспензии через пульверизатор. Капли водной суспензии, попадая на поверхность нагретого кокиля, испаряются, а огнеупорная составляющая ровным слоем покрывает поверхность.

После нанесения огнеупорного покрытия кокиль нагревают до рабочей температуры, зависящий в основном от состава заливаемого сплава, толщины стенки отливки, ее размеров, требуемых свойств. Обычно температура нагрева кокиля перед заливкой 473 - 623 К.Затем в кокиль устанавливают песчаные или керамические стержни если таковые необходимы для получения отливки; половины кокиля соединяют и скрепляют специальными зажимами, а при установке кокиля на кокильной машине с помощью ее механизма запирания, после чего заливают расплав в кокиль. Часто в процессе затвердевания и охлаждения отливки, после того как отливка приобретет достаточную прочность, металлические стержни <подрывают>, т.е. частично извлекают из отливки до ее извлечения из кокиля. Это делают для того, чтобы уменьшить обжатие усаживающейся отливкой металлического стержня и обеспечить его извлечение из отливки. После охлаждения отливки до заданной температуры кокиль раскрывают, окончательно извлекают металлический стержень и удаляют отливку из кокиля. Из отливки выбивают песчаный стержень, обрезают литники, прибыли, выпоры, контролируют качество отливки. Затем цикл повторяется.

Перед повторением цикла осматривают рабочую поверхность кокиля, плоскость разъема. Обычно огнеупорную краску наносят на рабочую поверхность кокиля 1 - 2 раза в смену, изредка восстанавливая ее в местах, где она отслоилась от рабочей поверхности. После этого при необходимости, что чаще бывает при литье тонкостенных отливок или сплавов с низкой жидкотекучестью, кокиль подогревают до рабочей температуры, так как за время извлечения отливки и окраски рабочей поверхности он охлаждается. Если же отливка достаточно массивная, то, наоборот, кокиль может нагреваться ее теплотой до температуры большей, чем требуемая рабочая, и перед следующей заливкой его охлаждают. Для этого в кокиле предусматривают специальные системы охлаждения.

Как видно, процесс литья в кокиль - малооперационный. Манипуляторные операции достаточно просты и кратковременны, а лимитирующей по продолжительности операцией является охлаждение отливки в форме до заданной температуры. Практически все операции могут быть выполнены механизмами машины или автоматической установки, что является существенным преимуществом способа, и, конечно, самое главное - исключается трудоемкий и материалоемкий процесс изготовления формы: кокиль используется многократно.

Особенности формирования и качество отливок. Кокиль - металлическая форма, обладающая по сравнению с песчаной значительно большей теплопроводностью, теплоемкостью, прочностью, практически нулевыми газопроницаемостью и газотворностью. Эти свойства материала кокиля обусловливают рассмотренные ниже особенности его взаимодействия с металлом отливки.

1. Высокая эффективность теплового взаимодействия между отливкой и формой: расплав и затвердевающая отливка охлаждаются в кокиле быстрее, чем в песчаной форме, т.е. при одинаковых гидростатическом напоре и температуре заливаемого расплава заполняемость кокиля обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность металла отливок. Однако в отливках из чугуна, получаемых в кокилях, вследствие особенностей кристаллизации часто образуются карбиды, ферритографитная эвтектика, отрицательно влияющие на свойства чугуна: снижается ударная вязкость, износостойкость, резко возрастает твердость в отбеленном поверхностном слое, что затрудняет обработку резанием таких отливок и приводит к необходимости подвергать их термической обработке (отжигу) для устранения отбела.

2. Кокиль практически неподатлив у более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из формы, может вызвать появление внутренних напряжений, коробление и трещины в отливке.

Однако размеры рабочей полости кокиля могут быть выполнены значительно точнее, чем песчаной формы. При литье в кокиль отсутствуют погрешности, вызываемые расталкиванием модели, упругими и остаточными деформациями песчаной формы, снижающими точность ее рабочей полости и соответственно отливки. Поэтому отливки в кокилях получаются более точными. Точность отливок в кокилях обычно соответствует 12 - 15-ам квалитетам по СТ СЭВ 145 - 75. При этом точность по 12-му квалитету возможна для размеров, расположенных в одной части формы. Точность размеров, расположенных в двух и более частях формы, а также оформляемых подвижными частями формы, ниже. Коэффициент точности отливок по массе достигает 0.71, что обеспечивает возможность уменьшения припусков на обработку резанием.

3. Физико-химическое взаимодействие металла отливки и кокиля минимально, что способствует повышению качества поверхности отливки. Отливки в кокиль не имеют пригара. Шероховатость поверхности отливок определяется составами облицовок и красок, наносимых на поверхность рабочей полости формы, и соответствует Rz=80-18 мкм, но может быть и меньше.

4. Кокиль практически газонепроницаем, но и газотворность его минимальна и определяется в основном составами огнеупорных покрытий, наносимых на поверхность рабочей полсти. Однако газовые раковины в кокильных отливках - явление не редкое. Причины их появления различны, но в любом случае расположение отливки в форме, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля при заливке.

Эффективность производства и область применения. Эффективность производства отливок в кокилъ, как, впрочем, и других способов литья, зависит от того, насколько полно и правильно инженер-литейщик использует преимущества этого процесса, учитывает его особенности и недостатки и условиях конкретного производства. Ниже приведены преимущества литья в кокиль на основе производственного опыта.

1. Повышение производительности труда в результате исключения трудоемких операций смесеприготовления, формовки, очистки отливок от пригара. Поэтому использование литья в кокили, по данным различных предприятий, позволяет в 2 - 3 раза повысить производительность труда в литейном цехе, снизить капитальные затраты при строительстве новых цехов и реконструкции существующих за счет сокращения требуемых производственных площадей, расходов на оборудование, очистные сооружения, увеличить съем отливок с 1 м2 площади цеха.

2. Повышение качества отливки, обусловленное использованием металлической формы, повышение стабильности показателей качества: механических свойств, структуры, плотности, шероховатости, точности размеров отливок.

3. Устранение или уменьшение объема вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, общее оздоровление и улучшение условий труда, меньшее загрязнение окружающей Среды.

4. Механизация и автоматизация процесса изготовления отливки, обусловленная многократностью использования кокиля. Для получения отливок заданного качества легче осуществить автоматическое регулирование технологических параметров процесса. Автоматизация процесса позволяет улучшить качество отливок, повысить эффективность производства, изменить характер труда литейщика-оператора, управляющего работой таких комплексов.

Недостатки литья в кокиль:

1. Высокая стоимость кокиля, сложность и трудоемкость его изготовления.

2. Ограниченная стойкость кокиля, измеряемая числом годных отливок, которые можно получить в данном кокиле. От стойкости кокиля зависит экономическая эффективность процесса.

3. Сложность получения отливок с поднутрениями, для выполнения которых необходимо усложнять конструкцию формы - делать дополнительные разъемы, использовать вставки, разъемные металлические или песчаные стержни.

4. неподатливый кокиль приводит к появлению в отливках напряжений, а иногда к трещинам.

Этот способ литья применяют как правило в серийных и массовых производствах.

Эффективность литья в кокиль обычно определяют в сравнении с литьем в песчаные формы. Экономический эффект достигается благодаря устранению формовочной смеси, повышению качества отливок, их точности, уменьшению припусков на обработку, снижению трудоемкости очистки и обдувки отливок, механизации и автоматизации основных операций и, как следствие, повышению производительности и улучшению условий труда.

Литье в кокиль следует отнести к трудо- и материалосберегающим, малооперационным и малоотходным технологическим процессам, улучшающим условия труда в литейных цехах и уменьшающим вредное воздействие на окружающую среду.

Классификация конструкций кокилей. В зависимости от расположения поверхности разъема кокили бывают: неразъемные, с вертикальной плоскостью разъема, с горизонтальной плоскостью разъема, со сложной поверхностью разъема.

Неразъемные, или вытряхные, кокили применяют, когда конструкция отливки позволяет удалить из плоскости кокиля без его разъема.

Кокили с вертикальной плоскостью разъема состоят из двух и более полуформ. Отливка может располагаться целиком в одной из половин кокиля, в двух половинах кокиля, одновременно в двух половинах кокиля и в нижней плите.

Кокили с горизонтальным разъемом применяют преимущественно для простых по конфигурации, а также крупногабаритных отливок.

Кокили со сложной (комбинированной) поверхностью разъема используют для изготовления отливок сложной конфигурации.

В зависимости от способа охлаждения различают кокили с воздушным, жидкостным и с комбинированным охлаждением. Воздушное охлаждение используют для малотеплонагруженных кокилей. Водяное охлаждение используют обычно для высокотеплонагруженных кокилей, а также для повышения скорости охлаждения отливки или ее отдельных частей.

К основным конструктивным элементам кокилей относят:

Формообразующие элементы - половины кокилей, нижние плиты, вставки, стержни, конструктивные элементы - выталкиватели, плиты выталкивателей, запирающие механизмы, системы нагрева и охлаждения кокиля и отдельных его частей, вентиляционную систему, центрирующие штыри и втулки.

Корпус кокиля или его половины выполняют коробчатыми, с ребрами жесткости. Толщина стенки кокиля зависит от состава заливаемого сплава и его температуры, размеров и толщины стенки отливки, материала, из которого изготовляется кокиль, конструкции кокиля. Толщина стенки кокиля должна быть достаточной, чтобы обеспечить заданный режим охлаждения отливки, достаточную жесткость кокиля и минимальное его коробление при нагреве теплотой залитого расплава, стойкость против растекания.

Стержни в кокилях могут быть песчаными и металлическими. Песчаные стержни для кокильных отливок должны обладать пониженной газотворностью и повышенной поверхностной прочностью. Первое требование обусловлено трудностями удаления газовиз кокиля; второе - взаимодействием знаковых частей стержней с кокилем, в результате чего отдельные песчинки могут попасть в полость кокиля и образовать засоры в отливке. Стержневые смеси и технологические процессы изготовления песчаных стержней могут быть различными.

Металлические стержни применяют, когда это позволяет конструкция отливки и технологические свойства сплава. Использование металлических стержней дает возможность повысить скорость затвердевания отливки, сократить продолжительность цикла ее изготовления. Однако при использовании металических стержней возрастают напряжения в отливках, возможно появление трещин.

Вентиляционная система обеспечивает направленное вытеснение воздуха из кокиля расплавом. Для выхода воздуха используют открытые выпоры, прибыли, зазоры по плоскости разъема и между подвижными частями кокиля и специальные вентиляционные каналы. В местных углублениях формы при заполнении их расплавом могут образовываться воздушные мешки. В этих местах в стенке кокиля устанавливают вентиляционные пробки. При выборе места установки вентиляционных пробок необходимо учитывать последовательность заполнения формы расплавом.

Центрирующие элементы - контрольные штыри и втулки - предназначены для точной фиксации половин кокиля при его сборке. Обычно их количество не превышает двух. Их располагают в диагонально расположенных углах кокиля.

Запирающие механизмы предназначены для предотвращения раскрытия кокиля и исключения прорыва расплава по его разъему при заполнении, а также для обеспечения точности отливок.

Системы нагрева и охлаждения предназначены для поддержания заданного температурного режима кокиля. Применяют электрический и газовый обогрев. Первый используется для общего нагрева кокиля, второй более удобен для общего и местного нагрева.

Отливки из алюминиевых сплавов

Литейные свойства. Литейные алюминиевые сплавы разделяются на пять групп. Наилучшими литейными свойствами обладают сплавы 1 группы - силумины. Они имеют хорошую жидкотекучесть, небольшую (0.9-1%) линейную усадку, стойки к образованию трещин, достаточно герметичны. Эти сплавы склонны к образованию грубой крупнозернистой эвтектики в структуре отливки и растворению газов.

Сплавы 2 группы - медистые силумины. Эти сплавы обладают достаточно хорошими литейными свойствами и более высокой прочностью, чем силумины, менее склонны к образованию газовой пористости в отливках.

Сплавы 3 - 5 групп имеют худшие литейные свойства - пониженную жидкотекучесть, повышенную усадку (до 1.3%), склонны к образованию трещин, рыхлот и пористости в отливках. Получение отливок из этих сплавов требует строгого соблюдения технологии режимов, обеспечения хорошего заполнения формы, питания отливок при затвердевании.

Влияние кокиля на свойства отливок. Интенсивное охлаждение расплава отливок в кокиле увеличивает скорость ее затвердевания, что благоприятно влияет на структуру - измельчается зерно твердого раствора, эвтектики и вторичных фаз. Структура силуминов, отлитых в кокиль, близка к структуре модифицированных сплавов; снижается опасность появления газовой и газоусадочной уменьшается вредное влияние железа и других примесей. Это позволяет допускать большое содержание железа в алюминиевых отливках, получаемых в кокилях, по сравнению с отливками в песчаные формы. Все это способствует повышению механических свойств отливок, их герметичности.

Кокили для литья алюминиевых сплавов применяют массивные, толстостенные. Такие кокили имеют высокую стойкость и большую тепловую инерцию: после нагрева до рабочей температуры они охлаждаются медленно.

Положение отливки в форме должно способствовать ее направленному затвердеванию: Тонкие части отливки располагают внизу, а массивные вверху, устанавливая на них прибыли и питающие выпоры.

Литниковая система обеспечивает спокойное, плавное поступление расплава в полость формы, надежное улавливание окисных пленок, шлаковых включений и предотвратить их образование в каналах литниковой системы и полости кокиля, способствовать направленному затвердеванию и питанию массивных узлов отливки.

Используют литноковые системы с поводом расплава сверху, снизу, сбоку, комбинированные и ярусные.

Для получения качественных отливок скорость движения расплава должна убывать от сечения стояка к питателю. Поэтому для отливок из алюминиевых сплавов применяют расширяющиеся литниковые системы с соотношением:

fс : fк : fп = 1 : 2 : 3 или 1 : 2 : 4, где fс : fк : fп - площади поперечного сечения стояка, коллектора, питателя.

Для крупных (50 - 70 кг) и высоких (750 мм) отливок fс : fк : fп = 1 : 3 : 4 или 1 : 3 : 5.

Технологические режимы литья назначают в зависимости от свойств сплава, конфигурации отливки и предъявляемых к ней требований. Для регулирования скорости отвода теплоты от различных частей отливки толщину и свойства огнеупорных покрытий в различных частях кокиля часто делают различными. Для окраски в этих случаях используют трафареты. Поверхности каналов литниковой системы покрывают более толстым слоем красок с пониженной теплопроводностью, а поверхности прибыльных частей иногда оклеивают тонколистовым асбестом. Продолжительность выдержки отливки в кокиле назначают с учетом ее размеров и массы. Обычно отливки охлаждают в форме до температуры 650 К. Продолжительность охлаждения отливки до температуры выбивки определяют расчетом по специальным формулам и окончательно корректируют при доводке технологического процесса.

Литье в кокиль является одним из наиболее широко применяемых видов литья в настоящее время. Из-за автоматизации технологического процесса, литье в кокиль становится наиболее экономически выгодным при изготовлении больших партий отливок или начале серийного производство конкретной детали.

www.yurii.ru

Реферат: Литье в кокиль.

Московский Госудорственный Авиационный Технологический Университет имени К.Э.ЦиолковскогоКафедра: Технология литейного производства

Литье в кокиль

Студент группы 1МТСВ-3-8 Мошкин Ю.Б.

Преподаватель Бобрышев Б.Н.

Москва, 1995 год.

СУЩНОСТЬ ПРОЦЕССА. ОСНОВНЫЕ ОПЕРАЦИИ.

ОБЛАСТЬ ИСПОЛЬЗОВАНИЯ

Кокиль - металлическая форма, которая заполняется расплавом поддействием гравитационных сил. В отличие от разовой песчаной формы кокильможет быть использован многократно. Таким образом, сущность литья вкокили состоит в применении металлических материалов для изготовлениямногократно используемых литейных форм, металлические части которыхсоставляют их основу и формируют конфигурацию и свойства отливки.

Кокиль рис. обычно состоит из двух полуформ 1, плиты 2, вставок 10.Полуформы взаимно центрируются штырями 8, и перед заливкой их соединяютзамками 9. Размеры рабочей полости 13 кокиля больше размеровотливки на величину усадки сплава. Полости и отверстия в отливке могутбыть выполнены металлическими 11 или песчаными 6 стержнями,извлекаемыми из отливки после ее затвердевания и охлаждения до заданнойтемпературы. Расплав заливают в кокиль через литниковую систему 7,выполненную в его стенках, а питание массивных узлов отливкиосуществляется из прибылей (питающих выпоров) 3. При заполнении кокилярасплавом воздух и газы удаляются из его рабочей полости черезвентиляционные выпоры 4, пробки 5, каналы 12, образующие вентиляционнуюсистему кокиля. Основные элементы кокиля - полуформы, плиты, вставки,стержни т. д.- обычно изготовляют из чугуна или стали. Выше рассмотренкокиль простой конструкции, но в практике используют кокили различных,весьма сложных конструкций.

Основные операции технологического процесса. Перед заливкой расплавановый кокиль подготовляют к работе: поверхность рабочей полости и разъемтщательно очищают от следов загрязнений, ржавчины, масла; проверяютлегкость перемещения подвижных частей, точность их центрирования,надежность крепления. Затем на поверхность рабочей полости иметаллических стержней наносят слой огнеупорного покрытия облицовки икраски. Состав облицовок и красок зависит в основном от заливаемогосплава, а их толщина - от требуемой скорости охлаждения отливки: чемтолще слой огнеупорного покрытия, тем медленнее охлаждается отливка.Вместе с тем слой огнеупорного покрытия предохраняет рабочую поверхностьформы от резкого повышения ее температуры при заливке, расплавлении исхватывании с металлом отливки. Таким образом, облицовки и краскивыполняют две функции: защищают поверхность кокиля от резкого нагрева исхватывания с отливкой и позволяют регулировать скорость охлажденияотливки, а значит, и процессы ее затвердевания, влияющие на свойстваметалла отливки. Перед нанесением огнеупорного покрытия кокиль нагреваютгазовыми горелками или электрическими нагревателями до температуры 423 -453 К. Краски наносят на кокиль обычно в виде водной суспензии черезпульверизатор. Капли водной суспензии, попадая на поверхность нагретогококиля, испаряются, а огнеупорная составляющая ровным слоем покрываетповерхность.

После нанесения огнеупорного покрытия кокиль нагревают до рабочейтемпературы, зависящий в основном от состава заливаемого сплава, толщиныстенки отливки, ее размеров, требуемых свойств. Обычно температуранагрева кокиля перед заливкой 473 - 623 К. Затем в кокиль устанавливаютпесчаные или керамические стержни если таковые необходимы для полученияотливки; половины кокиля соединяют и скрепляют специальными зажимами, апри установке кокиля на кокильной машине с помощью ее механизмазапирания, после чего заливают расплав в кокиль. Часто в процессезатвердевания и охлаждения отливки, после того как отливка приобрететдостаточную прочность, металлические стержни , т.е. частичноизвлекают из отливки до ее извлечения из кокиля. Это делают для того,чтобы уменьшить обжатие усаживающейся отливкой металлического стержня иобеспечить его извлечение из отливки. После охлаждения отливки дозаданной температуры кокиль раскрывают, окончательно извлекаютметаллический стержень и удаляют отливку из кокиля. Из отливки выбиваютпесчаный стержень, обрезают литники, прибыли, выпоры, контролируюткачество отливки. Затем цикл повторяется.

Перед повторением цикла осматривают рабочую поверхность кокиля,плоскость разъема. Обычно огнеупорную краску наносят на рабочуюповерхность кокиля 1 - 2 раза в смену, изредка восстанавливая ее вместах, где она отслоилась от рабочей поверхности. После этого принеобходимости, что чаще бывает при литье тонкостенных отливок илисплавов с низкой жидкотекучестью, кокиль подогревают до рабочейтемпературы, так как за время извлечения отливки и окраски рабочейповерхности он охлаждается. Если же отливка достаточно массивная, то,наоборот, кокиль может нагреваться ее теплотой до температуры большей,чем требуемая рабочая, и перед следующей заливкой его охлаждают. Дляэтого в кокиле предусматривают специальные системы охлаждения.

Как видно, процесс литья в кокиль - малооперационный. Манипуляторныеоперации достаточно просты и кратковременны, а лимитирующей попродолжительности операцией является охлаждение отливки в форме дозаданной температуры. Практически все операции могут быть выполненымеханизмами машины или автоматической установки, что являетсясущественным преимуществом способа, и, конечно, самое главное -исключается трудоемкий и материалоемкий процесс изготовления формы:кокиль используется многократно.

Особенности формирования и качество отливок. Кокиль - металлическая форма, обладающая по сравнению с песчаной значительно большейтеплопроводностью, теплоемкостью, прочностью, практически нулевымигазопроницаемостью и газотворностью. Эти свойства материала кокиляобусловливают рассмотренные ниже особенности его взаимодействия сметаллом отливки.

1. Высокая эффективность теплового взаимодействия между отливкой иформой: расплав и затвердевающая отливка охлаждаются в кокиле быстрее,чем в песчаной форме, т.е. при одинаковых гидростатическом напоре итемпературе заливаемого расплава заполняемость кокиля обычно хуже, чемпесчаной формы. Это осложняет получение в кокилях отливок из сплавов спониженной жидкотекучестью и ограничивает минимальную толщину стенок иразмеры отливок. Вместе с тем повышенная скорость охлажденияспособствует получению плотных отливок с мелкозернистой структурой, чтоповышает прочность и пластичность металла отливок. Однако в отливках изчугуна, получаемых в кокилях, вследствие особенностей кристаллизациичасто образуются карбиды, ферритографитная эвтектика, отрицательновлияющие на свойства чугуна: снижается ударная вязкость,износостойкость, резко возрастает твердость в отбеленном поверхностномслое, что затрудняет обработку резанием таких отливок и приводит кнеобходимости подвергать их термической обработке (отжигу) дляустранения отбела.

2. Кокиль практически неподатлив у более интенсивно препятствует усадкеотливки, что затрудняет извлечение ее из формы, может вызвать появлениевнутренних напряжений, коробление и трещины в отливке.

Однако размеры рабочей полости кокиля могут быть выполнены значительноточнее, чем песчаной формы. При литье в кокиль отсутствуют погрешности,вызываемые расталкиванием модели, упругими и остаточными деформациямипесчаной формы, снижающими точность ее рабочей полости и соответственноотливки. Поэтому отливки в кокилях получаются более точными. Точностьотливок в кокилях обычно соответствует 12 - 15-ам квалитетам по СТ СЭВ145 - 75. При этом точность по 12-му квалитету возможна для размеров,расположенных в одной части формы. Точность размеров, расположенных вдвух и более частях формы, а также оформляемых подвижными частями формы,ниже. Коэффициент точности отливок по массе достигает 0.71, чтообеспечивает возможность уменьшения припусков на обработку резанием.

3. Физико-химическое взаимодействие металла отливки и кокиля минимально,что способствует повышению качества поверхности отливки. Отливки вкокиль не имеют пригара. Шероховатость поверхности отливок определяетсясоставами облицовок и красок, наносимых на поверхность рабочей полостиформы, и соответствует Rz=80-18 мкм, но может быть и меньше.

4. Кокиль практически газонепроницаем, но и газотворность его минимальнаи определяется в основном составами огнеупорных покрытий, наносимых наповерхность рабочей полсти. Однако газовые раковины в кокильных отливках- явление не редкое. Причины их появления различны, но в любом случаерасположение отливки в форме, способ подвода расплава и вентиляционнаясистема должны обеспечивать удаление воздуха и газов из кокиля призаливке.

Эффективность производства и область применения. Эффективностьпроизводства отливок в кокилъ, как, впрочем, и других способов литья,зависит от того, насколько полно и правильно инженер-литейщик используетпреимущества этого процесса, учитывает его особенности и недостатки иусловиях конкретного производства. Ниже приведены преимущества литья вкокиль на основе производственного опыта.

1. Повышение производительности труда в результате исключения трудоемкихопераций смесеприготовления, формовки, очистки отливок от пригара.Поэтому использование литья в кокили, по данным различных предприятий,позволяет в 2 - 3 раза повысить производительность труда в литейномцехе, снизить капитальные затраты при строительстве новых цехов иреконструкции существующих за счет сокращения требуемых производственныхплощадей, расходов на оборудование, очистные сооружения, увеличить съемотливок с 1 м2 площади цеха.

2. Повышение качества отливки, обусловленное использованиемметаллической формы, повышение стабильности показателей качества:механических свойств, структуры, плотности, шероховатости, точностиразмеров отливок.

3. Устранение или уменьшение объема вредных для здоровья операцийвыбивки форм, очистки отливок от пригара, их обрубки, общее оздоровлениеи улучшение условий труда, меньшее загрязнение окружающей Среды.

4. Механизация и автоматизация процесса изготовления отливки,обусловленная многократностью использования кокиля. Для полученияотливок заданного качества легче осуществить автоматическоерегулирование технологических параметров процесса. Автоматизацияпроцесса позволяет улучшить качество отливок, повысить эффективностьпроизводства, изменить характер труда литейщика-оператора, управляющегоработой таких комплексов.

Недостатки литья в кокиль:

1. Высокая стоимость кокиля, сложность и трудоемкость его изготовления.

2. Ограниченная стойкость кокиля, измеряемая числом годных отливок,которые можно получить в данном кокиле. От стойкости кокиля зависитэкономическая эффективность процесса.

3. Сложность получения отливок с поднутрениями, для выполнения которыхнеобходимо усложнять конструкцию формы - делать дополнительные разъемы,использовать вставки, разъемные металлические или песчаные стержни.

4. неподатливый кокиль приводит к появлению в отливках напряжений, аиногда к трещинам.

Этот способ литья применяют как правило в серийных и массовыхпроизводствах.

Эффективность литья в кокиль обычно определяют в сравнении с литьем впесчаные формы. Экономический эффект достигается благодаря устранениюформовочной смеси, повышению качества отливок, их точности, уменьшениюприпусков на обработку, снижению трудоемкости очистки и обдувки отливок,механизации и автоматизации основных операций и, как следствие,повышению производительности и улучшению условий труда.

Литье в кокиль следует отнести к трудо- и материалосберегающим,малооперационным и малоотходным технологическим процессам, улучшающимусловия труда в литейных цехах и уменьшающим вредное воздействие наокружающую среду.

Классификация конструкций кокилей. В зависимости от расположенияповерхности разъема кокили бывают: неразъемные, с вертикальнойплоскостью разъема, с горизонтальной плоскостью разъема, со сложнойповерхностью разъема.

Неразъемные, или вытряхные, кокили применяют, когда конструкция отливкипозволяет удалить из плоскости кокиля без его разъема.

Кокили с вертикальной плоскостью разъема состоят из двух и болееполуформ. Отливка может располагаться целиком в одной из половин кокиля,в двух половинах кокиля, одновременно в двух половинах кокиля и в нижнейплите.

Кокили с горизонтальным разъемом применяют преимущественно для простыхпо конфигурации, а также крупногабаритных отливок.

Кокили со сложной (комбинированной) поверхностью разъема используют дляизготовления отливок сложной конфигурации.

В зависимости от способа охлаждения различают кокили с воздушным,жидкостным и с комбинированным охлаждением. Воздушное охлаждениеиспользуют для малотеплонагруженных кокилей. Водяное охлаждениеиспользуют обычно для высокотеплонагруженных кокилей, а также дляповышения скорости охлаждения отливки или ее отдельных частей.

К основным конструктивным элементам кокилей относят:

Формообразующие элементы - половины кокилей, нижние плиты, вставки,стержни, конструктивные элементы - выталкиватели, плиты выталкивателей,запирающие механизмы, системы нагрева и охлаждения кокиля и отдельныхего частей, вентиляционную систему, центрирующие штыри и втулки.

Корпус кокиля или его половины выполняют коробчатыми, с ребрамижесткости. Толщина стенки кокиля зависит от состава заливаемого сплава иего температуры, размеров и толщины стенки отливки, материала, изкоторого изготовляется кокиль, конструкции кокиля. Толщина стенки кокилядолжна быть достаточной, чтобы обеспечить заданный режим охлажденияотливки, достаточную жесткость кокиля и минимальное его коробление принагреве теплотой залитого расплава, стойкость против растекания.

Стержни в кокилях могут быть песчаными и металлическими. Песчаныестержни для кокильных отливок должны обладать пониженной газотворностьюи повышенной поверхностной прочностью. Первое требование обусловленотрудностями удаления газовиз кокиля; второе - взаимодействием знаковыхчастей стержней с кокилем, в результате чего отдельные песчинки могутпопасть в полость кокиля и образовать засоры в отливке. Стержневые смесии технологические процессы изготовления песчаных стержней могут бытьразличными.

Металлические стержни применяют, когда это позволяет конструкция отливкии технологические свойства сплава. Использование металлических стержнейдает возможность повысить скорость затвердевания отливки, сократитьпродолжительность цикла ее изготовления. Однако при использованииметалических стержней возрастают напряжения в отливках, возможнопоявление трещин.

Вентиляционная система обеспечивает направленное вытеснение воздуха изкокиля расплавом. Для выхода воздуха используют открытые выпоры,прибыли, зазоры по плоскости разъема и между подвижными частями кокиля испециальные вентиляционные каналы. В местных углублениях формы призаполнении их расплавом могут образовываться воздушные мешки. В этихместах в стенке кокиля устанавливают вентиляционные пробки. При выбореместа установки вентиляционных пробок необходимо учитыватьпоследовательность заполнения формы расплавом.

Центрирующие элементы - контрольные штыри и втулки - предназначены дляточной фиксации половин кокиля при его сборке. Обычно их количество непревышает двух. Их располагают в диагонально расположенных углах кокиля.

Запирающие механизмы предназначены для предотвращения раскрытия кокиля иисключения прорыва расплава по его разъему при заполнении, а также дляобеспечения точности отливок.

Системы нагрева и охлаждения предназначены для поддержания заданноготемпературного режима кокиля. Применяют электрический и газовый обогрев.Первый используется для общего нагрева кокиля, второй более удобен дляобщего и местного нагрева.

Отливки из алюминиевых сплавов

Литейные свойства. Литейные алюминиевые сплавы разделяются на пятьгрупп. Наилучшими литейными свойствами обладают сплавы 1 группы -силумины. Они имеют хорошую жидкотекучесть, небольшую (0.9-1%) линейнуюусадку, стойки к образованию трещин, достаточно герметичны. Эти сплавысклонны к образованию грубой крупнозернистой эвтектики в структуреотливки и растворению газов.

Сплавы 2 группы - медистые силумины. Эти сплавы обладают достаточнохорошими литейными свойствами и более высокой прочностью, чем силумины,менее склонны к образованию газовой пористости в отливках.

Сплавы 3 - 5 групп имеют худшие литейные свойства - пониженнуюжидкотекучесть, повышенную усадку (до 1.3%), склонны к образованиютрещин, рыхлот и пористости в отливках. Получение отливок из этихсплавов требует строгого соблюдения технологии режимов, обеспеченияхорошего заполнения формы, питания отливок при затвердевании.

Влияние кокиля на свойства отливок. Интенсивное охлаждение расплаваотливок в кокиле увеличивает скорость ее затвердевания, что благоприятновлияет на структуру - измельчается зерно твердого раствора, эвтектики ивторичных фаз. Структура силуминов, отлитых в кокиль, близка к структуремодифицированных сплавов; снижается опасность появления газовой игазоусадочной уменьшается вредное влияние железа и других примесей. Этопозволяет допускать большое содержание железа в алюминиевых отливках,получаемых в кокилях, по сравнению с отливками в песчаные формы. Все этоспособствует повышению механических свойств отливок, их герметичности.

Кокили для литья алюминиевых сплавов применяют массивные, толстостенные.Такие кокили имеют высокую стойкость и большую тепловую инерцию: посленагрева до рабочей температуры они охлаждаются медленно.

Положение отливки в форме должно способствовать ее направленномузатвердеванию: Тонкие части отливки располагают внизу, а массивныевверху, устанавливая на них прибыли и питающие выпоры.

Литниковая система обеспечивает спокойное, плавное поступление расплавав полость формы, надежное улавливание окисных пленок, шлаковых включенийи предотвратить их образование в каналах литниковой системы и полостикокиля, способствовать направленному затвердеванию и питанию массивныхузлов отливки.

Используют литноковые системы с поводом расплава сверху, снизу, сбоку,комбинированные и ярусные.

Для получения качественных отливок скорость движения расплава должнаубывать от сечения стояка к питателю. Поэтому для отливок из алюминиевыхсплавов применяют расширяющиеся литниковые системы с соотношением:

fс : fк : fп = 1 : 2 : 3 или 1 : 2 : 4, где fс : fк : fп - площадипоперечного сечения стояка, коллектора, питателя.

Для крупных (50 - 70 кг) и высоких (750 мм) отливок fс : fк : fп = 1 : 3: 4 или 1 : 3 : 5.

Технологические режимы литья назначают в зависимости от свойств сплава,конфигурации отливки и предъявляемых к ней требований. Для регулированияскорости отвода теплоты от различных частей отливки толщину и свойстваогнеупорных покрытий в различных частях кокиля часто делают различными.Для окраски в этих случаях используют трафареты. Поверхности каналовлитниковой системы покрывают более толстым слоем красок с пониженнойтеплопроводностью, а поверхности прибыльных частей иногда оклеиваюттонколистовым асбестом. Продолжительность выдержки отливки в кокиленазначают с учетом ее размеров и массы. Обычно отливки охлаждают в формедо температуры 650 К. Продолжительность охлаждения отливки дотемпературы выбивки определяют расчетом по специальным формулам иокончательно корректируют при доводке технологического процесса.

Литье в кокиль является одним из наиболее широко применяемых видов литьяв настоящее время. Из-за автоматизации технологического процесса, литьев кокиль становится наиболее экономически выгодным при изготовлениибольших партий отливок или начале серийного производство конкретнойдетали.

geum.ru

Реферат - Литье в кокиль

Московский Госудорственный Авиационный Технологический Университет имени К.Э.Циолковского

Кафедра: Технология литейного производства

Литье в кокиль

Студент группы 1МТСВ-3-8 Мошкин Ю.Б.

Преподаватель Бобрышев Б.Н.

Москва, 1995 год.

СУЩНОСТЬ ПРОЦЕССА. ОСНОВНЫЕ ОПЕРАЦИИ.

ОБЛАСТЬ ИСПОЛЬЗОВАНИЯ

Кокиль - металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. Таким образом, сущность литья в кокили состоит в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки.

Кокиль рис. обычно состоит из двух полуформ 1, плиты 2, вставок 10. Полуформы взаимно центрируются штырями 8, и перед заливкой их соединяют замками 9. Размеры рабочей полости 13 кокиля больше размеров отливки на величину усадки сплава. Полости и отверстия в отливке могут быть выполнены металлическими 11 или песчаными 6 стержнями, извлекаемыми из отливки после ее затвердевания и охлаждения до заданной температуры. Расплав заливают в кокиль через литниковую систему 7, выполненную в его стенках, а питание массивных узлов отливки осуществляется из прибылей (питающих выпоров) 3. При заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные выпоры 4, пробки 5, каналы 12, образующие вентиляционную систему кокиля. Основные элементы кокиля - полуформы, плиты, вставки, стержни т. д.- обычно изготовляют из чугуна или стали. Выше рассмотрен кокиль простой конструкции, но в практике используют кокили различных, весьма сложных конструкций.

Основные операции технологического процесса. Перед заливкой расплава новый кокиль подготовляют к работе: поверхность рабочей полости и разъем тщательно очищают от следов загрязнений, ржавчины, масла; проверяют легкость перемещения подвижных частей, точность их центрирования, надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят слой огнеупорного покрытия облицовки и краски. Состав облицовок и красок зависит в основном от заливаемого сплава, а их толщина - от требуемой скорости охлаждения отливки: чем толще слой огнеупорного покрытия, тем медленнее охлаждается отливка. Вместе с тем слой огнеупорного покрытия предохраняет рабочую поверхность формы от резкого повышения ее температуры при заливке, расплавлении и схватывании с металлом отливки. Таким образом, облицовки и краски выполняют две функции: защищают поверхность кокиля от резкого нагрева и схватывания с отливкой и позволяют регулировать скорость охлаждения отливки, а значит, и процессы ее затвердевания, влияющие на свойства металла отливки. Перед нанесением огнеупорного покрытия кокиль нагревают газовыми горелками или электрическими нагревателями до температуры 423 - 453 К. Краски наносят на кокиль обычно в виде водной суспензии через пульверизатор. Капли водной суспензии, попадая на поверхность нагретого кокиля, испаряются, а огнеупорная составляющая ровным слоем покрывает поверхность.

После нанесения огнеупорного покрытия кокиль нагревают до рабочей температуры, зависящий в основном от состава заливаемого сплава, толщины стенки отливки, ее размеров, требуемых свойств. Обычно температура нагрева кокиля перед заливкой 473 - 623 К. Затем в кокиль устанавливают песчаные или керамические стержни если таковые необходимы для получения отливки; половины кокиля соединяют и скрепляют специальными зажимами, а при установке кокиля на кокильной машине с помощью ее механизма запирания, после чего заливают расплав в кокиль. Часто в процессе затвердевания и охлаждения отливки, после того как отливка приобретет достаточную прочность, металлические стержни <подрывают>, т.е. частично извлекают из отливки до ее извлечения из кокиля. Это делают для того, чтобы уменьшить обжатие усаживающейся отливкой металлического стержня и обеспечить его извлечение из отливки. После охлаждения отливки до заданной температуры кокиль раскрывают, окончательно извлекают металлический стержень и удаляют отливку из кокиля. Из отливки выбивают песчаный стержень, обрезают литники, прибыли, выпоры, контролируют качество отливки. Затем цикл повторяется.

Перед повторением цикла осматривают рабочую поверхность кокиля, плоскость разъема. Обычно огнеупорную краску наносят на рабочую поверхность кокиля 1 - 2 раза в смену, изредка восстанавливая ее в местах, где она отслоилась от рабочей поверхности. После этого при необходимости, что чаще бывает при литье тонкостенных отливок или сплавов с низкой жидкотекучестью, кокиль подогревают до рабочей температуры, так как за время извлечения отливки и окраски рабочей поверхности он охлаждается. Если же отливка достаточно массивная, то, наоборот, кокиль может нагреваться ее теплотой до температуры большей, чем требуемая рабочая, и перед следующей заливкой его охлаждают. Для этого в кокиле предусматривают специальные системы охлаждения.

Как видно, процесс литья в кокиль - малооперационный. Манипуляторные операции достаточно просты и кратковременны, а лимитирующей по продолжительности операцией является охлаждение отливки в форме до заданной температуры. Практически все операции могут быть выполнены механизмами машины или автоматической установки, что является существенным преимуществом способа, и, конечно, самое главное - исключается трудоемкий и материалоемкий процесс изготовления формы: кокиль используется многократно.

Особенности формирования и качество отливок. Кокиль - металлическая форма, обладающая по сравнению с песчаной значительно большей теплопроводностью, теплоемкостью, прочностью, практически нулевыми газопроницаемостью и газотворностью. Эти свойства материала кокиля обусловливают рассмотренные ниже особенности его взаимодействия с металлом отливки.

1. Высокая эффективность теплового взаимодействия между отливкой и формой: расплав и затвердевающая отливка охлаждаются в кокиле быстрее, чем в песчаной форме, т.е. при одинаковых гидростатическом напоре и температуре заливаемого расплава заполняемость кокиля обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность металла отливок. Однако в отливках из чугуна, получаемых в кокилях, вследствие особенностей кристаллизации часто образуются карбиды, ферритографитная эвтектика, отрицательно влияющие на свойства чугуна: снижается ударная вязкость, износостойкость, резко возрастает твердость в отбеленном поверхностном слое, что затрудняет обработку резанием таких отливок и приводит к необходимости подвергать их термической обработке (отжигу) для устранения отбела.

2. Кокиль практически неподатлив у более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из формы, может вызвать появление внутренних напряжений, коробление и трещины в отливке.

Однако размеры рабочей полости кокиля могут быть выполнены значительно точнее, чем песчаной формы. При литье в кокиль отсутствуют погрешности, вызываемые расталкиванием модели, упругими и остаточными деформациями песчаной формы, снижающими точность ее рабочей полости и соответственно отливки. Поэтому отливки в кокилях получаются более точными. Точность отливок в кокилях обычно соответствует 12 - 15-ам квалитетам по СТ СЭВ 145 - 75. При этом точность по 12-му квалитету возможна для размеров, расположенных в одной части формы. Точность размеров, расположенных в двух и более частях формы, а также оформляемых подвижными частями формы, ниже. Коэффициент точности отливок по массе достигает 0.71, что обеспечивает возможность уменьшения припусков на обработку резанием.

3. Физико-химическое взаимодействие металла отливки и кокиля минимально, что способствует повышению качества поверхности отливки. Отливки в кокиль не имеют пригара. Шероховатость поверхности отливок определяется составами облицовок и красок, наносимых на поверхность рабочей полости формы, и соответствует Rz=80-18 мкм, но может быть и меньше.

4. Кокиль практически газонепроницаем, но и газотворность его минимальна и определяется в основном составами огнеупорных покрытий, наносимых на поверхность рабочей полсти. Однако газовые раковины в кокильных отливках - явление не редкое. Причины их появления различны, но в любом случае расположение отливки в форме, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля при заливке.

Эффективность производства и область применения. Эффективность производства отливок в кокилъ, как, впрочем, и других способов литья, зависит от того, насколько полно и правильно инженер-литейщик использует преимущества этого процесса, учитывает его особенности и недостатки и условиях конкретного производства. Ниже приведены преимущества литья в кокиль на основе производственного опыта.

1. Повышение производительности труда в результате исключения трудоемких операций смесеприготовления, формовки, очистки отливок от пригара. Поэтому использование литья в кокили, по данным различных предприятий, позволяет в 2 - 3 раза повысить производительность труда в литейном цехе, снизить капитальные затраты при строительстве новых цехов и реконструкции существующих за счет сокращения требуемых производственных площадей, расходов на оборудование, очистные сооружения, увеличить съем отливок с 1 м2 площади цеха.

2. Повышение качества отливки, обусловленное использованием металлической формы, повышение стабильности показателей качества: механических свойств, структуры, плотности, шероховатости, точности размеров отливок.

3. Устранение или уменьшение объема вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, общее оздоровление и улучшение условий труда, меньшее загрязнение окружающей Среды.