Конструкция основных элементов двигателя

К основным элементам конструкции авиационного поршневого Двигателя относятся: цилиндры, поршни, шатуны, коленчатый вал, редуктор, механизм газораспределения, нагнетатель и картер.

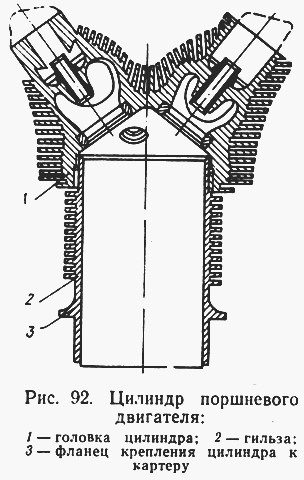

Цилиндр двигателя, представляющий собой рабочую камеру, состоит из головки и гильзы (рис. 92), соединенных с помощью резьбы. Для лучшего oxлаждения цилиндра на головке и гильзе выполняется оребрение, что значительно увеличивает площадь поверхности отвода тепла.

В головке цилиндра имеются отверстия под впускной и выпускной клапаны.

Внутренняя поверхность гильзы цилиндра, называемая зеркалом цилиндра, тщательно обработана и отполирована. Крепление цилиндра к картеру осуществляется с помощью фланца, выполненного в нижней части гильзы.

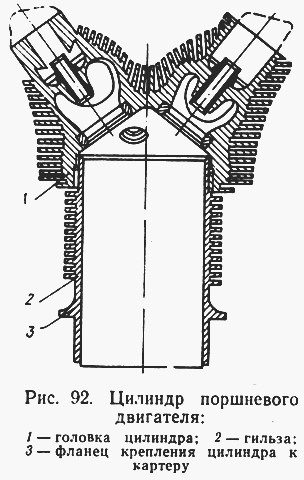

Восприятие давления газов в цилиндре осуществляется поршнем. Дальнейшая передача сил газа на коленчатый вал происходит через шатун. Поршень (рис. 93) выполняется полым и имеет поперечное отверстие под поршневой палец, с помощью которого поршень соединяется с шатуном. На боковой поверхности поршня проточены четыре канавки в верхней части и одна — в нижней. В трех верхних канавках расположены уплотнительные кольца, герметизирующие внутреннюю полость цилиндра. В четвертой канавке (с отверстиями) устанавливаются два маслоуплотнительных кольца,

а в нижней — одно маслоуплотнительное кольцо. Эти кольца предотвращают попадание масла из картера в цилиндр. Образование же масляной пленки благодаря такому расположению маслоуплотнительных колец способствует уменьшению сил трения при возвратно-поступательном движении поршня в цилиндре.

Связующим звеном между коленчатым валом и поршнем является шатун (рис. 94). Шатун звездообразного двигателя состоит из одного главного и нескольких прицепных шатунов. Прицепные шатуны соединяются с главным шатуном шарнирно на пальцах. Пальцы размещаются в отверстиях двух щек, расположенных на нижней головке главного шатуна, под равными углами. Главный шатун выполняется неразъемным и представляет собой стержень двутаврового сечения, соединяющий верхнюю (поршневую) и нижнюю (кривошипную) головки с отверстиями. В отверстие нижней головки вставляется втулка кривошипа коленчатого вала.

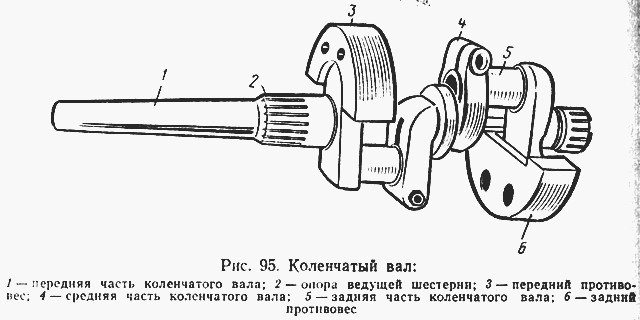

Коленчатый вал двигателя (рис. 95) служит для передачи работы поршня на воздушный винт через редуктор и обеспечивает перемещение поршней во время нерабочих ходов. Кроме того, коленчатый вал приводит в действие агрегаты, обеспечивающие работу двигателя и самолетных систем (гидронасосы, генераторы и др.). Коленчатый вал двигателя с двумя рядами цилиндров состоит из передней, средней и задней частей и имеет два колена. Вал изготовляется полым. Внутренняя полость используется в качестве масломагистрали.

На валу имеются противовесы, предназначенные для уравновешивания сил инерции двигателя. Установка коленчатого вала в картере осуществляется на трех подшипниках.

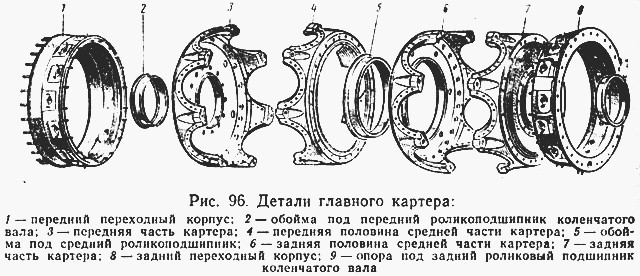

Картер является силовым корпусом двигателя (рис. 96). К нему снаружи крепятся цилиндры и агрегаты, обеспечивающие работу двигателя. Картер состоит из нескольких частей, количество которых зависит от числа рядов цилиндров. Внутри картера устанавливаются подшипники (опоры) коленчатого вала.

На картере имеются кронштейны, с помощью которых двигатель крепится к подмоторной раме на самолете.

Механизм газораспределения предназначен для обеспечения своевременного открытия и закрытия впускных и выпускных клапанов в соответствии с определенным порядком работы цилиндров двигателя. Схема механизма газораспределения приведена на рис. 97.

Механизм газораспределения состоит из кулачковой шайбы с опорой, толкателей, перемещающихся в направляющих, тяг, рычагов и клапанов. Кулачковая шайба приводится в движение от коленчатого вала при помощи зубчатой передачи, размещенной на картере. Заданный режим работы клапанов обеспечивается выбором профиля и расположением кулачка на кулачковой шайбе.

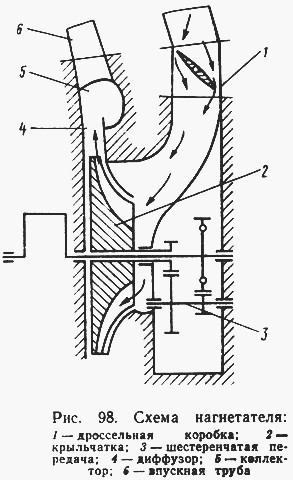

Для поддержания мощности двигателя на необходимом уровне с подъемом летательного аппарата на высоту на двигателях устанавливаются нагнетатели, позволяющие подавать воздух в цилиндры под давлением выше атмосферного. Нагнетатель состоит из крыльчатки, диффузора и механизма привода (рис. 98). Воздух, поступающий в двигатель, подводится к крыльчатке, которая приводится во вращение коленчатым валом через шестеренчатую передачу. Далее воздух поступает в диффузор, коллектор и в цилиндры.

При вращении крыльчатки под действием центробежных сил скорость и давление воздуха увеличиваются. На выходе из крыльчатки воздух обладает большой кинетической энергией. Для превращения кинетической энергии воздуха в потенциальную энергию давления устанавливается диффузор, где происходит снижение скорости воздуха и, следовательно, увеличение его давления. Окончательное давление наддува устанавливается в коллекторе, где происходит дальнейшее уменьшение скорости воздуха. Для получения большей мощности стремятся увеличить число оборотов коленчатого вала. Если эти обороты передать на воздушный винт, то коэффициент полезного действия (к. п. д.) последнего будет незначительным, так как высокий к. п. д. достигается при скорости концов лопастей, меньшей скорости звука. Для снижения числа оборо-

тов воздушного винта по сравнению с числом оборотов коленчатого вала предназначен редуктор. Редуктор состоит из неподвижной шестерни, сателлитов и ведущей шестерни (рис. 99).

При работе двигателя ведущая шестерня поворачивает сателлиты, заставляя их обкатываться вокруг неподвижной шестерни и вести за собой оси и, следовательно, вал воздушного винта. Из-за сложного движения сателлитов, напоминающего движение планет солнечной системы, редуктор такого типа получил название «планетарного». Такие редукторы отличаются компактностью и их габариты хорошо вписываются в размеры носка картера.

Используемая литература: "Основы авиации" авторы: Г.А. Никитин, Е.А. Баканов

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Цель расчета процесса сжатия – определение давления <img border=«0» width=«20» height=«24» src=«ref-1_1495684433-103.coolpic» v:shapes="_x0000_i1064"> и температуры <img border=«0» width=«19» height=«24» src=«ref-1_1495684536-104.coolpic» v:shapes="_x0000_i1065"> газов в конце этого процесса.

1. Давление в конце такта сжатия:

<img border=«0» width=«273» height=«25» src=«ref-1_1495684640-487.coolpic» v:shapes="_x0000_i1066">

2. Температура в конце такта сжатия:

<img border=«0» width=«235» height=«25» src=«ref-1_1495685127-385.coolpic» v:shapes="_x0000_i1067">

1.5 Расчет процесса сгорания

Цель расчета процесса сгорания – определение максимальных значений давления <img border=«0» width=«20» height=«24» src=«ref-1_1495685512-103.coolpic» v:shapes="_x0000_i1068"> и температуры <img border=«0» width=«19» height=«24» src=«ref-1_1495685615-102.coolpic» v:shapes="_x0000_i1069"> газов при сгорании топлива.

1. Температура <img border=«0» width=«19» height=«24» src=«ref-1_1495685615-102.coolpic» v:shapes="_x0000_i1070"> газов определим из уравнения сгорания, полученного на основании первого принципа термодинамики:

<img border=«0» width=«317» height=«72» src=«ref-1_1495685819-804.coolpic» v:shapes="_x0000_i1071">, где <img border=«0» width=«25» height=«25» src=«ref-1_1495686623-120.coolpic» v:shapes="_x0000_i1072"> — низшая теплота сгорания топлива с учетом условий, при которых протекает процесс сгорания. <img border=«0» width=«505» height=«41» src=«ref-1_1495686743-902.coolpic» v:shapes="_x0000_i1073">; <img border=«0» width=«13» height=«21» src=«ref-1_1495687645-90.coolpic» v:shapes="_x0000_i1074"> — коэффициент эффективного выделения теплоты. Примем <img border=«0» width=«60» height=«21» src=«ref-1_1495687735-155.coolpic» v:shapes="_x0000_i1075">;

<img border=«0» width=«25» height=«24» src=«ref-1_1495687890-116.coolpic» v:shapes="_x0000_i1076"> – теоретически необходимое количество воздуха для сгорания <img border=«0» width=«25» height=«19» src=«ref-1_1495688006-105.coolpic» v:shapes="_x0000_i1077"> топлива. <img border=«0» width=«424» height=«45» src=«ref-1_1495688111-1016.coolpic» v:shapes="_x0000_i1078"> Действительное количество воздуха для сгорания 1кг топлива будет составлять: <img border=«0» width=«211» height=«41» src=«ref-1_1495689127-442.coolpic» v:shapes="_x0000_i1079">. <img border=«0» width=«77» height=«45» src=«ref-1_1495689569-252.coolpic» v:shapes="_x0000_i1080"> — действительный коэффициент молекулярного изменения, где <img border=«0» width=«20» height=«24» src=«ref-1_1495689821-103.coolpic» v:shapes="_x0000_i1081"> — химический коэффициент молекулярного изменения.

Для случая <img border=«0» width=«37» height=«19» src=«ref-1_1495689924-115.coolpic» v:shapes="_x0000_i1082"> определяем

<img border=«0» width=«548» height=«83» src=«ref-1_1495690039-1469.coolpic» v:shapes="_x0000_i1083">. Тогда: <img border=«0» width=«172» height=«41» src=«ref-1_1495691508-433.coolpic» v:shapes="_x0000_i1084">. <img border=«0» width=«44» height=«24» src=«ref-1_1495691941-138.coolpic» v:shapes="_x0000_i1085"> — средняя молярная теплоемкость газов в интервале температур от 0 до <img border=«0» width=«16» height=«24» src=«ref-1_1495692079-95.coolpic» v:shapes="_x0000_i1086">. <img border=«0» width=«223» height=«24» src=«ref-1_1495692174-358.coolpic» v:shapes="_x0000_i1087"> Тогда <img border=«0» width=«449» height=«41» src=«ref-1_1495692532-814.coolpic» v:shapes="_x0000_i1088">. <img border=«0» width=«508» height=«85» src=«ref-1_1495693346-1459.coolpic» v:shapes="_x0000_i1089"> Подставим все известные величины в исходное уравнение: <img border=«0» width=«496» height=«44» src=«ref-1_1495694805-1013.coolpic» v:shapes="_x0000_i1090"> Решим данное уравнение с помощью программного пакета MathCAD 13.

<img border=«0» width=«560» height=«60» src=«ref-1_1495695818-5933.coolpic» v:shapes="_x0000_i1091"> Расчет температуры <img border=«0» width=«16» height=«24» src=«ref-1_1495701751-94.coolpic» v:shapes="_x0000_i1092"> в пакете MathCAD 13

В результате получим: <img border=«0» width=«83» height=«25» src=«ref-1_1495701845-203.coolpic» v:shapes="_x0000_i1093">, <img border=«0» width=«81» height=«24» src=«ref-1_1495702048-193.coolpic» v:shapes="_x0000_i1094">

2. Определим максимальное давление сгорания <img border=«0» width=«352» height=«45» src=«ref-1_1495702241-705.coolpic» v:shapes="_x0000_i1095">

1.6 Расчёт процесса расширения

Цель расчёта процесса расширения – определение давления <img border=«0» width=«21» height=«24» src=«ref-1_1495702946-105.coolpic» v:shapes="_x0000_i1096"> и температуры <img border=«0» width=«21» height=«24» src=«ref-1_1495703051-103.coolpic» v:shapes="_x0000_i1097"> в конце такта расширения.

1. Находим давление в конце такта расширения: <img border=«0» width=«223» height=«44» src=«ref-1_1495703154-553.coolpic» v:shapes="_x0000_i1098"> 2.Находим температуру в конце такта расширения: <img border=«0» width=«195» height=«44» src=«ref-1_1495703707-496.coolpic» v:shapes="_x0000_i1099">

продолжение --PAGE_BREAK--1.7 Определение индикаторных параметров двигателя

1. Индикаторное давление

<img border=«0» width=«332» height=«51» src=«ref-1_1495704203-814.coolpic» v:shapes="_x0000_i1100">, где <img border=«0» width=«15» height=«17» src=«ref-1_1495705017-94.coolpic» v:shapes="_x0000_i1101"> — коэффициент полноты (скругления) индикаторной диаграммы. Примем <img border=«0» width=«60» height=«21» src=«ref-1_1495705111-160.coolpic» v:shapes="_x0000_i1102">. <img border=«0» width=«180» height=«45» src=«ref-1_1495705271-479.coolpic» v:shapes="_x0000_i1103"> — степень повышения давления. Тогда: <img border=«0» width=«535» height=«51» src=«ref-1_1495705750-1213.coolpic» v:shapes="_x0000_i1104"> 2. Определяем индикаторный КПД. <img border=«0» width=«553» height=«51» src=«ref-1_1495706963-1386.coolpic» v:shapes="_x0000_i1105"> 3. Удельный индикаторный расход топлива равен <img border=«0» width=«325» height=«45» src=«ref-1_1495708349-734.coolpic» v:shapes="_x0000_i1106">.

1.8 Определение эффективных параметров двигателя

1. Среднее эффективное давление <img border=«0» width=«275» height=«24» src=«ref-1_1495709083-407.coolpic» v:shapes="_x0000_i1107">,

где <img border=«0» width=«120» height=«67» src=«ref-1_1495709490-399.coolpic» v:shapes="_x0000_i1108"> — коэффициент, оценивающий долю индикаторной мощности, затраченной на привод нагнетателя.

Эффективный КПД нагнетателя: <img border=«0» width=«261» height=«25» src=«ref-1_1495709889-441.coolpic» v:shapes="_x0000_i1109"> <img border=«0» width=«19» height=«24» src=«ref-1_1495710330-100.coolpic» v:shapes="_x0000_i1110"> — теоретически необходимое количество воздуха для сгорания 1кг топлива, <img border=«0» width=«120» height=«41» src=«ref-1_1495710430-344.coolpic» v:shapes="_x0000_i1111">.

Тогда <img border=«0» width=«248» height=«63» src=«ref-1_1495710774-710.coolpic» v:shapes="_x0000_i1112">. Среднее давление механических потерь <img border=«0» width=«35» height=«24» src=«ref-1_1495711484-129.coolpic» v:shapes="_x0000_i1113"> характеризует мощность, затраченную на преодоление сил трения, на привод вспомогательных механизмов и агрегатов и на “насосные” потери.

Для определения <img border=«0» width=«35» height=«24» src=«ref-1_1495711484-129.coolpic» v:shapes="_x0000_i1114"> пользуются эмпирическими уравнениями, полученными на основании экспериментальных данных. <img border=«0» width=«275» height=«53» src=«ref-1_1495711742-727.coolpic» v:shapes="_x0000_i1115">, где <img border=«0» width=«527» height=«24» src=«ref-1_1495712469-770.coolpic» v:shapes="_x0000_i1116">

<img border=«0» width=«383» height=«53» src=«ref-1_1495713239-926.coolpic» v:shapes="_x0000_i1117"> Среднее эффективное давление: <img border=«0» width=«320» height=«24» src=«ref-1_1495714165-494.coolpic» v:shapes="_x0000_i1118"> 2. Механический КПД <img border=«0» width=«188» height=«45» src=«ref-1_1495714659-495.coolpic» v:shapes="_x0000_i1119"> 3. Значение эффективного КПД <img border=«0» width=«228» height=«24» src=«ref-1_1495715154-388.coolpic» v:shapes="_x0000_i1120"> 4. Удельный эффективный расход топлива <img border=«0» width=«327» height=«45» src=«ref-1_1495715542-730.coolpic» v:shapes="_x0000_i1121">

1.9 Определение геометрических параметров двигателя

1. Рабочий объем цилиндра двигателя <img border=«0» width=«387» height=«45» src=«ref-1_1495716272-862.coolpic» v:shapes="_x0000_i1122"> 2. Определяем диаметр цилиндра <img border=«0» width=«17» height=«16» src=«ref-1_1495717134-93.coolpic» v:shapes="_x0000_i1123"> и ход поршня <img border=«0» width=«15» height=«19» src=«ref-1_1495717227-91.coolpic» v:shapes="_x0000_i1124">. Обозначим отношение <img border=«0» width=«49» height=«41» src=«ref-1_1495717318-170.coolpic» v:shapes="_x0000_i1125">. Тогда <img border=«0» width=«141» height=«44» src=«ref-1_1495717488-350.coolpic» v:shapes="_x0000_i1126">, откуда <img border=«0» width=«81» height=«47» src=«ref-1_1495717838-299.coolpic» v:shapes="_x0000_i1127">.

Значение m принимаем по прототипу <img border=«0» width=«69» height=«20» src=«ref-1_1495718137-173.coolpic» v:shapes="_x0000_i1128">. <img border=«0» width=«181» height=«49» src=«ref-1_1495718310-522.coolpic» v:shapes="_x0000_i1129">. 3. Ход поршня <img border=«0» width=«216» height=«20» src=«ref-1_1495718832-348.coolpic» v:shapes="_x0000_i1130">.

4. Общий рабочий объем двигателя <img border=«0» width=«201» height=«25» src=«ref-1_1495719180-369.coolpic» v:shapes="_x0000_i1131">

5. Проверяем правильность расчетов основных размеров двигателя <img border=«0» width=«415» height=«41» src=«ref-1_1495719549-816.coolpic» v:shapes="_x0000_i1132">. 2. Динамический расчет

Цель динамического расчета состоит в построении по данным теплового расчета индикаторной диаграммы и нахождении сил, действующих на все звенья кривошипно-шатунного механизма.

Выполнение динамического расчета авиационного поршневого двигателя связано с довольно большим объемом расчетной работы, поэтому целесообразно проводить его на ЭВМ. Особенность такого расчета – учет в нем главного динамического эффекта, создаваемого прицепными механизмами, — сил второго порядка. Динамический расчет звездообразного двигателя без учета этих сил неприемлем, поскольку при этом создается ложное впечатление об уравновешенности механизма и о запасах прочности коленчатого вала, редуктора и воздушного винта.

продолжение --PAGE_BREAK--2.1 Допущения

1. Учитываем только силы избыточного давления газов на поршень и силы инерции КШМ.

2. Индикаторные диаграммы во всех цилиндрах считаем одинаковыми. Теоретические диаграммы корректируем только в точке, соответствующей концу сгорания.

В конце сжатия и расширения диаграммы не корректируем. Считаем, что в течение насосных ходов газовые силы пренебрежимо малы по сравнению с силами инерции КШМ. Поэтому в тактах всасывания и выхлопа газовые силы считаем равными нулю.

3. Предполагаем геометрическое подобие деталей КШМ проектируемого двигателя и прототипа.

4. Для расчета сил инерции реальное распределение масс в КШМ приводим к расчетной схеме, в которой все массы считаем точечными, сосредоточенными на осях поршневых пальцев и оси шатунной шейки коленчатого вала.

5. Приведенные массы поступательно-движущихся частей в цилиндре с главным и прицепным шатунами считаем одинаковыми.

6. Отличия в кинематике и динамике прицепных механизмов от центрального не учитываем вплоть до заключительного этапа динамического расчета. На заключительном этапе динамического расчета учитываем главный динамический эффект, создаваемый прицепными механизмами.2.2 Определение основных размеров КШМ Схема кривошипно-шатунного механизма с прицепными шатунами показана на рисунке 2. <img border=«0» width=«403» height=«265» src=«ref-1_1495720365-7667.coolpic» v:shapes="_x0000_i1133">

Рисунок 2 Схема кривошипно-шатунного механизма с прицепными шатунами. Ход поршня <img border=«0» width=«79» height=«20» src=«ref-1_1495728032-184.coolpic» v:shapes="_x0000_i1134"> и радиус кривошипа <img border=«0» width=«172» height=«41» src=«ref-1_1495728216-387.coolpic» v:shapes="_x0000_i1135"> найдены в тепловом расчете.

Основные размеры центрального КШМ вполне определяются радиусом <img border=«0» width=«16» height=«16» src=«ref-1_1495728603-91.coolpic» v:shapes="_x0000_i1136"> и длиной шатуна <img border=«0» width=«15» height=«16» src=«ref-1_1495728694-88.coolpic» v:shapes="_x0000_i1137">. Отношение <img border=«0» width=«45» height=«41» src=«ref-1_1495728782-163.coolpic» v:shapes="_x0000_i1138"> принимаем таким же как и у прототипа, <img border=«0» width=«68» height=«20» src=«ref-1_1495728945-165.coolpic» v:shapes="_x0000_i1139">. Тогда длина шатуна: <img border=«0» width=«172» height=«44» src=«ref-1_1495729110-434.coolpic» v:shapes="_x0000_i1140">. Угол прицепа: <img border=«0» width=«241» height=«41» src=«ref-1_1495729544-482.coolpic» v:shapes="_x0000_i1141"> Радиусы прицепов <img border=«0» width=«12» height=«13» src=«ref-1_1495730026-82.coolpic» v:shapes="_x0000_i1142"> прицепных шатунов в различных цилиндрах неодинаковы. Из условия геометрического подобия следует, что <img border=«0» width=«288» height=«45» src=«ref-1_1495730108-626.coolpic» v:shapes="_x0000_i1143">.

В звездообразных двигателях при одинаковой длине прицепных шатунов всегда минимальным получается радиус прицепа шатунов, которые работают в цилиндрах, противоположных главному. Для семицилиндровых двигателей – это 4-й и 5-й цилиндры. Длину прицепного шатуна определяем по формуле: <img border=«0» width=«212» height=«47» src=«ref-1_1495730734-474.coolpic» v:shapes="_x0000_i1144">, где <img border=«0» width=«20» height=«24» src=«ref-1_1495731208-100.coolpic» v:shapes="_x0000_i1145"> — угол между плоскостью симметрии главного шатуна и rmin.

<img border=«0» width=«433» height=«44» src=«ref-1_1495731308-927.coolpic» v:shapes="_x0000_i1146">. Радиус остальных прицепов находим по формуле: <img border=«0» width=«241» height=«47» src=«ref-1_1495732235-604.coolpic» v:shapes="_x0000_i1147">, где <img border=«0» width=«56» height=«19» src=«ref-1_1495732839-134.coolpic» v:shapes="_x0000_i1148">. <img border=«0» width=«545» height=«47» src=«ref-1_1495732973-1223.coolpic» v:shapes="_x0000_i1149"> Результаты расчета сводим в таблицу 1 Таблица 1 Радиусы прицепов шатунов

<img border=«0» width=«13» height=«19» src=«ref-1_1495734196-89.coolpic» v:shapes="_x0000_i1150">

1

2

3

<img border=«0» width=«15» height=«24» src=«ref-1_1495734285-91.coolpic» v:shapes="_x0000_i1151">

0,078

0,79

0,076

2.3 Разнос масс КШМ с прицепными шатунами

1. Каждый прицепной шатун заменяют двумя массами, одна из которых <img border=«0» width=«24» height=«24» src=«ref-1_1495734376-106.coolpic» v:shapes="_x0000_i1152"> сосредотачивается на оси поршневого пальца, а другая <img border=«0» width=«24» height=«24» src=«ref-1_1495734482-106.coolpic» v:shapes="_x0000_i1153"> – на оси прицепного шатуна.

2. Под “приведенным” главным шатуном (рисунок 3) понимают собственно главный шатун плюс массы пальцев прицепных шатунов <img border=«0» width=«28» height=«24» src=«ref-1_1495734588-110.coolpic» v:shapes="_x0000_i1154"> и массы <img border=«0» width=«28» height=«24» src=«ref-1_1495734698-112.coolpic» v:shapes="_x0000_i1155">, сосредоточенные на осях этих пальцев. Обозначим<img border=«0» width=«104» height=«24» src=«ref-1_1495734810-220.coolpic» v:shapes="_x0000_i1156">; <img border=«0» width=«137» height=«27» src=«ref-1_1495735030-372.coolpic» v:shapes="_x0000_i1157">. Приведенный главный шатун заменяем массами МПШ, сосредоточенной на оси поршневого пальца, и <img border=«0» width=«32» height=«24» src=«ref-1_1495735402-124.coolpic» v:shapes="_x0000_i1158">, сосредоточенной на оси шатунной шейки. Величины <img border=«0» width=«32» height=«24» src=«ref-1_1495735526-125.coolpic» v:shapes="_x0000_i1159"> и <img border=«0» width=«32» height=«24» src=«ref-1_1495735402-124.coolpic» v:shapes="_x0000_i1160"> определяем из формул:

<img border=«0» width=«269» height=«52» src=«ref-1_1495735775-632.coolpic» v:shapes="_x0000_i1161">,

<img border=«0» width=«116» height=«24» src=«ref-1_1495736407-236.coolpic» v:shapes="_x0000_i1162">. <img border=«0» width=«315» height=«268» src=«ref-1_1495736643-10693.coolpic» v:shapes="_x0000_i1163">

Рисунок 3 – Схема приведения масс главного шатуна. 3. Приведенная масса поступательно-движущихся частей.

Эта масса различна в цилиндрах с главным шатуном и с прицепным.

В цилиндре с прицепным шатуном <img border=«0» width=«99» height=«24» src=«ref-1_1495747336-215.coolpic» v:shapes="_x0000_i1164">, где <img border=«0» width=«21» height=«24» src=«ref-1_1495747551-101.coolpic» v:shapes="_x0000_i1165"> – масса комплекта поршня;

<img border=«0» width=«24» height=«24» src=«ref-1_1495734376-106.coolpic» v:shapes="_x0000_i1166"> – часть массы прицепного шатуна, отнесенная к оси поршневого пальца.

В цилиндре с главным шатуном <img border=«0» width=«99» height=«24» src=«ref-1_1495747758-210.coolpic» v:shapes="_x0000_i1167"> 4. Приведенная масса вращательно-движущихся частей

<img border=«0» width=«107» height=«24» src=«ref-1_1495747968-231.coolpic» v:shapes="_x0000_i1168">, где <img border=«0» width=«25» height=«24» src=«ref-1_1495748199-115.coolpic» v:shapes="_x0000_i1169">- масса вращательно-движущихся частей;

<img border=«0» width=«32» height=«24» src=«ref-1_1495735402-124.coolpic» v:shapes="_x0000_i1170"> — часть массы шатуна;

<img border=«0» width=«25» height=«24» src=«ref-1_1495748438-114.coolpic» v:shapes="_x0000_i1171">– приведенная масса кривошипа.

продолжение --PAGE_BREAK--2.4 Силы инерции

Силы инерции поступательно-движущихся масс переменны по величине и направлению и действуют по осям цилиндров. Силу инерции в цилиндре с главным шатуном находят из уравнения: <img border=«0» width=«272» height=«27» src=«ref-1_1495748552-467.coolpic» v:shapes="_x0000_i1172">, а силу инерции в цилиндре с прицепным шатуном – из уравнения: <img border=«0» width=«88» height=«25» src=«ref-1_1495749019-203.coolpic» v:shapes="_x0000_i1173">, где <img border=«0» width=«31» height=«24» src=«ref-1_1495749222-113.coolpic» v:shapes="_x0000_i1174"> — ускорения масс <img border=«0» width=«29» height=«23» src=«ref-1_1495749335-121.coolpic» v:shapes="_x0000_i1175"> и <img border=«0» width=«31» height=«24» src=«ref-1_1495749456-127.coolpic» v:shapes="_x0000_i1176">.

Силы инерции вращательно-движущихся масс находят по формулам: <img border=«0» width=«95» height=«25» src=«ref-1_1495749583-221.coolpic» v:shapes="_x0000_i1177">,

<img border=«0» width=«92» height=«25» src=«ref-1_1495749804-212.coolpic» v:shapes="_x0000_i1178">. Силы <img border=«0» width=«37» height=«21» src=«ref-1_1495750016-124.coolpic» v:shapes="_x0000_i1179">, постоянные по модулю, приложены к оси шатунной шейки и направлены по радиусу кривошипа. 2.5 Построение верхней петли индикаторной диаграммы

Согласно принятым ранее допущениям считаем, что в такте наполнения и выхлопа разность абсолютных давлений в цилиндре и картере равна нулю. Абсолютные давления в тактах сжатия и расширения меняются по политропам. Сгорание происходит при постоянном объеме. В конце сгорания давление составляет 0.85 от расчетного. Расширение заканчивается скачкообразным падением давления в НМТ от расчетного <img border=«0» width=«20» height=«24» src=«ref-1_1495750140-103.coolpic» v:shapes="_x0000_i1180"> до давления в картере <img border=«0» width=«21» height=«24» src=«ref-1_1495750243-109.coolpic» v:shapes="_x0000_i1181">.

Таким образом, расчету подлежат только давления в ходе расширения и сжатия, определяемые по формуле: <img border=«0» width=«105» height=«51» src=«ref-1_1495750352-339.coolpic» v:shapes="_x0000_i1182">, где <img border=«0» width=«36» height=«24» src=«ref-1_1495750691-125.coolpic» v:shapes="_x0000_i1183"> — давление в НМТ;

<img border=«0» width=«19» height=«24» src=«ref-1_1495750816-105.coolpic» v:shapes="_x0000_i1184"> – полный объем цилиндра, <img border=«0» width=«373» height=«44» src=«ref-1_1495750921-721.coolpic» v:shapes="_x0000_i1185"> <img border=«0» width=«16» height=«17» src=«ref-1_1495751642-93.coolpic» v:shapes="_x0000_i1186"> – текущий объем над поршнем, <img border=«0» width=«305» height=«48» src=«ref-1_1495751735-779.coolpic» v:shapes="_x0000_i1187">, где <img border=«0» width=«381» height=«44» src=«ref-1_1495752514-714.coolpic» v:shapes="_x0000_i1188">

<img border=«0» width=«13» height=«15» src=«ref-1_1495753228-84.coolpic» v:shapes="_x0000_i1189"> – показатель политропы (в процессе сжатия <img border=«0» width=«56» height=«20» src=«ref-1_1495753312-145.coolpic» v:shapes="_x0000_i1190">, в процессе расширения <img border=«0» width=«57» height=«20» src=«ref-1_1495753457-146.coolpic» v:shapes="_x0000_i1191">). После подстановки получим: <img border=«0» width=«340» height=«101» src=«ref-1_1495753603-1131.coolpic» v:shapes="_x0000_i1192">. Вычисления выполнены с помощью пакета Microsoft EXCEL, полученные данные занесены в таблицу 1 Таблица 1 – Давления и объемы в ходе расширения и сжатия

Сжатие

Расширение

<img border=«0» width=«27» height=«20» src=«ref-1_1495754734-107.coolpic» v:shapes="_x0000_i1193">

<img border=«0» width=«67» height=«24» src=«ref-1_1495754841-178.coolpic» v:shapes="_x0000_i1194">

<img border=«0» width=«63» height=«25» src=«ref-1_1495755019-177.coolpic» v:shapes="_x0000_i1195">

<img border=«0» width=«27» height=«20» src=«ref-1_1495754734-107.coolpic» v:shapes="_x0000_i1196">

<img border=«0» width=«69» height=«25» src=«ref-1_1495755303-183.coolpic» v:shapes="_x0000_i1197">

<img border=«0» width=«64» height=«27» src=«ref-1_1495755486-183.coolpic» v:shapes="_x0000_i1198">

180

89267

0,00312

360

1119735

0,00048

190

86819

0,00318

370

862225

0,00058

200

80365

0,00337

380

488627

0,00089

210

72102

0,00365

390

273784

0,00136

220

64068

0,00399

400

167575

0,00196

230

57477

0,00432

410

113280

0,00261

240

52823

0,00460

420

83752

0,00327

250

50251

0,00477

430

66934

0,00386

260

49855

0,00480

440

57259

0,00433

270

51896

0,00466

450

52023

0,00465

280

57000

0,00435

460

49884

0,00480

290

66478

0,00388

470

50197

0,00478

300

82961

0,00329

480

52692

0,00461

310

111869

0,00264

490

57271

0,00433

320

164913

0,00198

500

63797

0,00400

330

268448

0,00138

510

71794

0,00367

340

477973

0,00090

520

80081

0,00338

350

847071

0,00059

530

86642

0,00319

360

1119735

0,00048

540

89265

0,00312

продолжение --PAGE_BREAK--2.6 Суммарная сила, действующая на поршень

Под суммарной силой, действующей на поршень, понимают сумму газовой силы и силы инерции <img border=«0» width=«85» height=«25» src=«ref-1_1495755669-190.coolpic» v:shapes="_x0000_i1199">,

где <img border=«0» width=«20» height=«23» src=«ref-1_1495755859-102.coolpic» v:shapes="_x0000_i1200"> — сила давления газов на поршень, <img border=«0» width=«128» height=«44» src=«ref-1_1495755961-308.coolpic» v:shapes="_x0000_i1201">

<img border=«0» width=«16» height=«17» src=«ref-1_1495756269-91.coolpic» v:shapes="_x0000_i1202"> — абсолютное давление в цилиндре,

<img border=«0» width=«21» height=«23» src=«ref-1_1495756360-107.coolpic» v:shapes="_x0000_i1203"> — абсолютное давление в картере,

<img border=«0» width=«19» height=«25» src=«ref-1_1495756467-101.coolpic» v:shapes="_x0000_i1204"> — сила инерции поступательно-движущихся масс.

2.7 Силы, действующие в центральном КШМ

В центральном КЩМ действуют силы, показанные на рисунке 4. Причем они имеют положительные значения. При направлении, противоположном указанному, силы считают отрицательными. Они равны: <img border=«0» width=«72» height=«45» src=«ref-1_1495756568-232.coolpic» v:shapes="_x0000_i1205">,

<img border=«0» width=«83» height=«24» src=«ref-1_1495756800-197.coolpic» v:shapes="_x0000_i1206">,

<img border=«0» width=«125» height=«44» src=«ref-1_1495756997-352.coolpic» v:shapes="_x0000_i1207">,

<img border=«0» width=«125» height=«44» src=«ref-1_1495757349-351.coolpic» v:shapes="_x0000_i1208">,

<img border=«0» width=«125» height=«21» src=«ref-1_1495757700-247.coolpic» v:shapes="_x0000_i1209">.

<img border=«0» width=«174» height=«251» src=«ref-1_1495757947-5940.coolpic» v:shapes="_x0000_i1210">

Рисунок 4 – Силы, действующие в центральном КШМ.

2.8 Суммарные радиальные и окружные силы действующие на шатунную шейку

На шатунную шейку звездообразного двигателя действуют силы каждого цилиндра одновременно. Складываясь, они дают суммарную радиальную силу <img border=«0» width=«21» height=«24» src=«ref-1_1495763887-104.coolpic» v:shapes="_x0000_i1211"> и суммарную касательную силу <img border=«0» width=«19» height=«24» src=«ref-1_1495684536-104.coolpic» v:shapes="_x0000_i1212">. Для получения <img border=«0» width=«21» height=«24» src=«ref-1_1495763887-104.coolpic» v:shapes="_x0000_i1213"> и <img border=«0» width=«19» height=«24» src=«ref-1_1495684536-104.coolpic» v:shapes="_x0000_i1214"> нужно сложить силы <img border=«0» width=«16» height=«16» src=«ref-1_1495764303-91.coolpic» v:shapes="_x0000_i1215">, а затем силы <img border=«0» width=«16» height=«16» src=«ref-1_1495764394-91.coolpic» v:shapes="_x0000_i1216"> каждого цилиндра, действующие в каждый момент поворота кривошипа коленчатого вала.

Поскольку индикаторный процесс во всех цилиндрах предполагают одинаковым и силы инерции одинаковы, то силы <img border=«0» width=«16» height=«16» src=«ref-1_1495764394-91.coolpic» v:shapes="_x0000_i1217"> и <img border=«0» width=«16» height=«16» src=«ref-1_1495764303-91.coolpic» v:shapes="_x0000_i1218"> в различных цилиндрах оказываются сдвинутыми одна относительно другой по фазе на угол <img border=«0» width=«25» height=«41» src=«ref-1_1495764667-137.coolpic» v:shapes="_x0000_i1219">.

На шейку кривошипа дополнительно к <img border=«0» width=«21» height=«24» src=«ref-1_1495763887-104.coolpic» v:shapes="_x0000_i1220"> действует в радиальном направлении центробежная сила <img border=«0» width=«20» height=«19» src=«ref-1_1495764908-99.coolpic» v:shapes="_x0000_i1221"> вращательно-движущихся масс шатуна <img border=«0» width=«37» height=«23» src=«ref-1_1495765007-137.coolpic» v:shapes="_x0000_i1222">.

На щеки коленчатого вала действует в радиальном направлении дополнительно к силе <img border=«0» width=«21» height=«24» src=«ref-1_1495763887-104.coolpic» v:shapes="_x0000_i1223"> центробежная сила <img border=«0» width=«16» height=«19» src=«ref-1_1495765248-91.coolpic» v:shapes="_x0000_i1224">, возникшая в результате вращения массы <img border=«0» width=«27» height=«24» src=«ref-1_1495765339-118.coolpic» v:shapes="_x0000_i1225">.

Динамический расчет выполнен на ЭВМ. Это позволило значительно упростить процедуру расчета, а вместе с тем и повысить его точность. Результаты вычисления суммарных окружных и радиальных сил отображены в таблице 2; полных сил, действующих на шатунную шейку в окружном и в радиальном направлениях – в таблице 3.

Результаты расчета избыточного (Р) и абсолютного (PR) давления газов на поршень, силы инерции поступательно-движущихся частей (F), силы, действующей по оси цилиндра (PS), нормально к оси цилиндра (NS), окружной силы от одного цилиндра (Т) и радиальной силы от одного цилиндра (ZS) помещены в таблице 4.

Параметры ввода

Число цилиндров 7

Число однорядных звезд, <img border=«0» width=«36» height=«21» src=«ref-1_1495765457-119.coolpic» v:shapes="_x0000_i1226">.

Число прицепных шатунов, <img border=«0» width=«39» height=«21» src=«ref-1_1495765576-122.coolpic» v:shapes="_x0000_i1227">.

Частота вращения коленчатого вала, <img border=«0» width=«93» height=«41» src=«ref-1_1495765698-273.coolpic» v:shapes="_x0000_i1228">.

Степень сжатия, <img border=«0» width=«49» height=«20» src=«ref-1_1495765971-133.coolpic» v:shapes="_x0000_i1229">.

Ход поршня, <img border=«0» width=«79» height=«20» src=«ref-1_1495728032-184.coolpic» v:shapes="_x0000_i1230">.

Диаметр цилиндра, <img border=«0» width=«73» height=«20» src=«ref-1_1495766288-171.coolpic» v:shapes="_x0000_i1231">.

Отношение радиуса к длине главного шатуна, <img border=«0» width=«68» height=«20» src=«ref-1_1495728945-165.coolpic» v:shapes="_x0000_i1232">.

Радиус прицепа шатунов, <img border=«0» width=«85» height=«20» src=«ref-1_1495766624-191.coolpic» v:shapes="_x0000_i1233">.

Давление в конце pасшиpения, <img border=«0» width=«104» height=«24» src=«ref-1_1495766815-230.coolpic» v:shapes="_x0000_i1234">.

Давление в конце наполнения, <img border=«0» width=«96» height=«24» src=«ref-1_1495767045-219.coolpic» v:shapes="_x0000_i1235">.

Атмосферное давление, <img border=«0» width=«96» height=«24» src=«ref-1_1495767264-214.coolpic» v:shapes="_x0000_i1236">.

Показатель политpопы сжатия, <img border=«0» width=«72» height=«24» src=«ref-1_1495767478-172.coolpic» v:shapes="_x0000_i1237">.

Показатель политpопы pасшиpения, <img border=«0» width=«87» height=«24» src=«ref-1_1495767650-198.coolpic» v:shapes="_x0000_i1238">.

Таблица 2 – Суммарные окружные и радиальные силы.

-----------------------------------------------

| TC | ZC | ZCD |

-----------------------------------------------

| 24334.54000| -28539.68000| -28539.68000|

| 16694.21000| -34419.33000| -34419.33000|

| 10324.36000| -34938.66000| -28069.61000|

| 8007.59900| -25581.32000| -25581.32000|

| 9021.97900| -24514.77000| 27376.85000|

| 26920.21000| 28033.34000| 28033.34000|

| 33954.51000| 4737.10500| 4564.03100|

| 31262.81000| -15762.70000| -15762.70000|

----------------------------------------------- Таблица 3 — Полные силы действующие на шатунную шейку

в окружном и в радиальном направлениях.

| Угол| TSI | ZSI | ZSID |

--------------------------------------------------------

|.00|.24335E+05 | -.20928E+05 | -.20928E+05 |

| 12.86|.15000E+05 | -.26998E+05 | -.26998E+05 |

| 25.71|.70217E+04 | -.28081E+05 | -.21212E+05 |

| 38.57|.32616E+04 | -.19630E+05 | -.19630E+05 |

| 51.43|.30707E+04 | -.19769E+05 |.32123E+05 |

| 64.29|.20062E+05 |.31336E+05 |.31336E+05 |

| 77.14|.26533E+05 |.64309E+04 |.62579E+04 |

| 90.00|.23651E+05 | -.15763E+05 | -.15763E+05 |

|102.86|.16913E+05 | -.30233E+05 | -.30233E+05 |

|115.71|.98361E+04 | -.37722E+05 | -.37722E+05 |

|128.57|.43731E+04 | -.39685E+05 | -.32816E+05 |

|141.43|.32616E+04 | -.31533E+05 | -.31533E+05 |

|154.29|.57193E+04 | -.31373E+05 |.20519E+05 |

|167.14|.25226E+05 |.20612E+05 |.20612E+05 |

|180.00|.33954E+05 | -.28748E+04 | -.30479E+04 |

|192.86|.32957E+05 | -.23184E+05 | -.23184E+05 |

|205.71|.27637E+05 | -.35398E+05 | -.35398E+05 |

|218.57|.21440E+05 | -.40371E+05 | -.40371E+05 |

|231.43|.16276E+05 | -.39685E+05 | -.32816E+05 |

|244.29|.14866E+05 | -.28884E+05 | -.28884E+05 |

|257.14|.16443E+05 | -.26209E+05 |.25683E+05 |

|270.00|.34532E+05 |.28033E+05 |.28033E+05 |

|282.86|.41376E+05 |.64309E+04 |.62578E+04 |

|295.71|.38121E+05 | -.12460E+05 | -.12460E+05 |

|308.57|.30286E+05 | -.23794E+05 | -.23794E+05 |

|321.43|.21440E+05 | -.28468E+05 | -.28468E+05 |

|334.29|.13627E+05 | -.28081E+05 | -.21212E+05 |

|347.14|.97015E+04 | -.18160E+05 | -.18160E+05 |

|360.00|.90220E+04 | -.16903E+05 |.34989E+05 |

|372.86|.25226E+05 |.35454E+05 |.35454E+05 |

|385.71|.30652E+05 |.11595E+05 |.11422E+05 |

|398.57|.26517E+05 | -.98114E+04 | -.98114E+04 |

|411.43|.18383E+05 | -.23794E+05 | -.23794E+05 |

|424.29|.98361E+04 | -.31117E+05 | -.31117E+05 |

|437.14|.29033E+04 | -.33245E+05 | -.26376E+05 |

|450.00|.39568E+03 | -.25581E+05 | -.25581E+05 |

|462.86|.16009E+04 | -.26209E+05 |.25683E+05 |

|475.71|.20062E+05 |.24731E+05 |.24731E+05 |

|488.57|.28003E+05 | -.87905E+01 | -.18186E+03 |

|501.43|.26517E+05 | -.21714E+05 | -.21714E+05 |

|514.29|.21032E+05 | -.35398E+05 | -.35398E+05 |

|527.14|.15000E+05 | -.41840E+05 | -.41840E+05 |

|540.00|.10324E+05 | -.42551E+05 | -.35682E+05 |

|552.86|.97013E+04 | -.33002E+05 | -.33002E+05 |

|565.71|.12325E+05 | -.31373E+05 |.20519E+05 |

|578.57|.31666E+05 |.22082E+05 |.22082E+05 |

|591.43|.39906E+05 | -.89038E+01 | -.18198E+03 |

|604.29|.38121E+05 | -.19065E+05 | -.19065E+05 |

|617.14|.31756E+05 | -.30234E+05 | -.30234E+05 |

|630.00|.24306E+05 | -.34419E+05 | -.34419E+05 |

|642.86|.17745E+05 | -.33245E+05 | -.26376E+05 |

|655.71|.14866E+05 | -.22279E+05 | -.22279E+05 |

|668.57|.14973E+05 | -.19769E+05 |.32123E+05 |

|681.43|.31666E+05 |.33985E+05 |.33985E+05 |

|694.29|.37257E+05 |.11595E+05 |.11422E+05 |

|707.14|.32957E+05 | -.83416E+04 | -.83416E+04 |

|720.00|.24335E+05 | -.20928E+05 | -.20928E+05 | Таблица 4 – Результаты расчета давлений и сил.

Такт впуска

-------------------------------------------------------------------------------------

| Угол |Давлен. Р | Сила PR |Сила ин. F|Сум.силаPS| Сила NS |Окp.сила T|Pад.сила Z|

-------------------------------------------------------------------------------------

|.00|.0000E+00|.0000E+00|-.1295E+05|-.1295E+05|.0000E+00|.0000E+00|-.1295E+05|

| 12.86|.0000E+00|.0000E+00|-.1242E+05|-.1242E+05|-.7559E+03|-.3501E+04|-.1194E+05|

| 25.71|.0000E+00|.0000E+00|-.1090E+05|-.1090E+05|-.1300E+04|-.5900E+04|-.9254E+04|

| 38.57|.0000E+00|.0000E+00|-.8572E+04|-.8572E+04|-.1481E+04|-.6502E+04|-.5779E+04|

| 51.43|.0000E+00|.0000E+00|-.5725E+04|-.5725E+04|-.1251E+04|-.5256E+04|-.2592E+04|

| 64.29|.0000E+00|.0000E+00|-.2682E+04|-.2682E+04|-.6807E+03|-.2712E+04|-.5506E+03|

| 77.14|.0000E+00|.0000E+00|.2385E+03|.2385E+03|.6585E+02|.2472E+03|-.1113E+02|

| 90.00|.0000E+00|.0000E+00|.2777E+04|.2777E+04|.7882E+03|.2777E+04|-.7882E+03|

|102.86|.0000E+00|.0000E+00|.4766E+04|.4766E+04|.1316E+04|.4354E+04|-.2344E+04|

|115.71|.0000E+00|.0000E+00|.6146E+04|.6146E+04|.1560E+04|.4860E+04|-.4072E+04|

|128.57|.0000E+00|.0000E+00|.6961E+04|.6961E+04|.1521E+04|.4494E+04|-.5529E+04|

|141.43|.0000E+00|.0000E+00|.7336E+04|.7336E+04|.1267E+04|.3583E+04|-.6526E+04|

|154.29|.0000E+00|.0000E+00|.7434E+04|.7434E+04|.8868E+03|.2427E+04|-.7083E+04|

|167.14|.0000E+00|.0000E+00|.7416E+04|.7416E+04|.4514E+03|.1210E+04|-.7331E+04|

|180.00|.0000E+00|.0000E+00|.7396E+04|.7396E+04|.4638E-02|.1170E-01|-.7396E+04|

-------------------------------------------------------------------------------------

Такт сжатия

-------------------------------------------------------------------------------------

| Угол |Давлен. Р | Сила PR |Сила ин. F|Сум.силаPS| Сила NS |Окp.сила T|Pад.сила Z|

-------------------------------------------------------------------------------------

|180.00|.8927E+05|.1731E+03|.7396E+04|.7569E+04|.5239E-02|.1378E-01|-.7569E+04|

|192.86|.9021E+05|.1897E+03|.7416E+04|.7606E+04|-.4629E+03|-.1241E+04|-.7518E+04|

|205.71|.9315E+05|.2416E+03|.7434E+04|.7676E+04|-.9157E+03|-.2505E+04|-.7313E+04|

|218.57|.9843E+05|.3351E+03|.7336E+04|.7671E+04|-.1325E+04|-.3747E+04|-.6824E+04|

|231.43|.1067E+06|.4817E+03|.6961E+04|.7443E+04|-.1626E+04|-.4805E+04|-.5912E+04|

|244.29|.1192E+06|.7014E+03|.6146E+04|.6847E+04|-.1738E+04|-.5415E+04|-.4536E+04|

|257.14|.1375E+06|.1026E+04|.4766E+04|.5792E+04|-.1599E+04|-.5291E+04|-.2848E+04|

|270.00|.1649E+06|.1510E+04|.2777E+04|.4287E+04|-.1217E+04|-.4287E+04|-.1217E+04|

|282.86|.2063E+06|.2241E+04|.2386E+03|.2480E+04|-.6847E+03|-.2570E+04|-.1157E+03|

|295.71|.2702E+06|.3371E+04|-.2682E+04|.6883E+03|-.1747E+03|-.6960E+03|.1413E+03|

|308.57|.3705E+06|.5143E+04|-.5725E+04|-.5817E+03|.1271E+03|.5340E+03|-.2633E+03|

|321.43|.5265E+06|.7900E+04|-.8572E+04|-.6723E+03|.1161E+03|.5100E+03|-.4532E+03|

|334.29|.7503E+06|.1185E+05|-.1090E+05|.9563E+03|-.1141E+03|-.5177E+03|.8121E+03|

|347.14|.9975E+06|.1622E+05|-.1242E+05|.3803E+04|-.2314E+03|-.1072E+04|.3656E+04|

|360.00|.1117E+07|.1834E+05|-.1295E+05|.5387E+04|-.1026E-01|-.4786E-01|.5387E+04|

Такт сгорания

-------------------------------------------------------------------------------------

| Угол |Давлен. Р | Сила PR |Сила ин. F|Сум.силаPS| Сила NS |Окp.сила T|Pад.сила Z|

-------------------------------------------------------------------------------------

|360.00|.4054E+07|.7023E+05|-.1295E+05|.5728E+05|-.7929E-01|-.3724E+00|.5728E+05|

|372.86|.4298E+07|.7454E+05|-.1242E+05|.6212E+05|.3781E+04|.1751E+05|.5972E+05|

|385.71|.3308E+07|.5706E+05|-.1090E+05|.4616E+05|.5507E+04|.2499E+05|.3920E+05|

|398.57|.2390E+07|.4082E+05|-.8572E+04|.3225E+05|.5571E+04|.2446E+05|.2174E+05|

|411.43|.1731E+07|.2918E+05|-.5725E+04|.2345E+05|.5124E+04|.2153E+05|.1062E+05|

|424.29|.1295E+07|.2148E+05|-.2683E+04|.1880E+05|.4770E+04|.1900E+05|.3858E+04|

|437.14|.1011E+07|.1645E+05|.2384E+03|.1669E+05|.4609E+04|.1730E+05|-.7789E+03|

|450.00|.8227E+06|.1313E+05|.2777E+04|.1591E+05|.4515E+04|.1591E+05|-.4515E+04|

|462.86|.6964E+06|.1090E+05|.4766E+04|.1567E+05|.4326E+04|.1431E+05|-.7704E+04|

|475.71|.6104E+06|.9383E+04|.6146E+04|.1553E+05|.3941E+04|.1228E+05|-.1029E+05|

|488.57|.5517E+06|.8345E+04|.6961E+04|.1531E+05|.3344E+04|.9882E+04|-.1216E+05|

|501.43|.5122E+06|.7646E+04|.7336E+04|.1498E+05|.2588E+04|.7318E+04|-.1333E+05|

|514.29|.4868E+06|.7199E+04|.7434E+04|.1463E+05|.1746E+04|.4776E+04|-.1394E+05|

|527.14|.4727E+06|.6949E+04|.7416E+04|.1437E+05|.8743E+03|.2344E+04|-.1420E+05|

|540.00|.4682E+06|.6869E+04|.7396E+04|.1427E+05|.2962E-01|.8129E-01|-.1427E+05|

-------------------------------------------------------------------------------------

Такт выхлопа

-------------------------------------------------------------------------------------

| Угол |Давлен. Р | Сила PR |Сила ин. F|Сум.силаPS| Сила NS |Окp.сила T|Pад.сила Z|

-------------------------------------------------------------------------------------

|540.00|.0000E+00|.0000E+00|.7396E+04|.7396E+04|.1536E-01|.4214E-01|-.7396E+04|

|552.86|.0000E+00|.0000E+00|.7416E+04|.7416E+04|-.4513E+03|-.1210E+04|-.7331E+04|

|565.71|.0000E+00|.0000E+00|.7434E+04|.7434E+04|-.8868E+03|-.2427E+04|-.7083E+04|

|578.57|.0000E+00|.0000E+00|.7336E+04|.7336E+04|-.1267E+04|-.3583E+04|-.6526E+04|

|591.43|.0000E+00|.0000E+00|.6961E+04|.6961E+04|-.1521E+04|-.4494E+04|-.5529E+04|

|604.29|.0000E+00|.0000E+00|.6146E+04|.6146E+04|-.1560E+04|-.4860E+04|-.4072E+04|

|617.14|.0000E+00|.0000E+00|.4766E+04|.4766E+04|-.1316E+04|-.4354E+04|-.2344E+04|

|630.00|.0000E+00|.0000E+00|.2777E+04|.2777E+04|-.7882E+03|-.2777E+04|-.7882E+03|

|642.86|.0000E+00|.0000E+00|.2386E+03|.2386E+03|-.6588E+02|-.2473E+03|-.1114E+02|

|655.71|.0000E+00|.0000E+00|-.2682E+04|-.2682E+04|.6807E+03|.2712E+04|-.5505E+03|

|668.57|.0000E+00|.0000E+00|-.5725E+04|-.5725E+04|.1251E+04|.5256E+04|-.2592E+04|

|681.43|.0000E+00|.0000E+00|-.8572E+04|-.8572E+04|.1481E+04|.6502E+04|-.5779E+04|

|694.29|.0000E+00|.0000E+00|-.1090E+05|-.1090E+05|.1300E+04|.5900E+04|-.9254E+04|

|707.14|.0000E+00|.0000E+00|-.1242E+05|-.1242E+05|.7560E+03|.3501E+04|-.1194E+05|

|720.00|.0000E+00|.0000E+00|-.1295E+05|-.1295E+05|.2237E-01|.1066E+00|-.1295E+05|

------------------------------------------------------------------------------------- продолжение --PAGE_BREAK--3. Уравновешивание двигателя

Силы инерции вращательно движущихся масс в однорядной звезде как и в одноцилиндровом двигателе, неуравновешенны и уравновешиваются противовесами: <img border=«0» width=«139» height=«25» src=«ref-1_1495767848-267.coolpic» v:shapes="_x0000_i1239">, где:

— центробежная сила вращающихся частей равна: <img border=«0» width=«93» height=«25» src=«ref-1_1495768115-213.coolpic» v:shapes="_x0000_i1240">

— сила инерции от неуравновешенных частей равна:

<img border=«0» width=«369» height=«27» src=«ref-1_1495768328-617.coolpic» v:shapes="_x0000_i1241">

Тогда получим, что <img border=«0» width=«211» height=«41» src=«ref-1_1495768945-435.coolpic» v:shapes="_x0000_i1242"> Рассмотрим вопрос уравновешивания сил инерции поступательно движущихся масс.

Если исходить из положения, что все шатуны в двигателе центральные, то силы <img border=«0» width=«27» height=«25» src=«ref-1_1495769380-120.coolpic» v:shapes="_x0000_i1243"> и <img border=«0» width=«31» height=«25» src=«ref-1_1495769500-127.coolpic» v:shapes="_x0000_i1244"> всех цилиндров соответственно равны. В этом случае результирующая сила инерции первого порядка <img border=«0» width=«32» height=«25» src=«ref-1_1495769627-125.coolpic» v:shapes="_x0000_i1245">будет представлять собой постоянный по величине вектор, приложенный к шатунной шейке коленчатого вала и вращающийся вместе с коленом. Он равен <img border=«0» width=«12» height=«23» src=«ref-1_1495769752-73.coolpic» v:shapes="_x0000_i1246"><img border=«0» width=«135» height=«41» src=«ref-1_1495769825-322.coolpic» v:shapes="_x0000_i1247">,

где <img border=«0» width=«29» height=«24» src=«ref-1_1495770147-124.coolpic» v:shapes="_x0000_i1248"> — поступательно движущаяся масса, относящаяся к одному цилиндру, <img border=«0» width=«99» height=«24» src=«ref-1_1495770271-222.coolpic» v:shapes="_x0000_i1249">;

Z – число цилиндров в одной звезде.

Тогда <img border=«0» width=«287» height=«41» src=«ref-1_1495770493-547.coolpic» v:shapes="_x0000_i1250">. — боковой цилиндр.

Такую силу легко уравновесить, добавив к противовесам соответствующую массу.

Результирующий вектор сил инерции второго порядка равен нулю, т.е. по силам <img border=«0» width=«31» height=«25» src=«ref-1_1495769500-127.coolpic» v:shapes="_x0000_i1251"> самоуравновешивание обеспечивается.

В действительности же вследствие разницы в массах шатунов и в кинематике поршней главного и боковых цилиндров результирующий вектор сил инерции первого порядка не постоянный по величине, а содержит переменную составляющую; конец вектора описывает эллипс, большая ось которого совпадает с направлением оси главного цилиндра. Амплитуда переменной составляющей <img border=«0» width=«183» height=«27» src=«ref-1_1495771167-351.coolpic» v:shapes="_x0000_i1252">, где <img border=«0» width=«41» height=«24» src=«ref-1_1495771518-143.coolpic» v:shapes="_x0000_i1253"> — разность поступательно движущихся масс главного и бокового цилиндра: <img border=«0» width=«215» height=«24» src=«ref-1_1495771661-368.coolpic» v:shapes="_x0000_i1254">,

Тогда в момент <img border=«0» width=«40» height=«19» src=«ref-1_1495772029-120.coolpic» v:shapes="_x0000_i1255"> <img border=«0» width=«40» height=«25» src=«ref-1_1495772149-146.coolpic» v:shapes="_x0000_i1256"> равна: <img border=«0» width=«260» height=«27» src=«ref-1_1495772295-464.coolpic» v:shapes="_x0000_i1257">

<img border=«0» width=«131» height=«192» src=«ref-1_1495772759-1522.coolpic» v:shapes="_x0000_i1258">

Рисунок 5 – Результирующий вектор сил инерции первого порядка. 4. Расчет на прочность коленчатого вала

Коленчатый вал служит для преобразования возвратно-поступательного движения поршней в цилиндрах двигателя во вращательное движение и для преобразования силы давления газов на поршни – в крутящий момент.

Коленчатый вал воспринимает всю избыточную мощность, развиваемую газами в цилиндрах, и передает ее на винт, который является основным потребителем мощности двигателя, на нагнетатель, механизм газораспределения, агрегаты.

4.1 Силы, действующие на колено коленчатого вала

При работе двигателя колено вала нагружается следующими силами (рисунок 6) <img border=«0» width=«255» height=«272» src=«ref-1_1495774281-9083.coolpic» v:shapes="_x0000_i1259">

Рисунок 6 – Силовое нагружение колена 1) В плоскости колена действует сила Z

2) Перпендикулярно к плоскости колена действует сила Т

3) В плоскости колена действует сила инерции от вращающихся масс шатуна: <img border=«0» width=«155» height=«27» src=«ref-1_1495783364-301.coolpic» v:shapes="_x0000_i1260">; <img border=«0» width=«125» height=«24» src=«ref-1_1495783665-244.coolpic» v:shapes="_x0000_i1261">;

<img border=«0» width=«71» height=«41» src=«ref-1_1495783909-202.coolpic» v:shapes="_x0000_i1262">, (смотри рисунок 7) где <img border=«0» width=«267» height=«45» src=«ref-1_1495784111-579.coolpic» v:shapes="_x0000_i1263"> <img border=«0» width=«189» height=«44» src=«ref-1_1495784690-453.coolpic» v:shapes="_x0000_i1264">

<img border=«0» width=«203» height=«44» src=«ref-1_1495785143-474.coolpic» v:shapes="_x0000_i1265"> Тогда <img border=«0» width=«205» height=«24» src=«ref-1_1495785617-358.coolpic» v:shapes="_x0000_i1266"> <img border=«0» width=«268» height=«25» src=«ref-1_1495785975-453.coolpic» v:shapes="_x0000_i1267"> <img border=«0» width=«367» height=«143» src=«ref-1_1495786428-4632.coolpic» v:shapes="_x0000_i1268">

Рисунок 7 – Разнос масс шатуна 4) В плоскости колена действует сила инерции от массы шатунной шейки <img border=«0» width=«40» height=«24» src=«ref-1_1495791060-133.coolpic» v:shapes="_x0000_i1269">

<img border=«0» width=«461» height=«25» src=«ref-1_1495791193-702.coolpic» v:shapes="_x0000_i1270"> (Все необходимые объемы соответствующих частей деталей и радиусы их центров масс определены по твердотельной модели исполненной в пакете Solid Works)

5) В плоскости колена действуют силы инерции от масс щек <img border=«0» width=«24» height=«25» src=«ref-1_1495791895-112.coolpic» v:shapes="_x0000_i1271">. <img border=«0» width=«409» height=«27» src=«ref-1_1495792007-660.coolpic» v:shapes="_x0000_i1272"> 6) В плоскости колена действуют силы инерции противовесов РПР.

<img border=«0» width=«99» height=«24» src=«ref-1_1495792667-211.coolpic» v:shapes="_x0000_i1273">

7) От сил, действующих в плоскости колена, на опорах колена возникают реакции <img border=«0» width=«20» height=«17» src=«ref-1_1495792878-97.coolpic» v:shapes="_x0000_i1274">. В случае симметричного колена <img border=«0» width=«252» height=«44» src=«ref-1_1495792975-477.coolpic» v:shapes="_x0000_i1275">.

<img border=«0» width=«377» height=«45» src=«ref-1_1495793452-766.coolpic» v:shapes="_x0000_i1276"> 8) От силы <img border=«0» width=«16» height=«16» src=«ref-1_1495764394-91.coolpic» v:shapes="_x0000_i1277"> на опорах колена возникают реакции <img border=«0» width=«19» height=«17» src=«ref-1_1495794309-97.coolpic» v:shapes="_x0000_i1278">, действующие перпендикулярно к плоскости колена. В случае симметричного колена <img border=«0» width=«48» height=«41» src=«ref-1_1495794406-168.coolpic» v:shapes="_x0000_i1279">.

Силы Т, Z, реакции <img border=«0» width=«20» height=«17» src=«ref-1_1495792878-97.coolpic» v:shapes="_x0000_i1280"> и <img border=«0» width=«19» height=«17» src=«ref-1_1495794309-97.coolpic» v:shapes="_x0000_i1281"> переменны по величине и направлению и меняются в зависимости от угла поворота колена. Расчет этих сил реакции приведен в таблице 5.

продолжение --PAGE_BREAK--4.2 Определение запаса прочности в шатунной шейке

Напряжения в расчетном сечении шатунной шейки при любом положении кривошипа можно определить, если колено рассматривать, как разрезную двухопорную балку. Это значит, что каждое колено мысленно вырезается двумя сечениями, проходящими через середины коренных подшипников, и рассматривается как балка на двух опорах (рисунок 8) <img border=«0» width=«288» height=«227» src=«ref-1_1495794768-9066.coolpic» v:shapes="_x0000_i1282">

Рисунок 8 – Расчетная модель шатунной шейки Очевидно, что наиболее напряженным сечением шатунной шейки будет сечение, лежащее посередине шейки.

Разрезаем шатунную шейку посередине, отбрасываем правую часть, закрепляем левую часть по расчетному сечению и определяем напряжения от оставшихся сил и моментов, включая и силы реакций опор:

а) от сил, действующих в плоскости колена, расчетное сечение нагружается изгибающим моментом: <img border=«0» width=«209» height=«25» src=«ref-1_1495803834-359.coolpic» v:shapes="_x0000_i1283">; б) от сил, действующих в плоскости, перпендикулярной к плоскости колена, расчетное сечение нагружается изгибающим моментом: <img border=«0» width=«84» height=«24» src=«ref-1_1495804193-191.coolpic» v:shapes="_x0000_i1284">

<img border=«0» width=«226» height=«206» src=«ref-1_1495804384-7473.coolpic» v:shapes="_x0000_i1285">

Рисунок 7 – Твердотельная модель коленчатого вала (фрагмент) Опасные точки шатунной шейки расположены у масляного отверстия (смотри рисунок 7.). Если его ось составляет с плоскостью колена угол g(g=300º, так как при этом положении силы Т и Z минимальны), то изгибающий момент в плоскости, проходящей через ось масляного отверстия, равен: <img border=«0» width=«225» height=«25» src=«ref-1_1495811857-383.coolpic» v:shapes="_x0000_i1286"> Знак “-” показывает, что момент <img border=«0» width=«44» height=«24» src=«ref-1_1495812240-144.coolpic» v:shapes="_x0000_i1287"> вызывает у края отверстия напряжения сжатия. Таблица 5 – Результаты расчета

α

T, Н

Z, Н

<img border=«0» width=«19» height=«17» src=«ref-1_1495812384-94.coolpic» v:shapes="_x0000_i1288">, Н

<img border=«0» width=«19» height=«17» src=«ref-1_1495812478-96.coolpic» v:shapes="_x0000_i1289">, Н

<img border=«0» width=«41» height=«24» src=«ref-1_1495812574-143.coolpic» v:shapes="_x0000_i1290"><img border=«0» width=«39» height=«17» src=«ref-1_1495812717-120.coolpic» v:shapes="_x0000_i1291">

<img border=«0» width=«43» height=«25» src=«ref-1_1495812837-149.coolpic» v:shapes="_x0000_i1292">,<img border=«0» width=«39» height=«17» src=«ref-1_1495812717-120.coolpic» v:shapes="_x0000_i1293">

My<img border=«0» width=«39» height=«17» src=«ref-1_1495812717-120.coolpic» v:shapes="_x0000_i1294">

<img border=«0» width=«16» height=«15» src=«ref-1_1495813226-89.coolpic» v:shapes="_x0000_i1295">,<img border=«0» width=«39» height=«17» src=«ref-1_1495813315-132.coolpic» v:shapes="_x0000_i1296">

<img border=«0» width=«33» height=«24» src=«ref-1_1495813447-128.coolpic» v:shapes="_x0000_i1297"><img border=«0» width=«39» height=«17» src=«ref-1_1495812717-120.coolpic» v:shapes="_x0000_i1298">

<img border=«0» width=«13» height=«15» src=«ref-1_1495813695-85.coolpic» v:shapes="_x0000_i1299">,<img border=«0» width=«39» height=«17» src=«ref-1_1495813315-132.coolpic» v:shapes="_x0000_i1300">

-2950

21119

395

197

15

12,86

-3501

-11940

-1751

21624

400

-228

3

-133

-5

25,71

-5900

-9254

-2950

22967

413

-384

-125

-9

-224

-8

38,57

-6502

-5779

-3251

24705

431

-423

-151

-11

-247

-9

51,43

-5256

-2592

-2628

26298

447

-342

-73

-5

-199

-7

64,29

-2712

-551

-1356

27319

457

-176

76

6

-103

-4

77,14

247

-11

124

27588

460

16

244

18

9

90,00

2777

-788

1389

27200

456

181

384

28

105

4

102,86

4354

-2344

2177

26422

448

283

469

35

165

6

115,71

4860

-4072

2430

25558

439

316

493

37

184

7

128,57

4494

-5529

2247

24830

432

292

469

35

171

6

141,43

3583

-6526

1792

24331

427

233

415

31

136

5

154,29

2427

-7083

1214

24053

424

158

349

26

92

3

167,14

1210

-7331

605

23929

423

79

280

21

46

2

180,00

-7396

23896

423

211

16

180,00

-7569

23810

422

211

16

192,86

-1241

-7518

-621

23835

422

-81

141

10

-47

-2

205,71

-2505

-7313

-1253

23938

423

-163

70

5

-95

-4

218,57

-3747

-6824

-1874

24182

425

-244

2

-142

-5

231,43

-4805

-5912

-2403

24638

430

-312

-55

-4

-182

-7

244,29

-5415

-4536

-2708

25326

437

-352

-86

-6

-205

-8

257,14

-5291

-2848

-2646

26170

445

-344

-75

-6

-201

-7

270,00

-4287

-1217

-2144

26986

453

-279

-15

-1

-163

-6

282,86

-2570

-116

-1285

27536

459

-167

85

6

-98

-4

295,71

-696

141

-348

27665

460

-45

191

14

-26

-1

308,57

534

-263

267

27462

458

35

259

19

20

1

321,43

510

-453

255

27367

457

33

257

19

19

1

334,29

-518

812

-259

28000

464

-34

203

15

-20

-1

347,14

-1072

3656

-536

29422

478

-70

179

13

-41

-2

360,00

5387

30288

486

243

18

360,00

57280

56234

746

373

28

372,86

17510

59720

8755

57454

758

1138

1365

101

665

25

385,71

24990

39200

12495

47194

656

1624

1734

128

948

35

398,57

24460

21740

12230

38464

568

1590

1661

123

928

34

411,43

21530

10620

10765

32904

513

1399

1468

109

817

30

424,29

19000

3858

9500

29523

479

1235

1309

97

721

27

437,14

17300

-779

8650

27205

456

1125

1202

89

657

24

450,00

15910

-4515

7955

25337

437

1034

1114

83

604

22

462,86

14310

-7704

7155

23742

421

930

1016

75

543

20

475,71

12280

-10290

6140

22449

408

798

895

66

466

17

488,57

9882

-12160

4941

21514

399

642

756

56

375

14

501,43

7318

-13330

3659

20929

393

476

608

45

278

10

514,29

4776

-13940

2388

20624

390

310

464

34

181

7

527,14

2344

-14200

1172

20494

389

152

326

24

89

3

540,00

-14270

20459

388

194

14

540,00

-7396

23896

423

211

16

552,86

-1210

-7331

-605

23929

423

-79

143

11

-46

-2

565,71

-2427

-7083

-1214

24053

424

-158

75

6

-92

-3

578,57

-3583

-6526

-1792

24331

427

-233

12

1

-136

-5

591,43

-4494

-5529

-2247

24830

432

-292

-37

-3

-171

-6

604,29

-4860

-4072

-2430

25558

439

-316

-54

-4

-184

-7

617,14

-4354

-2344

-2177

26422

448

-283

-21

-2

-165

-6

630,00

-2777

-788

-1389

27200

456

-181

71

5

-105

-4

642,86

-247

-11

-124

27588

460

-16

216

16

-9

655,71

2712

-551

1356

27319

457

176

381

28

103

4

668,57

5256

-2592

2628

26298

447

342

519

38

199

7

681,43

6502

-5779

3251

24705

431

423

581

43

247

9

694,29

5900

-9254

2950

22967

413

384

539

40

224

8

707,14

3501

-11940

1751

21624

400

228

397

29

133

5

720,00

-12950

21119

395

197

15

Определив изгибающий момент в опасной точке сечения, легко вычислить напряжение в этой точке: <img border=«0» width=«68» height=«45» src=«ref-1_1495813912-237.coolpic» v:shapes="_x0000_i1301">, где <img border=«0» width=«365» height=«47» src=«ref-1_1495814149-791.coolpic» v:shapes="_x0000_i1302"> — момент сопротивления изгибу.

Касательные напряжения от скручивающего момента

<img border=«0» width=«63» height=«47» src=«ref-1_1495814940-231.coolpic» v:shapes="_x0000_i1303">, где <img border=«0» width=«84» height=«24» src=«ref-1_1495815171-190.coolpic» v:shapes="_x0000_i1304">, <img border=«0» width=«276» height=«25» src=«ref-1_1495815361-446.coolpic» v:shapes="_x0000_i1305">. Амплитудные напряжения циклов: <img border=«0» width=«264» height=«41» src=«ref-1_1495815807-522.coolpic» v:shapes="_x0000_i1306">;

<img border=«0» width=«241» height=«41» src=«ref-1_1495816329-484.coolpic» v:shapes="_x0000_i1307">. Зная предел усталости материала вала, определим запас прочности по нормальным и касательным напряжениям: <img border=«0» width=«92» height=«69» src=«ref-1_1495816813-297.coolpic» v:shapes="_x0000_i1308">, <img border=«0» width=«85» height=«69» src=«ref-1_1495817110-272.coolpic» v:shapes="_x0000_i1309">, где <img border=«0» width=«20» height=«24» src=«ref-1_1495817382-102.coolpic» v:shapes="_x0000_i1310">— коэффициент, учитывающий влияние концентрации напряжений при переменных нормальных напряжениях;

<img border=«0» width=«20» height=«24» src=«ref-1_1495817484-95.coolpic» v:shapes="_x0000_i1311"> — коэффициент, учитывающий влияние размеров детали при переменных нормальных напряжениях;

<img border=«0» width=«17» height=«24» src=«ref-1_1495817579-99.coolpic» v:shapes="_x0000_i1312">— коэффициент, учитывающий влияние концентрации напряжений при переменных касательных напряжениях;

<img border=«0» width=«17» height=«24» src=«ref-1_1495817678-90.coolpic» v:shapes="_x0000_i1313"> — коэффициент, учитывающий влияние размеров детали при переменных касательных напряжениях.

Для шеек валов у края смазочных отверстий <img border=«0» width=«12» height=«23» src=«ref-1_1495769752-73.coolpic» v:shapes="_x0000_i1314"><img border=«0» width=«96» height=«47» src=«ref-1_1495817841-257.coolpic» v:shapes="_x0000_i1315">.

Тогда <img border=«0» width=«120» height=«44» src=«ref-1_1495818098-311.coolpic» v:shapes="_x0000_i1316">, <img border=«0» width=«107» height=«44» src=«ref-1_1495818409-285.coolpic» v:shapes="_x0000_i1317"> Суммарный запас прочности <img border=«0» width=«219» height=«49» src=«ref-1_1495818694-557.coolpic» v:shapes="_x0000_i1318"> Таким образом, необходимый запас прочности по нормальным и касательным напряжениям для шатунной шейки обеспечивается.

продолжение --PAGE_BREAK--4.3 Определение запаса прочности в коренной шейке

В коренной шейке определяются только касательные напряжения от действия крутящего момента <img border=«0» width=«84» height=«24» src=«ref-1_1495815171-190.coolpic» v:shapes="_x0000_i1319">.

Касательные напряжения от скручивающего момента <img border=«0» width=«63» height=«47» src=«ref-1_1495814940-231.coolpic» v:shapes="_x0000_i1320">, где <img border=«0» width=«465» height=«47» src=«ref-1_1495819672-937.coolpic» v:shapes="_x0000_i1321"> Величина крутящего момента и касательных напряжений приведены в таблице 6.

Таблица 6 – Величина крутящего момента и касательных напряжений

<img border=«0» width=«57» height=«24» src=«ref-1_1495820609-161.coolpic» v:shapes="_x0000_i1322">

<img border=«0» width=«19» height=«24» src=«ref-1_1495820770-98.coolpic» v:shapes="_x0000_i1323">

<img border=«0» width=«57» height=«24» src=«ref-1_1495820609-161.coolpic» v:shapes="_x0000_i1324">

<img border=«0» width=«19» height=«24» src=«ref-1_1495820770-98.coolpic» v:shapes="_x0000_i1325">

<img border=«0» width=«57» height=«24» src=«ref-1_1495820609-161.coolpic» v:shapes="_x0000_i1326">

<img border=«0» width=«19» height=«24» src=«ref-1_1495820770-98.coolpic» v:shapes="_x0000_i1327">

<img border=«0» width=«57» height=«24» src=«ref-1_1495820609-161.coolpic» v:shapes="_x0000_i1328">

<img border=«0» width=«19» height=«24» src=«ref-1_1495820770-98.coolpic» v:shapes="_x0000_i1329">

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0,0

-66,5

-1,1

-23,6

-0,4

332,7

5,7

-23,0

-0,4

-112,1

-1,9

-47,6

-0,8

474,8

8,1

-46,1

-0,8

-123,5

-2,1

-71,2

-1,2

464,7

7,9

-68,1

-1,2

-99,9

-1,7

-91,3

-1,6

409,1

7,0

-85,4

-1,5

-51,5

-0,9

-102,9

-1,8

361,0

6,2

-92,3

-1,6

4,7

0,1

-100,5

-1,7

328,7

5,6

-82,7

-1,4

52,8

0,9

-81,5

-1,4

302,3

5,2

-52,8

-0,9

82,7

1,4

-48,8

-0,8

271,9

4,6

-4,7

-0,1

92,3

1,6

-13,2

-0,2

233,3

4,0

51,5

0,9

85,4

1,5

10,1

0,2

187,8

3,2

99,9

1,7

68,1

1,2

9,7

0,2

139,0

2,4

123,5

2,1

46,1

0,8

-9,8

-0,2

90,7

1,5

112,1

1,9

23,0

0,4

-20,4

-0,3

44,5

0,8

66,5

1,1

0,0

0,0

0,0

0,0

0,0

0,0

0,0

0,0

Зная предел усталости материала вала, определим запас прочности по касательным напряжениям:; <img border=«0» width=«85» height=«69» src=«ref-1_1495817110-272.coolpic» v:shapes="_x0000_i1330">,

где: <img border=«0» width=«257» height=«41» src=«ref-1_1495821917-514.coolpic» v:shapes="_x0000_i1331">,

<img border=«0» width=«117» height=«44» src=«ref-1_1495822431-303.coolpic» v:shapes="_x0000_i1332"> Таким образом, запас прочности по касательным напряжениям для коренной шейки обеспечивается. продолжение --PAGE_BREAK--

www.ronl.ru

НЕГОСУДАРСТВЕННОЕ ЧАСТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

КУБАНСКИЙ СОЦИАЛЬНО — ЭКОНОМИЧЕСКИЙ ИНСТИТУТ

ИНЖЕНЕРНЫЙ ФАКУЛЬТЕТ

Реферат

«Роторно-поршневые двигатели»

Выполнил студент

группы 05-ЧС

Ярмолюк В.В.

Краснодар 2009г.

Роторный двигатель, двигатель внутреннего сгорания, в котором энергия сгорающих газов преобразуется в механическую с помощью ротора, совершающего вращательное или вращательно-возвратное движение относительно корпуса. Идея создания Роторный двигатель, известного также как коловратный или роторно-поршневой, была впервые выдвинута в 16 в. Зарегистрировано несколько тыс. патентов на Роторный двигатель

Первая попытка постройки действующего образца Роторный двигатель относится к 1799, однако практически пригодные двигатели появились лишь в 1957 (Ванкеля двигатель).

В процессе работы объёмы полостей, формируемые поверхностями ротора и корпуса, периодически изменяются — непрерывно повторяются циклы сжатия и расширения рабочего тела. Т. о., в Роторный двигатель возможны те же рабочие процессы (двухи четырёхтактные), которые характерны для поршневых двигателей внутреннего сгорания.

Современные Роторный двигатель выполняются как с одной, так и с двумя и тремя рабочими секциями (2 или 3 ротора, сидящих на общем эксцентриковом валу).

1. Многороторный многоступенчатый двигатель внутреннего сгорания

Рассмотрим пример роторного двигателя, многоступенчатого принципа действия, компактно расположенного в одном корпусе на центральном роторе имеется турбина и вал отбора мощности. В предложенном двигателе использована работа шестерёнчатых пневмодвигателей работающих без расширения рабочего тела высокого давления. Единственно известный в технике мотор, работает без расширения рабочего газа, в процессе вращения роторов, «с полным наполнением рабочих камер сжатым газом (межзубовых впадин), и использован в данном изобретении. Это значит, что если в рабочую камеру шестерёнчатого двигателя подается холодный газ с давлением 20 или 50 атм., то каждый ротор, провернувшись на 1/18 часть оборота (количество впадин на роторе) отсекает порцию газа во впадине последним «зубом» выходящим из рабочей камеры и уносит те же 20 или 50 атм. сжатого газа через выходную камеру, в атмосферу БЕЗ РАСШИРЕНИЯ!!! Вот этот совершивший работу, но не расширившийся газ, уносимый во впадинах из рабочей камеры на пути к выходной камере, используется еще раз, через изобретенные промежуточные паро(газо)проводные каналы, выполненные в корпусе двигателя по патенту № 1722239 и в данной заявке на патент. Двигатель работает следующим образом: из парогенератора высокого давления (не показан), пар, например 20…50 атм., подается во вход 4 (в рабочую камеру) первой ступени двигателя, представляющую собой два ротора 1, 2. Под действием давления пара «зубчатые» роторы 1, 2 вращаются в направлениях указанных стрелками. Из паронесущих впадин 20 отработанный пар высокого давления выходит в первые два промежуточных паропроводных канала 6 и поступает в рабочую камеру 7 второй ступени двигателя, состоящего из роторов 1 и 3. Роторы 1, 3 второй ступени двигателя вращаются от отработанного пара в первой ступени двигателя в направлениях указанных стрелками. Из паронесущих впадин 20 второй ступени двигателя (роторы 1 и 3) пар поступает через первых два промежуточных паропроводных канала 8 в основной вход 14 турбины 15. Остаток пара, находящийся во впадинах 20 первой ступени двигателя (роторы 1, 2), переносится до следующих двух каналов 12 и поступает на промежуточную ступень 16 турбины 15.

Также на промежуточную ступень 16 турбины 15 поступает пар от роторов второй ступени через каналы 10 среднего давления. Остаточное давление пара во впадинах 20 от роторов обоих ступеней через каналы 13 и 11 поступает на промежуточную ступень 17 турбины 15.

В прототипе и в данной заявке рабочий газ используется в двух ступенях высокого давления и в турбине. Если начальное рабочее давление газа увеличить до 80-100 атм., то можно использовать каскад из трех и более таких ступеней высокого давления, состоящих из трех и более боковых роторов, вращающихся вокруг центрального ротора и одну турбину. Общий КПД такого двигателя будет еще выше. Один шестеренчатый пневмодвигатель работает без расширения газа, имеет КПД 65-72%, КПД газовых турбин более 80%.

2. Роторно-поршневой двигатель. Что такое роторно-поршневой двигатель (сокращенно — РПД)? Это бензиновый мотор с искровым зажиганием, работающий по четырехтактному циклу (рис. 1). В блоке цилиндров — статоре, внутренняя поверхность которого представляет сложную кривую — эпитрохоиду, вращается ротор (рис. 2). Его функция аналогична той, что выполняют поршень с шатуном в обычном моторе. Крутящий момент передается на эксцентриковый вал. Газообмен происходит через впускные и выпускные окна, а смесь в вытянутой камере сгорания последовательно поджигают две свечи.

РПД меньше и легче поршневого двигателя, равного по мощности, в полтора-два раза. Да и по конструкции «ротор» проще и надежнее, к тому же не требует частого обслуживания. Но коль есть плюсы, найдутся и минусы. Например, повышенный расход масла и бензина. Считается, что РПД трудно загнать в жесткие экологические рамки. Мощностные характеристики таковы, что требуется изменять трансмиссию автомобиля (например, максимум момента достигается на очень высоких оборотах — до 8000 об/мин!). В какой-то степени это болезни роста, ведь РПД моложе традиционных моторов на полвека...

Рис 1: Принцип работы роторно-поршневого двигателя

Время шло, поршневые моторы матерели, угрожая в любой момент превзойти по силам РГЩ. Кроме того, на производителей давили основные заказчики -спецслужбы, которым был нужен мощный и в то же время компактный двигатель. Прелесть РГЩ в том, что его легко «умножить на два» — добавить еще один статор и ротор.

Первым двухсекционным мотором, сделанным у нас, стал 120-сильный ВАЗ-411. Мотор получился удачным -15 лет его устанавливали под капот «жигу-лей». Первые две машины передали спецслужбам летом 80-го, а всего выпустили более 200 автомобилей. Позже родился преемник с широкими секциями и увеличенной мощностью (99,3 кВт/135 л. с).

С появлением переднеприводных моделей вазовское КБ начало активно работать над новым мотором. Опытный двухлитровый ВАЗ-414 немного отличался от предшественника. Статор — самый ответственный и дорогой элемент был уже не открытого, а коробчатого типа. Подобная конструкция надежнее — деталь меньше страдает от перегрева и имеет большую жесткость. Правда, отливать заготовку и обрабатывать внутренние каналы такого корпуса сложнее. Окончательным вариантом для переднеприводных моделей стал карбюраторный ВАЗ-415 приведенным объемом 2,6 л. Электронный впрыск, как обязательный атрибут всех будущих моторов, уже разработан, но применяется только на авиационных «ванкелях». Когда он спустится с небес на землю — одному Богу известно.

К сожалению, развитие автомобильных РПД на ВАЗе приостановилось. Все же эти моторы требуют… собственных автомобилей. А в условиях массового производства держать на конвейере специальную модель «под РПД» не всегда удобно. Впрочем, японская «Мазда» последовательно доказывает обратное.

Не так давно в нашей стране всерьез рассматривали роторно-поршневой мотор как замену ныне господствующих в автомобильном мире двигателей Отто и Дизеля. Казалось бы — собирай секции в длиннющую «колбасу» и получишь ряд унифицированных (!) моторов мощностью до 1000 л. с! Увы, стыковать больше двух секций очень сложно технологически. Впрочем, модульный принцип мог быть реализован с помощью угловых редукторов: секции РПД располагались вертикально, как цилиндры обычного мотора, а редукторы передавали крутящий момент на общий горизонтальный выходной вал! Относительно маломощные РПД предполагали устанавливать на легковые автомобили и небольшие самолеты, посильнее — на грузовики, пассажирский и железнодорожный транспорт. Красивая идея так и не воплотилась в жизнь...

3. ВАЗ о своих роторно-поршневых двигателях. Есть интересные аргументы в их пользу.

Первые страницы истории вазовских РПД начали заполняться довольно давно. О них нам любезно согласились рассказать стоявшие у самых истоков Николай Максимович Головко и Евгений Артемович Башинджагян.

Н.М.Головко:

— Я до сих пор бережно храню технический отчет, написанный но итогам поездки в Японию в 1973 году. Это был период ажиотажа вокруг двигателя Ванкеля. Принципиально новый движок привлекал, прежде всего, значительно меньшим, по сравнению с традиционным поршневым, весом, низкой шумностью, хорошей уравновешенностью. Несколько повышенный — на 8-10 процентов — расход топлива на том этапе не смущал. Думалось, что его удастся в последующем снизить после доводки. Не останавливали даже видимые сразу сложности в обработке деталей двигателя, в первую очередь ротора, статора, элементов уплотнения. Для всего этого требовалось принципиально новое оборудование, повышенный класс обработки.