Определить техническое состояние пожарного насоса и пеносмесителя по фактическим значениям параметров технических характеристик

Проверка работоспособности газоструйного вакуумаппарата и герметичности вакуумной системы ПН, емкости для воды и пенообразователя

Работоспособность вакуумной системы и герметичность насоса и его коммуникаций проверяется в следующей последовательности: закрыть вое задвижки, вентили и сливной кран насоса, закрыть заглушкой всасывающий патрубок. При работающем двигателе включить вакуумную систему, не включая насоса, и довести разрежение до 0,073-0,076 МПа (550 – 570 мм. рт. ст.).

При нормально работающей вакуумной системе эти показатели должны быть достигнуты за 20 секунд.

Герметичность насоса считается удовлетворительной, если падение разрежения не превышает величины 0,013 МПа (100 мм рт. ст.) за 2,5 мин.

При снижении этих показателей выяснить причину и устранить неисправность.

Обнаружить места неплотностей можно опрессовкой насоса водой или воздухом. Опресовка водой производится на работающем насосе созданием в нем давления 1,2-1,3 МПа при закрытых напорных задвижках. Опресовка воздухом производится от внешнего источника воздуха созданием давления в насосе 0,2… 0,3 МПа.

Во время опрессовки воздухом неработающий насос и коммуникации нужно покрыть мыльной пеной.

Установить пожарный автомобиль на водоисточник.

Включить насос и подать воду при полном открытии задвижек на насосе в соответствии с номинальными значениями частоты вращения вала насоса.

Определить величину напора, создаваемого насосом, по показаниям штатных манометра и мановакуумметра.

Показания приборов, переведенные в м, вод. ст., при работе от открытого водоисточника складываются.

Сравнить фактическое значение напора при номинальной частоте вращения вала с нормативными значениями.

Примечание: В том случае, если двигатель не обеспечивает номинальную частоту вращения вала насоса, проверку производить при максимально возможной частоте вращения.

Технические условия: Изменение напора (уменьшение) по сравнению с номинальным значением не должно превышать 15%

Нормативные значения основных параметров пожарных насосов

| Тип насоса | Подача, м .куб/с (л/с) | Напор, м | Частота вращения 1/с (об/мин) |

| ПН-40 | 0,040 (40) | 100 ± 5 | 45 (2700) |

| ПН-60 | 0,060 (60) | 100 ± 5 | 43,3 (2600) |

| ПН-110 | 0,110 (110) | 100 ± 5 | 22,5 (1350) |

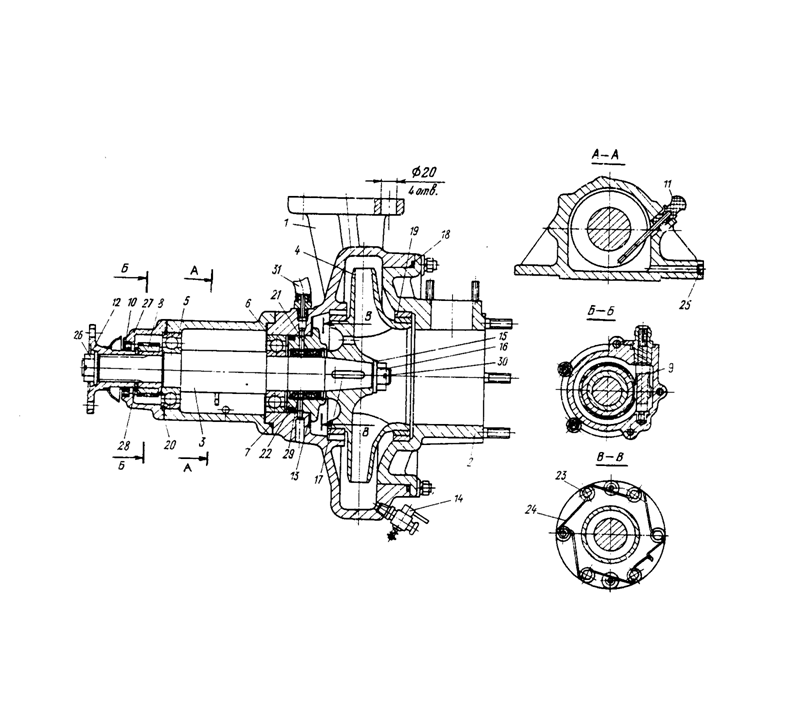

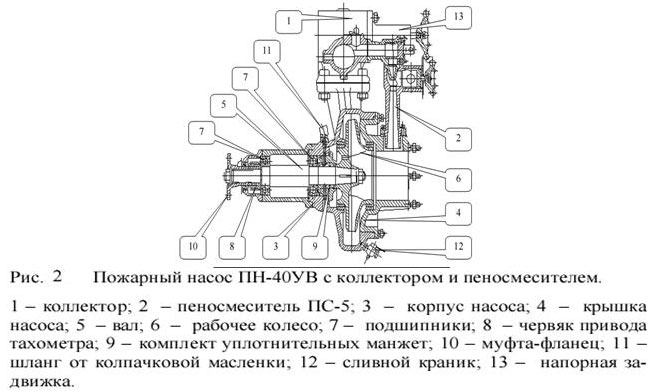

1-корпус; 2-крышка; 3-вал; 4-рабочее колесо; 5,6-подшипники; 7-уплотнительный стакан; 8-червяк привода тахометра; 9-шестерня привода тахометра; 10,21-манжеты; 11-щуп; 12-муфта-фланец; 13,20-прокладки; 14-сливной краник; 15,28-шайбы; 16,26 -гайки; 17-шпонка; 18, 22-резиновые кольца; 19-уплотнительное кольцо; 23-болт; 24-проволока; 25-сливная пробка; 27-корпус привода тахометра; 29-кольцо; 30-шплинт; 31-шланг.

1. Насос не подает воду при пуске. Причина: Насос полностью или частично заполнен воздухом, необходимо повторно произвести забор воды с помощью вакуумной системы.

2. Насос сначала подает воду, затем подача ее уменьшается и падает до нуля.

а) Во всасывающейся линии имеются неплотности, необходимо проверить всасывающую линию, устранить неплотности.

б) Всасывающая сетка засорена, для устранения очистить всасывающую сетку.

в) Недостаточно заглублена всасывающая сетка, опускаем всасывающую сетку в воду не менее чем на 600 мм

3. При исправном насосе мановакуумметр не показывает давление, причина в неисправном мановакуумметре. При этом разбирать и ремонтировать запрещается.

4. При работе насоса наблюдаются стуки и вибрация.

а) Ослаблено крепление насоса, необходимо подтянуть болты крепления

б) Изношены шарикоподшипники насоса. Следует разобрать насос, проверить шарикоподшипники. Изношенные подшипники заменить новыми.

в) Износ шеек вала рабочего колеса, на которые посажены (шарикоподшипники). Заменить вал новым или отремонтированным

г) Разрушено рабочее колесо. При обнаружении выкрашивания материала колеса, трещин, сильной коррозии и т.д., заменить колесо новым.

5. При исправной коробке отбора мощности и трансмиссии насос не работает, так как засорены каналы рабочего колеса. Очистить каналы колеса.

6. Вал насоса не прокручивается.

а) В летний период засорение песком, илом или грязью. Следует разобрать насос, тщательно очистить от грязи каналы рабочего колеса и внутреннюю полость.

б) В зимний период возможно примерзание рабочего колеса. Прогреть насос теплым воздухом или горячей водой.

7. Из дренажного отверстия течет струйкой вода, признак износа манжет. Заменить манжеты новыми.

8. В масляную ванну насоса попадает вода.

а) Засорено дренажное отверстие. Прочистить дренажное отверстие.

б) Износ манжет. Заменить манжеты новыми.

9. Из дренажного отверстия течет масло, это износ манжеты. Заменить манжету.

| Наименование параметра | Значение параметра для насосов | |||

| нормального давления | высокого давления | |||

Номинальная подача  , не менее , не менее | 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 110, 120, 130, 140, 150, 160, 180, 200 | 20 | 4 | 2 |

Напор в номинальном режиме, м, не менее  | 100 | 200 | 400 | |

Коэффициент полезного действия в номинальном режиме, не менее  | 0,6 | 0,6 | 0,4 | |

Допускаемый кавитационный запас, м, не более  | 3,5 | 3,5 | 5,0 | |

Максимальное давление на входе в насос, МПа, не менее  | 0,6 | 0,6 | ||

Максимальное давление на выходе из насоса, МПа  | 1,5 | 3,0 | 5,0 | |

Номинальная геометрическая высота всасывания, м  | 3,5 | 3,5 | ||

Максимальная геометрическая высота всасывания, м  | 7,5 | 5,0 | ||

| Примечание. Неравенства даны в соответствии с официальным текстом документа. | ||||

Время водозаполнения с максимальной геометрической высоты при, с  |  | 40 | ||

Подача насоса при максимальной геометрической высоте всасывания Q, не менее  |  | |||

| Примечания 1. Подача насоса при номинальной и максимальной геометрической высоте всасывания должна обеспечиваться при номинальном напоре. 2. Указанные параметры времени водозаполнения, напора в номинальном режиме, подачи насоса при номинальной и максимальной геометрической высоте всасывания должны обеспечиваться при условиях водозаполнения через всасывающую линию длиной не более Сечением не менее суммарного сечения всасывающих патрубков насоса, без резких поворотов, с углом поворота потока в соединительном патрубке не более 30°. 3. Параметры номинальной подачи насоса, отличающиеся от указанных в таблице, должны соответствовать требованиям технической документации. | ||||

fireman.club

необходимо закрыть все краны и задвижки на насосе, включить двигатель и создать разрежение в насосе при помощи вакуумной системы 73…76 кПа (0,73…0,76 кгс/см2). Падение разрежения в насосе должно быть не более 13 кПа (0,13 кгс/см2) за 2,5 минуты.

Если насос не выдерживает испытания на вакуум, необходимо произвести опрессовку насоса воздухом под давлением 200…300 кПа (2…3 кгс/см2) или водой под давлением 1200 …1300кПа (12… 13 кгс/см2). Перед опрессовкой места соединений целесообразно смочить мыльным раствором.

Для измерения разрежения в насосе необходимо использовать приставной вакуумметр с соединительной головкой или резьбой для установки на всасывающий патрубок насоса или вакуумметр, установленный на насосе. В этом случае на всасывающий патрубок устанавливают заглушку.

При отказе вакуум-аппарата воду из водоема забрать можно взять двумя способами:

а) заливкой всасывающей линии:

б) кольцеванием цистерны.

При заливке всасывающей линии необходимо:

1. Если вентиль из цистерны закрывать после подачи воды в линию, вероятность обрыва водяного столба уменьшается. В этом случае сразу после пуска воды» надо закрыть цистерну.

2. При заливке всасывающей линии клапан всасывающей сети должен быть надежно закрыт, а через вакуум-клапан должен свободно выходить воздух. Если эти условия выполнить невозможно, воду надо брать кольцеванием цистерны.

После заполнения всасывающей линии и насоса водой давление на манометре повысится и изменится звук работы двигателя:

а) чрезмерно большие или малые обороты, недостаточные для создания разрежения;

б) недостаточное прикрытие вентиля из цистерны во время кольцевания.

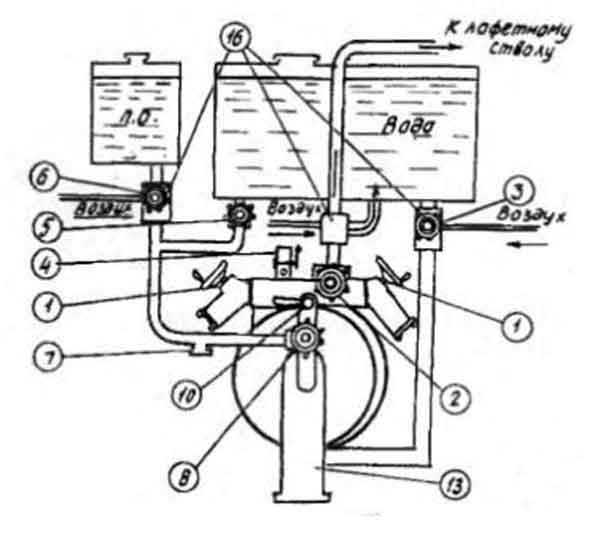

Всасывание воды кольцеванием происходит только в том случае, когда насос испытывает небольшой недостаток воды. С этой целью и прикрывается вентиль из цистерны. Однако, если прикрыть этот вентиль больше, то насос будет работать в неустойчивом режиме, сопровождающемся вибрацией. То же происходит и при чрезмерно больших оборотах. Учитывая это, обороты двигателя и степень прикрытия вентиля 5 , 6 должны выбираться для каждого автомобиля индивидуально, с учетом высоты всасывания.

На автомобилях, где патрубок в цистерну установлен на нижней спиральной камере насоса (например—ПМЗ-17). забор воды указанным способом невозможен, т. к. воздух скапливается в верхней части насоса. В этих случаях цистерну можно закольцевать через выкидной штуцер от верхней камеры и рукав в верхний люк или при исправном вакуум клапане провести кольцевание с открытым вакуум-клапаном.

Существует аналогичный способ забора воды из водоема с одновременной подачей ее из цистерны в линию к стволу. В это время вода подается из цистерны непосредственно в выкидную линию и одновременно отсасывается воздух из всасывающего рукава.

Однако применение этого способа в условиях пожара сложно и нецелесообразно по следующим причинам:

fireman.club

Установить автомобиль по возможности в безопасном, удобном для работы и ровном месте, не загромождая проезд:

Дополнения и пояснения при подачи воды из водоема

Дополнения и пояснения при подачи воды из водоемаЕсли при подаче воды в линию сначала открыть этот патрубок и выпустить оставшийся воздух, то вероятность обрыва водяного столба уменьшится. Особенно при большой высоте всасывания.

При перегибах всасывающего рукава через перила и другие препятствия, в верхней точке рукава остается воздушная пробка.

При открывании выкидного штуцера скорость движения воды увеличивается и воздушная пробка проталкивается в насос.

Поскольку перегиб рукава видно сразу, обрыв водяного столба надо предвидеть заранее и прибегнуть к одному из способов, преследующих одну цель — удалить воздушную пробку после попадания ее в насос.

После появления воды в смотровом глазке вакуум-клапан и вакуум-аппарат не отключать.

Примечание: Выкидную линию присоединять только к верхнему патрубку насоса.

После появления воды в смотровом глазке:

Когда установится нормальный режим:

Заключается в том, что забор воды можно от начала до конца провести кольцеванием цистерны.

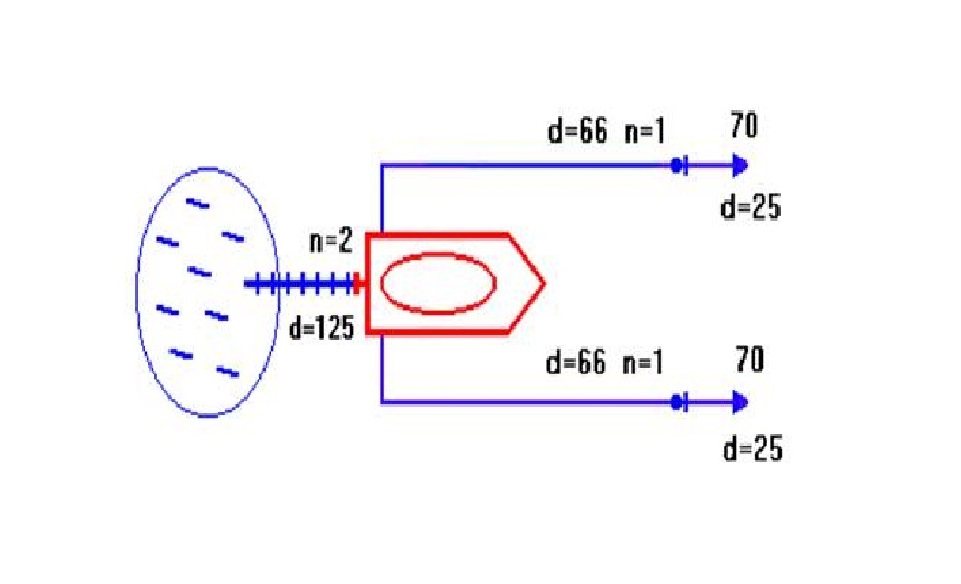

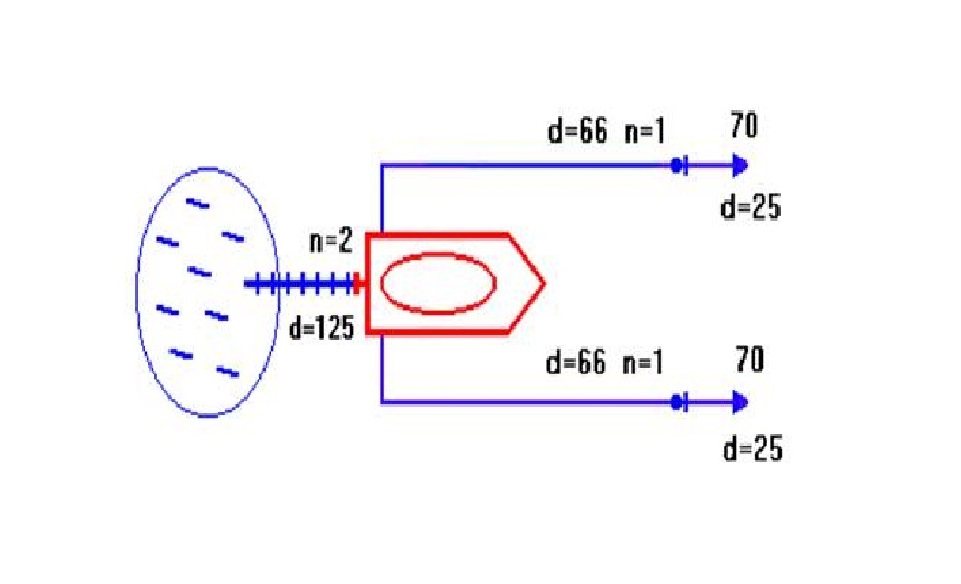

Данное упражнение отличается от обычной подачи воды лишь тем, что вместо выкидного штуцера открывается вентиль в цистерну 2 (см. рис. 1).

Вместе с тем необходимо помнить, что внутренняя площадь стенок цистерны ЗИЛ составляет более 10 кв. м (100000 кв. см).

При такой площади даже небольшое избыточное давление 0,5 кг/см создает разрывающее усилие 50 000 кг.

Чтобы не порвать цистерну, заполнение не должно проводиться под небольшим давлением 1,5—2 атм. В этом случае контрольная трубка успевает пропускать избыток воды в момент переполнения цистерны.

При появления воды из контрольной трубки сразу убавляется газ и включается сцепление. После этого закрывается вентиль в цистерну.

Если заполнение цистерны необходимо ускорить, надо обязательно открыть крышку верхнего люка цистерны и только тогда увеличить давление.

fireman.club

Благодаря насосу происходит перекачка воды из озера, водохранилища или цистерны к горящему объекту. Это наиболее сложное устройство для пожаротушения. Существуют разные виды пожарных насосов, которые отличаются принципом действия, конструкцией и создаваемым давлением. Важные технические требования к центробежному виду описаны в ГОСТе Р 52283 от 2004 года.

Конструкцией насосов занимались инженеры в разных странах и в разное время. Поэтому их разновидностей очень много, и они постоянно совершенствуются.

В тушении пожара незаменимы центробежные агрегаты, в которых вода всасывается за счет инерционной силы. Их используют для подачи огнетушащей жидкости, пены, создания вакуума и прокачки воды в трубопроводах.

Основные характеристики насосов, независимо от их устройства:

Напор – это высота, на которую может подняться жидкость. Если рассуждать более строго, то напор представляет собой разность энергий жидкости до и после насоса. На практике напор определяют по показаниям манометра или вакуумметра.

Если интересует вопрос, какое давление должен иметь пожарный насос, чтобы струя воды поднималась на заданную высоту, то необходимо вспомнить формулу. Давление равно произведению плотности жидкости на постоянную величину g=9,8 Н/кг и на высоту водяного столба. Таким образом, если взять высоту 100 м и плотность воды 1000 кг/куб м, то давление на выходе насоса должно быть 1 МПа.

В России распространены модели нормального давления, дающие напор 100 м, и рассчитанные на высоту всасывания 7-7,5 м. За секунду таким устройством в штатном режиме работы подается 40 л жидкости.

По нормам пожарные насосы высокого давления создают напор 200 м или 400 м. КПД при нормальном давлении достигает 60% или больше, а при высоком – не менее 40%.

Без чего совершенно не будет работать центробежный пожарный насос, так это без колеса с лопастями. Вращаясь, лопасти загребают воду, она движется по кругу и вследствие действия центробежной силы ускоряется, прижимается к стенкам и засасывается. Затем проходит по спирали, попадает на площадку и направляется в конусный диффузор, расширяющий и замедляющий поток.

Чтобы поток воды на входе не закручивался, установлен разделитель. А для увеличения скорости предусмотрен переход большего сечения отверстия в меньшее. Такое устройство называется конфузером.

Пожарный насос снабжают пеносмесителем, который позволяет создавать пену, путем смешивания воды и специального вещества (пенообразователя). Для распределения жидкости в рукава предназначен коллектор.

Насосные агрегаты, установленные на пожарных автомобилях, состоят непосредственно из насосов, коллекторов, запорной арматуры, приборов, создающих вакуум, и подающих вещество для образования пены. Температура тушащего вещества должна составлять не более 30 °C. Максимальный размер частиц, которые могут присутствовать в воде, составляет 3 мм, а их концентрации по массе не должна превышать 0,5%.

Вода в таких насосах не должна замерзать, поэтому их устанавливают в отделениях пожарной техники, где поддерживается температура выше 0 °C.

Если установлено одно колесо, то устройство называют одноступенчатым, если колес больше – многоступенчатым. Многоступенчатые противопожарные насосы применяют для создания высокого давления. Число колес в них может достигать 10. Колеса соединяют последовательно, размещая на валу.

Жидкость к рабочему колесу может подаваться с одной стороны (правой или левой) или с двух сторон. Правым называется вращение по часовой стрелке, если наблюдать со стороны привода.

Прежде чем включать пожарный центробежный насос, его надо заполнить водой, чтобы не было примесей воздуха. Установленные на пожарных машинах агрегаты заполняются из цистерны, как только открываются задвижки.

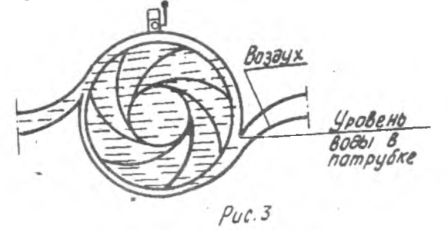

Если насос берет воду из открытого водоема, то вначале включают вакуумный аппарат, который откачивает воздух, что заставляет воду затекать внутрь. После заполнения водой работа по созданию вакуума прекращается, и включают режим вращения лопастей. Когда манометр покажет избыточное давление, открывают клапаны, и пускают воду в пожарный рукав.

Без должной герметичности ни один насос, в том числе пожарный, работать не будет. Поэтому все они проходят проверку на сухой вакуум. Для этого закрывают краны и задвижки агрегата и запускают мотор. При помощи вакуумной системы за 15 секунд создается давление 75-80 кПа. В насосе воздух должен разрядиться до 13 кПа или меньше за 2,5 секунды.

Если проверка на вакуум не пройдена, то смачивают места соединения мыльным раствором и делают опрессовку водой под давлением 0,6 МПа или меньше. Места протечки воздуха будут выдавать себя пузырьками мыльной пены.

ГОСТ требует, чтобы все детали были надежно скреплены. Не допускается самопроизвольное отвинчивание и ослабление соединений в процессе работы.

Существуют всего 6 видов испытаний, среди которых периодические и типовые. Их разрешено проводить на предприятиях при наличии соответствующего оборудования.

Для целей пожаротушения можно использовать разные виды насосов. По принципу действия они разделяются на объемные и динамические. Это наиболее широкая классификация.

В объемных гидравлических приспособлениях движение жидкости происходит благодаря поочередному уменьшению и увеличению объема камеры. Вода или иная жидкость перетекает из одного объема в другой и выталкивается. Наиболее известный подвид объемного насоса – поршневой. Для тушения небольших очагов возгорания в лесу применяют ручные насосы, работающие по поршневому принципу. К объемным также относят пластинчатые, водокольцевые и роторные шестеренные машины.

В динамических устройствах жидкость всасывается благодаря силам инерции. К динамическому виду относят центробежные, водоструйные, вихревые, диагональные и осевые насосы. Динамические пожарные насосы могут перекачивать сильно загрязненную воду, процесс всасывания происходит непрерывно, и они создают меньше шума, чем объемные виды. Самые простые по устройству – струйные насосы, однако у них низкий КПД.

Основная классификация по давлению подразделяет пожарные насосы на 3 вида:

Разделение взято из стандарта и относится к пожарным насосам центробежного типа. Именно такими их делают для пожаротушения в большинстве случаев.

Среди самых распространенных типов пожарных насосов еще со времен Советского Союза стоит выделить ПН-40. Ими оснащали практически всю автомобильную пожарную технику. Обозначение расшифровывается, как пожарный насос, выдающий 40 л/с. Модификация может дополнятся буквой У, что означает «универсальный».

Корпус и емкость для масла у ПН-40 выполнены, как единая деталь. Есть по два напорных патрубка и задвижки, коллектор, смеситель пены. Вал, на котором размещено рабочее колесо, делают из прочной стали. Само колесо и корпусные детали делают из нержавеющего алюминиевого сплава.

На аэродромном пожарном автотранспорте устанавливают модель ПН-60, а на насосных станциях модель ПН-110 с диаметрами рабочего колеса соответственно 360 мм и 630 мм У них схожее устройство и принцип действия, но увеличены габариты. Корпусные детали отливают из чугуна, что сказывается на массе.

После совершенствования проточной части пожарного насоса ПН-40, удалось создать более продуктивную модель НЦПН-40/100УВМ. Она выдает максимальные 60 л/с воды, и укомплектована закрытыми подшипниками, что позволяет на протяжении всего срока службы не прибегать к дополнительной смазке. При повышенных огнетушащих характеристиках обеспечивает небольшой расход тушащего вещества, поскольку может создавать тонкие распыляющие струи.

Торцовый уплотнитель вала также не требует смазки и отличается повышенной прочностью. Пожарный насос снабжен прибором, соединяющим в себе функции тахометра, счетчика моточасов, манометра и вакуумметра. Модификации НЦПН в настоящее время чаще всего устанавливают на пожарном транспорте.

Загрузка...

Загрузка... Другие полезные статьи:

protivpozhara.com

Для подачи воды центробежными насосами их рабочие полости и всасывающие рукава необходимо заполнить водой. Это осуществляется вакуумными системами. Их основу составляют вакуумные насосы и краны, трубопроводы и приводы управления.

На АЦ, АНР и мотопомпах в качестве вакуумных насосов применяют газоструйные, шиберные, поршневые и иногда водокольцевые насосы. Приводы к ним могут ручными и комбинированными: ручными и автоматическими. Последние обеспечивают автоматический забор воды при пуске насоса и восстановление обрыва водяного столба.

В их систему входят газоструйные вакуумные аппараты (ГСВА), вакуумные краны, трубопроводы.

Вакуумный кран предназначен для соединения внутренней полости насоса с газоструйным вакуумным аппаратом. Он устанавливается на коллекторе насоса. Его устройство показано на рис.2.44, а принципиальная схема – на рис.2.45. На этом рисунке показано положение, когда кулачковый валик 11 отжал нижний клапан 13. В этом положении пружина верхнего клапана 8 прижмет его к седлу и разобщит полости Б и В. При таком положении клапанов 8 и 11, отсасываемый из насоса ГСВА воздух, пройдет в полость А и Б и по трубке «б» к струйному насосу. Это показано сплошными стрелками. По заполнении насоса водой кулачковый валик поворачивают так, чтобы нижний клапан 13 разобщил полости А и Б, а верхний клапан 8 соединил полость Б и В. В этом положении струйный насос отсосет из полости Б и трубки, соединяющей вакуумный клапан с ГСВА, попавшую туда воду. Воздух по отверстию «а» поступит в полость В и Б и в трубку «б».

В нижней части крана имеются два отверстия, закрытые глазками 1 из органического стекла (см. рис.2.44). К одному из них крепится корпус 4 электрической лампочки. Через глазок контролируют заполнение насоса водой.

Газоструйные вакуумные аппараты устанавливают в системе выпуска отработавших газов двигателя внутреннего сгорания АЦ или АНР.

ГСВА состоит из корпуса с заслонками, струйного газового насоса и газовой сирены.

Блок газоструйного вакуум-аппарата и газовой сирены (рис.2.46) состоит из корпуса 5 и крышки 10, изготовленных из серого чугуна. К корпусу 5 присоединены резонатор 1 и распределитель 2, составляющих газовую сирену и струйный насос 12. Внутри корпуса на осях 6 установлены заслонки 3 и 14. На концах осей закреплены рычаги 7 и 11. Пружиной 13 заслонки прижаты к своим седлам. В этом положении отработавшие газы проходят от двигателя к глушителю.

Условия работы ГСВА очень тяжелые. Все его детали омываются горячими отработавшими газами двигателя. Поэтому большой и малый диски заслонок выполнены из жаростойкой легированной стали и приварены к стальным цилиндрам.

Заслонки устанавливаются на рычагах 4 так, что могут отклоняться от их осей на 5-60. Этим обеспечивается плотное прилегание заслонок к седлам. Рычаги 4 жестко соединены с осями 6, поворачивающимися в стальных втулках. Струйный насос 12 крепится к фланцу ГСВА. К фланцу 8 диффузора присоединяется трубопровод от вакуумного крана.

Герметичность в месте соединения корпуса и крышки обеспечивается прокладками из асбостального полотна и подмоткой шнурового асбеста в выточках осей. Оси заслонок собирают на графитной смазке.

Включение ГВСА производят из насосного отделения при заднем размещении насоса. При этом заслонка 13 займет вертикальное положение и будет открыт путь отработавшим газам в струйный насос 12.

Сирену включает водитель в кабине. При этом заслонка 3 займет вертикальное положение, отработавшие газы будут проходить через распределитель 2 в резонатор 1. Изменяя обороты двигателя и, следовательно, количество выходящих отработавших газов изменяют силу и тон звука, издаваемого сиреной.

Работу системы всасывания рассмотрим по схеме, представленной на рис.2.47. При вертикальном положении заслонки 7 ГСВА и включенном вакуумном кране 4 отработавшие газы двигателя Qp поступят в струйный насос 9. В его камере будет создано разряжение и из полости насоса 3 и всасывающих рукавов 2 начнется удаление воздуха Qэ. под влиянием разности атмосферного давления Ра и разрежения поднимется обратный клапан во всасывающей сетке 1 и вода заполнит всасывающую линию. При выключении вакуумного крана камера струйного насоса будет соединена через отверстие «а» с атмосферой. Это позволит ГСВА удалить воду из трубки 10, если она туда попала при несвоевременном выключении вакуумного крана.

Проверка работоспособности вакуумной системы производится по величине создаваемого разряжения в насосе за нормативное время. Его величина 0,073…0,0076 МПа должна достигаться за 20 с. Герметичность насоса оценивается по падению разряжения в насосе. Оно не должно превышать 0,013 МПа за 2,5 мин.

Проверка осуществляется в такой последовательности. Всасывающий патрубок насоса должен быть закрыт заглушкой, вакуумный кран включен. Запустив двигатель, увеличивая его обороты, создают вакуум, оцениваемый по мановакуумметру. Выключив вакуумный кран, по секундомеру фиксируют время падения вакуума. Если в течение 2,5 мин оно будет меньше 0,013 МПа, насос и всасывающая система – исправны и работоспособны.

Вакуумные системы с пластинчатыми насосами. Эти системы предназначены для обеспечения забора воды из открытых водоемов, автоматического восстановления подачи воды при обрыве водяного столба и проверки работоспособности системы и герметичности пожарного насоса. Включение ее в работу может осуществляться вручную или автоматически. Геометрическая высота всасывания этих систем до 7,5 м. Время всасывания 40 с. такие системы используются на пожарных насосах ПЦНН-40/100, ПЦНВ-20/200.

Вакуумная система ПЦНН-40/100. Эта система включает пластинчатый вакуумный насос, вакуумный шаровой кран и гидроблок. Гидроблок служит для передачи давления напорной полости насоса в рабочую полость механизма автоматического отключения вакуумного насоса и вакуумного затвора.

Механизм отключения (рис.2.48) предназначен для автоматического отключения и включения вакуумного насоса при заборе воды из открытых водоисточников. Он работает следующим образом. При увеличении давления в коллекторе насоса будет деформироваться мембрана 6. Гидравлическая жидкость, заполняющая пространство между корпусом 1 и сильфоном 4, воздействуя на основание 5 сильфона 4, поднимет шток 3 и рычаг 7 вверх. При уменьшении давления в насосе пружина 2 преодолеет усилие сильфона, и механизм займет исходное положение.

Вакуумный затвор (рис.2.49) предназначен разъединения и соединения полостей вакуумного насоса и пожарного насоса. Его устройство и работа отличается от механизма отключения наличием дополнительного клапана 3 с пружиной 4. При повышении давления в корпусе 1 шток 2, поднимаясь, будет сжимать пружину, а затем плотно прижмет клапан к его седлу. При уменьшении давления в корпусе механизма шток постепенно обеспечит перемещение клапана и разъединяемые полости будут соединены.

Стабильная работа вакуумной системы обеспечивается тем, что порог срабатывания механизма отключения выше, чем порог срабатывания вакуумного затвора. Это обеспечивается регулированием затвора D на рис.2.50.

Принципиальная схема вакуумной системы ПЦНН-40/100 представлена на рис.2.50. Шкив вакуумного насоса 5 силой собственного веса и пружиной 16 прижат к шкиву 2 пожарного насоса. Шкивы можно разобщить вручную, что показано стрелками. В разобщенном состоянии шкивов рычаг стопорится (на рисунке не показано). Разобщение шкивов 2 и 5 и их соединение может осуществляться также и автоматически. При заборе воды из цистерны или от пожарного водопровода вакуумный насос выключается вручную. Работа в автоматическом режиме осуществляется следующим образом. После установки рукавной всасывающей линии включают вакуумный кран 16 и включают пожарный насос. От шкива 2 к шкиву 5 будет передаваться крутящий момент. Пластинчатый насос будет создавать вакуум во всасывающей системе. В вакуумный насос непрерывно будет подаваться масло из резервуара 6. Под влиянием давления воды, поступающей из пожарного насоса по трубопроводу 8, в вакуумном затворе 10 клапан отключит вакуумный насос. Затем сработает механизм отключения 12 и системой рычагов 11 и 4 разобщит шкивы 5 и 2. В случае прекращения подачи воды насосом (обрыв водяного столба) механизм отключения примет исходное положение и шкив 5 вакуумного насоса под тяжестью собственного веса и силой пружины 16 будет прижат к шкиву 2 насоса. Процесс всасывания воды восстановится.

Из изложенного выше (рис.2.47) следовало, что вакуумные системы пожарных насосов серии ПН включаются в работу от двигателя внутреннего сгорания и центробежный насос заполняется водой при невращающемся валу с рабочим колесом.

В случае пожарных насосов серии ПЦН вакуумные системы включаются в работу от привода центробежного насоса. Следовательно, вал и рабочее колесо на нем должны приводиться во вращение от КОМ, при незаполненном насосе водой, т.е. элементы торцевого уплотнения не охлаждаются. В таком положении их нормальная работа допускается в течение не более одной минуты, как указывалось раньше. Это требует жесткой проверки работоспособности вакуумных систем.

Проверка работоспособности вакуумной системы осуществляется по двум параметрам.

Во-первых, проверяется герметичность насоса включением вакуумного насоса, при скорости вращения вала насоса 2000…2500 об/мин. Вакуум должен создаваться в течение 20 с. равным 0,073…0,076 МПа. Его уменьшение на 0,0198 МПа не должно превышать 3,5 мин. Превышение этого времени свидетельствует о наличии в системе неплотностей. Их обнаруживают по утечкам воды при работе или опрессовкой избыточным давлением 0,6 МПа.

Во-вторых, производится проверка производительности вакуумного насоса. Ее проводят в такой последовательности:

к всасывающему патрубку присоединяют два всасывающих рукава с заглушкой на свободном конце;

отключают вакуумный насос и открывают вакуумный кран;

запускают двигатель и при оборотах 2700±100 об/мин плавно включают вакуумный насос и секундомер;

отмечают время достижения разрежения 0,074 МПа; оно не должно превышать 40 с.

Если время разрежения будет больше 40 с, а его падение не превышает 3,5 с (см. п.1), то это свидетельствует о потере производительности вакуумного насоса.

В этом случае следует проверить целостность трубопроводов вакуумной системы. При необходимости разбирают вакуумный насос, проверяют состояние лопаток, гильзы и уплотнительные кольца. Обнаруженные неисправности устраняют.

Производится также проверка элементов привода вакуумного насоса. Рабочие поверхности шкивов должны быть гладкими, без выкрашивания и признаков неравномерного износа. Усилие прижатия шкивов проверяется динамометром при неработающем насосе. Усилие размыкания, измеренное на рычаге, должно быть в пределах 18±3 кг. Регулирование его осуществляется путем поджатия или ослабления пружины на рычаге.

Вакуумная система насоса ПЦНВ-20/200. Она предназначена для включения пластинчатого вакуумного насоса, гидрокамеры, водоотделителя, механизма отключения, вакуумного затвора и вакуумного шарового крана.

Гидрокамера предназначена для управления элементами автоматической вакуумной системы: вакуумным затвором (ВЗ), механизмом автоматического отключения (МО) вакуумного насоса и управления клапаном пеносмесителя (ПС).

Гидрокамера (рис.2.51) работает следующим образом. При повышении давления в пожарном насосе и в полости между корпусом 1 и сильфоном 2 он будет, преодолевая усилие пружины 4, сжиматься. При этом давление гидравлической жидкости в полости 5 будет через тройник 3 подаваться в МО, ВЗ и клапан ПС.

Исходное положение сильфон займет при уменьшении давления в пожарном насосе.

Механизм отключения по устройству и принципу аналогичен МО ПЦНН 40/100. Различие состоит в том, что сильфон деформируется не под давлением воды из пожарного насоса, а под влиянием гидравлической жидкости, передающей давление из гидрокамеры.

Водоотделитель (рис.2.52) предназначен для задержания воды, поступающей в вакуумную систему на конечной стадии заполнения водой центробежного насоса. При этом будет повышаться давление в ГК, поплавок 2 поднимется по стержню 3 и закроет проход к вакуумному затвору.

Вакуумный затвор (рис.2.53) предназначен для автоматического разобщения вакуумного насоса со всасывающей полостью ПЦНВ-20/200 при появлении избыточного давления в его напорной полости.

В исходном положении золотник 3 отжат пружиной 4, при этом открыт проход от ВО к ВН. При повышении давления в гидрокамере ГК мембрана 2 сожмет пружину 4 и золотник 3 перекроет проход от ВО к ВН.

Порог срабатывания вакуумного затвора, равный 0,74 МПа (7,5 кгс/см2) обеспечен конструкцией. Он меньше порога срабатывания механизма отключения.

Принципиальная схема вакуумной системы ПЦНВ-20/200 представлена на рис.2.54. Она функционирует следующим образом.

Вручную рычагом 8 возможно разобщить шкивы 2 и 4. В этом положении вакуумный насос будет выключен и забор воды возможно осуществлять из цистерны или водопроводной сети.

При заборе воды из открытых водоисточников необходимо установить всасывающие рукава, включить вакуумный кран 12, а затем пожарный насос. Крутящий момент будет передаваться шкивами 2 и 4. Вакуумный насос начнет откачивать воздух из всасывающего патрубка насоса 1, через струйный насос 16 пеносмесителя 15, вакуумный кран 12, трубку «в», водоотделитель 10, вакуумный затвор 9 и через вакуумный насос 4 в атмосферу. Насос начнет забирать воду и она будет поступать в гидрокамеру 11. Когда давление воды достигнет 0,74 МПа (7,5 кГс/см2) сработает гидрокамера 11. При этом водой будет заполняться трубопровод «в» и водоотделителе 10 поплавок закроет ее доступ в вакуумный затвор. Повышенное давление и гидрокамере обеспечит срабатывание вакуумного затвора 9. Система всасывания будет отключена. Затем штоком механизм отключения 7 будет поднят рычаг 6. Шкивы 2 и 4 будут разъединены. При обрыве столба воды или уменьшении давления в пожарном насосе придут в исходное положение механизмы 7 и 9 и автоматически начнется процесс заполнения насоса водой. Работа вакуумного насоса сопровождается эжектрированием масла из резервуара 5.

Порог срабатывания, равный 0,74 МПа, регулируется величиной зазора Г. Она должна быть в пределах 1,5±5 мм.

Проверка работоспособности вакуумной системы этого насоса производится аналогично тому, как это делается для насоса ПЦНН-40/100.

Вакуумная система насоса частично задействована для регулирования подачи пенообразователя. В пеносмеситель 15, включающий дозатор 17, струйный насос 16, кран включния пеносмесителя 19 и сливной кран 18, пенообразователь поступает из пенобака через обратный клапан 14 к клапану пеносмесителя 13. При уменьшении напора в насосе давление от гидрокамеры 11 выключит клапан 13. При увеличении напора в насосе он будет включен.

Схема вакуумной системы МАВ 200 IVEKO (рис.2.55).

Вакуумный водокольцевой насос 3 автоматически включается при включении пожарного насоса 1. При этом на пульте управления насосом включается сигнализатор. При достижении в напорной линии достаточного давления вакуумный насос автоматически отключается и лампочка сигнализатора гаснет.

Для работы вакуумного насоса необходимо питание его водой из бачка 6. Бачок заполняется водой не менее, чем на 1/3 своего объема.

Зимой бачок заполняется смесью, состоящей из 20% глицерина и 80% воды. Можно использовать антифриз.

Работает система следующим образом. При включении вакуумного насоса 3 проходит его заполнение водой из бачка 6 по трубопроводу 4. При образовании водяного кольца в насосе 3, начнется образование вакуума в насосе 1. Воздух из насоса 1 будет поступать по трубопроводу 2 в насос 3, а затем по трубопроводу 5 и воздухоотводящей трубе 7 в атмосферу.

studfiles.net

ГОСТ Р 52283-2004

Группа Г88

ОКС 13.220.10ОКП 48 5481*_____________* Измененная редакция, Изм. N 1.

Дата введения 2006-01-01

Задачи, основные принципы и правила проведения работ по государственной стандартизации в Российской Федерации установлены ГОСТ Р 1.0-92* "Государственная система стандартизации Российской Федерации. Основные положения" и ГОСТ Р 1.2-92* "Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов"________________* На территории Российской Федерации действует ГОСТ Р 1.0-2004. ** На территории Российской Федерации действует ГОСТ Р 1.2-2004. - Примечание изготовителя базы данных.

Сведения о стандарте

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 274 "Пожарная безопасность"

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2004 г. N 112-ст

3 ВВЕДЕН ВПЕРВЫЕИнформация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст этих изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Приказом Росстандарта от 09.12.2013 N 2209-ст c 01.09.2014

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 5, 2014 год

Настоящий стандарт распространяется на центробежные пожарные насосы (нормального давления, высокого давления, комбинированные) (далее - насосы), предназначенные для подачи воды и водных растворов пенообразователей температурой до 303 К (30 °С) с водородным показателем от 7 до 10,5 рН плотностью до 1100 кг·м и массой концентрацией твердых частиц до 0,5% при их максимальном размере 3 мм.Насосы используются для установки в закрытых отсеках пожарных автомобилей, пожарных катеров, передвижных пожарных установок, в которых во время работы обеспечивается положительная температура.

В настоящем стандарте использованы ссылки на следующие стандарты:ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требованияГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначенияГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требованияГОСТ 12.2.033-78 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования ГОСТ 12.2.037-78 Система стандартов безопасности труда. Техника пожарная. Требования безопасностиГОСТ 26.020-80 Шрифты для средств измерений и автоматизации. Начертания и основные размеры ГОСТ 493-79 Бронзы безоловянные литейные. Марки ГОСТ 613-79 Бронзы оловянные литейные. МаркиГОСТ 977-88 Отливки стальные. Общие технические условияГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. МаркиГОСТ 1583-93 Сплавы алюминиевые литейные. Технические условияГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия ГОСТ 6134-2007 (ИСО 9906:1999) Насосы динамические. Методы испытанийГОСТ 9150-2002 (ИСО 68-1-98) Основные нормы взаимозаменяемости. Резьба метрическая. ПрофильГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаскиГОСТ 14192-96 Маркировка грузовГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнение для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней средыГОСТ 16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17187-2010 (IEC 61672-1:2002) Шумомеры. Часть 1. Технические требования ГОСТ 21752-76 Система "человек-машина". Маховики управления и штурвалы. Общие эргономические требованияГОСТ 21753-76 Система "человек-машина". Рычаги управления. Общие эргономические требованияГОСТ 24634-81 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условияГОСТ 24705-2004 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размерыГОСТ Р 50588-2012 Пенообразователи для тушения пожаров. Общие технические требования и методы испытанийГОСТ Р 53279-2009 Техника пожарная. Головки соединительные пожарные. Общие технические требования. Методы испытаний Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если стандарт заменен (изменен), то следует руководствоваться замененным (измененным) стандартом. Если стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.(Измененная редакция, Изм. N 1).

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 насосы нормального давления: Одно- или многоступенчатые пожарные насосы, обеспечивающие подачу воды и огнетушащих растворов при давлении на выходе до 1,6 МПа.

3.2 насосы высокого давления: Многоступенчатые пожарные насосы, обеспечивающие подачу воды и огнетушащих растворов при давлении на выходе от 1,6 до 5,0 МПа.

3.1, 3.2 (Измененная редакция, Изм. N 1).

3.3 насосы комбинированные: Насосы, состоящие из последовательно соединенных насосов нормального и высокого давления, имеющих общий привод.

3.4 вращение привода: Правое вращение - вращение привода по часовой стрелке со стороны привода, левое вращение - вращение привода против часовой стрелке со стороны привода.

3.5 номинальный режим насоса: Режим работы насоса при заданных значениях номинальной частоты вращения и номинальной подачи .(Измененная редакция, Изм. N 1).

3.6 геометрическая высота всасывания , м: Расстояние между осью вращения рабочего колеса первой ступени насоса и уровнем воды со стороны линии всасывания.

3.7 номинальная геометрическая высота всасывания

. (Измененная редакция, Изм. N 1).

3.8 напор насоса , м: Величина, определяемая зависимостью:

где и

- давление на выходе и на входе в насос, Па;

- плотность жидкой среды, кг·м

;

- ускорение свободного падения, м·с

;

и

- скорость жидкой среды на выходе и на входе в насос, м·с

;

3.9 номинальная частота вращения об·мин

: Заданное значение частоты вращения, определяющее номинальный режим работы насоса.

3.10 мощность насоса в номинальном режиме , кВт: Мощность, потребляемая насосом при номинальных значениях частоты вращения

и подачи

.

3.8-3.10 (Измененная редакция, Изм. N 1).

3.11 система водозаполнения: Устройство, обеспечивающее заполнение всасывающей линии и насоса водой при работе с геометрической высоты всасывания до 7,5 м.

3.12 система подачи и дозирования пенообразователя: Устройство, обеспечивающее введение и дозирование пенообразователя в насос.

3.13 допускаемый кавитационный запас , м: Кавитационная характеристика, величина которой определяется по ГОСТ 6134.(Измененная редакция, Изм. N 1).

4.1 Насосы в зависимости от их конструктивных особенностей и основных параметров классифицируются на насосы нормального давления, высокого давления, комбинированные.

4.2 Значения основных параметров насосов нормального и высокого давления должны соответствовать указанным в таблице 1.Таблица 1

Наименование параметра | Значение параметра для насосов | |||

нормального давления | высокого давления | |||

Номинальная подача | 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 110, 120, 130, 140, 150, 160, 180, 200 | 20 | 4 | 2 |

Напор в номинальном режиме | 100 | 200 | 400 | |

Коэффициент полезного действия в номинальном режиме | 0,6 | 0,6 | 0,4 | |

Допускаемый кавитационный запас | 3,5 | 3,5 | 5,0 | |

Максимальное давление на входе в насос | 0,6 | 0,6 | ||

Максимальное давление на выходе из насоса | 1,5 | 3,0 | 5,0 | |

Номинальная геометрическая высота всасывания | 3,5 | 3,5 | ||

Максимальная геометрическая высота всасывания | 7,5 | 5,0 | ||

Время водозаполнения с максимальной геометрической высоты при |

50

| 40 | ||

Подача насоса при максимальной геометрической высоте всасывания | ||||

Примечания 1 Подача насоса при номинальной и максимальной геометрической высоте всасывания должна обеспечиваться при номинальном напоре. 2 Указанные параметры времени водозаполнения, напора в номинальном режиме, подачи насоса при номинальной и максимальной геометрической высоте всасывания должны обеспечиваться при условиях водозаполнения через всасывающую линию длиной не более 8 3 Параметры номинальной подачи насоса, отличающиеся от указанных в таблице, должны соответствовать требованиям технической документации. | ||||

(Измененная редакция, Изм. N 1).

4.3 Значения основных параметров комбинированных насосов должны соответствовать значениям, указанным в таблице 2.Таблица 2

Наименование параметра | Значение параметра для комбинированных насосов типа | |

20/100-2/400 | 40/100-4/400 | |

Номинальная подача при раздельной работе: | ||

насос нормального давления | 20 | 40 |

насос высокого давления | 2 | 4 |

при совместной работе: | ||

насос нормального давления | 7,5 | 15,0 |

насос высокого давления | 2 | 2 |

Напор в номинальном режиме при раздельной работе: | ||

насос нормального давления | 100 | |

насос высокого давления | 400 | |

при совместной работе: | ||

насос нормального давления | 100 | |

насос высокого давления | 400 | |

Коэффициент полезного действия в номинальном режиме при раздельной работе: | ||

насос нормального давления | 0,6 | |

насос высокого давления | 0,3 | |

при совместной работе | 0,35 | |

Допускаемый кавитационный запас | 3,5 | |

Максимальное давление на входе в насос | 0,6 | |

Максимальное давление на выходе из насоса насос нормального давления насос высокого давления | 1,5 | 5,0 |

Максимальная геометрическая высота всасывания | 7,5 | |

Время водозаполнения с максимальной геометрической высоты всасывания | 40 | |

Подача насоса нормального давления при максимальной геометрической высоте всасывания | ||

Примечания 1 Подача насоса при номинальной и максимальной геометрической высоте всасывания должна обеспечиваться при номинальном напоре. 2 Параметры времени водозаполнения, напора в номинальном режиме, подачи насоса при номинальной и максимальной геометрической высоте всасывания должны обеспечиваться при условиях водозаполнения через всасывающую линию длиной не более 8 3 Параметры номинальной подачи насоса, отличающиеся от указанных в таблице, должны соответствовать требованиям технической документации. | ||

(Измененная редакция, Изм. N 1).

4.4 Условное обозначение насоса приведено в приложении А.

5.1 Конструктивные требования

5.1.1 Пожарные насосы должны разрабатываться и изготавливаться в соответствии с требованиями настоящего стандарта. Насос должен быть укомплектован всеми необходимыми составляющими для выполнения задач в соответствии с областью применения.(Измененная редакция, Изм. N 1).

5.1.2 Конструкцией насосов должна быть обеспечена возможность их разборки и сборки с применением рекомендуемых изготовителем способов, инструментов и принадлежностей.

5.1.3 Вал насоса должен свободно (без заеданий) проворачиваться с помощью руки или специального инструмента.(Измененная редакция, Изм. N 1).

5.1.4 В конструкции должны быть предусмотрены устройства, обеспечивающие слив воды из полостей насоса.

5.1.5 В корпусе насоса должны быть предусмотрены дренажные отверстия для слива утечек через уплотнения вала.(Измененная редакция, Изм. N 1).

5.1.6 Во всасывающем патрубке насоса должен быть установлен фильтр, размеры отверстий (ячеек) которого должны быть меньше ширины рабочего колеса насоса.

5.1.7 Конструкцией насоса должны быть обеспечены его герметичность и прочность при испытательном статическом давлении, равном = (0,60±0,05) МПа, и при испытательном динамическом давлении, равном

=(

±0,05) МПа.

В местах неподвижных соединений насоса не допускается течь и каплеобразование жидкости.Допускаются утечки через дренажные отверстия в виде отдельных капель объемом не более 2 см в 1 мин (60 капель в минуту) через каждое отверстие при испытательном динамическом давлении, соответствующем номинальному режиму.(Измененная редакция, Изм. N 1).

5.1.8 Крепление отдельных деталей, сборочных единиц должно быть надежным и должно исключать самопроизвольное ослабление и отвинчивание.

5.1.9 В конструкции насоса высокого давления должно быть предусмотрено устройство, обеспечивающее при нулевой подаче обмен жидкости (перетек) для его охлаждения.

5.1.10 Система водозаполнения, входящая в состав насоса, по способу управления может быть ручного, полуавтоматического или автоматического типа.(Измененная редакция, Изм. N 1).

5.1.11 Вакуумная система водозаполнения должна создавать разрежение в объеме насоса не менее минус 0,08 МПа.(Измененная редакция, Изм. N 1).

5.1.12 Вакуумная система автоматического типа должна автоматически включаться при отсутствии (исчезновении) избыточного давления в напорной полости насоса и автоматически отключаться при давлении, исключающем срыв напора при подаче воды.

5.1.13 Автоматическая вакуумная система должна обеспечивать одиннадцатикратное заполнение насоса при десяти непрерывно следующих друг за другом срывах водяного столба во всасывающей линии при работе с максимальной геометрической высоты всасывания, в том числе при работающей системе дозирования пенообразователя.

5.1.14 Система подачи и дозирования пенообразователя, входящая в состав насоса, по способу управления может быть ручного или автоматического типа.

5.1.15 Система дозирования пенообразователя (по ГОСТ Р 50588) должна обеспечивать его подачу с концентрацией по объему в водном растворе (3,0±0,6)% и (6,0±1,2)%. Допускается использование в насосах систем дозирования пенообразователя, дополнительно обеспечивающих другие значения концентрации растворов пенообразователя.

5.1.14, 5.1.15 (Измененная редакция, Изм. N 1).

5.1.16 В конструкции насоса должно быть предусмотрено устройство, исключающее попадание пенообразователя во всасывающую линию при нулевой подаче насоса.

5.1.17 Конструкцией насоса и запорно-регулирующей арматуры должна быть обеспечена их герметичность при разрежении внутри насоса не менее минус 0,08 МПа. Падение разрежения не должно превышать 0,013 МПа за 150 с.(Измененная редакция, Изм. N 1).

5.1.18 В конструкции насосов (запорно-регулирующей арматуры) должно быть предусмотрено устройство, обеспечивающее предотвращение обратного тока жидкости из напорных магистралей в полость насоса.

5.1.19 На насосах должны быть установлены (предусмотрены места для установки) следующие контрольно-измерительные приборы:- мановакуумметр для измерения давления во всасывающем патрубке;- манометр (мановакуумметр) для измерения давления в напорном патрубке;- тахометр для измерения частоты вращения приводного вала насоса;- счетчик времени наработки.Счетчик времени наработки должен автоматически включаться только при наличии вращения приводного вала насоса.Класс точности приборов - не менее 2,5.Допускается установка дополнительных контрольно-измерительных приборов.

5.1.20 Конструкцией насосов должно быть обеспечено присоединение всасывающих и напорных патрубков с соединительными головками по ГОСТ Р 53279.

5.1.19, 5.1.20 (Измененная редакция, Изм. N 1).

5.1.21 Точность размеров и технология изготовления деталей и сборочных единиц насоса должны обеспечивать их взаимозаменяемость.

5.1.22 Для изготовления деталей насосов следует применять:- алюминиевые сплавы по ГОСТ 1583;- конструкционную легированную и нелегированную сталь по ГОСТ 977;- высоколегированную сталь со специальными свойствами по ГОСТ 977;- бронзу по ГОСТ 613 и ГОСТ 493;- серый чугун по ГОСТ 1412.Допускается замена материалов и комплектующих изделий, указанных в спецификациях и рабочих чертежах, материалами других марок и другими комплектующими изделиями, не ухудшающими качества и надежности насосов и отвечающими предъявленным к ним требованиям.(Измененная редакция, Изм. N 1).

5.1.23 Отливки должны быть обрублены и очищены, остатки формовочной массы и окалина должны быть удалены. Места подвода литников и стыков литейной формы должны быть зачищены.Поверхности литых деталей должны быть чистыми и гладкими, без трещин, раковин, посторонних включений и других дефектов, снижающих прочность и герметичность или ухудшающих внешний вид.Допускается заварка раковин в литых деталях, при этом места заварки должны быть зачищены заподлицо с основной поверхностью.

5.1.24 Необработанные поверхности проточных полостей деталей насосов должны иметь чистую (без пригара и прочих загрязнений) поверхность. Приливы, наросты и другие неровности должны быть зачищены. Раковины, резкие переходы, наплывы, уступы и другие дефекты на этих поверхностях не допускаются.(Измененная редакция, Изм. N 1).

5.1.25 Детали, подвергшиеся термической обработке, не должны иметь следов пережога, пятнистой твердости, трещин, расслоений и других дефектов, снижающих их качество.

5.1.26 Метрическая резьба по ГОСТ 9150, ГОСТ 24705.Поля допусков на резьбу для наружной резьбы - 8g, для внутренней резьбы - 7Н по ГОСТ 16093.Выход резьбы, сбеги, недорезы, проточки и фаски по ГОСТ 10549.Выкрашивания и неровности на поверхности резьб не допускаются, если они по глубине выходят за пределы среднего диаметра резьбы и их общая протяженность по длине превышает половину длины витка. Концы болтов и шпилек должны выступать из гаек не менее чем на один и не более чем на шесть шагов резьбы. Все болты, шпильки и гайки должны быть затянуты без перекосов и деформаций сопрягаемых деталей.

5.1.27 Участки валов в местах расположения подвижных уплотнений должны быть снабжены либо сменными втулками, предохраняющими от износа, либо обладать повышенной износостойкостью.

5.1.28 Стальные детали насосов, включая крепежные, контактирующие с перекачиваемой жидкостью, должны быть выполнены из коррозионно-стойких сталей или иметь защитное покрытие по ГОСТ 9.301, удовлетворяющие условиям эксплуатации.(Измененная редакция, Изм. N 1).

5.1.29 (Искючен, Изм. N 1).

5.1.30 На деталях насосов коррозия, забоины, вмятины, трещины и другие механические повреждения не допускаются.Острые углы и кромки на деталях должны быть притуплены.

5.1.31 Наружные поверхности деталей насосов, изготовленные не из коррозионно-стойких материалов, должны иметь лакокрасочные покрытия по ГОСТ 9.032 или гальванические защитные металлические покрытия по ГОСТ 9.301, удовлетворяющие условиям эксплуатации.(Измененная редакция, Изм. N 1).

5.1.32 Крепление отдельных деталей, сборочных единиц должно быть надежным и должно исключать самопроизвольное ослабление и отвинчивание.

5.2 Требования надежности

5.2.1 Показатели надежности насосов должны соответствовать следующим значениям:Гамма-процентная (=80% ) наработка до отказа:- насоса

, ч - не менее 200;- системы дозирования

, ч - не менее 50;- системы водозаполнения циклов включения

- не менее 300.Гамма-процентный (

=80%) ресурс до 1-го капитального ремонта:- насоса

, ч - не менее 1500;- системы дозирования

, ч - не менее 300;- системы водозаполнения циклов включения

- не менее 1000.Срок службы до списания

- не менее десяти лет.Средний срок сохраняемости

- не менее трех

лет.

5.2.2 Конструкцией насосов нормального давления должна быть обеспечена непрерывная работа на номинальном режиме в течение не менее 6 ч, высокого давления - не менее 2 ч.

5.3 Требования стойкости к внешним воздействиям

5.3.1 Насосы следует изготавливать в климатическом исполнении У, категория размещения 3.1 по ГОСТ 15150.(Измененная редакция, Изм. N 1).

5.3.2 Материалы основных деталей насоса должны обеспечивать его работоспособность при работе на воде и водных растворах пенообразователей.

5.3.3 Лакокрасочные материалы и защитные покрытия должны быть устойчивы к пенообразователям, применяемым в насосе, а также к применяемым топливам и смазочным материалам.

5.4 Требования эргономики

5.4.1 Органы управления насосом, установленным на пожарном автомобиле, должны быть расположены в пределах зоны досягаемости оператора с учетом требований ГОСТ 12.2.033.

5.4.2 Усилия на органах управления насосом должны соответствовать требованиям ГОСТ 21752 и ГОСТ 21753.

5.4.3 Средний уровень звука, создаваемого насосом при работе на номинальном режиме, должен быть:- не более 85 дБ - для насосов нормального давления;- не более 90 дБ - для насосов высокого давления.Средний уровень звука, создаваемого работающей вакуумной системой водозаполнения, не должен превышать 90 дБ.(Измененная редакция, Изм. N 1).

5.5 Требования к сырью, материалам, покупным изделиямФизико-химические свойства исходных материалов должны соответствовать стандартам, техническим условиям на их изготовление, а также назначению и условиям работы изготовляемых из них деталей.Комплектующие составные части насоса должны соответствовать стандартам, техническим условиям на их изготовление.Применяемые смазочные материалы должны соответствовать стандартам, техническим условиям на их изготовление, назначению и условиям работы во время эксплуатации.(Измененная редакция, Изм. N 1).

5.6 Комплектность

5.6.1 В комплект поставки насоса должны входить:- насос;- комплект запасных частей, инструмента и принадлежностей;- комплект монтажных частей (по согласованию с заказчиком), установка или использование которых выполняется при монтаже насоса в составе пожарного автомобиля, плавсредства и т.п.;- комплект эксплуатационной документации на насос;- транспортная тара.(Измененная редакция, Изм. N 1).

5.6.2 К насосу должна быть приложена следующая эксплуатационно-техническая документация в соответствии с ГОСТ 2.601, содержащая:- техническое описание;- паспорт;- инструкцию по эксплуатации;- инструкцию по техническому обслуживанию;- инструкцию по монтажу, пуску, регулированию и обкатке.Допускается объединять отдельные эксплуатационные документы в единый документ.

5.7 Маркировка

5.7.1 На видном месте насоса должна быть прикреплена табличка, содержащая следующую информацию:- наименование или товарный знак предприятия-изготовителя;- условное обозначение насоса;- обозначение стандарта или технических условий;- номинальные значения подачи, напора (давления) и частоты вращения;- порядковый номер насоса по системе предприятия-изготовителя;- год выпуска насоса.(Измененная редакция, Изм. N 1).

5.7.2 Маркировка таблички, обозначение рабочих органов управления и контрольно-измерительных приборов должны быть выполнены способом, обеспечивающим четкость и сохранность надписей в течение всего срока эксплуатации насоса.Шрифты и знаки для нанесения маркировки по ГОСТ 26.020.

5.7.3 На каждом насосе должно быть указано стрелкой, отлитой или нанесенной краской на поверхности корпуса или крышки насоса, направление вращения приводного вала.

5.7.4 Запасные части и детали маркируют обозначением чертежа на деталях и узлах.Допускается маркировку запасных частей выполнять на прикрепленных к ним бирках.

5.8 Упаковка

5.8.1 Перед упаковкой с насоса должны быть сняты, при необходимости, контрольно-измерительные приборы. Насос и запасные детали должны быть очищены. Внутренние полости насоса должны быть осушены.(Измененная редакция, Изм. N 1).

5.8.2 Насос и запасные детали, приспособления и специальный инструмент должны быть законсервированы по ГОСТ 9.014, вариант защиты - ВЗ-1, ВЗ-2. Срок действия консервации - три года.

5.8.3 После консервации все отверстия насоса должны быть закрыты пробками или заглушками.

5.8.4 Техническая и эксплуатационная документация должна быть помещена во влагонепроницаемый пакет и вложена в тару вместе с насосом.Если насос и поставляемые с ним комплектующие изделия упаковываются в несколько ящиков, то на том ящике, в котором помещен пакет с документацией, должна быть сделана надпись: "Документация здесь".В пакет с документацией должен быть вложен упаковочный лист, содержащий сведения о количестве и содержании упаковочных ящиков.

5.8.5 Насосы должны быть упакованы по одному в ящики по ГОСТ 2991, ГОСТ 24634.Допускается по согласованию с потребителем транспортировать насосы без упаковки с обеспечением их сохранности от механических повреждений и атмосферных осадков.

5.8.6 Упаковка должна быть проведена так, чтобы исключить перемещение груза в таре при погрузке, транспортировании и выгрузке.

5.8.7 Тара должна иметь маркировку в соответствии с требованиями ГОСТ 14192.

6.1 Требования безопасности к конструкции насосов - по ГОСТ 12.2.037.

6.2 Насосы должны иметь специальные устройства, обеспечивающие безопасную строповку, подъем и транспортирование их при изготовлении и монтаже.

6.3 Расположение и конструкция сборочных единиц насоса должны обеспечивать свободный доступ к ним, безопасность при монтаже, эксплуатации и ремонте.

6.4 Вращающиеся части, расположенные в зоне работы оператора насосной установки, должны иметь ограждение, обеспечивающее безопасность обслуживания.

6.5 К испытанию и обслуживанию насоса допускаются лица, изучившие его устройство и правила эксплуатации.

6.6 Соединение и разъединение трубопроводов, а также подтяжка резьбовых соединений во время работы насоса запрещены.

Подтекание смазочных материалов во время хранения, транспортирования и эксплуатации насоса не допускается.

8.1 Виды испытаний, общие положения

8.1.1 Для насосов устанавливают следующие виды испытаний по ГОСТ 16504: предъявительские, приемосдаточные, периодические, типовые, испытания в целях подтверждения соответствия насосов требованиям пожарной безопасности (далее - испытания по подтверждению соответствия) и контрольные испытания на надежность.(Измененная редакция, Изм. N 1).

8.1.2 Периодические, типовые испытания, испытания на надежность, а также испытания по определению отдельных показателей, характеристик допускается проводить на предприятиях (организациях), имеющих необходимое испытательное оборудование.

8.1.3 Детали, сборочные единицы и насос в целом должны быть приняты службой технического контроля предприятия-изготовителя в соответствии с требованиями настоящего стандарта, чертежей, технологического процесса и карт контроля.На испытания представляются насосы в сборе и полностью укомплектованные, согласно их технической документации.(Измененная редакция, Изм. N 1).

8.2 Предъявительские испытания

8.2.1 Предъявительским испытаниям подлежит каждый насос.

8.2.2 Насосы, не выдержавшие предъявительских испытаний, подлежат возврату для устранения причин возникновения дефектов, повторной проверки и последующего предъявления на испытания.

8.3 Приемосдаточные испытания

8.3.1 Приемосдаточным испытаниям подлежит каждый насос, выдержавший предъявительские испытания.

8.3.2 Принятыми считаются насосы, выдержавшие испытания, укомплектованные и упакованные в соответствии с требованиями настоящего стандарта.

8.3.3 Допускается учитывать результаты предъявительских испытаний или совмещать их с приемосдаточными.

8.4 Периодические испытания

8.4.1 Периодические испытания насосов проводятся предприятиями-изготовителями не реже одного раза в год.Для проведения периодических испытаний отбирается не менее одного образца насосов каждого вида и типа, прошедшие в установленном порядке предъявительские (приемосдаточные) испытания.(Измененная редакция, Изм. N 1).

8.4.2 При положительных результатах испытаний считается подтвержденным качество насосов, выпущенных за контролируемый период, а также возможность их дальнейшего производства и приемки по той же документации до получения результатов очередных периодических испытаний.

8.4.3 При отрицательных результатах испытаний должны быть приостановлены приемка и отгрузка насосов до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторных испытаний на удвоенном количестве насосов.

8.5 Типовые испытания

8.5.1 Типовые испытания следует проводить при внесении в конструкцию или технологию изготовления насосов изменений, которые могут повлиять на показатели назначения и качества, с целью определения эффективности и целесообразности внесения изменений.

8.5.2 При положительных результатах типовых испытаний вносят изменения в техническую документацию в установленном порядке.

8.6 Испытания в целях подтверждения соответствия насосов требованиям пожарной безопасности (далее - испытания по подтверждению соответствия)

8.6.1 Испытания в целях подтверждения соответствия насосов требованиям пожарной безопасности (далее - испытания по подтверждению соответствия) проводит орган по сертификации по заявке предприятия-изготовителя на соответствие качества изделий требованиям настоящего стандарта и других нормативных документов, используемых при сертификации продукции.

8.6, 8.6.1 (Измененная редакция, Изм. N 1).

8.6.2 Для проведения испытаний отбирается не менее одного вида насоса или не менее двух из представленного типоразмерного ряда.(Измененная редакция, Изм. N 1).

8.6.3 На испытания в целях подтверждения соответствия насосов требованиям пожарной безопасности (далее - испытания по подтверждению соответствия) предъявляют насос (насосы), прошедший приемосдаточные испытания на предприятии-изготовителе.(Измененная редакция, Изм. N 1).

8.7 Контрольные испытания на надежность

8.7.1 Контрольные испытания на надежность следует проводить не реже одного раза в три года. Испытаниям подвергают два насоса, выдержавших приемосдаточные испытания, один - после трех лет хранения его в законсервированном состоянии, второй - из текущего выпуска.

8.7.2 Предельное состояние, критерии отказов, а также их классификацию устанавливают в соответствии с [1].

8.7.3 При оценке и контроле конкретных показателей надежности не учитывают следующие отказы, зафиксированные при испытаниях, вызванные:- воздействием внешних факторов, не предусмотренных в нормативно-технических документах на насосы;- нарушением обслуживающим персоналом инструкции по эксплуатации и ремонтной документации.

8.8 Содержание испытаний

8.8.1 Содержание испытаний в зависимости от их вида должно соответствовать таблице 3.Таблица 3

Содержание испытаний | Вид испытаний | |||||

Предъяви-тельские | Приемо-сдаточные | Перио-дические | Типовые | На надежность | Испытания по подтверждению соответствия | |

1 Внешний осмотр | + | + | + | + | + | + |

2 Обкатка | + | + | + | ± | + | - |

3 Определение характеристик насоса: | ||||||

напорной | - | - | + | ± | ± | + |

энергетической | + | + | + | ± | ± | + |

4 Определение допускаемого кавитационного запаса | - | - | + | ± | ± | + |

5 Проверка параметров номинального режима: | ||||||

подача | + | + | + | ± | ± | + |

напор | + | + | + | ± | ± | + |

6 Проверка герметичности прочности: | ||||||

максимальным давлением на входе | + | + | + | + | + | + |

максимальным давлением на выходе | + | + | + | + | + | + |

проверка на вакуум | + | + | + | + | + | + |

7 Проверка массы | - | - | + | + | - | - |

8 Проверка габаритных размеров | - | - | + | + | - | - |

9 Проверка вакуумной системы водозаполнения: | ||||||

проверка максимального разряжения, создаваемого в объеме насоса | + | + | + | + | + | + |

проверка времени заполнения насоса с максимальной геометрической высоты всасывания | - | - | + | + | + | + |

10 Проверка системы дозирования пенообразователя: | ||||||

проверка концентрации пенообразователя | + | + | + | ± | ± | + |

проверка отсутствия подачи пенообразователя при нулевой подаче насоса | + | + | + | ± | ± | + |

11 Проверка подачи при работе с максимальной геометрической высоты всасывания | - | - | ± | ± | ± | + |

12 Проверка уровня звука в рабочей зоне оператора | - | - | + | ± | ± | + |

13 Проверка усилий, прикладываемых к органам управления | - | - | + | ± | - | + |

14 Проверка показателей надежности: | ||||||

гамма-процентная наработка до отказа | - | - | - | ± | + | - |

гамма-процентный ресурс до первого капитального ремонта | - | - | - | ± | + | - |

средний срок сохраняемости | - | - | - | ± | + | - |

срок службы до списания | - | - | - | ± | - | - |

Примечания 1 Знак "+" означает, что испытания проводят. 2 Знак "-" означает, что испытания не проводят. 3 Знак "±" означает, что необходимость проведения проверки в данном виде испытаний оговаривается в программе испытаний. 4 Проверку времени водозаполнения с максимальной высоты всасывания по пункту 8 проводят для насосов, имеющих в своем составе систему водозаполнения. 5 Проверку по пункту 10 проводят для насосов, имеющих в своем составе систему подачи и дозирования пенообразователя. | ||||||

(Измененная редакция, Изм. N 1).

9.1 Общие положения

9.1.1 Все средства измерений, контроля, испытательное оборудование (стенды, устройства), используемые при проведении испытаний, должны иметь действующие аттестаты, клейма или свидетельства и применяться в условиях, установленных в эксплуатационной документации на них.

9.1.2 На периодические, испытания по подтверждению соответствия требованиям пожарной безопасности и испытания на надежность, предъявляются образцы, выбранные методом случайного отбора из числа насосов, прошедших приемосдаточные испытания.(Измененная редакция, Изм. N 1).

9.1.3 Предприятия-изготовители должны проводить испытания по программам и методикам, утвержденным в установленном порядке.(Измененная редакция, Изм. N 1).

9.1.4 Испытания насосов следует проводить при температуре воды от 5 °С до 30 °С.

9.2 Внешний осмотр

9.2.1 При внешнем осмотре следует проверять качество изготовления, крепление сборочных единиц и деталей, качество лакокрасочных и других защитных покрытий, наличие и правильность обозначений и маркировки, а также комплектность насоса.

9.3 Обкатка

9.3.1 При обкатке проверяют работоспособность насосов.Режимы и продолжительность обкатки устанавливает предприятие-изготовитель.

9.3.2 Во время обкатки визуально контролируют утечки из дренажных отверстий, которые к моменту окончания обкатки должны отсутствовать или иметь форму отдельных капель.

9.4 Определение характеристик насоса

9.4.1 Определение напорной и энергетической характеристик, а также определение допускаемого кавитационного запаса выполняется согласно ГОСТ 6134.Допускаемый кавитационный запас определяется на номинальном режиме.(Измененная редакция, Изм. N 1).

9.5 Проверка герметичности и прочности(Измененная редакция, Изм. N 1).

9.5.1 Проверка герметичности насоса максимальным давлением на входе проводится испытательным статическим гидравлическим давлением

9.5.2 Проверка герметичности и прочности насоса максимальным давлением на выходе проводится испытательным динамическим давлением

9.5.3 При проведении испытаний течь и каплеобразования через стенки корпуса и соединения деталей насоса не допускаются. Утечки из дренажных отверстий уплотнений вала контролируются при испытательном динамическом давлении, соответствующем номинальному режиму.

9.5.1-9.5.3 (Измененная редакция, Изм. N 1).

9.5.4 Проверка вакуумплотности насоса (проверка на "сухой" вакуум) проводится путем создания внутри насоса разрежения минус (0,085±0,005) МПа и определения падения разрежения за 150 с.Разрежение внутри насоса может создаваться любым вакуумным насосом, включая вакуумный насос из входящей в состав насоса вакуумной системы водозаполнения. Отсчет времени проводится секундомером с момента закрытия вакуумного крана.(Введен дополнительно, Изм. N 1).

9.6 Проверка параметров номинального режима

9.6.1 Проверку характеристик номинального режима на соответствие заявленным изготовителем следует проводить по ГОСТ 6134 при номинальной частоте вращения.(Измененная редакция, Изм. N 1).

9.6.2 При испытаниях насоса в составе пожарного автомобиля проверку следует проводить при номинальной геометрической высоте всысывания.

9.6.3 Допускается проводить проверку с установленной на насосе запорно-регулирующей арматурой и с измерением давлений в местах, предусмотренных конструкцией насоса.

9.7 Проверка массы

9.7.1 Массу насоса следует проверять взвешиванием с погрешностью ±0,5 кг.

9.8 Проверка габаритных размеров

9.8.1 Габаритные размеры насоса следует проверять с погрешностью ±5 мм.

9.9 Проверка вакуумной системы заполнения

9.9.1 Проверка на "сухой" вакуум и герметичность

9.9.1.1 При испытаниях следует проверять значение вакуума, создаваемого вакуумным насосом в объеме центробежного насоса, и герметичность.При наличии вакуумной системы вакуум следует создавать собственным вакуумным насосом. При отсутствии вакуумной системы вакуум следует создавать любым другим вакуумным насосом.

9.9.1.2 Созданный вакуум в объеме насоса - не менее минус 0,8 кгс·см. Погрешность измерения вакуума - ±0,05 МПа.

9.9.1.3 После отключения вакуумного насоса определяют значение падения вакуума (герметичность). Падение значения вакуума должно быть не более минус 0,013 МПа за 150 с.(Измененная редакция, Изм. N 1).

9.9.1.4 Отсчет времени следует проводить с момента отключения вакуумного насоса (перекрытия вакуумной магистрали). Время измеряют секундомером с ценой деления 0,2 с.

9.9.1.5 При испытаниях следует измерять и фиксировать значение вакуума, время.

9.9.2 Проверка времени заполнения с максимальной геометрической высоты всасывания

9.9.2.1 Испытания следует проводить на специальном стенде по рисунку 1.

1 - насос; 2 - приводной двигатель; 3 - всасывающая линия; 4 - напорный вентиль; 5 - устройство для измерения подачи; 6, 7 - мановакуумметры

Рисунок 1

(Измененная редакция, Изм. N 1).

9.9.2.2 Включают вакуумную систему и фиксируют время заполнения всасывающей линии и насоса.Начало отсчета времени должно происходить одновременно с включением вакуумной системы. Время заполнения всасывающей линии насосной установки приведено в таблицах 1, 2.Временем заполнения насоса водой для вакуумной системы с ручным или полуавтоматическим управлением считается время от момента включения вакуумной системы до появления воды в окуляре вакуумного затвора или до сигнала с датчика заполнения и автоматического отключения вакуумного насоса.Временем заполнения насоса водой для вакуумной системы с автоматическим управлением считается время от момента включения вакуумной системы до появления устойчивого давлением в напорном коллекторе или до появления воды из ручного ствола, подключенного к напорному патрубку трубопроводом длиной до 2 м.Время измеряют секундомером с ценой деления 0,2 с.Максимальную геометрическую высоту всасывания определяют с погрешностью не более 0,1 м.

9.9.2.3 При наличии автоматической вакуумной системы следует проводить дополнительную проверку автоматического водозаполнения насоса при не менее чем десяти непрерывно следующих друг за другом срывах столба воды во всасывающей линии.Примечание - При проверке автоматической вакуумной системы в рамках проведения предъявительских и приемосдаточных испытаний геометрическая высота всасывания не регламентируется.

9.9.2.4 При испытаниях следует измерять и фиксировать геометрическую высоту всасывания, время.

9.9.2.5 Допускается время заполнения насоса водой с максимальной геометрической высоты всасывания определять как время создания в объеме насоса с присоединенными к нему всасывающими рукавами разрежения минус 0,075 МПа. При этом диаметр всасывающих рукавов должен соответствовать диаметру всасывающих патрубков, а общая длина всасывающих рукавов - максимальной геометрической высоте всасывания.(Измененная редакция, Изм. N 1).

9.10 Проверка системы дозирования пенообразователя

9.10.1 Проверка системы дозирования пенообразователя заключается в определении объемной концентрации пенообразователя в подаваемом растворе.

9.10.2 Испытания проводят при каждом регулировочном положении дозирующего устройства на режимах, установленных предприятием-изготовителем.

9.10.3 Для автоматической системы дозирования испытания проводят при нескольких (не менее трех) заданных значениях подачи водного раствора пенообразователя, включая крайние значения подачи.(Измененная редакция, Изм. N 1).

9.10.4 Подачу пенообразователя следует проводить из мерной емкости и определять весовым, объемным или другим способом. Погрешность измерения подачи пенообразователя - не более ±0,1 л·с.

9.10.5 Концентрацию пенообразователя с, %, в водном растворе вычисляют по формуле

где - расход пенообразователя, л·с

;

- подача насоса, л·с

.Допускается при испытаниях использовать вместо пенообразователя воду с последующим пересчетом концентрации по формуле

где - расход воды, л·с

;

- коэффициент пересчета в зависимости от типа пенообразователя.

9.10.6 Отсутствие подачи пенообразователя во всасывающую линию при нулевой подаче насоса контролируют визуально по уровню в мерном баке в течение не менее 3 мин.

9.10.7 При испытаниях следует измерять и фиксировать подачу насоса, подачу эжектируемого пенообразователя, давление на входе в насос, давление на выходе из насоса.

9.11 Проверка параметров при работе с максимальной геометрической высоты всасывания

9.11.1 Проверка проводится для насосов нормального давления согласно схеме (рисунок 1) на специальном стенде, всасывающая линия которого соответствует параметрам, указанным в примечании к таблицам 1, 2.

9.11.2 Геометрическая высота всасывания должна измеряться с погрешностью не более 0,1 м и поддерживаться неизменной в течение всего времени испытания.

9.11.3 После заполнения насоса водой устанавливается номинальная частота вращения и изменением подачи при помощи напорных вентилей устанавливается разность давлений на выходе и входе насоса, соответствующая номинальному напору насоса . На данном режиме контролируется подача насоса, которая не должна быть меньше значений, указанных в таблице 1 или 2.

9.11.1-9.11.3 (Измененная редакция, Изм. N 1).

9.12 Проверка уровня звука в рабочей зоне оператора

9.12.1 Испытания насоса следует проводить по ГОСТ 17187 при его работе в номинальном режиме.

9.13 Проверка усилий, прикладываемых к органам управления

9.13.1 Проверку усилия, прикладываемого к органам управления, проводят на маховиках (рукоятках) запорно-регулирующей арматуры и других элементах управления при их наличии.

9.13.2 Измерения проводят при открывании и закрывании органов управления и запорно-регулирующей арматуры при номинальной подаче, подаче, равной нулю, и номинальном напоре. Усилия следует измерять динамометром класса точности не ниже 2.

9.14 Проверка показателей надежности

9.14.1 При испытаниях, проводимых один раз в три года, должны быть проверены гамма-процентная наработка и время непрерывной работы до отказа. Остальные показатели допускается проверять при подконтрольной эксплуатации у потребителя по [1].(Измененная редакция, Изм. N 1).

9.14.2 Проверка гамма-процентной наработки до отказа

9.14.2.1 Насос, отобранный из текущего выпуска для проведения испытаний, должен быть испытан по программе периодических испытаний.

9.14.2.2 Испытания проводятся согласно схеме (рисунок 1) на специальном стенде, всасывающая линия которого соответствует параметрам, указанным в примечании к таблицам 1 и 2.(Измененная редакция, Изм. N 1).