Успешность бизнеса пропорциональна репутации. Особенно это касается пищевой промышленности, продовольственной торговли и общественного питания. Создать безупречную репутацию можно лишь одним способом. Обеспечить безопасность выпускаемой продукции для человека.

ХАССП – наиболее эффективный инструмент достижения этого. Важнейший компонент концепции – критические контрольные точки (ККТ). Таковыми называют этапы производства (хранение, транспортировка, обработка и т. д.), на которых качество продукции можно (и нужно) проверить. Их необходимо правильно определить: именно это позволяет минимизировать угрозу здоровью потребителя.

Специалисты, назначающие критические контрольные точки, обязаны учесть все нюансы каждой стадии процесса производства. От поступления продукции на предприятие, до ее передачи другому предприятию или потребителю. Любая мелочь способна привести к негативным последствиям.

Процесс определения включает несколько последовательных этапов. Суть и состав таковых зависят от типа предприятия. Например, производственные процессы скотобойни и ресторана совершенно разные, ККТ у каждого будут свои. Но этапы выявления точек контроля – аналогичные.

Предприятие может работать с одним или несколькими типами продукции. Требуется составление полного списка таковых. Также – установление всех этапов производственного процесса для каждого. Например: ресторан работает с мясом, макаронными изделиями, овощами, напитками и другой продукцией. При этом, мясо, овощи и макаронные изделия проходят кулинарную обработку перед подачей, напитки – нет.

Задача общего анализа – установить направления поиска стадий производства, на которых продукция может подвергнуться влиянию негативных факторов. Успех всех последующих стадий зависит от правильности проведения общего анализа.

Проводится детальный анализ стадий производства. На каждом этапе выявляются факторы, способные изменить качество конечного продукта. Таковые делятся на 4 группы.

Далее проводится сопоставление всех этапов производственного процесса и существующих опасностей. Эксперты обязаны выявить все моменты, в которых возможно ухудшение качества продукта.

Выявленные потенциально опасные стадии производства анализируются. Цель – определить возможность и эффективность проверки нужных параметров. Этапы, делающие возможной наиболее достоверную и точную проверку, становятся критическими контрольными точками. Существуют специальные диаграммы и иная документация, делающие процедуру поиска точек контроля более точной.

Далее определяются допустимые значения контролируемых параметров. Для каждой конкретной ККТ – свои. Разрабатывается стратегия мониторинга значений, сбора и анализа статистики. Также продумывается комплекс мероприятий по устранению опасности и выявлению источников таковой, на случай отклонения контролируемых параметров от нормы.

Мнения о требуемом количестве точек контроля расходятся. Сокращение численности контролируемых этапов снижает дополнительные расходы. Но чем своевременнее обнаружится отклонение от нормы, тем ниже будут расходы непредвиденные. Например, проверку сырья только при поступлении можно считать достаточной мерой. Но повторная проверка при обработке даст намного больше информации. Состав продукта с момента поступления до момента обработки тоже может измениться в худшую сторону.

mskstandart.ru

Home > Технологии > Критические Точки Контроля

Определение критических контрольных точек, для внедрения системы ХАССП является очень важным мероприятием, от успехов которого зависит его надлежащее функционирование на практике. Под Критической контрольной точточкой (ККТ) подрозумеваются , операции или технологический этап, на котором может быть применен контроль и могут быть предотвращены, устранены или снижены до приемлемого уровня опасности (биологической, физической или химической природы) безопасность пищевых продуктов (гигиеническо-санитарное качество). В большинстве случаев, ККТ не представляет собой точку, где создается риск, но определяет этап (фазу ) производственного процесса, на каком можно держать под контролем,данную опасность (риск). Так, например, в производстве продуктов питания, присутствие Салмонелы или другого возбудителя (микробиологического риска) может быть связано с использованием зараженного сырья или ингредиентов, или любого перекрестного заражения появившегося на любом этапе потока , но ККТ в состоянии контролировать, эта опасность может быть выявлена (определена )на последовательном этапе процесса , когда, например, при проведение термической обработки можно устранить этот риск (микробиологический риск). Фундаментальная концепция системы HACCP основывается на предположении, что когда все ККТ, производственного процесса находятся под строгим контролем, изменения, которые могут возникать при технологическом потоке будут низкой интенсивность и, следовательно, не будут отрицательно влиять на санитарное качество продукции. Можно сказать, что существуют два типа ККТ: ККТ 1, - когда тот этап (фаза), технологического процесса в состоянии устранить опасность (риск) и КТК 2, когда опасность (риск) может быть только предотвращен, снижени или отсрочен. Пример для ККТ 1 , является пастеризации или стерилизации (термообработка), а для ККТ2 можно отметить замораживание и охлаждение. В международной практике, отказались от этого различения , которое иногда трудно реализовать. Для отождествления ККТ можно использовать так называемое " решающее дерево " (см. рисунок), разработанно в 1991 году рабочей группой НАССР Продовольственного Кодекса . Признание того, что этот рабочий "инструмент" позволяет легко определить ККТ , уместно отметить, что специалист в состоянии определить легко, ККТ в технологическом потоке. На практике, использование "дерева решений" состоит из формулирования ответа (ДА или НЕТ) на четыре последовательных вопроса , касающихся проанализированного технологического процесса .

Цель этого вопроса заключается в проверке существования по крайней хотя бы одной превентивной меры по производственной цепочке, в состоянии контролировать выявленную опасность и принять для обсуждения. Эти превентивные меры могут быть множественными и могут варьировать в зависимости от продукта или даже от опасности; таким образом можно отметить , параметр время / температура, наличие детектора металла для обнаружения металлического фрагмента , и т.д.. Если ответ на этот вопрос положительный необходимо четко и детально описать существующую превентивную меру или меры. Но если ответ отрицательный, то есть рассмотреная опасность (риск) не может быть контролирована ни в одной из последовательных фаз процесса, команда HACCP должна задать себе следующий вопрос: нужен ли контроль на данном этапе для обеспечения безопасности продукта ? Если вопрос отрицательный перейдем к второму вопросу, а если он будет положительным , будут необходимы изменения в технологическом процессе или в продукте , и поэтому возвращаемся к первому вопросу.

Есть много видов приемов (методов ) разработанных и применённых на практикее с целью устранения или по крайней мере уменьшения вероятность чтобы опасности проявлялись , можно отметить процент пастеризации пищевых жидкосей , кипение для твердых продуктов, добавление консервантов, охлаждение или замораживание. Если ответ положительный , то данный этап (фаза)является ККТ, а если ответ отрицательный необходимо приступить к следующему вопросу.

Это вопрос, на который, по крайней мере четыре микробиологических агента , не так легко ответить, потому что, по крайней мере с теоретической точки зрения не допускается, предел приемлемости: на самом деле за исключением случая Листерия моноцитогенес, для которой существует предельно допустимый уровень, присутствие патогенных ростков в пище не допускается. С другой стороны, этот вопрос явно выделяяет то, что группа"Кодекс Алиментариус" считает эту возможность и что основная заключительная цель системы ХАССП, не состоит только в полном отсутствии опасностей в продуктах питания, а скорее в возможности избежения негативных последствий, которые данная опасность может побудить у потребителя. Очевидно, чтобы ответить на этот вопрос, команда HACCP должна полагаться на информацию, полученную относительно возможной опасности . В любом случае, независимо от ответа (положительного или отрицательного), этим вопросом не выявляеться никакой ККТ, так что необходимо перейти к следующему вопросу.

Это вопрос о рисках, которые могут представлять угрозу для здоровья потребителей. Если ответ отрицательный, речь идёт о ККТ, но в противном случае, ответ положительный , не идёт речь о ККТ. Ответ на эти вопросы и с указанием причин для принятия таких решений , команда HACCP владеет этапами технологического процеса ККТ для производства данного вида продукта.

cotnari.ru

В данной работе выявлены контрольно-критические точки при производстве мясных рубленых полуфабрикатов и рассмотрены возможные пути их предотвращения.

Ключевые слова: полуфабрикат, безопасность, контрольные критические точки, ХАССП.

Для подтверждения безопасности пищевой продукции в соответствии с требованиями ТР ТС 034/2013 предприятию-изготовителю необходимо при осуществлении процессов производства пищевой продукции разрабатывать, внедрять и поддерживать процедуры, основанные на принципах ХАССП, в основе которых лежит анализ опасностей, оценка рисков и определение критических контрольных точек в процессе производства.

Основные принципы системы ХАССП:

1) Идентифицировать потенциальные риски, которые могут возникнуть на всех стадиях производства, используя диаграмму потоков ресурсов на каждом этапе процесса производства. Оценить вероятность возникновения рисков и идентифицировать превентивные меры для их контроля.

Физические риски связаны с наличием любого физического материала, который в естественном состоянии не присутствует в пищевом продукте, и который может вызвать заболевание или причинить вред лицу, употребившему данный пищевой продукт (стекло, металл, пластик и др.).

Биологические риски включают в себя риски, возникающие в результате действия живых организмов, в том числе микроорганизмов, простейших, паразитов и т. д., их токсинов и продуктов жизнедеятельности [2].

Химические риски можно разделить в зависимости от источника происхождения на три группы.

- Ненамеренно попавшие в пищу химикаты (сельскохозяйственные химикаты, химикаты, используемые на предприятиях, заражения из внешней среды).

- Естественно возникающие факторы риска (продукты растительного, животного или микробного метаболизма).

- Намеренно добавляемые в пищу химикаты (консерванты, кислоты, пищевые добавки, вещества, способствующие облегчению переработки и т. д.)

2) Идентифицировать критические контрольные точки. Определить точки, которые можно контролировать на предмет устранения рисков или минимизации вероятности их возникновения, или снижения опасности до приемлемого уровня.

Для определения ККТ следует ответить на два вопроса:

- Возникает ли на данном этапе процесса высокие риски, вероятность реализации которых настолько велика, чтобы признать необходимость контролировать данную точку?

- Возможно ли данный риск полностью контролировать с помощью обязательной предварительной программы?

Если получены ответы — да, да; ответы на вопросы выявления условий не требуются.

Для выявления необходимых условий, включающих рассмотрение операции в перечне ККТ, следует дать ответы на следующие вопросы:

- Существует ли в этой точке вероятность отклонения параметров в процессе и показателях качества изделий от допустимого уровня?

- Приведет ли дополнительное увеличение (уменьшение) параметра или показателя на этом этапе к увеличению степени риска, ухудшению качества?

- Возможно ли, за счет совершенствования технологии процесса снизить или предотвратить риск ухудшения качества готового продукта?

- Возможно ли, на последних этапах производственного процесса снизить или исключить этот риск?

Этап будет относиться к ККТ если получены ответы — да, да, нет, нет.

3) Установить критические пределы (целевые уровни и допуски), которые должны быть выполнены с тем, чтобы обеспечить, мониторинг критических контрольных точек. Критический предел — это критерий, разделяющий допустимые и недопустимые значения контролируемой величины.

4) Установить систему мониторинга контроля критических контрольных точек, запланировав испытания или наблюдения.

5) Установить корректирующие действия, которые должны быть предприняты, если мониторинг указывает на выход из-под контроля одной из критических контрольных точек.

6) Установить процедуры проверки, включая дополняющие испытания и процедуры, чтобы подтвердить, что система ХАССП работает эффективно.

7) Установить документацию по всем процедурам и протоколам, касающимся применения этих принципов. Важной частью системы является составление системы документации, которая представляет собой письменные документы, подтверждающие выполнение плана ХАССП на предприятии, а также дающие возможность отслеживать происхождение любого ингредиента, технологической операции или конечного продукта.

Целью данной работы является выявление ККТ при производстве мясных рубленых полуфабрикатов с начинками и разработка мероприятий по их устранению.

Пример определения контрольных критических точек, для мясных рубленых полуфабрикатов с начинками, представлен в таблице 1.

По итогам таблицы можно сделать вывод, что контрольными критическими точками при производстве мясных рубленых полуфабрикатов будут являться этапы: приемки, входного контроля мясного, растительного сырья и вспомогательных материалов; упаковки и маркировки [3]. Для снижения риска производства рубленых полуфабрикатов ненадлежащего качества нужно при производстве руководствоваться требованиями ТР ТС 034/2013 и выполнять следующие рекомендации [1, 4–6]:

1) для изготовления мясных рулетов принимать мясо, полученное только от здоровых животных, переработанных только на мясокомбинатах, мясохладобойнях [7].

Мясо должно иметь ветеринарные сопроводительные документы, а также соответствовать следующим требованиям безопасности:

- микробиологические нормативы;

- патогенные нормативы;

- гигиенические требования;

- допустимые уровни радионуклидов;

2) вода, используемая в производстве продукции, должна соответствовать требованиям к питьевой воде. Между системами питьевого и оборотного водоснабжения на мясокомбинатах и мясоперерабатывающих предприятиях не допускается перекрестное подключение.

3) все пищевое и растительное сырье, пищевые добавки, материалы, используемые для выработки продукции, подвергают входному контролю на соответствие сопроводительным документам и требованиям нормативной и технической документации.

Таблица 1

Определение ККТ в мясных рубленых полуфабрикатах с начинками

|

Этап процесса |

Происхождение рисков |

Опасные факторы |

Вопросы |

Будет ли являться этап ККТ |

|||||

|

А |

Б |

1 |

2 |

3 |

4 |

||||

|

Приемка и входной контроль мясного и растительного сырья, вспомогательных материалов |

Ф

Ф

Х

Б

Х

|

- температура сырья - механические примеси - токсичные вещества - микробиологические показатели - мясо некастрированных самцов |

Да |

Нет |

Да

Да

Да

Да

Да |

Да

Да

Да

Да

Да

|

Да

Да

Нет

Нет

Да

|

—

—

Нет

Нет

— |

Да |

|

Подготовка мясного сырья (разделка, обвалка, жиловка), растительного и вспомогательных материалов |

Б

Б

Ф

Ф

Ф Х |

- личная гигиена рабочих - состояние инвентаря - механические примеси - температура и влажностный режим - остаточные моющие средства |

Да |

Да |

- |

- |

- |

- |

Нет |

|

Составление фарша и начинок |

Ф

Б

Х

Ф

Ф |

- температура фарша - личная гигиена рабочих - остаточные моющие средства - механические примеси - нарушение рецептуры |

Да |

Да |

- |

- |

- |

- |

Нет |

|

Формирование рулетов |

Б

Х

Ф

Ф

Ф |

- личная гигиена рабочих - остаточные моющие средства - механические примеси - весовое несоответствие - квалификация персонала |

Да |

Да |

- |

- |

- |

- |

Нет |

|

Замораживание |

Ф

Ф

Ф |

- температурный и влажностный режим - сан. состояние холодильника (холодильных камер) - продолжительность замораживания |

Да |

Да |

- |

- |

- |

- |

Нет |

|

Упаковка и маркировка |

Ф Х-Б |

- целостность - безопасность |

Да |

Нет |

Да Да |

Да Да |

Да Нет |

- Нет |

Да |

4) упаковочные материалы должны быть:

- разрешены для контакта с пищевыми продуктами;

- обладать свойствами, обеспечивающими сохранность продукции в процессе хранения, перевозки и реализации в течение установленного срока годности продукции при соблюдении установленных режимов;

- не изменять показатели качества и органолептические свойства продукта.

5) не допускается использование мясного сырья, ингредиентов, имевших контакт с поверхностями пола и стен;

6) запрещается использование не разрешенных антимикробных препаратов для обработки продуктов переработки убойных животных, а также мясной продукции, в том числе с целью повышения их сроков годности.

Литература:

1. Технический регламент Таможенного союза 034/2013 «О безопасности мяса и мясной продукции»

2. Ребезов, М. Б. Физико-химические и биохимические основы производства мяса и мясных продуктов/ М. Б. Ребезов, Е. П. Мирошникова, О. В. Богатова, А. А. Лукин, М. Ф. Хайруллин, О. В. Зинина, М. Л. Лакеева. — Челябинск: Издательский центр ЮУрГУ, 2011. — 133 с.

3. Ребезов, Я. М. Основные требования к маркировке мясной продукции/ Я. М. Ребезов, А. О. Дуць, Н. Б. Губер, О. В. Зинина// Молодой ученый. 2014. № 12 (71). С. 100–104.

4. Вайскробова, Е. С. Современные требования к пищевой продукции в рамках Таможенного Союза/ Е. С. Вайскробова, А. Е. Кожемякина// Международный научно-исследовательский журнал. 2014. № 1–1 (20). С. 59–62.

5. Шапошникова, Я. Ю. Система ХАССП-мясо для мясоперерабатывающей промышленности/ Я. Ю. Шапошникова, Е. С. Вайскробова// Современные инновации в науке и технике: Сборник научных трудов 4-ой Международной научно-практической конференции. Курск, 2014. С. 358–361.

6. Кожемякина, А. Е. Структура и содержание технического регламента Таможенного союза «О безопасности мяса и мясной продукции»/ А. Е. Кожемякина, Е. С. Вайскробова// Проблемы современной экономики: Материалы III Международной научной конференции. Ответственный редактор: Г. А. Кайнова. 2013. С. 88–90.

7. Ребезов, М. Б. Технохимический контроль и управление качеством производства мяса и мясопродуктов/ М. Б. Ребезов, Е. П. Мирошникова, Н. Н. Максимюк, М. Ф. Хайруллин, А. А. Лукин, О. В. Зинина, Р. В. Залилов. — Челябинск: Издательский центр ЮУрГУ, 2011. — 107 с.

moluch.ru

Критическая контрольная точка (или критическая точка управления) – это этап обеспечения “безопасности пищевой продукции”, на котором можно и важно осуществить мероприятие по управлению с целью предупреждения, устранения или снижения до приемлемого уровня опасности, угрожающей безопасности пищевой продукции.

Существует два варианта возникновения ККТ.

Для определения ККТ необходимо произвести пооперационный анализ технологического процесса и выявить контроль, который является критическим. Это и будет ККТ. Анализу подвергаются только те опасности, которые, по результатам анализа опасных факторов были признаны учитываемыми.

Количество ККТ зависит сложности и вида продукции и производственного процесса, попадающих в область анализа. Результаты анализа оформляются в виде таблицы. Такая таблица составляется на каждую учитываемую опасность.

На реально действующих предприятиях с учетом разнообразия технологических процессов и большого числа анализируемых опасностей количество ККТ может доходить до 60, 100 и более.

Для уменьшения количества ККТ необходимо производить их объединение. Объединение ККТ производится по следующим принципам:

Результат объединения оформляется в виде двух таблиц:

1.7 Разработка плана ХАССП

Данный этап является заключительным этапом разработки системы ХАССП на предприятии.

План ХАССП представляет собой набор рабочих листов ХАССП.

Рабочий лист оформляется документально в виде таблицы для каждой ККТ.

Если по результатам объединения выявлено 12 ККТ, то на предприятии должно быть 12 рабочих листов. Рабочие листы должны находиться на тех рабочих местах технологического процесса, которые являются ККТ.

В рабочие листы заносится информация об описании опасностей, мероприятиях по управлению, критических пределах, процедурах мониторинга, коррекции или корректирующих действиях, о распределении ответственности и полномочий и ведении записей при мониторинге.

Информация, занесенная в рабочие листы ХАССП, должна строго соответствовать реальной ситуации, поэтому рабочей группе необходимо очень внимательно подойти к вопросу выбора ответственных лиц, тщательно продумать процедуру мониторинга и корректирующих действий. Важность правильного выбора ответственных лиц заключается и в том, что корректирующее действие необходимо производить как можно быстрее, необходимо оперативно реагировать на отрицательные результаты мониторинга.

Для осуществления мониторинга необходимо знать предельные значения контролируемых параметров. Данные значения указываются в рабочем листе ХАССП.

Для фиксирования результатов корректирующих действий необходимо иметь документ, например журнал учета корректирующих действий, где будет регистрироваться процедура проведения корректирующих действий.

Проведение проверок

Для подтверждения соблюдения всех требований, необходимых для функционирования системы ХАССП на предприятии необходимо проведение регулярных проверок.

Проверка производится путем аудита. Аудит может быть внутренним и внешним. Внешний аудит осуществляется потребителем и при сертификации системы. Все документы, составляемые рабочей группой при разработке системы (по выбору и анализу опасностей, по определению ККТ и т. д.), являются документами, подтверждающими выполнение всех необходимых требований, и используются при проведении внешнего аудита.

Внутренний аудит осуществляется рабочей группой ХАССП, которая автоматически становится группой внутреннего аудита после разработки системы ХАССП на предприятии.

Для осуществления аудита руководитель группы должен выделить на предприятии отдельные подразделения (лаборатория, склады и т. д.). Для каждого подразделения необходимо составить ежегодный план проверок. В плане необходимо указать график проверок и конкретные объекты проверки в каждом подразделении.

По окончании проверки составляется акт, в котором указываются объекты проверки и выявленные несоответствия, которые необходимо будет устранить. Акт заполняется в двух экземплярах. Один экземпляр отдается руководителю подразделения, где происходила проверка, второй – руководству предприятия.

Каждая новая проверка начинается с анализа результатов предыдущей проверки.

poisk-ru.ru

| Стадия или операция производственного процесса | 1. Существует ли контроль на данной стадии производственного процесса? ДА/НЕТ | 1а. Необходим ли контроль на данной стадии производственного процесса? ДА/НЕТ | 2. Разработана ли данная стадия производственного процесса специально для устранения или снижения опасного фактора? ДА/НЕТ | 3. Может ли опасный фактор на данной стадии реализоваться (возникнуть или увеличиться)? ДА/НЕТ | 4. Будет ли следующий этап устранять или снижать опасный фактор до приемлемого уровня? ДА/НЕТ | Критическая контрольная точка? ДА/НЕТ | № ККТ |

| - | |||||||

| - | - | ||||||

| - | - | ||||||

В данную таблицу из таблицы 2 , составленной по методике 7.4 вписываются операции техпроцессов, на которых выявлены недопустимые опасности (высокие оценки, например, 1 и 3-4 или 2 и 3 и т.д.)

Определяются ККТ (для каждого техпроцесса минимум 1 ККТ или их может не быть).

Выбранные ККТ включаются в таблицу раздела 5.

5 ПЕРЕЧЕНЬ КРИТИЧЕСКИХ КОНТРОЛЬНЫХ ТОЧЕК (пример)

| № п/п | Наименование операции | Номер критической контрольной точки | Учитываемый опасный фактор | Контролируемые признаки | Критические пределы |

| ККТ-1 | Микробиологический | Температура | Не ниже град. С | ||

| ККТ-2 | Химический | Дозирование …. | Не более г на …. | ||

| ККТ-3 | …… |

РАБОЧИЕ ЛИСТЫ ХАССП (ПЛАНЫ ХАССП)

Производство______________________________________

| Наименование операции | Опасный фактор | Номер ККТ | Наименование ККТ | Контролируемый параметр и его предельное значение | Процедура мониторинга (периодичность, СИ, метод контроля) | Коррекция и корректирующие действия | Ответственность | Форма записи мониторинга |

ОПЕРАТИВНЫЕ ПРОГРАММЫ ПРЕДВАРИТЕЛЬНЫХ УСЛОВИЙ

Меры контроля или управления опасностями, которые не будут отнесены к планам ХАССП , оформляются как оперативные программы предварительных условий (ОППУ).

Оперативные ППУ документируются и содержат следующую информацию:

а) опасности пищевых продуктов, которые должны контролироваться программой;

b) меры контроля;

с) процедуры мониторинга, которые демонстрируют внедрение ППУ;

d) коррекции и корректирующие действия, которые должны быть предприняты, если мониторинг

показывает, что ОППУ не контролируются;

e) обязанности и полномочия;

f) записи мониторинга.

Оперативные программы предварительных мероприятий оформляются таблицей

| № пп | Наименование ОППУ | Опасность, которой управляет ОППУ | Документ, описывающий ОППУ | Процедура мониторинга | Коррекция и корректирующие действия | Форма записи мониторинга | ||

| Кто контрол Ирует | Метод контроля | Период ичность | ||||||

Утверждаю

Генеральный директор

Предприятия по производству

хлебобулочной продукции

_________________ ФИО

«__» __________ 2015 г.

Документированная процедура № 16

Порядок операции мониторинга в ККТ

Ответственный за разработку,

внедрение и поддержание

процедуры № 16

__________________ ФИО

Дата введения в действие:

«__» ____________ 2015 г.

Москва, 2015 г

Контрольная карта НАССР

Установление критических пределов для критических контрольных точек

Критический предел - это величина, отделяющая допустимый уровень от недопустимого.

По каждой критической контрольной точке критические пределы должны устанавливаться по одному или нескольким параметрам .

Параметры, относящиеся к любым предупреждающим мерам или этапам процесса, должны служить доказательством, что критические точки находятся под контролем.

По возможности критические пределы должны основываться на неоспоримых данных. Выбранные величины должны обеспечить контроль процесса.

Критические пределы, основанные на субъективных данных, например, на визуальном контроле, должны сопровождаться точными требованиями в отношении допустимого уровня.

Критические пределы должен устанавливать персонал, знающий процесс производства и регламентирующие требования к данной продукции.

Создание системы мониторинга для каждой критической контрольнойточки.

Мониторинг - это система постоянных наблюдений или измерений, которая позволяет удостовериться, что критические точки находятся под контролем, и сделать точные регистрационные записи для будущих проверок.

Процедуры мониторинга должны обеспечить обнаружение критических точек вне области контроля. В идеале полученная в результате мониторинга информация должна обеспечить возможность проведения корректирующих действий до наступления необходимости изъятия продукции. Однако, это не всегда возможно.

Мониторинг может проводиться или непосредственно на производственной линии (например, периодическое измерение температуры), или вне производственной линии .

Оценка данных мониторинга должна проводиться персоналом, прошедшим курс обучения и имеющим знания и полномочия для выработки и выполнения корректирующих действий, установлена периодичность его проведения.

Если мониторинг ведется постоянно, то должна быть установлена периодичность его проведения. Периодичность процедур мониторинга должна обеспечивать отсутствие недопустимого риска.

Разработка плана корректирующих действий

Корректирующие действия предусматриваются, если имеет место отклонение, т.е. превышение критического предела. К корректирующим действиям относят:

-поверку средств измерений;

-наладку оборудования;

-изоляцию несоответствующей продукции;

-переработку несоответствующей продукции и т.п.

Процедуры проведения корректирующих действий должны предусматривать:

• мероприятия по обеспечению того, чтобы каждая критическая точка не выходила за критический предел;

• получение разрешения на проведение корректирующих действий;

• процедуры обращения с дефектной продукцией.

После проведения корректирующих действий и обеспечения управления критическими точками следует рассмотреть необходимость пересмотра системы для предотвращения повторных отклонений от критических пределов.

Контрольная карта НАССР представлена в таблице 8.

Таблица 8. Контрольная карта НАССР.

| Номер ККТ | Опас ность | Кон троль ные меры | Критич-ские пределы | Мониторинг | Регис тр, доку менты | Корректирующие действия | |||

| Процедура | Часто та | Отв. лицо | Процедура | Отв. лицо | |||||

| ККТ №1 | Физи ческая опас ность | Произво дствен- ный кон троль | В продукте не должно быть посторонних физических примесей | Проверка целостности фильтра | 1разв смену | На- чаль ник цеха | Прото колы испы таний, жур налы | Отладка оборудования. Повторное просеивание | Начал- ник цеха |

| ККТ №2 | Физическая опасность | Троизводствен- ный кон троль | В продук-те не должно быть посторонних физических примесей | Проверка состояния цехов. Контроль процедуры. Соблюдение требований персоналом. Контроль концентрации моющих средств | 1р. вкварт. 1р. смену 1Р. смену | На чаль ник цеха | Протоколыиспы таний, жур налы | Своевременный ремонт цехов. Замена спецодежды. Выговор. Текущий ремонт оборудования. Отбраковка некачественных изделий | Начальник цеха |

| ККТ №3 | Каче ствен ная опас ность | Произво дствен- ный кон троль | Продук ция должна быть одинако вой по форме и массе | Своевремен ный ремонт и наладка оборудования. Соблюдение требований персоналом. Визуальный контроль | 1 р. в кварт. Постоянно | На- чаль ник цеха | Жур- налы | Ремонт или наладка оборудования. Отбраковка некачественных изделий | Начал- ник цеха |

| ККТ №4 | Каче ст венная опас ность | Произво дствен- ный кон троль | Хлеб должен быть пропеченным, не подгоревшим | Своевременный ППР. Соблюдение t°- ного и временного режимов | 1р. в кварт. 1 р. в час | На чать ник цеха | Жур- налы | Ремонт или наладка оборудования. Отбраковка некачественных изделий изделии | Начальник цеха |

| ККТ №5 | М/б опас ность | Произво дствен- ный кон троль | В хлебе не должны остаться м/о | СвоевременныйППР. Соблюдение t°-Hoгoи временного режимов | 1р. в кварт. 1 р. в час | На- чаль ник цеха | Жур- налы | Ремонт или наладка оборудования. Отбраковка некачественных изделий изделии | Начальник цеха |

| ККТ №6 | М/б опас ность Каче ствен ная опас ность | Произ- вод- ствен- ный кон троль | Готовый хлеб не должен черстветь и плесне веть | Соблюдение t°-ногорежима и W | 1р. смену | На- чаль ник скла да | Жур налы | Восстановление режимов t° и W. Отбраковка некачественных изделии и их реализация на свинокомби-натах | Началь ник склада |

Читайте также:

lektsia.com

|

УДК 658.5.012.7

Умярова София Жафяревна1, Тарасов Роман Викторович2, Макарова Людмила Викторовна31ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», магистр техники и технологии2ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», к.т.н., доцент3ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», к.т.н., доцент

АннотацияВ рамках создания систем менеджмента безопасности пищевой продукции необходимо определить критические контрольные точки для контроля наиболее опасных факторов. В статье рассмотрены основные принципы выбора ККТ на примере производства минеральной воды.Ключевые слова: критические контрольные точки, системы менеджмента качества

Umyarova Sofia Zhafyarevna1, Tarasov Roman Viktorovich3, Makarova Ludmila Viktorovna31Penza State University of Architecture and Construction, master of technics and technology2Penza State University of Architecture and Construction, Candidate of Technical Sciences, Associate Professor3Penza State University of Architecture and Construction, Candidate of Technical Sciences, Associate Professor

AbstractIn the framework of creation the safety management systems of food products it is necessary to determine a critical control points to control the most dangerous factors. In the article the main principles of choice the CCP on the example of mineral water production are considered.Рубрика: 08.00.00 ЭКОНОМИЧЕСКИЕ НАУКИ

Библиографическая ссылка на статью:Умярова С.Ж., Тарасов Р.В., Макарова Л.В. Выбор критических контрольных точек в процессе производства минеральной воды // Современные научные исследования и инновации. 2014. № 6. Ч. 2 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2014/06/36153 (дата обращения: 11.01.2018).

В пищевой промышленности одно из главных требований потребителя – безопасность пищевых продуктов. На сегодняшний день одной из основных моделей управления качеством и безопасностью пищевой продукции предприятий промышленно развитых стран является система НАССР. В переводе с английского Hazard Analysis Critical Control Points – анализ опасностей по критическим точкам контроля. Данная система специально разработана для пищевой промышленности.

НАССР – это система определения рисков, опасных факторов, установления критических контрольных точек (ККТ) по всей цепочке изготовления, допустимых пределов и, опять же, контроль с целью исключения или снижения рисков [1].

Система получила признание благодаря результативности управления краткосрочными рисками, связанными с пищевой продукцией. НАССР позволяет идентифицировать возможные опасности, оценить связанные с ним риски и управлять ими с позиции обеспечения безопасности пищевых продуктов [2].

В рамках создания данной системы необходимо определить процедуры производственного процесса, где применение дополнительных мероприятий в рамках системы ХАССП должно свести к минимуму возможность появления опасных факторов или устранить его. От сложности вида продукции зависит количество критических контрольных точек. Рассмотрим основные принципы выбора ККТ на примере производства минеральной воды на предприятии ООО ТД «Кувака и К».

На первом этапе необходимо определить опасные факторы в рамках производственного процесса. Опасный фактор в системе ХАССП – биологический, химический или физический фактор, который с достаточной вероятностью может привести к заболеванию или повреждению, если его не контролировать.

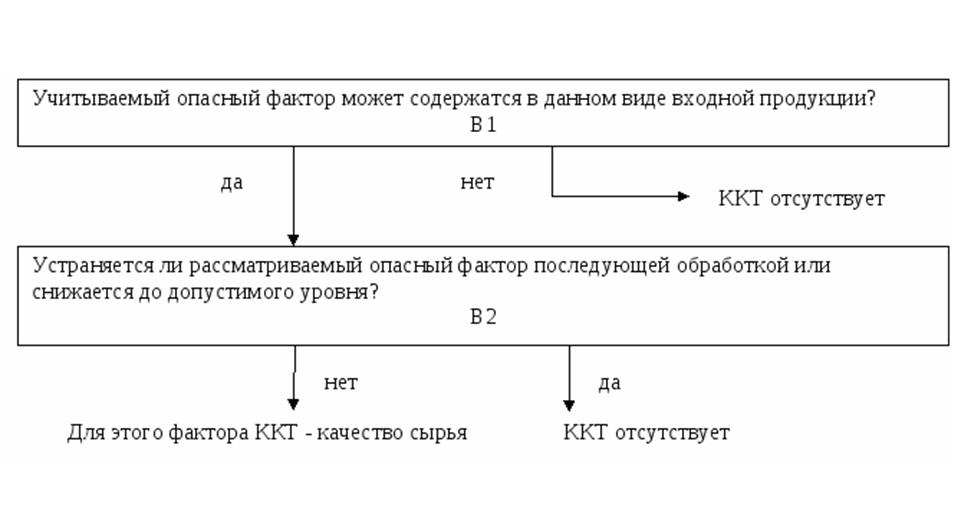

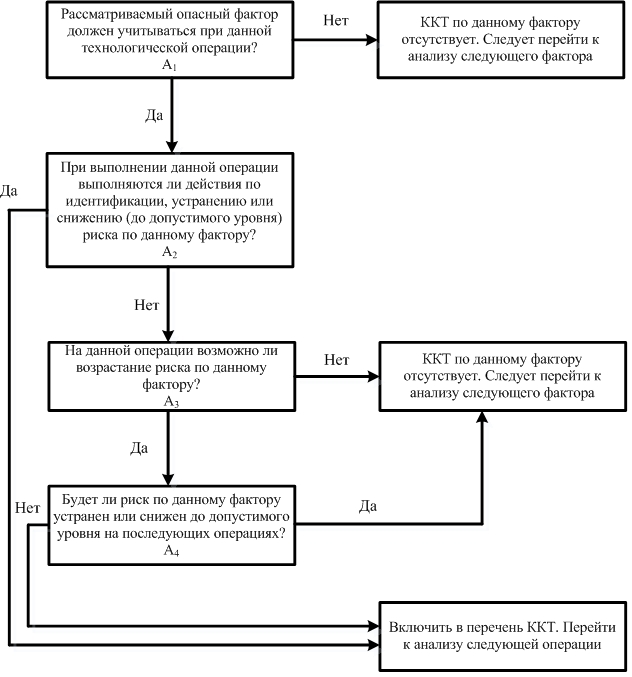

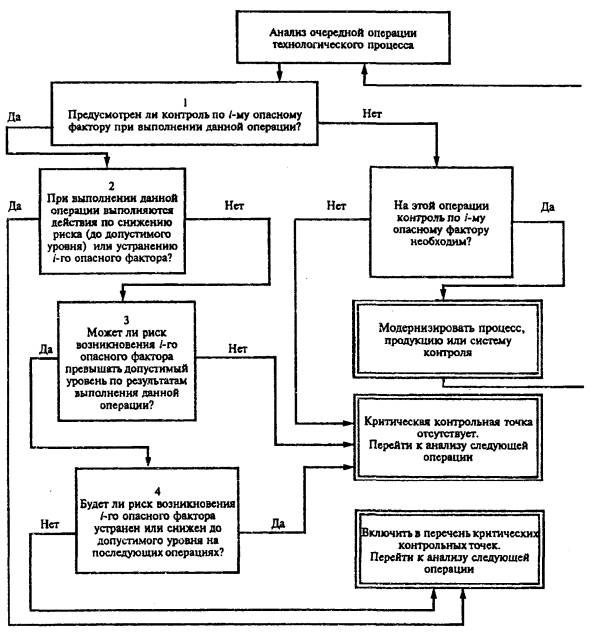

Для каждого учитываемого опасного фактора определение ККТ проводится с помощью применения алгоритма метода «Дерева принятия решений» [3…5]. Следует задавать вопросы данного алгоритма в отношении каждого вида используемого сырья и каждого этапа технологического процесса. Алгоритмы выбора ККТ по видам сырья и по технологическому процессу представлены на рис. 1 и рис. 2.

Рисунок 1 – Алгоритм выбора ККТ по видам сырья

Рисунок 2 – Алгоритм метода «Дерева принятия решений» для определения ККТ по технологическому процессу

В таблицах 1-10 представлены результаты проведенного анализа:

Таблица 1. Анализ сырья на наличие ККТ по микробиологическому фактору

| Наименование опасного фактора | Наименование сырья | В1 | В2 | ККТ (номер) |

| КМАФАнМ | Вода | + | - | 1 |

| БГКП – бактерии группы кишечной палочки | Вода | + | - | 2 |

Таблица 2. Анализ сырья на наличие ККТ по химическому фактору

| Наименование опасного фактора | Наименование сырья | В1 | В2 | ККТ |

| Диоксид углерода (избыточное содержание) | Вода | - | - | - |

| Элементы моющих и дезинфицирующих средств, остаточные количества средств | Вода | + | - | 3 |

| Токсичные элементы | Вода | + | - | 4 |

Таблица 3. Анализ сырья на наличие ККТ по физическому фактору

| Наименование опасного фактора | Наименование сырья | В1 | В2 | ККТ |

| Загрязнение смазочными материалами | Вода | + | - | 5 |

| Отходы жизнедеятельности персонала | Вода | + | + | - |

| Личные вещи | Вода | + | + | - |

| Элементы технологического оснащения | Вода | + | + | - |

Таблица 4. Анализ технологических процессов на наличие ККТ по микробиологическому фактору: КМАФАнМ

| №операции | Наименование операции | А1 | А2 | А3 | А4 | ККТ |

| 1 | Фильтрация | + | - | + | - | 6 |

| 2 | Сатурация | - | - | - | - | - |

| 3 | Розлив воды и укупорка, этикетирование | - | - | - | - | - |

Таблица 5. Анализ технологических процессов на наличие ККТ по микробиологическому фактору: БГКП – бактерии группы кишечной палочки

| №операции | Наименование операции | А1 | А2 | А3 | А4 | ККТ |

| 1 | Фильтрация | + | - | + | - | 7 |

| 2 | Сатурация | - | - | - | - | - |

| 3 | Розлив воды и укупорка, этикетирование | - | - | - | - | - |

Таблица 6. Анализ технологических процессов на наличие ККТ по химическому фактору: элементы моющих и дезинфицирующих средств, остаточные количества средств

| №операции | Наименование операции | А1 | А2 | А3 | А4 | ККТ |

| 1 | Фильтрация | - | - | - | - | - |

| 2 | Сатурация | - | - | - | - | - |

| 3 | Розлив воды и укупорка, этикетирование | + | + | - | - | 8 |

Таблица 7. Анализ технологических процессов на наличие ККТ по химическому фактору: токсичные элементы

| №операции | Наименование операции | А1 | А2 | А3 | А4 | ККТ |

| 1 | Фильтрация | + | + | - | - | 9 |

| 2 | Сатурация | - | - | - | - | - |

| 3 | Розлив воды и укупорка, этикетирование | + | + | - | - | 10 |

Таблица 8. Анализ технологических процессов на наличие ККТ по физическому фактору: загрязнение смазочными материалами

| №операции | Наименование операции | А1 | А2 | А3 | А4 | ККТ |

| 1 | Фильтрация | - | - | - | - | - |

| 2 | Сатурация | - | - | - | - | - |

| 3 | Розлив воды и укупорка, этикетирование | + | + | - | - | 11 |

Далее необходимо провести анализ полученных ККТ и данные ввести в таблицу 9.

Таблица 9. Анализ полученных ККТ

| Операция | Исходные ККТ для опасных факторов | ||

| Наименование | Наименование учитываемого опасного фактора | Наименование учитываемого опасного фактора | Наименование учитываемого опасного фактора |

| Фильтрация | КМАФАнМ | БГКП – бактерии группы кишечной палочки | Токсичные элементы |

| Сатурация | - | - | - |

| Розлив воды и укупорка, этикетирование | Элементы моющих и дезинфицирующих средств, остаточные количества средств | Токсичные элементы | Загрязнение смазочными материалами |

С целью сокращения числа ККТ необходимо провести их объединение. Можно объединять ККТ с помощью следующего правила: объединение ККТ осуществляется, если они контролируются одним и тем же человеком и относятся к одной и той же операции (операция – это законченная часть технологического процесса, выполняемая на одном рабочем столе). Результаты проведенной работы представлены в таблице 10

Таблица 10. Анализ ККТ

| Операция | Номера исходных ККТ | Номер объединенной ККТ | Учитываемый фактор | |

| № | Наименование | |||

| 1 | Фильтрация | 1, 6 | 1 | КМАФАнМ |

| 2,7 | 2 | БГКП – бактерии группы кишечной палочки | ||

| 4, 9 | 3 | Токсичные элементы | ||

| 2 | Сатурация | - | - | - |

| 3 | Розлив воды и укупорка, этикетирование | 3, 8 | 4 | Элементы моющих и дезинфицирующих средств, остаточные количества средств |

| 4, 10 | 5 | Токсичные элементы | ||

| 5, 11 | 6 | Загрязнение смазочными материалами | ||

В результате проведенной работы было выявлено шесть ККТ. А именно: на этапе фильтрации необходимо контролировать опасные факторы такие, как: КМАФАнМ, БГКП, токсичные элементы; опасные факторы, которые неодходимо контролировать на этапе розлива, укупорки и этикетирования следующие: элементы моющих и дезодорирующих средств, остаточные количества средств, загрязнение смазочными материалами.

Библиографический списокВсе статьи автора «Макарова Людмила Викторовна»

web.snauka.ru

Для точного опред. ККТ использ .инструмент-«Дерево принятия решений»-это диаграмма, кот. описывает ход логических рассуждений при изуч. опасностей на кажд. этапе произв. проц., отвечая последов. на вопросы «Дерева принятия решений»группа по безоп. принимает решение о целесообразности установления ККТ на данном этапе. «Дер.принят.реш.»не яв-ся принудит. элементом в с/ме ХАССП. «Д.п.р.»могут заимствоваться из литер. источников с должной переработкой либо разраб. с 0.Для кажд. опасности управление кот. будет осущ. согласно плану ХАССП необходимо иденти. ККТ в кот. будут выполняться идентиф. мероприят. по управлению. ККТ- это сырье,технол .операц., рецептура ,проц.в отнош. кот. необход. предпринять меры, чтобы предотвратить опасность или свести ее к минимуму. Должный контроль необходимо поддерживать во многих точках ТП, но крит. яв-ся только те,кот. могут угрожать безоп.прод. Примером могут служить :темпер.обработка,стадия охлаждения,время.

ККТ – Место проведения контроля для идентификации опасного фактора и (или) управления риском. Следует установить и соблюдать предельные значения параметров для подтверждения того, что ККТ находится под контролем.

Риск: Сочетание вероятности реализации опасного фактора и степени тяжести его последствий. анализ риска: Процедура использования доступной информации для выявления опасных факторов и оценки риска. допустимый риск: Риск, приемлемый для потребителя. недопустимый риск: Риск, превышающий уровень допустимого риска.

Метод состоит в следующем.

1. Оценивается вероятность появления опасного фактора, исходя из 4-х возможных вариантов оценки:

а) практически равна нулю;

б) незначительная;

в) значительная;

г) высокая

2. Оценивается тяжесть последствий употребления продукта, содержащего опасный фактор, исходя из 4-х возможных вариантов оценки:

а) легкое;

б) средней тяжести;

в) тяжелое;

г) критическое.

3. Строится граница допустимого риска на качественной диаграмме с координатами: «вероятность появления опасного фактора» - «тяжесть последствий» как указано на рисунке.

4.Для рассматриваемого фактора наносят на диаграмму точку с координатами. В случае, если точка лежит на или выше границы – оцененный фактор опасный, если ниже – не опасный.( Если точка лежит на или выше границы - фактор учитывают, если ниже - не учитывают.)

Рисунок 4. Диаграмма анализа рисков.

Следует учитывать опасные факторы, присутствующие в продукции, а также исходящие от оборудования, окружающей среды, персонала и т. д.

Карта контроля HACCP показывает все потенциальные критические опасности, которые могут возникнуть во время обработки и производства. Она является наиболее важной частью всего плана HACCP, которая объединяет ККТ и документирует корректирующие и предупреждающие действия. Контрольные карты заполняются оператором или мастером, который является ответственным за контрольные шаги. Соответствующая документация плана HACCP поможет предотвратить и/или устранить потенциальные опасности в производстве. Контрольная карта также может быть использована для улучшения плана HACCP в будущем.

Каждая контрольная карта напрямую привязывается к отдельному оборудованию, измерительному прибору, рабочему месту или технологической линии в целом. Необходимо установить условия поведения анализируемых характеристик, при которых требуется активное (немедленное) корректирующее или предупреждающее воздействие на контролируемый процесс. К таким условиям относятся: выход измеряемой характеристики за установленные границы; шесть измерений подряд показывают постоянный рост или снижение значения характеристики; восемь измерений подряд находятся выше или ниже среднего (номинального) значения показателя; Для каждой критической контрольной точки должны быть заранее определены и документированы корректирующие действия, которые должны быть выполнены при нарушении критических пределов. Они могут быть оперативного характера или предупр. Действия оперативного характера – это наладка процесса для восстановления контроля и управления продукцией, выпущенной за время нарушения критических пределов. Продукция, которая выпущена в период отклонения от критических пределов, необходимо отделить от основной партии и провести ее проверку на доброкачественность. Если испытания показывают, что продукция опасна, то решения могут быть следующие:- утилизировать, -дополнительно обработать, -переработать в другой продукт, -понизить сортность, -изменить назначение продукта (например, на корм скоту).

КК включает в себя: № п/п (ККТ1), Опасность, Контрольные меры, Критические пределы, Мониторинг (процедура, частота, ответств. лицо), Регистрирующий документ, Корректирующие действия (процедура, отв.лицо)

Это то же самое, как я поняла Рабочий лист хассп.1столбик. Наименование операции 2. Опасный фактор 3.Номер ККТ 3. Контролируемый параметр и его предельные значения 4. Процедура мониторинга/ Периодичность 7.Ответственный. 5. Коррекция/Корректирующие действия 6 Регистрационно-учетный документ. Все регистрируемые данные и документы, связанные с мониторингом критических контрольных точек, должны быть подписаны исполнителями и занесены в рабочие листы ХАССП.

studfiles.net