Теперь хочу подробно разобрать пример построения контрольной карты Шухарта на основе реальных данных. В качестве реальных данных я взял историческую информацию о завершенных личных задачах. Эта информация у меня есть благодаря адаптации под себя модели личной эффективности Дэвида Аллена Getting Things (про это у меня тоже есть старый слайдкаст в трех частях: Часть 1, Часть 2, Часть 3 + Excel-табличка с макросами для анализа задач из Outlook ).

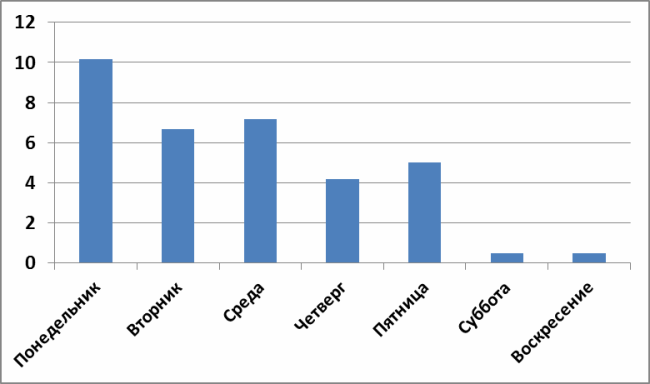

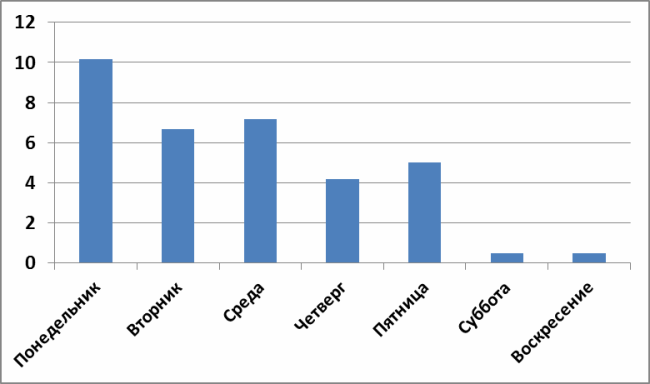

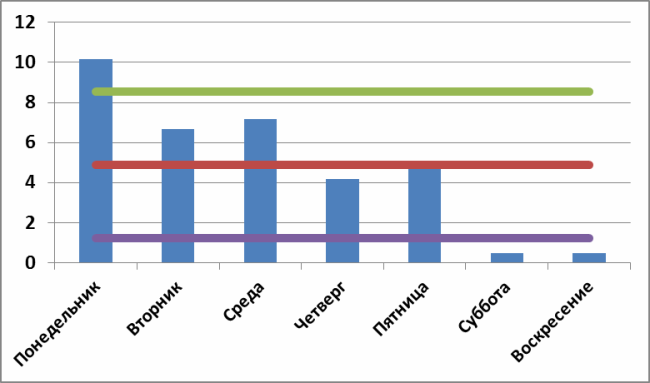

Постановка задачи выглядит так. У меня имеется распределение среднего числа завершенных задач в зависимости от дня недели (ниже на графике) и нужно ответить на вопрос: «есть ли что-то особенное в понедельниках или это всего лишь погрешность системы?»

Ответим на этот вопрос при помощи контрольной карты Шухарта – основного инструмента статистического управления процессами.

Итак, критерий Шухарта наличия особой причины вариации достаточно прост: если какая-то точка выходит за контрольные пределы, рассчитанные особым образом, то она свидетельствует об особой причине. Если точка лежит внутри этих пределов, то отклонение обусловлено общими свойствами самой системы. Грубо говоря, является погрешностью измерений. Формула для вычисления контрольных пределов выглядит так:

Где — среднее значение средних значений по подгруппе,

— среднее значение средних значений по подгруппе, — средний размах,

— средний размах, — некоторый инженерный коэффициент, зависящий от размера подгруппы.

— некоторый инженерный коэффициент, зависящий от размера подгруппы.

Все формулы и табличные коэффициенты можно найти, например, в ГОСТ 50779.42-99, где кратко и понятно изложен подход к статистическому управлению (честно, сам не ожидал, что есть такой ГОСТ. Более подробно тема статистического управления и его места в оптимизации бизнеса раскрыта в книге Д. Уилера).

В нашем случае мы группируем количество выполненных задач по дням недели – это и будет подгруппами нашей выборки. Я взял данные о числе завершенных задач за 5 недель работы, то есть, размер подгруппы равен 5. При помощи таблицы 2 из ГОСТа находим значение инженерного коэффициента:

Вычисление среднего значения и размаха (разницы между минимальным и максимальным значениями) по подгруппе (в нашем случае по дню недели) задача достаточно простая, в моем случае результаты такие:

| Понедельник | 10.2 | 8 |

| Вторник | 6.7 | 10 |

| Среда | 7.2 | 11 |

| Четверг | 4.2 | 9 |

| Пятница | 5.0 | 10 |

| Суббота | 0.5 | 2 |

| Воскресенье | 0.5 | 3 |

Так же вычисляем средний размах:

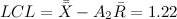

Теперь мы знаем, что нижний контрольный предел для числа выполненных задач будет равен:

То есть, те дни, в которые я в среднем завершаю меньшее число задач, с точки зрения системы являются особенными.

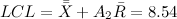

Аналогично получаем верхний контрольный предел:

Теперь нанесем на график центральную линию (красная), верхний контрольный предел (зеленая) и нижний контрольный предел (фиолетовая):

И, о, чудо! Мы видим три явно особенные группы, выходящие за контрольные пределы, в которых присутствуют явно не системные причины вариаций!

По субботам и воскресеньям я не работаю. Факт. А понедельник оказался действительно особенным днем. И теперь можно думать и искать что же такого реально особенного в понедельниках.

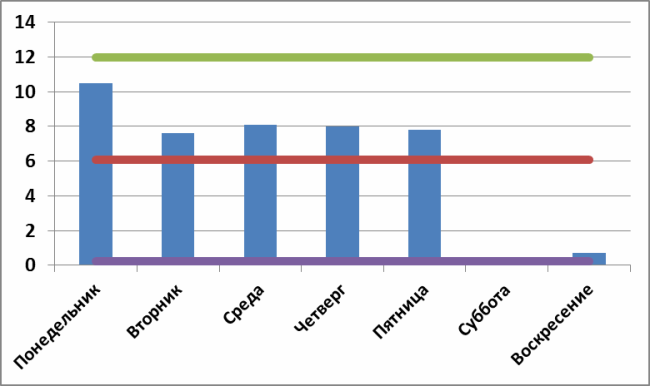

Однако если бы среднее число выполненных в понедельник задач находилось внутри контрольных пределов и пусть даже сильно выделялось на фоне остальных точек, то с точки зрения Шухарта и Деминга искать какие-то особенности в понедельниках было бы бессмысленным занятием, так как подобное поведение обуславливается исключительно общими причинами. Например, я построил контрольную карту для других 5-ти недель в конце прошлого года:

И вроде как есть какое-то ощущение того, что понедельник как-то выделяется, но согласно критерию Шухарта — это всего-лишь флуктуация или погрешность самой системы. Согласно Шухарту, в данном случае можно сколь угодно долго исследовать особые причины понедельников — их просто нет. С точки зрения статистического управления, на этих данных понедельник ничем не отличается от любого другого рабочего дня (даже воскресенья).

habrahabr.ru

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Кузбасский государственный технический университет»

Кафедра технологии переработки пластмасс

Кафедра химической технологии неорганических веществ

Методические указания к практическим занятиям по дисциплине

«Метрология, стандартизация, сертификация»

для студентов специальностей

250100 (240401) «Химическая технология органических веществ»

250200 (240301) «Химическая технология неорганических веществ»

250400 (240403) «Химическая технология природных энергоносителей

и углеродных материалов»

250600(240502) «Технология переработки пластмасс и эластомеров»

Составители Н. М. Иголинская

Е. Б. Силинина

М. А. Иголинская

Утверждены на заседании кафедры

Протокол № 8 от 30.03.2006

Рекомендованы к печати

учебно-методической комиссией

специальности 250200

Протокол № 8 от 30.03.2006

Электронная копия находится

в библиотеке главного корпуса

ГУ КузГТУ

Кемерово 2006

ЦЕЛИ ПРАКТИЧЕСКИХ ЗАНЯТИЙ

Ознакомиться с методами построения контрольных карт Шухарта; согласно варианту задания рассчитать границы и построить карту для контроля технологического процесса.

Сделать вывод о налаженности процесса и его статистической подконтрольности.

Выполнить процедуры приведения карты к виду статистически управляемого процесса.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ ТЕОРИИ

КОНТРОЛЬНЫХ КАРТ ШУХАРТА

Контрольные карты – это графические средства, использующие статистические подходы для управления производственными процессами. Цель такого средства контроля – определить, достигнуто ли статистически управляемое состояние процесса и остается ли он в этом состоянии при непрерывном получении информации о качестве продукции.

Контроль стабильности процесса позволяет уменьшить затраты на контроль качества готового продукта, правильно выбрать сырьевую базу и цену продукции как товару.

Теория контрольных карт различает два вида изменчивости:

– изменчивость из-за случайных причин, которые присутствуют постоянно и не могут быть выявлены и устранены;

– изменчивость, представляющая собой реальные изменения в процессе в силу определенных причин, которые могут быть выявлены и устранены. Такие изменчивости рассматриваются как «неслучайные» (поломка инструмента, неоднородность сырья, нарушение технологического режима, квалификация персонала и др.).

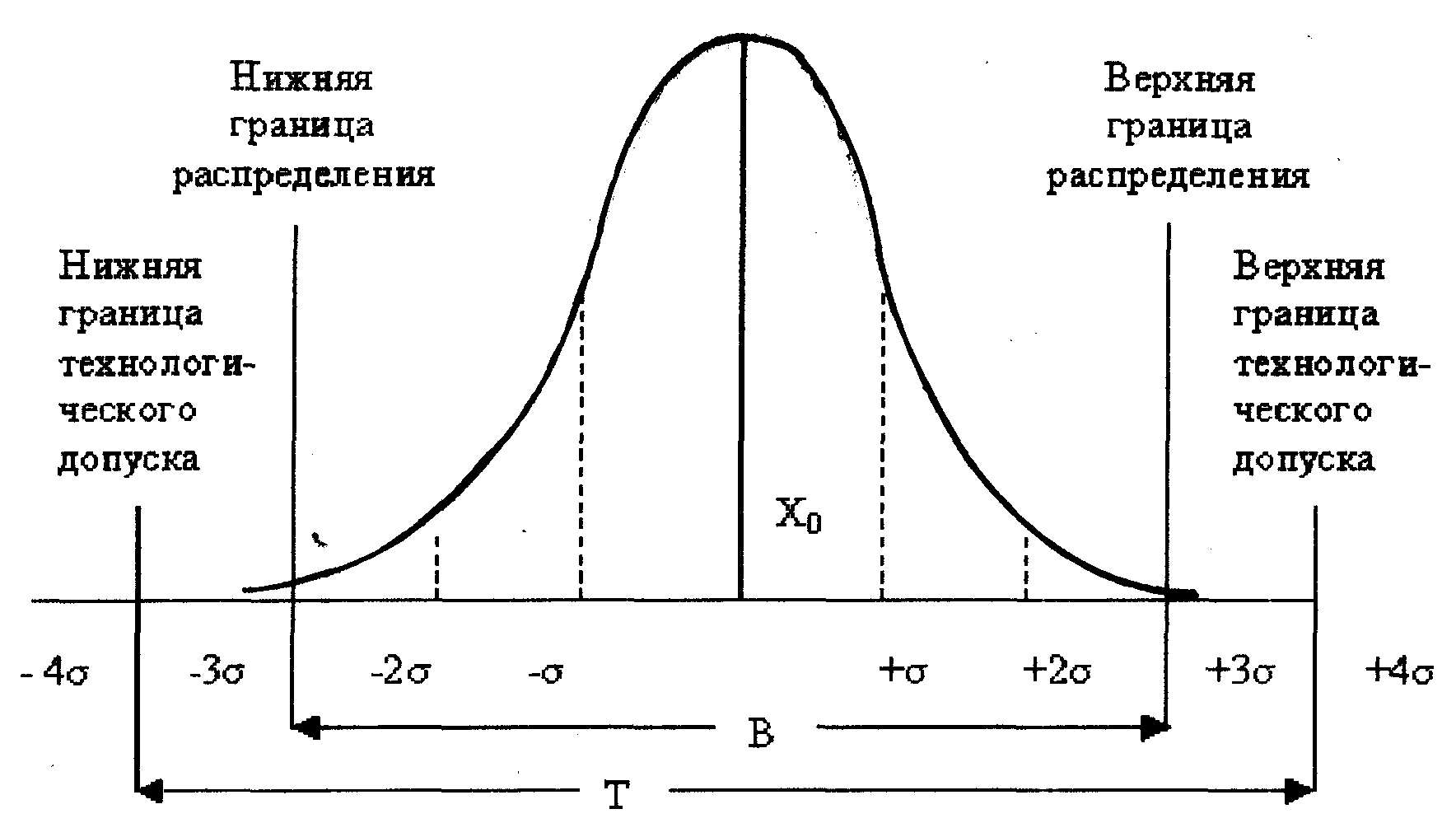

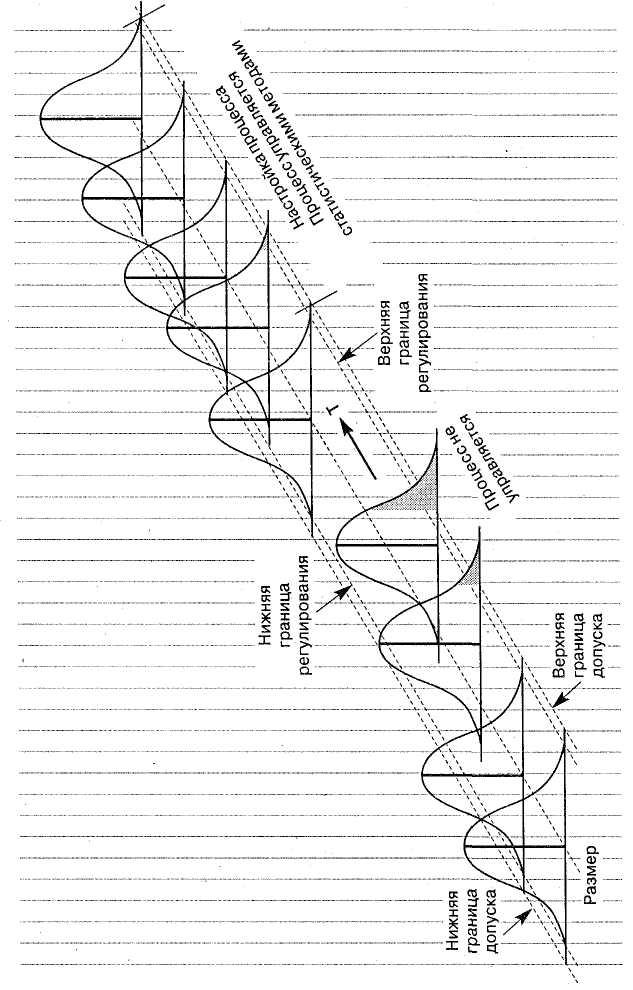

Изменчивость из-за случайных причин обычно описывается параметрами нормального распределения и кривой Гаусса, которая должна находиться внутри поля технологического допуска процесса. Это положение демонстрирует рис. 1.

Соотношение границ, приведенное на рисунке, позволяет установить по отношению площадей диапазонов σ связь между частотой попадания Х0 в диапазон и за его пределы. Эти частоты приведены в табл. 1.

Рис. 1. Соотношение границ распределения (В) и технологического допуска (Т) для налаженного статистически подконтрольного процесса

Таблица 1

Связь между заданным диапазоном отклонения параметра Х

и частотой попадания и непопадания Х в данный диапазон [1]

| Заданный диапазон отклонения параметра Х | Частота попадания параметра Х в диапазон, % | Частота попадания параметра Х за пределы диапазона, % |

|

|

| 31,74 |

|

| 95,44 | 4,56 |

|

| 99,73 | 0,27 |

|

| 99,994 | 0,0006 |

Следовательно, если требования к процессу определить таким образом, чтобы разброс параметров контроля не превышал  , то выход любого, взятого наугад, данного параметра контроляXi за пределы диапазона

, то выход любого, взятого наугад, данного параметра контроляXi за пределы диапазона  возможен с вероятностью 0,06, т.е. мало вероятен.

возможен с вероятностью 0,06, т.е. мало вероятен.

Введем характеристику IB – «индекс возможности процесса». Данная величина определяет возможности процесса и его статистического регулирования. Определяется она по формуле

, (1)

, (1)

где I B – индекс возможностей процесса;

Т – требование к процессу;

В – возможности процесса.

Если IB < 1, то процесс невозможен (не может быть обеспечено требуемое качество).

Если IB = 1, то процесс на грани возможного. При этом, несмотря на то, что процесс при благоприятных условиях может обеспечить заданное качество, его статистическое регулирование невозможно.

Если IB > 1, то процесс возможен и может быть реализовано статистическое регулирование его качества.

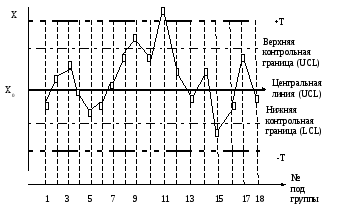

Общий вид одной из возможных контрольных карт приведен на рис. 2.

Рис. 2. Контрольная карта распределения текущих значений контролируемого параметра Х по 18 группам измерений

Статистическое управление качеством процесса наглядно показано на рис. 3 [1].

Рис. 3. Схематическое изображение статистически контролируемого процесса [1]

studfiles.net

САНКТ – ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ЭКОНОМИЧЕСКИЙ ФАКУЛЬТЕТ

Кафедра экономики и управления на предприятии

Контрольные карты Шухарта в системе управления качеством

Курсовая работа

студентки 2 курса группы ЭУП - 22

дневного отделения

специальности 080502 - «Экономика и управление на предприятии»

Научный руководитель:

г. Санкт - Петербург

2009г.

Оглавление:

Введение

Глава 1. Понятие системы управления качеством

Глава 2. Значение статистических методов в управлении качеством

Глава 2.1. Контрольные карты Шухарта, как метод статистического контроля и управления качеством

Глава 3. Построение контрольных карт Шухарта

Заключение

Литература

Приложение 1

Приложение 2

Введение

Пик развития управления качеством пришелся на 1980-1990 года, когда широко внедрялась система управления качеством. В начале своего развития, концепция помогла многим компаниям пересмотреть процесс производства продукции и избежать многомиллионных затрат, связанных с изготовлением бракованной продукции.

Параллельно уменьшению числа дефектов и улучшению качества продукции компании стали проявлять большее внимание к потребителям и их желаниям. Ведь, как известно, привлечение нового клиента может обойтись в 6 раз дороже компании, нежели удержание уже имеющегося.

На ранних стадиях своего становления, управление качеством не сильно отличалось от тщательного администрирования или диспетчеризации, но шло время, развивалась теория и расширялась практика применения концепции. Сейчас, не только промышленные, но и сервисные компании практикуют качественный подход и используют современные средства контроля качества; как правило, это автоматизированные системы (ERP, MRP, АСУ ТП), имеющие в своем арсенале приложения для построения диаграмм, карт, учета числа дефектов или же просто удобную организацию данных о клиентах (CRM).

Целью данной работы является систематизация знаний в области менеджмента качества. Это и обусловило структуру курсовой работы, для рассмотрения исторических аспектов развития концепции отведена первая глава; описанию значения статистических методов - вторая глава; и построение контрольных карт, на примере случайной выборки некоторого процесса – в третьей. Рассмотрение контрольных карт Шухарта, а не других, более поздних разработок, объясняется, прежде всего, тем, что работы Шухарта, дали толчок развитию концепции в этом направлении. И для более глубокого понимания всего менеджмента качеством, необходимо обладать знаниями о появлении значимых открытий.

Глава 1. Понятие системы управления качеством

Управление качеством имеет множество определений, в зависимости от позиции, занимаемой автором. Некоторые выделяют особую роль человеческого фактора, другие – важность системного подхода и количественных измерений, третьи подчеркивают эволюцию школ менеджмента.

Итак, управление качеством, представляет собой, в широком смысле, такое управление предприятием, которое позволяет наиболее полно удовлетворять потребности клиентов и предвосхитить их ожидания. Возникают, закономерные, на мой взгляд, вопросы: во-первых, за счет чего осуществляется их удовлетворение, во-вторых, чем подход управления качеством в этом плане отличается от обычного процесса планирования и производства продукции?

Отвечая на вопрос об удовлетворении потребителей, можно сказать, что менеджмент качества за главное условие принимает отношение потребителя к качеству получаемой продукции. В таком случае, качество продукции становится наиболее значимым для потребителя показателем и как следствие, основным конкурентным преимуществом.

Второй вопрос касается отличий обычного производства, от такого, где применяются принципы качества. Интересна позиция, японских авторов, относящих процесс управления качеством продукции к особой философии предприятия, новому взгляду на производство и неразрывно связанной с концепцией непрерывного совершенствования. Помимо такого, немного идеализированного отношения, можно показать и другое отличие; обычный процесс производства предусматривает ряд мероприятий, направленных на выявление и удовлетворение потребностей потребителей, о чем также говорится в определении управления качеством. Однако качественный подход подчеркивает неотъемлемую важность изготовления качественной продукции, на всех этапах производства, начиная от разработки товара и заканчивая своевременными поставками потребителю. Такой подход диктует приоритетную задачу, стоящую перед предприятием - изготовление качественной продукции от цикла к циклу, что, несомненно, гарантирует стабильность получения потребителем хорошей продукции. Для предприятия, это, прежде всего, означает, получение уважения потребителей и выработке у них лояльности, что в современных условиях, далеко не маловажная характеристика.

Резюмируя, видим, что потребители получают качественную продукцию, а производители – стабильную прибыль. Современные рынки показывают быстрые темпы развития, что ставит условие перед фирмами: «развивайся, чтобы выжить». И в таком случае, хорошая, качественная продукция, но не отвечающая требованиям рынка, так же не сможет оказать значительной конкуренции, как и фирма, 30% продукции которой, составляют бракованные товары. Именно поэтому управление качеством отводит важную роль предвосхищению ожиданий и потребностей потребителя, созданию у него новых потребностей и их удовлетворения, в соответствии с подходом обеспечения качества продукции.

Как было показано выше, управление качеством процесс обширный, и затрагивающий все производство, все звенья руководства (от контролеров, до руководителей высшего звена) и все производственные процессы. Но, где и при каких условиях он зародился? Что способствовало появлению нового похода в управлении? Давайте посмотрим на управление качеством в ретроспективе.

Управление качеством продукции красной линией проходит через всю историю развития менеджмента. Начиная от знаменитого труда Тауна, 1866 года «инженер как экономист», принято говорить о зарождении менеджмента.

Вдохновленный трудом Тауна, основателем научной школы менеджмента явился Ф. Тейлор. Его подход буквально совершил переворот в производстве. Помимо введения в практику измерения времени, затраченного на выполнение различных операций, Тейлор установил требования к качеству изделий, в виде полей допусков (проходные и непроходные калибры). Также установил систему штрафов за брак (вплоть до увольнения), мотивацию и обучение работников. Революционный подход Тейлора дал толчок дальнейшему развитию менеджмента.

Другим, не безызвестным менеджером 20 века был Генри Форд, основавший поныне существующую автомобильную компанию. Разработав модель «Т», Форд обрек себя на увековечение. Он не только изобрел легкий, прочный (по тем временам) и неприхотливый автомобиль, но и внедрил систему массового конвейерного производства. Унифицировал и стандартизировал все операции, включил в сферу производства послепродажное обслуживание. Занялся охраной труда и созданием нормальных условий работы. «По мнению Генри Форда, главным фактором успеха предприятия является качественный продукт, который оно производит. Пока качество не доказано, нельзя начинать производство продукта»[1] .

Большой вклад в развитие менеджмента внес Эмерсон, с книгой, опубликованной в 1912 году «12 принципов производительности». Эмерсон отметил важность постановки цели, диспетчеризации, введении вознаграждений за производительность и другие принципы. Ключевым аспектом организации производства он видел эффективность, за счет увеличения которой можно достичь высоких результатов, избегая перенапряжения.

В ходе дальнейшего развития менеджмента предприятия встали перед необходимостью сокращения трудозатрат на контроль качества, так как прежние методы контроля качества, предполагавшие контроль каждой единицы выпускаемой продукции привели к разрастанию штата контролеров. Проблему решили методы, пришедшие на смену - методы статистического контроля качества. Г. Доджем и Г. Ромингом были предложены методы выборочного контроля, позволившие проверять не всю продукцию, а некоторое количество из всей партии. Осуществляли статистический контроль новые специалисты – инженеры по качеству.

Большой вклад применения статистических методов принадлежит Волтеру Шухарту, который, работая в компании Белла (BellTelephoneLaboratories, ныне АT&T) в составе группы специалистов по качеству, в середине 1920-х гг. заложил основы статистического контроля качества. Шухарт причислен к патриархам современной философии качества[2] . Большое внимание Шухарт отводил составлению и анализу контрольных карт, которые будут рассмотрены в последующих главах.

Велик вклад Эдварда Деминга, американского специалиста в области качества. Во время Второй Мировой Войны, он обучал инженеров США контролю качества, в рамках программы национальной обороны. Уже после войны, в 1950-м году, Деминг был приглашен на оккупированную Японию для представления совместной с Шухартом теории. Выступая перед владельцами и руководителями большинства предприятий, Деминг, увещевал, что если следовать статистическим методам, то очень скоро японские производители смогут выйти на мировые рынки. Что было жизненно важно для послевоенной Японии.

Учение Деминга задало направление развитию японских компаний. Деминг, вдохновил публику своими идеями, «ни одна нация не обязана быть бедной» такой была его вступительная фраза. Очень скоро Япония вышла на мировые рынки, с товарами, превосходящими по качеству свои американские и европейские аналоги.

Следующим ученым, приехавшим в Японию из Америки, был Джуран. Джуран рассматривал вопросы качества на уровне всей компании и отдельных подразделений. Лекции Джурана носили практический характер, и акценты были расставлены на определении показателей качественной продукции, установлении стандартов и способов измерения, соответствия продукции спецификациям.

mirznanii.com