Большая Энциклопедия Нефти и Газа. Контрольные измерительные

Классы точности средств измерения. Контрольно-измерительные приборы. 5 класс точности

Высокоточные приборы используются в самых разных сферах жизни и производства современного общества. Без специального оборудования не было бы полетов в космос, развития военной и гражданской техники и многого другого. Ремонт подобного оборудования производить достаточно сложно. Поэтому и применяются различные контрольно-измерительные приборы. Их качество определяется уровнем соответствия данного оборудования своему прямому предназначению. Для удобства измерения также применяются и классы точности средств измерения.

Что такое единица измерения?

Каждая стадия технологического или природного процесса характеризуется определенными величинами: температурой, давлением, плотностью и т. д. Постоянно следя за этими параметрами, можно контролировать и даже корректировать любое действие. Для удобства были созданы стандартные единицы измерения для каждого конкретного процесса, такие как метр, Дж, кг и т. д. Они делятся на:

Каждая стадия технологического или природного процесса характеризуется определенными величинами: температурой, давлением, плотностью и т. д. Постоянно следя за этими параметрами, можно контролировать и даже корректировать любое действие. Для удобства были созданы стандартные единицы измерения для каждого конкретного процесса, такие как метр, Дж, кг и т. д. Они делятся на:

· Основные. Это неизменные и общепринятые единицы измерения.

· Когерентные. Это связанные с другими единицами производные. Их числовой коэффициент приравнен к единице.

· Производные. Эти единицы измерения определяются из основных величин.

· Кратные и дольные. Они создаются путем умножения или деления на 10 основных либо произвольных единиц.

В каждой отрасли есть группа величин, которые постоянно используются при наблюдении и корректировке процессов. Такая совокупность единиц измерения называется системой. Контролируют и сверяют параметры процесса при этом специальные контрольно-измерительные приборы. Их параметры заданы с помощью Международной системы единиц.

Способы и средства измерений

Для того чтобы сравнить или проанализировать полученную величину, следует провести ряд опытов. Проводятся они несколькими распространенными способами:

Для того чтобы сравнить или проанализировать полученную величину, следует провести ряд опытов. Проводятся они несколькими распространенными способами:

· Прямые. Это такие методы, при которых любое значение получают опытным путем. К ним относятся непосредственная оценка, нулевая компенсация и дифференциация. Прямые способы измерения отличаются простотой и скоростью. Например, измерение давления стандартным инструментом. При этом класс точности манометра значительно ниже, чем при других исследованиях.

· Косвенные. Такие методы основываются на вычислении определенных величин из известных или общепринятых параметров.

· Совокупные. Это способы измерений, при которых искомая величина определяется не только решением ряда уравнений, но и с помощью специальных опытов. Такие исследования чаще всего применяются в лабораторной практике.

Кроме способов измерения величин есть еще и специальные измерительные приборы. Это средства нахождения искомого параметра.

Что такое контрольно-измерительные приборы?

Наверное, каждый человек хотя бы один раз в жизни проводил какие-либо опыты или лабораторные исследования. Там использовались манометры, вольтметры и другие интересные приспособления. Каждый пользовался своим прибором, но был один – контрольный, на который равнялись все.

Так всегда – для точности качества измерения все устройства должны четко соответствовать установленному стандарту. При этом не исключаются некоторые погрешности. Поэтому на государственном и международном уровне были введены классы точности средств измерения. Именно по ним определяется допустимая погрешность в расчетах и показателях.

Существуют также несколько основных операций контроля таких приборов:

· Испытание. Этот метод осуществляется еще на стадии производства. Каждое устройство тщательно проверяют на соответствие стандартам качества.

· Проверка. При этом сравниваются показание образцовых приборов с испытуемыми. В лаборатории, например, все устройства проверяются каждые два года.

· Градуировка. Это операция, при которой всем делениям шкалы испытуемого прибора придают соответствующие значения. Как правило, осуществляется это более точными и высокочувствительными устройствами.

Классификация контрольно-измерительных приборов

Сейчас существует огромное количество устройств, с помощью которых проверяют данные и показатели. Поэтому все контрольно-измерительные приборы можно классифицировать по нескольким основным признакам:

Сейчас существует огромное количество устройств, с помощью которых проверяют данные и показатели. Поэтому все контрольно-измерительные приборы можно классифицировать по нескольким основным признакам:

1. По роду измеряемой величины. Или по назначению. Например, измеряющие давление, температуру, уровень или состав, а также состояние вещества и т. д. При этом у каждого есть свои стандарты качества и точности, например как класс точности счетчиков, термометров и др.

2. По способу получения внешней информации. Здесь идет более сложная классификация:

- регистрирующие - такие устройства самостоятельно записывают все входные и выходные данные для последующего анализа;

- показывающие - эти приборы дают возможность исключительно наблюдать за изменениями какого-либо процесса;

- регулирующие - данные устройства автоматически настраиваются на значение измеряемой величины;

- суммирующие - здесь берется какой-либо промежуток времени и прибор показывает общее значение величины за весь период;

- сигнализирующие - такие устройства оборудованы специальной звуковой или световой системой оповещения или датчиками;

- компарирующие - это оборудование призвано сравнивать определенные величины с соответствующими мерами.

3. По расположению. Различают местные и дистанционные измерительные устройства. При этом последние имеют возможность передавать полученные данные на любое расстояние.

Характеристика контрольно-измерительных приборов

В каждой работе следует помнить, что проверке подлежат не только рабочие устройства, но и стандартные образцы. Их качество зависит сразу от нескольких показателей, таких как:

· Класс точности или диапазон погрешности. Всем приборам свойственно ошибаться, даже эталонам. Разница лишь в том, чтобы ошибок в работе было как можно меньше. Очень часто здесь применяется класс точности А.

· Чувствительность. Это отношение углового или линейного перемещения стрелки указателя к изменению исследуемой величины.

· Вариация. Это допустимая разница между повторными и действительными показаниями одного и того же прибора в одинаковых условиях.

· Надежность. Данный параметр отражает сохранение всех заданных характеристик на протяжении определенного времени.

· Инерционность. Так характеризуется некоторое отставание во времени показаний прибора и измеряемой величины.

Также хороший КИП должен обладать такими качествами, как долговечность, безотказность и ремонтопригодность.

Что такое погрешность?

Специалисты знают, что в любой работе существуют небольшие ошибки. При проведении различных измерений их называют погрешностями. Все они обусловлены недоработкой и несовершенством средств и методов исследований. Поэтому любому оборудованию соответствуют свой класс точности, например 1 или 2 класс точности.

Специалисты знают, что в любой работе существуют небольшие ошибки. При проведении различных измерений их называют погрешностями. Все они обусловлены недоработкой и несовершенством средств и методов исследований. Поэтому любому оборудованию соответствуют свой класс точности, например 1 или 2 класс точности.

При этом различают такие виды погрешностей:

· Абсолютная. Это разница между показателями используемого прибора и показателями эталонного устройства в тех же условиях.

· Относительная. Такую погрешность можно назвать косвенной, т.к. это отношение найденной абсолютной погрешности к действительному значению заданной величины.

· Относительная приведенная. Это определенное отношение между абсолютным значением и разностью верхнего и нижнего пределов шкалы используемого прибора.

Также существует классификация по характеру погрешности:

· Случайные. Такие погрешности возникают без какой-либо закономерности или системности. Часто на показатели влияют различные внешние факторы.

· Систематические. Такие ошибки возникают по определенному закону или правилу. В большей степени их появление зависит от состояния КИП.

· Промахи. Такие погрешности достаточно резко искажают полученные ранее данные. Эти ошибки легко убираются при сопоставлении соответствующих измерений.

Что такое 5 класс точности?

Для упорядочивания полученных данных специализированных приборов, а также для определения их качества современной наукой принята специальная система измерений. Именно она определяет подходящий уровень настроек.

Классы точности средств измерения – это некая обобщенная характеристика. Она предусматривает определение пределов различных погрешностей и свойств, влияющих на точность приборов. При этом у каждого вида измерительных приборов есть собственные параметры и классы.

Согласно точности и качества измерения, большинство современных контрольных устройств имеют такие разделения: 0,1; 0,15; 0,2;0,25; 0,4; 0,5; 0,6; 1,0; 1,5; 2,0; 2,5; 4,0. При этом диапазон погрешности зависит от используемой шкалы прибора. Например, для оборудования со значениями 0 – 1000 °С допускаются ошибочные измерения ± 15°С.

Если говорить о промышленном и сельскохозяйственном оборудовании, то их точность подразделяется на такие классы:

· 1-500 мм. Здесь применяют 7 классов точности: 1, 2, 2а, 3, 3а, 4 и 5.

· Свыше 500 мм. Используются классы 7, 8, и 9.

При этом наивысшее качество будет у прибора с единичкой. А 5 класс точности используется в основном в изготовлении деталей различных сельскохозяйственных машин, вагоно- и паровозостроении. Стоит также отметить, что он имеет две посадки: Х₅ и С₅.

Если говорить о компьютерных технологиях, например, печатных платах, то 5 класс отвечает повышенной точности и плотности конструкции. При этом ширина проводника составляет менее 0,15, а расстояние между проводниками и краями просверленного отверстия не превышает 0,025.

Межгосударственные стандарты точности в России

Любой современный ученый ищет свою систему определения качества используемых приборов и полученных данных. Для обобщения и систематизации точности измерений были приняты межгосударственные стандарты.

Любой современный ученый ищет свою систему определения качества используемых приборов и полученных данных. Для обобщения и систематизации точности измерений были приняты межгосударственные стандарты.

Они определяют основные положения деления приборов на классы, комплекс всех требований к подобному оборудованию и способы нормирования различных метрологических характеристик. Классы точности средств измерений устанавливаются специальным ГОСТом 8.401-80 ГСИ. Эта система была введена на основе международной рекомендации МОЗМ № 34 с 1 июля 1981 года. Здесь выложены общие положения, определение погрешностей и обозначение самих классов точности с конкретными примерами.

Основные положения для определения классов точности

Для правильного определения качества всех измерительных приборов и получаемых данных существует несколько основных правил:

· классы точности следует выбирать в соответствии с видами используемого оборудования;

· для разных диапазонов измерений и величин можно использовать несколько стандартов;

· только технико-экономическое обоснование определяет число классов точности для конкретного оборудования;

· измерения проводятся без учета режима обработки. Эти стандарты применяются к цифровым приборам со встроенным вычислительным устройством;

· классы точности измерений присваиваются с учетом существующих результатов государственных испытаний.

Электродинамические КИП

К подобным устройствам можно отнести амперметры, ваттметры или вольтметры и другие приборы, преобразующие различные величины в ток. Для их правильной и стабильной работы применяется специальное экранирование измерительного оборудования. Это делается, например, чтобы повысить класс точности вольтметра.

К подобным устройствам можно отнести амперметры, ваттметры или вольтметры и другие приборы, преобразующие различные величины в ток. Для их правильной и стабильной работы применяется специальное экранирование измерительного оборудования. Это делается, например, чтобы повысить класс точности вольтметра.

Принцип действия данных приборов состоит в том, что внешнее магнитное поле одновременно усиливает поле одного измерительного устройства и ослабляет поле другого. При этом суммарное значение неизменно.

К плюсам такого КИП можно отнести надежность, безотказность и простоту. Он одинаково работает как при постоянном, так и при переменном токе.

А самыми весомыми недостатками являются невысокая точность и большое энергопотребление.

Электростатические КИП

Эти приборы работают на принципе взаимодействия заряженных электродов, которые разделены диэлектриком. Конструктивно они выглядят практически как плоский конденсатор. При этом, при перемещении подвижной части емкость системы также изменяется.

Наиболее известные из них – это устройства с линейным и поверхностным механизмом. У них немного разный принцип действия. У приборов с поверхностным механизмом емкость изменяется за счет колебаний активной площади электродов. В другом случае важно расстояние между ними.

К достоинствам таких устройств относятся небольшая мощность потребления, класс точности ГОСТ, достаточно широкий частотный диапазон и т.д.

Недостатками являются небольшая чувствительность прибора, необходимость экранирования и пробой между электродами.

Магнитоэлектрические КИП

Это еще один вид наиболее распространенных измерительных устройств. Принцип действия данных приборов основан на взаимодействии магнитного потока магнита и катушки с током. Чаще всего используется оборудование с внешним магнитом и подвижной рамкой. Конструктивно они состоят из трех элементов. Это цилиндрический сердечник, внешний магнит и магнитопровод.

Это еще один вид наиболее распространенных измерительных устройств. Принцип действия данных приборов основан на взаимодействии магнитного потока магнита и катушки с током. Чаще всего используется оборудование с внешним магнитом и подвижной рамкой. Конструктивно они состоят из трех элементов. Это цилиндрический сердечник, внешний магнит и магнитопровод.

К плюсам данных КИП можно отнести высокую чувствительность и точность, небольшую мощность потребления и хорошее успокоение.

К минусам представленных устройств относят сложность изготовления, неспособность сохранять свои свойства с течением времени и подверженность влиянию температуры. Поэтому, например, класс точности манометра значительно снижается.

Другие виды КИП

Кроме представленных выше устройств, есть еще несколько основных измерительных приборов, которые наиболее часто используются в повседневной жизни и производстве.

К такому оборудованию относятся:

· Термоэлектрические приборы. Они измеряют силу тока, напряжение и мощность.

· Магнитоэлектрические приборы. Они подходят для измерения напряжения и количества электричества.

· Комбинированные устройства. Здесь для измерения сразу нескольких величин используется всего один механизм. Классы точности средств измерения применяются те же, что и для всех. Чаще всего они работают с силой постоянного и переменного тока, индуктивностью и сопротивлением.

fb.ru

Контрольно-измерительные инструменты и техника измерения в автомобилестроении

Строительные машины и оборудование, справочник

Категория:

Автомобилестроение

Контрольно-измерительные инструменты и техника измерения в автомобилестроении

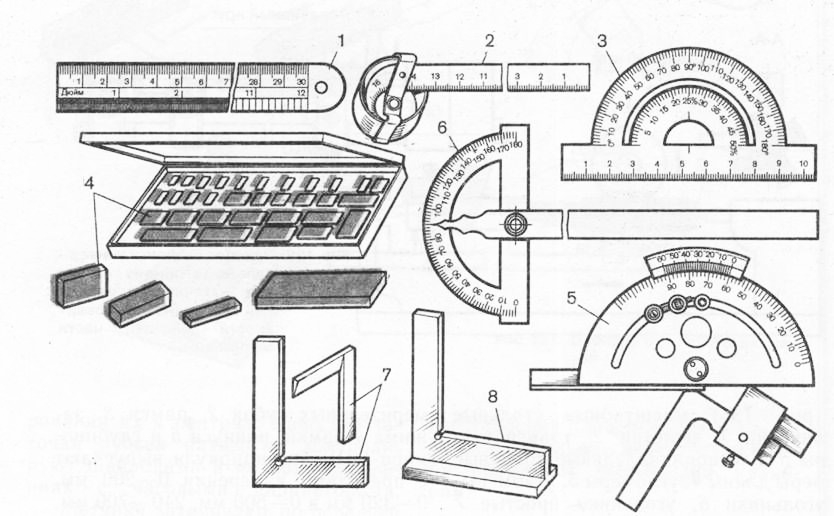

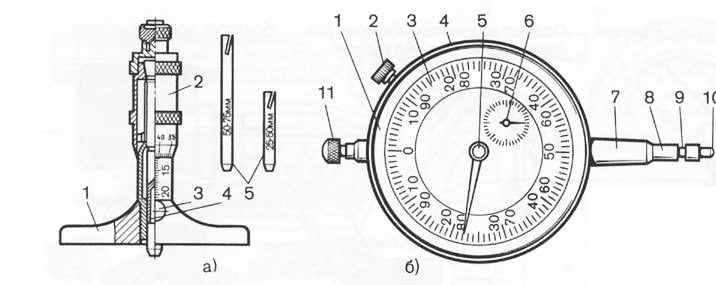

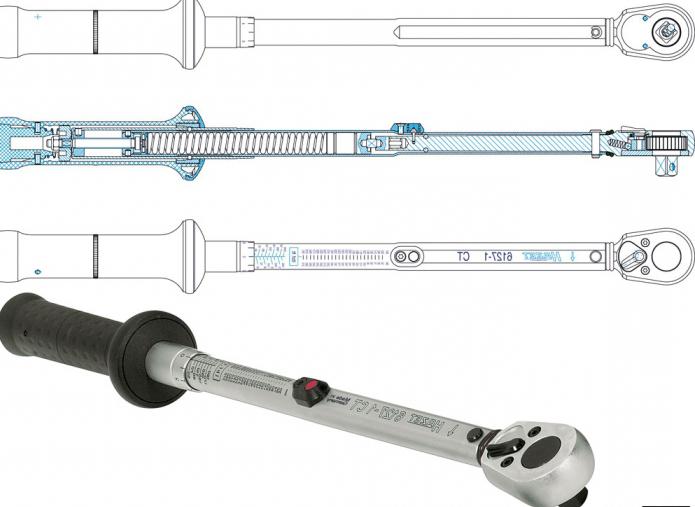

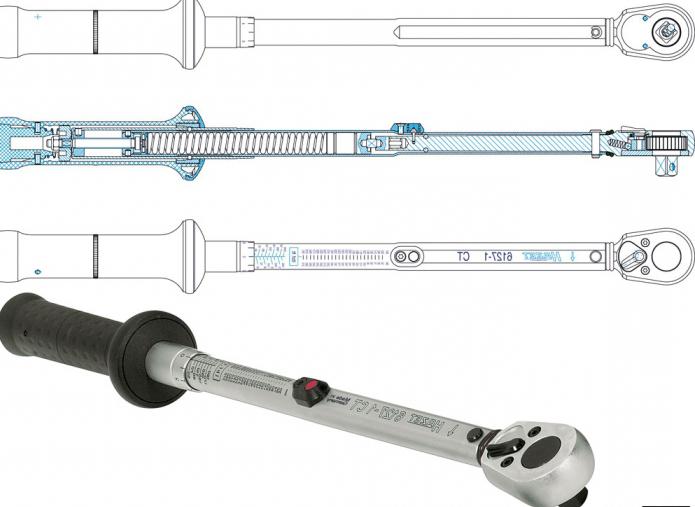

Контрольно-измерительные инструменты и техника измерения в автомобилестроенииПри изготовлении и ремонте деталей автомобилей измеряют геометрические параметры (линейные и угловые), обусловливающие в совокупности величину и форму деталей и узлов. В СССР за основную единицу длины принят метр, а в машиностроении основной единицей является миллиметр. Измерение размеров деталей производится измерительными инструментами или приборами, которые позволяют установить фактический размер деталей. Измерительные инструменты можно разделить на три группы: штриховые, контрольные и угломерные.

Штриховые инструменты имеют измерительную шкалу со штрихами, которая разделена на миллиметры и кратные им десятые, сотые и тысячные доли и служит для непосредственного определения измеряемой величины.

К ним относятся масштабные линейки, складные метры, рулетки, штангенинструменты. Условно к этой группе можно отнести микрометры и индикаторы.

Контрольные бесшкальные инструменты абсолютного значения измеряемой величины не дают. При помощи их контролируют форму и размеры деталей или определяют отклонения заданной формы и размеров без непосредственного отсчета. К этим инструментам относятся: поверочные линейки, шаблоны, щупы, контрольные плитки, калибры и др.

Угломерные инструменты предназначаются для измерения углов. К ним относятся угольники и угломеры.

Измерительные штриховые инструменты. К простейшим измерительным штриховым инструментам относятся масштабные линейки, складные метры, рулетки.

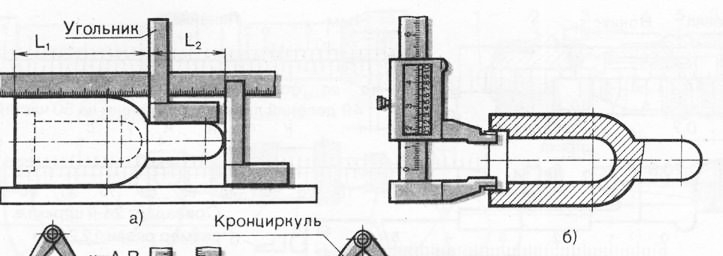

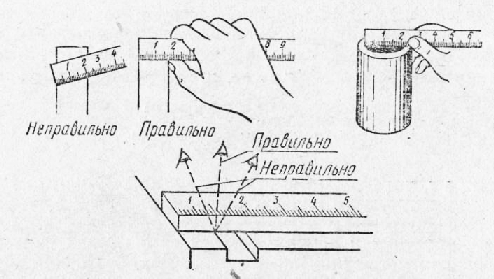

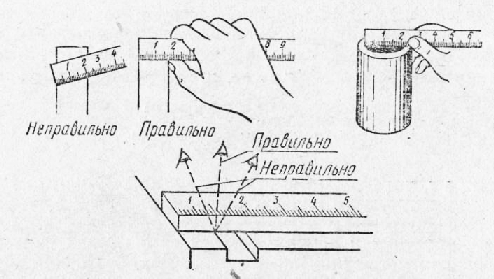

Масштабная линейка предназначена для измерения плоских поверхностей и определения размеров, замеренных крон-Циркулем или нутромером. Масштабные линейки изготовляют длиной от 100 до 1000 мм с ценой деления 0,5 или 1 мм. При измерении линейку прикладывают к измеряемой детали так, чтобы нулевой штрих точно совпадал с началом измеряемой линии. На рис. 1 показаны приемы измерения масштабной линейкой.

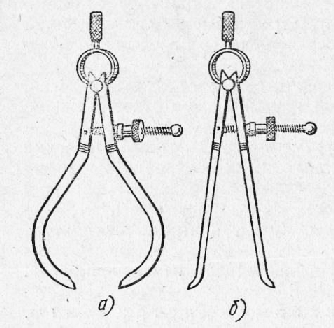

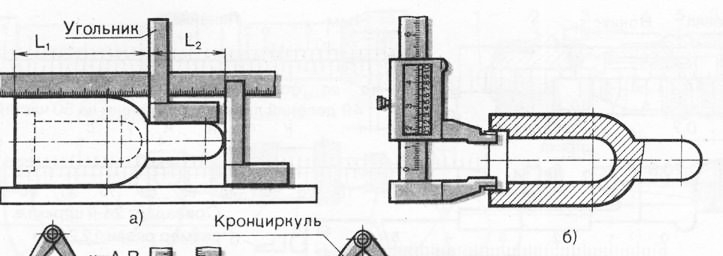

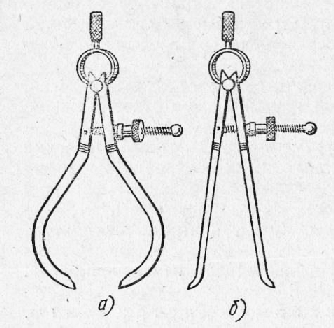

Для случаев, когда непосредственное измерение линейкой неудобно, используют инструменту, позволяющие переносить размер с измеряемой длины на линейку. Для этого служит кронциркуль и нутромер.

Рис. 1. Приемы измерения масштабной линейкой

Первый применяется при измерении наружных размеров деталей (рис. 2, а), а второй — внутренних (рис. 2, б).

Складные метры состоят из нескольких коротких одинаковых линеек (звеньев), шарнирно соединенных между собой. Линейки разделены штрихами на миллиметры и сантиметры.

Рулетки применяют для измерения больших длин, когда не требуется большой точности. Для измерения наружных и внутренних диаметров, длин, толщин, глубин широко применяются штан-генинструменты.

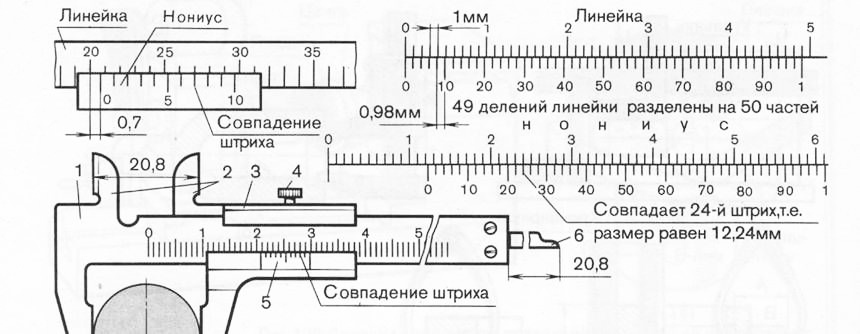

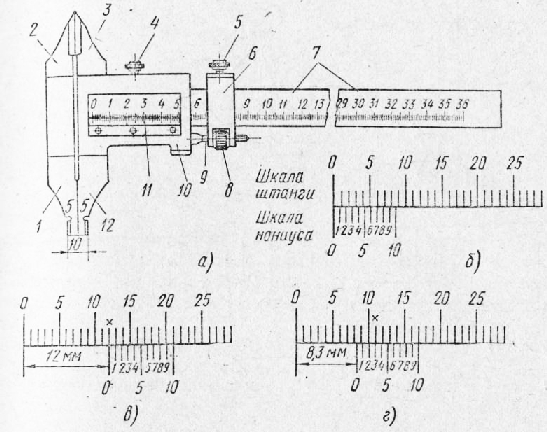

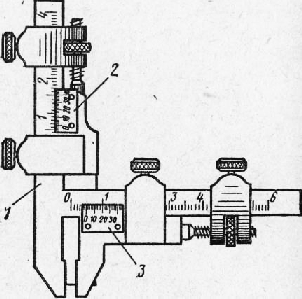

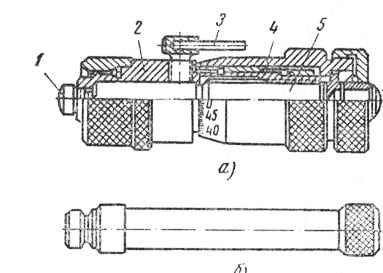

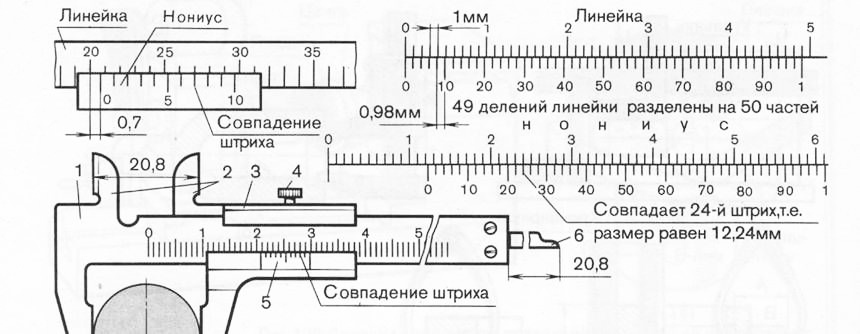

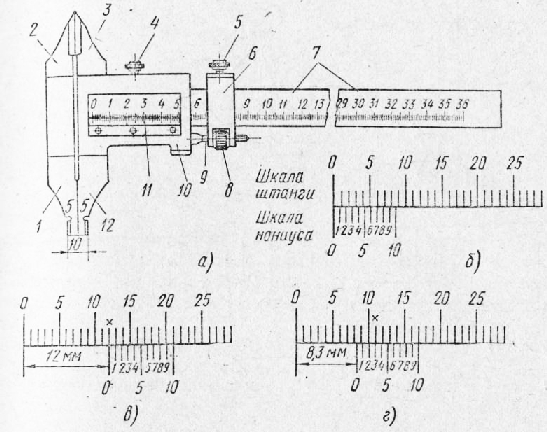

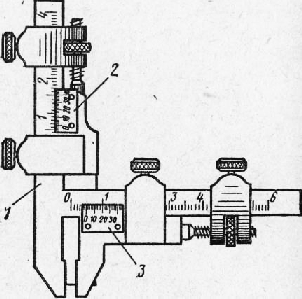

Штангенциркуль — многомерный раздвижной измерительный инструмент (рис. 3, а), используется для измерения наружных и внутренних размеров.

Штангенциркуль состоит из штанги с жестко укрепленными на ней губками, рамки с губками, перемещающейся по штанге, устройства для микрометрической, стопорного винта, гайки подачи, состоящего из движка и винта.

Перемещение рамки осуществляется следующим образом. Движок закрепляется стопорным винтом, а стопорный винт рамки отпускается. После этого вращением гайки винт и связанную с ним рамку № медленно перемещают.

Рис. 2. Инструменты для перенесения размеров: а — кронциркуль, б — нутромер

Штангенциркули выпускаются с точностью измерения 0,1; 0,05 и 0 О9 мм- Последние два имеют микрометрическую подачу, позволяющую устанавливать штангенциркуль с высокой степенью точности.

Крайние левые штрихи нониуса и штанги называются нулевыми и „)И сомкнутых губках совпадают. Для определения измеряемого размера при разведенных губках штангенциркуля необходимо отсчитать целое число миллиметров, которое прошел по штанге левый нулевой штрих нониуса, а затем найти штрих нониуса, который точно совпал с каким-либо штрихом шкалы штанги. Порядковое число этого деления определяет доли миллиметра, которые следует прибавить 1ч Целому числу миллиметров. При измерении внутренних размеров к величине отсчета, сделанного по основной шкале и нониусу, следует фибавить толщину губок, которая указана на них. Примеры отсчета измеряемых размеров показаны на рис. 16, б, в, г.

Рис. 3. Штангенциркуль (а), примеры отсчета размеров и чтения замеров с точностью 0,1 мм (б, в, г): 1. 2, 3, 12 — губки. 4,5 — стопорные винты, 6 — движок, 7 — штанга, 8 — гайка, 9 — вннт, 10 — рамка, 11 — нониус

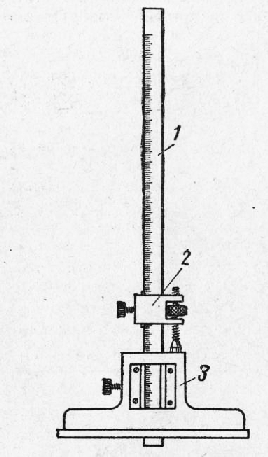

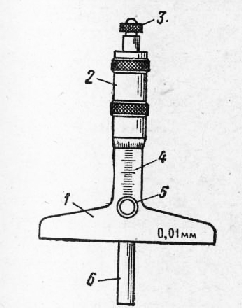

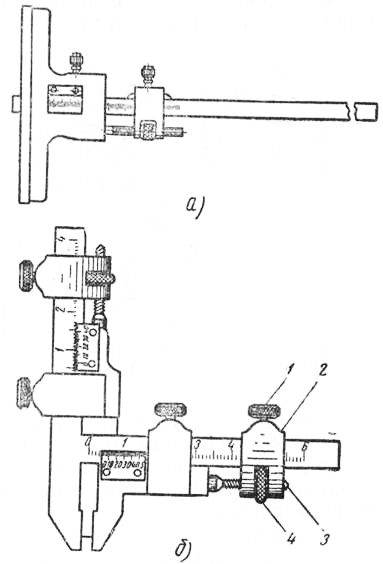

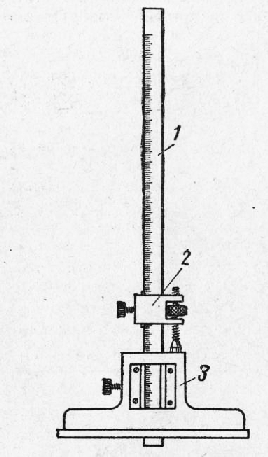

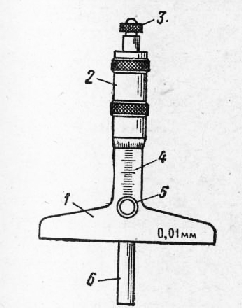

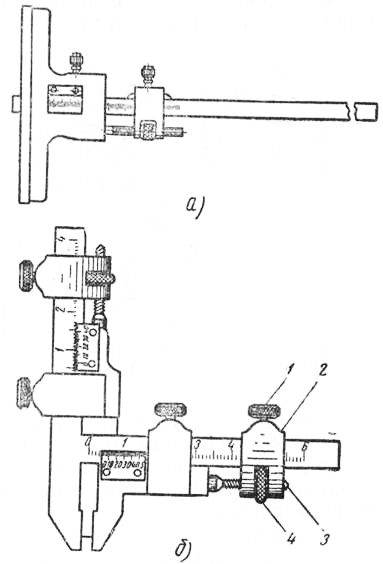

Штанген-глубиномер служит для измерения высот, глубины отверстий, канавок, пазов, выступов и т. д., построен по принципу штангенциркуля, но на штанге не имеется губок.

Рис. 4. Штангенглуби-номер: 1 — штанга, 2 — движок, 3 — рамка

Рис. 5. Штангензубомер: 1 — штанги, 2 — вертикальный нониус, 3 — горизонтальный нониус

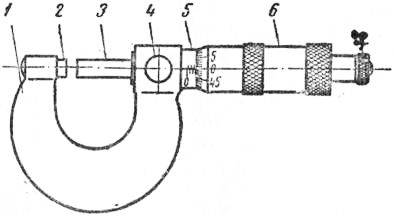

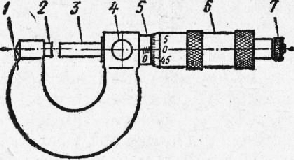

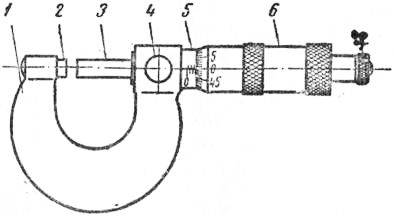

Рис. 6. Микрометр: 1 — скоба, 2 — пятка, 3 — микрометрический винт, 4 — стопор, 5 — стебель, 6 — барабан, 7 — трещотка

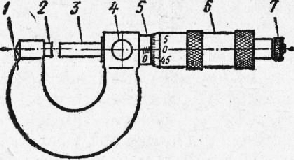

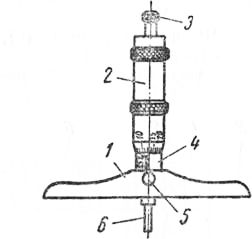

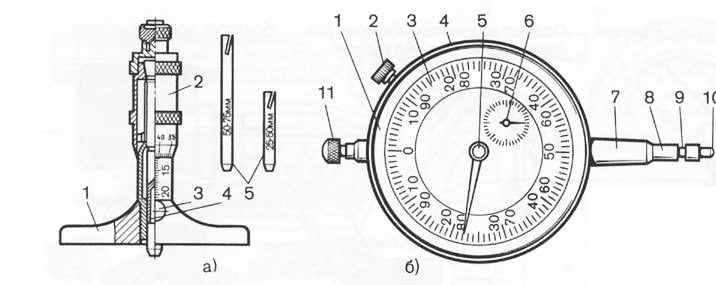

К микрометрическим инструментам относятся микрометры, микрометрические нутромеры и глубиномеры. Цена деления этих инструментов равна 0,01 мм.

Микрометром измеряют наружные размеры деталей. Наиболее распространены микрометры с пределами измерений: 0—25; 25—50; 50—75; 75—100 мм.

Микрометр имеет скобу, в которую запрессована закаленная и отшлифованная пятка, микрометрический винт, стопор, стебель, барабан и трещотку. Трещотка соединена с барабаном храповичком, отжимаемым пружиной, а на скошенном по окружности левом конце барабана нанесено 50 делений.

Микрометрический винт имеет резьбу с шагом 0,5 мм, следовательно, за один оборот винта его конец перемещается на 0,5 мм, а при повороте

барабана на одно деление винт перемещается на 0,01 мм. На поверхности стебля имеются деления с осевым штрихом — Для измерения детали ее устанавливают между микрометрическим винтом и пяткой, после чего при помощи трещотки повертывают барабан и выдвигают винт до соприкосновения с деталью. Когда винт упрется в измеряемую деталь, трещотка будет свободно провертываться, а винт с барабаном остановятся.

Для определения измеряемого размера считают число миллиметров на шкале стебля, включая пройденное отсчетным штрихом полумиллиметровое деление (0,5), а затем смотрят, какое число на скошенной части барабана совпадает с осевым штрихом стебля.

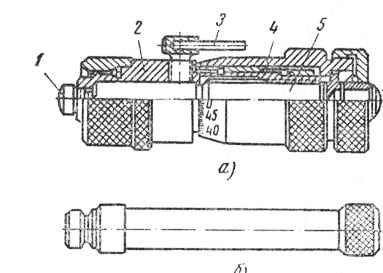

Рис. 8. Микрометрический нутромер:

Рис. 9. Микрометрический глубиномер: 1 — основание, 2 — барабан, з — трещотка, 4 — нониус, 5 — стопор, 6 — измерительный стержень

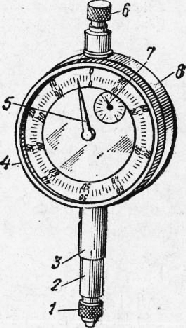

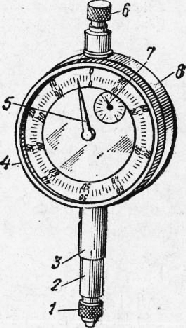

Рис. 10. Индикатор часового типа: 1 — измерительный наконечник, 2 — измерительный стержень, 3 — гильза, 4 — ободок, 5 — стрелка, 6 — установочная головка, 7 — указатель числа оборотов, 8 — корпус

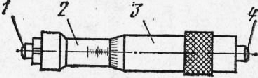

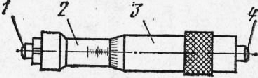

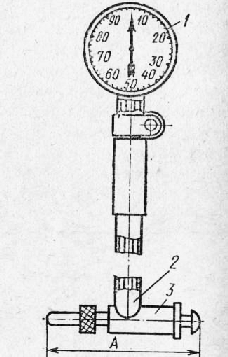

Микрометрический глубиномер служит для измерения глубины несквозных отверстий и углублений. Он состоит из основания, барабана, трещотки, нониуса, стопора измерительного стержня. Основание и измерительный стержень закалены. Микрометрические глубиномеры снабжаются сменными измерительными стержнями с различными пределами измерения. Принцип измерения глубиномером тот же, что и у микрометра.

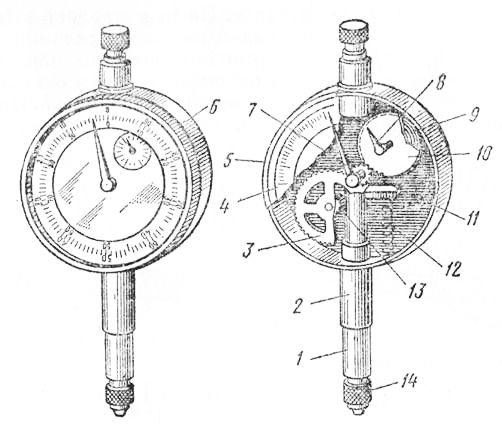

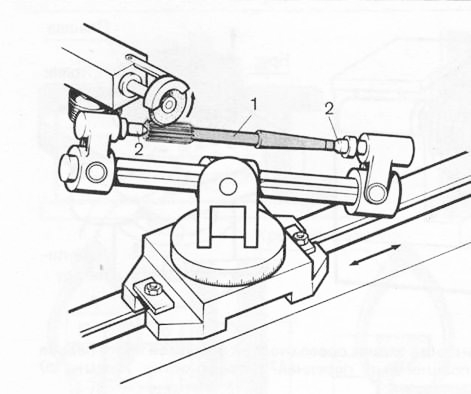

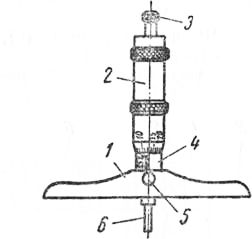

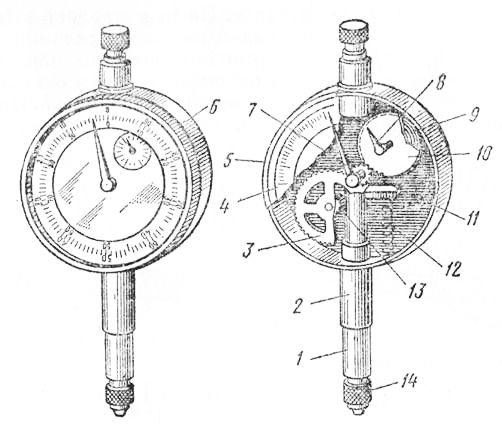

Индикаторы предназначены для измерения отклонений размеров деталей от заданных, а также для обнаружения овальности и конусности валов и отверстий, для проверки биения шкивов, зубчатых колес и других детадей.

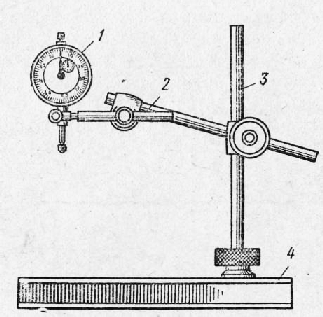

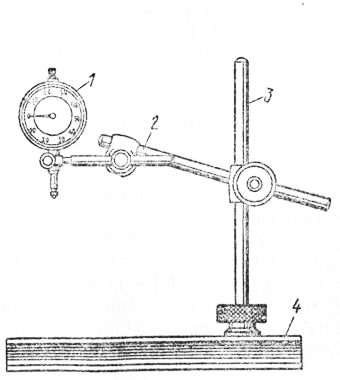

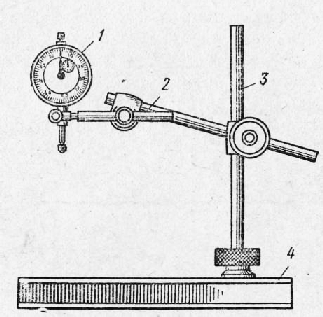

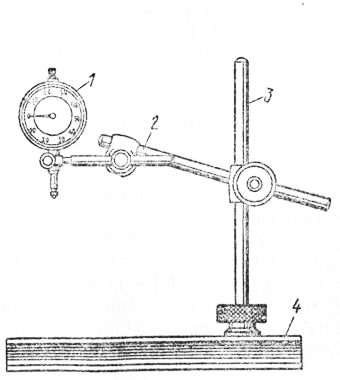

Рис. 11. Иидикатор с универсальной стойкой: 1 — собственно индикатор, 2 — шарнирный рычаг, 3 — стойка, 4 — основание 1 — индикатор, 2 — трубка. 3 — измерительная

Рис. 12. Индикаторный нутромер:

Устройство индикатора часового типа показано на рис. 10.

В корпусе индикатора расположен механизм, состоящий из зубчатых колес, зубчатой рейки, пружины, гильзы, измерительного стержня с наконечником, указателя числа оборотов, шкалы со стрелкой. На большой шкале индикатора нанесено 100 делений, каждое из которых соответствует 0,01 мм. При перемещении измерительного стержня на величину 0,01 мм стрелка переместится по окружности на одно деление большой шкалы, а при перемещении стержня на 1 мм стрелка сделает один оборот. Перемещение измерительного стержня на целые миллиметры отмечается указателем числа оборотов.

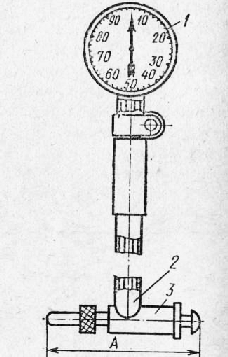

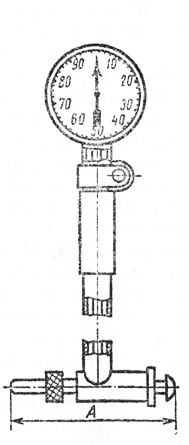

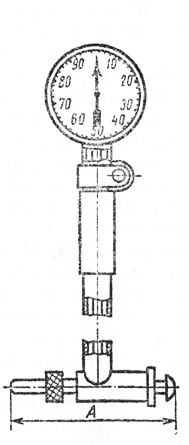

Индикаторный нутромер (рис. 12) применяют для -мерения цилиндрических отверстий и, в частности, диаметров цилиндров двигателей. Полный оборот стрелки индикатора соответствует изменению размера А на 1 мм. Так как шкала имеет 100 делений, то цена деления шкалы равна 0,01 мм. К индикатору прилагается набор сменных наконечников с различными пределами измерений.

Измерительные контрольные бесшкаль-и ы е инструменты. Работоспособность соприкасающихся между собой поверхностей деталей в значительной степени определяется не только заданными размерами, но и соответствием формы, т. е. отклонением от прямолинейности и плоскостности. Наиболее распространенными средствами измерений прямолинейности и плоскостности являются поверочные линейки.

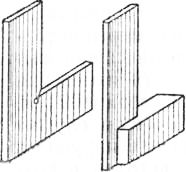

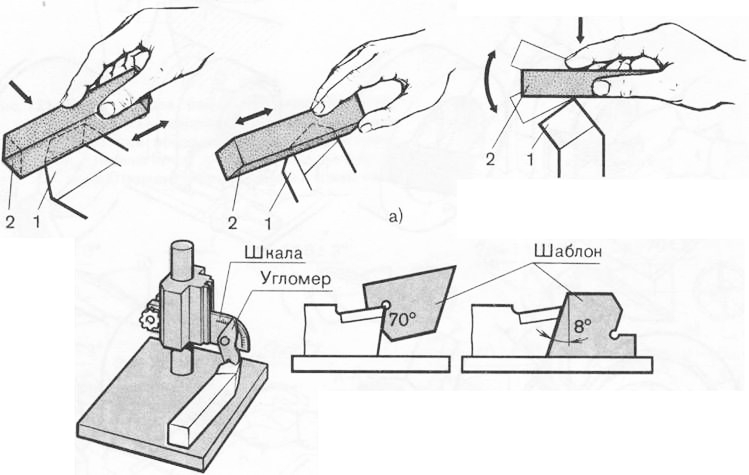

Поверочные линей-к и делятся на лекальные; линейки с широкой рабочей поверхностью; угловые. Для проверки сложных профилей применяются шаблоны.

Шаблоны представляют собой проверочные инструменты, изготовленные из листовой или полосовой стали толщиной 0,5—б мм. Они могут иметь разнообразную форму, которая зависит от формы проверяемой детали.

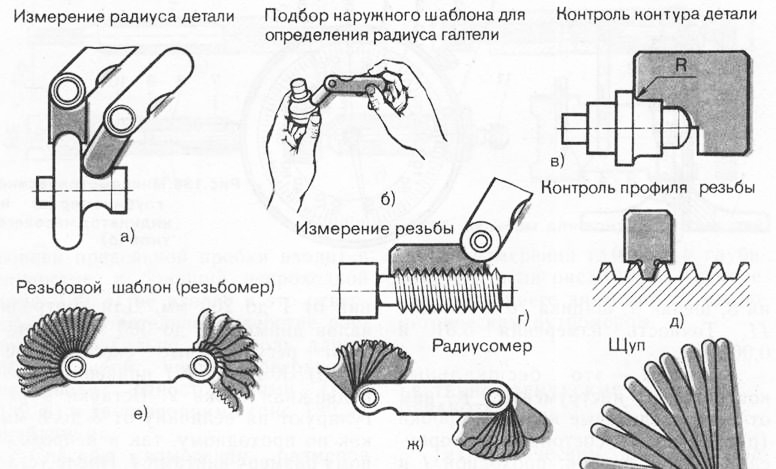

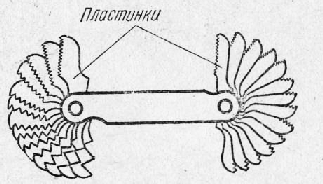

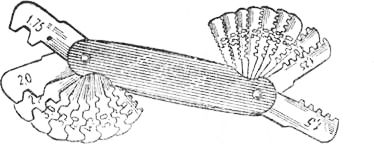

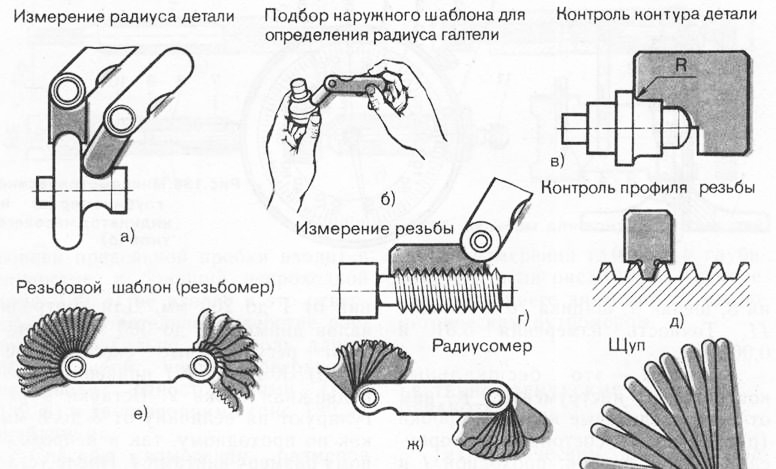

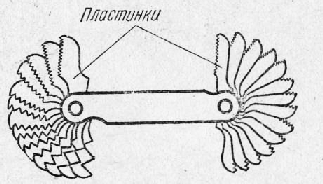

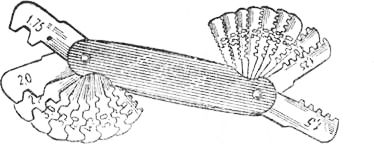

Резьбомер (рис. 13) предназначен для проверки и определения шага резьбы на болтах, гайках и других деталях. Он представляет собой набор стальных пластинок — резьбовых шаблонов с профилями зуба, соответствующими профилям стандартных метрических или дюймовых резьб. В резьбомерах обычно на одном конце делается набор шаблонов с метрической резьбой, а на другом — сдюймовой. На каждом шаблоне нанесены размеры резьбы.

Для проверки резьбы на болте или в гайке прикладывают последовательно шаблоны резьбомера до тех пор, пока не будет найден шаблон, зубья которого точно совпадают с резьбой детали без просвета. Размеру этого шаблона и будет соответствовать измеряемая резьба.

Радиусные шаблоны служат для измерения отклонения Размеров выпуклых и вогнутых поверхностей деталей. Они изготавливаются в виде тонких стальных пластин с выпуклыми или вогнутыми закруглениями. На шаблонах выбиты цифры, показывающие размер Радиуса закругления в миллиметрах.

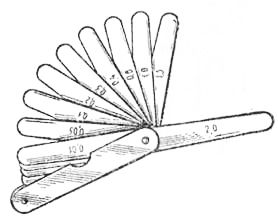

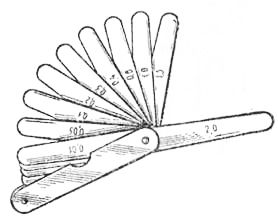

Щупы предназначены для измерения величины зазоров между Деталями. Они представляют собой набор заключенных в обойму стальных, точно обработанных пластинок различной толщины. На каждой пластинке указана ее толщина в миллиметрах.

Рис. 13. Резьбомер

Плоскопаралллельные концевые мер длины — измерительные плитки применяют для точных измерений деталей, проверки измерительных инструментов, при разметке и точной установке деталей. Измерительные плитки представляют собой обработанные с высокой точностью закаленные пластинки прямоугольного сечения, изготовленные из легированной инстру-’ ментальной стали. Плитки выпускаются наборами. Наборы состоят из различного числа плиток. Размер плитки обозначен на ее широкой плоскости. Путем различных комбинаций плиток можно получить любые размеры в пределах от 1 до 200 мм через каждые 0,001 мм.

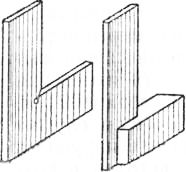

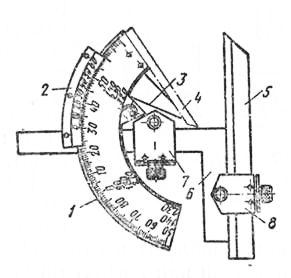

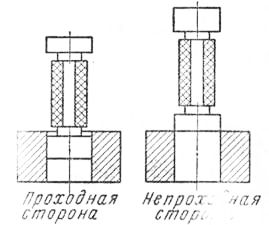

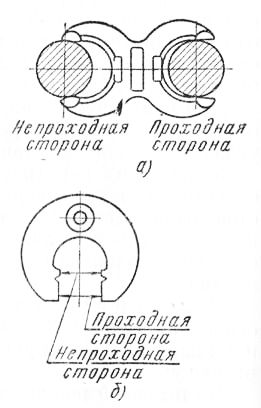

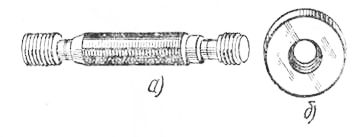

Калибрами называются бесшкальные измерительные инструменты, предназначенные для проверки размеров, формы и взаимного расположения поверхностей деталей.

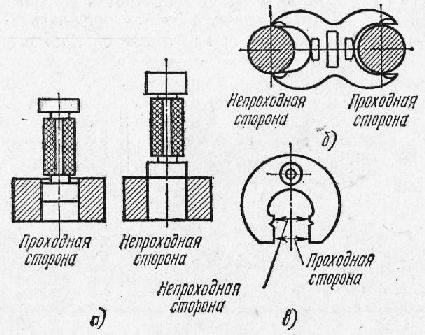

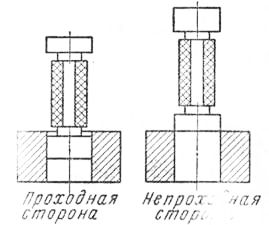

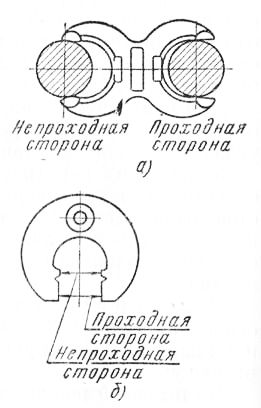

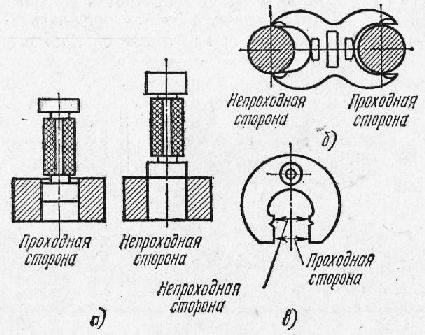

Предельные калибры для измерения отверстий изготавливаются в виде двусторонних цилиндров и называются калибрами-пробками, а для измерения валов — в виде односторонних и двусторонних скоб, называемых калибрами-скобами. Предельными калибрами можно определить наибольший и наименьший допускаемые размеры деталей.

У предельных калибров одна сторона называется проходной, а другая непроходной. Проходная сторона калибра-пробки служит для измерения наименьшего отверстия, а непроходная — для наибольшего. Калибром-скобой, наоборот, наибольший размер вала определяют проходной стороной, а наименьший — непроходной. При измерении проходная сторона калибра должна свободно проходить в отверстие или по валу под действием массы калибра. Непроходная сторона калибра не должна совсем проходить в отверстие или по валу. Если непроходная сторона калибра проходит, то деталь бракуется.

Рис. 14. Предельные калибры: а — двусторонний калибр-пробка, б — двусторонний калибр-скоба, в — односторонний калибр-скоба

Рис. 15. Резьбовые калибры: а — калибр-пробка, б — калибр-кольцо

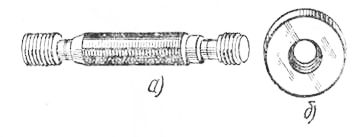

Резьбовые калибры кольца применяются для проверки резьбы болтов, винтов. Они представляют собой гайку с точным профилем резьбы. Проверку резьбы детали производят ввертыванием ее в резьбовое кольцо. Одно кольцо является проходным, а второе непроходным калибром.

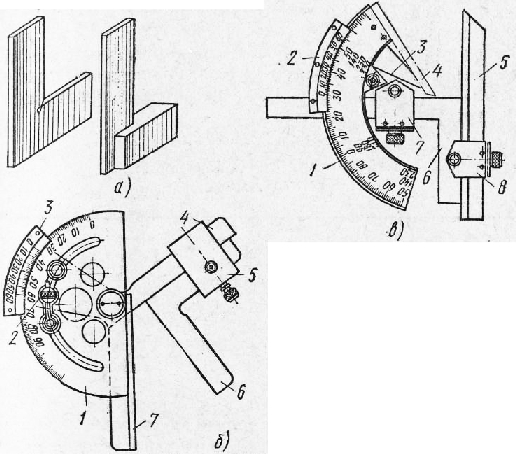

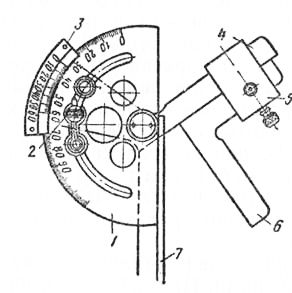

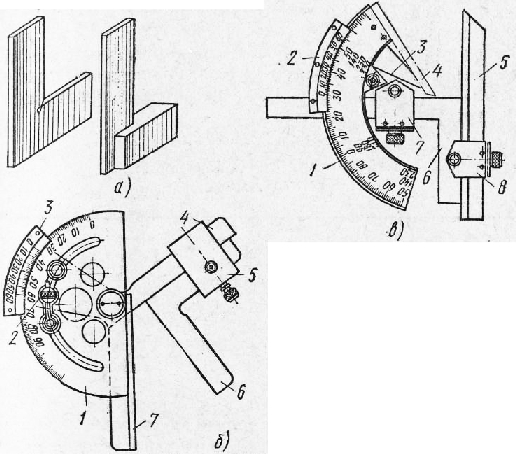

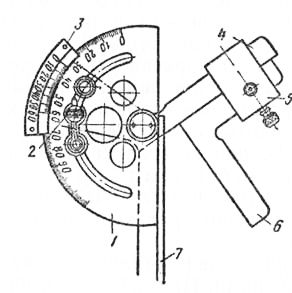

Рис. 16. Инструменты для измерения углов: а — угольники, б — универсальный угломер системы Семенова, в — угломер УГ-2

Измерительные угломерные инструменты. Угломерные инструменты служат для контроля или определения величины наружных и внутренних углов. Чаще всего применяют угольники и угломеры.

Угольники (рис. 16, а) служат для проверки наружных и внутренних углов, а также для проверки прямолинейности плоскостей «на просвет». Угольники изготовляют с углами 45; 60; 90 и 120°, иногда изготовляют специальные угольники.

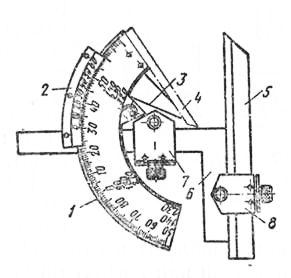

Угломер УГ-1 (рис. 16, б) системы Семенова является универсальным, предназначенным для измерения наружных углов. Он состоит из основания, на котором имеется шкала от 0 до 120°, жестко оединенного с линейкой, подвижной линейки, хомутика, съемного угольника, нониуса и устройства микрометрической подачи.

Угломер УГ-2 (рис. 16, в) состоит из основания, линейки, сектора, угольника, съемной линейки, хомутиков и нониуса. Этим угломером можно измерять наружные и внутренние углы.

При измерении угломерами по основной шкале отсчитывают градусы, а по шкале нониуса — минуты.

Погрешности измерения. При измерении деталей автомобилей всегда получается некоторая разница между действительным размером детали и размером, полученным в результате измерения. Разность между величиной, полученной при измерении, и действительной величиной, называется ошибкой, или погрешностью измерения.

Основными причинами погрешностей измерения являются следующие: неточная установка измеряемой детали или измерительного инструмента; ошибки при отсчете показаний инструмента; нарушение температурных условий, при которых должны производиться измерения; грязная поверхность измеряемой детали или грязный измерительный инструмент; погрешность измерительного инструмента; нарушение постоянства измерительного усилия, на которое рассчитан измерительный инструмент.

Читать далее: Понятие о допусках и посадках в автомобилестроении

Категория: -

Автомобилестроение

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Контрольно-измерительные инструменты и техника измерения

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Контрольно-измерительные инструменты и техника измерения

Контрольно-измерительные инструменты и техника измеренияК простейшим измерительным инструментам относятся масштабная линейка, кронциркуль, нутромер.

Масштабная линейка предназначена для измерения плоских поверхностей, а также для определения размеров, замеренных нутромером или кронциркулем. Масштабные линейки изготовляются разной длины от 100 до 1000 мм. Цена деления масштабной линейки — 0,5 или 1 мм, для облегчения отсчета каждые 5 и 10 мм отмечаются удлиненными штрихами. Нулевое деление у большинства линеек наносится у левого торца. При измерении линейку прикладывают к измеряемой детали так, чтобы нулевой штрих точно совпадал с началом измеряемой линии. На рис. 13 показаны приемы измерения масштабной линейкой.

Рис. 13. Приемы измерения масштабной линейкой

Кронциркуль служит для измерения наружных размеров деталей. Величина, измеренная кронциркулем, определяется затем наложением кронциркуля на масштабную линейку. Кронциркуль, как и простейший нутромер, используют редко.

Нутромер применяется для измерения внутренних размеров деталей. Измеренная величина определяется также по масштабной линейке.

Штангенциркуль относится к многомерным раздвижным измерительным инструментам (рис. 14,а). Предназначен он для измерения наружных и внутренних размеров и разметки.

Рис. 14. Штангенциркуль (а), примеры отсчета размера и чтение замеров с точностью 0,1 мм (б, в, г)

Штангенциркуль состоит из штанги с жестко укрепленными на ней губками, рамки с губками, перемещающейся по штанге, устройства для микрометрической подачи, состоящего из движка, стопорного винта, гайки и винта.

Перемещение рамки осуществляют следующим образом. Движок 6 закрепляется стопорным винтом, а стопорный винт рамки отпускается. После этого вращением гайки винт и связанную с ним рамку медленно перемещают. Штангенциркуль имеет нониус.

Штангенциркули выпускают с точностью измерения 0,1; 0,05 и 0,02 мм. Последние два имеют микрометрическую подачу, позволяющую устанавливать штангенциркуль с высокой точностью. Крайние левые штрихи нониуса и штанги называются нулевыми и при сомкнутых губках они совпадают. Для определения измеряемого размера при разведенных губках штангенциркуля отсчитывают целое число миллиметров, которое прошел по штанге левый нулевой штрих нониуса, а затем находят штрих нониуса, который точно совпал с каким-либо делением шкалы штанги. Порядковое число этого деления определяет доли миллиметра, которые следует прибавить к целому числу миллиметров. При измерении внутренних размеров к величине отсчета, произведенного по основной шкале и нониусу, следует прибавить толщину губок, которая указана на них. Примеры отсчета показаны на рис. 14, б, в, г.

Штангенглубино-мер (рис. 15,а) служйт для измерения глубины отверстий, пазов на валах и т. п. Измерение штанген-глубиномером производится так же, как штангенциркулем.

Штангензубомер (рис. 15, б) применяют для измерения толщины зубьев колес. Штангензубомер представляет собой комбинированный измерительный инструмент, состоящий из двух неподвижных штанг, составляющих единое целое, и двух подвижных нониусов. Вертикальный нониус предназначен для установки высоты, на которой должна замеряться толщина зуба, а горизонтальный — для измерения толщины зуба на данной высоте. Точность измерения штангензубомера 0,02 мм.

Микрометр служит для измерений наружных размеров деталей с точностью до 0,01 мм. Наиболее распространенными являются микрометры со следующими пределами измерений: от 0 до 25 мм, от 25 до 50 мм, от 50 до 75 мм и от 75 до 100 мм.

Микрометр (рис. 16) имеет скобу, в которую запрессована закаленная и отшлифованная пятка, микрометрический винт, стопор, стебель, барабан и трещотку.

Рис. 15. Штангенглубиномер (а), штангензубомер (б): 1 — стопорный винт, 2 — движок, 3 — микрометрический винт, 4 — гайка

Рис. 16. Микрометр

Трещотка соединена с барабаном храповичком, отжимаемым пружиной, а на скошенном по окружности левом конце барабана нанесено 50 делений. Микрометрический винт имеет резьбу с шагом 0,5 мм, следовательно, за один оборот винта его конец перемещается на 0,5 мм, а при повороте барабана на одно деление винт перемещается на 0,01 мм. На поверхности стебля имеются деления с осевым штрихом.

Рис. 17. Микрометрический нутромер (а), удлинитель к нему (б)

Для измерения детали ее устанавливают между микрометрическим винтом и пяткой, после чего при помощи трещотки повертывают барабан и выдвигают винт до соприкосновения с деталью. Когда винт упрется в измеряемую деталь, трещотка будет свободно провертываться, а винт с барабаном остановятся. Для определения измеряемого размера нужно сосчитать число миллиметров на шкале стебля, включая пройденное отсчетным штрихом полумиллиметровое деление (0,5), а затем посмотреть, какое число на скошенной части барабана совпадает с осевым штрихом стебля. Это число будет соответствовать сотым долям миллиметра, которые нужно прибавить к предыдущим данным.

Рис. 18. Микрометрический глубиномер

Рис. 19. Угольники

Микрометрический нутромер (рис. 17) применяют для определения внутренних размеров деталей с точностью до 0,01 мм. Микрометрический нутромер состоит из микрометрического винта (рис. 17,а),барабана, гильзы со стопорным винтом, наконечника со сферической измерительной поверхностью. С правой стороны микрометрического винта также имеется сферическая измерительная поверхность. Отсчет размеров производится так же, как и при измерении микрометром.

Микрометрический нутромер имеет комплект удлинителей, которые расширяют пределы измерений. На одном конце удлинителя нарезана внутренняя резьба (рис. 17, б), а на другом конце — наружная резьба. Конец удлинителя с внутренней резьбой навинчивается на стебель нутромера, а конец удлинителя с наружной резьбой служит для навинчивания на него дополнительного удлинителя с целью увеличения пределов измерения.

Рис. 20. Универсальный угломер системы Семенова

Рис. 21. Угломер УГ-2

Микрометрический глубиномер (рис. 18) служит для измерения несквозных отверстий и углублений с точностью до 0,01 мм. Он состоит из основания, барабана, трещотки, нониуса, стопора, измерительного стержня. Принцип измерения глубиномером и микрометром один и тот же.

Для измерения углов, а также определения точности опиловки плоскостей по «просвету» применяют угольники и универсальные угломеры. Угольники (рис. 19) обычно изготовляют из стали.

Угломер УГ-1 (рис.20) системы Семенова является универсальным, предназначенным для измерения наружных углов. Он состоит из основания, на котором имеется шкала от 0 до 120°, жестко соединенного с линейкой, подвижной линейки, хомутика, съемного угольника, нониуса и устройства микрометрической подачи.

Угломер УГ-2 (рис. 21) состоит из основания, линейки основания, сектора, угольника, съемной линейки, хомутиков и нониуса. Этим угломером можно измерять наружные и внутренние углы.

По основной шкале угломеров отсчитывают градусы, а по шкале нониуса — минуты.

Предельные калибры для измерения отверстий изготовляют в виде двусторонних цилиндров (рис. 22) и называют калибрами-пробками, а для измерения валов — в виде односторонних и двусторонних скоб, называемых калибрами-скобами (рис. 23,а, б). Предельными калибрами можно определить наибольший и наименьший допускаемые размеры деталей.

У предельных калибров одна сторона называется проходной, а другая — непроходной. Проходная сторона калибра-пробки служит для измерения наименьшего отверстия, а непроходная — для наибольшего. Калибром-скобой, наоборот, наибольший размер вала определяют проходной стороной, а наименьший — непроходной. При измерении проходная сторона калибра должна свободно проходить в отверстие или по валу под действием веса калибра. Непроходная сторона калибра не должна совсем проходить в отверстие или по валу. Если непроходная сторона калибра проходит, то деталь бракуется.

Радиусные шаблоны применяют для измерения радиусов закруглений изделий.

Такие шаблоны изготовляют в виде тонких стальных пластин с выпуклыми или вогнутыми закруглениями. На шаблонах выбиты цифры, показывающие размер радиуса закругления в миллиметрах.

Щупы. Для измерения величины зазоров между деталями применяют щупы (рис. 24), которые представляют собой стальные пластины различной толщины. На каждой пластине указана ее толщина в миллиметрах.

Контроль резьбы осуществляют резьбовыми калибрами-пробками, резьбовыми кольцами и шаблонами.

Резьбовые калибры-пробки (рис. 25, а) служат для проверки резьбы гаек. Они изготовляются из инструментальной стали и похожи на болт с точным профилем резьбы. Проверка резьбы гайки производится путем навертывания ее на проходную или непроходную сторону ка-либра-пробки.

Резьбовые кольца (рис. 25, б) применяют для проверки резьбы болтов п представляют собой гайку с точным профилем резьбы. Проверка резьбы болта производится ввертыванием его в резьбовое кольцо. Одно кольцо является проходным, а второе — непроходным калибром.

Резьбомер (рис. 26) предназначен для проверки и определения шага резьбы на болтах, гайках и других деталях. Он представляет собой набор стальных пластинок — резьбовых шаблонов с профилями зуба, соответствующими профилям стандартных метрических или дюймовых резьб. В резьбомерах обычно на одном конце делается набор шаблонов с метрической резьбой, а на другой — с дюймовой. На каждом шаблоне нанесены размеры резьбы.

Рис. 22. Контроль размера двусторонним калибром-пробкой

Рис. 23. Двусторонняя (а) и односторонняя (б) калибры-скобы

Рис. 25. Резьбовые пробки (а) резьбовое кольцо (б)

Для проверки резьбы на болте или в гайке нужно прикладывать последовательно шаблоны разьбомера до тех пор, пока не будет найден шаблон, зубья которого точно совпадут с резьбой детали без просвета. Размеру этого шаблона и будет соответствовать измеряемая резьба.

Индикатор предназначен для измерения отклонений размеров от заданных, а также для обнаружения овальности и конусности валов и отверстий. В ремонтном деле наиболее широко применяют индикатор часового типа, устройство которого показано на рис. 27.

В корпусе индикатора расположен механизм, состоящий из шестерен, зубчатой рейки, спиральной пружины, гильзы, измерительного стержня с наконечником, указателя числа оборотов, шкалы со стрелкой. На большой шкале индикатора нанесено 100 делений, каждое из которых соответствует 0,01 мм. При перемещении измерительного стержня на величину 0,01 мм стрелка переместится по окружности на одно деление большой шкалы, а при перемещении стержня на 1 мм стрелка сделает один оборот. Шкалу индикатора устанавливают в нулевое положение вращением ее за ободок.

Перед измерением изделия индикатор укрепляют в кронштейне универсальной стойки (рис. 28) так, чтобы наконечник измерительного стержня прикасался к поверхности измеряемого изделия. Далее за ободок 5 устанавливают нулевое деление шкалы против стрелки (рис. 27). После этого изделие или индикатор медленно перемещают. По показаниям стрелки на шкале индикатора определяют величину отклонения.

Рис. 24. Щупы

Рис. 26. Резьбомер

Рис. 27. Индикатор часового типа:1 — измерительный стержень, 2 —гильза, 3, 10, 11, 13 — шестерни, 4 — шкала, 5 — ободок, 6 — корпус, 7 — стрелка, 8 — указатель числа оборотов, 9 —спиральная пружина, 12 — пружина, 14 — измерительный наконечник

Рис. 28. Индикатор с универсальной стойкой:1 — собственно индикатор, 2 — шарнирный рычаг, 3 — стойка, 4 — основание

Рис. 29 Индикаторный нутромер

Индикаторный нутромер (рис.29) применяют для измерения диаметров цилиндров двигателей. Полный оборот стрелки индикатора соответствует изменению размера А на 1 мм. Так как шкала имеет 100 делений, то цена деления шкалы равна 0,01 мм. Стрелку индикатора устанавливают на нуль поворотом ободка. К индикатору прилагается набор сменных наконечников, которые позволяют измерять цилиндры различных диаметров.

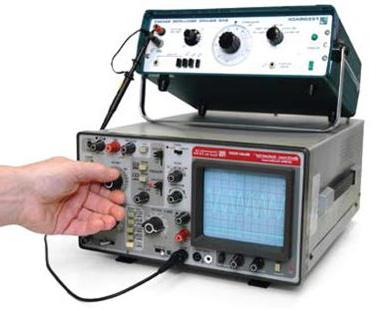

Оптические измерительные приборы. К измерительным приборам, основанным на оптических принципах измерения, относятся оптиметры, инструментальные микроскопы, различные измерительные машины.

Пневматические приборы служат для измерения наружных и внутренних поверхностей точных деталей, а также для определения чистоты обработки поверхности. Пневматические приборы работают на сжатом воздухе, который подается компрессором. Достоинством таких приборов является простота их устройства и обслуживания.

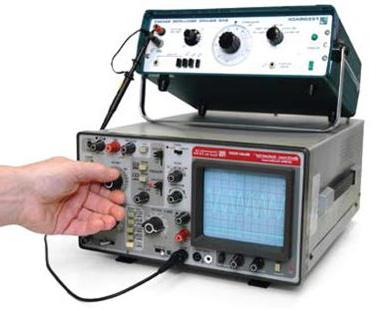

Электрические измерительные приборы дают возможность производить измерения с высокой точностью. Такие приборы основаны на электроконтактном, емкостном и индуктивном методах измерения.

Ошибки при измерении и их причины. При измерении деталей всегда получается некоторая разница между действительным размером детали и размером, полученным в результате измерения. Разность между величиной, полученной при измерении, и действительной величиной называется ошибкой или погрешностью измерения.

Основными причинами погрешностей измерения являются следующие:– неточная установка измеряемой детали или измерительного инструмента;– ошибки при отсчете показаний инструмента, возникающие в тех случаях, когда наблюдение при отсчете показаний ведется под неправильным углом зрения. Необходимо всегда вести наблюдение в направлении, перпендикулярном плоскости шкалы;– нарушение температурных условий, при которых должны производиться измерения. Государственным стандартом Для измерения предусмотрена нормальная температура, равная 20 °С. В практике часто измеряемая деталь имеет более низкую температуру, чем температура измерительного инструмента, это тоже приводит к погрешностям, так как известно, что металлы при изменении температуры изменяют свои размеры. При охлаждении они сжимаются, а при нагревании расширяются. При нагревании на 1 °С на длине 1 м металлы удлиняются на следующие величины (мм): сталь — 0,012, чугун — 0,010, бронза — 0,018, латунь — 0,019, алюминий — 0,024;– грязная поверхность измеряемой детали или грязный;– измерительный инструмент;– погрешности измерительного инструмента; нарушение постоянства измерительного усилия, на которое рассчитан измерительный инструмент.

Хранение измерительных инструментов и уход за ними. Измерительные инструменты хранят в сухих теплых помещениях. Нельзя хранить инструменты в сырых помещениях или в помещениях с резкими колебаниями температуры, так как это повлечет за собой коррозию инструментов. Каждый инструмент должен иметь свое место.

Простейшие инструменты хранят в шкафах, на стеллажах или подвешивают на стенах. Сложные инструменты, например микрометры, штангенциркули, калибры и т. п., хранят в специальных футлярах.

Для предохранения от коррозии измерительные инструменты смазывают бескислотным вазелином или костяным маслом. Для длительного хранения инструмент обертывают промасленной бумагой в целях предохранения его от загрязнения и воздействия влажного воздуха. Перед работой мерительные поверхности инструмента промывают бензином и протирают чистой тряпкой, а после окончания работы снова протирают, затем смазывают и укладывают на свое место.

Необходимо регулярно проверять измерительные инструменты при помощи точных контрольных приборов.

Читать далее: Основные виды слесарных работ

Категория: -

Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Контрольно-измерительный инструмент - Токарное дело

Контрольно-измерительный инструмент

Контрольно-измерительный инструмент Категория:

Токарное дело

Контрольно-измерительный инструмент

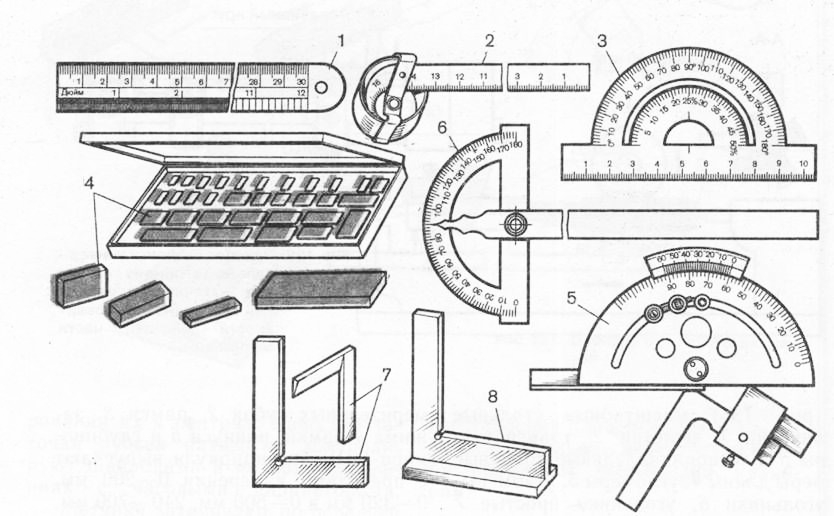

Контрольно-измерительный инструмент По способу применения измерительные средства делят на три группы: меры, измерительные приборы и инструменты, калибры. Мерами называют средства измерения, воспроизводящие физическую величину заданного размера. К ним относят (рис. 131) масштабные стальные линейки, рулетки, транспортиры, плоскопараллельные концевые меры длины, угломеры, угломеры-угольники, угольники простые и тавровые.

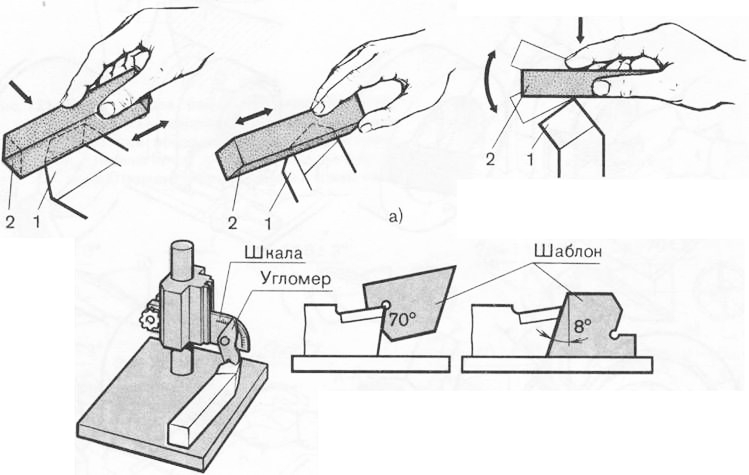

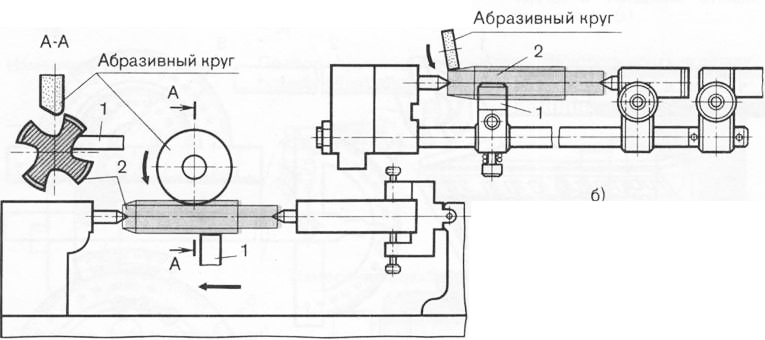

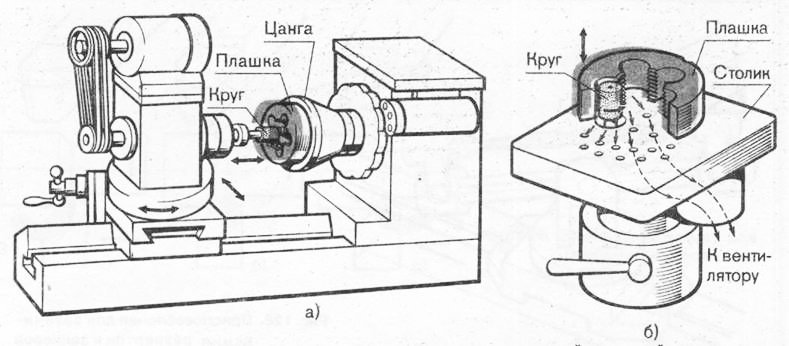

Рис. 127. Доводка и нонтроль резца

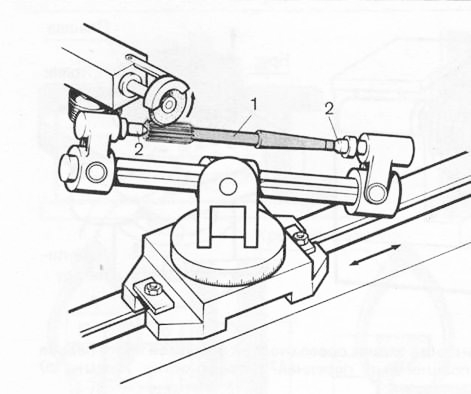

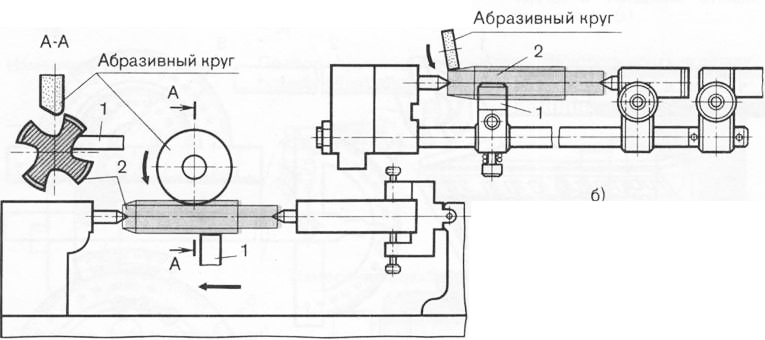

Приемы измерения линейками, угольниками, шаблонами показаны на рис. 132 и 133. Измерительными приборами и инструментами называют устройства, с помощью которых измеряют фактические размеры детали. Штангенциркуль предназначен для измерения диаметров и длины деталей с точностью 0,1 мм. Он состоит из штанги, измерительных губок, рамки, зажима рамки, нониуса 5 и глубиномера 6. Штангенциркули выпускают с пределами измерения 0—200 мм, 0—320 мм и 0—500 мм, 240—700 мм, 320—1000 мм, 500—1400 мм и 800— 2000 мм.

Рис. 128. Приспособления для затачивания разверток изеннеров

Рис. 129. Приспособление н универсально-заточному станну для затачивания передней (а) и задней (б) поверхности режущей части метчинов

К микрометрическому инструменту относят гладкие микрометры, предназначенные для измерения диаметра детали. Микрометр (рис. 135,а) состоит из скобы, пятки, винта, стопора, стебля, барабана, на конической части которого нанесена шкала нониуса с 50 делениями, и трещотки, служащей для ограничения подачи микрометрического винта. Их изготовляют с интервалом 25 мм; 0—25, 25—50, 275—300 мм, далее через интервал 100 мм: 300—400; 400—500; 500— 600 мм. Точность измерения 0,01 мм. Микрометрический нутромер предназначен для измерения внутренних размеров детали и состоит из измерительной поверхности, стебля, стопора, микрометрического винта, барабана и гайки. Точность измерения 0,01 мм.

Микрометрический глубиномер применяют для измерения глубины отверстий, высоты уступов и др. Он состоит из основания, микрометрической головки, стопорного устройства, цилиндрического гнезда и сменных измерительных стержней.

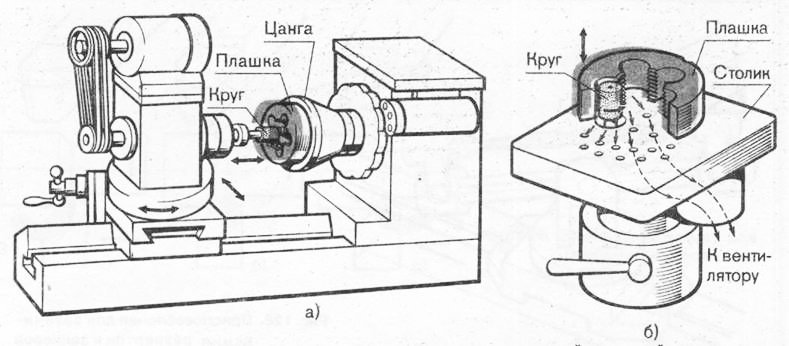

Рис. 130. Затачивание задних поверхностей режущей части перьев плашки (а) и передней поверхности плашни(б)

Рис. 131. Контрольно-измерительный инструмент

Рис. 132. Измерение линейных размеров (а), диаметров тел вращения (б) и толщины стеной полого тела (в)

Рис. 133. Шаблоны: а…в—профильные; г…е—резьбовые; ж—радиусные; з—пластинчатые

Индикатор часового типа (рис. 136, б) применяют для измерения толщины и отклонения детали от симметричности. Он состоит из корпуса, стопорного винта, циферблата, обода, стрелки, малой стрелки нониуса, гильзы, стержня, шейки, шарика и головки. Точность измерения 0,01 и 0,001 мм.

Калибры — это бесшкальные контрольные инструменты. К ним относят предельные калибры-пробки (рис. 137, а, б), состоящие из корпуса 2 и двух пробок: проходной и непроходной. С помощью этих пробок измеряют внутренний диаметр отверстия. Предел измерения от 1 до 50 мм. Для проверки отверстий больших размеров применяют пробки односторонние (рис. 137, в), насадные (рис. 137, г) и неполные (рис. 137,5). Калибры-скобы служат для измерения диаметра валов. Жесткими скобами (рис. 138, а—ж) измеряют диаметры. Предел измерений от 1 до 200 мм. Для контроля валов диаметром до 300 мм применяют регулируемые скобы. К корпусу привернута неподвижная губка. Вставки регулируют на величину от 3 до 8 мм как по проходному, так и непроходному размеру винтами. После установки необходимого размера вставки стопорят втулками с лыской и винтами. На рис. 139 показаны способы измерения диаметра. Проверка наружного диаметра вала скобой показана на рис. 139, а. Вал обточен правильно, так как непроходная часть скобы через него не проходит. Способ проверки отверстия для вала показан на рис. 139, б. Меньший проходной конец двусторонней предельной пробки входит в отверстие, а больший непроходной (рис. 139, в) не входит в это отверстие. Следовательно, отверстие расточено правильно. Контроль длины обработанной части поверхности производят односторонними и двусторонними (рис. 139, г) шаблонами.

Рис. 134. Штангенциркуль

Рис. 136. Микрометрический глубиномер (а) и индикатор часового типа (б)

Способы измерения размеров кольца показаны на рис 140. У кольца (рис. 140, а) необходимо измерить наружные диаметры А\ и А2, внутренние диаметры В1 и В2, а также определить высоту кольца ai, толщину буртика а2 и глубину b растачивания. На рис. 140, б показано измерение размеров а\ и а2 малым микрометром; на рис. 140, в — измерение диаметра А2 большим микрометром. На рис. 140, г показан способ измерения глубины b глубиномером, а на рис. 140,(3 — измерение внутреннего диаметра В2 микрометрическим нутромером.

Рис.135. Гладкий (а) и резьбовой (б) минрометр, микрометр-нутромер (в) и удлинительный стержень (г) для измерения больших диаметров

Рис. 137. Калибры для нонтроля отверстий

Читать далее:

Технологические процессы обработки

Статьи по теме:

pereosnastka.ru

Контрольно-измерительные средства - Большая Энциклопедия Нефти и Газа, статья, страница 1

Контрольно-измерительные средства

Cтраница 1

Контрольно-измерительные средства и средства защиты должны быть в исправном состоянии и периодически проходить проверку и тарировку. [1]

Контрольно-измерительные средства ( стенды для проверки ячеек ЭВМ, осциллографов, генераторов импульсов, вольтметров и др.) и кондиционеры подбирают в соответствии с типом и числом основного оборудования по рекомендациям заводов-изготовителей. [2]

Контрольно-измерительные средства выбирают с учетом соответствия точностных характеристик инструмента точности выполняемого размера, виду контролируемой поверхности и масштабу выпуска деталей. [3]

Резервные, контрольные и образцовые контрольно-измерительные средства хранятся ответственными лицами в условиях, исключающих их порчу, повреждение или влияние окружающей среды иа их техническое состояние. [4]

Для проверки штампованных деталей применяют универсальные и специальные контрольно-измерительные средства. [5]

При массовом производстве широко применяются высокопроизводительные механизированные и автоматические контрольно-измерительные средства. Применение контрольных автоматов должно быть экономически обосновано, так как стоимость их очень высокая, они требуют квалифицированных наладчиков. [6]

Испытательное технологическое оборудование и стенды, контрольно-измерительные средства до первого использования и после каждой доработки и ремонта проверяют и аттестуют. [7]

Оснастка для наладки включает в себя наладочные и контрольно-измерительные средства. Выбор оснастки определяется видом наладки и способом выполнения расточной операции. [8]

Эта температура установлена в качестве нормальной в ГОСТ 9249 - 59, Размеры изделия должны соответствовать требованиям чертежа, когда сами изделия и контрольно-измерительные средства будут иметь температуру 20 С. Размеры, контролируемые при другой температуре, должны приводиться к нормальной температуре; в противном случае может возникнуть погрешность измерения. [9]

Значение этой стандартной температуры заключается в том, что предельные размеры изделий должны соответствовать требованиям чертежа только в том случае, когда сами изделия и контрольно-измерительные средства, требующие учета влияния температуры ( например, калибры), будут иметь температуру - 4 - 20 С. [10]

Для обеспечения такого метода сборки необходимы совершенные методы изготовления микросхем, модулей и других элементарных сборочных единиц в едином технологическом цикле, весьма совершенные приспособления, контрольно-измерительные средства и методы контроля, что экономически целесообразно при наличии в машине ограниченного количества типовых модулей ( 3 - 6), на которых строятся все-схемы машин. [11]

В состав этих РТК входят унифицированные модели токарных и фрезерных станков и обрабатывающих центров с ЧПУ типа CNC, манипуляционные и транспортные роботы, устройства автоматической смены спутников, конвейеры и контрольно-измерительные средства. Примером может служить РТК с элементами адаптации типа АТЛ-23, предназначенная для среднесерийного производства электроприводов электрокаров. [12]

После определения схемы получения размера, имеющейся при проектируемой обработке поверхности детали, точность которой нужно определить, уточняются и выбираются в соответствии с разработанным технологическим процессом условия обработки детали: типаж оборудования, материал режущей части инструмента, тип приспособления, количество настроечных деталей, средства регулирования размера, контрольно-измерительные средства. [13]

Предусматриваются и необходимые контрольные операции с выбором средств технического контроля и измерений. Контрольно-измерительные средства выбирают в зависимости от точности контролируемого параметра и конструктивных особенностей изделия. [14]

Для диагностики оборудуют специальные участки оснащенные контрольно-измерительными средствами. По конструктивному исполнению контрольно-измерительные средства диагностики подразделяют на внешние и встроенные в машину системы. Внешние средства диагностики размещают в передвижной диагностической станции и на стационарном посту эксплуатационной базы. В состав встроенных в машину систем диагностики входят датчики, показывающие приборы, индикаторы. Средства диагностирования используют в отапливаемых пространствах на всех режимах работы машины. Сначала диагностируют гидрооборудование и электрооборудование, затем основные сборочные единицы машины, начиная с двигателя, трансмиссии и заканчивая тормозами. На постах должна храниться документация по проверке диагностических средств измерений параметров. [15]

Страницы: 1 2

www.ngpedia.ru

Каждая стадия технологического или природного процесса характеризуется определенными величинами: температурой, давлением, плотностью и т. д. Постоянно следя за этими параметрами, можно контролировать и даже корректировать любое действие. Для удобства были созданы стандартные единицы измерения для каждого конкретного процесса, такие как метр, Дж, кг и т. д. Они делятся на:

Каждая стадия технологического или природного процесса характеризуется определенными величинами: температурой, давлением, плотностью и т. д. Постоянно следя за этими параметрами, можно контролировать и даже корректировать любое действие. Для удобства были созданы стандартные единицы измерения для каждого конкретного процесса, такие как метр, Дж, кг и т. д. Они делятся на: Для того чтобы сравнить или проанализировать полученную величину, следует провести ряд опытов. Проводятся они несколькими распространенными способами:

Для того чтобы сравнить или проанализировать полученную величину, следует провести ряд опытов. Проводятся они несколькими распространенными способами: Сейчас существует огромное количество устройств, с помощью которых проверяют данные и показатели. Поэтому все контрольно-измерительные приборы можно классифицировать по нескольким основным признакам:

Сейчас существует огромное количество устройств, с помощью которых проверяют данные и показатели. Поэтому все контрольно-измерительные приборы можно классифицировать по нескольким основным признакам: Специалисты знают, что в любой работе существуют небольшие ошибки. При проведении различных измерений их называют погрешностями. Все они обусловлены недоработкой и несовершенством средств и методов исследований. Поэтому любому оборудованию соответствуют свой класс точности, например 1 или 2 класс точности.

Специалисты знают, что в любой работе существуют небольшие ошибки. При проведении различных измерений их называют погрешностями. Все они обусловлены недоработкой и несовершенством средств и методов исследований. Поэтому любому оборудованию соответствуют свой класс точности, например 1 или 2 класс точности. Любой современный ученый ищет свою систему определения качества используемых приборов и полученных данных. Для обобщения и систематизации точности измерений были приняты межгосударственные стандарты.

Любой современный ученый ищет свою систему определения качества используемых приборов и полученных данных. Для обобщения и систематизации точности измерений были приняты межгосударственные стандарты. К подобным устройствам можно отнести амперметры, ваттметры или вольтметры и другие приборы, преобразующие различные величины в ток. Для их правильной и стабильной работы применяется специальное экранирование измерительного оборудования. Это делается, например, чтобы повысить класс точности вольтметра.

К подобным устройствам можно отнести амперметры, ваттметры или вольтметры и другие приборы, преобразующие различные величины в ток. Для их правильной и стабильной работы применяется специальное экранирование измерительного оборудования. Это делается, например, чтобы повысить класс точности вольтметра. Это еще один вид наиболее распространенных измерительных устройств. Принцип действия данных приборов основан на взаимодействии магнитного потока магнита и катушки с током. Чаще всего используется оборудование с внешним магнитом и подвижной рамкой. Конструктивно они состоят из трех элементов. Это цилиндрический сердечник, внешний магнит и магнитопровод.

Это еще один вид наиболее распространенных измерительных устройств. Принцип действия данных приборов основан на взаимодействии магнитного потока магнита и катушки с током. Чаще всего используется оборудование с внешним магнитом и подвижной рамкой. Конструктивно они состоят из трех элементов. Это цилиндрический сердечник, внешний магнит и магнитопровод.

Контрольно-измерительный инструмент

Контрольно-измерительный инструмент