Термопреобразователи сопротивления

Термопреобразователи сопротивления  Термопреобразователи сопротивления

Термопреобразователи сопротивления Количество просмотров публикации Термопреобразователи сопротивления - 232

| Наименование параметра | Значение |

| Тема статьи: | Термопреобразователи сопротивления |

| Рубрика (тематическая категория) | Образование |

Термопреобразователи сопротивления являются широко распространенными датчиками температуры, используемыми в диапазоне от -260 до 1100°С.

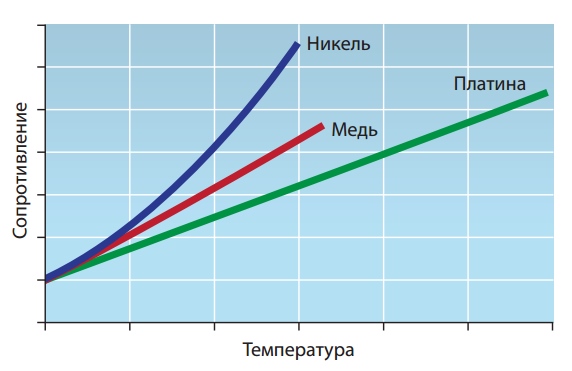

Принцип действия их основан на способности материалов (металлов и полупроводников) изменять свое электрическое сопротивление исходя из температуры. Для изготовления термопреобразователи сопротивления используются в соответствии с ГОСТ 6651-94 чистые медь, платина и никель. Данные металлы имеют стабильные и воспроизводимые характеристики преобразования (градуировочные характеристики).

Номинальные статические характеристики преобразования датчиков рассчитываются по формуле

(2.3)

(2.3)

где Rt – сопротивление термопреобразователя при температуре t, Ом;

Rо – сопротивление при температуре 0 0С, Ом;

Wt – отношение сопротивлений при температурах t и 0 0С.

Значения Wt приведены в таблицах ГОСТ 6651-94. Кроме того их можно рассчитать по приведенным в ГОСТе интерполяционным уравнениям.

Термопреобразователи сопротивления выпускаются с классами допуска А,В и С. Под классом допуска понимается обобщенная характеристика термопреобразователя, определяющая допускаемые отклонения сопротивления Rо, значения W100 (отношения сопротивлений при температурах 100 0С и 0 0С) и погрешности измерения температуры Δt. Класс допуска определяется чистотой материала (платины, меди, никеля) качеством изготовления термопреобразователя.

В таблице 2.3 приведены предусмотренные ГОСТом номинальные значения сопротивлений датчиков R0, отношений сопротивлений W100 и условные обозначения номинальных статических характеристик, а также пределы измерения и классы допуска.

Таблица 2.3 - Термопреобразователи сопротивления

| Тип термопреобразователя сопротивления ТС (классы допуска) | Номинальное значение сопротивления R0, Ом | Условные обозначения номинальной статической характеристики преобразования НСХ, отношение W100 | Пределы измерения, 0С | |

| в СНГ | международное | |||

| Платиновые, ТСП (А,В,С) | W100=1,3850 | W100=1,3910 Pt´ 1 Pt´ 10 Pt´ 50 Pt´ 100 Pt´ 500 | -260 …+1100 | |

| 1П 10П 50П 100П 500П | Pt 1 Pt 10 Pt 50 Pt 100 Pt 500 | |||

| Медные, ТСМ (А,В,С) | W100=1,4260 | W100=1,4280 | -200… +200 | |

| 10М 50М 100М | Cu 10 Cu 50 Cu 100 | Cu´ 10 Cu´ 50 Cu´ 100 | ||

| Никелевые, ТСН (С) | W100=1,6170 | -60… +180 | ||

| 100Н | Ni 100 |

У медных термопреобразователей с W100=1,4260 с ростом температуры сопротивление увеличивается по линейной зависимости. Для других типов преобразователей сопротивление имеет сложную нелинейную зависимость от температуры. Интерполяционные уравнения для вычисления Wt различных типов термопреобразователей приведены в таблице 2.4.

Таблица 2.4 - Интерполяционные уравнения для вычисления Wt

| Тип ТС, W100 | Интервал температур, 0С | Интерполяционное уравнение | Значение коэффициентов |

| 1. ТСП, W100=1,3910 | -200…0 0…600 600…1100 |  Wt=1+At+Bt2

Wt=1+At+Bt2

Wt=1+At+Bt2

Wt=1+At+Bt2 |  0С-1 0С-1 0С-2 0С-2 0С-4 0С-4 0С-2 0С-2 |

| 2. ТСП, W100=1,3850 | -200…0 0…850 | Wt=1+At+Bt2+C(t-100)t3 Wt=1+At+Bt2 |  0С-1 0С-1 0С-2 0С-2 0С-4 0С-4 |

| 3. ТСМ, W100=1,4280 | -200…-185 -185…-100 -100…-10 -10…+200 | Wt=1+A(t-13,7) Wt=1+αt+Bt(t-10)+Ct3 Wt=1+αt+Bt(t-10) Wt=1+αt |  0С-1 0С-1 0С-1 0С-1 0С-2 0С-2 0С-3 0С-3 |

| Продолжение таблицы 2.4 | |||

| 4. ТСМ, W100=1,4260 | -50…+200 | Wt=1+αt |  0С-1 0С-1 |

| 5. ТСН, W100=1,6170 | -60…+100 100…180 | Wt=1+At+Bt2 Wt=1+At+Bt2+C(t-100)t2 |  0С-1 0С-1 0С-2 0С-2 0С-3 0С-3 |

Термопреобразователи сопротивления - понятие и виды. Классификация и особенности категории "Термопреобразователи сопротивления" 2014, 2015-2016.

referatwork.ru

Работы 4,5

Термопреобразователи сопротивления. Контроль температуры

1. Принцип работы термопреобразователя сопротивления

Принцип действия термопреобразователя сопротивления основан на свойстве проводников и полупроводников изменять свое электрическое сопротивление при изменении их температуры.

Металлические термометры сопротивления платиновые (ТСП) градуировки гр. 20 используются при длительных измерениях в пределах от 0 до 650 °С, а термометры градуировок гр. 21 и гр. 22 - с другими номинальными сопротивлениями при температуре — от —200 до +500 °С. Термометры сопротивления медные (ТСМ) изготавливаются градуировок гр. 23 и гр. 24 для измерения температур от —50 до + 180°С [1].

Величину , характеризующую изменение электросопротивления металлов при изменении температуры, называют температурным коэффициентом сопротивления. Если Rt электрическое сопротивление при некоторой температуре t, a Rо электрическое сопротивление при 0°С, то температурный коэффициент сопротивления можно определить по формуле

Для изготовления термометров сопротивления используются металлы: Pt, Cu, Ni, Fe.

Медь (Cu). К достоинствам меди следует отнести дешевизну, легкость получения ее в чистом виде, сравнительно высокий температурный коэффициент и линейную зависимость сопротивления от температуры.

Недостатки: малое удельное сопротивление (р = 0,017 ом·мм2/м) и легкая окисляемость при температуре выше 100° С.

Никель и железо (Ni и Fe). Эти металлы обладают сравнительно высоким температурным коэффициентом и относительно большим удельным сопротивлением.

Однако этим металлам присущи и недостатки. Никель и железо трудно получить в чистом виде, что препятствует изготовлению взаимозаменяемых термометров сопротивления. Зависимости сопротивления железа и, особенно, никеля от температуры выражаются кривыми, которые не могут быть представлены в виде простых эмпирических формул. Никель и, особенно, железо легко окисляются даже при сравнительно низких температурах. Эти недостатки ограничивают применение никеля и железа для изготовления термометров сопротивления.

Полупроводниковые термометры сопротивления (термисторы) изготавливаются из окислов различных металлов с добавками. Наибольшее распространение имеют термометры сопротивления кобальто-марганцевые (КМТ) и медно-марганцевые (ММТ), использумые для измерения температур в пределах от —90 до +180 °С. Используемые материалы: оксиды Ti, Fe, Mn, Co, Ni, Cu, Ge.

2. Устройство платиновых и медных термопреобразователей сопротивления. Диапазон измеряемых температур для каждого типа термопреобразователя сопротивления

Платиновые термометры сопротивления (ТСП) выпускаются серийно для температур от –200 до +6500С соответственно градуировки согласно ГОСТ 6651-94:

50П - электрическое сопротивление от 40 до 90 Ом.

100П (Pt 100)- электрическое сопротивление от 80 до 180 Ом.

Медные термометры сопротивления (ТСМ) выпускаются серийно для контроля температур от –500С до +1800С, соответственно градуировки:

50М - электрическое сопротивление от 40 до 150 Ом.

100М - электрическое сопротивление от 80 до 300 Ом.

В

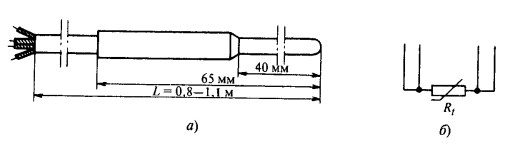

Рис. 1. Чувствительный элемент платинового термометра сопротивления:

1-слюдяная пластина с зубчатыми краями;

2-платиновая проволока; 3-серебряные выводы;

4-слюдяные накладки; 5-серебряная лента

стандартномплатиновом термометре сопротивления (рис.1) платиновая проволока диаметром 0,07 мм и длиной около 2 м бифилярно намотана на слюдяную пластинку с зубчатыми краями и с обеих сторон прикрыта двумя слюдяными прямоугольными накладками для обеспечения ее изоляции и придания механической прочности. Все три слюдяные пластинки скреплены в пакет серебряной лентой. К концам платиновой проволоки припаяны выводы из серебряных проволочек диаметром 1 мм, изолированных фарфоровыми бусами. Элемент сопротивления помещен в алюминиевую защитную трубку, свободное сечение которой заполнено по всей длине чувствительной части термометра алюминиевым вкладышем. Собранный элемент термометра сопротивления помещается еще в одну наружную защитнуютрубку с заваренным дном, имеющую штуцерную гайку и алюминиевую головку [1].

Стандартный медный термометр сопротивления (рис.2) отечественного производства выполнен из медной эмалированной проволоки диаметром 0,1 мм, многослойно намотанной на цилиндрический пластмассовый стержень. Проволока покрыта сверху слоем лака. К концам медной проволоки припаяны выводы также из медной проволоки диаметром 1,0—1,5 мм. Собранный термометр сопротивления помещен в защитную стальную трубку.

Чувствительный элемент всех медных термометров сопротивления представляет собой бескаркасную безындукционную намотку из медной проволоки диаметром 0,08 мм, покрытую фторопластовой пленкой. К намотке припаяны два вывода. С целью обеспечения виброустойчивости чувствительный элемент помещается в тонкостенную металлическую гильзу, засыпается керамическим порошком и герметизируется.

3. Отличие терморезисторов от металлических термопреобразователей сопротивления

Полупроводниковые термометры сопротивления изготавливаются из окислов различных металлов с добавками. Наибольшее распространение имеют термометры сопротивления кобальто-марганцевые (КМТ) и медно-марганцевые (ММТ), используемые для измерения температур в пределах от - 90 до +180°С. В отличие от металлических сопротивление этих термометров при увеличении температуры уменьшается по экспоненциальному закону, благодаря чему они имеют высокую чувствительность. Однако изготавливать полупроводниковые термометры со строго одинаковыми характеристиками не удается, поэтому они градуируются индивидуально. Чаще всего их используют в качестве датчиков различных автоматических устройств [1,2].

4. Градуировка термопреобразователя сопротивления. Градуировки технических платиновых и медных термопреобразователей сопротивления

Градуировкой называется операция, в ходе которой делениям шкалы прибора придаются значения, выраженные в установленных единицах измерения. При градуировке термопреобразователей сопротивления используют потенциометрический метод измерения величины сопротивления термометра сопротивления. Переключатель П2 включают, П3 отключают. Тогда в цепь источника регулируемого напряжения 2 последовательно будут включены термометр сопротивления Rt (7), образцовые сопротивления RN = 100 Ом и контрольный миллиамперметр 3. Посредством переключателя И к переносному потенциометру ПП (1) могут поочередно присоединяться термометр сопротивления Rt или образцовое сопротивление RN. Ток в цепи, контролируемый миллиамперметром 3, поддерживается постоянным, не превышающим 5 мА.

Установив в водяной бане 10 необходимую температуру, потенциометром 1 измеряют разности потенциалов при неизменном токе в цепи:

- на образцовом сопротивлении: UN = IRN;

- на термометре сопротивления:Ut = IRt.

на термометре сопротивления:Ut = IRt.

Величину сопротивления рассчитывают по уравнению: Rt = (Ut/UN)·RN

Градуировка термометра сопротивления выполняется при температурах 0; 20; 40; 60; 80 и 100°С. Для градуировки при 0°С термометр сопротивления помещают в термостат с тающим льдом. Градуировка его при других температурах производится с помощью водяной бани 10, в которой температура устанавливается стрелкой задатчика манометрического термометра 6. Момент снятия показаний определяется визуально по образцовому ртутному термометру 11 через 5 мин после прекращения изменений его показаний.

Полученные данные заносят в таблицу и наносят на график, по оси абсцисс которого откладывают действительные значения температуры в водяной бане 10, определяемые по показаниям образцового ртутного термометра в °С, а по оси ординат - величины сопротивлений термометра сопротивления Rt.

5. Измерительные приборы, применяемые в комплекте с термопреобразователями сопротивления

В качестве измерительных приборов термометров сопротивления применяются логометры и уравновешенные мосты. Для полупроводниковых термосопротивлений измерительными приборами обычно служат неуравновешенные мосты [1].

Логометры — это магнитоэлектрические приборы, подвижная система которых состоит из двух жесткоскрепленных между собой рамок, расположенных под некоторым углом друг другу (в предельном случае в одной плоскости).

Угол поворота такой подвижной системы есть функция отношения токов в обеих рамках:

= f(I1/ I2),

где I1, I2 - токи, протекающие по рамкам.

В определенных пределах колебания напряжения источника питания не влияют на показания прибора [1].

Таким образом, в логометре совмещены достоинства уравновешенных (независимость от колебаний напряжения источника питания) и неуравновешенных мостов (непосредственное измерение).

Рассмотрим схему логометра (рис.4). Постоянный магнит снабжен полюсными наконечниками N и S с эллиптическими выточками. Центры выточек полюсных наконечников смещены относительно центра сердечника. Между полюсными наконечниками расположен цилиндрический сердечник из мягкой стали, вокруг которого вращается подвижная система из двух рамок - R1 и R2. К рамкам прикреплена стрелка, перемещающаяся вдоль шкалы, проградуированной в градусах. Воздушный зазор между полюсными наконечниками и сердечником неравномерен. Поэтому магнитная индукция меняется (наибольшее значение в середине полюсных наконечников, наименьшее - у края), являясь функцией угла поворота от среднего положения.

К

рамкам подводится ток от общего источника питания (сухой батареи). В рамкуR1 ток поступает через постоянное сопротивление R, в рамку R2— через сопротивление термометра Rt. Направление токов I1 и I2 таково, что вращающие моменты рамок оказываются направленными навстречу один другому и соответственно равны:

рамкам подводится ток от общего источника питания (сухой батареи). В рамкуR1 ток поступает через постоянное сопротивление R, в рамку R2— через сопротивление термометра Rt. Направление токов I1 и I2 таково, что вращающие моменты рамок оказываются направленными навстречу один другому и соответственно равны:

M1 = c1B1I1; M2 = с2B2I2,

где с1 и с2 - постоянные, зависящие от геометрических размеров и числа витков рамок; B1 и В2 — магнитные индукции в зоне расположения рамок [1].

Если сопротивление рамок одинаково и R = Rt, то I1 = I2, т. е. вращающие моменты рамок равны. При этом подвижная система находится в среднем положении.

Принцип действия логометра. При изменении сопротивления термометра вследствие нагрева (или охлаждения), через одну из рамок потечет ток большей величины, равенство моментов нарушится, и подвижная система начнет поворачиваться в сторону действия большего момента. При вращении подвижной системы рамка, по которой течет ток большей величины, попадает в зазор с меньшей магнитной индукцией, вследствие чего действующий на нее момент уменьшается. Наоборот, другая рамка входит в зазор с большой магнитной индукцией, и ее момент увеличивается.Вращение рамок продолжается до тех пор, пока их вращающие моменты станут снова равными.

Для рамок одинаковой конструкции из соотношения М1=М2 получим:

.

.

П ри измененииRt изменяется отношение I1/I2. Рамки вращаются до тех пор, пока при новом положении рамок отношение В2/В1 не сравняется с соотношением I1/I2.

ри измененииRt изменяется отношение I1/I2. Рамки вращаются до тех пор, пока при новом положении рамок отношение В2/В1 не сравняется с соотношением I1/I2.

Уравновешенные мосты (рис. 5).  Мост состоит из двух постоянных сопротивленийR1 и R3, сопротивления R2 (реохорда) и сопротивления термометра Rt. Сопротивления двух соединительных проводов 2Rnp прибавляются к сопротивлению Rt. В одну диагональ моста включен источник постоянного тока (сухая батарея), а в другую — нуль-прибор [1].

Мост состоит из двух постоянных сопротивленийR1 и R3, сопротивления R2 (реохорда) и сопротивления термометра Rt. Сопротивления двух соединительных проводов 2Rnp прибавляются к сопротивлению Rt. В одну диагональ моста включен источник постоянного тока (сухая батарея), а в другую — нуль-прибор [1].

При равновесии моста, которое достигается перемещением движка по реохорду, ток в диагонали моста Iо = 0. В этом случае потенциалы на вершинах моста b и d равны, ток от источника питания I разветвляется в вершине моста на две ветви R1 и R3, падение напряжения на сопротивлениях R1 и R3 одинаково:

R1I1 = R3I3. (1)

Падения напряжения на плечах моста be и cd также равны:

I2R2 = It(Rt + 2Rnp). (2)

Разделив равенство (1) на равенство (2), получим

. (3)

. (3)

При Iо = 0, Ii = I2 и Iз = It уравнение (3) примет вид

R1 (Rt + 2Rпр) = R2R3.

Сопротивление термометра будет составлять:

Е сли считать, что температура окружающей среды не изменяется, то 2Rпp будет постоянным. Тогда уравнение (4) примет вид

сли считать, что температура окружающей среды не изменяется, то 2Rпp будет постоянным. Тогда уравнение (4) примет вид

При изменении сопротивления Rt мост можно уравновесить изменением величины сопротивления реохорда R2.

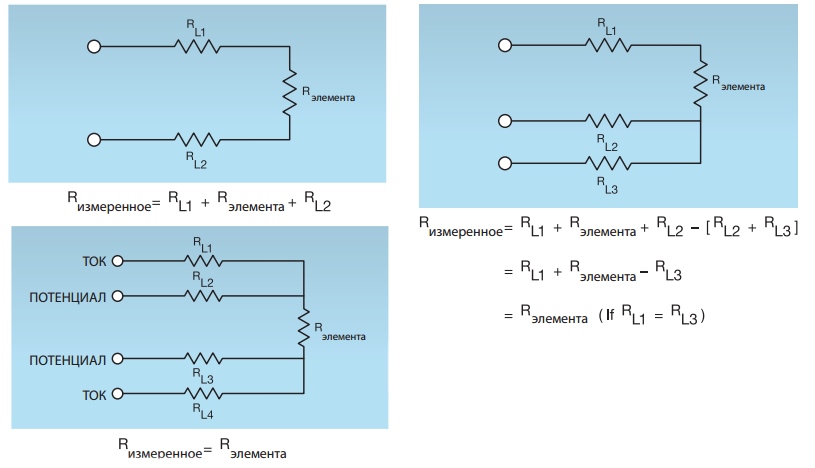

Это была так называемая двухпроводная схема включения ТС в измерительный мост.

Преимущества трехпроводной схемы одсоединения термопреобразователя сопротивления

В тех случаях, когда колебания температуры среды, в которой находятся соединительные провода, значительны и погрешность при измерении может превысить допустимую величину, применяют трехпроводную систему подключения термометра (рис.6). При таком присоединении сопротивление одного проводаRnp прибавляется к сопротивлению Rt,сопротивление второго провода - к переменному сопротивлению R2 [1].

тех случаях, когда колебания температуры среды, в которой находятся соединительные провода, значительны и погрешность при измерении может превысить допустимую величину, применяют трехпроводную систему подключения термометра (рис.6). При таком присоединении сопротивление одного проводаRnp прибавляется к сопротивлению Rt,сопротивление второго провода - к переменному сопротивлению R2 [1].

Уравнение равновесия моста принимает вид

Rt + Rпр = (R2 + Rпр)* (R3/R1).

В случае симметричного моста (R1 = R3,) получим:

Rt +Rпр = R2 + Rпр, т.е. Rt=R2.

Таким образом нет необходимости при изменении температуры в помещении учитывать изменение Rпр.

Автоматические уравновешенные мосты. В автоматических электронных уравновешенный мостах движок реохорда перемещается не вручную, а автоматически. Измерительная схема таких мостов питается как постоянным, так и переменным током. В автоматических мостах переменного тока решающее значение имеют активные сопротивления, поэтому выведенные выше соотношения для мостов постоянного тока сохраняются и для автоматических мостов переменного тока. Последние имеют ряд преимуществ перед мостами постоянного тока: измерительная схема питается от одной из обмоток силового трансформатора электронного усилителя, т. е. не требуется дополнительного источника питания (сухого элемента) и отпадает необходимость в применении вибрационного преобразователя. [1].

Существуют различные модификации автоматических уравновешенных мостов, однако принцип их работы одинаков. В качестве примера здесь рассматривается принципиальная схема электронного автоматического уравновешенного моста на переменном токе (рис. 7). Постоянные сопротивления R1, R2, R3 и R4 измерительной схемы выполнены из манганина, а реохорд Rp — из манганина или специального сплава. Измерительная схема питается переменным током напряжения 6,3 В.

Рис. 7. Принципиальная схема автоматического уравновешенного моста, работающего на переменном токе

Напряжение разбаланса на вершинах моста а и Ь подается на вход электронного усилителя. В нем оно усиливается до величины, достаточной для приведения в действие реверсивного электродвигателя РД. Этот двигатель, вращаясь в ту или другую сторону (в зависимости от знака разбаланса), через систему передач перемещает движок реохорда, уравновешивая измерительную схему моста, а также перемещает показывающую стрелку. Если мост находится в равновесии, то реверсивный двигатель не вращается, так как напряжение на вход электронного усилителя не подается.

Серийно изготовляемые электронные автоматические уравновешенные мосты могут быть использованы для измерения температуры полупроводниковыми термосопротивлениями. В связи с большой разницей в характеристиках металлических термометров сопротивления и полупроводниковых термосопротивлений измерительную схему моста следует рассчитать.

Неуравновешенные мосты. Возможность непосредственного отсчета температуры - преимущество неуравновешенного моста перед лабораторным уравновешенным мостом. На принципиальной схеме неуравновешенного моста (рис. 8) в которой R1, R2 и R3 - постоянные сопротивления плеч моста; R - реостат; RK - контрольное сопротивление; Rt - сопротивление термометра; Iм - сила тока, протекающего по рамке милливольтметра [1].

Для контроля разности потенциалов в схему моста параллельно термометру включается манганиновое контрольное сопротивление Rк, равное сопротивлению термометра при определенной температуре, отмеченной красной чертой на шкале милливольтметра [1].

Д ля контроля разности потенциаловUab переключатель ставят в положение 2 и с помощью реостата R устанавливают стрелку милливольтметра точно на красной черте. После этого переключатель ставят в положение 1 и по шкале снимают отсчет, соответствующий температуре термометра.

ля контроля разности потенциаловUab переключатель ставят в положение 2 и с помощью реостата R устанавливают стрелку милливольтметра точно на красной черте. После этого переключатель ставят в положение 1 и по шкале снимают отсчет, соответствующий температуре термометра.

Неуравновешенные мосты питаются от батареи или от сети (через трансформатор и выпрямитель). Показания неуравновешенных мостов зависят от напряжения Uab,, поэтому они не используются для промышленных измерений. Эти мосты используются иногда в лабораторной практике, а также в измерительных схемах других приборов

В технике обычно применяют приборы, с помощью которых измерения производят лишь с определенной заранее заданной и установленной ГОСТом допустимой основной (при нормальных условиях) приведенной относительной погрешностью. По ее величине измерительные приборы делят на классы точности 0,05 — 4,0. Промышленные логометры и автоматические уравновешенные мосты в большинстве случаев выпускаются с классами точности 0,5; 1,0; 1,5. Например, прибор класса 1,5 имеет максимально допустимую основную приведенную относительную погрешность ±1,5%. Класс точности прибора обычно указывают на его шкале.

13

studfiles.net

Размещено на

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

ГОМЕЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ П. О. СУХОГО

Факультет автоматизированных и информационных систем

Кафедра «Промышленная электроника»

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе

по дисциплине «Преобразовательная техника»

на тему: «Измерительный преобразователь для медного термопреобразователя сопротивления»

Исполнитель:

Алампиев А.О.

Руководитель:

Карпов В.А.

Гомель 2013

СОДЕРЖАНИЕ

Введение

Аналитический Обзор

1. Исходные данные для проектирования

2. Эквивалентная схема измерения температуры с использованием термопреобразователя сопротивления

3. Эквивалентная схема первичного измерительного преобразователя

4. Модель датчика температуры

5. Функциональная схема измерительного преобразователя

6. Выбор источника опорного напряжения

7. Источник тока

8. Расчет коэффициента усиления и напряжения смещения дифференциального усилителя

9. Расчет влияния помехи общего вида

10. Расчёт помехи нормального вида

11. Расчет преобразователя напряжение-ток

12. Проектирование блока питания

Заключение

Список литературы

Введение

термопреобразователь температура сопротивление

Измерению температуры придается большое значение в различных отраслях промышленного производства. Температура является наиболее массовым и, зачастую, решающим параметром, характеризующим различные технологические процессы металлургической, химической, энергетической и других видов промышленности. Точность измерения температуры очень важна для автоматизации процессов производства. В зависимости от необходимого диапазона и точности используют методы измерения температуры с помощью следующих средств:

- стеклянных жидкостных термометров;

- манометрических термометров;

- термопреобразователей сопротивления;

- термоэлектрических преобразователей;

- оптических и фотоэлектрических пирометров;

- специальные способы измерения температуры.

Наиболее распространены методы измерения, основанные на преобразовании температуры в электрический сигнал. Большинство методов термометрии основано на изменении свойств материалов от температуры, которые регистрируются вторичными измерительными приборами, как унифицированными, так и специализированными.

В настоящее время в термометрической технике в результате высокой чувствительности вторичных приборов на первый план выдвигаются воспроизводимость свойств первичных измерительных преобразователей, устойчивость используемых материалов к воздействию внешней среды, надежность и долговечность всей конструкции датчиков температуры в условиях их эксплуатации. Помимо указанных качеств также следует принимать во внимание технологичность и стоимость используемых материалов и компонентов.

Целью курсовой работы по дисциплине «САПР устройств промышленной электроники» является разработка и моделирование в системе Micro-CAP схемы измерительного преобразователя для первичного преобразователя температуры, обеспечивающей заданные метрологические характеристики.

Термопреобразователь сопротивления (ТПС) - первичный измерительный преобразователь, электрическое сопротивление которого зависит от температуры. ТПС относятся к классу параметрических датчиков. Материал, из которого изготавливается ТПС, должен обладать высоким температурным коэффициентом сопротивления (ТКС), как можно более линейной зависимостью сопротивления от температуры и хорошей воспроизводимостью характеристик. Этим требованиям наиболее полно удовлетворяют платина (Pt), медь (Cu) и никель (Ni), имеющие положительный ТКС. Платина используется для измерения температур в диапазоне (-200…+1100) 0С; медь - для температур (-200…+200) 0С; никель - для температур (-60…+180) 0С. Лучшей воспроизводимостью характеристик обладают платиновые датчики (нестабильность градуировочной характеристики для лучших образцов не превышает 0,001 0С), а лучшей линейностью характеристики обладают медные датчики.

Стандартные платиновые термопреобразователи имеют обозначение ТСП, медные - ТСМ, а никелевые - ТСН. Номинальное сопротивление термопреобразователей находится в диапазоне единицы - сотни Ом.

Тепловая инерционность стандартных термометров сопротивления характеризуется постоянной тепловой инерцией, составляющей от единиц секунд до единиц минут.

При моделировании в Micro-CAP7 конкретный ТПС может быть задан в виде модели резистора по известному интерполяционному уравнению с учётом своего класса допуска.

Аналитический Обзор

Контроль над температурой составляют основу многих технологических процессов. Измерение температуры жидкости, газа, твердой поверхности или сыпучего порошка - каждый случай имеет свою особенность, которую необходимо понимать, чтобы измерения максимально соответствовали поставленной задаче. Существует множество датчиков температуры, построенных с использованием различных физических законов. Одни из них прекрасно справляются с конкретной задачей по измерению температуры, другие предназначены для универсального использования. В данной статье описаны основные типы датчиков для измерения температуры, их особенности, слабые и сильные стороны, задачи, для которых они предназначены.

Если рассматривать датчики температуры для промышленного применения, то можно выделить их основные классы: кремниевые датчики температуры, биметаллические датчики, жидкостные и газовые термометры, термоиндикаторы, термисторы, термопары, термометры сопротивления, инфракрасные датчики температуры.

Кремниевые датчики температуры используют зависимость сопротивления полупроводникового кремния от температуры. Диапазон измеряемых температур для таких датчиков составляет от -50 С до +150 С. Внутри этого диапазона кремниевые датчики температуры показывают хорошую линейность и точность. Возможность производства в одном корпусе такого датчика не только самого чувствительного элемента, но так же и схем усиления и обработки сигнала, обеспечивает датчику хорошую точность и линейность внутри температурного диапазона. Встроенная в такой датчик энергонезависимая память позволит индивидуально откалибровать каждый прибор. Большим плюсом можно назвать большое разнообразие типов выходного интерфейса: это может быть напряжение, ток, сопротивление, либо цифровой выход, позволяющий подключить такой датчик к сети передачи данных. Из слабых мест кремниевых датчиков температуры можно отметить узкий температурный диапазон и относительно большие размерами по сравнению с аналогичными датчиками других типов, особенно термопарами. Кремниевые датчики температуры применяются в основном для измерения температуры поверхности, температуры воздуха, особенно внутри различных электронных приборов. Например можно назвать температурные регистраторы компании Dallas semiconductor выпускаемые под маркой THERMOCHRON. Регистраторы имеют кремниевый датчик температуры, микросхему обработки сигнала и память для сохранения результатов.

Биметаллический датчик температуры, как следует из названия, сделан из двух разнородных металлических пластин, скрепленных между собою. Различные металлы имеют различный коэффициент расширения при той или иной температуре. Например, константан практически не расширяется при температуре, железо, напротив испытывает заметное расширение. Если полоски из этих металлов скрепить между собой и нагреть (или охладить), то они изогнутся. В биметаллических датчиках пластинки замыкают или размыкают контакты реле, или двигают стрелку индикатора. Диапазон работы биметаллических датчиков от -40 С до +550 С. Биметаллические датчики используют для измерения поверхности твердых тел, реже для измерения температуры жидкости. Основным преимуществом датчиков является простота и надежность конструкции, возможность работы без электрического тока, низкая стоимость. Вместе с тем, биметаллические датчики температуры имеют большой разброс характеристик, а так же большой гистерезис переключения, особенно при низких температурах. Основные области применения биметаллических температурных датчиков - автомобильная промышленность, системы отопления и нагрева воды.

Жидкостные и газовые термометры наиболее старые типы датчиков температуры. Первая шкала температуры была предложена Фаренгейтом в начале 18-го века именно для жидкостного термометра. Жидкостные термометры используют эффект расширения жидкостей при повышении температуры. В качестве жидкостей используется спирт или ртуть в диапазоне комнатных температур. Для измерений низких температур, например в криогенной технике, может быть использован жидкий неон, а для измерения высоких температур обычно используют галлий, который находится в жидком состоянии уже от 20 С. В газовых термометрах используется эффект расширения, при переходе вещества из жидкого в газообразное состояние. Газ давит че...

www.tnu.in.ua

История первичных преобразователей

Технология термопреобразователей сопротивления (ТС), которые используются сегодня, берет свое начало более века назад. Применение свойства электрических проводников увеличивать свое электрическое сопротивление с ростом температуры было впервые описано сэром Уильямом Сименсом в его бейкеровской лекции в 1871 г. в Королевском обществе Великобритании. Необходимые методики конструирования были разработаны Каллендаром, Гриффитсом, Холборном и Уэйном в период между 1885 и 1900 годами.

В основе технологии термопар лежим эффект Зеебека. Этот эффект получил свое название по имени немецкого физика Томаса Йохана Зеебека (1770-1831 гг.), который в 1826 г. опубликовал результаты экспериментов, проведенных четырьмя годами ранее, которые открыли новую область термоэлектричества. Он заметил, что в последовательной цепи из двух разнородных металлов протекает электрический ток, если спаи этих двух металлов имеют разную температуру. В термопаре для определения температуры мы используем э.д.с., генерируемую одним из спаев по отношению к эталонному спаю. Эффект Пельтье, впервые продемонстрированный Жаном Пельтье в 1834 г., рассматривается как дополнение к эффекту Зеебека и описывает способность генерировать изменение теплоты благодаря разности напряжений на двух разнородных металлах в месте спая. Одним из применений этого явления является механизм охлаждения твердотельных устройств. Эти взаимодополняющие эффекты обычно называют эффектом Пельтье-Зеебека.

Приборы для индикации, регистрации, передачи данных и контроля прошли впечатляющий путь развития. От ранних электрических устройств на электронных лампах, через использование твердотельных элементов в настоящее время мы пришли к устройствам на основе микропроцессоров, обеспечивающих невероятные эксплуатационные характеристики и возможности, о которых невозможно было и думать всего несколько лет назад. Технологический прорыв в 1960-е годы способствовал рождению первого двухпроводного измерительного преобразователя температуры, что спустя годы стало тем, что мы знаем сегодня как Rosemount.

В основе работы термопреобразователей сопротивления (ТС) лежит тот принцип, что электрическое сопротивление металла возрастает при увеличении температуры явление, известное как «термическое сопротивление». Таким образом, измерение температуры можно осуществить, измеряя сопротивление элемента ТС. Датчики ТС выполняются из резистивного материала с прикрепленными к нему выводами и обычно помещаются в защитную оболочку. В качестве резистивного материала может использоваться платина, медь или никель, на сегодняшний день чаще всего используется платина, благодаря высокой точности, превосходной повторяемости и исключительной линейности таких первичных преобразователей в широком диапазоне, а также благодаря тому, что они демонстрируют большое изменение сопротивления на один градус изменения температуры. См. рисунок 1.

Рисунок 1 - Изменение сопротивления в зависимости от температуры для широко используемых материалов первичных преобразователей

Два наиболее широко распространенных вида термопреобразователей сопротивления, это проволочные и тонкопленочные. Проволочные ТС изготавливаются либо путем намотки резистивной проволоки на керамический сердечник, либо в виде спирально навитой проволоки, заключенной в керамическую оболочку - поэтому они и получили название «проволочные». Для изготовления тонкопленочных термопреобразователей сопротивления, тонкое резистивное покрытие наносится на плоскую (обычно прямоугольную) керамическую подложку.

Медь и никель, как правило, используются в тех промышленных системах, где требования менее жесткие, ввиду их ограниченной точности и линейности, а также сравнительно узких диапазонов температур.

Никелевые элементы имеют ограниченный диапазон температур, потому что изменение сопротивления на градус изменения температуры становится сильно нелинейным при температуре выше 300°C. Использование никелевых ТС с течением лет сократилось из-за ограничений их рабочих характеристик, а также потому, что стоимость платиновых ТС в настоящее время не выше. Сопротивление меди имеет очень линейную зависимость от температуры, но поскольку медь окисляется при умеренных температурах, ее не следует использовать при температурах выше 150 °C. Медные ТС широко используются при измерении температуры обмоток электродвигателей, генераторов и турбин. Медные ТС с сопротивлением 10 Ом были очень популярны в течение многих лет, но сейчас они уступают место 100-омным и даже 1000-омным моделям, дающим большее разрешение и тем самым обеспечивающим более точное измерение. Популярность платиновых ТС растет для решения таких задач. Ввиду того факта, что первичный преобразователь и невозможно заменить, не разбирая электродвигатель, многие поставщики и пользователи отдают предпочтение ТС с двумя чувствительными элементами, а некоторые используют тонкопленочные ТС из-за их большей устойчивости к вибрации и, следовательно, более длительного срока службы.

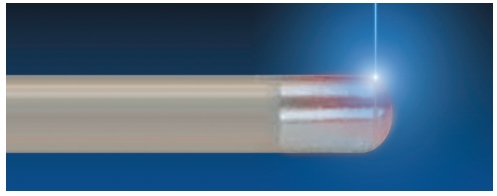

Промышленные первичные преобразователи редко, если вообще когда-либо, используются таким образом, что они ничем не защищены от воздействия окружающей среды. Они заключаются в металлические трубки или оболочки, которые завариваются наглухо на одном

конце, и имеют провода выводов, которые выходят из второго, загерметизированного конца. См. рисунок 1a и рисунок 1b

Рисунок 1а - Лазерная сварка оболочки первичного преобразователя

Рисунок 1b - Герметизация задней стороны корпуса первичного преобразователя

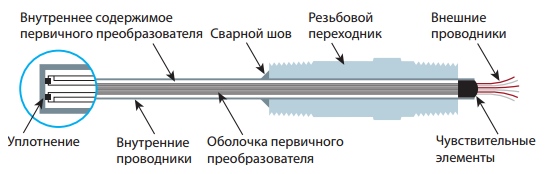

1.1 Чувствительный элемент

Чувствительный элемент находится на конце первичного преобразователя температуры, на который воздействует температура технологического процесса. Чувствительный элемент реагирует на температуру, генерируя поддающееся измерению изменение сопротивления или сигнал напряжения, который возрастает с увеличением температуры. Измерительные преобразователи могут иметь один или два элемента в одной оболочке первичного преобразователя. Сдвоенные элементы обеспечивают резервированное измерение, что может оказаться полезным для режима горячего резервирования, контроля дрейфа показаний с помощью методики сравнения, или для формирования входных сигналов на два независимых контроллера или две системы (систему управления или систему защиты). См. рисунок 1.1а.

Рисунок 1.1а - ТС с 2-мя чувствительными элементами

СОВЕТ: В некоторых из этих систем корпус может быть выполнен в расчете на использование двух независимо установленных одиночных первичных преобразователей, а не двух чувствительных элементов в одной оболочке.

1.2 Оболочка первичных преобразователей

Оболочка первичного преобразователя выполняется из металла, обычно из нержавеющей стали (в некоторых высокотемпературных системах используются сплавы Hastelloy или Inconel), и как правило содержит 2, 4, 6 или 8 проводников, соединяющих чувствительный элемент(ы) с проводами выводов. Одиночная термопара требует двух выводов, а термопаре с 2 ЧЭ требуется четыре вывода. Одиночный ТС может иметь два, три или четыре вывода, а сдвоенный ТС может иметь четыре, шесть или восемь выводов. Оболочка первичного преобразователя защищает элементы и проводники от влаги и коррозионных и/или абразивных условий технологического процесса и помогает экранировать сигнал от электрических шумов. Чтобы изолировать проводники друг от друга и от оболочки, оболочка заполняется уплотняемым, тонко измельченным изолирующим материалом, обычно оксидом магния (MgO) или оксидом алюминия (Al2O3), который окружает чувствительный элемент и проводники. См. рисунок 1.2a.

Рисунок 1.2a - Общие характеристики первичного преобразователя температуры

Диаметры оболочки первичного преобразователя могут быть разными; чаще всего встречаются размеры 6 мм (1/4 дюйма) и 3 мм (1/8 дюйма). Первичные преобразователи меньшего диаметра имеют большее быстродействие, потому что имеют меньшую массу и меньше изолирующего материала. Первичные преобразователи с меньшими диаметрами также обеспечивают более точное измерение благодаря меньшей погрешности, обусловленной теплопроводностью оболочки.

Однако во многих промышленных системах используются защитные гильзы для установки, добавляющие значительную массу к общей массе узла, чем несколько

уменьшают положительный эффект обоих этих факторов. Защитная гильза устанавливается в технологическую линию с герметичным уплотнением и имеет внутреннюю полость, в которую помещается первичный преобразователь. Это позволяет легко извлекать первичный преобразователь для калибровки или замены.

1.3 Выводы проводников

Выводы проводников обычно представляют собой витые из нескольких жил, изолированные провода, которые прикрепляются к проводникам, проходящим через оболочку первичного преобразователя и соединяющих элемент с соединительными проводами. Эти выводы проводников имеют уплотнения на конце оболочки и используются для соединения первичного преобразователя с клеммной колодкой, измерительным преобразователем или другой точкой подключения. Длина этих выводов может быть разной у разных поставщиков и определяется требованиями пользователя. См. рисунок 1b в п. 1.

1.3.1 Компенсация выводов проводников

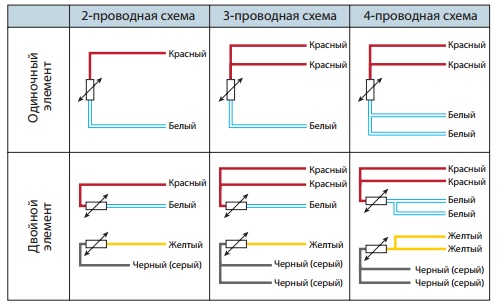

Поскольку выводы проводников являются частью цепи ТС, их сопротивление необходимо компенсировать, чтобы добиться наилучшей точности. Это становится особенно важным там, где используются длинные провода первичного преобразователя и/или выводов. Существуют три широко распространенных конфигурации выводов проводников.

В двухпроводной конфигурации не может быть компенсации сопротивления проводников, так как проводники подключаются последовательно с элементом и воспринимаются измерительным преобразователем как часть сопротивления первичного преобразователя, вызывая снижение точности, неизбежно присущее таким схемам. Существует мало систем, для которых двухпроводные первичные преобразователи являются хорошим выбором. В трехпроводной конфигурации компенсация осуществляется с помощью третьего провода в предположении, что он имеет такое же сопротивление, что и два других провода, и одна и та же компенсация применяется ко всем трем проводам.

На рисунке 1.3.1b показано выражение для этой компенсации: Rизмерения = RL1 + Rэлемента - RL3. Однако в реальности всегда имеется некоторая разница между L1 и L3 из-за отклонений в процессе изготовления проводников, неравенства длин, незатянутых соединений, деформационного упрочнения вследствие изгиба и термической коррозии.

Рисунок 1.3.1b - Двух-, трех-, четырех- проводные ТС и выражения для компенсации

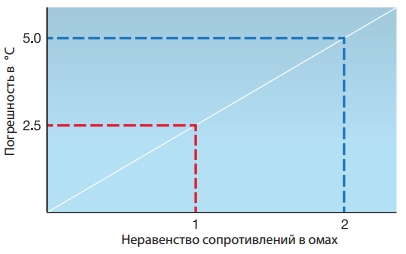

Так как сопротивление 100-омного платинового ТС меняется на 0,39 Ома на градус C, на каждый Ом разницы эффективных сопротивлений проводников появляется погрешность до 2,5 °С (1-0,39). Эта погрешность из-за неравенства сопротивлений вероятнее всего будет меняться со временем неожиданно и непредсказуемо из-за увеличения коррозии, изменений температуры и влажности и т.д. См. рисунок 1.3.1c

Рисунок 1.3.1c - Зависимость погрешности от неравенства сопротивлений проводников в случае 3-проводного ТС

Идеальной является четырехпроводная конструкция, потому что сопротивление проводников в этом случае не оказывает влияния на измерение. В ней используется методика измерения, при которой очень маленький постоянный ток порядка 150 микроампер подается на первичный преобразователь по двум выводам, и напряжение, возникающее на первичном преобразователе, измеряется другими двумя выводами с помощью цепи, имеющей высокое полное входное сопротивление и высокое разрешение измерения. В соответствии с законом Ома, высокое полное сопротивление практически исключает всякое протекание тока в проводах измерения напряжения, и поэтому сопротивление проводников не является фактором, влияющим на измерение. См. рисунок 1.3.1b и рисунок 1.3.1c.

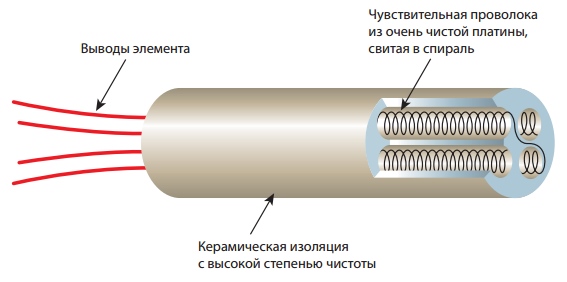

При изготовлении высококачественных первичных преобразователей необходимо учитывать множество факторов. Один из способов изготовления проволочного чувствительного элемента предполагает использование проволоки с очень высокой степенью чистоты, которая наматывается на сердечник, коэффициент расширения которого очень близок к коэффициенту расширения проволоки, чтобы свести к минимуму влияние деформации элемента. При другом способе проволока скручивается в форме спирали, а затем помещается в керамическую оболочку. Никакое связующее вещество, используемое при изготовлении, не должно вносить никаких механических напряжений в конструкцию. Сборку необходимо проводить в чистом помещении, чтобы исключить всякое загрязнение, которое может ухудшить первичный преобразователь и увеличить дрейф показаний в долгосрочной перспективе. Материал проводников необходимо выбирать так, чтобы он соответствовал рабочему диапазону первичного преобразователя, и тщательно приваривать провода лазерной сваркой к первичному преобразователю, избегая создания каких-либо термоэлектрических спаев. Все внутренние компоненты должны иметь надлежащую опору и иметь устройства снятия механических напряжений, чтобы исключить создание механических и термических напряжений и повысить стойкость к ударным воздействиям и вибрации. Чем меньшего механического напряжения удается добиться путем надлежащего выбора коэффициентов расширения материала, тем лучше будет повторяемость и стабильность результатов измерения узлом первичного преобразователя. Аналогичные соображения относительно снятия механических напряжений относятся к изготовлению тонкопленочных элементов, в которых тонкая платиновая пленка наносится на керамическую подложку. Этот процесс также включает в себя отжиг и подстройку сопротивления первичного преобразователя, чтобы получить надлежащее сопротивление при температуре плавления льда, R0. Процесс завершается нанесением непроводящего герметизирующего материала, такого как цемент или стеклянный материал, чтобы загерметизировать первичный преобразователь и сварные швы от возможного загрязнения. См. рисунок 1.2a и рисунок 1b. После этого законченный чувствительный элемент заключается в оболочку, как описано выше. Такой же процесс изготовления применяется в случае никелевых или медных ТС. Вообще никелевые и медные первичные преобразователи стоят несколько дешевле, так как цена металла намного ниже, чем цена сверхчистой платины. Однако для тонкопленочных платиновых ТС нужно так мало платины, что ценовое преимущество медных или никелевых изделий снижается или вовсе исчезает.

2.1 Проволочные элементы

Проволочные элементы, предполагающие наматывание проводки на сердечник, изготовленные так, как описано выше, широко распространены в виде изделий с сопротивлением от 100 Ом до 1000 Ом, при этом 100-омные элементы наиболее широко используются в промышленности. Они имеют диапазон температур от -200 до 850°C (от -328 до 1562°F), в котором они соответствуют характеристике температурного коэффициента кривой (альфа) 385 (а = 0,00385), а их максимальный диапазон составляет от -240 до 960°C (от -400 до 1760°F). См. рисунок 2.1a

Рисунок 2.1a - Проволочный элемент с проволокой, намотанной на сердечник

2.2 Спиральные первичные преобразователи

Спиральные первичные преобразователи, которые также называют первичными преобразователями с подвешенными спиралями, представляют собой вариант проволочных первичных преобразователей, рассчитанных на применение в суровых условиях, где в то же время требуется высокая точность и быстродействие. Их труднее изготовить, и немногие поставщики предлагают такие первичные преобразователи. См. рисунок 2.2a

Рисунок 2.2a - Конструкция элемента ТС со спирально навитой проволокой

Элемент выполняется из платиновой проволоки высокой степени чистоты, которая скручивается в виде цилиндрической спирали, чтобы свести к минимуму механическое напряжение и обеспечить точные показания в течение длительного времени. Каждая спираль находится в полностью подвешенном состоянии в керамическом изоляторе, имеющем высокую степень чистоты, и окружена наполнителем в виде керамического порошка со связующей добавкой. Такая конструкция обеспечивает чувствительный элемент без механических напряжений в отличие от конструкции, предполагающей намотку проволоки на сердечник, или тонкопленочной конструкции, в которых всегда имеется некоторое механическое напряжение, обусловленное разностью коэффициентов теплового расширения материалов сердечника или подложки и самого платинового элемента, а также стеклянной оболочки. Эти спиральные элементы повышают стойкость к вибрации и ударным воздействиям, не ограничивая способность спирали расширяться или сжиматься. По этой причине в криогенных спиральные элементы часто являются более правильным выбором, чем тонкопленочные элементы.

Они используются в диапазоне от -200 до 1000°C (от -328 до 1832°F)

2.3 Тонкопленочные элементы

Тонкопленочные элементы изготавливаются путем осаждения тонкой пленки чистой платины на керамическую подложку в виде лабиринтной структуры. См. рисунок 2.3a . Затем первичный преобразователь стабилизируется с помощью процесса отжига при высокой температуре и подстраивается (подрезается), чтобы получить нужное значение R0. После этого эти компактные первичные преобразователи заключаются в оболочку из стеклянного материала. В месте, где крепятся проводники, стеклянная оболочка делается намного более прочной, чтобы обеспечить механическую защиту и исключить попадание влаги. При их малых размерах и массе такие первичные преобразователи более стойки к вибрации, чем проволочные, и часто являются лучшим выбором для систем с высоким уровнем вибрации.

Ввиду трудностей, связанных с согласованием коэффициентов теплового расширения платинового покрытия и материала подложки, диапазон этих первичных преобразователей несколько меньше, по сравнению с проволочными, и обычно составляет от -200 до 800°C. (от -328 до 1472°F)

Рисунок 2.3a - Конструкция тонкопленочного элемента ТС

Существуют различные виды первичных преобразователей, обеспечивающие большое разнообразие способов установки. Каждый из них имеет свои отличительные черты для каждого способа применения и установки.

3.1 Кабельная вставка

Кабельная вставка - это просто оболочка первичного преобразователя с проводниками. Вставки широко используются с запрессовываемыми фитингами и могут быть экономически оправданы в таких условиях, где можно не опасаться высоких давлений или температур.

3.2 Резьбовая конструкция

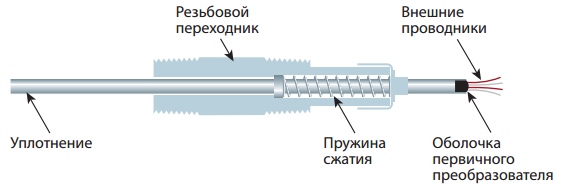

Резьбовая конструкция - это кабельная вставка с резьбовым переходником, обеспечивающим соединение с технологическим оборудованием, исоединительной головкой или корпусом. Преимущество резьбовой конструкции заключается в возможности установки непосредственно в технологическую линию или в защитную гильзу без удлинения. Три наиболее широко применяемые вида конструкции:

Приварная, общего назначения - вставка приваривается к резьбовому переходнику, обеспечивая герметизацию относительно рабочей среды технологического процесса. Если позволяют условия, первичный преобразователь можно погрузить прямо в рабочую среду технологического процесса без защитной гильзы, чтобы повысить быстродействие. Уплотнение ограничивается резьбовым соединением и поэтому имеет меньшие номинальные значения давления, чем те, что могут быть достигнуты при использовании приварных или фланцевых защитных гильз. (Подробнее см. главу о защитных гильзах). Приварные конструкции общего назначения не рекомендуется использовать с защитными гильзами, потому что конец первичного преобразователя не будет касаться дна гильзы, что будет создавать термоизоляцию. См. рисунок 1.2a.

Рисунок 1.2a - Переходник приварной конструкции общего назначения

Подпружиненная - пружина, находящаяся в резьбовом переходнике, позволяет вставке перемещаться, обеспечивая контакт с дном защитной гильзы. Подпружиненная конструкция обеспечивает постоянный контакт с дном защитной гильзы, что повышает стойкость к вибрации и значительно увеличивает быстродействие системы измерения. См. рисунок 1.2b

Рисунок 1.2b - Подпружиненная резьбовая конструкция

Байонетная подпружиненная - байонетная подпружиненная конструкция подобна подпружиненной, но позволяет вынимать вставку, не снимая резьбовой переходник с защитной гильзы. Это уменьшает перекручивание выводов и вероятность повреждения, которая имеет место при снятии резьбовой конструкции. См. рисунок 1.2c.

Рисунок 1.2c - Байонетный подпружиненный узел первичного преобразователя

3.3 DIN-конструкция

DIN-конструкция представляет собой кабельную вставку первичного преобразователя с диском, которая обеспечивает эффективный способ монтажа соединительных головок или корпусов. См. рисунок 3.3a. Преимуществом DIN-конструкции является возможность установки и замены первичных преобразователей без снятия соединительной головки или корпуса с технологического оборудования, так как первичный преобразователь вставляется в корпус, а не ввинчивается в днище. Все DIN-конструкции являются подпружиненными. Два наиболее широко применяемых вида конструкции:

3.3.1- Гибкие выводы - Диск DIN крепится к торцу капсулы. Конструкция с гибкими выводами чаще всего используется в случае измерительного преобразователя, монтируемого в головке. Подпружинивание обеспечивается монтажными винтами измерительного преобразователя.

3.3.2- Клеммная колодка - Диск DIN с клеммной колодкой крепится к торцу кабельной вставки. Клеммная колодка чаще всего используется при удаленном монтаже измерительного преобразователя, когда последний находится не в точке измерения, и между первичным преобразователем и измерительным преобразователем прокладываются провода. Подпружинивание обеспечивается монтажными винтами клеммной колодки или измерительного преобразователя.

Рисунок 3.3a - Первичные преобразователи DIN-конструкции - с гибкими выводами - с клеммной колодкой

Первичные преобразователи могут иметь удлинители разной длины для установки в линии с различной толщиной изоляциидля того, чтобы разместить измерительный преобразователь на некотором расстоянии от технологической линии с высокой температурой, которая может негативно влиять на электронные компоненты измерительного преобразователя. Удлинители могут представлять собой сочетания муфт, патрубков и/или соединительных устройств. См. рисунок 4a.

Рисунок 4a - Типичный удлинитель в виде патрубка - муфты

Первичные преобразователи температуры могут быть либо погружаемыми в рабочую среду технологического процесса, либо монтируемыми на поверхности. Выбор способа монтажа зависит от применения, условий технологического процесса и ограничений, налагаемых окружающей средой.

5.1 Монтаж погружаемых первичных преобразователей

Как следует из названия, погружаемые первичные преобразователи температуры помещаются в среду технологического процесса; более того, обычно они устанавливаются в защитную гильзу для защиты от условий технологического процесса. См. рисунок 5.1a и рисунок 5.1b. В зависимости от конструкции первичного преобразователя и условий технологического процесса, некоторые первичные преобразователи могут устанавливаться прямо в рабочую среду технологического процесса. Хотя это дешевле и обеспечивает более высокое быстродействие, такой способ монтажа требует остановки технологического процесса и опорожнения технологического оборудования, если требуется снять первичный преобразователь для проведения калибровки или замены.

Рисунок 5.1a - Установка датчика температуры в технологический трубопровод

Рисунок 5.1b - Установка беспроводного датчика температуры на технологическом трубопроводе вблизи точки измерения

Первичные преобразователи температуры могут быть либо погружаемыми в рабочую среду технологического процесса, либо монтируемыми на поверхности. Выбор способа монтажа зависит от применения, условий технологического процесса и ограничений, налагаемых окружающей средой.

5.2 Монтаж на поверхности

Монтаж на поверхности - это эффективный и удобный способ установки, который часто используется, когда нецелесообразно или невозможно поместить узел первичного преобразователя в среду технологического процесса. Например, такая ситуация может возникнуть из-за частого использования скребка для очистки труб от материала, откладывающегося на стенках трубопровода, и скребок не может пройти по трубе из-за того, что ему мешают такие защитные гильзы, торчащие внутрь трубы. См. рисунок 5.2a. Другой вариант применения - обеспечение нового измерения там, где потребовалась бы дорогостоящая остановка технологического процесса для того, чтобы установить датчик температуры в новую защитную гильзу.

Рисунок 5.2 a - Скребок для очистки трубопровода

Однако, измерение на поверхности надежно лишь настолько, насколько точно температура на поверхности трубы или сосуда отражает состояние технологического процесса. Вообще целью является максимизация теплопередачи от поверхности трубы или сосуда на чувствительный элемент. Первичные преобразователи могут устанавливаться с помощью клеящих веществ, винтов, зажимов или сварных швов для того, чтобы обеспечить хороший тепловой контакт. См. рисунок 5.2b. Теплоизоляция используется для того, чтобы свести к минимуму потери тепловой энергии от поверхности трубы в окружающее пространство, и она должна покрывать первичный преобразователь и проводники на некоторое расстояние, чтобы свести к минимуму всякие потери на теплопроводность проводов. Это помогает гарантировать, что температура первичного преобразователя равна, или близка, насколько это возможно, к фактической температуре поверхности трубы, которая предполагается равной температуре рабочей среды технологического процесса. Расход рабочей среды технологического процесса и скорость изменения ее температуры оказывают значительное влияние на это допущение. Разницу коэффициентов теплового расширения трубопровода и монтажного узла также необходимо принимать во внимание, чтобы свести к минимуму механическое напряжение первичного преобразователя, которое может ухудшить результаты измерения или даже разрушить первичный преобразователь.

Рисунок 5.2b - Датчик температуры поверхностного монтажа - трубный зажим

6.1 Сопротивление - значения альфа

Элементы ТС характеризуются их температурным коэффициентом сопротивления (ТКС), который также называют коэффициентом альфа. Для платиновых элементов эти значения регламентирует стандарт IEC 60751-2008. См. рисунок 6.1a.

Альфа - это температурный коэффициент для конкретного материала и состава. Медные и платиновые элементы имеют разные коэффициенты альфа, и у самих платиновых элементов коэффициенты тоже могут быть разными, в зависимости от чистоты платины и состава сплава. Значения альфа определяют взаимозаменяемость первичных преобразователей. Разные первичные преобразователи с одним и тем же коэффициентом альфа гарантируют, что зависимость сопротивления от температуры останется неизменной в пределах указанной точности. При замене первичного преобразователя пользователь должен позаботиться о том, чтобы новый первичный преобразователь был изготовлен из такого же материала с таким же сопротивлением и коэффициентом альфа, например, Pt100: используется = 0,00385.

Рисунок 6.1а - Температурный коэффициент сопротивления (ТКС) первичного преобразователя Pt100

6.1.1 Значение коэффициента альфа определяется выражением для коэффициента альфа:

Альфа = (R100 - R0) ÷ 100 R0 где R0 - сопротивление первичного преобразователя при температуре 0°C, а R100 - сопротивление первичного преобразователя при температуре 100°C.

Платиновые ТС имеют значения альфа в диапазоне от 0,00375 до 0,003927. Наибольшее значение альфа указывает на наивысшую степень чистоты платины, и такая частота предписывается Международной температурной шкалой 1990 г. (ITS-90) для эталонных (лабораторного класса) платиновых термопреобразователей сопротивления.

При практическом применении в промышленности не существует никаких технических преимуществ одного коэффициента альфа перед другим. Платина с коэффициентом 0,00385 наиболее широко используется и является стандартным вариантом, доступным в виде серийных изделий по всему миру. Выпускаются различные виды первичных преобразователей из этого металла, включая проволочные и тонкопленочные элементы с сопротивлениями от 100 до 1000 Ом. В большинстве случаев все, что нужно знать пользователю о коэффициенте альфа, это то, что он должен быть надлежащим образом согласован при замене ТС или подключении их к контрольно-измерительным приборам.

Самонагрев имеет место, когда ток чувствительного элемента от измерительного преобразователя протекает по чувствительному элементу ТС. Нагрев пропорционален !2х R согласно закону Джоуля, который гласит: «мощность возрастает пропорционально квадрату силы тока, протекающего через обмотку и коэффициентом пропорциональности является электрическое сопротивление проводников.» Поскольку ток, подаваемый большинством измерительных преобразователей на основе микропроцессоров, очень мал, обычно 200 - 250 микроампер (мкА), выделяющееся тепло также очень мало и имеет пренебрежимо малое влияние на точность измерения.

СОВЕТ: Многие старые измерительные преобразователи с аналоговыми цепями имеют существенно более высокий ток возбуждения, который вызывает значительно больший самонагрев первичного преобразователя и связанную с этим погрешность измерения. Чтобы создать высокоточную систему, вдумчивый пользователь перейдет на измерительные преобразователи на основе микропроцессоров.

Быстродействие первичного преобразователя - это время, которое требуется, чтобы сигнал на выходе первичного преобразователя изменился на определенный процент при ступенчатом изменении температуры при определенном наборе условий. Заметим, что существуют разные стандарты на испытания с целью определения быстродействия, которые приводят к

результатам, варьирующимся в широких пределах. Сравнивать быстродействие первичных преобразователей можно только в том случае, если испытания первичных преобразователей проводятся по одному стандарту при одинаковых условиях. Но любые изменения в таких условиях, например, плотность рабочей среды, температура или расход, дадут другие результаты. Например, быстродействие будет намного меньшим в газе, чем в быстро текущей жидкости.

Быстродействие обычно указывают в секундах в виде значения «t», а рядом указывают уровень сигнала в процентах, при котором это время регистрируется. Например, t(0,5) означает быстродействие для уровня ступенчатого изменения 50%, а t(0,9) означает быстродействие для уровня ступенчатого изменения 90%. См. рисунок 8a.

Рисунок 8a - Типичное быстродействие первичного преобразователя

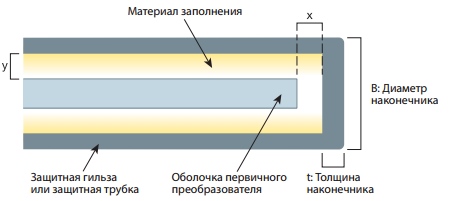

Факторы, которые влияют на быстродействие, включают в себя теплопроводность материала заполнения между внутренней стенкой защитной гильзы и оболочкой первичного преобразователя, величину зазора между концом первичного преобразователя и дном защитной гильзы, ширину конца первичного преобразователя, толщину гильзы и ее положение в потоке. Согласно рисунку 8b в идеале размеры «x» и» y» должны стремиться к нулю, а размеры «B» и «t» должны быть настолько малыми, насколько это позволяет конструкция защитной гильзы, рассчитанной на применение в данном технологическом процессе. Применение подпружиненного первичного преобразователя помогает свести к минимуму расстояние «x». Для получения максимального быстродействия необходимо правильно определить глубину ввода защитной гильзы в линию технологического процесса.

Рисунок 8b - Факторы, влияющие на быстродействие

Гистерезис - это явление, которое приводит к разности выходных сигналов первичного преобразователя, когда они приближаются к одному и тому же значению, но с разных сторон. Например, если выходной сигнал сравнивается в определенной точке после возрастания температуры выше этой точки и последующего возврата в ту же точку, он будет отличаться от выходного сигнала, получаемого, если температура уменьшается, становясь ниже этой точки, а затем возвращается к ней. В эталонных ТС или ТС лабораторного класса имеется пренебрежимо малый гистерезис, поскольку контакт между платиновым элементом и поддерживающей его средой минимален благодаря конструкции в виде подвешенной спирали. Это первичные преобразователи очень высокой точности и очень дорогие, используемые в качестве калибровочных эталонов, требующие бережного обращения, чтобы не повредить их ударными воздействиями. Первичные преобразователи промышленного класса имеют погрешность, связанную с гистерезисом, частично благодаря своей прочной конструкции с покрытием, которое фактически связывает платиновый элемент с опорным сердечником или подложкой. Разность коэффициентов теплового расширения различных материалов приводит к погрешности, связанной с дрейфом показаний. В 1982 г. сотрудник Rosemount Д.Дж. Кертис провел исследование различных конструкций ТС и обнаружил, что проволочные конструкции являются наилучшими, имея стандартное значение гистерезиса 0,008%, а тонкопленочные конструкции имеют большее стандартное значение гистерезиса - 0,08%. См. рисунок 9a. Для большинства вариантов применения этим можно пренебречь.

Рисунок 9a - Гистерезис тонкопленочного (A) и спирального проволочного (B) элементов

Цвета проводников регламентируются стандартом IEC 60751-2008, в котором все цвета проводов показаны на следующем рисунке. См. рисунок Figure 10a. Однако у отдельных изготовителей цвета проводов выводов могут отличаться.

Рисунок 10a - Цвета проводов выводов ТС согласно стандарту IEC 60751

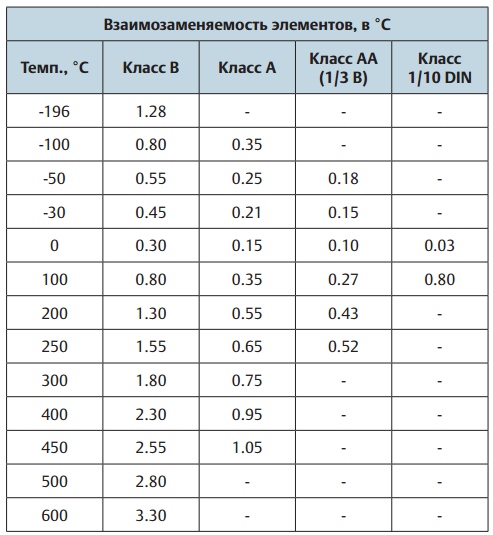

При сравнении точности / взаимозаменяемости значение со знаком «± « в процентах действительно только для температуры плавления льда. Чтобы определить точность при планируемой рабочей температуре, поставщик должен предоставить значение точности с выражением для него, как показано на рисунке 11a.

Рисунок 11a - Классы точности платиновых ТС согласно стандартам IEC 60751 и ASTM E1137, и ГОСТ 6651-2009

Существует несколько классов точности / взаимозаменяемости ТС, которые устанавливают взаимосвязь между допустимой погрешностью для данного типа ТС при данной температуре и эталоном. См. рисунок 11a Максимальная допустимая погрешность первичного преобразователя, обеспечивающая взаимозаменяемость при данной температуре технологического процесса, определяется двумя классами, классом А и классом В. Эти классы используются для определения допуска отклонения характеристик платиновых ТС от идеальных в целях их взаимозаменяемости, при этом датчики класса B имеют почти вдвое больший допуск отклонения, чем датчики класса А. См. рисунок 11b.

Рисунок 11b - Идеальная характеристика, установленная стандартами, и допустимые отклонения от нее для датчиков класса A и класса B

Следует также отметить, что допустимая погрешность увеличивается по мере того, как температура отдаляется от точки плавления льда, где сопротивление равно R0. См. рисунок 11c. Типовые данные изготовителя для конкретного первичного преобразователя указываются в его листе технических данных. См. рисунок 11d. Существуют другие классы, как показано на рисунке 11a, но классы A и B наиболее часто используются в промышленности.

Рисунок 11c - Взаимозаменяемость элементов проволочных ТС по классам в зависимости от температуры

Рисунок 11d - Данные взаимозаменяемости конкретных изделий

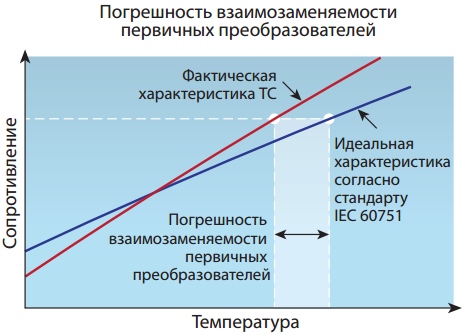

11.2 Погрешность взаимозаменяемости первичных преобразователей

Погрешность взаимозаменяемости первичного преобразователя определяется как разница между фактической характеристикой ТС и идеальной характеристикой ТС.

См. рисунок 11b и рисунок 11.2a. В стандарте IEC для определения аппроксимации идеальной кривой используется только сопротивление при температуре плавления льда, R0, и значение коэффициента альфа первичного преобразователя. Однако из-за отклонений точности при изготовлении и степени чистоты платины каждый отдельный первичный преобразователь будет иметь свою собственную уникальную характеристику, которая будет слегка отличаться от идеальной характеристики. Стандарт IEC 60751 устанавливает минимальное отклонение характеристики от идеальной, допустимое для соответствия стандарту для каждого класса первичных преобразователей в диапазоне температур.

Рисунок 11.2a - Погрешность взаимозаменяемости первичных преобразователей

Стандарт IEC определяет выходной сигнал датчика Pt100 с помощью уравнения 4-ого порядка, которое было разработано Хью Лонгборном Календаром и М.С. Ван Дюзеном и в настоящее время известно как уравнение Календар -Ван-Дюзена (CVD). См. рисунок 12a. Уравнение CVD можно использовать для определения этой уникальной характеристики ТС, найдя постоянные CVD с помощью калибровки или процедуры построения характеристики. При проведении этой процедуры сопротивление ТС измеряется в нескольких ваннах с разной температурой, которая точно контролируется. Полученные данные апроксимируются кривой четвертого порядка, по которой определяются четыре постоянные Календар-Ван-Дюзе.

Уравнение Календар-Ван-Дюзена предлагает альтернативу той методике калибровки, которая предложена стандартом IEC 60751. Оно используется для согласования измерительного преобразователя и первичного преобразователя с целью получения характеристики, которая близко аппроксимирует зависимость сопротивления ТС от температуры. Эту кривую можно построить для любого ТС, подставив конкретные значения четырех постоянных ТС в уравнение Календар-Ван-Дюзена, которое запрограммировано во многих интеллектуальных измерительных преобразователях. См. рисунок 12a. Таким образом, измерительный преобразователь использует фактическую характеристику ТС, а не идеальную характеристику для преобразования сигнала сопротивления первичного преобразователя в значение температуры, чем обеспечивает превосходную точность системы.

Хотя это согласование как правило не требуется для всех измерений параметров технологического процесса, очевидно, оно необходимо для тех измерений, которые требуют наибольшей возможной точности.

Рисунок 12a - Уравнение Календар-Ван-Дюзена

СОВЕТ: Сборку измерительного преобразователя - первичного преобразователя температуры можно наглядно представить как «хороший - лучший - наилучший», где измерительный пре образователь, используемый с первичным преобразователем класса B - это «хороший» узел; измерительный преобразователь, используемый с первичным преобразователем класса A - это «лучший», а измерительный преобразователь, используемый с первичным преобразователем, в котором применяется метод постоянныx - это «наилучший» узел. Есть совсем небольшое преимущество в том, чтобы переплатить за первичный преобразователь класса A при использовании метода CVD. Первичные преобразователи класса B обеспечат примерно такую же точность. См. рисунок 12b.

Рисунок 12b - Хороший - Лучший - Наилучший: Сравнение калибровки систем, использующих первичные преобразователи класса B, первичные преобразователи класса A и метод CVD

Стабильность связана с величиной дрейфа показаний первичного преобразователя и представляет собой взаимосвязь изначальной характеристики сопротивления первичного преобразователя с его характеристикой после некоторого периода эксплуатации. Скорости дрейфа показаний, указываемые изготовителем для конкретного первичного преобразователя, необходимо рассматривать как применимые в контролируемых внешних условиях, «подобных лабораторным». Фактический дрейф в промышленной системе может сильно отличаться от указанного.

Различные факторы влияют на стабильность платиновых первичных преобразователей в промышленных системах, и определенно она не будет настолько хорошей, как дрейф показаний, указанный при 0,0°C (32,0°F) в контролируемой среде. Термические и механические напряжения вызывают физические изменения в кристаллической структуре платины, приводя к отклонению от штатной кривой зависимости сопротивления от температуры. Химические реакции, в которых участвует платина и примеси, а также перенос внутренних материалов, также могут оказывать влияние на выходной сигнал первичного преобразователя. Еще одним фактором влияния является шунтирующий эффект из-за снижения сопротивления изоляции. Эксплуатация при повышенных температурах увеличивает скорость химических реакций, чем вызывает увеличение дрейфа показаний.

Дрейф, вызванный этими условиями, обычно не является катастрофическим и его можно считать очень маленьким при эксплуатации при температурах ниже 300 °C (572 °F). (Обычно изменение в точке R0

Рисунок 13a - Смещение R0 со временем в зависимости от температуры

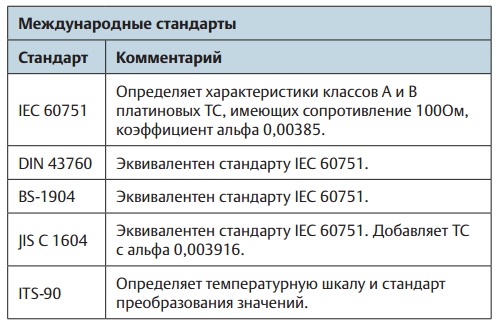

Взаимосвязь между сопротивлением и температурой первичных преобразователей ТС регламентируется несколькими международным стандартами. Ранее, особенно до 1990 г., существовало много разных «стандартов» на промышленные ТС. Во многих использовались свои собственные коэффициенты ввиду уникального легирования платины. На сегодняшний день существуют только два широко применяемых стандарта: ASTM 1137 (американский) и IEC 60751 (международный). Стандарт Международной электротехнической комиссии IEC 60751 описывает идеальную измеряемую зависимость сопротивления платиновых ТС от температуры. См. рисунок 14a. Стандарты многих стран имеют в своей основе этот стандарт IEC. Вышедший в 2008 г., стандарт IEC60751-2008 включает в себя новые классы точности, устанавливает цвета проводов ТС, как указано выше, и расширяет диапазон значений альфа (a), используемых в уравнении Календар-Ван-Дюзена.

Стандарт IEC 60751 эквивалентен стандартам DIN 43760 и BS-1904 и заменяет их.

IEC 60751 также эквивалентен японскому стандарту JIS C 1604 и российскому ГОСТ 6651-2009.

Стандарт Американского общества по испытаниям материалов (ASTM) E1137. Этот стандарт распространяется на платиновые ТС со средним температурным коэффициентом сопротивления 0,00385 %/ °C в диапазоне температур от 0 до 100 °C и номинальным сопротивлением при температуре 0°C равным 100 Ом или другому указанному значению. Этот стандарт охватывает платиновые ТС, пригодные для использования во всем или в части диапазона температур от -200 до 650 °C.

JJG 229 - это китайский стандарт, известный также как «Нормативные требования к промышленным платиновым и медным резистивным термометрам». Он аналогичен стандарту IEC 60751.

Рисунок 14a - Сравнение требований международных стандартов

www.eti.su

(Назад)

(Назад) (Cкачать работу)

(Cкачать работу)

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

Сибирский Государственный Аэрокосмический Университет

Факультет информатики и систем управления

Кафедра ИУС

Рефераткурса «Технические средства АСОИУ»

«Температурные датчики» Выполнил:

ст-т. гр. ИУ-92 Чугайнов Н.Г.

Проверил:

ст. препод. Бочаров А.Н. Красноярск 2003

ПЛАНВведение…………………………………………………….….3

Температурные датчики, их виды…………………………….4

Термопреобразователи сопротивления………………………….4

Термоэлектрические преобразователи…………………………..6

Пирометры ..………………………………………………………8

Кварцевые термопреобразователи….…………………………..10

Шумовые датчики………………………………………………..10

ЯКР – датчики…………………………………………………….10

Дилатометрические преобразователи…………………………..11

Акустические датчики……………………………………………11

Список литературы……………………………………………13

Введение.

Автоматизация различных технологических процессов, эффективное управление различными агрегатами, машинами, механизмами требуют многочисленных измерений разнообразных физических величин. В настоящее время существует приблизительно следующее распределение доли измерений различных физических величин в промышленности: температура – 50%, расход (массовый и объемный) – 15%, давление – 10%, уровень – 5%, количество (масса, объем) – 5%, время – 4%, электрические и магнитные величины – менее 4%. Из этого распределения наглядно видно, что в современном промышленном производстве наиболее распространенными являются измерения температуры (так, на атомной электростанции среднего размера имеется около 1500 точек, в которых производится такое измерение, а на крупном предприятии химической промышленности подобных точек присутствует свыше 20 тыс.). Широкий диапазон измеряемых температур, разнообразие условий использования средств измерений и требований к ним определяют, с одной стороны, многообразие применяемых средств измерения температуры, а с другой стороны, необходимость разработки новых типов первичных преобразователей и датчиков, удовлетворяющих возрастающим требованиям к точности, быстродействию, помехоустойчивости. Впрочем, число видов температурных датчиков, существующих в наши дни, также достаточно велико; обо всех этих разновидностях и пойдет речь в данном реферате.

Температурные датчики, их виды.

В основе работы любых температурных датчиков, использующихся в системах автоматического управления, лежит принцип преобразования измеряемой температуры в электрическую величину. Это обусловлено следующими достоинствами электрических измерений: электрические величины удобно передавать на расстояние, причем передача осуществляется с высокой скоростью; электрические величины универсальны в том смысле, что любые другие величины могут быть преобразованы в электрические и наоборот; они точно преобразуются в цифровой код и позволяют достигнуть высокой точности, чувствительности и быстродействия средств измерений.

Термопреобразователи сопротивления.

Принцип действия термопреобразователей сопротивления (термо- резисторов) основан на изменении электрического сопротивления проводников и полупроводников в зависимости от температуры. Материал, из которого изготавливается такой датчик, должен обладать высоким температурным коэффициентом сопротивления, по возможности линейной зависимостью сопротивления от температуры, хорошей воспроизводимостью свойств и инертностью к воздействиям окружающей среды. В наибольшей степени всем указанным свойствам удовлетворяет платина; в чуть меньшей – медь.

Платиновые терморезисторы предназначены для измерения температур в пределах от –260 до 1100 0С. В диапазоне температур от 0 до 650 0С их используют в качестве образцовых и эталонных средств измерений, причем нестабильность градуировочной характеристики таких преобразователей не превышает 0,001 0С.

Зависимость сопротивления платиновых терморезисторов от температуры определяется следующими формулами:

Rt = R0(1 + At + Bt2) при 0

Rt = R0[1 + At + Bt2 + Ct3(t – 100)] при –200

где Rt – сопротивление терморезистора при температуре t, 0C; R0 – сопротивление при 0 0C; A = 3,96847*10 –3 (0C) –1; B = -5,847*10 -7(0C) –2; С = -4.22*10 -12(0C) –4.

Платиновые терморезисторы обладают высокой стабильностью и воспроизводимостью харакетристик. Их недостатками являются высокая стоимость и нелинейность функции преобразования. Поэтому они используются для точных измерений температур в соответствующем диапазоне.

Широкое распространение на практике получили более дешевые медные терморезисторы, имеющие линейную зависимость сопротивления от температуры:

Rt = R0(1 + αt) при -50

referat.co

Платиновые термопреобразователи сопротивления (ТСП) могут иметь следующие сопротивления при 0 °С: 1, 5, 10, 50, 100 и 500 Ом, и поэтому имеют следующее обозначение номинальных статических характеристик 1П, 5П, 10П, 50П, 100П и 500П. ТСП используются для измерения температуры в интервале (-260... 1100) °С и являются наиболее распространенным типом термопреобразователей сопротивления. При выборе ТСП следует использовать общий принцип — низкоомные ТС необходимо применять для измерения высоких температур, а высокоомные — для измерения низких температур.

Кроме того, при использовании высокоомных ТСП влияние изменения сопротивления внешней линии сказывается меньше, чем при использовании низкоомных. Недостатком платиновых ТС является нелинейность статической характеристики, особенно в области высоких и отрицательных температур, возможность загрязнения платины при высоких температурах, подверженность воздействию восстановительных и агрессивных газов. В интервале температур (0...600) °С зависимость сопротивления от температуры описывается нелинейным выражением

Rt = R0(1 + At + Bt2)