|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Рубка, резка металла — основные методы и инструменты. Резка и рубка металла реферат

Слесарная рубка, резка и правка

Слесарная рубка, резка и правка

Слесарная рубка, резка и правка Категория:

Рубка металла

Слесарная рубка, резка и правка

Слесарная рубка, резка и правка Слесарная рубка производится зубилами и крейцмейселями с помощью молотка. Указанными инструментами можно разрубать на части листы, полосы, проволоку, срубать заклепки, прорубать канавки и фигурные углубления и пр. Операция обычно производится с закреплением заготовки в тисках или установкой ее на плите.

Оборудование и инструменты для рубки. Слесарные тиски делятся на стуловые (или верстачные) и параллельные. На рис. 1 приведены стуловые тиски. Неподвижная губка прочно крепится к верстаку. Подвижная губка внизу осью 5шарнирно соединена с неподвижной. Для закрепления заготовки в тисках используются винт с рычагом и трубчатая гайка. Плоская пружина при вывинчивании винта отводит губку вправо. Наиболее распространенные тиски имеют ширину губок 100—150 мм.

На рис. 2 приведены параллельные тиски, которые применяются значительно чаще стуловых; рабочие поверхности их губок при любом растворе остаются параллельными друг другу. Подвижная губка отлита заодно с пустотелой направляющей, а неподвижная губка — с основанием. Губки тисков снабжены стальными закаленными пластинками. Винт соединен с гайкой. При вращении винта губка будет перемещаться.

В промышленности применяются также тиски, в которых перемещение подвижной губки и закрепление заготовок производится сжатым воздухом.

Слесарное зубило и крейцмейсель изготовляют из стали марок У7 или У8 длиной от 100 до 200 мм. Режущие части зубила и крейцмейселя подвергают закалке и низкому отпуску, головки — закалке и среднему отпуску. При заточке угол заострения выполняется равным 35—75° в зависимости от твердости обрабатываемого материала. Режущая кромка крейцмейселя уже, чем у зубила, и крейцмейсель обычно применяется для прорубания канавок и углублений. Молотки для рубки берутся весом 0,4—0,8 к?. К ручной рубке надо прибегать лишь в крайнем случае, ее следует заменять обработкой на станках — строгальных, фрезерных и др.

Рис. 1. Стуловые тиски

Рис. 2. Параллельные тиски

Резка. Для разрезания листов вручную применяют ручные и стуловые ножницы. Этими ножницами можно резать листы толщиной до 2 мм. Более толстые листы разрезают рычажными ножницами или ножницами с механическим приводом.

Для разрезания всевозможных прутков, труб, полосового материала и т. п. применяют ручные или приводные ножовки.

Слесарная (ручная) ножовка состоит из станка с ручкой и ножовочного полотна. ГОСТ рекомендует следующие марки стали для изготовления полотна ручных ножовок У8, У8А, У9, У9А, У10, У10А, а также 9ХС. Для крепления в станке полотно имеет у концов два отверстия, куда вставляют штифты. Натяжение полотна осуществляется с помощью барашка.

По ГОСТ различные полотна имеют толщину от 0,6 до 0,8 мм, ширину от 12 до 15 мм, длину от 250 до 350 мм, расстояние между смежными зубьями (шаг зуба) от 0,8 до 1,6 мм. Полотно с крупным зубом применяется для резки мягких металлов, с мелким — для твердых.

Ручная ножовка используется (при необходимости) для разрезания заготовок малого сечения. Более крупные заготовки разрезают на приводных ножовочных станках, а также резцами на специальных отрезных, фрезерных и других станках, методами газовой или электродуговой резки.

Рис. 3. Слесарная ножовка (а) и ножовочное полотно (б)

Слесарная правка применяется для восстановления формы изогнутых заготовок и деталей. Тонкие (до 0,2 мм) листы правят на плите проглаживанием деревянными или металлическими брусками; листы толщиной до 1 мм правят деревянными молотками, а более толстые листы, полосы и прутки — стальными молотками на плите или наковальне. Погнутые валы выправляют с помощью прессов. Прутковый материал, предназначенный для обработки на станках, правят на специальных правйльно-калибровочных станках.

Рис. 4. Напильник

Читать далее:

Опиливание металлов

Статьи по теме:

pereosnastka.ru

Резка и рубка металла

Резка металла

Компания «Деталь Импорт» осуществляет резку и рубку листа, стали, трубы, арматуры, алюминия, резку рулонов, резку листового металла, профиля, ленты, нержавейки, круга, оцинковки, углов, штрипсов, балки, швеллера, катанки, полосы.Резка металла – это отделение частей (заготовок) от сортового, листового или литого металла. Различают механическую (при помощи ножниц, пилы, резцов), ударную (рубка) и термическую резку.

Компания «Деталь Импорт» осуществляет резку и рубку листа, стали, трубы, арматуры, алюминия, резку рулонов, резку листового металла, профиля, ленты, нержавейки, круга, оцинковки, углов, штрипсов, балки, швеллера, катанки, полосы.Резка металла – это отделение частей (заготовок) от сортового, листового или литого металла. Различают механическую (при помощи ножниц, пилы, резцов), ударную (рубка) и термическую резку.

Самые популярные виды резки : гильотина, ленточно-пильный станок, газокислородная, плазменная, лазерная и гидроабразивная резка.

Гильотина — это использование механических средств – специальных ножниц и ножей по металлу. Гильотина позволяет получить идеально ровный край, без зазубрин, заусенцев и лишних кромок.

Ленточно-пильная резка — При резке на ЛПС обеспечивается точное соответствие заданным параметрам, а место распила практически не нуждается в дополнительной обработке.

Газокислородная резка — Кислород режет подогретый металл и одновременно удаляет образующиеся оксиды, а за счет выделяющийся теплоты горения подогреваются соседние слои металла. Перед этим обязателен предварительный подогрев места резки до температуры воспламенения, который производится подогревательным пламенем резака без подвода режущего кислорода.

Плазменная резка — Резка металла производится за счет интенсивного расплавления металла вдоль линии реза теплом сжатой электрической дуги и последующего удаления жидкого металла высокоскоростным плазменным потоком. По своей сути плазма – это полностью или частично ионизированный газ, обладающий температурой 15 000 – 20 000°С.

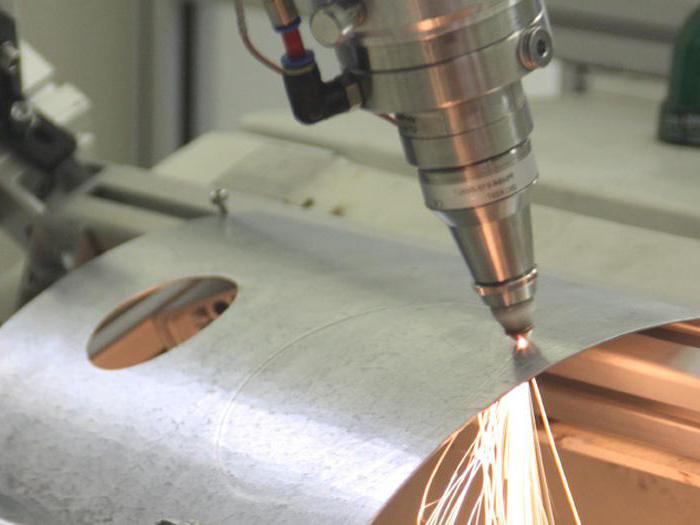

Лазерная резка — Лазерный луч позволяет разрезать металлы толщиной до 15-20 мм, хотя наибольший эффект достигается при толщине 6 мм. Полученные края металлоизделий ровные, без заусенцев, однако на срезе может быть виден след от воздействия высоких температур.

Гидроабразивная резка – это самая инновационная и прогрессивная технология резки металла. Сила струи воды, выходящей из сопла под огромным давлением способна резать до 300 мм стали. Сердце системы водоструйной резки – насос сверхвысокого давления. При резке мягких материалов используется чистая струя воды, а за счет перемешивания в качестве абразива гранатового песка можно производить резку материалов любой твердости.

Рубка металла

Рубка металла – обработка металлических заготовок и листов, при котором сдвиговое механическое напряжение на материал, возникающее при воздействии того или иного инструмента, превышает предел текучести разрубаемого материала. Части металла смещаются (сдвигаются) по отношению друг к другу в области воздействия. На производствах применяется механическая рубка с помощью следующих устройств:

Рубка металла – обработка металлических заготовок и листов, при котором сдвиговое механическое напряжение на материал, возникающее при воздействии того или иного инструмента, превышает предел текучести разрубаемого материала. Части металла смещаются (сдвигаются) по отношению друг к другу в области воздействия. На производствах применяется механическая рубка с помощью следующих устройств:

- штамповочных прессов;

- пресс-ножниц;

- гильотин.

Штамповочные прессы позволяют рубать заготовки из меди, латуни, легированных и низкоуглеродистых сталей. Комбинированные и сортовые пресс-ножницы используют для работы с кругом, квадратом, двутавром, полосами и другими видами сортового проката. Привод режущих поверхностей осуществляется через клиноременную передачу.

Самым распространенным оборудованием для рубки металла остаются гильотины. Такой способ обработки обеспечивает высокую точность, исключает сколы и заусенцы в местах рубки материала.

Для заказа резки или рубки металла, свяжитесь с нашими менеджерами по телефону или через форму обратной связи.

По всем вопросам обращайтесь по телефонам: +7(4932) 226-336; +7-902-242-40-21

detaliizkitaya.ru

Рубка, резка металла - основные методы и инструменты

Современный уровень развития технологий уже достаточно давно превратил фантастику в настоящую реальность. То, что раньше можно было прочитать в книгах, сейчас используется практически повсеместно. Это касается достаточно большого количества производственных процессов, в том числе такого, как рубка, резка металла.

Особенности процесса

Резка металла представляет собой отделение некоторых элементов от листового, сортового или литого металла. На данный момент можно выделить такие виды резки, как:

- механическая – посредством пилы, ножниц или резцов;

- ударная – при помощи рубки;

- термическая резка, осуществляемая посредством нагрева;

- ручная, производимая в быту, как правило, не представляющая каких-либо сложностей.

Резка металла может быть разной также по форме и характеру. Здесь можно отметить разделительную резку, то есть разделение материала на несколько частей. Есть резка поверхностная, например, это может быть вырезка отверстий в детали. Стоит отметить, что ручная резка осуществляется такими инструментами, как болгарка или специальные шлицевые ножницы. Данный метод не заслуживает особого внимания, так как считается малоэффективным, потому используется только в том случае, если необходимо провести работы в небольшом объеме. Лучше остановиться на иных популярных видах резки, таких как гильотинная рубка, плазменная, гидравлическая, лазерная и так далее. Ручная резка никак не сравнится ни с одним из данных методов. Как правило, каждый из методов обладает своими недостатками и преимуществами. Некоторые методы ограничены по толщине металла, есть такие которые обеспечивают какой-то определенный уровень качества получаемой в результате поверхности.

Гильотина

В настоящее время такое приспособление, как гильотина используется для качественно резки металла. В основе подобного метода лежит применение разных механических ножей или ножниц для металла. Суть такого процесса, как рубка, прежде всего, заключается в том, что начинается процесс с того, что мастер помещает лист металла на рабочую поверхность станка и закрепляет его посредством применения прижимной балки. После этого устанавливается нож и производится непосредственно сама рубка. Использование такого метода, как гильотина, в результате дает идеально ровный край, который не имеет зазубрин, заусениц и каких-то иных лишних кромок. Еще одним преимуществом применения при резке металла такого устройства, как гильотина, является полное отсутствие кривизны. Это основано на том, что процесс отрезания осуществляется лезвием строго по всей ширине материала.

В настоящее время существует четыре основных вида такого устройства, как гильотина – ручная, пневматическая, гидравлическая и электромеханическая. Их объединяет похожий принцип действия, но есть некоторые отличия. Станки могут быть предназначены для осуществления такого процесса, как рубка по ширине и по длине.

Практически во всех вариантах используется электроника, которая обеспечивает высокие показатели точности.Стоит обратить внимание, что рубка металла таким устройством, как гильотина идеально подходит для таких процессов, которые связаны с заготовкой. Есть некоторые моменты, которые при осуществлении данного метода важно знать и соблюдать. Существует некоторое ограничение по толщине металла, по его типу, например, гидравлическая гильотина может произвести обработку металла, осуществить такой процесс, как рубка материала, толщина которого не превышает 6 мм. Точность полос зависит от квалификации оператора, а также гильотина не позволяет осуществить фигурную резку.

Основные виды разрезания металла

Большой популярностью в настоящее время пользуется ленточно-пильная резка, которая популярна по причине относительно невысокой себестоимости процесса, простотой в процессе обслуживания, а также присутствует приемлемая производительность. В качестве режущего приспособления применяется ленточная пила, которая натянута на шкивах.

Газокислородная резка пользуется популярностью по причине высоких показателей производительности. Суть процесса основана на горении металла. Как только материал нагревается до необходимой температуры, осуществляется резка потоком кислорода. Для подобного метода подходят далеко не все виды металла, в частности алюминий, так как при нагревании материал становится мягким, не предназначенным для резки.Используется также метод плазменной резки, который осуществляется при помощи нагревания того места, где планируется произвести резку. На данный момент плазменная резка металла считается самым распространенным методом, так как не требует создания особых условий, вполне достаточно наличия воздуха и электрической энергии.

Одним из передовых методов является лазерная резка металла. Посредством применения при резке лазерного луча есть возможность разрезать металл, толщина которого составляет примерно 20 мм., но самый оптимальный вариант достигается при работе с материалом, толщина которого равна 6 мм.

Особого внимания заслуживает гидроабразивная резка, которая представляет собой прогрессивную и инновационную технологию. Данный способ в состоянии поразить, так как резка материала производится посредством струи воды, причем таким образом можно разрезать сталь, толщина которой составляет 300 мм! Подобная технология имеет одно большое преимущество – струя воды, как правило, тонкая как волос, она создает значительно меньшие потери материала при сравнении с некоторыми традиционными процессами.

Заключение

Подводя итоги можно отметить, что вышеперечисленные методы используются на практике практически всегда и везде. Но данная отрасль постоянно развивается, разрабатываются все более новые методы. В настоящее время проводятся эксперименты с резкой металла посредством электромагнитного импульса, ультразвука и так далее. Есть вероятность того, что через какое-то время будет разработан такой метод, который будет обладать высокими показателями производительности и доступной стоимостью самого процесса.

Похожие статьиgoodsvarka.ru

Слесарная рубка металла :: SYL.ru

Одним из важных этапов при производстве заготовок и обработке стального проката является рубка металла. Сплав – это материал, который обладает высокой твердостью, поэтому для того, чтобы его разрезать, необходимо специальное оборудование.

Суть раскройки металла

Технология рубки заключается в отсечении лишних частей металла с помощью специальных инструментов. Применяется в случаях, когда обработка не требует высокой точности. Чаще всего рубка листового металла необходима для отделения окалины, неточностей, что возникли при производстве. Также технология используется для удаления заусенцев, деления на части исходного материала. Рубка – это слесарная операция, которая производится как вручную, так и на специальных приспособлениях. В первом случае используются зубила, молотки, крейцмейсель. Следует отметить, что слесарная рубка металла – довольно тяжелый процесс, поэтому его автоматизация значительно упрощает раскрой.

Какие инструменты применяются для ручной рубки

Раскрой металла производится с помощью зубил. Изготавливаются они из инструментальной стали (У7, У8). Кромка такого инструмента являет собой клинок большой твердости (не меньше 53 HRC). В зависимости от того, какая твердость обрабатываемого металла, зубило может быть заострено под углом 60° (для стали), 70° (бронзы, чугуна), 35-45° (для цветных металлов). Менее острый угол при обработке твердых материалов необходим для того, чтобы конец зубила сохранял свою стойкость и не ломался. Головка инструмента, как правило, имеет меньшую твердость (чтобы не разрушилась при ударе молотка). Она постепенно изнашивается, деформируется, поэтому нуждается в оправке. Ни в коем случае не разрешается работать с поврежденными зубилами, поскольку молоток может соскользнуть и привести к травматизации работника.

Крейцмейсель, молотки

Инструменты для рубки металла включают и такое приспособление, как крейцмейсель. Это так называемое канавочное зубило. Предназначено для проделывания специальных канавок, пазов, других отверстий. Его рабочая поверхность имеет более узкую ширину лезвия. Фигурные канавки проделывают подобным приспособлением – канавочником. В качестве ударного инструмента используются молотки. Они бывают как с круглым боком, так и с квадратным, вес составляет 400-800 грамм. Именно молотком наносятся удары по зубилу (крейцмейселю). Для того чтобы его рабочая поверхность была надежно зафиксирована и не соскальзывала с рукоятки, часто применяют специальные металлические или деревянные клинья, которые в нее и вбивают. Различают такие способы нанесения ударов: кистевой, локтевой, плечевой. Кистевой удар применяется для отделения тонкой стружки, снятия мелких неровностей. Прорубание пазов, канавок требует локтевого удара. Полный замах (плечевой удар) имеет максимальную силу. Он необходим при обработке толстого металла.

Варианты рубки материала

В зависимости от места расположения инструмента и детали, выделяют вертикальную и горизонтальную рубку. Первая выполняется на плите, наковальне. Деталь укладывается на рабочую поверхность горизонтально, а инструмент держится вертикально. После нанесения удара лезвие переносится так, чтобы его часть (примерно половина) была в новообразовавшейся лунке. Это необходимо для того, чтобы рубка металла была непрерывной. Если толщина листа более 2 мм, необходимо наносить разметки с обеих сторон. Сначала деталь обрабатывают с одной стороны, затем переворачивают. При небольшой толщине материала рекомендуется подкладывать под заготовку лист мягкой стали. Это не даст зубилу затупиться об наковальню. Горизонтальная рубка (гибка) металла происходит в тисках. При этом рабочий инструмент монтируется под очень маленьким углом к обрабатываемой поверхности (практически горизонтально).

Рубка в промышленных масштабах

На предприятиях осуществляется раскрой металла следующими способами: резка с помощью ленточной пилы, лазерная, газовая, абразивная резка (смесью воды и абразивного материала). Лазерная рубка металла базируется на использовании тепла лазера, за счет которого прогревается до температуры плавления линия отреза. В то же время, основной материал не нагревается и сохраняет свои свойства. Данный вид обработки является высокоэффективным, заготовка после проведения раскроя не требует какой-либо дополнительной обработки. Однако такой метод отличается большой стоимостью оборудования. Также существуют и требования к толщине материала – она не должна превышать 20 мм. Гидроабразивная резка позволяет исключить сильное термическое воздействие на материал, кромки не оплавляются, а точность и качество реза имеют высокие показатели. Газовая обработка базируется на направлении на деталь струи кислорода, которая и прожигает металл. Разновидность данного способа – флюсокислородная технология. Широко применяется способ раскроя металла и с помощью гильотины.

Рубка металла гильотиной

Очень популярным способом раскроя сплавов является применение гильотины. Они бывают ручные, электромеханические, гидравлические, пневматические. При выборе гильотины учитывают серийность производства, толщину металла, который необходимо разрезать. Для тонких листов (около 1 мм) хорошо подходит ручное оборудование. Гидравлический привод имеет большую мощность, все операции производятся на большой скорости. Такие станки не имеют большой вибрации, их обслуживание не сложное, а точность раскроя высокая. С помощью электромеханического привода выполняется рубка металла толщиной до 8 мм. Данные аппараты мощные, безопасные, имеют много дополнительных возможностей.

Как происходит раскрой металла на гильотине

Станок оснащен двумя ножами, один из которых неподвижный, а второй может совершать круговые движения. Металл подается рольгангом в место резки. Нож опускается в отмеченное место, и заготовка рубится на необходимые элементы. Управление ножом совершается через специальную кнопку. Режущий инструмент создает большое давление, поэтому заусенцы отсутствуют, края остаются ровными. Такая рубка металла имеет много преимуществ. Во-первых, стоимость процесса невысокая, остатков и отходов практически нет. Во-вторых, качество изделий, которое получается, достаточно высокое. Их можно сразу подвергать дальнейшей технологической обработке – покраске, сверлению и т. п. Однако сложные конфигурации деталей на таком оборудовании изготовить нельзя. Все современные модели гильотин оснащаются большим количеством электроники. Это позволяет совершать раскрой металлических заготовок практически в полностью автоматическом режиме.

www.syl.ru

Определение разметки, резки, рубки, опиливания и правки металла — реферат

СОДЕРЖАНИЕ

1. | Определение разметки, резки, рубки, опиливания и правки металла …………………………………………. | 2 |

2. | Инструменты при разметке, резке, рубке, опиливании и правке металла ………………………………………. | 4 |

3. | Техника выполнения разметки, резки, рубки, опиливания и правки металла …………………………. | 12 |

4. | Правила безопасной работы …………………………… | 16 |

Библиографический список ………………………….... | 19 |

- ОПРЕДЕЛЕНИЕ РАЗМЕТКИ, РЕЗКИ, РУБКИ, ОПИЛИВАНИЯ И ПРАВКИ МЕТАЛЛА

Разметка – операция нанесения на заготовку линий (рисок), определяющих согласно чертежу контуры детали и места, подлежащие обработке.

Разметка бывает плоскостная и пространственная. Плоскостную разметку применяют в том случае, когда контуры детали лежат в одной плоскости; при пространственной разметке линии наносят в нескольких плоскостях или на нескольких поверхностях.

Разметочные линии могут быть контурными, контрольными или вспомогательными.

Контурные риски определяют контур будущей детали и показывают границы обработки.

Контрольные риски проводят параллельно контурным «в тело» детали. Они служат для проверки правильности обработки.

Вспомогательными рисками намечают оси симметрии, центры радиусов закруглений и т. д.

Разметка заготовок создает условия для удаления с заготовок припуска металла до заданных границ, получения детали определенной формы, требуемых размеров и для максимальной экономии материалов.

Применяют разметку преимущественно в индивидуальном и мелкосерийном производстве. В крупносерийном и массовом производстве обычно нет необходимости в разметке благодаря использованию специальных приспособлений – кондукторов, упоров, ограничителей, шаблонов и т. д.

Разметку подразделяют на линейную (одномерную), плоскостную (двумерную) и пространственную, или объемную (трехмерную).

Линейная разметка применяется при раскрое фасонного проката, подготовке заготовок для изделий из проволоки, прутка, полосовой стали и т.д., то есть тогда, когда границы, например разрезания или изгиба, указывают только одним размером – длиной.

Плоскостная разметка используется обычно при обработке деталей, изготавливаемых из листового металла. В этом случае риски наносят только на одной плоскости. К плоскостной разметке относят и разметку отдельных плоскостей деталей сложной формы, если при этом не учитывается взаимное расположение размечаемых плоскостей.

Пространственная разметка наиболее сложная из всех видов разметки. Ее особенность заключается в том, что размечаются не только отдельные поверхности заготовки, расположенные в различных плоскостях и под различными углами друг к другу, но и производится взаимная увязка расположения этих поверхностей между собой.

Резка металла – это операция по разделению металлических заготовок на части. В зависимости от формы и размеров заготовок резку проводят ручной ножовкой, ручными или рычажными ножницами.

Рубкой называется операция, при которой с помощью зубила и слесарного молотка с заготовки удаляют слои металла или разрубают заготовку.

Физической основой рубки является действие клина, форму которого имеет рабочая (режущая) часть зубила. Рубка применяется в тех случаях, когда станочная обработка заготовок трудно выполнима или нерациональна.

С помощью рубки производится удаление (срубание) с заготовки неровностей металла, снятие твердой корки, окалины, острых кромок детали, вырубание пазов и канавок, разрубание листового металла на части.

Опиливанием называется слесарная операция, при которой снимают слои материала с поверхности заготовки с помощью напильника.

Опиливанием придают детали требуемую форму и размеры, пригоняют детали друг к другу при сборке и выполняют другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами, и т. д.

Припуски на опиливание оставляют небольшие – от 0,5 до 0,025 мм. Погрешность при обработке может быть от 0,2 до 0,05 мм и в отдельных случаях – до 0,005 мм.

Правкой называется операция по устранению дефектов заготовок и деталей в виде вогнутости, выпуклости, волнистости, коробления, искривления и т. д. Ее сущность заключается в сжатии выпуклого слоя металла и расширении вогнутого.

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор того или иного способа правки зависит от величины прогиба, размеров и материала заготовки (детали).

Правка может быть ручной (на стальной или чугунной правильной плите) или машинной (на правильных вальцах или прессах).

- ИНСТРУМЕНТЫ ПРИ РАЗМЕТКЕ, РЕЗКЕ, РУБКЕ, ОПИЛИВАНИИ И ПРАВКЕ МЕТАЛЛА

При выполнении разметки применяется разнообразный контрольно-измерительный и разметочный инструмент.

К специальному разметочному инструменту относят чертилки, кернеры, разметочные циркули, рейсмусы. Кроме этих инструментов, при разметке используют молотки, разметочные плиты и различные вспомогательные приспособления: подкладки, домкраты и т. д.

Чертилки служат для нанесения линий (рисок) на размечаемую поверхность заготовки. В практике широко используются чертилки трех видов: круглая, с отогнутым концом и со вставной иглой. Изготавливают чертилки обычно из инструментальной стали У10 или У12.

Кернеры применяются для нанесения углублений (кернов) на предварительно размеченных линиях. Это делается для того, чтобы линии были отчетливо видны и не стирались в процессе обработки деталей.

Изготавливают кернеры из инструментальной углеродистой стали. Рабочую (острие) и ударную части подвергают термообработке. Кернеры подразделяют на обыкновенные, специальные, механические (пружинные) и электрические.

Обыкновенный кернер – это стальной стержень длиной 100 - 160 мм и диаметром 8 - 12 мм. Его ударная часть (боек) имеет сферическую поверхность. Острие кернера затачивается на шлифовальном круге под углом 60°. При более точных разметках угол заострения кернера может быть 30 - 45°, а для разметки центров будущих отверстий – 75°.

К специальным кернерам относят кернер-циркуль и кернер-колокол (центроискатель). Кернер-циркуль удобен для накёрнивания дуг небольшого диаметра, а кернер-колокол – для разметки центровочных отверстий заготовок, подлежащих дальнейшей, например токарной, обработке.

Механический (пружинный) кернер применяется для точной разметки тонких и ответственных деталей. Его принцип действия основан на сжатии и мгновенном освобождении пружины.

Электрический кернер состоит из корпуса, пружин, ударника, катушки и собственно кернера. При нажатии на заготовку установленным на риске острием кернера электрическая цепь замыкается, и ток, проходя через катушку, создает магнитное поле; ударник втягивается в катушку и наносит удар по стержню кернера. Во время переноса кернера в другую точку пружина размыкает цепь, а другая пружина возвращает ударник в исходное положение.

Специальные, механические и электрические кернеры значительно облегчают труд и повышают его производительность.

Разметочные (слесарные) циркули используют для разметки окружностей и дуг, деления окружностей и отрезков на части и других геометрических построений при разметке заготовки. Их применяют также для переноса размеров с измерительной линейки на заготовку. По устройству они аналогичны чертежным циркулям-измерителям.

Разметочные циркули бывают в основном двух видов: простые и пружинные. Ножки пружинного циркуля сжимаются под действием пружины, а разжимаются с помощью винта и гайки. Ножки циркуля могут быть цельными или со вставными иглами.

Одним из основных инструментов для выполнения пространственной разметки является рейсмус. Он служит для нанесения параллельных вертикальных и горизонтальных рисок и для проверки установки деталей на разметочной плите.

Рейсмус представляет собой чертилку, закрепленную на стойке с помощью хомутика и винта. Хомутик передвигается на стойке и закрепляется в любом положении. Чертилка проходит через отверстие винта и может быть установлена с любым наклоном. Винт при этом закрепляется гайкой-барашком. Стойка рейсмуса укреплена на массивной подставке.

Плоскостную и особенно пространственную разметки заготовок производят на разметочных плитах.

Разметочная плита – это чугунная отливка, горизонтальная рабочая поверхность и боковые грани которой очень точно обработаны. На рабочей поверхности больших плит делают продольные и поперечные канавки глубиной 2 - 3 мм и шириной 1 - 2 мм, которые образуют квадраты со стороной 200 или 250 мм. Это облегчает установку на плите различных приспособлений.

В зависимости от формы и размеров материала заготовок или деталей разрезание при ручной обработке металла осуществляют с помощью ручного или механизированного инструмента – острогубцами, ручными и электрическими ножницами, ручными и пневматическими ножовками, труборезами.

Острогубцы (кусачки) используют, главным образом, для разрезания проволоки. Угол заострения режущих кромок острогубцев может быть различным в зависимости от твердости разрезаемого материала. У многих острогубцев он равен 55 - 60°.

Ручные ножницы применяют для разрезания листов – стальных толщиной 0,5 - 1,0 мм и из цветных металлов толщиной до 1,5 мм.

В зависимости от устройства режущих ножей ножницы делятся так: прямые – с прямыми режущими ножами, предназначенные в основном для разрезания металла по прямой линии или по окружности большого радиуса; кривые – с криволинейными ножами; пальцевые – с узкими режущими ножами для вырезания в листовом металле отверстий и поверхностей с малыми радиусами.

По расположению режущих ножей ножницы делятся на правые и левые. У правых ножниц скос режущей кромки нижнего ножа находится справа, у левых – слева.

Стуловые ножницы отличаются от обычных ручных большими размерами и применяются для разрезания листового металла толщиной до 2 мм.

Рычажные ножницы применяются для разрезания листовой стали толщиной до 4 мм (цветных металлов – до 6 мм). Верхний шарнирно закрепленный нож приводится в действие от рычага. Нижний нож закреплен неподвижно.

Для механизации тяжелого и трудоемкого процесса разрезания листового металла применяют электрические ножницы.

Электрические ножницы С – 424 состоят из электродвигателя, редуктора с эксцентриком и рукоятки. Возвратно-поступательное движение от эксцентрика передается верхнему ножу. Нижний нож закреплен на скобе.

Ручная ножовка применяется для разрезания сравнительно толстых листов металла и круглого или профильного проката. Ножовкой можно производить также прорезание шлицев, пазов, обрезку и вырезку заготовок по контуру и другие работы. Она состоит из рамки натяжного винта с барашковой гайкой, рукоятки ножовочного полотна, которое вставляется в прорези головок и крепится штифтами.

Ножовочные рамки изготовляют двух типов: цельные (для ножовочного полотна одной определенной длины) и раздвижные (можно закреплять ножовочные полотна разной длины).

Ножовочное полотно (режущая часть ножовки) представляет собой тонкую и узкую стальную пластину с зубьями на одном из ребер. Его изготовляют из инструментальной или быстрорежущей стали. Длина наиболее распространенных ножовочных полотен составляет 250 - 300 мм. Каждый зуб полотна имеет форму клина (резца). На нем, как и на резце, различают задний угол а, угол заострения р, передний угол у и угол резания б. При насечке зубьев учитывают то, что образующаяся стружка должна помещаться между зубьями до их выхода из пропила.

Для разрезания более твердых материалов угол заострения делают больше, для мягких – меньше. Чтобы ширина разреза, сделанного ножовкой, была немного больше толщины полотна, выполняет разводку зубьев «по зубу» или «по полотну». Это предотвращает заклинивание полотна и облегчает работу.

Более высокая производительность труда достигается при использовании пневматической ножовки.

Разрезание стальных труб сравнительно больших диаметров – операция трудоемкая, поэтому для ее выполнения применяют специальные труборезы.

Труборез состоит из скобы, двух неподвижных роликов, подвижного ролика (резца) и рукоятки. Труборез надевают на трубу, закрепленную в тисках или приспособлении, вращением рукоятки придвигают подвижный ролик до соприкосновения с поверхностью трубы. Затем, поворачивая за рукоятку весь труборез вокруг трубы и постепенно поджимая воротком подвижный ролик, разрезают трубу.

Основным рабочим (режущим) инструментом при рубке является зубило, а ударным – молоток.

yaneuch.ru

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|