Количество просмотров публикации Современные электротехнологии - 2825

Электротехнологии — это группа различных технологических процессов, объединенных тем, что все они используют для воздействия на заготовку электрический ток. Электротехнологии — одно из ведущих направлений современных технологий. Внедрение электротехнологических методов обеспечивает значительное повышение производительности труда практически во всех отраслях производства, способствует улучшению качества продукции, позволяет получать новые материалы и продукты с заданными свойствами, экономить материальные и трудовые ресурсы, снижать вредное воздействие производства на окружающую среду.

Возникновение электротехнологии неразрывно связано с первыми открытиями в области электричества. В 1802 году русский ученый академик

В.В. Петров построил уникальную батарею высокого напряжения из 2100 медно-цинковых элементов. Исследуя эту батарею, он открыл явление электрической дуги и обосновал возможность ее применения для плавки металлов, электроосвещения и восстановления металлов из окислов.

В 1807 году году англичанин X. Деви разработал электролитический способ получения щелочных металлов (калия, натрия, магния, кальция и др.) в чистом виде.

В 1838 году русский ученый академик Б.С. Якоби открыл явление гальванопластики — электрохимического осаждения металлов на поверхности металлических и неметаллических изделий. Это позволило с помощью электролиза получать точные копии поверхности предметов. Гальванопластика сразу же нашла применение в полиграфии и медальерном деле. Б.С. Якоби принадлежит также приоритет в разработке метода нанесения металлических покрытий на предметы — гальваностегия.

После создания в 70-80-х годах XIX века экономичных генераторов постоянного тока и разработки в 1889 году русским инженером-электротехником М.О. Доливо-Добровольским синхронных генераторов трехфазного тока начинают быстро развиваться такие энергоемкие электротехнологические процессы, как производство алюминия, осваиваются методы получения карборунда (абразивного материала, применяемого для шлифовки) и карбида кальция для химической промышленности. Электротехнологические методы начинают применяться для выплавки высококачественных сталей.

Как видим, большой вклад в развитие электротехнологии внесли русские и советские ученые. Среди них следует отметить В.П. Ижевского, создавшего ʼʼрусскую электрическую печьʼʼ для плавки цветных металлов,В.П. Вологдина — разработчика технологии индукционной плавки металлов и индукционной поверхностной закалки и др.

Электротехнологии постоянно развиваются, совершенствуются и широко внедряются во все отрасли производства, сельское хозяйство, быт, медицину. Рассмотрим примеры различных электротехнических процессов, широко применяемых в промышленности и быту.

Электронно-ионная, или аэрозольная, технология основана на воздействии электрических полей на заряженные частицы материалов, взвешенных в газообразной или жидкой среде. В электростатических установках электрическое поле электродов воздействует на макрочастицы обрабатываемого вещества, определенным образом упорядочивая их движение.

В бытовых устройствах на этой технологии основано действие разнообразных фильтров, очищающих воздух от табачного дыма или пыли. Заряженные частицы пыли оседают в фильтрах на специальных пластинах, которые периодически очищаются или промываются. На многих производствах электростатические установки используются для окрашивания сложных деталей, к примеру кузовов автомобилей. В этом случае заряжают капельки краски, и они притягиваются к металлическому корпусу, на который подается соответствующий электрический потенциал. Под воздействием электрического поля капельки краски равномерно покрывают даже самые сложноизогнутые поверхности.

Методы магнитной очистки нашли широкое применение на тепловых электростанциях, где с их помощью очищает смазочно – охлаждающие жидкости.

Установки для магнитной обработки воды способствует снижению количества накипи на стенках теплообменных аппаратов. С их помощью изменяются физические свойства воды: натяжение, вязкость, плотность, электропроводность. В результате магнитной обработки находящиеся в воде соли кальция и магния утрачивают прочность своей кристаллической структуры, легко отделяются от стенок сосудов и труб и выносятся потоком воды в виде взвешенных частиц – шлама.

Весьма прогрессивной технологией обработки металлических деталей является метод магнитоимпульсной обработкикороткими импульсами сильного магнитного поля. Магнитоимпульсные установки применяются для штамповки, обжима и раздачи труб, пробивки отверстий в заготовках из токопроводящих материалов. Принцип их работы основан на взаимодействии мощных импульсов магнитных полей и возникающих в заготовках вихревых токов.

Метод прямого нагрева проводящих материалов электрическим током используется в настоящее время не только для выплавки металлов, в стекловарении, но и в пищевой промышленности, к примеру для размораживания продукции на рыбоперерабатывающих предприятиях или для обработки плодов при промышленном консервировании.

В пекарнях при выпечке так называемым электроконтактным способом получают хлеб высокого качества, с гладкой необжаренной поверхностью, без надрывов, трещин и морщин, с эластичным мякишем (в дальнейшем он используется для приготовления сухарей и бисквитов). Время выпечки сокращается в несколько раз: при напряжении питания 127 В составляет 10 мин. Удельный расход электроэнергии при этом в 2,0 – 2,5 раза ниже, чем при традиционном способе выпечки.

Электрическая сварка – технологический процесс получения неразъемных соединений деталей в результате их электрического нагрева до плавления или пластического состояния. Наиболее широкое применение в промышленности и строительстве нашли такие способы электрической сварки, как дуговая и контактная сварка.

Начало промышленного использования дуговой сварки следует связать с изобретениями русских инженеров Н.Н.Бенардоса и Н.Г.Славянова, которые в 1881 и 1888 годах, соответственно, использовали для сварки электрическую дугу, горящую между электродом и металлическим изделием.

Н.Н. Бенардос использовал угольный (неплавящийся) электрод, а Н.Г. Славянов — металлический (плавящийся).

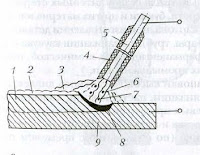

Дуговая сварка относится к сварке плавлением, так как детали свариваются за счёт расплавления материала соединяемых кромок и последующего его отверждения. Теплоту, необходимую для расплавления металла, выделяет электрическая дуга, горящая между заготовками и электродом (рис. 11, а). Помимо детали при дуговой сварке расплавляется или электрод (если он плавящийся), или присадочный пруток (если электрод неплавящийся). При движении электрода вдоль соединяемых кромок вместе с ним смещается и электрическая дуга. По мере удаления дуги жидкий металл кристаллизуется и образуется сварной шов.

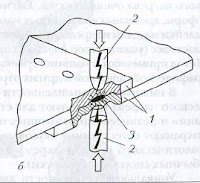

Контактная сварка является разновидностью сварки давлением. Она осуществляется с применением давления и нагрева места сварки проходящим через заготовки электрическим током/Тепловая энергия при контактной сварке концентрируется непосредственно в местах соприкосновения элементов.

Сущность контактной сварки рассмотрим на примере контактной точечной сварки (рис. 11,6). Точечную сварку применяют преимущественно при соединении листовых заготовок. Свариваемые детали собирают внахлест, сжимают между двумя медными электродами и пропускают электрический ток, который вызывает интенсивный разогрев материала заготовок между электродами. Наибольшее количество теплоты выделится в месте максимального электрического сопротивления — между поверхностями свариваемых листов. В этом месте металл расплавляется и образуется жидкое ядро. После выключения электрического тока расплавленный металл кристаллизуется при сохраняющемся давлении электродов, что улучшает качество образующейся сварной точки.

Нагрев токопроводящего материала может осуществляться и без протекания через него тока — с помощью установок индукционного нагрева, и которых электрическая энергия сначала преобразуется в энергию электромагнитного поля, а затем передается нагреваемому телу, выделяясь в нем н виде теплоты. При этом для передачи энергии не требуются контактные устройства, что значительно упрощает конструкцию нагревателей и позволяет автоматизировать технологический процесс. Как правило, при индукционном нагреве повышается производительность, улучшаются качество изделий и санитарно-гигиенические условия производства.

В быту сегодня применяются электроплиты с индукционными конфорками. В таких плитах нагревается металлическая посуда, а сами конфорки остаются холодными.

Установки промышленной частотыприменяются для сквозного нагрева деталей при прокатке, ковке, штамповке, прессовке, пайке, для нагрева при отжиге или отпуске деталей в индукционных печах, а также для нагрева деталей под горячую посадку.

Стоит сказать, что для нагрева неметаллических материалов используют установки высокочастотного диэлектрического нагрева. В случае если диэлектрик поместить между металлическими обкладками и приложить к ним переменное напряжение, то вследствие процессов смещения молекул вещества он начинает нагреваться. Области применения и возможности метода высокочастотного диэлектрического нагрева очень широки. Его используют для сушки литейных стержней и форм, древесных волокнистых масс, шерсти, бумаги и других материалов, для склейки изделий из древесины, фанеры, картона, при изготовлении деталей из пластмасс (упаковочной пластмассовой тары, труб), вулканизации каучука и др. Размещено на реф.рфМетод применяют в машиностроении, фармацевтической, химической, полиграфической, швейной и других отраслях промышленности.

В пищевой промышленности установки высокочастотного диэлектрического нагрева используют для стерилизации, пастеризации, консервирования и дезинсекции различных пищевых продуктов. При этом продукты сохраняют естественные вкусовые качества и витамины. Требуемое для технологического процесса время невелико (по сравнению с временем при обычных способах обработки).

Уникальные возможности для обработки деталей из высокопрочных сплавов открывает метод электроискровой (электроэрозионной) обработки, разработанный советскими учеными Б.Р. Лазаренко и Н.И. Лазаренко в годы Великой Отечественной войны. Электроэрозионная обработка позволяет инженерам решать непростые технологические задачи при изготовлении деталей сложной конфигурации из труднообрабатываемых материалов.

Супруги Лазаренко предложили использовать для технологических целей явление разрушения — эрозии электрических контактов радиоаппаратуры под воздействием электрических импульсов. Οʜᴎ показали, что при определенных условиях процесс электрической эрозии управляем и может вызывать преимущественное разрушение одного из электродов.

Для выполнения электроэрозионной обработки крайне важно подключить специальный генератор электрических импульсов к электроду, выполняющему функции инструмента (электрод-инструмент), и к электроду-детали и разместить их в жидком диэлектрике (воде, керосине, масле). Генератор импульсов подает на электроды электрические импульсы длительностью 0,5...200 мкс (микросекунд) заданного вида и мощности. При сближении электродов происходит пробой диэлектрика в межэлектродном промежутке и возникает электрический разряд в виде узкого проводящего канала с температурой в несколько тысяч градусов (рис. 12). У основания этого канала на поверхности электродов наблюдается разрушение — материал плавится или испаряется. В зоне разряда образуется газовый пузырь из паров металла и рабочей жидкости. Под действием паров и динамических сил капля металлавыбрасывается и застывает в рабочей жидкости в виде шарика. После отрыва расплавленной капли на поверхности заготовки остается чашеобразное углубление (лунка).

При медленном сближении электрода-инструмента и заготовки разрушение ее поверхности будет происходить непрерывно и на заготовке будет образовываться поверхность, совпадающая с поверхностью электрода- инструмента. На этом эффекте основаны методы электроэрозионной прошивки и копирования.

При прошивке форма электрода-инструмента в поперечном сечении совпадает с формой получаемого отверстия. При копировании на деталь переносится форма нижней поверхности электрода-инструмента.

Кроме электроэрозионной прошивки широкое распространение получил такой метод электроэрозионной обработки, как вырезка проволокой. В этом случае электродом-инструментом является движущаяся тонкая латунная проволока. Современные электроэрозионные станки, оснащенные системами числового программного управления, позволяют производить вырезку отверстий переменного сечения криволинейных пазов с точностью до микрометра. Интересно, что тонкой мягкой проволокой в электроэрозионной установке можно разрезать толстый лист танковой брони.

К достоинствам электроэрозионной обработки относятся:

□ возможность обрабатывать токопроводящие материалы любой механической прочности, твердости, вязкости, хрупкости — из твердых сплавов, закаленных сталей, абразивных материалов, камня;

□ возможность изготовления деталей сложных форм, криволинейных отверстий и отверстий некруглого сечения (см. рис. 13), которые нельзя получить другими способами обработки;

□ отсутствие крайне важно сти в высокопрочном и твердом инструменте, что позволяет снизить затраты на его изготовление.

referatwork.ru

Давайте дадим определение.

Электротехнологии – это группа различных технологических процессов, которые объединены тем, что все они используют для воздействия на заготовку электрический ток.

На сегодняшний день, электротехнологии – это одно из ведущих направлений современных технологий.

Внедрение именно электротехнологий позволяет увеличивать производительность труда практически во всех отраслях производства. Улучшается качество продукции. Создаются новые материалы и продукты с заданными свойствами. Электротехнологии помогают экономить материальные и трудовые ресурсы, а также снижать вредное воздействие производства на окружающую среду.

Как же появились электротехнологии? Окунёмся в историю.

Развитие электротехнологий неразрывно связано с развитием электричества.

В 1802 году русским академиком Василием Владимировичем Петровым была построена уникальная батарея высокого напряжения, которая состояла из двух тысяч ста медно-цинковых элементов.

В процессе исследования этой батареи учёный открыл явление электрической дуги и обосновал возможность её использования для плавки металлов, электроосвещения и восстановления металлов из окислов.

А англичанин Хэмфри Дэви в 1807 году разработал электролитический способ получения в чистом виде таких щелочных металлов, как калий, натрий, магний, кальций и так далее.

Русский академик Борис Семёнович Якоби открыл в 1838 году явление гальванопластики. Это электрохимическое осаждение металлов на поверхности металлических и неметаллических изделий.

То есть с помощью электролиза стало возможным получать точные копии поверхности предметов. Активно использовать данное открытие стали в полиграфии и медальерном деле. Именно Борис Семёнович Якоби является одним из ключевых разработчиков гальваностегии.

Дадим определение.

Гальваностегия – это нанесение металлических покрытий на предметы.

После создания в 70 – 80 годах XIX века экономичных генераторов постоянного тока и разработки русским инженером-электротехником Михаилом Осиповичем Доливо-Добровольским в 1889 году синхронных генераторов трёхфазного тока, началось быстрое развитие такого энергоёмкого электротехнологического процесса, как производство алюминия, а также стали активно осваиваться методы получения карборунда (это абразивный материал, который используется для шлифовки) и карбида кальция для химической промышленности.

В это время электротехнологические методы начинают применять для выплавки высококачественных сталей.

Именно русские и советские учёные и инженеры внесли большой вклад в развитие электротехнологии.

Русский учёный Василий Петрович Ижевский создал так называемую русскую электрическую печь для плавки цветных металлов.

А вот разработка технологии индукционной плавки металлов принадлежит другому русскому учёному Валентину Петровичу Вологдину.

Не стоят электротехнологии на месте и сегодня. Они постоянно развиваются, совершенствуются, внедряются во все отрасли производства, сельское хозяйство, быт и медицину.

Давайте рассмотрим примеры некоторых электротехнологических процессов, которые широко применяются в быту и промышленности.

Первая технология, с которой мы познакомимся поближе – это электронно-ионная или аэрозольная.

Основана она на воздействии электрических полей на заряженные частицы материалов, которые взвешены в газообразной или жидкой среде.

Этот метод активно используется нами в быту. На его основе работают разнообразные фильтры, которые очищают воздух от табачного дыма или пыли. Заряженные частицы пыли оседают в фильтрах на специальных пластинах, которые периодически нужно очищать или промывать.

На производствах эту технологию используют для окрашивания деталей, например, кузовов автомобилей. При покраске заряжаются капельки краски. Они притягиваются к металлическому корпусу, который находится под действием электрического потенциала.

В результате под действием электрического поля капельки краски равномерно покрывают даже самые сложноизогнутые поверхности.

Следующие методы, с которыми мы познакомимся – это методы магнитной очистки.

Они активно используются на тепловых электростанциях. С их помощью очищают смазочно-охлаждающие жидкости.

Снижению количества накипи на стенках теплообменных аппаратов служат установки для магнитной обработки воды.

С помощью установок изменяются такие физические свойства воды, как натяжение, вязкость, плотность и электропроводность.

В результате такой обработки соли кальция и магния, которые находятся в воде, теряют прочность своей кристаллической структуры, легко отделяются от стенок сосудов и труб и выносятся потоком воды в виде взвешенных частиц, которые называют шламом.

Метод магнитоимпульсной обработки короткими импульсами сильного магнитного поля – это одна из самых прогрессивных технологий обработки металлических деталей.

Применяются магнитоимпульсные установки для штамповки, обжига и раздачи труб, а также для пробивки отверстий в заготовках из токопроводящих материалов.

Принцип работы этих установок основан на взаимодействии мощных импульсов магнитных полей и вихревых токов, которые возникают в заготовках.

Метод прямого нагрева проводящих материалов электрическим током в настоящее время широко используют не только для выплавки металлов в стекловарении, но и в пищевой промышленности. Например, эту технологию активно используют для размораживания продукции на рыбоперерабатывающих предприятиях. Также метод прямого нагрева током широко применяют для обработки плодов при промышленном консервировании.

В пекарнях при выпечке хлеба высокого качества используют электроконтактный способ. При таком методе выпечки хлеб получается с гладкой необжаренной поверхностью, на которой нет надрывов, трещин и морщин. У такого хлеба эластичный мякиш. Используют хлеб, приготовленный таким образом, для приготовления сухарей и бисквитов.

Кроме того, время выпечки сокращается в несколько раз. При напряжении питания всего в сто двадцать семь вольт хлеб выпекается за десять минут. Для сравнения, при обычном способе выпекания хлеба время выпечки составляет не менее сорока пяти минут.

Важно отметить, что при таком способе выпечки хлеба общие затраты на электроэнергию сокращаются в два-два с половиной раза.

Следующий электротехнологический процесс, который мы рассмотрим – это электрическая сварка. Дадим определение.

Электрическая сварка – это технологический процесс получения неразъёмных соединений деталей в результате их электрического нагрева до плавления или пластического состояния. В промышленности и строительстве широко используются такие разновидности электрической сварки, как дуговая и контактная сварка.

Начало промышленного использования дуговой сварки связывают с изобретениями русских инженеров Николая Николаевича Бенардоса и Николая Гавриловича Славянова. Бенардос в 1881 году использовал для сварки электрическую дугу, которая горела между электродом и металлическим изделием. Он использовал угольный, то есть неплавящийся электрод.

Славянов, в свою очередь, в 1888 году использовал для сварки ту же самую электрическую дугу между электродом и металлическим изделием, но электрод он использовал металлический, то есть плавящийся.

Поскольку при дуговой сварке детали свариваются за счёт расплавления материала соединяемых кромок и последующего его отверждения, то этот вид сварки относят к сварке плавлением.

Теплоту, которая необходима для расплавления металла, выделяет электрическая дуга, которая горит между заготовками и электродом.

Если электрод плавящийся, то именно он расплавляется при дуговой сварке. Если же электрод неплавящийся, то расплавляется присадочный пруток.

Электрическая дуга смещается вдоль соединяемых кромок вместе с движением электрода.

Сварной шов образуется по мере удаления дуги и кристаллизации жидкого металла.

А вот контактная сварка – это один из видов сварки давлением.

При контактной сварке нагрев места сварки и давление на него осуществляются электрическим током через заготовки. Тепловая энергия при контактной сварке собирается только в местах соприкосновения элементов.

На рисунке показана контактная точечная сварка. Её применяют при соединении листовых заготовок.

Детали для сварки собирают внахлёст, сжимают между двумя медными электродами и пропускают электрический ток. Именно ток вызывает интенсивный разогрев материала заготовок между электродами.

В месте максимального электрического сопротивления, а именно между поверхностями свариваемых листов, выделяется наибольшее количество теплоты. Именно в этом месте металл расплавляется и образуется жидкое ядро. После того, как электрический ток выключится, расплавленный металл кристаллизуется при сохраняющемся давлении электродов. Именно это и улучшает качество сварной точки, которая образуется.

Но нагревать токопроводящий материал можно и без тока. С помощью установок индукционного нагрева. В них электрическая энергия сначала преобразуется в энергию электромагнитного поля, а затем передаётся нагреваемому телу и выделяется в нём в виде теплоты.

Для передачи энергии не нужны контактные устройства. Конечно, это упрощает конструкцию самих нагревателей и делает технологический процесс автоматизированным.

При использовании индукционного нагрева повышается производительность, улучшается качество изделий и санитарно-гигиенические условия производства.

В быту ярким примером использования этой технологии являются плиты с индукционными конфорками.

При готовке на них нагревается металлическая посуда, а сами конфорки остаются холодными.

Для сквозного нагрева деталей при прокатке, ковке, штамповке, прессовке, пайке используют установки промышленной частоты.

А для нагрева неметаллических материалов используют установки высокочастотного диэлектрического нагрева.

В пищевой промышленности такие установки используют для стерилизации, пастеризации, консервирования и дезинсекции различных пищевых продуктов.

При таком способе заготовки продукты сохраняют естественные вкусовые качества и витамины.

Для обработки деталей из высокопрочных сплавов можно использовать метод электроискровой или электроэрозионной обработки.

Он был разработан советскими учёными Борисом Романовичем Лазаренко и его женой Натальей Иосифовной Лазаренко в годы Великой Отечественной войны.

Именно супруги Лазаренко предложили использовать для технологических целей явление разрушения – эрозии электрических контактов радиоаппаратуры под воздействием электрических импульсов.

Они показали, что при определённых условиях процессом электрической эрозии можно управлять и он может вызывать разрушение одного из электродов.

С этим методом связаны методы электроэрозионной прошивки и копирования.

При прошивке форма электрода-инструмента полностью совпадает с формой получаемого отверстия. А при копировании на деталь переносится форма нижней поверхности электрода-инструмента.

Широкое распространение получил и такой метод электроэрозионной обработки, как вырезка проволокой.

При таком способе в качестве электрода-инструмента выступает движущаяся тонкая латунная проволока. Современные электроэрозионные станки, в которых есть системы числового управления, могут производить вырезку отверстий переменного сечения криволинейных пазов с точностью до микрометра.

В электроэрозионной установке тонкой мягкой проволокой можно даже разрезать толстый лист танковой брони.

Сформулируем основные достоинства электроэрозионной обработки.

1. Возможность обрабатывать токопроводящие материалы любой механической прочности, твёрдости и вязкости. Даже материалы из твёрдых сплавов, закалённых сталей, абразивных материалов и камня.

2. Возможность изготовления деталей сложных форм, криволинейных отверстий и отверстий некруглого сечения, которые нельзя получить никакими другими способами обработки.

3. Нет необходимости в высокопрочном и твёрдом инструменте. Это позволяет снизить затраты на его изготовление.

Подведём итоги урока.

Сегодня мы познакомились с современными электротехнологиями. Дали определение этому понятию. Поговорили об истории развития электротехнологий. Подробнее узнали про электронно-ионную технологию, методы магнитной очистки, метод магнитоимпульсной обработки, метод прямого нагрева, электрическую сварку, индукционный нагрев, диэлектрический нагрев и метод электроэрозионной обработки.

videouroki.net

|

| Гемфри Деви |

|

| М.О. Доливо-Доброольский |

Весьма прогрессивной технологией обработки металлических деталей является метод магнитоимпульсной обработки короткими импульсами сильного магнитного поля. Магнитоимпульсные установки применяются для штамповки, обжима и раздачи труб, пробивки отверстий в заготовках из токопроводящих материалов. Принцип их работы основан на взаимодействии мощных импульсов магнитных полей и возникающих в заготовках вихревых токов. Магнитоимпульсное формообразование относится к методам обработки давлением. По технологическим параметрам этот вид обработки близок к электровзрывному формообразованию. Сила, вызывающая деформацию, создается за счет электромагнитных эффектов непосредственно в самой заготовке, выполненной из электропроводного материала. В данном случае никаких промежуточных рабочих сред для передачи механических воздействий на заготовку не требуется.

Метод прямого нагрева проводящих материалов электрическим током используется в настоящее время не только для выплавки металлов, в стекловарении, но и в пищевой промышленности, например для размораживания продукции на рыбоперерабатывающих предприятиях или для обработки плодов при промышленном консервировании. В пекарнях при выпечке так называемым электроконтактным способом получают хлеб высокого качества, с гладкой необжаренной поверхностью, без надрывов, трещин и морщин, с эластичным мякишем (в дальнейшем он используется для приготовления сухарей и бисквитов). Время выпечки сокращается в несколько раз: при напряжении питания 127 В составляет 10 мин. Удельный расход электроэнергии при этом в 2,0 – 2,5 раза ниже, чем при традиционном способе выпечки. Электрическая сварка – технологический процесс получения неразъемных соединений деталей в результате их электрического нагрева до плавления или пластического состояния. Наиболее широкое применение в промышленности и строительстве нашли такие способы электрической сварки, как дуговая и контактная сварка. Начало промышленного использования дуговой сварки следует связать с изобретениями русских инженеров Н.Н.Бенардоса и Н.Г.Славянова, которые в 1881 и 1888 годах, соответственно, использовали для сварки электрическую дугу, горящую между электродом и металлическим изделием. |

| Славянов Н.Г. Н.Н. Бернадос |

расплавления материала соединяемых кромок и последующего его отверждения. Теплоту, необходимую для расплавления металла, выделяет электрическая дуга, горящая между заготовками и электродом. Помимо детали при дуговой сварке расплавляется или электрод (если он плавящийся), или присадочный пруток (если электрод неплавящийся). При движении электрода вдоль соединяемых кромок вместе с ним смещается и электрическая дуга. По мере удаления дуги жидкий металл кристаллизуется и образуется сварной шов.📹 Дуговая сварка Контактная сварка является разновидностью сварки давлением. Она осуществляется с

расплавления материала соединяемых кромок и последующего его отверждения. Теплоту, необходимую для расплавления металла, выделяет электрическая дуга, горящая между заготовками и электродом. Помимо детали при дуговой сварке расплавляется или электрод (если он плавящийся), или присадочный пруток (если электрод неплавящийся). При движении электрода вдоль соединяемых кромок вместе с ним смещается и электрическая дуга. По мере удаления дуги жидкий металл кристаллизуется и образуется сварной шов.📹 Дуговая сварка Контактная сварка является разновидностью сварки давлением. Она осуществляется с  применением давления и нагрева места сварки проходящим через заготовки электрическим током/Тепловая энергия при контактной сварке концентрируется непосредственно в местах соприкосновения элементов. Сущность контактной сварки рассмотрим на примере контактной точечной сварки. Точечную сварку применяют преимущественно при соединении листовых заготовок. Свариваемые детали собирают внахлест, сжимают между двумя медными электродами и пропускают электрический ток, который вызывает интенсивный разогрев материала заготовок между электродами. Наибольшее количество теплоты выделится в месте максимального электрического сопротивления — между поверхностями свариваемых листов. В этом месте металл расплавляется и образуется жидкое ядро. После выключения электрического тока расплавленный металл кристаллизуется при сохраняющемся давлении электродов, что улучшает качество образующейся сварной точки. Нагрев токопроводящего материала может осуществляться и без протекания через него тока — с помощью установок индукционного нагрева, и которых электрическая энергия сначала преобразуется в энергию электромагнитного поля, а затем передается нагреваемому телу, выделяясь в нем в виде теплоты. При этом для передачи энергии не требуются контактные устройства, что значительно упрощает конструкцию нагревателей и позволяет автоматизировать технологический процесс. Как правило, при индукционном нагреве повышается производительность, улучшаются качество изделий и санитарно-гигиенические условия производства. В быту сегодня применяются электроплиты с индукционными конфорками. В таких плитах нагревается металлическая посуда, а сами конфорки остаются холодными. Установки промышленной частоты применяются для сквозного нагрева деталей при прокатке, ковке, штамповке, прессовке, пайке, для нагрева при отжиге или отпуске деталей в индукционных печах, а также для нагрева деталей под горячую посадку. Для нагрева неметаллических материалов используют установки высокочастотного диэлектрического нагрева. Если диэлектрик поместить между металлическими обкладками и приложить к ним переменное напряжение, то вследствие процессов смещения молекул вещества он начинает нагреваться. Области применения и возможности метода высокочастотного диэлектрического нагрева очень широки. Его используют для сушки литейных стержней и форм, древесных волокнистых масс, шерсти, бумаги и других материалов, для склейки изделий из древесины, фанеры, картона, при изготовлении деталей из пластмасс (упаковочной пластмассовой тары, труб), вулканизации каучука и др. Метод применяют в машиностроении, фармацевтической, химической, полиграфической, швейной и других отраслях промышленности. В пищевой промышленности установки высокочастотного диэлектрического нагрева используют для стерилизации, пастеризации, консервирования и дезинсекции различных пищевых продуктов. При этом продукты сохраняют естественные вкусовые качества и витамины. Требуемое для технологического процесса время невелико (по сравнению с временем при обычных способах обработки). Уникальные возможности для обработки деталей из высокопрочных сплавов открывает метод электроискровой (электроэрозионной) обработки, разработанный советскими учеными Б.Р. Лазаренко и Н.И. Лазаренко в годы Великой Отечественной войны. Электроэрозионная обработка позволяет инженерам решать непростые технологические задачи при изготовлении деталей сложной конфигурации из труднообрабатываемых материалов.

применением давления и нагрева места сварки проходящим через заготовки электрическим током/Тепловая энергия при контактной сварке концентрируется непосредственно в местах соприкосновения элементов. Сущность контактной сварки рассмотрим на примере контактной точечной сварки. Точечную сварку применяют преимущественно при соединении листовых заготовок. Свариваемые детали собирают внахлест, сжимают между двумя медными электродами и пропускают электрический ток, который вызывает интенсивный разогрев материала заготовок между электродами. Наибольшее количество теплоты выделится в месте максимального электрического сопротивления — между поверхностями свариваемых листов. В этом месте металл расплавляется и образуется жидкое ядро. После выключения электрического тока расплавленный металл кристаллизуется при сохраняющемся давлении электродов, что улучшает качество образующейся сварной точки. Нагрев токопроводящего материала может осуществляться и без протекания через него тока — с помощью установок индукционного нагрева, и которых электрическая энергия сначала преобразуется в энергию электромагнитного поля, а затем передается нагреваемому телу, выделяясь в нем в виде теплоты. При этом для передачи энергии не требуются контактные устройства, что значительно упрощает конструкцию нагревателей и позволяет автоматизировать технологический процесс. Как правило, при индукционном нагреве повышается производительность, улучшаются качество изделий и санитарно-гигиенические условия производства. В быту сегодня применяются электроплиты с индукционными конфорками. В таких плитах нагревается металлическая посуда, а сами конфорки остаются холодными. Установки промышленной частоты применяются для сквозного нагрева деталей при прокатке, ковке, штамповке, прессовке, пайке, для нагрева при отжиге или отпуске деталей в индукционных печах, а также для нагрева деталей под горячую посадку. Для нагрева неметаллических материалов используют установки высокочастотного диэлектрического нагрева. Если диэлектрик поместить между металлическими обкладками и приложить к ним переменное напряжение, то вследствие процессов смещения молекул вещества он начинает нагреваться. Области применения и возможности метода высокочастотного диэлектрического нагрева очень широки. Его используют для сушки литейных стержней и форм, древесных волокнистых масс, шерсти, бумаги и других материалов, для склейки изделий из древесины, фанеры, картона, при изготовлении деталей из пластмасс (упаковочной пластмассовой тары, труб), вулканизации каучука и др. Метод применяют в машиностроении, фармацевтической, химической, полиграфической, швейной и других отраслях промышленности. В пищевой промышленности установки высокочастотного диэлектрического нагрева используют для стерилизации, пастеризации, консервирования и дезинсекции различных пищевых продуктов. При этом продукты сохраняют естественные вкусовые качества и витамины. Требуемое для технологического процесса время невелико (по сравнению с временем при обычных способах обработки). Уникальные возможности для обработки деталей из высокопрочных сплавов открывает метод электроискровой (электроэрозионной) обработки, разработанный советскими учеными Б.Р. Лазаренко и Н.И. Лазаренко в годы Великой Отечественной войны. Электроэрозионная обработка позволяет инженерам решать непростые технологические задачи при изготовлении деталей сложной конфигурации из труднообрабатываемых материалов. Электроэрозионная прошивка (прожиг) - метод электроэрозионной обработки подобный штамповке, но в этом случае лишний металл при этом не деформируется, а удаляется электроискровым способом.

Таким образом, при подведении инструмента к заготовке, поверхность заготовки принимает форму, зеркальную форме поверхности инструмента.Метод позволяет обрабатывать материалы любой твердости, в том числе твердые сплавы, закаленные инструментальные стали и т.д.

Прошивка обычно применяется при изготовлении штампов, пресс-форм, и других подобных инструментов и оснасток, особенно в случаях получения поверхностей, получить которые другим способом, к примеру фрезерованием, дорого или вообще невозможно.

Супруги Лазаренко предложили использовать для технологических целей явление разрушения — эрозии электрических контактов радиоаппаратуры под воздействием электрических импульсов. Они показали, что при определенных условиях процесс электрической эрозии управляем и может вызывать преимущественное разрушение одного из электродов. Для выполнения электроэрозионной обработки необходимо подключить специальный генератор электрических импульсов к электроду, выполняющему функции инструмента (электрод-инструмент), и к электроду-детали и разместить их в жидком диэлектрике (воде, керосине, масле). Генератор импульсов подает на электроды электрические импульсы длительностью 0,5...200 мкс (микросекунд) заданного вида и мощности. При сближении электродов происходит пробой диэлектрика в межэлектродном промежутке и возникает электрический разряд в виде узкого проводящего канала с температурой в несколько тысяч градусов. У основания этого канала на поверхности электродов наблюдается разрушение — материал плавится или испаряется. В зоне разряда образуется газовый пузырь из паров металла и рабочей жидкости. Под действием паров и динамических сил капля металла выбрасывается и застывает в рабочей жидкости в виде шарика. После отрыва расплавленной капли на поверхности заготовки остается чашеобразное углубление (лунка). При медленном сближении электрода-инструмента и заготовки разрушение ее поверхности будет происходить непрерывно и на заготовке будет образовываться поверхность, совпадающая с поверхностью электрода- инструмента. На этом эффекте основаны методы электроэрозионной прошивки и копирования. При прошивке форма электрода-инструмента в поперечном сечении совпадает с формой получаемого отверстия. При копировании на деталь переносится форма нижней поверхности электрода-инструмента. Кроме электроэрозионной прошивки широкое распространение получил такой метод электроэрозионной обработки, как вырезка проволокой. В этом случае электродом-инструментом является движущаяся тонкая латунная проволока. Современные электроэрозионные станки, оснащенные системами числового программного управления, позволяют производить вырезку отверстий переменного сечения криволинейных пазов с точностью до микрометра. Интересно, что тонкой мягкой проволокой в электроэрозионной установке можно разрезать толстый лист танковой брони. К достоинствам электроэрозионной обработки относятся: □ возможность обрабатывать токопроводящие материалы любой механической прочности, твердости, вязкости, хрупкости — из твердых сплавов, закаленных сталей, абразивных материалов, камня; □ возможность изготовления деталей сложных форм, криволинейных отверстий и отверстий некруглого сечения , которые нельзя получить другими способами обработки; □ отсутствие необходимости в высокопрочном и твердом инструменте, что позволяет снизить затраты на его изготовление.

При медленном сближении электрода-инструмента и заготовки разрушение ее поверхности будет происходить непрерывно и на заготовке будет образовываться поверхность, совпадающая с поверхностью электрода- инструмента. На этом эффекте основаны методы электроэрозионной прошивки и копирования. При прошивке форма электрода-инструмента в поперечном сечении совпадает с формой получаемого отверстия. При копировании на деталь переносится форма нижней поверхности электрода-инструмента. Кроме электроэрозионной прошивки широкое распространение получил такой метод электроэрозионной обработки, как вырезка проволокой. В этом случае электродом-инструментом является движущаяся тонкая латунная проволока. Современные электроэрозионные станки, оснащенные системами числового программного управления, позволяют производить вырезку отверстий переменного сечения криволинейных пазов с точностью до микрометра. Интересно, что тонкой мягкой проволокой в электроэрозионной установке можно разрезать толстый лист танковой брони. К достоинствам электроэрозионной обработки относятся: □ возможность обрабатывать токопроводящие материалы любой механической прочности, твердости, вязкости, хрупкости — из твердых сплавов, закаленных сталей, абразивных материалов, камня; □ возможность изготовления деталей сложных форм, криволинейных отверстий и отверстий некруглого сечения , которые нельзя получить другими способами обработки; □ отсутствие необходимости в высокопрочном и твердом инструменте, что позволяет снизить затраты на его изготовление. tehno-uchit.blogspot.ru

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОРОНЕЖСКИЙ «ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ ИМЕНИ К.Д. ГЛИНКИ»

КАФЕДРА Электрофикации сельского хозяйства

Курсовая работа

по курсу

Электротехнологии в животноводстве и растениеводстве:

«Расчёт и выбор электрокалориферных установок для отопительно-вентиляционных систем»

Выполнил студент группы М 4-5:

Пастушков Иван Владимирович

Проверил: Савицкас Роман Каземирович

Воронеж 2009

Дано:

— средняя масса животных

— количество голов

— температура наружнего воздуха

— величина относительной влажности воздуха

— температура внутри коровника

— удельная длина

— удельный объём

— коэффициент теплоотдачи окна и ворот

— коэффициент теплоотдачи перекрытий

— необходимый напор вентилятора

— высота помещения по нормам

1. Определение мощности электрокалорифера, граничной температуры наружного воздуха самоотопления помещения, расчётной температуры наружного воздуха самоотопления помещения, расчётной температуры наружного воздуха и годового расхода электроэнергии на отопление.

1.1.1 Расчет

стены-бетон:

кирпич силик.:

1.1.2 Определение поправочного коэффициента влаговыделения при C

1.1.3Определение влаги выделяемой всеми животными в течении часа:

1.1.4 Определение поправочного коэффициента тепловыделения при C:

1.1.5 Определение мощности теплового потока от животных:

1.1.6 Расчет тепловой характеристики помещения:

Коэффициент теплоотдачи стен:

1.1.7 Необходимая тепловая мощность электрокалориферной установки:

1.2 Проверка тепловой мощности электрокалорифера проводится по уравнению

теплового баланса:

1.2.1Определение теплопотерь через ограждения:

1.2.2 Определение теплопотерь на испарение влаги:

1.2.3 Определение объема необходимого вентиляционного воздуха для удаления

избытка влаги:

1.2.4 Определение объема необходимого вентиляционного воздуха для удаления

избытка углекислого газа из помещения:

Из двух объемов расчетного вентиляционного воздуха выбираем наибольший, т.к. он обеспечит удаление из помещения избыток углекислого газа и влаги.

1.2.5. Определение теплопотерь с вентиляционным воздухом:

1.2.6. Определение тепловыделения всех животных за 1 час:

1.2.7. Определение необходимой теплопроизводительности электрокалориферной

установки для отопления коровника:

1.2.8. Определение необходимой тепловой мощности электрокалорифера:

Вывод: 1.Практически результаты обоих методов расчета очень близки (различие 6%), что свидетельствует об адекватности обоих методов расчета.

1.2.9. Выбор электрокалориферной установки производим исходя из результатов расчета, т.е. ее тепловая мощность должна быть не менее 250.488 кВт.

Ввиду того, что единичная тепловая мощность электрокалориферов с/х назначения не превышает 90кВт, кроме того учитывая удобство при эксплуатации необходимость остановки на ТР и ТО принимаем 4 электрокалориферные установки СФОЦ-60/0,50T

=270 кВт

1.3 Определение граничной температуры наружнего воздуха, до которой в коровнике

поддерживается температура воздуха 9.5 С за счет тепловыделения животных.

Пусть Разность между рассчитанной и заданной должна быть менее

единицы.

1.3.1 Определение граничной температуры наружнего воздуха, до которой в коровнике поддерживается температура воздуха 9.5 С за счет тепловыделения животных и калорифера.

Пусть t.нг0=-25.Разность между рассчитанной и заданной должна быть менее единицы.

Принимаем = -4 и =-25

1.3.2 Определение условной средней температуры наружнего воздуха отопительного периода.

Принимаем условную среднюю температуру наружнего воздуха отопительного периода =-11.

1.3.3 Определение средней тепловой мощности, необходимой для подогрева

приточного воздуха

1.3.4 Определение годового расхода электроэнергии на отопление коровника:

2.Выбор вентиляторов, электрокалориферов и расчет мощности электропривода.

2.1 Согласно расчету общая производительность вентиляторов должна быть не ниже =м куб. в час, а с учетом потерь в трубопроводе Кз=1.1

Электрокалориферные установки СФОЦ-60/0.5T оснащаются высоконапорными центробежными вентиляторами Ц4-70 N=5 с подачей нагретого до 50 С воздуха в обьеме 4000м.куб. в час при напоре 550 Па, соответственно, таким образом 4 установки вместе подадут 16000м.куб. в час. Очевидно, что мы имеем значительный дефицит вентиляционного воздуха (17750м.куб. в час) при запасе напора в 140 Па.

В такой ситуации дефицит вентиляционного воздуха может быть ликвидирован без установки дополнительных вентиляторов и затрат электроэнергии: достаточно врезать в вентиляционный канал после электрокалориферов эжектор, который за счет запаса напора эжектирует в канал дополнительный вентиляционный воздух в следствии чего подача воздуха может быть увеличена в два и более раз, что превышает потребность. Во избежание чрезмерного охлаждения вентиляционного воздуха эжекторную установку необходимо оснастить заслонками для регуляции величины эжектируемого воздуха.

2.2 Определение мощности электропривода вентилятора Ц4-70 N=5:

Выбираем для вентилятора Ц4-70 N=5 асинхронный электродвигатель АИР100S4 с параметрами:

3.Тепловой расчет нагревательных элементов.

3.1 Принимаем скорость воздушного потока через нагреватнльные элементы:

3.2 Определение критерия Ренольса учитывающего условие обтекания нагревателей воздушным потоком:

3.3. Определение критерия Нуссельта с учетом коридорного расположения нагревателей:

3.4. Определение коэффициента конвективного теплообмена между поверхностью нагревателей и воздушным потоком:

3.5. Определение температуры воздушного потока:

3.6. Определение потребной площади теплоотдающей поверхности нагревателей при:

3.7. Выбор нагревательных элементов.

Общую мощность нагревателей электрокалорифера делим на 3 группы-фазы:

Мощность одного нагревателя принимаем равным 2.5 кВт, тогда количество нагревателей в группе-фазе:

Выбираем ТЭН мощностью 2.5 кВт с оребрением. ТЭН без оребрения имеет диаметр 16мм, а с оребрением 40мм.

Напряжение питания U=220 B. Температура наружной поверхности оребрения 180С, оребрение стальная, прикрепленная к стержню ТЭНа точечной сваркой.

3.8. Компоновка нагревательного блока — коридорное. В одном блоке(на одной фазе) 3 ряда по 3 ТЭНа:

3.9. Проверка охлаждения нагревателей первого блока:

Условие охлаждения выполняются.

4.Расчет конструктивных параметров нагревательного устройства.

4.1 Определение живого сечения блока нагревателей, т.е. площади воздушного канала незанятого нагревателями:

4.2. Определение расстояния между нагревателями в ряду:

4.3. Расчет расстояния X2 между рядами ТЭНов проводится исходя из условия: X1>3/2 Dтэн, то X1=X2, при X1<3/2Dтэн X2=1.2X1 т.к 82>60(3/2Dтэн), то X2=X1=82мм.

4.4. Расчет высоты блока нагревателей:

4.5.Расчет ширины блока нагревателей:

4.4. Расчет глубины нагревателей:

5.Расчет сети подключения. Выбор аппаратуры подключения.

5.1 Определение величины расчетного тока для линии электрокалорифера:

5.2 Определение тока питания электродвигателя вентилятора:

5.3 Определение тока питания СФОЦ-60 с эл. двигателем вентилятора

Ц-4-70 N=5:

5.4 По таблице предельно допустимых токов определяем необходимое сечение проводов.

5.4.1.Кабель магистральный к электрокалориферной установке СФОЦ-60 с расчетным током =182 А, выбираем с тремя алюминиевыми жилами с пластмассовой изоляцией, сечением 35 кв.мм проложенных в земле с допустимым длительным током Iдоп=255 А для подключения блоков секций СФОЦ-60, выбираем кабель с тремя аллюминиевыми жилами сечением 15 кв.мм с пластмассовой изоляцией с допустимым длительным током Iдоп=75 А

К электродвигателю вентилятора питание подводится в трубе трехжильным проводом сечением 2 кв.мм с поливинилхлоридной изоляцией с допустимым длительным током Iдоп=14 А

5.4.2. Для подключения четырёх электрокалориферных установок с суммарным магистральным током =182*4=728 А, выбираем два двухжильных кабеля с медными жилами, проложенных в земле с резиновой или пластмассовой изоляцией в поливинилхлоридной оболочке, сечением по 185 кв. мм, с допустимым длительнымтоком током каждого кабеля 755 А

5.5Подключение электрокалориферных установок производится рубильниками Р16-32311 и двигателей Р15-32311.

5.6.Выбор автоматических выключателей для защиты сети от перегрузок и КЗ.

Для защиты электрокалориферных установок можно выбрать:

для СФОЦ60 автоматический выключатель на фазный блок с током 78А комбинированным расцепителем для защиты от КЗ на 6 кА. Для электродвигателей автоматический выключатель типа АЕ2000

5.7.Выбор пускателей для включения силовых линий и оборудования.

Включение нагревательных элементов эл.кал-ра производится пускателем ПАЕ-622 с катушкой 220 В. Защита эл.кал-ра от КЗ выполняется предохранителем ПНР-100 с плавкой вставкой ПВД-80А.

№ Варианта | Животные | Помещение | Температура, о С | Необходимый напор вентилятора, Па | Тип размещения ТЭНов в калорифере | Примечание | |||||||

Средняя масса m, кг | Кол-во голов, n шт | Лактация, л | Удельная | Коэф. Теплоотдачи, Вт/м2 о С | Стены | Наружная | Внутри коровника | ||||||

Длина | Объем | Окна | Ворота | Материал | Толщина | ||||||||

27 | 580 | 165 | 5 | 1,4 | 23 | 5,68 | 6,5 | к.силик | 0,15 | -23 | 9,5 | 410 | коридорное |

500 | 210 | 1,25 | 19 | ПЯБ | 0,25 |

Примечание:

1. За величину относительной влажности воздуха внутри коровника принять 70%.

2. За величину относительной влажности воздуха снаружи коровника в интервале t=(-20…30о С) принять

30-20%.

3. За суммарную площадь окон и ворот принять 5% от суммарной площади стен.

www.ronl.ru

Выполнила:

Проверила:

Уфа-2006

Введение ………………………………………………………………………………………….…3

Выключатели элегазовые серии ВГТ ……………………………………………………….5

КРУЭ – комплектные распределительные устройства элегазовые ……………………….8

Комплекс топочного регулирования АКГ.2П – РК.4 ……………………………………..13

Назначение, состав и краткая техническая характеристика …………………..……13

Включение в работу ………………………………………………………….....…….14

Обслуживание АКГ.2П-РК.4 ……………………………………………….….……..14

Электрогидравлическая система регулирования (ЭГСР) ………………………….…… 16

Назначение и функции ………………………………………………………..………16

Технические характеристики ……………………………………………….….…….16

Устройство и работа составных частей ЭГСР ………………………………………17

Заключение ………………………………………………………………………………………...24

Список использованной литературы …………………………………………………………….25

Энергетика – одна из ведущих, отраслей народного хозяйства нашей страны, охватывающая энергетические ресурсы, выработку, преобразование, передачу и использование различных видов энергии.

Прошедшие 75 лет, годы становления и развития мощной энергетики нашей страны, в полной мере освещались в журнале "Электрические станции", начавшем свою жизнь практически вместе с первыми успехами отрасли.

Большую роль в этом процессе играла отечественная электротехническая промышленность. Практически все основное электрооборудование энергосистем нашей страны изготовлено заводами бывшего СССР и России.

В начале 30-х годов прошлого столетия в стране была успешно решена задача создания отечественного производства всех видов электрооборудования для электрических станций и сетей, что обеспечило полную независимость от иностранных фирм.

В последующие годы совершенствование конструкции, технологии изготовления и техники эксплуатации основного электрооборудования - генераторов, электродвигателей, трансформаторов, привело к тому, что нынешнее оснащение энергосистем находится по основным показателям на передовом мировом уровне и отвечает сегодняшним требованиям эксплуатации. Существенное отставание от достигнутого за рубежом уровня имеет место лишь в отношении коммутационной аппаратуры.

В области эксплуатации и ремонта основного электрооборудования в настоящее время происходит постепенный переход от системы обслуживания оборудования по графику к более экономичной и эффективной системе, опирающейся на оценку технического состояния аппаратов.

Требования к совершенствованию системы ухода за электрооборудованием усугубляются тем, что большая его часть отработала установленный стандартами минимальный ресурс - к началу текущего столетия этот ресурс выработало 40 - 50% оборудования. В эксплуатации находится много морально и физически устаревшего оборудования, изготовленного в 40 - 50-е годы, а иногда и раньше. В последнее время наблюдается опасная тенденция повышения повреждаемости коммутационной аппаратуры и некоторых других видов оборудования.

Известные экономические ограничения не позволяют в короткие сроки осуществить замену морально и технически устаревшего электрооборудования на новое. На данном этапе целесообразно стремиться продлить его ресурс и только там, где это невыгодно или невозможно, заменить на новое. Это требует широко развернуть программу обследований длительно работающего электрооборудования с применением современных средств диагностики и оценки его работоспособности и проведения эффективных мероприятий по продлению срока службы (ремонты, модернизация и реконструкция).

Массовое обследование состояния турбо- и гидрогенераторов, а также трансформаторов в энергосистемах России систематически проводится в последние годы рядом организаций под общим научно-техническим руководством ОАО "ВНИИЭ". Опыт этих обследований показал, что большая часть проверенного оборудования пригодна к дальнейшей работе без ограничений по режимам и без проведения крупномасштабных ремонтов.

Важным аспектом работ по продлению ресурса оборудования является обеспечение эффективного контроля его состояния и диагностического выявления дефектов как непосредственно в работе, так и при проведении ревизий и ремонтов. Именно массовое внедрение систем диагностики позволит перейти к проведению текущих и капитальных ремонтов на основе оценки фактического технического состояния оборудования.

Методы диагностики основного электрооборудования разработаны и разрабатываются многими производственными и научно-исследовательскими организациями РАО "ЕЭС России". Дальнейшее их развитие может быть успешно достигнуто с созданием региональных центров диагностики электрооборудования электростанций и подстанций.

Аналогичные задачи стоят перед электроэнергетикой во всем мире, тем более, что степень либерализации рынка электроэнергии во многих странах уже весьма высока. Поспешное проведение реформ в ряде случаев привело к превалированию желания получать максимальные прибыли над обеспечением надежности электроснабжения. Такая политика отрицательно сказывается на работоспособности основного электрооборудования энергосистем, ограничивает возможности его использования, с чем, в частности, связана целая серия крупных аварий 2003 года за рубежом.

studfiles.net