|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Читать отчет по всему другому: "Пиролиз как термический метод переработки древесины". Пиролиз древесины реферат

Пиролиз древесины. Основные характеристики процесса пиролиза

Похожие главы из других работ:

Корообдирочный барабан сухой окорки лиственной древесины

Основные способы окорки древесины. Классификация машин для окорки древесины

По характеру воздействия на балансы различают следующие основные способы окорки древесины: механический, фрикционный и струйный. Механический способ основан на удалении коры с древесины острым (ножами...

Общая характеристика лесопильного производства

2.2 Сортообразующие пороки древесины и степень поражения древесины

Условия, в которых растет и развивается дерево, влияют не только на текстуру его древесины, но и приводят к различным отклонениям от строения и развития ствола. Это, в свою очередь, может вызвать наличие различных пороков...

Основные характеристики процесса пиролиза

Пиролиз углеводородов

Процесс термического пиролиза углеводородного сырья остаётся основным способом получения низших олефинов - этилена и пропилена. Существующие мощности установок пиролиза составляют 113,0 млн...

Основные характеристики процесса пиролиза

Пиролиз древесины

Пиролиз древесины (сухая перегонка древесины), разложение древесины при нагр. до 450 0C без доступа воздуха с образованием газообразных и жидких (в т. ч. древесной смолы) продуктов, а также твердого остатка - древесного угля...

Основные характеристики процесса пиролиза

Пиролиз угля

В условиях дорожания таких энергоносителей как газ и мазут, становится более актуальным вопрос газификации твёрдых топлив, в частности, угля...

Проектирование и расчет лесопильного цеха

4.БАЛАНС ДРЕВЕСИНЫ

Баланс древесины- это распределение её после распиловкм по видам пилопродукций, отходов и потерь в значительной степени, это все зависит от ряда факторов: применяемых поставов, размеры бревен и пиломатериалов...

Расчет технологического процесса производства древесностружечных плит

1. Плотность древесины

...

Технологические принципы изготовления материалов из дерева

Распиловка древесины

Распиловка - одна из важнейших операций при работе с древесиной. Распиловку производят различными пилами. Для распиловки досок и брусков крупных размеров применяют рамную (лучковую) пилу...

Технологические принципы изготовления материалов из дерева

Строгание древесины

После того как окончена распиловка, доску или брусок нужно острогать до гладкости, снять шероховатости с пиленой поверхности. Эта операция называется фугованием и выполняется на фуговальном станке или электрорубанком...

Технологические принципы изготовления материалов из дерева

Сушка древесины

Предназначенная для работ древесина должна быть высушена до 10 -- 16% влажности. Сухая древесина лучше обрабатывается...

Технологические принципы изготовления материалов из дерева

Подготовка поверхности древесины

В процессе подготовки поверхности древесины под лакирование и полирование выполняют следующие операции: зачистку, шлифование, удаление ворса, отбеливание и обессмоливание...

Технология изготовления журнального столика

1.2 Породы древесины и их свойства

...

Химическая переработка древесины

1.3 Состав древесины

В химическом отношении представляет собой композицию из целлюлозы, гемицеллюлозы, лигнина и экстрактивных веществ. Целлюлоза -- линейный природный полисахарид, состоящий из молекул глюкозы. Целлюлоза не растворяется в воде, щелочах...

Химическая переработка древесины

1.1 Термическое разложение (пиролиз) древесины

Термическое разложение (пиролиз) древесины -- это разложение древесины без доступа воздуха под действием высокой температуры. В результате этого процесса получаются твердые, жидкие и газообразные продукты...

Химическая переработка древесины

2.2 Газификация древесины

К области термического разложения древесины относится также и ее газификация, т. е. безостаточное (если не считать золы) разложение древесины в газогенераторах. Процесс газификации-- прямой. При прямом процессе поток газов направлен снизу вверх...

prod.bobrodobro.ru

Пиролиз древесины - технология, использование и применение

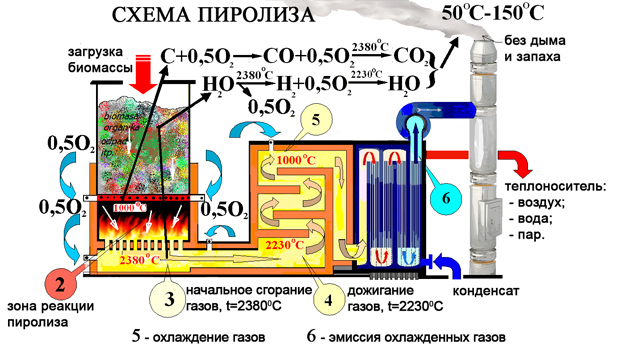

Пиролиз древесины еще называют сухой перегонкой. Этот процесс представляет собой разложение древесины в условиях высокой температуры в пределах 450 °C без доступа кислорода. Вследствие такого процесса получаются газообразные и жидкие (в том числе древесная смола) продукты, а также твердый материал — древесный уголь.

Технология пиролиза древесины

Пиролиз является одним из первых технологических химических процессов, которые известны человечеству. Еще в середине XII века этой технологией активно пользовались для получения сосновой смолы, которую применяли для пропитки канатов и просмолки деревянных кораблей. Этот процесс тогда называли смолокурением.

С началом развития металлургической отрасли, возник иной промысел, основанный на сухом пиролизе лесоматериалов, — углежжение. В этом процессе конечным материалом являлся древесный уголь. Началом распространения промышленного использования пиролиза дерева можно называть XIX век. Основным продуктом пиролиза в те времена была уксусная кислота. Сырьем служили лишь лесоматериалы лиственных сортов.

Процесс пиролиза основывается на разных свободно-радикальных реакциях термодеструкции целлюлозы, лигнина и гемицеллюлоз. Эти реакции происходят в условиях температур от 200 до 400°C. Пиролиз древесины является экзотермическим процессом, в ходе которого получается большой объем тепла (примерно 1150кДж/кг).

Технологическая схема пиролиза лесоматериалов состоит из таких этапов:

- измельчение древесины

- высушивание измельченной древесины

- пиролиз

- охлаждение и стабилизация угля, чтобы предотвратить самовозгорания

- процесс конденсации паров летучих продуктов.

Наиболее длительной и энергозатратной стадией можно назвать сушку древесины до уровня влажности 15%. Сушка осуществляется в условиях температуры 130-155°C при помощи подвода внешнего тепла. При этом из лесоматериалов удаляется вода, а также меняются некоторые компоненты древесины.

После этого древесина уже начинает разлагаться. Происходит это в пределах температуры от 155 до 280°С. На этой стадии распадаются наименее стойкие ее составные части. При этом выделяются углекислый газ, окись углерода, уксусная кислота.

После этого древесина уже начинает разлагаться. Происходит это в пределах температуры от 155 до 280°С. На этой стадии распадаются наименее стойкие ее составные части. При этом выделяются углекислый газ, окись углерода, уксусная кислота.

Далее температура поднимается до отметки 280-455°С. В этих условиях начинается испарение и образование основного объема продуктов разложения лесоматериалов. При этом происходит активное высвобождение тепла (экзотермический процесс) с выделением большого количества CO2, СО, Ch5, эфиров, карбонильных соединений, углеводородов, уксусной кислоты, ее гомологов и метанола. В самом конце удаляется смола.

Затем начинается прокаливание древесного остатка. Температура поднимается более 500°С. Во время этого процесса выделяется и удаляется тяжелая смола, а также СО2, Н2, СО и углеводороды. Это и есть окончание пиролиза, а полученный остаток является древесным углем.

Объем полученных продуктов пиролиза древесины очень различается, все зависит от размера кусков лесоматериалов, температуры процесса, его длительности, а также уровня влажности сырья.

Устройства для осуществления пиролиза

Этот процесс протекает в ретортах. Реторта – это цельносварной металлический сосуд цилиндрической формы. Внутри он имеет диаметр от 2,5 до 2,9 м, а толщина стенок составляет 15 мм. Вверху аппарата есть загрузочное устройство для сырья, а снизу располагается конусная часть и выгрузочное устройство для угля. Реторта имеет высоту около 25 м. Реторта оборудована четырьмя патрубками. Через верхний патрубок выводится парогазовая смесь, через второй вводится теплоноситель, третий отводит нагретые газы из области охлаждения угля, а по четвертому, самому нижнему, вводятся холодные газы, которые охлаждают уголь.

Реторты бывают:

- непрерывного действия

- периодического действия

- полунепрерывного действия.

Кроме этого по принципу обогрева бывают:

- устройства с внутренним обогревом. В таких аппаратах тепло подается к лесоматериалам от теплоносителя в ходе прямого контакта. В качестве теплоносителя выступают горячие топочные газы, которые принудительно загружаются в устройство. В таком случае процесс пиролиза осуществляется более мягко, но объем продуктов разложения примерно в 7-10 раз меньше

- устройства с наружным обогревом. В таких аппаратах тепло подводится посредством металлических стенок реторт, которые обогреваются горячими дымовыми газами.

Самыми распространенными являются устройства полунепрерывного действия. В них древесина загружается периодически, малыми количествами через равные отрезки времени. Парогазовая смесь отбирается непрерывно, а выгрузка угля происходит периодически, порционно.

Самыми распространенными являются устройства полунепрерывного действия. В них древесина загружается периодически, малыми количествами через равные отрезки времени. Парогазовая смесь отбирается непрерывно, а выгрузка угля происходит периодически, порционно.

В устройствах непрерывного действия все стадии процесса происходят одновременно: в верхней части происходит сушка, далее — лесоматериалы прогреваются до температуры разложения, в средней части древесина разлагается, а в нижней — прокаливается и охлаждается уголь.

Быстрый пиролиз древесины

Довольно распространенной разновидностью пиролиза можно назвать быстрый пиролиз, в ходе которого тепловая энергия подводится к исходной смеси на высокой скорости. Весь процесс протекает без доступа кислорода.

Процесс медленного пиролиза сравним доведением воды до точки кипения, а вот метод быстрого пиролиза можно сравнить с попаданием в раскаленное масло капли воды, которое иначе называется взрывное вскипание.

Главные особенности быстрого пиролиза лесоматериалов:

- возможность формирования замкнутого непрерывно текущего технологического производственного процесса

- значительная «чистота» конечных продуктов пиролиза, которая достигается вследствие отсутствия стадии осмоления

- низкая энергоемкость подобного процесса, по сравнению с прочими видами пиролиза

- в этой процессе выделяется большое количество тепловой энергии (экзотермические реакции при быстром пиролизе превосходят эндотермические).

Продукты пиролиза древесины

Сегодня для реализации процесса пиролиза лесоматериалов чаще всего используют лиственные сорта, однако иногда, в ходе комплексной переработки сырья, применяется и древесина хвойных сортов. Конечные продукты пиролиза и их количество зависит от вида древесины. К примеру, из березы можно получить:

- 24-25% древесного угля

- 50-55% жидких отходов (жижки)

- 22-23% газообразных продуктов.

Чем крупнее куски лесоматериалов, тем больше получается твердого остатка.

В ходе переработки жижки, осуществляется отстаивание древесной смолы, ее около 7-10%. В это же время происходят разнообразные превращения компонентов. Из смолы выделяют большое количество ценных продуктов. Чаще всего, это уксусная кислота. Ее получают методом экстракции, с дальнейшей ректификацией и тщательной химической очисткой. После этих действий получается пищевой продукт.

Среди газообразных продуктов пиролиза:

- 45-55% диоксида углерода CO2

- 28-32% оксида углерода CO

- 1-2% водорода h3

- 8-21% метана Ch5

- 1,5-3,0% прочих углеводородов.

Технологии пиролиза древесины довольно разнообразны. Тем не менее, большая часть применяемых в мировой практике аппаратов полностью устарела и не отвечает всем современным требованиям. Помимо этого, необходимость в пиролизе лесоматериалов все время снижается, потому что уничтожать столь экологичное сырье довольно расточительно. В тоже время сегодня набирает популярность технология пиролиза опилок.

Выход продуктов термораспада

| Ель | древесина | 37,9 | 15,3 | 6,3 | 18,2 | 22,3 |

| кора | 42,5 | 18,4 | 1,9 | 19,8 | 17,4 | |

| Сосна | древесина | 38,0 | 16,7 | 6,2 | 17,7 | 21,4 |

| кора | 40,5 | 18,2 | 5,7 | 19,7 | 15,9 | |

| Береза | древесина | 33,6 | 14,3 | 12,3 | 17,0 | 22,8 |

| кора | 37,9 | 24,0 | 4,7 | 18,6 | 14,8 | |

| Осина | древесина | 33,0 | 16,0 | 7,3 | 20,4 | 23,3 |

wood-prom.ru

Теоретические основы пиролиза древесины | Газогенераторы МСД

Древесина представляет собой очень сложный комплекс органических соединений, отличающихся в большинстве своем высоким молекулярным весом, поэтому и процесс ее распада чрезвычайно сложен и трудно поддается описанию и, тем более, расчету.

Несомненно, что в ходе процесса имеет место ряд последовательных и параллельных реакций, характеризующихся разрывом связей, существующих в исходном комплексе. В результате образуются новые вещества, многие из которых при данных условиях нестабильны, легко реагируют между собой, давая в конечном итоге сумму продуктов, фиксируемых конденсационно- охладительной системой.

Возможна еще категория реакций, связанная с вторичной диссоциацией продуктов термолиза, происходящая в реакционном пространстве вследствие перегревов и каталитического влияния стенок реактора и поверхности коксового остатка.

Накопленный производственный опыт и проведенные в лабораторных условиях исследования позволили установить ряд зависимостей, определяющих влияние различных факторов на процесс пиролиза, а также связь между химическим составом древесины и продуктами ее термического распада.

На процесс пиролиза влияют различные факторы, но в первую очередь сырьевые и режимные.

Сырьевые факторы

Влажность. В производственных условиях для ретортного процесса существует определенный оптимальный уровень влажности (15—20%)- Повышенная влажность приводит к следующим нежелательным последствиям:

1) разбавляется пиролизат (жижка), что осложняет и удорожает его дальнейшую переработку;

2) перегружается конденсационно-охладительная система ретортного цеха;

3) ухудшается качество угля (трещиноватость), особенно’, если процесс ведется с повышенной скоростью или технологическая древесина находится в крупном куске;

4) расходуется больше топлива и увеличивается время оборота реторты.

При очень сухой древесине, с влажностью ниже оптимальной, в ретортах с внешним нагревом может произойти схватывание реторты, когда экзотермическая реакция быстро распространится на всю переугливаемую древесину. В результате в реакционном пространстве может быстро подняться температура и давление парогазов, что резко ухудшает условия процесса.

Для аппаратов с внутренним обогревом (циркуляционные печи и реторты, газогенераторы и топки-генераторы) нижнего предела влажности не существует, если не считать затруднений при передаче очень сухой древесины в шахту из сушилок, находящихся на линии топливоподачи. Повышенная же влажность также крайне нежелательна, так как весьма осложняет технологию переработки парогазовых смесей и в большинстве случаев приводит к образованию вредных сточных вод.

Порода древесины. Наши заводы работают преимущественно на березовой и буковой древесине, значительно реже на осиновой.

Если принять выход летучих кислот и спиртовых продуктов для березы и других твердолиственных за 100%, то эти выходы для мягколиственных составят приблизительно 75%, а для хвойных 50%. Выход суммарной смолы для всех пород (в весовом выражении) примерно одинаков с тенденцией к повышению у хвойных (соона, ель) за счет имеющихся в них естественных смолистых веществ. Весовой выход угля в зависимости от породы древсины также колеблется в сравнительно небольших пределах (33—38%) и значительно больше зависит от режима пиролиза.

Гнили древесины. Выход основных продуктов пиролиза из древесины, поврежденной гнилью, падает, причем особенно резко снижается удельный выход, отнесенный к единице объема исходного сырья, а весовой выход изменяется значительно меньше. Изменения в химическом составе жижки зависят от типа гнили. При деструктивном типе (поражение целлюлозного комплекса) в жижке падает содержание кислот и веществ углеводного характера. При коррозионном типе (поражение лигнина) снижается в основном выход фенолов и их производных.

Особо неблагоприятно отражается гниль технологической древесины на качестве угля: снижается его механическая прочность и он приобретает повышенную способность к самовозгоранию.

Наличие коры. Древесная кора довольно резко отличается по составу от стволовой древесины, особенно у лиственных пород. В настоящее время этот фактор приобретает особо важное значение в связи с развитием энергохимических методов использования древесных отходов. Обычно содержание коры в щепе, полученной из неокоренных дров, составляет для ели 10—12%, для сосны 12—14%, для березы и осины 12—19%. В связи с усовершенствованием технологии предварительной подготовки древесного сырья на деревообрабатывающих и химических предприятиях (в частности, улучшение работы корообдирок) доля коры в составе древесных отходов, на которых основывается энергохимия, увеличивается до 40—60% и более.

Для заводов сухой перегонки наличие коры, особенно березовой, нежелательно, так как затрудняет процесс сушки, ухудшает санитарное состояние биржи, замедляет процесс разложения и снижает качество угля. Однако окорка дров на заводах обычно не применяется.

Величина куска. Теоретически, чем мельче и равномернее измельчена древесина, тем мягче протекает процесс ее термического распада и тем выше выход жидких продуктов.

Это положение относится в той или иной мере ко всем видам нагрева, однако особое значение имеет для пиролиза в газовой среде. При больших кусках и особенно при наличии кусков разных размеров неизбежно развитие вторичных реакций в периферийной части куска и в реакционном пространстве. Первые могут доходить до крекинга органических веществ, идущих из глубины куска, на нагретой обуглившейся части его поверхности, вторые определяются разницей между температурой образования продуктов пиролиза и температурой реакционного пространства.

Большие куски древесины используются в производстве для первичных аппаратов всех типов. Для реторт и печей применяют не метровку и швырок, а тюльку (30—25 см), т. е. увеличивают торцовую поверхность. Дальше древесину не измельчают, так как это приводит к дополнительным затратам электроэнергии и рабочей силы, к потерям древесины в виде опилок, а также дает уголь, не отвечающий по размерам требованиям ГОСТ. Но измельчение древесины ведет к увеличению производительности пиролизных аппаратов.

Для генераторов и топок-генераторов применяется древесная щепа, однако и здесь степень измельчения имеет некоторый предел. Этим пределом является измельчение, которое приводит к уносу древесины из шахт и затрудняет движение газовых потоков в результате слеживания мелкой древесины. Так, до сих пор считается, что присадка опилок к щепе для аппаратов упомянутого типа не должна превышать 40—50%.

Режимные факторы

Переходя к режимным факторам, мы рассмотрим зависимость процесса от скорости обугливания, давления в аппарате, конечной температуры и среды, окружающей элемент древесины.

Скорость. На основании лабораторных опытов можно сделать вывод, что скорость процесса оказывает заметное влияние в основном на стадию распада, проходящую в интервале температур 260—290°. Интенсивная подача тепла в это время при измельченной древесине ведет к повышению выхода смолы и снижению выхода угля при практически не меняющихся выходах низкомолекулярных продуктов: кислоты, метанола, альдегидов.

Можно думать, что при медленном нагреве часть смолы коксуется на поверхности угля, увеличивая его выход, и одновременно кислород, находящийся в древесине, ассимилируется с водородом, давая воду, и с углеродом — С02. При быстрой гонке резко увеличивается выход газов и уменьшается выход угля и жидких дистиллятов.

Большое влияние на выходы оказывает повышенное давление, образующееся при интенсивном нагреве внутри аппарата. Еще сильнее влияет в этом случае скорость вывода продуктов пиролиза из сферы реакции. Чем быстрее выводится смола, тем выше ее выход.

Давление в аппарате. Оно оказывает большое влияние на ход процесса термического распада. Например, при изменении давления от 200 атм до 5 мм рт. ст. выходы (на абсолютно сухую лиственную древесину) угля и метанола соответственно падают от 34 до 20% и от 3,1 до 1,2%, но возрастает выход уксусной кислоты с 5,7 до 9,4% и смолы от 0 до 37%. Одновременно при вакууме резко изменяется состав жижки: в ней появляется большое количество редуцирующих веществ и совершенно отсутствует осадочная смола.

Эти зависимости в аппаратах промышленного типа, в частности в ретортах, не используются, так как экономический эффект от их осуществления не окупит технологические осложнения, возникающие при организации высокотемпературного процесса в металлических аппаратах в условиях давления или вакуума.

При переработке древесины в аппаратах с внутренним нагревом поток газов и паров быстро выносит продукты пиролиза из сферы реакции и создает условия, близкие к пиролизу под вакуумом.

Конечная температура процесса. Продукты, выделяющиеся при пиролизе древесины, образуются в широком интервале температур. Каждый из продуктов имеет определенную температуру начала образования, свой максимум и конец образования. Максимумы подавляющего числа продуктов термического распада древесины относятся к температурному интервалу, соответствующему экзотермической реакции. Прерывая процесс, можно убедиться в этих соотношениях. Следует отметить температурные точки:

260°, когда древесина становится бурой, отдав конституционную и некоторое количество реакционной влаги, С02, муравьиной и уксусной кислот; часть уксусной кислоты древесина отдает главным образом вследствие отщепления ацетильных групп от гемицеллюлоз;

400°, когда отделение основной массы жидких продуктов уже закончено.

Дальнейшее повышение температуры процесса (прокалка) приводит к отделению небольшого количества (1,5—2%) тяжелых смол, значительно увеличивает выход неконденсируемых газов (от 0,15—0,20 до 0,3—0,4 ж3 N на 1 кг абс. сухой массы) и дает уголь с возрастающим содержанием углерода (от 80 до 90-95%)-

В газогенераторе прямого процесса и топке ЦКТИ коксовый остаток древесины газифицируется или сжигается до зольного остатка, при этом практически исчерпывающе прокаливается уголь при очень высоких конечных температурах.

Среда. Ход и результаты пиролиза в значительной степени зависят от среды, в которой находится нагреваемая древесина. Обычной, наиболее часто встречающейся на практике средой является газовая, или, точнее, парогазовая. В реторте древесина подвергается пирогенному распаду в слабом токе благодаря естественной конвекции продуктов ее же распада. В циркуляционных ретортах (печь Козлова, реторта Амзинского завода) средой являются неконденсируемые газы — продукты разложения древесины с примесью паров воды и небольшого количества органических веществ. Последние присутствуют в газе вследствие неполного их извлечения в циркуляционно-конденсационной системе. В газогенераторах и топке ЦКТИ средой служит генераторный газ, в котором содержится перегретый водяной пар, частично оставшийся от паровоздушного дутья, и в верхних слоях шахты — продукты пиролиза древесины нижних слоев. Все, что сказано выше о режимных факторах, относится к перечисленным типам парогазовой среды.

Несколько обособленно стоят процессы пиролиза, протекающие в среде перегретого водямого пара; водной и высококипя — щих нейтральных жидкостей. Разложение древесины в токе перегретого пара приводит к отщеплению метоксиаьных групп, резкому повышению выхода летучих кислот и альдегидов, появлению в дистилляте веществ углеводного характера, снижению выхода угля и полному отсутствию осадочной смолы. Пиролиз древесины в водной среде характерен, по сравнению с обычной сухой перегонкой, некоторым повышением выхода летучих кислот и угля. Выход смолы при этом резко падает. Предпиролиз в среде высококипящих углеводородов в комбинировании с дальнейшим высокотемпературным процессом характеризуется повышенным выходом уксусной кислоты.

Комментирование на данный момент запрещено, но Вы можете оставить

на Ваш сайт.

gazogenerator.com

Пиролиз древесины, получаемая продукция, Товароведение

Реферат по предмету: Товароведение (Пример)

Оглавление

Введение

Глава

1. Содержание процедуры пиролиза древесины

Глава

2. Виды и математическая модель пиролиза древесины

Заключение

Список использованных источников и литературы

Содержание

Выдержка из текста

Коэффициент теплоотдачи с помощью эмпирического выражения (7).

(7)

С целью оценки выхода продуктов термического разложения и протяженности зоны вторичного реагирования, а (см. рис. 5) рассмотрим дальнейшее термическое разложение в тонком слое на удалении от образца (см. рис. 3).

В результате химических реакций термического разложения на протяжении зоны 0<z<a с поверхности пленки возникнет поток парогазовой смеси. При z=a поток парогазовой смеси будет равен 0 а основным компонентом пленки будет древесный уголь.

Рис. 5 — Расчетная схема области термического разложения жидкого слоя

Согласно представленной на рис. 3 схеме процесса тепловой баланс для локального объема пленки в расчетной области запишется в виде выражения (8).

(8)

Левая часть уравнения (12) представляет собой удельный тепловой поток от нагретой поверхности к пленке, правая часть — расход теплоты, направленный на химические реакции в пленке, на испарение жидких продуктов термического разложения и на изменение температуры слоя соответственно. Концентрации продуктов термического разложения с учетом третичных превращений и испарения жидких продуктов пиролиза из зоны реакции опишутся с помощью дифференциальных выражений (9, 10, 11).

(9)

(10)

(11)

Изменение температуры слоя можно определить дифференциальным выражением (12).

Удельные затраты тепла на осуществление химических реакций термического разложения можно определить с помощью выражения 13.

(12)

(13)

Количество испаряемых жидких продуктов пиролиза (предполагается, что при испарении dT/dz=0) с помощью выражения (14).

Начальные условия для задачи (8)-(14) формулировались в виде среднеинтегральных значений температуры и концентраций компонентов в слое в зоне образца. Разработанная математическая модель решалась с помощью метода конечных разностей. При этом положение межфазной границы определялось с помощью метода ловли фронта в узел разностной сетки.

(14)

Рис. 6 — Расчетная зависимость скорости продвижения границы раздела фаз при различных толщинах интермедиата

На рис 6 приведена зависимость продвижения границы раздела фаз при различных толщинах слоя интермедиата δ при давлении 2 атм. Как показывают результаты математического моделирования с увеличением толщины слоя интермедиата скорость продвижения границы раздела фаз ξ снижается и, наоборот, с уменьшением толщины — увеличивается. Данное обстоятельство вызвано тем, что чем меньше толщина слоя интермедиата, тем меньше термическое сопротивление подвода тепла от поверхности контакта к древесине.

Заключение

В последние годы особенно динамично развивается рынок продуктов пирогенетической переработки древесины, таких как древесный уголь и древесно-угольные брикеты.

Ежегодно растет экспорт из России древесного угля и брикетов, имеющих низкую стоимость и высокое качество. В Западной Европе и США спрос на древесный уголь по статистическим данным, в среднем составляет примерно 1 кг в год на каждого жителя страны.

Однако существующие технологии по проведению процесса пиролиза не отвечают современным техническим требованиям по продолжительности процесса и улову газообразных продуктов.

Несмотря на сравнительную давность существования пирогенетической переработки древесины, развитие этого метода шло достаточно медленно. Поэтому в настоящее время в этой отрасли промышленности на заводах пирогенетической переработки существуют устарелые технология и оборудование.

Современные деревообрабатывающие предприятия, будучи энергоемкими и материалоемкими, нацелены на повышение коэффициента использования древесины местных и импортных пород и энергетической эффективности производственного процесса, что требует разработки энергосберегающих технологий переработки древесины, позволяющих пересмотреть вопросы использования древесины, в том числе и низкосортной. Такой инновационной энергосберегающей технологией на сегодняшний день может стать термомодифицирование, в результате которого древесина не только сохраняет ценные качества традиционного материала, но и приобретает новые свойства, расширяющие возможности ее применения.

Список использованных источников и литературы

Гелетуха, Г. Г. Обзор современных технологий получения жидкого топлива из биомассы путем быстрого пиролиза. Часть 1 /Г.Г. Гелетуха, Т.А. Железная// Экотехнологии и ресурсосбережение. Киев — 2000. № 2. — С. 3−11.

Завьялов А.Н., Ефимов Л.М. / Новые разработки в области пиролиза древесины: Сб. тр. ЦНИЛ-ХИ, 1984. -190 с.

Калиткин, Н.Н. Численные методы /Н.Н. Калиткин// Москва -1978. — 512с.

Кислицин А.Н. Пиролиз древесины: химизм, кинетика, продукты, новые процессы. — М.: Лесная промышленность, 1990. — 304 с.

Козлов В.Н., Нивицкий А.А. Технология пирогенетической переработки древесины. — М. — Л.: Гослесбумиздат, 1954. -510 с.

Корякин В.И. Термическое разложение древесины. — М. — Л.: Гослесбумиздат, 1962. — 305 с.

Тимербаев, Н.Ф. Современное состояние процесса пирогенетической переработки органических веществ / Н.Ф. Тимербаев, Р.Г. Сафин, И.И. Хуснуллин // Вестник Казан. технол. ун-та. — 2011. — Т. 14, № 3. — С. 169−173

Di Blasi, C. Heat transfer mechanisms and multi-step kinetics in the ablative pyrolysis of cellulose Chemical Engineering Science. -1996. -51(7).

Корякин В.И. Термическое разложение древесины. — М. — Л.: Гослесбумиздат, 1962. — 305 с.

Корякин В.И. Термическое разложение древесины. — М. — Л.: Гослесбумиздат, 1962. — 305 с.

Кислицин А.Н. Пиролиз древесины: химизм, кинетика, продукты, новые процессы. — М.: Лесная промышленность, 1990. — 304 с.

Козлов В.Н., Нивицкий А.А. Технология пирогенетической переработки древесины. — М. — Л.: Гослесбумиздат, 1954. -510 с.

Завьялов А.Н., Ефимов Л.М. / Новые разработки в области пиролиза древесины: Сб. тр. ЦНИЛ-ХИ, 1984. -190 с.

Тимербаев, Н.Ф. Современное состояние процесса пирогенетической переработки органических веществ / Н.Ф. Тимербаев, Р.Г. Сафин, И.И. Хуснуллин // Вестник Казан. технол. ун-та. — 2011. — Т. 14, № 3. — С. 169−173.

Di Blasi, C. Heat transfer mechanisms and multi-step kinetics in the ablative pyrolysis of cellulose Chemical Engineering Science. -1996. -51(7).

Калиткин, Н.Н. Численные методы /Н.Н. Калиткин// Москва -1978. — 512с.

Список источников информации

Список использованных источников и литературы

1.Гелетуха, Г. Г. Обзор современных технологий получения жидкого топлива из биомассы путем быстрого пиролиза. Часть 1 /Г.Г. Гелетуха, Т.А. Железная// Экотехнологии и ресурсосбережение. Киев — 2000. № 2. — С. 3−11.

2.Завьялов А.Н., Ефимов Л.М. / Новые разработки в области пиролиза древесины: Сб. тр. ЦНИЛ-ХИ, 1984. -190 с.

3.Калиткин, Н.Н. Численные методы /Н.Н. Калиткин// Москва -1978. — 512с.

4.Кислицин А.Н. Пиролиз древесины: химизм, кинетика, продукты, новые процессы. — М.: Лесная промышленность, 1990. — 304 с.

5.Козлов В.Н., Нивицкий А.А. Технология пирогенетической переработки древесины. — М. — Л.: Гослесбумиздат, 1954. -510 с.

6.Корякин В.И. Термическое разложение древесины. — М. — Л.: Гослесбумиздат, 1962. — 305 с.

7.Тимербаев, Н.Ф. Современное состояние процесса пирогенетической переработки органических веществ / Н.Ф. Тимербаев, Р.Г. Сафин, И.И. Хуснуллин // Вестник Казан. технол. ун-та. — 2011. — Т. 14, № 3. — С. 169−173

8.Di Blasi, C. Heat transfer mechanisms and multi-step kinetics in the ablative pyrolysis of cellulose Chemical Engineering Science. -1996. -51(7).

список литературы

referatbooks.ru

Пиролиз древесины - описание процесса и применение в котлах

Прежде чем описать процесс пиролиза древесины, стоит дать общее понятие пиролиза как процесса. Итак, пиролиз – это химическая реакция деструкции вещества, вызываемая воздействием высокой температуры. В естественных условиях она протекает совместно с горением.

Последовательность хода процесса покажем на примере древесины:

- нагрев вещества от внешнего источника тепла;

- при температуре около 300 °С начинается процесс разложения вещества и выделения горючих углеводородов;

- так как доступ кислорода не ограничивается, а тепло подводится в виде открытого пламени, при достижении 500 °С количество газов возрастает и происходит их возгорание;

- реакция горения протекает самостоятельно, без внешнего источника тепла. Сжигаемые углеводороды обеспечивают нужное количество теплоты для дальнейшего термического разложения древесины.

Сфера применения пиролиза древесины

В идеальном варианте пиролиз древесины происходит в закрытом пространстве без поступления кислорода и с постоянным подведением тепла извне. Чтобы не расходовать для этой цели дорогие энергоносители, для поддержания процесса используют часть конечного продукта – смесь горючих газов. В состав смеси входит метан, угарный газ (СО) и водород, из негорючих веществ в ней присутствуют углекислый газ и азот.

Получение газообразного горючего из различных отходов деревообработки – это и есть основная сфера применения пиролиза древесины в промышленности.

Пример установки пиролиза древесины

Основное оборудование для технологического процесса — это пиролизные печи (газогенераторы), блоки охладителей и фильтров. Сырье в виде опилок, щепы и прочих отходов загружается в печь и там сжигается при минимальной подаче воздуха. Поскольку производительность установки напрямую зависит от температуры, то в промышленности зачастую применяют так называемый быстрый пиролиз, когда сырье разогревается с высокой скоростью. Смесь газов проходит охлаждение и фильтрацию, после чего закачивается в резервуары для дальнейшей обработки.

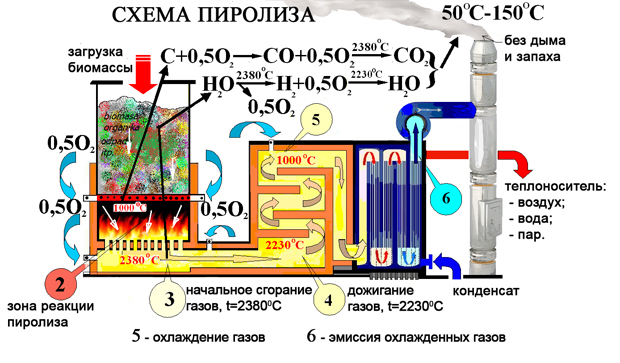

Применение пиролиза в котлах

Пиролизные котлы - это группа твердотопливных агрегатов. Она отличается от традиционных котлов прямого горения наличием двух камер вместо одной. По задумке, в первичной камере сжигания идет процесс газификации твердого топлива при подаче недостаточного количества кислорода, а во второй – дожигание выделяющихся пиролизных газов при добавлении вторичного воздуха. Но так ли процесс сжигания проходит на самом деле? Чтобы это понять, надо рассмотреть конструкцию теплогенератора.

На данный момент существует 2 вида пиролизных котлов, разберем устройство каждого подробнее. Самая популярная конструкция – когда первичная топка находится над вторичной. Между ними имеется форсунка прямоугольного сечения, сделанная из огнеупорного кирпича. А теперь внимание: воздух в главную топку нагнетается с помощью вентилятора, частично попадая и в нижнюю камеру для дожигания газов. То есть, принцип пиролиза нарушен изначально, так как вместо ограничения по кислороду вентилятор создает его избыток.

Что это дает? Полное и эффективное сжигание дров, так что и золы не остается. Но этому есть объяснение: сухое дерево не оставляет после себя золы, а только легкий пепел, половина которого просто выдувается вентилятором через форсунку в дымоход. По всем признакам данной конструкции можно присвоить название «котел верхнего дутья», поскольку вентилятор нагнетает воздух в верхнюю камеру. За счет этого возрастает температура горения, увеличивается выход газа, но он тут же сгорает, проходя через форсунку. Подобный алгоритм работы имеет мало общего с химической реакцией пиролиза.

Котлы с естественной подачей воздуха

В другом типе теплогенераторов камеры расположены наоборот: главная топка снизу, вторичная – над ней. Форсунки нет, вместо нее устроен обычный газоход, соединяющий камеры между собой. Вентилятора здесь нет, воздух в обе топки подается естественным путем – за счет тяги дымохода. Причем подача осуществляется по раздельным каналам. Следует отметить, что в данном случае процесс пиролиза древесины организован лучше, горение в топливнике происходит с малым расходом воздуха, его поступление ограничено заслонкой.

О наших котлах

Наши котлы относятся к второму типу - работают на естественной тяге, с сжиганием топлива через окисление отходящих газов при помощи инжекторов в камере сгорания.

pirolizmaster.ru

Читать отчет по всему другому: "Пиролиз как термический метод переработки древесины"

(Назад)

(Назад) (Cкачать работу)

(Cкачать работу)

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

Министерство образования и науки Российской Федерации

ФГБОУ ВПО "Сибирский государственный технологический университет"

Факультет переработки природных соединений

Кафедра химической технологии древесины и биотехнологииОтчет

по учебной практике

Руководитель практики от университетак. т. н., доцент

И.С. Почекутов

Студент группы 52-3

Ермолаева М.В.

Красноярск 2014

Содержание

Введение

1. Сырье для пиролизного производства

2. Первичные продукты пиролиза древесины

2.1 Переработка древесного угля

3. Уксусно-кислотное производство

3.2 Обессмоливание жижки

3.3 Извлечение уксусной кислоты из жижки

3.4 Очистка и ректификация уксусной кислоты - сырца

4. Устройство и принцип действия экстрактора

Заключение

Список использованных источников

Введение Термин пиролиз происходит от греческих слов. К термическим методам переработки древесного сырья в широком понятии этого термина относятся смолокурение, дегтекурение, углежжение, собственно пиролиз, газификация и энергохимическое использование древесины. Из всех термических методов переработки древесины наиболее важное значение имеет пиролиз древесины, Пиролиз древесины ведется либо на крупных предприятиях, где, как правило, вырабатывают древесный уголь, уксусную кислоту, ее производные, древесно-смоляные и другие продуты, либо на небольших установках, где древесный уголь чаще всего является единственным продуктом.

1. Сырье для пиролизного производстваСырьем для термической переработки чаще всего является специально заготавливаемая технологическая древесина, которая доставляется на лесной склад предприятия. Для устройства склада выбирается ровная, сухая площадка возможно ближе к заводу, но с соблюдением расстояний, требующихся по нормам противопожарной безопасности. Древесина поступает на заводы железнодорожным и автомобильным транспортом в виде долготья и коротья по ГОСТ 24260-80 "Сырье древесное для пиролиза и углежжения". Сырье разделывается на отрезки, длина которых в зависимости от принятой технологии бывает 1 м или 230-300 мм (чурка или тюлька). Для разделки древесины на чурку используются многопильные станки-слешеры.

Железнодорожные пути для подвозки древесины со склада сырья ширококолейные (ширина колеи - 1524 мм), лишь на отдельных заводах сооружены узкоколейные пути (ширина колеи - 750 мм).

Склад сырья должен быть хорошо освещен и благоустроен. Древесина на складе хранится в кучах высотой до 14 м и объемом до 50 тыс. м3. Ширина прямоугольных куч или диаметр круглых куч не более 50 м. Расстояние между продольными сторонами прямоугольных куч должно быть 25 м, между торцовыми сторонами, а также между круглыми кучами-15 м.

Древесина всегда содержит влагу. По влажности она подразделяется на три группы: воздушно-сухая (W до 25 %, W0 до 20 %), полусухая (W 26 50 %, W0 - 21-33 %), сырья, с более высоким содержанием влаги.

Воздушно-сухое состояние древесины достигается обычно при ее естественной сушке на складе. Круглые сортименты, особенно березовые сушке на складе. Круглые сортименты, особенно березовые, в коре сохнут медленнее, чем в окоренном виде. Расколка кругляка ускоряет сушку.

Производственный опыт показал, что древесину лиственных пород лучше хранить в окроненном и расколотом виде, устраивая под кучи соответствующие основания и приспособления для проветривания. Коротье, уложенное весной в кучи высотой 9-14 м, высыхает за год с 40-45 % -й относительной влажности до воздушно-сухого состояния. Древесина березы и особенно осины в старшем возрасте часто поражена гнилью, а при неправильном хранении ее на складе процессы гниения ускоряются. Это приводит к уменьшению массы древесины в единице объема и снижению выхода продуктов пиролиза, кроме того, уголь получается мелкий и непрочный.

Выход угля из древесины хвойных пород немного выше, чем из лиственных, но качество угля из лиственных пород выше. Выход уксусной кислоты наибольший из древесины лиственных пород и березы, немного меньше из мягколиственных и меньше всего из хвойных. Кора дает уксусной кислоты в 203 раза меньше, чем древесина, а уголь из коры имеет высокую зольность, поэтому сырье для пиролиза целесообразно окорять, однако в заводской практике окорку древесины обычно не производят.

Древесное сырье для углежжения и пиролиза подразделяют на три группы. К первой группе относятся береза и твердолиственные породы: бук, ясень, граб, ильм, вяз, дуб, клен, ко второй - мягколиственные породы: осина, ольха, липа, тополь, ива, третью группу составляют хвойные породы: сосна, ель, кедр, пихта, лиственница, которые используются только для углежжения.

Наряду с технологической древесиной могут применяться так же отходы лесозаготовок и деревообработки, которые по своему химическому составу мало отличаются от стволовой древесины.

пиролиз уксусная кислота древесина

2. Первичные продукты пиролиза древесиныГазообразные, жидкие и твердые продукты пиролиза древесины состоят, как и исходная древесина, из трех основных элементов: углерода, водорода и кислорода, в них содержится также незначительное количество азотосодержащих веществ.

Газы. Состав газов, образующихся при пиролизе древесины, мало зависит от породы дерева. При пиролизе 1м3 древесины образуется 75-90 м3 неконденсирующихся газов.

Жидкие продукты. Конденсат, получаемый при охлаждении парогазовой смеси, образующийся при пиролизе древесины, называется жижкой или сырой жижкой.

Сырая жижка имеет плотность 1,02-1,03 г/см3. Она содержит разнообразные органические вещества как растворимые, так и нерастворимые в воде. Некоторые из нерастворимых в воде веществ способны растворятся в жижке, другие же находятся в ней в виде мельчайших взвешенных капелек. При отстаивании они отделяются от водного слоя, образуя отстойную смолу, собирающуюся в нижней части отстойника. Кроме того, при переугливании дров некоторых пород, в частности березы и осины, образуется небольшой слой легких масел, всплывающих на поверхность жижки и по составу близких к дегтю; эти масла образуются в основном вследствие разложения коры. Кроме отстойной смолы, в жижке содержится также растворимая смола, отделяющая только при перегонке жижки.

Состав жижки зависит от породы переугливаемой древесины, ее влажности и условий ведения процесса. В ней содержатся кислоты: муравьиная, уксусная, пропионовая, масляная, валериановая и др; спирты: метиловый, пропиловый, аллиловый и др.; кетоны: ацетон, метилэтилкетон, метилпропилкетон, метилбутилкетон и др; альдегиды: формальдегид, ацетальдегид, фурфурол и др; метиловые эфиры уксусной кислоты и других кислот, фенолы, эфиры фенолов и многие другие соединения.

Чем лучше высушена древесина, тем меньше выход жижки, но тем, соответственно, больше концентрация полезных компонентов в ней. При переугливании березовой древесины, высушенной до влажности 8-10 %, выход жижки составляет 280-295кг/м3, из воздушно-сухой получается 350-380 кг/м3 жижки и т.д.

Из 1 м3 древесины березы получается больше жижки, чем из осины, поскольку березовая древесина имеет более высокую плотность.

Твердые продукты (древесный уголь). При одинаковых условиях переугливания древесины различных пород уголь имеет почти одинаковый состав. С повышением температуры переугливания выход угля снижается, но одновременно повышается его качество. Несколько снижается выход угля и при ускорении переугливания.

Уголь не должен быть пережженным или недожжённым. Пережженный уголь получается при действии свободного кислорода на раскалённый уголь, он имеет много трещин, хрупок, иногда на нем виден белесый налет. Недожжённый уголь получается при недостаточной температуре или продолжительности выжига, он содержит головни, имеет бурый цвет, при сжигании горит пламенем. Трещины снижают прочность угля, поэтому наиболее прочный уголь получается из коротких отрезков, которые меньше растрескиваются в процессе сушки и пиролиза. Объем хорошо покаленного угля составляет примерно 60 % от объема исходной древесины.

Зольность древесного угля колеблется от 1 до 4 %, при этом зольность крупного угля из древесины сухопутной доставки обычно не превышает 1,5 %. Уголь, выгруженный из реторты, не содержит влаги, но

referat.co

"Лесохимия – современное состояние и перспективы развития. Часть 2. Пиролиз древесины"

Выдержка из работы

УДК 66(091)Ф. Ш. Вильданов (к.т.н., в.н.с., доц.)1, В. Е. Агабеков (д.х.н., проф., директор)3, Ф. Н. Латыпова (к.х.н., доц.)2, Р. Р. Чанышев (д.т.н.)2, Т. Р. Просочкина (к.х.н., доц.)2 С. А. Красько (к.т.н., преп.)2, Ю. А. Булатова (студ.)2Лесохимия — современное состояние и перспективы развитияЧасть 2. Пиролиз древесиныУфимский государственный нефтяной технический университет, 1 кафедра нефтехимии и химической технологии, 2кафедра общей и аналитической химии 450 062, г. Уфа, ул. Космонавтов, 1- тел. (347) 2 431 712, e-mail: reaktiv2003@mail. ru3Институт химии новых материалов НАН Беларуси 220 141, Республика Беларусь, г. Минск, ул. Ф. Скорины, 36- тел. 375(17) 2 376 828,e-mail: mixa@ichnm. basnet. byF. Sh. Vil'-danov V. E. Agabekov 2, F. N. Latypova R. R. Chanyshev 1, T. R. Prosochkina1, S. A. Kras'-ko 1, Yu. A. Bulatova 1Dendrochemistry: current state and development prospectsPart 2. Wood pyrolysis1 Ufa State Petroleum Technical University I, Kosmonavtov Str., 450 062 Ufa, Russia- ph. (347)2431712, e-mail: reaktiv2003@mail. ru 2Institute of chemistry of New Materials of the NAS of Belarus 36, F. Scoriny Str., 220 141, Minsk, Republic Belarus- ph. 375(17) 2 376 828, e-mail: mixa@ichnm. basnet. byПредставлены основные сведения о технологиях пирогенетической переработки древесины, используемых на предприятиях отечественной лесохимической промышленности. Описано современное состояние лесохимических пиролиз-ных производств в России. Приведены потенциальные направления развития и вывода из кризиса лесохимической отрасли путем применения современной технологической аппаратуры пиролиза, расширения сырьевой базы лесохимических пиролизных производств, наращивания объемов производства древесного угля и увеличения доли его использования в современных промышленных металлургических производствах, переработки жидких продуктов пиролиза в ценную товарную продукцию и освоения новых производств «торрефикации» древесины.Ключевые слова: древесина- древесный уголь- жидкие продукты пиролиза- печь- пиролиз- реторта.Термохимическая (пирогенетическая) переработка древесины берет свое начало от древнейших промыслов — углежжения и смолокурения, и на сегодняшний день составляет основу современной лесохимической отрасли, играя важную роль в обеспечении сырьем химической, лакокрасочной, фармацевтической, парфюмерной, пищевой и других отраслей промышленности 1.Пиролиз древесины — процесс термического разложения высокомолекулярных соеди-Дата поступления 09. 09. 13The basic data on technologies pyrogenic wood processings used on the enterprises of domestic forest chemical industry are presented. The current state of chemical pyrolysis manufactures in Russia is described. Potential directions of development and a conclusion from crisis of the branch by application of modern technological equipment of pyrolysis, expansion of a raw-material base timber-chemical manufactures, escalating of volumes of output of charcoal and increase in a share of its use in modern industrial metallurgical manufactures, processings of liquid products of pyrolysis in a valuable commodity output and development of new manufactures for «torrefication» wood are resulted.Key words: wood- charcoal- liquid products of pyrolysis- the furnace- pyrolysis- a retort.нений древесного сырья с образованием низкомолекулярных продуктов, сопровождающийся вторичными процессами конденсации, рекомбинации и другими реакциями усложнения молекулярного состава с образованием нелетучего остатка под воздействием тепла в среде, практически не содержащей кислорода. Технология пиролиза древесины занимает особое место в лесохимической промышленности и позволяет получать одни из главных продуктов отрасли — древесный уголь, а также уксус-2 3ную кислоту, метиловый спирт, смолы и др. 2 3.Процесс пиролиза древесины условно можно разделить на четыре этапа 4:1. Сушка древесины (& lt-150 оС) — удаление влаги без значительного изменения химического состава древесины и образования газообразных продуктов. Требует подвода теплоты.2. Начало распада древесины (150−280 оС) — разложение отдельных компонентов древесины с изменением химического и элементного состава с выделением воды, угольной кислоты, СО, уксусной кислоты и других продуктов. Требует подвода теплоты.3. Пиролиз (280−450 оС) — активный распад древесины с выделением тепла и образованием большого количества продуктов разложения. Процесс экзотермический и не требует подвода теплоты.4. Прокаливание угля (450−600 оС) с выделением небольшого количества жидких продуктов и значительного объема газообразных продуктов. Требует подвода теплоты.Рис. 1. Первичные продукты промышленного пиролиза древесиныВ результате пиролиза древесины образуются основные первичные продукты (рис. 1): нелетучий остаток — древесный уголь, водный конденсат (жижка), который может подвергаться дальнейшему разделению, и неконден-сируемые газы. Первичные продукты пиролиза древесины являются источниками целого ряда ценных соединений 5.Неконденсируемые газы, образующиеся при пиролизе древесного сырья, содержат в различных пропорциях (в зависимости от условий ведения процесса) диоксид и оксид углерода, метан, непредельные углеводороды и водород. На начальном этапе происходит выделение газообразных продуктов с преимущественным содержанием СО2 (до 75%) и СО. Сдальнейшим повышением температуры процесса увеличивается содержание горючих компонентов — вначале СО, затем метана, непредельных углеводородов и водорода- повышается и теплота сгорания газа. В настоящее время неконденсируемые газы используются в виде дополнительного топлива для сушки и пиролиза древесины, а также для обеспечения малых энергоустановок, размещаемых в непосредственной близости от основного пиролиз-ного производства 6.Жидкие продукты (жижка), выделенные из парогазов путем их охлаждения или абсорбции, разделяются на три слоя: верхний — всплывные масла (& lt-1%), средний — надсмоль-ная вода, нижний — отстойная смола. Их выход и состав различаются в зависимости от режима пиролиза и породы древесного сырья Состав надсмольной воды (водорастворимых продуктов пиролиза) очень сложен и включает около 180 химических соединений — спирты (метанол), альдегиды (формальдегид, ацеталь-дегид и др.), кетоны (ацетон, метилэтилкетон и др.), простые эфиры (диметиловый эфир), сложные эфиры (метилформиат, метилацетат и др.), карбоновые кислоты (уксусная, муравьиная, пропионовая, масляная, валериановая и их изомеры), спирты (аллиловый, кротило-вый, фуриловый и др.), альдегиды (фурфурол и др.), некоторые фенолы. Не менее сложен и состав компонентов растворимой смолы (нелетучие продукты надсмольной воды). В их числе — оксикислоты, лактоны- фенолы- карбоно-вые кислоты и др. Групповой состав отстойной смолы аналогичен групповому составу эфиро-растворимых веществ растворимой смолы (нейтральные, фенолы, карбоновые кислоты), однако она, как правило, имеет более высокую молекулярную массу, а фенольные гидрокси-7лы замещены на метоксильные группы 7.Древесный уголь — главный товарный продукт лесохимического пиролизного производства. Органическая масса угля состоит из углерода, кислорода и водорода, массовая доля которых в угле зависит от конечной температуры пиролиза. При повышении температуры пиролиза доля углерода возрастает, а кислорода и водорода падает. В угле содержится до 3% минеральных примесей, главным образом, оксидов и карбонатов калия, натрия, кальция- для него характерным является низкое содержание фосфора и серы 8.Следует отметить, что до настоящего времени в ряде стран (Бразилия, страны Африканского и Юго-Азиатского регионов) сохранился традиционный метод получения древес-ного угля в земляных углевыжигательных ямах и кучах (рис. 2). Однако такой способ пригоден лишь для обеспечения углем отдельных жилищ и небольших населенных пунктов.Рис. 3. Схема углевыжигателъной печи «Свердлесп-ром-3»: 1 — термопара- 2 — контейнер- 3 — песочный замок- 4 — железобетонная плита- 5 — вытяжная труба- 6 — подовый канал- 7 — топка- 8 — камера пиролиза.Рис. 2. Схема производства древесного угля «кучным» методомВ современной лесохимической промышленности для пиролиза древесины применяются аппараты (реторты и печи) с внешним или внутренним подводом тепла, работающие в периодическом, непрерывном или полунепрерывном режимах.Наиболее распространены в промышленности аппараты полунепрерывного действия, в которых загрузка древесины и выгрузка угля осуществляются периодически небольшими порциями, а отбор парогазовой смеси происходит непрерывно. Большинство отечественных предприятий до последнего времени использовало промышленные горизонтальные камерные и туннельные печи периодического и непрерывно-периодического действия (рис. 3), имеющие такие недостатки, как громоздкость, быстрый износ оборудования, большие перепады температур в различных зонах печи, значительные выбросы продуктов сжигания в окружающую среду и др. 10С конца 1980-х гг. сложилась тенденция к оснащению новых и реконструируемых пиро-лизных производств вертикальными непрерыв-нодействующими ретортами (ВНДР). Эти аппараты считаются наиболее совершенными с точки зрения технологии, экономичности, экологично-сти процесса и др. 11 Одной из самых распространенных в мире является конструкция ВНДР бельгийской фирмы «ЬатЫойе» (рис. 4).Рис. 4. Вертикальная непрерывнодействующая реторта фирмы «ЬашЬюЫе» (Бельгия)Технология «ЬатЫо^е» позволяет генерировать все тепло, необходимое для пиролиза древесины, внутри самой реторты за счет частичного выгорания парогазовых продуктов пиролиза во взаимодействии с кислородом воздуха. Атмосферный воздух подается в реакционную зону в строго необходимом количестве, исключающем наличие свободного кислорода в продуктах неполного сгорания и протекание гетерогенных реакций. Как следствие, парогазовая фаза во внутрикамерных процессах эффективно используется в качестве теплоносителя для прогрева зоны карбонизации и досушки вновь загружаемой древесины, а после прохождения газожидкостного скруббера — для охлаждения части древесного угля перед его выгрузкой. Производительность установок по древесному углю составляет 2000−6000 т/год 12На рис. 5 представлена схема работы промышленного пиролизного производства с применением ВНДР на примере Амзинского лесокомбината.К сожалению, с конца XX столетия в России наблюдается резкое снижение потребления продуктов лесохимического пиролиза. Приа угляРис. 5. Технологическая схема работы пиролизной установки на ОАО «Амзинский лесокомбинат»:1 — пачка древесины- 2 — бункер-питатель- 3 — циклон для опилок- 4 — слешер- 5 — вентилятор- 6,11 — конвейеры- 7 — колун- 8 — дымосос- 9 — сушилка- 10 — гидравлические затворы- 12 — ковши скипового подъемника- 13 — смоляной гидрозатвор- 14 — реторта- 15 — шлюзовой затвор- 16 — ковш скипового подъемника для угля- 17 — форконденсатор- 18 — газодувка- 19 — топка-смеситель- 20 — воздуходувка- 21 — конденсатор-холодильник- 22 — каплеуловитель- 23 — газодувка- 24 — пенный аппарат- 25 — циклон- 26 — сборник — 27 — насос.этом смолы и масла, выделяемые из жидких продуктов пиролиза, вообще не находят применения. В большинстве производств их направляют на сжигание, аналогично газовым продуктам, в лучшем случае получая дополнительный источник тепловой и электрической энергии. При этом продукты сгорания выбрасываются в атмосферу, создавая значительную13нагрузку на окружающую среду 13.В этих условиях использование перечисленных пиролизных аппаратов в России становится экономически нецелесообразным, уступая позиции компактным мобильным пиролиз-ным печам малой мощности (рис. 6).К сожалению, большинство из них имеет существенный недостаток — все парогазы выбрасываются в атмосферу. Однако благодарянизкой стоимости, простоте эксплуатации и быстрой окупаемости такие печи получили широкое распространение в кустарных производствах, практически не поддающихся экологическому контролю.Одним из наиболее прогрессивных решений в этой области является разработка компактных пиролизных аппаратов ЛТА с выемными ретортами (рис. 7), осуществленная специалистами Санкт-Петербургской лесотехнической академии. Топка работает непрерывно, а реторты, в которых процесс завершился, извлекаются тельфером и устанавливаются дляРис. 6. Передвижная углевыжигательная печь УВП-5:1 — камера углежжения- 2 — топка- 3 — дымовая труба- 4 — колосник- 5 — люки- 6 — предохранительный клапан.Рис. 7. Полевая углевыжигательная печь ЛТА:1 — топочное пространство- 2 — топочное отверстие- 3 — дрова в топке- 4 — пиролизная камера- 5 — реторта- 6 — ячейки- 7 — дымовая труба- 8 — дутьевой лючок- 9 — песчаный затвор- 10 — реторта с углем- 11 — колосник реторты- 12 — крышка реторты с затвором.охлаждения в специальные подставки. В освободившееся отверстие вставляется очередная реторта, заполненная свежими дровами. Основное тепло печь получает за счет сжигания собственных паров и газов, что позволяет повысить экономичность процесса и делает печь экологически чистой. Печь позволяет использовать в качестве сырья не только сортовую древесину, но и отходы деревообрабатывающей отрасли и сельского хозяйства. Данная конструкция нашла применение не только в России, но и за рубежом 14.Дальнейшим развитием этого направления является разработка серии пиролизных аппаратов «Поликор», «Эколон» и др., имеющих повышенную производительность (до1000 т/год) и улучшенные эксплуатационные 15характеристики.В настоящее время в мире производится около 10 млн т/год древесного угля с неуклонным ростом его потребления (рис. 8). Лидером мирового производства является Бразилия, что связано с резким ростом развития металлургической промышленности в стране. Большие объемы производства древесного угля приходятся также на африканские страны, в которых он является традиционным бытовым топливом 16.Бразилия 11%герия 8%Другие страны 65%

(Эфиопия 8%[ Конго 4%Мозамбик 4% Индия 4%Китай 4% Танзания & quot-"-"-"----. Египет 3%Рис. 8. Мировое производство древесного угля (по состоянию на 2010 г.)Российские предприятия производят немногим более 100 тыс. т/год (в частности, на долю Амзинского лесокомбината — одного из крупнейших предприятий отрасли, приходится около 12 тыс. т/год) древесного угля. В настоящее время товарные продукты на основе древесного угля вследствие относительно высокой стоимости практически не способны конкурировать с аналогами, произведенными из каменного угля и нефтяного кокса. Однако эта ситуация в ближайшие годы может резко измениться с начавшимся в России развитиемпромышленных производств поликристаллического кремния 17. Современная промышленная технология включает восстановление силана до металлического кремния с использованием углеродистых материалов в качестве восстановителя, который должен обладать достаточной механической прочностью, высоким электросопротивлением, не содержать примесей и оставлять минимальное количество золы 18. Одним из немногих материалов, отвечающих этим требованиям, является уголь из твердолиственных пород деревьев. Замена ископаемого сырья на древесный уголь является также необходимым условием повышения качества чугуна, стали и сплавов, высокоуглеродистых и легированных металлов, производимых отечественными предприятиями черной и цветной металлургии. В случае увеличения масштабов промышленного производства и последующего снижения себестоимости древесного угля становится рентабельным его использование в химической промышленности в качестве различных наполнителей, катализаторов и восстановителей, для производства пластмассы, красок, искусственных тканей, фильтрующих элементов. Эти факторы также создают перспективы для развития производств по переработке жидких и газообразных продуктов пиролиза древесины в высокоценные продукты широкого спектра применения. Немалыми перспективами также обладают процессы получения биотоплив (бионефти) из жидких продуктов пиролиза 19. Еще одним направлением развития пиролиза древесины является процесс торрефикации — «мягкий» пиролиз (& lt- до 300 оС) измельченной древесины с получением т.н. «био-угля» — твердых гранулированных продуктов, обладающих насыпной плотностью 650- 700 кг/м3 и теплотворной способностью до 23 МДж/кг, что делает их привлекательными в качестве потенциального топлива для котельных и электростанций, работаю-20щих на каменном угле.Дальнейшее развитие технологий лесохимического пиролиза в России связано, главным образом, с необходимостью повышения доли использования главного продукта термохимической переработки древесины — древесного угля в крупных промышленных отраслях экономики взамен ископаемых сырьевых источников, что, помимо экономической составляющей, отвечает международным договоренностям об устойчивом развитии человечеств. В обозримом будущем предполагается существенное снижение нагрузки на окружающую среду за счет во влечения в процесс лесохимического пиролиза некондиционных видов древесного сырья и прогрессивных технологических решений.Литература1. Вильданов Ф. Ш., Агабеков В. Е., Латыпо- ва Ф. Н., Чанышев Р. Р., Мамлиева А. В. // История науки и техники.- 2012.- № 11(3).- С. 93.2. Выродов В. А., Кислицын А. Н., Глухарева М. И. Киприанов А. И., Ефимов Л. М., Журавлев П. И. Технология лесохимических производств.- М.: Лесная промышленность, 1987.- 352 с.3. Вильданов Ф. Ш., Агабеков В. Е., Латыпо-ва Ф. Н., Чанышев Р. Р., Красько С. А., Булатова Ю. А. // Баш. хим. ж.- 2012.- Т. 19. -№ 4.- С. 208.4. Ковернинский И. Н., Комаров В. И., Третьяков С. И., Богданович Н. И., Соколов О. М., Кутако-ва Н. А., Селянина Л. И. Комплексная химическая переработка древесины.- Архангельск: Изд-во Арханг. гос. техн. ун-та, 2002.- 347 с.5. Кузнецов Б. Н. // Рос. хим.ж.- 2003.- Т. 47, № 6.- С. 83.6. Соколовская Ю. Г., Фалюшин П. Л. // Природопользование.- 2011.- Вып. 20.- С. 143.7. Азаров В. И. Буров А. В., Оболенская А. В. Химия древесины и синтетических полимеров. -СПб.: СПбЛТА, 1999.- 628 с.8. Antal M. J. jr., Giranii M. // Ind. Eng. Chem. Res.- 2003.- № 42.- P. 1619.9. Демин В. А. Технология и оборудование лесохимических производств.- Сыктывкар: СЛИ, 2013.- С. 14.10. Гордон Л. В., Скворцов С. О., Лисов В. И. Технология и оборудование лесохимических производств.- М.- Лесная промышленность, 1988. 360 с.11. Рыжов В. А., Головин А. И. Бакулин Л. В., Рыжова Е. С. // ЛеспромИнформ.- 2005. -№ 3(25).- C. 70.12. Advances in Chemical Engineering. Vol. 42. Chemical Engineering for Renewables Conversion.- New York: Academic Press, 2013.- P. 124.13. Рыжов В. А., Головин А. И. Бакулин Л. В., Рыжова Е. С. // ЛеспромИнформ.- 2005. -№ 1(23).- C. 82.14. Новый справочник химика и технолога. Сырье и продукты промышленности органических и неорганических веществ. Ч. II /под ред. В. А. Столяровой — СПб.: НПО «Профессионал», 2007.- 676 с.15. Ягодин В. И., Юдкевич Ю. Д. Новый энерготехнологический комплекс «ПОЛИКОР» для производства древесного угля и тепловой энергии из лесосечных отходов. Древесные отходы -потенциальный заменитель традиционных видов топлива.- СПб.: СПБЛТА, 2002.- С. 31.16. Steierer, F. Highlights on wood charcoal.- FAO Forestry Department, 12 January 2011 // http:/ /faostat. fao. org/Portals/_Faostat/documents/ pdf/Wood%20charcoal. pdf17. Годовалова О., Котенко А., Кравченко А., Мир-курбанов Х., Одиноков В. // Наноиндуст-рия. — 2010.- № 1.- С. 4.18. Myrhaug, E.H., Tuset, J.K., Tveit, H. Reaction mechanisms of charcoal and coke in the silicon process // Tenth International Ferroalloys Congress, 1−4 February, Cape Town, South Africa, 2004.- P. 108.19. Рахманкулов Д. Л., Николаева С. В., Денисов С. В., Вильданов Ф. Ш. // Баш. хим. ж. -2008, № 2.- С. 36.20. Овсянко А., Юдкевич Ю. // ЛеспромИн-форм.- 2013. -№ 1(91).- С. 30.References1. Vil'-danov F. Sh., Agabekov V. E., Latypova F. N., Chanyshev R. R., Mamlieva A. V. Istorija nauki i tehniki.- 2012.- no. 11, sp. 3.- P. 93.2. Vyrodov V. A., Kislitsyn A. N., Glukhareva M. I. Kiprianov A. I., Efimov L. M., Zhuravlev P. I. Tehnologija lesohimicheskih proizvodstv.- M.: Lesnaja promyshlennost Publ., 1987.- 352 p.3. Vil'-danov F. Sh., Agabekov V. E., Latypova F. N., Chanyshev R. R., Kras'-ko S. A., Bulatova Ju. A. Bash. khim. zh.- 2012.- V. 19, no.4.- P. 208.4. Koverninskii I. N., Komarov V. I., Tret'-yakov S. I., Bogdanovich N. I., Sokolov O. M., Kutakova N. A., Selyanina L. I. Kompleksnaya himicheskaya pererabotka drevesiny.- Arhangel'-sk: Izd-vo Arhang. gos. tehn. un-ta, 2002.- 347 p.5. Kuznecov B. N. Ros. khim. zh.- 2003.- V. 47, no.6. — P. 83.6. Sokolovskaya Yu. G., Falyushin P. L. Prirodo-pol'-zovanie.- 2011.- no. 20.- P. 143.7. Azarov V. I. Burov A. V., Obolenskaya A. V. Khimiya drevesiny i sinteticheskikh polimerov. -SPb.: SPbLTA, 1999.- 628 p.8. Antal M. J. jr., Grmnli M. Ind. Eng. Chem. Res.- 2003.- no. 42.- P. 1619.9. Demin V. A. Tehnologiya i oborudovanie leso-himicheskikh proizvodstv.- Syktyvkar: SLI Publ., 2013.- P. 14.10. Gordon L. V., Skvorcov S. O., Lisov V. I. Tehnologiya i oborudovanie lesohimicheskikh proizvodstv. — M.- Lesnaya promyshlennost'- Publ., 1988.- 360 p.11. Ryzhov V. A., Golovin A. I. Bakulin L. V., Ryzhova E. S. Lespromlnform.- 2005. -no. 3(25).- P. 70.12. Advances in Chemical Engineering. Vol. 42. Chemical Engineering for Renewables Conversion.- New York: Academic Press, 2013.- P. 124.13. Ryzhov V. A., Golovin A. I. Bakulin L. V., Ryzhova E. S. Lespromlnform.- 2005. -no. 1(23).- P. 82.14. Novyi spravochnik khimika i tehnologa. Syr'-e i produkty promyshlennosti organicheskikh i neorganicheskikh veshhestv. ch. II / pod red. Stoljarovoj V.A.- SPb.: NPO «Professional» Publ., 2007.- 998 p.15. Jarodin V. I., Judkevich Ju. D. Novyj jenergotehnologicheskij kompleks «POLIKOR» dlja proizvodstva drevesnogo uglja i teplovoj jenergii iz lesosechnyh othodov. Drevesnye othody — potencial'-nyj zamenitel'- tradicionnyh vidov topliva.- SPb.: SPBLTA, 2002.- P. 31.16. Steierer F. Highlights on wood charcoal.- FAO Forestry Department, 12 January 2011. http: //faostat. fao. org/Portals/_Faostat/ documents/pdf/Wood%20charcoal. pdf17. Godovalova O., Kotenko A., Kravchenko A., Mirkurbanov H., Odinokov V. Nanoindustriya.- 2010.- no.1.- P. 4.18. Myrhaug E. H., Tuset J. K., Tveit H. Reaction mechanisms of charcoal and coke in the silicon process.- Tenth International Ferroalloys Congress, 1−4 February, Cape Town, South Africa, 2004.- P. 108.19. Rahmankulov D. L., Nikolaeva S. V., Denisov S. V., Vil'-danov F. Sh. Bash. khim. zh.- 2008.- V. 17, no. 2.- P. 36.20. Ovsjanko A., Judkevich Ju. LespromInform. -2013.- no. 1(91).- P. 30.Работа выполнена в рамках федеральной целевой программы «Научные и научно-педагогические кадры инновационной России» на 2009−2013 гг., соглашение от 07. 09. 2012 г. № 14. B37. 21. 0917

Показать Свернутьwestud.ru

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|