|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Мощность процесса резания. Мощность и работа при резании реферат

Мощность процесса резания.

Для разрушения материала срезаемого слоя и превращения его в стружку необходимо затратить некоторое количество энергии и произвести работу резания. Мощность, непосредственно затрачиваемая на осуществление процесса резания, называется эффективной мощностью и обозначается Ne. Если при резании направления действующей силы резания Р и скорости резания V совпадают, то Ne = 60 PV

Если выразить Р в килоньютонах, а V м/мин., то получим единицу мощности - килловатт.

Эффективная мощность Ne в общем случае является суммарной мощностью, затраченной в процессе резания всеми составляющими Рх, Ру и Pzсилы резания Р.

Мощность осевой составляющей силы резания Nex = Рх • n • S, где n -частота вращения обрабатываемой заготовки; S - продольная подача.

Мощность радиальной составляющей силы резания

Ney = Ру • V • cos 90° = 0, т.к. вектор Ру перпендикулярен вектору V .

Мощность вертикальной составляющей силы резания Pz , направление которой совпадает с направлением скорости резания, определяется уравнением

Следовательно, эффективная мощность с использованием этих уравнений определяется как Ne = Nex +Ney +Nez = Px • n • S + Pz • V.

Скорость подачи, выраженная произведением n • S, примерно на два порядка меньше окружной скорости V. Поэтому мощность N составляет 1.. .2 % всей затраченной эффективной мощности, а основная доля эффективной мощности (98.. .99 %) приходится на составляющую Nez. В связи с этим расчет эффективной мощности производится по уравнению

Ne = 60 PV

где под величиной Р условно принимается вертикальная составляющая Pz силы резания.

Нарост при резании металла.

При обработке пластичных металлов резанием на передней поверхности лезвия инструмента образуется сильно спрессованный слой обрабатываемого материала, который называется наростом.

Стружка оказывает на переднюю поверхность резца очень большое давление, между ними возникают большие силы сцепления при обработке некоторых металлов. В результате происходит как бы слипание двух металлов: нижних частиц стружки с передней гранью резца. Слипание, а также сопротивление неровностей передней поверхности резца движению стружки, создают силу трения, которая препятствует ее сходу. Когда эта сила становится больше сил связи между частицами металла стружки, нижние слои стружки как наиболее спрессованные в процессе резания отделяются от остальной части стружки и задерживаются, или, как говорят, застаиваются на передней поверхности резца. Постепенно наслаиваясь друг на друга, они образуют между стружкой и передней поверхностью резца неподвижный, плотный, сильно спрессованный слой.

В процессе обработки резанием размеры и форма нароста непрерывно меняются в результате действия сил трения между отходящей стружкой и внешней поверхностью нароста. Частицы нароста постоянно уносятся стружкой, увлекаются обработанной поверхностью заготовки, иногда нарост целиком срывается с передней поверхности лезвия инструмента и тут же вновь образуется.

Объясняется это тем, что нарост находится под действием силы трения, сил сжатия Р 1 и Р2 и силы растяжения Q (Рис. 18).

Рис.18. Схема образования нароста.

С изменением размеров нароста меняется соотношение действующих сил. Когда сумма сил Р 1 , Р2 и Q становится больше силы трения F, происходит разрушение и срыв нароста.

Нарост существенно влияет на процесс резания и качества обработанной поверхности заготовки, т.к. при наличии нароста меняются условия стружкообразования.

Положительное влияние нароста состоит в том, что при наличии его меняется форма передней поверхности лезвия инструмента, это приводит к увеличению переднего угла, а следовательно, к уменьшению силы резания. Вследствие высокой твердости нарост способен резать металл. Нарост удаляет центр давления стружки от главной режущей кромки, в результате чего уменьшается износ режущего инструмента по передней поверхности лезвия. Улучшается теплоотвод от режущего инструмента.

Отрицательное влияние нароста состоит в том, что он увеличивает шероховатость обработанной поверхности. Частицы нароста, внедрившиеся в обработанную поверхность, при работе детали с сопрягаемой деталью вызывают повышенный износ пары. Вследствие изменения наростом геометрических параметров режущего инструмента меняются размеры обрабатываемой поверхности в поперечных диаметральных сечениях по длине заготовки и обработанная поверхность получается волнистой. Вследствие изменения переднего угла инструмента меняется сила резания, что вызывает вибрацию узлов станка и инструмента, а это в свою очередь ухудшает качество обработанной поверхности.

Следовательно нарост оказывает благоприятное действие при черновой обработке и вреден при чистовой.

Упрочнение поверхностного слоя заготовки при обработке резанием.

В процессе обработки резанием поверхностный слой обработанной заготовки упрочняется. Инструмент всегда имеет радиус скругления

режущей кромки ρ, который при обычных методах заточки равен примерно 0,02 мм.

Рис.19. Схема образования поверхностного слоя.

Такой инструмент срезает с заготовки стружку при условии, что

глубина резания t больше радиуса ρ. Тогда в стружку переходит часть срезаемого слоя, лежащая выше линии CD. Слой металла, соизмеримый с радиусом ρ и лежащий между линиями АВ и CD, упруго пластически

деформируется. При работе инструмента значение радиуса ρ быстро растет вследствие затупления режущей кромки, и расстояние между линиями АВ и CD увеличивается.

Упрочнение металла обработанной поверхности заготовки проявляется в повышении ее поверхностной твердости. Твердость металла обработанной поверхности после обработки резанием может увеличиться в 2 - 3 раза.

После перемещения резца относительно обработанной поверхности происходит упругое восстановление поверхностного деформированного слоя на величину hy - упругое последействие. В результате образуется контактная площадка шириной Н между обработанной поверхностью и вспомогательной задней поверхностью резца. Со стороны обработанной поверхности возникают силы нормального давления N и трения F. Чем больше значение

упругой деформации, тем больше сила трения. Для уменьшения сил трения у режущего инструмента делают задние углы (α и α1,), значения которых

зависят от степени упругой деформации металла заготовки.

Упругопластическое деформирование металла приводит к возникновению в поверхностном слое заготовки остаточных напряжений растяжения или сжатия. Напряжения растяжения снижают предел выносливости металла заготовки, т.к. приводят к появлению микротрещин в поверхностном слое, развитие которых ускоряется действием коррозирующей среды. Напряжения сжатия повышают предел выносливости. Неравномерная релаксация остаточных напряжений искажает геометрическую форму обработанных поверхностей, снижает точность их взаимного расположения и размеров.

Из всего выше сказанного можно сделать следующие выводы:

Окончательную обработку поверхностей заготовок следует вести таким образом и в таких условиях, чтобы остаточные напряжения отсутствовали или были минимальными;

Целесообразно, чтобы в поверхностном слое возникали напряжения сжатия.

Напряжения можно снизить, применяя, например, электрохимическую отработку, а для получения в поверхностном слое напряжений сжатия можно рекомендовать обработку поверхностным пластическим деформированием, например, обкатку поверхностей заготовок стальным закаленным роликом или шариком.

Рис.20. Зоны поверхностного слоя.

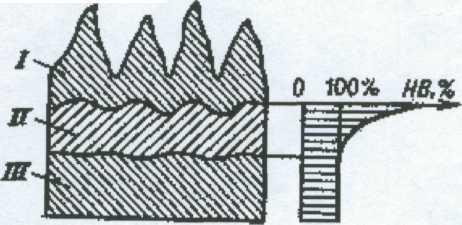

У словно поверхностный слой обработанной резанием заготовкиможно разделить на три зоны.

словно поверхностный слой обработанной резанием заготовкиможно разделить на три зоны.

I - зона разрушенной структуры с резкими искажениями кристаллической решетки и большим количеством микротрещин; ее следует обязательно удалять при каждой следующей обработке поверхности заготовки;

II - зона наклепанного металла;

III - основной металл.

В зависимости от физико-механических свойств материала обрабатываемой заготовки и режима резания глубина наклепанного слоя составляет от нескольких миллиметров при черновой обработке до сотых и тысячных долей миллиметра при чистовой обработке. Пластичные металлы подвергаются большему упрочнению, чем твердые.

Наклеп, полученный при черновой обработке, отрицательно влияет на процесс резания при последующей чистовой обработке, когда срезаются тонкие стружки. В этом случае инструмент работает по поверхности с повышенной твердостью, что приводит к его быстрому затуплению.

studfiles.net

Основы учения о резании металлов » Привет Студент!

Получение из заготовки детали требуемой формы и размеров посредством снимания с заготовки слоев металла в виде стружки осуществляется различным режущим инструментом.

Основной формой всякого режущего инструмента является клин, простейшим режущим инструментом — резец.

В процессе обработки металла резанием различаются два основных движения — движение резания и движение подачи.

Движением резания, или главным движением, называют движение, при котором происходит отделение стружки; движение, при котором происходит перемещение режущего инструмента по отношению к обрабатываемому предмету, называют движением подачи. По отношению к обрабатываемому предмету подача может быть продольной, поперечной, вертикальной, круговой. Движение подачи может осуществляться перемещением режущего инструмента или обрабатываемого предмета.

Основные определения

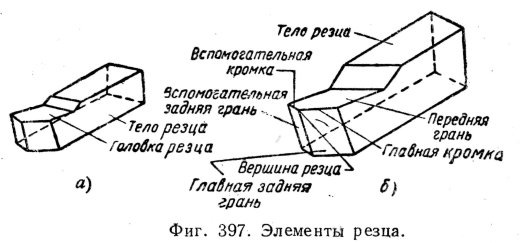

Части резца. Резец состоит из рабочей части, называемой головкой, и части служащей для закрепления резца — тела резца (фиг. 397, а).

Элементы головки резца. В головке резца различают (фиг. 397, б): 1) переднюю грань — поверхность, по которой сходит стружка; 2) главную и вспомогательную задние грани— поверхности, обращенные к обрабатываемому предмету; 3) главную и вспомогательную режущие кромки, образуемые пересечением передней и задними (главной и вспомогательной) гранями резца; главная режущая кромка выполняет основную работу резания.

Место сопряжения главной и вспомогательной режущих кромок называется вершиной резца. Вершину резца делают острой или закругленной.

Длина перпендикуляра, опущенного из вершины резца на опорную поверхность его, называется высотой резца.

Правые и левые резцы. Резцы, у которых при наложении на них ладони правой руки так, чтобы пальцы были направлены к вершине, главная режущая кромка оказывается расположенной на стороне большого пальца, называют правыми; левыми называют резцы, у которых главная режущая кромка оказывается на стороне большого пальца при аналогичном положении левой руки.

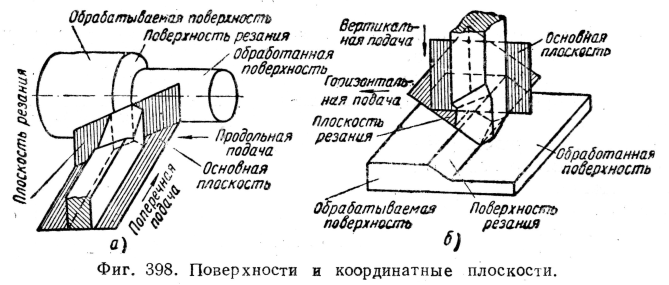

Поверхности и координатные плоскости. На обрабатываемой детали при снятии с нее стружки резцом различают следующие поверхности (фиг. 398): обрабатываемую, обработанную поверхности и поверхность резания.

Обрабатываемой поверхностью называется поверхность, с которой снимают стружку.

Поверхностью резания называют поверхность, образуемую на обрабатываемой детали непосредственно режущей кромкой.

Обработанной поверхностью называют поверхность детали, полученную после снятия стружки.

Плоскость, касательную к поверхности резания и проходящую через режущую кромку, называют плоскостью резания.

Основной плоскостью называют плоскость, параллельную к продольной и поперечным подачам.

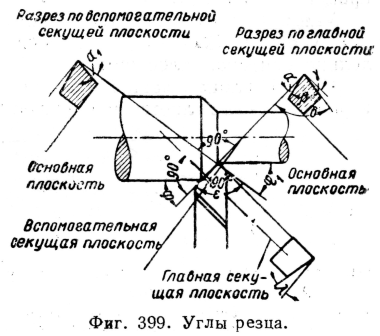

Плоскость, перпендикулярную к проекции главной режущей кромки на основную плоскость, называют главной секущей плоскостью (фиг. 399).

Плоскость, перпендикулярную к проекции вспомогательной режущей кромки на основную плоскость, называют вспомогательной секущей плоскостью.

Углы резца. В резцах различают углы, образуемые геометрической формой резца, и углы, образующиеся в процессе резания.

Углы, измеряемые в главной секущей плоскости, называются главными.

Главными углами являются главный задний угол, угол заострения, передний угол и угол резания (фиг. 399).

Главным задним углом а называется угол между главной задней гранью резца и плоскостью резания.

Главный задний угол а служит для уменьшения трения между обрабатываемой поверхностью и задней, гранью резца, величина его составляет 5—10°

(в зависимости от толщины стружки).

Углом заострения ß называется угол между передней и задней гранями резца

Передним углом у называется угол между передней гранью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку.

Величина переднего угла у колеблется обычно в пределах 0—30°, достигая 40° при обработке-легких сплавов. Чем больше передний угол, тем легче резей проникает в обрабатываемый материал, меньше деформируется стружка, меньше

усилие резания. При скоростном резании иногда пользуются резцами с отрицательными передними углами.

Углом резания б называется угол между передней гранью резца и плоскостью резания.

Из фиг. 399 видно:

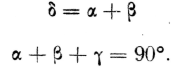

В табл. 49 приведены предельные величины углов а и у в зависимости от обрабатываемого материала.

Зная величину переднего угла, можно определить угол резания б =90°—у.

Кроме главных углов, резец имеет еще вспомогательные углы и углы в плане.

Вспомогательным задним углом а1 называется угол между вспомогательной задней гранью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Вспомогательный задний угол измеряется во вспомогательной секущей плоскости, перпендикулярной к проекции вспомогательной режущей кромки на основную плоскость.

Главным углом в плане ф называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательным углом в плане ф1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направление подачи.

Углом при вершине в плане г называется угол между проекциями режущих кромок на основную плоскость.

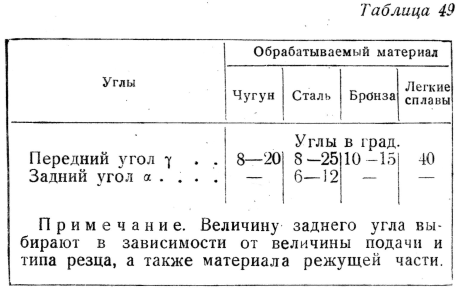

Углом наклона главной режущей грани л называется угол, заключенный между режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости.

Угол наклона главной режущей кромки считается положительным, когда вершина резца является наинизшей точкой режущей кромки, отрицательным—когда вершина резца является наивысшей точкой режущей кромки, и равным нулю при главной режущей кромке, параллельной к основной плоскости (фиг. 400).

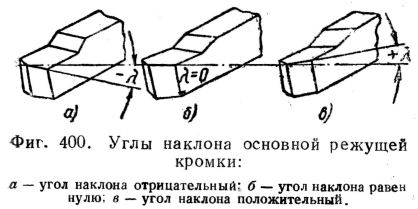

Элементы резания. Перемещение режущей кромки резца относительно обрабатываемой поверхности в единицу времени называется скоростью резания. Скорость резания измеряется в м/мин и обозначается буквой u.

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, перпендикулярное к последней; глубина резания измеряется в мм и обозначается буквой t (фиг. 401, а).

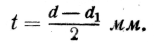

Если при обточке заготовки диаметром d мм за один проход диаметр ее делается равным d1 мм, то глубина резания будет равна

Если при обработке плоскости детали толщиной Н мм после одного прохода резца толщина детали сделается равной h мм (фиг. 401, б), глубина резания будет

Подачей называется величина перемещения резца относительно обрабатываемой детали или обрабатываемой детали относительно резца за определенное время (для токарных и сверлильных станков за один оборот шпинделя, а для строгальных и долбежных станков — за один рабочий ход ползуна).

У токарного станка различают продольную подачу — вдоль линии центров станка, поперечную—перпендикулярно к линии центров и наклонную— под углом к линии центров. У строгального станка различают горизонтальную подачу, вертикальную и наклонную. У долбежного станка различают продольную подачу, поперечную и круговую.

У сверлильного станка подача может быть только по оси инструмента. Подача обозначается буквой s и для токарных работ измеряется в мм на один оборот детали, а для строгальных и долбежных работ — в мм за один рабочий ход резца, для сверлильных — в мм за один оборот инструмента.

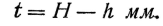

Шириной стружки называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. С достаточной для практики точностью ширину стружки можно считать равной рабочей длине режущей кромки резца, т. е. той части кромки, которая участвует в процессе резания. Ширину стружки измеряют в мм и обозначают буквой b; величину b можно подсчитать по формуле

где t — глубина резания в мм;

ф — угол в плане в градусах.

Толщиной стружки называется расстояние, измеряемое в направлении, перпендикулярном к ширине стружки, между двумя последовательными положениями поверхности резания — у токарных станков за один оборот детали, а у строгальных и долбежных станков — за один проход резца. Толщина стружки измеряется в мм и обозначается буквой а; величина а может быть подсчитана по формуле

где s — подача в мм;

ф — угол в плане в градусах.

Площадью поперечного сечения стружки называют произведение глубины резания на подачу или ширины стружки на толщину; она обозначается буквой f и измеряется в мм:

Однако следует иметь в виду, что определение ширины, толщины и площади поперечного сечения стружки относится не к снятой с детали стружке, деформировавшейся в процессе резания, а к слою материала, снимаемого резцом, поэтому данные величины нельзя находить промерами снятой стружки.

Проф. В. Д. Кузнецов рекомендует поэтому термины ширина и толщина стружки заменить словами ширина и толщина среза, делая, таким образом разграничение между понятиями «площадь поперечного сечения стружки» и «площадь поперечного сечения среза».

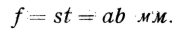

На станках токарного типа скорость резания может быть подсчитана по формуле

где v — скорость резания в м/мин;

d — диаметр обрабатываемой детали в мм;

n — число оборотов обрабатываемой детали в минуту.

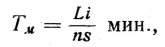

Машинным, или основным, временем называется время, затрачиваемое на самый процесс резания. При токарных работах основное время может быть подсчитано по формуле

где Тм — машинное или основное время в мин.;

L — длина обрабатываемой части детали в направлении подачи в мм;

i — количество проходов резца;

n — число оборотов детали в минуту;

s — подача в мм за один оборот.

Из приведенной формулы видно, что машинное время уменьшается, или, другими словами, производительность увеличивается с увеличением числа оборотов и подачи, а также с уменьшением количества проходов. Очевидно, что количество проходов уменьшается с уменьшением припусков на обработку, т. е. при более тщательном выполнении заготовок.

Производительность резания характеризуется количеством обработанных деталей в единицу времени (например, за час, за смену), которое находится в прямой зависимости от машинного времени.

Силы, действующие на резец. В процессе резания резец преодолевает сопротивление, которое оказывает обрабатываемый материал резанию с момента проникновения резца в металл.

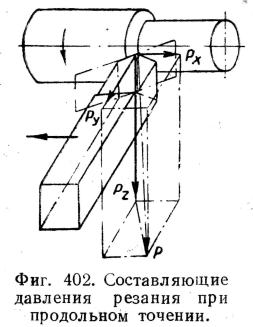

Это сопротивление резанию можно представить в виде силы, приложенной к режущей кромке резца. При резании токарными резцами эту силу можно представить в виде трех составляющих (фиг. 402) Рх, Ру и Pz.

Рх действует в направлении подачи и называется усилием подачи; Ру действует вдоль оси резца и называется радиальным усилием; Pz действует в направлении главного рабочего движения и называется силой резания, или тангенциальной силой.

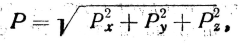

Наибольшую величину имеет тангенциальная сила; соотношение между составляющими силы, действующей на резец, приблизительно такое:

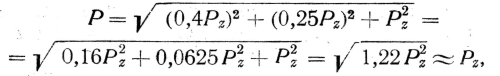

Если Рх и Ру выразить через получим

подставляя эти значения в формулу

т. е. равнодействующая сил, возникающих при резании, мало отличается от силы резания Pz; величины Рхи Ру, находящиеся в зависимости и от геометрических параметров инструмента, оказывают влияние как на обрабатываемые детали, так и на механизм станка.

У строгального станка давление резания разлагают на три составляющие: на горизонтальную, параллельную главному движению резца, горизонтальную, параллельную подаче, и вертикальную, перпендикулярную к подаче.

Сила резания измеряется в кг.

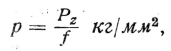

Удельным давлением резания называется отношение величины главной составляющей усилия резания Pz к площади среза стружки; его обозначают через р; тогда

где Pz — тангенциальная составляющая силы, действующей на резец, в кг;

f — поперечное сечение стружки в мм2.

Теоретические исследования сил, действующих в процессе резания металлов, проводились многими русскими и советскими учеными. Первые исследования проводились проф. И. А. Тиме. Они были затем продолжены проф. Зворыкиным, Бриксом и др. В последнее время теоретические исследования сил резания производили проф. С.С. Рудник, проф. В. Д. Кузнецов, проф. В. А. Кривоухов и др.

Проф. В. Д. Кузнецов на основании своих исследований дал следующую формулу для определения силы резания:

где q0 — условный предел текучести при сжатии—величина, близкая к фактическому пределу текучести, но несколько меньше его;

а — толщина среза;

b — ширина среза;

Lмв — коэфициент, характеризующий усадку стружки.

Формула, близкая к приведенной выше, была получена проф. В. А. Кривоуховым.

Экспериментальные исследования сил резания показали, что результаты расчета этих сил по формуле, приведенной выше, обычно преуменьшены. Вследствие этого для расчета сил резания пользуются эмпирическими формулами, выведенными на основании большого экспериментального материала.

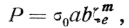

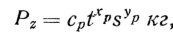

Определение величины силы резания. Бюро технических нормативов для определения Рz рекомендует пользоваться следующей формулой:

где Pz — сила резания в кг;

ср — коэфициент, зависящий от механических свойств обрабатываемого материала;

t — глубина резания в мм;

s — подача в мм;

хр и ур —показатели степеней величины, зависящие от свойств обрабатываемого материала.

Числовые значения ср, хр и ур для различных материалов даны в специальных таблицах, изданных Бюро технических нормативов Министерства станкостроения. Показатели степени хр и у, остаются почти неизменными при всех случаях обработки: хр=1, а ур = 0,75÷0,8. В то же время величина ср

резко изменяется в зависимости от прочности и твердости обрабатываемого металла. Так, для конструкционной стали с qв = 40 кг/мм2 ср = 151,0, a с qв = 75 ср= 248; для серого чугуна твердостью Нв = 120 ср =96,0, а для такого же чугуна твердостью Нв = 200 сР = 117,0.

На величину силы резания оказывает существенное влияние ряд факторов: передний угол у, угол в плане ф, радиус закругления при вершине резца r, скорости резания u и, наконец, охлаждение в процессе резания.

Установлено, что с увеличением переднего угла у сила резания уменьшается; при изменении главного угла в плане ф в сторону уменьшения или увеличения от 60° сила резания возрастает при увеличении радиуса закругления при вершине резца сила резания также увеличивается. Исследования показали, что увеличение скорости резания до 100 м/мин дает значительное уменьшение силы резания. Применение охлаждения может снизить силу резания до 25% в зависимости от охлаждающей жидкости.

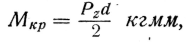

Крутящий момент резания. По величине силы резания Pz может быть подсчитан крутящий момент на шпинделе токарного станка:

где d — диаметр обрабатываемой детали в мм;

Pz — сила резания в кг;

Мкр — крутящий момент в кгмм.

Изгибающий момент резания. Под действием сил Pz и Ру обрабатываемая деталь подвергается изгибу; равнодействующая Pz и Ру будет равна P2z + P2y

Обозначая длину обрабатываемой детали через l в мм, изгибающий момент можно выразить формулой

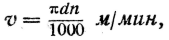

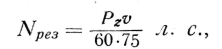

Мощность резания. Мощность, расходуемая при резании, может быть подсчитана по формуле

где Nрез — мощность в л. с.;

Рz — сила резания в кг;

u — скорость резания в м/мин.

Усилие, необходимое для подачи резца, должно преодолевать действие слагающей Рх; расход мощности, необходимой для подачи резца, может быть подсчитан по формуле

где Nпод— мощность, расходуемая на подачу, в л. с.; Рх— сила подачи в кг; s — подача в мм/об;

n — число оборотов шпинделя в минуту.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Реферат - Общая характеристика обработки резанием. Сущность процесса резания. Виды стружек. Силы резания. Тепловые явления процесса резания. Наростообразование при резании. Вибрации при резании

Тема 1. Общая характеристика обработки резанием. Сущность процесса резания. Виды стружек. Силы резания. Тепловые явления процесса резания. Наростообразование при резании. Вибрации при резании.1.Общие сведения

Обработка металлов резанием – это процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей детали.

Заготовками для деталей служат отливки, поковки и штамповки, сортовой прокат. Используются как черные так и цветные металлы.

Слой металла, удаляемый с заготовки при резании, называется припуском.

В зависимости от применяемого инструмента различают следующие виды обработки материалов резанием:

1. лезвийная обработка (резцы, фрезы, сверла и др.)

2. абразивная обработка (круги, бруски, пасты и др.)

3. в физико-химических средах (электролиты, плазма, лучь лазера и др.).

^ 2.Сущность процесса резания

Резание металлов – сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся определенными физическими явлениями. Упрощенно процесс резания можно представить в виде следующей схемы (рис.1.). В начальный момент процесса резания движущийся резец под действием силы Р вдавливается в металл, в срезаемом слое возникают упругие деформации. При дальнейшем движении резца упругие деформации, накапливаясь по абсолютной величине, переходят в пластические. В прирезцовом срезаемом слое материала заготовки возникает сложное упругонапряженное состояние. В плоскости, перпендикулярной траектории движения резца, возникают нормальные напряжения , а в плоскости, совпадающей с траекторией движения резца, - касательные напряжения . Наибольшие касательные напряжения действуют у вершины резца А, уменьшаясь до нуля по мере удаления от нее. Нормальные напряжения вначале действуют как растягивающие, а затем быстро уменьшаются и, переходя через нулевое значение, превращаются в напряжения сжатия.

Под действием нормальных и касательных напряжений срезаемый слой пластически деформируется. Рост пластической деформации приводит к сдвиговым деформациям, т.е. к смещению частей кристаллов относительно друг друга. Это происходит, когда возникающие напряжения превосходят предел прочности обрабатываемого материала. Сдвиговые деформации происходят в зоне стружкообразования АВС, причем они начинаются в плоскости АВ и заканчиваются в плоскости АС – скалыванием элементарного объема металла и образованием стружки. Далее процесс повторяется и образуется следующий элемент стружки и т.д.

Условно принято считать, что сдвиговые деформации происходят по плоскости ОО, которую называют плоскостью сдвига. Плоскость сдвига ОО располагается примерно под углом =30о к направлению движения резца. Угол называют углом сдвига. Он не зависит от геометрических параметров режущего инструмента и свойств обрабатываемого материала.

Срезанный и превращенный в стружку слой металла дополнительно деформируется вследствие трения стружки о переднюю поверхность инструмента.

Рис.1. Схема упругонапряженного состояния металла при обработке резанием

Структура металла зоны АВС и стружки резко отличаются от структуры основного металла. Структура основного металла состоит из равноосных зерен. В зоне АВС зерна сильно измельчены и вытянуты в определенном направлении, совпадающем с направлением плоскости О1О1, которая с плоскостью сдвига составляет угол . Для хрупких материалов пластическая деформация практически отсутствует и угол близок к нулю, а при резании деталей из пластичных материалов значение угла доходит до 30о. У передней поверхности резца слои стружки искривляются и располагаются почти параллельно ей.

Следовательно, резание может быть представлено как процесс последовательного упругого и пластического деформирования срезаемого слоя металла, а затем его разрушения.

^ 3. Виды стружек

В зависимости от обрабатываемого материала, условий резания, геометрии режущего инструмента изменяется характер стружки. Стружка при резании может быть (рис.2):

сливная – сходит в виде ленты, закручивающейся в спираль. Поверхность ее, обращенная к резцу, чистая и гладкая. С обратной стороны она имеет небольшие зазубрины. Образуется при обработке пластичных материалов (мягкой стали, латуни, алюминия и др.) со значительными скоростями скольжения и небольшими подачами инструмента с оптимальными передними углами. Образованию сливной стружки способствует увеличение переднего угла , уменьшение толщины среза a, повышение скорости резания, а также увеличение пластичности обрабатываемого материала;

скалывания – состоит из отдельных связанных между собой элементов. Обращенная к резцу сторона ее гладкая, а противоположная имеет большие зазубрины. Образуется при обработке металлов средней твердости с невысокими скоростями резания и значительными подачами резцов, имеющих небольшие передние углы;

надлома – состоит из отдельных не связанных или слабо связанных между собой элементов стружки. Образуется при обработке хрупких материалов (чугуна, бронзы, некоторых сплавов алюминия). Обработанная поверхность имеет большие неровности.

Рис.2. Виды стружек:

a-сливная; б-скалывания; в-надлома

Стружка, образующаяся в процессе резания, подвергается значительной деформации, одним из проявлений которой является ее усадка.

Усадка состоит в том, что длина стружки становится меньше длины обработанной поверхности, а толщина – больше толщины срезанного с заготовки слоя металла. Ширина стружки при этом практически не изменяется. Величина усадки характеризуется коэффициентом усадки:

где Lo – длина обработанной поверхности; L – длина стружки; ho –толщина срезаемого с заготовки слоя; h – толщина стружки.

Величина усадки стружки зависит от свойств обрабатываемого материала, режима резания, геометрических параметров инструмента и др. Для хрупких материалов , для пластичных . Использование СОЖ усадку стружки меньшает.

4. Силы резания

При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к передней поверхности инструмента. Сила резания направлена перпендикулярна передней поверхности резца. Сила резания затрачивается на отрыв элемента стружки от основной массы металла и его деформацию, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания.

В результате сопротивления металла процессу деформирования возникают реактивные силы, действующие на режущий инструмент (рис.3а).

Рис.3. Схема сил, действующих на резец (а), и разложение силы резания на составляющие (б)

Это силы упругого (Ру1 и Ру2) и пластического (Рп1 и Рп2) деформирования, векторы которых направлены перпендикулярно к передней и главной задней поверхностям инструмента. Наличие нормальных сил обуславливает возникновение сил трения Т1 и Т2, направленных по передней и главной задней поверхностям инструмента. Всю указанную систему сил приводят к равнодействующей силе резания:

.

Точка приложения силы ^ R находится на рабочей части главной режущей кромки инструмента. Абсолютная величина, точка приложения и направление в пространстве силы R под влиянием ряда факторов (неоднородность структуры и твердости заготовки, непостоянство срезаемого слоя металла и др.) являются переменными. Поэтому для расчетов используют не равнодействующую силу резания R , а ее составляющие , действующие по трем взаимно перпендикулярным направлениям – Рх, Ру, Рz. Для токарной обработки

ось Х – линия центров станка; ось У – горизонтальная линия, перпендикулярная линии центров станка; ось Z – линия, перпендикулярная плоскости ХОУ (рис.3б).

Сила РZ –вертикальная составляющая силы резания или просто сила резания. Действует в плоскости резания в направлении главного движения. По силе Рz определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба заготовки в плоскости ХОZ, изгибающий момент, действующий на стержень резца, а также ведут динамический расчет механизмов коробки скоростей станка.

Сила РУ –радиальная составляющая силы резания. Действует перпендикулярно оси обрабатываемой заготовки в плоскости ХОУ. По силе Ру определяют величину упругого отжатия резца от заготовки, ведут расчет технологической системы на жесткость. Сила Ру стремится оттолкнуть резец от заготовки и деформировать ее. Учитывается при расчете прочности станины и суппорта, способствует появлению вибраций.

Сила РХ – осевая составляющая силы резания. Действует вдоль оси заготовки параллельно направлению продольной подачи. По силе Рz рассчитывают механизм подачи станка, а также изгибающий момент, действующий на стержень резца.

Равнодействующая силы резания (Н) определяется как диагональ параллепипеда, построенного на составляющих сил:

Каждая из составляющих силы резания определяется по эмпирическим формулам вида:

, Н

где – коэффициент, учитывающий физико-механические свойства материала обрабатываемой заготовки;

– коэффициент, учитывающий факторы, не вошедшие в формулу (величины углов резца, материал резца и др.)

– глубина резания, мм;

S – подача, мм/об;

V – скорость резания, м/мин;

- показатели степеней.

Величины коэффициентов и показателей степеней выбираются из справочников для конкретных условий обработки. Аналогичные формулы существуют и для определения сил Ру и Рz.

Между указанными силами имеется примерно следующее соотношение:

^ Крутящий момент на шпинделе станка:

, н·м

где Dзаг –диаметр заготовки, мм

Эффективной мощностью Nе называют мощность, расходуемую на процесс деформирования и срезания с заготовки слоя металла. При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность

, кВт

где n –частота вращения заготовки, об/мин.

Величина мощности от силы составляет 1-2% от всей мощности. Поэтому ею пренебрегают и мощность Nе определяют по формуле:

,кВт

Мощность, расходуемая электродвигателем

,

где - к.п.д. станка, равный 0,7 – 0,8.

^ 5.Тепловые явления процесса резания

При резании вся механическая работа превращается в тепловую энергию. Количество теплоты Q, выделяющееся при резании в единицу времени (тепловая мощность), определяется по формуле:

, Дж

где РZ- сила резания, V- скорость резания.

Образующееся в зоне резания тепло распределяется между заготовкой, стружкой, режущим инструментом и окружающей средой.

Причинами образования теплоты являются упругопластическое деформирование в зоне стружкообразования, трение стружки о переднюю поверхность инструмента, трение задних поверхностей инструмента о заготовку. Тепловой баланс процесса резания можно представить следующим тождеством:

где QД– количество теплоты, выделяющейся при упругопластическом деформировании обрабатываемого материала;

QП.П– количество теплоты, выделяющейся при трении стружки о переднюю поверхность инструмента;

QЗ.П. – количество теплоты, выделяющейся при трении задних поверхностей инструмента о заготовку;

QС – количество теплоты, отводимое стружкой;

QИ- –количество теплоты, отводимое режущим инструментом;

QЛ – количество теплоты, переходящее в окружающую среду (теплота лучеиспускания).

По данным многих исследований, количество теплоты, отводимое стружкой, составляет (25-85)% всей выделяющейся теплоты, заготовкой (10-50)%, режущим инструментом (2-8)%. Количественное распределение теплоты зависит главным образом от скорости резания (рис.4). С увеличением скорости резания отводимое стружкой тепло увеличивается, а заготовкой, инструментом, окружающей средой – уменьшается.

Рис.4. Распределение теплоты резания в зависимости от скорости резания

Соотношение членов в уравнении теплового баланса не постоянны и изменяются в зависимости от физико-механических свойств обрабатываемого материала, условий резания и материала инструмента, условий обработки и др.

Увеличение подачи ^ S повышает температуру в зоне резания, но менее интенсивно, чем при увеличении скорости резания V. Еще меньшее влияние на температуру оказывает глубина резания t.

Влияние геометрии резца:

1.С увеличением угла резания и угла в плане температура в зоне резания возрастает.

2.С увеличением радиуса закругления при вершине температура в зоне резания уменьшается.

Теплообразование отрицательно влияет на процесс обработки. Обработка должна производится без перегрева режущего инструмента. Так для работы инструмента из углеродистой стали температура в зоне резания не должна превышать (200-250)оС, из быстрорежущей стали (550-600)оС, инструментом, оснащенным твердыми сплавами – (800-1000)оС, а минералокерамикой –(1000-1200)оС; абразивными материалами –(1800-2000)оС. Нагрев инструмента выше указанных температур вызывает структурные превращения в материале, из которого инструмент изготовлен, снижение его твердости и потерю его режущих способностей. Также происходит изменение геометрических размеров инструмента, что влияет на точность размеров и геометрическую форму обработанных поверхностей. Нагрев заготовки вызывает изменение ее геометрических размеров. Вследствие жесткого закрепления заготовки на станке она начинает деформироваться. А это приведет к снижению точности обработки.

Для уменьшения отрицательного влияния теплоты на процесс резания обработку следует вести в условиях применения смазочно-охлаждающих сред (СОЖ).

^ 6.Наростообразование при резании

При резании пластичных материалов (сталь, латунь) происходит явление, получившее название наростообразования, когда на передней поверхности резца у режущей кромки образуется плотное скопление частиц металла, прочно укрепляющееся на передней поверхности инструмента. Образование нароста объясняется тем, что при некоторых условиях обработки (высокие давления, значительные температуры в зоне контакта стружки с резцом) силы трения между передней поверхностью инструмента и срезанным слоем металла становятся больше сил внутреннего сцепления, и при определенных температурных условиях металл прочно оседает на передней поверхности инструмента. Размеры и форма нароста постоянно меняются. Он периодически разрушается, уносится стружкой и образуется вновь.

Рис.5. Схема образования нароста

Металл нароста деформирован, и твердость его значительно (иногда в 2-3 раза) превосходит твердость обрабатываемого металла.

Угол резания на наросте меньше угла резания на резце , вследствие этого несколько уменьшаются затраты мощности на резание. Нарост защищает вершину резца и режущую кромку от преждевременного изнашивания. Точность и качество обработки поверхностей при наросте ухудшаются. Возрастает шероховатость поверхностей. Поэтому при черновой обработке, где качество поверхности не имеет особого значения, нарост благоприятно влияет на резание, а при чистовой обработке, когда качество обработанной поверхности важно, образование нароста вредно и его следует избегать.

Установлено, что интенсивность образования нароста в значительной степени зависит от скорости резания. Наибольшее наростообразование имеет место при скоростях резания 18-30 м/мин, а при скоростях резания до 10-12 м/мин и более 50-70 м/мин нарост на режущем инструменте практически не образуется. Поэтому чистовую обработку выполняют на повышенных скоростях резания.

С увеличением подачи ^ S размеры нароста увеличиваются. Поэтому при чистовой токарной обработке рекомендуются подачи 0,1 -0,2 мм/об.

Глубина резания t существенного влияния на размеры нароста не оказывает.

С увеличением угла резания нарост увеличивается. Применение СОЖ уменьшает нарост.

При прерывистом резании (строгание, фрезерование) нарост обычно не удерживается на режущей кромке.

^ 7. Вибрации при резании

Вследствие нежесткости элементов технологической системы СПИД (станок–приспособление–инструмент–деталь) всегда возникают колебания инструмента относительно заготовки, которые называют вибрациями при резании.

Вибрации отрицательно влияют на процесс резания:

снижают качество обработанной поверхности

усиливается динамический характер силы резания, а нагрузки на движущиеся детали и сборочные единицы станка усиливаются в десятки раз – особенно в условиях резонанса, когда частота собственных колебаний системы СПИД совпадает с частотой колебаний при обработке резанием

резко снижается стойкость инструмента, особенно с пластинками из твердых сплавов

возникает шум, утомляюще действующий на окружающих людей, и производительность труда снижается.

Основные меры борьбы с вибрациями:

повышение жесткости технологической системы

уменьшение массы колебательных систем

применение виброгасителей (динамических, гидравлических, упругих)

подбор оптимальных режимов резания и геометрии режущего инструмента.

Однако при обработке труднообрабатываемых материалов вибрации играют положительную роль. Для обработки таких материалов применяют вибрационное резание. Сущность вибрационного резания состоит в том, что в процессе обработки создаются искусственные колебания инструмента с регулируемой частотой и заданной амплитудой в определенном направлении. Источники колебаний – механические вибраторы или высокочастотные генераторы. Частоту колебаний задают от 200 до 20000 Гц, амплитуду колебаний – от 0,02 до 0,002 мм. Колебания задают по направлению подачи или по направлению скорости резания.

Вибрационное резание по сравнению с обычным имеет следующие преимущества:

обеспечивает устойчивое дробление стружки на отдельные элементы

снижает сопротивление металла деформированию

снижает эффективную мощность резания

при вибрационном резании не образуется нарост на режущем инструменте.

Однако в некоторых случаях стойкость инструмента несколько снижается.

Вибрационное резание применяют при точении, сверлении, нарезании резьбы плашками и метчиками, шлифовании, фрезеровании и др.

www.ronl.ru

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|