|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Реферат: Металлорежущий станок. Металлорежущие станки реферат

реферат станки

Министерство образования и науки Российской Федерации

Государственное образовательное бюджетное учреждение

высшего профессионального образования

Пермский национальный исследовательский политехнический университет

Аэрокосмический факультет

Кафедра «Технология, конструирование и автоматизация

в специальном машиностроении»

РЕФЕРАТ

На тему

«Долбёжные, строгальные, протяжные станки»

по курсу «Металлорежущие станки»

Составил: студент группы ТКА-08 Заболотных А.В. (______________)

Проверил: преподаватель Оборин А.С. (______________)

Пермь, 2012

Содержание

Введение 3

Строгальные станки 4

Продольно - строгальные 4

Поперечно - строгальные 6

Долбежные станки 7

Протяжные станки 9

Протяжные горизонтальные 10

Протяжные вертикальные наружного и внутреннего протягивания 11

Специальные протяжные для обработки турбинных дисков и хвостовиков лопаток 13

Заключение 14

Список литературы 16

Введение

Группа строгальных, долбежных и протяжных станков единственная, в которой главное движение является прямолинейным. На строгальных и долбежных станках обработка ведется резцами, на протяжных - протяжками.

Классификация 7-ой группы станков

0 тип – отсутствуют

1 тип – Продольные одностоечные

2 тип – Продольные двухстоечные

3 тип – Поперечно – строгальные

4 тип – Долбежные

5 тип – Протяжные горизонтальные

6 тип – Протяжные вертикальные внутреннего протягивания

7 тип – Протяжные вертикальные наружного протягивания

8 тип – отсутствуют

9 тип – Разные строгальные

Строгальные и долбежные станки предназначены для обработки резцами плоских поверхностей, канавок, пазов, фасонных линейных поверхностей в условиях единичного и мелкосерийного производства. Строгальные станки подразделяют на продольно-строгальные, поперечно-строгальные.

Продольно-строгальные станки предназначены для обработки сравнительно крупных заготовок; их изготовляют одностоечными и двухстоечными. Основными параметрами продольно-строгальных станков являются наибольшая длина (ход стола) и ширина строгания, а также наибольшая высота подъема поперечины. Движение резания в продольно-строгальных станках сообщается заготовке.

Поперечно-строгальные станки служат для обработки мелких и средних деталей. Основным их размером является наибольшая длина хода ползуна (200-2400 мм). Главное движение сообщается инструменту.

Долбежные станки применяют чаще всего для обработки внутренних сложных поверхностей. Основными их размерами являются: наибольший ход ползуна (в современных станках 100-1600 мм) и диаметр стола (240-1600 мм).

Протяжные станки предназначены для обработки внутренних и наружных поверхностей самой разнообразной формы. Применяются они в условиях крупносерийного и массового производства, а в ряде случаев в мелкосерийном и даже в единичном производстве.

Строгальные станки

Продольно – строгальные

Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина х длина х высота). Промышленность выпускает станки от 630 х 2000 х 550 до 5000 x 12 500 x 4500 мм. Станки размером до 1600 х 6300 х 1250 мм включительно выпускаются в одностоечном исполнении. У продольно-строгальных станков подвижной частью является стол с закрепленной на нем заготовкой. В зависимости от устройства поперечины различают одностоечные и двухстоечные станки. Первые применяют для обработки крупных деталей, ширина которых выходит за пределы расстояния между колоннами станков двухстоечного исполнения.

Продольно-строгальные станки применяют для обработки горизонтальных, вертикальных и наклонных плоскостей крупных деталей (станин, корпусов, рам и т.д.) или для одновременной обработки нескольких последовательно закреплённых мелких деталей. Длина обрабатываемой поверхности составляет 1,5-15 м. У данных станков поступательно-возвратное движение совершает обрабатываемая деталь, а резец - периодическую подачу в поперечном направлении.

Одностоечный продольно-строгальный станок показан на рис.1. Основными узлами этого станка являются стол (3), станина (2) и траверса (5). По траверсе перемещаются два вертикальных суппорта (4) и (6), а по вертикальным направляющим станины – боковой суппорт (1). Главное рабочее движение сообщается от электродвигателя (9) с помощью червячно-реечной передачи столу (3), а движение подачи – суппортам.

Перемещение суппортов по направляющим траверсы и станины осуществляется предусмотренными для этой цели отдельными электродвигателями. Траверса (5) имеет ускоренное перемещение вверх и вниз по станине, осуществляемое электродвигателем (7). Управление станком сосредоточено на пульте (8), смонтированном на гибком шланге, который можно расположить в любом месте.

Двухстоечный продольно-строгальный станок изображен на рис. 2. Станок состоит из следующих основных узлов: станины, стола, портала, привода стола, поперечины, суппортов, коробок подач, системы смазки и электрооборудования. К станине прикреплены две стойки — правая и левая, скрепленные между собой перекладиной. Две стойки и балка образуют портал. На перекладине смонтирован механизм подъема поперечины.

Поперечина перемещается по направляющим стоек. На направляющих поперечины установлены правый и левый верхние суппорты. На правом торце поперечины расположена коробка подач верхних суппортов, на левом торце — коробка дублирования управления верхних суппортов; сзади поперечины смонтирован механизм зажима поперечины.

По направляющим правой стойки перемещается каретка, на которой смонтирован боковой суппорт и его коробка подач.

Рис. 1 Одностоечный продольно-строгальный станок

Рис. 2 Двухстоечный продольно-строгальный станок

Поперечно-строгальные

Характерным размером поперечно-строгальных станков является длина хода ползуна, которая составляет 200 — 2400 мм. Станки с большим ходом ползуна (св. 1500 мм) не имеют подвижного стола, станки с длиной хода 700—1000 мм - гидрофицированы.

Поперечно-строгальные станки применяют в единичном и мелкосерийном производстве для обработки поверхностей небольших заготовок. На заготовках строгают вертикальные, горизонтальные и наклонные плоскости, прямоугольные и фасонные канавки на плоскостях и цилиндрах, другие сочетания плоскостей и линейчатых поверхностей.

Компоновка поперечно-строгальных станков простая и компактная, при которой обрабатываемая заготовка неподвижна в процессе резания, а резец, закрепленный в ползуне, совершает возвратно-поступательное движение. Общий вид поперечно-строгального станка показан на рис. 3. На станине 1 установлены и закреплены все узлы станка. По горизонтальным направляющим станины перемещается ползун 7, совершающий возвратно-поступательное движение с помощью кулисного механизма или от гидроцилиндра. На левом конце ползуна закреплен суппорт 6, состоящий из поворотного круга, салазок, поворотной и откидной доски 5 с резцедержателем. Суппорт вместе с резцом может перемещаться в вертикальном или наклонном направлении. Наклонное перемещение обеспечивается поворотом суппорта относительно горизонтальной оси. Резцедержатель может откидываться под воздействием шарнира, тем самым обеспечивается свободное скольжение резца по заготовке при холостом ходе ползуна. Траверса 4 со столом 3 устанавливается на вертикальных направляющих станины в соответствии с высотой заготовки. Стол служит для установки на нем обрабатываемой заготовки; он перемешается по траверсе в горизонтальной плоскости и сообщает заготовке поперечную подачу. Для большей жесткости стол дополнительно закрепляется в стойке 2.

Рис.3 Поперечно-строгальный станок

Долбежные станки

В долбежных станках резец движется возвратно-поступательно в вертикальной плоскости, перпендикулярной поверхности стола. Характер движений у долбежных станков такой же, как и у поперечно-строгальных, поэтому их иногда называют вертикально-строгальными. Основными узлами долбежного станка (рис. 4) являются станина 1 коробчатой формы, на которой установлена вертикальная колонка 12. По вертикальным направляющим колонки перемещается ползун или долбяк 8, в нижней части которого закреплен резцедержатель 7. Обрабатываемое изделие 6 крепится на столе 5. Стол получает круговое, продольное и поперечное движения. Вертикальная компоновка узлов долбежного станка помимо того, что занимает небольшую производственную площадь, позволяет обрабатывать внутренние фасонные контуры, что на продольно- и поперечно-строгальных станках представляет затруднения.

Благодаря вертикальной компоновке долбежный станок занимает небольшую производственную площадь. В инструментальных и ремонтных цехах широко применяют комбинированные долбежные станки, которые выполняют фрезерование, растачивание и долбление. Это станки нормального, повышенного и высокого класса точности с ручным управлением и оптической системой отсчета по двум координатам. В ряде станков используется цифровая индикация с предварительным набором координат. В других станках установлено УЧПУ для обработки по программе в прямоугольных координатах горизонтальным и вертикальным шпинделем.

Рис.4 Долбежный станок

Долбежные станки используют для обработки шпоночных пазов, канавок, фасонных поверхностей небольшой длины. Станки имеют рабочий ход, во время которого происходит рабочий и обратный ход, когда инструмент возвращается в исходное положение.

Долбежные станки выпускают с наибольшим ходом ползуна 100-1600 мм, с диаметром стола 240—1600 мм. Движение ползуна осуществляется, механическим и гидравлическим приводами. Механический привод осуществляется при помощи вращательной кулисы, приводимой, в движение в большинстве случаев от многоскоростных электродвигателей.

Протяжные станки

Протяжные станки отличаются более высокой производительностью, потому что обработка ведется многолезвийным инструментом-протяжкой. На протяжных станках обрабатывают внутренние и внешние поверхности разнообразной формы (рис.5). По конструкции эти станки подразделяют на горизонтальные и вертикальные, по характеру работы они делятся на станки для внутреннего и наружного протягивания. Станки могут быть универсальными и специальными.

На горизонтально-протяжных станках (модель 7А540 и др.). Протяжка закреплена горизонтально; деталь упирается в неподвижный корпус станины. Они предназначены в основном для отделки внутренних поверхностей. Вертикально-протяжные станки (модель 774 и др.). Занимают меньшую площадь; протяжка закреплена вертикально на рабочем ползуне, деталь устанавливается на горизонтальном столе, совершающему колебательные движения: после рабочего хода протяжки (вниз) стол отходит от нее, а после холостого хода ( вверх) возвращается в исходное положение.

Рис.5. Примеры протяжных работ внутреннего протягивания

Одна из схем протягивания показана на рис.6. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9. Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки. Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение. Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается. Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Горизонтальные протяжные станки

Отечественное станкостроение выпускает горизонтальные протяжные станки с наибольшей тяговой силой 25-980 кН (2,5 — 100 тс) при наибольшем ходе каретки 1—2 м.

В полой части сварной станины (рис.7.) 1 коробчатой формы смонтированы основные агрегаты гидравлического привода, являющегося основным для этого вида станков. Слева расположен силовой цилиндр 2. Шток поршня связан с рабочими салазками, которые, перемещаясь в направляющих вдоль оси станка, служат дополнительной опорой. На конце штока насажена втулка с патроном для закрепления левого конца протяжки 3; правый конец ее зажат во вспомогательном патроне 4. Приспособление для установки детали и сама деталь упираются в неподвижный корпус 5 станины.

Рис.7. Горизонтальный протяжный станок.

Рис.7. Горизонтальный протяжный станок.

Правая часть станины приставная и служит для монтажа узлов автоматического подвода и отвода протяжки. Необходимые движения осуществляются вспомогательным силовым цилиндром, смонтированным в правой части станка. Происходит это следующим образом. При рабочем ходе влево салазки вспомогательного патрона 4 сопровождают протяжку до тех пор, пока не коснутся жесткого упора. При этом связь между протяжкой и патроном прерывается с помощью подпружиненного кулачка. После этого происходит рабочий ход, осуществляемый силовым цилиндром 2. При обратном ходе задний хвостовик протяжки, снова входит во вспомогательный патрон и толкает его вправо в исходное положение. Станок работает с полным и простым циклом.

При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход; настроенный рабочий ход - замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Вертикальные протяжные станки для внутреннего и наружного протягивания.

Вертикальные протяжные станки (рис. 8.) для внутреннего протягивания выпускаются заводами отечественного станкостроения с наибольшей тяговой силой 25 — 785 кН (2,5-80 тс) при наибольшем ходе каретки 0,8 — 1,25 м, мощностью 7 — 75 кВт.

На рис. 8 показан вертикальный протяжной станок. На основании 1 установлена тумба 2, на которой смонтирован стол 3. На столе в приспособлениях устанавливают и закрепляют обрабатываемые детали. Протяжки при помощи инструментальных плит закрепляют в каретке 5, перемещающейся в вертикальных направляющих станины б. При ходе протяжки вниз осуществляется рабочий ход, при ходе вверх — холостой ход. Станина — сварная, коробчатой формы, с внутренними ребрами жесткости. Каретка 5 представляет собой чугунную отливку с направляющими в форме ласточкина хвоста. Сзади станины располагается гидропривод 7 станка и система охлаждения 4.

Станок сдвоенный, он имеет два стола и две каретки. Работа кареток согласована: если с одной стороны совершается рабочий ход, то с другой — холостой ход. Рабочие каретки и столы приводятся в движение при помощи гидропривода.  Рис.8. Вертикальный протяжной станок.

Рис.8. Вертикальный протяжной станок.

Детали, обработанные наружным протягиванием.

Детали, обработанные наружным протягиванием.

Отечественная промышленность выпускает протяжные станки для наружного протягивания с наибольшей тяговой силой 25 — 390 кН (2,5 — 40 тс) при наибольшем ходе каретки 0,8 — 1,25 м, мощностью 7 — 40 кВт. На рис. 54 представлены некоторые детали, обработанные наружным протягиванием. Жирными линиями показаны протягиваемые поверхности.

Вертикальные станки для наружного - протягивания отличаются от вертикальных протяжных станков для внутреннего протягивания конструкцией рабочей каретки и стола. Стол здесь имеет поперечное перемещение, связанное с различной формой и размерами деталей, подвергаемых обработке. В условиях массового производства применяются многопозиционные станки.

Специальные протяжные станки для обработки турбинных дисков и хвостовиков лопаток

|

|

Компания «Hoffmann-Lapointe» (Германия) производит целую гамму протяжных станков, предназначенных для обработки турбинных дисков, а также хвостовиков турбинных лопаток:

Протяжные станки с ЧПУ модели «Pioneer» изготавливаются в горизонтальном или вертикальном конструктивных исполнениях и предназначены для обработки турбинных дисков с диаметром до 3000 мм.

Протяжные станки моделей «Mini Champion», «Champion», «Super Champion» предназначены для обработки турбинных дисков с диаметрами от 100 до 2300 мм.

Вертикальный протяжной станок модели «SRVE Blade» изготавливается с одной или двумя стойками и предназначен для обработки турбинных дисков и хвостовиков лопаток, имеющих прямолинейную или криволинейную поверхность.

Станки могут быть оснащены автоматическими устройствами смены держателей протяжек, индексирующими устройствами, зажимными приспособлениями для индексирующих устройств и оправок, системами контактных измерений заготовки и контроля состояния инструмента и т.п.

Заключение

Строгальные станки разделяют на продольно-строгальные (одно – и двухстоечные) и поперечно-строгальные, главное движение сообщается заготовке, а в поперечно-строгальных — инструменту. Станки эффективны при обработке длинных узких поверхностей, особенно сквозных, прямых канавок и пазов; получают на них и фасонные линейные наружные поверхности. Преимуществом строгальных станков по сравнению с фрезерными является простота конструкции инструмента, что важно для единичного и мелкосерийного производства. Основной недостаток станков данной группы — возвратно-поступательный характер главного движения. Наличие обратного (вспомогательного хода), даже ускоренного, и неблагоприятные динамические явления в процессе реверсирования снижают производительность.

Горизонтально-протяжной станок для внутреннего протягивания, включает в себя основную станину с опорной плитой под заготовку, рабочим цилиндром, рабочими салазками и рабочим патроном, в который входит передний хвостовик протяжки во время процесса резания. К основной станине крепится приставная станина со вспомогательными салазками и ушами, обеспечивающими захват заднего хвостовика протяжки, подвод, сопровождение и отвод ее от заготовки, а также другие функции процесса обработки.

Станки оснащают сменными рабочими патронами для захвата хвостовиков круглых или плоских протяжек. В основной станине размещен поддерживающий ролик, назначение которого поддержать протяжку после выхода ее из вспомогательного патрона для избежания перекоса протяжки и тяжелой заготовки. Тяжелые станки, у которых масса протяжки достигает 250 кг и более, в основной станине вместо поддерживающего ролика имеют поддерживающий люнет.

Преимущества конструкции станков - удобство обслуживания, обеспечение возможности установки крупных и тяжелых заготовок. Недостатки - провисание протяжки и искривление ее оси под действием массы.

Общая компоновка вертикально-протяжного станка для внутреннего протягивания включает в себя станину, вертикально установленную на основании. На станине расположен рабочий цилиндр и рабочие салазки, а также закреплена консольная тумба со столом.В верхней части станины размещены вспомогательные салазки с вспомогательным патроном.

В основании установлены насос для подачи СОЖ и конвейер для удаления стружки. У вертикально-протяжных станков конструкции рабочего и вспомогательного патронов аналогичны конструкциям патронов горизонтально протяжных станков.

Для зажима протяжек применены два валика с выточками иод шейку хвостовика. Преимущесва - повышение точности обработки вследствие отсутствия провисания протяжки, экономия производственной площади, возможность автоматизации смены инструмента.

На строгальных и долбежных станкахобрабатывают плоскости, прямолинейныеканавки, пазы, выемки различныхпрофилей, фасонные линейныеповерхностии т. д.

Особенность строгальных и долбежных станковпо сравнению с токарными, сверлильными и фрезерными та, что движение резания (главное движение) у них прямолинейное (возвратно-поступательное), а движение подачи совершается периодически, только кмоментуочередного рабочего ходаползунаили стола.

Недостатком станковявляется то, что у них на холостой ход затрачивается значительное количество времени и получение большихскоростейна рабочих и обратных холостых ходах представляет большие трудности вследствие инерционных сил и вибраций вмоментвозвратно-поступательногодвиженияползунаили стола.

Список литературы

Ачеркан Н.С. Металлорежущие станки. - М.: Машиностроение, 1965. - 764 с.

Ермаков Ю. М., Фролов Б. А. Металлорежущие станки: учебное пособие для техникумов по специальности «Инструментальное производство». — М.: Машиностроение, 1985. — 320 с.

Тепинкичиев В.К. Металлорежущие станки. - М.: Машиностроение, 1973. - 472 с.

http://iksi.info/protyazhnie-stanki/spetsialnie-protyazhnie-stanki-i-linii

http://www.bibliotekar.ru/slesar/31.htm

studfiles.net

Металлорежущие станки » Привет Студент!

Большое разнообразие работ по резанию металла обусловило создание многочисленных видов металлорежущих станков. Все они были созданы в результате необходимости производить обработку различных по форме изделий пользуясь различным по конструкции инструментом; кроме того, возрастающие требования к точности и производительности обработки вызвали дальнейшее развитие и совершенствование станкостроения. Создание высокопроизводительного инструмента для резания металла явилось также мощным толчком для развития строительства быстроходных высокопроизводительных металлов режущих станков.

Классификация металлорежущих станков

В настоящее время промышленность располагает сотнями типов металлорежущих станков, начиная с простейших и кончая сложными полуавтоматами и автоматами. Однако все это разнообразие станков может быть представлено в виде отдельных групп, объединенных по различным признакам.

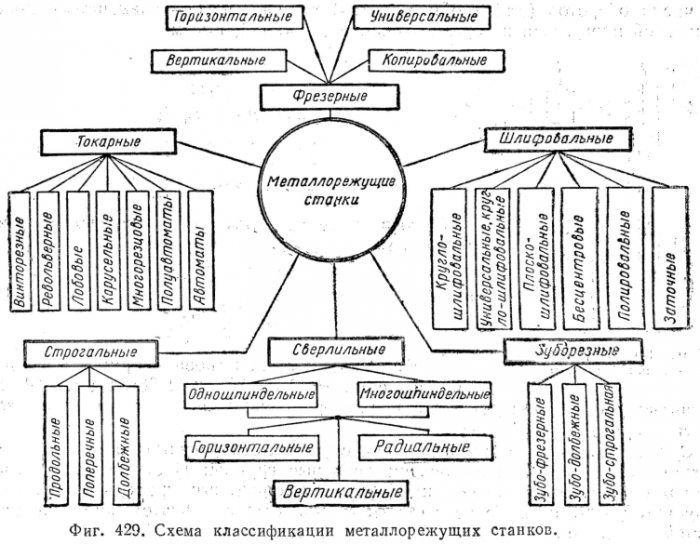

По характеру обработки и выполняемых операций металлорежущие станки могут быть объединены в группы согласно приведенной ниже схеме (фиг. 429). Из схемы видно, что все виды металлорежущих станков можно подразделить на токарные, сверлильные, фрезерные, строгальные, шлифовальные и зуборезные.

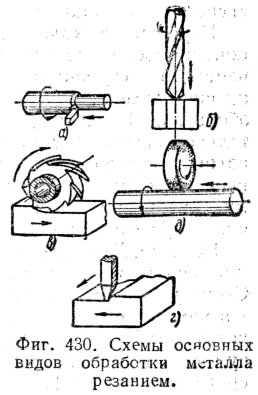

Токарные станки. В токарных станках обрабатываемый предмет совершает вращательное движение, а режущий инструмент (резец) — поступательное. На фиг. 430, а приведена схема движения детали и инструмента. При перемещении резца вдоль оси детали резец осуществляет продольную подачу, а при перпендикулярном к оси — поперечную.

Сверлильные станки. В сверлильных станках инструмент осуществляет вращательное движение и поступательное движение подачи (фиг. 430, б).

Фрезерные станки. В фрезерных станках вращательные движения совершает многорезцовый инструмент — фреза, а деталь — поступательное (подачу) (фиг. 430, в).

Строгальные станки. При строгании и деталь, и инструмент имеют поступательное движение. В продольно-строгальных станках движение подачи осуществляет резец, а деталь — рабочее движение; в поперечно-строгальных движение подачи совершает деталь, а рабочее движение — резец (фиг. 430, г).

Шлифовальные станки. В шлифовальных станках инструмент — шлифовальный круг—совершает вращательное движение, а деталь может одновременно совершать вращательное и поступательное движение (при шлифовании цилиндрических поверхностей) (фиг. 430, д) или только поступательное движение (при шлифовании плоских поверхностей).

Зуборезные станки. В зуборезных станках рабочее движение и движение подачи различно для разных станков. В зубофрезерных станках инструмент совершает одновременно и вращательное, и поступательное движение, а деталь—только вращательное; в зубодолбежных станках и деталь, и инструмент совёршают оба вида движения.

Привод главного движения. Совокупность механизмов, посредством которых осуществляется передача движения от трансмиссии или электродвигателя к инструменту и обрабатываемой детали, называется приводом станка.

Передача движения от двигателя осуществляется или при помощи ременных передач (плоские ременные или клиноременные), или путем установки встроенных электродвигателей.

На современных металлорежущих станках обрабатывают самые разнообразные по физико-механическим свойствам материалы различными по качеству режущими инструментами. В целях получения наивыгоднейшей скорости резания от современных приводов требуется получение наибольшего количества чисел движений детали и инструмента в единицу времени.

Это изменение числа движений можно осуществлять ступенчатым или бесступенчатым регулированием.

При ступенчатом регулировании между наименьшим и наибольшим числом движений можно иметь лишь ограниченное количество ступеней; бесступенчатое регулирование позволяет получать, любое количество переходов.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Реферат - Металлорежущий станок - Промышленность, производство

РЕЗАНИЕ, СТАНОК, МАТЕРИАЛ, МЕТЧИК, РЕЗЕЦ, КИНЕМАТИЧЕСКИЙ АНАЛИЗ, ДИАГРАММА.

ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ

В данной работе требуется произвести расчет металлорежущего станка 1П 365, вычертить график частот оборотов и лучевую диаграмму, а также рассчитать инструменты, необходимые для обработки детали, представленной в задании и выполнить рабочие чертежи этих инструментов на листах формата А4 или А3.

Втулка резьбовая

ВВЕДЕНИЕ

Данная работа выполняется с целью приобретения практических навыков по следующим категориям: назначению режимов резания, выбору режущих материалов, подбору и конструированию высокопроизводительных инструментов, освоение методики анализа кинематики металлорежущих станков и способов их настройки, приобретение опыта по работе с техникой и литературой.

Работа выполнена по этапам:

произведение подбора основных элементов режущих инструментов,

выполняются эскизы инструментов и их рабочие чертежи,

по нормативам назначаются режимы обработки,

проводится кинематический анализ станка,

оформляется пояснительная записка.

РАСЧЁТ МЕТЧИКА

М27 – 8g

d2 – диаметр заборной части на переднем торце метчика, он делается меньше внутреннего диаметра резьбы. Для метчиков диаметром 20 – 39 мм на 0.2 – 0.25 мм (по справочнику).

dнар. = 27 мм; dcр. = 25.051мм; dвн. = 23.752мм

d2 = 26.8мм

Основные элементы метчика.

Рисунок 1.

Величина коэффициентов приводится в таблицах и для нашего случаяs = 0.018.

3. Число перьев у метчиков тоже выбирается по таблице, в зависимости от диаметра и назначения метчика и равно:

z = 4.

4. Высоту резьбы можно определить по следующей формуле:

T2 =(d0-d1)/2

где d0 = 27 – наружний диаметр, d1 = 23.752 – внутренний диаметр.

T2 =1.624

Следовательно длина l1 заборной части будет равна:

l1=22.5

5. Угол наклона заборной части fопределяется из формулы:

tgf=(d0-d2)/2 l1

d0 – наружний диаметр, d2 – диаметр заборной части в переднем торцевом сечении метчика.

По справочным данным выбираем f = 6.

6. Ширина пера f = 0.25d0 для четырёхканавочных метчиков, она равна f= 6.75.

7. Для четырёхканавочных метчиков диаметр сердцевины равен D1 = 1.3 + 0.45d0 и равен D1 = 13.45 мм.

8. Передний угол gвыбирается по таблице, в зависимости от свойств обрабатываемого материала. Для стали средней твёрдости g= 8…10. Следовотельно g = 10.

9. Главный задний угол aна заборной части принимается по таблице, в зависимости от типа метчика. Метчик ручной по этому aвыбираем равным 8. Задний угол на калибрующей части a1 у метчиков со шлифованым профилем делается за счёт уменьшения диаметра резьбы на 0.02…0.05 мм.

11. Стандартные метчики изготавливаются с прямыми канавками. Специальные метчики для улучшенного отвода стружки иногда снабжаются винтовыми канавками.Угол наклона винтовых канавок равен w= 8…15. При сквозных отверстий рекомендуется левое направление винтовых канавок.

При нарезании сквозных отверстий лучшего отвода стружки можно достигнуть и путём создания наклона передней поверхности метчика на его заборной части под углом

l = 5…10, такая заточка обеспечивает отвод стружки в направлении подачи метчика.

12. Для снижения величины силы трения между метчиком и нарезаемой резьбой калибрующая часть метчика выполняется с обратной конусностью. Уменьшение диаметра по направлению к хвостовику составляет 0.05…0.1 мм на 100 мм длины.

РАСЧЁТ ФАСОННОГО ПРИЗМАТИЧЕСКОГО РЕЗЦА

На высоте центра Он вращения детали распологается та узловая контурная точка 1 фасонного профиля режущего лезвия, которая лежит на наименьшем радиусе r1. Расположение остальных узловых точек определяется пересечением передней поверхности резца с окружностями детали радиусами r2, r3, r4. (Рис. 2)

Рисунок 2.

2. Для образования задних углов aтело призматического фасонного резца наклоняют так, чтобы прямолинейная образующая фасонной задней поверхности резца в точке 1 образовала угол aс плоскостью резания в той же точке.

3. Целью коррекционных расчётов призматических фасонных резцов является вычисление расстояния от прямолинейной образующей точки 1 до параллельных ей образующих задней поверхности резца, проведённых через контурные точки 2, 3, 4, 5, 6, 7, 8, т.е. величин Р2, Р3, Р4, Р5, Р6, Р7, Р8.

Из узловых точек опускаем перпендикуляры на прямолинейную образующую узловой точки 1. Получаем ряд прямоугольных треугольников. Известные из общей части коррекционного расчёта расстояния: С2-6, С3-7, С4-8 являются гипотенузами.

4. Осевые размеры между узловыми точками детали и резца равны. Для нашего случая tмах = 8мм, и следовательно по данным из таблицы выбираются конструктивные размеры призматического резца:(Рис. 3)

В = 14, Н = 75,

Е = 6, А = 20,

F = 10, r = 0.5,

d = 4, M = 24.

Рисунок 3.

5. Построение шаблонов и контршаблонов для контроля фасонного профиля призматического резца полностью определяется координатными расстояниями Р2 – Р8. Допуски на точность изготовления заданных чертежом линейных размеров фасонного профиля шаблона составляет +,- 0.01мм.

6. Из рекомендации по выбору геометрии лезвия фасонного резца: задний угол a = 10, и в зависимости от материала заготовки и материала самого резца выбираем g = 20.

КИНЕМАТИЧЕСКИЙ АНАЛИЗ МЕТАЛЛОРЕЖУЩЕГО СТАНКА 1П 365.

Кинематический анализ включает следующие этапы:

1. Вычерчивание кинематической схемы станка.

2. Общая характеристика станка.

3. Составление кинематического уравнения.

4. Построение графика частот оборотов.

5. Анализ картины частот оборотов.

6. Построение лучевой диаграммы скоростей.

7. Изучение кинематики механизмов подач.

8. Описание вспомогательных движений и механизмов.

Кинематическая схема станка 1П 365. (Прилож. 3)

Номера валов обозначаются римскими цифрами, числа зубцов шестерён и колёс – арабскими.

Основными узлами станка являются:

Станина – 1.

Коробка подач – 2.

Передняя бабка с коробкой скоростей – 3.

Шпиндель – 4.

Боковой суппорт – 5.

Продольный суппорт с револьверной головкой – 6.

Барабан упоров – 7.

Фартуки продольного и бокового суппортов – 8, 9.

Общая характеристика станка.

Токарно-револьверный станок 1П 365 предназначен для обработки деталей из штучных заготовок диаметром до 500 мм и из прутка диаметром до 80 мм. Изготовление деталей связано с выполнением ряда последовательных переходов: обтачивания, сверления, растачивания, развёртывания, отрезки и др. – в условиях серийного производства. Основные узлы станка приведены в Приложении 3.

Принцип работы и движения в станке: обрабатываемая деталь закрепляется в обычном самоцентрирующем или пневматическом патроне, установленном на шпинделе станка. В процессе обработки деталь вращается (главное движение). Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке продольного суппорта и четырёхпозиционном резцедержателе бокового суппорта. Инструменты совершают движения подачи в продольном или поперечном направлениях. Обработка может производиться от обоих суппортов одновременно с заданными подачами. Ограничение движения суппортов и автоматическое выключение подач осуществляются регулируемыми упорами на барабане упоров.

Кинематическое уравнение.

Cоставляем кинематическое уравнение цепи главного движения в развёрнутом виде и определяем теоретическое число ступеней регулирования z.

Z=12

Частота оборотов.

Проводятся вертикальные линии валов 0, I, II,… на равном расстоянии друг от друга. Последний вал обычно является шпинделем станка (Рис. 4).

Рисунок 4.

На нулевой вал (вал электродвигателя) наносится логарифмическая шкала частот оборотов в интервале, охватывающем минимальные и максимальные частоты оборотов, которые могут иметь место на валах коробки скоростей. Обычно ориентируются по наименьшим и наибольшим оборотам шпинделя и оборотам вала электродвигателя. Масштаб шкалы выбирается таким, чтобы график оборотов удобно разместился на выбранном формате листа и был чётким. На шкале наносим числа частот.

Анализ картины частот оборотов.

По точкам на последнем валу (шпинделе) определяется фактическое число ступеней частот оборотов Zф, при этом точки совпадающие (линии передач на валу сходятся в одну точку) и очень близко расположенные принимаются за одну, следовательно, Строим диаграмму в координатных осях с логарифмическими шкалами.

Рисунок 5.

www.ronl.ru

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|