|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Лазерная сварка. Лазерная сварка реферат

Статья на тему: "Лазерная сварка"

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ КАМЧАТСКОГО КРАЯ

Краевое государственное профессиональное образовательное автономное учреждение

«КАМЧАТСКИЙ ПОЛИТЕХНИЧЕСКИЙ ТЕХНИКУМ»

(КГПОАУ «Камчатский политехнический техникум»)

Техническое отделение

Специальность 22.02.06 «Сварочное производство»

РЕФЕРАТ

на тему: Перспективы применения лазерной сварки

Выполнил студент: Анисимов А.

группы ___СП-3___

Научный руководитель:

Азимова С.В.

Петропавловск-Камчатский2015

Лазерная сварка - это процесс соединения материалов (прежде всего металлов) при котором происходит расплавлением кромок с помощью концентрированного лазерного луча и образования общей ванны расплавленного металла с последующим затвердеванием.

Лазерная сварка - процесс бесконтактный, потому более чистый, чем другие виды сварки. Сварочный шов не загрязнен материалами электродов, флюса и т.д. Лазерная сварка происходит при высокой концентрации энергии, поэтому производительность сварки намного превышает производительность традиционных видов сварки.

Не менее потрясающими оказались достижения в физике. Только за одно десятилетие на рубеже двух веков было сделано пять открытий. В 1895г. немецкий физик В. Рентген открыл новый вид излучения, названный позднее его именем; за это открытие он получил в 1901 г. Нобелевскую премию, став, таким образом, первым в истории нобелевским лауреатом. В 1896 г. французский физик Антуан Анри Беккерель открыл явление радиоактивности Нобелевская премия 1903 г. В 1897 г. английский физик Дж. Дж. Томсон открыл электрон и в следующем году измерил его заряд Нобелевская премия 1906 г. 14 декабря 1900 г. на заседании Немецко-физического общества Макс Планк дал вывод формулы для испускательнойспособности черного тела; этот вывод опирался на совершенно новые идеи, ставшие фундаментом квантовой теории одной из основных физических теорий XX века. В 1905 г. молодой Альберт Эйнштейн ему тогда было всего 26 лет опубликовал специальную теорию относительности. Все эти открытия производили ошеломляющее впечатление и многих повергали в замешательство они никак не укладывались в рамки существовавшей физики, требовали пересмотра ее основных представлений. Едва начавшись, 20-й век возвестил о рождении новой физики, обозначил невидимую грань, за которой осталась прежняя физика, получившая название «классическая».

И вот сегодня человек получил в своё распоряжение всемогущий луч лазера.

В 1964 году академик Н.Г. Басов, А.М. Прохоров и американским ученым Ч. Таунсом становятся лауреатами Нобелевской премии, которой они были удостоены за теоретическое обоснование и разработку лазеров. Басов характеризует лазер как "устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля - лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется ее высокой концентрацией и возможностью передачи на значительное расстояние".

Большой вклад в разработку прогрессивных сварочных технологий, механизацию сварочных процессов, создание современного сварочного оборудования, сварочных и основных материалов для изготовления судовых конструкций внесли Центральный научно-исследовательский институт технологии судостроения (ЦНИИ ТС), Центральный научно - исследовательский институт конструкционных материалов (ЦНИИ КМ) «Прометей», Институт электросварки им. Е. О. Патона (г. Киев).

Источником теплоты служит лазерный луч. Применяют лазерные установки всех видов. Высокая концентрация энергии, большая скорость лазерной сварки по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону вследствие высоких скоростей нагрева и охлаждения металла существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Это обеспечивает высокое качество сварных соединений из материалов, плохо свариваемых другими способами сварки.

Особенностью лазерной сварки является широкий диапазон варьирования режимов, обеспечивающих не только возможность сварки различных материалов толщиной от нескольких микрон до десятков миллиметров, но и осуществление принципиально различных механизмов проплавления. В соответствии с этим, сварку подразделяют на две основные группы: сварку малых толщин и сварку с глубоким проплавлением.

Выполненные лазерным лучом сварные швы отличаются хорошими механическими свойствами. Остаточные деформации при лазерной сварке в 3-5 раз меньше, чем при газовой сварке. Используя лазерное излучение можно получать качественные сварные соединения цветных металлов, медных и алюминиевых сплавов.

Лазерная сварка – это самый современный вариант соединения металлов, который отличается целым рядом технических особенностей. Нагрев и последующее плавление металла осуществляется посредством лазерного луча ОКГ (оптического квантового генератора). Излучателем – активным элементом – в ОКГ могут быть: 1) твёрдые тела – стекло с неодимом, рубин и др.; 2) жидкости – растворы окиси неодима, красители и др.; 30 газы и газовые смеси – водород, азот, углекислый газ и др.; 4) полупроводниковые монокристаллы – арсениды галлия и индия, сплавы кадмия с селеном и серой и др. Обрабатывать можно металлы и неметаллические материалы в атмосфере, вакууме и в различных газах. При этом луч лазера свободно проникает через стекло, кварц, воздух.

Лазерный луч является главным элементом лазерной сварки. Благодаря направленности лазерного луча его энергия концентрируется на сравнительно небольшом участке, что дает небольшой объем сварочной ванны, малая ширина ЗТВ, высокие скорости нагрева и охлаждения. Это дает высокую технологическую прочность сварных соединений и небольшие деформации сварных конструкций. Когерентность же дает усиление мощности излучения. Основными элементами лазера являются: генератор накачки и активная среда. По активной среде различают твердотельные, газовые и полупроводниковые лазеры.

Основные элементы лазера – это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

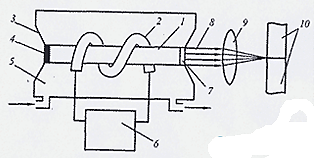

Рис.1 Схема твердотельного лазера:

1 - рубиновый стержень; 2 - генератор накачки; 3 - отражатель; 4 - непрозрачное зеркало; 5 - охлаждающая среда; 6 - источник питания; 7 - полупрозрачное зеркало; 8 - световой луч; 9 - фокусирующая линза; 10 - обрабатываемые детали.

Твердотельный лазер представляет собой лазер, где в качестве активной среды применяют стержни из розового рубина - окиси алюминия с примесью ионов хрома (до 0,05 %) (т.е вещество, которое находится в твердом состоянии).

При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов. Впервые лазер, работающий на кристалле рубина длиной 1 см, был создан Т. Мэйманом (США) в 1960 году.

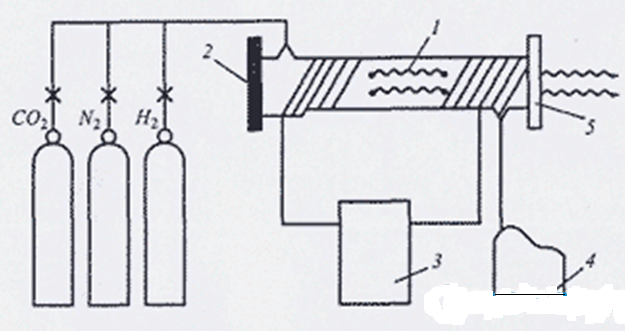

Типичная конструкция газового лазера – заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным. В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис.2 Схема газового лазера:

1 - разрядная трубка; 2 - непрозрачное зеркало; 3 - источник питания; 4 - вакуумный насос; 5 - полупрозрачное зеркало

Сущность лазерного процесса сварки состоит в следующем: лазерное излучение направляется в фокусирующую систему, где фокусируется в пучок меньшего сечения и попадает на свариваемые детали, где частично отражается, частично проникает внутрь материала, где поглощается, нагревает и расплавляет металл, формируя сварной шов.

Лазерную сварку производится сквозным и частичным проплавлением в любом пространственном положении. Сварка проводится непрерывным или импульсным излучением. При сварке изделий малых толщин от 0,05 до 1,0 мм сварка проходит с расфокусировкой лазерного луча.

При импульсном лазерном излучении сварной шов образуется сварными точками, их перекрытием на 30 - 90%. Современные сварочные установки с твердотельными лазерами проводят шовную сварку со скоростью до 5 мм/с с частотой импульсов около 20 Гц. Сварку проводится с использованием присадочных материалов (проволока диаметром около 1,5 мм, лента или порошок). Присадка увеличивает сечение сварного шва.

Лазерная сварка разделается на три вида: микросварка (толщина или глубина проплавления до 100 мкм), мини-сварка (глубина проплавления от 0,1 до 1 мм), макросварка (глубина проплавления более 1 мм).

Оборудование:

В состав оборудования для лазерной сварки входит лазер, системы фокусировки излучения, газовой защиты изделия, перемещения луча и изделия.

В сварке используют твердотельные и газовые лазеры. Твердотельные лазеры выполняют на основе рубина, стекла с присадкой ионов неодима, алюмоиттриевого граната (АИГ) с неодимом. Газовые лазеры - в качестве рабочего тела используют смесь СO2, N2 и Не.

Промышленность выпускает лазерные установки ЛГТ-2.01, ТЛ-5М, МУЛ-1, ЛТА4-1, ЛТА4-2. Установки позволяют проводить полуавтоматическую сварку в импульсном режиме с микропроцессорным управлением.

Виды лазерной сварки:

Точечная сварка получила распространение с первых дней появления импульсных твердотельных лазеров для выполнения неразъемных соединений в электронике и приборостроении. Точечной сваркой соединяются тонколистовые материалы (при толщине 0,5...2,0 мм), проволока диаметром от 10 до 500 мкм, проволока к подложке, тонкие листы к массивным элементам. В случае с точечной лазерной сваркой применяется как непрерывный, так и импульсный режим излучения лазера.

Шовная сварка обеспечивает надежное механическое соединение, высокую герметичность сварочного шва. Шовную сварку выполняют как с помощью импульсного излучения с высокой частотой генерации импульсов, так и с помощью непрерывного излучения. Последнее позволяет сваривать толстостенные детали;

Шовная сварка выполняется как посредством импульсного излучения с высокой частотой генерации импульсов, так и посредством непрерывного излучения. Сварка непрерывным излучением дает возможность сваривать детали с толстыми стенками.

С глубоким проплавлением принципиально отличается от сварки с неглубоким проплавлением тем, что при образовании сварного соединения образуется газовый канал, по которому поднимается испаренный металл. Зона провара имеет вытянутую форму, шов не широкий, глубокий.

Недостатки: высокая стоимость лазерных установок, низкий КПД (0,01 - 2,0%).

Преимущества: возможность сварки высокоточных конструкций, сварка без правок или механической обработки, высока скорость сварки и производительность работ (стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5 - 8, при сварке непрерывным лазерным лучом лист сваривается со скоростью 100 м/ч за 1 проход).

Экономические преимущества:

Высокая производительность процесса;

Экономия энергозатрат;

Экономия материала;

Локальность обработки;

Возможность сварки в труднодоступных местах;

Снижения количества брака в свариваемых изделиях.

В настоящее время лазерная сварка применяется для создания конструкций из сталей, алюминиевых, магниевых и титановых сплавов. Ей отдается предпочтение при необходимости получения прецизионных конструкций, форма и размеры которых практически не должны изменяться в результате сварки, а также при производстве крупногабаритных конструкций малой жесткости с труднодоступными швами. Лазерная сварка применяется для сварки одинаковых и разнородных металлов в радиоэлектронике и электронной технике.

Лазерная сварка является новой технологией, которая использует лазерный луч для расплава и соединения швов обрабатываемого изделия. На сегодняшний день затраты препятствуют ее промышленному применению. Возможность получения эффективной и высококачественной сварки в будущем может представлять лазерную сварку как важный технологический прием для судостроения.

Библиографический список

Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978 (1-4 т).

Блащук, В. Е. Металл и сварка: учебное пособие / В.Е. Блащук ; 3-е изд., перераб. и доп. - Москва : Стройиздат, 2006. - 144с.

Малащенко А. А. Лазерная сварка металлов. М.: Машиностроение, 1984, 47 с.

Григорьянц А. Г. Лазерная сварка металлов. М.: "Высшая школа", 1988. — 207 с.

infourok.ru

Лазерная сварка — реферат

Министерство образования и науки Российской Федерации

ФГАОУ «Уральский Федеральный Университет

имени первого Президента России Б.Н. Ельцина"

Механико-машиностроительный институт

Кафедра «Технологии машиностроения»

Курсовая работа

по дисциплине «Метрология, стандартизация и сертификация»

Студент: Коровин С.С.

Группа: М-300601

Преподаватель: Смагин А.С.

Екатеринбург

2012

Аннотация

Тема реферата - «Лазерная сварка». Шалимов М.П. Объем работы 19 стр., рисунков - 7шт; 3 источника информации.

Ключевые слова: оптический квантовый генератор (ОКГ), лазер, лазерное излучение, импульсивный режим, сквозное и с частичное проплавление, форма сварочной ванны,

В первом пункте данной работы представлена историческая информация о лазерной сварке, об основных открытиях, а также об устройстве лазера.

Во втором пункте рассказывается о сущности работы,основных преимуществах сварки лазерным лучом. Даны основные понятия, также приведены схемы устройства различных видов лазера.

В третьем пункте рассмотрены технические особенности процесса лазерной сварки. Приведены схемы соединения деталей разной толщины, а также схемы сварочной ванны и схемой защитных сопел.

В четвертом пункте рассказывается технологии лазерной сварки. Приводятся основные параметры импульсной лазерной сварки.

В пятом пункте реферата рассмотренаобласть применения лазерной сварки и целесообразности ее использования.

Содержание

Введение_______________________________________________________4

- История лазерной сварки_______________________________________5

- Сущность и основные преимущества сварки лазерным лучом________7

- Технологические особенности процесса лазерной сварки___________9

- Технология лазерной сварки___________________________________16

- Применение лазерной сварки__________________________________17

Заключение______________________________________________________18

Список литературы________________________________________________19

Введение

Развитие машиностроения и приборостроения неразрывно связано с разработкой и внедрением прогрессивных технологических процессов, основанных на новейших достижениях науки и техники. К числу таких процессов принадлежит лазерная обработка материалов.

Процессы лазерной технологии относительно просты в осуществлении, легко управляемы, а высокая пространственно-временнаялокализованностьизлучения и отсутствие механического воздействия пучка лазера на объект обработки позволяют реализовать различные уникальные операции: сварку, резку, скрайбирование, поверхностное упрочнение и другие операции, осуществляемые на легко деформируемых изделиях и деталях, в том числе и вблизи теплочувствительных элементов.

Однако широкое использование лазеров в промышленности и, в частности для сварки, зависит от решения ряда проблем, к которым в первую очередь следует отнести необходимость разработки высококачественных и производительных процессов, удовлетворяющих условиям их автоматизации с управлением от ЭВМ. Производительность и технологические возможности лазеров, особенно при сварке энергоемких металлов, ограничиваются относительно низким КПД процесса. При лазерной сварке многих изделий машино- и приборостроения возникает проблема загрязнения изделия частицами свариваемых металлов. В данной работе мы рассмотрим технологию, применение и принцип действия лазерной сварки.

- История лазерной сварки

Свет, как и любые другие виды электромагнитных колебаний, обладает большим запасом энергии, применение которой для сварки возможно только при высокой ее концентрации на небольшой площади. Практически впервые установка для сварки и пайки сфокусированной лучистой энергией была разработана в Московском авиационном институте под руководством профессора Г.Д. Никифорова. В качестве источника света была использована дуговая ксеноновая лампа. Свет концентрировали с помощью специальной оптической системы, состоящей из зеркал и увеличительных стекол. Однако мощность установки была небольшой и пригодной только для сварки тонкого металла.

Значительно увеличить концентрацию светового излучения удалось путем создания оптических квантовых генераторов (ОКГ) – лазеров. Лазер создает мощный импульс монохроматического излучения за счет возбуждения атомов примеси в кристалле или в газах. Среди известных в настоящее время источников энергии, используемых для сварки, лазерное излучение обеспечивает наиболее высокую ее концентрацию до 1011 Вт/см2. Такие высокие значения концентрации энергии определяются уникальными характеристиками лазерного излучения, в первую очередь его монохроматичностью и когерентностью. В таких условиях все известные материалы не только плавятся, но и испаряются.

Лазерное излучение легко передается с помощью оптических систем в труднодоступные места, может одновременно или последовательно использоваться на нескольких рабочих постах. Оптические системы транспортировки и фокусировки лазерного излучения создают возможность легкого и оперативного управления процессом сварки. На лазерный луч не влияют магнитные поля свариваемых деталей и технологической оснастки.

Первые сообщения о лазерной сварке металлов относятся к 1962 г. В нашей стране публикации об этом способе соединения металлов появились на год позже. Первоначально использовались твердотельные рубиновые лазеры. На их базе были разработаны первые лазерные установки СУ-1, К-3М, УЛ-2 и УЛ-20, предназначенные для сварки и обработки материалов. Первые три из них имели максимальную энергию излучения не выше 2 Дж. Длительность импульса изменялась дискретно от 0,5 до 8 мс. Эти установки предназначались для сварки металлов толщиной 0,1–0,2 мм.

Установка УЛ-20 имела энергию излучения до 20 Дж и применялась для сварки металлов толщиной 0,5–1,0 мм. К сожалению, качество сварных соединений, получаемых с помощью указанных установок, было низким и нестабильным. Одной из причин этого была неудовлетворительная воспроизводимость режимов сварки на разных установках одного типа. Как показали исследования, это было связано с неоднородностью распределения показателя преломления в стержнях активной среды. К тому же оно индивидуально для каждого стержня.

Степень неоднородности активного стержня обуславливала низкую воспроизводимость режимов сварки за счет пространственно-временной неравномерности теплового потока.

Рис. 1. Принципиальная схема лазера: 1 – зеркало резонатора; 2 – рабочее тело; 3 – лампы накачки;

Экспериментальные исследования, выполненные в 1966 – 1969 гг., показали, что для обеспечения равномерности теплового потока в ОКГ сварочных установок необходимо применять устойчивый сферический резонатор. Использование сферического резонатора ослабляет влияние на генерацию излучения неоднородности показателя преломления активной среды и устраняет временную неравномерность освещения в пятне нагрева.

В дальнейшем именно такие схемы были использованы для создания установок лазерной обработки материалов. В настоящее время в технологических лазерах применяются твердотельные и газовые излучатели. В твердотельных лазерах в качестве рабочего тела используются активные элементы из рубина, стекла с присадками ионов неодима, алюмоиттриевого граната с неодимом.

В настоящее время лазерная сварка применяется для создания конструкций из сталей, алюминиевых, магниевых и титановых сплавов. Ей отдается предпочтение при необходимости получения прецизионных конструкций, форма и размеры которых практически не должны изменяться в результате сварки, а также при производстве крупногабаритных конструкций малой жесткости с труднодоступными швами.

Высокая плотность энергии лазерного излучения, передаваемая аномально малой площади воздействия, позволила создать в 70-е гг. ХХ в. и новый способ резки материалов.

- Сущность и основные преимущества сварки лазерным лучом

Лазерное излучение (ЛИ) — это вынужденное монохроматическое излучение широкого диапазона длин волн от единиц нанометров до десятков и сотен микрометров.

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора - лазера.

Термин "лазер" происходит от первых букв английской фразы: "Lightamplificationbythestimulatedemissionofradiation", что означает в переводе: "Усиление света посредством индуцирования эмиссии излучения". Академик Н.Г. Басов, удостоенный в 1964 г. совместно с академиком А.М.Прохоровым и американским ученым Ч.Таунсом Нобелевской премии за теоретическое обоснование и разработку лазеров, так характеризует лазер: "Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля - лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется ее высокой концентрацией и возможностью передачи на значительное расстояние".

Основные элементы лазера - это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина - окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 2. Схема твердотельного лазера:

1 - рубиновый стержень; 2 - генератор накачки; 3 - отражатель; 4 - непрозрачное зеркало; 5 - охлаждающая среда; 6 - источник питания; 7 - полупрозрачное зеркало; 8 - световой луч; 9 - фокусирующая линза; 10 - обрабатываемые детали.

При работе в импульсном режиме существенный недостаток твердотельного лазера - низкий КПД (0,01...2,0 %). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме, например твердотельный лазер на алюмоит-триевом гранате, активированном атомами неодима (приблизительно 1 %). Еще более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера - это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 3). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис. 3. Схема газового лазера:

1 - разрядная трубка; 2 - непрозрачное зеркало; 3 - источник питания; 4 - вакуумный насос; 5 - полупрозрачное зеркало

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции. Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва. Из-за высокой концентрации энергии (в пятне диаметром 0,1 мм и менее) в процессе лазерной сварки объем сварочной ванны небольшой, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля по сравнению с дуговой сваркой увеличивает срок службы карданной передачи в три раза, потому что более чем вдвое уменьшается площадь сечения сварного шва, в несколько раз -время сварки. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

yaneuch.ru

Лазерная сварка — реферат

Основные энергетические характеристики процесса лазерной сварки - это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном - длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объемное кипение и испарение металла, приводящее к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106...107 Вт/см2. При Е< 105 Вт/см2 лазерное излучение теряет свое основное достоинство - высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5...8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за 1 проход, получают ширину шва 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

- Технологические особенности процесса лазерной сварки

Лазерную сварку можно производить со сквозным и с частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением по-разному происходит формирование шва и различны подходы к выбору параметров режима сварки. При сварке как непрерывным, так и импульсным излучением малых толщин используют более мягкие режимы, обеспечивающие лишь расплавление металла в стыке деталей без перегрева его до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию, тогда как сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Основные параметры режима импульсной лазерной сварки - это энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей. Длительность лазерного импульса должна соответствовать тепловой постоянной времени для данного материала, приближенно определяемой по формуле:

τ = δ2/(4α),где δ и α - соответственно толщина и коэффициент температуропроводности свариваемого материала.

Значения τ для тонких деталей (δ = 0,1...0,2 мм) составляют несколько миллисекунд. Соответственно длительность импульса нужно выбирать, например, для меди 0,0001...0,0005 с, для алюминия 0,0005...0,002 с, для сталей 0,005...0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена.

Диаметр сфокусированного излучения d определяет площадь нагрева и плотность мощности Е. При сварке d изменяют от 0,05 до 1,0 мм путем расфокусировки луча. При этом фокальную плоскость, на которой сфокусированный световой пучок имеет наименьший диаметр, располагают выше или ниже поверхности свариваемых деталей. Сварной шов при импульсном излучении образуется наложением сварных точек с их взаимным перекрытием на 30...90 % в зависимости от типа сварного соединения и требований к нему. Промышленные сварочные установки с твердотельными лазерами позволяют вести шовную сварку со скоростью до 5 мм/спри частоте импульсов до 20 Гц. Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка. Использование присадки позволяет увеличивать сечение шва, устраняя один из наиболее распространенных дефектов - ослабление шва, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

Наиболее распространена лазерная сварка импульсным излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Хорошее качество соединений обеспечивается сваркой лазерным лучом тонких деталей (0,05...0,5 мм) с массивными. В этом случае, если свариваемые детали значительно отличаются по толщине, в процессе сварки луч смещают на массивную деталь, чем выравнивают температурное поле и достигают равномерного проплавления обеих деталей. Чтобы снизить разницу в условиях нагрева и плавления таких деталей, толщину массивной детали в месте стыка уменьшают, делая на ней бурт, технологическую отбортовку или выточку (рис. 4). При лазерной сварке нагрев и плавление металла происходят так быстро, что деформация тонкой кромки может не успеть произойти до того, как металл затвердеет. Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по ее периметру.

Рис. 4. Сварные соединения деталей разной толщины:

а - по бурту на массивной и отбортовке на тонкой детали; б - тавровое соединение; в - по кромке выточки в массивной детали; г - по отверстию в тонкой детали. Стрелками показано направление лазерного луча

Детали малой толщины можно сваривать также газовыми и твердотельными лазерами непрерывного действия мощностью до 1 кВ-А. Лучше всего формируется шов при стыковом соединении тонких деталей. Однако при сборке таких соединений под лазерную сварку предъявляются более жесткие требования: должен быть обеспечен минимальный и равномерный зазор в стыке и практически полное отсутствие смещения кромок.

Сложнее формируется шов при сварке деталей толщиной более 1,0 мм с глубоким проплавлением. Как только плотность мощности лазерного излучения станет больше критической, нагрев металла будет идти со скоростью, значительно превышающей скорость отвода теплоты в основной металл за счет теплопроводности. На поверхности жидкого металла под действием реакции образуется углубление. Увеличиваясь, оно образует канал, заполненный паром и окруженный жидким металлом. Давления пара оказывается достаточно для противодействия силам гидростатического давления и поверхностного натяжения, и полость канала не заполняется жидким металлом. При некоторой скорости сварки форма канала приобретает динамическую устойчивость. На передней его стенке происходит плавление металла, на задней - затвердевание. Наличие канала способствует поглощению лазерного излучения в глубине свариваемого материала, а не только на его поверхности. Формируется так называемое "кинжальное проплавление". При этом образуется узкий шов с большим соотношением глубины проплавления к ширине шва.

Сварочная ванна (рис. 5) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала. Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2, состоящий из продуктов испарения, мелких выбрасываемых из ванны капель металла и из частиц конденсированного пара.

Рис. 5. Схема сварочной ванны при лазерной сварке: 1 - лазерный луч; 2 - плазменный факел; 3 - парогазовый канал; 4 - хвостовая часть ванны; 5 - металл шва; 6 - свариваемый металл; Vсв - направление сварки

При значительной скорости сварки факел отклоняется на 20...600 в сторону, противоположную направлению сварки. Этот факел поглощает часть энергии луча и снижает его проплавляющую способность.

При сварке деталей толщиной более 1,0 мм на проплавляющую способность луча в первую очередь влияет мощность излучения. Поскольку сварка таких деталей ведется при непрерывном излучении, то к основным параметрам режима здесь относится и скорость сварки. При выбранном значении мощности излучения скорость сварки определяют исходя из особенностей формирования шва: минимальное значение скорости ограничено отсутствием кинжального проплавления, а максимальное - ухудшением формирования шва, появлением пор, непроваров. Скорость сварки может достигать 90...110 м/ч.

На качество сварных швов влияет фокусировка луча. Для сварки луч фокусируют в пятно диаметром 0,5...1,0 мм. При меньшем диаметре повышенная плотность мощности приводит к перегреву расплавленного металла, усиливает его испарение - появляются дефекты шва. При диаметре более 1,0 мм снижается эффективность процесса сварки. Формирование шва зависит также от положения фокальной плоскости относительно поверхности свариваемых деталей. Максимальная глубина проплавления достигается, если фокус луча будет находиться над поверхностью детали.

Форма сварочной ванны в продольном сечении также отличается от ее формы при дуговой сварке (рис. 6). На поверхности фронта кристаллизации имеется выступ, который делит ванну на две характерные части. Нижняя часть значительно заглублена и имеет малую протяженность в поперечном сечении, тогда как верхняя часть более широкая и вытянута вдоль шва. Отсюда очевидно, что при лазерной сварке имеют место два процесса проплавления металла. Первый процесс связан с образованием канала, как это было показано выше. Именно он обеспечивает эффект глубокого проплавления. Второй процесс - поверхностное плавление за счет теплопроводности свариваемого материала. Преимущественное развитие того или иного процесса зависит от режима сварки и определяет очертания сварочной ванны.

Рис. 6. Продольное сечение сварочной ванны

Высокая концентрация энергии, большая скорость лазерной сварки по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону вследствие высоких скоростей нагрева и охлаждения металла существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Это обеспечивает высокое качество сварных соединений из материалов, плохо свариваемых другими способами сварки. Существенно (до десяти раз) снижаются деформации сваренных деталей, что снижает затраты на правку.

При лазерной сварке с глубоким проплавлением металл шва защищают от окисления, подавая через сопло в зону сварки защитный газ. Применяют специальные сопла (рис. 7). Для сварки алюминия, титана и других высокоактивных металлов требуется дополнительная защита корня шва. Для защиты используют те же газы, что и при дуговой сварке, чаще это аргон, гелий или их смеси. Защитные газы влияют на эффективность проплавления: чем выше потенциал ионизации и теплопроводность газа, тем она больше. Качественную защиту можно обеспечить при расходе гелия 0,0005...0,0006 м3/с, аргона 0,00015...0,0002 м3/с, смеси, состоящей из 50 % аргона и 50 % гелия, - 0,00045...0,0005 м3/с. Для защиты зоны лазерной сварки можно использовать флюсы такого же состава, что и при дуговой сварке. Применяют их в виде обмазок, наносимых на свариваемые кромки.

Рис. 7. Схемы защитных сопел:

а - при сварке деталей малой толщины; б - при сварке с глубоким проплавлением; 1 - лазерный луч; 2 - свариваемые детали

Наиболее часто встречающиеся дефекты при лазерной сварке больших толщин - это неравномерность проплавления корня шва и наличие полостей в шве. Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15... 17° по направлению движения луча. При сварке со сквозным проплавлением неравномерность проплава устраняют, применяя остающиеся или удаляемые подкладки.

Повысить эффективность процесса лазерной сварки можно, увеличивая проплавляющую способность луча. Перспективно применение для этого импульсных режимов сварки. При частоте импульсов 0,4... 1 кГц и при длительности импульсов 20...50 мс глубина проплавления может быть увеличена в 3...4 раза по сравнению с непрерывным режимом. При импульсном режиме КПД луча в 2...3 раза выше, чем при непрерывном. Однако импульсная сварка требует очень точной наводки луча на стык, более высокого качества подготовки кромок к сварке, а ее скорость в несколько раз уступает скорости сварки с непрерывным излучением.

Другой путь повышения эффективности - это подача в зону сварки дополнительного потока газа под давлением. Глубина проплавления при этом увеличится, но чрезмерное повышение расхода газа легко приводит к ухудшению формирования шва, появлению в нем пор, раковин, свищей. Затем газ начинает выдувать жидкий металл, процесс сварки переходит в резку. При сварке с несквозным проплавлением применяют разработанный в МГТУ им. Н. Э. Баумана способ импульсной подачи дополнительного газа. Это повышает глубину проплавления на 30...40 %, стабилизирует проплав. Эффективность процесса лазерной сварки можно повысить, вводя в зону сварки химические элементы, способствующие ионизации газа в зоне сварки и снижающие экранирующее действие факела. Это достигается нанесением на поверхности свариваемых кромок покрытий, содержащих элементы с низким потенциалом ионизации (калий, натрий).

yaneuch.ru

Лазерная сварка — реферат

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

СЕВАСТОПОЛЬСКИЙ НАЦИОНАЛЬНЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра АПС

РЕФЕРАТ

по дисциплине "СТ в П"

на тему: «Лазерная сварка»

Выполнила: ст. гр. П-52д.

Проверил:.

Севастополь

2009

Содержание

Введение …………………………………………………………………………..3

Лазерная сварка……………………………………………………………….…..4

Виды лазерной сварки…………………………………………….………………7

Газы и газовые смеси для лазеров……………………………………….……….8

Примеры лазерной сварки……………………………………………………….10

Заключение ………………………………………………………………………11

Библиография ……………………………………………………………………12

Введение

Лазерная сварка - это исторически одно из самых первых применений лазеров в производстве. После появления импульсных твердотельных лазеров они почти сразу стали использоваться для микросварки в микроэлектронике. Затем, с появлением мощных СО2-лазеров, была созданы различные технологии лазерной стыковой сварки. Исследованием этих технологий интенсивно занимались и в бывшем СССР, пионером здесь была исследовательская группа Феликса Косырева (Институт Атомной физики им.И.В.Курчатова), очень плодотворно работал межотраслевой коллектив, созданный для внедрения лазерной сварки в атомном машиностроении строении (Ижорский завод и НИИЭФА им.Ефремова).

Одна из серьезных трудностей при планировании использования лазерной сварки в производстве связана с отсутствием в СНГ производства современных мощных СО2-лазеров. Лазеры, которые разрабатывались для этой цели в 80 годы (НИИЭФА - ТЛ "Славянка" - 16 кВт, НИЦТЛ РАН, г.Шатура - ТЛ-5, ТЛ-10) уже морально устарели, а импортное оборудование очень дорого для использования на внутреннем рынке. Но эта проблема будет решена в ближайшие годы. Например, с 2002 года ТулаМашЗавод выпускает сварочные модификации YAG лазеров MLTI-500 и MLTI-1200, в планах есть и модель мощностью 2 кВт. Это уже нормальный производственный инструмент для лазерной сварки металлов толщиной несколько миллиметров.

Лазерная сварка с использованием CO2 и Nd:YAG лазеров получает все более широкое распространение в промышленности. Мощные CO2 лазеры (2-12 кВт) используются для сварки кузовов автомобилей, компонентов трансмиссий и специальных листовых заготовок.

Лазерная сварка

Лазерная сварка - это процесс соединения материалов (прежде всего металлов) при котором происходит расплавлением кромок с помощью концентрированного лазерного луча и образования общей ванны расплавленного металла с последующим затвердеванием.

Лазерная сварка - процесс бесконтактный, потому более чистый, чем другие виды сварки. Сварочный шов не загрязнен материалами электродов, флюса и т.д.

Лазерная сварка происходит при высокой концентрации энергии, поэтому производительность сварки намного превышает производительность традиционных видов сварки.

Поводки и термодеформации при лазерной сварке значительно меньше, чем при традиционных видах сварки.

При облучении поверхности тела светом энергия квантов света поглащается этой поверхностью. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора - лазера. Термин лазер происходит от первых букв английской фразы: "Light amplification by the stimulated emission of radiation", что означает в переводе: "Усиление света посредством индуцирования эмиссии излучения". Академик Н. Г. Басов, удостоенный в 1964 г. совместно с академиком А. М. Прохоровым и американским ученым Ч. Таунсом Нобелевской премии за теоретическое обоснование и разработку лазеров.

Основные элементы лазера - генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. Лазерную сварку производят на воздухе или в среде защитных газов. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногобаритные конструкции. Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва. Из-за высокой концентрации энергии в процессе лазерной сварки объём сварочной ванны небольшой, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5...8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за 1 проход, получают ширину шва 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки. Лазерную сварку можно производить со сквозным и частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением по-разному происходит формирование шва и различны подходы к выбору параметров режима сварки. При сварке как непрерывным, так и импульсным излучением малых толщин используют более мягкие режимы, обеспечивающие лишь расплавление металла в стыке деталей без перегрева его до температуры интенсивного испарения. Сварку сталей и других малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию, тогда как сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Широкое применение лазерной сварки сдерживается экономическими соображениями. Стоимость технологических лазеров пока ещё высока, что требует тщательного выбора области применения лазерной сварки. Однако, если применение традиционных способов не дает желаемых результатов либо технически неосуществимо, можно рекомендовать лазерную сварку. К таким случаям относится необходимость получения прецизионной конструкции, форма и размеры которой не должны меняться в результате сварки. Лазерная сварка целесообразна, когода она позволяет значительно упростить технологию изготовления сварных изделий, выполняя сварку как заключительную операцию, без последующей правки или механической обработки. Экономически эффективна лазерная сварка, когда необходимо существенно повысить производительность, поскольку скорость ее может быть в енсколько раз больше, чем у традиционных способов.

Как уже говорилось лазерная сварка – это принцип использования светового луча, который генерирует оптический квантовый генератор. В чем его суть? За счет поступления электрической, химической или другой энергии атомы активного вещества переходят в возбужденное состояние. Через некоторое время возбужденный атом сам начинает излучать полученную энергию в виде фотона и затем возвращается в свое исходное состояние.

Из всех генераторов излучения (лазеров) для сварки наиболее подходят их газовые и твердотельные модификации. На рисунке дана принципиальная схема твердотельной лазерной сварочной установки.

Компоновка лазерной установки

Сама установка состоит из рабочего тела 3, генератора накачки 1, обеспечивающего световую энергию для возбуждения атомов активного вещества-излучателя. Полученное излучение фокусируется и направляется с помощью оптической системы 2 на свариваемое изделие 4.

Такая установка может осуществлять сварку через прозрачные оболочки.

Ниже перечислены основные преимущества лазерной сварки перед другими методами:

- Существенно меньший объем ванны расплава и резкое уменьшение ЗТВ (зоны термического влияния) ведет к образованию высококачественных сварных соединений для большинства распространенных конструктивных материалов.

- Возможность качественной сварки разнородных металлов, например, нержавеющих сталей с медью без применения промежуточных материалов или сварных проходов.

- Высокая линейная скорость процесса.

- В большинстве случаев удается обходиться без применения присадочных материалов.

- Возможность сварки в труднодоступных местах.

- Возможность сварки в любых пространственных положениях.

- Хорошая управляемость и контролируемость процесса сварки.

Лазерная сварка высокой мощности характеризуется образованием каверн. Энергия лазера плавит и испаряет металл. Давление паров выталкивает расплавленный металл, таким образом возникает полость – каверна. Каверна способствует передаче энергии лазера в металл и направляет лазерный пучок вглубь металла. Таким образом, сварка с образованием каверн позволяет получать очень узкие и очень глубокие швы, поэтому ее также называют сваркой с глубоким проплавлением.

При сварке можно использовать корреляцию между внешним видом сварных точек и их качеством:

Сварная точка с каверной | Сварная точка без каверны |

Виды лазерной сварки

1. Стыковая лазерная сварка. Характерные особенности:

-Стык беззазорный, сварка без флюса и, как правило, без присадки. Довольно жесткие требования на величину зазора. Зазор должен быть менее 0.2 мм.

-Точность наведения сфокусированного луча на стык также 0.1-0.2 мм.

-Сварка проходит с формированием каверны (кинжальное проплавление) на всю толщину свариваемого металла.

-Фокусировка, как правило, - на поверхность металла.

-Оптимальная интенсивность лазерного изучения 1-МВт/см2, при большей интенсивности происходит экранирование лазерной плазмой поверхности детали.

-Глубина лазерной сварки при характерной скорости 2 м/мин составляет 1-1.5 кВт/мм.

-Ширина сварного шва уменьшается при увеличении скорости лазерной сварки и при скоростях больших 5 м/мин всего в 1.5-2 раза превышает размер сфокусированного лазерного луча. Зона термического воздействия при этом уменьшается значительно.

-Требуется защита шва от окисления с помощью инертного газа (Азот, Аргон), а также защита зоны сварки от пробоя лазерным излучением с помощью Гелия или гелий-содержащей смеси (He-Ar).

-Многопроходная лазерная сварка с присадочной проволокой и с разделкой кромок реализуется при большой толщине металла. Кромки разделывают под углом 10-15 градусов, а сварку ведут с помощью присадочной проволоки для заполнения металлом образовавшегося дефицита на глубину, равную Р кВт/мм (P-мощность лазерного луча), затем процесс повторяют до полного заполнения стыка.

2. Нахлесточная лазерная сварка.

Применяется при изготовлении теплообменных панелей, а также в тех случаях тогда необходимо соединить две и более наложенных друг на друга детали.

Особенности:

-Не требуется точного наведения на стык (его нет!)

-Требования на зазор между поверхностями металла в зоне сварки остаются. Сварку ведут с локальным прижимом деталей.

- Мощность лазерного луча определяется исходя из необходимости насквозь проварить верхний лист металла и нижний на глубину, равную приблизительно 0.5-1 мм.

-Прочность на отрыв пропорциональна ширине шва на верхней поверхности нижней детали и длине шва. Иногда для увеличения прочности применяется двойной шов.

Газы и газовые смеси для лазеров

Сварочные газы должны отвечать нескольким требованиям – они должны экранировать сварочную ванну и зону термического влияния, защищать оптику от паров и разбрызгивания, обеспечивать защиту и предотвращать образование плазмы при сварке с помощью CO2 лазера. Плазма представляет собой облако ионизированных паров металла и газов, которое может образоваться над каверной. Это облако поглощает лазерное излучение и прерывает процесс сварки. Данное явление зависит от типа лазера и приложенной мощности, поэтому при лазерной сварке используются различные газы.

Чистота и состав примесей лазерных газов имеют большое значение для нормальной работы лазеров. Для того чтобы обеспечить оптимальную и продолжительную работу лазера, лазерные газы должны строго соответствовать требованиям по качеству и составу, установленным заводами - изготовителями лазеров. Нежелательные примеси (такие как углеводороды) могут повредить лазерную оптику, что приведет к поломке лазера или замене оптики.

yaneuch.ru

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|