Определение критических контрольных точек при производстве ряженки и простокваши Текст научной статьи по специальности «Прочие технологии»

II ОБЕСПЕЧЕНИЕ ПРОДОВОЛЬСТВЕННОЙ БЕЗОПАСНОСТИ

ТЕМА НОМЕРА ■

УДК 631.146.21

Определение критических контрольных точек

при производстве ряженки и простокваши

А.Ю. Егоров, аспирант

Московский государственный университет прикладной биотехнологии

Кисломолочные продукты традиционно занимают одно из ведущих мест в пищевом рационе граждан нашей страны в силу привычек потребления россиян и относительно недорогой стоимости данной категории продуктов питания. Ежедневно они присутствуют на столе подавляющего большинства населения. В настоящее время в России кисломолочные продукты занимают второе место по количеству потребления. Ряженка и простокваша вырабатываются на многих молокоперерабаты-вающих предприятиях России и пользуются высокой популярностью, что обусловливает повышенный интерес к обеспечению безопасности данных продуктов.

Основное требование к любому пищевому продукту — его безопасность для потребителей. В настоящее время системой, в наибольшей степени гарантирующей безопасность продуктов питания для потребителей, во всём мире признана система управления безопасностью на основе принципов ХАССП (МС ИСО 22000-2005). Она нацелена на предупреждение возникновения условий, способствующих реализации потенциально опасных факторов в продукте или окружающей среде при производстве, хранении и реализации пищевой продукции. Таким образом, если цель предприятия -выпуск конкурентоспособной кисломолочной продукции, отвечающей требованиям потребителей по качеству и безопасности, то для него актуальна разработка системы менеджмента качества и безопасности (СМКиБ) на основе принципов ХАССП.

Key words: quality; safety; fermented baked milk; curdled milk; critical control points; dangerous factors

ных продуктов на примере ряженки и простокваши.

Для оптимального функционирования системы ХАССП на любом предприятии необходима реализация программ хорошей производственной/гигиенической практики (вМР/вНР), так называемых предварительных обязательных программ, которые обеспечивают состояние окружающей среды, самого предприятия, оборудования и условия производства, минимально необходимые для выпуска безопасной пищевой продукции. Многие из этих необходимых условий сформулированы в национальных, федеральных и региональных законах, правилах и нормативах. В России для производства молочной продукции документом, определяющим санитарные правила и нормы организации производства, служит ФЗ № 88 «Технический регламент на молоко и молочную продукцию».

При эффективном функционировании на предприятии предварительных обязательных программ (например, в виде Санитарного регламента и Программ предупредительных мероприятий — ППМ), многие потенциально опасные факторы управляются именно в рамках этой деятельности, и не следует включать в план ХАССП опасности, гарантированно контролируемые надлежащей производственной практикой.

Основная стадия создания СМКиБ пищевой продукции — идентификация и анализ опасных факторов с це-

лью выявления вероятных угроз, определения степени их критичности, выявления тех угроз, которые являются значительными и должны быть включены в план ХАССП, а также разработки системы предупреждающих мероприятий. До анализа опасных факторов нами были проведены подготовительные работы, направленные на обеспечение необходимой информацией, которая собирается, документируется, периодически обновляется и поддерживается в рабочем состоянии. Было оценено, в какой степени используемая санитарная практика контролирует и управляет выявленными опасными факторами как в отношении сырья, так и в процессе производства, переработки, хранения, доставки.

До анализа опасных факторов нами были проведены подготовительные работы, направленные на обеспечение необходимой информацией, которая собирается, документируется, периодически обновляется и поддерживается в рабочем состоянии. Было оценено, в какой степени используемая санитарная практика контролирует и управляет выявленными опасными факторами как в отношении сырья, так и в процессе производства, переработки, хранения, доставки.

При оценке возможности реализации выявленного опасного фактора принимали во внимание, что на предприятии разработана и эффективно функционирует программа предварительных мероприятий (ППМ), включающая процедуры, обеспечивающие соблюдение требований ФЗ № 88 «Технический регламент на молоко и молочную продукцию», и соответствующие программы производственного контроля.

При проведении анализа угроз были рассмотрены все возможные типы потенциально опасных факторов: микробиологические, химические и физические. Также были рассмотрены нормирующие документы, научная литература, исследованы имеющиеся статистические данные, специальные методические и регламентирующие документы, изучена практика производства и инциденты, связанные с выпуском недоброкачественного продукта.

Идентификация и анализ опасных факторов для создания СМКиБ были проведены для всех типов сырья, ингредиентов и материалов и для всех этапов технологического процесса. При этом группа ХАССП рассмотрела все типы опасных факторов (микробиологические, химические и физические), возникновение которых можно ожидать при производстве кисломолочных напитков. При проведении анализа учитывали опасные факторы, для которых имеется даже минимальная вероятность реализации в процессе производства и хранения продуктов.

Процесс анализа опасностей в интегрированной СМКиБ — это составная часть раздела планирования проектирования и разработки (п. 7.3.1 МС ИСО 9001-2008), а также этап разработки производственной программы предупредительных мероприятий (ПППМ) и плана ХАССП.

7.3.1 МС ИСО 9001-2008), а также этап разработки производственной программы предупредительных мероприятий (ПППМ) и плана ХАССП.

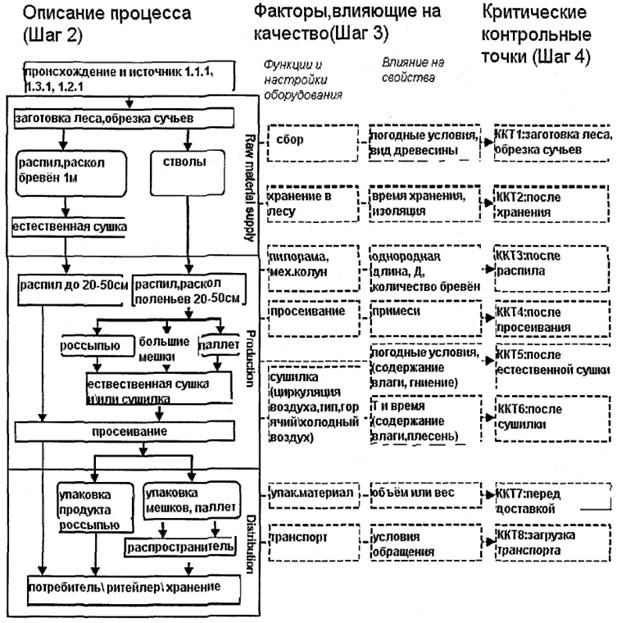

Следующим этапом проведенных исследований был выбор соответствующей комбинации мер контроля, применение которых позволит предотвратить, исключить или снизить до приемлемого уровня вероятные опасности. Среди этапов и пунктов технологического процесса, для которых были выявлены опасности, не устраняемые применением ППМ, были выбраны критические контрольные точки, для чего использовали метод «дерева принятия решений», рекомендованный документами Кодекса Алиментариус. Согласно алгоритму применения «дерева принятия решений», критическими являются точки, или этапы, предназначенные для снижения или устранения потенциально опасного фактора, а также этапы, на которых выявленная угроза может превысить до-

пустимые уровни, и при этом последующие этапы не устраняют или не снижают до приемлемого уровня этот опасный фактор.

Определение критичности точки или этапа процесса проводили для каждого потенциально опасного фактора, выявленного на этапе проведения анализа. При определении критических контрольных точек для сырья, компонентов и материалов второй вопрос «дерева принятия решений» не используется. В таблице приведено определение критических контрольных точек для производства ряженки и простокваши. Для окончательного принятия решения о степени критичности того или иного этапа следует обязательно учитывать функционирование программ предварительных мероприятий. Так, например, реализация метода «дерево

принятия решения» для этапов очистки сырого молока, охлаждения пастеризованного молока в секции регенерации и секции охлаждения приводит к выводу о том, что данные этапы являются критическими контрольными точками в отношении выявленных потенциальных угроз безопасности продукта. Однако следует учесть, что на любом молокопе-рерабатывающем предприятии очистка сырого молока и поддержание необходимой разницы давлений в линиях пастеризованного молока, сырого молока и охлаждающего агента обеспечиваются всегда и фактически конструктивно предусмотрены. Технологический процесс при исправном оборудовании практически не может быть реализован другим образом. В связи с этим данные этапы логично отнести к «потен-

Однако следует учесть, что на любом молокопе-рерабатывающем предприятии очистка сырого молока и поддержание необходимой разницы давлений в линиях пастеризованного молока, сырого молока и охлаждающего агента обеспечиваются всегда и фактически конструктивно предусмотрены. Технологический процесс при исправном оборудовании практически не может быть реализован другим образом. В связи с этим данные этапы логично отнести к «потен-

Определение критических контрольных точек

Компонент или этап Идентифицированные опасные факторы Вопрос № 1 Вопрос № 2 Вопрос № 3 Вопрос № 4 ККТ или меры предупреждения

1. Сырье и компоненты

1.1. Молоко сырое Биологические Да Да Да, этап пастеризации Контроль сопроводительной документации, контроль молока на приемке, ППМ в отношении поставщиков

Химические: ингибиторы Да Да Нет Потенциальная ККТ Контроль сопроводительной документации, контроль молока на приемке на содержание ингибиторов, ППМ в отношении подбора поставщика

Физические Да — Да Да, этап очистки Контроль при приемке, очистка. ППМ в отношении подбора поставщика

1.2. Сухие молочные продукты Биологические Да — Да Да, этап пастеризации Контроль сопроводительной документации, контроль на приемке, ППМ в отношении поставщиков

Химические Да — Нет —

Физические Да — Нет —

1.3. Закваска для приготовления кисломолочных напитков Биологические Химические Физические Нет Нет Нет — Нет Нет Нет — Контроль сопроводительной документации, контроль на приемке, ППМ в отношении поставщиков

1. 4. Вода Биологические Да Да Да, этап пастеризации Контролируется ППМ: Санитарный регламент -водоснабжение

4. Вода Биологические Да Да Да, этап пастеризации Контролируется ППМ: Санитарный регламент -водоснабжение

Химические Нет — — —

Физические Да — Да Да, фильтрация

1.5. Упаковочные материалы Биологические Химические Да Да — Нет Нет Контроль сопроводительной документации, контроль на приемке, ППМ в отношении поставщиков

Физические Да — Нет

2. Общие этапы процессов

2.1. Приемка сырого молока Биологические Да Нет Да Да, этап пастеризации ППМ в отношении: обучения и гигиены персонала, санитарной обработки оборудования и помещений

Химические Да Нет Нет — ППМ в отношении санитарной обработки оборудования и хранения специальных веществ

Физические Да Нет Нет — ППМ в отношении обучения и гигиены персонала, гигиенического состояния помещений

2.2. Приемка сухих молочных продуктов Б…, Х…, Ф… В соответствии с п. 2.1

2.3. Приемка заквасок для приготовления кисломолочных напитков Б…, Х…, Ф… Этап не является ККТ при функционировании ППМ

2.4. Приемка упаковочных материалов Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

2.5. Хранение сухих молочных продуктов Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

•т

ОБЕСПЕЧЕНИЕ ПРОДОВОЛЬСТВЕННОЙ БЕЗОПАСНОСТИ

ТЕМА НОМЕРА

Компонент или этап Идентифицированные опасные факторы Вопрос № 1 Вопрос №2 Вопрос №3 Вопрос № 4 ККТ или меры предупреждения

2. 6. Хранение заквасок для приготовления кисломолочных напитков Б…, Х…, Ф… Этап не является ККТ при функционировании ППМ

6. Хранение заквасок для приготовления кисломолочных напитков Б…, Х…, Ф… Этап не является ККТ при функционировании ППМ

2.7. Хранение упаковочных материалов Б…, Х…, Ф… Этап не является ККТ при функционировании ППМ

2.8. Очистка сырого молока Биологические Нет Нет Да Да, этап пастеризации Этап не является ККТ

Химические Нет Нет Нет — Этап не является ККТ при функционировании ППМ

Физические Да Контроль и смена фильтров Да Потенциальная ККТ, управляемая в рамках ППМ в отношении оборудования

2.9. Охлаждение и хранение сырого молока при температуре (4±2) °С Биологические Химические (энтеротоксины) Д Д О) О) Нет Нет Д Д О) О) Да, этап пастеризации Нет Контроль температуры и сроков хранения; ППМ в отношении мойки и санитарной обработки оборудования, помещений ККТ № 1

Физические Нет Нет Нет — Этап не является ККТ при функционировании ППМ

2.10. Сепарирование Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

2.11. Восстановление сухих молочных продуктов Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

2.12. Нормализация Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

2.13. Очистка Б., Х., Ф. В соответствии с п. 2.8

2.14. Гомогенизация Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

2.15. Пастеризация Биологические Да Да — — ККТ № 2

Химические Нет Нет Нет — Этапы не являются ККТ при функционировании

Физические Нет Нет Нет — ППМ

2. 16. Томление (для Биологические Да Да — — ККТ № 3

16. Томление (для Биологические Да Да — — ККТ № 3

процесса производства ряженки) Химические Физические Нет Нет Нет Нет Нет Нет — Этапы не являются ККТ при функционировании ППМ

2.17. Охлаждение (секция регенерации) Биологические Да Да — — Потенциальная ККТ, управляемая в рамках ППМ и ПППМ в отношении оборудования

Химические Нет Нет Нет — Этапы не являются Т при функционировании

Физические Нет Нет Нет — ППМ

2.18. Охлаждение (секция охлаждения) Биологические Химические Д Д О) О) Да Нет Да Нет Потенциальные ККТ, управляемые в рамках ППМ и ПППМ в отношении оборудования

Физические Нет Нет Нет — Этап не является ККТ при функционировании ППМ

2.19. Заквашивание, перемешивание Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

3. Термостатный способ производства

3.1. Розлив Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

3.2. Укупорка Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

3.3. Маркировка Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

3.4. Сквашивание Биологическая Да Нет Да Нет ККТ № 4

Химическая Да Нет Да Нет

3.6. Хранение Биологическая Химическая Да Да Нет Нет Д Д О) О) Нет Нет Потенциальная ККТ, управляемая в рамках ППМ и ПППМ в отношении хранения готового продукта

4. Резервуарный способ производства

Резервуарный способ производства

4.1. Сквашивание Биологическая Да Нет Да Нет ККТ № 4а

Химическая Да Нет Да Нет

4.2. Перемешивание и частичное охлаждение Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

4.3. Созревание (для процесса производства кефира) Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

4.4. Охлаждение Б., Х…, Ф… Этап не является ККТ при функционировании ППМ

4.5. Розлив См. пункт 3.1

4.6. Укупорка См. пункт 3.2

4.7. Маркировка См. пункт 3.3

4.8. Хранение См. пункт 3.6

циальным критическим точкам» и управление в них осуществлять в рамках программ предварительных мероприятий.

Аналогичный подход может быть применен и в отношении некоторых других выявленных потенциально опасных факторов, таких, например, как остатки моющих и дезинфицирующих средств, наличие ингибиторов в сыром молоке, посторонние включения на этапе розлива и укупорки и пр. Управление на данных этапах должно обеспечиваться в обязательном порядке программами предварительных мероприятий.

Для точек и этапов процессов производства кисломолочных напитков (простокваши, ряженки), не являющихся критическими контрольными точками, но в которых необходимо управление путем поддержания определенных параметров для обеспечения выпуска продукции, соответствующей установленным требованиям, была разработана Производственная программа предварительных мероприятий (ПППМ). В программе в соответствии с требованиями п. 7.5 МС ИСО 22000-2005 отражены потенциальные опасности, ко-

В программе в соответствии с требованиями п. 7.5 МС ИСО 22000-2005 отражены потенциальные опасности, ко-

торые должны контролироваться, или параметры, необходимые для осуществления этапа, меры контроля, процедуры мониторинга, необходимые коррекции и корректирующие действия, предпринимаемые в случае несоблюдения параметров, а также ответственные за выполнение мониторинга лица (или должности) и записи мониторинга

Для выявленных критических контрольных точек (ККТ) нами был разработан план ХАССП, в котором помимо перечисленных для ПППМ данных содержатся критические пределы для параметров в ККТ. Критические пределы были установлены на основании изучения нормативной документации, научных публикаций, опыта работы, предписаний уполномоченных органов и другой информации, прямо или косвенно касающейся обеспечения безопасности продукта. Так, например, истинным критическим пределом для процесса пастеризации является достижение отсутствия патогенной микрофлоры в определенной массе продукта. Однако практически в ходе процесса эту величину определить невозможно. Лучше использовать показатели

температуры и длительности пастеризации, поддержание которых обеспечивает достижение желаемого результата.

Реализация и постоянная актуализация разработанного нами плана ХАССП при одновременно эффективно функционирующих программах предварительных мероприятий позволяют наилучшим образом обеспечить выпуск безопасной продукции. Однако система управления безопасностью пищевых продуктов не может быть универсальной, она всегда уникальна для каждого отдельного предприятия и отдельного продукта.

Проведенный нами анализ опасных факторов и определение ККТ позволил оценить и выбрать методы контроля, комбинирование которых позволяет обеспечить управление качеством и безопасностью выпускаемой продукции на всех этапах технологического процесса, снизить риск производства некачественной, опасной для потребителя продукции. Разработанные на основе анализа опасных факторов ПППМ и план ХАССП являются элементами успешно функционирующей СМКиБ.

Разработанные на основе анализа опасных факторов ПППМ и план ХАССП являются элементами успешно функционирующей СМКиБ.

«Водительское удостоверение» на право эксплуатации оборудования

Для безопасного управления упаковочным автоматом, как и автомобилем, оператор (водитель) должен иметь необходимую квалификацию. В случае с автомобилем она подтверждается водительским удостоверением соответствующей категории. Для пищевого производства компания Тетра Пак разработала комплексную программу Сертификации операторов упаковочных автоматов.

Её основные задачи:

— комплексная оценка компетентности персонала в вопросах эксплуатации оборудования и качества продукции

— устранение пробелов в знаниях или навыках путём последующего обучения

Результаты:

— повышение уровня квалификации сотрудников

— снижение риска выпуска некачественной продукции

— рост общей эффективности производства

основные правила и понятия системы пищевой безопасности

Система HACCP подразумевает полное отсутствие вредных веществ в составе продуктов питания. Именно поэтому при обслуживании пищевого оборудования используются только физиологически безопасные смазочные материалы.

Любое современное предприятие, производящее продукты питания, напитки и фармацевтические изделия, обязано работать по системе минимальных рисков загрязнения продукции.

Технический регламент Таможенного союза № 021/2011 «О безопасности пищевой продукции» в качестве одного из основных требований выдвигает следующее: «При осуществлении процессов производства (изготовления) пищевой продукции… изготовитель должен разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП».

Что же такое ХАССП?

Правильнее обозначать данную аббревиатуру английскими буквами НАССР. Ее расшифровка – Hazard Analysis and Critical Control Points – переводится как «анализ рисков и критические контрольные точки», что определяет суть этой системы.

Задумываясь о внедрении ХАССП, необходимо знать, для каких предприятий она обязательна, а для каких факультативна, что подразумевает эта программа, как она разрабатывается и поддерживается. На эти и другие вопросы постараемся ответить далее.

Объекты регулирования НАССР

В качестве объектов регулирования системы ХАССП Технический регламент Таможенного союза № 021/2011 называет саму пищевую продукцию, а также процессы ее производства, хранения, перевозки, реализации и утилизации.

К пищевой продукции относятся изделия, предназначенные для употребления человеком в сыром или обработанном виде:- Продукты животного, растительного, искусственного и другого происхождения

- Питьевая и минеральная вода

- Алкогольные и безалкогольные напитки

- Биологически активные добавки (БАДы)

- Жевательная резинка

- Дрожжи и закваски

- Пищевые добавки (ароматизаторы, усилители вкуса и пр.)

Под действие ТР ТС 021/2011 попадают производственные предприятия, заведения общественного питания (столовые, кафе, рестораны и пр.), продовольственные магазины и склады, компании по перевозке продуктов питания, упаковочные и фасовочные линии.

При производстве упаковки для пищевых продуктов, кормов для животных внедрение системы ХАССП является добровольным мероприятием.

Основные принципы ХАССП

Для выпуска безопасных продуктов питания необходимо учитывать потенциально опасные факторы на всех этапах технологического процесса. Наиболее «рискованные» участки берутся под особый контроль в целях предупреждения возможного вреда.

Наиболее «рискованные» участки берутся под особый контроль в целях предупреждения возможного вреда.

Система ХАССП подразумевает:

- Тщательный анализ всего производственного цикла

- Определение стадий риска для продукции (критических контрольных точек)

- Определенных критических пределов и применение превентивных мер

- Заполнение соответствующей документации

Для регулярного мониторинга данных выбираются ответственные лица, обладающие необходимым опытом и квалификацией.

На случай выхода показателей критических контрольных точек (ККТ) за допустимые критические пределы разрабатывается план корректирующих действий.

Вся информация о проводимых мероприятиях документируется и храниться на предприятии. В случае возникновения внештатных ситуаций она может выступать в качестве доказательной базы.

Функционирование системы HACCP проверяется в ходе внутренних (силами уполномоченных сотрудников) и внешних (представителями Роспотребнадзора) аудитов.

Правила внедрения и поддержки системы безопасности продуктов питания

Принципы ХАССП составляют основу не одной системы безопасности пищевой продукции, поэтому перед их внедрением необходимо определиться, что это будет – классическая программа HACCP по ГОСТ Р 51705.1-2001 или система менеджмента безопасности пищевой продукции (СМБПП) по ГОСТ Р ИСО 22000-2007.

На основе принципов ХАССП по ГОСТ Р 51705.1-2001 работают, в основном, некрупные предприятия. Этот стандарт позволяет построить тот вариант системы безопасности, который соответствует возможностям организации.

СМБПП по ГОСТ Р ИСО 22000-2007 является полноценной системой менеджмента с готовой и неизменной структурой. Она отвечает международным стандартам, имеет обширную документацию и гарантирует прохождение любых аудитов.

Внедрять любую систему управления качеством следует поэтапно, соблюдая ряд ключевых моментов.

Создание рабочей группы

В состав рабочей группы, контролирующей производственные риски, должны входить специалисты, квалифицированные в областях производственных технологий, инженерии, микробиологии, химии, токсикологии, экологии, законодательства и пр.

Участники группы объективно оценивают возможные риски, знают способы их контроля и предупреждения.

От компетентности сотрудников напрямую зависит эффективность системы ХАССП, поэтому профессиональному обучению персонала или привлечению сторонних экспертов следует уделять большое внимание.

Описание сырья, процессов производства и готовых изделий

Используемое сырье, ингредиенты, упаковочные материалы и готовые изделия обязательно описываются на предмет возможных негативных реакций, которые они могут вызвать при попадании в организм человека.

Список наиболее распространенных аллергенов указан в одном из разделов Технического регламента Таможенного союза ТР ТС 022/2011 – «Пищевая продукция в части ее маркировки».

Члены команды HACCP должны отмечать правильные технологии производства и способы употребления пищевых изделий во избежание опасных для здоровья последствий.

Определение и анализ потенциально опасных факторов – критических контрольных точек (ККТ)

ГОСТ Р 51705.1-2001 определяет риск как сочетание вероятности реализации опасных факторов со тяжестью их последствий.

К биологически опасным факторам относятся различные микроорганизмы, которые могут заражать пищевые изделия: бактерии, плесневые грибы и пр. Источником их возникновения могут быть вода, воздух, насекомые, технологическое оборудование, не соответствующее санитарным нормам.

Химическую опасность представляют токсичные и аллергические вещества: антибиотики, пестициды, вредные пищевые добавки, моющие и дезинфицирующие средства, стандартные смазочные материалы, не допущенные к применению в пищевой промышленности из-за небезопасного состава.

Физически опасными являются различные элементы, которые могут попадать в продукцию с внешних предметов или от сотрудников. К таким веществам относятся металл, стекло, волосы и другие частицы, вызывающие физические травмы или эстетическую неприязнь.

Для принятия решений относительно ККТ можно воспользоваться рядом вопросов, ответы на которые касаются факторов риска.

Установление критических пределов для каждой ККТ

Критерий, позволяющий отделить приемлемость от неприемлемости, называется критическим пределом (по ГОСТ Р ИСО 22000-2007).

Примеры критических пределов:

- Фактические габариты и объем продукта

- Температура приготовления изделия

- Концентрация соли

- Степень окисления жира

- Присутствие болезнетворных микроорганизмов и т.п.

Мониторинг каждой критической контрольной точки

Мониторинг – это осуществление наблюдений или измерений в запланированной последовательности с целью оценки эффекта от проводимых мероприятий.

Частота проведения мониторинга зависит от типа контрольных точек и особенностей технологического процесса.

Результаты наблюдений фиксируются в журналах ХАССП и подписываются исполнителями.

Организация внутренних проверок и внесение корректировок

Методами тестов, испытаний и другими способами оценки внедренной программы специалисты предприятия проверяют ее соответствие плану ХАССП.

Внутренний аудит позволяет определить сбои в системе и внести соответствующие корректировки во избежание появления некачественной продукции.

Применение смазочных материалов с пищевым допуском как метод исключения химической опасности

При обслуживании оборудования, в том числе пищевого, невозможно исключить риск его контакта с производимыми изделиями.

Если в продуктах питания обнаруживается даже небольшая концентрация вредных веществ, попавших в них вместе с сервисными материалами, они снимаются с производства целыми партиями, что влечет за собой огромные финансовые затраты для предприятий.

Именно поэтому основной задачей технических служб является подбор таких смазок, которые сертифицированы международной организацией NSF, т.е. при случайном или неизбежном контакте с продуктами не влияют на их вкусовые качества и безопасность.

Еще совсем недавно смазочные материалы с пищевым допуском выпускались исключительно за рубежом, что для многих отечественных предприятий представляло сложности (связанные с высокой ценой, перебоями в поставках и пр.).

Сегодня физиологически безопасные материалы производятся в нашей стране – обширную линейку масел и смазок для обслуживания оборудования пищевой, фармацевтической и смежных отраслей разработала компания «Эффективный Элемент».

Все пищевые материалы EFELE сертифицированы NSF в нескольких категориях (h2, h4, А7), поэтому могут использоваться при случайном или прямом контакте с продуктами питания.

Помимо нетоксичного состава, масла и смазки EFELE обладают целым комплексом преимуществ:

- Высокой термостойкостью

- Антикоррозионными и противоизносными свойствами

- Устойчивостью к агрессивным воздействиям окружающей среды

- Совместимостью с металлами, пластмассами, резинами, покрытиями

- Нейтральным вкусом и запахом

Многоцелевая смазка EFELE SG-391, паста EFELE MP-491, масла EFELE MO-841 и EFELE SO-881, имеют аэрозольные фасовки, что позволяет использовать их в самых труднодоступных для стандартных материалов местах.

Типичные проблемы при внедрении ХАССП и пути их решения

Практика показывает, что основной проблемой при разработке и использовании программы ХАССП является анализ рисков и их документирование. Для правильного выявления критических контрольных точек недостаточно ГОСТов – необходим достаточный уровень знаний и опыта.

Однако на малых и средних предприятиях штат может быть неполным: зачастую в нем отсутствуют технологи, заведующие производством и другие, казалось бы, незаменимые специалисты, не говоря уже о профессионалах в области безопасности продукции.

Пищевой продукт должен быть безопасным независимо от того, где он производится – на крупном модернизированном предприятии либо в маленьком цехе.

Именно поэтому одной из первоочередных задач руководителя, внедряющего систему ХАССП, является набор квалифицированных сотрудников и обучение уже существующего персонала.

Еще одна проблема, препятствующая реализации требований безопасности – устаревшее оборудование, которым оснащены многие отечественные предприятия. Приоритетное внимание на таких объектах следует уделять анализу факторов риска.

Система ХАССП, однажды внедренная на предприятие, должна всегда оставаться актуальной, а для этого – постоянно пересматриваться и корректироваться.

Внешний аудит пищевого предприятия

Проверку производственных предприятий, а также других объектов пищевой индустрии проводит Роспотребнадзор или Россельхознадзор.

В ходе аудита осуществляется:

- Учет документов, подтверждающих разработку процедур ХАССП, и их анализ на соответствие требованиям ТР ТС 021/2011, ТР ТС 022/2011, ТР ТС 005/2011 и др.

- Обследование объекта и проверка выполнения необходимых по ХАССП мероприятий, в том числе производственного контроля

- Оценка безопасности готовой продукции путем отбора образцов и проведения лабораторных исследований

Если в процессе проверки устанавливается неисполнение принципов ХАССП, предприятие относят к группе критического риска уже на первом этапе аудита.

Несоблюдение требований ТР ТС 021/2011 влечет за собой крупные штрафы (в соответствии со ст. 14.43 Административного Кодекса РФ).

Обязательная сертификация ХАССП

Предприятия, ведущие безопасную деятельность по системе HACCP, могут получить соответствующий сертификат на соответствие ГОСТ Р 51705.1-2001 или ГОСТ Р ИСО 22000-2007. Причем последний стандарт (СМБПП) позволяет укрепить позиции не только на внутреннем, но и на внешнем рынке.

Обязательна сертификация ХАССП для предприятий, экспортирующих продукцию и сотрудничающих с иностранными компаниями, принимающих участие в тендерах и госсзакупках. Сертифицированные организации имеют право размещать значок ХАССП на упаковке своих изделий.

Органы, проводящие сертификацию, должны иметь аттестат аккредитации систем менеджмента на соответствие требованиям ГОСТ Р ИСО/МЭК 17021-2012, а также достаточный опыт и положительную репутацию в этой сфере.

Technological methods of ensuring of safe of soft cheese. Part 2. Critical control points // Технологические приемы обеспечения безопасности мягкого сыра. Часть 2. Критические контрольные точки

ПЕРЕРАБОТКА ПРОДУКЦИИ СЕЛЬСКОГО ХОЗЯЙСТВА

Вестник Алтайского государственного аграрного университета № 1 (159), 2018

Анализ технологического процесса и составление меро-

приятий по управлению в критических контрольных точках в

системе ХАССП – это сложный и ответственный этап, в

результате выполнения которого обосновывается набор

мероприятий, обеспечивающий безопасность пищевой про-

дукции. Проведена адаптация ключевых элементов систе-

мы менеджмента пищевой безопасности, основанной на

принципах ХАССП, к производству мягкого кислотно-

сычужного сыра. Основная цель работы – разработать план

ХАССП по производству мягкого кислотно-сычужного сыра.

Цель данного этапа работы – установить критические кон-

трольные точки технологического процесса производства

сыра и разработать мероприятия по управлению рисками. В

работе определены пять критических контрольных точек

технологического процесса производства мягкого сыра, в

которых имеется недопустимый риск, а также возможны

меры по устранению или снижению риска до приемлемого

уровня. Критическими контрольными точками являются

процессы: пастеризации и охлаждения молока, приготовле-

ния бактериальной закваски, упаковки и маркировка сыра,

охлаждения и хранения сыра в охлажденном состоянии.

Установлены критические пределы каждой критической

контрольной точки, которые основаны на таких факторах,

как температура, время, присутствие на этикетке маркиро-

вочной информации о составе продукта. Разработана про-

грамма мониторинга критических контрольных точек, преду-

сматривающая закрепление персональной ответственности

за предмет контроля, своевременность и качество его про-

ведения, места фиксации записей по результатам измере-

ний и наблюдений. Предложен перечень корректирующих

действий на случай выхода критических контрольных точек

за пределы допустимых значений.

The analysis of technological process and drawing up action

plan for managing the critical control points in the HACCP sys-

tem is a difficult and responsible stage since its implementation

results in a set of measures to ensure food safety. This work

adapts the key elements of food safety management system

based on the HACCP principles to production of soft acid-rennet

cheese. The main goal is to develop a HACCP plan for the pro-

duction of soft acid-rennet cheese. The goal of this stage of the

work is to determine the critical control points of the technologi-

cal process of cheese production and to develop the measures

for risk management. This work identifies five critical control

This work identifies five critical control

points of the technological process of soft cheese production

which have unacceptable risks; possible measures to eliminate

or reduce the risks to an acceptable level are determined. The

critical control points are the following processes: milk pasteuri-

zation and cooling; making bacterial starter cultures; cheese

packaging and labeling; cheese cooling and cool storage. The

critical limits for each critical control point have been deter-

mined; they are based on such factors as temperature, time,

and availability of label information about the product ingredi-

ents. A program of monitoring the critical control points has

been developed which provides for personal responsibility for

the monitored object, monitoring timeliness and quality, and

proper records of the results of measurements and monitoring.

The list of corrective actions in case of critical control point ex-

ceedance of acceptable values is proposed.

Яшкин Александр Иванович, к.с.-х.н., доцент, каф. техно-

логии производства и переработки продукции животновод-

ства, Алтайский государственный аграрный университет.

Тел.: (3852) 62-20-90. E-mail: [email protected].

Yashkin Aleksandr Ivanovich, Cand. Agr. Sci., Assoc. Prof.,

Chair of Animal Production and Processing Technologies, Altai

State Agricultural University. Ph.: (3852) 62-20-90. E-mail: alex-

Введение

Система менеджмента безопасности пищевой про-

дукции – это система для разработки и осуществления

скоординированной деятельности по руководству и

управлению организацией в целях обеспечения без-

опасности пищевой продукции. Система ХАССП явля-

ется основной моделью управления качеством и без-

опасностью пищевых продуктов в промышленно раз-

витых странах мира. Система позволяет предвидеть и

Система позволяет предвидеть и

управлять рисками путем идентификации факторов

риска и соответствующих профилактических и коррек-

тирующих воздействиях [1, 2].

Анализ технологического процесса и составление

мероприятий по управлению в критических контроль-

ных точках (здесь и далее – ККТ) в рамках системы

ХАССП является самым сложным и ответственным

этапом, так как в результате его выполнения обосно-

вывается набор мероприятий, обеспечивающий без-

опасность пищевой продукции. При этом автоматиче-

ски определяются ККТ как места применения меро-

приятий по управлению, тем самым выполняется тре-

бование технического регламента Таможенного Союза

«О безопасности пищевой продукции» (ТР ТС

021/2011), который наряду с этим предусматривает

установление предельных значений параметров, кон-

тролируемых в ККТ, их мониторинг и действия в слу-

чае нарушения предельных значений [3].

Проведена адаптация ключевых элементов систе-

мы менеджмента пищевой безопасности, основанной

на принципах ХАССП, к производству мягкого кислот-

но-сычужного сыра, получаемого с использованием

глюконо-дельта-лактона (здесь и далее – ГДЛ) в каче-

стве кислотообразователя.

Основная цель работы – разработать план ХАССП

по производству мягкого кислотно-сычужного сыра.

Цель второго этапа работы – установить критические

контрольные точки технологического процесса произ-

водства сыра и разработать мероприятия по управле-

нию рисками.

Для реализации цели поставлены следующие за-

дачи исследования:

1) выявить критические контрольные точки техно-

логического процесса производства продукта, устано-

вить критические пределы каждой ККТ;

ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ПРОИЗВОДСТВА ПАШТЕТА ИЗ СУБПРОДУКТОВ, ПРОШЕДШИХ БИОТЕХНОЛОГИЧЕСКУЮ ОБРАБОТКУ | Гаврилова

Дуць, А. О. Качество как основа конкурентоспособности мясопродуктов / А.О. Дуць, Ю.А. Полтавская, Н.Б. Губер и др. // Молодой ученый. –2013. – № 10. – С. 131–134.

О. Качество как основа конкурентоспособности мясопродуктов / А.О. Дуць, Ю.А. Полтавская, Н.Б. Губер и др. // Молодой ученый. –2013. – № 10. – С. 131–134.

Куликовский, А.В. Профилактика пи-щевых токсикоинфекций человека и концепция ХАССП / А.В. Куликовский // Ветеринария. – 2011. – № 1. – С. 19–23.

Зинина, О.В. Инновационные технологии переработки сырья животного происхождения: учебное пособие / О.В. Зинина, М.Б. Ребезов, Г.Н. Нурымхан. – Алматы: МАП, 2015. –126 с.

Вайскробова, Е.С. Система менедж-мента безопасности пищевых продуктов / Е.С. Вайскробова. – Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова – 2011. – C.100.

Norton Ch. HACCP – developing and verifying a flow diagram for food production / Ch. Norton // Food Management. – 2003. – № 5. – P. 8081.

Толстова, Е.Г. Система ХАССП как методологическая основа обеспечения без-опасности продуктов питания / Е.Г.Толстова // Вестник Башкирского госу-дарственного аграрного университета. – 2014. – №1(29). – С. 130–133.

Шапошникова, Я.Ю. Система ХАССП-мясо для мясоперерабатывающей промышленности / Я.Ю. Шапошникова, Е.С. Вайскробова // Современные инновации в науке и технике: Сборник научных трудов 4-й Международной научно-практической конференции. – Курск. – 2014. – С. 358–361.

Денисова, Е.А. Система ХАССП как одно из приоритетных направлений в обеспечении безопасности продукции животного происхождения / Е.А. Денисова, Г.Г. Ганович, В.В. Светличкин // Проблемы ветеринарной санитарии, гигиены и экологии. – 2013. – №2(10). – С. 8–12.

Дранкова, Н.А. ХАССП в современной ситуации, после вступления России в Таможенный союз и ВТО / Н.А. Дранкова, В.Ф. Сопин // Вестник Казанского технологического университета. – 2013. – Т. 16. – № 6. – С. 233–236.

Рубин, А. Методология анализа рис-ка / А. Рубин // Стандарты и качество. – 2006. – № 4. – С. 30–33.

Ребезов, М.Б. Интегрированные си-стемы менеджмента качества на предприятиях пищевой промышленности / М. Б. Ребезов, Н.Н. Максимюк, О.В. Богатова [и др.]. – Магнитогорск : МаГУ, 2009. – 357 с.

Б. Ребезов, Н.Н. Максимюк, О.В. Богатова [и др.]. – Магнитогорск : МаГУ, 2009. – 357 с.

Губер, Н.Б. Минимизация рисков при внедрении технологических инноваций в мясной промышленности (на примере Южного Урала) / Н.Б. Губер, М.Б. Ребезов, Г.М. Топурия // Вестник ЮУрГУ. Серия «Экономика и менеджмент». – 2014. – Т. 8, № 2. – С. 180–188.

Бабийчук, О.Л. Совершенствование системы контроля на основе анализа рисков и критических контрольных точек / О.Л. Бабийчук, Н.Ю. Вытовтова, В.О. Капитонова // Известия Юго-Западного государственного университета. Серия: Техника и технологии. – 2013. – № 1. – С. 120–126.

Петрова, Е.И. Применение принци-пов ХАССП при разработке технологии производства и управлении качеством биопродукта // Е.И. Петрова, Н.Л. Чернопольская, Н.Б. Гаврилова // Вестник алтайской науки. – 2015. – № 1 (23). – С. 455–459.

Лукин, А.А. Управление качеством и безопасностью мясного хлеба на основе принципов ХАССП / А.А. Лукин // Вестник ЮУрГУ. Серия «Экономика и менеджмент». – 2013. – Т. 7., № 2. – С. 152–158.

Зинина, О.В. Технологические прие-мы модификации коллагенсодержащих субпродуктов / О.В. Зинина, М.Б. Ребезов // Мясная индустрия. – 2012. – № 5. – С. 34–36.

Norton Ch. Establishing critical limits /

Ch. Norton // Restaurant Hospitality. – 2003. – № 3. – P. 100.

Кожемякина, А.Е. Структура и со-держание технического регламента Тамо-женного союза «О безопасности мяса и мясной продукции» / А.Е. Кожемякина, Е.С. Вайскробова // Проблемы современной экономики: Материалы III Международной научной конференции. Ответственный ре-дактор Г.А. Кайнова. – 2013. – С. 88–90.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение

%PDF-1.4 % 1 0 obj > /Metadata 2 0 R /Pages 3 0 R /Type /Catalog >> endobj 2 0 obj > stream application/pdf

ФГБОУ ВО «АГТУ»

Текст произведения (PDF): Читать СкачатьВведение Во времена высоких технологий, развития экономики и вместе с тем ухудшения экологической ситуации большое внимание уделяется проблеме качества жизни людей. Решение данной проблемы напрямую связано с обеспечением населения качественными и безопасными продуктами питания, поскольку пища оказывает огромное влияние на здоровье человека. Качество и безопасность любого продукта питания закладываются практически на всех стадиях его жизненного цикла: начиная от формулирования требований к продукту и заканчивая его утилизацией, и должно контролироваться с использованием передовых методов контроля. В настоящее время для пищевой промышленности характерно использование большого разнообразия сырья, ингредиентов и технологических добавок, упаковочных и контактирующих с продукцией материалов. Постоянное расширение видового состава используемых в пищевой промышленности сырья, материалов и инновации в технологиях первичного производства и переработки, увеличение количества аллергических реакций человека, постоянное нарастание техногенного вмешательства в окружающую среду – эти факторы делают все более актуальным понятие «безопасность пищевой продукции». Существенный вклад в перечень опасностей вносят применяемые при производстве готовой продукции различные пищевые добавки, само взаимодействие которых в конкретных пищевых системах, а также синергический эффект и влияние продуктов такого взаимодействия на здоровье потребителей зачастую изучено в недостаточной степени. Производство небезопасных продуктов питания может пагубно отразиться на экономике страны. Экономической основой национальной безопасности в продовольственной сфере является продовольственное обеспечение населения страны основными видами продуктов питания. Поэтому пищевая промышленность имеет колоссальное социально-экономическое значение. Она не только удовлетворяет потребности населения в ряде важнейших продуктов питания, но и отражает уровень жизни людей. Сегодня на мировой рынок невозможно поставлять товары без знания международных стандартов. Во всем мире огромное признание получили принципы НАССР (Hazard Analysis and Critical Control Points – анализ опасных факторов и критические контрольные точки), применение которых для потребителей во многих странах является синонимом безопасности. Принципы НАССР представляют систему управления рисками при производстве пищевых продуктов. Эта система включает анализ опасных факторов, связанных с условиями и технологией производства, со свойствами сырья, материалов и готового продукта. Такой анализ позволяет определить, каким образом и где опасные факторы могут возникнуть или превысить допустимые уровни, а также какими из них и как следует управлять с точки зрения важности для безопасности потребителя. Сущность управления рисками в рамках системы НАССР заключается в определении и контроле критических контрольных точек, т. е. параметров технологического процесса, продукта и производственной среды, влияющих на безопасность производимой продукции. Концепция критической контрольной точки служит инструментом, позволяющим как производителям, так и надзорным органам с наибольшей эффективностью управлять безопасностью пищевых продуктов. Для этого в каждой критической контрольной точке устанавливают систему мониторинга контрольного параметра, в рамках которой определяют частоту мониторинга, его способ, ответственность, полномочия за получаемые результаты и их оценку. Критерием управляемости в рамках мониторинга служат критические пределы – уровни, разделяющие приемлемые и неприемлемые значения контролируемых показателей. На случай, когда данные мониторинга указывают на выход контролируемого показателя за критические пределы, должны быть предусмотрены корректирующие действия, позволяющие вернуть процесс и продукцию в управляемые условия. В результате обеспечивать безопасность пищевой продукции становится все сложнее, тем более на глобальном рынке пищевых продуктов ярко проявляются различия в области национального санитарно-гигиенического нормирования. В такой ситуации наиболее логичный шаг – гармонизация требований безопасности пищевых продуктов. Необходимо отметить, что вступление России в ВТО диктует необходимость применения международных правил внутри нашей страны. Обеспечить российским пищевым предприятиям выживание и благополучие в условиях жесткой конкуренции позволит только выпуск высококачественных продовольственных товаров. Данную проблему невозможно решить без разработки и внедрения в организациях, вовлеченных в продуктовую цепь, системы менеджмента безопасности пищевой продукции, основанной на международном уровне признанных концепциях и требованиях и позволяющей повысить результативность и эффективность управления безопасностью продукции. Вступление России во Всемирную торговую организацию и интеграция страны в мировую экономическую систему потребовали и от отечественных предприятий освоения современных подходов к обеспечению безопасности продуктов питания при их производстве и реализации. Все большее число российских производителей начинает разрабатывать системы НАССР, реально обеспечивающие безопасность пищевых продуктов и повышающие их конкурентоспособность. Система НАССР представляет собой систему оценки контроля опасных факторов продовольственного сырья, технологических процессов и готовой продукции, которая должна обеспечивать высокое качество и безопасность пищевых продуктов. Анализ рисков в критических точках контроля (НАССР) – это предупреждающая система безопасности, которая используется в пищевой промышленности как гарантия сохранения продуктов. Эта система определяет комплексный подход к анализу процессов обработки продуктов питания, распознаванию любых возможных рисков химического, физического и биологического происхождения и их контроля. Система НАССР органично вписывается в систему качества. В последние годы возрастает число стран, которые законодательно предписывают внедрение системы НАССР на предприятиях-производителях пищевой продукции. Обязательное выполнение требований НАССР предприятиями пищевой промышленности юридически установлено в большинстве стран Европейского Союза и принято в ряде стран местным законодательством. Такими мероприятиями вводится четкая система контроля безопасности пищевой продукции на уровне предприятия, осуществляемого под надзором уполномоченных государственных органов. Контроль выполнения требований НАССР в отдельных странах является обязательным для правительственных органов. Исполнительные органы ряда стран на сегодняшний день признают сертификацию, проведенную третьей страной, как документальное подтверждение выполнения предприятием требований НАССР. Сертификация по НАССР необходима также компаниям, экспортирующим свою продукцию в страны, в которых такая сертификация является обязательной [2, 3]. Система НАССР, применяемая в области управления безопасностью пищевых продуктов, научно обоснована и следует системному подходу, выявляет конкретные опасные факторы и меры по их контролю для обеспечения безопасности пищевых продуктов. НАССР основана на профилактике (предотвращении риска) и снижает зависимость от тестирования и проверки конечного продукта. Целью работы являлась разработка плана НАССР для обеспечения безопасности производства кваса. Объекты и методы исследований Объектом исследования являлся технологический процесс производства кваса. При выполнении работы использовали общепринятые стандартные методы исследования. Разработка плана ХАССР осуществлялась по ГОСТ Р 51705.1-2001 [1], для выбора критических контрольных точек использовали метод «Дерево принятия решений». Результаты и их обсуждение Система НАССР должна применяться на любой стадии пищевой цепи от первичных производителей до потребителя. Она обеспечивает эффективное использование ресурсов и своевременную реакцию на проблемы безопасности пищевых продуктов [4]. Применение системы НАССР облегчает инспекцию со стороны регулирующих органов и способствует международной торговле, повышая доверие со стороны покупателей. Любая система НАССР должна быть восприимчива к изменениям, таким как разработки нового оборудования, новая информация об источниках опасности или рисках для здоровья, новые процедуры обработки или технологические новшества [5]. Схема технологического процесса производства кваса на основе концентрата квасного сусла или меда представлена на рис. Рис. Схема технологического процесса производства кваса На основании этой схемы был разработан план анализа рисков в критических контрольных точках производственного процесса. Метод анализа рисков фокусируется на предотвращении несоответствий. Данный метод определяет системный подход к процессу производства продуктов питания, выявлению возможных факторов риска выработки некачественной продукции, их анализ и контроль. Таким образом, метод анализа рисков носит предупредительный характер и направлен на предупреждение появления, а не на ликвидацию последствий от несоответствующего продукта. Анализ рисков необходимо проводить на каждом технологическом этапе с целью выявления и составления перечней возможных рисков получения несоответствующей продукции. Для того чтобы разработать план НАССР, необходимо было выявить опасности производственного процесса, данный этап создания системы является наиболее сложным. Результаты представлены в табл. 1. Таблица 1 Определение опасностей Стадии процесса / потенциальная опасность Контролируемый параметр / обоснование Предельное значение (мг/кг, не более) Приемка и хранение сырья – химическая – физическая – микробиологическая Влага Посторонние включения (остатки сот, перга, мешковина и т. д.) Развитие м/о Не допускаются Подготовка воды – физическая – микробиологическая Взвешенные частицы, металлы, жесткость, щелочность ОМЧ БГКП 100 в 1 см3 3 в 1 см3 Приготовление сахарного сиропа: – химическая – физическая – микробиологическая Остатки моющих средств Попадание посторонних предметов Попадание и развитие м/о Не допускаются Подготовка ККС, меда: – микробиологическая Развитие м/о Не допускаются Охлаждение: – микробиологическая Развитие м/о Не допускаются Брожение: – микробиологическая Температура. Норма внесения закваски В зависимости от режима Купажирование: – микробиологическая – физическая Развитие м/о Посторонние включения Не допускаются Стадия приготовления комбинированной закваски: – микробиологическая Попадание и развитие м/о Не допускаются Осветление: – физическая – микробиологическая Посторонние включения из-за некачественной мойки оборудования, несоблюдение правил гигиены персоналом Грязный фильтр, попадание и развитие м/о Не допускаются Охлаждение: – физическая – микробиологическая Температура кваса Попадание и развитие м/о В зависимости от режима. Не допускается Карбонизация: – химическая – физическая – микробиологическая Чистота углекислоты, % Давление в аппарате; температура Попадание и развитие м/о 1 0,18–0,22; в зависимости от режима. Не допускаются Сборник готового кваса: – микробиологическая Попадание и развитие м/о Не допускаются Пастеризация: – микробиологическая Выживание м/о Не допускаются Споласкивание бутылок: – химическая – физическая – микробиологическая Выделение химических веществ при выдувке бутылки Попадание грязи Развитие м/о из-за неправильной обработки Не допускаются Розлив кваса: – физическая – микробиологическая Посторонние включения Попадание и развитие м/о Не допускаются Укупорка бутылок: – физическая – микробиологическая Посторонние включения Попадание и развитие м/о Не допускаются Инспекция: – физическая Посторонние включения Не допускаются Далее были разработаны предупреждающие мероприятия, устраняющие риски или снижающие их до допустимого уровня, а также выявлены критические контрольные точки на определенных операциях технологического процесса, в которых необходимо применять такие меры с целью ликвидации угрозы опасности или сведения ее к приемлемому уровню. Критические контрольные точки могут быть определены путем простых рассуждений и заключений рабочей группы НАССР с использованием собранной информации о процессе, возможных опасностях и контрольных и предупреждающих воздействиях. Однако из-за разногласий в месторасположении точек может быть определено больше критических контрольных точек, чем необходимо. Но слишком большое количество критических контрольных точек может дать отрицательный эффект и стать причиной возникновения опасности в продукте, так как не будет обеспечено должного внимания действительно критичным этапам производственного процесса. Для выбора критических контрольных точек использовали метод «Дерево принятия решений» ГОСТ Р 51705.1-2001 [1]. При анализе риска были выявлены и определены основные опасные факторы процесса производства. Контроль за микрофлорой на стадии приготовления комбинированной закваски. В производстве кваса необходимы не только чистые культуры дрожжей, но и чистые культуры молочнокислых бактерий. При совместном культивировании микроорганизмы находятся в симбиозе: дрожжи выделяют в среду аминокислоты и витамины, в которых нуждаются молочнокислые бактерии, а молочнокислые бактерии создают кислую среду, оптимальную для дрожжей. Но при нерегулируемом размножении молочно-кислые бактерии и дрожжи конкурируют за питательные вещества, и по мере снижения концентрации сухих веществ и увеличения кислотности среды более благоприятные условия создаются для молочнокислых бактерий. Однако слишком высокая кислотность угнетает и дрожжи, и молочнокислые бактерии, при этом возможно развитие посторонних микроорганизмов, что может негативно отразиться на качестве кваса. Соблюдение технологического режима производства. Контроль температуры необходим для изменения и регулирования процесса брожения. Высокая температура брожения способствует интенсивному накоплению побочных и вторичных продуктов брожения. Резкое снижение температуры будет вызывать осаждение дрожжей, а следовательно, остановку процесса брожения, что также отразится на качестве продукта. Квасы промышленного производства, как правило, содержат значительное количество сахарозы, поэтому являются благоприятной питательной средой для развития микроорганизмов. Известен ряд болезней кваса, приводящих к его порче, поэтому в производстве кваса большую роль играют мероприятия, позволяющие не допустить развитие посторонней микрофлоры. Для производства кваса повышенной стойкости необходимо строгое соблюдение определенных технологических приемов и тщательное поддерживание санитарных условий производства. При определении ККТ следует понимать, что ККТ не должно быть много. Чем их больше, тем сложнее ими управлять. Излишнее количество ККТ приводит к неуправляемости и дублируемости, а следовательно, к дополнительным затратам. План НАССР включает два основных компонента – схему технологического процесса и итоговую таблицу Плана НАССР [6]. Схема технологического процесса представлена на рис., итоговая таблица Плана НАССР – в табл. 2. Таблица 2 Итоговая таблица Плана НАССР Номер ККТ / наименование операции / опасный фактор Контролируемый параметр Предельные значения Процедура мониторинга Корректирующие действия 1. Стадия приготовления комбинированной закваски: – микробиологическая Бактерии В 1 см3 отсутствуют Контроль за микрофлорой Тщательная мойка и дезинфекция оборудования и трубопроводов. Обработка 2. Брожение: – микробиологическая Контроль температурно-временного режима Норма внесения комбинированной закваски В зависимости от режима Постоянно температура Контроль за микрофлорой Соблюдение правил технологического режима 3. Пастеризация: – микробиологическая Контроль температурно-временного режима пастеризации В зависимости от режима Постоянно температура Наладка линии. Повторная обработка 4.Споласкивание бутылок: – микробиологическая ОМЧ Не более 100 Посев глубинный 1 раз за цикл работы машины Наладка линии. Повторная обработка 5. Розлив кваса: – микробиологическая ОМЧ БГКП Не более 500 Не допускается в 3 см3 Посев глубинный Среда Кода или Кесслер с лактозой Соблюдение правил гигиены персоналом, контроль работы персонала, оборудования. Обеззараживание воздуха 6. Укупорка бутылок: – микробиологическая ОМЧ БГКП Не более 500 Не допускается в 3 см3 Посев глубинный Среда Кода или Кесслер с лактозой Разработка системы НАССР помогает завоевывать новые и расширять существующие рынки сбыта экспортерам продукции, дает преимущества в важных тендерах, поддерживает репутацию производителя качественного и безопасного продукта питания, существенно снижает финансовые издержки, связанные с выпуском некачественной продукции.

Умярова С.Ж., Тарасов Р.В., Макарова Л.В. Выбор критических контрольных точек в процессе производства минеральной воды

УДК 658.5.012.7

Умярова София Жафяревна1, Тарасов Роман Викторович2, Макарова Людмила Викторовна3

1ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», магистр техники и технологии

2ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», к.т.н., доцент

3ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», к.т.н., доцент

Аннотация

В рамках создания систем менеджмента безопасности пищевой продукции необходимо определить критические контрольные точки для контроля наиболее опасных факторов. В статье рассмотрены основные принципы выбора ККТ на примере производства минеральной воды.

Ключевые слова: критические контрольные точки, системы менеджмента качества

Umyarova Sofia Zhafyarevna1, Tarasov Roman Viktorovich2, Makarova Ludmila Viktorovna3

1Penza State University of Architecture and Construction, master of technics and technology

2Penza State University of Architecture and Construction, Candidate of Technical Sciences, Associate Professor

3Penza State University of Architecture and Construction, Candidate of Technical Sciences, Associate Professor

Abstract

In the framework of creation the safety management systems of food products it is necessary to determine a critical control points to control the most dangerous factors. In the article the main principles of choice the CCP on the example of mineral water production are considered.

Рубрика: 08.00.00 ЭКОНОМИЧЕСКИЕ НАУКИ

Библиографическая ссылка на статью:

Умярова С.Ж., Тарасов Р.В., Макарова Л.В. Выбор критических контрольных точек в процессе производства минеральной воды // Современные научные исследования и инновации. 2014. № 6. Ч. 2 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2014/06/36153 (дата обращения: 03.03.2021).

В пищевой промышленности одно из главных требований потребителя – безопасность пищевых продуктов. На сегодняшний день одной из основных моделей управления качеством и безопасностью пищевой продукции предприятий промышленно развитых стран является система НАССР. В переводе с английского Hazard Analysis Critical Control Points – анализ опасностей по критическим точкам контроля. Данная система специально разработана для пищевой промышленности.

НАССР – это система определения рисков, опасных факторов, установления критических контрольных точек (ККТ) по всей цепочке изготовления, допустимых пределов и, опять же, контроль с целью исключения или снижения рисков [1].

Система получила признание благодаря результативности управления краткосрочными рисками, связанными с пищевой продукцией. НАССР позволяет идентифицировать возможные опасности, оценить связанные с ним риски и управлять ими с позиции обеспечения безопасности пищевых продуктов [2].

В рамках создания данной системы необходимо определить процедуры производственного процесса, где применение дополнительных мероприятий в рамках системы ХАССП должно свести к минимуму возможность появления опасных факторов или устранить его. От сложности вида продукции зависит количество критических контрольных точек. Рассмотрим основные принципы выбора ККТ на примере производства минеральной воды на предприятии ООО ТД «Кувака и К».

На первом этапе необходимо определить опасные факторы в рамках производственного процесса. Опасный фактор в системе ХАССП – биологический, химический или физический фактор, который с достаточной вероятностью может привести к заболеванию или повреждению, если его не контролировать.

Для каждого учитываемого опасного фактора определение ККТ проводится с помощью применения алгоритма метода «Дерева принятия решений» [3…5]. Следует задавать вопросы данного алгоритма в отношении каждого вида используемого сырья и каждого этапа технологического процесса. Алгоритмы выбора ККТ по видам сырья и по технологическому процессу представлены на рис. 1 и рис. 2.

Рисунок 1 – Алгоритм выбора ККТ по видам сырья

Рисунок 2 – Алгоритм метода «Дерева принятия решений» для определения ККТ по технологическому процессу

В таблицах 1-10 представлены результаты проведенного анализа:

Таблица 1. Анализ сырья на наличие ККТ по микробиологическому фактору

Наименование опасного фактора | Наименование сырья | В1 | В2 | ККТ (номер) |

КМАФАнМ | Вода | + | — | 1 |

БГКП – бактерии группы кишечной палочки | Вода | + | — | 2 |

Таблица 2. Анализ сырья на наличие ККТ по химическому фактору

Наименование опасного фактора | Наименование сырья | В1 | В2 | ККТ |

Диоксид углерода (избыточное содержание) | Вода | — | — | — |

Элементы моющих и дезинфицирующих средств, остаточные количества средств | Вода | + | — | 3 |

Токсичные элементы | Вода | + | — | 4 |

Таблица 3. Анализ сырья на наличие ККТ по физическому фактору

Наименование опасного фактора | Наименование сырья | В1 | В2 | ККТ |

Загрязнение смазочными материалами | Вода | + | — | 5 |

Отходы жизнедеятельности персонала | Вода | + | + | — |

Личные вещи | Вода | + | + | — |

Элементы технологического оснащения | Вода | + | + | — |

Таблица 4. Анализ технологических процессов на наличие ККТ по микробиологическому фактору: КМАФАнМ

№операции | Наименование операции | А1 | А2 | А3 | А4 | ККТ |

1 | Фильтрация | + | — | + | — | 6 |

2 | Сатурация | — | — | — | — | — |

3 | Розлив воды и укупорка, этикетирование | — | — | — | — | — |

Таблица 5. Анализ технологических процессов на наличие ККТ по микробиологическому фактору: БГКП – бактерии группы кишечной палочки

№операции | Наименование операции | А1 | А2 | А3 | А4 | ККТ |

1 | Фильтрация | + | — | + | — | 7 |

2 | Сатурация | — | — | — | — | — |

3 | Розлив воды и укупорка, этикетирование | — | — | — | — | — |

Таблица 6. Анализ технологических процессов на наличие ККТ по химическому фактору: элементы моющих и дезинфицирующих средств, остаточные количества средств

№операции | Наименование операции | А1 | А2 | А3 | А4 | ККТ |

1 | Фильтрация | — | — | — | — | — |

2 | Сатурация | — | — | — | — | — |

3 | Розлив воды и укупорка, этикетирование | + | + | — | — | 8 |

Таблица 7. Анализ технологических процессов на наличие ККТ по химическому фактору: токсичные элементы

№операции | Наименование операции | А1 | А2 | А3 | А4 | ККТ |

1 | Фильтрация | + | + | — | — | 9 |

2 | Сатурация | — | — | — | — | — |

3 | Розлив воды и укупорка, этикетирование | + | + | — | — | 10 |

Таблица 8. Анализ технологических процессов на наличие ККТ по физическому фактору: загрязнение смазочными материалами

№операции | Наименование операции | А1 | А2 | А3 | А4 | ККТ |

1 | Фильтрация | — | — | — | — | — |

2 | Сатурация | — | — | — | — | — |

3 | Розлив воды и укупорка, этикетирование | + | + | — | — | 11 |

Далее необходимо провести анализ полученных ККТ и данные ввести в таблицу 9.

Таблица 9. Анализ полученных ККТ

Операция | Исходные ККТ для опасных факторов | ||

Наименование | Наименование учитываемого опасного фактора | Наименование учитываемого опасного фактора | Наименование учитываемого опасного фактора |

Фильтрация | КМАФАнМ | БГКП – бактерии группы кишечной палочки | Токсичные элементы |

Сатурация | — | — | — |

Розлив воды и укупорка, этикетирование | Элементы моющих и дезинфицирующих средств, остаточные количества средств | Токсичные элементы | Загрязнение смазочными материалами |

С целью сокращения числа ККТ необходимо провести их объединение. Можно объединять ККТ с помощью следующего правила: объединение ККТ осуществляется, если они контролируются одним и тем же человеком и относятся к одной и той же операции (операция – это законченная часть технологического процесса, выполняемая на одном рабочем столе). Результаты проведенной работы представлены в таблице 10

Таблица 10. Анализ ККТ

Операция | Номера исходных ККТ | Номер объединенной ККТ | Учитываемый фактор | |

№ | Наименование | |||

1 | Фильтрация | 1, 6 | 1 | КМАФАнМ |

2,7 | 2 | БГКП – бактерии группы кишечной палочки | ||

4, 9 | 3 | Токсичные элементы | ||

2 | Сатурация | — | — | — |

3 | Розлив воды и укупорка, этикетирование | 3, 8 | 4 | Элементы моющих и дезинфицирующих средств, остаточные количества средств |

4, 10 | 5 | Токсичные элементы | ||

5, 11 | 6 | Загрязнение смазочными материалами | ||

В результате проведенной работы было выявлено шесть ККТ. А именно: на этапе фильтрации необходимо контролировать опасные факторы такие, как: КМАФАнМ, БГКП, токсичные элементы; опасные факторы, которые неодходимо контролировать на этапе розлива, укупорки и этикетирования следующие: элементы моющих и дезодорирующих средств, остаточные количества средств, загрязнение смазочными материалами.

Библиографический список

- Небалуева, Л. А. Система менеджмента пищевой безопасности: технология разработки/ Л. А. Небалуева // Методы менеджмента качества.- 2005.- №8.- С. 23.

- Соклаков, В. Безопасность пищевых продуктов: стандарт ИСО 22000:2005 / В. Соклаков // Стандарты и качество.- 2006.- №12.- С. 60-63.

- Тарасов, Р.В. К вопросу применения экспертных методов в прогнозировании процессов, оценке уровня качества и принятии управленческих решений /Р.В. Тарасов, Л.В. Макарова, О.Ф. Акжигитова// Современные научные исследования и инновации. – Апрель 2014. – № 4 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2014/04/33142.

- Логанина, В.И. Квалиметрия и управление качеством / В.И. Логанина, Л.В. Макарова, Р.В. Тарасов // Учебное пособие.- Пенза: ПГУАС, 2014.-304с.

- Логанина, В.И. Обеспечение качества и повышение конкурентоспособности строительной продукции / В.И. Логанина, Л.В. Макарова, Р.В. Тарасов // Монография.- Пенза: ПГУАС, 2014.-176с.

Количество просмотров публикации: Please wait

Все статьи автора «Макарова Людмила Викторовна»

Критические контрольные точки — обзор

Программа HACCP построена на обязательных программах. При разработке программы HACCP необходимо собрать предварительную информацию о продуктах, процессах и предварительных требованиях, а также разработать блок-схему процесса с подробным описанием конкретных практик на предприятии пищевой промышленности. Предварительные шаги должны быть выполнены до разработки плана HACCP.

Принцип 1. Проведите анализ опасностей.

Каждый этап процесса оценивается на предмет потенциальных физических, химических и биологических опасностей.Опасности определяются как факторы, вызывающие травму или заболевание. Физические опасности могут включать осколки битого стекла, дерева или кости. Химическая опасность может включать остатки очистителя, дезинфицирующего средства и пестицидов. Биологические опасности включают патогенные бактерии, такие как Salmonella enteritidis (SE) или E. coli 0157: H7.

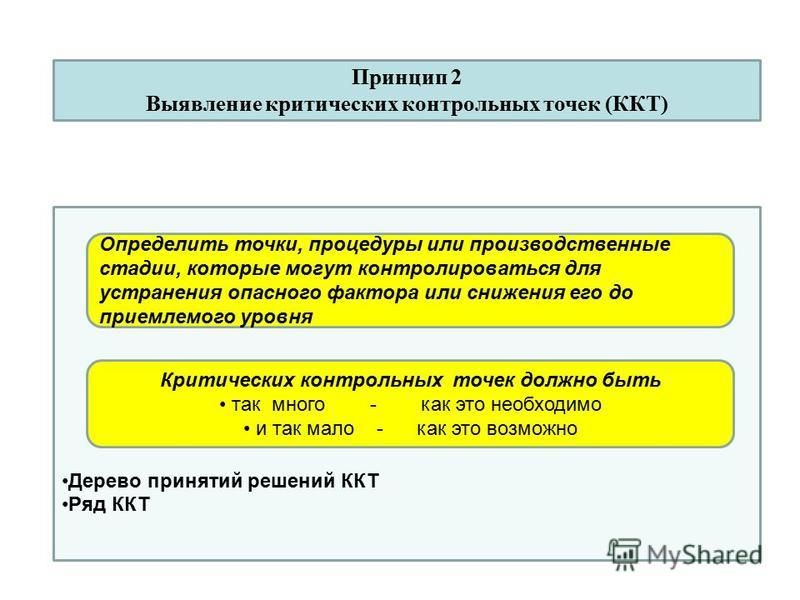

Принцип 2: Определите критические контрольные точки (CCP).

Для каждого этапа процесса, на котором существуют потенциальные опасности, проводится оценка существующих мер контроля.Если существуют меры контроля, предотвращающие возникновение потенциальной опасности (например, обязательные программы), то ККТ не требуется. Но, когда существует потенциальная опасность и нет никаких мер контроля, тогда должна быть внедрена ЦКА.

Принцип 3: Установите критические пределы.

После определения ККТ необходимо разработать критические пределы на основе научных данных. Критические пределы — это условия, при которых можно контролировать, снижать или устранять потенциальную опасность.Например, если было определено, что SE может присутствовать в готовой к употреблению куриной грудке (RTE), и никакие существующие меры контроля не препятствовали его введению, то CCP может состоять из указания минимального времени приготовления и температуры для устранения любого потенциального SE. из куриной грудки RTE.

Принцип 4: Установите процедуры мониторинга.

После того, как CCP была установлена с соответствующими критическими пределами, необходимо обеспечить правильную работу. Это требует установления процедур мониторинга и создания записей, подтверждающих соблюдение критических пределов.Например, если потребовалось приготовить куриную грудку в течение минимального времени и минимальной температуры, чтобы исключить любой потенциальный присутствующий SE, то в записях будут регистрироваться температура печи и время приготовления для каждой партии куриной грудки.

Принцип 5: Определите корректирующие действия.

Если в ЦКА обнаружено отклонение (несоблюдение критического предела или неадекватные процедуры мониторинга), необходимо предпринять корректирующие действия. Корректирующее действие требует оценки того, что пошло не так, что делать с подозрительным продуктом (продуктом, произведенным, когда произошло отклонение), как устранить проблему и как предотвратить повторение проблемы.

Принцип 6: Установите процедуры проверки.

Это установленные методы, которые периодически выполняются для обеспечения того, чтобы анализ опасностей, установленные ККТ, установленные критические пределы и установленные корректирующие действия были подходящими для обеспечения устранения, снижения и / или контроля всех известных опасностей для конкретного рассматриваемого пищевого продукта.

Принцип 7: Установите процедуры ведения учета и документации.

Письменные записи всех действий HACCP должны храниться и предоставляться в соответствии с требованиями регулирующих органов на предприятии по переработке пищевых продуктов.

Определение критических контрольных точек в производстве продуктов питания

Определение критических контрольных точек

Вся пища, которую едят люди, должна быть абсолютно чистой и чистой. Это один из важнейших императивов пищевой промышленности. Одно решающее критерием является то, что ваша продукция покидает завод без каких-либо металлические загрязнения и другие загрязнения. Инспекция продукции от металлических загрязнений стал незаменимым элементом ответственное производство пищевых продуктов, неотъемлемая часть любой концепции HACCP (Анализ опасностей и критические контрольные точки) и предварительное условие успешная сертификация IFS.

Что такое критические контрольные точки?

В комплексной и систематической концепции HACCP недостаточно: проверять только готовый продукт на предмет загрязнений, потому что это означает что все еще существует опасность из-за загрязнения сырья, которое в процессе обработки превращаются в такие мелкие кусочки, что они не могут дольше надежно обнаруживаться при окончательной проверке. Чтобы гарантировать оптимальные безопасность пищевых продуктов, поэтому проверки должны проводиться на различных этапах в процессе производства.Концепция HACCP определяет, что все точки, в которых отсутствие проверки сопряжено с неприемлемым риском для здоровья потребители должны быть определены. Эти моменты в производственном процессе называются CCP (критические контрольные точки).

Для определения правильных CCP и, таким образом, для достижения безопасного HAACP

концепция потенциальные опасности в производственном процессе должны быть

идентифицированы посредством так называемого анализа опасностей.

Анализ опасностей

В анализе опасностей все физические, химические и биологические опасности то, что могло произойти, должно быть идентифицировано.Физические опасности для Например, загрязнение продукта металлами, стеклом осколки, кости и т. д.

Также необходимо выполнить оценку риска, анализируя, с одной стороны, вероятность заражения, а с другой стороны, последствия таких загрязнение.

Таким образом, при анализе опасностей необходимо ответить на следующие вопросы:

- Какие виды загрязнения могут возникнуть во время производства?

- Какова вероятность появления этих загрязнений?

- Каковы возможные последствия этих загрязнений?

Выявление критических контрольных точек

Использование дерева решений оказалось полезным подспорьем для определения критических контрольных точек:

Системы контроля, такие как e.грамм. металлоискатели или рентгеновские сканеры которые обнаруживают и сигнализируют или автоматически разделяют возможные загрязнения используются на идентифицированных ЦКА.

Критические пределы

После определения критических контрольных точек, конкретные пределы определены для каждой из этих контрольных точек. Только безопасность пищевых продуктов гарантировано при соблюдении этих лимитов. Для использования металлоискателей или рентгеновских сканеров эти ограничения, в частности, относятся к сканированию чувствительность, т.е.е. к размеру обнаруживаемого загрязнения и соответствующие сигнальные или выталкивающие устройства.

Создание системы мониторинга

Системы мониторинга, контролирующие соблюдение установленных лимитов. и указывают на возможную потерю контроля, настроены для каждого Критического Контрольная точка. Для металлоискателей и рентгеновских систем это делается для пример в виде испытательных образцов, которые используются для проверки надлежащего оборудования функционируют через равные промежутки времени.

Принятие корректирующих мер

Если пределы критической контрольной точки не соблюдаются, необходимо принять ранее определенные корректирующие меры.

Здесь вы можете найти все части наших рекомендаций по обнаружению загрязняющих веществ. в пищевой промышленности

Часть 1: Основы обнаружения металлов в пищевой промышленности

Часть 2: Использование систем рентгеновского контроля в пищевой промышленности

Часть 3: Определение критических контрольных точек в процессах производства пищевых продуктов

Часть 4: Тестирование работы детектора загрязнений в соответствии с по стандартам BRC

Как определить критические контрольные точки | Small Business

Критическая контрольная точка — это этап в процессе производства или приготовления пищи, на котором правильная процедура может минимизировать или устранить потенциальную опасность для здоровья, например, болезни пищевого происхождения.Правильно определяя критические контрольные точки, производители продуктов питания и владельцы ресторанов могут снизить риск нанесения вреда населению.

Профилактические меры

Идентификация критической контрольной точки основана на дереве решений ЦКА. Первый шаг в дереве решений CCP — определить, существуют ли какие-либо превентивные меры для этой конкретной опасности. Например, одна из возможных опасностей в ресторане — пищевое заболевание из-за недоваренной свинины. В этом случае приготовление еды при определенной температуре в течение соответствующего периода времени должно контролировать потенциальную опасность, поэтому ответ — да.Если ответ отрицательный, этот этап процесса не является критической контрольной точкой, если только он не является единственным этапом, на котором можно контролировать опасность. В этом случае процесс необходимо изменить, чтобы на этом этапе можно было контролировать опасность.

Устранение или снижение риска

Второй шаг в дереве решений ЦКА — определить, достаточен ли предложенный контроль для полного устранения риска или, по крайней мере, снижения его до минимального риска. Приготовление свежей свинины при достаточно высокой температуре в течение достаточного времени снизит риск пищевых заболеваний до минимального уровня, поэтому в этом случае ответ — да.Когда ответ на второй вопрос утвердительный, рассматриваемый шаг является критической контрольной точкой. Если ответ отрицательный, переходите к третьему шагу.

Уровень риска

Третий шаг дерева решений ЦКА — определить, может ли опасность реально возникнуть. Например, может возникнуть опасность, если еда будет загрязнена определенным патогеном, но патоген обычно может присутствовать только в неопасных количествах. В этом случае вопрос заключается в том, может ли возбудитель реально увеличиться до уровня, при котором он был бы опасен.В некоторых ситуациях ответ на этот вопрос зависит от контекста. Редко приготовленный говяжий фарш считается допустимой опасностью для здоровых взрослых, но не для детей и пожилых людей. Если при более тщательном анализе опасность оказывается нереальной, этот этап процесса не является критической контрольной точкой. Если опасность действительно может возникнуть, переходите к шагу четыре.

Контроль