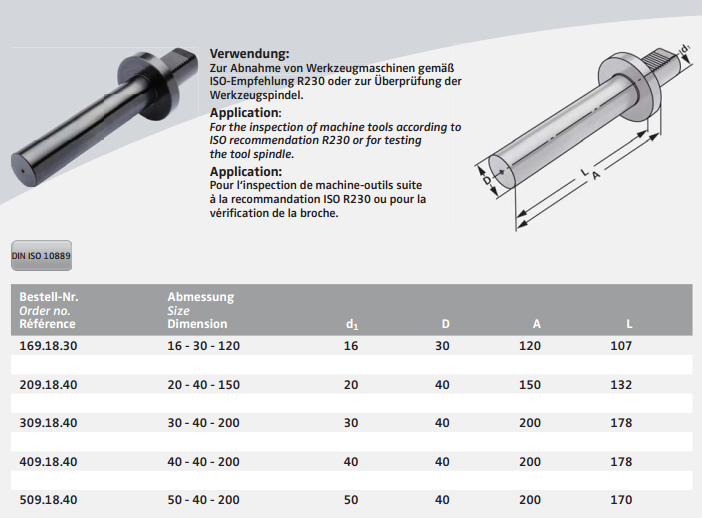

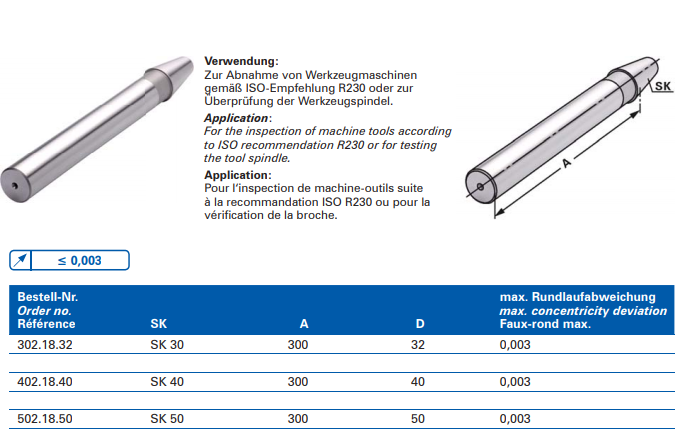

Оправки контрольные для проверки станков

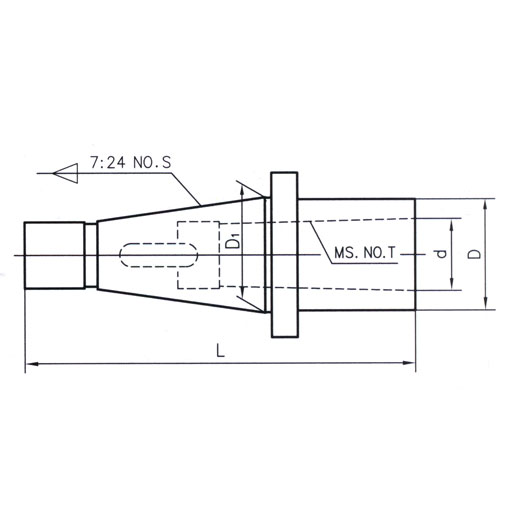

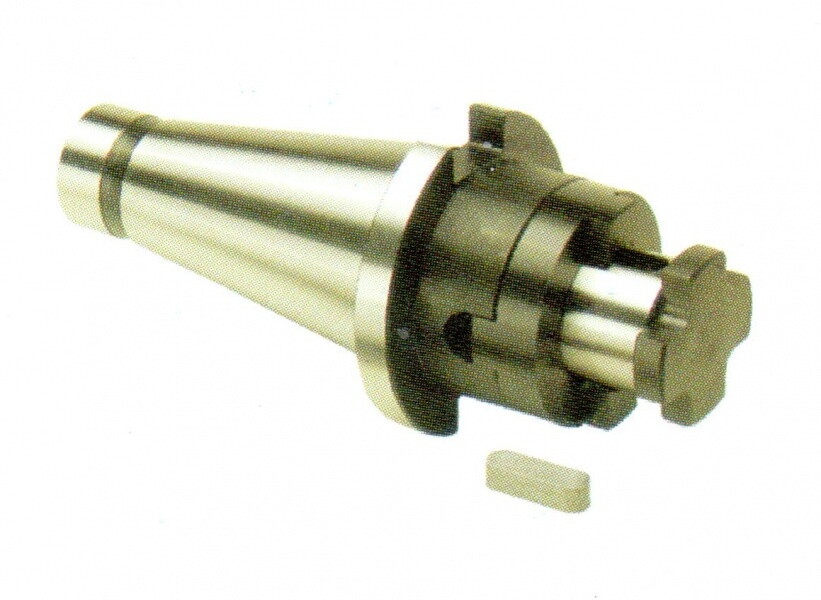

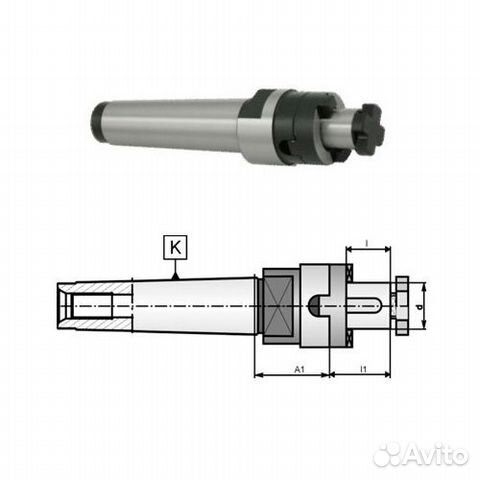

Контрольные оправки KEMMLER с хвостовиком SK по DIN 69871

Высококачественные расширяющиеся оправки Em Ms2 Ms3 Ms4 Ms5 Станки Токарный станок с ЧПУ Держатель инструментаРАСШИРЕННЫЕ МАНДРЕЛИ

Добро пожаловать на ссылку, чтобы узнать больше.

У нас есть собственный завод, у нас 220 рабочих и 12 инспекторов.

Наши инженеры работают в этой области более 3 лет, и у них богатый опыт и они очень серьезны.

Мы создали независимую коммерческую компанию в 2003 году, у нас 20 продаж.

Наши продукты были одобрены многими странами, включая Германию, Турцию, Бразилию, Италию, Англию, Америку, Индию и так далее.

Добро пожаловать на наш сайт! Www.ht-tools.net

Преимущества продукта:

1. Богатая продукция

Богатая продукция

2. Длительный срок службы, стабильное качество продукции и стабильная точность

3. Сосредоточение внимания на деталях производства продукции

4. Твердая и красивая упаковка

5. Можно настроить

Наши услуги

1.OEM сервис

2.Быстрый ответ в течение 24 часов

3. Большая емкость

4. Короткое время доставки.

Скидки на продукт

Все продукты

Преимущество компании:

1.Имеют сильную команду продаж и богатый опыт в области экспорта внешней торговли

2. Бренд HT-TOOLS имеет долгую историю

3. Компания основала внешнеторговую компанию с 2003 года и обладает богатым опытом и ресурсами в течение 16 лет.

4. Четкое разделение труда между департаментами

5. Компания расположена на крупнейшей в Китае базе для производства и обработки принадлежностей для станкостроения, и в ней насчитывается до 200 заводов по изготовлению деталей для простых станков.

Мастерская

Основная продукция:

Комплектующие для станков, пожалуйста, проверьте ниже, чтобы узнать наши основные позиции.Держатели инструмента

Хвостовики: держатели инструмента BT, держатели инструмента DIN69871 SK, оснастка NT, держатели инструмента CAT30 CAT40, держатели инструмента HSK, держатели инструмента

DIN 69880 VDI, конус Морзе, держатели инструмента с прямым хвостовиком и т. Д.

: цанговые патроны, патроны фрезерные, торцевые фрезы, держатели концевых фрез Weldon, переходники конусности Морзе

, патроны сверлильные, патроны резьбонарезные, патроны концевые фрезерные, держатели инструмента концевых фрез,

винт в держателях фрезы и т. Д. Коллет: Цанги ER, Цанги ERC, Цанги ERG, Набор фрезерных патронов, Прямые цанги, Цанги OZ и т. Д.Принадлежности

: втулка держателя инструмента, гайка и гаечный ключ, цапфа, зажимное устройство держателя инструмента

, тиски станка, живой центр и т. Д.

Д.

FAQ

1. Вы фабрика или торговая компания?

Мы индустрия и торговая интеграция.

2. Не могли бы вы предоставить образцы?

Да, мы можем.

3. Куда вы экспортируете?

Весь мир.

4. Можете ли вы производить нестандартную продукцию?

Да, мы можем.Пожалуйста, предоставьте образцы или чертеж.

5. Какова точность ER Collet?

У нас есть три вида. 0,005 мм 0,01 мм и 0,015 мм.

6. Какие способы доставки?

Международный экспресс, по воздуху и по морю все в порядке.

7. У вас есть минимальный объем заказа?

Обычные продукты не имеют. Минимальный объем заказа нестандартной продукции составляет 50 шт.

8. Какой способ оплаты?

T / T, Pay Pal, Western Union и так далее.

9. Каков срок доставки?

5-20 дней после подтверждения заказа

10. Какая у вас посылка?

Нейтронная упаковка без марки, пластиковая коробка, коробка и тд. Если ваше количество хорошо, мы можем упаковать с вашим требованием.

Для получения дополнительной информации, пожалуйста, свяжитесь со мной

,станок | Описание, история, типы и факты

Станок , любой стационарный станок с механическим приводом, который используется для формовки или формирования деталей из металла или других материалов. Формирование осуществляется четырьмя основными способами: (1) путем вырезания из детали лишнего материала в виде стружки; (2) срезая материал; (3) путем сжатия металлических частей до желаемой формы; и (4) применяя к материалу электричество, ультразвук или едкие химические вещества. Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не обрабатываемых старыми методами.

буровой пресс Бурильный пресс. Plbcr Станки, которые формируют детали путем удаления металлической стружки из заготовки, включают в себя токарные станки, формовочные и строгальные станки, сверлильные станки, фрезерные станки, шлифовальные станки и электропилы. Холодное формование металлических деталей, таких как кухонная утварь, автомобильные кузова и подобные предметы, выполняется на штамповочных прессах, в то время как горячее формование каленых заготовок в штампы соответствующей формы выполняется на ковочных прессах.

Холодное формование металлических деталей, таких как кухонная утварь, автомобильные кузова и подобные предметы, выполняется на штамповочных прессах, в то время как горячее формование каленых заготовок в штампы соответствующей формы выполняется на ковочных прессах.

Современные станки режут или формируют детали с допуском плюс-минус одна десятитысячная дюйма (0.0025 мм). В особых случаях прецизионные притирочные станки могут производить детали с точностью до плюс-минус двух миллионных долей (0,00005 миллиметра). Из-за точных требований к размерам деталей и значительных сил резания, действующих на режущий инструмент, станки сочетают в себе вес и жесткость с деликатной точностью.

История

До промышленной революции 18-го века для резки и придания формы материалам для производства таких товаров, как кухонные принадлежности, вагоны, корабли, мебель и другие изделия, использовались ручные инструменты.После появления парового двигателя материальные товары производились на механических машинах, которые могли изготавливаться только станками. Станки (способные производить точные детали в больших количествах), а также приспособления и приспособления (для удержания работы и направления инструмента) были необходимыми инновациями, которые сделали массовое производство и взаимозаменяемые детали реальностью в 19 веке.

Станки (способные производить точные детали в больших количествах), а также приспособления и приспособления (для удержания работы и направления инструмента) были необходимыми инновациями, которые сделали массовое производство и взаимозаменяемые детали реальностью в 19 веке.

Самые ранние паровые двигатели страдали от неточности ранних станков, и большие литые цилиндры двигателей часто были неточно утомлены машинами, приводимыми в движение водяными колесами, и первоначально предназначались для выведения из пушки. В течение 50 лет с момента появления первых паровых двигателей были разработаны и разработаны основные станки со всеми основными характеристиками, необходимыми для обработки тяжелых металлических деталей. Некоторые из них были приспособлениями более ранних деревообрабатывающих станков; металлический токарный станок, полученный из токарных станков, которые использовались во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил высокоточный станок для расточки цилиндров двигателя. В 1797 году Генри Модсли, тоже из Англии и один из величайших изобретательных гениев своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Maudslay был ходовой винт для привода каретки. Направленный на шпиндель токарного станка, ведущий винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу винта. К 1800 году Модслей оснастил его токарным станком 28 сменными шестернями, которые нарезали резьбу с различными шагами, контролируя отношение скорости ходового винта к скорости шпинделя.

В 1775 году Джон Уилкинсон из Англии построил высокоточный станок для расточки цилиндров двигателя. В 1797 году Генри Модсли, тоже из Англии и один из величайших изобретательных гениев своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Maudslay был ходовой винт для привода каретки. Направленный на шпиндель токарного станка, ведущий винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу винта. К 1800 году Модслей оснастил его токарным станком 28 сменными шестернями, которые нарезали резьбу с различными шагами, контролируя отношение скорости ходового винта к скорости шпинделя.

Формирователь был изобретен Джеймсом Насмитом, который работал в магазине Генри Модсли в Лондоне. В станке Насмита заготовка может быть прикреплена горизонтально к столу и обработана резцом с помощью возвратно-поступательного движения, чтобы выровнять небольшие поверхности, прорезать пазы или обработать другие прямые поверхности. Несколько лет спустя, в 1839 году, Насмит изобрел паровой молот для ковки тяжелых деталей. Другой ученик Модсли, Джозеф Витворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 года экспонаты его фирмы занимали четверть всего пространства, посвященного станкам.

Несколько лет спустя, в 1839 году, Насмит изобрел паровой молот для ковки тяжелых деталей. Другой ученик Модсли, Джозеф Витворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 года экспонаты его фирмы занимали четверть всего пространства, посвященного станкам.

Великобритания пыталась удержать лидерство в развитии станкостроения, запретив экспорт, но эта попытка была обречена на промышленное развитие в других местах. Британские инструменты экспортировались в континентальную Европу и в Соединенные Штаты, несмотря на запрет, и новые инструменты были разработаны за пределами Великобритании. Среди них был фрезерный станок, изобретенный Эли Уитни, который был произведен в Соединенных Штатах в 1818 году и использовался Симеоном Нортом для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж.Р. Браун из США и был использован для резки спиральных канавок в спиральных сверлах. Станок с револьверной головкой, также разработанный в Соединенных Штатах в середине 19-го века, был полностью автоматическим в некоторых операциях, таких как изготовление винтов, и он предвосхитил важные события 20-го века. Различные зуборезные машины достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз разработал формирователь зубчатых колес, который мог быстро крутить практически любой тип зубчатых колес.

Станок с револьверной головкой, также разработанный в Соединенных Штатах в середине 19-го века, был полностью автоматическим в некоторых операциях, таких как изготовление винтов, и он предвосхитил важные события 20-го века. Различные зуборезные машины достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз разработал формирователь зубчатых колес, который мог быстро крутить практически любой тип зубчатых колес.

Производство искусственных абразивов в конце 19 века открыло новую область станков — шлифовальных станков.C.H. Нортон из Массачусетса наглядно проиллюстрировал потенциал шлифовальной машины, создав такую, которая могла бы размолоть коленчатый вал автомобиля за 15 минут — процесс, который раньше занимал пять часов.

К концу 19-го века произошла полная революция в обработке и обработке металлов, которая создала основу для массового производства и индустриального общества. В 20-м веке были представлены многочисленные усовершенствования станков, такие как многоточечные фрезы для фрезерных станков, развитие автоматизированных операций, управляемых электронными и жидкостными системами управления, и нетрадиционные методы, такие как электрохимическая и ультразвуковая обработка. Тем не менее, даже сегодня основные станки остаются в значительной степени наследием 19-го века.

Тем не менее, даже сегодня основные станки остаются в значительной степени наследием 19-го века.

Характеристики станков

Все станки должны иметь приспособления для удержания и крепления инструмента и средства для точного контроля глубины резания. Относительное движение между режущей кромкой инструмента и работой называется скоростью резания; Скорость, с которой необработанный материал входит в контакт с инструментом, называется движением подачи. Средства должны быть предоставлены для того и другого.

Поскольку перегретый инструмент может потерять свою режущую способность, необходимо контролировать температуру. Количество выделяемого тепла зависит от силы сдвига и скорости резания. Поскольку усилие сдвига изменяется в зависимости от материала, подлежащего резке, и материал инструмента изменяется с учетом его устойчивости к высоким температурам, оптимальная скорость резки зависит как от материала, который режется, так и от материала режущего инструмента. На это также влияет жесткость станка, форма заготовки и глубина резания.

Металлорежущий инструмент классифицируется как одна точка или несколько точек. Одноточечный режущий инструмент можно использовать для увеличения размера отверстий или расточки. Токарные и расточные работы выполняются на токарных и расточных станках. Многоточечные режущие инструменты имеют две или более режущих кромок и включают в себя фрезы, сверла и протяжки.

Существует два типа операций; Либо инструмент движется по прямому пути к неподвижной заготовке, как на формирователе, либо заготовка движется к неподвижному инструменту, как на строгальном станке.Необходимо предусмотреть разгрузочные или зазорные углы, чтобы поверхность инструмента ниже режущей кромки не терлась о заготовку. На режущих инструментах часто предусмотрены углы граблей, чтобы вызвать заклинивание при образовании стружки и уменьшить трение и нагрев.

Handy Tool: Расширение оправок для токарной обработки

У нас есть отличная страница с кратким описанием решений для токарных и токарных станков. Одна из лучших вещей в этом — это изящная таблица справа вверху, которая позволяет сравнивать и сопоставлять различные решения для рабочих столов с разных точек зрения. Страница подробно описывает каждое решение и содержит подробную информацию о:

Одна из лучших вещей в этом — это изящная таблица справа вверху, которая позволяет сравнивать и сопоставлять различные решения для рабочих столов с разных точек зрения. Страница подробно описывает каждое решение и содержит подробную информацию о:

- Цанги

- : включая преимущества и недостатки по сравнению с патронами с мягкими губками для ЧПУ.

- 3-челюстной патрон с мягкими челюстями: видео о том, как делать мягкие челюсти.

- 3-х кулачковых зажимных патрона

- Челюсти с 4 челюстями: Хотите узнать самый быстрый способ набора номера с 4 челюстями?

- 6-кулачковые патроны

- поворот между центрами

- Постоянное вращение лица: современная альтернатива повороту между центрами

- Расширяющие оправки

Последний новый раздел, который я только что добавил на страницу.

Расширяющие оправки— это не решение, которое вы используете каждый день, но они идеально подходят для:

— Удерживание тонкостенных деталей, которые могут быть деформированы при воздействии слишком большого давления внешней силой зажима.

— Удерживающие детали, внешние поверхности которых должны быть обработаны за одну операцию.

— Удерживающие детали, которые имеют много разных наружных диаметров, и особенности, которые иначе было бы трудно зажимать снаружи.

Они ограничены величиной силы резания, которая может быть приложена без вращения детали на оправке.

Расширяющие оправки захватывают деталь, расширяясь у стенок внутреннего отверстия. Вот типичный пример:

Как правило, они работают, затягивая в центре винт, который заставляет листья оправки расширяться и захватывать внутреннее отверстие детали.Можно обработать профиль на оправке, чтобы соответствовать детали со сложной внутренней геометрией. Также часто можно увидеть их с плечами, чтобы найти конец части и другие подобные функции.

Оправки не имеют большого диапазона движений, поэтому их обычно обрабатывают для нужд конкретной детали.

На фото изображен простой механический тип, но вы также можете приобрести расширяющиеся оправки с механическим приводом. Вот что делает Royal:

Вот что делает Royal:

Механическая оправка, подобная этой, может быть хорошим выбором для вспомогательного шпинделя на токарном станке с ЧПУ, потому что они сцепляются без какой-либо возможности повреждения внешней поверхности и обеспечивают полный доступ для обработки этой поверхности за одну операцию.

Обязательно ознакомьтесь с другими решениями для рабочих столов на странице, и вы можете добавить эту страницу в закладки, чтобы была удобна быстрая справочная таблица вверху.

Как то, что вы читаете на CNCCookbook?

Присоединяйтесь к 100 000+ CNC’еров! Получайте наши последние сообщения в блоге прямо на вашу электронную почту один раз в неделю бесплатно. Кроме того, мы предоставим вам доступ к некоторым отличным справочным материалам с ЧПУ, включая:

- Наш большой список из более 200 советов и приемов с ЧПУ

- Наш бесплатный курс по основам программирования GCode

- И больше!

Просто введите ваше имя и адрес электронной почты ниже:

100% конфиденциальность: мы никогда не будем спамить вас!Больше статей вам может понравиться:

.

Инструмент для проверки станков на точность

ИНСТРУМЕНТ для ПРОВЕРКИ СТАНКОВ НА ТОЧНОСТЬ [c.239]Инструмент для проверки станков на точность включает проверочную линейку, щупы, уровень, контрольные оправки, индикатор и угольники. [c.239]

Для проверки станков на точность применяются точные и чувствительные инструменты и приборы поверочная линейка, простая контрольная линейка, лекальная и граненая стальные линейки, угольники, щуп, эталонные плитки, конусная и цилиндрическая оправка, индикатор, уровень, оптические приборы и т. д. [c.103]

Для выяснения влияния на точность обрабатываемых деталей жесткости самих деталей, инструмента и деталей станка производят проверки станков на жесткость. [c.433]

Для широкоуниверсальных станков класса точности П, на которых часто выполняют обработку отверстий мерным и регулируемым инструментом, предусмотрена проверка точности растачивания отверстий в чугунном образце (см.

Контроль осуществляется в следующем порядке. Рабочий, наладчик или производственный мастер вызывает контролера своего участка для контроля первых изготовленных деталей обрабатываемой партии. Деталь проверяют непосредственно у рабочего ме.ста или в контрольном пункте, если требуется применение стационарных приборов. Одновременно контролер проверяет соответствие ма- териала детали чертежу (по маркировке материала), правильность соблюдения технологического процесса, соответствие применяемого инструмента, исправность приспособления и точность соблюдения сроков периодической проверки оснастки и оборудования (по датам сроков очередной проверки, указанным на приспособлении и, на станке).

Для обеспечения высокого качества нарезаемых зубчатых колес необходимо периодически проверять оборудование, режущий инструмент, оправки, втулки и кольца на точность, а также контролировать правильность настройки станка. Зуборезные станки должны иметь паспорта точности, в которые заносятся результаты регулярной проверки точности станков. При нарушении точности или неисправности механизмов станка, влияющих на точность зубчатой передачи, работа на станке за исключением черновых проходов должна быть запрещена. [c.446]

Для проверки на геометрическую точность станка ГОСТом установлены параметры и методы проверки их. Проверка станков по нормам точности заключается в установлении точности изготовления, взаиморасположения, перемещения и соотношения движений рабочих органов станка, несущих заготовку и инструмент, путем измерений с помощью приспособлений и приборов, а также путем промеров обработанных на станках образцов деталей.

Завод-изготовитель несет ответственность за качество и режущую способность поставляемого инструмента и в случае рекламации обязан взять его обратно от потребителя. Для проверки режущих свойств инструмент подвергается испытанию в работе. В качестве обрабатываемого материала принимается сталь марки 40 или сталь Ст. 6 твердостью НВ 160—190. Испытание инструмента производится на соответствующих станках, удовлетворяющих требованиям их точности. В качестве охлаждающе-смазывающей жидкости применяют 5%-ный по весу раствор эмульсии в воде с расходом не менее 5 л мин. Проверяемый инструмент в зависимости от его вида должен обработать или определенное количество отверстий (например, инструмент для обработки отверстий), или пройти установленную общую длину прохода (например, фрезы и др.). Условия испытаний и режимы обработки указаны в соответствующих стандартах.

Методы и средства измерения основных поверхностей. Обработанная деталь всегда отличается от абсолютно точной детали формой и размерами. Чем меньше отличие, тем точнее будет деталь. Отклонения реальной поверхности детали от геометрической ограничиваются допуском на размер. Размеры обрабатываемых заготовок измеряют различными инструментами. Для менее точных измерений используют линейки, кронциркули и нутромеры, а для более точных — штангенциркули, микрометры, калибры и др. Линейка служит для измерения длин деталей. Наиболее распространены стальные линейки длиной 150—300 мм с миллиметровыми делениями. Кронциркуль — наиболее простой инструмент для приближенных измерений наружных размеров обрабатываемых заготовок. Для измерений внутренних размеров служит нутромер. Точность измерения линейкой, кронциркулем и нутромером не превышает 0,25 мм. Более точным инструментом является штангенциркуль, которым можно измерять как наружные, так и внутренние размеры обрабатываемых заготовок штангенциркуль можно использовать также для измерения толщины стенок детали и глубины выточки или уступа. Для контроля точности обработки деталей на металлорежущих станках и проверки точности самого станка применяют индикатор.

Чем меньше отличие, тем точнее будет деталь. Отклонения реальной поверхности детали от геометрической ограничиваются допуском на размер. Размеры обрабатываемых заготовок измеряют различными инструментами. Для менее точных измерений используют линейки, кронциркули и нутромеры, а для более точных — штангенциркули, микрометры, калибры и др. Линейка служит для измерения длин деталей. Наиболее распространены стальные линейки длиной 150—300 мм с миллиметровыми делениями. Кронциркуль — наиболее простой инструмент для приближенных измерений наружных размеров обрабатываемых заготовок. Для измерений внутренних размеров служит нутромер. Точность измерения линейкой, кронциркулем и нутромером не превышает 0,25 мм. Более точным инструментом является штангенциркуль, которым можно измерять как наружные, так и внутренние размеры обрабатываемых заготовок штангенциркуль можно использовать также для измерения толщины стенок детали и глубины выточки или уступа. Для контроля точности обработки деталей на металлорежущих станках и проверки точности самого станка применяют индикатор.

Износ отдельных частей и деталей станка ведет к потере точности его работы. Поэтому для определения неполадок станка, влияющих на точность и качество обработки, применяют проверку точности станков, которую производят лекальными линейками, проверочными угольниками, индикаторами, контрольными оправками и другими видами поверочных инструментов. Разработаны виды и приемы проверок точности станков, в которых регламентируются допустимые неточности в их работе. [c.49]

Индикаторы предназначены для проверки на точность узлов токарного станка, установки предварительно обработанных деталей, проверки биения, овальности, конусности цилиндрических поверхностей. В сочетании с нутромерами, глубиномерами и другими инструментами они используются для измерения внутренних и наружных размеров, параллельности, плоскостности и т. д.

Кинематическая погрешность возникает в зубчатом колесе в результате радиальных ошибок обработки — непостоянства радиального положения оси заготовки и инструмента, а также тангенциальных ошибок — погрешности обката зубообрабатывающего станка. Это дает возможность выявлять кинематическую погрешность колеса раздельным контролем геометрической составляюш,ей, нормируемой в стандарте радиальным биением зубчатого венца во или колебанием измерительного межцентрового расстояния за оборот колеса при комплексной двухпрофильной проверке Да и тангенциальной составляющей, выясняемой определением погрешности обката или же колебанием длины общей нормали в колесе Лд Ь. Поскольку контролем этих двух составляющих выясняется полная кинематическая погрешность колеса, стандарт разрешает компенсацию одной погрешности за счет другой. Например, тщательная установка колеса на станке позволяет не полностью использовать допустимое отклонение на геометрическую составляющую и вместо этого допустить некоторое превышение погрешности, возникающей от станка. Суммарная погрешность в этом случае не должна превышать допускаемой величины или суммы отклонений, предусмотренных стандартом для колес данной степени точности, т. е.

Это дает возможность выявлять кинематическую погрешность колеса раздельным контролем геометрической составляюш,ей, нормируемой в стандарте радиальным биением зубчатого венца во или колебанием измерительного межцентрового расстояния за оборот колеса при комплексной двухпрофильной проверке Да и тангенциальной составляющей, выясняемой определением погрешности обката или же колебанием длины общей нормали в колесе Лд Ь. Поскольку контролем этих двух составляющих выясняется полная кинематическая погрешность колеса, стандарт разрешает компенсацию одной погрешности за счет другой. Например, тщательная установка колеса на станке позволяет не полностью использовать допустимое отклонение на геометрическую составляющую и вместо этого допустить некоторое превышение погрешности, возникающей от станка. Суммарная погрешность в этом случае не должна превышать допускаемой величины или суммы отклонений, предусмотренных стандартом для колес данной степени точности, т. е.

Отдельные авторы предлагают принимать размер, совпадающий с серединой поля допуска, в качестве настроечного для всех процессов обработки.

Другие [9] считают, что настройка станка на середину поля допуска в большинстве случаев не является рациональной, так как она приводит к недоиспользованию резервов точности и производительности технологических процессов. Они рекомендуют положение настроечного размера назначать в долях среднего квадратического отклонения от нижней и верхней границ поля допуска, а допуск на настроечный размер брать равным 4среднее квадратическое отклонение от среднего значения действительных размеров для данного метода обработки. Эти авторы считают необходимым фиксировать настроечный размер в технологической карте и производить проверку правильности настройки по пяти деталям, используя шкальные измерительные инструменты или контрольные приспособления. У измерительных инструментов на все поле чертежного допуска должно приходиться от 5 до 25 делений шкалы.

Другие [9] считают, что настройка станка на середину поля допуска в большинстве случаев не является рациональной, так как она приводит к недоиспользованию резервов точности и производительности технологических процессов. Они рекомендуют положение настроечного размера назначать в долях среднего квадратического отклонения от нижней и верхней границ поля допуска, а допуск на настроечный размер брать равным 4среднее квадратическое отклонение от среднего значения действительных размеров для данного метода обработки. Эти авторы считают необходимым фиксировать настроечный размер в технологической карте и производить проверку правильности настройки по пяти деталям, используя шкальные измерительные инструменты или контрольные приспособления. У измерительных инструментов на все поле чертежного допуска должно приходиться от 5 до 25 делений шкалы.

От качества наладки станка зависит точность изготовляемого зуборезного инструмента. Порядок наладки следующий. Наладчик просматривает качество прилегания и состояние центров в передней и задней бабках и их соосность.

Биение оправки не должно превышать 0,02 мм. После снятия контрольной оправки со станка устанавливают рабочую оправку на центра и проверяют на биение. Если после проверки рабочей оправки на станке результаты измерений одинаковы с контрольной, то на нее можно устанавливать подлежащий обработке инструмент. В противном случае производят дополнительную проверку рабочей оправки и выясняют ее погрешность. Когда наладчик закончил установку инструмента, подлежащего обработке, при-

[c.101]

Биение оправки не должно превышать 0,02 мм. После снятия контрольной оправки со станка устанавливают рабочую оправку на центра и проверяют на биение. Если после проверки рабочей оправки на станке результаты измерений одинаковы с контрольной, то на нее можно устанавливать подлежащий обработке инструмент. В противном случае производят дополнительную проверку рабочей оправки и выясняют ее погрешность. Когда наладчик закончил установку инструмента, подлежащего обработке, при-

[c.101]Метод установки и проверка сборки станков и механизмов автоматической линии. Вначале необходимо отладить и проверить собранные позиционные станки и механизмы, которые являются составной частью автоматической линии. После проверки оборудования устанавливают позиционные станки на расстоянии, равном шагу транспортера. Затем монтируют гидроприводы, блоки транспортеров, столы подъема и опускания, насосные станции для подачи смазочно-охлаждающей жидкости на режущий инструмент и смыва стружки. После этого собирают транспортеры подачи и возврата, затем собирают гидроцилиндры транспортеров, трубопроводы, а также монтируют силовую электропроводку для приведения в действие механизмов по удалению стружки и промывки спутника вместе с деталью в специальных камерах. После сборки автоматическую линию проверяют на точность. Вначале проверяют позиционные станки. Необходимо, чтобы горизонтальные планки столов находились в одной плоскости, при этом отклонение не должно превышать

[c.364]

После этого собирают транспортеры подачи и возврата, затем собирают гидроцилиндры транспортеров, трубопроводы, а также монтируют силовую электропроводку для приведения в действие механизмов по удалению стружки и промывки спутника вместе с деталью в специальных камерах. После сборки автоматическую линию проверяют на точность. Вначале проверяют позиционные станки. Необходимо, чтобы горизонтальные планки столов находились в одной плоскости, при этом отклонение не должно превышать

[c.364]

Для определения отклонений осевого шага зубчатых колес от номинального значения [Рр пг) ГОСТ 5368—73 предусмотрены специальные станковые приборы. Этот показатель точности может быть проверен универсальным контактомером БВ-5028 с помощью специального приспособления. Контроль осевого шага особенно важен для крупногабаритных зубчатых колес, у которых погрешности данного показателя вызывают быстрый износ зубьев. Для проверки осевого шага крупногабаритных колес с модулем от 2 до 12 мм непосредственно на зубошевинговальном станке модели 5706 Челябинский завод мерительных инструментов выпускает прибор БВ-5014. [c.191]

[c.191]

Новые или отремонтированные станки проходят испытания для проверки качества их изготовления или ремонта. С этой целью станки подвергают испытанию на геометрическую точность, на шероховатость поверхности и точность обработанных деталей. Перед испытанием станок устанавливают на фундамент, выверяют по уровню и проверяют геометрическую точность станка. Геометрическая точность станка определяется проверкой точности взаиморасположения, перемещения и соотношения движения рабочих органов, несущих обрабатываемую деталь и инструмент. Проверяемые параметры, методы контроля и нормы точности, в зависимости от конструкции станка и его точности, регламентированы соответствующими ГОСТами или специальными техническими условиями. [c.246]

Под наладкой токарно-револьверного станка понимается ряд мероприятий, выполняемых для того, чтобы на станке можно было обрабатывать заданные заготовки с требуемой чистотой, точностью и производительностью. В наладку станка на выполнение заданной работы входит установка закрепляющего обрабатываемую заготовку устройства (патрона, оправки и т. п.) установка державок для закрепления обрабатывающих инструментов, установка режущих инструментов установка упоров для обрабатываемого пруткового материала и режущих инструментов установка рукояток коробки скоростей и коробки подач для получения соответствующих требуемой скорости и требуемой подачи смазка станка перед его пуском подвод смазочно-охлаждающей жидкости сразу после начала резания выполнение двух-трех деталей и проверка их по соответствующим калибрам и шаблонам.

[c.108]

п.) установка державок для закрепления обрабатывающих инструментов, установка режущих инструментов установка упоров для обрабатываемого пруткового материала и режущих инструментов установка рукояток коробки скоростей и коробки подач для получения соответствующих требуемой скорости и требуемой подачи смазка станка перед его пуском подвод смазочно-охлаждающей жидкости сразу после начала резания выполнение двух-трех деталей и проверка их по соответствующим калибрам и шаблонам.

[c.108]

Одних геометрических проверок для станков недостаточно, так как при этом учитывают (или недостаточно учитывают) жесткость деталей станка, качество их обработки и сборки, не говоря уже о влиянии жесткости системы станок — приспособление— инструмент — заготовка на точность обработки. Государственными стандартами предусмотрена обязательная проверка точности станка путем обработки образца и одновременно проверка шероховатости поверхности обрабатываемой детали.

Проверку следует проводить после предварительной обкатки станка вхолостую или после испытаний в работе, причем главные элементы станка должны достичь рабочих установившихся температур. Вид образца, его материал и характер обработки для различных станков указаны в соответствующих стандартах.

[c.405]

Проверку следует проводить после предварительной обкатки станка вхолостую или после испытаний в работе, причем главные элементы станка должны достичь рабочих установившихся температур. Вид образца, его материал и характер обработки для различных станков указаны в соответствующих стандартах.

[c.405]Нормальные приспособления к индикаторам включают стойку с круглым или с прямоугольным столиком для проверки калибров грубых классов точности и небольших изделий, стойку с призматическим основанием для проверки взаимного расположения деталей машин и станков в собранном виде и приспособление для проверки в центрах на биение инструментов и изделий. [c.640]

Контроль геометрической точности станка позволяет получить сведения о всех основных погрешностях изготовления и сборки станка, влияющих на точность обработки заготовок. Для этого стандартами предусмотрен ряд проверок, которые можно разделить на две группы А — проверки геометрических погрешностей станка, влияющих на точность положения заготовки на столе и на точность выполнения заданных перемещений заготовки по отношению к инструменту Б — проверки геометрических погрешностей станка, вызывающих погрешности положения инструмента по отношению к заготовке. [c.9]

[c.9]

Контрольные диски служат для проверки точности вращения шпинделя и опорных шайб, фланцев круглопильных и шипорезных станков. Диск изготовляют достаточно жестким с параллельными плоскостями, которые используют при измерении торцового биения индикатором. Диск крепят на шпинделе вместо режущего инструмента и производят проверку при проворачивании шпинделя вручную. [c.60]

Перед чистовым проходом необходимо обязательно производить смену инструмента независимо от величины его притупления. Исключение допускается при машинном времени чистового прохода меньше 2—3 час. Смена инструмента, изменение режимов резания и остановка станка при чистовом проходе не допускаются. Перед чистовым проходом ответственных зубчатых колес с диаметром более 500 мм обязательно проводится контрольная проверка и выверка заготовки. Прежде чем выполнить чистовое нарезание зубьев, делают так называемый пробный заход по длине зуба, необходимый для получения обкатанного профиля и позволяющий делать промеры зубомерным инструментом. При пробном проходе проверяют размеры и чистоту поверхности профиля зуба, а также величину припуска, подлежащего снятию при чистовом проходе. При выборе станка для зубофрезерования рекомендуется назначать станок возможно меньшего размера, учитывая резкое повышение стоимости станка при увеличении его размеров. Однако, несмотря на это, при нарезании зубчатых колес 7 степени точности и выше диаметр нарезаемого колеса не должен превышать диаметра делительного больше чем на 50%. Наибольший модуль нарезаемого колеса при этом назначается на два модуля меньше, чем указано в характеристике станка, а вес заготовки не должен превышать допустимую грузоподъемность станка.

[c.436]

При пробном проходе проверяют размеры и чистоту поверхности профиля зуба, а также величину припуска, подлежащего снятию при чистовом проходе. При выборе станка для зубофрезерования рекомендуется назначать станок возможно меньшего размера, учитывая резкое повышение стоимости станка при увеличении его размеров. Однако, несмотря на это, при нарезании зубчатых колес 7 степени точности и выше диаметр нарезаемого колеса не должен превышать диаметра делительного больше чем на 50%. Наибольший модуль нарезаемого колеса при этом назначается на два модуля меньше, чем указано в характеристике станка, а вес заготовки не должен превышать допустимую грузоподъемность станка.

[c.436]

Многоцелевые станки с ЧПУ (обрабатывающие центры) с середины 70-х годов стали выпускаться в СССР и за рубежом во все возрастающих количествах. Они позволяют при применении спутников автоматизировать выпуск широкой номенклатуры корпусных деталей и являются одним из основных видов оборудования ГАП, Уже работают ГПС, обеспечивающие изготовление 100—300 деталей различных наименований. Обрабатывающие центры снабжены суппортами, шпинделями, подача которых контролируется встроенными датчиками, поворотными столами также со встроенными датчиками, что обеспечивает возможность программируемого поворота на большое число различных углов револьверными головками или магазинами с числом инструментов, составляющим десятки и сотни штук датчиками касания для проверки правильности и базирования спутников или деталей, контроля закрепления детали, распределения припусков и точности. Датчики касания могут быть использованы и как средства диагностирования. Установка на нуль датчиков станка может быть проверена с помощью датчиков касания (нулевых головок) и специальных базовых поверхностей на станине станка. Таким же образом могут быть измерены тепловые деформации шпинделя. Ряд станков оснащен средствами автоматизации загрузки устройствами автоматической смены поддонов-спутников и средствами распознавания маркировки поддонов. Предусматривается возможность загрузки и разгрузки поддонов с помощью автоматических транспортных тележек и промышленных роботов, применяются средства счета обработанных деталей и планирование смены инструмента по времени его работы.

Обрабатывающие центры снабжены суппортами, шпинделями, подача которых контролируется встроенными датчиками, поворотными столами также со встроенными датчиками, что обеспечивает возможность программируемого поворота на большое число различных углов револьверными головками или магазинами с числом инструментов, составляющим десятки и сотни штук датчиками касания для проверки правильности и базирования спутников или деталей, контроля закрепления детали, распределения припусков и точности. Датчики касания могут быть использованы и как средства диагностирования. Установка на нуль датчиков станка может быть проверена с помощью датчиков касания (нулевых головок) и специальных базовых поверхностей на станине станка. Таким же образом могут быть измерены тепловые деформации шпинделя. Ряд станков оснащен средствами автоматизации загрузки устройствами автоматической смены поддонов-спутников и средствами распознавания маркировки поддонов. Предусматривается возможность загрузки и разгрузки поддонов с помощью автоматических транспортных тележек и промышленных роботов, применяются средства счета обработанных деталей и планирование смены инструмента по времени его работы. Решаются вопросы диагностирования состояния инструмента. Для этого применяется ряд методов контроль по величине усилий резания (тензометрирование на резцедержке) контроль усилий, действующих на переднюю опору шпинделя (тензометрирование наружного кольца подшипника) определение

[c.145]

Решаются вопросы диагностирования состояния инструмента. Для этого применяется ряд методов контроль по величине усилий резания (тензометрирование на резцедержке) контроль усилий, действующих на переднюю опору шпинделя (тензометрирование наружного кольца подшипника) определение

[c.145]

Методы контроля обработки зубчатых колес Целью контроля колес, кроме проверки их как готовой продукции, является также определение погрешностей зубонарезных и других станков, на которых производилась обработка, и выявление состояния, применяемого для обработки режущего инструмента. Контроль производится как по элементам точности (шаг, профиль, эксцентрицитет), так и комплексно — в зацеплении с эталоном. [c.183]

Соответствие основных положений разработанной методики фактическим результатам проверялось в производственных условиях. Отверстия в отлитых корпусных деталях из серого чугуна СЧ 28-48 растачивали на горизонтально-расточном станке мод. 2622 инструментом, оснащенным твердым сплавом В Кб и ВК8. Проверка расчетных параметров обработки на каждом технологическом переходе показала хорошую сходимость результатов (рис. 36). Разработанные методика и программа позволяют проследить изменение точности обработки по переходам от заготовки до готовой детали (кривая 1 на рис. 36, а). Для сравнения показано изменение точности по переходам определенной по таблице средней экономической достигаемой точности (кривая 2) и полученной экспериментально при растачивании отверстия с расчетными режимами обработки (кривая 3). Определение точности по таблицам дает погрешность, так как здесь не учитываются конкретные условия обработки. Аналогичное явление имеет место при изменении высоты неровностей Rz по переходам (рис. 36,6). На рис, 36, в показано изменение смещения оси растачиваемого отверстия по переходам. По сравнению с табличными данными большая погрешность возникает при нежесткой технологической системе (кривая 4).

[c.112]

Проверка расчетных параметров обработки на каждом технологическом переходе показала хорошую сходимость результатов (рис. 36). Разработанные методика и программа позволяют проследить изменение точности обработки по переходам от заготовки до готовой детали (кривая 1 на рис. 36, а). Для сравнения показано изменение точности по переходам определенной по таблице средней экономической достигаемой точности (кривая 2) и полученной экспериментально при растачивании отверстия с расчетными режимами обработки (кривая 3). Определение точности по таблицам дает погрешность, так как здесь не учитываются конкретные условия обработки. Аналогичное явление имеет место при изменении высоты неровностей Rz по переходам (рис. 36,6). На рис, 36, в показано изменение смещения оси растачиваемого отверстия по переходам. По сравнению с табличными данными большая погрешность возникает при нежесткой технологической системе (кривая 4).

[c.112]

Периодический контроль оснастки производится по специальному графику. График контроля производственной оснастки составляется отделом технического контроля и согласовывается с мастерами и с начальником цеха. Мастер должен, руководствуясь этим графиком, своевременно возвращать с рабочих мест в кладовую назначенные к проверке инструменты и приспособления. В тех случаях, когда приспособления, кондукторы или другая оснастка проверяется непосредственно на рабочем месте, мастер должен на необхо.цимое для проверки время освободить станок от работы и подготовить его и оснастку к проверке. Производственному мастеру следует повседневно руководствоваться правилом качество обработки и точность размеров обрабатываемых деталей прямо зависят от качества применяемых для обработки инструментов.

[c.330]

График контроля производственной оснастки составляется отделом технического контроля и согласовывается с мастерами и с начальником цеха. Мастер должен, руководствуясь этим графиком, своевременно возвращать с рабочих мест в кладовую назначенные к проверке инструменты и приспособления. В тех случаях, когда приспособления, кондукторы или другая оснастка проверяется непосредственно на рабочем месте, мастер должен на необхо.цимое для проверки время освободить станок от работы и подготовить его и оснастку к проверке. Производственному мастеру следует повседневно руководствоваться правилом качество обработки и точность размеров обрабатываемых деталей прямо зависят от качества применяемых для обработки инструментов.

[c.330]

Следует сказать о некоторых особенностях безопасного труда и обслуживания станков строгальной группы с ЧПУ. Как правило, станки с ЧПУ обслуживают оператор и наладчик. Оператор должен соблюдать все правила безопасности работы на строгальных и долбежных станках, изложенные выше перед началом работы он должен проверить работоспособность станка с помощью тест-программы, проконтролировать работу устройств с ЧПУ, убедиться в подаче смазки, наличии масла в гидросистеме, проверить работу офаничивающих упоров.

Очень важно установить, соответствует ли требованиям технологического процесса заготовка, не превышают ли отклонения от нормы точности настройки нуля станка, отклонение от каждой из координат, а также биение инструмента. Перед началом работы необходимо включить автомат Сеть , установить заготовку, закрепить ее, заправить профаммоноситель (перфо- или магнитную ленту) в считывающее устройство, нажать кнопку Пуск и обработать деталь по программе. После этого можно запускать станок на обработку серии заготовок, контролируя при этом его работу. В функции наладчика станков с ЧПУ входят осмотр оборудования, подготовка инструмента, приспособлений к наладке, программоносителя к работе, наладка, переналадка и контроль технологического оборудования, инструктаж рабочего-оператора. При наладке вновь установленного оборудования изготовляют пробные детали для проверки и регулировки не только механизмов, но и синхронности их работы. Переналадка станка на другую деталь включает работы по установке оснастки, регулировке и контролю работы оборудования по отработке

[c.

Очень важно установить, соответствует ли требованиям технологического процесса заготовка, не превышают ли отклонения от нормы точности настройки нуля станка, отклонение от каждой из координат, а также биение инструмента. Перед началом работы необходимо включить автомат Сеть , установить заготовку, закрепить ее, заправить профаммоноситель (перфо- или магнитную ленту) в считывающее устройство, нажать кнопку Пуск и обработать деталь по программе. После этого можно запускать станок на обработку серии заготовок, контролируя при этом его работу. В функции наладчика станков с ЧПУ входят осмотр оборудования, подготовка инструмента, приспособлений к наладке, программоносителя к работе, наладка, переналадка и контроль технологического оборудования, инструктаж рабочего-оператора. При наладке вновь установленного оборудования изготовляют пробные детали для проверки и регулировки не только механизмов, но и синхронности их работы. Переналадка станка на другую деталь включает работы по установке оснастки, регулировке и контролю работы оборудования по отработке

[c. 54]

54]На рабочем чертеже зубчатого колеса наряду с конструктивными размерами должны быть указаны (в табличке) 1) класс точности по ГОСТ 2) число г зубьев 3) модуль т ъ мм, а для колес непрямозубых — модули нормальный и торцевой в ММ-, 4) угол профиля исходного контура 5) номер сопряженного зубчатого колеса 6) угол р наклона косых (винтовых) зубьев или средний угол спирали криволинейных зубьев для конических к олес 7) направление зубьев (иравовинтовые или левовинтовые) 8) для исправленных колес коэфициент Е смешения исходного контура. Все эти данные обязательны. Рекомендуется, кроме тою, помещать в той же табличке 9) коэфициент /д высоты зуба 10) зуборезный инструмент (номер инструмента или его чертежа) и тип станка, на котором будет нарезаться колесо. Наконец, должны быть даны также размеры для проверки толщины зуба путем измерения по постоянной хорде или по общей нормали, в зависимости от принятого на заводе способа контро я. [c.258]

Ранее упоминались автоматизированные системы станков Призма и Рота , предназначенные для мелкосерийного производства (см. с. 76). В этих системах ЭВМ (производства народного предприятия Роботрон ) управляет отпуском заготовок со склада, их транспортировкой к месту обработки и закреплением в рабочем положении отбором нужных инструментов и закреплением их, обработкой, проверкой на точность обработки, снятием со станка обработанных полуфабрикатов и их дальнейшей транспортировкой, а также передает контрольную информацию на центральный пост управления и т. д. Это еще один пример комплексной автоматизации производства.

[c.83]

с. 76). В этих системах ЭВМ (производства народного предприятия Роботрон ) управляет отпуском заготовок со склада, их транспортировкой к месту обработки и закреплением в рабочем положении отбором нужных инструментов и закреплением их, обработкой, проверкой на точность обработки, снятием со станка обработанных полуфабрикатов и их дальнейшей транспортировкой, а также передает контрольную информацию на центральный пост управления и т. д. Это еще один пример комплексной автоматизации производства.

[c.83]

Токарь 5-г о разряда. Обработка деталей средней сложности по 2-му и 3-му классам точности на токарных станках различных моделей. Обтачивание и растачивание цилиндрических, конических и эксцентрических поверхностей. Нарезание наружных и внутренних остроугольных прямоугольных и трапецоидаль-ных однозаходных резьб. Глубокое сверление и чистовая обработка отверстий. Обработка точных фасонных выпуклых Т1 вогнутых поверхностей с применением шаблонов и приспособлений. Установление наивыгоднейшего режима резания, сообразуясь с инструментом и обрабатываемым материалом или по технологической карте. Подсчет и подбор шестёрен для нарезки резьбы и обточки конусов. Правильное применение режущего и мерительного инструмента, проверка правильности показаний мерительного инструмента. Заправка и заточка режущего инструмента средней сложности по шаблонам и угломеру. Выполнение работ по чертежам и эскизам средней сложности. Пользование паспортом станка и таблицами для нарезания резьбы. Определение причин ненормальной работы станка и предупреждение брака. Устранение мелких неисправностей станка и его регулировка, не требующие разборки.

[c.101]

Подсчет и подбор шестёрен для нарезки резьбы и обточки конусов. Правильное применение режущего и мерительного инструмента, проверка правильности показаний мерительного инструмента. Заправка и заточка режущего инструмента средней сложности по шаблонам и угломеру. Выполнение работ по чертежам и эскизам средней сложности. Пользование паспортом станка и таблицами для нарезания резьбы. Определение причин ненормальной работы станка и предупреждение брака. Устранение мелких неисправностей станка и его регулировка, не требующие разборки.

[c.101]

Канал орудия большого калибра имеет обыкновенно четыре различных диаметра,, уменьшающихся по направлению к дулу. Расточка этого ступенчатого отверстия» совершается описанным выше способом. По окончании внутренней расточки ствол обтачивают снаружи, соблюдая особую точность в той части, на к-рую надевается кожух. Когда внутренняя труба ствола готова, то таким же порядком растачивают ш обтачивают кожух. Проверку размеров отверстия и наружного диаметра производяр точнейшими приборами. Окончательную расточку канала производят после соединения внутренней трубы с кожухом. Она по существу тождественна первоначальной расточке, с той лишь разницей, что работу производят еще более точно. Допуск составляет только 0,02 мм. Отверстие д. б. кроме того совершенно гладким, круглым, прямым и точно согласоваться с осью орудия. Ствол орудия закрепляют на специальном расточном станке, опирая дульный конец на особую опору и подпирая ствол еще в двух местах его длины, чтобы равномерно распределить вес и избежать прогибания. Предварительную расточку ведут до половины длины ствола, а затем его поворачивают и производят предварительную расточку заднего конца ствола, наблюдая чтобы обе расточки совпали. Окончательную расточку делают с заднего конца ствола, пропускал инструмент по всей длине ствола. Скорость резания не более 5 м/мин. Для последнего прохода длиной ок. 20 ж д. б. допущен только совершенно незначительный допуск благодаря притуплению инструмента. Этим же объясняется и крайне малая скорость резания.

Окончательную расточку канала производят после соединения внутренней трубы с кожухом. Она по существу тождественна первоначальной расточке, с той лишь разницей, что работу производят еще более точно. Допуск составляет только 0,02 мм. Отверстие д. б. кроме того совершенно гладким, круглым, прямым и точно согласоваться с осью орудия. Ствол орудия закрепляют на специальном расточном станке, опирая дульный конец на особую опору и подпирая ствол еще в двух местах его длины, чтобы равномерно распределить вес и избежать прогибания. Предварительную расточку ведут до половины длины ствола, а затем его поворачивают и производят предварительную расточку заднего конца ствола, наблюдая чтобы обе расточки совпали. Окончательную расточку делают с заднего конца ствола, пропускал инструмент по всей длине ствола. Скорость резания не более 5 м/мин. Для последнего прохода длиной ок. 20 ж д. б. допущен только совершенно незначительный допуск благодаря притуплению инструмента. Этим же объясняется и крайне малая скорость резания. [c.293]

[c.293]

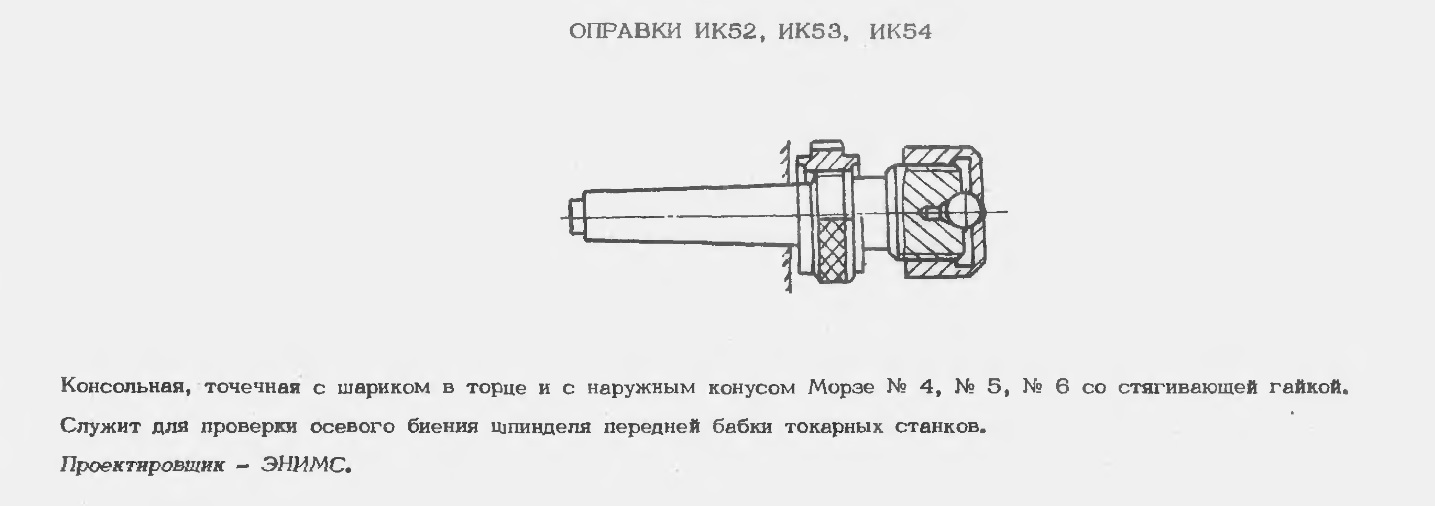

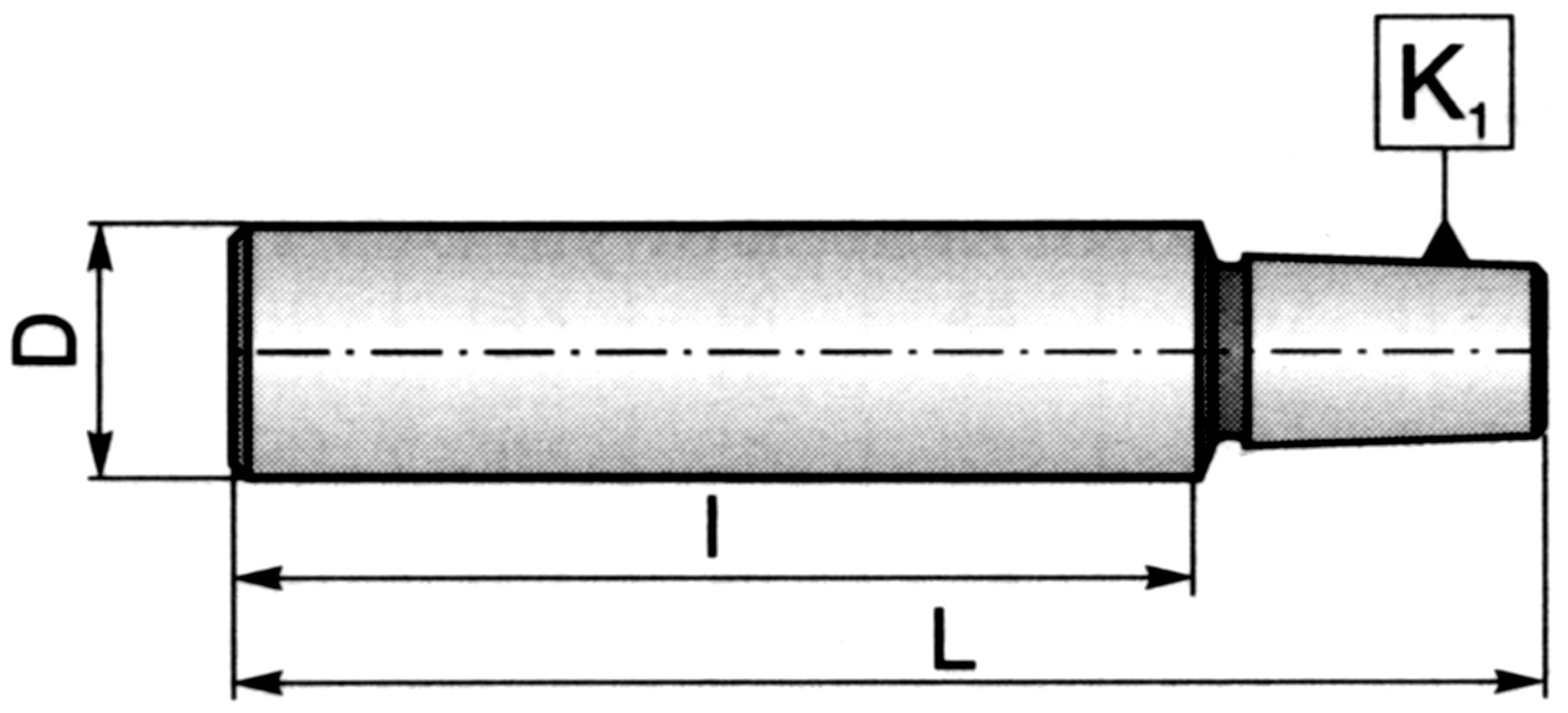

Оправка контрольная КМ5 300 мм

***Внимание диаметр рабочей части может отличаться на несколько мм

Допуск конусности цилиндрической части на длину выше 150 мм: 12 мкр

Биение: =

Термообработанная

Производство: Россия

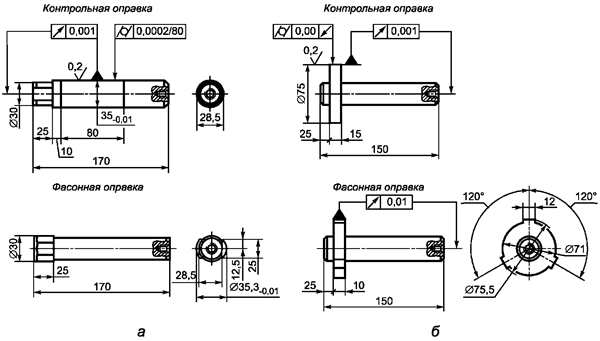

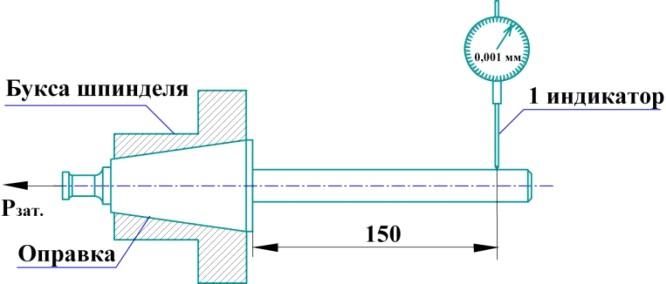

Контрольная оправка служит для измерения биения шпинделя. Также с помощью поверочной скалки можно выставить переднюю бабку токарного (и других) станка.

Биение выступающей цилиндрической части оправки следует измерять в соответствии с 5.612.2. Однако т.к. ось оправки может пересекаться с осью вращения в плоскости измерения, то для получения более достоверных данных измерения следует проводить в двух сечениях и , отстоящих друг от друга на определенном расстоянии (см. рисунок 94).

Рис. 94

Например, одно измерение следует провести у посадочного конца отверстия, а второе — на максимально возможном расстоянии от первого. Чтобы исключить влияние неправильной установки оправки в отверстии, особенно в случае конического отверстия, эти измерения следует повторить минимум четыре раза, каждый раз поворачивая оправку на 90° относительно шпинделя. В качестве результата принимается среднее значение по четырем измерениям.

В качестве результата принимается среднее значение по четырем измерениям.

В каждом случае радиальное биение следует измерять в вертикальной и горизонтальной плоскостях (положения и на рисунке 94).

Особые требования к вышеописанным методам:

— расстояния между точками измерения следует выбирать так, чтобы минимизировать воздействие боковой нагрузки на измерительный наконечник;

— следует учитывать, что при использовании контрольных оправок точную форму отверстия определить нельзя;

— измерение обработанной на станке цилиндрической детали показывает результат биения всего шпиндельного узла. Эта проверка не дает возможности оценить ни точность формы цилиндрического или конического отверстия, ни фактического положения отверстия относительно оси вращения;

— описанные выше методы применимы только для шпинделей на подшипниках скольжения, на шариковых или роликовых подшипниках;

— биение шпинделя с автоматическим центрированием во время вращения (например, с помощью гидравлики) следует измерять только при вращении на нормальной частоте вращения. В этом случае следует использовать приборы бесконтактного измерения, например емкостные датчики, электромагнитные или другие соответствующие измерительные приборы.

В этом случае следует использовать приборы бесконтактного измерения, например емкостные датчики, электромагнитные или другие соответствующие измерительные приборы.

Галашев. Станки — Стр 24

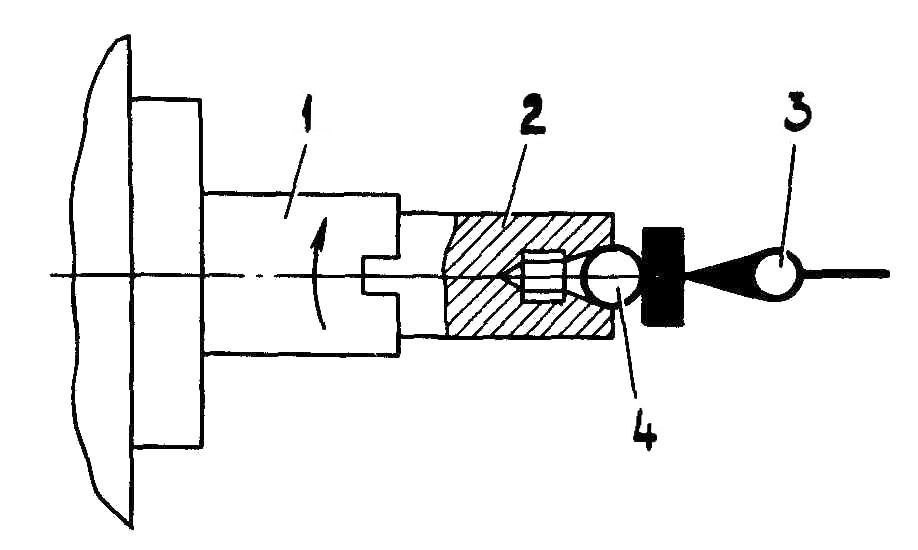

Инструмент для проверки станков на геометрическую точность

Набор инструментов включает поверочную линейку, щупы, уровень, контрольные оправки, индикатор и угольники (рис.).

Рис. Контрольно-поверочный инструмент Поверочные линейки служат для проверки прямолинейности поверхностей. Длинные

линейки применяют для проверки прямолинейности направляющих станин. Поверочные линейки (рис.1 а) изготовляют из чугуна или стали. Для уменьшения коробления их снабжают ребрами.

Набор щупов (рис.1,в) представляет собой стальные пластины толщиной от 0,03 до 1мм. Щупы служат для определения зазора между обработанной поверхностью детали и плоскостью, наложенной на нее проверочной линейки или угольника. Щупами измеряют также зазоры между сопряженными поверхностями деталей. При работе со щупом необходимо осторожно, без больших усилий, вдвигать его в зазор, так как он может погнуться.

Щупами измеряют также зазоры между сопряженными поверхностями деталей. При работе со щупом необходимо осторожно, без больших усилий, вдвигать его в зазор, так как он может погнуться.

Уровень (рис.1 б) состоит из металлического корпуса 1, в котором расположена запаянная с обоих концов стеклянная трубка 2, наполненная жидкостью с пузырьком воздуха. Когда основание уровня находится в горизонтальной плоскости, пузырек стоит точно по средине трубки между нулевыми штрихами. При наклоне уровня пузырек перемещается в сторону

подъема. Если известна цена деления шкалы уровня, то можно определить угол наклона поверхности.

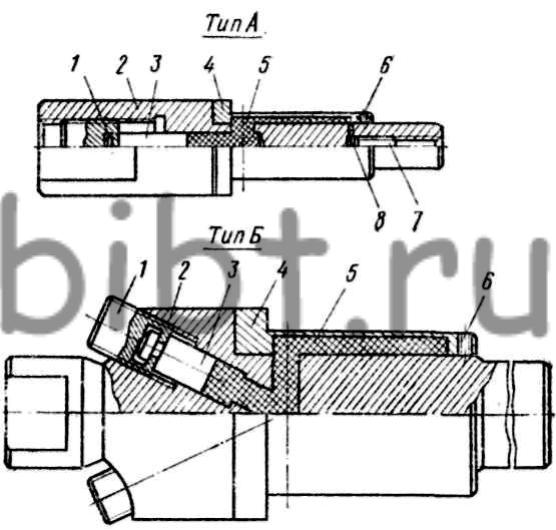

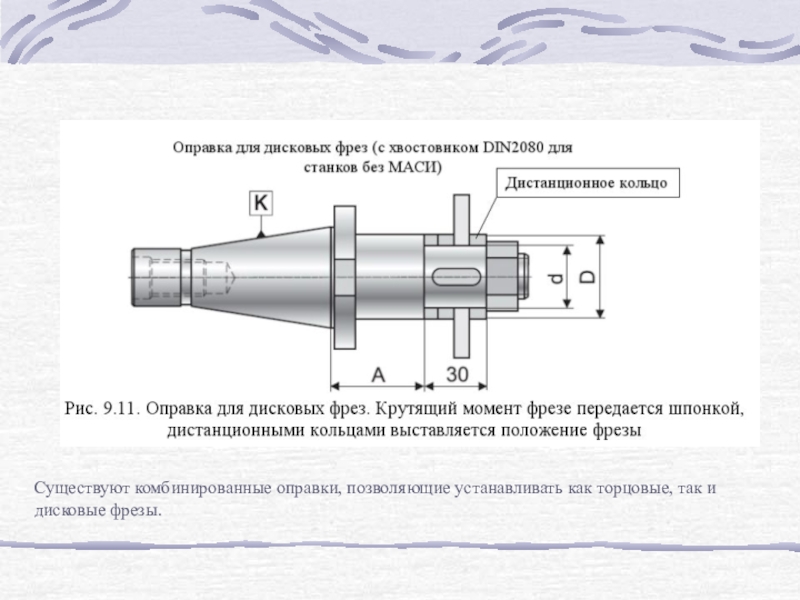

Контрольные оправки представляют собой точные шлифованные валики диаметром от 25 до 50 мм с точными центровыми отверстиями или коническим хвостовиком (рис.2). Как размеры оправок, так и взаимные расположения базовых поверхностей тщательно выдерживаются.

Индикаторы, применяемые при контроле геометрической точности станков, должны иметь цену деления от 0,002 до 0,01 мм и фиксироваться на массивной или магнитной стойке.

Для вопроса

Основные проверки геометрической точности токарного станка

При проверке токарного станка на точность контролируют направляющие станины, биение шпинделя и зазор ходового винта.

Проверка 1

Направляющие станины должны быть прямолинейными в продольном направлении. Непрямолинейность направляющих станин является дефектом, отражающимся на

прямолинейности получения образующей цилиндрической поверхности при точении по методу следа материальной точки. Основной причиной появления этого дефекта является износ направляющих в процессе эксплуатации станка. При некачественной чистке и нерегулярной смазке направляющие изнашиваются наиболее интенсивно. Причём износ их по длине неравномерный. Обычно наибольший износ на6людается в средней части и вблизи патрона, а

наименьший по концам направляющих. Износ направляющих станка можно обнаружить визуально и измерить с помощью измерительных приборов и инструментов. Чтобы определить величину износа или отклонение от прямолинейности, специальную проверочную линейку устанавливают на направляющую, а затем щупом измеряют зазор между ее поверхностью и линейкой.

Для станков нормальной точности допустимый износ не должен превышать 0,02 мм на длине 1000 мм (для станков с высотой центров до 300мм) и величины 0,03 мм на той же длине (для станков с высотой свыше 300мм).

Проверка 2

Направляющие станины задней бабки должны быть параллельны направляющим ка-

ретки.

При непараллельности направляющих задней бабки и каретки на деталях после точения с использованием центра задней бабки можно обнаружить чрезмерную конусность. причем величина конусности для разных деталей различна. Она зависит от длины обрабатываемой детали и от величины непараллельности направляющих. Эту проверку производят индикатором, закрепленным в резцедержателе каретки, которую перемещают по направляющим станины (рис.3). При этом штифт 1 индикатора упирается в направляющую задней бабки.

Рис. Проверка непараллельности на- | Рис. Проверка горизонтальности на- |

правляющих задней бабки и каретки. | правляющих станины |

Для станков нормальной точности допускаемое отклонение до 0,01мм (при высоте центров до 200мм) и до 0,02мм (при высоте центров более 200мм) на длине 1000мм.

Проверка 3

Направляющие станины должны быть горизонтальны.

Горизонтальность направляющих станин является проверкой правильности установ-

ки станка перед его эксплуатацией. Горизонтальность расположения направляющих координирует станок в пространстве и позволяет обеспечить правильную его загрузку при работе. Проверку производят уровнем 1 пузырькового типа (рис.4), передвигая линейку 2 с уровнем вдоль направляющих станины.

Допускаемое отклонение не более 0,05 мм на длине 1000 мм (для станков нормальной точности). Регулировку положения направляющих осуществляют специальными клиньями при монтаже станка на фундамент.

Проверка 4

Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях.

Если ось шпинделя не является параллельной направляющим станины, то при обтачивании цилиндрической поверхности может быть получена поверхность однополостного гиперболоида вращения. Это объясняется тем, что траектория движения вершины резца и ось шпинделя скрещиваются. Для проверки отклонения оси шпинделя 1 от параллельности в коническое отверстие шпинделя вставляют контрольную оправку 5 (рис.5).

б)

а)

Рис. Проверка параллельности оси шпинделя направляющим станины в вертикальной

(а) и горизонтальной плоскостях (б).

На каретке 4 закрепляют индикатор 2 на стойке и устанавливают его так, чтобы штифт 3 индикатора касался оправки сначала в вертикальной (рис.5 а), а затем в горизонтальной

(рис.5 б) плоскостях. Перемещая каретку вдоль оправки на длине 300 мм, отмечают отклонения стрелки индикатора.

Для станков нормальной точности допускаемое отклонение от параллельности 0,01мм (в горизонтальной плоскости) и 0,01- 0,02 мм (в вертикальной плоскости).

Проверка 5

Шпиндель не должен иметь радиального биения.

Повышенное радиальное биение шпинделя приводит к появлению аналогичного биения на обрабатываемой детали при смене технологических баз. Кроме того, увеличивается вероятность появления вибраций при точении и ухудшение шероховатости обработки. Проверка радиального биения шпинделя производится индикатором, укрепленным в резцедержателе (рис.6 а). При проверке необходимо, чтобы штифт 1 индикатора упирался в шейку фланца шпинделя 2 при снятом патроне.

Для станков нормальной точности допускаемое отклонение0,01мм (при высоте центров до 350 мм) и 0,02 мм (при высоте центров более 350 мм).

Для вопроса

а)

б)

в)

Рис. Проверка радиального (а) и осевого (б) биения шпинделя, (в) биения переднего центра.

Проверка 6

Передний центр не должен иметь биения.

Биение переднего центра приводит к погрешности по радиальному биению детали, обрабатываемой в центрах. Проверка биения центра осуществляется аналогично проверке 5. Для проверки индикатор укрепляют в резцедержателе (рис.6 в) и его штифт 1 прижимают к концу 2 центра.

Для проверки индикатор укрепляют в резцедержателе (рис.6 в) и его штифт 1 прижимают к концу 2 центра.

Допускаемые отклонения по биению центра аналогичны допустимым значениям по радиальному биению шпинделя (см. проверку 5).

Проверка 7

Шпиндель не должен иметь осевого биения.

Повышенное осевое биение шпинделя приводит к появлению непер пендикулярности торца обработанной детали относительно её оси, а также к повышенным погрешностям линейных размеров. Шероховатость об работки также повышается из-за возникновения вибраций. Проверка осевого биения шпинделя производится аналогично проверке 5,но штифт 1 индикатора (рис.6 в) должен упираться в торец 2 буртика шпинделя.

Допускаемые отклонения также аналогичны проверке 5.

Проверка 8

Шаг ходового винта должен быть одинаковым по длине винта.

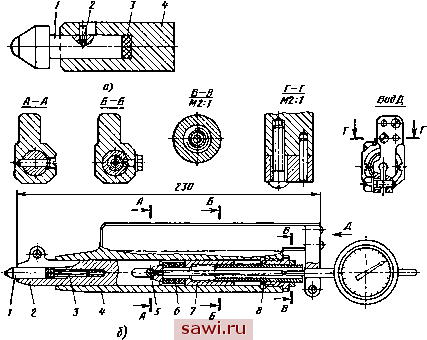

Нестабильность шага ходового винта по длине винта приводит к нестабильности шага нарезаемой резьбы на различных участках детали. Это приводит к ухудшению собираемости изделий, имеющих резьбовые соединения. Точность шага ходового винта проверяют посредством специальной эталонной оправки 1, установленной между центрами передней и задней бабок (рис.7), и цилиндрической гайки 2, навертываемой на резьбовую оправку. В гайке имеется продольный паз, в который вводят шарик державки 3, фиксирующей гайку от поворота. В торец гайки упирается штифт индикатора 4, связанного с резцедержателем. Станок настраивают на шаг резьбы оправки при подаче от ходового винта станка. Включают станок и следят за показаниями индикатора.

Точность шага ходового винта проверяют посредством специальной эталонной оправки 1, установленной между центрами передней и задней бабок (рис.7), и цилиндрической гайки 2, навертываемой на резьбовую оправку. В гайке имеется продольный паз, в который вводят шарик державки 3, фиксирующей гайку от поворота. В торец гайки упирается штифт индикатора 4, связанного с резцедержателем. Станок настраивают на шаг резьбы оправки при подаче от ходового винта станка. Включают станок и следят за показаниями индикатора.

Для вопроса

Для заметок на полях

Рис. Проверка точности шага ходового винта станка.

Для станков нормальной точности допускаемые отклонения на длине 100 мм 0,03 мм и для станков с высотой центров до 400 мм на длине 300 мм 0,05 мм.

Для вопроса

Контрольная оправка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Контрольная оправка

Cтраница 1

Контрольная оправка — точно шлифованный стержень с цилиндрической измерительной частью и коническим хвостовиком, который служит для закрепления оправки в отверстии шпинделя станка. Оправками пользуются для определения, совпадают ли оси конического отверстия и шпинделя. Оправку плотно вставляют в шпиндель, затем, медленно вращая шпиндель, ведут отсчет биения с помощью индикатора в различных местах оправки.

[1]

Оправками пользуются для определения, совпадают ли оси конического отверстия и шпинделя. Оправку плотно вставляют в шпиндель, затем, медленно вращая шпиндель, ведут отсчет биения с помощью индикатора в различных местах оправки.

[1]

Контрольная оправка представляет точный шлифовальный валик диаметром от 25 до 50 мм с точными центровыми отверстиями или коническим хвостовиком ( рис. 28), вставленным в коническое отверстие шпинделя. [3]

Контрольную оправку устанавливают в конусном отверстии стола или при помощи регулировочных устройств. Индикатор закрепляют на неподвижной части станка, мерительный штифт касается образующей оправки. Стол с оправкой приводят во вращение. [4]

Контрольную оправку устанавливают в конусном отверстии стола или при помощи регулировочных устройств. [5]

Диаметры контрольных оправок принимают равными 25 мм, 40 мм и 60 мм при длинах цилиндрической части, соответственно, 150 мм, 300 мм и 500 мм. [6]

[6]

Устанавливают контрольную оправку в шпинделе фрезерной головки, выставляют ее параллельно направлению движения стола расточного станка и закрепляют предварительно. То же выполняют в двух взаимно перпендикулярных плоскостях. Закрепляют фрезерную головку окончательно. [8]

Один конец контрольной оправки представляет собой конус, соответствующий конусу в гнезде шпинделя проверяемого станка, а другой конец сделан цилиндрическим. Контрольные оправки бывают диаметром 25, 40 и 60 мм при длине цилиндрической части соответственно 150, 300 и 500 мм. [9]

При установке контрольной оправки в конусное отверстие необходимо, чтобы форма отверстия шпинделя была предварительно проверена на краску по калибру-пробке. На каждой из четырех продольных линий, наносимых на калибре, допускаются нестертые места длиной до 5 мм при общей их длине не более 30 % длины линии. При отклонениях выше допустимых демонтируют шпиндель и исправляют конусное отверстие шлифованием.

[10]

При отклонениях выше допустимых демонтируют шпиндель и исправляют конусное отверстие шлифованием.

[10]

Один конец контрольных оправок представляет собой конус, соответствующий конусу в гнезде шпинделя проверяемого станка, а другой конец выполнен цилиндрическим. [11]

По образующим двух контрольных оправок, находящихся во втулках делительного устройства, с помощью индикатора на стойке выверяют и устанавливают корпус в горизонтальной плоскости. После выверки корпус крепят струбцинами к массивному угольнику. В этом положении шабрят все площадки, находящиеся в одной плоскости, параллельной контрольной плите. Для шабрения площадок, находящихся под углом 90, корпус поворачивают в призмах на 90 и выверяют по контрольным оправкам, находящимся в отверстиях фиксирующих втулок, с помощью контрольного цилиндра или индикатором на стойке. Чистовое растачивание отверстий под кондукторные втулки и контрольных отверстий для координации устанавливаемых на корпусе деталей ( призм, стоек, пластин и др. ) производят на коор-динатно-расточном станке после сборки корпуса со стойками. Приспособление, установленное на координатно-расточный станок, проверяют по цапфам и обработанным площадкам. Корпус при растачивании отверстий в двух позициях устанавливают поворотом и фиксацией его делительным устройством приспособления. Чистовая обработка площадок Б, Г Х, М, Л, Н, П, И вместо шабрения может быть произведена чистовым фрезерованием на координатно-расточном станке после сборки корпуса со стойками. При этом фрезеровать можно только на специально приспособленных для этой цели координатно-расточных станках. Такие станки оборудованы устройствами для сообщения столу, салазкам и шпиндельной бабке механических подач. Фрезерование производят при малой глубине резания ( менее 0 5 мм) при подаче до 200 мм / мин. На станках с винтовыми отсчетно-измерительными системами, у которых винты выполняют как отсчетно-измерительные функции, так и транспортные, фрезерование недопустимо.

[12]

) производят на коор-динатно-расточном станке после сборки корпуса со стойками. Приспособление, установленное на координатно-расточный станок, проверяют по цапфам и обработанным площадкам. Корпус при растачивании отверстий в двух позициях устанавливают поворотом и фиксацией его делительным устройством приспособления. Чистовая обработка площадок Б, Г Х, М, Л, Н, П, И вместо шабрения может быть произведена чистовым фрезерованием на координатно-расточном станке после сборки корпуса со стойками. При этом фрезеровать можно только на специально приспособленных для этой цели координатно-расточных станках. Такие станки оборудованы устройствами для сообщения столу, салазкам и шпиндельной бабке механических подач. Фрезерование производят при малой глубине резания ( менее 0 5 мм) при подаче до 200 мм / мин. На станках с винтовыми отсчетно-измерительными системами, у которых винты выполняют как отсчетно-измерительные функции, так и транспортные, фрезерование недопустимо.

[12]

На шпинделе крепят специальную контрольную оправку с индикатором, измерительный штифт которого касается рабочей поверхности стола. При проверке консоль должна быть застопорена на станине, а салазки — на консоли. Каждое измерение производят в двух положениях индикатора, смещенных относительно шпинделя на 180 в продольной и поперечной плоскостях.

[13]

При проверке консоль должна быть застопорена на станине, а салазки — на консоли. Каждое измерение производят в двух положениях индикатора, смещенных относительно шпинделя на 180 в продольной и поперечной плоскостях.

[13]

Шестерня устанавливается на контрольной оправке в центрах делительной головки. Поверка производится индикатором, пуговка которого касается по концам измерительного ролика, вложенного во впадину зубьев. Поверка повторяется не менее чем в 3 местах по окружности. [14]

Шестерня устанавливается на контрольной оправке в центрах делительной головки. Поверка производится индикатором пу-гозка которого касается измерительного ролика, вложенного во впадину зуба. Затем ролик перекладывают в последующие впалины зубьев. Разрешается ролик перекладывать через 2 — 5 зубьев. Диаметры измерительных роликов изготовляются в зависимости от модулей шестерен с расчетом, чтобы, при вкладывании между зубьями, ролик касался делительной окружности. [15]

[15]

Страницы: 1 2 3 4 5

Проверка на точность токарно винторезного станка

При проверке токарного станка на точность в основном проверяют направляющие станины, биение шпинделя и ходовой винт.

Направляющие станины должны быть прямолинейными в продольном направлении. При износе на них появляются канавки, царапины, иногда забоины. Износ можно обнаружить поверхностным осмотром и при помощи измерительных инструментов. Чтобы определить его величину, устанавливают проверочную линейку 1 (рис. 255) поочередно на направляющие 2, затем определяют на просвет и измеряют щупом зазор между их поверхностями и линейкой.

Допустимым считается такой износ станины: при высоте центров до 300 мм — 0,02 мм на длине 1000 мм; при высоте центров больше 300 мм — 0,03 мм на той же длине. У новых или отремонтированных станков на эту величину допускается только выпуклость станины, но не вогнутость.

Направляющие станины для задней бабки должны быть параллельны направляющим для каретки. Проверяют параллельность индикатором, закрепленным в резцедержателе на каретке (рис. 256), которую перемещают по станине; штифт индикатора упирают в направляющую для задней бабки. Допускаемое отклонение — до 0,01 мм для станков с высотой центров до 200 мм и до 0,02 мм — для станков с высотой центров более 200 мм.

Горизонтальность направляющих станины проверяют уровнем, как показано на рис. 257, передвигая линейку 2 с уровнем 1 вдоль направляющих станины. Допускаемое отклонение составляет 0,05 мм на длине 1000 мм.

Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях. Для проверки в коническое отверстие шпинделя вставляют контрольную оправку и проверяют ее индикатором на отсутствие биения по всей ее длине. Затем закрепляют на каретке индикатор и устанавливают его так, чтобы штифт индикатора касался оправки сначала в вертикальной (рис. 258, а), а потом в горизонтальной (рис. 258, б) плоскости. Перемещая при каждой установке каретку вдоль оправки на длину 300 мм, отмечают отклонения индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм — для станков с высотой центров до 400 мм. В горизонтальной плоскости отклонения индикатора не должны быть более 0,01 мм для станков с любой высотой центров.

258, а), а потом в горизонтальной (рис. 258, б) плоскости. Перемещая при каждой установке каретку вдоль оправки на длину 300 мм, отмечают отклонения индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм — для станков с высотой центров до 400 мм. В горизонтальной плоскости отклонения индикатора не должны быть более 0,01 мм для станков с любой высотой центров.

Отклонение оправки, считая вправо от бабки, допускается в вертикальной плоскости только вверх, а в горизонтальной плоскости — только в сторону резца.

Шейки шпинделя должны вращаться без биения. Шпиндель на биение проверяют индикатором, укрепленным в резцовой головке. При проверке необходимо, чтобы штифт 1 индикатора упирался в шейку 2 шпинделя (рис. 259, а). Допускаемой отклонение 0,01 мм при высоте центров до 350 мм и 0,02 мм при высоте центров более 350 мм.

Шпиндель не должен иметь осевого перемещения пр вращении. Проверку производят, как в предыдущей случае, но штифт 1 индикатора (рис. 259, б) упирают в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения шейки.

259, б) упирают в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения шейки.

Вершина переднего центра при вращении не должна иметь биения. Для проверки индикатор укрепляют в резцовой головке (рис. 259, в) и его штифт 1 упирают в конус 2 центра. Допускаемые отклонения такие же, как в предыдущих двух случаях.

Точность шага ходового винта проверяют точной резьбовой оправкой 1, устанавливаемой между центрами передней и задней бабок (рис. 260), и точной цилиндрической гайкой 2, навертываемой на резьбовую оправку. В гайке 2 имеется продольный паз, в который вводят шарик державки 3, несущей индикатор 4 и закрепленной в суппорте станка. Наконечник индикатора упирается в торец гайки, удерживаемой от вращения шариком державки. Станок настраивают на шаг резьбы оправки. Пустив станок с включенной разъемной гайкой, следят за показаниями индикатора. Допускаемые отклонения: 0,03 мм на длине 100 мм и 0,05 мм на длине 300 мм для станков с высотой центров до 400 мм.

Практическая проверка точности токарного станка. Помимо рассмотренных геометрических проверок, производят комплексную практическую проверку точности токарного станка. Целью проверки является оценка точности станка в работе при изготовлении деталей с цилиндрической и торцовой поверхностями. Во время этой проверки определяются получающиеся отклонения по овальности, конусности и плоскостности, которые не должны превышать отклонения, устанавливаемых ГОСТом: по овальности 0,01-0,02 мм и по конусности 0,02 мм на длине 1000 мм и вогнутости торца не больше 0,02 мм на диаметре 300 мм.

Говоря о точности токарного станка имеется ввиду соответствие данных паспорта оборудования следующим параметрам:

- перемещение тех элементов, на которых располагается заготовка;

- расположение тех поверхностей, с помощью которых базируется инструмент или заготовка;

- форма базовых поверхностей.

После окончательной сборки и проверки на заводе, а также после ремонтов станки получают акт о приемке, и только после этого, вводятся в эксплуатацию.

Требования к точности указываются в паспорте станков.

Выполнение измерения для выявления погрешностей следует производить регулярно в соответствии с нормативами ГОСТ.

Скачать ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность»

Скачать ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности».

В процессе использования токарного оборудования происходит износ его деталей, т.к. при обработке изделий появляются силы, которые производят различные деформации. При работе станок нагревается и под воздействием температуры образуются тепловые деформации. Все эти дефекты оказывают отрицательное влияние на качество обрабатываемых деталей. И для того чтобы восстановить паспортные показатели станка периодически следует ремонтировать изношенные детали.