Реферат на тему:

Реконструкция вертикального ткацкого станка с Фарерских островов

Вертикальный ткацкий станок

Ткач на немецкой гравюре 1568 года. Горизонтальный ткацкий станок

Тка́чество — производство ткани на ткацких станках, одно из древнейших человеческих ремёсел. Оно возникло в позднем неолите как эволюция плетения. В более широком смысле под ткачеством понимают весь комплекс технологических процессов, составляющих ткацкое производство. Человека, профессионально занимающегося ткачеством, называют ткачом. Существует два вида ткацких станков: вертикальный и горизонтальный. На вертикальном станке ткутся гобелены и ковры, а на горизонтальном - ткани.

Сам метод ткачества появился ещё в каменном веке. Первоначально ткацкий станок был вертикальным (сохранились до наших дней у некоторых индейских племён; используется для ковроткачества). Повсеместно для ткачества использовались разного рода ручные приспособления (дощечки, бёрдышки). Позднее был изобретён горизонтальный ткацкий станок. В Средние века эта профессия не пользовалась большим уважением. В странах Европы распространённым сырьём для пряжи были шерсть и лён, а также импортируемые из Азии хлопок и шёлк. Появление ткацкого станка позволило производить ткани высокого качества. Тем не менее, эпоха индустриализации положила конец этой ранее распространённой профессии. Многие ткачи были повергнуты в нищету, став одними из первых, кто почувствовал на себе негативные последствия индустриализации. Именно ткачи бунтовали против массового внедрения станков и замену мануфактур и надомных ткачей фабриками (луддиты). Этой теме посвящена драма Герхарта Гауптмана «Ткачи» («Die Weber», 1892), рассказывающая о восстании ткачей в Силезии.

До 19-20 вв. ткачество являлось одним из самых распространенных домашних занятий в традиционных культурах народов России и соседних территорий. Использовалось, главным образом, в изготовлении льняного и конопляного (т.н. посконного) холста для нательной одежды, сукна для верхней одежды, а также поясов и отделочной тесьмы. С процессом тканья, особенно с ответственными стадиями начала и срезания готового изделия (например, полосы холста), связаны многие поверья и приметы.

Развивалось также узорное тканье, т.е изготовление изделий, украшенных геометрическим орнаментом путем переплетения цветных нитей. Узорные ткани в виде полос различного размера и лент использовались для декорирования предметов одежды с 18 - 19 вв.: главным образом, они пришивались к белым холщовым или пестрядинным рубахам и головным полотенцам. В татарской и башкирской культуре браное ткачество использовалось преимущественно для предметов интерьерного назначения, у чувашей (низовой этнографической группы) - почти полностью для украшения предметов одежды. У первых более распространенной была техника закладного тканья (с яркими поперечными или ступенчатыми узорами и характерными узкими "щелями"), у чувашей и удмуртов - т.н. браный и выборный способы, при которых орнамент образуется прокидыванием цветных уточных нитей (красным - в браном тканье, разноцветными - в выборном). Тканье использовалось и для изготовления поясов - полосатых, с орнаментом и даже надписями; как правило, это т.н. плоские или ленточные пояса. Среди народов Поволжья и Приуралья (марийцев, мокши, эрьзя, удмуртов) домашнее ткачество сохранялось: для изготовления одежды - до 1970-80-х гг., для тканья праздничных поясов - до 21 в.

Традиции народного узорного ткачества поддерживаются в наши дни многочисленными энтузиастами и професиональными художниками, в т.ч. на предприятиях народных художественных промыслов. В 2000-х гг. оно стало развиваться в рамках обществ военно-исторической реконструкции.

В наше время основная часть тканей производится промышленным образом. Ручное ткание встречается только в прикладном искусстве и изделия нередко предлагаются на ярмарках и в сувенирных магазинах. В странах Третьего мира, однако, всё ещё существует много ткачей, зарабатывающих своей профессией на жизнь. В этой сфере нередко эксплуатируются и дети.

wreferat.baza-referat.ru

Кинематический расчёт.

По кинематической схеме машины МШБ-9/140 сделан расчёт при частоте вращения вала электродвигателя 1700 об/мин и при передаточном числе передаточных механизмов 1,116 и 3,15.

Определение частоты вращения и окружной скорости рабочих органов машины.

Расчёт частоты вращения (об/мин) и линейной скорости (м/мин) первого тянульного вала:

где  – диаметр тянульных валов,

м.

– диаметр тянульных валов,

м.

Расчёт частоты вращения (об/мин) и линейной скорости (м/мин) отжимных валов:

где  – диаметр отжимных валов,

м.

– диаметр отжимных валов,

м.

Расчёт частоты вращения (об/мин) и линейной скорости (м/мин) сушильных барабанов:

где  – диаметр сушильных

барабанов, м.

– диаметр сушильных

барабанов, м.

Расчёт частоты вращения (об/мин) и линейной скорости (м/мин) второго тянульного вала:

Расчёт частоты вращения (об/мин) и линейной скорости (м/мин) выпускного вала:

где  – диаметр выпускного вала,

м.

– диаметр выпускного вала,

м.

Определение вытяжек.

Частные вытяжки устанавливают при помощи уравнительных механизмов.

Частная вытяжка в зоне первый тянульный вал – отжимные валы:

%

%

Частная вытяжка в зоне отжимные валы – сушильный барабан:

%

%

Частная вытяжка в зоне сушильный барабан – второй тянульный вал:

%

%

Частная вытяжка в зоне второй тянульный вал – выпускной вал:

%

%

Общая вытяжка:

Расчёт уравнительного механизма.

Передаточное отношение уравнительного механизма определяется по формуле:

где  – частота вращения ведущего

вала

– частота вращения ведущего

вала

об/мин

об/мин

– частота вращения ведомого

вала

– частота вращения ведомого

вала

об/мин

об/мин

об/мин

об/мин

где  – передаточное отношение

планетарного механизма

– передаточное отношение

планетарного механизма

– частота вращения оси 2 и

солнечной шестерни

– частота вращения оси 2 и

солнечной шестерни

об/мин

об/мин

об/мин

об/мин

где  и

и  – максимальная и

минимальная частота вращения вала вариатора

– максимальная и

минимальная частота вращения вала вариатора

об/мин

об/мин

об/мин

об/мин

где  – передаточное отношение

цепного вариатора

– передаточное отношение

цепного вариатора  =4,5

=4,5

Диапазон регулирования уравнительного механизма (%) можно определить по формуле:

где

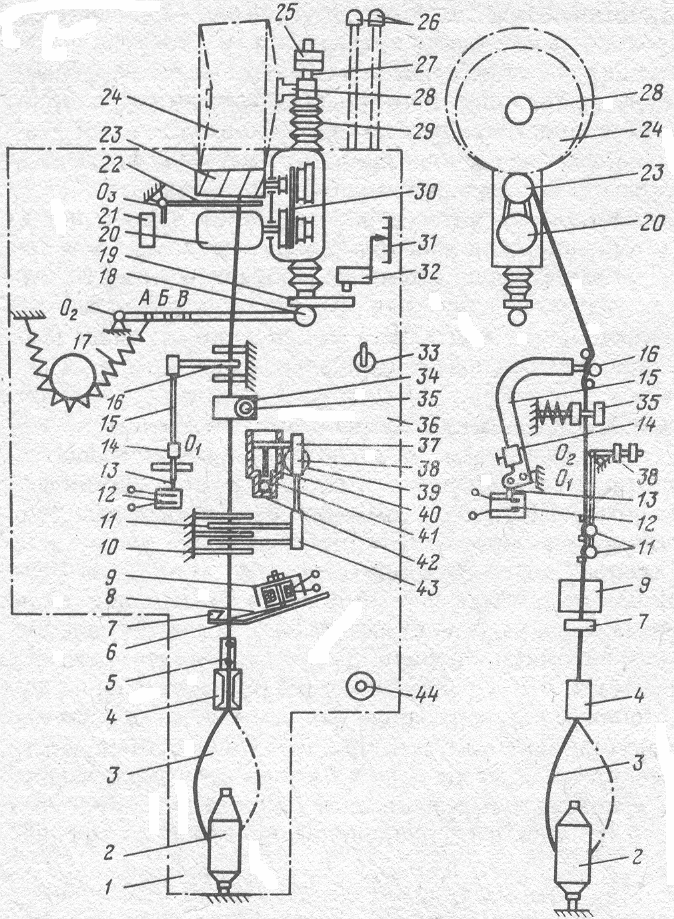

Кинематическая схема шлихтовальной машины МШБ-9/140

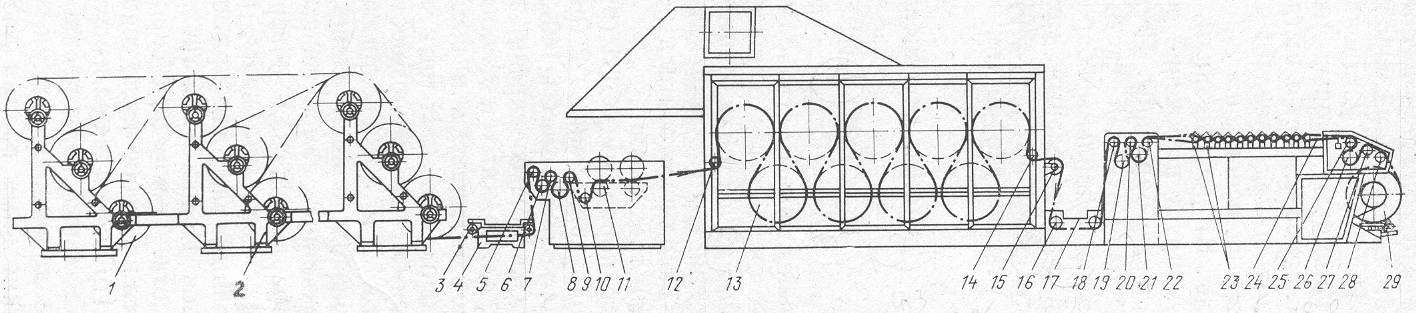

Технологическая схема шлихтовальной барабанной машины МШБ-9/140

Барабанная машина МШБ-9/140.

Шлихтовальная барабанная машина предназначена для шлихтования хлопчатобумажной, вискозной штапельной и льняной основной пряжи, а также пряжи из смесей хлопкового и льняного волокон с химическими.

Основные нити, сматываясь со сновальных валов 1, соединяются на стойке 2, огибают направляющие ролики 3 площадки обслуживания 4, проходят направляющий ролик 5, ролик-датчик натяжения основы 6 и огибают мерильный вал 7. Пряжа со сновальных валов 1 сматывается под определённым натяжением тянульным валом 8. Тянульный вал имеет принудительный привод от мажорного вала с помощью цепной передачи и обеспечивает подачу основы в клеильный аппарат с минимальным натяжением. Малое натяжение основы обеспечивается уравнительным механизмом УМ-3, установленным между отжимными и тянульными валами. Минимальное натяжение основы способствует лучшему пропитыванию нитей основы шлихтой. Основа после тянульного вала огибает направляющий ролик 9 и погружающим роликом (воробой) 10 опускается в шлихтовальный раствор.

После погружения в шлихту основа проходит между двумя парами отжимных валов 11, получающих движение от мажорного вала машины через цепную передачу. Далее основа, огибая направляющий ролик 12, направляется на сушильные барабаны 18, которые приводятся в движение от двигателя мажорного вала через цепные передачи.

После сушильных барабанов основа огибает направляющий ролик 14, выходит из-под шатра, огибает направляющий ролик 15, направляется двумя роликами 16, расположенными под площадкой обслуживания 17, огибает ролик18, ролик-датчик 19, ролик 20 и поступает на второй тянульный вал 21. Второй тянульный вал 21 разделяет зону вытягивания сушильные барабаны – выпускной вал на две: сушильные барабаны – второй тянульный вал и второй тянульный вал – выпускной вал (две частные вытяжки). Такое конструктивное решение позволило регулировать натяжение основы на небольших участках шлихтовальной машины. Второй тянульный вал обрезинен и вместе с двумя роликами 20 и 22, которые увеличивают угол обхвата поверхности тянульного вала основой, представляет тянульную установку.

Далее основа огибает ролик 22, разделяется ценовыми прутками 23 в горизонтальном направлении, проходит зигзагообразный рядок 24, огибает мерильный вал 25, выпускной вал 26, ролик-датчик 27, рассеивающий ролик 28 и навивается на ткацкий навой 29.

На машине установлено четыре уравнительных механизма, с помощью которых можно регулировать натяжение основы, а следовательно, и вытяжку пряжи. Один механизм УМ-3 расположен под клеильным аппаратом машины и регулирует натяжение основы на участке первый тянульный вал – отжимные валы. Второй механизм, расположенный у клеильного аппарата, регулирует натяжение основы на участке отжимные валы – сушильные барабаны. Третий механизм расположен под ценовым полем выпускной части и регулирует натяжение основы на участке сушильные барабаны – второй тянульный вал. Четвертый уравнительный механизм, расположенный у выпускной части машины, регулирует натяжение пряжи в ценовом поле на участке второй тянульный вал – выпускной вал.

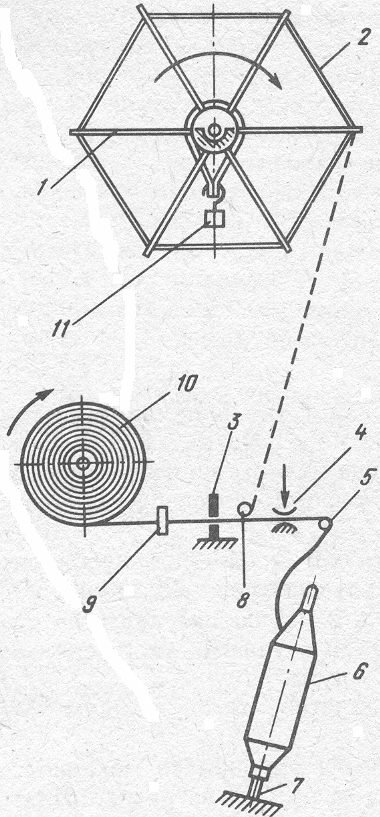

Партионная сновальная машина.

Партионная сновальная машина предназначена для снования пряжи с бобин на сновальные валы при большой скорости. По сравнению со снованием на ленточных машинах при сновании на партионных машинах обеспечивается большая равномерность натяжения основных нитей, лучшая форма и строение навоя, сокращаются затраты труда и снижается стоимость обработки в ткачестве.

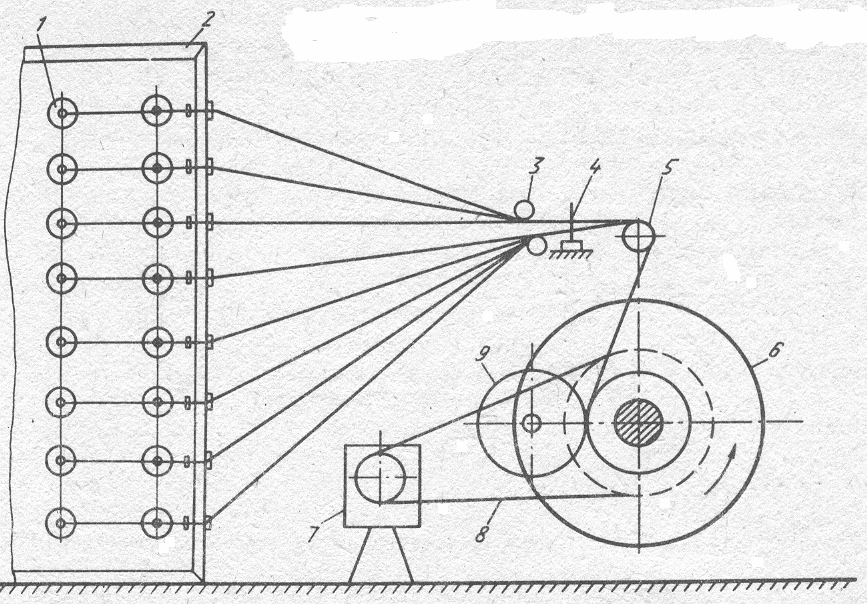

Нити с бобин 1, расположенных на сновальной рамке 2, проходят между двумя направляющими прутками 3 и через рядок 4, огибают мерильный валик 5 и навиваются на сновальный вал 6, который получает движение от электродвигателя 7 через клиноременную передачу 8. Уплотнение основных нитей осуществляется укатывающим валом 9. Рядок 4, распределяя равномерно основные нити между фланцами сновального вала, позволяет навивать основные нити параллельно друг другу.

Кинематическая схема машины. От электродвигателя 5 постоянного тока клиноременной передачей движение передается сновальному валу 2. Укатывающий валик получает движение благодаря трению о сновальный вал. Сновальный вал располагается между пинолями 9 и 4, которые при закреплении сновального вала или перед его съемом могут получить движение в осевом направлении от электродвигателя 3. Движение от электродвигателя к пинолям передается посредством червячных передач, зубчатых передач и червячно-винтовых передач. Пиноли соединяются со сновальным валом с помощью шипов на концах пинолей и соответствующих пазов в муфтах дисков сновального вала. Зажим и разъединение пинолей со сновальным валиком производится до пробуксовки муфты на валу электродвигателя 3.

От мерильного вала 7 движение передается зубчатыми передачами тахогенератору 6 и десятичному счетчику 8.

Рядок совершает возвратно-поступательное движение на определенное расстояние, что обеспечивает рассеивание витков пряжи на сновальном вале, предотвращая врезание их в нижние слои и способствуя получению правильной цилиндрической намотки.

Возвратно-поступательное движение рядку передается от механизма вращения сновального вала с помощью червячной передачи и кривошипно-шатунной передачи угловому рычагу, который и сообщает движение рядку.

Механизм съема наработанного сновального вала и подачи к пинолям пустого приводится в действие от реверсивного электродвигателя 1 с помощью червячной пары, однозаходного червяка, который поворачивает зубчатый сектор, находящийся на валу 10. Электродвигатель 1 включается с помощью одной из двух кнопок: под действием одной из них производится подъем пустого вала, под действием другой – опускание полного сновального вала.

На машине имеется механизм поддерживания постоянства линейной скорости снования по мере увеличения диаметра намотки сновального вала. Это осуществляется при помощи тахогенератора. При незначительном увеличении диаметра намотки основы на сновальном вале, естественно, увеличивается линейная скорость нитей, а так как мерильный вал вращается за счет трения о него нитей то и его частота вращения увеличивается. На одном валу с мерильным валиком находится тахогенератор. Он соединен с электродвигателем 5. Электрический ток, вырабатываемый тахогенератором, увеличивается; проходя через магнитный усилитель, он размагничивает усилитель пропорционально силе тока. Так как мощность электродвигателя 5 постоянна, это приводит к уменьшению напряжения, подаваемого на обмотку электродвигателя и снижению частоты вращения шкива электродвигателя. Причем уменьшение частоты вращения шкива электродвигателя происходит пропорционально увеличению диаметра намотки сновального вала. Таким образом, при увеличении диаметра намотки основы на сновальный вал его частота вращения уменьшается, за счет чего обеспечивается постоянство линейной скорости снования. Однако при работе машины все же наблюдаются отклонения от постоянства линейной скорости из-за нечёткой работы механизмов машины. Скорость снования устанавливается с помощью рукоятки переменного сопротивления. Машина оснащена стрелочным указателем скорости снования.

От мерильного вала 7 при помощи трехступенчатой зубчатой передачи движение передается десятичному счетчику длины снования. Счетчик рассчитан на максимальную длину основы 100000 м.

Длина нити измеряется механическим путем – счетчиком, связанным с измерительным валом, вращающимся за счёт трения о движущиеся нити. В процессе снования, особенно при пуске и останове машины, наблюдается проскальзывание нитей по поверхности мерильного вала, вследствие чего возникает разница между фактической длиной нитей, навитых на сновальный вал, и показанием счетчика. Это увеличивает выход мягких концов в шлихтовании и формирование неполных основ при доработке партии. Особенно эта неточность работы сновальных машин очевидна при изготовлении основ с просновками. При наматывании на сновальный вал пряжи установленной длины машина автоматически выключается.

Кинематический расчёт.

Максимальная частота вращения сновального вала:

где  – скорость

снования, м/мин;

– скорость

снования, м/мин;

– диаметр

ствола сновального вала,

– диаметр

ствола сновального вала,  =0,24

м;

=0,24

м;

– частота вращения

сновального вала, об/мин.

– частота вращения

сновального вала, об/мин.

об/мин

об/мин

Частота вращения вала электродвигателя для привода сновального вала:

об/мин

об/мин

где 0,98 – коэффициент проскальзывания клиноременной передачи.

Чтобы установить закон изменения частоты вращения сновального вала  в зависимости

от диаметра намотки

в зависимости

от диаметра намотки  ,

предварительно построим график

,

предварительно построим график  .

.

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм.

мм.

Определим частоту вращения вала  для всех

вариантов:

для всех

вариантов:

;

;

где  – скорость

снования, м/мин

– скорость

снования, м/мин

об/мин;

об/мин;  об/мин;

об/мин;  об/мин;

об/мин;

об/мин;

об/мин;  об/мин.

об/мин.

Производительность партионной сновальной машины (кг/ч):

кг/ч

кг/ч

где  – число нитей

на сновальном вале;

– число нитей

на сновальном вале;

– линейная

плотность пряжи, текс;

– линейная

плотность пряжи, текс;

– коэффициент

полезного времени,

– коэффициент

полезного времени,  =0,35-0,5.

=0,35-0,5.

Шпулярник партионной сновальной машины.

Определяем количество сновальных валиков:

Определяем число нитей на каждом сновальном валике:

Определяем количество повторений частного раппорта на всех сновальных валиках:

Определяем количество повторений частного раппорта на одном сновальном валике:

|

Раппорт цвета в ткани |

Число нитей на сновальном валике |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Σ |

|

|

зелёный |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

33 |

|

красный |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

11 |

|

жёлтый |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

44 |

|

чёрный |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

11 |

|

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

з |

ж |

ч |

з |

ч |

з |

ж |

ч |

з |

к |

ж |

з |

ж |

з |

к |

ж |

|

|

з |

ж |

ж |

з |

ж |

з |

ж |

ж |

з |

ж |

ж |

з |

ж |

з |

ж |

ж |

|

|

з |

к |

ж |

з |

ж |

з |

к |

ж |

з |

ж |

ч |

з |

ч |

з |

ж |

ч |

|

|

ч |

з |

ж |

ч |

ж |

ч |

з |

ж |

к |

ж |

з |

к |

з |

к |

ж |

з |

|

|

ж |

з |

ж |

ж |

ж |

ж |

з |

ж |

ж |

ж |

з |

ж |

з |

ж |

ж |

з |

|

|

ж |

з |

к |

ж |

к |

ж |

з |

к |

ж |

ч |

з |

ж |

з |

ж |

ч |

з |

|

|

ж |

ч |

з |

ж |

з |

ж |

ч |

з |

ж |

з |

к |

ж |

к |

ж |

з |

к |

|

|

ж |

ж |

з |

ж |

з |

ж |

ж |

з |

ж |

з |

ж |

ж |

ж |

ж |

з |

ж |

|

|

к |

ж |

з |

к |

з |

к |

ж |

з |

ч |

з |

ж |

ч |

ж |

ч |

з |

ж |

|

|

з |

ж |

ч |

з |

ч |

з |

ж |

ч |

з |

к |

ж |

з |

ж |

з |

к |

ж |

|

|

з |

ж |

ж |

з |

ж |

з |

ж |

ж |

з |

ж |

ж |

з |

ж |

з |

ж |

ж |

|

|

з |

к |

ж |

з |

ж |

з |

к |

ж |

з |

ж |

ч |

з |

ч |

з |

ж |

ч |

|

|

КР |

з |

ж |

ч |

ж |

ч |

з |

ж |

к |

ж |

з |

к |

з |

к |

ж |

КР |

|

|

КР |

з |

ж |

ж |

ж |

ж |

з |

ж |

ж |

ж |

з |

ж |

з |

ж |

ж |

КР |

|

|

|

з |

к |

ж |

к |

ж |

з |

к |

ж |

ч |

з |

ж |

з |

ж |

ч |

|

|

|

|

ч |

з |

ж |

з |

ж |

ч |

з |

ж |

з |

к |

ж |

к |

ж |

з |

|

|

|

|

ж |

з |

ж |

з |

ж |

ж |

з |

ж |

з |

ж |

ж |

ж |

ж |

з |

|

|

|

|

ж |

з |

к |

з |

к |

ж |

з |

ч |

з |

ж |

ч |

ж |

ч |

з |

|

|

|

|

ж |

ч |

з |

ч |

з |

ж |

ч |

з |

к |

ж |

з |

ж |

з |

к |

|

|

|

|

ж |

ж |

з |

ж |

з |

ж |

ж |

з |

ж |

ж |

з |

ж |

з |

ж |

|

|

|

|

к |

ж |

з |

ж |

з |

к |

ж |

з |

ж |

ч |

з |

ч |

з |

ж |

|

|

|

|

з |

ж |

ч |

ж |

ч |

з |

ж |

к |

ж |

з |

к |

з |

к |

ж |

|

|

|

|

з |

ж |

ж |

ж |

ж |

з |

ж |

ж |

ж |

з |

ж |

з |

ж |

ж |

|

|

|

|

з |

к |

ж |

к |

ж |

з |

к |

ж |

ч |

з |

ж |

з |

ж |

ч |

|

Фрагмент раппорта узора.

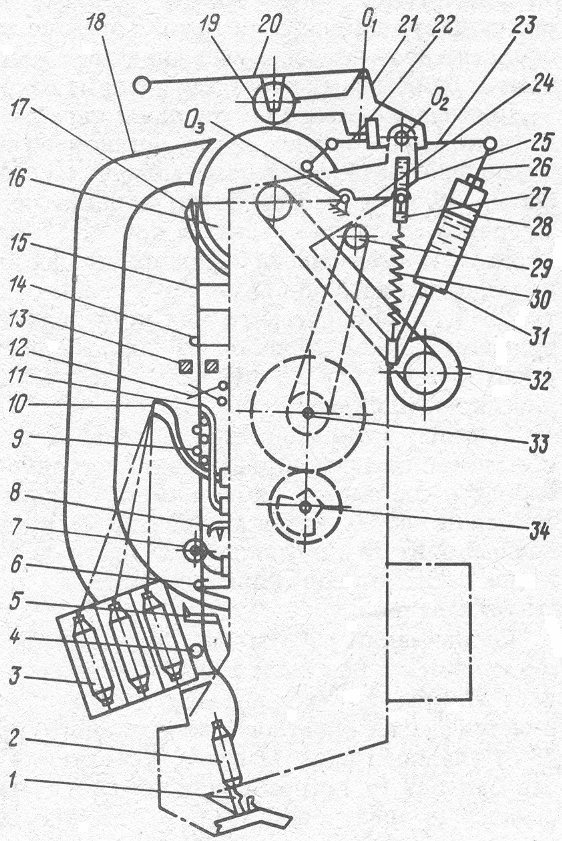

Кинематическая схема партионной сновальной машины СП-140.

Технологическая схема машины СЛ-250-Ш.

Ленточная сновальная машина.

Машина СЛ-250-Ш предназначена для ленточного снования шерстяной и хлопчатобумажной пряжи с конических бобин крестовой намотки с последующим перевиванием нитей на ткацкий навой.

Нити основы, сходящие с конических бобин 1, неподвижно установленных на бобинодержателях завозных секций сновальной рамки 2, проходят через натяжные приспособления – тормозки 3, закрепленные на стойках сновальной рамки, а затем через контактные крючки 4 механизма контроля наличия нитей, размещенного в передней части сновальной рамки по обеим её сторонам. По выходе из сновальной рамки нити основы проходят через направляющие валы 5, делительный рядок 6, рядок суппорта 7, огибают мерильный вал 8 и направляющие валы 9 и наматываются на сновальный барабан 10.

Благодаря применению в сновальной рамке завозных секций сокращаются затраты времени на операцию перезаправки бобин. Поле того как бобины срабатываются, нити между бобинами и нитенатяжителями обрывают, завозные секции выдвигают по рельсам из сновальной рамки, а на их место завозят запасные секции с установленными заранее бобинами. Таким образом, перезаправка машины сводится к смене секций и связыванию концов нитей основы.

Натяжные приспособления служат для создания необходимого натяжения нитей при навивании их на сновальный барабан.

Механизм контроля нитей электрического действия осуществляет автоматический останов машины в случае обрыва одной или нескольких нитей.

Делительный рядок является направляющим органом и одновременно разделяет нити на группы для прокладки между ними делительных шнурков (цен). В связи с этим в делительном рядке сделана пропайка зубьев и, кроме того, он снабжен подъемным устройством.

Рядок суппорта служит для равномерного распределения нитей по ширине ленты и смещения ленты вдоль образующей сновального барабана во время наматывания ее на барабан.

Мерильный вал соединен с десятичным счетчиком зубчатой передачей. При наработке первой ленты (в начале снования) включается десятичный счетчик и одновременно с ним – счетчик числа оборотов сновального барабана. В конце наработки первой ленты счетчик числа оборотов сновального барабана приводит в действие механизм останова машины. Остальные ленты снуются по показаниям только этого счетчика. Благодаря наличию двух счетчиков обеспечивается возможность наматывания лент одинаковой длины. При работе с одним счетчиком получить все ленты одинаковой длины невозможно вследствие разной величины скольжения нитей по мерильному валу и различного числа случаев пуска и останова машины при наработке лент.

Делительный рядок 6, рядок суппорта 7, мерильный вал 8 с десятичным счетчиком и направляющие валы 9 закреплены на столике механизма суппорта 11. При навивании ленты столик механизма суппорта 11 со всеми деталями, закрепленными на нём, посредством ходового винта 12 равномерно перемещается вдоль направляющих 13, благодаря чему обеспечивается соответствующее смещение слоев ленты и создается правильная форма её сечения. В зависимости от линейной плотности пряжи и плотности ленты величина скорости перемещения суппорта изменяется.

Периметр сновального барабана 10 равен 4 м. При своём вращении барабан сообщает пряже принудительное поступательное движение. Сновальный барабан вращается также принудительно от отдельного привода.

Когда на сновальный барабан будет навито заданное число лент, необходимое для образования одной основы, ленты перевивают на ткацкий навой.

Для выполнения этой операции на машине имеется перевивочный станок 16, представляющий собой вторую половину сновальной машины. В процессе перевивки нити сматываются со сновального барабана 10 и, пройдя через направляющие валы 14, навиваются на ткацкий павой 15. Направляющие валы 14 служат для направления основы на ткацкий навой и являются дополнительной зоной для создания натяжения нитей. В основном заданная величина натяжения нитей основы при перевивке их на ткацкий навой создаётся путем торможения сновального барабана 10 колодочным тормозом.

В процессе перевивки основы на ткацкий навой перевивочный станок 16 равномерно перемещается вдоль барабана под действием ходового винта. Это перемещение по величине равно перемещению суппорта, но направлено в противоположную сторону. Перемещение перевивочного станка необходимо для правильной укладки нитей основы относительно фланцев ткацкого навоя. Ткацкий навой вращается от отдельного привода.

Шпулярник ленточной сновальной машины.

Определяем количество лент:

Определяем число нитей в каждой ленте:

Определяем количество повторений раппорта на всех лентах:

Определяем количество повторений раппорта в одной ленте:

Число нитей в каждой ленте:

Количество лент:

полных лент, а 14-я лента с одним раппортом равным 99.

полных лент, а 14-я лента с одним раппортом равным 99.

|

Раппорт цвета в ткани |

Число нитей на сновальном валике |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Σ |

|

|

зелёный |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

33 |

|

красный |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

11 |

|

жёлтый |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

44 |

|

чёрный |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

11 |

|

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

з |

з |

ж |

ж |

ч |

з |

з |

ж |

ж |

ч |

|

|

|

|

|

|

|

|

з |

з |

ж |

ж |

ч |

з |

з |

ж |

ж |

ч |

|

|

|

|

|

|

|

|

з |

з |

ж |

ж |

ч |

з |

з |

ж |

ж |

ч |

|

|

|

|

|

|

|

|

|

з |

ж |

ж |

ч |

з |

з |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

ж |

ж |

ч |

з |

з |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

ж |

ж |

ч |

з |

з |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

ж |

ж |

ч |

з |

з |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

к |

ж |

ч |

з |

з |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

к |

ж |

ч |

з |

з |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

к |

ж |

ч |

з |

к |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

к |

ж |

ч |

з |

к |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

к |

ж |

ж |

з |

к |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

к |

ж |

ж |

з |

к |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

к |

ж |

ж |

з |

к |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

к |

ж |

ж |

з |

к |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

к |

ж |

ж |

з |

к |

ж |

ж |

|

|

|

|

|

|

|

|

|

|

з |

к |

ж |

ж |

з |

к |

ж |

ч |

|

|

|

|

|

|

|

|

|

|

з |

к |

ж |

ж |

з |

к |

ж |

ч |

|

|

|

|

|

|

|

|

|

|

з |

з |

ж |

ж |

з |

к |

ж |

ч |

|

|

|

|

|

|

|

|

|

|

з |

з |

ж |

ж |

з |

к |

ж |

ч |

|

|

|

|

|

|

|

|

|

|

з |

з |

ж |

ж |

з |

ж |

ж |

ч |

|

|

|

|

|

|

|

|

|

|

з |

з |

ж |

ж |

з |

ж |

ж |

ч |

|

|

|

|

|

|

|

|

|

|

з |

з |

ж |

ж |

з |

ж |

ж |

ч |

|

|

|

|

|

|

|

|

|

|

з |

з |

ж |

ж |

з |

ж |

ж |

ч |

|

|

|

|

Технологическая схема партионной сновальной машины СП-140.

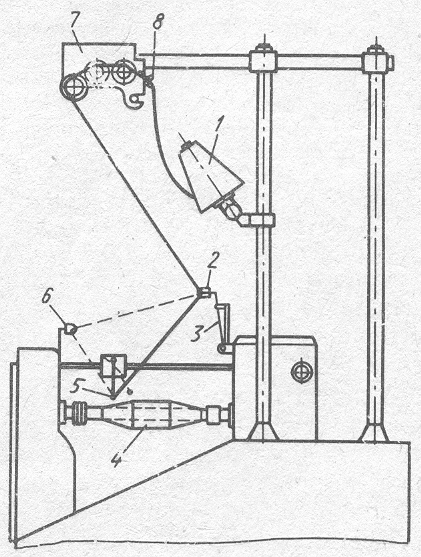

Процесс перематывания.

На шпуледержателе 7 установлен прядильный початок 6.

Сматываемая с початка нить проходит направляющий пруток 5, натяжной прибор

4, контрольно-очистительный прибор 3, нитеводитель 9 и наматывается на мотальную

паковку 10.

На шпуледержателе 7 установлен прядильный початок 6.

Сматываемая с початка нить проходит направляющий пруток 5, натяжной прибор

4, контрольно-очистительный прибор 3, нитеводитель 9 и наматывается на мотальную

паковку 10.

Для перематывания пряжи с мотка 2 его натягивают на специальный держатель 1. Функцию натяжного устройства выполняет груз 11, который с помощью хомутика надет на ступицу мотовила. В процессе перематывания пряжи моток вращается вместе с мотовилом. Нить с мотка огибает пруток 8, проходит контрольно-очистительный прибор, нитеводитель и наматывается на мотальную паковку 10.

Пруток 5 является баллоноограничителем и предназначен для улучшения условий сматывания нити с прядильного початка. Натяжной прибор создает необходимое натяжение нити в зоне наматывания. Контрольно-очистительный прибор контролирует пряжу по толщине и очищает её от сора и пуха. Нитеводитель сообщает нити возвратно-поступательное движение вдоль оси мотальной паковки. Мотальная паковка получает принудительное вращательное движение и вследствие этого наматывает на себя нить.

Мотальная машина М-150-2.

Все механизмы приводятся в движение от двух электродвигателей 1 мощностью 4,0 кВт каждый и среднего электродвигателя 2 мощностью 0,6 кВт. Электродвигатели 1 приводят в движение мотальные валы 4 и мотальные барабанчики 6, а электродвигатель 2 – эксцентриковые валы 8 для механизма электропрерывателя, ленточный транспортер 5 для доставки освободившихся от пряжи пустых патронов в ящики. Кулачковая муфта 7 служит для выключения механизма самоостанова и мотальных барабанчиков 6 при проведении чистки и обмашки одной стороны машины.

Частоту вращения мотальных барабанчиков 6 можно изменить с помощью вариатора скорости 3 и проконтролировать тахометром, который установлен сбоку машины.

Расчёт мотальной машины М-150-2.

Определяем натяжение при перематывании (8-10% от разрывной нагрузки):

сН

сН

Определяем диаметр контрольно-очистительной шпули для х/б пряжи, если линейная плотность Т=32 текс.

мм

мм

где  – коэффициент,

характеризующий волокнистый состав нити

– коэффициент,

характеризующий волокнистый состав нити  ;

;

– линейная плотность

нити

– линейная плотность

нити

мм

мм

Кинематическая схема мотальной машины М-150-2.

Мотальный автомат АМК-150-3.

В состав мотальной головки 1 входит мотальный барабанчик 23, получающий движение от индивидуального электродвигателя 20 с помощью клиноременной передачи 30. Диаметр мотального барабанчика у малого торца бобины 90 мм, у большого 100 мм, длина 173 мм. Изменение линейной скорости перематывания осуществляется перестановкой ремня барабанчика в одно из четырех положений коробки передач привода. Нить 3, сматываясь с початка 2, проходит через баллоноограничитель 4, зажимное устройство 6, нитенатяжитель10, нитеочиститель 35 со шкалой 34, крючок 16 самоостанова при обрыве нити и наматывается мотальным барабанчиком 23 на бобину 24, находящуюся на бобинодержателе 28.

Баллоноограничитель 4 служит для уменьшения натяжения нити при перематывании и количества слетов нити с початка 2. Расстояние между вершиной прядильного початка 2 и баллоноограничителем регулируется посредством передвижения его в пазах кронштейна 5 и устанавливается равным 70 мм.

Зажимное устройство служит для предотвращения выпадания из баллоноограничителя 4 оборванного конца нити. При обрыве нити от крючка 16 самоостанова включается электромагнит 9 и своим сердечником притягивает плоскую пружину 8, которая перекрывает щель, прижимая нить к упору 7. Чёткость работы механизма зажима нити проверяют в подготовительных операциях перед пуском машины в работу. С этой целью включают главный выключатель силовой станции автомата и выключатель 33 на дверце 36 мотальной головки.

Нитенатяжитель предназначен для регулирования натяжения нити в процессе перематывания и создания определенной плотности намотки пряжи на бобине. Натяжение движущейся нити создается за счёт воздействия подвижных пальцев 11, закрепленных на рычаге 43 нитенатяжителя, относительно неподвижных элементов нитенатяжителя 10. Натяжение нити регулируется смещением грузов 39 на рычаге 38.

Для уменьшения колебаний подвижных пальцев 11 и снижения дополнительных динамических нагрузок на нить имеется масляный амортизатор, состоящий из цилиндра 42, заполненного маслом, поршня 41, укрепленного на штоке 40, и рычагов 37 и 43.

Плотность намотки пряжи на бобине 24 зависит также от давления бобины на мотальный барабанчик 23. Силу прижима бобины можно регулировать двумя грузами 25 на бобинодержателе и положением конца пружины 17 на толкателе 18.

Технологическая схема мотального автомата АМК-150-3.

Мотальный автомат Аутосук (ЧСФР).

Каждая мотальная головка мотального Аутосук имеет магазин 3 для четырёх початков. При дорабатывании рабочий початок автоматически снимается с початкодержателя 1 и отправляется на конвейер, а из магазина 3 по направляющему лотку устанавливается запасной початок 2. Нить, сматываясь с початка, поступает в баллоноограничитель 4 пруткового типа. Баллоноограничитель устанавливается на расстоянии 35-40 мм от конца патрона, и его можно использовать при перематывании нитей с левой и правой круткой. Затем нить попадает в пред варительный чиститель 5, предназначенный для задержания слетов и больших прядильных пороков. Если эти пороки не устранить, то попадание их в контрольный прибор приведет к отказу автоматики при включении автоматического цикла. Разводка предварительного чистителя устанавливается равной 3-4 диаметрам нити.

Далее нить попадает в гребенчатый нитенатяжитель 9, имеющий сменные грузовые шайбы, и контрольную щель 13 с метрической шкалой для установки необходимой разводки. Между предварительным чистителем 5 и нитенатяжителем имеются контрольная вилочка 6 для контроля наличия нити в нижней зоне автомата, сопло 7 подвижного отсоса для обнаружения, удержания и передачи оборванного конца нити с прядильного початка к узловязателю 8 и неподвижное сопло 11, улавливающее нить при ее обрыве в верхней зоне.

Затем нить проходит между лезвиями ножниц 12 и через щуп 14, контролирующий наличие нити. В этой же зоне установлено сопло 10 неподвижного подсоса, удерживающее концы нитей, идущих от запасных прядильных початков, которые находятся в магазине.

Для парафинирования твердым парафином пряжи, используемой в трикотажном производстве, установлен парафинер 15. Мотальным барабанчиком 16 пряжа наматывается на конический патрон, образуя бобину 19. Если на барабанчик 16 наматывается пряжа в виде жгута, то срезка его осуществляется ножом 17. Бобина удерживается приклоном 21, имеющим на передних концах два зажима. Приклон можно устанавливать под различным углом относительно оси О1 для установки цилиндрического или конусного патрона. При увеличении диаметра бобины приклон 21 поворачивается относительно оси О2 вверх и через тягу 23, стержень 26 перемещает поршень 28 в гидравлическом цилиндре 31.

Приклон мотальной головки оснащен компенсирующим устройством, позволяющим поддерживать постоянную плотность намотки на бобине и состоящим из планки 22, двуплечего рычага 24, вращающегося на оси О3, крючка подвески 25, в которую ввернут регулировочный винт 27 с пружиной 30. Опытным путем определяют необходимое натяжение пружины, при котором плотность намотки соответствует заданной.

Координация работы всех механизмов мотальной головки осуществляется с помощью 17 кулачков, закрепленных на кулачковом валу 34. Автоматическое отыскание конца нити на бобине 19 осуществляется за счет обратного (реверсивного) вращения бобины роликом 29 от главного вала 33 после торможения фрикционом мотального барабанчика 16, который приводится в движение клиноременной передачей от электродвигателя 32. Барабанчик совершает в обратном направлении 6-7 оборотов, что соответствует отмотанной длине нити 1-1,5 м. Одновременно соплом 18 пневмосистемы конец нити транспортируется к узловязателю 8 типа URA-4 – URA-7 (цифры 4 и 7 указывают длину в миллиметрах концов нитей в узле после связывания).

Процесс связывания узла происходит за 230° поворота кулачкового вала, что по времени соответствует 4 с, а весь процесс образования узла совершается за 10,8-16,8 с в зависимости от места обрыва нити. Если обрыв нити произошел в верхней зоне контрольного прибора, конец улавливается соплом 11 и контрольная вилочка 6 не передает сигнала на смену початка. Сопло 10 удерживает нити с запасных початков, а подвижное сопло 7 подает нить в зону узловязателя в случае, если первая попытка связывания прошла неудачно.

Если перематываемая нить оборвалась в нижней зоне или сработался початок, контрольная вилочка 6 действует на рычаг, который включает механизм смены початка.

Початок соскальзывает с початкодержателя 1 и попадает на транспортер автомата, а полная паковка из магазина поступает на початкодержатель, и связывание возобновляется. Если при второй попытке узел не образуется, электродвигатель выключается и загорается сигнальная лампочка на панели управления автоматом. Тогда устранить неполадку нужно вручную, т.е. заправить нить, ввести ручкой 20 бобину 19 в соприкосновение с барабанчиком 16 и включить головку.

Технологическая схема мотального автомата Аутосук (ЧСФР).

СПИСОК ЛИТЕРАТУРЫ

|

|

Прядильный початок |

Бобина |

Сновальный вал |

Ткацкий навой |

Уточная шпуля |

|

Объём V, (см3) |

200-700 |

3000-5000 |

200000-800000 |

200000-500000 |

40-70 |

|

Масса М, (гр) |

100-350 |

2000 (1200-1500 цилиндрические) |

100000-400000 |

200000-400000 |

20-40 |

|

Длина L, (км) |

1-3 |

20-80 |

5-25 |

1-5 |

0,4-0,8 |

|

Скорость U, (м/мин) |

— |

500-800 |

400-800 (200-500 лента) |

50-100 |

300-600 |

|

Натяжение (г·с/нит) |

— |

15-25 |

20-25 |

20-30 |

20-30 |

|

Время наработки (час) |

— |

1-2 |

0,5-1,5 |

1-2 |

2-6 мин |

|

Время срабатывания (мин) |

3-10 |

100-300 |

300-600 |

5-30 дней |

4-6 |

СНОВАНИЕ

ШЛИХТОВАНИЕ

ПЕРЕМАТЫВАНИЕ

ПОДГОТОВКА УТОЧНЫХ НИТЕЙ

МОСКОВСКИЙ ГОСУДАОСТВЕННЫЙ ТЕКСТИЛЬНЫЙ УНИВЕРСИТЕТ ИМ. А.Н.КОСЫГИНА

Кафедра ткачества

ОТЧЁТ

ПО ПРАКТИКЕ

Выполнил студент гр.: //

Проверил: /Акимов Г.И./

МОСКВА 2002 г.

Уточно-перемоточный автомат УА-300-3М.

Нить сходит с бобины 1, установленной на 6обинодержателе, проходит через кольцо 8 баллоноограничителя, двухзонный шайбовый нитенатяжитель 7, глазок 2 сигнального крючка 3 механизма самоостанова при обрыве нити, глазок водка нитераскладчика 5 и наматывается на вращающуюся шпулю 4.

Заправку можно проводить и следующим образом. После глазка 2 нить заправляется через дополнительный передний глазок 6, глазок водка нитераскладчика 5 и наматывается на шпулю 4. Такую заправку обычно используют при перематывании льняной, хлопчатобумажной и шерстяной пряжи от 50 текс и ниже.

В автомате автоматизированы следующие операции: останов ведущего шпинделя при обрыве нити или при смене шпули, замена наработанного початка пустой шпулей с закреплением конца нити у её основания, отрезание нити, образование резервной намотки, включение и выключение мотального механизма при смене шпуль, подача пустых шпуль из бункера.

Связывание концов нити при её обрыве, смена бобин, загрузка бункера пустыми шпулями выполняются вручную.

Привод автомата осуществляется от индивидуального электродвигателя с раздельной передачей движения к мотальным головкам и к механизмам автоматики.

Раскладка нити на шпуле осуществляется водковым нитераскладчиком, образующим крестовую намотку с дифференциальной раскладкой.

Кинематическая схема автомата дает возможность в широких пределах регулировать диаметр намотки шпули, длину резервной намотки, скорость и натяжение нити, применять шпули различной длины.

Технологическая схема уточно-перемоточного автомата УА-300-3М.

Первичная обработка шерсти

Анализ сновального оборудования

Технологические расчеты проектирования производства шерстяной пряжи по аппаратной системе прядения

Повышение рентабельности продукции на основе снижения переменных затрат в цехе холодной прокатки нержавеющей ленты ОАО ММЗ "Серп и молот"

Организация серийного производства конвейеров с подвесной лентой

Проектирование производственного процесса выработки пряжи основы и утка для выработки и ткани арт. 34

Технология прядильного производства

Проектирование цеха для производства стекловолокна

Разработка вопросов организации труда для прядильного и ткацкого производства

Машины и аппараты химических производств и предприятий строительных материалов

Разработка проекта хлопкопрядильной фабрики

Проект ткацкой фабрики для выработки ткани «Бязь» артикул С-32БХ-206 на станках СТБ-250 в количестве 500 ± 20 станков

Конвейеры и транспортеры

Схема автоматического регулирования продолжительности выпечки с коррекцией по температуре во второй зоне пекарной камеры

Совершенствование систем электроснабжения подземных потребителей шахт. Расчет схемы электроснабжения ЦПП до участка и выбор фазокомпенсирующих устройств

Модернизация поперечно–строгального станка с ходом ползуна 700 мм на базе модели 7307

Полные ответы на билеты по автоделу (экзамен 2002)

www.referatmix.ru

Кинематический расчёт.

По кинематической схеме машины МШБ-9/140 сделан расчёт при частоте вращения вала электродвигателя 1700 об/мин и при передаточном числе передаточных механизмов 1,116 и 3,15.

Определение частоты вращения и окружной скорости рабочих органов машины.

Расчёт частоты вращения (об/мин) и линейной скорости (м/мин) первого тянульного вала:

где – диаметр тянульных валов, м.

– диаметр тянульных валов, м.

Расчёт частоты вращения (об/мин) и линейной скорости (м/мин) отжимных валов:

где – диаметр отжимных валов, м.

– диаметр отжимных валов, м.

Расчёт частоты вращения (об/мин) и линейной скорости (м/мин) сушильных барабанов:

где – диаметр сушильных барабанов, м.

– диаметр сушильных барабанов, м.

Расчёт частоты вращения (об/мин) и линейной скорости (м/мин) второго тянульного вала:

Расчёт частоты вращения (об/мин) и линейной скорости (м/мин) выпускного вала:

где – диаметр выпускного вала, м.

– диаметр выпускного вала, м.

Определение вытяжек.

Частные вытяжки устанавливают при помощи уравнительных механизмов.

Частная вытяжка в зоне первый тянульный вал – отжимные валы:

%

%

Частная вытяжка в зоне отжимные валы – сушильный барабан:

%

%

Частная вытяжка в зоне сушильный барабан – второй тянульный вал:

%

%

Частная вытяжка в зоне второй тянульный вал – выпускной вал:

%

%

Общая вытяжка:

Расчёт уравнительного механизма.

Передаточное отношение уравнительного механизма определяется по формуле:

где – частота вращения ведущего вала

– частота вращения ведущего вала

об/мин

об/мин

– частота вращения ведомого вала

– частота вращения ведомого вала

об/мин

об/мин

об/мин

об/мин

где – передаточное отношение планетарного механизма

– передаточное отношение планетарного механизма

– частота вращения оси 2 и солнечной шестерни

– частота вращения оси 2 и солнечной шестерни

об/мин

об/мин

об/мин

об/мин

где и

и – максимальная и минимальная частота вращения вала вариатора

– максимальная и минимальная частота вращения вала вариатора

об/мин

об/мин

об/мин

об/мин

где – передаточное отношение цепного вариатора

– передаточное отношение цепного вариатора =4,5

=4,5

Диапазон регулирования уравнительного механизма (%) можно определить по формуле:

где

Кинематическая схема шлихтовальной машины МШБ-9/140

Технологическая схема шлихтовальной барабанной машины МШБ-9/140

Барабанная машина МШБ-9/140.

Шлихтовальная барабанная машина предназначена для шлихтования хлопчатобумажной, вискозной штапельной и льняной основной пряжи, а также пряжи из смесей хлопкового и льняного волокон с химическими.

Основные нити, сматываясь со сновальных валов 1, соединяются на стойке 2, огибают направляющие ролики 3 площадки обслуживания 4, проходят направляющий ролик 5, ролик-датчик натяжения основы 6 и огибают мерильный вал 7. Пряжа со сновальных валов 1 сматывается под определённым натяжением тянульным валом 8. Тянульный вал имеет принудительный привод от мажорного вала с помощью цепной передачи и обеспечивает подачу основы в клеильный аппарат с минимальным натяжением. Малое натяжение основы обеспечивается уравнительным механизмом УМ-3, установленным между отжимными и тянульными валами. Минимальное натяжение основы способствует лучшему пропитыванию нитей основы шлихтой. Основа после тянульного вала огибает направляющий ролик 9 и погружающим роликом (воробой) 10 опускается в шлихтовальный раствор.

После погружения в шлихту основа проходит между двумя парами отжимных валов 11, получающих движение от мажорного вала машины через цепную передачу. Далее основа, огибая направляющий ролик 12, направляется на сушильные барабаны 18, которые приводятся в движение от двигателя мажорного вала через цепные передачи.

После сушильных барабанов основа огибает направляющий ролик 14, выходит из-под шатра, огибает направляющий ролик 15, направляется двумя роликами 16, расположенными под площадкой обслуживания 17, огибает ролик18, ролик-датчик 19, ролик 20 и поступает на второй тянульный вал 21. Второй тянульный вал 21 разделяет зону вытягивания сушильные барабаны – выпускной вал на две: сушильные барабаны – второй тянульный вал и второй тянульный вал – выпускной вал (две частные вытяжки). Такое конструктивное решение позволило регулировать натяжение основы на небольших участках шлихтовальной машины. Второй тянульный вал обрезинен и вместе с двумя роликами 20 и 22, которые увеличивают угол обхвата поверхности тянульного вала основой, представляет тянульную установку.

Далее основа огибает ролик 22, разделяется ценовыми прутками 23 в горизонтальном направлении, проходит зигзагообразный рядок 24, огибает мерильный вал 25, выпускной вал 26, ролик-датчик 27, рассеивающий ролик 28 и навивается на ткацкий навой 29.

На машине установлено четыре уравнительных механизма, с помощью которых можно регулировать натяжение основы, а следовательно, и вытяжку пряжи. Один механизм УМ-3 расположен под клеильным аппаратом машины и регулирует натяжение основы на участке первый тянульный вал – отжимные валы. Второй механизм, расположенный у клеильного аппарата, регулирует натяжение основы на участке отжимные валы – сушильные барабаны. Третий механизм расположен под ценовым полем выпускной части и регулирует натяжение основы на участке сушильные барабаны – второй тянульный вал. Четвертый уравнительный механизм, расположенный у выпускной части машины, регулирует натяжение пряжи в ценовом поле на участке второй тянульный вал – выпускной вал.

Партионная сновальная машина.

Партионная сновальная машина предназначена для снования пряжи с бобин на сновальные валы при большой скорости. По сравнению со снованием на ленточных машинах при сновании на партионных машинах обеспечивается большая равномерность натяжения основных нитей, лучшая форма и строение навоя, сокращаются затраты труда и снижается стоимость обработки в ткачестве.

Нити с бобин 1, расположенных на сновальной рамке 2, проходят между двумя направляющими прутками 3 и через рядок 4, огибают мерильный валик 5 и навиваются на сновальный вал 6, который получает движение от электродвигателя 7 через клиноременную передачу 8. Уплотнение основных нитей осуществляется укатывающим валом 9. Рядок 4, распределяя равномерно основные нити между фланцами сновального вала, позволяет навивать основные нити параллельно друг другу.

Кинематическая схема машины.От электродвигателя 5 постоянного тока клиноременной передачей движение передается сновальному валу 2. Укатывающий валик получает движение благодаря трению о сновальный вал. Сновальный вал располагается между пинолями 9 и 4, которые при закреплении сновального вала или перед его съемом могут получить движение в осевом направлении от электродвигателя 3. Движение от электродвигателя к пинолям передается посредством червячных передач, зубчатых передач и червячно-винтовых передач. Пиноли соединяются со сновальным валом с помощью шипов на концах пинолей и соответствующих пазов в муфтах дисков сновального вала. Зажим и разъединение пинолей со сновальным валиком производится до пробуксовки муфты на валу электродвигателя 3.

От мерильного вала 7 движение передается зубчатыми передачами тахогенератору 6 и десятичному счетчику 8.

Рядок совершает возвратно-поступательное движение на определенное расстояние, что обеспечивает рассеивание витков пряжи на сновальном вале, предотвращая врезание их в нижние слои и способствуя получению правильной цилиндрической намотки.

Возвратно-поступательное движение рядку передается от механизма вращения сновального вала с помощью червячной передачи и кривошипно-шатунной передачи угловому рычагу, который и сообщает движение рядку.

Механизм съема наработанного сновального вала и подачи к пинолям пустого приводится в действие от реверсивного электродвигателя 1 с помощью червячной пары, однозаходного червяка, который поворачивает зубчатый сектор, находящийся на валу 10. Электродвигатель 1 включается с помощью одной из двух кнопок: под действием одной из них производится подъем пустого вала, под действием другой – опускание полного сновального вала.

На машине имеется механизм поддерживания постоянства линейной скорости снования по мере увеличения диаметра намотки сновального вала. Это осуществляется при помощи тахогенератора. При незначительном увеличении диаметра намотки основы на сновальном вале, естественно, увеличивается линейная скорость нитей, а так как мерильный вал вращается за счет трения о него нитей то и его частота вращения увеличивается. На одном валу с мерильным валиком находится тахогенератор. Он соединен с электродвигателем 5. Электрический ток, вырабатываемый тахогенератором, увеличивается; проходя через магнитный усилитель, он размагничивает усилитель пропорционально силе тока. Так как мощность электродвигателя 5 постоянна, это приводит к уменьшению напряжения, подаваемого на обмотку электродвигателя и снижению частоты вращения шкива электродвигателя. Причем уменьшение частоты вращения шкива электродвигателя происходит пропорционально увеличению диаметра намотки сновального вала. Таким образом, при увеличении диаметра намотки основы на сновальный вал его частота вращения уменьшается, за счет чего обеспечивается постоянство линейной скорости снования. Однако при работе машины все же наблюдаются отклонения от постоянства линейной скорости из-за нечёткой работы механизмов машины. Скорость снования устанавливается с помощью рукоятки переменного сопротивления. Машина оснащена стрелочным указателем скорости снования.

От мерильного вала 7 при помощи трехступенчатой зубчатой передачи движение передается десятичному счетчику длины снования. Счетчик рассчитан на максимальную длину основы 100000 м.

Длина нити измеряется механическим путем – счетчиком, связанным с измерительным валом, вращающимся за счёт трения о движущиеся нити. В процессе снования, особенно при пуске и останове машины, наблюдается проскальзывание нитей по поверхности мерильного вала, вследствие чего возникает разница между фактической длиной нитей, навитых на сновальный вал, и показанием счетчика. Это увеличивает выход мягких концов в шлихтовании и формирование неполных основ при доработке партии. Особенно эта неточность работы сновальных машин очевидна при изготовлении основ с просновками. При наматывании на сновальный вал пряжи установленной длины машина автоматически выключается.

Кинематический расчёт.

Максимальная частота вращения сновального вала:

где – скорость снования, м/мин;

– скорость снования, м/мин;

– диаметр ствола сновального вала,

– диаметр ствола сновального вала, =0,24 м;

=0,24 м;

– частота вращения сновального вала, об/мин.

– частота вращения сновального вала, об/мин.

об/мин

об/мин

Частота вращения вала электродвигателя для привода сновального вала:

об/мин

об/мин

где 0,98 – коэффициент проскальзывания клиноременной передачи.

Чтобы установить закон изменения частоты вращения сновального вала в зависимости от диаметра намотки

в зависимости от диаметра намотки , предварительно построим график

, предварительно построим график .

.

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм.

мм.

Определим частоту вращения вала для всех вариантов:

для всех вариантов:

;

;

где – скорость снования, м/мин

– скорость снования, м/мин

об/мин;

об/мин; об/мин;

об/мин; об/мин;

об/мин;

об/мин;

об/мин; об/мин.

об/мин.

Производительность партионной сновальной машины (кг/ч):

кг/ч

кг/ч

где – число нитей на сновальном вале;

– число нитей на сновальном вале;

– линейная плотность пряжи, текс;

– линейная плотность пряжи, текс;

– коэффициент полезного времени,

– коэффициент полезного времени, =0,35-0,5.

=0,35-0,5.

Шпулярник партионной сновальной машины.

Определяем количество сновальных валиков:

Определяем число нитей на каждом сновальном валике:

Определяем количество повторений частного раппорта на всех сновальных валиках:

Определяем количество повторений частного раппорта на одном сновальном валике:

| Раппорт цвета в ткани | Число нитей на сновальном валике | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | Σ | |

зелёный | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 33 |

красный | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 11 |

жёлтый | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 44 |

чёрный | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 11 |

| 8 | 7 | 6 | 5 | 4 | 3 | 2 | 1 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

з | ж | ч | з | ч | з | ж | ч | з | к | ж | з | ж | з | к | ж | |

з | ж | ж | з | ж | з | ж | ж | з | ж | ж | з | ж | з | ж | ж | |

з | к | ж | з | ж | з | к | ж | з | ж | ч | з | ч | з | ж | ч | |

ч | з | ж | ч | ж | ч | з | ж | к | ж | з | к | з | к | ж | з | |

ж | з | ж | ж | ж | ж | з | ж | ж | ж | з | ж | з | ж | ж | з | |

ж | з | к | ж | к | ж | з | к | ж | ч | з | ж | з | ж | ч | з | |

ж | ч | з | ж | з | ж | ч | з | ж | з | к | ж | к | ж | з | к | |

ж | ж | з | ж | з | ж | ж | з | ж | з | ж | ж | ж | ж | з | ж | |

к | ж | з | к | з | к | ж | з | ч | з | ж | ч | ж | ч | з | ж | |

з | ж | ч | з | ч | з | ж | ч | з | к | ж | з | ж | з | к | ж | |

з | ж | ж | з | ж | з | ж | ж | з | ж | ж | з | ж | з | ж | ж | |

з | к | ж | з | ж | з | к | ж | з | ж | ч | з | ч | з | ж | ч | |

| КР | з | ж | ч | ж | ч | з | ж | к | ж | з | к | з | к | ж | КР | |

| КР | з | ж | ж | ж | ж | з | ж | ж | ж | з | ж | з | ж | ж | КР | |

з | к | ж | к | ж | з | к | ж | ч | з | ж | з | ж | ч | |||

ч | з | ж | з | ж | ч | з | ж | з | к | ж | к | ж | з | |||

ж | з | ж | з | ж | ж | з | ж | з | ж | ж | ж | ж | з | |||

ж | з | к | з | к | ж | з | ч | з | ж | ч | ж | ч | з | |||

ж | ч | з | ч | з | ж | ч | з | к | ж | з | ж | з | к | |||

ж | ж | з | ж | з | ж | ж | з | ж | ж | з | ж | з | ж | |||

к | ж | з | ж | з | к | ж | з | ж | ч | з | ч | з | ж | |||

з | ж | ч | ж | ч | з | ж | к | ж | з | к | з | к | ж | |||

з | ж | ж | ж | ж | з | ж | ж | ж | з | ж | з | ж | ж | |||

з | к | ж | к | ж | з | к | ж | ч | з | ж | з | ж | ч |

Фрагмент раппорта узора.

Кинематическая схема партионной сновальной машины СП-140.

Технологическая схема машины СЛ-250-Ш.

Ленточная сновальная машина.

Машина СЛ-250-Ш предназначена для ленточного снования шерстяной и хлопчатобумажной пряжи с конических бобин крестовой намотки с последующим перевиванием нитей на ткацкий навой.

Нити основы, сходящие с конических бобин 1, неподвижно установленных на бобинодержателях завозных секций сновальной рамки 2, проходят через натяжные приспособления – тормозки 3, закрепленные на стойках сновальной рамки, а затем через контактные крючки 4 механизма контроля наличия нитей, размещенного в передней части сновальной рамки по обеим её сторонам. По выходе из сновальной рамки нити основы проходят через направляющие валы 5, делительный рядок 6, рядок суппорта 7, огибают мерильный вал 8 и направляющие валы 9 и наматываются на сновальный барабан 10.

Благодаря применению в сновальной рамке завозных секций сокращаются затраты времени на операцию перезаправки бобин. Поле того как бобины срабатываются, нити между бобинами и нитенатяжителями обрывают, завозные секции выдвигают по рельсам из сновальной рамки, а на их место завозят запасные секции с установленными заранее бобинами. Таким образом, перезаправка машины сводится к смене секций и связыванию концов нитей основы.

Натяжные приспособления служат для создания необходимого натяжения нитей при навивании их на сновальный барабан.

Механизм контроля нитей электрического действия осуществляет автоматический останов машины в случае обрыва одной или нескольких нитей.

Делительный рядок является направляющим органом и одновременно разделяет нити на группы для прокладки между ними делительных шнурков (цен). В связи с этим в делительном рядке сделана пропайка зубьев и, кроме того, он снабжен подъемным устройством.

Рядок суппорта служит для равномерного распределения нитей по ширине ленты и смещения ленты вдоль образующей сновального барабана во время наматывания ее на барабан.

Мерильный вал соединен с десятичным счетчиком зубчатой передачей. При наработке первой ленты (в начале снования) включается десятичный счетчик и одновременно с ним – счетчик числа оборотов сновального барабана. В конце наработки первой ленты счетчик числа оборотов сновального барабана приводит в действие механизм останова машины. Остальные ленты снуются по показаниям только этого счетчика. Благодаря наличию двух счетчиков обеспечивается возможность наматывания лент одинаковой длины. При работе с одним счетчиком получить все ленты одинаковой длины невозможно вследствие разной величины скольжения нитей по мерильному валу и различного числа случаев пуска и останова машины при наработке лент.

Делительный рядок 6, рядок суппорта 7, мерильный вал 8 с десятичным счетчиком и направляющие валы 9 закреплены на столике механизма суппорта 11. При навивании ленты столик механизма суппорта 11 со всеми деталями, закрепленными на нём, посредством ходового винта 12 равномерно перемещается вдоль направляющих 13, благодаря чему обеспечивается соответствующее смещение слоев ленты и создается правильная форма её сечения. В зависимости от линейной плотности пряжи и плотности ленты величина скорости перемещения суппорта изменяется.

Периметр сновального барабана 10 равен 4 м. При своём вращении барабан сообщает пряже принудительное поступательное движение. Сновальный барабан вращается также принудительно от отдельного привода.

Когда на сновальный барабан будет навито заданное число лент, необходимое для образования одной основы, ленты перевивают на ткацкий навой.

Для выполнения этой операции на машине имеется перевивочный станок 16, представляющий собой вторую половину сновальной машины. В процессе перевивки нити сматываются со сновального барабана 10 и, пройдя через направляющие валы 14, навиваются на ткацкий павой 15. Направляющие валы 14 служат для направления основы на ткацкий навой и являются дополнительной зоной для создания натяжения нитей. В основном заданная величина натяжения нитей основы при перевивке их на ткацкий навой создаётся путем торможения сновального барабана 10 колодочным тормозом.

В процессе перевивки основы на ткацкий навой перевивочный станок 16 равномерно перемещается вдоль барабана под действием ходового винта. Это перемещение по величине равно перемещению суппорта, но направлено в противоположную сторону. Перемещение перевивочного станка необходимо для правильной укладки нитей основы относительно фланцев ткацкого навоя. Ткацкий навой вращается от отдельного привода.

Шпулярник ленточной сновальной машины.

Определяем количество лент:

Определяем число нитей в каждой ленте:

Определяем количество повторений раппорта на всех лентах:

Определяем количество повторений раппорта в одной ленте:

Число нитей в каждой ленте:

Количество лент:

полных лент, а 14-я лента с одним раппортом равным 99.

полных лент, а 14-я лента с одним раппортом равным 99.

| Раппорт цвета в ткани | Число нитей на сновальном валике | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | Σ | |

зелёный | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 33 |

красный | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 11 |

жёлтый | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 44 |

чёрный | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 11 |

| 8 | 7 | 6 | 5 | 4 | 3 | 2 | 1 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

з | з | ж | ж | ч | з | з | ж | ж | ч | |||||||

з | з | ж | ж | ч | з | з | ж | ж | ч | |||||||

з | з | ж | ж | ч | з | з | ж | ж | ч | |||||||

з | ж | ж | ч | з | з | ж | ж | |||||||||

з | ж | ж | ч | з | з | ж | ж | |||||||||

з | ж | ж | ч | з | з | ж | ж | |||||||||

з | ж | ж | ч | з | з | ж | ж | |||||||||

з | к | ж | ч | з | з | ж | ж | |||||||||

з | к | ж | ч | з | з | ж | ж | |||||||||

з | к | ж | ч | з | к | ж | ж | |||||||||

з | к | ж | ч | з | к | ж | ж | |||||||||

з | к | ж | ж | з | к | ж | ж | |||||||||

з | к | ж | ж | з | к | ж | ж | |||||||||

з | к | ж | ж | з | к | ж | ж | |||||||||

з | к | ж | ж | з | к | ж | ж | |||||||||

з | к | ж | ж | з | к | ж | ж | |||||||||

з | к | ж | ж | з | к | ж | ч | |||||||||

з | к | ж | ж | з | к | ж | ч | |||||||||

з | з | ж | ж | з | к | ж | ч | |||||||||

з | з | ж | ж | з | к | ж | ч | |||||||||

з | з | ж | ж | з | ж | ж | ч | |||||||||

з | з | ж | ж | з | ж | ж | ч | |||||||||

з | з | ж | ж | з | ж | ж | ч | |||||||||

з | з | ж | ж | з | ж | ж | ч |

Технологическая схема партионной сновальной машины СП-140.

Процесс перематывания.

Н а шпуледержателе 7 установлен прядильный початок 6. Сматываемая с початка нить проходит направляющий пруток 5, натяжной прибор 4, контрольно-очистительный прибор 3, нитеводитель 9 и наматывается на мотальную паковку 10.

а шпуледержателе 7 установлен прядильный початок 6. Сматываемая с початка нить проходит направляющий пруток 5, натяжной прибор 4, контрольно-очистительный прибор 3, нитеводитель 9 и наматывается на мотальную паковку 10.

Для перематывания пряжи с мотка 2 его натягивают на специальный держатель 1. Функцию натяжного устройства выполняет груз 11, который с помощью хомутика надет на ступицу мотовила. В процессе перематывания пряжи моток вращается вместе с мотовилом. Нить с мотка огибает пруток 8, проходит контрольно-очистительный прибор, нитеводитель и наматывается на мотальную паковку 10.

Пруток 5 является баллоноограничителем и предназначен для улучшения условий сматывания нити с прядильного початка. Натяжной прибор создает необходимое натяжение нити в зоне наматывания. Контрольно-очистительный прибор контролирует пряжу по толщине и очищает её от сора и пуха. Нитеводитель сообщает нити возвратно-поступательное движение вдоль оси мотальной паковки. Мотальная паковка получает принудительное вращательное движение и вследствие этого наматывает на себя нить.

Мотальная машина М-150-2.

Все механизмы приводятся в движение от двух электродвигателей 1 мощностью 4,0 кВт каждый и среднего электродвигателя 2 мощностью 0,6 кВт. Электродвигатели 1 приводят в движение мотальные валы 4 и мотальные барабанчики 6, а электродвигатель 2 – эксцентриковые валы 8 для механизма электропрерывателя, ленточный транспортер 5 для доставки освободившихся от пряжи пустых патронов в ящики. Кулачковая муфта 7 служит для выключения механизма самоостанова и мотальных барабанчиков 6 при проведении чистки и обмашки одной стороны машины.

Частоту вращения мотальных барабанчиков 6 можно изменить с помощью вариатора скорости 3 и проконтролировать тахометром, который установлен сбоку машины.

Расчёт мотальной машины М-150-2.

Определяем натяжение при перематывании (8-10% от разрывной нагрузки):

сН

сН

Определяем диаметр контрольно-очистительной шпули для х/б пряжи, если линейная плотностьТ=32 текс.

мм

мм

где – коэффициент, характеризующий волокнистый состав нити

– коэффициент, характеризующий волокнистый состав нити ;

;

– линейная плотность нити

– линейная плотность нити

мм

мм

Кинематическая схема мотальной машины М-150-2.

Мотальный автомат АМК-150-3.

В состав мотальной головки 1 входит мотальный барабанчик 23, получающий движение от индивидуального электродвигателя 20 с помощью клиноременной передачи 30. Диаметр мотального барабанчика у малого торца бобины 90 мм, у большого 100 мм, длина 173 мм. Изменение линейной скорости перематывания осуществляется перестановкой ремня барабанчика в одно из четырех положений коробки передач привода. Нить 3, сматываясь с початка 2, проходит через баллоноограничитель 4, зажимное устройство 6, нитенатяжитель10, нитеочиститель 35 со шкалой 34, крючок 16 самоостанова при обрыве нити и наматывается мотальным барабанчиком 23 на бобину 24, находящуюся на бобинодержателе 28.

Баллоноограничитель 4 служит для уменьшения натяжения нити при перематывании и количества слетов нити с початка 2. Расстояние между вершиной прядильного початка 2 и баллоноограничителем регулируется посредством передвижения его в пазах кронштейна 5 и устанавливается равным 70 мм.

Зажимное устройство служит для предотвращения выпадания из баллоноограничителя 4 оборванного конца нити. При обрыве нити от крючка 16 самоостанова включается электромагнит 9 и своим сердечником притягивает плоскую пружину 8, которая перекрывает щель, прижимая нить к упору 7. Чёткость работы механизма зажима нити проверяют в подготовительных операциях перед пуском машины в работу. С этой целью включают главный выключатель силовой станции автомата и выключатель 33 на дверце 36 мотальной головки.

Нитенатяжитель предназначен для регулирования натяжения нити в процессе перематывания и создания определенной плотности намотки пряжи на бобине. Натяжение движущейся нити создается за счёт воздействия подвижных пальцев 11, закрепленных на рычаге 43 нитенатяжителя, относительно неподвижных элементов нитенатяжителя 10. Натяжение нити регулируется смещением грузов 39 на рычаге 38.

Для уменьшения колебаний подвижных пальцев 11 и снижения дополнительных динамических нагрузок на нить имеется масляный амортизатор, состоящий из цилиндра 42, заполненного маслом, поршня 41, укрепленного на штоке 40, и рычагов 37 и 43.

Плотность намотки пряжи на бобине 24 зависит также от давления бобины на мотальный барабанчик 23. Силу прижима бобины можно регулировать двумя грузами 25 на бобинодержателе и положением конца пружины 17 на толкателе 18.

Технологическая схема мотального автомата АМК-150-3.

Мотальный автомат Аутосук (ЧСФР).

Каждая мотальная головка мотального Аутосук имеет магазин 3 для четырёх початков. При дорабатывании рабочий початок автоматически снимается с початкодержателя 1 и отправляется на конвейер, а из магазина 3 по направляющему лотку устанавливается запасной початок 2. Нить, сматываясь с початка, поступает в баллоноограничитель 4 пруткового типа. Баллоноограничитель устанавливается на расстоянии 35-40 мм от конца патрона, и его можно использовать при перематывании нитей с левой и правой круткой. Затем нить попадает в пред варительный чиститель 5, предназначенный для задержания слетов и больших прядильных пороков. Если эти пороки не устранить, то попадание их в контрольный прибор приведет к отказу автоматики при включении автоматического цикла. Разводка предварительного чистителя устанавливается равной 3-4 диаметрам нити.

Далее нить попадает в гребенчатый нитенатяжитель 9, имеющий сменные грузовые шайбы, и контрольную щель 13 с метрической шкалой для установки необходимой разводки. Между предварительным чистителем 5 и нитенатяжителем имеются контрольная вилочка 6 для контроля наличия нити в нижней зоне автомата, сопло 7 подвижного отсоса для обнаружения, удержания и передачи оборванного конца нити с прядильного початка к узловязателю 8 и неподвижное сопло 11, улавливающее нить при ее обрыве в верхней зоне.

Затем нить проходит между лезвиями ножниц 12 и через щуп 14, контролирующий наличие нити. В этой же зоне установлено сопло 10 неподвижного подсоса, удерживающее концы нитей, идущих от запасных прядильных початков, которые находятся в магазине.

Для парафинирования твердым парафином пряжи, используемой в трикотажном производстве, установлен парафинер 15. Мотальным барабанчиком 16 пряжа наматывается на конический патрон, образуя бобину 19. Если на барабанчик 16 наматывается пряжа в виде жгута, то срезка его осуществляется ножом 17. Бобина удерживается приклоном 21, имеющим на передних концах два зажима. Приклон можно устанавливать под различным углом относительно оси О1для установки цилиндрического или конусного патрона. При увеличении диаметра бобины приклон 21 поворачивается относительно оси О2вверх и через тягу 23, стержень 26 перемещает поршень 28 в гидравлическом цилиндре 31.

Приклон мотальной головки оснащен компенсирующим устройством, позволяющим поддерживать постоянную плотность намотки на бобине и состоящим из планки 22, двуплечего рычага 24, вращающегося на оси О3, крючка подвески 25, в которую ввернут регулировочный винт 27 с пружиной 30. Опытным путем определяют необходимое натяжение пружины, при котором плотность намотки соответствует заданной.

Координация работы всех механизмов мотальной головки осуществляется с помощью 17 кулачков, закрепленных на кулачковом валу 34. Автоматическое отыскание конца нити на бобине 19 осуществляется за счет обратного (реверсивного) вращения бобины роликом 29 от главного вала 33 после торможения фрикционом мотального барабанчика 16, который приводится в движение клиноременной передачей от электродвигателя 32. Барабанчик совершает в обратном направлении 6-7 оборотов, что соответствует отмотанной длине нити 1-1,5 м. Одновременно соплом 18 пневмосистемы конец нити транспортируется к узловязателю 8 типа URA-4 – URA-7 (цифры 4 и 7 указывают длину в миллиметрах концов нитей в узле после связывания).

Процесс связывания узла происходит за 230° поворота кулачкового вала, что по времени соответствует 4 с, а весь процесс образования узла совершается за 10,8-16,8 с в зависимости от места обрыва нити. Если обрыв нити произошел в верхней зоне контрольного прибора, конец улавливается соплом 11 и контрольная вилочка 6 не передает сигнала на смену початка. Сопло 10 удерживает нити с запасных початков, а подвижное сопло 7 подает нить в зону узловязателя в случае, если первая попытка связывания прошла неудачно.

Если перематываемая нить оборвалась в нижней зоне или сработался початок, контрольная вилочка 6 действует на рычаг, который включает механизм смены початка.

Початок соскальзывает с початкодержателя 1 и попадает на транспортер автомата, а полная паковка из магазина поступает на початкодержатель, и связывание возобновляется. Если при второй попытке узел не образуется, электродвигатель выключается и загорается сигнальная лампочка на панели управления автоматом. Тогда устранить неполадку нужно вручную, т.е. заправить нить, ввести ручкой 20 бобину 19 в соприкосновение с барабанчиком 16 и включить головку.

Технологическая схема мотального автомата Аутосук (ЧСФР).

СПИСОК ЛИТЕРАТУРЫ

677.054.А84П.Н.Арнаутов и др. «Ткацкие автоматические станки СТБ». М. Лёгкая индустрия 1973г. 216 стр.

677.054.К89А.В.Кулигин «Автоматический ткацкий станок АТ-100-5М». Гиэлегпром 1958г. 266 стр.

677.024.С90А.А.Мартынова, Л.Ф.Суринина «Технология и оборудование ткацкого производства». М. Лёгкая и пищевая промышленность 1981г. 231 стр.

677.054.Е92С.М.Ефремов «Автоматические ткацкие станки». М. Лёгкая индустрия 1975г.

677.3.054.Н62М.Н.Никитин «Автоматический ткацкий станок АТ-175Ш». М. Лёгкая индустрия 1968г.

677.054.С79Г.В.Степанов «Станки СТБ: устройство и наладка». Легпромбытиздат 1986г.

677.054.С79Г.В.Степанов «Станки АТПР: устройство и расчёт параметров». М. Лёгкая и пищевая промышленность 1983г.

677.054.Г77Т.С.Грановский «Ремонт и наладка текстильных машин». М. Лёгкая и пищевая промышленность 1984г.

677.2.054.Б90П.Т.Букаев «Устройство и обслуживание автоматических ткацких станков». М. Лёгкая индустрия.

677.054.В18М.Я.Варнаков «Жаккардовые машины». М. Лёгкая индустрия 1978г.

А.Н.Паршин и др. «Пневморапирные ткацкие станки». Лёгкая индустрия 1974г.

677.054.Х98М.И.Худых «Технология ремонта оборудования ткацкого производства». М. Лёгкая и пищевая промышленность 1982г.

677.054.Б74В.Ф.Богомолов и др. «Оптимизация наладочных (работ) параметров жаккардовых машин для ткацких станков». 1982г.

677.2.024(03).С74«Справочник по хлопкоткачеству». М. Лёгкая индустрия 1979г.

677.3.024(03).С74«Справочник по шерстоткачеству». М. Лёгкая индустрия 1975г.

677.1.024(03).С74«Справочник по льноткачеству». М. Ростехиздат.

677.3.024.Б50Н.Ю.Беркович «Шерстоткачество». Легпромбытиздат 1985г.

677.4.024.А23Н.П.Агапова «Шелкоткачество». М. Лёгкая индустрия.

677.1.024.Б92Н.А.Бусова «Ткачество льна». М. Лёгкая индустрия 1978г.

677.053.Ж66А.В.Живетин «Устройство и обслуживание шлихтовальных машин». М. Лёгкая индустрия 1979г.

677.2.052.П64А.Ф.Потягалов «Шлихтовальные машины хлопчатобумажного и льняного производства». М. Лёгкая индустрия.

677.2.054.М24А.С.Манухин «Проборные и узловязальные машины хлопчатобумажной промышленности». М. Лёгкая индустрия 1972г.

677.2.023.Б83А.И.Бородин «Подготовка основной пряжи к ткачеству». М. Лёгкая индустрия 1978г.

А.П.Алленова «Автоматический ткацкий станок СТБ». 1985г.

677.024.Н62М.Н.Никитин «Новости техники и технологии подготовительных отделов в ткачестве». ЦНИИТЭИЛегпром.