Государственное бюджетное профессиональное

образовательное учреждение

«Приморский промышленный техникум»

Реферат

Реферат

на тему

«Материаловедение:

сущность, история и перспективы развития»

Общие сведения о предмете.

Материаловедение относится к числу основополагающих дисциплин для машиностроительных специальностей. Это связано с тем, что получение, разработка новых материалов, способы их обработки являются основой современного производства и во многом определяют уровнем своего развития научно-технический и экономический потенциал страны. Проектирование рациональных, конкурентоспособных изделий, организация их производства невозможны без достаточного уровня знаний в области материаловедения.

Материаловедение является основой для изучения многих специальных дисциплин.

Разнообразие свойств материалов является главным фактором, предопределяющим их широкое применение в технике. Материалы обладают отличающимися друг от друга свойствами, причем каждое зависит от особенностей внутреннего строения материала. В связи с этим материаловедение как наука занимается изучением строения материала в тесной связи с их свойствами. Основные свойства материалов можно подразделить на физические, механические, технологические и эксплуатационные.

От физических и механических свойств зависят технологические и эксплуатационные свойства материалов.

Среди механических свойств прочность занимает особое место, так как, прежде всего от нее зависит неразрушаемость изделий под воздействием эксплуатационных нагрузок. Учение о прочности и разрушении является одной из важнейших составных частей материаловедения. Оно является теоретической основой для выбора подходящих конструкционных материалов для деталей различного целевого назначения и поиска рациональных способов формирования в них требуемых прочностных свойств для обеспечения надежности и долговечности изделий.

Основными материалами, используемыми в машиностроении, являются и еще долго будут оставаться металлы и их сплавы. Поэтому основной частью материаловедения является металловедение, в развитии которого, ведущую роль сыграли российские ученые: Аносов П.П., Чернов Д.К., Курнаков Н.С., Гуляев А.П. и другие.

Краткие исторические сведения о развитии материаловедения.

Материаловедение - прикладная наука, изучающая взаимосвязи между составом, строением и свойствами металлов и сплавов в различных условиях. Изучение этой

дисциплины позволяет осуществить рациональный выбор материалов для конкретного применения.

Металловедение - постоянно развивающаяся наука, непрерывно обогащающаяся за счёт разработки новых сталей и сплавов, в свою очередь стимулирующих прогресс во всех областях науки и техники.

Как наука материаловедение насчитывает около 200 лет, несмотря на то, что человек начал использовать металлы и сплавы ещё за несколько тысячелетий до нашей эры. Только в 18 веке появились отдельные научные результаты, позволяющие говорить о начале осмысленного изучения всего того, что накопило человечество за всё время использования металлов.

Заметную роль в изучении природы металлов сыграли исследования французского учёного Реомюра (1683-1757). Ещё в 1722 году он провёл исследование строения зёрен в металлах. Англичанин Григнон ещё в 1775 году обратил внимание на то, что при затвердевании железа образуется столбчатая структура. Ему принадлежит известный рисунок дендрита, полученного при медленном затвердевании литого железа.

В России первым, кто начал научно осмысливать проблемы металлургии и литейного дела, был М.В. Ломоносов (1711-1765). Им написано учебное руководство «Первые основания металлургии рудных дел», в котором он, описывая металлургические процессы, постарался открыть их физико-химическую сущность.

Значительных успехов металловедение достигло лишь в 19 веке, что связано в первую очередь с использованием новых методов исследования структуры металла. В 1831 году П.П. Аносов (1799-1851) провёл исследование металла на полированных и протравленных шлифах, впервые применив микроскоп для исследования стали.

Весомый вклад в развитие металловедения внесли работы русского учёного-металлурга П. П. Аносова (1799-1851), английских ученых Сорби и Роберта Аустена (1843-1902), немца А. Мартенса (1850-1914), Трооста и американца Э. Бейна (1891-1974), которые, каждый в своё время, рассматривая под микроскопом и фотографируя структуры, установили существование структурных превращений в сталях при их непрерывном охлаждении.

В 1873-1876 годах Гиббс изложил основные законы фазового равновесия и, в частности, правило фаз, основываясь на законах термодинамики. Для решения практических задач знание фазового равновесия в той или иной системе необходимо, но не достаточно для определения состава и относительного количества фаз. Обязательно знать структуру сплавов, то есть атомное строение фаз, составляющих сплав, а также распределение, размер и форму кристаллов каждой фазы.

Создание научных основ металловедения по праву принадлежит Чернову Д.К. (1839 – 1903), который установил критические температуры фазовых превращений в сталях и их связь с количеством углерода в сталях. Этим были заложены основы для важнейшей в металловедении диаграммы состояния железоуглеродистых сплавов.

Открытием аллотропических превращений в стали, Чернов заложил фундамент термической обработки стали. Критические точки в стали, позволили рационально выбирать температуру ее закалки, отпуска и пластической деформации в производственных условиях.

В своих работах по кристаллизации стали, и строению слитка Чернов изложил основные положения теории литья, не утратившие своего научного и практического значения в настоящее время.

Разработка в 1902 году американскими учёными Ф. Тейлором и М. Уайтом быстрорежущей стали произвела переворот в машиностроении. Резко возросла производительность механической обработки, появились новые быстроходные станки и автоматы.

В 1906 году немецкий исследователь А. Вильм создал высокопрочный сплав

алюминия с медью – дуралюмин, прочность которого в результате старения в несколько раз превышала прочность технического алюминия и других алюминиевых сплавов при сохранении достаточного запаса пластичности. Использование дуралюмина в самолётостроении на многие годы определило прогресс в этой области техники.

Немецким инженером заводов Круппа Мауэром и профессором Штраусом в 1912 году была получена хромоникелевая аустенитная нержавеющая сталь, а в 1912году Бренли – ферритная нержавеющая сталь.

20 век ознаменовался крупными достижениями в теории и практике материаловедения: были созданы высокопрочные материалы для деталей и инструментов, разработаны композиционные материалы, открыты сверхпроводники, применяющиеся в энергетике и других отраслях техники, открыты и использованы свойства полупроводников. Одновременно совершенствовались способы упрочнения деталей термической и химикотермической обработкой. Огромное значение для развития отечественного материаловедения в наше время имели работы А.А. Бочарова, Г.В. Курдюмова, В. Д. Садовского и В. А. Каргина.

Определение атомного строения фаз стало возможным после открытия Лауэ (1912 г),

показавшего, что атомы в кристалле регулярно заполняют пространство, образуя пространственную дифракционную решетку, и что рентгеновские лучи имеют волновую природу.

Дифракция рентгеновских лучей на такой решетке дает возможность исследовать строение кристаллов.

В последнее время для структурного анализа, кроме рентгеновских лучей, используют электроны и нейтроны. Соответствующие методы исследования называются электронографией и нейтронографией. Электронная оптика позволила усовершенствовать микроскопию. В настоящее время на электронных микроскопах полезное максимальное увеличение доведено до 100 000 раз.

В пятидесятых годах, когда началось исследование природы свойств металлических материалов, было показано, что большинство наиболее важных свойств, в том числе сопротивление пластической деформации и разрушению в различных условиях нагружения, зависит от особенностей тонкого кристаллического строения. Этот вывод способствовал привлечению физических теорий о строении реальных металлов для объяснения многих непонятных явлений и для конструирования сплавов с заданными механическими свойствами. Благодаря теории дислокаций, удалось получить достоверные сведения об изменениях в металлах при их пластической деформации.

Современное развитие материаловедения как науки.

Металловедение особенно интенсивно развивается в последние десятилетия. Это объясняется потребностью в новых материалах для исследования космоса, развития электроники, атомной энергетики.

Основными направлениями в развитии металловедения является разработка способов производства чистых и сверхчистых металлов, свойства которых сильно отличаются от свойств металлов технической чистоты, с которыми преимущественно работают. Генеральной задачей материаловедения является создание материалов с заранее рассчитанными свойствами применительно к заданным параметрам и условиям работы. Большое внимание уделяется изучению металлов в экстремальных условиях (низкие и высокие температуры и давление).

До настоящего времени основной материальной базой машиностроения служит черная металлургия, производящая стали и чугуны. Эти материалы имеют много положительных качеств и в первую очередь обеспечивают высокую конструкционную прочность деталей машин. Однако эти классические материалы имеют такие недостатки как большая плотность, низкая коррозионная стойкость. Потери от коррозии составляют 20% годового производства стали и чугуна. Поэтому, по данным научных исследований, через 20…40 лет все развитые страны перестроятся на массовое использование металлических сплавов на базе титана, магния, алюминия. Эти легкие и прочные сплавы позволяют в 2-3раза облегчить станки и машины, в 10 раз уменьшить расходы на ремонт.

По данным института имени Байкова А.Н. в нашей стране есть все условия чтобы в течении 10…15 лет машиностроение могло перейти на выпуск алюминиево-титановой подвижной техники, которая отличается легкостью, коррозионной стойкостью и большим безремонтным ресурсом.

Важное значение имеет устранение отставания нашей страны в области использования новых материалов взамен традиционных (металлических) – пластмасс, керамики, материалов порошковой металлургии, особенно композиционных материалов, что экономит дефицитные металлы, снижает затраты энергии на производство материалов, уменьшает массу изделий.

Расчетами установлено, что замена ряда металлических деталей легкового автомобиля на углепластики из эпоксидной смолы, армированной углеродными волокнами, позволит уменьшить массу машины на 40%; она станет более прочной; уменьшится расход топлива, резко возрастет стойкость против коррозии.

multiurok.ru

Программа вступительных испытаний по дисциплине «Материаловедение»

Элементы кристаллографии: кристаллическая решетка, анизотропия; влияние типа связи на структуру и свойства кристаллов; фазовый состав сплавов; диффузия в металлах и сплавах; жидкие кристаллы; структура полимеров, стекла, керамики, древесины: строение и свойства.

Тема 1.2.2 Формирование структуры литых материалов

Кристаллизация металлов и сплавов. Форма кристаллов и строение слитков. Получение монокристаллов. Аморфное состояние материалов.

Тема 1.2.3 Диаграммы состояния металлов и сплавов

Понятие о сплавах. Классификация и структура металлов и сплавов. Основные равновесные диаграммы состояния двойных сплавов. Физические и механические свойства сплавов в равновесном состоянии.

Диаграмма состояния железоуглеродистых сплавов. Влияние легирующих элементов на равновесную структуру сталей.

^

Пластическая деформация моно- и поликристаллов. Диаграмма растяжения металлов. Пластическая деформация поликристаллических металлов. Деформирование двухфазных сплавов. Свойства пластически деформированных металлов. Возврат и рекристаллизация.

^

Определение и классификация видов термической обработки. Превращения в металлах и сплавах при нагреве и охлаждении. Основное оборудование для термической обработки. Виды термической обработки стали: отжиг, нормализация, закалка, отпуск закаленных сталей. Поверхностная закалка сталей. Дефекты термической обработки и методы их предупреждения и устранения. Термомеханическая обработка, виды, сущность, область применения.

Определение и классификация основных видов химико-термической обработки металлов и сплавов. Цементация стали. Азотирование стали. Ионное (плазменное) азотирование и цементация. Диффузионное насыщение сплавов металлами и неметаллами. ^ Тема 1.3.1 Конструкционные материалы

Общие требования, предъявляемые к конструкционным материалам. Методы повышения конструктивной прочности материалов и их технические характеристики, критерии прочности, надежности, долговечности, экономической целесообразности и т. д.

Классификация конструкционных материалов и их технические характеристики. Влияние углерода и постоянных примесей на свойства сталей. Углеродистые стали: обыкновенного качества и качественные стали. Легированные стали.

^

Стали с улучшенной обрабатываемостью резанием. Стали с высокой технологической пластичностью и свариваемостью. Железоуглеродистые сплавы с высокими литейными свойствами. Медные сплавы: общая характеристика и классификация, латуни, бронзы.

Тема 1.3.3 Износостойкие материалы

Материалы с высокой твердостью поверхности. Антифрикционные материалы: металлические и неметаллические, комбинированные, минералы.

Тема 1.3.4 Материалы с высокими упругими свойствами

Рессорно-пружинные стали. Пружинные материалы приборостроения.

Тема 1.3.5 Материалы с малой плотностью

Сплавы на основе алюминия: свойства алюминия; общая характеристика и классификация алюминиевых сплавов. Сплавы на основе магния: свойства магния: общая характеристика и классификация магниевых сплавов. Особенности алюминиевых и магниевых сплавов.

^

Титан и сплавы на его основе; свойства титана, общая характеристика и классификация титановых сплавов; особенности обработки. Бериллий и сплавы на его основе: общая характеристика, классификация, применение бериллиевых сплавов; особенности обработки.

^

рабочей среды

Коррозионно-стойкие материалы, коррозионно-стойкие покрытия. Жаростойкие материалы. Жаропрочные материалы. Хладостойкие материалы. Радиационно-стойкие материалы.

^

Неметаллические материалы, их классификация, свойства, достоинства и недостатки, применение в промышленности.

Пластмассы. Простые и термопластичные пластмассы: полиэтилен, полистирол, полихлорвинил, фторопласты и др. Сложные пластмассы: гетинакс, текстолит, стеклотекстолит.

Каучук. Процесс вулканизации. Материалы на основе резины.

Состав и общие свойства стекла. Ситаллы: структура и применение.

Древесина, ее основные свойства. Разновидности древесных материалов.^ Тема 1.4.1 Материалы с особыми магнитными свойствами

Общие сведения о ферромагнетиках, их классификация. Магнитно-мягкие материалы. Низкочастотные магнитно-мягкие материалы. Высокочастотные магнито-мягкие материалы. Материалы со специальными магнитными свойствами. Магнитно-твердые материалы: общие требования, литые материалы, порошковые материалы, деформируемые сплавы.

Тема 1.4.2 Материалы с особыми тепловыми свойствами

Сплавы с заданным температурным коэффициентом линейного расширения. Сплавы с заданным температурным коэффициентом модуля упругости.

Тема 1.4.3 Материалы с особыми электрическими свойствами

Материалы высокой электрической проводимости: электрические свойства проводниковых материалов, проводниковые материалы. Полупроводниковые материалы: строение и свойства, методы получения, легирование полупроводников и получение p-n-переходов. Диэлектрики, электроизоляционные лаки, эмали и компаунды.^ Тема 1.5.1 Материалы для режущих и измерительных инструментов

Материалы для режущих инструментов: углеродистые стали, низколегированные стали, быстрорежущие стали, спеченные твердые сплавы, сверхтвердые материалы, стали для измерительных инструментов.

^

Стали для инструментов холодной обработки давлением. Стали для инструментов горячей обработки давлением: стали для молотовых штампов, стали для штампов горизонтально-ковочных машин и прессов.^ Получение изделий из порошков. Метод порошковой металлургии. Свойства и применение порошковых материалов в промышленности.

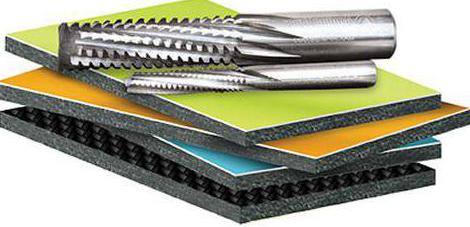

Композиционные материалы, классификация, строение, свойства, достоинства и недостатки, применение в промышленности.^ Тема 1.7.1 Литейное производство

Сущность литейного производства. Технологический процесс получения отливок: в разовые формы и ручной или машинной формовкой. Дефекты в отливках. Специальные виды литья. Применяемое оборудование. Мероприятия по охране труда и окружающей среды в литейном производстве.

^

Сущность процесса обработки давлением. Нагрев металла и нагревательные устройства. Виды обработки давлением. Прокатное производство. Продукция прокатного производства. Волочение металла. Прессование металла и способы прессования. Свободная ковка. Горячая объемная штамповка. Холодная штамповка.

^

Общие вопросы об обработке резанием. Принципы взаимозаменяемости. Понятие о допусках и посадках. Понятие шероховатости поверхности. Процесс резания металла. Основные части и элементы резца. Понятие о режимах резания. Методы обработки резанием. Классификация металлорежущих станков и их характеристика. Электрические методы обработки металлов.

^

Классификация соединений, выполняемых при сборке машин и механизмов. Методы осуществления разъемных соединений. Требования, предъявляемые к разъемным соединениям. Методы осуществления неразъемных соединений. Требования, предъявляемые к разъемным соединениям. Инструмент, приспособления и оборудование, применяемые для получения разъемных и неразъемных соединений.

^

Виды и способы изготовления и обработки заготовок из конструкционных материалов. Получение заготовок литьем. Получение заготовок обработкой давлением. Кованые и штампованные заготовки. Сварные заготовки. Заготовки из неметаллических материалов. Основные способы получения заготовок из пластмасс, древесины и других материалов.^ Предмет, задачи и содержание учебной дисциплины «Метрология, стандартизация и сертификация». Новейшие достижения и перспективы развития метрологии, стандартизации и сертификации в России.^ Тема 2.2.1 Система стандартизации

Сущность стандартизации. Нормативные документы по стандартизации и виды стандартов.

Тема 2.2.2 Стандартизация в различных сферах

Стандартизация систем управления качеством. Стандартизация и метрологическое обеспечение народного хозяйства. Метрологическая экспертиза и метрологический контроль конструкторской и технологической документации. Система технических измерений и средства измерения. Стандартизация и экология.

Тема 2.2.3 Международная стандартизация

Международная организация по стандартизации (ИСО). Международная электротехническая комиссия (МЭК). Международные организации, участвующие в работе ИСО.

Тема 2.2.4 Организация работ по стандартизации в Российской Федерации

Правовые основы стандартизации и ее задачи. Органы и службы по стандартизации. Порядок разработки стандартов. Государственный контроль и надзор за соблюдением обязательных требований стандартов. Маркировка продукции знаком соответствия государственным стандартам. Нормоконтроль технической документации. Обязанности, права и ответственность нормоконтролера.

^

Компетенция комитетов (ИНФКО, ИСОНЕТ) международной организации по стандартизации (ИСО) по информационному обеспечению. Постановка информационного обеспечения в России, права Госстандарта РФ и выполняемая работа с подведомственными ему организациями.

^

Выражение совершенствования ГСС в Концепциях. Обоснование важности предстоящего вступления России в ВТО. Приоритетные направления Концепции для России в присоединении ее к ВТО.^ Тема 2.3.1 Стандартизация промышленной продукции

Классификация промышленной продукции. Изделия машиностроения. Нормативная документация на техническое состояние изделия. Стандартизация технических условий.

^

Квалиметрическая оценка качества продукции на жизненном цикле. Свойства качества функционирования изделий. Взаимозаменяемость. Точность в машиностроении. Надежность в машиностроении. Эффективность использования промышленной продукции. Обеспечение взаимозаменяемости при конструировании.

^

Научно-методический подход стандартизации в моделировании функциональных структур. Моделирование размерных цепей. Моделирование точности размерных цепей фланцевых соединений. Моделирование электронных цепей.

^

Формирование нормативной базы технологических объектов в новых экономических условиях. Стандартизация и маркетинговые исследования. Информационные технологии и автоматизация в стандартизации. Единая система технологической подготовки производства (ЕСТПП).^ Тема 2.4.1 Государственная система стандартизации и научно-технический прогресс

Задача стандартизации в управлении качеством. Фактор стандартизации в функции управляющих процессов. Интеграция управления качеством на базе стандартизации.

^

Системный анализ в решении проблем стандартизации. Параметрические ряды и ряды предпочтительных чисел. Унификация и агрегатирование. Комплексная и опережающая стандартизации. Комплексные системы общетехнических стандартов.^ Тема 2.5.1 Сущность оптимизации требований стандартов

Основные положения традиционной оптимизации. Требования к системе оптимизации параметров объектов стандартизации (ПОС). Теоретическая оптимизация. Экспериментальная оптимизация. Методы прогнозирования при оптимизации. Особенности оптимизации ПОС в технических величинах.

^

Состав математического моделирования. Унификация процесса построения математической модели оптимизации. Перспективы промышленного развития моделирования.^ Тема 2.6.1 Общие понятия основных норм взаимозаменяемости

Основные положения, термины и определения. Графическая модель формализации точности соединений. Расчет точностных параметров стандартных соединений.

Тема 2.6.2 Модель стандартизации основных норм взаимозаменяемости

Понятие системы. Структура системы. Систематизация допусков. Систематизация посадок. Функционирование системы.

Тема 2.6.3 Стандартизация точности гладких цилиндрических соединений

Система допусков и посадок ГЦС. Предельные отклонения. Калибры для гладких цилиндрических деталей.^ Тема 2.7.1 Общие сведения о метрологии

Триада приоритетных составляющих метрологии. Задачи метрологии. Нормативно-правовая основа метрологического обеспечения точности. Международная система единиц. Единство измерений и единообразие средств измерений. Метрологическая служба. Основные термины и определения. Международные организации по метрологии.

^

Документы объектов стандартизации в сфере метрологии на: компоненты систем контроля и измерения, методологию, организацию и управление, системные принципы экономики и элементов информационных технологий.

^

Средства измерения. Принципы проектирования средств технических измерений и контроля. Выбор средств измерения и контроля. Методы и погрешность измерения. Универсальные средства технических измерений. Автоматизация процессов измерения и контроля. ^ Тема 2.8.1 Методологические основы управления качеством

Объекты и проблема управления. Методический подход. Требования управления. Принципы теории управления. Интеграция управления качеством. Сквозной механизм управления качеством. Факторы качества продукции.

^

Планирование потребностей. Проектирование и разработка продукции и процессов. Эксплуатация и утилизация. Ответственность руководства. Менеджмент ресурсов. Измерение, анализ и улучшение (семейство стандартов ИСО 9000 версии 2000 г.). Сопровождение и поддержка электронным обеспечением.

^

Исходные данные обеспечения качества. Последовательность и содержание этапов обеспечения качества. Разработка технических систем обеспечения качества.

Тема 2.8.4 Системы менеджмента качества

Менеджмент качества. Предпосылки развития менеджмента качества. Генезис и проблематика менеджмента качества. Системы менеджмента качества.^ Тема 2.9.1 Процессы управления технологической подготовкой производства

Системы управления ТПП (ЕСТПП и АСТПП). Обеспечение технологичности конструкции изделия. Автоматизированное проектирование групповой технологии. Автоматизированное конструирование средств технологического оснащения в ТПП. Эффективность управления ТПП. ТС в системе рыночной экономики.

^

Виды статистического контроля. Статистический приемочный контроль продукции. Непрерывный статистический приемочный контроль. Статистическое регулирование технологического процесса.

^

Характеристика процессов управления. Принцип совмещения функций контроля и управления ТП. Принцип адаптации. Особенности управления ТП в автоматизированном производстве.

^

Роль технологии производства в обеспечении качества. Машиностроительные материалы и способы обеспечения заданных свойств. Технологическая наследственность.^ Тема 2.10.1 Сущность и проведение сертификации

Сущность сертификации. Проведение сертификации. Правовые основы сертификации. Организационно-методические принципы сертификации.

Тема 2.10.2 Международная сертификация

Деятельность ИСО в области сертификации. Деятельность МЭК в области сертификации. Деятельность МГС участниц СНГ в области сертификации.

Тема 2.10.3 Сертификация в различных сферах

Сертификация систем обеспечения качества. Экологическая сертификация.^ Тема 2.11.1 Экономическое обоснование стандартизации

Общие принципы определения экономической эффективности стандартизации. Показатели экономической эффективности стандартизации. Методы определения экономического эффекта в сфере опытно-конструкторских работ. Методы расчетов экономической эффективности на этапе ТПП. Экономический эффект от стандартизации в сфере производства и эксплуатации. Стандартизация и экономия материальных ресурсов.

Тема 2.11.2 Экономика качества продукции

Экономическое обоснование качества продукции.

Экономическая эффективность новой продукции.^ Виды формообразования: обработка резанием, обработка методом пластического деформирования, обработка электрофизическими и электромеханическими методами, горячая обработка, лазерная и плазменная обработка.

Роль процессов формообразования в цикле производства деталей машин.

Развитие науки и практики формообразования материалов. ^ Тема 3.2.1 Литейное производство

Литейное производство, его роль в машиностроении. Производство отливок в разовых песчано-глинистых формах. Модельный комплект, его состав и назначение. Формовочные и стержневые смеси.

Литье в кокиль, центробежное литье, литье под давлением, литье в оболочковые формы, литье по выплавляемым моделям.

^

Обработка давлением. Понятие о пластической деформации. Влияние различных факторов на пластичность. Назначение нагрева. Режимы нагрева металлов. Прокатное производство. Понятие о продольной, поперечной и поперечно-винтовой прокатке. Условия захвата заготовки валками. Прессование и волочение: прямое и обкатное прессование. Свободная ковка: ручная и машинная, область применения, основные операции, инструмент и оборудование. Штамповка: сущность процесса, область применения, виды штамповки, типы штампов, материал для их изготовления. Гибка.

^

Сварка металлов, способы сварки, типы сварных соединений и швов, электрическая дуга, электроды, технология ручной электродуговой сварки. Сварка под флюсом. Понятие о сварке в среде защитных газов. Газовая сварка. Свариваемость. Факторы, влияющие на свариваемость металла. Особенности сварки чугуна и сплавов цветных металлов. Пайка. Виды припоя и их марки по ГОСТу. Технологический процесс пайки металла. Основные виды брака при сварке и пайке металлов. Специальные виды сварки. Склеивание.^ Инструменты формообразования в машиностроении: для механической обработки (точение, сверление, фрезерование и т. п.) металлических и неметаллических материалов. Инструментальные материалы, выбор марки инструментального материала. Изготовление цельных твердосплавных инструментов из пластифицированного полуфабриката. ГОСТы на формы пластинок и вставок из твердого сплава и минералокерамики, искусственного алмаза и кубического нитрида бора. Износостойкие покрытия.^ Тема 3.4.1 Геометрия токарного резца

Основы механики работы клина; резец как разновидность клина. Резец как простейший типовой режущий инструмент. Определение конструктивных элементов резца: рабочая часть (головка), крепежная часть (державка, стержень), лезвие, передняя поверхность лезвия. Главная и вспомогательная задние поверхности лезвия, режущая кромка, ленточка лезвия, фаска лезвия, вершина лезвия, радиус вершины. Исходные плоскости для изучения геометрии резца по ГОСТ 25762-83. Углы лезвия резца в плоскости. Влияние углов резца на процесс резания. Числовые значения углов типовых резцов. Влияние установки резца. Основные типы токарных резцов. Приборы и инструменты для измерения углов резца.

^

Элементы резания при точении. Срез и его геометрия, площадь поперечного сечения среза. Скорость резания. Частота вращения заготовки. Основное (машинное) время обработки. Расчетная длина обработки. Производительность резца. Анализ формул основного времени и производительность резца, пути повышения производительности труда при точении.

^

Стружкообразование. Пластические и упругие деформации, возникающие в процессе стружкообразования. Типы стружек. Факторы, влияющие на образование типа стружки. Обоснование необходимости надежного стружкоснятия при точении. Явление образования нароста на передней поверхности лезвия резца. Причины образования нароста, зависимость наростообразования от скорости резания. Влияние наростообразования на возникновение вибраций, на шероховатость обработанной поверхности. Пути борьбы с наростообразованием за счет уменьшения трения стружки о переднюю поверхность лезвия с помощью регулировки режима резания. Применение смазочно-охлаждающих технологических средств (СОТС) для борьбы с наростообразованиями. Вибрации при стружкообразовании. Явление усадки стружки. Явление наклепа (обработочного затвердевания) обработанной поверхности в процессе стружкообразования.

^

Сила резания, возникающая в процессе стружкообразования, и её источники. Разложение силы резания на составляющие Pz, Py, Px. Действие составляющих силы резания и их реактивных значений на заготовку, резец, зажимное приспособление и станок. Развернутые формулы для определения сил Pz, Py, Px в зависимости от различных факторов. Справочные таблицы для определения коэффициентов в формулах, составляющих силы резания. Влияние различных факторов на силу резания. Расчет составляющих силы резания по эмпирическим формулам с использованием ПЭВМ. Мощность, затрачиваемая на резание (Nрез).

^

Смазочно-охлаждающие технологические средства (СОТС). Теплота, выделяемая в зоне резания в процессе стружкообразования (температура резания), источники температуры резания. Распределение теплоты резания между стружкой, резцом, заготовкой, окружающей атмосферой. Кривая износа по задней поверхности лезвия. Участки начального (приработочного), нормального и катастрофического (аварийного) износа. Связь между периодом стойкости (стойкостью) резца и себестоимостью механической обработки. Понятие об экономической стойкости и стойкости максимальной производительности. Нормативы износа и стойкости резцов. Смазочно-охлаждающие технологические средства (СОТС), применяемые при резании металлов.

^

Факторы, влияющие на стойкость резца. Влияние скорости резания. Связь между стойкостью и скоростью. Развернутая формула для определения скорости резания при точении. Влияние различных факторов на выбор резца. Определение поправочных коэффициентов формулы скорости резания по справочным таблицам.

^

Общая классификация токарных резцов по конструкции, технологическому назначению, направлению движения подачи. Формы передней поверхности лезвия резца. Стружколомающие канавки и уступы, накладные стружколоматели. Резцы с механическим креплением многогранных неперетачиваемых твердосплавных и минералокерамических пластин. Способы крепления режущих пластин к державке. Резцы со сменными рабочими головками. Выбор конструкции и геометрии резца в зависимости от условий обработки. Фасонные резцы: стержневые, круглые (дисковые), призматические. Заточка резцов. Абразивные круги для заточки. Порядок заточки резца. Доводка резцов. Электроалмазная заточка. Контроль заточки с помощью угломеров и шаблонов. Техника безопасности при заточке резцов. Методы повышения износостойкости и надежности инструментов.

^

Аналитический расчет режимов резания при токарной обработке. Методика расчета. Проверка выбранного режима по мощности станка и допускаемому моменту на шпинделе для данной ступени частоты вращения. Выбор режимов резания по нормативам (табличный метод). Расчет режимов резания на ПЭВМ. Расчет основного (машинного) времени. Особенности выбора режимов резания для токарных станков с ЧПУ.

^

Процессы строгания и долбления. Элементы резания при строгании и долблении. Основное (машинное) время, мощность резания. Особенности конструкции и геометрии строгальных и долбежных резцов.^ Тема 3.5.1 Обработка материалов сверлением

Процесс сверления. Типы сверл. Конструкция и геометрия спирального сверла. Элементы резания и срезаемого слоя при сверлении. Физические особенности процесса сверления. Силы, действующие на сверло. Момент сверления. Твердосплавные сверла. Сверла с механическим креплением многогранных режущих пластин. Сверла для глубокого сверления. Кольцевые (трепанирующие) сверла. Трубчатые алмазные сверла. Износ сверл. Рассверливание отверстий. Основное (машинное) время при сверлении и рассверливании отверстий.

^

Назначение зенкерования и развертывания. Особенности процессов зенкерования. Элементы резания и срезаемого слоя при зенкеровании. Конструкция и геометрические параметры зенкеров. Силы резания, вращающий момент, осевая сила при зенкеровании. Износ зенкеров. Особенности процесса развертывания. Элементы резания и срезаемого слоя при развертывании. Конструкция и геометрия разверток. Особенности геометрии разверток для обработки вязких и хрупких материалов. Силы резания, вращающий момент, осевая сила при развертывании. Износ разверток. Основное (машинное) время при зенкеровании и развертывании.

^

Аналитический расчет режимов резания при сверлении, зенкеровании, развертывании. Проверка мощности, затрачиваемой на сверление, вращающего момента на шпинделе станка и осевой силы по паспортным данным станка. Рациональная эксплуатация сверл, зенкеров, разверток. Особенности движения подачи развертки по оси отверстия, применение «плавающей» оправки. Применение СОТС при обработке отверстий. Назначение режима резания для сверления, зенкерования, развертывания на станках с ЧПУ. Необходимость центрования. Занижение подачи на входе и выходе. Применение укороченных жестких сверл.

Тема 3.5.4 Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

Назначение осевых инструментов по ГОСТ 25751-83. Общая классификация. Заточка сверл (ручная и на сверлозаточных станках). Контроль заточки сверла. Общая классификация зенкеров и разверток с механическим креплением многогранных режущих пластин. Заточка зенкеров и разверток. Перешлифовка разверток на меньший размер. Доводка разверток по ленточкам. Контроль зенкеров и разверток.^ Тема 3.6.1 Обработка материалов цилиндрическими фрезами

Принцип фрезерования. Цилиндрическое и торцевое фрезерование.

Конструкция и геометрия цилиндрических фрез. Углы фрезы в нормальном сечении. Элементы резания и срезаемого слоя при цилиндрическом фрезеровании. Угол контакта. Неравномерность фрезерования. Встречное и попутное цилиндрическое фрезерование, преимущества и недостатки каждого из методов. Основное (машинное) время цилиндрического фрезерования. Силы, действующие на фрезу. Износ фрез. Мощность резания при цилиндрическом фрезеровании.

^

Виды торцевого фрезерования: несимметричное, симметричное. Геометрия торцевых фрез. Элементы резания и срезаемого слоя при торцевом фрезеровании. Машинное время при торцевом фрезеровании. Силы, действующие на торцевую фрезу. Износ торцевых фрез.

^

Аналитический способ определения режимов резания. Методика. Табличное определение режимов резания при фрезеровании по нормативам. Использование ПЭВМ. Особенности назначения режимов резания при фрезеровании на фрезерном станке с ЧПУ.

^

Общая классификация фрез. Цельные и сборные фрезы. Фасонные фрезы с затылованными зубьями. Заточка фрез на заточных станках. Контроль заточки. Сборка торцевых сборных фрез, контроль биения зубьев.

Исходные данные для конструирования фрез. Методика конструирования цилиндрической и торцевой фрез.

Обзор методов резьбонарезания. Сущность нарезания резьбы резцами. Конструкция и геометрия резьбового резца. Элементы резания. Способы врезания: радиальный, боковой, «вразбивку». Основное (машинное) время.

^

Сущность нарезания резьб плашками и метчиками. Классификация плашек и метчиков. Геометрия плашки. Конструкция метчиков. Геометрия метчика. Элементы резания при нарезании резьбы плашками и метчиками. Износ плашек и метчиков. Мощность, затрачиваемая на резание. Машинное время.

^

Сущность метода резьбонарезания гребенчатыми (групповыми) фрезами и область применения. Конструкция и геометрия гребенчатой фрезы. Элементы резания при резьбофрезеровании. Основное (машинное) время резьбонарезания с учетом пути врезания. Сущность метода фрезерования резьб дисковыми фрезами. Конструкции и геометрия фрез. Элементы резания. Основное (машинное) время.

^

Аналитический способ определения режимов резания при нарезании резьбы резьбовым резцом. Табличное определение режимов резания по нормативам. Выбор режимов резания при нарезании резьбы плашками и метчиками.

Общий обзор методов нарезания зубьев зубчатых колес. Сущность метода копирования. Дисковые и концевые (пальцевые) фрезы для нарезания зубьев зубчатого колеса, их конструкции и особенности геометрии.

^

Сущность метода обкатки. Конструкция и геометрия червячной пары. Элементы резания при зубофрезеровании. Машинное время зубофрезерования. Износ червячных фрез. Нарезание косозубых колес. Нарезание червячных колес. Конструкция и геометрия долбяка. Элементы резания при зубодолблении. Основное (машинное) время зубодолбления. Износ долбяков. Мощность резания при зубодолблении. Нарезание косозубых и шевронных колес методом зубодолбления. Шевингование зубчатых колес. Нарезание конических колес со спиральными зубьями сборными зубофрезерными головками. Общие сведения о зубопротягивании.

^

Выбор режимов резания при нарезании зубчатых колес дисковыми и пальцевыми модульными фрезами. Выбор режимов резания при зубофрезеровании червячными модульными фрезами. Проверка выбранных режимов по мощности станка. Определение основного (машинного) времени. Аналитический и табличный способ определения режимов резания при зубодолблении.

^

Высокопроизводительные конструкции зуборезного инструмента

Классификация червячных фрез. Червячные фрезы для фрезерования шлицев и звездочек. Классификация долбяков. Конструкции зубострогальных резцов и сборных фрез для нарезания конических колес. Заточка дисковых и пальцевых модульных фрез. Заточка червячных фрез на специальных станках. Заточка (перешлифовка) шеверов. Заточка зубострогальных резцов. Заточка сборных фрез (головок) для нарезания конических колес. Контроль заточки зуборезного инструмента.

^

Определение скорости при протягивании табличным способом. Определение основного (машинного) времени протягивания. Определение тягового усилия. Проверка тягового усилия по паспортным данным станка.

^

Исходные данные для конструирования протяжки. Методика конструирования цилиндрической протяжки. Прочностной расчет протяжки на разрыв. Особенности конструирования прогрессивных протяжек. Особенности конструирования шпоночной, шлицевой, плоской протяжки.

Сущность метода шлифования (обработки абразивным инструментом). Абразивные естественные и искусственные материалы, их марки и физико-механические свойства. Характеристика шлифовального круга. Характеристика брусков, сегментов и абразивных головок, шлифовальной шкурки и ленты. Алмазные и эльборовые шлифовальные круги, бруски, сегменты, шкурки, порошки, их характеристики и маркировка.

^

Виды шлифования. Наружное круглое центровое шлифование. Элементы резания. Расчет машинного времени при наружном круглом шлифовании методом продольной подачи. Наружное круглое шлифование глубинным методом, методом радиальной подачи. Особенности внутреннего шлифования. Особенности плоского шлифования. Элементы резания и машинное время при плоском шлифовании торцом круга, периферией круга. Наружное бесцентровое шлифование методом радиальной и продольной подачи. Специальные виды шлифования. Шлифование резьб. Шлифование зубьев шестерен. Шлифование шлицев. Износ абразивных кругов. Правка круга алмазными карандашами и специальными порошками. Фасонное шлифование.

^

Выбор абразивного инструмента. Назначение метода шлифования. Особенности выбора режимов резания при наружном шлифовании глубинным методом и методом радиальной подачи, внутреннем шлифовании, плоском шлифовании. Рациональная эксплуатация шлифовальных кругов.

^

Суперфиниширование и хонингование поверхности вращения. Станки и приспособления для суперфиниширования и хонингования. Элементы резания при суперфинишировании и хонинговании. Достигаемая степень шероховатости. Основное (машинное) время. Притирка (лаппинг-процесс) ручная и механическая. Инструменты и пасты для притирки. Полирование абразивными шкурками, лентами, пастами, порошками. Полировальные станки и приспособления. Режимы полирования.^ Тема 3.11.1 Чистовая и упрочняющая обработка поверхностей вращения методами поверхностного пластического деформирования (ППД)

Физическая сущность процесса поверхностного пластического деформирования. Основные термины и определения по ГОСТу. Типовые схемы обкатывания наружных поверхностей вращения роликом или шариком. Особенности обкатывания переходных поверхностей (галтелей). Конструкции роликовых и шариковых приспособлений и инструментов для обкатывания и раскатывания. Шероховатость поверхности, достигаемая при ППД. Режимы обработки. Определение условия обкатывания. Физическая сущность процесса калибрования отверстий методами пластической деформации. Типовые схемы калибрования отверстий шариком, калибрующей оправкой (дорном), деформирующей протяжкой или прошивкой. Геометрия деформирующего элемента инструмента. Режимы обработки, СОТС. Особенности калибрования тонкостенных цилиндров. Сущность процесса алмазного выглаживания. Типовые схемы обработки и применяемые инструменты. Геометрия алмазного наконечника. Усилие поджима инструмента к детали и его контроль. Режимы обработки, СОТС. Физическая основа процесса упрочняющей обработки поверхностей пластическим деформированием. Основные термины и определения по ГОСТ. Центробежная обработка поверхностей шариками: оборудование, инструмент, режимы обработки, СОТС. Вибрационная обработка методом пластической деформации. Применяемые приспособления и инструменты. Источник вибрации. Режимы обработки, СОТС.

^

Применение метчиков - раскатников для формообразования внутренних резьб. Продольное и поперечное накатывание шлицев. Применяемые инструменты. Режимы обработки, СОТС. Накатывание рифлений. Накатные ролики. Режимы накатывания, СОТС. Холодное выдавливание.Сущность процесса, применяемое оборудование и инструмент. Режимы обработки, СОТС.^ Тема 3.12.1 Электрофизические и электрохимические методы обработки

Электроконтактная обработка. Сущность метода, область применения, оборудование, инструмент. Режимы обработки. Электроэрозионная (электроискровая) обработка. Сущность метода, область применения, оборудование, инструмент. Режимы обработки. Электроимпульсная обработка. Анодно-механическая обработка. Сущность метода, область применения, оборудование и инструмент. Режимы обработки. Электрогидравлическая обработка. Сущность метода, область применения, оборудование и инструмент. Режимы обработки. Сущность электрохимической обработки. Область применения. Конструкция электродов. Рабочие жидкости. Режимы обработки. Электрохимическое фрезерование. Состав рабочей жидкости.

^

Физическая сущность обработки когерентным световым лучом (лазером). Область применения. Принципиальная схема и конструкция лазерной установки. Режимы обработки. Плазменная обработка.^ Содержание и сущность дисциплины «Технология машиностроения», ее задачи.

Роль и задачи технолога на предприятии.

Роль российских ученых в развитии машиностроения.^ Тема 4.2.1 Производственный и технологический процессы машиностроительного завода

Понятие о производственном процессе машиностроительного завода: получение заготовок, обработка заготовок, сборка.

Цель производственного процесса.

Структура технологического процесса обработки детали, основные термины и определения. Понятие о технологической операции и ее элементах: технологический переход, вспомогательный переход, рабочий ход, вспомогательный ход, позиция, установка.

Понятие о производственной и операционной партии, цикле технологической операции, такте, ритме выпуска изделий.

Типы машиностроительного производства и их характеристика по технологическим, организационным и экономическим признакам.

Коэффициент закрепления операций (К30), его определение и физический смысл.

^

Факторы, определяющие точность обработки. Факторы, влияющие на точность обработки. Понятие об экономической и достижимой точности. Методы оценки погрешностей обработки. Точность, получаемая различными способами обработки.

^

Основные понятия о качестве поверхности. Параметры оценки шероховатости поверхности по ГОСТ. Факторы, влияющие на качество поверхности. Методы и средства оценки шероховатости поверхности. Влияние качества поверхности на эксплуатационные свойства деталей машин.

^

Понятие о базах. Основные схемы базирования. Рекомендации по выбору баз. Погрешность базирования и закрепления заготовок при обработке. Условные обозначения опор и зажимов на операционных эскизах.

^

Заготовки из металла: литые заготовки, кованые и штампованные заготовки, заготовки из проката. Заготовки из неметаллических материалов. Коэффициент использования заготовок. Влияние способа получения заготовок на технико-экономические показатели техпроцесса обработки. Предварительная обработка заготовок.

Тема 4.2.6 Припуски на механическую обработку

Понятие о припуске на обработку. Факторы, влияющие на размер припуска. Методы определения величины припуска: расчетно-аналитический, статистический.

Тема 4.2.7 Технологичность конструкции машин

Понятие о технологичности конструкции. Критерий технологичности конструкции детали, изделия. Качественный метод оценки технологичности конструкции детали. Количественный метод оценки технологичности конструкции детали: коэффициент точности обработки, коэффициент шероховатости обработки, коэффициент унификации элементов детали.

Тема 4.2.8 Принципы проектирования, правила разработки технологических процессов обработки деталей

Классификация технологических процессов по ГОСТ 3.1109-82.

Исходные данные для проектирования технологического процесса обработки детали, понятие о технологической дисциплине.

Последовательность проектирования техпроцесса, вспомогательные и контрольные операции.

Особенности проектирования техпроцессов обработки деталей на станках с ЧПУ.

Оценка технико-экономической эффективности технологического процесса обработки. Расчеты расходов сырья, материалов, инструмента и энергии.

Методы внедрения, производственной отладки технологических процессов, контроля за соблюдением технологической дисциплины.

^

Виды технологической документации. Правила оформления маршрутной карты. Правила оформления операционного эскиза. Правила оформления операционной карты механической обработки. Правила оформления карты контроля.

^

Способы контроля валов. Способы контроля отверстий. Способы контроля резьбы. Способы контроля зубчатых колес. Механизация и автоматизация контроля.

Брак продукции, анализ причин, их устранение.^ Тема 4.3.1 Классификация затрат рабочего времени

Понятие о классификации трудовых процессов.

Структура затрат рабочего времени, норма времени и ее структура:

- рабочее время и его составляющие;

- время производительной работы;

- время непроизводительной работы;

- время перерывов.

Формула для расчета штучного времени.

Виды норм труда.

^

Фотография рабочего времени и ее назначение. Разновидности фотографии рабочего времени. Методика и техника проведения наблюдений. Баланс рабочего времени, т.е. распределение по категориям затрат рабочего времени. Использование результатов наблюдений для целей нормирования, планирования и т.д. Назначение и цель хронометражных наблюдений. Методы обработки хронометражных наблюдений. Практическое использование данных хронометража.

^

Классификация методов нормирования трудовых процессов. Аналитический метод и его разновидности. Опытно-статистический метод.

Особенности методов нормирования трудовых процессов вспомогательных рабочих, ИТР, служащих.

Организация технико-нормативной работы на машиностроительном предприятии.^ Основное (машинное) время и порядок его определения. Нормативы для технического нормирования.

Анализ формулы для определения основного времени и факторы, влияющие на его продолжительность.

Методика применения нормативов для определения основного времени на станочную операцию.^ Тема 4.4.1 Обработка наружных поверхностей тел вращения (валов)

Классификация деталей (валы, втулки, диски). Требования, предъявляемые к валам. Предварительная обработка валов. Этапы обработки.

Способы установки и закрепления заготовок различного типа.

Обработка на токарно-винторезных станках.

Схемы обтачивания ступенчатого вала. Обработка нежестких валов.

Обработка заготовок на многорезцовых и гидрокопировальных токарных станках, схемы технологических наладок.

Обработка на токарно-револьверных станках, схемы технологических наладок.

Обработка заготовок на многошпиндельных горизонтальных и вертикальных токарных полуавтоматах, схемы технологических наладок.

Обработка на одно- и многошпиндельных автоматах.

Шлифование валов, схемы технологических наладок.

Отделочные виды обработки: тонкое точение, притирка, суперфиниш, полирование. Схемы технологических наладок.

Обработка давлением: редуцирование, клиновая обкатка, накатывание рифлений, обработка гладкими роликами, шариковой головкой, схемы технологических наладок.

Обработка валов на токарных станках с ЧПУ, схемы технологических наладок.

Типовой технологический процесс обработки ступенчатого вала.

Приспособления для токарных и шлифовальных станков.

Нормирование токарной операции: исходные данные, структура основного времени и порядок его расчета, штучное время, подготовительно-заключительное время.

^

Виды резьб. Способы нарезания наружной резьбы. Способы нарезания внутренней резьбы. «Вихревой» способ нарезания резьбы. Накатывание резьбы. Шлифование резьбы. Способы нарезания точных резьб. Схемы технологических наладок.

^

Виды шлицевых соединений. Способы обработки наружных шлицевых поверхностей. Способы обработки шпоночных канавок. Способы обработки внутренних шлицевых поверхностей. Шлифование шлицев. Схемы технологических наладок.

Тема 4.4.4 Обработка плоских поверхностей и пазов Обработка плоских поверхностей на строгальных станках. Обработка плоских поверхностей фрезерованием. Протягивание плоских поверхностей. Шлифование плоских поверхностей. Отделочные виды обработки плоских поверхностей: притирка, шабрение. Нормирование трудового процесса на фрезерных станках. Схемы технологических наладок.^

Классификация фасонных поверхностей. Обработка фасонных поверхностей фасонным режущим инструментом. Обработка фасонных поверхностей по копиру. Обработка объемных фасонных поверхностей. Обработка фасонных поверхностей на станках с ЧПУ. Схемы технологических наладок.

^

Технологичность конструкции корпусных деталей. Методы обработки. Обработка корпусов на агрегатных станках. Обработка корпусов на многооперационных станках с ПУ. Схемы технологических наладок. Типовой техпроцесс обработки корпуса редуктора.

Тема 4.4.7 Особые методы обработки деталей

Обработка деталей давлением в холодном состоянии. Электрические методы обработки. Схемы технологических наладок.

Тема 4.4.8 Обработка деталей из жаростойких сплавов и термостойких пластмасс

Технологические особенности обработки жаростойких сплавов. Способы обработки жаростойких сплавов:

- изменение характера механического воздействия;

- термохимическое воздействие;

- обработка в специальных средах СОЖ.

Технологические особенности обработки пластмасс:

- склонность к скалыванию;

- плохой теплоотвод из зоны резания;

- интенсивное пылеобразование;

- высокая гигроскопичность, исключающая применение СОЖ.

^

Классификация отверстий. Обработка отверстий на сверлильных станках. Обработка отверстий на расточных станках. Протягивание отверстий. Шлифование отверстий. Отделочные виды обработки отверстий. Тонкая расточка, притирка, хонингование. Обработка отверстий на сверлильных станках с ЧПУ. Нормирование трудового процесса при работе на сверлильных станках. Приспособление для сверлильных станков. Обработка глубоких отверстий. Схемы технологических наладок.

^

Виды зубчатых колес. Степени и нормы точности зубьев по ГОСТу. Предварительная обработка заготовок зубчатых колес. Методы нарезания зубьев: метод копирования и метод обкатки. Нарезание зубьев цилиндрических зубчатых колес. Нарезание зубьев червячных колес. Нарезание зубьев конических колес. Обработка червяков.

Отделочные виды обработки зубьев: зубошевингование, зубошлифование, зубохонингование, зубопритирка, зубообкатка, зубозакругление.

Типовой технологический процесс обработки зубчатого колеса класса «Вал». Типовой технологический процесс обработки зубчатого колеса класса «Втулка». Определение нормы времени на зуборезные работы. Схемы технологических наладок.

^

Кодирование информации для станков с ЧПУ. Виды программоносителей. Кодирование приспособлений, режущего инструмента для многооперационных станков.

^

Технологические особенности обработки деталей на автоматических линиях. Обработка деталей на автоматических линиях из агрегатных станков. Обработка деталей на автоматических линиях из универсальных станков. Технологические возможности автоматических линий.

^

Классификация гибких производственных систем (ГПС). Состав и структура ГПС. Технологическая гибкость ГПС. Технологические возможности ГПС. Обработка деталей на роторных автоматических линиях.^ Системы автоматизированного проектирования технологических процессов. Основные термины и определения. Классификация САПР. Методика проектирования техпроцессов с помощью САПР.^ Тема 4.6.1 Основные понятия о сборке

Понятие о сборочных процессах. Особенности сборки как заключительного этапа изготовления машин. Сборочные размерные цепи. Методы сборки. Подготовка деталей к сборке.

Тема 4.6.2 Проектирование технологического процесса сборки

Исходные данные для проектирования техпроцесса сборки. Базовый элемент сборки. Технологический процесс сборки и его элементы. Особенности нормирования сборочных работ. Разработка технологической схемы сборки изделия.

^

Классификация соединений. Сборка узлов подшипников. Сборка зубчатых соединений. Сборка резьбовых соединений. Инструмент, применяемый при сборке. Механизация и автоматизация сборки. Технический контроль и испытание узлов и машин. Окраска и консервация.^ Проектирование участка механического цеха. Виды участков. Исходные данные для проектирования. Расположение оборудования в пролетах механических цехов. Нормы расстояний между станками. Выбор транспортных средств. Определение площади участка. Удаление отходов. Последовательность проектирования плана участка цеха.^ История развития станкостроения в России.

Классификация станков по виду выполняемых работ и применяемого режущего инструмента, по степени специализации, конструктивным признакам, количеству рабочих органов, степени автоматизации, классу точности, массе и другим признакам.

Обозначение серийных и специальных станков. Классификация движений в станках. Основные и вспомогательные движения.

Тема 5.2.2 Цикловое программное управление станками

Назначение и область применения систем циклового программного управления, их функциональная схема. Устройство задания и ввода программы.

Тема 5.2.3 Числовое программное управление для автоматизированного оборудования

Сущность числового программного управления (ЧПУ). Основные сведения об устройствах ЧПУ. Классификация устройств ЧПУ. Позиционные, контурные и универсальные устройства ЧПУ. Шифры устройств ЧПУ и станков с ЧПУ. Оси координат в станках с ЧПУ. Создание управляющих программ для станков с ЧПУ.

^

Технико-экономические показатели технологического оборудования: эффективность, производительность, надежность, точность, гибкость. Методы повышения надежности и точности технологического оборудования.^ Тема 5.3.1 Базовые детали станков

Базовые детали станков.

Станины, стойки, столы, поперечины: типовые конструкции, материал, термообработка. Суппорты.

Направляющие скольжения и качения.

Методы регулирования зазоров в направляющих, смазка и защита. Гидро- и аэростатические направляющие.

^

Передачи, применяемые в станках.

Передачи для вращательного движения: ременные, зубчатые и червячные.

Передачи для поступательного движения: винтовые пары скольжения и качения, реечные, кривошипно-шатунные, кулисные и кулачковые.

Передачи для периодических движений: храповые и мальтийские.

^

Муфты, применяемые в станках: кулачковые, зубчатые, фрикционные, электромагнитные, обгонные, предохранительные.

Тормозные устройства: ленточные, колодочные, многодисковые фрикционные.

Тема 5.3.4 Реверсивные механизмы

Назначение и разновидности реверсивных механизмов с коническими и цилиндрическими зубчатыми колесами, с составным зубчатым колесом.

Тема 5.3.5 Коробки скоростей

Типы коробок скоростей, их назначение, способы переключения передач.

Коробки скоростей с приводом от электродвигателей бесступенчатого регулирования. Графики частот вращения шпинделей.

Шпиндельные механизмы: назначение, требования к ним, конструкции. Опоры шпинделей: качения, скольжения, гидро- и аэродинамические.

Способы регулирования опор шпинделей. Механизмы управления коробок скоростей. Системы смазки.

^

Типы коробок подач, их назначение, способы переключения передач.

Механизмы, применяемые в приводах подачи: сменные шестерни, множительные устройства, дифференциалы и планетарные механизмы.

Приводы подач с бесступенчатым регулированием.

Графики подач рабочих органов станков.^ Тема 5.4.1 Станки токарной группы

Назначение токарных станков и их классификация.

Размерный параметрический ряд универсальных токарно-винторезных станков.

Токарно-винторезные станки типа 16К20, 16А20, 16Р25П. Назначение, техническая характеристика, основные узлы, принцип работы, главное движение и движение подачи. Наладка станка на нарезание резьб и обработку конусов.

Токарно-карусельные станки. Назначение, область применения, основные узлы, принцип работы и кинематика карусельного станка типа 1А525, 1512.

Лобовые токарные станки типа 1А693.

Токарно-револьверные станки. Назначение, область применения, разновидности.

Токарно-револьверный станок типа 1Е365П, 1Г340П.

Токарные автоматы и полуавтоматы. Классификация, область применения и выполняемые работы.

Одношпиндельный токарно-револьверный автомат типа 1Е116, 1И140, 1Б140.

Многошпиндельные автоматы. Назначение, классификация.

Токарный горизонтальный шестишпиндельный автомат типа 1Б265-6К.

Вертикальный полуавтомат типа 1К282.

Токарные станки с ЧПУ, их назначение, классификация, конструктивные особенности, используемые устройства ЧПУ.

Токарный патронно-центровой станок типа 16К20Т1.02,16А20Ф3С32.

Токарно-карусельный станок типа 1А512МФ3.

Токарно-револьверный станок типа 1В340Ф30,1Г340П.

Универсальный токарно–затыловочный станок 1Б811.

Токарный патронный полуавтомат типа 1А743Ф3, 1П756ДФ3.

Токарный станок с ЧПУ модели 16К20Ф3.

Многоцелевые станки на базе токарных станков с ЧПУ. Назначение, особенности конструкции, механизмы смены режущих инструментов, технологические возможности.

Многоцелевой станок типа 17А20ПФ40, 1П420ПФ40, 1П757Ф4, ТМЦ200.

Перспективы развития токарных станков с ЧПУ. Техника безопасности при работе на токарных станках.

Тема 5.4.2 Станки сверлильно-расточной группы

Назначение и классификация сверлильных станков.

Общие сведения о вертикально-сверлильных и радиально-сверлильных станках.

Вертикально-сверлильный станок с ЧПУ типа 2С132Ф2И, 2С150ПМФ4. Назначение, техническая характеристика, основные узлы, принцип работы, кинематика, конструкции механизмов.

Типаж расточных станков.

Горизонтально-расточной станок типа 2620В, 2А620. Назначение, техническая характеристика, основные узлы, принципы работы, кинематика.

Горизонтально-расточной станок с ЧПУ типа 2А620Ф4, 2611Ф2, 2А622Ф11.

Прецизионные координатно-расточные станки. Назначение, особенности конструкции и эксплуатация. Координатно-расточной станок типа 2Е470АФ1, 2Е450АФ30. Назначение, основные узлы, принцип работы.

Центрально-подрезной станок с ЧПУ типа 2Г94Ф2. Назначение, техническая характеристика, основные узлы, принцип работы.

Вертикально - сверлильный станок 2Н135.

Радиально - сверлильный станок 2М55.

Универсальный горизонтально – расточной станок 2620В.

Вертикально - сверлильный станок с ЧПУ 2Р135Ф2.

Перспективы развития сверлильных и расточных станков с ЧПУ.

Тема 5.4.3 Фрезерные станки

Фрезерные станки. Универсальный горизонтально-фрезерный станок типа 6Т82. Назначение, техническая характеристика, основные узлы, принцип работы, кинематика. Приспособления, расширяющие технологические возможности фрезерных станков: поворотные столы, делительные и долбежные головки. Настройка универсальной делительной головки.

Вертикально-фрезерный станок с ЧПУ типа 6Т13РФ3. Назначение, техническая характеристика, основные узлы, принцип работы, кинематика.

Вертикально-фрезерный станок с крестовым столом и с ЧПУ типа 6520Ф3. Назначение, техническая характеристика, основные узлы, принцип работы, устройство основных механизмов.

Универсальный консольно – фрезерный станок 6Р82.

Вертикально – фрезерный станок с ЧПУ 6Р13РФ3.

Общие сведения о продольно-фрезерных станках.

Перспективы развития станков с ЧПУ фрезерной группы.

Техника безопасности при работе на фрезерных станках.

Тема 5.4.4 Резьбообрабатывающие станки

Резьбообрабатывающие станки, работающие дисковой и резьбовыми фрезами. Резьбообрабатывающий станок, работающий вихревой головкой.

Резьбошлифовальный станок типа 5К822В, основные узлы, принцип работы.

Резьбофрезерный станок 5Б63.

Тема 5.4.5 Станки строгально-протяжной группы

Строгальные станки. Назначение, область применения и работы, выполняемые на строгальных станках.

Поперечно-строгальный станок типа 7Е35.

Продольно-строгальный станок типа 7212.

Долбежный станок типа 7430, 7А420.

Протяжные станки. Назначение, основные узлы, принцип работы горизонтально-протяжного и вертикально-протяжного станков. Протяжные станки непрерывного действия.

Тема 5.4.6 Шлифовальные станки

Типаж шлифовальных станков.

Круглошлифовальные станки типа 3М151 и с ЧПУ типа 3М151Ф2. Назначение, техническая характеристика, основные узлы, принцип работы, кинематика и гидросхема станков.

Бесцентрошлифовальные станки. Назначение, основные узлы, принцип работы.

Внутришлифовальный станок типа 3М227ВФ2, 3А252, 3К288В. Назначение, основные узлы, принцип работы, кинематика.

Плоскошлифовальный станок типа 3Е711ИФ3. Назначение, техническая характеристика, основные узлы, принцип работы, кинематика.

Общие сведения о шлифовально-доводочных, хонинговальных, суперфинишных, притирочных и других станках шлифовальной группы.

Тема 5.4.7 Зубообрабатывающие станки

Зубообрабатывающие станки.

Зубофрезерный станок 53А50.

Зубошевинговальный станок 5702А.

Зубодолбежный станок типа 5А140П, 5122. Назначение, основные механизмы и наладка станка.

Зубофрезерный станок типа 5М32. Назначение, основные узлы, принцип работы при нарезании цилиндрических и червячных зубчатых колес, настройка кинематических цепей.

Зубофрезерный станок с ЧПУ типа 53А20Ф3. Назначение, основные узлы, принцип работы, кинематика станка. Общие сведения о прецизионных зубофрезерных мастер-станках.

Зубострогальный станок типа 5Т23В, 5А250. Назначение, основные узлы, принцип работы, настройка кинематических цепей.

Общие сведения о зуборезных станках для обработки конических колес с круговыми зубьями.

Обзор зубоотделочных станков.

^

Общие сведения о многоцелевых станках: назначение, компоновки, системы координат, используемые устройства ЧПУ.

Механизмы автоматической смены инструментов.

Разновидности инструментальных магазинов и манипуляторов. Накопители заготовок.

Многоцелевой станок типа ИР5000ПМФ4, ИС500ПМФ4, ИР500МФ4. Назначение, основные узлы, принцип работы, кинематика.

Многоцелевой станок типа 28622МФ4, 2627МФ4. Назначение, основные узлы, принцип работы.

Многоцелевой станок типа 24К30СМФ4, 243ВМФ2. Назначение, основные узлы, принцип работы, конструкции механизмов станка.

Многоцелевой станок типа АМК2204ВМ1Ф4. Назначение, основные узлы, принцип работы. Общие сведения о многоцелевом станке типа МС630ПМФ4.

Перспективы развития многоцелевых станков.

Тема 5.4.9 Агрегатные станки

Принцип агрегатирования станков. Основные преимущества агрегатных станков по сравнению со специальными станками, назначение и область применения.

Унифицированные механизмы агрегатных станков. Компоновочные схемы. Силовые головки.

Силовые и поворотные столы.

Обзор имеющихся конструкций агрегатных станков.

Агрегатные станки с ЧПУ. Унифицированные узлы и компоновки агрегатных станков с ЧПУ, перспективы их развития.^ Тема 5.5.1 Автоматические линии станков

Определение, назначение, область применения станочных автоматических линий. Классификация. Компоновочные схемы. Оборудование автоматических станочных линий. Транспортные устройства. Накопители заготовок. Поворотные механизмы. Фиксирующие и зажимные устройства. Контрольно-измерительные инструменты. Системы управления. Автоматические линии для обработки корпусных деталей, валов, подшипников.

^

Область применения и классификация ГПМ.

Состав оборудования ГПМ.

Назначение РТК, виды компоновок, состав оборудования, примеры исполнения.

гпм на базе многоцелевых станков для обработки корпусных деталей типа ИС500ПМ1Ф4, ИС800ПМ1Ф4.

Состав оборудования, принцип работы, особенности конструкции, система управления.

РТК на базе токарных патронно-центровых станков типа 16А20Ф3РМ132, 16А20Ф3РМ232. Состав оборудования, принцип работы, компоновка. Управление РТК. Обзор ГПМ и РТК на базе различных групп станков.

Тема 5.5.3 Гибкие производственные системы (ГПС) и гибкие автоматизированные участки (ГАУ)

Назначение, область применения, классификация ГПС.

Технологическое оборудование и типовые компоновки ГПС. Транспортные и складские накопительные устройства ГПС.

Системы управления контроля работы ГПС.

Перспективы развития и применения ГПС.

Назначение, область применения, технико-экономическое обоснование использования гибких автоматизированных участков (ГАУ).

Технологическое оборудование и компоновка ГАУ.

Транспортно-накопительные системы конвейерного и стеллажного типов с кранами-штабелерами и робокарами. Системы инструментального обеспечения и стружкоудаления. Трехуровневые системы управления от ЭВМ. ГАУ для обработки деталей тел вращения типа АСВ, АСВ22, АСВ30, АСВ201. Назначение, основные технические данные, оборудование, принцип работы.

Интегрированное автоматизированное производство.^ Тема 5.6.1 Транспортировка и установка станков на фундамент

Способы транспортировки станков.

Основные правила расстановки станков. Способы крепления станков на фундаментах. Требования к фундаментам и помещениям в зависимости от класса точности станков.

Техника безопасности при транспортировке станков.

^

Показатели технического уровня и надежности технологического оборудования. Основные требования при первоначальном пуске станков. Проверка станка на холостом ходу, в работе под нагрузкой. Проверка геометрической точности и жесткости по ГОСТу.

Испытание станков на виброустойчивость и шум.

Диагностика оборудования.

Метрологическое и инструментальное обеспечение.^ Роль и значение технологической оснастки в производственном процессе, перспективы ее развития. Взаимосвязь оснастки с основным оборудованием производственного процесса. ^

Применение правила шести точек для заготовок различной формы.

Принципы базирования. Особенности базирования заготовок, обрабатываемых на станках с ЧПУ. Погрешности базирования.

^

Назначение установочных элементов в приспособлениях и требования, предъявляемые к ним. Материал для их изготовления. Классификация установочных элементов приспособления.

Основные плоскостные опоры, подводимые и самоустанавливающиеся, их устройство и работа.

Элементы приспособлений для установки заготовки по наружным цилиндрическим поверхностям, отверстию, резьбе, сложному контуру; центровым гнездам. Элементы приспособлений для установки заготовки одновременно по нескольким поверхностям.

Графическое обозначение опор и установочных устройств в соответствии с действующими ГОСТами. Погрешности установки заготовки. Примеры расчета погрешности установки заготовок на призмах, пальцах и планках.

Зажимные механизмы: назначение и технические требования, предъявляемые к ним.

Приводы зажимных механизмов: ручные, механизированные, автоматизированные.

Зажимы: винтовые, эксцентриковые, клиновые, многократные, гидравлические с гидропластом, прихваты. Принцип их работы, схемы действия сил и расчет усилия зажима.

Графическое обозначение зажимов в соответствии с действующими стандартами.

^

Назначение направляющих элементов приспособлений.

Кондукторные втулки различного типа и назначения (постоянные, сменные, быстросменные и специальные). Направляющие втулки для расточных работ.

Конструкция втулок и область их применения.

Материал втулок и термообработка. Допуски на размеры кондукторных втулок. Установки для проведения фрезерных работ.

^

Назначение установочно-зажимных устройств и требования, предъявляемые к ним. Кулачковые, цанговые, мембранные, гидропластовые, установочно-зажимные элементы, их конструкции, принципы работы, материал для их изготовления, формулы расчета усилий зажима.

Примеры конструкций самоцентрирующих приспособлений.

^

Назначение механизированных приводов приспособлений и основные требования к ним. Пневматические, гидравлические, вакуумные электроприводы, их конструктивные исполнения и область наиболее эффективного использования. Пневматическая и воздухопроводная арматура.

Выбор и расчет пневматических приводов приспособлений. Приводы поршневые и диафрагменные.

Гидравлические приводы, их достоинства и недостатки.

Механизмы – усилители зажимов, их название, конструкция и принципы действия рычажных, клиновых, пневмогидравлических и других усилителей.

^

Виды поворотных и делительных устройств. Основные требования и область применения поворотных и делительных устройств.

Фиксаторы шариковые, с цилиндрическими пальцами, реечные фиксаторы, их конструктивное исполнение и точностные показатели.

Конструкция делительных дисков.

Примеры применения различных конструкций делительных и поворотных устройств.

^

Назначение корпусов приспособлений, требования, предъявляемые к ним.

Конструкции корпусов. Методы их изготовления. Материалы корпусов. Методы центрирования и крепления корпусов на станках. Особенности установки приспособлений на станках с ЧПУ. Вспомогательные элементы приспособлений.

^

Универсальные специализированные станочные приспособления.

Назначения и виды универсально-наладочных приспособлений, их конструктивные особенности.

Назначение и требования, предъявляемые к УСП и СРП, их конструктивные особенности. Типовые комплекты деталей УСП и СРП. Последовательность составления схем различных типов УСП и СРП. Примеры собранных приспособлений для различных работ.^ Проектирование станочных и измерительных приспособлений.

Исходные данные для проектирования приспособлений. Обоснование требуемой точности приспособлений. Экономическое обоснование разработки и проектирования приспособления. Последовательность проектирования приспособления; разработка эскиза, выполнение чертежа детали. Выбор и чертежи установочных, зажимных и других элементов приспособления, а также корпуса приспособления, составление спецификации. Расчеты, выполняемые при проектировании приспособлений. Проверка надежности зажима заготовки в приспособлении. Техническое задание на проектировании приспособлений. Основные направления в проектировании приспособлений.^ Тема 6.4.1 Приспособления для токарных работ

Токарные кулачковые патроны. Примеры наладок на трехкулачковые патроны. Оправки и патроны для обработки втулок, фланцев, дисков. Приспособления для обработки деталей класса рычагов, кронштейнов. Виды и назначение центров.

Приспособления для токарных работ.

^

Назначение и общие сведения о фрезерных приспособлениях.

Машинные тиски, их виды и область применения. Поворотные и угловые столы. Универсальные и групповые приспособления. Делительные устройства. Наладки для фрезерных работ.

Тема 6.4.3 Сверлильные приспособления

Виды и назначение сверлильных приспособлений. Накладные, крышечные, поворотные и скальчатые кондукторы. Многошпиндельные сверлильные головки.^ Автоматизированное рабочее место конструктора.

Назначение рабочих мест. Возможность и целесообразность создания автоматизированных рабочих мест. Оснащение автоматизированного рабочего места конструктора. Автоматизация проектирования зажимных приспособлений для ГПС.

Схема организации процесса конструирования.

Вспомогательный инструмент для токарных, сверлильных, фрезерных, протяжных, расточных и других металлообрабатывающих станков. Оправки и борштанги для расточных и агрегатных станков. Вспомогательный инструмент для токарных станков с ЧПУ. Державки для резцов и осевого инструмента с цилиндрическими хвостовиками.

bigpo.ru

Развитие материаловедения

Развитие материаловедения просмотров - 438

Современные проблемы материаловедения

Конец XX века и начало XXI века характеризуются мощным развитием целого ряда отраслей новой техники. Создание реактивных двигателей и космических кораблей, установок непосредственного преобразования тепловой энергии в электрическую, электронно-вычислительной техники, разработка проблем ядерного синтеза – все это потребовало создания многих металлических и неметаллических материалов с улучшенными или принципиально новыми физическими, химическими и механическими свойствами.

Современные проблемы науки о материалах развиваются на стыке физики, химии, механики и информационных технологий.

Наше время характеризуется коренной “перестройкой отношений” между человеком и материалами. Экономические последствия этого процесса, вероятно, будут очень глубокими. Разработка новых материалов, создание сложных композитов, наряду с достижениями в технологии изготовления деталей, будет играть ключевую роль в развитии ведущих отраслей науки и техники будущего.

Актуальность данной темы состоит по сути в том, что в базовых направлениях экономического и социального развития страны подчеркнута крайне важность обеспечения дальнейшего ускорения научно-технического прогресса благодаря созданию и внедрению в производство принципиально новой техники, материалов и прогрессивных технологических процессов.

Цель данной работы — изучить задачи материаловедения на современном этапе развития.

Задачи данной работы — рассмотреть развитие материаловедения в нашей стране, изучить важнейшие задачи различных отраслей материаловедения (машиностроения, металлургического комплекса, пластических масс).

Большой вклад в развитие науки о материалах внесли русские и советские ученые. Д. К. Чернов (1839 – 1921) является основоположником научного материаловедения. Работы Н. С. Курнакова (1860 – 1941) и его учеников имели большое значение для развития методов физико-химического исследования металлических сплавов. С именами С. С. Штейнберга (1872 –1940), Н. А. Минкевича (1883 – 1942) и Н. Т. Гудцова (1885 – 1957) связана разработка теории и технологии термической обработки стали. Крупные советские ученые С. Т. Конобеевский, Г. В. Курдюмов, В. Д. Садовский, А. А. Бочвар, С. Т. Кишкин, Н. В. Агеев и ряд других исследовали превращения в металлических сплавах.

Крупнейший химик А. М. Бутлеров (1828 – 1886) создал теорию химического строения органических соединений и научную основу для разработки синтетических полимерных материалов. Впервые в мире на основе работ С. В. Лебедева было создано промышленное производство синтетического каучука.

Увеличение в ХХI веке доли пластмасс, керамики и композитов сопровождается созданием качественно новых видов материалов, значительно превосходящих по свойствам многие металлические. Уменьшение доли металлических материалов сопровождается также качественным их изменением: практически все новые материалы имеют высоко-, сверх- или ультравысокие свойства.

В начале третьего тысячелетия наиболее распространенными среди металлических материалов останутся железные сплавы и прежде всего –стали.

Конец ХХ столетия характеризовался переходом к применению материалов в метастабильном состоянии, увеличился удельный вес обработки поверхности стали, использования в качестве теплового источника концентрированного потока энергии: наибольшее развитие получили вакуумные, ионные, лазерные и другие процессы.

В новом столетии будут продолжать развиваться на хорошем уровне плазменная, высокочастотная, индукционная, электронная термическая обработка.