В соответствии с характером вредных примесей различают методы очистки газов от аэрозолей и от газообразных и парообразных примесей. Все способы очистки газов определяются в первую очередь физико-химическими свойствами примесей, их агрегатным состоянием, дисперсностью, химическим составом и др. Разнообразие вредных примесей в промышленных газовых выбросах приводит к большому разнообразию методов очистки, применяемых реакторов и химических реагентов.

Очистка газов от аэрозолей.

Методы очистки по их основному принципу можно разделить на механическую очистку, электростатическую очистку и очистку с помощью звуковой и ультразвуковой коагуляции.

Механическая очистка газов включает сухие и мокрые методы. К сухим методам относятся:

1) гравитационное осаждение;

2) инерционное и центробежное пылеулавливание;

3) фильтрация.

Гравитационное осаждение основано на осаждении взвешенных частиц под действием силы тяжести при движении запыленного газа с малой скоростью без изменения направления потока. Процесс проводят в отстойных газоходах и пылеосадительных камерах. Для уменьшения высоты осаждения частиц в осадительных камерах установлено на расстоянии 40–100 мм множество горизонтальных полок, разбивающих газовый поток на плоские струи. Степень очистки воздуха в пылеосадочных камерах не превышает 50–60 %. Метод пригоден лишь для предварительной, грубой очистки газов.

Инерционное осаждение основано на стремлении взвешенных частиц сохранять первоначальное направление движения при изменении направления газового потока. Среди инерционных аппаратов наиболее часто применяют жалюзийные пылеуловители с большим числом щелей (жалюзи). Газы обеспыливаются, выходя через щели и меняя при этом направление движения. Частицы пыли с d < 20 мкм в жалюзийных аппаратах не улавливаются. Степень очистки в зависимости от дисперсности частиц составляет 20-70%. Инерционный метод можно применять лишь для грубой очистки газа. Помимо малой эффективности недостаток этого метода – быстрое истирание или забивание щелей.

Центробежные методы очистки газов основаны на действии центробежной силы, возникающей при вращении очищаемого газового потока в очистном аппарате или при вращении частей самого аппарата. В качестве центробежных аппаратов пылеочистки применяют циклоны различных типов: батарейные циклоны, вращающиеся пылеуловители (ротоклоны) и др. Степень очистки от пыли зависит от размеров частиц. Для циклонов высокой производительности, в частности батарейных циклонов, степень очистки составляет около 90% при диаметре частиц d > 30 мкм. Для частиц с d = 30 мкм степень очистки снижается до 80%, а при d = 5 мкм она составляет менее 40%. Циклоны широко применяют при грубой и средней очистке газа от аэрозолей.

Фильтрация основана на прохождении очищаемого газа через различные фильтрующие ткани (хлопок, шерсть, химические волокна, стекловолокно и др.) или через другие фильтрующие материалы (керамика, металлокерамика, пористые перегородки из пластмассы и др.). Фильтрация – весьма распространенный прием тонкой очистки газов. Ее преимущества – сравнительная низкая стоимость оборудования (за исключением металлокерамических фильтров) и высокая эффективность тонкой очистки. Недостатки фильтрации высокое гидравлическое сопротивление и быстрое забивание фильтрующего материала пылью.

Мокрая очистка газов от аэрозолей основана на промывке газа жидкостью (обычной водой) при возможно более развитой поверхности контакта жидкости с частицами аэрозоля и возможно более интенсивном перемешивании очищаемого газа с жидкостью. Этот универсальный метод очистки газов от частиц пыли, дыма и тумана любых размеров является наиболее распространенным приемом заключительной стадии механической очистки, в особенности для газов, подлежащих охлаждению. К аппаратам мокрой очистки относятся насадочные и центробежные скрубберы, скрубберы Вентури, форсуночные скрубберы, тарелочные и барботажно-пенные скрубберы. Рассмотрим некоторые из них.

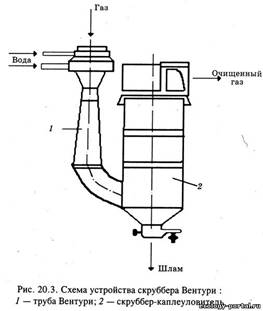

Скруббер Вентури

Агрегат состоит из трубы Вентури 1и скруббера-каплеуловителя 2. Запыленный газ поступает сверху в трубу Вентури, в конфузорную (сужающуюся) часть которой вводится через распыливающую механическую форсунку орошающая жидкость (чаще всего – вода). В горловине трубы и в диффузорной (расширяющейся) части происходит дробление капель жидкости, на поверхности которых оседают частицы пыли. Площадь поверхности капель достаточно велика, чтобы уловить практически всю пыль. Капли жидкости с потоком газа поступают в каплеуловитель 2. Жидкость с частицами пыли выводится через нижний штуцер, а очищенный газ – через верхний улиточный газоотвод.

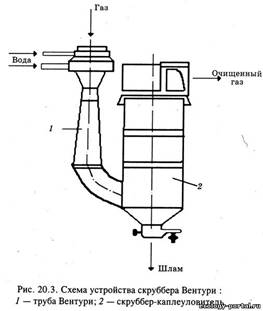

В ряде случаев для мокрой очистки применяются форсуночные скрубберы (а). Запыленный газовый поток поступает в скруббер по патрубку 3 и направляется на зеркало воды, где осаждаются наиболее крупные частицы пыли. Газовый поток и мелкодисперсная пыль, распределяясь по всему сечению корпуса 1, поднимаются вверх навстречу потоку капель, поступающих в скруббер через форсуночные пояса.

Форсуночный (а) и центробежный (б) скрубберы

Ваппаратах центробежного типа (б) частицы пыли отбрасываются на пленку жидкости 2 центробежными силами, возникающими при вращении газового потока в аппарате за счет тангенциального расположения входного патрубка 5. Пленка жидкости толщиной не менее 0,3 мм создается подачей воды через сопла 1 и непрерывно стекает вниз, увлекая в бункер 4 частицы пыли.

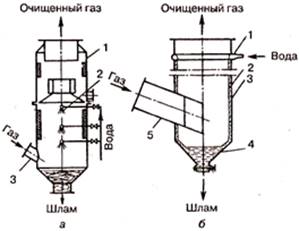

Барботажно-пенный скруббер с провальной ( а ) и переливной ( б ) решетками

В таких аппаратах газ на очистку поступает под решетку 3, проходит через отверстия в решетке и, барботируя через слой жидкости и пены 2, очищается от части пыли за счет осаждения частиц на внутренней поверхности газовых пузырей.

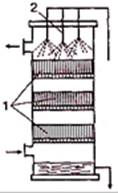

Орошаемая противопоточная насадочная башня

1 – насадка; 2 – рабрызгиватели

Химически инертная насадка 1, заполняющая внутреннюю полость колонны, предназначена для увеличения поверхности жидкости, растекающейся по ней в виде пленки. В качестве насадки используют тела разной геометрической формы, имеющие собственную удельную поверхность и сопротивление движению газового потока. Для изготовления насадок используют керамику, фарфор, пластмассы, металлы, которые выбираются исходя из соображений антикоррозийной устойчивости.

Электростатическая очистка газов служит универсальным средством, пригодным для любых аэрозолей, включая туманы кислот, и при любых размерахчастиц. Метод основан на ионизации и зарядке частиц аэрозоля припрохождении газа через электрическое поле высокого напряжения, создаваемоекоронирующими электродами. Осаждение частиц происходит на заземленныхосадительных электродах. Степень очистки от аэрозолей – выше 90, достигая 99,9%. Недостаток этого метода – большие затраты средств на сооружение и содержание очистных установок и значительный расход энергии на создание электрического поля.

Звуковая и ультразвуковая коагуляция, а также предварительная электризация пока мало применяются в промышленности и находятся в основном в стадии разработки. Они основаны на укрупнении аэрозольных частиц, облегчающем их улавливание традиционными методами.

Очистка газов от парообразных и газообразных примесей.

Промышленные способы очистки газовых выбросов от газо- и парообразных токсичных примесей можно разделить на три основные группы:

1) абсорбция жидкостями;

2) адсорбция твердыми поглотителями ;

3) каталитическая очистка.

В меньших масштабах применяются термические методы сжигания (или дожигания) горючих загрязнений, способ химического взаимодействия примесей с сухими поглотителями и окисление примесей озоном.

Абсорбционные методы служат для технологической и санитарной очистки газов. Они основаны на избирательной растворимости газо- и парообразных примесей в жидкости (физическая абсорбция) или на избирательном извлечении примесей химическими реакциями с активным компонентом поглотителя (хемосорбция). Абсорбционная очистка – непрерывный и, как правило, циклический процесс, так как поглощение примесей обычно сопровождается регенерацией поглотительного раствора и его возвращением в начале цикла очистки. Хемосорбция в особенности применима для тонкой очистки газов при сравнительно небольшой начальной концентрации примесей. В качестве абсорбентов применяют воду, растворы аммиака, едких и карбонатных щелочей, солей марганца, этаноламины, масла, суспензии гидроксида кальция, оксидов марганца и магния, сульфат магния и др. Очистная аппаратура аналогична уже рассмотренной аппаратуре мокрого улавливания аэрозолей. Абсорбционные методы характеризуются непрерывностью и универсальностью процесса, экономичностью и возможностью извлечения больших количеств примесей из газов. Недостаток этого метода в том, что насадочные скрубберы, барботажные и даже пенные аппараты обеспечивают достаточно высокую степень извлечения вредных примесей и полную регенерацию поглотителей только при большом числе ступеней очистки. Поэтому технологические схемы мокрой очистки, как правило, сложны, многоступенчаты и очистные реакторы (особенно скрубберы) имеют большие объемы. Любой процесс мокрой абсорбционной очистки выхлопных газов от газо- и парообразных примесей целесообразен только в случае его цикличности и безотходности. Но и циклические системы мокрой очистки конкурентоспособны только тогда, когда они совмещены с пылеочисткой и охлаждением газа.

Адсорбционные методы основаны на избирательном извлечении из парогазовой смеси определенных компонентов при помощи адсорбентов — твердых высокопористых материалов, обладающих развитой удельной поверхность. Промышленные адсорбенты, чаще всего применяемые в газоочистке, — это активированный уголь, силикагель, алюмогель, природные и синтетические цеолиты (молекулярные сита). Чаще всего для санитарной очистки газов применяют активный уголь благодаря его высокой поглотительной способности и легкости регенерации.

Общие достоинства адсорбционных методов очистки газов:

1) глубокая очистка газов от токсичных примесей;

2) сравнительная легкость регенерации этих примесей с превращением их в товарный продукт или возвратом в производство; таким образом осуществляется принцип безотходной технологии. Недостатки большинства адсорбционных установок — периодичность процесса и связанная с этим малая интенсивность реакторов, высокая стоимость периодической регенерации адсорбентов.

Каталитические методы очистки газов основаны на реакциях в присутствии твердых катализаторов. В результате каталитических реакций примеси, находящиеся в газе, превращаются в другие соединения, т. е. в отличие от рассмотренных методов примеси не извлекаются из газа, а трансформируются в безвредные соединения, присутствие которых допустимо в выхлопном газе, либо в соединения, легко удаляемые из газового потока. Если образовавшиеся вещества подлежат удалению, то требуются дополнительные операции (например, извлечение жидкими или твердыми сорбентами). Каталитические методы получают все большее распространение благодаря глубокой очистке газов от токсичных примесей (до 99,9%) при сравнительно невысоких температурах и обычном давлении, а также при весьма малых начальных концентрациях примесей. Каталитические методы позволяют утилизировать реакционную теплоту, т.е. создавать энерготехнологические системы. Установки каталитической очистки просты в эксплуатации и малогабаритны. Недостаток многих процессов каталитической очистки — образование новых веществ, которые подлежат удалению из газа другими методами, что усложняет установку и снижает общий экономический эффект.

Термические методы обезвреживания газовых выбросов применимы при высокой концентрации горючих органических загрязнителей или оксида углерода. Простейший метод — факельное сжигание — возможен, когда концентрация горючих загрязнителей близка к нижнему пределу воспламенения. В этом случае примеси служат топливом, температура процесса 750—900 °С и теплоту горения примесей можно утилизировать. Когда концентрация горючих примесей меньше нижнего предела воспламенения, то необходимо подводить некоторое количество теплоты извне. Чаще всего теплоту подводят добавкой горючего газа и его сжиганием в очищаемом газе. Горючие газы проходят систему утилизации теплоты и выбрасываются в атмосферу. Такие энерготехнологические схемы применяют при достаточно высоком содержании горючих примесей, иначе возрастает расход добавляемого горючего газа.

Для полноценной очистки газовых выбросов целесообразны комбинированные методы, в которых применяется оптимальное для каждого конкретного случая сочетание грубой, средней и тонкой очистки газов и паров.

З аключение

Наиболее надежным и самым экономичным способом охраны биосферы от вредных газовых выбросов является переход к безотходному производству, или к безотходным технологиям. Термин «безотходная технология» впервые предложен академиком Н.Н. Семеновым. Под ним подразумевается создание оптимальных технологических систем с замкнутыми материальными и энергетическими потоками. Такое производство не должно иметь сточных вод, вредных выбросов в атмосферу и твердых отходов и не должно потреблять воду из природных водоемов.

Конечно же, понятие «безотходное производство» имеет несколько условный характер; это идеальная модель производства, так как в реальных условиях нельзя полностью ликвидировать отходы и избавиться от влияния производства на окружающую среду. Точнее следует называть такие системы малоотходными, дающими минимальные выбросы, при которых ущерб природным экосистемам будет минимален.

Разработка и внедрение принципиально новых технологических процессов и систем, работающих по замкнутому циклу, позволяющих исключить образование основного количества отходов, является основным направлением технического прогресса.

www.ronl.ru

В соответствии с характером вредных примесей различают методы очистки газов от аэрозолей и от газообразных и парообразных примесей. Все способы очистки газов определяются в первую очередь физико-химическими свойствами примесей, их агрегатным состоянием, дисперсностью, химическим составом и др. Разнообразие вредных примесей в промышленных газовых выбросах приводит к большому разнообразию методов очистки, применяемых реакторов и химических реагентов.

Очистка газов от аэрозолей.

Методы очистки по их основному принципу можно разделить на механическую очистку, электростатическую очистку и очистку с помощью звуковой и ультразвуковой коагуляции.

Механическая очистка газов включает сухие и мокрые методы. К сухим методам относятся:

1) гравитационное осаждение;

2) инерционное и центробежное пылеулавливание;

3) фильтрация.

Гравитационное осаждение основано на осаждении взвешенных частиц под действием силы тяжести при движении запыленного газа с малой скоростью без изменения направления потока. Процесс проводят в отстойных газоходах и пылеосадительных камерах. Для уменьшения высоты осаждения частиц в осадительных камерах установлено на расстоянии 40–100 мм множество горизонтальных полок, разбивающих газовый поток на плоские струи. Степень очистки воздуха в пылеосадочных камерах не превышает 50–60 %. Метод пригоден лишь для предварительной, грубой очистки газов.

Инерционное осаждение основано на стремлении взвешенных частиц сохранять первоначальное направление движения при изменении направления газового потока. Среди инерционных аппаратов наиболее часто применяют жалюзийные пылеуловители с большим числом щелей (жалюзи). Газы обеспыливаются, выходя через щели и меняя при этом направление движения. Частицы пыли с d < 20 мкм в жалюзийных аппаратах не улавливаются. Степень очистки в зависимости от дисперсности частиц составляет 20-70%. Инерционный метод можно применять лишь для грубой очистки газа. Помимо малой эффективности недостаток этого метода – быстрое истирание или забивание щелей.

Центробежные методы очистки газов основаны на действии центробежной силы, возникающей при вращении очищаемого газового потока в очистном аппарате или при вращении частей самого аппарата. В качестве центробежных аппаратов пылеочистки применяют циклоны различных типов: батарейные циклоны, вращающиеся пылеуловители (ротоклоны) и др. Степень очистки от пыли зависит от размеров частиц. Для циклонов высокой производительности, в частности батарейных циклонов, степень очистки составляет около 90% при диаметре частиц d > 30 мкм. Для частиц с d = 30 мкм степень очистки снижается до 80%, а при d = 5 мкм она составляет менее 40%. Циклоны широко применяют при грубой и средней очистке газа от аэрозолей.

Фильтрация основана на прохождении очищаемого газа через различные фильтрующие ткани (хлопок, шерсть, химические волокна, стекловолокно и др.) или через другие фильтрующие материалы (керамика, металлокерамика, пористые перегородки из пластмассы и др.). Фильтрация – весьма распространенный прием тонкой очистки газов. Ее преимущества – сравнительная низкая стоимость оборудования (за исключением металлокерамических фильтров) и высокая эффективность тонкой очистки. Недостатки фильтрации высокое гидравлическое сопротивление и быстрое забивание фильтрующего материала пылью.

Мокрая очистка газов от аэрозолей основана на промывке газа жидкостью (обычной водой) при возможно более развитой поверхности контакта жидкости с частицами аэрозоля и возможно более интенсивном перемешивании очищаемого газа с жидкостью. Этот универсальный метод очистки газов от частиц пыли, дыма и тумана любых размеров является наиболее распространенным приемом заключительной стадии механической очистки, в особенности для газов, подлежащих охлаждению. К аппаратам мокрой очистки относятся насадочные и центробежные скрубберы, скрубберы Вентури, форсуночные скрубберы, тарелочные и барботажно-пенные скрубберы. Рассмотрим некоторые из них.

Скруббер Вентури

Агрегат состоит из трубы Вентури 1и скруббера-каплеуловителя 2. Запыленный газ поступает сверху в трубу Вентури, в конфузорную (сужающуюся) часть которой вводится через распыливающую механическую форсунку орошающая жидкость (чаще всего – вода). В горловине трубы и в диффузорной (расширяющейся) части происходит дробление капель жидкости, на поверхности которых оседают частицы пыли. Площадь поверхности капель достаточно велика, чтобы уловить практически всю пыль. Капли жидкости с потоком газа поступают в каплеуловитель 2. Жидкость с частицами пыли выводится через нижний штуцер, а очищенный газ – через верхний улиточный газоотвод.

В ряде случаев для мокрой очистки применяются форсуночные скрубберы (а). Запыленный газовый поток поступает в скруббер по патрубку 3 и направляется на зеркало воды, где осаждаются наиболее крупные частицы пыли. Газовый поток и мелкодисперсная пыль, распределяясь по всему сечению корпуса 1, поднимаются вверх навстречу потоку капель, поступающих в скруббер через форсуночные пояса.

Форсуночный (а) и центробежный (б) скрубберы

В аппаратах центробежного типа (б) частицы пыли отбрасываются на пленку жидкости 2 центробежными силами, возникающими при вращении газового потока в аппарате за счет тангенциального расположения входного патрубка 5. Пленка жидкости толщиной не менее 0,3 мм создается подачей воды через сопла 1 и непрерывно стекает вниз, увлекая в бункер 4 частицы пыли.

Барботажно-пенный скруббер с провальной (а) и переливной (б) решетками

В таких аппаратах газ на очистку поступает под решетку 3, проходит через отверстия в решетке и, барботируя через слой жидкости и пены 2, очищается от части пыли за счет осаждения частиц на внутренней поверхности газовых пузырей.

Орошаемая противопоточная насадочная башня

1 – насадка; 2 – рабрызгиватели

Химически инертная насадка 1, заполняющая внутреннюю полость колонны, предназначена для увеличения поверхности жидкости, растекающейся по ней в виде пленки. В качестве насадки используют тела разной геометрической формы, имеющие собственную удельную поверхность и сопротивление движению газового потока. Для изготовления насадок используют керамику, фарфор, пластмассы, металлы, которые выбираются исходя из соображений антикоррозийной устойчивости.

Электростатическая очистка газов служит универсальным средством, пригодным для любых аэрозолей, включая туманы кислот, и при любых размерах частиц. Метод основан на ионизации и зарядке частиц аэрозоля при прохождении газа через электрическое поле высокого напряжения, создаваемое коронирующими электродами. Осаждение частиц происходит на заземленных осадительных электродах. Степень очистки от аэрозолей – выше 90, достигая 99,9%. Недостаток этого метода – большие затраты средств на сооружение и содержание очистных установок и значительный расход энергии на создание электрического поля.

Звуковая и ультразвуковая коагуляция, а также предварительная электризация пока мало применяются в промышленности и находятся в основном в стадии разработки. Они основаны на укрупнении аэрозольных частиц, облегчающем их улавливание традиционными методами.

Очистка газов от парообразных и газообразных примесей.

Промышленные способы очистки газовых выбросов от газо- и парообразных токсичных примесей можно разделить на три основные группы:

1) абсорбция жидкостями;

2) адсорбция твердыми поглотителями ;

3) каталитическая очистка.

В меньших масштабах применяются термические методы сжигания (или дожигания) горючих загрязнений, способ химического взаимодействия примесей с сухими поглотителями и окисление примесей озоном.

Абсорбционные методы служат для технологической и санитарной очистки газов. Они основаны на избирательной растворимости газо- и парообразных примесей в жидкости (физическая абсорбция) или на избирательном извлечении примесей химическими реакциями с активным компонентом поглотителя (хемосорбция). Абсорбционная очистка – непрерывный и, как правило, циклический процесс, так как поглощение примесей обычно сопровождается регенерацией поглотительного раствора и его возвращением в начале цикла очистки. Хемосорбция в особенности применима для тонкой очистки газов при сравнительно небольшой начальной концентрации примесей. В качестве абсорбентов применяют воду, растворы аммиака, едких и карбонатных щелочей, солей марганца, этаноламины, масла, суспензии гидроксида кальция, оксидов марганца и магния, сульфат магния и др. Очистная аппаратура аналогична уже рассмотренной аппаратуре мокрого улавливания аэрозолей. Абсорбционные методы характеризуются непрерывностью и универсальностью процесса, экономичностью и возможностью извлечения больших количеств примесей из газов. Недостаток этого метода в том, что насадочные скрубберы, барботажные и даже пенные аппараты обеспечивают достаточно высокую степень извлечения вредных примесей и полную регенерацию поглотителей только при большом числе ступеней очистки. Поэтому технологические схемы мокрой очистки, как правило, сложны, многоступенчаты и очистные реакторы (особенно скрубберы) имеют большие объемы. Любой процесс мокрой абсорбционной очистки выхлопных газов от газо- и парообразных примесей целесообразен только в случае его цикличности и безотходности. Но и циклические системы мокрой очистки конкурентоспособны только тогда, когда они совмещены с пылеочисткой и охлаждением газа.

Адсорбционные методы основаны на избирательном извлечении из парогазовой смеси определенных компонентов при помощи адсорбентов — твердых высокопористых материалов, обладающих развитой удельной поверхность. Промышленные адсорбенты, чаще всего применяемые в газоочистке, — это активированный уголь, силикагель, алюмогель, природные и синтетические цеолиты (молекулярные сита). Чаще всего для санитарной очистки газов применяют активный уголь благодаря его высокой поглотительной способности и легкости регенерации.

Общие достоинства адсорбционных методов очистки газов:

1) глубокая очистка газов от токсичных примесей;

2) сравнительная легкость регенерации этих примесей с превращением их в товарный продукт или возвратом в производство; таким образом осуществляется принцип безотходной технологии. Недостатки большинства адсорбционных установок — периодичность процесса и связанная с этим малая интенсивность реакторов, высокая стоимость периодической регенерации адсорбентов.

Каталитические методы очистки газов основаны на реакциях в присутствии твердых катализаторов. В результате каталитических реакций примеси, находящиеся в газе, превращаются в другие соединения, т. е. в отличие от рассмотренных методов примеси не извлекаются из газа, а трансформируются в безвредные соединения, присутствие которых допустимо в выхлопном газе, либо в соединения, легко удаляемые из газового потока. Если образовавшиеся вещества подлежат удалению, то требуются дополнительные операции (например, извлечение жидкими или твердыми сорбентами). Каталитические методы получают все большее распространение благодаря глубокой очистке газов от токсичных примесей (до 99,9%) при сравнительно невысоких температурах и обычном давлении, а также при весьма малых начальных концентрациях примесей. Каталитические методы позволяют утилизировать реакционную теплоту, т.е. создавать энерготехнологические системы. Установки каталитической очистки просты в эксплуатации и малогабаритны. Недостаток многих процессов каталитической очистки — образование новых веществ, которые подлежат удалению из газа другими методами, что усложняет установку и снижает общий экономический эффект.

Термические методы обезвреживания газовых выбросов применимы при высокой концентрации горючих органических загрязнителей или оксида углерода. Простейший метод — факельное сжигание — возможен, когда концентрация горючих загрязнителей близка к нижнему пределу воспламенения. В этом случае примеси служат топливом, температура процесса 750—900 °С и теплоту горения примесей можно утилизировать. Когда концентрация горючих примесей меньше нижнего предела воспламенения, то необходимо подводить некоторое количество теплоты извне. Чаще всего теплоту подводят добавкой горючего газа и его сжиганием в очищаемом газе. Горючие газы проходят систему утилизации теплоты и выбрасываются в атмосферу. Такие энерготехнологические схемы применяют при достаточно высоком содержании горючих примесей, иначе возрастает расход добавляемого горючего газа.

Для полноценной очистки газовых выбросов целесообразны комбинированные методы, в которых применяется оптимальное для каждого конкретного случая сочетание грубой, средней и тонкой очистки газов и паров.

Заключение

Наиболее надежным и самым экономичным способом охраны биосферы от вредных газовых выбросов является переход к безотходному производству, или к безотходным технологиям. Термин «безотходная технология» впервые предложен академиком Н.Н. Семеновым. Под ним подразумевается создание оптимальных технологических систем с замкнутыми материальными и энергетическими потоками. Такое производство не должно иметь сточных вод, вредных выбросов в атмосферу и твердых отходов и не должно потреблять воду из природных водоемов.

Конечно же, понятие «безотходное производство» имеет несколько условный характер; это идеальная модель производства, так как в реальных условиях нельзя полностью ликвидировать отходы и избавиться от влияния производства на окружающую среду. Точнее следует называть такие системы малоотходными, дающими минимальные выбросы, при которых ущерб природным экосистемам будет минимален.

Разработка и внедрение принципиально новых технологических процессов и систем, работающих по замкнутому циклу, позволяющих исключить образование основного количества отходов, является основным направлением технического прогресса.

www.referatmix.ru

Основными промышленными методами очистки топочных газов от диоксида серы являются абсорбция и добавление сорбентов в зону горения. Обычно применяются абсорбционные методы – известковый и известняковый, мокрые, полусухие и сухие. Основные их недостатки – образование большого объема сульфитов и сульфатов и сложность утилизации последних.

Известковый и известняковый методы

Основные химические реакции, протекающие при взаимодействии SO2 с пульпой гидроксида кальция или известняка, описываются следующими уравнениями:

CO+h3O→ Ca(OH)2

Ca(OH)2+CO2→CaCO3+h3O

CaCO3+CO2→ Cа(HCO3)2

Образующаяся пульпа имеет сложный переменный состав и содержит смесь сульфита и сульфата кальция, непрореагировавших СаСО3 или Са(ОН)2. Это затрудняет дальнейшее использование шлама.

Магнезитовый метод

Сущность метода состоит во взаимодействии SO2 с суспензией Mg(OH)2 по реакции:

Mg(OH)2 +SO2+5h3O→MgSO3 . 6h3O

Достоинствами метода являются его цикличность, высокая эффективность (степень очистки 90-92%), возможность утилизации SO2. Основной недостаток процесса – большое количество твердофазных стадий, что приводит к сильному абразивному износу аппаратуры и загрязнению среды твердыми частицами. Весьма значительными являются и энергетические расходы на разложение сульфита и сульфата магния.

Аммиачные методы

В основе этих методов лежит процесс абсорбции SO2 раствором сульфита аммония:

SO2+(Nh5)2SO3+h3O↔ 2Nh5HSO3

В дальнейшем в результате химических превращений из образующегося гидросульфита аммония выделяют оборотный раствор (Nh5)2SO3.

Недостатками метода являются большие энергетические затраты, коррозионная активность абсорбционного раствора, высокие капитальные и эксплуатационные затраты.

Недостатком всех аммиачных методов очистки отходящих газов ТЭС и ряда других производств является необходимость глубокого охлаждения газов перед стадией абсорбции.

Общий недостаток всех абсорбционных методов – необходимость дополнительного нагрева очищенных газов перед их выбросом в атмосферу. Это связано с тем, что несмотря на высокую эффективность метода (до 98%), концентрация SO2 в очищенных газах превышает ПДК. Для ее снижения в приземном слое до необходимых норм требуется выброс через высокие трубы, а для создания подъемной силы температура газового потока должна быть 110-150С, т. е. нужен дополнительный нагрев очищенных газов.

Весьма распространенными поглотителями оксидов азота являются растворы соды, едкого натра и карбоната аммония, известковое молоко и пр.

Весьма важным недостатком абсорбции щелочными растворами является невысокая эффективность (70-85%), поэтому концентрация оксидов азота в очищенных газах значительно превышает ПДК и требуется многократное их разбавление.

Адсорбционные методы

В случае небольших объемов газов нашли применение адсорбционные методы. Хорошим сорбентом оксидов азота служит активированный уголь, но его применение затрудняется из-за легкой окисляемости, что может привести к сильному разогреву. Силикагель по адсорбционным свойствам несколько уступает углю, но он более прочен и не окисляется кислородом, а окисление NO в NO2 в его присутствии протекает даже быстрее. Однако широкому распространению этих методов препятствует то, что одновременно сорбируются и другие примеси, в результате снижается адсорбционная емкость сорбентов и осложняются процесс десорбции и использование ценных компонентов.

Каталитическое восстановление

Одним из основных, хорошо освоенных промышленных методов очистки отходящих газов от оксидов азота является их восстановление на катализаторе до молекулярного азота. При использовании неселективного катализатора восстановитель расходуется не только на восстановление азота, но и вступает во взаимодействие с кислородом, обычно содержащимся в газовом потоке.

Наиболее широкое распространение получило селективное каталитическое восстановление оксидов азота аммиаком:

6NO+4Nh4→5N2+6h3O

6NO2+8Nh4→7N2+12h3O

Основным недостатком метода является необходимость точного дозирования аммиака, что при переменном составе отходящих газов (меняется концентрация оксидов азота) практически невозможно.

Основной недостаток метода – необходимость точного дозирования аммиака. При недостатке аммиака происходит проскок оксидов азота, а при избытке – проскок аммиака, и отходящие газы загрязняются токсичными соединениями.

Также для очистки от диоксида серы и оксидов азота используется карбамидный метод, который не требует предварительной подготовки газов, а в результате образуются нетоксичные продукты – СО2, Н2О, N2, (Nh5)2SO4. Описание метода – в п. 4.2

studfiles.net