Локомотивное хозяйство - отрасль железнодорожного транспорта, руководство которой осуществляет Департамент локомотивного хозяйства. Он осуществляет мероприятия по совершенствованию содержания локомотивного парка в исправном состоянии для выполнения плана перевозок, его обновлению и насыщению локомотивами нового поколения.

Департамент осуществляет оперативное и техническое руководство службами локомотивного хозяйства управлений железных дорог. В свою очередь, службы локомотивного хозяйства управлений железных дорог обеспечивают оперативное руководство отделами локомотивного хозяйства отделений железной дороги, в ведении которых находятся линейные предприятия.

К локомотивному хозяйству относится тяговый подвижной состав, здания локомотивного депо и мастерских с оборудованием, пункты технического осмотра, склады песка, топлива и смазочных материалов, экипировочные устройства, пункты смены бригад и дома отдыха локомотивных бригад, базы запаса локомотивов.

Локомотивное депо - основное линейное предприятие локомотивного хозяйства, предназначенное для технического обслуживания и ремонта локомотивов. По характеру и объему выполняемых работ депо делится на основные и оборотные.

Основное депо - имеют приписной парк локомотивов, технические средства и штат работников для технического обслуживания и ремонта локомотивов. Оно располагается на участковых или сортировочных станциях.

Оборотное депо - располагается на станциях, находящихся на границах участков или зон обращения локомотивов и обеспечивают их техническое обслуживание и экипировку. На станциях с оборотными депо находятся пункты смены и дома отдыха локомотивных бригад, находящихся в ожидании поездов для обратного следования.

Здания локомотивных депо по конфигурации - прямоугольные, ступенчатые и веерные.

В локомотивное депо входят цеха: эксплуатации, технического обслуживания, текущего ремонта, механический, заготовительный, по ремонту электрических машин и аппаратуры, дизельный, а также отделения по ремонту автотормозов и автосцепки, аккумуляторные, сварочные и другие.

На территории депо имеются экипировочные пункты для снабжения локомотивов песком, смазкой, и водой.

Пункты технического обслуживания локомотивов располагаются на станциях в локомотивных депо. Техническое обслуживание различных видов работ выполняют специализированными бригадами слесарей. Проводят осмотр ходовых частей локомотивов, тормозного оборудования, электрооборудования, приборов автоматики и восстановление их работоспособности.

Систематическая проверка состояния локомотивов осуществляется локомотивными бригадами.

Все локомотивы, приписанные к депо разделяются на эксплуатируемые и неэксплуатируемые.

Эксплуатированный парк состоит из локомотивов находящихся в работе, и в процессе экипировки, технического обслуживания, приемки и сдачи и ожидании работы.

Неэксплуатируемый парк составляют локомотивы, находящиеся в ремонте и резерве, в процессе пересылки в холодном состоянии.

Экипировка электровозов заключается в снабжении их песком, смазочным и обтирочными материалами, наружной обмывке и обтирке.

В экипировку тепловозов, кроме того, входит снабжение дизельным топливом и водой для охлаждения дизеля, приготовленная из химически обработанного конденсата пара.

Пробег электровоза и тепловоза между экипировками ограничивается запасом песка. Экипируются эти локомотивы на специальных путях или в закрытых экипировочных помещениях совмещая с операциями осмотра во времени.

Дизельное топливо из хранилища подается насосом к раздаточным колонкам и из них в топливный бак тепловоза.

Песок со склада через сушилки, раздаточные бункера, от пескосушилки в бункера, оттуда сухой песок самотеком поступает в песочницы локомотивов. Подача масла из хранилищ на локомотивы производится насосом через специальные заправочные колонки, рисунок 1

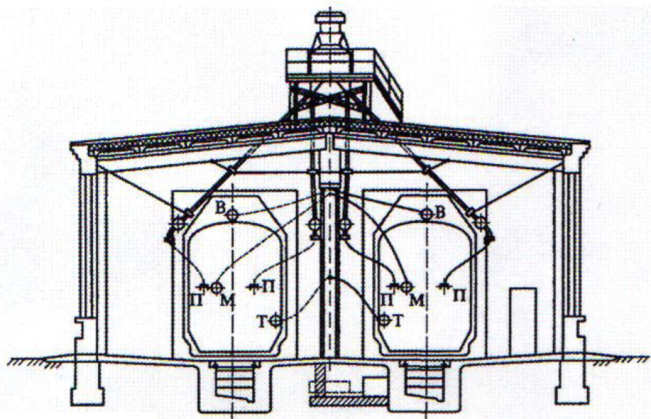

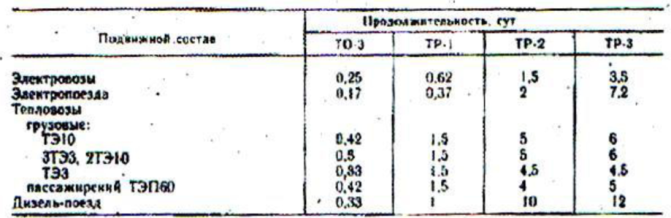

Рисунок 1 Схема расположения экипировочных устройств для тепловозов в утепленном помещении:

Т, П, М, В - гибкие шланги для подачи соответственно топлива, песка, масла и воды

Наиболее сложная и трудоемкая экипировка паровоза, которая производится в такой последовательности: набор топлива грейферным краном или из раздаточных бункеров непосредственно в тендер, продувка котла, чистка топки и дымовой коробки с одновременным набором воды, песка, смазки, и антинакипинов; обмывка паровоза; осмотр на смотровой канаве и поворот на кругу или треугольнике.

Экипировка паровозов производится через 160 - 200 км пробега, а снабжение водой - через 60 - 70 км.

Для снабжения паровозов водой и удовлетворения производственных и бытовых нужд в воде в депо на дорогах имеются устройства водоснабжения.

Для поддержания локомотивов в исправном состоянии установлена система технического обслуживания и текущего ремонта. Проводится концепция, кооперирование и специализация деповского ремонта локомотивов и другое. Для электровозов, тепловозов и моторовагонного подвижного состава установлены следующие виды планово -предупредительного технического обслуживания и ремонта:

- техническое обслуживание - ТО-1; ТО-2; ТО3; ТО-4; ТО-5;

- текущие ремонты - ТР-1; ТР2; ТР-3; (текущий ремонт среднего объема)

- капитальные ремонты - КР1; Кр2 и КРП (капитальный ремонт с продлением срока службы)

Техническое обслуживание ТО-1 - выполняется локомотивами бригадами при приемке, сдаче и в процессе эксплуатации локомотивов.

Техническое обслуживание ТО2 - производится бригадой слесарей в специально обустроенных пунктах и как правило, совмещается с экипировкой локомотивов.

Техническое обслуживание ТО3, ТО4, проводится в основных локомотивных депо комплексными бригадами с участием локомотивных бригад.

Назначение ТО1, ТО2, ТО3 - смазка трущихся частей, контроля за ходовыми частями, тормозным оборудованием, устройствами автоматической локомотивной сигнализацией, скоростемерами и другими приборами.

Назначение ТО4 - устранение проката бандажей отдельных колесных пар без выкатки из - под локомотивов или моторовагонного подвижного состава.

ТО-5 выполняют при подготовке локомотива в запас ( с консервацией для длительного хранения) м после изъятия их из запаса.

Периодичность ТО2 устанавливает начальник дороги в пределах 24 -48 ч.

Продолжительность технического обслуживания для ТО2: для пассажирских локомотивов и моторовагонного подвижного состава - 2ч; для грузовых тепловозов ТЭ3, 2ТЭ10, 2ТЭ116, 2ТЭ121 - 1, 2ч; для трехсекционных локомотивов - 1, 5ч; для остальных серий грузовых и маневровых локомотивов -1ч.

Продолжительность технического обслуживания ТО4 устанавливает начальник дороги и с учетом местных условий из расчета 1 -1, 2ч на обточку колесной пары.

В ходе текущих ремонтов ТР-1, ТР2, ТР-3 производится ревизия, замена или восстановление отдельных узлов и деталей, регулировка и испытание, гарантирующие работоспособность локомотива между соответствующими ремонтами. В отличие от технического обслуживания, при котором узлы и детали не работают, при текущем ремонте осмотр узлов и деталей производят с разборкой. Текущий ремонт производится в основных локомотивных депо комплексными бригадами с участием локомотивных бригад.

Капитальный ремонт КР-1 выполняется для восстановления эксплуатационных характеристик, замены или ремонта изношенных или поврежденных агрегатов, узлов и деталей.

Капитальный ремонт КР -2 производится полное оздоровление локомотива с необходимой заменой или восстановлением полного ресурса всех агрегатов, узлов и деталей и необходимая модернизация.

Капитальный ремонт локомотивов выполняют на заводах главного управления по ремонту подвижного состава и производству запасных частей.

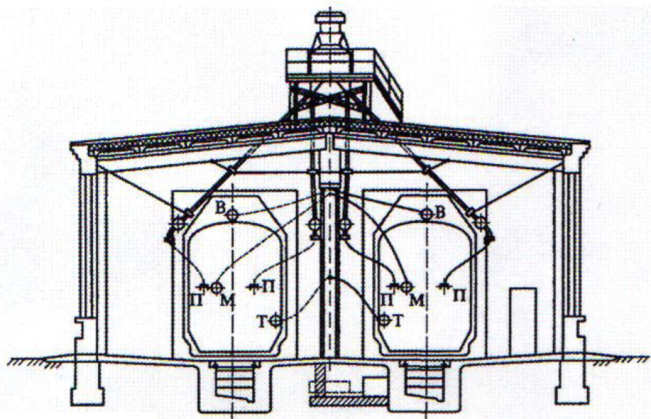

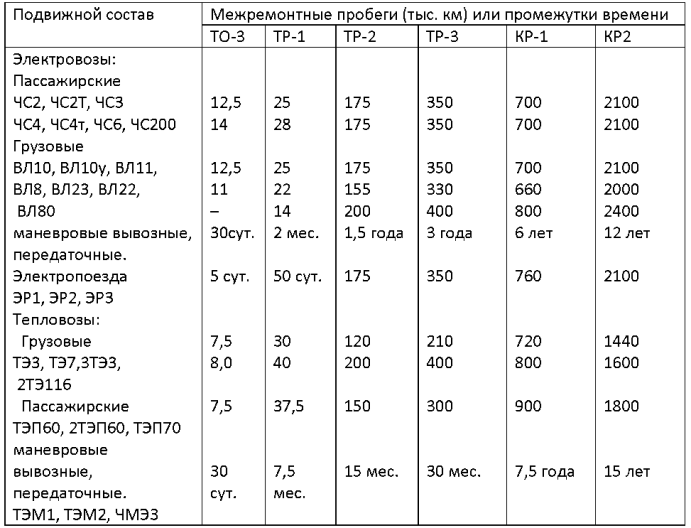

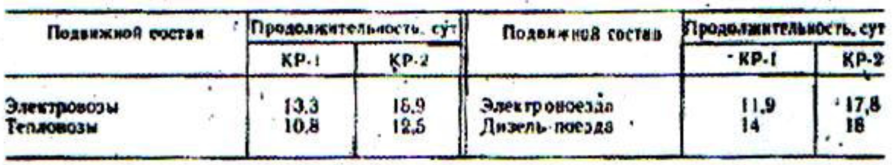

Примерные нормы периодичности и продолжительности технического обслуживания ТО3 и ремонтов локомотивов и моторовагонного состава приведены в таблицах 1; 2; 3

Таблица 2

Таблица 3

В локомотивных депо имеются цехи для текущего ремонтов и технического обслуживания локомотивов.

Восстановительные и пожарные поезда

На станции находятся в постоянной готовности и размещаются в большинстве случаев на территории локомотивного хозяйства: восстановительные и пассажирские поезда, автодрезины и автомобили для восстановления пути, контактной сети, линии связи, остуживаемые аварийно- полевыми командами.

Восстановительные поезда имеют подъемные краны, санитарный вагон, крытые вагоны и платформы с подъемно-транспортными машинами, оборудованным, инструментом и запасом элементов верхнего строения пути.

К этим поездам прикрепляются штат постоянных работников пути и электриков.

Восстановительные поезда стоят на путях, позволяющих отправить поезда в любом направлении без каких - либо маневров.

Пожарные поезда имеют в своем составе цистерны и мощное насосное и противопожарное оборудование. Они предназначены для тушения пожаров на железных дорогах.

Электровозы и тепловозы обслуживаются бригадами в составе машиниста и его помошника. По разрешению МПС могут обслуживаться одним машинистом, моторовагонные поезда, поездные и маневровые электровозы и тепловозы при наличии устройства автоматической остановки в случае внезапной потери машинистом способности вести поезд.

Локомотивная бригада может обслуживать несколько локомотивов управляемой из одной кабины.

Основным способом обслуживания поездных локомотивов - сменная езда. Время непрерывной работы поездных локомотивных бригад не должно превышать 7-8 часов. Если продолжительность работы в одном направлении не укладывается в указанную норму, бригаде представляется отдых в пункте оборота длительностью не менее половины времени предшествующей работы.

Локомотивы при обслуживании обращаются на участках различной протяженности.

Участки работы локомотивов между основным депо и пунктами оборота -называют тяговым плечом (100 - 140 км).

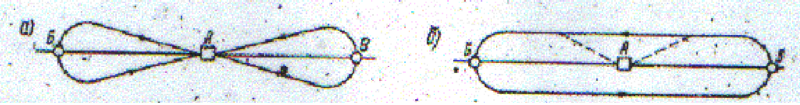

Локомотивы приписанные к основному депо следуют до пунктов оборота Б и В и на станцию А локомотивы возвращаются с поездом обратного отправления. Здесь он отцепляется и следует в депо для экипировки, технического обслуживания, смены локомотивных бригад и затем подается к следующему составу. Такой способ обслуживания называют плечевой ездой, рисунок 2а

Рисунок 2 Схемы обслуживания поездов локомотивами при плечевом (а) и кольцевой (б) - езде

Для уменьшения простоев локомотивов на станциях применяют схему кольцевой езды, рисунок 2б

В этом случае локомотивы проходят станцию основного депо без отцепки от составов, бригады меняются на станционных путях, а техническое обслуживание и экипировка производится в пунктах оборота. В основное депо локомотив заходит только для очередного технического обслуживания текущего ремонта.

Наиболее эффективная езда на удлиненных участках обращения локомотивов рисунок 3.

Рисунок 3 Схема кольцевой езды на удлиненном участке обращения локомотивов.

В этом случае локомотивы следуют без отцепки от поезда по большому кольцу, охватывающему несколько участков работы бригад своей и других дорог.

На станции А - основное локомотивное депо, на станциях Б и В -пункты оборота, Г и Д - пункты смены локомотивных бригад.

Экипировка локомотивов и техническое обслуживание их происходит на станциях Б и В, а при необходимости и на станциях смены бригад без отцепки локомотивов от поезда. Эта схема является основной.

Участки обращения бывают прямолинейными и разветвленными, их называют зонами обращения локомотивов, при этом локомотивы, приписанные к разным основным депо, входящим в зону обращения, работают по единому плану.

Работа локомотивов организуется по графику их оборота, который сосставляется на основе графика движения поездов с учетом условий труда и отдыха локомотивных бригад и установленного порядка технического обслуживания экипировки и ремонта локомотивов.

Обновление тягового подвижного состава в течении многих лет не происходит.

Программой МПС РФ предусмотрено продление срока службы на 15 - 20 лет за счет усиленного капитального ремонта и модернизации, позволяющих придать локомотивам новые качества.

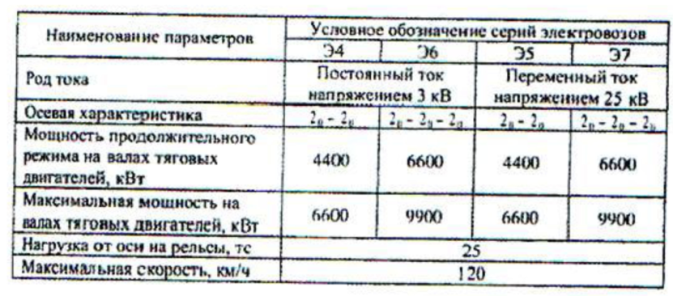

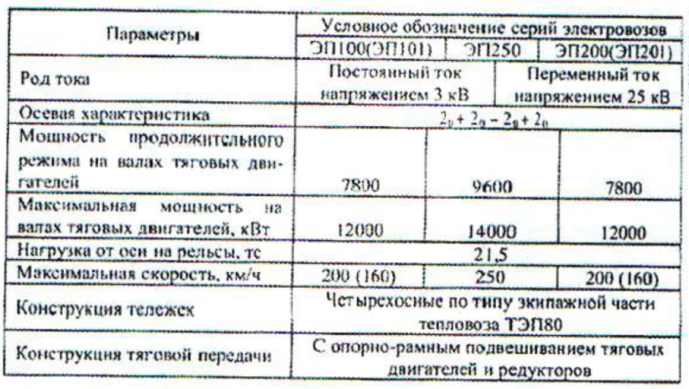

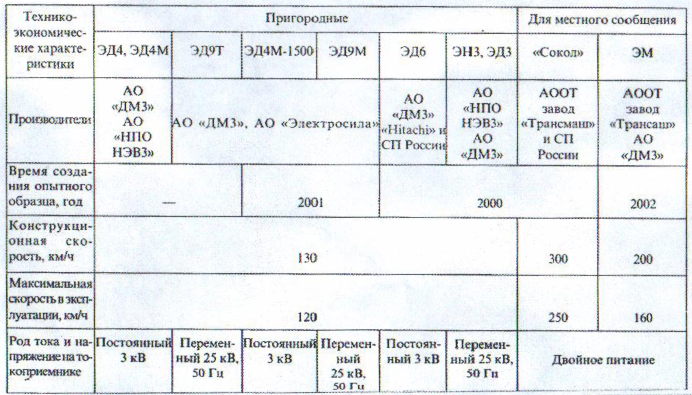

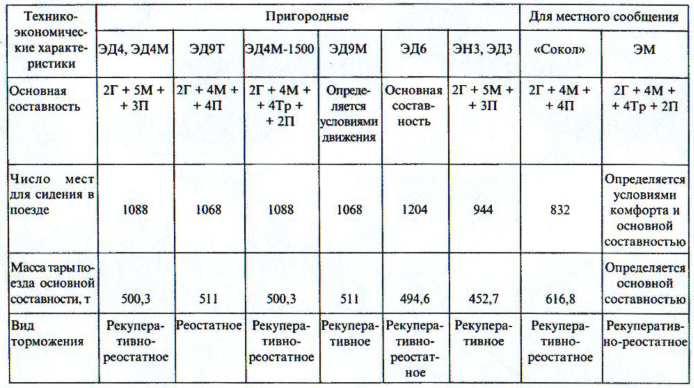

Планируется постройка электровозов для обращения со скоростью до 250 км/ч, таблица 4; 5; 6

Таблица 4 Типаж грузовых электровозов нового поколения

Таблица 5 Типаж пассажирских электровозов нового поколения

Таблица 6 Типаж скоростных электровозов нового поколения

Средний возраст эксплуатируемых тепловозов составляют более 15 лет, маневровых - 16 лет

К 2007 - 08 гг. 75% парка маневровых локомотивов выработают установленный ресурс.

Намечено увеличить срок службы тепловозов до 40 лет, таблица

Таблица 7 Технические характеристики опытных тепловозов

Таблица 8 Технико-экономические характеристики перспективных электровозов

Продолжение таблицы 8

Спроектирован рельсовый автобус РА1 с двумя кабинами на 62 пассажира рисунок 4

Создаются перспективы дизель - поезд ДП 1 с электрической передачей переменного тока.

На более отдаленную перспективу рассчитано создание дизель -поезда ДП2, который будет формироваться из специально облегченных вагонов из алюминиевого сплава и в 2010- 2020 году заменит дизель поезд Д1, А42, Д41.

Используемая литература: Воронков А.И. Общий курс железных дорог. Тексты лекций: Учебное пособие - Оренбург: Сам ГУ ПС, 2009.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

На правах рукописи

ЗАЙНИДДИНОВ

Нуриддин Савранбек угли

ОЦЕНКА ОСТАТОЧНОГО РЕСУРСА РАМ ТЕЛЕЖЕК ТЕПЛОВОЗОВ

Специальность: 05.22.07 – Подвижной состав железных дорог,

тяга поездов и электрификация

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Санкт-Петербург

2010

Работа выполнена на кафедре «Локомотивы и локомотивное хозяйство» Федерального государственного образовательного учреждения высшего профессионального образования «Петербургский государственный университет путей сообщения» (ФГОУ ВПО ПГУПС)

Научный руководитель

доктор технических наук, профессор

^ Грищенко Александр Васильевич

Официальные оппоненты:

доктор технических наук, профессор

Киселев Валентин Иванович

кандидат технических наук, доцент

^ Воробьев Александр Алфеевич

Ведущая организация:

ГОУ ВПО «Брянский государственный технический университет»

Защита диссертации состоится «29» декабря 2010 г. в 1300 часов на заседании диссертационного совета Д 218.008.05 при ФГОУ ВПО «Петербургский государственный университет путей сообщения» по адресу: 190031, г. Санкт-Петербург, Московский пр., д. 9, ауд. 5-407.

С диссертацией можно ознакомиться в библиотеке Петербургского государственного университета путей сообщения.

Автореферат разослан «29» ноября 2010 г.

Ученый секретарь

диссертационного совета

доктор технических наук, профессор

В.А. Кручек

^ ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Основной задачей железнодорожного транспорта любой страны является полное обеспечение страны в перевозках народно-хозяйственных грузов и пассажиров. Повышение скоростей движения на железнодорожном транспорте, увеличение веса поездов и грузоподъёмности ведут к росту динамических воздействий на ходовую часть и выдвигают повышенные требования для несущих конструкций подвижного состава, в частности, и рам тележек.

Проблема оценки остаточного ресурса несущих конструкций после выработки ими назначенного ресурса возникла в последние годы, в связи с проведением на железнодорожном транспорте работ по продлению срока службы подвижного состава. Она потребовала нового подхода к её решению и, в частности, исследования механических и усталостных характеристик материала несущих конструкций и сопротивления усталости самих деталей после их длительной эксплуатации, обоснования влияния экстремальных условий нагружения, физического состояния деталей на их напряжённое состояние и поиска альтернативного метода оценки их остаточного ресурса.

В сложившейся ситуации, когда потребности дорог в обновлении локомотивного парка ограничиваются их финансовыми возможностями, значительно возрастает роль ремонта и модернизации как способа поддержания тяговой техники в работоспособном состоянии.

Одним из решений в данный период является наряду с постепенным обновлением парка за счёт поставок новых локомотивов, продлить срок службы части парка выполнением капитальных ремонтов, в том числе с модернизацией. Исходя из наличия остаточного ресурса тепловозов, целесообразно выполнить экспертное обследование их технического состояния для обоснования возможности продления срока службы за счет обновления изношенного оборудования и усиления ослабленных несущих конструкций. Модернизация или ремоторизация (замена силовых агрегатов) является оптимальным решением этой проблемы, которое позволяет удовлетворить самые разнообразные требования эксплуатации. Для проведения модернизации пригодны все тепловозы. Решающим условием является хорошее техническое состояние несущих конструкций. Имеется в виду, что несущие элементы рам кузова и тележек должны быть исправными и способными воспринимать достаточно высокие дополнительные нагрузки, чтобы служить базой для модернизации. Другим обязательным условием является техническая целесообразность и экономическая эффективность модернизации, что позволяет ей быть конкурентоспособной альтернативой заказу новых тепловозов.

Исходя из наличия остаточного ресурса несущих конструкций, целесообразно выполнить экспертное обследование их технического состояния для обоснования возможности продления срока службы за счет обновления изношенного оборудования и усиления ослабленных несущих конструкций. Следовательно, в настоящее время актуальной является задача оценки остаточного ресурса рам тележек тепловозов, с возможностью продления срока их безопасной эксплуатации.

Проблемами прочности, эксплуатационной надёжности несущих конструкций подвижного состава и комплексными работами по улучшению конструкций, надёжности и безотказности подвижного состава занимаются крупнейшие научно-исследовательские институты и центры Российской Федерации как ВНИИЖТ, ВНИИАС, ГипротрансТЭИ, ГосНИИВ а также в МИИТе, ПГУПСе, УрГУПСе, СамГУПСе и отраслевых лабораториях высших учебных заведений стран СНГ.

Вопросами надёжности металлоконструкций занимались многие учёные и ведущие специалисты, в том числе В.В. Болотин, А.П. Гусенков, В.П. Когаев, Н.А. Махутов, С.В. Серенсен, В.Т.Трощенко, В.И. Труфяков, и многие другие.

Большой вклад в теоретические и экспериментальные исследования несущих конструкций подвижного состава внесли такие ведущие учёные в области железнодорожного транспорта как Ю.П. Бороненко, Г.П. Бурчак, Б.Б. Бунин, Г.М. Волохов, Р.И. Зайнетдинов, В.И. Киселев, С.Н. Киселев, В.В. Кобищанов, В.Н. Котуранов, Б.А. Мейснер, Э.С. Оганьян, А.Н. Савоськин, Е.В. Сердобинцев, А.В. Третьяков, В.Б. Цкипуришвили, Л. А. Шадур, А.П. Шлюшенков, и многие другие, но следует отметить, что вопросам исследования остаточного ресурса и продления сроков службы тепловозов, либо определения назначенного срока службы по техническому состоянию в опубликованной к настоящему времени научно-технической литературе посвящено сравнительно мало публикаций и данная проблема остаётся по прежнему острой и актуальной. Анализ научных трудов и других исследований показывает, что основное внимание в них уделяется совершенствованию конструкций тепловозов, выявлению и обоснованию наиболее целесообразных конструктивных схем, улучшению технико-экономических параметров, унификации узлов и деталей, повышению надёжности и совершенствованию систем технического обслуживания. Значительно меньше внимания уделялось взаимосвязи отдельных узлов конструкции тепловозов и возможного изменения срока службы в сторону увеличения при его модернизации. При назревшем дефиците тепловозов, в частности магистральных, недостаточно внимания уделено вопросам сохранения данного подвижного состава в рабочем парке, его модернизации, технического и экономического обоснования продления его сроков службы.

^ Целью диссертационной работы является разработка методики оценки остаточного ресурса рам тележек грузовых тепловозов с возможностью продления срока их безопасной эксплуатации.

^ Объектом исследования является бесчелюстная рама тележки грузового тепловоза.

Предметом исследования является напряженно-деформированное состояние рамы тележки тепловоза в процессе эксплуатации.

^ Основные задачи исследования:

- выполнить анализ и систематизацию теоретических и экспериментальных методов оценки остаточного ресурса несущих конструкций подвижного состава.

- разработать математическую модель напряженного состояния рамы тележки грузового тепловоза при различных эксплуатационных режимах.

- создать конечно-элементную модель напряженного состояния рамы тележки для установления зависимостей величины напряжений от технологических и эксплуатационных факторов.

- разработать методику оценки остаточного ресурса и выполнить стендовые испытания рам тележек.

Методы исследования. Поставленные в диссертационной работе задачи были решены с применением методов математического моделирования, с использованием метода конечных элементов для решения задач механически деформируемого твёрдого тела.

Построение конечно-элементной модели и имитационное моделирование рамы тележки тепловоза проводилось в программном пакете Solid Works 2009. В процессе анализа полученных результатов использовались электронные таблицы Microsoft Excel.

^ Научная новизна результатов диссертационной работы заключается в следующем:

Разработана методика оценки остаточного ресурса рамы тележки тепловозов ТЭ10, ТЭ116 как одной из составляющих при продлении их срока службы.

Проведены исследования видов эксплуатационных повреждений несущих металлоконструкций рам тележек тепловозов, выявлены наиболее типичные, определяющие потерю их несущей способности.

Создана конечно-элементная модель рамы тележки тепловозов ТЭ116, ТЭ10, позволяющая проводить анализ их напряженно-деформированного состояния и выполнять сравнительную оценку показателей прочности, надежности и долговечности конструкции до и после продления срока их полезного использования.

Разработана методика проведения стендовых испытаний рам тележек после истечения их нормативного срока эксплуатации, включающая определение минимально необходимого количества циклов нагружения для оценки остаточного ресурса испытуемых образцов.

Разработана методика назначения критериев предельного состояния для несущих металлоконструкций тягового подвижного состава при оценке их фактического технического состояния и продлении срока полезного использования.

^ Практическую ценность работы составляют:

установленные зависимости показателей прочности и устойчивости рамы тележки тепловоза от геометрических размеров листов рамы позволяют провести выбор технических параметров и дать рекомендации при модернизации и продлении срока службы тепловозов;

построенная с помощью программного обеспечения конечно-элементная модель рамы тележки тепловоза позволяет проводить многовариантные расчёты, которые дают возможность определять и анализировать такие усилия как перемещения, напряжения и деформации, рассчитываемые в данной конструкции, также определить места критических напряжений в конструкции;

исследования напряжённо-деформированного состояния и механизмы разрушения сварных металлоконструкций на примере рамы тележки грузовых тепловозов и рекомендации по увеличению срока их полезного использования;

выполненные стендовые испытания рамы тележки позволяют установить наиболее нагруженные элементы рамы тележки для предложения вариантов усиления рам при продлении срока службы подвижного состава;

эксплуатационные и технологические рекомендации по продлению срока полезного использования несущих конструкций локомотивов.

Основные положения, выносимые на защиту.

Обоснование оценки возможности эксплуатации рамы тележки, при наличии трещин не снижающих прочности рамы.

Математическая модель рамы тележки, учитывающая конструктивные особенности, размеры в соответствии с чертежами завода изготовителя и свойства материалов, из которых изготовлена сварная конструкция.

Конечно-элементная расчётная модель рамы тележки тепловозов позволяющая достаточно полно исследовать его напряжённо-деформированное состояние, дать оценку возможным изменениям при его модернизации, рекомендовать различные конструктивные изменения и определить эффективные способы усиления при ремонте.

Зависимость изменения напряжений в раме тележки и коэффициентов запаса прочности при различных режимах эксплуатации в зависимости от геометрических размеров ее базовых узлов.

^ Достоверность научных положений и результатов диссертации подтверждается сходимостью результатов моделирования рамы тележки и анализа его напряженно-деформированного состояния с данными, полученными в ходе ранее проведенных экспериментальных исследований на стенде и в эксплуатации. Расхождение расчетных и экспериментальных данных не превышает 8 %.

^ Апробация работы. Основные положения и результаты диссертации докладывались и обсуждались на научно-технических конференциях студентов, аспирантов и молодых учёных «Шаг в будущее» (г. Санкт-Петербург, ПГУПС, 2009 г., 2010 г.), Республиканской научно-технической конференции «Современное состояние и перспективы проектирования транспортных средств» (г. Ташкент, 2009), Республиканской научно-технической конференции Джизакского политехнического института «Проблемы внедрения инновационных идей, проектов и технологий в производство» (г. Джизак, 2009, 2010), Республиканской научно-практи-ческой конференции «Молодой научный исследователь» (г. Ташкент, ТашИИТ, 2010).

На международном научно-практическом семинаре студентов и аспирантов “Системы автоматического проектирования на транспорте” (г. Санкт-Петербург 2010г.) за представленную на конкурс конечно-элементную модель рамы тележки тепловоза присужден диплом лауреата международной премии имени Н.Г. Неболсина.

Публикации. По материалам диссертационной работы опубликовано одиннадцать печатных работ, из них одна в периодическом издании, включенном в перечень ВАК РФ.

^ Структура и объем работы. Диссертация состоит из введения, пяти глав, библиографического списка из 107 наименований и приложения. Общий объем диссертации составляет 164 страниц, включая 57 рисунков и 3 таблицы.

^ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, сформулирована цель и задачи исследования, определены научная новизна и практическая значимость работы.

^ В первой главе произведена оценка технического состояния локомотивного парка железных дорог Республики Узбекистан, выбраны основные направления решения проблемы связанной со старением парка тепловозов компании ГАЖК «УТЙ».

Одна из острейших проблем локомотивного хозяйства - критический уровень износа локомотивного парка. Техническое состояние локомотивного парка не удовлетворяет растущим требованиям, предъявляемым к железнодорожным перевозкам и возрастающим потребностям рынка. Особенно это актуально в условиях острой конкурентной борьбы в сфере грузовых перевозок. Ежегодно в связи с истечением срока службы должны исключаться из инвентаря десятки локомотивов. Отсутствие в последнее десятилетие систематического пополнения парка новыми локомотивами привело к существенному старению парка, увеличению эксплуатационных и восстановительных затрат на восстановление их работоспособности.

Анализируя современное состояние парка тепловозов отмечается, что из находящихся в эксплуатации ГАЖК «УТЙ» около 60-ти % тепловозов отслужили свой нормативный срок службы и подлежат списанию, а остальные выработали 60 … 80 % своего технического ресурса от постройки и требуют с каждым годом всё больших капитальных вложений на их содержание в технически исправном состоянии, тем самым ежегодно понижается рентабельность их использования. Следует отметить, что планируемая электрификация участков железной дороги проходит поэтапно и займет определенный период времени, что говорит в поддержку использования тепловозной тяги в среднесрочной перспективе. В итоге потребность в магистральных тепловозах в ближайшие годы с учетом увеличения объема перевозок, планируемой электрификации дорог, модернизации и списания тепловозов из инвентарного парка будет увеличиваться.

Создавшееся положение требует скорейшего обновления и наращивания парка локомотивов, отвечающих требованиям безопасности перевозок и охраны окружающей среды. Приведённые данные убедительно показывают, что актуальность решения проблемы оценки и обеспечения заданного уровня работоспособности несущих конструкций, включая их сварные соединения, в современных условиях эксплуатации подвижного состава возрастает. В этой связи большое значение приобретают расчётные методы оценки и прогнозирования ресурса конструкций подвижного состава, а также реализующие их алгоритмы и программы.

^ Во второй главе выполнен анализ и систематизация методов оценки остаточного ресурса несущих конструкций. Критериями, позволяющими оценивать определенные аспекты технического состояния, являются как пороговые уровни отдельных параметров, так и тенденции их изменения, выявляемые в ходе экспертных обследований. Важнейшим элементом в оценке остаточного ресурса и возможности дальнейшей эксплуатации тепловоза является получение достоверной информации о его состоянии. В одних случаях причиной прекращения эксплуатации является моральный износ, в других - чрезмерное снижение эффективности, в результате которого дальнейшая эксплуатация объекта становится экономически нецелесообразной, в третьих снижение показателей безопасности ниже предельно допустимого уровня.

Из анализа видно что, за критерий потери несущей способности металлоконструкции по предельно допустимой величине усталостной трещины может быть принята её нормированная величина, допустимая по условиям безопасной эксплуатации, учитывающая эксплуатационную нагруженность с некоторым гарантированным запасом.

Одна и та же конструкция, находящаяся в различных условиях эксплуатации, может придти к исчерпанию ресурса по разным критериям предельных состояний. Приведена методика определения остаточного ресурса по критериям усталостного повреждения и по критериям циклических нагрузок. Рассмотрены долговечность и устойчивость сварных конструкций тепловоза в частности рамы тележки и факторы, влияющие на их ресурс.

Во многих случаях узлы и конструкции продолжают успешно функционировать, несмотря на наличие в них усталостных трещин и других подобных дефектов. Трещины могут быть устойчивыми, их рост можно контролировать и прогнозировать. Критическая длина трещины также является важным параметром при определении долговечности изделий, работающих в различных по агрессивности рабочих средах. При достижении коэффициентом интенсивности напряжений критического значения грань между усталостным и коррозионно-усталостным разрушением стирается из-за преобладания чисто механического фактора при высокой скорости роста трещины.

При эксплуатации сварных конструкций подвижного состава наблюдаются два вида разрушения - усталостное и хрупкое. Долговечность и надежность сварных конструкций подвижного состава в значительной степени определяются сопротивлением их усталостному разрушению. Известно, что остаточные сварочные напряжения растяжения существенно снижают сопротивление хрупкому разрушению и оказывают заметное влияние на усталостную прочность сварных соединений. Это особенно заметно в боковинах и поперечных балках рам тележек с прикрепленными к ним дополнительными деталями различной жесткости в виде накладок, кронштейнов, подвесок и др. Приварка к тонким стенкам различных массивных деталей создает в основных элементах местную пластическую деформацию, вызывающую резкую концентрацию напряжений. В эксплуатации по границам поперечных швов, соединяющих эти детали с элементами рамы, возникают трещины. В сварных рамах так же возникают трещины из-за малого расстояния между поперечными сварными швами и в узлах сопряжения балок рам тележек. Ввиду того, что вывод из эксплуатации изделия при размерах дефекта, гораздо меньших предельно допустимых расчетных, часто экономически необоснован для дорогостоящего оборудования на локомотивных депо при обнаружении трещин в несущих конструкциях пытаются на месте их ликвидировать. Однако при отсутствии технологий, оборудования и специалистов данную работу выполнить качественно не представляется возможным. Выполнена оценка возможности эксплуатации рамы тележки, при наличии трещин, не снижающих прочности рамы и определение критической длины трещины, вычисление параметров его развития.

^ В третьей главе разработана в программном комплексе Solid Works 2009 твердотельная модель рамы тележки тепловозов 2ТЭ10М, 2ТЭ116.

Моделирование производилось с учетом конструктивных размеров и характеристик материала (коэффициент Пуассона, предел прочности и т.д.), из которых изготовлена рама тележки, также учитывалось то, что рама является сварной конструкцией, а листы и элементы созданы в отдельности, что выгодно отличает разработанную конечно-элементную модель от предложенных ранее другими авторами.

В большинстве расчётов проведённых ранее рама тележки принималась в виде стержневой системы. Как показала практика, в зонах сопряжения балок рамы, в местах присоединения кронштейнов, накладок и в других узлах сложной формы определить напряжения с помощью стержневой схемы некорректно. Поэтому целесообразно применение современных программ и методов расчёта.

При эксплуатации на раму тележки, кроме статических нагрузок от веса кузова с оборудованием, силы тяги (торможения) и реакций от момента и веса тяговых двигателей, действуют большие динамические вертикальные и горизонтальные нагрузки. Схема нагружения рамы тележки приведена на рис. 1.

Рис. 1 Схема нагружения рамы тележки тепловоза

Выполненный анализ и систематизация теоретических и практических методов исследования напряженно-деформированного состояния несущих конструкций локомотивов показал, что наиболее предпочтительным из них для исследования при различных режимах эксплуатации является метод конечных элементов. Данный метод позволяет проводить расчеты с минимальными затратами времени и достаточной для инженерной практики точностью. На рис. 2 показана твердотельная рама тележки с сеткой конечных элементов.

Рис. 2 Вид рамы тележки с сеткой конечных элементов

При генерации сетки конечно-элементной идеализации объекта исследования использовались объёмные конечные элементы. Количество элементов 67081, а узлов 132509.

^ В четвертой главе приводятся результаты расчетов и анализа напряженно-деформированного состояния рамы тележки при различных режимах эксплуатации. Результаты расчета напряжений и коэффициента запаса прочности в режиме тяги тепловоза приведены на рис. 3 и рис. 4.

Рис. 3 Эпюра напряжений в раме тележки от нагрузок в режиме тяги

Проведены расчеты с учетом различных перераспределений нагрузки приходящих на раму тележки при галлопировании, движении в кривых участках пути, в режиме тяги и торможения, также действии аэродинамических сил.

Рис. 4 Эпюра коэффициента запаса прочности в раме в режиме тяги

Из анализа результатов расчётов видно, что одним из наиболее нагруженных мест, где наблюдаются наибольшие напряжения и соответственно меньший коэффициент запаса прочности являются вертикальные листы.

Так как данные конструкции подвержены коррозии, с помощью критерия утонения вертикальных стенок до допустимой, проведён ряд расчётов и дана оценка сопротивления усталости конструкции, получены результаты максимальных напряжений и коэффициенты запаса прочности. На графиках (рис. 5 и 6) даны зависимости напряжений и коэффициента запаса прочности при уменьшенных значениях толщины элементов конструкции рамы.

Рис. 5 Зависимость напряжений от толщины вертикальных листов

Рис. 6 Зависимость коэффициента запаса прочности от толщины вертикальных листов

Проведен анализ на собственные частоты с целью расчёта резонансных (собственных) частот и соответствующих им форм колебаний. С помощью данного расчёта имеется возможность выполнения анализа конструкции рамы тележки на резонанс и модифицировать их с целью удаления из диапазона «завышенных» собственных частот. Получены результаты при различных формах колебаний. На рис. 7 показан результат частотного анализа конечно-элементной модели для одной из форм колебаний и значения амплитуды колебаний.

Рис.7. Напряженно-деформированное состояние рамы тележки при колебаниях от собственных частот

По результатам расчетов можно сделать вывод, что в данной конструкции собственные частоты не попадают в диапазоны внешних возбудителей колебаний.

^ В пятой главе приводится описание конструкции специального стенда, спроектированного и изготовленного на Ташкентском ЛРЗ, который позволяет выполнять испытания рам тележек как в статическом, так и в динамическом режиме и результаты выполненных совместно с учеными ТашИИТа под руководством академика Глущенко А.Д. стендовых испытаний рам тележек и кузовов подвижного состава. Полученные результаты позволили установить элементы и сечения рамы тележки с наибольшими напряжениями и выработать рекомендации по усилению отдельных элементов конструкции для обеспечения безопасной эксплуатации в течение продленного периода.

Разработанная методика оценки остаточного ресурса несущих конструкций локомотивов включает в себя:

- определение величины эквивалентной амплитуды напряжений, приведенной к базовому циклу нагружений, для каждой контрольной точки;

- расчет предела выносливости материала конструкции по амплитуде для исследуемой точки;

- расчет минимально необходимого количества циклов нагружения при определении остаточного ресурса;

- определение срока службы локомотива;

- определение коэффициента запаса сопротивления усталости.

Данная методика прошла апробацию при оценке фактического технического состояния локомотивов для определения возможности продления срока полезного использования на промышленных предприятиях Северо-Западного региона.

^ ОСНОВНЫЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ

В процессе проведенных теоретических и экспериментальных исследований получены следующие результаты:

1. Выполнен комплекс научных исследований, в результате которого создана уточненная методика оценки остаточного ресурса несущих конструкций локомотивов. Определены основные направления повышения остаточного ресурса рам тележек тепловозов.

2. Исследовано напряжённо-деформированное состояние и механизмы разрушения сварных металлоконструкций на примере рамы тележки грузовых тепловозов. Исследованы закономерности возникновения и развития трещин в процессе эксплуатации локомотивов. Установлены предельные значения размеров трещин, которые не снижают прочность рамы тележки локомотива и не влияют на обеспечение безопасности движения поездов.

3. На разработанной конечно-элементной модели рамы тележки локомотива выполнен комплекс аналитических исследований как при равномерном и неравномерном статическом нагружении, так и в частотной области. Максимальные деформации отдельных элементов конструкции не превышают 4,4 … 4,8 мм. Погрешность результатов вычисления напряжений в элементах конструкции рамы тележки и их деформаций по сравнению с экспериментальными данными не превышает 8%.

4. На базе анализа опубликованных данных и прочностного расчета установлены наиболее тяжелые режимы эксплуатации локомотивов, сформулированы критерии оценки усталостной прочности и определены наиболее опасные зоны конструкции рамы тележки, требующие тщательного контроля в процессе эксплуатации и текущего ремонта. Установлено что срок продления зависит от темпа коррозионной деградации металлоконструкций и степени их коррозионного износа.

5. Построенная с помощью программного обеспечения Solid Works конечно-элементная модель рамы тележки тепловоза позволяет проводить многовариантные расчёты, которые дают возможность определять и анализировать такие усилия как перемещения, напряжения и деформации, рассчитываемые в данной конструкции, также определить места критических напряжений в конструкции. Проанализированы зависимости прочности, устойчивости рам тележек от степени их коррозионного износа для всех видов эксплуатационных нагрузок и определены минимально допустимые толщины листов рамы, удовлетворяющие условиям обеспечения безопасной эксплуатации при продлении срока службы. Аналитическими исследованиями установлено, что при уменьшении толщины горизонтальных и вертикальных листов рамы тележки в результате коррозии или износа до 7 мм ее прочность и несущая способность не нарушаются (коэффициент запаса прочности не менее 1,5).

6. Предложена конструкция стенда для испытаний несущих конструкций на усталостную прочность при циклическом нагружении. Разработана методика проведения стендовых испытаний рам тележек после истечения их нормативного срока эксплуатации с целью продления срока их полезного использования. Определено минимально необходимое число циклов нагружения для оценки остаточного ресурса испытуемых образцов.

7. В процессе экспериментальных исследований проведена оценка остаточной прочности и ресурса высоконагруженных элементов рам тележек локомотивов, что позволило разработать рекомендации по продлению срока эксплуатации локомотивов до 15 лет сверх назначенного ресурса.

8. Разработанная методика оценки текущего состояния несущих конструкций дает возможность научно обоснованно продлить срок безопасной эксплуатации части действующего парка локомотивов.

^ Основные положения диссертации опубликованы:

а) В изданиях, рекомендованных ВАК РФ:

Зайниддинов Н.С. Моделирование напряжённо-деформированного состояния рамы тележки тепловоза // Известия Петербургского университета путей сообщения. – СПб.: Петербургский гос. ун-т путей сообщения, 2010. – Вып. 3(24). – с. 98-105. – ISSN 1815-588X.

б) В других изданиях:

Зайниддинов Н.С Методы и алгоритмы оценки остаточного ресурса локомотивов Вестник Ташкентского института инженеров транспорта. –Ташкент.: ТашИИТ, 2009.–Вып. 3 – с. 33-40. – ISSN 2091-5365.

Грищенко А.В, Зайниддинов Н.С Современное состояние локомотивного парка железных дорог Узбекистана ГАЖК «Узбекистон темир йуллари» / А.В. Грищенко, Н.С. Зайниддинов // Сборник научных трудов Республиканской научно-технической конференции Джизакского политехнического института. – Джизак.: ДжизПИ, 2008 с. 74-77.

Насыров Р.К., Зайниддинов Н.С. Оценка остаточного ресурса несущих конструкций локомотивов промышленного транспорта // Известия Петербургского университета путей сообщения. – СПб.: Петербургский гос. ун-т путей сообщения, 2009. – Вып. 3(20). – с. 115-125. – ISSN 1815-588X.

Грищенко А.В., Зайниддинов Н.С. Проблемы модернизации тепловозов // Сборник научных трудов Республиканской научно-технической конференции «Проблемы внедрения инновационных идей, проектов и технологий в производство» Джизакского политехнического института – Джизак.: ДжизПИ, 2009. – с. 71-75.

Грищенко А.В., Зайниддинов Н.С. Модернизация подвижного состава // Материалы Республиканской научно-технической конференции «Современное состояние и перспективы проектирования транспортных средств» ТашИИТ, Ташкент- 2009 с.230-235

Зайниддинов Н.С. Анализ напряжённо-деформированного состояния несущих конструкций тепловозов // Сборник научных трудов Республиканской научно-технической конференции «Проблемы внедрения инновационных идей, проектов и технологий в производство» Джизакского политехнического института – Джизак.: ДжизПИ, 2010. – с. 96-100.

Зайниддинов Н.С. Моделирование и статический расчёт рамы тележки тепловоза // Сборник трудов международного научно-практического семинара «Системы автоматизированного проектирования на транспорте» – СПб.: Петербургский гос. ун-т путей сообщения, 2010. – с. 51-55

Зайниддинов Н.С. Оценка остаточного ресурса тепловозов // Сборник научных трудов Джизакского политехнического института – Джизак.: ДжизПИ, 2010. – с. 100-104.

Зайниддинов Н.С. Продление срока полезного использования подвижного состава // Материалы Республиканской научно-практической конференции «Молодой научный исследователь». –Ташкент.: ТашИИТ, 2010.– с. 34-37

Зайниддинов Н.С. «Моделирование несущих конструкций тепловозов с помощью программного пакета SolidWorks» // Вестник Ташкентского института инженеров транспорта. –Ташкент.: ТашИИТ, 2010.–Вып 3 – с. 48-54 – ISSN 2091-5365.

Подписано к печати

24.11.2010

Печ.л. – 1,0

Печать – ризография

Бумага для множит. апп.

Формат 60х84 1/16

Тираж 100 экз.

Заказ №

Тип. ПГУПС 190031, Санкт-Петергбург, Московский пр., д. 9.

www.ronl.ru

Реферат на тему:

Первые сведения о создании паровозной службы относятся к 1 января 1917 года, когда ОдесскоеОдесское линейное отделение начало функционировать как самостоятельное, выйдя из состава Юго-западных железных дорог.

В состав паровозной службы на тот момент входило шестнадцать депо, в том числе — Бирзульское, Бендеровское, Вапнярское, Христиновское, Раздельнянское, Ново-полтавское, Каховское, Елисаветградское (Кирово-украинское), Цветковское, Долинское, Гайворонское, депо в Бельцах, Голте (Первомайск), Слободке, Рени, Унгенах и Помошной, главные паровозные мастерские на ст. Одесса-Товарная и Бобринская, паровозные мастерские на ст. Знаменка, Вознесенск, Водопой, а впоследствии на ст. Тирасполь. Паровозными бригадами службы Одесского отделения обслуживались участки Одесса-Вапнярка, Слободка-Окница, Одесса-Помошная, Бирзула (Котовск) — Знаменка, Роздельная-Рени, Бельцы-Унгены. Большую роль на то послереволюционное время в работе железной дороги играли Одесские, Вознесенски и Знаменские мастерские, паровозные депо в Бирзуле, Бендерах из-за того, что на их базе были организованы изготовление и ремонт бронепоездов. Общая численность работающих в паровозном хозяйстве в период с 1917 до 1924 года колебалась от 1900 до 4100 человек; паровозный парк состоял преимущественно из паровозов серии Э, ЭР, Щ, и, которые обеспечивали грузовые перевозки, СУ для пассажирских поездов, маневровое движение обеспечивали паровозы серии 9П, ЭМ. На узкой колее движение обеспечивали паровозы серии ГР. С 1929 года паровозные депо постепенно обновлялись новой техникой. Впоследствии на смену приходили более мощные паровозы серии СО и ФД, маневровые паровозы серии МР.

Структура аппарата службы включала в свой состав 21 штатную единицу, была сформирована из инженеров и техников. В подчинение службы входили паровозные мастерские и депо, склады обеспечения углем и маслами, хозяйство водоснабжения (водхозы), казенные дома (в настоящее время — дома отдыха локомотивных бригад). В послевоенные времена общий парк паровозов составлял более 200 единиц.

После освобождения южной и центральной части Украины от немецких войск на железной дороге началась масштабная работа по возобновлению работы хозяйства. Более всего за годы войны были разрушены и разворованы хозяйства депо Раздельная, Помошная, Водопой, Знаменка. Послевоенное расширение Одессы, реконструкция порта и причалов стало толчком для строительства станции Одесса-Сортировочная. Именно на это время приходятся первые сведения о создании локомотиворемонтных цехов на этой станции. В период с 1945 по 1952 года паровозные депо обновлены новыми паровозами серий ФГУ, СОК, СУР.

В 1956 году в связи с созданием Молдавской железной дороги, изменилась структура паровозного хозяйства. Из состава вышли депо Бендеры, Унгены, Бельцы, Рени, Тирасполь. Вместе с этим, в состав Одесской железной дороги из Южной передано паровозное депо Черкассы. Паровозные мастерские на ст. Одесса-Товарная, Бобринская, Знаменка, Вознесенск, Николаев (ранее Водопой) переведены в статус депо.

В 1957 году в связи с увеличением грузопотоков в сторону южных портов началась подготовка паровозного хозяйства к переходу на тепловозную тягу. Паровозная служба переименована в службу локомотивного хозяйства. Первые тепловозы пришли в депо Одесса-Сортировочная, Котовск, им. Т. Шевченко, Помошная. В 1958 году в состав железной дороги вошел участок Николаев-Херсон-Каховка. В состав службы вошло паровозное депо Херсон. В связи с заменой паровозов на тепловозы, потребность в паровозах уменьшалась, пересматривалась технология работы и плечи обращения локомотивов, что привело к закрытию паровозных депо в Кировограде и Долинской.

С 1959 года начата реконструкция депо Котовск, Помошная, им. Т. Шевченко, которая длилась три года. 18 марта 1962 года был проведен первый поезд тепловозной тягой с тепловозом ТЭ-3.

В 1960 году паровозное депо Цветкове было закрыто, а на его территории создана база запаса паровозов с мастерскими. Также, в этом году из состава службы выведено паровозное депо Первомайск, на базе которого создан рельсосварочный поезд № 13. Вместе с этим, подлежали закрытию паровозные депо в Раздельной, Вапнярке, Вознесенске и Черкассах. Тепловозный парк в начале шестидесятых годов состоял в основном из тепловозов серии ТЭ-3, ТЭ-2, ТЭП-60, ТЭМ-1, ЧМЭ-2

С 1960 года началась электрификация участка Знаменка-Пятихатки, а в 1961 году в локомотивном депо Знаменка были развернуты реконструкция и строительство производственных цехов для ремонта электровозов.

С приходом в 1961 году новой локомотивной техники в депо Одесса-Сортировочная большая часть паровозов была передана в депо Одесса-Товарная. Стремительное насыщение новыми тепловозами позволило Одесскому узлу с 1963 года полностью перейти на теплотягу. В осенью 1963 году ремонтные цеха депо Одесса-Товарная приняли венгерские дизель-поезда Д1. Пассажирские поезда на участке от Одессы до Вапнярки с 1964 года обслуживаются тепловозами и бригадами депо Котовск.

В 1963 году началось регулярное движение электровозами на участке Знаменка-Пятихатки. Для эксплуатации поездов на этом участке в депо поступают электровозы серии ВЛ60.

В 1963 году согласно с приказом МПС Молдавская железная дорога была объединена с Одесской, в связи с чем в состав службы локомотивного хозяйства вошли депо Рени, Бельцы, Бендеры, Кишинев, Бессарабская и Тирасполь, которые на то время уже стали тепловозними. Впоследствии депо Бессарабская перепрофилируется в рефрижераторное депо, а депо Кишинев для обслуживания дизель-поездов.

В 1964 году в локомотивном депо Котовск был внедрен крупноагрегатный метод ремонта тепловозов по опыту тепловозного депо Гребенка. Внедрение новых методов и совершенствования технологий в ремонте тепловозов стало поводом для включения предприятия в список 25 опорных предприятий локомотивного хозяйства железных дорог СССР.

В 1965 году на железную дорогу начинают поступать маневровые тепловозы нового поколения — ЧМЭ-3. Первыми депо, где началась их эксплуатация стали депо Знаменка и Одесса-Сортировочная. А в 1966 году на участке Мироновка-Знаменка-Пятихатки в пригородном сообщении начали курсировать электросекции.

На протяжении 1970-71 гг. в локомотивном депо Одесса-Товарная была проведена реконструкция для ремонта и эксплуатации дизель-поездов, после чего депо Одесса-Товарная было соединено с депо Одесса-Сортировочная.

В 1970 году на базе паровозного депо Каховка было создано рефрижераторное депо, а Херсоне на базе паровозного депо создано вагонное. Пропала необходимость в производственных площадях паровозного депо Вапнярка. Потому было принято решение перевести депо в статус оборотного с передачей цехов в распоряжение мастерских для ремонта контейнеров. На базе Черкасского паровозного депо организованы мастерские по ремонту путевой техники.

После немалой реорганизации в начале 70-х годов структура локомотивного хозяйства железной дороги значительно изменилась и насчитывала 10 локомотивных депо. Правильный подход в вопросе специализации дал возможность организовать ремонт всех маневровых тепловозов железной дороги на базе в депо Христиновка, дизель-поездов в депо Одесса-Сортировочная, а электровозов в депо Знаменка. С 1971 года в связи с почти со стопроцентным выведение из эксплуатации паровозного пака из состава службы исключен отдел водоснабжения.

В период с 1971 по 1975 годы на железную дорогу начали поступать электровозы серии ВЛ80 для локомотивных депо Знаменка, а в дальнейшем и Помошной, тепловозы 2ТЭ10 и ТЭП-60 в локомотивное депо Котовск, Николаев, Христиновка и им. Т. Шевченко, для обслуживания пассажиров в пригородном движении — электропоезда ЭР-9.

Существующие производственные цеха локомотивного депо Одесса-Сортировочная и ст. Одесса-Товарная не давали возможности последующего развития технологий ремонта электропоездов. Потому в 1972 году принято решение о строительстве на ст. Одесса-Застава 1 нового депо. Первая очередь была введена в эксплуатацию в 1973 году.

После электрификации участка Знаменка-Помошная-Одесса-Сортировочная расширены плечи эксплуатации электровозной тягой к Одессе; в локомотивные депо Помошная и Одесса-Сортировочная переданы электровозы ВЛ80т, Знаменка получает новые электровозы ВЛ80с.

В 1979 году после образования Молдавской железной дороги состав хозяйства опять изменился, локомотивные депо Бендеры, Бельцы, Тирасполь, Кишинев, Рени вышли из состава Одесской железной дороги. В тот же год после строительства линии Помошная-Долинская оборотное депо Долинская было реконструировано для электровозов.

В 1983 году парк тепловозов ЧМЭ-2 и ТЭМ-1 полностью заменен на тепловозы серии ЧМЭ-3; на железную дорогу продолжают поступать новые тепловозы 2ТЭ10м (в 1983 году их поступило 26 единиц для локомотивного депо им. Т. Шевченко).

В конце 1991 года электрифицирован участок Одесса-Вапнярка. Локомотивное депо Котовск перешло на электротягу. С 1992 года в депо переданы электровозы ВЛ80т, ВЛ80с и ВЛ60. Тепловозы ТЭП-60 и 2ТЭ10л исключают из эксплуатации. В депо Котовск с приходом новой техники организована специализированная ремонтная электровозная база.

В 1999 году в состав Одесской железной дороги были переданы из Молдавской железной дороги все ее участки, которые проходили территорией Украины. Таким образом в структуре локомотивного хозяйства появилось локомотивное депо Рени.

В 2000 году восставшая проблема эксплуатации электровозов серии ВЛ60, регламентированный срок эксплуатации которых уже истекал. В связи с этим было принято решение переоборудования грузовых локомотивов ВЛ80т в электровозы ВЛ40у. В 2004 году первые электровозы ВЛ40у-1441-1 и ВЛ40у-1441-2 прибыли в депо Котовск. На протяжении шести лет в депо поступили 24 единицы электровозов.

В 2005 году "Холдинговой компанией «Лугансктепловоз» выпущен первый отечественный электровоз 2ЕЛ5, который поступил в депо Котовск. Для локомотивного депо Христиновка в 2006 году приобретен первый дизель-поезд нового поколения ДЕЛ-02. В 2007 году в депо Котовск поступили электровозы серии 2ЭС5к «Єрмак» производства "ПО «НЭВЗ» (РФ). В период 2005 по 2010 годы парк новых электровозов пополнился на 28 единиц.

В 2007—2008 годах из состава локомотивного хозяйства выделилось локомотивное депо Одесса-Застава 1, а также часть локомотивного депо Христиновка в отдельно созданную службу пригородных пассажирских перевозок.

На сегодняшний день до структуры службы локомотивного хозяйства входят девять основных и десять оборотных локомотивных депо. По специализации депо разделены на электровозные и тепловозные, в том числе Котовск и Знаменка — электровозные, остальное депо — тепловозные. Сформированная ремонтная база выглядит так: ремонт электровозов серий ВЛ60, ВЛ80 до объема ТР-3 — Котовск и Знаменка, ремонт тепловозов маневровых до объема ТР-3 — Христиновка, ремонт тепловозов магистральных до объема ТР-3 — им. Т. Шевченко, ремонт кранов на железнодорожном ходу — Помошная, ремонт узкоколейных тепловозов — Гайворон.

В структуру входят шестнадцать топливных складов, почти все (за исключением трех) специализированы на отпуск всех видов топлива и масел. Также в подчинении хозяйства двенадцать домов отдыха и помещений с комнатами отдыха локомотивных бригад, две базы запаса локомотивов на ст. Цветкове и Христиновка.

wreferat.baza-referat.ru