ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ СВОЙСТВА

Физические свойства. К физическим свойствам металлов относят цвет, плотность, температуру плавления, теплопроводность, тепловое расширение, теплоемкость, электропроводность, магнитные свойства и др.

Цветом называют способность металлов отражать световое излучение с определенной длиной волны. Например, медь имеет розово-красный цвет, алюминий — серебристо-белый.

Плотность металла характеризуется его массой, заключенной в единице объема. По плотности все металлы делят на легкие (менее 4500 кг/м3 ) и тяжелые. Плотность имеет большое значение при создании различных изделий. Например, в самолето- и ракетостроении стремятся использовать более легкие металлы и сплавы (алюминиевые, магниевые, титановые), что способствует снижению массы изделий.

Температурой плавления называют температуру, при которой металл переходит из твердого состояния в жидкое. По температуре плавления различают тугоплавкие металлы (вольфрам 3416° С, тантал 2950°С, титан 1725°С. и др.) V легкоплавкие (олово 232°С, свинец 327°С, цинк 419,5°С, алюминий 660°С). Температура плавления имеет большое значение при выборе металлов для изготовления литых изделий, сварных и паяных соединений, термоэлектрических приборов и других изделий. В единицах СИ температуру плавления выражают в градусах Кельвина (К).

Теплопроводностью называют, способность металлов передавать тепло от более нагретых к менее нагретым участкам тела. Серебро. медь, алюминий обладают большой теплопроводностью. Железо имеет теплопроводность примерно в три раза меньше, чем алюминий, и в пять раз меньше, чем медь. Теплопроводность имеет большое значение при выборе материала для деталей. Например, если металл плохо проводит тепло, то при нагреве и быстром охлаждении (термическая обработка, сварка) в нем образуются трещины. Некоторые детали машин (поршни двигателей, лопатки турбин) должны быть изготовлены из материалов с хорошей тeплопpoводностью. В единицах СИ теплопроводность имеет размерность Вт/ (м*К).

Тепловым расширением называют способность металлов увеличиваться в размерах при нагревании и уменьшаться при охлаждении. Тепловое расширение характеризуется коэффициентом линейного расширения α = (l2 –l1 ) [l1 (t2 – t1 )], где l1 и l2 длины тела при температурах t 1 и t2. Коэффициент объемного расширения равен 3 α. Тепловые расширения должны учитываться при сварке, ковке и горячей объемной штамповке, изготовлении литейных форм, штампов, прокатных валков, калибров, выполнении точных соединений и сборке приборов, при строительстве мостовых ферм, укладке железнодорожных рельс.

Теплоемкостью называют способность металла при нагревании поглощать определенное количество тепла. В единицах СИ имеет размерность Дж/К. Теплоемкость различных металлов сравнивают по величине удельной теплоемкости — количеству тепла, выраженному в больших калориях, которое требуется для повышения температуры 1 кг металла на 1°С (в единицах СИ — Дж/(кг.К).

Способность металлов проводить электрический ток оценивают двумя взаимно противоположными характеристиками — электропроводностью и электросопротивлением. Электрическая проводимость оценивается в системе СИ в сименсах (См), а удельная электропроводность — в См/м, аналогично электросопротивление выражают в омах (Ом), а удельное электросопротивление — в Ом/м. Хорошая электропроводность необходима, например, для токоведущих проводов (медь, алюминий). При изготовлении электронагревателей приборов и печей необходимы сплавы с высоким электросопротивлением (нихром, константан, манганин). С повышением температуры металла его электропроводность уменьшается, а с понижением — увеличивается.

Магнитные свойства характеризуются абсолютной магнитной проницаемостью или магнитной постоянной, т. е. способностью металлов намагничиваться. В единицах СИ магнитная постоянная имеет размерность Гн/м. Высокими магнитными свойствами обладают железо, никель, кобальт и их сплавы, называемые ферромагнитными. Материалы с магнитными свойствами применяют в электротехнической аппаратуре и для изготовления магнитов.

Химические свойства. Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, щелочей и др. Чем легче металл вступает в соединение с другими элементами/тем быстрее он разрушается. Химическое разрушение металлов под действием на их поверхность внешней агрессивной среды называют коррозией.

Металлы, стойкие к окислению при сильном нагреве, называют жаростойкими или окалино-стойкими. Такие металлы применяют для изготовления деталей, которые эксплуатируются в зоне высоких температур.

Сопротивление металлов коррозии, окалине-образованию и растворению определяют по изменению массы испытуемых образцов на единицу поверхности за единицу времени.

Химические свойства металлов обязательно учитываются при изготовлении тех или иных изделий. Особенно это относится к изделиям или деталям, работающим в химически агрессивных средах.

§ 4. МЕХАНИЧЕСКИЕ СВОЙСТВА

Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами. Поэтому при выборе материала для изготовления деталей машин необходимо прежде всего учитывать его механические свойства: прочность, упругость, пластичность, ударную вязкость, твердость и выносливость. Эти свойства определяют по результатам механических испытаний, при которых металлы подвергают воздействию внешних сил (нагрузок). Внешние силы могут быть статическими, динамическими или циклическими (повторно-переменными). Нагрузка вызывает в твердом теле напряжение и деформацию.

Напряжение — величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца. Деформация—изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Различают деформации растяжения (сжатия), изгиба, кручения, среза (рис. 8). В действительности материал может подвергаться одному или нескольким видам деформации одновременно.

Для определения прочности, упругости и пластичности металлы в виде образцов круглой или

Рис. 8. Виды деформаций:

а — сжатие, б — растяжение, в — кручение, г — срез, д — изгиб

плоской формы испытывают на статическое растяжение (ГОСТ 1497—73). Испытания проводят на разрывных машинах. В результате испытаний получают диаграмму растяжения (рис. 9). По оси абсцисс этой диаграммы откладывают значения деформации, а по оси ординат — нагрузки, приложенные к образцу.

Прочность — способность материала сопротивляться разрушению под действием нагрузок оценивается пределом прочности и пределом текучести. Важным показателем прочности материала является также удельная прочность — отношение предела прочности материала к его плотности. Предел прочности σв (временное сопротивление) —это условное напряжение в Па (Н/м2 ). соответствующее наибольшей нагрузке, предшествующей разрушению образца: σв = Pmax/Fo, где Рmах — наибольшая нагрузка, Н; Fo—начальная площадь поперечного сечения рабочей части образца, м2. Истинное сопротивление разрыву Sk— это напряжение, определяемое отношением нагрузки Рк в момент разрыва к площади минимального поперечного сечения образца после разрыва Fк (Sк = Рк/ Fк).

Предел текучести (физический) σ т — это наименьшее напряжение (в МПа), при котором образец деформируется без заметного увеличения нагрузки: σт = Рт/ Fо, где Рт — нагрузка, при которой наблюдается площадка текучести. Н.

Площадку текучести имеют в основном только малоуглеродистая сталь и латуни. Другие сплавы площадки текучести не имеют. Для таких материалов определяют предел текучести (условный), при котором остаточное удлинение достигает 0,2% от расчетной длины образца: σо = P0,2 /Fo.

Упругость — способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки Руп оценивают пределом пропорциональности σпц и пределом упругости σун.

Предел пропорциональности σпц — напряжение (МПа), выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца σ пц = Рпц / Ро.

Предел упругости (условный) σ0,05 — это условное напряжение в МПа. соответствующее нагрузке, при которой остаточная деформация впервые достигает 0,05 %, от расчетной длины образца lo: σ0,05 = P0,05 / F0, где P0,05 -— нагрузка предела упругости, Н.

Пластичность, т.е. способность материала -принимать новую форму и размеры под действием внешних сил не разрушаясь, характеризуется относительным удлинением и относительным сужением.

Относительное удлинение (после разрыва) δ — это отношение приращения (lk — lo) расчетной длины образца после разрыва к его первоначальной расчетной длине lo, выраженное в процентах: δ = ((1к -1о)/1о] 100%.

Относительное сужение (после разрыва) Ψ— это отношение разности начальной и минимальной площадей (Fo — Fк) поперечного сечения образца после разрыва к начальной площади Fo поперечного сечения, выраженное в про центах: Ψ = [( F0 – Fk ) / Fо] 100%.

Чем больше значения относительного удлинения и сужения для материала, тем он более пластичен. У хрупких материалов эти значения близки к нулю. Хрупкость конструкционного материала является отрицательным свойством.

Ударная вязкость, т. е. способность материала сопротивляться динамическим нагрузкам, определяется как отношение затраченной на излом образца работы W (в МДж) к площади его поперечного сечения F (в м2 ) в месте надреза KC=W/F.

Для испытания (ГОСТ 9454—78) изготовляют специальные стандартные образцы, имеющие форму квадратных брусочков с надрезом. Испытывают образец на маятниковых копрах. Свободно падающий маятник копра ударяет по образцу со стороны, противоположной надрезу. При этом фиксируется работа.

Определение ударной вязкости особенно важно для некоторых металлов, работающих при минусовых температурах и проявляющих склонность к хладноломкости. Чем ниже порог хладноломкости, т. е. температура, при которой вязкое разрушение материала переходит в хрупкое, и больше запас вязкости материала, тем больше ударная вязкость материала. Хладноломкость-снижение ударной вязкости при низких температурах.

Циклическая вязкость — это способность материалов поглощать энергию при повторно-переменных нагрузках. Материалы с высокой циклической вязкостью быстро гасят вибрации, которые часто являются причиной преждевременного разрушения. Например, чугун, имеющий высокую циклическую вязкость, в некоторых случаях (для станин и других корпусных деталей) является более ценным материалом, чем углеродистая сталь.

Твердостью называют способность материала сопротивляться проникновению в него другого, более твердого тела. Высокой твердостью должны обладать металлорежущие инструменты: резцы, сверла, фрезы, а также поверхностно-упрочненные детали. Твердость металла определяют способами Бринелля, Роквелла и Виккерса (рис. 10).

Способ Бринелля (ГОСТ 9012—59) основан на том, что в плоскую поверхность металла вдавливают под постоянной нагрузкой стальной

Рис. 10. Определение твердости металла методами Бринеллн (а), Роквелла (б) и Виккерса (в)

закаленный шарик. Диаметр шарика и величину нагрузки устанавливают в зависимости от твердости и толщины испытываемого металла. Твердость по Бринеллю определяют на твердомере ГШ (твердомер шариковый). Испытание проводят следующим образом. На поверхности образца, твердость которого нужно измерить, напильником или абразивным кругом зачищают площадку размером 3—5 см2. Образец ставят на столик прибора и поднимают до соприкосновения со стальным шариком, который укреплен в шпинделе прибора. Груз опускается и вдавливает шарик в испытываемый образец. На поверхности металла образуется отпечаток. Чем больше отпечаток, тем металл мягче.

За меру твердости НВ принимают отношение нагрузки к площади поверхности отпечатка диаметром d и глубиной t, который образуется при вдавливании силой Р шарика диаметра D (см. рис. 10, а).

Числовое значение твердости определяют так:

измеряют диаметр отпечатка с помощью оптической лупы (с делениями) и по полученному значению находят в таблице, приложенной к ГОСТу, соответствующее число твердости.

Преимущество способа Бринелля заключается в простоте испытания и точности получаемых результатов. Способом Бринелля не рекомендуется измерять твердость материалов с НВ>450, например закаленной стали, так как при измерении шарик деформируется и показания искажаются.

Для испытания твердых материалов применяют способ Роквелла (ГОСТ 9013—59). В образец вдавливают алмазный конус с углом при вершине 120° или стальной закаленный шарик диаметром 1,59мм . Твердость по Роквеллу измеряется в условных единицах. Условная величина единицы твердости соответствует осевому перемещению наконечника на 0,002мм . Испытание проводят на приборе ТК. Значение твердости определяется по глубине отпечатка h и отсчитывают по циферблату индикатора, установленному на приборе. Во всех случаях предварительная нагрузка Ро равна 100 H.

При испытании металлов с высокой твердостью применяют, алмазный конус и общую нагрузку P = Po + P1 = 1500 H. Твердость отсчитывают по шкале «С» и обозначают HRC.

Если при испытании берется стальной шарик и общая нагрузка 1000 H, то твердость отсчитывается по шкале «В» и обозначается HRB.

При испытании очень твердых или тонких изделий используют алмазный конус и общую нагрузку 600 Н. Твердость отсчитывается по шкале «А» и обозначается HRA. Пример обозначения твердости по Роквеллу: HRC 50 -— твердость 50 по шкале «С».

При определении твердости способом Виккерса (ГОСТ 2999—75) в качестве вдавливаемого в материал наконечника используют четырехгранную алмазную пирамиду с углом при вершине 136°. При испытаниях применяют нагрузки от 50 до 1000 Н (меньшие значения нагрузки для определения твердости тонких изделий и твердых, упрочненных поверхностных слоев металла). Числовое значение твердости определяют так: замеряют длины обеих диагоналей отпечатка после снятия нагрузки и с помощью микроскопа и по полученному среднему арифметическому значению длины диагонали находят в таблице соответствующее число твердости. Пример обозначения твердости по Виккерсу — HV 500.

Для оценки твердости металлов в малых объемах, например, на зернах металла или его структурных составляющих применяют способ определения микротвердости. Наконечник (индентор) прибора представляет собой алмазную четырехгранную пирамиду (с углом при вершине 136о, таким же как и у пирамиды при испытании по Виккерсу). Нагрузка на индентор невелика и составляет 0,05—5 Н. а размер отпечатка 5—30 мкм. Испытание проводят на оптическом микроскопе ПМТ-3, снабженном механизмом нагружения. Микротвердость оценивают по величине диагонали отпечатка.

Усталостью называют процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Усталость металла обусловлена концентрацией напряжений в отдельных его объемах, в которых имеются неметаллические включения, газовые пузыри, различные местные дефекты и т. д. Характерным является усталостный излом, образующийся после разрушения образца в результате многократного нагружения (рис. 11) и состоящий из двух разных по внешнему виду частей. Одна часть / излома с ровной (затертой) поверхностью образуется вследствие трения поверхностей в области трещин, возникших от действия повторно-переменных нагрузок, другая

Рис. 11..Устатолостный излом

часть 2 с зернистым изломом возникает в момент разрушения образца. Испытания на усталость проводят на специальных машинах. Наиболее распространены машины для повторно-переменного изгибания вращающегося образца, закрепленного одним или обоими концами, а также машины для испытаний на растяжение — сжатие и на повторно-переменное кручение. В результате испытаний определяют предел выносливости, характеризующий сопротивление усталости.

§ 5. ТЕХНОЛОГИЧЕСКИЕ И ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА

Технологические свойства. Эти свойства характеризуют способность металлов подвергаться обработке в холодном и горячем состояниях. Технологические свойства определяют при технологических пробах, которые дают качественную оценку пригодности металлов к тем или иным способам обработки. Образец, подвергнутый технологической пробе (рис. 12), осматривают. Признаком того, что образец выдержал испытание, является отсутствие трещин, надрывов, расслоения или излома. К основным технологическими свойствам относят: обрабатываемость резанием, свариваемость, ковкость, литейные свойства и др.

Обрабатываемость резанием — одна из важнейших технологических свойств, потому что подавляющее большинство заготовок, а так же деталей сварных узлов и конструкций подвергается механической обработке. Одни металлы обрабатываются хорошо до получения чистой и гладкой поверхности, другие же, имеющие высокую твердость, плохо. Очень вязкие металлы с низкой твердостью также плохо обрабатываются: поверхность получается шероховатой, с задирами. Улучшить обрабатываемость, например, стали можно термической обработкой, понижая или повышая ее твердость.

Свариваемость — способность металлов образовывать сварное соединение, свойства которого близки к свойствам основного металла. Ее определяют пробой сваренного образца на загиб или растяжение.

Ковкость — способность металла обрабатываться давлением в холодном или горячем состоянии без признаков разрушения. Ее определяют кузнечной пробой на осадку до заданной степени деформации. Высота образца для осадки равна обычно двум его диаметрам. Если на боковой поверхности образца трещина не образуется, то и такой образец считается выдержавшим пробу; а испытуемый металл — пригодным для обработки давлением.

Литейные свойства металлов характеризуют способность их образовывать отливки, без трещин, раковин и других дефектов. Основными литейными свойствами являются, жидкотекучесть, усадка и ликвация.

Жидкотекучесть — способность расплав-

Рис. 12. Технологическиепробы:

а изгиб на определенный угол, б изгиб до параллельности сторон, в — изгиб до соприкосновения сторон, г — на навивание, д — на сплющивание труб, е — на осадку

ленного металла хорошо заполнять полость литейной формы.

Усадка при кристаллизации — это уменьшение объема металла при переходе из жидкого состояния в твердое; является, причиной образования усадочных раковин и усадочной пористости (см. рис. 6) в слитках и отливках.

Ликвация — неоднородность химического состава сплавов, возникающая при их кристаллизации, обусловлена тем. что сплавы в отличие от чистых металлов кристаллизуются не при одной температуре, а в интервале температур. Чем шире температурный интервал кристаллизации сплава, тем сильнее развивается ликвация, причем наибольшую склонность к ней проявляют те компоненты сплава, которые наиболее сильно влияют на ширину температурного интервала кристаллизации (для стали, например, сера, кислород, фосфор, углерод).

Эксплуатационные свойства. Эти свойства определяют в зависимости от условий работы машины специальными испытаниями. Одним из важнейших эксплуатационных свойств является износостойкость.

Износостойкость — свойство материала оказывать сопротивление износу, т. е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении. Испытание металлов на износ проводят на образцах в лабораторных условиях, а деталей — в условиях реальной эксплуатации. При испытаниях образцов моделируются условия трения, близкие к реальным. Величину износа образцов или деталей определяют различными способами: измерением размеров, взвешиванием образцов и другими методами.

К эксплуатационным свойствам следует также отнести хладостойкость, жаропрочность, анти-фрикционность и др. Указанные технологические свойства будут рассмотрены в последующих главах

www.ronl.ru

Свойства металлов делятся на физические, химические, механические и технологические.

К физическим свойствам относятся: цвет, удельный вес, плавкость, электропроводность, магнитные свойства, теплопроводность, расширяемость при нагревании.

К химическим – окисляемость, растворимость и коррозионная стойкость.

К механическим – прочность, твердость, упругость, вязкость, пластичность.

К технологическим – прокаливаемость, жидкотекучесть, ковкость, свариемость, обрабатываемость резанием.

1. Физические и химические свойства.

Возможно вы искали - Доклад: Менеби, Саида

Цвет . Металлы непрозрачны, т.е. не пропускают сквозь себя свет, и в этом отраженном свете каждый металл имеет свой особенный оттенок – цвет.

Из технических металлов окрашенными являются только медь (красная) и ее сплавы. Цвет остальных металлов колеблется от серо- стального до серебристо – белого. Тончайшие пленки окислов на поверхности металлических изделий придают им дополнительные окраски.

Удельный вес. Вес одного кубического сантиметра вещества, выраженный в граммах, называется удельным весом.

По величине удельного веса различают легкие металлы и тяжелые металлы. Из технических металлов легчайшим является магний ( удельный вес 1,74), наиболее тяжёлым – вольфрам (удельный вес 19,3). Удельный вес металлов в некоторой степени зависит от способа их производства и обработки.

Плавкость. Способность при нагревании переходить из твердого состояния в жидкое является важнейшим свойством металлов. При нагревании все металлы переходят из твердого состояния в жидкое, а при охлаждении расплавленного металла – из жидкого состояния в твердого. Температура плавления технических сплавов имеет не одну определённую температуру плавления, а интервал температур, иногда весьма значительный.

Похожий материал - Курсовая работа: Проектирование комплекса производств лакокрасочных материалов и растворителей

Электропроводность. Электропроводность заключается в переносе электричества свободными электронами. Электропроводность металлов в тысячи раз выше электропроводности неметаллических тел. При повышении температуры электропроводность металлов падет, и при понижении – возрастает. При приближении к абсолютному нулю (- 2730 С) электропроводность беспредельно металлов колеблется от +2320 (олово) до 33700 (вольфрам). Большинство увеличивается (сопротивление, падает почти до нуля).

Электропроводность сплавов всегда ниже электропроводности одного из компонентов, составляющих сплавов.

Магнитные свойства. Явно магнитными (ферромагнитьными) являются только три металла: железо, никель, и кобальт, а также некоторые их сплавы. При нагревании до определённых температур эти металлы также теряют магнитные свойства. Некоторые сплавы железа и при комнатной температуре не являются ферромагнитными. Все прочие металлы разделяются на парамагнитные (притягивают магнитами) и диамагнитные (отталкиваются магнитами).

Теплопроводность. Теплопроводность называется переход тепла в теле от более нагретого места к менее нагретому без видимого перемещения частиц этого тела. Высокая теплопроводность металлов позволяет быстро и равномерно нагревать их и охлаждать.

Из технических металлов наибольшей теплопроводностью облает медь. Теплопроводность железа значительно ниже, а теплопроводность стали меняется в зависимости от содержания в ней компонентов. При повышении температуры теплопроводность уменьшается, при понижении – увеличивается.

Очень интересно - Реферат: Региональные рынки и их взаимодействие

Теплоёмкость. Теплоёмкость называется количество тепла, необходимое для повышения температуры тела на 10 .

Удельной теплоемкостью вещества называется то количество тепла в килограмм – калориях, которое нужно сообщить 1кг вещества, чтобы повысить его температуру на 10 .

Удельная теплоёмкость металлов в сравнении с другими веществами невелика, что позволяет относительно легко нагревать их до высоких температур.

Расширяемость при нагревании. Отношение приращения длины тела при его нагревании на 10 к первоначальной его длине называется коэффициентом линейного расширения. Для различных металлов коэффициентом линейного расширения колеблется в широких пределах. Так, например, вольфрам имеет коэффициент линейного расширения 4,0·10-6 , а свинец 29,5 ·10-6 .

Коррозионная стойкость. Коррозия есть разрушение металла вследствие химического или электрохимического взаимодействия его с внешней средой. Примером коррозии является ржавление железа.

Вам будет интересно - Реферат: Индивидуальная стоимость работника

Высокая сопротивляемость коррозии (коррозионная стойкость) является важным природным свойством некоторых металлов: платины, золота и серебра, которые именно поэтому и получили название благородных. Хорошо сопротивляются коррозии также никель и другие цветные металлы. Черные металлы коррозируют сильнее и быстрее, чем цветные.

2. Механические свойства.

Прочность. Прочностью металла называют его способность сопротивляться действию внешних сил, не разрушаясь.

Твердость. Твердостью называется способность тела противостоять проникновению в него другого, более твердого тела.

Упругость. Упругостью металла называется его свойство востонавливать свою форму после прекращения действия внешних сил, вызывавших изменение формы(деформацию.)

Вязкость. Вязкость называется способность металла оказывать сопротивление быстро возрастающим (ударным) внешним силам. Вязкость – свойство, обратное хрупкости.

Похожий материал - Реферат: Региональный рынок труда и кадры для малого инновационого предпринимательства в Рязанской област

Пластичность. Пластичностию называется свойство металла деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения действия сил. Пластичность – свойство, обратное упругости.

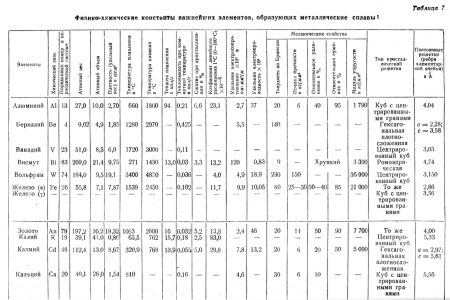

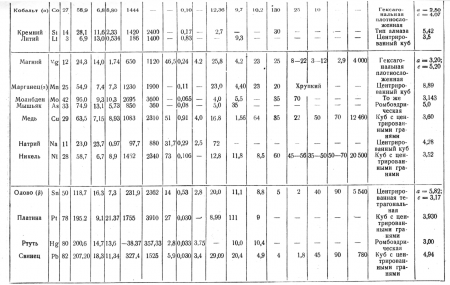

В табл. 1 приведены свойства технических металлов.

Таблица 1.

Свойства технических металлов.

cwetochki.ru

Свойства металлов обусловливаются характером элементарных частиц, из которых состоит тот или другой металл, расположением этих частиц в пространстве и их взаимодействием. Таким образом, при одном и том же химическом составе всякое изменение в структуре металла должно сопровождаться изменением его физических свойств. Если подвергается изменению и химический состав вещества, обладающего характерными для металла признаками, то изменения в свойствах могут быть еще значительнее. Например, полоса стали с содержанием углерода 0,5% будет иметь один и тот же химический состав до и после закалки, между тем ее структура и свойства после закалки изменятся. Если произвести закалку подобной же стальной полосы, но с содержанием углерода 0,7%, то результат закалки будет уже иной.

Доказательством того, что изменение свойств металла или сплава связано с изменением его структуры, может служить различие характера излома металлов или сплавов, обладающих при одинаковом химическом составе различными свойствами. Это различие становится еще более очевидным при рассмотрении шлифованной и травленой поверхности испытываемого материала под микроскопом. Исследование структуры металла при помощи рентгеновских лучей также подтверждает, что металлы или сплавы, при одинаковом химическом составе обладающие различными свойствами, имеют обычно различное строение. Если, например, чистый металл — медь или железо — подвергнуть сильной деформации на холоде, то в структуре металла произойдут существенные изменения. Под микроскопом мы заметим, что зерна металла сильно вытягиваются в направлении деформации, а рентгеновский анализ покажет, что правильность расположения атомов в кристаллической решетке несколько

нарушится; эти искажения кристаллической решетки обусловливаются сильными внутренними напряжениями. В соответствии с этими изменениями зернистой и атомной структуры свойства металла также сильно изменятся: изменятся химические свойства (например, понизится коррозионная стойкость), физические свойства (магнитные и другие), возрастет твердость, пластичность, наоборот, уменьшится.

Свойства металлов принято разделять на физические, механические, химические и технологические.

Физические свойства

Физическими называют свойства материала, определяющие его отношение к физическим процессам, происходящим в природе, например, отношение к действию света, силе тяжести, к температурным переменам, воздействию электрического и магнитного поля и т. д.

К физическим свойствам металлов относятся, например, плотность, плавкость, изменение объема при нагреве, электропроводность, магнитные свойства и способность светиться при нагреве.

Плотностью называют массу 1 см3 данного вещества; она измеряется в г/см3.

Значение плотностей для отдельных металлов дано в табл. 1.

Плавкостью называют способность металлов переходить из твердого состояния в жидкое при постоянной для каждого металла температуре; эта температура называется температурой плавления.

Температура плавления железа равна + 1539о, олова + 232о, ртути - 39о, свинца + 327оС и т.д.

Температура плавления металлов является одновременно и температурой их затвердевания (при не слишком быстром охлаждении).

Для измерения высоких температур, с которыми приходится иметь дело как при изучении свойств металлов, так и при их термической обработке, применяют особые приборы, называемые пирометрами.

Пирометры бывают различного устройства; наиболее распространены термоэлектрические и оптические пирометры.

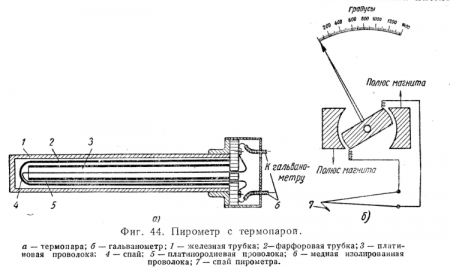

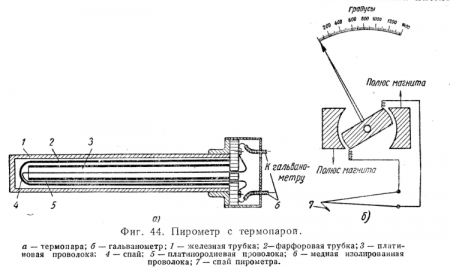

Термоэлектрический пирометр состоит из двух частей — термопары и гальванометра (фиг. 44).

Термопара (фиг. 44, а) представляет собой две спаянные проволоки из различных металлов. Для измерения температуры трубка, внутри которой находится спай термопары, вводится в среду, температуру которой желают определить. При нагреве одного спая возникает термоэлектродвижущая сила, величина которой будет тем выше, чем выше разность температур горячего и холодного спаев термопары. Проходя через обмотку подвижной катушки соединенного с термопарой гальванометра (фиг. 44, б), ток отклоняет его подвижную катушку: чем больше термоэлектродвижущая сила, тем больше сила тока в катушке гальванометра, и, следовательно, больше угол поворота катушки. Соединенная с катушкой стрелка перемещается своим концом по циферблату, на котором нанесены деления, соответствующие электродвижущей силе (мв) и температурам (°С).

Такие пирометры можно снабжать устройством для автоматической записи измеряемых температур.

Действие оптического пирометра основано на сравнении силы света, испускаемого телом, температура которого измеряется, с силой света, испускаемого волоском электрической лампочки, помещенной в приборе.

Наблюдая волосок лампочки на светлом фоне, образованном свечением тела, температуру которого определяют, и регулируя накал волоска, можно достигнуть полного слияния волоска с фоном, на котором он наблюдается; в этом случае температура наблюдаемого тела будет равна температуре волоска.

Зная температуру волоска при различных степенях накала, можно таким образом определить и температуру наблюдаемого тела.

На фиг. 45 представлена картина, наблюдаемая в оптическом пирометре; фиг. 45, A соответствует случаю, когда накал волоска больше накала наблюдаемого тела, фиг. 45, В соответствует случаю, когда тело нагрето больше, чем волосок, и фиг. 45, Б соответствует случаю надлежащего накала волоска.

Температуры волоска градуируют по силе тока, накаливающего волосок.

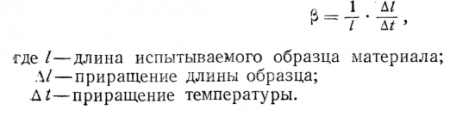

Изменение объема при нагреве. Для технических целей важно знать величину приращения длины того или иного металла при нагреве его до определенной температуры; эта величина может быть найдена, если известен линейный коэфициент расширения металла.

Линейный коэфициент расширения металла определяют по формуле

Для железа в = 0,000012, для меди—0,000017, для олова — 0,000012

Коэфициент расширения имеет особенно важное значение в измерительной технике, требующей или постоянства размеров отдельных частей (например, калибров), или изменения их объема на определенную величину (например, материал оправы оптических приборов или проволок, подводящих электрический ток в лампы накаливания и катодные лампы, должен иметь тот же коэфициент расширения, что и стекло).

Способность светиться при нагреве1 (цвета накала). Испускаемый различными телами при нагреве их свет имеет особый оттенок при каждой температуре. Температуры, соответствующие различной интенсивности свечения тел, приблизительно таковы:

До изобретения приборов для измерения высоких температур различие оттенков испускаемого нагретым металлом света было единственным признаком при суждении о степени нагрева металла.

Электропроводность. Основной величиной, характеризующей электрические свойства металла, является его удельное сопротивление р. Чаще всего удельное сопротивление металлов определяют как сопротивление в омах проводника сечением 1 мм2 и длиной 1 м; тогда р выражается в ом • мм2/м. Удельной проводимостью (электропроводностью) называют величину, обратную удельному сопротивлению

Металлы обладают высокой электропроводностью. Из всех металлов наилучшим проводником тока является серебро, за ним следует медь; минимальную электропроводность имеет висмут. Чем чище металлы, чем меньше в них примесей, тем выше их электропроводность.

В расплавленном металле и в металлических кристаллах часть валентных электронов (наименее прочно связанных с ядрами атомов) в результате между-атомного взаимодействия как бы обобществляется атомами (точнее сказать — ионами, образовавшимися после отделения от атомов некоторого количества электронов). Такие электроны, не связанные с определенными атомами, способны перемещаться по всему объему металла, почему их называют часто свободными.

Наличие свободных электронов является одной из наиболее характерных особенностей металлов в твердом и жидком состоянии и обусловливает их высокую электропроводность и теплопроводность.

Электропроводность металлов зависит от температуры: с повышением температуры она падает, с понижением — растет. Многие металлы при очень низких температурах обладают свойством сверхпроводимости, т. е. уменьшением электросопротивления до нуля. Металлы и сплавы, способные переходить в сверхпроводящее состояние, называются сверхпроводниками. Переход к сверхпроводимости происходит в чистых металлах скачкообразно. В сверхпроводнике после отключения источника электродвижущей силы ток может циркулировать сколь угодно долго. Среди практически существенных металлов сверхпроводниками являются Al, Zn, Sn, Pb, Нg, Ti, Th, Та, Nb, Zr, V (несомненно, число сверхпроводников будет увеличиваться по мере усовершенствования техники получения низких температур и все большего приближения к абсолютному нулю).

Теплопроводностью называют способность материала передавать тепло от более нагретых частиц к менее нагретым без перемещения самих частиц; она характеризуется удельной теплопроводностью — количеством тепла в малых

калориях, которое материал способен передать в 1 сек. через сечение 1 см3 на длине 1 см при разности температур по обеим сторонам проводника тепла в 1°С.

Все металлы обладают высокой теплопроводностью; наивысшей теплопроводностью среди металлов обладают серебро и медь. С изменением температуры теплопроводность металлов почти не меняется. Чем чище металл, тем выше его теплопроводность.

Магнитная проницаемость материала определяется через

где В — магнитная индукция и

Н — напряженность магнитного поля.

Таким образом, величина р. характеризует способность материала намагничиваться под действием поля; при одной и той же напряженности поля магнитная индукция, возникающая в материале, будет тем больше, чем больше р:

Максимальная магнитная проницаемость свойственна железу; следующее место принадлежит кобальту и затем никелю; эти металлы называют ферромагнитными; все остальные практически используемые чистые металлы не обладают ферромагнитными свойствами. Ферромагнитные свойства металлов при нагреве до определенной температуры скачкообразно исчезают. Температура, выше которой металл становится немагнитным, называется температурой Кюри.

Механические свойства

Механическими называют свойства, определяющие отношение твердого тела к воздействию внешних сил; к этим свойствам относят прочность, истираемость, упругость, твердость и пластичность.

Прочность. Пределом прочности называют сопротивление тела внешним силам в момент разрушения. Таким образом, прочность определяет способность тела сопротивляться внешним силам, -стремящимся нарушить связь между элементарными частицами, из которых построено тело. Предел прочности может быть различным в зависимости от характера действия внешних сил, которые могут сжимать, растягивать, скручивать или изгибать тело.

Предел прочности при статической нагрузке измеряют напряжением материала при максимальной нагрузке, которую способен выдерживать материал, отнесенным к начальной площади сечения образца.

При растяжении предел прочности определяют по формуле

Предел прочности при растяжении для чистого железа достигает приблизительно 30 кг/мм2, для меди — 22 кг/мм2.

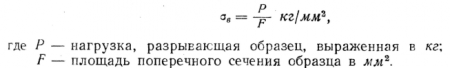

На фиг. 46 показано устройство машины ГЗИП, служащей для испытания металлов на растяжение и сжатие. Деформирование испытываемого образца 1 производят перемещением нижнего захвата 4, получающего движение от вращения рукоятки 3 или от электродвигателя 8 через редуктор 2. При растяжении или сжатии образца 1 получает отклонение маятник 7, связанный с верхним захватом 4 и тягами 6. Маятник связан со стрелкой шкалы 9, показывающей величину действующей на образец 1 нагрузки. Машина снабжена самопишущим прибором 5, чертящим диаграмму зависимости между величинами нагрузки и получаемой испытываемым образцом деформации.

Прочность при динамической нагрузке определяют сопротивлением удару; ее измеряют работой, поглощаемой образцом при его разрушении под действием удара, и выражают в кгм/см2.

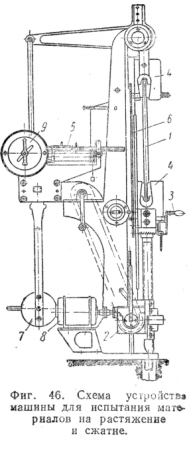

Испытание ка удар производят на вертикальных или маятниковых копрах (фиг. 47). Баба 2 копра, весящая G кг, отклоняется на высоту Н м; при ударе часть работы затрачивается на разрушение образца 1, а неиспользованная часть поднимает бабу на высоту hм. Работа, израсходованная на разрушение образца, отнесенная к единице, будет равна

где F — сечение образца в см2.

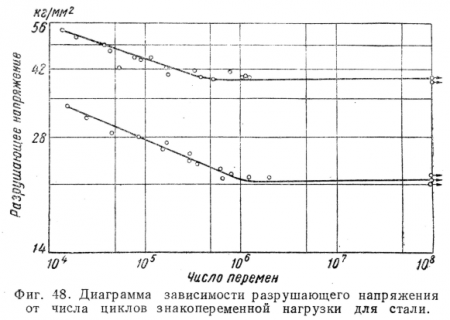

Прочность вибрационную определяют как сопротивление материала при знакопеременной нагрузке; пределом усталости (или выносливости) называется то наибольшее напряжение, подсчитанное по формулам механики, которое выдерживает материал, не разрушаясь при сколь угодно большом числе перемен нагрузок (практически, например, для стали испытание заканчивают после 107 циклов).

На фиг. 48 приведена диаграмма зависимости разрушающего напряжения от числа циклов знакопеременной нагрузки для стали.

Причиной усталости металла являются сдвиги, возникающие в кристаллических зернах и образующие в них трещины.

При разрушении материала под влиянием усталости наблюдаются две ясно различимые зоны: зашлифованная, камневидного строения часть излома, представляющая прогрессивно развивающуюся трещину, и кристаллическая часть излома мгновенного (хрупкого) разрушения.

Типичный излом усталости представлен на фиг. 49: правая, более крупнозернистая часть излома получилась в момент окончательного (хрупкого) разрушения, а левая часть излома представляет прогрессивно развивающуюся трещину усталости.

Причиной быстрого возникновения трещины усталости являются местные перенапряжения материала во время работы детали. Чем чище металл и однороднее его структура, тем больше его стойкость при знакопеременных нагрузках.

Истираемостью называют способность материала изнашиваться под влиянием усилий, отрывающих частицы материала от поверхности его и таким образом постепенно уменьшающих вес истираемого материала.

Истираемость определяют потерей веса образца в единицу времени, отнесенной к единице трущейся поверхности при данных усло-

виях работы. Такого рода испытания дают результат лишь сравнительного характера для разных материалов.

Твердостью называют способность тела сопротивляться проникновению в него другого тела.

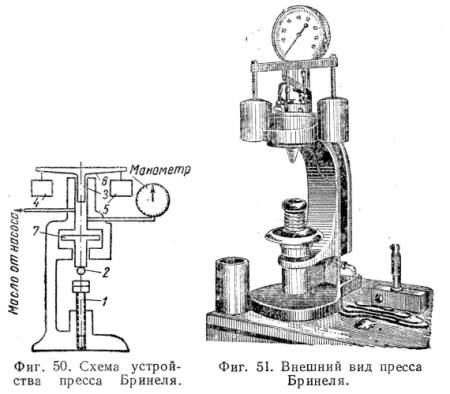

Наиболее распространенным способом испытания металлов на твердость является способ Бринеля, заключающийся в том, что в испытываемый металл вдавливается под действием определенной силы шарик, диаметр которого известен; по диаметру полученного отпечатка судят о твердости испытываемого

металла. Твердость по Бринелю вычисляют по формуле

где Р — нагрузка на шарик в кг;

F — площадь поверхности отпечатка в мм2.

Твердость по Бринелю, как видно из формулы, равна силе в кг, отнесенной к величине площади поверхности отпечатка в мм2.

На фиг. 50 представлена схема устройства пресса Бринеля: винт 1 поднимает к шарику 2 испытываемый материал; в цилиндр 3 нагнетают масло; меняя грузы 4 и 5 поршня 6, можно регулировать давление на поршень 7 и шарик 2.

На фиг. 51 дан внешний вид пресса Бринеля.

Опытом установлена зависимость между пределом прочности при растяжении и твердостью по Бринелю; для стали эта зависимость выражается формулой

где ов — предел прочности при разрыве в кг/мм2;

Нв — твердость по Бринелю.

Кроме метода Бринеля, имеет также широкое применение способ Роквелла. Этим способом пользуются при измерении твердости более твердых материа

лов (например, закаленной стали). Твердость по способу Роквелла определяют глубиной проникновения в материал стального шарика небольшого размера или алмазного конуса; чем меньше глубина проникновения, тем тверже материал.

Из числа имеющих применение в технике чистых металлов максимальной твердостью обладает вольфрам.

Для измерения твердости, кроме методов Бринеля и Роквелла, существует ряд других методов.

Соотношения цифр твердостей, определяемых различными способами, можно найти в специальных таблицах.

Упругость. Упругостью называют способность деформированного внешней силой тела принимать прежнюю форму по прекращении действия этой силы.

На фиг. 52 дана диаграмма зависимости между величиной нагрузки на стержень при растяжении и получающимися при различных нагрузках удлинениями; здесь по горизонтальной оси отложены получаемые стержнем удлинения, а по вертикальной — величины нагрузок или напряжений (нагрузка, отнесенная к единице площади поперечного сечения стержня). Из диаграммы видно, что в начале опыта деформации пропорциональны нагрузкам; такая пропорциональность сохраняется до тех пор, пока напряжение материала не достигнет величины ар, после чего линия зависимости между напряжением и удлинением начнет отклоняться от прямой. Максимальное напряжение о , при котором еще сохраняется пропорциональность удлинений напряжениям, называется пределом пропорциональности.

Если стержень будет разгружен ранее достижения напряжения арУ то длина его уменьшится до первоначальной; если же продолжать увеличивать нагрузку, стержень останется растянутым; поэтому предел пропорциональности практически совпадает с пределом упругости (т. е. с тем напряжением, при котором упругая деформация переходит в так называемую пластическую деформацию, описываемую ниже).

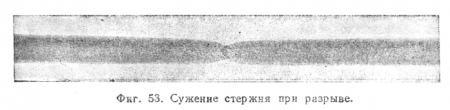

Когда нагрузка достигнет величины Рмах, начинается удлинение материала при уменьшающейся нагрузке. С этого момента начинается местное сужение материала, продолжающееся до момента разрыва стержня. Сужение сечения стержня перед разрывом дано на фиг. 53.

Из диаграммы фиг. 52 видно, что нагрузка на стержень перед его разрушением начинает уменьшаться, но в это время начинает уменьшаться и сечение стержня, и если подсчитать истинное напряжение (на единицу площади сечения в суживающейся части стержня), то окажется, что напряжение продолжает увеличиваться до момента разрыва.

При растяжении металла расстояние между его атомами возрастает в направлении действия растягивающей силы и уменьшается в перпендикулярном к ней направлении. Эти изменения расстояний могут иметь место только в том случае, если растягивающая сила достаточно велика для преодоления реакции со стороны сил, действующих между элементарными частицами металла. Если растягивающая сила не нарушает взаимного расположения атомов к междуатомных связей, то по прекращении действия силы элементарные частицы металла возвращаются в первоначальное положение — в этом случае мы имеем дело с упругой деформацией металла; если же внешняя сила способна изменить взаимное положение атомов, нарушая междуатомную связь, то подвергаемый действию растягивающей силы образец металла после прекращения действия внешней силы не примет прежней формы, и будет иметь место остаточная деформация.

То же самое можно сказать и относительно явлений, происходящих при воздействии на металл сжимающих, скручивающих и изгибающих сил.

Пластичностью называют способность тела получать остаточную деформацию под действием внешней силы.

Состояние металла, при котором он получает возрастающие деформации под действием постоянной силы, называют пластичным, а самую деформацию — истечением. Пластичность металла играет исключительно важную роль при обработке металлов посредством давления, так как все виды такой обработки (ковка, прокатка, волочение) возможны лишь при пластичном состоянии металла.

Металлы, не обладающие способностью переходить в пластичное состояние, называют хрупкими, и обрабатывать их посредством давления нельзя.

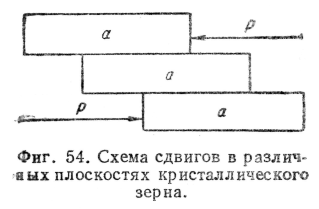

Явление пластичности объясняется способностью кристаллических зерен давать под влиянием внешних сил сдвиги вдоль определенных, характерных для каждого металла атомных плоскостей (плоскостей скольжения). В результате таких сдвигов части зерна оказываются смещенными относительно друг друга подобно тому, как это изображено на фиг. 54, где Р — направление производящих сдвиги сил и а — части зерна, отделяющиеся друг от друга плоскостями скольжения.

Тело только в том случае будет обладать пластичностью, если будут пластичны его кристаллы. Условие пластичности кристалла заключается, очевидно, в том, чтобы сопротивление кристалла разрушению было больше напряжения, способного вызвать скольжения в нем. При соблюдении этого условия материал может деформироваться без разрушения, и, когда деформирующая сила достигает соответствующей обусловливаемой родом материала величины, начнется истечение материала.

Кристаллы данного материала тем пластичнее, чем больше систем плоскостей скольжения они могут образовать.

Способность к образованию плоскостей скольжения и, следовательно, пластичность материала меняется с температурой, при которой внешние силы действуют на материал, и с изменением величины этих сил. Пластичность материала возрастает с увеличением температуры и давления.

Пластичный материал под действием даже относительно небольшой, но длительно действующей нагрузки может с течением времени деформироваться, следствием чего является уменьшение сечения испытываемого образца. Результатом же уменьшения сечения является увеличение внутренних напряжений в материале и ускорение процесса деформации, ведущее к разрушению. Такое явление называют «ползучестью» материала. Так, например, латунь, имеющая предел прочности на растяжение 51,5 кг/мм2, может быть разрушена в течение суток под действием нагрузки 40 кг/мм2, через 25 суток — 30 кг/мм2, и через 110 суток — 16 кг/мм2.

Ползучесть материала возрастает с его нагревом.

Установлено, что при сравнительно небольших напряжениях явление ползучести имеет затухающий характер (фиг. 55).

Нагрузка на единицу площади поперечного сечения металла, которая вызывает допускаемую скорость деформации при данной температуре (например, 1% относительного удлинения через 107 час.), называется пределом ползучести.

Величина предела ползучести может изменяться в зависимости от требований, предъявляемых к данному изделию.

Современные представления о строении металла позволяют судить о тех возможностях, которые могут быть достигнуты при пользовании металлом, если его строение будет удовлетворять идеальным требованиям в отношении чистоты и однородности.

Приближенный подсчет, основанный на электронной теории строения металлов, дает теоретический предел прочности при разрыве порядка 104 кг/мм2. Это показывает, как велики возможности в отношении повышения прочности металлов и сплавов, применяемых в технике, так как предел прочности при разрыве наиболее прочных сталей не превышает пока 200—300 кг/мм2.

Химические и технологические свойства

Химическими свойствами металла называются свойства, определяющие его отношение к химическим воздействиям на него других веществ. Наиболее важным в смысле использования металла для технических целей является его стойкость против «коррозии» — разъедающего действия окружающей среды.

Не все металлы и сплавы одинаково способны подвергаться разрушающему действию кислот, щелочей, пресной и морской воды, влажного воздуха. Степень устойчивости того или другого металла по отношению к различным химически действующим на металл веществам определяет выбор материала, предназначаемого для работы в близком соприкосновении с разъедающей средой.

Технологическими свойствами называют совокупность физических, химических и механических свойств металла, определяющую его отношение к процессам обработки, например, к ковке; к технологическим свойствам относятся ковкость, способность свариваться и усадка.

Ковкостью называется способность металлов изменять под действием внешних сил свою форму, сохраняя ее по прекращении действий этих сил. Орудием ковки является молот или пресс.

Для получения на металле следа от удара молотом или от воздействия пресса необходимо, чтобы сила удара или усилие, развиваемое прессом, была больше силы, соответствующей пределу упругости деформируемого металла;

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com