Обработкарезанием является универсальным методом размерной обработки. Метод позволяетобрабатывать поверхности деталей различной формы и размеров с высокой точностьюиз наиболее используемых конструкционных материалов. Он обладает малойэнергоемкостью и высокой производительностью. Вследствие этого обработкарезанием является основным, наиболее используемым в промышленности процессомразмерной обработки деталей.

1.<span Times New Roman"">

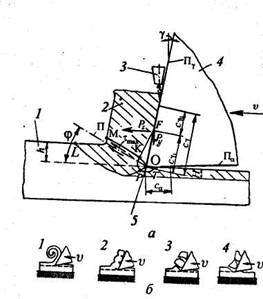

Сущность и схемы способов обработкиОбработкарезанием — это процесс получения детали требуемой геометрической формы,точности размеров, взаиморасположения и шероховатости поверхностей за счетмеханического срезания с поверхностей заготовки режущим инструментом материалатехнологического припуска в виде стружки (рис. 1.1).

Основнымрежущим элементом любого инструмента является режущий клин (рис. 1.1, а). Его твердость и прочность должнысущественно превосходить твердость и прочность обрабатываемого материала, обеспечиваяего режущие свойства. К инструменту прикладывается усилие резания, равное силесопротивления материала резанию, и сообщается перемещение относительнозаготовки со скоростью ν. Поддействием приложенного усилия режущий клин врезается в заготовку и, разрушаяобрабатываемый материал, срезает с поверхности заготовки стружку. Стружкаобразуется в результате интенсивной упругопластической деформации сжатияматериала, приводящей к его разрушению у режущей кромки, и сдвигу в зонедействия максимальных касательных напряжений под углом φ. Величина φзависит от параметров резания и свойств обрабатываемого материала. Онасоставляет ~30° к направлению движения резца.

<img src="/cache/referats/18888/image002.jpg" align=«left» hspace=«12» v:shapes="_x0000_s1026">Внешний вид стружки характеризует процессы деформирования иразрушения материала, происходящие при резании. Различают четыре возможныхтипа образующихся стружек: сливная, суставчатая, элементная и стружка надлома(рис. 1.1, б).

Рис. 1.1.Условная схема процесса резания:

а– 1 – обрабатываемыйматериал; 2 – стружка; 3 – подача смазочно-охлаждающих средств;4 – режущий клин; 5 – режущая кромка; φ – угол сдвига,характеризующий положение условной плоскости сдвига (П) относительно плоскостирезания; γ – главный передний угол режущего клина; Рz– сила резания; Рy– сила нормального давления инструмента наматериал; Сγu, Сγl– длины пластичного и упругого контактов; Сγ, Сa– длина зон контактного взаимодействия попередней и задней поверхностям инструмента; LOM– область главного упругопластичногодеформирования при стружкообразовании; FKPT– область вторичной контактнойупруго–пластичнеской деформации металла; h– глубинарезания; Н – толщина зоныпластического деформирования (наклепа) металла.

<span Arial",«sans-serif»;mso-hansi-font-family: «Times New Roman»;color:black">

Впроцессе резания режущий клин, испытывая интенсивное трение, контактирует сматериалом стружки и обработанной поверхностью в контактных зонах. Дляснижения сил трения и нагрева инструмента применяют принудительное охлаждение зонырезания смазочно-охлаждающими средами (СОС), подавая их в зону резанияспециальными устройствами.

Деталии инструменты закрепляются в специальных органах станка или приспособлениях. Станок,приспособление, инструмент и деталь образуют силовую систему (СПИД),передающую усилие и движение резания от привода станка режущему инструменту идетали.

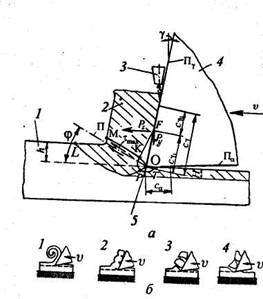

Реальныесхемы различных способов обработки резанием, используемый инструмент, а такжевиды движения инструмента и заготовки в процессе обработки приведены на рис. 1.2.В зависимости от используемого типа инструмента способы механической обработкиподразделяются на лезвийную и абразивную.

<span Arial",«sans-serif»; color:black">

Рис. 1.2.Схемы способов обработки резанием:

а– точение; б –сверление; в – фрезерование; г – строгание; д – протягивание; е –шлифование; ж – хонингование; з – суперфиниширование; Dr– главное движение резания; Ds– движение подачи; Ro– обрабатываемая поверхность; R– поверхность резания; Rоп–обработанная поверхность; 1 – токарный резец; 2 – сверло; 3 – фреза; 4 – строгальный резец; 5 – протяжка; 6 – абразивный круг; 7 –хон; 8 – бруски; 9 – головка.

<img src="/cache/referats/18888/image004.jpg" align=«left» hspace=«12» v:shapes="_x0000_s1027">Отличительной особенностью лезвийной обработки являетсяналичие у обрабатываемого инструмента остройрежущей кромки определеннойгеометрической формы, а для абразивной обработки – наличие различным образомориентированных режущих зерен абразивного инструмента, каждое из которыхпредставляет собой микроклин.

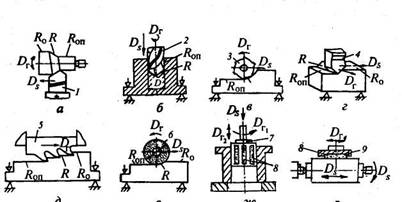

Рис. 1.3.Конструкция и элементы лезвийных режущихинструментов:

а– токарного резца; б – фрезы; в – сверла;

1– главная режущая кромка; 2 – главная задняя поверхность; 3 – вершина лезвия; 4 – вспомогательная задняя поверхность лезвия; 5 – вспомогательная режущая кромка; 6 – передняя поверхность; 7– крепежная часть инструмента.

<img src="/cache/referats/18888/image006.jpg" align=«left» hspace=«12» v:shapes="_x0000_s1028">Рассмотрим конструкцию лезвийных инструментов, используемыхпри резании (рис. 1.3). Инструмент состоит из рабочей части, включающей режущиелезвия, образующие их поверхности, режущие кромки и крепежной части,предназначенной для установки и закрепления в рабочих органах станка.

Основными способамилезвийной обработки являются точение, сверление, фрезерование, строгание ипротягивание. К абразивной обработке относятся<span Arial",«sans-serif»;color:black">

процессышлифования, хонингования и суперфиниша. В основу классификации способов механическойобработки заложен вид используемого инструмента и кинематика движений. Так, вкачестве инструмента при точении используются токарные резцы, при сверлении –сверла, при фрезеровании – фрезы, при строгании – строгальные резцы, припротягивании – протяжки, при шлифовании – шлифовальные круги, при хонинговании– хоны, а при суперфинише – абразивные бруски. Любой способ обработки включаетдва движения (рис. 1.2.): главное – движене резания Dr– и вспомогательное – движение подачи Ds.Главное движение обеспечивает съем металла, а вспомогательное – подачу в зонуобработки следующего необработанного участка заготовки. Эти движенияосуществляются за счет перемещения заготовки или инструмента. Поэтому приоценках движение инструмента во всех процессах резания удобно рассматривать принеподвижной заготовке как суммарное (рис. 1.4).<img src="/cache/referats/18888/image008.jpg" align=«left» hspace=«12» v:shapes="_x0000_s1030">

Рис. 1.4.Схемы определения максимальной скорости режущей кромкиинструмента υе, формы поверхности резания Rи глубины резания hпри обработке:

а– точением; б –сверлением; в – фрезерованием; г – строганием; д– протягиванием; е –хонингованием; ж –суперфинишированием.

Тогда полная скоростьперемещения (ve) произвольной точки Мрежущей кромки складывается изскорости главного движения (v) и скоростиподачи (vs):

ve= v+ vs (1.1)

Поверхность резания Rпредставляетсобой поверхность, которую описывает режущая кромка или зерно при осуществлениисуммарного движения, включающего главное движение и движение подачи. При точении,сверлении, фрезеровании, шлифовании поверхности резания — пространственныелинейчатые, при строгании и протягивании — плоские, совпадающие споверхностями главного движения; при хонин-говании и суперфинишировании онисовпадают с поверхностями главного движения.

Поверхности Roи Roпназываются,соответственно, обрабатываемой поверхностью заготовки и обработаннойповерхностью детали (см. рис. 1.2).

Впроцессах точения, сверления, фрезерования и шлифования главное движение идвижение подачи выполняются одновременно, а в процессах строгания,хонингования движение подачи выполняется после главного движения.

<span Arial",«sans-serif»; color:black">

2. Параметры технологическогопроцессарезания

Косновным параметрам режима резания относятся скорость главного движениярезания, скорость подачи и глубина резания.

Скоростьглавного движения резания (или скорость резания) определяется максимальнойлинейной скоростью главного движения режущей кромки инструмента. Эта скоростьвыражается в м/с.

Еслиглавное движение резания вращательное, как при точении, сверлении, фрезерованиии шлифовании, то скорость резания будет определяться линейной скоростьюглавного движения наиболее удаленной от оси вращения точки режущей кромки —максимальной линейной скоростью главного движения (см. рис. 1.4):

v= ωD/2 (2.1)

где D — максимальныйдиаметр обрабатываемой поверхности заготовки, определяющий положение наиболееудаленной от оси вращения точки режущей кромки, м; ω — угловаяскорость, рад/с.

Выразивугловую скорость ω через частоту вращения шпинделя станка, получим:

v= πnD (2.2)

Пристрогании и протягивании скорость резания vопределяется скоростьюперемещения строгального резца и протяжки в процессе резания относительнозаготовки.

Прихонинговании и суперфинишировании скорость резания определяется с учетомосевого перемещения (см. рис. 1.4, е, ж) инструмента.

Скоростьрезания оказывает наибольшее влияние на производительность процесса, стойкостьинструмента и качество обработанной поверхности.

Подачаинструмента определяется ее скоростью vs. В технологическихрасчетах параметров режима при точении, сверлении, фрезеровании и шлифованиииспользуется понятие подачи на один оборот заготовки Soивыражается в мм/об. Подача на оборот численно соответствует перемещениюинструмента за время одного оборота:

So= vs / n (2.3)

Пристрогании подача определяется на ход резца. При шлифовании подача можетуказываться на ход или двойной ход инструмента. Подача на зуб при фрезерованииопределяется числом зубьев Zинструмента иподачей на оборот:

Sz= So /Z (2.4)

Глубинарезания А определяется расстоянием по нормали от обработанной поверхностизаготовки до обрабатываемой, мм. Глубину резания задают на каждый рабочий ходинструмента. При точении цилиндрической поверхности глубину резания определяюткак полуразность диаметров до г: после обработки:

h= (Dur — d)/2 (2.5)

гдеd — диаметр обработанной поверхности заготовки, мм. Величинаподачи и глубина резания определяют производительность процесса и оказываютбольшое влияние на качество обрабатываемой поверхности.

Ктехнологическим параметрам процесса относятся геометрия режущего инструмента,силы резания, производительность обработки и стойкость инструмента.

Геометрическиепараметры режущего инструмента определяются углами, образуемыми пересечениемповерхностей лезвия, а также положением поверхностей режущих лезвийотносительно обрабатываемой поверхности и направлением главного движения.Указанные параметры идентичны для различных видов инструмента, что позволяетрассмотреть их на примере резца, используемого при точении.

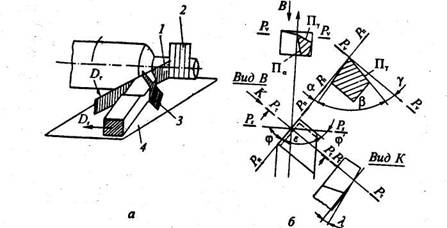

Углырезца по передним и задним поверхностям измеряют в определенных координатныхплоскостях. На рис. 2.1, а изображены координатные плоскости приточении, а на рис. 2.1, б углы резца в статике.

Главныйпередний угол γ —угол между передней поверхностью лезвия и плоскостью, перпендикулярной кплоскости резания; главный задний угол α – угол между задней поверхностьюлезвия и плоскостью резания; угол заострения β – угол между передней и заднейповерхностями. Из принципа построения углов следует, что

α + β + γ= π/2.

Уголнаклона режущей кромки X— угол в плоскости резания между режущей кромкой и основнойплоскостью.

Углы в плане: главный угол вплане φ – угол в основной плоскости между следом плоскости резания инаправлением продольной подачи; вспомо-

гательный угол в плане φ' –угол в основной плоскости между вспомогательной режущей кромкой и обработаннойповерхностью.

<img src="/cache/referats/18888/image010.jpg" align=«left» hspace=«12» v:shapes="_x0000_s1031">

Рис. 2.1.Геометрические парамеры токарного резца:

а– координатные плоскости; б – углы резца в статике;

1– плоскость резания Рп; 2 –рабочая плоскость Рs; 3 – главнаянесущая плоскость Рt; 4 – основнаяплоскость Pv

Геометрическиепараметры режущего инструмента оказывают существенное влияние на усилие резания,качество поверхности и износ инструмента. Так, с увеличением угла у инструментлегче врезается в материал, снижаются силы резания, улучшается качествоповерхности, но повышается износ инструмента. Наличие угла а снижает трениеинструмента о поверхность резания, уменьшая его износ, но чрезмерное егоувеличение ослабляет режущую кромку, способствуя ее разрушению при ударныхнагрузках.

Силырезания Р представляют собой силы, действующие на режущий инструмент впроцессе упругопластической деформации и разрушения срезаемой стружки.

Силы резания приводят квершине лезвия или к точке режущей кромки и раскладывают по координатным осямпрямоугольной системы координат xyz(рис. 2.2). В этой системе координат ось zнаправленапо скорости главного движения и ее положительное направление соответствуетнаправлению действия обрабатываемого материала на инструмент. Ось у направленапо радиусу окружности главного движения вершины. Ее положительное направлениетакже соответствует направлению действия металла на инструмент. Направлениеоси х выбирается из условия образования правой системы координат.Значение усилия резания определяется несколькими факторами. Оно растет сувеличением глубины hрезания и скорости подачи s(сечения срезаемойстружки), скорости резания ν, снижением переднего угла γ режущегоинструмента. Поэтому расчет усилия резания производится по эмпирическимформулам, установленным для каждого способа обработки (см. справочники пообработке резанием).Например, для строгания эта формула имеет вид Р =СphXpsYpXnгде коэффициенты Ср,Хр, Yp, nхарактеризуютматериал заготовки, резца и вид обработки.

Мощность процесса резанияопределяется скалярным произведением:

N = Pve (2.6)

Выразив это произведениечерез проекции по координатным осям, получим:

N = Pz vz+ Pyvy + Pxvx (2.7)

<img src="/cache/referats/18888/image012.jpg" align=«left» hspace=«12» v:shapes="_x0000_s1032">где vx, vy, vz— проекции на оси координат скорости движения точки приложения равнодействующейсил резания. В практических расчетах используется приближенная зависимость N= Pzv. Это упрощение обусловлено тем, что составляющие Руи Рх полной силы резания малы по сравнению с Р2,а скорость подачи относительно скорости резания составляет всего 1 — 0,1%.

Рис. 2.2. Схема действия сил резания на режущуюкромку инструмента в точке, имеющую максимальную скорость перемещения νе, при обработке: а – точением; б – сверлением; в –фрезерованием; г – строганием; д– протягиванием; е – хонингованием; ж –суперфинишированием.

Производительностьобработки при резании определяется числом деталей, изготовляемых в единицувремени: Q= /Тт. Время изготовления одной детали равно Тт = Тд+ Тт + Ткп, где То — машинное времяобработки, затрачиваемое на процесс резания,определяется для каждого технологического способа; Тт — времяподвода и отвода инструмента при обработке одной детали; Гвсп —вспомогательное время установки и настройки инструмента.

Такимобразом, производительность обработки резанием в первую очередь определяетсямашинным временем То. При токарной обработке, мин: То= La/(nsoh), где L — расчетная длинахода резца, мм; а — величина припуска на обработку, мм.

Отношениеa/hхарактеризует требуемое число проходов инструмента приобработке с глубиной резания И. Поэтому наибольшая производительностьбудет при обработке с глубиной резания h= а, наибольшейподачей s0и максимальнойскоростью резания. Однако при увеличениипроизводительности снижается качестоповерхности и повышается износ инструмента. Поэтому при обработке резаниемрешается задача по установлению максимально допустимой производительности присохранении требуемого качества поверхности и стойкости инструмента.

СПИСОК ЛИТЕРАТУРЫ

[1] –Материаловедение и технология металлов. Подред. Г.П.Фетисова

М.: Высшая школа, 2001

www.ronl.ru

Обработка резанием является универсальным методом размерной обработки. Метод позволяет обрабатывать поверхности деталей различной формы и размеров с высокой точностью из наиболее используемых конструкционных материалов. Он обладает малой энергоемкостью и высокой производительностью. Вследствие этого обработка резанием является основным, наиболее используемым в промышленности процессом размерной обработки деталей.

Сущность и схемы способов обработки

Обработка резанием — это процесс получения детали требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки (рис. 1.1).

Основным режущим элементом любого инструмента является режущий клин (рис. 1.1, а). Его твердость и прочность должны существенно превосходить твердость и прочность обрабатываемого материала, обеспечивая его режущие свойства. К инструменту прикладывается усилие резания, равное силе сопротивления материала резанию, и сообщается перемещение относительно заготовки со скоростью ν. Под действием приложенного усилия режущий клин врезается в заготовку и, разрушая обрабатываемый материал, срезает с поверхности заготовки стружку. Стружка образуется в результате интенсивной упругопластической деформации сжатия материала, приводящей к его разрушению у режущей кромки, и сдвигу в зоне действия максимальных касательных напряжений под углом φ. Величина φ зависит от параметров резания и свойств обрабатываемого материала. Она составляет ~30° к направлению движения резца.

Внешний вид стружки характеризует процессы деформирования и разрушения материала, происходящие при резании. Различают четыре возможных типа образующихся стружек: сливная, суставчатая, элементная и стружка надлома (рис. 1.1, б).

Рис. 1.1. Условная схема процесса резания:

а – 1 – обрабатываемый материал; 2 – стружка; 3 – подача смазочно-охлаждающих средств; 4 – режущий клин; 5 – режущая кромка; φ – угол сдвига, характеризующий положение условной плоскости сдвига (П) относительно плоскости резания; γ – главный передний угол режущего клина; Рz – сила резания; Рy – сила нормального давления инструмента на материал; Сγu, Сγl – длины пластичного и упругого контактов; Сγ, Сa – длина зон контактного взаимодействия по передней и задней поверхностям инструмента; LOM – область главного упругопластичного деформирования при стружкообразовании; FKPT – область вторичной контактной упруго–пластичнеской деформации металла; h – глубина резания; Н – толщина зоны пластического деформирования (наклепа) металла.

В процессе резания режущий клин, испытывая интенсивное трение, контактирует с материалом стружки и обработанной поверхностью в контактных зонах. Для снижения сил трения и нагрева инструмента применяют принудительное охлаждение зоны резания смазочно-охлаждающими средами (СОС), подавая их в зону резания специальными устройствами.

Детали и инструменты закрепляются в специальных органах станка или приспособлениях. Станок, приспособление, инструмент и деталь образуют силовую систему (СПИД), передающую усилие и движение резания от привода станка режущему инструменту и детали.

Реальные схемы различных способов обработки резанием, используемый инструмент, а также виды движения инструмента и заготовки в процессе обработки приведены на рис. 1.2. В зависимости от используемого типа инструмента способы механической обработки подразделяются на лезвийную и абразивную.

Рис. 1.2. Схемы способов обработки резанием:

а – точение; б – сверление; в – фрезерование; г – строгание; д – протягивание; е – шлифование; ж – хонингование; з – суперфиниширование; Dr – главное движение резания; Ds – движение подачи; Ro – обрабатываемая поверхность; R – поверхность резания; Rоп – обработанная поверхность; 1 – токарный резец; 2 – сверло; 3 – фреза; 4 – строгальный резец; 5 – протяжка; 6 – абразивный круг; 7 – хон; 8 – бруски; 9 – головка.

Отличительной особенностью лезвийной обработки является наличие у обрабатываемого инструмента острой режущей кромки определенной геометрической формы, а для абразивной обработки – наличие различным образом ориентированных режущих зерен абразивного инструмента, каждое из которых представляет собой микроклин.

Рис. 1.3. Конструкция и элементы лезвийных режущих инструментов:

а – токарного резца; б – фрезы; в – сверла;

1 – главная режущая кромка; 2 – главная задняя поверхность; 3 – вершина лезвия; 4 – вспомогательная задняя поверхность лезвия; 5 – вспомогательная режущая кромка; 6 – передняя поверхность; 7 – крепежная часть инструмента.

Рассмотрим конструкцию лезвийных инструментов, используемых при резании (рис. 1.3). Инструмент состоит из рабочей части, включающей режущие лезвия, образующие их поверхности, режущие кромки и крепежной части, предназначенной для установки и закрепления в рабочих органах станка.

Основными способами лезвийной обработки являются точение, сверление, фрезерование, строгание и протягивание. К абразивной обработке относятся процессы шлифования, хонингования и суперфиниша. В основу классификации способов механической обработки заложен вид используемого инструмента и кинематика движений. Так, в качестве инструмента при точении используются токарные резцы, при сверлении – сверла, при фрезеровании – фрезы, при строгании – строгальные резцы, при протягивании – протяжки, при шлифовании – шлифовальные круги, при хонинговании – хоны, а при суперфинише – абразивные бруски. Любой способ обработки включает два движения (рис. 1.2.): главное – движене резания Dr – и вспомогательное – движение подачи Ds. Главное движение обеспечивает съем металла, а вспомогательное – подачу в зону обработки следующего необработанного участка заготовки. Эти движения осуществляются за счет перемещения заготовки или инструмента. Поэтому при оценках движение инструмента во всех процессах резания удобно рассматривать при неподвижной заготовке как суммарное (рис. 1.4).

Рис. 1.4. Схемы определения максимальной скорости режущей кромки инструмента υе, формы поверхности резания R и глубины резания h при обработке:

а – точением; б – сверлением; в – фрезерованием; г – строганием; д– протягиванием; е – хонингованием; ж – суперфинишированием.

Тогда полная скорость перемещения (ve) произвольной точки Мрежущей кромки складывается из скорости главного движения (v) и скорости подачи (vs):

ve = v + vs (1.1)

Поверхность резания R представляет собой поверхность, которую описывает режущая кромка или зерно при осуществлении суммарного движения, включающего главное движение и движение подачи. При точении, сверлении, фрезеровании, шлифовании поверхности резания — пространственные линейчатые, при строгании и протягивании — плоские, совпадающие с поверхностями главного движения; при хонин-говании и суперфинишировании они совпадают с поверхностями главного движения.

Поверхности Ro и Roп называются, соответственно, обрабатываемой поверхностью заготовки и обработанной поверхностью детали (см. рис. 1.2).

В процессах точения, сверления, фрезерования и шлифования главное движение и движение подачи выполняются одновременно, а в процессах строгания, хонингования движение подачи выполняется после главного движения.

2. Параметры технологического процесса резания

К основным параметрам режима резания относятся скорость главного движения резания, скорость подачи и глубина резания.

Скорость главного движения резания (или скорость резания) определяется максимальной линейной скоростью главного движения режущей кромки инструмента. Эта скорость выражается в м/с.

Если главное движение резания вращательное, как при точении, сверлении, фрезеровании и шлифовании, то скорость резания будет определяться линейной скоростью главного движения наиболее удаленной от оси вращения точки режущей кромки — максимальной линейной скоростью главного движения (см. рис. 1.4):

v = ωD/2 (2.1)

где D - максимальный диаметр обрабатываемой поверхности заготовки, определяющий положение наиболее удаленной от оси вращения точки режущей кромки, м; ω - угловая скорость, рад/с.

Выразив угловую скорость ω через частоту вращения шпинделя станка, получим:

v = πnD (2.2)

При строгании и протягивании скорость резания v определяется скоростью перемещения строгального резца и протяжки в процессе резания относительно заготовки.

При хонинговании и суперфинишировании скорость резания определяется с учетом осевого перемещения (см. рис. 1.4, е, ж) инструмента.

Скорость резания оказывает наибольшее влияние на производительность процесса, стойкость инструмента и качество обработанной поверхности.

Подача инструмента определяется ее скоростью vs. В технологических расчетах параметров режима при точении, сверлении, фрезеровании и шлифовании используется понятие подачи на один оборот заготовки So и выражается в мм/об. Подача на оборот численно соответствует перемещению инструмента за время одного оборота:

So = vs/ n (2.3)

При строгании подача определяется на ход резца. При шлифовании подача может указываться на ход или двойной ход инструмента. Подача на зуб при фрезеровании определяется числом зубьев Z инструмента и подачей на оборот:

Sz = So/ Z (2.4)

Глубина резания А определяется расстоянием по нормали от обработанной поверхности заготовки до обрабатываемой, мм. Глубину резания задают на каждый рабочий ход инструмента. При точении цилиндрической поверхности глубину резания определяют как полуразность диаметров до г: после обработки:

h = (Dur - d) / 2 (2.5)

где d - диаметр обработанной поверхности заготовки, мм. Величина подачи и глубина резания определяют производительность процесса и оказывают большое влияние на качество обрабатываемой поверхности.

К технологическим параметрам процесса относятся геометрия режущего инструмента, силы резания, производительность обработки и стойкость инструмента.

Геометрические параметры режущего инструмента определяются углами, образуемыми пересечением поверхностей лезвия, а также положением поверхностей режущих лезвий относительно обрабатываемой поверхности и направлением главного движения. Указанные параметры идентичны для различных видов инструмента, что позволяет рассмотреть их на примере резца, используемого при точении.

Углы резца по передним и задним поверхностям измеряют в определенных координатных плоскостях. На рис. 2.1, а изображены координатные плоскости при точении, а на рис. 2.1, б углы резца в статике.

Главный передний угол γ — угол между передней поверхностью лезвия и плоскостью, перпендикулярной к плоскости резания; главный задний угол α – угол между задней поверхностью лезвия и плоскостью резания; угол заострения β – угол между передней и задней поверхностями. Из принципа построения углов следует, что

α + β + γ = π/2.

Угол наклона режущей кромки X — угол в плоскости резания между режущей кромкой и основной плоскостью.

Углы в плане: главный угол в плане φ – угол в основной плоскости между следом плоскости резания и направлением продольной подачи; вспомогательный угол в плане φ' – угол в основной плоскости между вспомогательной режущей кромкой и обработанной поверхностью.

Рис. 2.1. Геометрические парамеры токарного резца:

а – координатные плоскости; б – углы резца в статике;

1 – плоскость резания Рп; 2 – рабочая плоскость Рs; 3 – главная несущая плоскость Рt; 4 – основная плоскость Pv

Геометрические параметры режущего инструмента оказывают существенное влияние на усилие резания, качество поверхности и износ инструмента. Так, с увеличением угла у инструмент легче врезается в материал, снижаются силы резания, улучшается качество поверхности, но повышается износ инструмента. Наличие угла а снижает трение инструмента о поверхность резания, уменьшая его износ, но чрезмерное его увеличение ослабляет режущую кромку, способствуя ее разрушению при ударных нагрузках.

Силы резания Р представляют собой силы, действующие на режущий инструмент в процессе упругопластической деформации и разрушения срезаемой стружки.

Силы резания приводят к вершине лезвия или к точке режущей кромки и раскладывают по координатным осям прямоугольной системы координат xyz (рис. 2.2). В этой системе координат ось z направлена по скорости главного движения и ее положительное направление соответствует направлению действия обрабатываемого материала на инструмент. Ось у направлена по радиусу окружности главного движения вершины. Ее положительное направление также соответствует направлению действия металла на инструмент. Направление оси х выбирается из условия образования правой системы координат. Значение усилия резания определяется несколькими факторами. Оно растет с увеличением глубины h резания и скорости подачи s (сечения срезаемой стружки), скорости резания ν, снижением переднего угла γ режущего инструмента. Поэтому расчет усилия резания производится по эмпирическим формулам, установленным для каждого способа обработки (см. справочники по обработке резанием). Например, для строгания эта формула имеет вид Р = СphXpsYpXn где коэффициенты Ср, Хр, Yp, n характеризуют материал заготовки, резца и вид обработки.

Мощность процесса резания определяется скалярным произведением:

N = Pve (2.6)

Выразив это произведение через проекции по координатным осям, получим:

N = Pz vz + Pyvy + Pxvx (2.7)

где vx, vy, vz — проекции на оси координат скорости движения точки приложения равнодействующей сил резания. В практических расчетах используется приближенная зависимость N = Pzv. Это упрощение обусловлено тем, что составляющие Ру и Рх полной силы резания малы по сравнению с Р2, а скорость подачи относительно скорости резания составляет всего 1 - 0,1%.

Рис. 2.2. Схема действия сил резания на режущую кромку инструмента в точке, имеющую максимальную скорость перемещения νе, при обработке: а – точением; б – сверлением; в – фрезерованием; г – строганием; д– протягиванием; е – хонингованием; ж – суперфинишированием.

Производительность обработки при резании определяется числом деталей, изготовляемых в единицу времени: Q = \/Тт . Время изготовления одной детали равно Тт = Тд + Тт + Ткп, где То — машинное время обработки, затрачиваемое на процесс резания, определяется для каждого технологического способа; Тт — время подвода и отвода инструмента при обработке одной детали; Гвсп — вспомогательное время установки и настройки инструмента.

Таким образом, производительность обработки резанием в первую очередь определяется машинным временем То. При токарной обработке, мин: То = La/(nsoh), где L - расчетная длина хода резца, мм; а — величина припуска на обработку, мм.

Отношение a/h характеризует требуемое число проходов инструмента при обработке с глубиной резания И. Поэтому наибольшая производительность будет при обработке с глубиной резания h = а, наибольшей подачей s0 и максимальной скоростью резания. Однако при увеличениипроизводительности снижается качесто поверхности и повышается износ инструмента. Поэтому при обработке резанием решается задача по установлению максимально допустимой производительности при сохранении требуемого качества поверхности и стойкости инструмента.

Список литературы

[1] – Материаловедение и технология металлов. Под ред. Г.П.Фетисова М.: Высшая школа, 2001

Дата добавления: 09.02.2005

www.km.ru

Обработка резанием является универсальным методом размерной обработки. Метод позволяет обрабатывать поверхности деталей различной формы и размеров с высокой точностью из наиболее используемых конструкционных материалов. Он обладает малой энергоемкостью и высокой производительностью. Вследствие этого обработка резанием является основным, наиболее используемым в промышленности процессом размерной обработки деталей.

Обработка резанием это процесс получения детали требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки (рис. 1.1).

Основным режущим элементом любого инструмента является режущий клин (рис. 1.1, а). Его твердость и прочность должны существенно превосходить твердость и прочность обрабатываемого материала, обеспечивая его режущие свойства. К инструменту прикладывается усилие резания, равное силе сопротивления материала резанию, и сообщается перемещение относительно заготовки со скоростью ?. Под действием приложенного усилия режущий клин врезается в заготовку и, разрушая обрабатываемый материал, срезает с поверхности заготовки стружку. Стружка образуется в результате интенсивной упругопластической деформации сжатия материала, приводящей к его разрушению у режущей кромки, и сдвигу в зоне действия максимальных касательных напряжений под углом ?. Величина ? зависит от параметров резания и свойств обрабатываемого материала. Она составляет ~30 к направлению движения резца.

Внешний вид стружки характеризует процессы деформирования и разрушения материала, происходящие при резании. Различают четыре возможных типа образующихся стружек: сливная, суставчатая, элементная и стружка надлома (рис. 1.1, б).

Рис. 1.1. Условная схема процесса резания:

а 1 обрабатываемый материал; 2 стружка; 3 подача смазочно-охлаждающих средств; 4 режущий клин; 5 режущая кромка; ? угол сдвига, характеризующий положение условной плоскости сдвига (П) относительно плоскости резания; ? главный передний угол режущего клина; Рz сила резания; Рy сила нормального давления инструмента на материал; С?u, С?l длины пластичного и упругого контактов; С?, Сa длина зон контактного взаимодействия по передней и задней поверхностям инструмента; LOM область главного упругопластичного деформирования при стружкообразовании; FKPT область вторичной контактной упругопластичнеской деформации металла; h глубина резания; Н толщина зоны пластического деформирования (наклепа) металла.

В процессе резания режущий клин, испытывая интенсивное трение, контактирует с материалом стружки и обработанной поверхностью в контактных зонах. Для снижения сил трения и нагрева инструмента применяют принудительное охлаждение зоны резания смазочно-охлаждающими средами (СОС), подавая их в зону резания специальными устройствами.

Детали и инструменты закрепляются в специальных органах станка или приспособлениях. Станок, приспособление, инструмент и деталь образуют силовую систему (СПИД), передающую усилие и движение резания от привода станка режущему инструменту и детали.

Реальные схемы различных способов обработки резанием, используемый инструмент, а также виды движения инструмента и заготовки в процессе обработки приведены на рис. 1.2. В зависимости от используемого типа инструмента способы механической обработки подразделяются на лезвийную и абразивную.

Рис. 1.2. Схемы способов обработки резанием:

а точение; б сверление; в фрезерование; г строгание; д протягивание; е шлифование; ж хонингование; з суперфиниширование; Dr главное движение резания; Ds движение подачи; Ro обрабатываемая поверхность; R поверхность резания; Rоп обработанная поверхность; 1 токарный резец; 2 сверло; 3 фреза; 4 строгальный резец; 5 протяжка; 6 абразивный круг; 7 хон; 8 бруски; 9 головка.

Отличительной особенностью лезвийной обработки является наличие у обрабатываемого инструмента острой режущей кромки определенной геометрической формы, а для абразивной обработки наличие различным образом ориентированных режущих зерен абразивного инструмента, каждое из которых представляет собой микроклин.

Рис. 1.3. Конструкция и элементы лезвийных режущих инструментов:

а токарного резца; б фрезы; в сверла;

1 главная режущая кромка; 2 главная задняя поверхность; 3 вершина лезвия; 4 вспомогательная задняя поверхность лезвия; 5 вспомогательная режущая кромка; 6 передняя поверхность; 7 крепежная часть инструмента.

Рассмотрим конструкцию лезвийных инструментов, используемых при резании (рис. 1.3). Инструмент состоит из рабочей части, включающей режущие лезвия, образующие их поверхности, режущие кромки и кре?/p>

geum.ru

Обработка резанием

Обработка резанием является универсальным методом размерной обработки. Метод позволяет обрабатывать поверхности деталей различной формы и размеров с высокой точностью из наиболее используемых конструкционных материалов. Он обладает малой энергоемкостью и высокой производительностью. Вследствие этого обработка резанием является основным, наиболее используемым в промышленности процессом размерной обработки деталей.

Сущность и схемы способов обработки

Обработка резанием — это процесс получения детали требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки (рис. 1.1).

Основным режущим элементом любого инструмента является режущий клин (рис. 1.1, а). Его твердость и прочность должны существенно превосходить твердость и прочность обрабатываемого материала, обеспечивая его режущие свойства. К инструменту прикладывается усилие резания, равное силе сопротивления материала резанию, и сообщается перемещение относительно заготовки со скоростью ν. Под действием приложенного усилия режущий клин врезается в заготовку и, разрушая обрабатываемый материал, срезает с поверхности заготовки стружку. Стружка образуется в результате интенсивной упругопластической деформации сжатия материала, приводящей к его разрушению у режущей кромки, и сдвигу в зоне действия максимальных касательных напряжений под углом φ. Величина φ зависит от параметров резания и свойств обрабатываемого материала. Она составляет ~30° к направлению движения резца.

Внешний вид стружки характеризует процессы деформирования и разрушения материала, происходящие при резании. Различают четыре возможных типа образующихся стружек: сливная, суставчатая, элементная и стружка надлома (рис. 1.1, б).

Рис. 1.1. Условная схема процесса резания:

а – 1 – обрабатываемый материал; 2 – стружка; 3 – подача смазочно-охлаждающих средств; 4 – режущий клин; 5 – режущая кромка; φ – угол сдвига, характеризующий положение условной плоскости сдвига (П) относительно плоскости резания; γ – главный передний угол режущего клина; Рz – сила резания; Рy – сила нормального давления инструмента на материал; Сγu, Сγl – длины пластичного и упругого контактов; Сγ, Сa – длина зон контактного взаимодействия по передней и задней поверхностям инструмента; LOM – область главного упругопластичного деформирования при стружкообразовании; FKPT – область вторичной контактной упруго–пластичнеской деформации металла; h – глубина резания; Н – толщина зоны пластического деформирования (наклепа) металла.

В процессе резания режущий клин, испытывая интенсивное трение, контактирует с материалом стружки и обработанной поверхностью в контактных зонах. Для снижения сил трения и нагрева инструмента применяют принудительное охлаждение зоны резания смазочно-охлаждающими средами (СОС), подавая их в зону резания специальными устройствами.

Детали и инструменты закрепляются в специальных органах станка или приспособлениях. Станок, приспособление, инструмент и деталь образуют силовую систему (СПИД), передающую усилие и движение резания от привода станка режущему инструменту и детали.

Реальные схемы различных способов обработки резанием, используемый инструмент, а также виды движения инструмента и заготовки в процессе обработки приведены на рис. 1.2. В зависимости от используемого типа инструмента способы механической обработки подразделяются на лезвийную и абразивную.

Рис. 1.2. Схемы способов обработки резанием:

а – точение; б – сверление; в – фрезерование; г – строгание; д – протягивание; е – шлифование; ж – хонингование; з – суперфиниширование; Dr – главное движение резания; Ds – движение подачи; Ro – обрабатываемая поверхность; R – поверхность резания; Rоп – обработанная поверхность; 1 – токарный резец; 2 – сверло; 3 – фреза; 4 – строгальный резец; 5 – протяжка; 6 – абразивный круг; 7 – хон; 8 – бруски; 9 – головка.

Отличительной особенностью лезвийной обработки является наличие у обрабатываемого инструмента острой режущей кромки определенной геометрической формы, а для абразивной обработки – наличие различным образом ориентированных режущих зерен абразивного инструмента, каждое из которых представляет собой микроклин.

Рис. 1.3. Конструкция и элементы лезвийных режущих инструментов:

а – токарного резца; б – фрезы; в – сверла;

1 – главная режущая кромка; 2 – главная задняя поверхность; 3 – вершина лезвия; 4 – вспомогательная задняя поверхность лезвия; 5 – вспомогательная режущая кромка; 6 – передняя поверхность; 7 – крепежная часть инструмента.

Рассмотрим конструкцию лезвийных инструментов, используемых при резании (рис. 1.3). Инструмент состоит из рабочей части, включающей режущие лезвия, образующие их поверхности, режущие кромки и крепежной части, предназначенной для установки и закрепления в рабочих органах станка.

Основными способами лезвийной обработки являются точение, сверление, фрезерование, строгание и протягивание. К абразивной обработке относятся процессы шлифования, хонингования и суперфиниша. В основу классификации способов механической обработки заложен вид используемого инструмента и кинематика движений. Так, в качестве инструмента при точении используются токарные резцы, при сверлении – сверла, при фрезеровании – фрезы, при строгании – строгальные резцы, при протягивании – протяжки, при шлифовании – шлифовальные круги, при хонинговании – хоны, а при суперфинише – абразивные бруски. Любой способ обработки включает два движения (рис. 1.2.): главное – движене резания Dr – и вспомогательное – движение подачи Ds. Главное движение обеспечивает съем металла, а вспомогательное – подачу в зону обработки следующего необработанного участка заготовки. Эти движения осуществляются за счет перемещения заготовки или инструмента. Поэтому при оценках движение инструмента во всех процессах резания удобно рассматривать при неподвижной заготовке как суммарное (рис. 1.4).

Рис. 1.4. Схемы определения максимальной скорости режущей кромки инструмента υе, формы поверхности резания R и глубины резания h при обработке:

а – точением; б – сверлением; в – фрезерованием; г – строганием; д– протягиванием; е – хонингованием; ж – суперфинишированием.

Тогда полная скорость перемещения (ve) произвольной точки Мрежущей кромки складывается из скорости главного движения (v) и скорости подачи (vs):

ve = v + vs (1.1)

Поверхность резания R представляет собой поверхность, которую описывает режущая кромка или зерно при осуществлении суммарного движения, включающего главное движение и движение подачи. При точении, сверлении, фрезеровании, шлифовании поверхности резания — пространственные линейчатые, при строгании и протягивании — плоские, совпадающие с поверхностями главного движения; при хонин-говании и суперфинишировании они совпадают с поверхностями главного движения.

Поверхности Ro и Roп называются, соответственно, обрабатываемой поверхностью заготовки и обработанной поверхностью детали (см. рис. 1.2).

В процессах точения, сверления, фрезерования и шлифования главное движение и движение подачи выполняются одновременно, а в процессах строгания, хонингования движение подачи выполняется после главного движения.

2. Параметры технологического процесса резания

К основным параметрам режима резания относятся скорость главного движения резания, скорость подачи и глубина резания.

Скорость главного движения резания (или скорость резания) определяется максимальной линейной скоростью главного движения режущей кромки инструмента. Эта скорость выражается в м/с.

Если главное движение резания вращательное, как при точении, сверлении, фрезеровании и шлифовании, то скорость резания будет определяться линейной скоростью главного движения наиболее удаленной от оси вращения точки режущей кромки — максимальной линейной скоростью главного движения (см. рис. 1.4):

v = ωD/2 (2.1)

где D - максимальный диаметр обрабатываемой поверхности заготовки, определяющий положение наиболее удаленной от оси вращения точки режущей кромки, м; ω - угловая скорость, рад/с.

Выразив угловую скорость ω через частоту вращения шпинделя станка, получим:

v = πnD (2.2)

При строгании и протягивании скорость резания v определяется скоростью перемещения строгального резца и протяжки в процессе резания относительно заготовки.

При хонинговании и суперфинишировании скорость резания определяется с учетом осевого перемещения (см. рис. 1.4, е, ж) инструмента.

Скорость резания оказывает наибольшее влияние на производительность процесса, стойкость инструмента и качество обработанной поверхности.

Подача инструмента определяется ее скоростью vs. В технологических расчетах параметров режима при точении, сверлении, фрезеровании и шлифовании используется понятие подачи на один оборот заготовки So и выражается в мм/об. Подача на оборот численно соответствует перемещению инструмента за время одного оборота:

So = vs/ n (2.3)

При строгании подача определяется на ход резца. При шлифовании подача может указываться на ход или двойной ход инструмента. Подача на зуб при фрезеровании определяется числом зубьев Z инструмента и подачей на оборот:

Sz = So/ Z (2.4)

Глубина резания А определяется расстоянием по нормали от обработанной поверхности заготовки до обрабатываемой, мм. Глубину резания задают на каждый рабочий ход инструмента. При точении цилиндрической поверхности глубину резания определяют как полуразность диаметров до г: после обработки:

h = (Dur - d) / 2 (2.5)

где d - диаметр обработанной поверхности заготовки, мм. Величина подачи и глубина резания определяют производительность процесса и оказывают большое влияние на качество обрабатываемой поверхности.

К технологическим параметрам процесса относятся геометрия режущего инструмента, силы резания, производительность обработки и стойкость инструмента.

Геометрические параметры режущего инструмента определяются углами, образуемыми пересечением поверхностей лезвия, а также положением поверхностей режущих лезвий относительно обрабатываемой поверхности и направлением главного движения. Указанные параметры идентичны для различных видов инструмента, что позволяет рассмотреть их на примере резца, используемого при точении.

Углы резца по передним и задним поверхностям измеряют в определенных координатных плоскостях. На рис. 2.1, а изображены координатные плоскости при точении, а на рис. 2.1, б углы резца в статике.

Главный передний угол γ — угол между передней поверхностью лезвия и плоскостью, перпендикулярной к плоскости резания; главный задний угол α – угол между задней поверхностью лезвия и плоскостью резания; угол заострения β – угол между передней и задней поверхностями. Из принципа построения углов следует, что

α + β + γ = π/2.

Угол наклона режущей кромки X — угол в плоскости резания между режущей кромкой и основной плоскостью.

Углы в плане: главный угол в плане φ – угол в основной плоскости между следом плоскости резания и направлением продольной подачи; вспомогательный угол в плане φ' – угол в основной плоскости между вспомогательной режущей кромкой и обработанной поверхностью.

Рис. 2.1. Геометрические парамеры токарного резца:

а – координатные плоскости; б – углы резца в статике;

1 – плоскость резания Рп; 2 – рабочая плоскость Рs; 3 – главная несущая плоскость Рt; 4 – основная плоскость Pv

Геометрические параметры режущего инструмента оказывают существенное влияние на усилие резания, качество поверхности и износ инструмента. Так, с увеличением угла у инструмент легче врезается в материал, снижаются силы резания, улучшается качество поверхности, но повышается износ инструмента. Наличие угла а снижает трение инструмента о поверхность резания, уменьшая его износ, но чрезмерное его увеличение ослабляет режущую кромку, способствуя ее разрушению при ударных нагрузках.

Силы резания Р представляют собой силы, действующие на режущий инструмент в процессе упругопластической деформации и разрушения срезаемой стружки.

Силы резания приводят к вершине лезвия или к точке режущей кромки и раскладывают по координатным осям прямоугольной системы координат xyz (рис. 2.2). В этой системе координат ось z направлена по скорости главного движения и ее положительное направление соответствует направлению действия обрабатываемого материала на инструмент. Ось у направлена по радиусу окружности главного движения вершины. Ее положительное направление также соответствует направлению действия металла на инструмент. Направление оси х выбирается из условия образования правой системы координат. Значение усилия резания определяется несколькими факторами. Оно растет с увеличением глубины h резания и скорости подачи s (сечения срезаемой стружки), скорости резания ν, снижением переднего угла γ режущего инструмента. Поэтому расчет усилия резания производится по эмпирическим формулам, установленным для каждого способа обработки (см. справочники по обработке резанием). Например, для строгания эта формула имеет вид Р = СphXpsYpXn где коэффициенты Ср, Хр, Yp, n характеризуют материал заготовки, резца и вид обработки.

Мощность процесса резания определяется скалярным произведением:

N = Pve (2.6)

Выразив это произведение через проекции по координатным осям, получим:

N = Pzvz + Pyvy + Pxvx (2.7)

где vx, vy, vz — проекции на оси координат скорости движения точки приложения равнодействующей сил резания. В практических расчетах используется приближенная зависимость N = Pzv. Это упрощение обусловлено тем, что составляющие Ру и Рх полной силы резания малы по сравнению с Р2, а скорость подачи относительно скорости резания составляет всего 1 - 0,1%.

Рис. 2.2. Схема действия сил резания на режущую кромку инструмента в точке, имеющую максимальную скорость перемещения νе, при обработке: а – точением; б – сверлением; в – фрезерованием; г – строганием; д– протягиванием; е – хонингованием; ж – суперфинишированием.

Производительность обработки при резании определяется числом деталей, изготовляемых в единицу времени: Q = \/Тт . Время изготовления одной детали равно Тт = Тд + Тт + Ткп, где То — машинное время обработки, затрачиваемое на процесс резания, определяется для каждого технологического способа; Тт — время подвода и отвода инструмента при обработке одной детали; Гвсп — вспомогательное время установки и настройки инструмента.

Таким образом, производительность обработки резанием в первую очередь определяется машинным временем То. При токарной обработке, мин: То = La/(nsoh), где L - расчетная длина хода резца, мм; а — величина припуска на обработку, мм.

Отношение a/h характеризует требуемое число проходов инструмента при обработке с глубиной резания И. Поэтому наибольшая производительность будет при обработке с глубиной резания h = а, наибольшей подачей s0 и максимальной скоростью резания. Однако при увеличениипроизводительности снижается качесто поверхности и повышается износ инструмента. Поэтому при обработке резанием решается задача по установлению максимально допустимой производительности при сохранении требуемого качества поверхности и стойкости инструмента.

Список литературы

[1] – Материаловедение и технология металлов. Под ред. Г.П.Фетисова М.: Высшая школа, 2001

topref.ru

Под обработкой металлов резанием следует понимать такой вид их обработки, при котором заготовка получает требуемую форму и размеры в результате удаления с нее слоев металла в виде стружки.

Обработка металла резанием может быть ручной и механизированной. Ручную обработку объединяют с некоторыми работами монтажного характера под общим наименованием «слесарные работы». Механизированную обработку производят на различных металлорежущих станках и называют станочной обработкой.

Первый в мире станок с супортом был построен при Петре I русским механиком А. К. Нартовым. В Англии станок с супортом был построен приблизительно через 100 лет. Нартов построил станки для обточки орудийных цапф и для удаления прибылей отливок. Другим механиком петровского времени — Батищевым был построен шлифовальный и полировальный станок, применявшийся «для обдирания наружности стволов». В развитии станкостроения большие заслуги принадлежат М. В. Ломоносову, создавшему лобовой станок.

В развитии науки об обработке металлов резанием заслуги русских ученых исключительно велики. Начало теоретическим изысканиям в этой области положено русским исследователем И. А. Тиме в его трудах, опубликованных в России в 1870—1887 гг. и широко известных в переводах за границей. И. А. Тиме является признанным основоположником учения о резании металлов. Свой труд «Сопротивление металлов и дерева резанию» он впервые опубликовал в 1870 г. Продолжателями работ И. А. Тиме являются К. А. Зворыкин и преподаватель Михайловской артиллерийской академии А. А. Брике. Особенно велики заслуги Я. Г. Усачева — выдающегося научного деятеля, вышедшего из народа. Глубокий экспериментатор и ученый-практик, Усачев разработал методы исследования процесса резания, которыми пользуются и в настоящее время, В частности, Я. Г. Усачевым впервые создана термопара для определения температуры режущей кромки резца.

Особенно широкое развитие получили у нас научно-исследовательские работы после Великой Октябрьской революции, в результате чего появились нормативы по различным видам обработки металлов резанием.

Дальнейшее развитие научно-исследовательских работ привело к возникновению скоростного резания, которое впервые в мировой технике было применено в Советском Союзе советскими инженерами в 1936—1938 гг., на несколько лет опередив применение скоростных методов резания за границей и, в частности, в США, где скоростное резание металлов начали применять в 1942 г.

Большие заслуги в деле развития науки об обработке металлов резанием принадлежат советским ученым В. Д. Кузнецову, И. М. Беспрозванному, А. И. Каширину, В. А. Кривоухову, А. М. Розенбергу и др.

Над внедрением скоростных методов резания металлов в настоящее время работают выдающиеся токари Г. С. Борткевич, А. Н. Макаров, Н. В. Угольков, П. Б. Быков и многие другие.

Отечественное станкостроение идет не только по пути количественного роста. Стремление к увеличению производительности процесса резания металла и к снижению себестоимости продукции металлорежущих станков заставляет совершенствовать и конструкции станков, создавать многошпиндельные автоматы, многорезцовые станки, автоматические шлифовальные станки и т. д.; создаются также приспособления, расширяющие применение станков обычного типа; разрабатываются методы внедрения инструмента, изготовляемого из специальных сплавов, обладающих высокими режущими свойствами.

Особенно велика роль советских ученых в создании принципиально новых процессов обработки металлов. Так, например, лауреаты Сталинской премии Б. Р. и Н. И. Лазаренко создали электроискровой способ обработки металлов, при котором прямым воздействием локально направленного тока изделию придается требуемая форма необходимой точности и чистоты. Открытие этого способа значительно расширило возможность обработки закаленных сталей, а также твердых сплавов. Лауреат Сталинской премии Гусев создал анодно-механический способ обработки металлов, основанный на механическом удалении пленки, образующейся под действием электролита и тока на обрабатываемой поверхности детали.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Реферат

Тема: _______________________________

.

Выполнил:

______________________________

______________________________

Содержание

1.0. Введение

1.1. Основные типы токарных станков

1.2. Классификация токарно-винторезных станков

1.3. Элементы резцов

1.3.1. Основные положения

1.3.2. Геометрические параметры режущей части резцов

1.3.3. Типы токарных резцов

1.4. Приспособления

1.4.1. Назначение приспособлений

1.4.2. Основные конструктивные элементы приспособлений

1.4.3. Кулачковые патроны

1.4.4. Центры

1.4.5. Хомутики

1.4.6. Цанговые патроны

1.4.7. Способы закрепления заготовок на станке

1.4.8. Вспомогательный инструмент

1.5. Обработка заготовок на токарно-винторезных станках

1.6. Список использованных источников

Введение

Обработка металлов резанием – технологические процессы обработки металлов путем снятия стружки, осуществляемые режущими инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев. Основные виды обработки металлов резанием: точение, строгание, сверление, развертывание, протягивание, фрезерование и зубофрезерование, шлифование, хонингование и др.. Закономерности обработки металлов резанием рассматриваются как результат взаимодействия системы станок – приспособление – инструмент – деталь. Любой вид обработки металлов резанием характеризуется режимом резания, представляющим собой совокупность следующих основных элементов: скорость резания u, глубина резания t и подача s. Скорость резания – скорость инструмента или заготовки в направлении главного движения, в результате которого происходит отделение стружки от заготовки, подача – скорость в направлении движении подачи. Например, при точении скоростью резания называется скорость перемещения обрабатываемой заготовки относительно режущей кромки резца (окружная скорость) в м/мин, подачей – перемещение режущей кромки резца за один оборот заготовки в мм/об. Глубина резания – толщина (в мм) снимаемого слоя металла за один проход (расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали).

В разработку основ механики процесса резания большой вклад внесли русские ученые: И. А. Тиме, К. А. Зворыкин, А. А. Брикс, А. В. Гадолин, Я. Г. Усачев, А. Н. Челюсткин, И. М. Беспозванный, Г. И. Грановский, А. М. Даниелян, Н. Н. Зорев, А. И. Исаев, М. В. Касьян, А. И Каширин, В. А. Кривоухов, В. Д. Кузнецов, М. Н. Ларин, Т. Н. Лоладзе, А. Я. Малкин, А. В. Панкин, Н. И. Резников, А. М. Розенберг и другие.

В зависимости от условий резания стружка, снимаемая режущим инструментом (резцом, сверлом, протяжкой, фрезой и др.) в процессе обработки металлов резанием, может быть элементной, скалывания, сливной, надлома. Характер стружкообразования и деформации металла рассматривается обычно для конкретных случаев, в зависимости от условий резания; от химического состава и физико-механических свойств обрабатываемого металла, режима резания, геометрии режущей части инструмента, ориентации его режущей части инструмента, ориентации его режущих кромок относительно вектора скорости резания, смазывающе-охлаждающей жидкости и др.. Деформация металла в разных зонах стружкообразования различна, причем она охватывает также и поверхностный слой обработанной детали, в результате чего он приобретает наклеп и возникают внутренние (остаточные) напряжения, что оказывает влияние на качество деталей в целом.

В результате превращения механической энергии, расходуемой при обработке металлов резанием, в тепловую возникают тепловые источники (в зонах деформации срезаемого слоя, а также в зонах трения контактов инструмент – стружка и инструмент – деталь), влияющие на стойкость режущего инструмента (время работы между переточками до установленного критерия затупления) и качество поверхностного слоя обработанной детали. Тепловые явления при обработке металлов резанием вызывают изменение структуры и физико-механических свойств, как срезаемого слоя металла, так и поверхностного слоя детали, а также структуры и твердости поверхностных слоев режущего инструмента. Скорость резания свойства обрабатываемого металла существенно влияют на температуру резания в зоне контакта стружки с передней поверхностью резца. Тепловые и температурные факторы процессов обработки металлов резанием выявляются следующими экспериментальными методами: калориметрическим, при помощи термопар по изменению микроструктуры, при помощи термокрасок, оптическим, радиационным и др. Трение стружки и обрабатываемой детали о поверхности режущего инструмента, тепловые и электрические явления при обработке металлов резанием вызывают его изнашивание. Различают следующие виды износа: адгезионный, абразивно-механический, электродиффузионный. Характер изнашивания металлорежущего инструмента является одним из основных факторов, предопределяющих выбор оптимальной геометрии его режущей части.

Значительное влияние на обработку металлов резанием оказывают активные смазочно-охлаждающие жидкости, при правильном подборе, а также при оптимальном способе подачи которых увеличивается стойкость режущего инструмента, повышается допускаемая скорость резания, улучшается качество поверхностного слоя и снижается шероховатость обработанных поверхностей, в особенности деталей из вязких жаропрочных и тугоплавких труднообрабатываемых сталей и сплавов. Вынужденные колебания (вибрации) системы станок – приспособление – инструмент – деталь, а также автоколебания элементов этой системы ухудшают результаты обработки металлов резанием. Колебания обоих видов можно снизить, воздействуя на вызывающие их факторы – прерывистость процесса резания, дисбаланс вращающихся частей, дефекты в передачах станка, недостаточную жесткость и деформации заготовок и др.

Повышение производительности труда и уменьшение потерь металла (стружки) при обработке металлов резанием связано с расширением применения методов получения заготовок, форма и размеры которых максимально приближаются к готовым деталям. Это обеспечивает резкое сокращение (или исключает полностью) обдирочных (черновых) операций и приводит к преобладанию доли чистовых и отделочных операций в общем объеме обработки металлов резанием.

Дальнейшее направление развития обработки металлов резанием: интенсификация процессов резания, освоение обработки новых материалов, повышение точности и качества обработки, применение упрочняющих процессов, автоматизации и механизации обработки.

1.1. Основные типы токарных станков

Станки токарной группы наиболее распространены в машиностроении и металлообработке по сравнению с металлорежущими станками других групп. В состав этой группы входят токарно-винторезные, токарно-револьверные, токарно-карусельные, токарные автоматы и полуавтоматы и другие станки.

Токарно-винторезные станки предназначены для наружной и внутренней обработки, включая нарезание резьбы, единичных и малых групп деталей.

Токарно-револьверные станки предназначены для обработки малых и больших групп деталей сложной формы из прутка или штучных заготовок, требующих применения большого числа наименований инструмента.

Токарно-карусельные станки предназначены для обработки разнообразных по форме деталей, у которых диаметр намного больше длины. Эти станки отличаются от других токарных станков вертикальным расположением оси вращения планшайбы, к которой крепится обрабатываемая деталь.

Токарные автоматы предназначены для обработки деталей из прутка, а токарные полуавтоматы – для обработки деталей из прутка и штучных заготовок.

Металлорежущие станки отечественного производства имеют цифровое обозначение моделей.

1.2. Классификация токарно-винторезных станков

По массе токарные станки делят на легкие — до 500 кг (D = 100-200 мм), средние — до 4 т (D = 250-500 мм), крупные — до 15 т (D = 630-1250 мм), тяжелые — 400 т (D = 1600-4000 мм).

Легкие токарные станки применяют в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах. Эти станки выпускаются с механической подачей и без нее.

На средних токарных станках выполняют 70—80 % общего объема токарных работ. Станки этой группы предназначены для выполнения чистовой и получистовой обработки, нарезания резьб. Станки имеют высокую жесткость, достаточную мощность и широкий диапазон частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали с применением современных прогрессивных инструментов из твердых и сверхтвердых материалов. Предусмотрено также оснащение станков различными приспособлениями для расширения их технологических возможностей, облегчающих труд рабочего и повышающих качество обработки. Станки имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки предназначены в основном для тяжелого и энергетического машиностроения и других отраслей. Станки этого типа менее универсальны, чем станки среднего типа, и приспособлены в основном для обработки определенных типов деталей (валков прокатных станов, железнодорожных колесных пар, роторов турбин и др.).

1.3.Элементы резцов

1.3.1. Основные положения

Среди многих способов обработки металлов резанием важное место занимает обработка резцом. Резцы делят на три основные группы: токарные, строгальные и долбежные.

Токарные резцы используют на токарных (или подобных им) станках для получения из заготовок деталей с цилиндрическими, коническими, фасонными и торцовыми поверхностями, образующимися в результате вращения заготовки и перемещения резца; подобный процесс принято называть точением. В общем парке металлорежущих станков токарные станки (включая токарные полуавтоматы и револьверные станки) составляют около 35%, поэтому токарные резцы являются наиболее распространенными и к тому же наиболее простым видом режущего инструмента.

Резец состоит из головки, т. е. рабочей части, и тела, или стержня, служащего для закрепления резца в резцедержателе. Головка резца образуется при специальной заточке (на заточных станках) и имеет следующие элементы: переднюю поверхность, задние поверхности, режущие кромки и вершину.

Передней поверхностью называются поверхность резца, по которой сходит стружка. Задними поверхностями называются поверхности резца, обращенные к обрабатываемой заготовке (главная и вспомогательная).Режущие кромки образуются при пересечении передней и задних поверхностей.

Главная режущая кромка (лезвие) выполняет основную работу резания. Она образуется от пересечения передней и главной задней поверхностей. Вспомогательная режущая кромка (лезвие) образуется от пересечения передней и вспомогательной задней поверхностей. Вспомогательных режущих кромок может быть две (например, у отрезного резца). Вершина резца — это место сопряжения главной и вспомогательной режущих кромок; при криволинейном сопряжении режущих кромок вершина имеет округленную форму с радиусом r. По направлению подачи резцы разделяются на правые и левые. Правыми резцами называются такие, у которых при наложении на них сверху ладони правой руки (так, чтобы четыре пальца были направлены к вершине) главная режущая кромка оказывается расположенной на стороне большого пальца. При работе такими резцами, на токарном станке они перемещаются справа налево (от задней бабки к передней). Левыми резцами называются такие резцы у которых при наложении ладони левой руки (как указано выше) главная режущая кромка оказывается расположенной на стороне большого пальца. По форме и расположению головки относительно стержня резцы разделяются на прямые, отогнутые изогнутые и с оттянутой головкой. У прямых резцов ось прямая; у отогнутых резцов головка резца в плане отогнута в сторону; у изогнутых резцов ось резца изогнута уже в боковой проекции; у резцов с оттянутой головкой головка уже тела резца; она может быть расположена как симметрично относительно оси тела резца, так и смещена относительно ее; головка может быть прямой, отогнутой, и изогнутой. Высотой головки резца h называется расстояние между вершиной резца и опорной поверхностью, измеренное перпендикулярно к ней. Высота головки считается положительной, когда вершина резца выше опорной поверхности, и отрицательной, когда вершина резца ниже опорной поверхности. Длиной головки резца l называется наибольшее расстояние от вершины резца до линии выхода поверхности заточки, измеренное параллельно боковой стороне тела резца. На обрабатываемой заготовке различают обработанную поверхность и поверхность резания. Обработанной поверхностью называется поверхность, полученная после снятия стружки. Поверхностью резания называется поверхность, образуемая на обрабатываемой заготовке непосредственно главной режущей кромкой.

myunivercity.ru

Обработкарезанием является универсальным методом размерной обработки. Метод позволяетобрабатывать поверхности деталей различной формы и размеров с высокой точностьюиз наиболее используемых конструкционных материалов. Он обладает малойэнергоемкостью и высокой производительностью. Вследствие этого обработкарезанием является основным, наиболее используемым в промышленности процессомразмерной обработки деталей.

1.<span Times New Roman"">

Сущность и схемы способов обработкиОбработкарезанием — это процесс получения детали требуемой геометрической формы,точности размеров, взаиморасположения и шероховатости поверхностей за счетмеханического срезания с поверхностей заготовки режущим инструментом материалатехнологического припуска в виде стружки (рис. 1.1).

Основнымрежущим элементом любого инструмента является режущий клин (рис. 1.1, а). Его твердость и прочность должнысущественно превосходить твердость и прочность обрабатываемого материала, обеспечиваяего режущие свойства. К инструменту прикладывается усилие резания, равное силесопротивления материала резанию, и сообщается перемещение относительнозаготовки со скоростью ν. Поддействием приложенного усилия режущий клин врезается в заготовку и, разрушаяобрабатываемый материал, срезает с поверхности заготовки стружку. Стружкаобразуется в результате интенсивной упругопластической деформации сжатияматериала, приводящей к его разрушению у режущей кромки, и сдвигу в зонедействия максимальных касательных напряжений под углом φ. Величина φзависит от параметров резания и свойств обрабатываемого материала. Онасоставляет ~30° к направлению движения резца.

<img src="/cache/referats/18888/image002.jpg" align=«left» hspace=«12» v:shapes="_x0000_s1026">Внешний вид стружки характеризует процессы деформирования иразрушения материала, происходящие при резании. Различают четыре возможныхтипа образующихся стружек: сливная, суставчатая, элементная и стружка надлома(рис. 1.1, б).

Рис. 1.1.Условная схема процесса резания:

а– 1 – обрабатываемыйматериал; 2 – стружка; 3 – подача смазочно-охлаждающих средств;4 – режущий клин; 5 – режущая кромка; φ – угол сдвига,характеризующий положение условной плоскости сдвига (П) относительно плоскостирезания; γ – главный передний угол режущего клина; Рz– сила резания; Рy– сила нормального давления инструмента наматериал; Сγu, Сγl– длины пластичного и упругого контактов; Сγ, Сa– длина зон контактного взаимодействия попередней и задней поверхностям инструмента; LOM– область главного упругопластичногодеформирования при стружкообразовании; FKPT– область вторичной контактнойупруго–пластичнеской деформации металла; h– глубинарезания; Н – толщина зоныпластического деформирования (наклепа) металла.

<span Arial",«sans-serif»;mso-hansi-font-family: «Times New Roman»;color:black">

Впроцессе резания режущий клин, испытывая интенсивное трение, контактирует сматериалом стружки и обработанной поверхностью в контактных зонах. Дляснижения сил трения и нагрева инструмента применяют принудительное охлаждение зонырезания смазочно-охлаждающими средами (СОС), подавая их в зону резанияспециальными устройствами.

Деталии инструменты закрепляются в специальных органах станка или приспособлениях. Станок,приспособление, инструмент и деталь образуют силовую систему (СПИД),передающую усилие и движение резания от привода станка режущему инструменту идетали.

Реальныесхемы различных способов обработки резанием, используемый инструмент, а такжевиды движения инструмента и заготовки в процессе обработки приведены на рис. 1.2.В зависимости от используемого типа инструмента способы механической обработкиподразделяются на лезвийную и абразивную.

<span Arial",«sans-serif»; color:black">

Рис. 1.2.Схемы способов обработки резанием:

а– точение; б –сверление; в – фрезерование; г – строгание; д – протягивание; е –шлифование; ж – хонингование; з – суперфиниширование; Dr– главное движение резания; Ds– движение подачи; Ro– обрабатываемая поверхность; R– поверхность резания; Rоп–обработанная поверхность; 1 – токарный резец; 2 – сверло; 3 – фреза; 4 – строгальный резец; 5 – протяжка; 6 – абразивный круг; 7 –хон; 8 – бруски; 9 – головка.

<img src="/cache/referats/18888/image004.jpg" align=«left» hspace=«12» v:shapes="_x0000_s1027">Отличительной особенностью лезвийной обработки являетсяналичие у обрабатываемого инструмента остройрежущей кромки определеннойгеометрической формы, а для абразивной обработки – наличие различным образомориентированных режущих зерен абразивного инструмента, каждое из которыхпредставляет собой микроклин.

Рис. 1.3.Конструкция и элементы лезвийных режущихинструментов:

а– токарного резца; б – фрезы; в – сверла;

1– главная режущая кромка; 2 – главная задняя поверхность; 3 – вершина лезвия; 4 – вспомогательная задняя поверхность лезвия; 5 – вспомогательная режущая кромка; 6 – передняя поверхность; 7– крепежная часть инструмента.

<img src="/cache/referats/18888/image006.jpg" align=«left» hspace=«12» v:shapes="_x0000_s1028">Рассмотрим конструкцию лезвийных инструментов, используемыхпри резании (рис. 1.3). Инструмент состоит из рабочей части, включающей режущиелезвия, образующие их поверхности, режущие кромки и крепежной части,предназначенной для установки и закрепления в рабочих органах станка.

Основными способамилезвийной обработки являются точение, сверление, фрезерование, строгание ипротягивание. К абразивной обработке относятся<span Arial",«sans-serif»;color:black">

процессышлифования, хонингования и суперфиниша. В основу классификации способов механическойобработки заложен вид используемого инструмента и кинематика движений. Так, вкачестве инструмента при точении используются токарные резцы, при сверлении –сверла, при фрезеровании – фрезы, при строгании – строгальные резцы, припротягивании – протяжки, при шлифовании – шлифовальные круги, при хонинговании– хоны, а при суперфинише – абразивные бруски. Любой способ обработки включаетдва движения (рис. 1.2.): главное – движене резания Dr– и вспомогательное – движение подачи Ds.Главное движение обеспечивает съем металла, а вспомогательное – подачу в зонуобработки следующего необработанного участка заготовки. Эти движенияосуществляются за счет перемещения заготовки или инструмента. Поэтому приоценках движение инструмента во всех процессах резания удобно рассматривать принеподвижной заготовке как суммарное (рис. 1.4).<img src="/cache/referats/18888/image008.jpg" align=«left» hspace=«12» v:shapes="_x0000_s1030">

Рис. 1.4.Схемы определения максимальной скорости режущей кромкиинструмента υе, формы поверхности резания Rи глубины резания hпри обработке:

а– точением; б –сверлением; в – фрезерованием; г – строганием; д– протягиванием; е –хонингованием; ж –суперфинишированием.

Тогда полная скоростьперемещения (ve) произвольной точки Мрежущей кромки складывается изскорости главного движения (v) и скоростиподачи (vs):

ve= v+ vs (1.1)

Поверхность резания Rпредставляетсобой поверхность, которую описывает режущая кромка или зерно при осуществлениисуммарного движения, включающего главное движение и движение подачи. При точении,сверлении, фрезеровании, шлифовании поверхности резания — пространственныелинейчатые, при строгании и протягивании — плоские, совпадающие споверхностями главного движения; при хонин-говании и суперфинишировании онисовпадают с поверхностями главного движения.

Поверхности Roи Roпназываются,соответственно, обрабатываемой поверхностью заготовки и обработаннойповерхностью детали (см. рис. 1.2).

Впроцессах точения, сверления, фрезерования и шлифования главное движение идвижение подачи выполняются одновременно, а в процессах строгания,хонингования движение подачи выполняется после главного движения.

<span Arial",«sans-serif»; color:black">

2. Параметры технологическогопроцессарезания

Косновным параметрам режима резания относятся скорость главного движениярезания, скорость подачи и глубина резания.

Скоростьглавного движения резания (или скорость резания) определяется максимальнойлинейной скоростью главного движения режущей кромки инструмента. Эта скоростьвыражается в м/с.

Еслиглавное движение резания вращательное, как при точении, сверлении, фрезерованиии шлифовании, то скорость резания будет определяться линейной скоростьюглавного движения наиболее удаленной от оси вращения точки режущей кромки —максимальной линейной скоростью главного движения (см. рис. 1.4):

v= ωD/2 (2.1)

где D — максимальныйдиаметр обрабатываемой поверхности заготовки, определяющий положение наиболееудаленной от оси вращения точки режущей кромки, м; ω — угловаяскорость, рад/с.

Выразивугловую скорость ω через частоту вращения шпинделя станка, получим:

v= πnD (2.2)

Пристрогании и протягивании скорость резания vопределяется скоростьюперемещения строгального резца и протяжки в процессе резания относительнозаготовки.

Прихонинговании и суперфинишировании скорость резания определяется с учетомосевого перемещения (см. рис. 1.4, е, ж) инструмента.

Скоростьрезания оказывает наибольшее влияние на производительность процесса, стойкостьинструмента и качество обработанной поверхности.

Подачаинструмента определяется ее скоростью vs. В технологическихрасчетах параметров режима при точении, сверлении, фрезеровании и шлифованиииспользуется понятие подачи на один оборот заготовки Soивыражается в мм/об. Подача на оборот численно соответствует перемещениюинструмента за время одного оборота:

So= vs / n (2.3)

Пристрогании подача определяется на ход резца. При шлифовании подача можетуказываться на ход или двойной ход инструмента. Подача на зуб при фрезерованииопределяется числом зубьев Zинструмента иподачей на оборот:

Sz= So /Z (2.4)

Глубинарезания А определяется расстоянием по нормали от обработанной поверхностизаготовки до обрабатываемой, мм. Глубину резания задают на каждый рабочий ходинструмента. При точении цилиндрической поверхности глубину резания определяюткак полуразность диаметров до г: после обработки:

h= (Dur — d)/2 (2.5)

гдеd — диаметр обработанной поверхности заготовки, мм. Величинаподачи и глубина резания определяют производительность процесса и оказываютбольшое влияние на качество обрабатываемой поверхности.

Ктехнологическим параметрам процесса относятся геометрия режущего инструмента,силы резания, производительность обработки и стойкость инструмента.

Геометрическиепараметры режущего инструмента определяются углами, образуемыми пересечениемповерхностей лезвия, а также положением поверхностей режущих лезвийотносительно обрабатываемой поверхности и направлением главного движения.Указанные параметры идентичны для различных видов инструмента, что позволяетрассмотреть их на примере резца, используемого при точении.

Углырезца по передним и задним поверхностям измеряют в определенных координатныхплоскостях. На рис. 2.1, а изображены координатные плоскости приточении, а на рис. 2.1, б углы резца в статике.

Главныйпередний угол γ —угол между передней поверхностью лезвия и плоскостью, перпендикулярной кплоскости резания; главный задний угол α – угол между задней поверхностьюлезвия и плоскостью резания; угол заострения β – угол между передней и заднейповерхностями. Из принципа построения углов следует, что

α + β + γ= π/2.