Микрометр является инструментом для измерения, который используется в качестве измерительного прибора малых размеров с высокой точностью, достигающей мм.

Принципиальная конструкция микрометра имеет скобу, микрометрический винт, стебель, барабан. Винт вращается в неподвижной гайке. На стебле нанесена шкала, по которой отсчитываются полные обороты винта, на барабане нанесена круговая шкала, по которой отсчитываются доли оборота винта. Подобное винтовое устройство применяли уже в XVI в. при измерениях, в геодезических инструментах. Первый микрометр был изобретен в 1848 г. во Франции Пальмером.

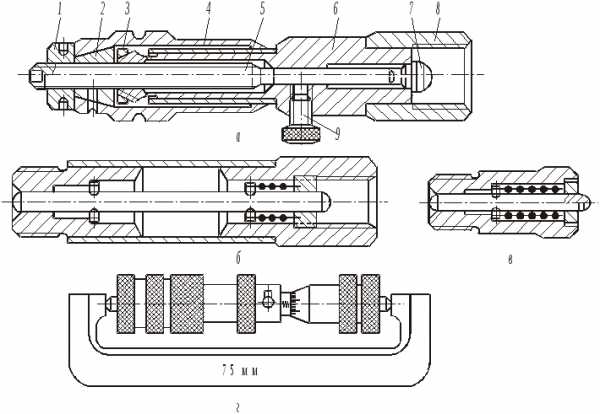

Быстрый микрометр ABSOLUTE. Представляет собой быстро перемещающийся микрометр, что соответствует 10 мм/оборот, характеризуемый низким, регулируемым измерительным усилием, абсолютным масштабом и наличием шпинделя серии 77, который определяется как невращающийся. Точные измерения этим прибором производятся на нежных, чувствительных поверхностях, требующих очень бережного обращения. Такие действия позволительно проводить благодаря невращающемуся шпинделю. Скорость перемещения этого прибора превосходит обычные микрометры в 20 раз. Измерительное усилие определяется в 0,5— 2,5 Н и 2—10 Н; устанавливаются измерительные усилия для разнообразных рабочих изделий. Этот прибор отличается точными измерениями при высокой скорости перемещения, оснащается батарейкой с большим сроком службы, что составляет примерно 3 года, превышающим обычные электронные микрометры в 3 раза. Цифры на дисплее очень удобного размера в 7,5 мм. Измерительная система определяется как абсолютная линейная шкала с разрешением в мм, что позволяет исключить неправильные показания дисплея в результате большой скорости передвижения, не ограничивая скорость.

Измерительный диапазон 0—15 мм; разрешение 0,001 мм; граница ошибки мкм; ошибка квантования ±1 отсчет; плоскостность не выше 0,3 мкм; направление измерения горизонтальное, масса 300 г; рабочая температура от 5 до 40 °С; температура хранения от -10 до 60 °С.

Рецизионный микрометр с цифровым отсчетом 0,1 мм позволяет производить аналоговую индикацию полных миллиметров, сотых, а также точное и быстрое считывание десятых долей, без параллакса производит считывание тысячных по нониусу. Модели с ценой деления 0,001 мм отличаются высокой точностью при считывании по нониусу без параллакса. Стандартные модели с аналоговой индикацией оснащены фрикционной передачей, которая устанавливается в барабан.

Для деактивирования фрикционной передачи используется накатка, при поворачивании которой достигается поставленная деактивация. На некоторых подобных моделях для исключения ошибки считывания показаний предусмотрены отметки для целых миллиметров, которые наносятся на цилиндр отдельно от прямых делений, показывающих половинные миллиметры.

Микрометры, оснащенные скобой с цифровой индикацией. Также эти модели микрометров имеют новую запатентованную систему измерения «сара — system». Шаг измерений составляет 5 или 30 мм. Для удобства разработан большой дисплей, с помощью которого происходит считывание показаний.Микрометры создаются различных модификаций, в некоторых предусмотрена одна функциональная клавиша, модель EASY, в других моделях введена защита от попадания капель воды, IP54, и уже эта модель была усовершенствована введением дополнительного RS 3 интерфейса, получившая название IP54RS.

Жесткие и легкие микрометры с измерительными наконечниками, в набор включены четыре наконечника с приращением размера на 5 мм для исключения постоянной корректировки показаний при смене наконечника. Они в обязательном порядке нумеруются и регулируются.

Микрометры с регулируемыми индикаторами часового типа, конструкция которых предусматривает наличие регулируемого индикатора часового типа, например 01.4031, предназначенного для более удобного и быстрого обнаружения кульминационной точки при неизменной измерительной силе.Микрометры гладкие используются в качестве измерительных приборов, производящих измерение наружных размеров изделий, измерительные поверхности снабжаются твердым сплавом. В комплект включена одна установочная мера для измерений в диапазоне в пределах 300 мм и двумя установочными мерами, превышающими диапазон 300 мм.

Лазерные оптические микрометры используются как измерительный прибор, способный производить бесконтактный контроль и измерения размеров технологических объектов, к которым относятся ширина, диаметр, толщина, зазоры, положения объектов, измерения уровня жидкостей и сыпучих материалов. Лазерный микрометр работает на теневом принципе. Разработан аппарат из двух модулей: излучателя и приемника, в процессе работы излучение полупроводникового лазера коллимируется объективом. В случае установки объекта в области коллимированного пучка получается формирование теневого изображения, которое сканируется линейкой ПЗС-фотоприемников, положение или размер вычисляются процессором по положению теневой границы или границ.

Лазерные оптические микрометры могут оснащаться как цифровым, так и аналоговым выходным интерфейсом, расстояние между излучателем и приемником до 300 мм, диапазон разных моделей отличается: для некоторых диапазон составляет 5 мм, для других — 25 мм.

enciklopediya-tehniki.ru

Реферат на тему:

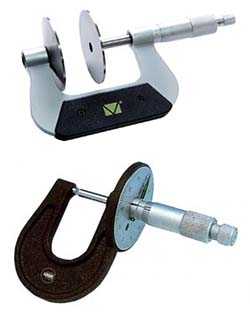

Микрометр с круговой шкалой для наружных измерений и диапазоном измерения 175—200 мм, с ценой деления 0,01 мм

Микро́метр гладкий — средство для измерения наружных линейных размеров.

Основанием микрометра является скоба, а преобразующим устройством служит винтовая пара, состоящая из микрометрического винта и микрометрической гайки, укреплённой внутри стебля; их часто называют микропарой. В скобу запрессованы пятка и стебель. Измеряемую деталь охватывают торцевыми измерительными поверхностями микровинта и пятки. Барабан присоединён к микровинту с помощью колпачка в котором находится корпус трещотки. Чтобы приблизить микровинт к пятке, вращают барабан трещотку по часовой стрелке (от себя), а для обратного движения микровинта (от пятки) барабан вращают против часовой стрелки (на себя). Закрепляют микровинт в требуемом положении стопором.

Для ограничения измерительного усилия микрометр снабжён трещоткой. При плотном соприкосновении измерительных поверхностей микрометра с поверхностью измеряемой детали трещотка начинает проворачиваться с лёгким треском, при этом вращение микровинта следует прекратить после трёх щелчков. Результат измерения микрометром отсчитывается как сумма отсчётов по шкале стебля и шкале барабана. Следует помнить, что цена деления шкалы стебля равна 0,5 мм, а шкалы барабана-0,01 мм. Шаг резьбы микропары (микровинт и микрогайка) Р равен 0,5 мм.

На барабане нанесено 50 делений. Если повернуть барабан на одно деление его шкалы, то торец микровинта переместится относительно пятки на 0,01 мм (P / n = 0,5 / 50 = 0,01мм), где n число делений круговой шкалы.

Показания по шкалам гладкого микрометра отсчитывают в следующем порядке:

Для удобства и ускорения отсчёта показаний имеются гладкий микрометр с цифровой индикацией.

Для установки «на ноль» все микрометры, кроме микрометра с диапазоном 0…25 мм, снабжены установочными концевыми мерами, размер которых равен нижнему пределу измерения данного микрометра.

«*» Тип: МК — обозначение микрометра гладкого; буква Н обозначает, что отсчёт производится по шкалам стебля и барабана с нониусом; буква Ц обозначает, отсчёт производится по электронному цифровому устройству; двузначное число — обозначение конечной величины диапазона, цифра после тире обозначает класс точности.

«**» укомплектован одной установочной мерой для диапазона измерений до 300 мм и двумя установочными мерами — свыше 300 мм.

1. Диаметр гладкой части микрометрического винта должен быть 6h9, 6,5h9 или 8h9.

2. Колебание измерительного усилия на всех типах микрометров не должно превышать 2 Н.

3. Измерительное усилие должно быть не менее 5 и не более 10 Н.

4. Погрешность гладких микрометров определяют по мерам с плоскими измерительными поверхностями.

5. Цена деления шкалы барабана — 0,01 мм.

6. Измерительные поверхности микрометра должны быть оснащены твердым сплавом по ГОСТ 3882.

Микрометр с верхним пределом измерений более 300 мм должен иметь передвижную или сменную пятку, обеспечивающую возможность измерения любого размера в диапазоне измерений данного микрометра. Вылет скобы микрометра с верхним пределом измерения до 300 мм должен быть не менее В/2+4, а свыше 300 мм — не менее В/2+1б, где В — верхний предел измерения.

Крепление передвижной или сменной пятки должно обеспечивать неизменность положения пятки при измерениях.

Измерительные поверхности установочных мер длиной до 300 мм должны быть плоскими, а более 300 мм — сферическими.

wreferat.baza-referat.ru

МИКРОМЕТРИЧЕСКИЕ ИНСТРУМЕНТЫ

Микрометрические инструменты являются широко распространенными средствами измерений наружных и внутренних размеров, глубин пазов и отверстий. Принцип действия этих инструментов основан на применении пары винт-гайка. Точный микрометрический винт вращается в неподвижной микрогайке. От этого узла и получили название эти инструменты.

В соответствии с ГОСТ 6507-78 выпускаются следующие типы микрометров:

МК – гладкие для измерения наружных размеров;

МЛ – листовые с циферблатом для измерения толщины листов и лент;

МТ – трубные для измерения толщины стенок труб;

МЗ – зубомерные для измерения длины общей нормали зубчатых колес;

МВМ, МВТ, МВП – микрометры со вставками для измерения различных резьб и деталей из мягких материалов;

МР, МРИ – микрометры рычажные;

МВ, МГ, МН, МН2 – микрометры настольные.

Кроме перечисленных типов микрометров выпускаются микрометрические нутромеры (ГОСТ 10-75 и ГОСТ 17215-71) и микрометрические глубиномеры (ГОСТ 7470-78 и ГОСТ 15985-70).

Практически все выпускаемые микрометры имеют цену деления 0,01 мм. Исключение составляют микрометры рычажные МР, МР3 и МРИ, имеющие цену деления 0,002 мм. Диапазоны измерений гладких микрометров зависят от размеров скобы и составляют: 0-25, 25-50, …, 275-300, 300-400, 400-500, 500-600 мм

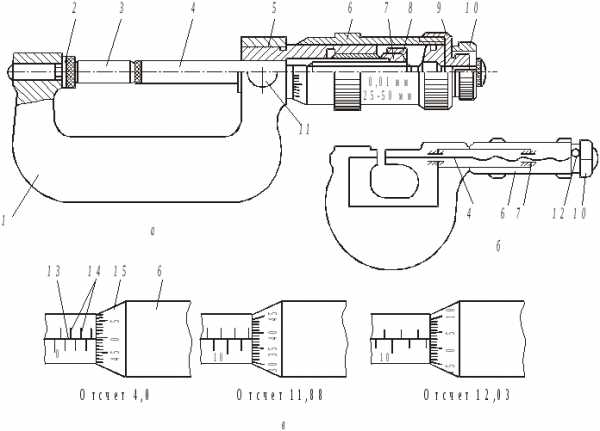

На рис.1,а,б показаны конструкция и схема гладкого микрометра. В отверстиях скобы 1 запрессованы с одной стороны неподвижная измерительная пятка 2, а с другой - стебель 5 с отверстием, которое является направляющей микрометрического винта 4. Микрометрический винт 4 ввинчивается в микрогайку 7, имеющую разрезы и наружную резьбу. На эту резьбу навинчивают специальную регулировочную гайку 8, которая сжимает микрогайку 7 до полного выбора зазора в соединении «микровинт-микрогайка». Это устройство обеспечивает точное осевое перемещение винта относительно микрогайки в зависимости от угла его поворота. За один оборот торец винта перемещается в осевом направлении на расстояние, равное шагу резьбы, т. е. на 0,5 мм. На микрометрический винт надевается барабан 6, закрепляемый установочным колпачком-гайкой 9. В колпачке-гайке смонтирован специальный предохранительный механизм 12, соединяющий колпачок-гайку 9 и трещотку 10, за нее и необходимо вращать барабан 6 при измерениях. Предохранительный механизм-трещотка, состоящий из храпового колеса, зуба и пружины, в случае превышения усилия между губками 500-900 сН отсоединяет трещотку 10 от установочного колпачка 9 и барабана 6, и она начинает проворачиваться с характерным пощелкиванием. При этом микрометрический винт 4 не вращается. Для закрепления винта 4 в требуемом положении микрометр снабжен стопорным винтом 11.

Рис.1

На стебле 5 микрометра нанесена шкала 14 с делениями через 0,5 мм. Для удобства отсчета четные штрихи нанесены выше, а нечетные - ниже сплошной продольной линии 13, которая используется для отсчета углов поворота барабана. На коническом конце барабана нанесена круговая шкала 15, имеющая 50 делений. Если учесть, что за один оборот барабана с пятьюдесятью делениями торец винта и срез барабана перемещают на 0,5 мм, то поворот барабана на одно деление вызовет перемещение торца винта, равное 0,01 мм, т.е. цена деления на барабане 0,01 мм.

При снятии отсчета пользуются шкалами на стебле и барабане. Срез барабана является указателем продольной шкалы и регистрирует показания с точностью 0,5 мм. К этим показаниям прибавляют отсчет по шкале барабана (рис.1,в).

Перед измерением следует проверить правильность установки на нуль. Для этого необходимо за трещотку вращать микровинт до соприкосновения измерительных поверхностей пятки и винта или соприкосновения этих поверхностей с установочной мерой 3 (рис.1,а).

Вращение за трещотку 10 продолжают до характерного пощелкивания. Правильной считается установка, при которой торец барабана совпадает с крайним левым штрихом шкалы на стебле и нулевой штрих круговой шкалы барабана совпадает с продольной линией на стебле. В случае их несовпадения необходимо закрепить микровинт стопором 11, отвернуть на пол-оборота установочный колпачок-гайку 9, повернуть барабан в положение, соответствующее нулевому, закрепить его колпачком-гайкой, освободить микровинт. После этого следует еще раз проверить правильность «установки на нуль».

К микрометрическим инструментам относятся также микрометрический глубиномер и микрометрический нутромер.

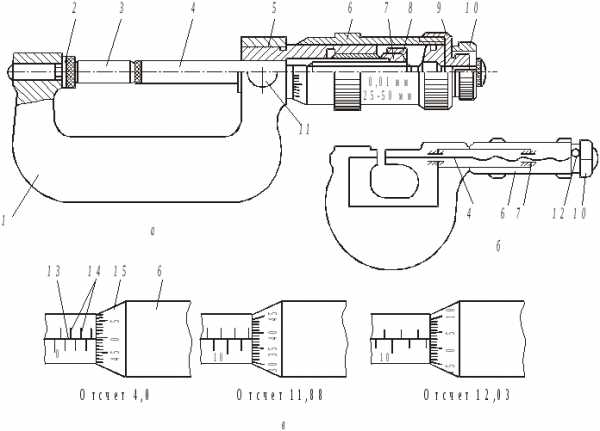

Микрометрический глубиномер (рис.2,а) состоит из микрометрической головки 1, запрессованной в отверстие основания 2. Торец микровинта этой головки имеет отверстие, куда вставляют разрезными пружинящими концами сменные стержни 3 со сферической измерительной поверхностью. Сменные стержни имеют четыре размера: 25; 50; 75 и 100 мм. Размеры между торцами стержней выдержаны очень точно. Измерительными поверхностями в этих приборах являются наружный конец сменного стержня 3 и нижняя опорная поверхность основания 2. При снятии отсчета необходимо помнить, что основная шкала, расположенная на стебле, имеет обратный отсчет (от 25 мм до 0).

Рис.2

Для настройки глубиномера опорную поверхность основания прижимают к торцу специальной установочной меры (рис.2,б), которую ставят на поверочную плиту. Микровинт со вставкой с помощью трещотки доводят до контакта с плитой, фиксируют его стопором и далее проделывают те же операции, что и при настройке на нуль микрометра.Измерение глубины отверстий, уступов, выточек и т.д. выполняют следующим образом. Опорную поверхность основания микрометрического глубиномера устанавливают на базовую поверхность детали, относительно которой измеряется размер. Одной рукой прижимают основание к детали, а другой вращают за трещотку барабан микрометрической головки до касания стержня с измеряемой поверхностью и пощелкивания трещотки. Затем фиксируют стопором микровинт и снимают отсчет со шкал головки. Микрометрические глубиномеры имеют пределы измерений от 0 до 150 мм и цену деления 0,01 мм.

Микрометрические нутромеры предназначены для измерения внутренних размеров изделий в диапазоне от 50 до 6000 мм.

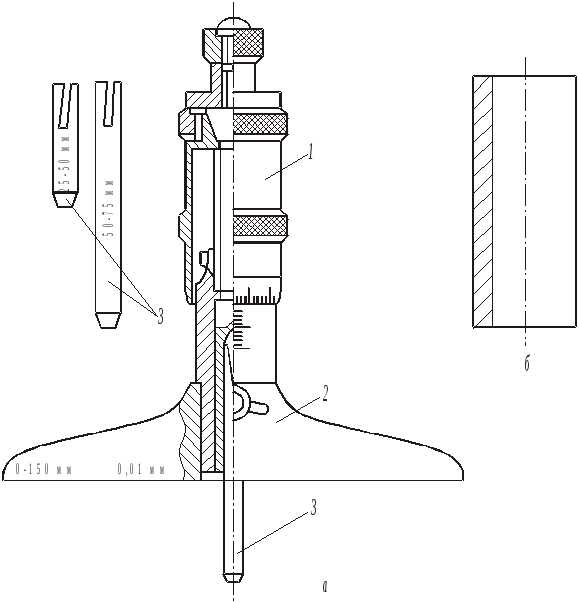

Они состоят из микрометрической головки (рис.3,а), сменных удлинителей (рис.3,б) и измерительного наконечника (рис.3,в).

Микрометрическая головка нутромера несколько отличается от головки микрометра и глубиномера и не имеет трещотки. В стебель 6 микрометрической головки с одной стороны запрессован измерительный наконечник 7, а с другой ввинчен микровинт 5, который соединен с барабаном 4 гайкой 2 и контргайкой 1. Наружу выступает измерительный наконечник микровинта 5.

Зазор в соединении винт-гайка выбирается с помощью регулировочной гайки 3, навинчиваемой на разрезную микрогайку с наружной конической резьбой. Установленный размер фиксируется стопорным винтом 9. Для расширения пределов измерения в резьбовое отверстие муфты 8 ввинчиваются удлинители (рис.3,б) и измерительный наконечник (рис.3,в).

Рис.3

Удлинитель представляет собой стержень со сферическими измерительными поверхностями, имеющий точный размер в осевом направлении. Стержень не выступает за пределы корпуса, на обоих концах которого нарезана резьба. Пружина, расположенная внутри корпуса, создает силовое замыкание стержней между собой при свинчивании удлинителя с микрометрической головкой. На свободный конец удлинителя может быть навинчен другой удлинитель и т. д. до получения нутромера с требуемым пределом измерения. В последний удлинитель ввинчивается измерительный наконечник. В процессе измерения с деталью соприкасаются измерительный наконечник микровинта и измерительный наконечник удлинителя. При использовании нутромера с несколькими удлинителями необходимо помнить, что удлинители следует соединять в порядке убывания их размеров и микрометрическую головку соединить с самым длинным из них.

Микрометрический нутромер в сборе с измерительным наконечником устанавливают на нуль по установочной мере-скобе размером 75 мм (рис.3,г). В случае неудовлетворительной настройки нуля ослабляют на пол-оборота контргайку 1, поворачивают барабан до совпадения нулевой риски с продольной линией стебля, затягивают контргайку 1 и отпускают винт 9. Затем проверяют правильность установки. После настройки нутромера на нуль его свинчивают с удлинителями для получения требуемого размера и приступают к измерениям.

Измерения внутренних размеров нутромером осуществляют следующим образом. Вводят инструмент в пространство между измерительными поверхностями (например, в отверстие). Устанавливают один измерительный наконечник нутромера на поверхность и вращают барабан головки до касания второго измерительного наконечника противоположной поверхности. В процессе измерения необходимо не только вращать барабан, но еще и покачивать собранный нутромер, измеряя диаметр в плоскости, перпендикулярной к оси отверстия и в плоскости осевого сечения. Наибольший размер в первом положении и наименьший размер во втором положении должны совпадать.

5

studfiles.net

Количество просмотров публикации Микрометр - 48

Микрометр позволяет повысить точность измерений по сравнению со штангенциркулем на порядок, т. е. ещё в 10 раз. Микрометры бывают нескольких типов˸ для наружных измерений, микрометрический глубиномер и микрометрический нутромер.

Микрометр для наружных измерений изображен на рис. И.4. Для измерения предмет помещают между неподвижным упором 1 и подвижным торцом микрометрического винта 2. Микрометрический винт, жестко связанный с барабаном 3, перемещается внутри полого неподвижного цилиндра 4. Микрометрический винт имеет шаг 0,5 мм.

Отсчетное устройство микрометра состоит из двух шкал – горизонтальной и круговой. Горизонтальная шкала, размещенная на неподвижном цилиндре, вдоль которого перемещается барабан, имеет цену деления 0,5 мм. Она представляет собой двойную шкалу, нанесенную по обе стороны продольной черты таким образом, что верхняя шкала сдвинута относительно нижней на 0,5 мм. Следовательно, когда микрометрический винт делает полный оборот, барабан перемещается от верхнего деления до нижнего Цена деления круговой шкалы, размещенной на конической части барабана, равна 0,01 мм. Действительно, число делений на барабане n =50. Значит, при повороте на 50 делений барабан перемещается на 0,5 мм, а при повороте на одно деление – на 0,01 мм.

Отсчет производится следующим образом˸ по горизонтальной шкале цилиндра отсчитывается размер измеряемого предмета с точностью до 0,5 мм. Сотые доли миллиметра отсчитываются по круговой шкале барабана. Причем число сотых долей соответствует делению шкалы, расположенному против продольной черты цилиндра. Полученные результаты складываются.

Внимание!Микрометрический винт необходимо вращать только за трещотку 5 до возникновения характерного звука. Это предотвращает поломку прибора.

К микрометрическому измерительному инструменту относятся: 1. Микрометры гладкие МК ГОСТ 6507-78 с пределами измерения от 0 до 350 мм (0-25, 25-50, 50-75 и т.д.), предназначенные для измерения наружных размеров. 2. Микрометрические нутромеры НМ ГОСТ 10-88 (штихмассы), предназначенные для... [читать подробнее].

Перед началом измерений рабочие поверхности микрометра необходимо протереть мягкой ветошью или протянуть между ними чистый лист бумаги. Затем вращая барабан за трещотку подвести подвижную измерительную поверхность к неподвижной или к установочной мере (если пределы... [читать подробнее].

Рычажная скоба и рычажный микрометр – накладные приборы для измерения охватываемых размеров, в которых перемещения подвижной пятки прибора преобразуются с помощью рычажной передачи, зубчатого сектора и системы зубчатых колес. Результат перемещения выдается на... [читать подробнее].

Микрометрические приборы включают в себя микрометры (гладкие, настольные, резьбовые, зубомерные, трубные, листовые), предназначенные для измерений охватываемых размеров, микрометрические нутромеры для измерения охватывающих размеров и микрометрические глубиномеры для... [читать подробнее].

Микрометр применяет для измерения наружных и внутренних размеров тел и измерения глубины отверстий с точностью до . Микрометр для наружных измерений (рис. 4) представляет собой массивную стальную скобу, на концах которой находятся друг против друга неподвижный упор А и... [читать подробнее].

Рис 2. Устройство микрометра: (1 – упор, 2 – микрометрический винт, 3 – стебель, 4 – барабан, 5 – трещетка, 6 – стопор, 7 - скоба) Рис. 3. Детальное изображение стебля и барабана микрометра Для измерения длины с еще большей точностью - до 0,01 мм - используется... [читать подробнее].

Принадлежности: микрометр, металлический параллепипед. Описание микрометра. Микрометр служит для измерения диаметров проволок, небольших толщин пластинок и т.п. Он имеет вид тисков, в которых измеряемый объект зажимается с помощью винта. Ход винта обыкновенно бывает... [читать подробнее].

referatwork.ru

Министерство образования АР Крым

Таврический Национальный Университет им. Вернадского

Исследование физического прибора

МИКРОМЕТР

Выполнил: студент 1 курса

физического факультета гр. Ф-111

Потапов Евгений

Симферополь-2010

План:

1. Название. 2. Принцип действия. 3. Схема устройства прибора -основные части -их размещение -взаимодействие 4. Эксплуатационные характеристики. 5. Правила пользования. 6. Область применения прибора.

Название:

Микро́метр — универсальный инструмент (прибор), предназначенный для измерений линейных размеров абсолютным контактным методом в области малых размеров с высокой точностью (до 2 мкм), преобразовательным механизмом которого является микропара винт — гайка.

Принцип действия:

Действие микрометра основано на перемещении винта вдоль оси при вращении его в неподвижной гайке. Перемещение пропорционально углу поворота винта вокруг оси . Полные обороты отсчитывают по шкале, нанесённой на стебле микрометра, а доли оборота — по круговой шкале, нанесённой на барабане. Оптимальным является перемещение винта в гайке лишь на длину не более 25 мм из-за трудности изготовления винта с точным шагом на большей длине. Поэтому микрометр изготовляют несколько типоразмеров для измерения длин от 0 до 25 мм, от 25 до 50 мм и т. д. Для микрометров с пределами измерений от 0 до 25 мм при сомкнутых измерительных плоскостях пятки и микрометрического винта нулевой штрих шкалы барабана должен точно совпадать с продольным штрихом на стебле, а скошенный край барабана — с нулевым штрихом шкалы стебля. Для измерений длин, больших 25 мм, применяют микрометр со сменными пятками; установку таких микрометров на ноль производят с помощью установочной меры, прикладываемой к микрометру, или концевых мер. Измеряемое изделие зажимают между измерительными плоскостями микрометра. Обычно шаг винта равен 0,5 или 1 мм и соответственно шкала на стебле имеет цену деления 0,5 или 1 мм, а на барабане наносится 50 или 100 делении для получения отсчёта 0,01 мм. Эта величина отсчёта является наиболее распространённой, но имеются микрометры с отсчётом 0,005, 0,002 и 0,001 мм. Постоянное осевое усилие при контакте винта с деталью обеспечивается фрикционным устройством — трещоткой. При плотном соприкосновении измерительных поверхностей микрометра с поверхностью измеряемой детали трещотка начинает проворачиваться с лёгким треском, при этом вращение микровинта следует прекратить после трёх щелчков.

Схема устройства прибора:

Микрометр состоит из стальной скобы  , к которой присоединяется трубка

, к которой присоединяется трубка , имеющая внутреннюю винтовую нарезку. При работе, микрометр держат так, чтобы скоба

, имеющая внутреннюю винтовую нарезку. При работе, микрометр держат так, чтобы скоба была обращена к работающему, а трубка

была обращена к работающему, а трубка располагалась справа от нее.

располагалась справа от нее.

В трубку  входит винт, скрепленный с гильзой

входит винт, скрепленный с гильзой и выходящий наружу в виде стержня

и выходящий наружу в виде стержня . Если шаг винта равен

. Если шаг винта равен мм, то при одном обороте винт и связанная с ним гильза

мм, то при одном обороте винт и связанная с ним гильза перемещаются вправо или влево на

перемещаются вправо или влево на мм. Следовательно, расстояние между концом стержня

мм. Следовательно, расстояние между концом стержня и упором

и упором можно отсчитать по положению гильзы

можно отсчитать по положению гильзы .

.

На трубке  нанесен масштаб, позволяющий отсчитать, на сколько целых делений отодвинулась гильза

нанесен масштаб, позволяющий отсчитать, на сколько целых делений отодвинулась гильза от нулевого положения. На самой гильзе нанесены деления, дающие возможность оценить, на какое расстояние отошла гильза

от нулевого положения. На самой гильзе нанесены деления, дающие возможность оценить, на какое расстояние отошла гильза от ближайшего целого деления слева на трубке

от ближайшего целого деления слева на трубке . Если гильза по окружности разделена на

. Если гильза по окружности разделена на делений, то при повороте гильзы на одно деление сама гильза перемещается поступательно на

делений, то при повороте гильзы на одно деление сама гильза перемещается поступательно на мм.

мм.

Эксплуатационные характеристики:

Характеристики некоторых микрометров, выпускаемых в СССР

| Тип микрометра | Пределы измерений, мкм | Погрешность, мкм |

| Гладкий Рычажный Листовой Трубный Зубомерный Настольный | от 0 до 600 от 0 до 2000 от 0 до 5; 10; 25 от 0 до 10: 25 от 0 до 100 от 0 до 10: 20 | ± (2—10) ± (3—4) ± 4 ± 4 ± 5 ± (2—3) |

Правила пользования:

Прежде, чем пользоваться микрометром, нужно проверить правильность его установки на нуль. Для этого поворачивают гильзу  до тех пор, пока стержень

до тех пор, пока стержень не коснулся упора

не коснулся упора . Завинчивание следует производить, пользуясь головкой

. Завинчивание следует производить, пользуясь головкой , поворачивающейся с некоторым трением, что исключает возможность сильного нажима на измеряемый предмет и обеспечивает постоянный нажим при измерениях. Если конец стержня

, поворачивающейся с некоторым трением, что исключает возможность сильного нажима на измеряемый предмет и обеспечивает постоянный нажим при измерениях. Если конец стержня касается вплотную упора

касается вплотную упора , то в случае правильной установки прибора, обрез гильзы

, то в случае правильной установки прибора, обрез гильзы должен совпадать с нулевым делением основного масштаба и нулевое деление гильзы

должен совпадать с нулевым делением основного масштаба и нулевое деление гильзы должно точно совпадать с нулевой чертой на трубке

должно точно совпадать с нулевой чертой на трубке . После проверки правильности установки прибора следует:

. После проверки правильности установки прибора следует:

а) определить шаг винта, т.е. расстояние, на которое перемещается винт и гильза  за один оборот;

за один оборот;

б) рассчитать, на какую долю миллиметра передвинется гильза  при повороте на одно деление и приступить к измерениям.

при повороте на одно деление и приступить к измерениям.

Для определения длины тела, следует поместить его между выступами  и

и , и вращать гильзу

, и вращать гильзу при помощи головки

при помощи головки до тех пор, пока измеряемое тело не будет зажато между выступами

до тех пор, пока измеряемое тело не будет зажато между выступами и

и . После этого отсчитать число целых делений на трубке

. После этого отсчитать число целых делений на трубке до гильзы

до гильзы и число делений, на которое повернулась гильза

и число делений, на которое повернулась гильза . Зная цену деления гильзы

. Зная цену деления гильзы , подсчитать, на какую долю миллиметра отодвинута гильза от ближайшего левого деления на трубке

, подсчитать, на какую долю миллиметра отодвинута гильза от ближайшего левого деления на трубке . Сумма обоих отсчетов определит искомую длину.

. Сумма обоих отсчетов определит искомую длину.

Область применения прибора:

В зависимости от конструкции (формы корпуса или скобы, в которую встраивается микропара, формы измерительных поверхностей) или назначения (измерение толщины листов, труб, зубьев зубчатых колёс) микрометры разделяют на гладкие, рычажные, листовые, трубные, проволочные, призматический, канавочные, резьбомерные, зубомерные и универсальные.

Микрометры выпускаются ручные и настольные, в том числе со стрелочным отсчётным устройством. Микрометрические пары используются также в глубиномерах, нутромерах и других измерительных средствах. Наибольшее распространение имеют гладкие микрометры. Настольные микрометры (в том числе со стрелочным отсчётным устройством) предназначаются для измерения маленьких деталей (до 20 мм), их часто называют часовыми микрометрами.

6

studfiles.net

К микрометрическим инструментам относятся гладкие микрометры, микрометрические нутромеры, глубиномеры, а также рычажные микрометры, которые предназначены для абсолютных измерений наружных и внутренних размеров, высот уступов, глубин отверстий и т. д. Принцип действия этих инструментов основан на использовании винтовой пары (винт-гайка) для преобразования вращательного движения микровинта в поступательное перемещение. Цена деления таких инструментов 0,01 мм.

Классическая конструкция микрометра включает скобу с запрессованной неподвижной пяткой и стеблем (иногда стебель присоединяют к скобе резьбой). Внутри стебля с одной стороны имеется микрометрическая резьба с шагом 0,5 мм, а с другой – гладкое цилиндрическое отверстие, обеспечивающее точное направление перемещения микровинта. На винт насажен барабан, соединенный с трещоткой. Трещотка имеет на торце односторонние зубья, к которым пружиной прижимается штифт, обеспечивающий постоянное усилие измерения. Стопорное устройство служит для закрепления винта в нужном положении.

Отсчетное устройство микрометрических инструментов состоит из двух шкал: продольной и круговой. Продольная шкала имеет два ряда штрихов, расположенных по обе стороны горизонтальной линии и сдвинутых один относительно другого на 0,5 мм. Оба ряжа штрихов образуют одну продольную шкалу с ценой деления 0,5 мм, равной шагу микровинта. Круговая шкала обычно имеет 50 делений (при шаге винта Р = 0,5 мм). По продольной шкале отсчитывают целые миллиметры и 0,5 мм, по круговой шкале – десятые и сотые доли миллиметра.

Конструкция микрометра впервые была запатентована французским изобретателем Жаном Лораном Палмером в 1848 году под названием «круговой штангенциркуль с круговым нониусом». Однако серийное производство микрометров началось лишь через несколько лет, - после посещения двумя американскими инженерами Д. Брауном и Л. Шарле Парижской выставки, где они увидели изобретение Ж. Палмера и организовали его серийным выпуск.

Микрометры – очень популярный инструмент для измерения наружных диаметров, толщин и т.п. Благодаря простой конструкции, удобству в обращении, быстроте в работе и достаточно высокой точности измерений, они – самые употребляемые цеховые инструменты для линейных измерений. Каждый станочник, слесарь, технолог и конструктор имеет собственный микрометр. Большое разнообразие конструкций, позволяющие измерять самые разные наружные поверхности делают их универсальными инструментами. Изготавливают микрометры многие зарубежные и отечественные фирмы – Mitutoyo (Япония), Tesa (Швейцария), Carl Mahr (Германия), Челябинский инструментальный завод (ЧИЗ) и Кировский инструментальный завод (КРИН).

Качество современных микрометров очень высокое. Точный шлифованный винт, беззазорное соединение винта и гайки, твердосплавные торцевые измерительные поверхности обеспечивают плавное перемещение винта без биения торцевой поверхности. Применение нержавеющих сталей и термообработки обеспечивает антикоррозийные свойства инструмента, сопротивление износу и коррозии. Положительной особенностью микрометров является соблюдение принципа Аббе, что существенно повышает точность измерения.

Современные микрометры, микрометрические инструменты и приборы подразделяются на две группы: - механические микрометры со штриховой отсчетной шкалой; - электронные микрометры с цифровым отсчетом.

Согласно ИСО 3611-2010 микрометры со штриховым отсчетом называют микрометрами с аналоговой индикацией, а микрометры с цифровым отсчетом называют микрометрами с цифровой индикацией.

***

Основным элементом микрометра является микрометрическая винтовая пара. С ее помощью поступательное перемещение измерительной поверхности (торца) микрометрического винта связано с поворотом отсчетного барабана. Один оборот барабана микровинта соответствует перемещению торца микровинта на один шаг резьбы винта. В большинстве конструкций шаг резьбы винта составляет 0,5 мм, а на барабан наносят 50 или 100 делений. Таким образом, цена деления отсчета составляет 0,01 или 0,05 мм. Резьба винта шлифуется на высокоточных станках. Микрометрическая пара в приборах оформлена в виде отдельного узла – микрометрической головки.

Микрометрическая головка входит в состав микрометров различного назначения, нутромеров, глубиномеров, различных стационарных приборов в качестве измерительного узла или узла, задающего точные перемещения, и т. п.

В головке микрометрический винт перемещается совместно с барабаном относительно стебля, жестко соединенного с микрометрической гайкой. Микрометрические головки обычно имеют две шкалы (рис.1): круговую для определения дробных долей оборота и линейную для определения числа полных оборотов микрометрического винта. Линейная шкала и продольный штрих нанесены на наружной поверхности стебля (или на гильзе, одеваемой на стебель). Цена деления линейной шкалы равна шагу винта, при шаге 0,5 мм наносятся две части шкалы с длиной деления 1,0 мм, сдвинутые друг относительно друга на 0,5 мм. Общая длина линейной шкалы определяется диапазоном измерительного перемещения микрометрического винта (обычно 25 мм). Круговая шкала нанесена на скосе барабана, торец которого является указателем линейной шкалы. Указателем круговой шкалы служит продольный штрих линейной шкалы.

Диаметр барабана выбран таким, чтобы длина деления была около 1 мм. Для отсчитывания дробных долей деления круговой шкалы в некоторых случаях применяют нониус, аналогичный нониусу штангенциркуля со считыванием без параллакса. Цена деления нониуса составляет 0,001 мм. Однако применение нониуса имеет смысл только в том случае, когда отсчитываемые доли деления меньше погрешности микрометрической передачи.

Для стабилизации измерительного усилия предусмотрено специальное устройство (трещотка, или фрикцион), закрепленное на барабане. С помощью этого устройства на измерительной поверхности микрометрического винта создается усилие, лежащее для большинства случаев применения микрометрических головок в пределах 5-10 Н.

Микрометры являются универсальными инструментами для наружных измерений. Конструкция и метрологические характеристики микрометров определены ISO 3611:2010, DIN 863 и ГОСТ 6207-90.

***

Микрометр имеют скобу, в которую с одной стороны установлена микрометрическая головка, а с другой пятка, Конструкция микрометров предусматривает стопорное устройство для закрепления микрометрического винта. Измерительными поверхностями у микрометров являются параллельные плоскости торцов микрометрического винта и пятки, обычно имеющие диаметр 8 мм.

Для повышения точности измерений выпускают микрометры с диапазоном измерения до 100 мм с диаметром рабочих поверхностей (стебля и пятки) уменьшают до 6,5 мм. Для повышения износостойкости измерительные поверхности микрометров изготовляют из твердого сплава. Скобы современных высокоточных микрометров выполняют с теплоизолирующим покрытием, чтобы уменьшить погрешности, вызываемые тепловым расширением при контакте с руками.

Для установки нулевого положения микрометры с нижним пределом измерений от 25 мм комплектуют установочными мерами. Цена деление большинства механических микрометров составляет 0,01 мм. Выпускают также микрометры с ценой деления 0,05 мм и с нониусом с ценой деления 0,001 мм. Диапазон измерений микрометров до 1500 мм.

Микрометры для измерения диаметров более 500 мм (скобы) делают сварными из труб для облегчения и снабжают теплоизолирующими накладками. Микрометры снабжаются сменными наконечниками с приращением длины 25 мм. Следует отметить, что измерение микрометрическим инструментами больших диаметров (более 500 мм) очень неудобная операция, требующая опыта и терпения. Результат такого измерения не надежен.

***

Несмотря на повсеместное распространение микрометров с штриховыми шкалами и нониусом, отсчет по двум штриховым шкалам и сложение их результатов неудобен, особенно при плохом зрении и недостаточном освещении. Поэтому появление электронных микрометров с цифровым отсчетом сделало процесс измерения значительно проще и удобнее, а в некоторых случаях и точнее.

Конструктивно электронный микрометр мало отличается от механического микрометра, но вместо штриховых шкал он снабжен инкрементным, как правило, емкостным преобразователем, небольшим электронным устройством и цифровым дисплеем. Преобразователь аналогичен инкрементному преобразователю, применяемому в штангенциркуле. Он состоит из двух небольших дисковых пластин, на которых размещены изолированные друг от друга электроды. Один диск вращается вместе с винтом, второй неподвижен и удерживается шпонкой, расположенной вдоль винта. Оба диска перемещаются вместе с микровинтом на всю величину хода винта.

На скобе микрометра также расположен электронный микропроцессорный блок и цифровой дисплей с дискретностью показаний 0,01 или 0,001 мм. Высота цифр составляет 7-9 мм. На корпусе имеются две кнопки «вкл/выкл» и установка нуля. Установка нуля возможна как при сведенных пятках микрометра, так и любом месте диапазона измерения (например, для контроля партии одинаковых деталей).

Некоторые модели имеют дополнительные функции, например, сортировка по размерам, кодовый выход на внешние устройства и т.д. Вся электронная система питается от небольшой литиевой батарейки, срок службы которой 1,5 года или 2000 часов.

Электронные микрометры выпускаются с диапазоном измерения до 300 мм и степенью защиты от IP40 – до IP65 по стандарту DIN EN 60529 и ГОСТ 14254-96.

Кроме стандартных микрометров выпускают много специализированных моделей, например, для измерения толщины стенок труб со сферическими измерительными поверхностями, для измерения мягких материалов с измерительными поверхностями в форме дисков, для измерения среднего диаметра резьбы, для измерения длины общей нормали зубчатых колес с измерительными поверхностями в форме дисков, для измерения наружного диаметра многолезвийного инструмента и др.

***

Суммарная погрешность измерения с помощью микрометра состоит из следующих составляющих:

Пределы допускаемой погрешности микрометров приведены в Таблице 1. Указанные значения погрешностей установлены в зависимости от диапазона измерений.

Предел допускаемой погрешности микрометрической головки (при выпуске ее в качестве отдельного изделия) оговорен ГОСТ 6507-78 «Микрометры с ценой деления 0,01 мм. Технические условия» в виде предельной погрешности δ = ±4 мкм. Правильно было бы нормировать погрешность расстояний между двумя любыми точками - амплитудную погрешность, как это предусмотрено рекомендациями ИСО 3611-1978, так как механизм головки при установке барабана на нуль может занимать различные положения и при этом значение погрешности в каждой отдельной точке будет зависеть от положения нулевой точки.

Предельно допустимая погрешность G микрометра в любой точке диапазона измерений (25 мм) указана в Таблице 1.

Таблица 1

Диапазон измерения,мм |

Предельно допустимая погрешность G, мкм |

Отклонение от параллельности и плоскостности винта и пятки, мкм |

0 – 50 |

4 |

2 |

50 – 100 |

5 |

2 |

100 – 150 |

6 |

3 |

150 – 200 |

7 |

4 |

200 – 250 |

8 |

4 |

250 – 300 |

9 |

5 |

300 – 350 |

10 |

5 |

350 – 400 |

11 |

6 |

400 – 450 |

12 |

6 |

450 – 500 |

13 |

7 |

Указанная в таблице предельно допустимая погрешность G включает в себя погрешность микрометрической головки, погрешность от прогиба скобы микрометра и погрешность от неровностей и непараллельности измерительных поверхностей.

***

Калибровку и поверку микрометров осуществляют с помощью концевых мер длины в нескольких точках в диапазоне измерений согласно ISO 3611:2010, DIN 863 и ГОСТ 6207-90. Концевые меры подбирают таким образом, чтобы была возможность предельную погрешность измерения G микрометра во всех точках диапазона измерения. Например, рекомендуемые размеры концевых мер длины для проверки микрометров – 3,1; 6,5; 9,7; 12,5; 15,8; 19,0; 21,9 и 25 мм.

Для проверки отклонений плоскостности и непараллельности измерительных поверхностей микрометра (торца винта и пятки) необходимо три или четыре плоскопараллельных оптических стеклянных пластины с градацией по высоте в 1/4 или 1/3 шага микровинта (0,5 мм). Это обеспечивает проверку с трех или четырех положениях при полном повороте микровинта. Для проверки пластину устанавливают между пяткой и торцом винта. Аккуратно перемещая пластину между измеряемыми поверхностями, определяют наименьшее количество интерференционных колец или полос на одной измерительной поверхности. К этому числу прибавляют количество колец или полос на другой измерительной поверхности. При длине волны света примерно 640 нм ширина одной интерференционной полосы составляет 320 нм (0,32 мкм).

Методические указания к выполнению лабораторной работы по теме "Поверка микрометра"(в формате Word, 4 печатных листа, 0,077 Мб)

***

Микрометрический глубиномер состоит из базирующей опоры, в которой закреплен микровинт с диапазоном измерения 25 мм, и сменных измерительных вставок разной длины. Общий предел измерения глубиномера до 300 мм. Глубиномеры также как и микрометры выпускаются с механической шкалой и с электронным цифровым отсчетом. Цена деления глубиномера – 0,01 мм. Отклонение от плоскостности базирующей опоры – 2 мкм. Допуск длины измерительных вставок ±(2 + L/75), где L – длина вставки. Погрешность измерения с самой маленькой вставкой – 5 мкм.

***

Как правильно пользоваться микрометром поможет разобраться представленный здесь видеоролик.

***

Лабораторная работа по теме "Поверка микрометра"

Основные понятия о стандартизации

k-a-t.ru

Гладкий микрометр МК – наиболее распространенный вид. Используется для измерения наружных размеров изделий в единичном, серийном и массовом производстве. Согласно ГОСТ 6507-90 выпускается в 3 вариантах: с отсчетом по двум шкалам, по двум шкалам и нониусу, с цифровым отсчетным устройством (МКЦ).

Микрометр листовой МЛ применяют для измерения толщины деформируемых листовых материалов – металлических лент, листов и т.д. От гладкого микрометра он отличается скобой вытянутой формы. Это позволяет измерять толщину на удалении от кромки материала, которая часто имеет неровности. Также в продаже есть листовые микрометры с измерительными поверхностями в виде слегка подвижных широких дисков.

Микрометр зубомерный МЗ, МРЗ оснащен неподвижными губками-тарелками. Его применяют для измерения длины общей нормали зубчатых колёс, пазов, наружных канавок и других трудно доступных участков.

Резьбовые микрометры МВМ предназначены для определения среднего диаметра дюймовых, метрических и трубных резьб. Инструмент комплектуется сменными наконечниками с углом профиля в соответствии с углом резьбы. Одна вставка имеет коническую фору, вторая – призматическую.

С помощью микрометров МВТ определяют средний диаметр трапецеидальной резьбы и размеры фасонных деталей (инструмент с шаровыми вставками).

Микрометры МВП оснащены плоскими вставками, также изготовляются по ГОСТ 4380-93. Их назначение - измерение деталей и их элементов из мягких материалов.

Призматические микрометры необходимы для определения наружного диаметра многолезвийного инструмента, в частности – фрез. Их выпускают трёх видов:

МТИ - для трехлезвийного инструмента,

МПИ - для пятилезвийного,

МСИ - для семилезвийного.

Рычажный микрометр отличается от гладкого наличием рычажно-зубчатого механизма. Рычаг позволяет моментально увеличить зазор между измерительными губками, что значительно ускоряет работу. Поэтому он предпочтителен на массовых производствах, в пунктах контроля и при приемке товаров, где необходимо производить точные измерения большого количества деталей.

По ГОСТ 4381-87 выпускают микрометры МР и МРИ, оснащенные индикатором часового типа. Микрометры МР предназначены для прецизионных измерений, индикатор встроен в скобу. Микрометры МРИ рассчитаны на измерения в широком диапазоне, индикатор вынесен за скобу.

Также к рычажным относят зубомерные микрометры МРЗ.

Микрометры со вставками универсальные МВУ используют для измерения наружных размеров прецизионных деталей. От стандартных приборов их отличает возможность менять измерительные поверхности. В специальные отверстия в пятке и микровинте помещают различные по форме вставки: призматические, конические, дисковые, сферические, шаровые и пр.

Трубные микрометры МТ выбирают для измерения толщины стенок труб и различных изделий. В России их изготовляют по ГОСТ 6507-90.

Микрометрическая головка МГ также относится к микрометрам, хотя используется как элемент измерительных приборов и инструментов. С её помощью определяют параметры перемещения с высокой точностью. Показатели отсчитывают по шкалам стебля и барабана.

metallgears.ru