|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Физические основы процесса резания материалов. Физические основы процесса резания металлов реферат

Физические основы процесса резания металлов

Количество просмотров публикации Физические основы процесса резания металлов - 499

Резание металлов - ϶ᴛᴏ сложный процесс физико-химического взаимодействия режущего инструмента͵ заготовки и окружающей среды. Упрощенно процесс резания можно представить в виде схемы, показанной на рис. 10.6. На режущем лезвии реального резца можно различить округление лезвия ВС и площадку износа АВ, в связи с этим реальной передней поверхностью будет поверхность BCF, а реальной задней поверхностью – GAB. В начальный момент режущее лезвие инструмента вдавливается в металл, в срезаемом слое возникают упругие деформации, которые затем переходят в пластические. В плоскости, перпендикулярной траектории перемещения резца, возникают нормальные напряжения σ, а в плоскости, совпадающей с траекторией перемещения резца, – касательные напряжения τ. В оконечности передней поверхности (точка В) касательные напряжения τ наибольшие и уменьшаются по мере удаления от точки В. Нормальные напряжения σ вначале действуют как растягивающие (+σ), а затем быстро уменьшаются до нуля и переходят в напряжения сжатия (−σ). Срезаемый слой металла пластически деформируется. Рост пластических деформаций приводит к деформации сдвига, т. е. смещению частей кристалла относительно друг друга. Деформации происходят в зоне BDEC, называемой зоной стружкообразования.

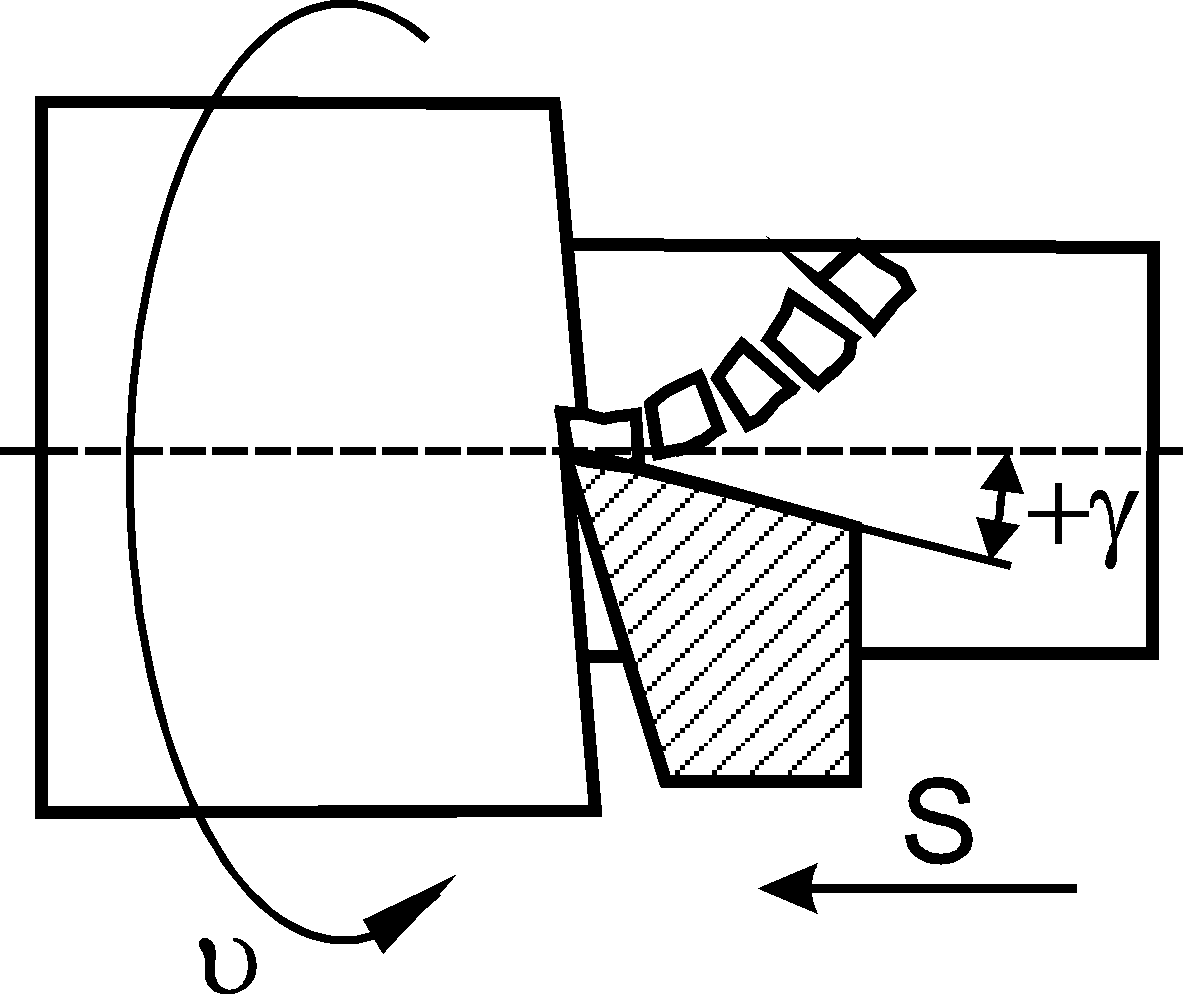

Рис. 10.6. Схема процесса резания: V – движение резания; BCF – передняя поверхность; GAB – задняя поверхность; BD – плоскость скалывания; BDEC – зона стружкообразования; ОО – плоскость сдвига; О1О1 – направление осей деформированных кристаллов; h – упругое восстановление обработанной поверхности; t – глубина резания; σ, τ – нормальные и касательные напряжения соответственно

В плоскости СЕ происходит разрушение кристаллов (скалывание отдельных элементарных объёмов металла) и образуется сегмент стружки. Далее процесс повторяется. Условно считают, что деформации сдвига происходят в плоскости ОО, называемой плоскостью сдвига. Она располагается под углом 30° к направлению движения резца. Срезанный сегмент стружки претерпевает дополнительную деформацию вследствие трения о переднюю поверхность и завивается в спираль. Структура металла в зоне BDEC отличается от структуры нижележащих слоев основного металла. (На рис. 10.6 недеформированные слои условно показаны в виде окружностей, по мере деформации окружности сплющиваются и большая ось получившихся овалов располагается под углом к линии ОО). Характер деформаций срезаемого слоя зависит от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента͵ условий обработки, режимов резания и т. д.

При резании с малыми скоростями и большими величинами подачи и глубины резания стружка имеет ярко выраженные плоскости сдвига и сегменты (стружка скалывания). При резании с большими скоростями и малыми величинами подачи и глубины резания стружка имеет вид сплошной ленты: прирезцовая сторона гладкая, на внешней стороне видны небольшие пилообразные зазубрины (сливная стружка). Такая стружка может травмировать оператора (токаря), ее сложно убирать со станка, сложно транспортировать в отделение переработки стружки, в связи с этим крайне важно применять специальные устройства для ее дробления (к примеру, стружколомные канавки на передней поверхности резца). При обработке хрупких материалов пластическая деформация практически отсутствует; стружка имеет вид отдельных, не связанных друг с другом сегментов (стружка надлома).

По мере прохождения режущего инструмента обработанная поверхность, вследствие воздействий упругих и пластических деформаций, упруго восстанавливается на величину h и структура поверхностных слоев отличается от структуры сердцевины. Твердость поверхностного слоя будет выше твердости сердцевины, образуется так называемый наклепанный слой, наклеп. Величины упругого восстановления обработанной поверхности, твердости поверхностного слоя, глубины расположения наклепанного слоя и эпюры напряжений зависят от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента͵ условий обработки, режимов резания. Чем больше упругопластические свойства обрабатываемого материала, чем больше применяемые глубина резания и подача и чем меньше скорость резания, тем больше величина упругого восстановления обработанной поверхности, твердость поверхностного слоя и тем глубже распространен наклеп.

referatwork.ru

Физические основы резания.

Резание – процесс местного сжатия и сдвига материала режущим клином (резцом) с последующим образованием стружки. Целью этого процесса является придание обрабатываемой заготовке нужной формы размеров и чистоты поверхности.

В процессе резания имеют место следующие явления:

деформирование металла (упругое и пластическое)

наростообразование

выделение большого количества теплоты (тепловые явления)

упрочнение обрабатываемого материала

износ режущего инструмента.

Эти явления тщательно изучаются, что необходимо для выбора тщательных режимов обработки деталей.

Деформирование. В процессе резания будущий элемент стружки вначале деформируется упруго, затем пластически и отделяется от заготовки, когда действующие напряжения окажутся большими, чем предел прочности материала.

Процесс образования элемента стружки можно разделить на 3 этапа:

упругая и пластическая деформация, упрочнение будущего элемента стружки в зоне стружкообразования

сдвиг элемента стружки по плоскости сдвига в момент, когда напряжение в срезаемом слое превышает сопротивление сдвигу

дополнительная пластическая деформация образовавшегося элемента стружки при его движении по передней поверхности инструмента.

В зависимости от свойств обрабатываемого материала и условий резания образуется 3 вида стружки:

сливная – имеет вид сплошной ленты с гладкой внутренней (прирезцовой) и шероховатой внешней поверхностями. На поверхности не видно границ между отдельными элементами. Образуется при обработке пластичных материалов (мягкая сталь, медь, алюминий) с большими скоростями резания при относительно небольших толщинах срезаемого слоя.

стружка скалывания (суставчатая). Образуется при обработке менее пластичных твердых материалов со средними скоростями резания, большими толщинами срезаемого слоя и меньшими передними углами. Внутренняя поверхность – гладкая, внешняя – с зазубринами, т. е. стружка состоит из элементов, границы между которыми видны, но связь между ними отсутствует.

стружка надлома – образуется при обработке хрупких материалов (бронза, чугун, неметаллические материалы). Она состоит из отдельных элементов, не связанных между собой.

Сливную и суставчатую (скалывания) стружки называют стружками сдвига, а стружку надлома – стружкой отрыва. Имея условия резания можно получить и разные стружки, например, суставчатую и даже сливную стружку при обработке хрупкого чугуна; при уменьшении переднего угла, скорости резания и увеличении толщины срезаемого слоя можно получить вместо сливной стружки суставчатую.

Наименьшая работа затрачивается на образование стружки надлома, наибольшее на стружку скалывания.

Наростообразование. Нарост – упрочненная часть сильно пластически деформированного обрабатываемого материала, «приваренного»к передней поверхности резца. Благодаря сильному упрочнению, твердость нароста близка к твердости закаленной инструментальной стали, в связи с чем он способен резать металл, из которого образовался.

Нарост не стабилен во времени, он периодически (до 200 раз в секунду) разрушается. При этом периодически изменяется и геометрия резца (угол резания нароста δн меньше угла δ, полученного при заточке резца).

При черновой обработке нарост оказывает благоприятное воздействие: защищает резец, уменьшает силы резания (благодаря уменьшению угла резания). Чаще же всего, особенно при чистовой обработке нарост вреден – качество поверхности ухудшается.

Тепловые явления. Выделение тепла при резании происходит вследствие пластического деформирования металла:

трения стружки о переднюю поверхность резца

трения задней поверхности резца о поверхность резания.

Общее количество теплоты, выделяемое в единицу времени: Q=Рz*V [Дж/мин].

При токарной обработке:

в стружку уходит 60-80% всей выделяемой теплоты

в резец – 4-10%

в заготовку – 9-13%

в окружающую среду - ~1%.

Т. е. основное количество тепла переходит в стружку и заготовку. В наибольшей степени на температуру в зоне резания оказывает влияние скорость резания. Влияют также подача, геометрия применяемого инструмента и т. д. Нагрев инструмента и заготовки снижает точность обработки.

Охлаждение. Для охлаждения инструмента и снижения трения контактирующих поверхностей инструмента и детали применяют смазочно-охлаждающие жидкости (СОЖ).

При черновой обработке – водные растворы кальцинированной соли, нитрит натрия, жидкое стекло, водные эмульсии с антикоррозионными добавками.

При чистовой обработке – жидкости, обладающие высокой маслянистостью – минеральные, растительные и животные масла.

Применение СОЖ способствует снижению мощности резания на 10-15%, повышает стойкость режущего инструмента и чистоту обработки.

При обильном охлаждении с интенсивностью 8-12л/мин и при точении стали резцами из быстрорежущей стали допускается повышение скорости резания на 20-25%.

Износ и стойкость инструмента. В процессе резания металла резец изнашивается. Различают несколько видов износа:

абразивный износ

адгезионный износ

диффузионный износ

хрупкий износ

Основная причина износа резцов – трение сходящейся стружки о переднюю поверхность резца и задней поверхности резца о поверхность обрабатываемой заготовки. В результате износа на главной задней поверхности образуется площадка с задним углом, равным нулю, а на передней – лунке.

Допустимой величиной износа называется такая величина ширины площадки h4, при которой дальнейшая работа инструмента должна быть прекращена из-за возрастания усилия резания, ухудшения чистоты обработанной поверхности или отклонения размеров детали от заданных.

Критерий износа h4 – количественное выражение допустимой величины износа: для тонких резцов из быстрорежущей стали – 1,5-2,0мм; для твердых сплавов – 0,8-1,0мм.

Стойкостью инструмента называют время непрерывной его работы (инструмента) при постоянных режимах до заданной величины износа или до затупления. Стойкость зависит от условий резания (скорости, глубины резания и подачи) и материала инструмента, от геометрических параметров его режущей части и качества заготовки, а также от условий охлаждения.

Между скоростью резания V и стойкостью (периодом стойкости) Т существует зависимость: V=С/Тm, где С – коэффициент, зависящий от материала инструмента и детали, режима резания и геометрии резца – определяется по таблицам;

m – показатель относительной стойкости, характеризующий интенсивность влияния стойкости на скорость резания. Зависит от материала обрабатываемой детали и инструмента, толщины реза, вида и условий обработки:

для резцов из быстрорежущей стали при обработке стали и чугуна m=0,125

для резцов, оснащенных пластинками из твердых сплавов, m=0,20.

Практически стойкость резцов:

из быстрорежущей стали – 30-60мин

из оснащенных твердыми сплавами – 45-90мин

мелких сверл – 10-30мин

фрез – 300-420мин.

Материалы для режущего инструмента. К инструментальным материалам предъявляются следующие требования:

высокая твердость и износостойкость

высокая теплостойкость – способность сохранять режущие свойства при высоких температурах

высокая прочность и ударная вязкость

технологичность (хорошая обрабатываемость)

экономичность (минимальное содержание дефицитных легирующих элементов, без ущерба для режущих свойств)

При обработке металлов резанием применяются:

углеродистые инструментальные стали (У9, У9А, У10, У12 и др.). они дешевы, хорошо обрабатываются, имеют достаточно высокую твердость после закалки и отпуска. Недостаток: низкая теплостойкость – потеря режущих свойств при температуре резания 200-2500, поэтому основное назначение – ручной режущий (слесарный) (плашки, метчики, развертки, напильники)

малолегированные стали (ХВ5, ХВГ, 9ХС). Обладают несколько лучшей теплостойкостью и твердостью, чем углеродистые стали. Сохраняют твердость до 250-3000, поэтому скорость резания и производительность может быть повышена по сравнению с углеродистыми сталями в 1,2-1,4 раза. Применение: инструмент, работающий при относительно небольших скоростях резания (и крупный, который должен лучше прокаливаться)

быстрорежущие стали – высоколегированные стали, содержащие вольфрам, хром, ванадий. Теплостойкость 500-6500 позволяет увеличить скорость резания по сравнению с углеродистыми сталями в 3-4 раза. Наиболее теплостойкая сталь – вольфрама – 18%

хрома - ~4%

ванадия – до 1,5%.

Другая сталь этого типа Р12.

Применяют также быстрорежущие стали: с ванадием – Р9Ф5, Р14ФУ

с кобальтом – Р9К5, Р9К10 (стойкость в 4-4,5 раза выше, чем у Р18)

с молибденом и кобальтом – Р6М5К8 и др.

металлокерамические твердые сплавы (получаемые спеканием) изготавливают на основе карбидов вольфрама WC, титана TiC, тантала TaC, которые сцементированы связкой из кобальта.

Наиболее часто используют сплавы ВК8, ВК6, ВК4, ВК2 (цифра – содержание кобальта).

Появление твердых сплавов было подлинной революцией в обработке металлов резанием. Их использование позволило увеличить скорости резания в 8-10 раз по сравнению с быстрорежущими сталями благодаря тому, что их теплостойкость 800-9000.

Выбор режима резания. После выбора инструмента (материал, геометрия) выбирают режим резания, назначая скорость V, подачу S, глубину резания t так, чтобы наилучшим образом использовать возможности металлорежущего станка:

вначале глубиной резания t, которая меньше всего влияет на стойкость инструмента. Стремятся снять почти весь припуск на обработку за один проход, оставив лишь небольшую часть для чистовой обработки

подачу S стараются сделать возможно большей, учитывая при этом необходимость обеспечить чистоту обработки, прочность инструмента и заготовки

по эмпирическим формулам по заданным S, t, стойкости T и другим условиям определяют оптимальную скорость резания (V= f(T, t, S)): V=

,

,

где СV, XV, YV, RV – коэффициенты, учитывающие обрабатываемый материал, материал инструмента, условия обработки (находятся по таблицам).

Производительность труда при работе на станках определяется формулой Тш=То+Тв+Тобсл+Тотд, где Тш – штучное время обработки одной детали; чем оно меньше, тем выше производительность труда;

То=Тн – основное время или машинное время – время, в течение которого происходит изменение формы или физического состояния детали;

Тобсл – время обслуживания, т. е. время на смену инструмента, уборки станка и т. д., отнесенное к одной детали;

Тотд – время на отдых и естественные надобности.

Величину Тм находят по формуле: Тм=L*i/n*S (а), где L – длина прохода инструмента, равная сумме пути врезания l1, пути обработки l2 и длины перебега; S – подача; i – число проходов; n – число оборотов.

Из формулы (а) вытекает повышение производительности:

разделение пути L между несколькими инструментами, т. е. применение многорезцовых станков

уменьшение числа проходов i, т. е. применение заготовок с минимальными припусками на обработку

увеличение числа оборотов n, т. е. скорости резания

увеличение подачи S (она ограничена требованиями к точности формы и размеров детали, чистоты обработки поверхности.

studfiles.net

Глава II. Физические основы процесса резания металлов

Резание представляет собой сложный процесс пластической деформации наружного слоя обрабатываемого металла. Оно сопровождается сложными физическими явлениями, непосредственно влияющими на работу инструмента, производительность труда и качество продукции.

Не случайно наука о резании металлов возникла и ведет свое развитие с изучения процесса образования стружки. На протяжении столетия ученые, исследуя этот процесс, проникают все глубже в сущность явлений при резании металлов, раскрывают все новые и новые “тайны” процесса резания и, таким образом способствуют прогрессу машиностроения и развитию науки о резании металлов.

Все научные исследования процесса образования стружки провел русский ученый – профессор Иван Августович Тиме в период 1865-1870 г. В результате этих исследований он впервые определил правильный научный взгляд на сущность процесса резания и заложил основы науки о резании металлов.

Процесс образования стружки

Металлорежущие инструменты имеют различную форму. Но процесс образования стружки при работе любым из них протекает по существу одинаково. Конечно, в работе многих инструментов имеются свои особенности, которые отражаются на характере образования стружки, но они не изменяют общей картины процесса резания и его основных закономерностей. Поэтому процесс образования стружки обычно изучают на примере работы самого простого инструмента – резца.

При работе любым инструментом стружка является результатом пластической деформации наружного слоя металла обрабатываемой детали. Следовательно, для понимания сущности процесса резания металлов необходимы правильные представления о механизме пластической деформации металлов.

Механизм пластической деформации.Известно, что все металлы и их сплавы состоят из множества отдельных зерен кристаллов, прочно соединенных между собой.

Рис. 10. Схеме упругонапряженного состояния металла при обработке резанием и процесс образования стружки.

При механическом воздействии на металл в его зернах возникают напряжения, под влиянием которых они деформируются, т.е. вытягиваются в одном направлении и суживаются в другом. Деформация металлических зерен протекает путем сдвигов, проходящих по плоскостям скольжения, расположенным параллельно определенной кристаллографической плоскости.

Механические свойства кристаллов неодинаковы в различных плоскостях. Имеются плоскости, по которым они во много раз ниже. По этим плоскостям происходят сдвиги.

Из курса сопротивления материалов известно, что максимальные тангенциальные напряжения наблюдаются в тот момент, когда разрывающая сила направлена под углом  к плоскости скольжения. Поэтому сначала образуются сдвиги в зернах, у которых плоскости скольжения расположены под углом

к плоскости скольжения. Поэтому сначала образуются сдвиги в зернах, у которых плоскости скольжения расположены под углом к направлению этой силы. Потом движущиеся части зерен давят на соседние зерна и поворачивают их до тех пор, пока плоскости скольжения их не совпадут с направлением плоскостей скольжения первых зерен. Таким образом, пластическая деформация отдельных зерен, являющаяся следствием внутрикристаллических сдвигов, неизбежно сопровождается сдвигами кристаллов относительно друг друга, т.е. межкристаллической деформацией.

к направлению этой силы. Потом движущиеся части зерен давят на соседние зерна и поворачивают их до тех пор, пока плоскости скольжения их не совпадут с направлением плоскостей скольжения первых зерен. Таким образом, пластическая деформация отдельных зерен, являющаяся следствием внутрикристаллических сдвигов, неизбежно сопровождается сдвигами кристаллов относительно друг друга, т.е. межкристаллической деформацией.

Совокупность линий сдвигов, происходящих при пластической деформации, легко обнаруживается, например, на отполированной поверхности разрывного образца в виде сетки так называемых линий Чернова, расположенных под углом  к направляющей силе.

к направляющей силе.

При резании пластическая деформация в наружном слое обрабатываемой заготовки возникает под влиянием не растягивающей, а сжимающей силы. Но описанный механизм пластической деформации от этого по существу не изменяется, и его закономерности справедливы и для процесса образования стружки.

Схема образования и виды стружки.Резец, перемещаясь относительно заготовки, с силой Р вдавливается в ее поверхностный слой. Таким образом, резание металла можно рассматривать как процесс последовательных сдвигов отдельных частиц деформированного металла, называемых элементами стружки. Однако стружка не обязательно должна получаться в виде отдельных не связанных друг с другом элементов. Чаще всего встречается стружка, в которой отдельные ее элементы сравнительно прочно связаны между собой. Вид стружки зависит от режима резания, свойств обрабатываемого металла, переднего угла, толщины среза и некоторых других факторов.

Рис. 11. Виды стружек: а) элементная; б) скалывания; с) сливная; г) надлома.

Если скорость резания мала, и толщина среза больше, то при обработке пластического металла, получается так называемая элементная стружка, состоящая из отдельных, друг с другом не связанных элементов. Такая стружка, например, получалась в опытах проф. В.А. Кривоухова, при которых толщина среза была 4мм., а скорость резания только 0,625 м/мин. (Рис. 11,а)

С повышением скорости резания связь между элементами стружки становится более прочной, так как сдвиги в зёрнах металла, не успевают завершиться так полно, как при низкой скорости резания. Поэтому уже при средних скоростях резания получается стружка, состоящая из отчётливо различимых, но достаточно прочно связанных элементов. Такая стружка называется стружкой скалывания, или суставчатой. Внутренняя сторона такой стружки, примыкающая к передней поверхности резца, гладкая, а внешняя сторона имеет ярко выражённые зазубрины, образуемые её элементами. (Рис.11,б)

При высоких скоростях резания стружка сходит сплошной лентой, зазубрин на внешней стороне её нет, элементы стружки не видны. Такая стружка называется сливной. (Рис. 11,в)

При обработке хрупких металлов, например чугуна, стружка получается в виде чешуйчатообразных кусочков, так как при обработке таких металлов происходит не сдвиг элементов стружки, а вырывание частиц обрабатываемого металла из поверхности детали. Такую стружку называют стружкой надлома. (Рис. 11,г).

studfiles.net

Физические основы резания металлов

Количество просмотров публикации Физические основы резания металлов - 53

Обработка металлов резанием

Резание металла является в настоящее время самым распространенным способом окончательного формообразования деталей машин и, несмотря на появление принципиально новых способов формообразования, такое положение сохранится еще не одно десятилетие. Это определяется:

- широкими возможностями формообразования (резанием можно получить как форму простейшего ступенчатого валика, так и форму лопатки турбины)

- относительно низкими энергозатратами процесса

- высокой точностью и низкой шероховатостью поверхностей, достижимой в процессах резания

- достаточно широким спектром обрабатываемых материалов

- возможностью применения универсального режущего инструмента

- наличием широкой номенклатуры оборудования, обеспечивающего получение различных по форме поверхностей.

К существенным недостаткам процесса следует отнести :

- большой, в ряде случаев, отход материала в виде стружки,

- низкую производительность

- сложности автоматизации (из-за сложной кинематики процесса и трудностей контроля параметров изделия в процессе резания).

Процесс резания состоит в отделении слоя материала заготовки за счёт внедрения в неё режущего клина инструмента.

Естественно, не каждый клинообразный предмет может внедряться в материал заготовки.

Для этого твердость его должна быть выше, чем твердость материала заготовки.

Не всякий клин при внедрении способен отделять определенный слой материала, для этого он должен обладать определенными геометрическими параметрам и двигаться по определенному направлению относительно поверхности заготовки (рис.6.1).

Рис. 6.1

Для формирования требуемой геометрии обработанной поверхности режущий клин должен двигаться по определенной траектории , которую обеспечивает металлорежущее оборудование - станок .

При внедрении режущего клина инструмента сначала происходит его упругий контакт с заготовкой, потом он переходит в пластический контакт смятие и, далее, при нормальных условиях резания, возникает преимущественное развитие пластической деформации в срезаемом слое, реализуемое за счёт сдвига слоев металла относительно друг друга (рис. 6.2). При обработке пластичных материалов резанием ,конечно, пластически деформируется и определенный слой на обработанной поверхности, что приводит к повышению его твердости (наклеп) и возникновению остаточных (обычно растягивающих) напряжений.

Рис.6.2

Возможно конечно и резание хрупких материалов - в данном случае сразу после стадии упругого контакта наступает стадия разрушения обрабатываемого материала - его скалывание. Так как траектория линий скалывания отличается от траектории движения вершины лезвия, на обработанной поверхности образуются щербинки. По этой причине хрупкие материалы достаточно сложно обработать резанием с низкой шероховатостью поверхности.

Учитывая зависимость отсвойств обрабатываемого материала и условий резания образуется тот или иной вид стружки. Вид стружки существенно определяет условия ее удаления из зоны резания, иногда существенно затрудняя протекание процесса.

При движении режущего клина относительно заготовки в процессе резания на него действуют силы давления со стороны деформируемого срезаемого слоя Nп, силы трения сходящей по передней поверхности стружки Fтрп, силы давления и трения со стороны пластически деформируемых слоев на обработанной поверхности Nз, Fтрз (или поверхности резания) (рис.6.2). Равнодействующая этих сил R, зависящая от прочности обрабатываемого материала и условий резания, нагружает режущий клин и державку инструмента и при неправильно установленных параметрах процесса может привести к их разрушению.

Работа сил трения

Aтр = Fтрп * Vстр + Fтрз * V

полностью переходит в тепло, ĸᴏᴛᴏᴩᴏᴇ распространяется в стружку, заготовку, инструмент и окружающую среду.

Наибольшее влияние на ход процесса оказывает тепло распространяющееся в инструмент, так как нагрев его приводит к потере твердости и , следовательно, к износу и разрушению.

Стремление повысит производительность процесса наталкивается на ограничения связанные с нагревом инструмента при увеличении скорости его движения относительно заготовки (скорости резания). Прогресс развития процесса резания во многом связан с разработкой термостойких инструментальных материалов, сохраняющих свою прочность и твердость при высоких температурах.

Основные инструментальные материалы, применяемые при резании.

referatwork.ru

ФИЗИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА РЕЗАНИЯ МЕТАЛЛОВ — КиберПедия

Резание металлов — это сложный процесс физико-химического взаимодействия режущего инструмента, заготовки и окружающей среды. В начальный момент режущее лезвие инструмента вдавливается в металл, в срезаемом слое возникают упругие деформации, которые затем переходят в пластические. В плоскости, перпендикулярной траектории перемещения резца, возникают нормальные напряжения, а, а в плоскости, совпадающей с траекторией перемещения резца, — касательные напряжения т. Срезаемый слой металла пластически деформируется. Рост пластических деформаций приводит к деформации сдвига, т.е. смещению частей кристалла относительно друг друга. Срезанный сегмент стружки претерпевает дополнительную деформацию вследствие трения о переднюю поверхность и завивается в спираль. Структура металла в зоне BDEC отличается от структуры нижележащих слоев основного металла. (На рис. 1.5. недеформированные слои условно показаны в виде окружностей, по мере деформации окружности сплющиваются, и большая ось получившихся овалом располагается под углом к линии ОО.) Характер деформаций срезаемого слоя зависит от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания и т.д.

При резании с малыми скоростями и большими величинами подачи и глубины резания стружка имеет ярко выраженные плоскости сдвига и сегменты (стружка скалывания). При резании с большими скоростями и малыми величинами подачи и глубины резания стружка имеет вид сплошной ленты, прирезцовая сторона гладкая, на внешней стороне видны небольшие пилообразные зазубрины (сливная стружка). Такая стружка может травмировать оператора (токаря), ее сложно убирать со станка, сложно транспортировать в отделение переработки стружки, поэтому необходимо применять специальные устройства для ее дробления (например, стружколомные канавки на передней поверхности резца). При обработке хрупких материалов пластическая деформация практически отсутствует; стружка имеет вид отдельных, не связанных друг с другом сегментов (стружка надлома).

По мере прохождения режущего инструмента обработанная поверхность, вследствие воздействий упругих и пластических деформаций, упруго восстанавливается на величину h, и структура поверхностных слоев отличается от структуры сердцевины. Твердость поверхностного слоя будет выше твердости сердцевины, образуется так называемый наклепанный слой, наклеп. Величина упругого восстановления обработанной поверхности, твердости поверхностного слоя, глубины расположения наклепанного слоя. И эпюры напряжений зависят от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания. Чем больше упругопластические свойства обрабатываемого материала, чем больше применяемые глубина резания и подача и чем меньше скорость резания, ем больше величина упругого восстановления обработанной поверхности, твердость поверхностного слоя и тем глубже распространен наклеп.

Рис. 1.5. Схема процесса резания:

Dr — движение резания; BCF — передняя поверхность; GAB — задняя поверхность; BD — плоскость скалывания; BDEC — зона стружкообразования; ОО — плоскость сдвига; О1О1— направление осей деформированных кристаллов; h — упругое восстановление обработанной поверхности; t — глубина резания; σ, τ -нормальные и касательные напряжения соответственно

Процесс образования стружки. Процесс резания можно рассматривать как процесс местного сжатия и сдвига металла резцом с последующим образованием стружки. Слой металла, подлежащий срезанию, находится в сложнонапряженном состоянии; упругим и пластическим деформированиям подвергаются также близлежащие слои металла, расположенные впереди резца и под ним.

По классификации проф. И. А. Тиме в процессе резания различных материалов образуются следующие основные виды стружек: сливные (непрерывные), скалывания (элементные) и надлома (рис. 1.6).

Сливные стружки образуются при резании вязких и мягких материалов (например, мягкой стали, латуни) и являются наиболее распространенными. Стружки надлома образуются при резании хрупких металлов (например, серых чугунов). Такая стружка состоит из отдельных, как бы вырванных элементов, почти не связанных между собой; при этом обработанная поверхность получается грубошероховатой, неровной. Стружки скалывания занимают промежуточное положение между сливными стружками и стружками надлома и образуются при обработке некоторых сортов латуни и твердых сталей с большими подачами и относительно малыми скоростями резания. С изменением условий обработки стружка скалывания может перейти в сливную, и наоборот. Образованию сливной стружки способствуют увеличение переднего угла у, уменьшение толщины среза а, повышение скорости резания v, а также увеличение пластичности обрабатываемого материала.

Рис 1.6. Ти пы стружек.

а – сливная, б – скалывания, в – надлома.

Рис 1.7. Схема образования стружки скалывания.

Образование стружки скалывания происходит следующим образом (рис. 1.7). Резец под действием силы Р внедряется в металл и сжимает его, вызывая в нем упругопластические деформации. В срезаемом слое металла впереди резца возникают скалывающие напряжения. Когда эти напряжения превысят прочность металла, произойдет скалывание первого элемента стружки по плоскости скалывания АВ. При дальнейшем Продвижении резца происходит образование следующих элементов стружки (обозначены номерами 1, 2, 3...) аналогично предыдущим. Направление плоскости скалывания АВ составляет с направлением движения резца угол β1, который называется углом скалывания. Этот угол несколько изменяется с изменением условий резания, и главным образом с изменением угла резания δ.

В сливных стружках разделение элементов по плоскости скалывания не происходит. В этом случае угол β1 правильнее называть углом сдвигов (смещений).

Характер и степень деформации металла заготовки при образовании стружки определяют шероховатость обработанной поверхности, количество теплоты, выделяющейся при резании, форму стружки, износ режущего инструмента и другие явления, происходящие при резании металлов. Поэтому излучение процесса образования стружки и познание закономерностей явлений, которые сопровождают этот процесс, имеют первостепенное значение и являются одной из важных задач науки о резании материалов. Огромные успехи, достигнутые в области совершенствования процесса резания металлов (скоростное резание, резание на увеличенных подачах и т.д.), а также разработка наиболее рациональных конструкций режущего инструмента стали возможными только в результате глубокого изучения процесса стружкообразования.

Наклеп металла. В процессе резания пластическая деформация происходит не только в срезаемом слое, но и в поверхностном слое основной массы металла.

Рис 1.8. Зона распространения пластической деформации.

Деформирование вызывает изменение физических свойств металла: повышает его твердость, снижает относительное удлинение и ударную вязкость. Зона упрочнения при резании показана на рисунке 1.8. Наибольшее упрочнение получает металл стружки. Твердость стружки может стать выше твердости обрабатываемого материала в 1,5.. .4 раза.

Степень упрочнения и глубина наклепанного слоя детали зависят также от начальных свойств обрабатываемого материала, геометрии и остроты режущего инструмента, режима резания, применения смазочно-охлаждающей жидкости. Пластичные металлы более склонны к упрочнению, чем менее пластичные. Увеличение подачи и глубины резания увеличивает наклеп. Увеличение скорости резания и применение смазочно-охлаждающих жидкостей способствуют уменьшению наклепа.

Усадка стружки. В результате пластической деформации обрабатываемого материала в зоне резания длина стружки l1получается меньше длины l, пройденной резцом (рис. 1.9).

Рис.1.9. Схема усадки стружки.

Усадка стружки зависит от режимов резания, геометрических параметров инструмента и физико-механических свойств обрабатываемого материала. С увеличением переднего угла γ(или уменьшением угла резания δ) усадка стружки уменьшается, что объясняется уменьшением деформации при срезании стружки. С увеличением скорости резания усадка стружки сначала уменьшается, достигает минимума, затем возрастает, проходит через максимум и при дальнейшем повышении скорости резания вновь уменьшается. Такой характер изменения кривой усадки в зависимости от скорости резания связан с изменением коэффициента трения между передней поверхностью резца и сходящей стружкой.

С увеличением толщины среза (подачи) при сохранении неизменными всех других условий усадка стружки уменьшается. Изменение ширины среза (глубины резания) незначительно влияет на усадку стружки. При обработке более пластичных материалов усадка стружки возрастает. Усадку стружки можно рассматривать как интегральное выражение степени пластических деформаций при резании металлов.

Нарост. При некоторых условиях на переднюю поверхность резца около режущей кромки налипает обрабатываемый материал, образуя так называемый нарост. Причинами образования нароста служат два основных фактора: наличие весьма высоких давлений около режущей кромки, доходящих при резании сталей до 8...10 ГПа, и наличие около режущей. кромки небольшой зоны нулевых скоростей.

Рис. 1.10. Нарост на резце

Вблизи точки А (рис. 1.10) поток материала раздвигается: часть уходит в стружку, а часть металла образует заготовку; при этом на режущей кромке возникает зона нулевых скоростей, т. е. «застойная зона». Вследствие высоких давлений в зоне резания и наличия значительных деформаций твердость нароста становится в 2...3 раза больше твердости обрабатываемого металла. В результате образовавшийся нарост сам начинает производить резание металла, являясь как бы продолжением резца.

На размеры нароста оказывают влияние многие факторы: физико-механические свойства обрабатываемого металла, режимы резания, геометрические параметры инструмента, наличие и состав смазочно-охлаждающей жидкости. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. Наоборот, при обработке заготовок из хрупких металлов, например из чугуна, нарост может и вовсе не образоваться.

С изменением скорости резания изменяются и размеры нароста. При малых скоростях (2...5 м/мин) нарост не образуется. В интервале скоростей резания 10...20 м/мин (для стали) нарост значителен. Эта зона, скоростей самая неблагоприятная в отношении получения малой шероховатости поверхности. При скоростях резания свыше 20 м/мин высота нароста уменьшается по мере дальнейшего увеличения скорости резания. Это объясняется тем, что температура в зоне резания возрастает и надрезцовый слой сходящей стружки размягчается, что приводит к уменьшению коэффициента трения и ухудшению условий для удержания нароста на передней поверхности.

С увеличением подачи (толщины срезаемого слоя) размеры нароста увеличиваются. Поэтому при чистовой токарной обработке рекомендуются подачи в пределах 0,1...0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает. С увеличением угла резания δ увеличивается зона деформированного материала и, следовательно, увеличивается нарост. Применение смазочно-охлаждающей жидкости уменьшает нарост. При прерывистом резании (фрезеровании, строгании) нарост на режущей кромке инструмента обычно не удерживается.

cyberpedia.su

Физические основы процесса резания материалов

Физические явления, возникающие

В процессе резания

В процессе резания происходит деформирование и разрушение материала заготовки, сопровождающееся рядом физико-химических явлений [11]:

1) в деформированном объеме заготовки возникает сложнонапряженное состояние материала, имеют место упругие и пластические деформации, происходит хрупкое и вязкое разрушение. На обработанной поверхности образуется шероховатость, а в поверхностном слое заготовки происходит изменение текстуры, структуры и всех теплофизических и электрофизических свойств;

2) в зоне резания возникает неоднородное температурное

поле. Имеет место сложная схема распространения тепловых потоков и создаются особые условия теплопередачи между инструментом, стружкой и поверхностным слоем детали;

3) трение в области контакта инструмента и материала заготовки происходит при больших давлениях и температурах. Иногда возникает особый вид трения неокисленных поверхностей – чистое трение;

4) при определенных условиях резания на передней поверхности клина возникает слоистое металлическое образование, называемое наростом. Нарост изменяет геометрию клина и влияет на условия обработки;

5) происходят различные виды разрушения (износа) клина, возникающие под действием истирания, царапания, адгезии, диффузии и других явлений;

6) применение СОЖ сопровождается физико-химическими явлениями, возникающими при соприкосновении смазочно-охлаждающих веществ с нагретыми поверхностями инструмента и заготовки;

7) в системе станок – приспособление – инструмент – деталь (СПИД) могут возникать вынужденные колебания и автоколебания, ухудшающие процесс резания.

Стружкообразование

При обтекании режущего лезвия инструмента часть деформированного материала перемещается по его передней поверхности, превращаясь в стружку, а другая часть, находящаяся ниже линии среза, движется по его задней поверхности и образует поверхностный слой детали.

Стружкообразование и формирование поверхностного слоя детали являются единым процессом деформирования и разрушения материала при резании.

Типы стружек

В зависимости от условий резания заготовок образуются различные виды стружки. Под условиями резания материалов следует понимать: режим резания, схему резания, геометрию режущего инструмента, свойства инструментального и обрабатываемого материалов и смазывающе-охлаждающее технологическое средство (СОТС).

Впервые классификацию стружек дал в 1870 г. русский ученый И.А. Тиме в своей монографии «Сопротивление материалов и дерева резанию». Все возникающие при резании стружки можно разделить на четыре типа: сливную, элементную суставчатую, элементную скалывания и надлома.

Рис. 14. Стружка сливная

Рис. 14. Стружка сливная

|

Сливная стружка.Сливная стружка имеет вид непрерывной ленты, у которой на верхней и боковых сторонах четко выражены следы пластической деформации в виде мелких заостренных выступов (рис. 14). Обработанная поверхность заготовки при образовании стружки данного типа имеет гладкий и блестящий вид. Сливная стружка образуется при резании вязких и пластичных материалов с большими скоростями резания  , средними

, средними  и малыми

и малыми  подачами при больших положительных передних углах

подачами при больших положительных передних углах  инструмента.

инструмента.

Рис. 15. Стружка элементная

суставчатая

Рис. 15. Стружка элементная

суставчатая

|

Стружка элементная суставчатая.Элементная суставчатая стружка имеет вид отдельных, четко выраженных элементов, прочно связанных друг с другом (рис. 15). Обработанная поверхность заготовки при образовании такой стружки содержит небольшое количество надрывов. Элементная суставчатая стружка образуется при обработке пластичных материалов с большими  и средними

и средними  скоростями резания, средними подачами

скоростями резания, средними подачами  и с большими

и с большими  и средними

и средними  передними углами.

передними углами.

Стружка элементная скалывания.Стружка имеет вид отдельных, относительно правильной формы элементов, несвязанных

Рис. 16. Стружка

элементная скалывания

Рис. 16. Стружка

элементная скалывания

|

друг с другом (рис. 16). После формообразования обработанная поверхность заготовки получается шероховатой с надрывами. Этот вид стружки образуется при обработке материалов средней пластичности при средних  и низких

и низких  скоростях резания, средних

скоростях резания, средних  и больших

и больших  подачах и малых передних углах

подачах и малых передних углах  .

.

Рис. 17. Стружка надлома

Рис. 17. Стружка надлома

|

Стружка надлома.Стружка надлома имеет вид отдельных, произвольной формы элементов, несвязанных друг с другом (рис. 17). Обработанная поверхность заготовки – шероховатая с надрывами и зазубринами. Стружка надлома образуется при обработке малопластичных и хрупких материалов при работе с малыми скоростями резания  , большими подачами

, большими подачами  и малыми передними углами

и малыми передними углами  .

.

Анализируя рассмотренные выше стружки можно сделать выводы:

- независимо от типа стружек все они состоят из элементов и отличаются друг от друга только формой элементов и прочностью связей между ними;

- процесс резания цикличен, поэтому всегда сопровождается вибрациями, ухудшающими качество обработки.

Похожие статьи:

poznayka.org

6.2.6. Физические основы процесса резания

При срезании стружки в процессе резания наблюдается пластическая деформация, выделение большого количества тепла, наростообразование, упрочнение и т. п. На рабочие поверхности инструмента и заготовки действуют значительные контактные напряжения, под влиянием которых инструмент интенсивно изнашивается. Изучение закономерностей этих явлений позволяет сознательно управлять процессом резания, определять оптимальные условия обработки заготовок на металлорежущих станках.

6.2.6.1. Явления пластической деформации

При внедрении режущей части инструмента в обрабатываемый материал образуется упруго- и пластически деформированный объем - зона опережающей деформации или зона стружкообразования, которая охватывает как срезаемый слой, так и часть материала под обработанной поверхностью. Будущий элемент стружки вначале деформируется упруго, затем пластически и, наконец, когда напряжения превзойдут предел прочности, отделяется от основного металла. Образовавшийся элемент стружки при своём движении по передней поверхности резца дополнительно деформируется вследствие трения. Вот почему нижние прирезцовые слои стружки всегда значительнее деформированы, чем наружные.

В зависимости от условий резания и свойств обрабатываемого материала стружка может иметь различную форму. Обычно различают три ее типа: стружка скалывания, стружка сливная и стружка надлома(рис. 6.9).

О

Рис. 6.9. Основные типы стружки

бразование того или иного типа зависит от условий обработки. Стружка скалывания образуется при обработке пластичных материалов со средними скоростями резания, большими толщинами и малыми передними углами. У нее элементы срезаемого слоя соединены между собой, образуя сплошную ленту внутренняя (прирезцовая) сторона которой гладкая, а наружная имеет зазубрины.Сливная стружка получается в виде ленты без зазубрин, образуется при обработке пластичных материалов с более высокими скоростями резания, с большими передними углами и меньшей толщиной срезаемого слоя, чем при образовании стружки скалывания.

При обработке хрупких материалов (чугун, бронза) образуется стружка надлома, которая состоит из отдельных элементов неопределенной формы, не связанных между собой.

6.2.6.2. Наростообразование

Нарост представляет собой застойную зону сильно деформированного металла стружки налипшего на переднюю поверхность инструмента. По структуре нарост отличается от обрабатываемого металла и имеет значительную твердость.

Сильно деформированные вытянутые наслоения нароста образуют клиновидную форму. Нарост не является стабильным по времени. Он периодически разрушается (иногда до 200 раз в секунду) под действием сил трения между стружкой и наростом и сил трения в месте контакта нароста с поверхностью резания. Разрушение и восстановление нароста приводит к изменению геометрии режущей части инструмента (угол резания δн при наросте меньше угла резанияδ, созданного заточкой), рис. 6.10, а.

Нарост значительно снижает качество обработанной поверхности. Периодически внедряясь в обрабатываемый металл за пределы линии среза, нарост увеличивает глубину резания от значения t1доt2 (рис. 6.10, б), в результате ухудшается шероховатость поверхности и изменяется действительный размер обработанной поверхности. При точении шероховатость от нароста в направлении скорости резания при скоростяхV = 10 … 40 м/мин во много раз больше шероховатости остаточных гребешков (в направлении подачи). Неодинаковая степень упрочнения обработанного поверхностного слоя детали приводит к появлению остаточных напряжений после обработки.

О

Рис. 6.10. Образование нароста

бразование нароста на режущей кромке инструмента объясняется скоплением мельчайших частиц обрабатываемого материала, которые под влиянием давления и высокой температуры привариваются к режущему инструменту.Нарост оказывает неблагоприятное влияние на весь процесс резания; значительно ухудшается качество поверхности изделия вследствие неспокойной работы инструмента, возникает неравномерная подача и в первую очередь преждевременное повреждение режущей кромки инструмента. Наросты чаще всего образуются из-за неправильного выбора режимов резания и, прежде всего скорости резания - слишком низкой для соответствующего обрабатываемого материала. При этом срок службы режущей кромки инструмента сокращается, так как она в результате срыва наростов выкрашивается. Установлено, что наростообразование уменьшается при повышении твердости обрабатываемого металла, увеличении переднего угла γ, применении смазочно-охлаждающих жидкостей и более тщательной доводке передней поверхности инструмента.

Упрочнение поверхностного слоя - наклеп. Тонкий поверхностный слой обрабатываемой заготовки деформируется под резцом. При прохождении относительно задней поверхности резца этот слой дополнительно деформируется. В результате на обработанной поверхности появляется тонкий слой металла, обладающий твердостью в 1,5 … 2 раза большей, чем твердость исходного материала.

В этом слое в результате неравномерной деформации и нагрева по сечению возникают также остаточные напряжения (растягивающие или сжимающие), которые вместе с изменением твердости существенно влияют на эксплуатационные свойства детали.

Степень упрочнения зависит от пластичности металла и возрастает с увеличением угла резания, а также, толщины срезаемого слоя. В поверхностном слое заготовки возможны структурные превращения под действием высоких температур, возникающих в процессе резания.

6.2.6.3. Тепловые явления

В

Рис. 6.11. Тепловыделение при резании

процессе резания металлов выделяется тепло. Основным источником образования теплоты при резании является работа, затраченная на деформацию срезаемого слоя, трение стружки о переднюю поверхность инструмента и трение задней поверхности резца о поверхность резания (рис. 6.11). Больше всего выделяется теплоты в результате деформации срезаемого слоя.Установлено, что в среднем при токарной обработке 60 … 86% всей выделяющейся теплоты уходит в стружку, 4 … 10 % в резец, 9 … 13% в обрабатываемую заготовку и около 1% в окружающую среду. При увеличении скорости резания количество остающейся в стружке теплоты значительно увеличивается, а поступление ее в резец и обрабатываемую деталь соответственно уменьшается. При скоростях резания около 100 м/мин (1,5 м/с) в стружке остается около 80% теплоты, а при скоростях порядка 500 м/мин (8 м/с) стружкой уносится 97 … 99% и только 1 … 3% теплоты поступает в резец, обрабатываемую деталь и окружающий воздух.

Больше всего на температуру в зоне резания влияет скорость резания. Поэтому при больших скоростях резания, хотя доля поступления теплоты в инструмент и уменьшается, общее количество ее настолько велико, что по сравнению с нормальными скоростями резания в значительной степени повышаются как температура стружки, так и температура резца.

На температуру резания оказывает также влияние подача, глубина резания, геометрия режущей части резца и его размеры. Нагрев режущего инструмента и обрабатываемой заготовки в ряде случаев, оказывает большое влияние на точность обработки, в частности на точность размеров обрабатываемой поверхности и точность их геометрических форм.

Охлаждение и смазка при резании. При резании металлов смазочно-охлаждакщие жидкости (СОЖ) уменьшают трение между резцом и сходящей стружкой, резцом и заготовкой, оказывая смазочное действие; снижают работу, затраченную на пластическое деформирование металла; отводят тепло из зоны резания, охлаждая инструмент и деталь; препятствуют появлению наростов на трущихся рабочих поверхностях инструмента. Это приводит к уменьшению силы резания, улучшению качества обработанной поверхности, увеличению стойкости инструмента.

В зависимости от состава СОЖ разделяются на две группы. Первая группа жидкостей предназначается в основном для охлаждения инструмента при обдирочных работах, увеличения его стойкости или повышения скорости резания. К ним относятся водные растворы минеральных электролитов (кальцинированная сода, нитрит натрия, жидкое стекло, антикоррозионные добавки и т. д.) и водные эмульсии (водные растворы эмульсолов, состоящие из коллоидных растворов органических кислот в минеральных маслах с антикоррозионными добавками). Вторая группа жидкостей оказывает в основном смазывающее действие. Эти жидкости обладают высокой маслянистостью и применяются при чистовых и отделочных работах, когда требуется высокое качество обработанной поверхности. К ним относятся минеральные, растительные, животные масла, смеси минеральных масел с растительными» осерненные масла (сульфофрезолы) и др.

Эффективность применения охлаждения зависит от физико-механических свойств обрабатываемого материала, смазочно-охлаждающей жидкости, интенсивности охлаждения (количество подводимой жидкости в минуту) и от способа ее подвода к зоне резания.

При обильном охлаждении с интенсивностью 8 … 12 л/мин (0,13 … 0,2 л/с) при точении стали резцами из быстрорежущей стали допускается повышение скорости резания на 20 … 25%, при точении чугуна на 12 … 15% (при обработке чугуна на износ резца влияет главным образом механическое истирание, а не высокая температура резания).

6.2.6.4. Силы резания

Сопротивление металлов резанию преодолевается силой резания. Работа силы резания затрачивается на упруго-пластическую деформацию металла и отрыв элемента стружки от основной массы металла, а также преодоление трения на контактных поверхностях режущего инструмента.

С

Рис. 6.12. Силы резания

ведения о силах резания необходимы для расчета на прочность элементов металлорежущих станков, режущих инструментов, а также при выборе режимов резания, обеспечивающих заданную точность формы и размеров обрабатываемой заготовки. В общем случае сила резания представляет собой равнодействующую сил нормального давления и сил трения, приложенных к рабочим поверхностям режущего инструмента.Для решения практических задач равнодействующую силу резания Рзаменяют ее составляющими, как это показано на Рис. 6.12 для случая точения. Направление составляющих сил совпадает с движениями, совершаемыми на станке.

Вертикальная составляющая силы резанияРZ - главная составляющая сила резания направлена вертикально и совпадает с направлением главного движения. Она стремится отжать резец вниз. По ней рассчитывается необходимый крутящий момент на шпинделе станка и эффективная мощность резания.

Радиальная составляющая силы резанияРУрасположена в горизонтальной плоскости, направлена перпендикулярно к оси обрабатываемой детали. Вместе с силойРZ силаРУизгибает изделие и инструмент и нагружает механизм поперечной подачи и используется при расчете его на прочность.

Осевая составляющая силы резания РX расположена в горизонтальной плоскости и направлена в сторону, противоположную продольной подаче. По ней рассчитывается механизм продольной подачи станка - коробка подач и фартук станка.

Силы резания существенно зависят от условий резания и физико-механических свойств обрабатываемого и инструментального материалов.

На практике обычно определяют лишь значение силы РZ , а величины силРX иРУ берут в частях от силыРZ. СилуРZ определяют экспериментально или по эмпирическим формулам приводимым в справочниках. Силы резания зависят от размера срезаемого слоя, определяемого подачей и глубиной резания, и от геометрии режущей части инструмента. С увеличением угла резанияδвсе три составляющие силы возрастают. Более интенсивно растут силыРУиРX. С увеличением главного угла в планеφ до 600сила резания уменьшается, а при дальнейшем его увеличении - силаРXнесколько возрастает, а силаРУпродолжает уменьшается. СилыPZиРУвозрастают с увеличением радиуса закругления режущего лезвия. По мере износа резца силы резания возрастают, особенноРУи РX.

Применение смазывающе-охлаждающих жидкостей позволяет уменьшить силы резания на 15 … 25%.

6.2.6.5. Износ и стойкость режущих инструментов

Износ режущей части инструмента является сложным процессом, состоящим из нескольких самостоятельных, каждый из которых может определять общую интенсивность и характер износа.

В зависимости от того, какой вид износа является преобладающим, следует предъявлять различные требования к свойствам материала инструмента. В технической литературе рассматривают виды износа с позиций — физико-химических и геометрических (размерный износ). В первом случае различают следующие виды износа:

Абразивный износ— результат истирания, скалывания, срезания и смятия неровностей на контактных поверхностях режущего инструмента при относительном движении. Этот вид износа преобладает при обработке хрупких материалов, а также материалов с твердыми составляющими структуры.

Адгезионный износзаключается в непрерывно повторяющихся процессах схватывания и отрыва мельчайших частиц материала инструмента.

Диффузионный износнаблюдается при обработке металлов и сплавов, например твердосплавным инструментом на высоких скоростях резания. Он происходит при температурах контактных поверхностей, превышающих температуру рекристаллизации обрабатываемого и инструментального материалов. При этом происходит взаимная диффузия элементов контактирующей пары. В результате диффузии происходитнауглероживание- графитизация твердого сплава и понижение его механической прочности, что ускоряет его хрупкое разрушение,

Хрупкий износ заключается в скалывании, выкашивании частиц инструментального материала; частицы привариваются и уносятся стружкой или обрабатываемым материалом. Этот вид износа наблюдается при прерывистых процессах резания, когда циклически возникающие температуры и контактные напряжения создают динамическую нагрузку. Инструменты, работающие на малых скоростях резания (сверла, зенкеры, метчики, развертки, протяжки и др.), изнашиваются преимущественно за счет истирания в результате одновременного воздействия адгезионного и абразивного износа. Интенсивность износа определяется отношением твердостей материала инструмента и заготовки при реальных температурах резания. Интенсивность износа твердосплавных инструментов при высоких скоростях резания определяется главным образом взаимным диффузионным взаимодействием, которое обусловлено наличием адгезии и хрупкого износа.

О

Рис. 6.13. Общий характер износа резца

бщий характер износа резца показан на рис. 6.13, из которого следует, что износ инструмента по главной задней поверхности приводит к образованию площадки с задним углом, равным нулю, а на передней поверхности - углубления в виде лунки. Допустимой величиной износа называется такая величина высоты площадкиh4(высота затупления), при которой дальнейшая работа инструмента должна быть прекращена вследствие возрастания усилия резания, ухудшения чистоты обработанной поверхности или отклонения размеров детали от заданных.Для оценки степени износа инструмента и своевременной смены затупившегося инструмента существуют критерии. За основной критерий износа принимают высоту изношенной площадки инструмента до главной задней поверхности.

Стойкость инструментов. Под стойкостью инструментов понимается время непрерывной работы его при постоянных режимах до затупления или до заданной величины износа. На стойкость инструмента оказывают влияние скорость резания, физико-механические свойства обрабатываемого материала и инструмента, глубина резания и подача, геометрические параметры режущей части инструмента, смазочно-охлаждающая жидкость и т. д.

Связь между стойкостью Т и скоростью резанияV выражается зависимостьюV=С/Т m , гдеС - коэффициент, зависящий от материала инструмента и обрабатываемой детали, глубины резания, подачи и других факторов;m - показатель относительной стойкости, зависящей от материала обрабатываемой детали и инструмента, толщины среза, вида и условий обработки.

Для проходных резцов, подрезных и расточных резцов из быстрорежущей стали m = 0,125 при обработке стали и чугуна; для резцов, оснащенных пластинками твердого сплава, m 0,125~0,3. Стойкость инструмента, соответствующая определенной величине износа в направлении измерения размера обрабатываемой поверхности: в радиальном - для резцов, сверл, разверток, протяжек и в осевом - для торцовых и концевых фрез, называется размерной стойкостью инструмента. Период размерной стойкости инструмента особенно важен при обработке деталей на автоматах и автоматических линиях.

studfiles.net

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|