|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Реферат: Азотная кислота основные понятия. Азотная кислота реферат

Реферат на тему: Азотная кислота Содержание

Реферат на тему:

Азотная кислота

Содержание

Азотная кислота

Окислительные свойства азотной кислоты

Нитраты

Промышленное получение азотной кислоты

Круговорот азота в природе

1. Азотная кислота. Чистая азотная кислота HNO —бесцветная жидкость плотностью 1,51 г/см

—бесцветная жидкость плотностью 1,51 г/см при - 42 °С застывающая в прозрачную кристаллическую массу. На воздухе она, подобно концентрированной соляной кислоте, «дымит», так как пары ее образуют с 'влагой воздуха мелкие капельки тумана,

при - 42 °С застывающая в прозрачную кристаллическую массу. На воздухе она, подобно концентрированной соляной кислоте, «дымит», так как пары ее образуют с 'влагой воздуха мелкие капельки тумана,

Азотная кислота не отличается прочностью, Уже под влиянием света она постепенно разлагается:

Чем выше температура и чем концентрированнее кислота, тем быстрее идет разложение. Выделяющийся диоксид азота растворяется в кислоте и придает ей бурую окраску.

Азотная кислота принадлежит к числу наиболее сильных кислот; в разбавленных растворах она полностью распадается на ионы Н и- NO

и- NO .

.

2. Окислительные свойства азотной кислоты. Характерным свойством азотной кислоты является ее ярко выраженная окислительная способность. Азотная кислота—один из энергичнейших окислителей. Многие неметаллы легко окисляются ею, превращаясь в соответствующие кислоты. Так, сера при кипячении с азотной кислотой постепенно окисляется в серную кислоту, фосфор — в фосфорную. Тлеющий уголек, погруженный в концентрированную HNO , ярко разгорается.

, ярко разгорается.

Азотная кислота действует почти на все металлы (за исключением золота, платины, тантала, родия, иридия), превращая их в нитраты, а некоторые металлы—в оксиды.

Концентрированная HNO пассивирует некоторые металлы. Еще Ломоносов открыл, что железо, легко растворяющееся в разбавленной азотной кислоте, не растворяется в холодной концентрированной HNO

пассивирует некоторые металлы. Еще Ломоносов открыл, что железо, легко растворяющееся в разбавленной азотной кислоте, не растворяется в холодной концентрированной HNO . Позже было установлено, что аналогичное действие азотная кислота оказывает на хром и алюминий. Эти металлы переходят под действием концентрированной азотной кислоты в пассивное состояние.

. Позже было установлено, что аналогичное действие азотная кислота оказывает на хром и алюминий. Эти металлы переходят под действием концентрированной азотной кислоты в пассивное состояние.

Степень окисленности азота в азотной кислоте равна 4-5. Выступая в качестве окислителя, НNО может восстанавливаться до различных продуктов:

может восстанавливаться до различных продуктов:

Какое из этих веществ образуется, т. е. насколько глубоко восстанавливается азотная кислота в том или ином случае, зависит от природы восстановителя и от условий реакции, прежде всего от концентрации кислоты. Чем выше концентрации HNO , тем менее глубоко она восстанавливается. При реакциях с концентрированной кислотой чаще всего выделяется

, тем менее глубоко она восстанавливается. При реакциях с концентрированной кислотой чаще всего выделяется  . При взаимодействии разбавленной азотной кислоты с малоактивными металлами, например, с медью, выделяется NO. В случае более активных металлов — железа, цинка, — образуется

. При взаимодействии разбавленной азотной кислоты с малоактивными металлами, например, с медью, выделяется NO. В случае более активных металлов — железа, цинка, — образуется . Сильно разбавленная азотная кислота взаимодействует с активными металлами—--цинком, магнием, алюминием -— с образованием иона аммония, дающего с кислотой нитрат аммония. Обычно одновременно образуются несколько продуктов.

. Сильно разбавленная азотная кислота взаимодействует с активными металлами—--цинком, магнием, алюминием -— с образованием иона аммония, дающего с кислотой нитрат аммония. Обычно одновременно образуются несколько продуктов.

Для иллюстрации приведем схемы реакций окисления некоторых металлов азотной кислотой;

При действии азотной кислоты на металлы водород, как правило, не выделяется.

При окислении неметаллов концентрированная азотная кислота, как и в случае металлов, восстанавливается до  , например

, например

Более разбавленная кислота обычно восстанавливается до NO, например:

Приведенные схемы иллюстрируют наиболее типичные случаи взаимодействия азотной кислоты с металлами и неметаллами. Вообще же, окислительно-восстановительные реакции, идущие с участием  , протекают сложно.

, протекают сложно.

Смесь, состоящая из 1 объема азотной и 3—4 объемов концентрированной соляной кислоты, называется царской водкой. Царская водка растворяет некоторые металлы, не взаимодействующие с азотной кислотой, в том числе и «царя металлов»—золото. Действие ее объясняется тем, что азотная кислота окисляет соляную с выделением свободного хлора и образованием хлороксида азота(III), или хлорида нитрозила,  :

:

Хлорид нитрозила является промежуточным продуктом реакции и разлагается:

Хлор в момент выделения состоит из атомов, что и обусловливает высокую окислительную способность царской водки. Реакции окисления золота и платины протекают в основном согласно следующим уравнениям.

С избытком соляной кислоты хлорид золота(III) и хлорид платины (IV) образуют комплексные соединения

На многие органические вещества азотная кислота действует так, что один или несколько атомов водорода в молекуле органического соединения замещаются нитрогруппами  . Этот процесс называется нитрованием и имеет большое значение в органической химии.

. Этот процесс называется нитрованием и имеет большое значение в органической химии.

Азотная кислота — одно из важнейших соединений азота: в больших количествах она расходуется в производстве, азотных удобрений, взрывчатых веществ и органических красителей, служит окислителем во многих химических процессах, используется в производстве серной кислоты по нитрозному способу, применяется для изготовления целлюлозных лаков, кинопленки.

3. Нитраты. Соли азотной кислоты называются нитратами. Все они хорошо растворяются в воде, а при нагревании разлагаются с выделением кислорода. При этом нитраты наиболее активных металлов переходят в нитриты:

Нитраты большинства остальных металлов при нагревании распадаются на оксид металла, кислород и диоксид азота. Например:

Наконец, нитраты наименее активных металлов (например, серебра, золота) разлагаются при нагревании до свободного металла:

Легко отщепляя кислород, нитраты при высокой температуре являются энергичными окислителями. Их водные растворы, напротив, почти не проявляют окислительных свойств.

Наиболее важное значение имеют нитраты натрия, калия, аммония и кальция, которые на практике называются селитрами.

Нитрат натрия  или натриевая селитра, иногда называемая также чилийской селитрой, встречается в большом количестве в природе только в Чили.

или натриевая селитра, иногда называемая также чилийской селитрой, встречается в большом количестве в природе только в Чили.

Нитрат калия , или калийная селитра, в небольших количествах также встречается в природе, но главным образом получается искусственно при взаимодействии нитрата натрия с хлоридом калия.

, или калийная селитра, в небольших количествах также встречается в природе, но главным образом получается искусственно при взаимодействии нитрата натрия с хлоридом калия.

Обе эти соли используются в качестве удобрений, причем нитрат калия содержит два необходимых растениям элемента: азот и калий. Нитраты натрия и калия применяются также при стекловарении и в пищевой промышленности для консервирования продуктов.

Нитрат кальция  или кальциевая селитра, получается в больших количествах нейтрализацией азотной кислоты известью; применяется как удобрение.

или кальциевая селитра, получается в больших количествах нейтрализацией азотной кислоты известью; применяется как удобрение.

4. Промышленное получение азотной кислоты. Современные промышленные способы получения азотной кислоты основаны на каталитическом окислении аммиака кислородом воздуха. При« описании свойств аммиака было указано, что он горит в кислороде, причём продуктами реакции являются вода и свободный азот. Но в присутствии катализаторов - окисление аммиака кислородом может протекать иначе. Если пропускать смесь аммиака с воздухом над катализатором, то при 750 °С и определенном составе смеси происходит почти полное превращение

Образовавшийся  легко переходит в

легко переходит в , который с водой в присутствии кислорода воздуха дает азотную кислоту.

, который с водой в присутствии кислорода воздуха дает азотную кислоту.

В качестве катализаторов при окислении аммиака используют сплавы на основе платины.

Получаемая окислением аммиака азотная кислота имеет концентрацию, не превышающую 60%. При необходимости ее концентрируют,

Промышленностью выпускается разбавленная азотная кислота концентрацией 55, 47 и 45%, а концентрированная—98 и 97%, Концентрированную кислоту перевозят в алюминиевых цистернах, разбавленную — в цистернах из кислотоупорной стали.

5. Круговорот азота в природе. При гниении органических веществ значительная часть содержащегося в них азота превращается в аммиак, который под влиянием живущих в почве нитрифицирующих бактерий окисляется затем в азотную кислоту. Последняя, вступая в реакцию с находящимися в почве карбонатами, например с карбонатом кальция , образует нитраты:

, образует нитраты:

Некоторая же часть азота всегда выделяется при гниении в свободном виде в атмосферу. Свободный азот выделяется также при горении органических веществ, при сжигании дров, каменного угля, торфа. Кроме того, существуют бактерии, которые при недостаточном доступе воздуха могут отнимать кислород от нитратов, разрушая их с выделением свободного азота. Деятельность этих денитрифицирующих бактерий приводит к тому, что часть азота из доступной для зеленых растений формы (нитраты) переходит в недоступную (свободный азот). Таким образом, далеко не весь азот, входивший в состав погибших растений, возвращается обратно в почву; часть его постепенно выделяется в свободном виде.

Непрерывная убыль минеральных азотных соединений давно должна была бы привести к полному прекращению жизни на Земле, если бы в природе не существовали процессы, возмещающие потери азота. К таким процессам относятся прежде всего происходящие в атмосфере электрические разряды, при которых всегда образуется некоторое количество оксидов азота; последние с водой дают азотную кислоту, превращающуюся в почве в нитраты. 'Другим источником пополнения азотных соединений почвы является жизнедеятельность так называемых азотобактерий, способных усваивать атмосферный азот. Некоторые из этих бактерий поселяются на корнях растений из семейства бобовых, вызывая образование характерных вздутий — «клубеньков», почему они и получили название клубеньковых бактерий. Усваивая атмосферный азот, клубеньковые бактерии перерабатывают его в азотные соединения, а растения, в свою очередь, превращают последние в белки и другие сложные вещества.

Таким образом, в природе совершается непрерывный круговорот азота. Однако ежегодно с урожаем с полей убираются наиболее богатые белками части растений, например зерно. Поэтому в почву необходимо вносить удобрения, возмещающие убыль в ней важнейших элементов питания растений.

Изучение вопросов питания растений и повышения урожайности последних путем применения удобрений является предметом специальной отрасли химия, получившей название агрохимии.

refdb.ru

Доклад - Азотная кислота - Химия

МОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ

ТОНКОЙ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ им. М.В. ЛОМОНОСОВА

КАФЕДРА ОХТ

КУРСОВОЙ ПРОЕКТ

СтудентХодаков Д.А.

ГруппаХТ-409

ПреподавательСмирноваС.Н.

Москва 2000

Исходные данныеСодержание Nh4 в аммиачно-воздушнойсмеси,% (по объему)

________________________________10

Степень превращения Nh4 в NO,% (остальной аммиак окисляется до азота)________________________________97

Степень переработки нитрозных газов в HNO3,%

_______________________________98,5

Концентрация HNO3,% (по массе)

________________________________58

Содержание в выхлопных газах,% (по объему):

Кислорода

_______________________________3,2

Воды _______________________________2,7

Базис расчета, кг HNO3 в продукте

______________________________2500

ВведениеАзотная кислота – одна из важнейших минеральных кислот. Пообъему производства в химической промышленности она занимает второе место послесерной кислоты. Азотная кислота широко применяется для производства многихпродуктов, используемых в промышленности и сельском хозяйстве:

· около 40% ее расходуется на получение сложных и азотныхминеральных удобрений;

· азотная кислота используется для производства

· синтетических красителей,

· взрывчатых веществ,

· нитролаков,

· пластических масс,

· лекарственных синтетических веществ и др.;

· железо хорошо растворяется в разбавленной азотной кислоте.Концентрационная азотная кислота образует на поверхности железа тонкий, ноплотный слой нерастворимого в концентрированной кислоте оксида, защищающегометалл от дальнейшего разъедания. Эта способность железа пассивироватьсяиспользуется для защиты его от коррозии.

Концентрированную азотную кислоту (особенно с добавлением10% h3SO4) перевозят обычно встальных цистернах. Многие органические вещества (в частности животные ирастительные ткани) при действии HNO3 разрушаются, анекоторые из них от соприкосновения с очень концентрированной кислотой могутвоспламеняться. В лабораторной практике обычно применяется азотная кислота,содержащая около 65% HNO3 (пл.1,40). В промышленностиприменяют два сорта азотной кислоты: разбавленную с содержанием 50–60% HNO3 и концентрированную, содержащую 96–98% HNO3.

Раньше, когда не существовало производства синтетическогоаммиака, азотную кислоту получали действием серной кислоты на чилийскуюселитру. Объемы производств были очень небольшими, и кислота использоваласьтолько для производства взрывчатых веществ, красителей и некоторых другиххимических продуктов.

Исходное сырьеСырьем для получения азотной кислоты служат аммиак, воздух ивода.

Синтетический аммиак в большей или меньшей степени загрязненпримесями. Такими примесями являются катализаторная пыль, смазочное масло (присжатии поршневым компрессором). Для получения чистого газообразного аммиакаслужат испарительные станции и дистилляционные отделения жидкого аммиака.Дальнейшая очистка осуществляется в фильтрах, состоящих из чечевицеобразныхэлементов, фильтрующим материалом в которых служит хлопчатобумажная замша.Тонкой очистке аммиачно–воздушная смесь подвергается в фильтре с поролитовымитрубками.

Атмосферный воздух, применяемый в производстве азотнойкислоты, забирается на территории завода или вблизи его. Этот воздух загрязненгазообразными примесями и пылью. Поэтому он подвергается тщательной очистке воизбежание отравления катализатора окисления аммиака. Очистка воздухаосуществляется, как правило, в скруббере, орошаемом водой, затем вдвухступенчатом фильтре.

Вода, применяемая для технологических нужд, подвергаетсяспециальной подготовке: отстою от механических примесей, фильтрованию ихимической очистке от растворенных в ней солей. Для получения реактивнойазотной кислоты требуется чистый паровой конденсат, который дополнительноочищают от возможных примесей. [1, стр.397]

Характеристика целевого продуктаБезводная азотная кислота HNO3представляет тяжелую бесцветную жидкость, пл.1,52 (при 15 ºС), дымящую навоздухе. Она замерзает при –41 и кипит при 86 ºС. Кипение кислотысопровождается частичным разложением:

4HNO3 à 2h3 + 4NO2 + O2 – 259,7 кДж

Выделяющийся диоксид азота, растворяясь в кислоте,окрашивает ее в желтый или красный (в зависимости от количества NO2) цвет. С водой азотная кислота смешивается в любыхсоотношениях. Выделение теплоты при разбавлении азотной кислоты водой свидетельствуетоб образовании гидратов (HNO3×h3O, HNO3×2h3O).

Азотная кислота – сильный окислитель. Металлы, заисключением Pt, Rh, Ir, Au, переводятся концентрированнойазотной кислотой в соответствующие оксиды. Если последние растворимы в азотнойкислоте, то образуются нитраты. [2, стр.99]

Физико-химическое обоснование основных процессовпроизводства целевого продукта

Химическая концепция методаПроцесс производства разбавленной азотной кислоты складываетсяиз трех стадий:

конверсия аммиака с целью получения оксида азота

4Nh4 + 5O2 = 4NO + 6h3O

окисление оксида азота до диоксида

2NO + O2 Û 2NO2

абсорбция оксидов азота водой

4NO2 + O2 + 2h3O = 4HNO3

Конверсия аммиака

Основная реакция:

4Nh4 + 5O2 = 4NO +6h3O + 946 кДж(1)

Наряду с основной реакцией протекают и побочные реакции (восновном параллельные) окисления аммиака до молекулярного азота и оксида азота(I):

4Nh4 + 3O2 = 2N2 +6h3O + 1328 кДж(2)

4Nh4 + 4O2 = 2N2O +6h3O + 1156 кДж(3)

В таблице 1 приведены термодинамические характеристики этихреакций, из которых можно видеть, что среди реакций окисления аммиакакислородом наибольшую термодинамическую вероятность имеет реакция (2),характеризующаяся наибольшим изменением анергии Гиббса. Вероятность реакции (1)с повышением температуры возрастает почти вдвое, а реакции (2) почти неизменяется.

РеакцияDh398

кДж/моль

DG, кДж/моль, при температуре Кр, при температуре 298 К 1173 К 500 1000 1 –226.00 –246.21 –414.55 1075 1051 2 –317. 20 –326.85 –335.22 1095 1062 3 –276.11 –274.75 – 1083 1056Реакцииокисления аммиака сопровождаются значительной убылью свободной энергии. Реакции(1) — (3) практически необратимы, об этом говорят константы равновесия этихреакций в интервале температур 500 — 1000 оС, так как эти константы значительнобольше констант обратимых реакций (10-2 — 102). При увеличении температуры до1000 оС значение констант падает на несколько порядков (так как реакцииэкзотермические), но даже при 1000 оС реакции (1) — (3) практически полностьюсмещены в сторону продуктов реакции.

Посколькувсе реакции протекают с выделением тепла и увеличением объёма, то в соответствиис принципом Ле-Шателье нам не удастся с помощью варьирования температуры идавления сильно сдвинуть главную реакции в правую сторону не сдвигая туда же ипобочные реакции. Увеличение концентрации кислорода тоже не позволит селективносместить равновесие основной реакции.

Итак,окисление аммиака процесс сложный, и, значит выбор условий проведения процессаопределяется необходимостью направить взаимодействие исходных веществ по путиобразования оксида азота (II).

Всоответствии с вышесказанным единственным путем получения больших выходов NO является увеличение скоростиосновной реакции по отношению к побочным. В соответствии с уравнением Аррениусаувеличение константы скорости можно добиться с помощью увеличения температурыили уменьшения энергии активации реакции. Константа скорости будет быстреерасти у тех реакций, у которых больше энергия активации.

Снижениюэнергии активации способствует применение катализаторов. В нашем случае нужныкатализаторы активно адсорбирующие на своей поверхности кислород, так какокисление аммиака до оксида азота (II) в объёме даже при высоких температурах не происходит.

Катализаторы,применяемые для окисления аммиака, должны обладать избирательными свойствами,т.е. ускорять только одну из всех возможных реакций, а именно реакцию (1)окисления аммиака до оксида азота(II). Наиболее селективным и активнымкатализатором данной реакции оказался платиноидный катализатор, представляющийсобой сплав платины с палладием и родием.

Каталитическоеокисление аммиака – многостадийный гетерогенно-каталитический процесс,протекающий во внешнедиффузионной области и лимитируемый диффузией аммиака кповерхности катализатора. Ряд гипотез относительно механизма окисления аммиакана платиноидных катализаторах сводится к предположениям об образовании впроцессе окисления Nh4 нестойкихпромежуточных соединений, которые в результате распада и перегруппировки даютоксид азота(II) и элементный азот.

Скоростькаталитического окисления аммиака по реакции (1) очень высока. Задесятитысячные доли секунды степень превращения аммиака в оксид азота (II)достигает 97–98% при атмосферном давлении и 95–96% под давлением до 0,88–0,98МПа. Однако выход оксида азота(II) может быть различным на одном и том жекатализаторе в зависимости от выбранных технологических параметров — температуры, давления, линейной скорости газа, содержания аммиака ваммиачно-воздушной смеси, напряженности катализатора, числа сеток и некоторыхдругих факторов.

/> />рис. 1

Влияние температуры.Температура оказывает наибольшее влияние на выход оксида азота(II). Зависимостьвыхода NO от температуры на платиновомкатализаторе показана на рис.1. При повышении температуры выход NO возрастает, причем существуетоптимальная температура (для чистой платины 900-920 С), при которой достигаетсямаксимальный выход.Большоезначение имеет температура зажигания катализатора, которая зависит от составакатализатора и в меньшей степени от состава аммиачно-воздушной смеси. Наплатине реакция окисления аммиака начинается при 195 °С. Особенностью окисленияявляется то, что сначала происходит так называемое мягкое окисление аммиака домолекулярного азота. Заметное количество оксида азота(II) начинает появлятьсяпри 300 °С. С ростом температуры выход оксида азота(II) растет, достигаямаксимального значения 96% на чистой платине и 99% на сплавах Pt–Pd–Rh. Проведениепроцесса при высоких температурах помимо увеличения выхода оксида азота(II)имеет и другие преимущества: растет скорость реакции окисления аммиака иуменьшается время контактирования. Так, при повышении температуры с 650 до900 °С время контактирования сокращается с 5·10-4 до 1,1·10-4 c. Но при повышении температурыувеличиваются потери дорогостоящей платины, т.е. ухудшаются экономическиепоказатели процесса. Для экономичного проведения окисления аммиакарекомендуются следующие условия:

Давление, Мпа 0.1 0.304–0.51 0.71–1.011 Температура, °С 780–800 850–870 880–920Повышениетемпературы с 780 до 850 °С, приводит к увеличению прямых потерь катализаторапочти вдвое.

При выборетемпературы конверсии необходимо также учитывать наличие примесей ваммиачно-воздушной смеси. Температура должна быть тем выше, чем больше примесейсодержится в исходной смеси.

Влияниедавления. С ростом давления наблюдается снижение выхода оксида азота(II).Поэтому проектирование и сооружение установок с использованием повышенногодавления на стадии конверсии аммиака сдерживались. Вместе с тем использованиевысокого давления при окислении аммиака позволяет повысить производительностьагрегата, уменьшить размеры аппаратов. Этот факт в связи со стремлением кувеличению единичной мощности агрегатов приобретает все большее значение. Насовременных крупных агрегатах производства азотной кислоты процесс окисленияаммиака осуществляется под давлением 0,41– 0,73 МПа.

Основнымусловием получения высоких выходов NO под давлением выше атмосферного являются повышение температуры и времениконтактирования (увеличение числа сеток).

/> /> Повышением давления в процессеконверсии можно увеличить линейную скорость газа и интенсивность катализатора,что в свою очередь связано с увеличением числа катализаторных сеток. Очевидно,что такие параметры, как давление, линейная скорость газа, интенсивностькатализатора, тесно связаны между собой и при выборе режима окисления дляполучения высокого выхода NOдолжны подбираться с особой тщательностью.Влияниеконцентрации аммиака. Для окисления аммиака, как уже указывалось, применяютвоздух. Поэтому концентрация Nh4 ваммиачно-воздушной смеси определяется в том числе содержанием кислорода ввоздухе. Согласно уравнению реакции 4Nh4 + 5O2 = 4NO +6h3O для полного окисления 1 моль аммиаканеобходимо 1.25 моль кислорода. Исходя из этого, определим максимальновозможное содержание аммиака в аммиачно-воздушной смеси (объемные доли,%).

Однако присоотношении O2: Nh4 = 1,25 даже при атмосферном давлении выход оксида азота(II) не превышает 60–80%. Кроме того,при содержании в смеси 14.4% Nh4,пришлось бы работать в области взрывоопасных концентраций. Нижний пределвзрываемости аммиачно-воздушной смеси при атмосферном давления составляет 13,8%Nh4.

рис. 2

Пределы взрываемостиаммиачно-воздушных смесей показаны на рис.2. При увеличении соотношения O2: Nh4 до 1,7, что соответствует содержанию аммиака в смеси 11,5%,выход NO возрастает. При дальнейшемувеличении соотношения O2: Nh4 путем снижения концентрации аммиакавыход оксида азота(II) меняется незначительно. /> /> /> /> />рис. 2

рис. 3

/> /> /> /> /> /> /> />Такимобразом, при использовании воздуха максимально возможной концентрацией аммиакав аммиачно-воздушной смеси, при которой достигается высокий выход NO, является 11,0–11,5%, и соотношение O2: Nh4 = 1,7 при температурах 870 – 920 °С. На рис.3 представленазависимость выхода NO от соотношения O2: Nh4, в аммиачно-воздушной смеси. Для получения высокого выхода NO необходим примерно 30% -ный избытоккислорода сверх стехиометрического. Это связано с тем, что поверхностьплатинового катализатора должна быть постоянно насыщена кислородом (вотсутствие кислорода аммиак уже при 500 °С начинает разлагаться на азот икислород).

Катализаторы.Превосходство платины по активности и селективности над всеми другими видамикатализаторов было показано в 1902 г. Оствальдом. Характерно, что активность креакции окисления аммиака проявляет подавляющее большинство металлов и ихсоединений, но высокий выход NO(выше 90%) обеспечивают очень немногие из них.

Обладаявысокой активностью и селективностью, платина имеет низкую температурузажигания ~200 °С, хорошую пластичность, тягучесть. Недостаток платины –ее быстрое разрушение при высоких температурах под воздействием больших скоростныхпотоков реагентов и катал изаторных ядов. Это приводит к потерям дорогостоящегокатализатора и снижению выхода NO,что и явилось причиной поисков каталитически активных сплавов платины с другимиметаллами.

Проведенныепромышленные испытания показали стабильную работу катализаторов из платины сдобавками палладия, а также из тройного сплава Pt–Rh–Pd; это и послужило основанием для ихпромышленной реализации. Наибольшее распространение получили следующие катализаторыокисления аммиака (ГОСТ 3193-59):

Pt + 4% Pd + 3.5% Rh – для работы при атмосферномдавлении и Pt + 7,5% Rh – при повышенном давлении.

Используемыедля контактного окисления Nh4катализаторы изготавливают в виде сеток. Такая форма катализатора удобна вэксплуатации, связана с минимальными затратами металла, позволяет применятьнаиболее простои и удобный в эксплуатации тип контактного аппарата. В Россииприменяются сетки из проволоки диаметром 0,09 мм (ГОСТ 3193-74), размер стороныячейки 0,22 мм, число ячеек на 1 см длины – 32, на 1 см2 – 1024.

Платинородиевые(ГИАП-1) и платинородиевопалладиевые (сплав № 5) катализаторы весьмачувствительны к ряду примесей, которые содержатся в аммиаке и воздухе. К такимпримесям относятся гидриды фосфора и мышьяка, фтор и его соединения,дихлорэтан, минеральные масла, ацетилен, диоксид серы, сероводород и др.Наиболее сильными ядами катализатора являются соединения серы и фтора. Примесизаметно снижают селективность катализатора, способствуют увеличению потерь платины.Для поддержания стабильной степени конверсии аммиака необходима тщательнаяочистка аммиачно-воздушной смеси и от механических примесей, особенно отоксидов железа и пыли железного катализатора синтеза аммиака. Пыль и оксидыжелеза, попадая на катализаторные сетки, засоряют их. уменьшая поверхностьсоприкосновения газов с поверхностью катализатора, и снижают степень окисленияаммиака.

Чистотуисходных веществ в производстве азотной кислоты обеспечивают двумя путями –осуществлением дальнего забора воздуха и усовершенствованием систем очисткивоздуха и аммиака.

В процессереакции окисления аммиака поверхность платиноидных сеток сильно разрыхляется,эластичные нити сеток становятся хрупкими. При этом поверхность сеткиувеличивается примерно в 30 раз Сначала это ведет к повышению каталитическойактивности катализатора, а затем к разрушению сеток. Практикой установленыследующие сроки работы катализаторных сеток: для работы под атмосфернымдавлением – до 14 мес. под давлением 0,73 МПа 8–9 мес.

Время контактирования.Реакция окисления аммиака происходит во внешнедиффузионной области, и поэтомуувеличение объемной скорости оказывает положительное влияние на интенсивностьпроцесса. С повышением, до определенного предела, объемной скорости потокгазовой смеси становится более турбулентным, что увеличивает скорость диффузииисходных веществ к поверхности катализатора. Наряду с этим уменьшается времясоприкосновения газовой смеси с горячими стенками аппаратов, что снижаетвозможность окисления аммиака до азота. С уменьшением времени контактированиявыход NO увеличивается и при t = 1·10-4 с достигает максимума(рис.4). При дальнейшем росте объемной скорости (уменьшении t) возможен проскок аммиака, которыйза контактной зоной превращается в элементарный азот при окислении кислородом.Не исключена также возможность образования азота при взаимодействии аммиака соксидом азота(II).

В заводскихусловиях в зависимости от качества катализатора и точности соблюдения заданноготехнологического режима достигается значительная селективность процесса, ивыход оксида азота(II) составляет 98%. При оптимальных условиях проведенияпроцесса и правильном подборе конструкционных материалов побочные реакции неимеют существенного значения.

/>рис. 4

/>Окисление оксида азота (II)

Нитрозныегазы, полученные при окислении аммиака, содержат оксид азота(II), азот,кислород и пары воды. При переработке нитрозных газов в азотную кислотунеобходимо окислить оксид азота(II) до диоксида. Реакция окисления обратима,

2NO+ O2 Û 2NO2 + 124 кДж

протекает суменьшением объема и сопровождается выделением теплоты. Следовательно, всоответствии с принципом Ле Шателье, снижение температуры и повышение давленияспособствуют смещению равновесия реакции вправо, т.е. в сторону образования NO2. Ниже приведены значения константыравновесия реакции окисления для различных температур.

t, °С 20 100 200 300 500 900 Kp 1.24·1013 1.82·107 7.41·103 45.5 8.5·10-2 1.51·10-4Из которыхвидно, что при температурах до 100 °С равновесие реакции практически полностьюсдвинуто в сторону образования NO2.При более высокой температуре равновесие смещается в левую сторону и притемпературе выше 700 °С образования диоксида азота практически не происходит. Всвязи с этим в горячих нитрозных газах, выходящих из контактного аппарата, NO2 отсутствует, и для его получениягазовую смесь необходимо охладить до температуры ниже 100 °С.

/>

Как видно изуравнения для константы равновесия при повышении парциального давлениякислорода парциальное давление оксида азота(IV) также увеличится так как от общего давления константаравновесия зависит очень мало.

Окислениеоксида азота(II) – самая медленная стадия производства азотной кислоты.Скорость реакции окисления, определяющую скорость всего процесса, можновыразить следующим образом:

/>

Онa сильно зависит от концентрацииреагентов, давления и температуры. Применение в производстве азотной кислотывоздуха, обогащенного кислородом, или чистого кислорода позволяет получатьнитрозные газы с повышенным содержанием оксида азота(II) и увеличить скоростьокисления NO в NO2.

Реакцияокисления NO в NO2 ускоряется при понижении температуры, а с повышениемтемпературы замедляется почти до полного прекращения. Для объяснения этогоявления предложено несколько гипотез, одна из которых, наиболее признанная,заключается в том, что окисление NO в NО2 идет через образованиепромежуточного продукта – димера оксида азота(II):

2NOÛ (NO) 2 + Q

O2+ (NO) 2 Û 2NO2 + Q

Образованиедимера оксида азота – процесс обратимый, протекающий с выделением теплоты.Следовательно, повышение температуры вызовет смещение равновесия этой реакции влевую сторону. При этом константа равновесия будет уменьшаться и равновеснаяконцентрация димера в газовой смеси будет понижаться. Скорость дальнейшегоокисления димера в диоксид зависит от

/>

концентрациидимера /> Таким образом, уменьшение скорости окисления оксидаазота в диоксид с повышением температуры можно объяснить сильным снижениемконцентрации димера.

Вустановках, работающих под атмосферным давлением, окисляют оксид азота примернона 92%, а оставшийся NO поглощают(совместно с NO2) щелочью, так как для окисленияпонадобилось бы много времени и соответственно большие объемы аппаратуры.Обычно переработку нитрозных газов в разбавленную кислоту проводят притемпературах 10–50 °С, при которых часть диоксида азота полимеризуется в N2O4:

2NO2 Û N2O4 + 57 кДж

Зависимостьстепени полимеризации NO2 оттемпературы характеризуется следующими данными:

Температура, °С 200 100 70 30 -20 Степень поли-, меризации% 0.7 2.5 38 77.8 89 92Скоростьполимеризации NO2 очень высока, поэтому в любоймомент времени числовое значение отношения NO2: N2O4 определяется условиями равновесия,которое устанавливается практически мгновенно. Так как реакция протекает суменьшением объема, то увеличение давления способствует образованию N2O4.

Нитрозныегазы, поступающие на абсорбцию, содержат NO2;. N2O4, NO, N2O, N2, N2O3 пары воды.

Абсорбция диоксида азота

Все оксиды азота, за исключением NO,взаимодействуют с водой с образованием азотной кислоты. Поглощение оксидовазота водой связано с растворением в ней NO2, N2O4, N2O3 и с образованием азотной и азотистой кислот. Азотистаякислота является малоустойчивым соединением и распадается на азотную кислоту,оксид азота(II) и воду. Абсорбция протекает по схеме

2NO2 + h3O Û HNO3 + HNO2 + 116 кДж(7)

3HNO2 Û HNO3 + 2NO + h3O – 76 кДж(8)

Суммарно взаимодействие NO2 с водойможно представить уравнением реакции

3NO2 + h3O Û 2HNO3 + NO + 136 кДж(9)

которое является исходным для всех расчетов процессаабсорбции. Из него следует, что из 3 моль NO2образуется 2 моль НNO3 и 1 моль NO,который снова окисляется до NO2:

2NO + O2 Û 2NO2(10)

Механизм образования разбавленной азотной кислоты можнопредставить следующим образом. В газовой фазе NO2 и N2O4 постоянно находятся в состояниихимического равновесия и их перенос на поверхность соприкасающихся фазсовершается в соответствии с законами молекулярной диффузии газов. Впограничном слое газ – жидкость происходит переход NO2в жидкую фазу. Затем после растворения NO2 происходит химическаяреакция (7), которая по сравнению с процессом диффузии протекает относительнобыстро.

Далее в жидкой фазе происходит сравнительно медленноеразложение азотистой кислоты по реакции (8). Образующийся NOчастично окисляется в растворе кислородом, но его большая часть взаимодействуетс кислородом уже в газовой фазе по реакции (10). Одновременно с абсорбцией ипротеканием химических реакции в растворе в газовой фазе частично происходят теже реакции, приводящие к образованию азотной кислоты. Медленным процессом,определяющим скорость поглощения оксидов азота, является диффузия их в жидкуюфазу. При взаимодействии паров воды и диоксида азота в газовой фазе происходитобразование кислотного тумана, вследствие этого создается дополнительноесопротивления при поглощении оксидов азота.

Степень поглощения диоксида азота водными растворами азотнойкислоты определяется такими факторами, как температура, давление, концентрациякислоты. При понижении температуры и концентрации кислоты и повышении давлениястепень превращения диоксида азота растет. При концентрации азотной кислотывыше 65% поглощение почти прекращается. Концентрация получаемой азотной кислотыопределяется условиями равновесия NO2 над кислотой.

Следует отметить, что степень окисления NOв NO2 зависит от свободного объема, а количествопоглощаемых оксидов азота – от поверхности соприкосновения газа с жидкостью.Поэтому одно из основных требований, предъявляемое к абсорбционной аппаратуре,– создание максимального свободного объема при одновременно сильно развитойповерхности поглощения.

В промышленности используют различные типы абсорбционныхколонн с колпачковыми тарелками, с ситчатыми тарелками, переливными стаканами идр.

Обоснование предлагаемой технологииСырьем служит недорогой и легко доступный синтетическийаммиак, который при оптимально подобранных параметрах практически весь идет наполучение монооксида азота; реакция протекает необратимо и быстро и не требуетрециклов. Применение повышенного давления способствует уменьшению размероваппаратов и увеличению производительности, но при этом увеличиваетсятемпература и количество сеток катализатора. Для обеспечения выхода оксидаазота более 98% при давлениях 0,41 – 0,71 МПа необходима температура выше 9500С, зато время контактирования становится менее 1,1×10-4 с, а скорость газа более 160 л/мин. Вообще,повышение температуры способствует увеличению выхода, но это приводит к большимпрямым потерям дорогостоящего катализатора.

Поскольку окисление оксида азота (II)протекает при низких температурах смесь охлаждается водой, которая, превращаясьв пар, идет на технологические нужды, а это экономически выгодно. Абсорбциядиоксида азота происходит в колонне очищенной водой, причем степень абсорбциидостигает 99%, а содержание оксидов азота в выхлопных газах до 0,11%.

Обоснование выбора технологических параметровАммиачно-воздушная смесь, подаваемая в контактный аппарат,не должна содержать более 10%, иначе катализатор не будет полностью покрыткислородом и начнется окисление аммиака до азота. Хотя максимально возможнойконцентрацией аммиака, при которой достигается высокий выход, является 11,0 –11,5%, используется более низкая, поскольку скорость газа велика и необходимзапас на случай проскока. Конверсия протекает при температурах 870 – 900 0С и давление0,716 МПа. Эти параметры были подобраны на основе экономических показателей, т.к. повышение температуры увеличивает как выход, так и прямые потери платиновогокатализатора.

Реакцию окисления NO в NO2 начинают проводить при температуре 170 0С, достаточнойдля обеспечения хорошего выхода и скорости. За счет теплоты реакции происходитразогрев до 300 0С. Степень окисления составляет около 85%. Абсорбцию диоксидаазота ведут при температуре 35 – 40 0С, поскольку это способствует смещениюравновесия вправо, концентрация кислоты на выходе достигает 55-58%.

Функциональная схема получения азотной кислоты.

Описание технологической схемы процесса/> В 1960-ых годах разработан агрегат по производству азотной кислоты мощностью120 тыс. т/год под давлением 0,716 МПа с использованием высокотемпературнойкаталитической очистки выхлопных газов, выпускающий продукцию в виде 53–58%-ной HNO3. Технологическая схема этого производства вупрощенном варианте представлена на рисунке 5.

Подготовка сырья

/>

Рис.5 Схема производства азотной кислоты под давлением 0,716МПа с приводом компрессора от газовой турбины:

1 – фильтр воздуха; 2 – реактор каталитической очистки; 3 –топочное устройство; 4 – подогреватель метана; 5 – подогреватель аммиака; 6 –смеситель аммиака и воздуха с пролитовым фильтром; 7 – холодильник-конденсатор;8 – сепаратор; 9 – абсорбционная колонна; 10 – продувочная колонна; 11 –подогреватель отходящих газов; 12 – подогреватель воздуха; 13 – сосуд дляокисления нитрозных газов; 14 – контактный аппарат; 15 – котел‑утилизатор;16,18 – двухступенчатый турбокомпрессор; 17 – газовая турбина

Атмосферный воздух проходит тщательную очистку вдвухступенчатом фильтре 1. Очищенный воздух сжимают двухступенчатым воздушнымкомпрессором. В первой ступени 18 воздух сжимают до 0,35 МПа, при этом оннагревается до 165–175 ºС за счет адиабатического сжатия. После охлаждениявоздух направляют на вторую ступень сжатия 16, где его давление возрастает до0,716 МПа.

Основной поток воздуха после сжатия нагревают в подогревателевоздуха 12 до 250–270 ºС теплотой нитрозных газов и подают на смешение саммиаком в смеситель 6.

Газообразный аммиак, полученный путем испарения ждкогоаммиака, после очистки от влаги, масла и катализаторной пыли черезподогреватель 5 при температуре 150 ºС также направляют в смеситель6. Смеситель совмещен в одном аппарате с поролитовым фильтром. После очисткиаммиачно-воздушную смесь с содержанием Nh4 не более 10%подают в контактный аппарат 14 на конверсию аммиака.

Конверсия аммиака протекает на платинородиевых сетках притемпературе 870–900 ºС, причем степень конверсии составляет 96%. Нитрозныегазы при 890–910 ºС поступают в котел-утилизатор 15, расположенный подконтактным аппаратом. В котле за счет охлаждения нитрозных газов до 170 ºСпроисходит испарение химически очищенной деаэрированной воды, питающейкотел-утилизатор; при этом получают пар с давлением 1,5 МПа и температурой 230ºС, который выдается потребителю.

После котла-утилизатора нитрозные газы поступают вокислитель нитрозных газов 13. Он представляет собой полый аппарат, в верхнейчасти которого установлен фильтр из стекловолокна для улавливания платиновогокатализатора. Частично окисление нитрозных газов происходит уже вкотле-утилизаторе (до 40%). В окислителе 13 степень окисления возрастает до85%. За счет реакции окисления нитрозные газы нагреваются до 300–335 ºС.Эта теплота используется в подогревателе воздуха 12. Охлажденные в теплообменнике12 нитрозные газы поступают для дальнейшего охлаждения в теплообменник 11, гдепроисходит снижение их температуры до 150 ºС и нагрев выхлопных (хвостовых)газов до 110–125 ºС. Затем нитрозные газы направляют вхолодильник-конденсатор 7, охлаждаемый оборотной водой. При этом конденсируютсяводяные пары и и образуется слабая азотная кислота. Нитрозные газы отделяют отсконденсировавшейся азотной кислоты в сепараторе 8, из которого азотную кислотунаправляют в адсорбционную колонну 9 на 6–7-ю тарелку, а нитрозные газы – поднижнюю тарелку абсорбционной колонны. Сверху в колонну подают охлажденный паровойконденсат. Образующаяся в верхней части колонны азотная кислота низкойконцентрации перетекает на нижележащие тарелки. За счет поглощения оксидовазота концентрация кислоты постепенно увеличивается и на выходе достигает ~1%.Поэтому кислота направляется в продувочную колонну 10, где подогретым воздухомиз нее отдувают оксиды азота, и отбеленная азотная кислота поступает на склад.Воздух после продувочной колонны подается в нижнюю часть абсорбционной колонны9.

Степень абсорбции оксидов азота достигает 99%. Выходящие изколонны хвостовые газы с содержанием оксидов азота до 0,11% при температуре 35ºС проходят подогреватель 11, где нагреваются до 110–145 ºС ипоступают в топочное устройство (камера сжигания 3 установки каталитическойочитски. Здесь газы нагреваются до температуры 390–450 ºС за счет горенияприродного газа, подогретого предварительно в подогревателе 4, и направляются вреактор с двухслойным катализатором 2, где первым слоем служит оксид алюминия снанесенным на него палладием, вторым слоем – оксид алюминия. Очисткуосуществляют при 760 ºС. Очищенные газы поступают в газовую турбину 17 притемпературе 690–700 ºС; энергия, вырабатываемая турбиной за счет теплотыхвостовых газов, используется для привода турбокомпрессора 18. Затем газынаправляют в котел-утилизатор и экономайзер (на схеме не показаны) ивыбрасывают в атмосферу. Содержание оксидов азота в очищенных выхлопных газахсоставляет 0,005–0,008%, содержание CO2 – 0,23%.

Расчет материального баланса ХТС.

/> />2

12

23

h30

030

HNO3

3

301

302

Блок-схемаРис.2. Структурная блок-схема производства азотной кислоты:

1 – блок подготовки сырья; 2 – блок окисления аммиака; 3 –блок абсорбции нитрозных газов.

Таблица 1

Составы потоков

№ потока Индекс потока Ед. измер. Содержание компонентов Nh4 O2 N2 NO h3O HNO3 1 010 кмоль 100% 2 011 кмоль 21% 79% 3 12 кмоль 10% 18,9% 71,1% 4 23 кмоль Кмоль кмоль кмоль кмоль 5 030 кмоль кмоль 6 031 кмоль Кмоль кмоль 7 301 кг 42% 58% 8 302 кмоль 3,2% кмоль кмоль 2,7%Уравненияматериального баланса ХТС.

4Nh4+ 5O2 = 4NO + 6h3O + Q

4Nh4+ 3O2 =2N2 + 6h3O + Q

2NO+ 1.5O2 + h3O = 2HNO3 + Q

Уравнениядля блока контактирования:

По оксидуазота:

/>

По азоту:

/>

Покислороду:

/>

По воде:

/>

Уравнениядля блока абсорбции:

По оксидуазота:

/>

По воде:

/>

Покислороду:

/>

Уравнениедля потока выхлопных газов:

/>

Подготовкауравнений для решения на ЭВМ.

Таблица 2

Соответствиепеременных потокам

Наименование потока Условное обозначение xi Размерность Значение по расчету Аммиачно-воздушная смесь N12 x1 кмоль 415.33 Оксид азота в потоке 23 N23NO x2 кмоль 40.29 Азот в потоке 23 N23N2 x3 кмоль 295.92 Кислород в потоке 23 N23O2 x4 кмоль 27. 20 Вода в потоке 23 N23Н2О x5 кмоль 62.30 Вода в блок 3 N030 х6 кмоль 68. 19 Выхлопные газы N302 х7 кмоль 373.07 Воздух в блок 3 N031 х8 кмоль 69.03Таблица 3

Матрица коэффициентов

№ уравнения bi при xi Свободный член х1 х2 х3 х4 х5 х6 х7 х8 1 0,079 -1 2 0,713 -1 3 0,187 -1,25 -1 4 -0,15 1 5 1 40,286 6 1 1 -0,027 120,416 7 1 -0,032 0,21 29,762 8 -0,015 -1 0,941 0,79Решаемсистему с помощью электронных таблиц EXCEL матричным способом: умножая обратную матрицу на матрицу свободныхчленов.

/> /> Результаты расчета.Таблица 4

Материальныйбаланс химико-технологической системы производства азотной кислоты на 2500 кг

Введено Получено /> Статья прихода Масса, кг % Статья расхода Масса, кг % /> /> Аммиак 706,1 4,80 58% — ная азотная кислота: 4310,3 29,31 /> Воздух: 12771,1 86,85 Азотная кислота 2500 17,00 /> Кислород 2975,8 20,24 Вода 1810,3 12,31 /> Азот 9795,3 66,61 Выхлопные газы: 10394,2 70,69 /> Вода 1227,4 8,35 Оксид азота 18,1 0,12 /> Азот 9812,7 66,73 /> Кислород 382,0 2,60 /> Вода 181,3 1,23 /> Всего: 14704,5 100 Всего: 14704,5 100 /> /> /> Поточная диаграммаматериального балансаМасштаб: 1см = кг

Расчет основных технологических показателей процессаРасходные коэффициенты по сырью (аммиаку):

Теоретический расходный коэффициент:

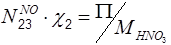

/>

Практический расходный коэффициент:

/>

Конверсия аммиака.

/> (по условию).

Выход.

/>

Селективность.

/> поскольку степень превращенияравна 100%.

Список используемой литературы1. Кутепов А.М., Бондарева Т.И., Беренгартен М.Г. Общая химическаятехнология. — М.: Высш. шк., 1990. – 520 с.

2. Мухлёнов И.П., Авербух А.Я., Кузнецов Д.А. и др. Под ред. И.П.Мухлёнова. Общая химическая технология: учебник для химико-технологическихспеципльностей. Т.2. Важнейшие химические производства. — М.: Высш. шк., 1984.– 264 с.

3. Атрощенко В.И., Каргин С.И. Технология азотной кислоты. – М.: Химия,1970. – 496 с.

www.ronl.ru

Азотная кислота - (реферат)

Уже сейчас на сайте вы можете воспользоваться более чем 20 000 рефератами, докладами, шпаргалками, курсовыми и дипломными работами.Присылайте нам свои новые работы и мы их обязательно опубликуем. Давайте продолжим создавать нашу коллекцию рефератов вместе!!!

Вы согласны передать свой реферат (диплом, курсовую работу и т.п.), а также дальнейшие права на хранение, и распространение данного документа администрации сервера "mcvouo.ru"?

Дата добавления: март 2006г.

Содержание Азотная кислота стр. 3 Окислительные свойства азотной кислоты стр. 3 Нитраты стр. 6 Промышленное получение азотной кислоты стр. 7 Круговорот азоты в природе стр. 8 6. Библиография стр. 10

1. Азотная кислота. Чистая азотная кислота HNO—бесцветная жидкость плотностью 1, 51 г/см при - 42 °С застывающая в прозрачную кристаллическую массу. На воздухе она, подобно концентрированной соляной кислоте, “дымит”, так как пары ее образуют с 'влагой воздуха мелкие капельки тумана, Азотная кислота не отличается прочностью, Уже под влиянием света она постепенно разлагается:

Чем выше температура и чем концентрированнее кислота, тем быстрее идет разложение. Выделяющийся диоксид азота растворяется в кислоте и придает ей бурую окраску. Азотная кислота принадлежит к числу наиболее сильных кислот; в разбавленных растворах она полностью распадается на ионы Н и- NO. 2. Окислительные свойства азотной кислоты. Характерным свойством азотной кислоты является ее ярко выраженная окислительная способность. Азотная кислота—один из энергичнейших окислителей. Многие неметаллы легко окисляются ею, превращаясь в соответствующие кислоты. Так, сера при кипячении с азотной кислотой постепенно окисляется в серную кислоту, фосфор — в фосфорную. Тлеющий уголек, погруженный в концентрированную HNO, ярко разгорается. Азотная кислота действует почти на все металлы (за исключением золота, платины, тантала, родия, иридия), превращая их в нитраты, а некоторые металлы—в оксиды. Концентрированная HNO пассивирует некоторые металлы. Еще Ломоносов открыл, что железо, легко растворяющееся в разбавленной азотной кислоте, не растворяется в холодной концентрированной HNO. Позже было установлено, что аналогичное действие азотная кислота оказывает на хром и алюминий. Эти металлы переходят под действием концентрированной азотной кислоты в пассивное состояние. Степень окисленности азота в азотной кислоте равна 4-5. Выступая в качестве окислителя, НNО может восстанавливаться до различных продуктов:

Какое из этих веществ образуется, т. е. насколько глубоко восстанавливается азотная кислота в том или ином случае, зависит от природы восстановителя и от условий реакции, прежде всего от концентрации кислоты. Чем выше концентрации HNO, тем менее глубоко она восстанавливается. При реакциях с концентрированной кислотой чаще всего выделяется . При взаимодействии разбавленной азотной кислоты с малоактивными металлами, например, с медью, выделяетсяNO. В случае более активных металлов — железа, цинка, — образуется. Сильно разбавленная азотная кислота взаимодействует с активными металлами—--цинком, магнием, алюминием -— с образованием иона аммония, дающего с кислотой нитрат аммония. Обычно одновременно образуются несколько продуктов. Для иллюстрации приведем схемы реакций окисления некоторых металлов азотной кислотой;

При действии азотной кислоты на металлы водород, как правило, не выделяется. При окислении неметаллов концентрированная азотная кислота, как и в случае металлов, восстанавливается до , например

Более разбавленная кислота обычно восстанавливается до NO, например:

Приведенные схемы иллюстрируют наиболее типичные случаи взаимодействия азотной кислоты с металлами и неметаллами. Вообще же, окислительно-восстановительные реакции, идущие с участием, протекают сложно.

Смесь, состоящая из 1 объема азотной и 3—4 объемов концентрированной соляной кислоты, называется царской водкой. Царская водка растворяет некоторые металлы, не взаимодействующие с азотной кислотой, в том числе и “царя металлов”—золото. Действие ее объясняется тем, что азотная кислота окисляет соляную с выделением свободного хлора и образованием хлороксида азота(III), или хлорида нитрозила, :

Хлорид нитрозила является промежуточным продуктом реакции и разлагается:

Хлор в момент выделения состоит из атомов, что и обусловливает высокую окислительную способность царской водки. Реакции окисления золота и платины протекают в основном согласно следующим уравнениям.

С избытком соляной кислоты хлорид золота(III) и хлорид платины (IV) образуют комплексные соединения На многие органические вещества азотная кислота действует так, что один или несколько атомов водорода в молекуле органического соединения замещаются нитрогруппами . Этот процесс называется нитрованием и имеет большое значение в органической химии. Азотная кислота —одно из важнейших соединений азота: в больших количествах она расходуется в производстве, азотных удобрений, взрывчатых веществ и органических красителей, служит окислителем во многих химических процессах, используется в производстве серной кислоты по нитрозному способу, применяется для изготовления целлюлозных лаков, кинопленки. 3. Нитраты. Соли азотной кислоты называются нитратами. Все они хорошо растворяются в воде, а при нагревании разлагаются с выделением кислорода. При этом нитраты наиболее активных металлов переходят в нитриты:

Нитраты большинства остальных металлов при нагревании распадаются на оксид металла, кислород и диоксид азота. Например:

Наконец, нитраты наименее активных металлов (например, серебра, золота) разлагаются при нагревании до свободного металла:

Легко отщепляя кислород, нитраты при высокой температуре являются энергичными окислителями. Их водные растворы, напротив, почти не проявляют окислительных свойств. Наиболее важное значение имеют нитраты натрия, калия, аммония и кальция, которые на практике называются селитрами. Нитрат натрия или натриевая селитра, иногда называемая также чилийской селитрой, встречается в большом количестве в природе только в Чили. Нитрат калия, или калийная селитра, в небольших количествах также встречается в природе, но главным образом получается искусственно при взаимодействии нитрата натрия с хлоридом калия. Обе эти соли используются в качестве удобрений, причем нитрат калия содержит два необходимых растениям элемента: азот и калий. Нитраты натрия и калия применяются также при стекловарении и в пищевой промышленности для консервирования продуктов. Нитрат кальция или кальциевая селитра, получается в больших количествах нейтрализацией азотной кислоты известью; применяется как удобрение.

4. Промышленное получение азотной кислоты. Современные промышленные способы получения азотной кислоты основаны на каталитическом окислении аммиака кислородом воздуха. При“ описании свойств аммиака было указано, что он горит в кислороде, причём продуктами реакции являются вода и свободный азот. Но в присутствии катализаторов - окисление аммиака кислородом может протекать иначе. Если пропускать смесь аммиака с воздухом над катализатором, то при 750 °С и определенном составе смеси происходит почти полное превращение

Образовавшийся легко переходит в, который с водой в присутствии кислорода воздуха дает азотную кислоту. В качестве катализаторов при окислении аммиака используют сплавы на основе платины.

Получаемая окислением аммиака азотная кислота имеет концентрацию, не превышающую 60%. При необходимости ее концентрируют,

Промышленностью выпускается разбавленная азотная кислота концентрацией 55, 47 и 45%, а концентрированная—98 и 97%, Концентрированную кислоту перевозят в алюминиевых цистернах, разбавленную— в цистернах из кислотоупорной стали.

5. Круговорот азота в природе. При гниении органических веществ значительная часть содержащегося в них азота превращается в аммиак, который под влиянием живущих в почве нитрифицирующих бактерий окисляется затем в азотную кислоту. Последняя, вступая в реакцию с находящимися в почве карбонатами, например с карбонатом кальция, образует нитраты:

Некоторая же часть азота всегда выделяется при гниении в свободном виде в атмосферу. Свободный азот выделяется также при горении органических веществ, при сжигании дров, каменного угля, торфа. Кроме того, существуют бактерии, которые при недостаточном доступе воздуха могут отнимать кислород от нитратов, разрушая их с выделением свободного азота. Деятельность этих денитрифицирующих бактерий приводит к тому, что часть азота из доступной для зеленых растений формы (нитраты) переходит в недоступную (свободный азот). Таким образом, далеко не весь азот, входивший в состав погибших растений, возвращается обратно в почву; часть его постепенно выделяется в свободном виде.

Непрерывная убыль минеральных азотных соединений давно должна была бы привести к полному прекращению жизни на Земле, если бы в природе не существовали процессы, возмещающие потери азота. К таким процессам относятся прежде всего происходящие в атмосфере электрические разряды, при которых всегда образуется некоторое количество оксидов азота; последние с водой дают азотную кислоту, превращающуюся в почве в нитраты. 'Другим источником пополнения азотных соединений почвы является жизнедеятельность так называемых азотобактерий, способных усваивать атмосферный азот. Некоторые из этих бактерий поселяются на корнях растений из семейства бобовых, вызывая образование характерных вздутий—“клубеньков”, почему они и получили название клубеньковых бактерий. Усваивая атмосферный азот, клубеньковые бактерии перерабатывают его в азотные соединения, а растения, в свою очередь, превращают последние в белки и другие сложные вещества.

Таким образом, в природе совершается непрерывный круговорот азота. Однако ежегодно с урожаем с полей убираются наиболее богатые белками части растений, например зерно. Поэтому в почву необходимо вносить удобрения, возмещающие убыль в ней важнейших элементов питания растений.

Изучение вопросов питания растений и повышения урожайности последних путем применения удобрений является предметом специальной отрасли химия, получившей название агрохимии.

Скачен 1368 раз.

mcvouo.ru

Реферат - Азотная кислота основные понятия

Азотная кислота HNO3

Презентация

Ученицы 9 класса «б»

Гончаренко Инны

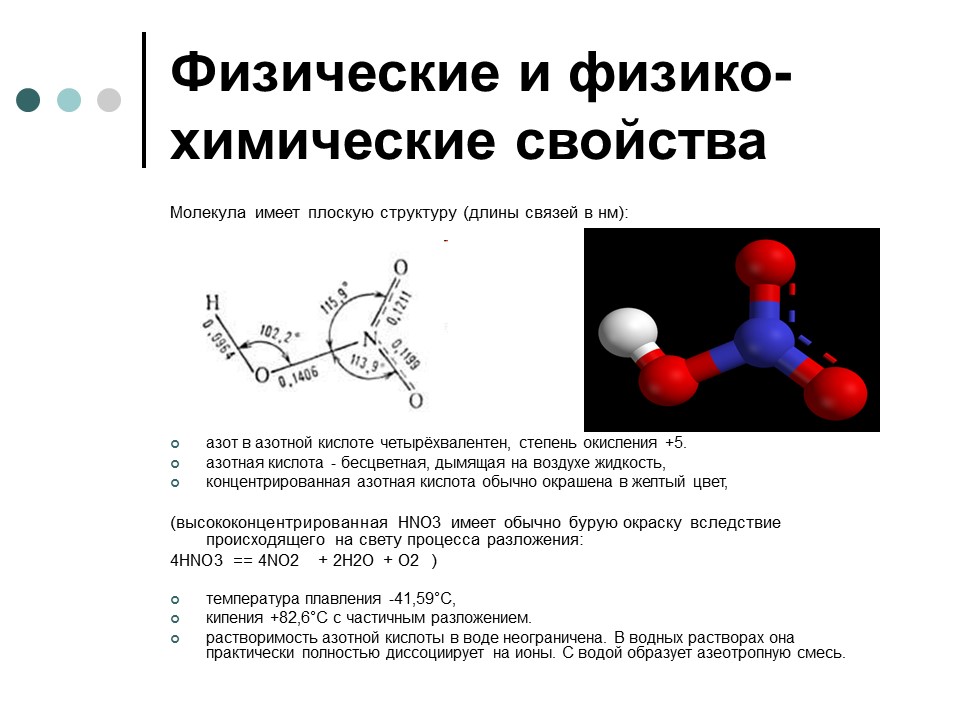

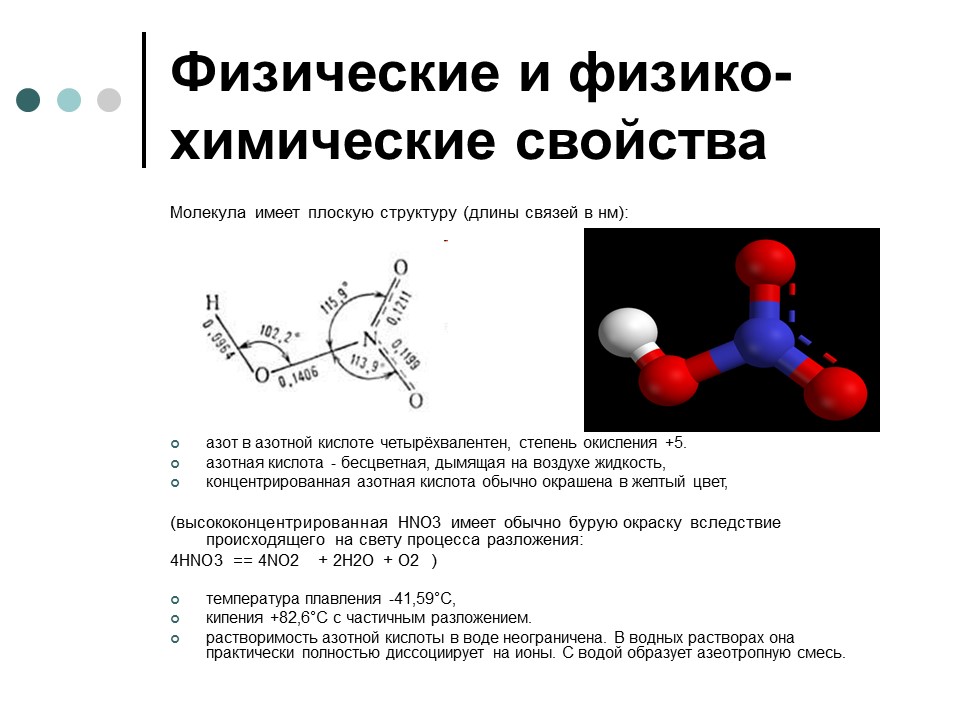

Физические и физико-химические свойства

Молекула имеет плоскую структуру (длины связей в нм):

— азот в азотной кислоте четырёхвалентен, степень окисления +5.

— азотная кислота — бесцветная, дымящая на воздухе жидкость,

— концентрированная азотная кислота обычно окрашена в желтый цвет,

(высококонцентрированная HNO3 имеет обычно бурую окраску вследствие происходящего на свету процесса разложения:

4HNO3 == 4NO2 + 2h3O + O2 )

— температура плавления -41,59°С,

— кипения +82,6°С с частичным разложением.

— растворимость азотной кислоты в воде неограничена. В водных растворах она практически полностью диссоциирует на ионы. С водой образует азеотропную смесь.

Химические свойства

При нагревании азотная кислота распадается по той же реакции.

4HNO3 == 4NO2 + 2h3O + O2 )

HNO3 как сильная одноосновная кислота взаимодействует:

а) с основными и амфотерными оксидами:

CuO + 2HNO3 = Cu(NO3)2 + h3O

ZnO + 2HNO3 = Zn(NO3)2 + h3O

б) с основаниями:

KOH + HNO3 = KNO3 + h3O

в) вытесняет слабые кислоты из их солей:

CaCO3 + 2HNO3 = Ca(NO3)2 + h3O + CO2

При кипении или под действием света азотная кислота частично разлагается:

4HNO3 = 4NO2 + O2 + 2h3O

Азотная кислота в любой концентрации проявляет свойства кислоты-окислителя, при этом азот восстанавливается до степени окисления от +4 до -3. Глубина восстановления зависит в первую очередь от природы восстановителя и от концентрации азотной кислоты.

Как кислота-окислитель, HNO3 взаимодействует:

— а) с металлами, стоящими в ряду напряжений правее водорода:

Концентрированная HNO3

— Cu + 4HNO3(60%) = Cu(NO3)2 + 2NO2 + 2h3O

Разбавленная HNO3

— 3Cu + 8HNO3(30%) = 3Cu(NO3)2 + 2NO + 4h3O

— б) с металлами, стоящими в ряду напряжений левее водорода:

— Zn + 4HNO3(60%) = Zn(NO3)2 + 2NO2 + 2h3O

— 3Zn + 8HNO3(30%) = 3Zn(NO3)2 + 2NO + 4h3O

— 4Zn + 10HNO3(20%) = 4Zn(NO3) 2 + N2O + 5h3O

— 5Zn + 12HNO3 = 5Zn(NO3) 2 + N2 + 6h3O д

— 4Zn + 10HNO3(3%) = 4Zn(NO3)2 + Nh5NO3 + 3h3O

Все приведенные выше уравнения отражают только доминирующий ход реакции. Это означает, что в данных условиях продуктов данной реакции больше, чем продуктов других реакций, например, при взаимодействии цинка с азотной кислотой (массовая доля азотной кислоты в растворе 0,3) в продуктах будет содержаться больше всего NO, но также будут содержаться (только в меньших количествах) и NO2, N2O, N2 и Nh5NO3.

Нитраты

HNO3 — сильная кислота. Её соли — нитраты — получают действием HNO3 на металлы, оксиды, гидроксиды или карбонаты. Все нитраты хорошо растворимы в воде.

Соли азотной кислоты — нитраты — при нагревании необратимо разлагаются, продукты разложения определяются катионом:

— а) нитраты металлов, стоящих в ряду напряжений левее магния:

— 2NaNO3 = 2NaNO2 + O2

— б) нитраты металлов, расположенных в ряду напряжений между магнием и медью:

— 4Al(NO3)3 = 2Al2O3 + 12NO2 + 3O2

— в) нитраты металлов, расположенных в ряду напряжений правее ртути:

— 2AgNO3 = 2Ag + 2NO2 + O2

— г) нитрат аммония:

— Nh5NO3 = N2O + 2h3O

Нитраты в водных растворах практически не проявляют окислительных свойств, но при высокой температуре в твердом состоянии нитраты — сильные окислители, например:

Fe + 3KNO3 + 2KOH = K2FeO4 + 3KNO2 + h3O — при сплавлении твердых веществ.

Соли азотной кислоты — нитраты — широко используются как удобрения. При этом практически все нитраты хорошо растворимы в воде, поэтому в виде минералов их в природе чрезвычайно мало; исключение составляют чилийская (натриевая) селитра и индийская селитра (нитрат калия). Большинство нитратов получают искусственно.

С азотной кислотой не реагируют стекло, фторопласт-4.

Производство азотной кислоты

Промышленное производство.

Современный способ её производства основан на каталитическом окислении синтетического аммиака на платино-родиевых катализаторах до смеси оксидов азота, с дальнейшим поглощением их водой

Промышленный способ получения HNO3 состоит из следующих основных стадий:

1. окисления аммиaка в NO в присутствии платино-родиевого

катализатора:

4Nh4 + 5O2 = 4NO + 6h3O

— 2. окисления NO в NO2 на холоду под давлением (10 ат, 1 МПа):

2NO + O2 = 2NO2

— 3. поглощения NO2 водой в присутствии кислорода:

4NO2 + 2h3O + O2= 4HNO3

Массовая доля HNO3 в получаемом растворе составляет около 0,6.

Изредка применяемый дуговой способ получения азотной кислоты отличается только первой стадией, которая состоит в пропускании воздуха через пламя электрической дуги:

N2 + O2 = 2NO

Схема производства азотной кислоты под единым давлением (0,65-0,70 МПа)

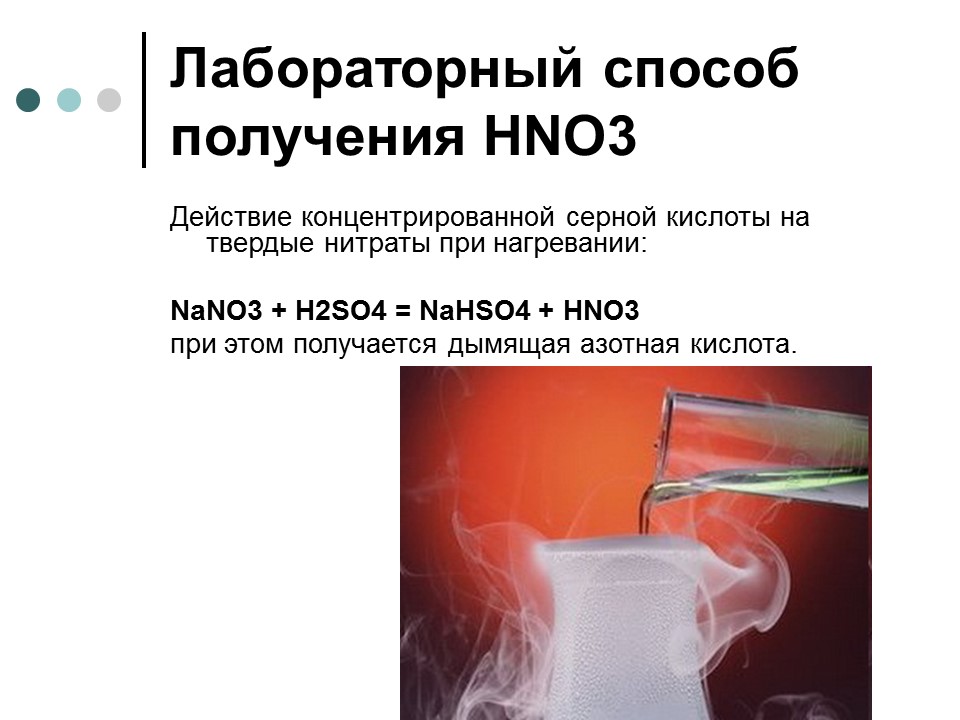

Лабораторный способ получения HNO3

Действие концентрированной серной кислоты на твердые нитраты при нагревании:

NaNO3 + h3SO4 = NaHSO4 + HNO3

при этом получается дымящая азотная кислота.

Впервые азотную кислоту получили алхимики, нагревая смесь селитры и железного купороса:

4KNO3 + 2(FeSO4 · 7h3O) (t°) → Fe2O3 + 2K2SO4 + 2HNO3↑ + NO2↑ + 13h3O

Чистую азотную кислоту получил впервые Иоганн Рудольф Глаубер, действуя на селитру концентрированной серной кислотой:

KNO3 + h3SO4(конц.) (t°) → KHSO4 + HNO3↑

Дальнейшей дистилляцией может быть получена т. н. «дымящая азотная кислота», практически не содержащая воды.

Применение

— — Это вещество было описано арабским химиком в VIII веке Джабиром ибн Хайяном (Гебер) в его труде «Ямщик мудрости», а с ХV века это вещество добывалось для производственных целей.

— — Благодаря этому веществу русский учёный В.Ф. Петрушевский в 1866 году впервые получил динамит.

— — Это вещество – прародитель большинства взрывчатых веществ (например, тротила, или тола).

— — Это вещество является компонентом ракетного топлива, его использовали для двигателя первого в мире советского реактивного самолёта БИ – 1.

— — Это вещество в смеси с соляной кислотой растворяет платину и золото, признанное «царём» металлов. Сама смесь, состоящая из 1-ого объёма этого вещества и 3-ёх объёмов соляной кислоты, называется «царской водкой».

www.ronl.ru

Доклад - Азотная кислота основные понятия

Азотная кислота HNO3

Презентация

Ученицы 9 класса «б»

Гончаренко Инны

Физические и физико-химические свойства

Молекула имеет плоскую структуру (длины связей в нм):

— азот в азотной кислоте четырёхвалентен, степень окисления +5.

— азотная кислота — бесцветная, дымящая на воздухе жидкость,

— концентрированная азотная кислота обычно окрашена в желтый цвет,

(высококонцентрированная HNO3 имеет обычно бурую окраску вследствие происходящего на свету процесса разложения:

4HNO3 == 4NO2 + 2h3O + O2 )

— температура плавления -41,59°С,

— кипения +82,6°С с частичным разложением.

— растворимость азотной кислоты в воде неограничена. В водных растворах она практически полностью диссоциирует на ионы. С водой образует азеотропную смесь.

Химические свойства

При нагревании азотная кислота распадается по той же реакции.

4HNO3 == 4NO2 + 2h3O + O2 )

HNO3 как сильная одноосновная кислота взаимодействует:

а) с основными и амфотерными оксидами:

CuO + 2HNO3 = Cu(NO3)2 + h3O

ZnO + 2HNO3 = Zn(NO3)2 + h3O

б) с основаниями:

KOH + HNO3 = KNO3 + h3O

в) вытесняет слабые кислоты из их солей:

CaCO3 + 2HNO3 = Ca(NO3)2 + h3O + CO2

При кипении или под действием света азотная кислота частично разлагается:

4HNO3 = 4NO2 + O2 + 2h3O

Азотная кислота в любой концентрации проявляет свойства кислоты-окислителя, при этом азот восстанавливается до степени окисления от +4 до -3. Глубина восстановления зависит в первую очередь от природы восстановителя и от концентрации азотной кислоты.

Как кислота-окислитель, HNO3 взаимодействует:

— а) с металлами, стоящими в ряду напряжений правее водорода:

Концентрированная HNO3

— Cu + 4HNO3(60%) = Cu(NO3)2 + 2NO2 + 2h3O

Разбавленная HNO3

— 3Cu + 8HNO3(30%) = 3Cu(NO3)2 + 2NO + 4h3O

— б) с металлами, стоящими в ряду напряжений левее водорода:

— Zn + 4HNO3(60%) = Zn(NO3)2 + 2NO2 + 2h3O

— 3Zn + 8HNO3(30%) = 3Zn(NO3)2 + 2NO + 4h3O

— 4Zn + 10HNO3(20%) = 4Zn(NO3) 2 + N2O + 5h3O

— 5Zn + 12HNO3 = 5Zn(NO3) 2 + N2 + 6h3O д

— 4Zn + 10HNO3(3%) = 4Zn(NO3)2 + Nh5NO3 + 3h3O

Все приведенные выше уравнения отражают только доминирующий ход реакции. Это означает, что в данных условиях продуктов данной реакции больше, чем продуктов других реакций, например, при взаимодействии цинка с азотной кислотой (массовая доля азотной кислоты в растворе 0,3) в продуктах будет содержаться больше всего NO, но также будут содержаться (только в меньших количествах) и NO2, N2O, N2 и Nh5NO3.

Нитраты

HNO3 — сильная кислота. Её соли — нитраты — получают действием HNO3 на металлы, оксиды, гидроксиды или карбонаты. Все нитраты хорошо растворимы в воде.

Соли азотной кислоты — нитраты — при нагревании необратимо разлагаются, продукты разложения определяются катионом:

— а) нитраты металлов, стоящих в ряду напряжений левее магния:

— 2NaNO3 = 2NaNO2 + O2

— б) нитраты металлов, расположенных в ряду напряжений между магнием и медью:

— 4Al(NO3)3 = 2Al2O3 + 12NO2 + 3O2

— в) нитраты металлов, расположенных в ряду напряжений правее ртути:

— 2AgNO3 = 2Ag + 2NO2 + O2

— г) нитрат аммония:

— Nh5NO3 = N2O + 2h3O

Нитраты в водных растворах практически не проявляют окислительных свойств, но при высокой температуре в твердом состоянии нитраты — сильные окислители, например:

Fe + 3KNO3 + 2KOH = K2FeO4 + 3KNO2 + h3O — при сплавлении твердых веществ.

Соли азотной кислоты — нитраты — широко используются как удобрения. При этом практически все нитраты хорошо растворимы в воде, поэтому в виде минералов их в природе чрезвычайно мало; исключение составляют чилийская (натриевая) селитра и индийская селитра (нитрат калия). Большинство нитратов получают искусственно.

С азотной кислотой не реагируют стекло, фторопласт-4.

Производство азотной кислоты

Промышленное производство.

Современный способ её производства основан на каталитическом окислении синтетического аммиака на платино-родиевых катализаторах до смеси оксидов азота, с дальнейшим поглощением их водой

Промышленный способ получения HNO3 состоит из следующих основных стадий:

1. окисления аммиaка в NO в присутствии платино-родиевого

катализатора:

4Nh4 + 5O2 = 4NO + 6h3O

— 2. окисления NO в NO2 на холоду под давлением (10 ат, 1 МПа):

2NO + O2 = 2NO2

— 3. поглощения NO2 водой в присутствии кислорода:

4NO2 + 2h3O + O2= 4HNO3

Массовая доля HNO3 в получаемом растворе составляет около 0,6.

Изредка применяемый дуговой способ получения азотной кислоты отличается только первой стадией, которая состоит в пропускании воздуха через пламя электрической дуги:

N2 + O2 = 2NO

Схема производства азотной кислоты под единым давлением (0,65-0,70 МПа)

Лабораторный способ получения HNO3

Действие концентрированной серной кислоты на твердые нитраты при нагревании:

NaNO3 + h3SO4 = NaHSO4 + HNO3

при этом получается дымящая азотная кислота.

Впервые азотную кислоту получили алхимики, нагревая смесь селитры и железного купороса:

4KNO3 + 2(FeSO4 · 7h3O) (t°) → Fe2O3 + 2K2SO4 + 2HNO3↑ + NO2↑ + 13h3O

Чистую азотную кислоту получил впервые Иоганн Рудольф Глаубер, действуя на селитру концентрированной серной кислотой:

KNO3 + h3SO4(конц.) (t°) → KHSO4 + HNO3↑

Дальнейшей дистилляцией может быть получена т. н. «дымящая азотная кислота», практически не содержащая воды.

Применение

— — Это вещество было описано арабским химиком в VIII веке Джабиром ибн Хайяном (Гебер) в его труде «Ямщик мудрости», а с ХV века это вещество добывалось для производственных целей.

— — Благодаря этому веществу русский учёный В.Ф. Петрушевский в 1866 году впервые получил динамит.

— — Это вещество – прародитель большинства взрывчатых веществ (например, тротила, или тола).

— — Это вещество является компонентом ракетного топлива, его использовали для двигателя первого в мире советского реактивного самолёта БИ – 1.

— — Это вещество в смеси с соляной кислотой растворяет платину и золото, признанное «царём» металлов. Сама смесь, состоящая из 1-ого объёма этого вещества и 3-ёх объёмов соляной кислоты, называется «царской водкой».

www.ronl.ru

Реферат - Азотная кислота - Химия

МОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ

ТОНКОЙ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ им. М.В. ЛОМОНОСОВА

КАФЕДРА ОХТ

КУРСОВОЙ ПРОЕКТ

Студент Ходаков Д.А.

ГруппаХТ-409

ПреподавательСмирнова С.Н.

Москва 2000

Исходные данные

Содержание Nh4 в аммиачно-воздушной смеси,% (по объему)

________________________________10

Степень превращения Nh4 в NO,% (остальной аммиак окисляется до азота) ________________________________97

Степень переработки нитрозных газов в HNO3,%

_______________________________98,5

Концентрация HNO3,% (по массе)

________________________________58

Содержание в выхлопных газах,% (по объему):

Кислорода

_______________________________3,2

Воды _______________________________2,7

Базис расчета, кг HNO3 в продукте

______________________________2500

Введение

Азотная кислота – одна из важнейших минеральных кислот. По объему производства в химической промышленности она занимает второе место после серной кислоты. Азотная кислота широко применяется для производства многих продуктов, используемых в промышленности и сельском хозяйстве:

· около 40% ее расходуется на получение сложных и азотных минеральных удобрений;

· азотная кислота используется для производства

· синтетических красителей,

· взрывчатых веществ,

· нитролаков,

· пластических масс,

· лекарственных синтетических веществ и др.;

· железо хорошо растворяется в разбавленной азотной кислоте. Концентрационная азотная кислота образует на поверхности железа тонкий, но плотный слой нерастворимого в концентрированной кислоте оксида, защищающего металл от дальнейшего разъедания. Эта способность железа пассивироваться используется для защиты его от коррозии.

Концентрированную азотную кислоту (особенно с добавлением 10% h3SO4) перевозят обычно в стальных цистернах. Многие органические вещества (в частности животные и растительные ткани) при действии HNO3 разрушаются, а некоторые из них от соприкосновения с очень концентрированной кислотой могут воспламеняться. В лабораторной практике обычно применяется азотная кислота, содержащая около 65% HNO3 (пл.1,40). В промышленности применяют два сорта азотной кислоты: разбавленную с содержанием 50–60% HNO3 и концентрированную, содержащую 96–98% HNO3.

Раньше, когда не существовало производства синтетического аммиака, азотную кислоту получали действием серной кислоты на чилийскую селитру. Объемы производств были очень небольшими, и кислота использовалась только для производства взрывчатых веществ, красителей и некоторых других химических продуктов.

Исходное сырье

Сырьем для получения азотной кислоты служат аммиак, воздух и вода.

Синтетический аммиак в большей или меньшей степени загрязнен примесями. Такими примесями являются катализаторная пыль, смазочное масло (при сжатии поршневым компрессором). Для получения чистого газообразного аммиака служат испарительные станции и дистилляционные отделения жидкого аммиака. Дальнейшая очистка осуществляется в фильтрах, состоящих из чечевицеобразных элементов, фильтрующим материалом в которых служит хлопчатобумажная замша. Тонкой очистке аммиачно–воздушная смесь подвергается в фильтре с поролитовыми трубками.

Атмосферный воздух, применяемый в производстве азотной кислоты, забирается на территории завода или вблизи его. Этот воздух загрязнен газообразными примесями и пылью. Поэтому он подвергается тщательной очистке во избежание отравления катализатора окисления аммиака. Очистка воздуха осуществляется, как правило, в скруббере, орошаемом водой, затем в двухступенчатом фильтре.

Вода, применяемая для технологических нужд, подвергается специальной подготовке: отстою от механических примесей, фильтрованию и химической очистке от растворенных в ней солей. Для получения реактивной азотной кислоты требуется чистый паровой конденсат, который дополнительно очищают от возможных примесей. [1, стр.397]

Характеристика целевого продукта

Безводная азотная кислота HNO3 представляет тяжелую бесцветную жидкость, пл.1,52 (при 15 ºС), дымящую на воздухе. Она замерзает при –41 и кипит при 86 ºС. Кипение кислоты сопровождается частичным разложением:

4HNO3 — 2h3 + 4NO2 + O2 – 259,7 кДж

Выделяющийся диоксид азота, растворяясь в кислоте, окрашивает ее в желтый или красный (в зависимости от количества NO2) цвет. С водой азотная кислота смешивается в любых соотношениях. Выделение теплоты при разбавлении азотной кислоты водой свидетельствует об образовании гидратов (HNO3×h3O, HNO3×2h3O).

Азотная кислота – сильный окислитель. Металлы, за исключением Pt, Rh, Ir, Au, переводятся концентрированной азотной кислотой в соответствующие оксиды. Если последние растворимы в азотной кислоте, то образуются нитраты. [2, стр.99]

Физико-химическое обоснование основных процессов производства целевого продукта

Химическая концепция метода

Процесс производства разбавленной азотной кислоты складывается из трех стадий:

конверсия аммиака с целью получения оксида азота

4Nh4 + 5O2 = 4NO + 6h3O

окисление оксида азота до диоксида

2NO + O2 Û 2NO2

абсорбция оксидов азота водой

4NO2 + O2 + 2h3O = 4HNO3

Конверсия аммиака

Основная реакция:

4Nh4 + 5O2 = 4NO +6h3O + 946 кДж(1)

Наряду с основной реакцией протекают и побочные реакции (в основном параллельные) окисления аммиака до молекулярного азота и оксида азота(I):

4Nh4 + 3O2 = 2N2 +6h3O + 1328 кДж(2)

4Nh4 + 4O2 = 2N2O +6h3O + 1156 кДж(3)

В таблице 1 приведены термодинамические характеристики этих реакций, из которых можно видеть, что среди реакций окисления аммиака кислородом наибольшую термодинамическую вероятность имеет реакция (2), характеризующаяся наибольшим изменением анергии Гиббса. Вероятность реакции (1) с повышением температуры возрастает почти вдвое, а реакции (2) почти не изменяется.

| Реакция | Dh398 кДж/моль | DG, кДж/моль, при температуре | Кр, при температуре | ||

| 298 К | 1173 К | 500 | 1000 | ||

| 1 | –226.00 | –246.21 | –414.55 | 1075 | 1051 |

| 2 | –317. 20 | –326.85 | –335.22 | 1095 | 1062 |

| 3 | –276.11 | –274.75 | – | 1083 | 1056 |

Реакции окисления аммиака сопровождаются значительной убылью свободной энергии. Реакции (1) — (3) практически необратимы, об этом говорят константы равновесия этих реакций в интервале температур 500 — 1000 оС, так как эти константы значительно больше констант обратимых реакций (10-2 — 102). При увеличении температуры до 1000 оС значение констант падает на несколько порядков (так как реакции экзотермические), но даже при 1000 оС реакции (1) — (3) практически полностью смещены в сторону продуктов реакции.

Поскольку все реакции протекают с выделением тепла и увеличением объёма, то в соответствии с принципом Ле-Шателье нам не удастся с помощью варьирования температуры и давления сильно сдвинуть главную реакции в правую сторону не сдвигая туда же и побочные реакции. Увеличение концентрации кислорода тоже не позволит селективно сместить равновесие основной реакции.

Итак, окисление аммиака процесс сложный, и, значит выбор условий проведения процесса определяется необходимостью направить взаимодействие исходных веществ по пути образования оксида азота (II).

В соответствии с вышесказанным единственным путем получения больших выходов NO является увеличение скорости основной реакции по отношению к побочным. В соответствии с уравнением Аррениуса увеличение константы скорости можно добиться с помощью увеличения температуры или уменьшения энергии активации реакции. Константа скорости будет быстрее расти у тех реакций, у которых больше энергия активации.

Снижению энергии активации способствует применение катализаторов. В нашем случае нужны катализаторы активно адсорбирующие на своей поверхности кислород, так как окисление аммиака до оксида азота (II) в объёме даже при высоких температурах не происходит.

Катализаторы, применяемые для окисления аммиака, должны обладать избирательными свойствами, т.е. ускорять только одну из всех возможных реакций, а именно реакцию (1) окисления аммиака до оксида азота(II). Наиболее селективным и активным катализатором данной реакции оказался платиноидный катализатор, представляющий собой сплав платины с палладием и родием.

Каталитическое окисление аммиака – многостадийный гетерогенно-каталитический процесс, протекающий во внешнедиффузионной области и лимитируемый диффузией аммиака к поверхности катализатора. Ряд гипотез относительно механизма окисления аммиака на платиноидных катализаторах сводится к предположениям об образовании в процессе окисления Nh4 нестойких промежуточных соединений, которые в результате распада и перегруппировки дают оксид азота(II) и элементный азот.