Журнал проверки манометров ГОСТ Р 54982-2012

Главная / Проектировщику / Справочная информация – ГОСТ СНИП ПБ / ГОСТ Р 54982-2012 /Версия для печатиНаименование объекта, адрес________________________________________________________________________

Срок хранения: постоянно

Начат «_____»________________20_____г.

Окончен «_______»______________20_____г.

Количество листов_____________________

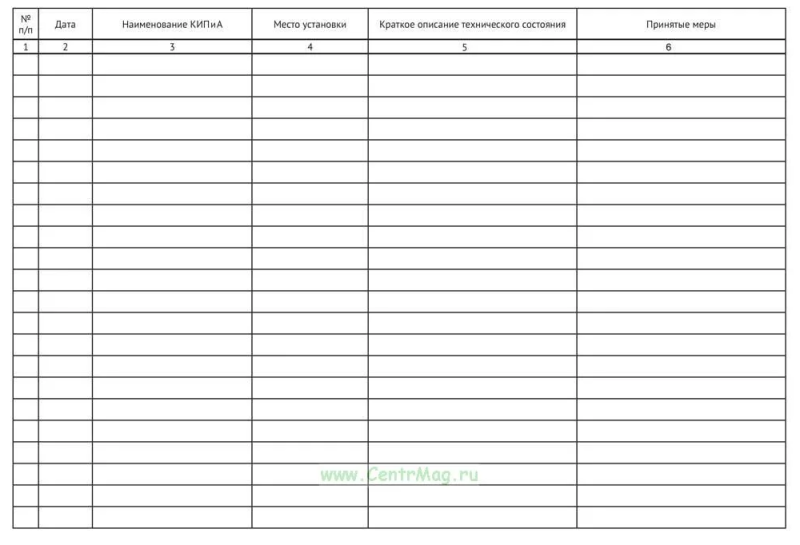

|

Место уста новки и номер мано метра по техно логичес кой схеме |

Тип, номер (завод ской) |

Класс точно сти мано метров, год изго товле ния |

Класс точно сти контро льного мано метра |

Сроки проверки (число, месяц, год) |

Испы татель ное дав ление, МПа |

Показания мано метров, МПа |

Результаты проверки манометра |

Номер акта о про верке |

Дата следу ющей про верки (число, месяц, год) |

Должность, инициалы фамилия, личная подпись |

|||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

конт роль ного |

испы ту емо го |

годен к работе | отбракован |

испол нитель |

прове ряю щий |

||||||||||

| по графику |

факти чески | не годен |

причи на отбра ковки |

||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

Примечание — Данная форма разработана для всех объектов СУГ, кроме индивидуальных баллонных установок. |

|||||||||||||||

< назад / к содержанию / вперед >

Журнал проверки сбросных предохранительных клапанов

Главная / Проектировщику / Справочная информация – ГОСТ СНИП ПБ / ГОСТ Р 54982-2012 /Версия для печатиНаименование объекта, адрес_______________________________________________________________________

Срок хранения: постоянно

Начат «_____»________________20_____г.

Окончен «_______»______________20_____г.

Количество листов_____________________

установ ки и номер клапана по техноло гической схеме |

Тип, номер (завод ской) |

Номи наль ный диа метр DN, мм, давле ние сра баты вания, МПа |

Сроки проверки (число, месяц, год) |

Испы татель ное давле ние, МПа | Результаты проверки |

Номер акта о провер ке |

Дата следу ющей провер ки |

Должность, инициалы, фамилия, личная подпись |

Отметки о пломби ровании клапана (число, месяц, год) |

||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

годен к рабо те |

отбракован | ||||||||||||

| по графику | чески |

не годен |

причи на отбра ковки |

испол нитель |

прове ряю щий |

||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | |

Примечание — Данная форма разработана для всех объектов, кроме индивидуальных баллонных установок. |

|||||||||||||

< назад / к содержанию / вперед >

Журнал контрольных проверок манометров

ЖУРНАЛ

КОНТРОЛЬНЫХ ПРОВЕРОК

МАНОМЕТРОВ

___________________________________________________

(наименование предприятия)

___________________________________________________

Начат ___________________ 20___ г.

Окончен ________________ 20___ г.

ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ

(Утверждены Госгортехнадзором России 28.05.93)

Извлечение

6.4. Манометры

6.4.1. На каждом паровом котле должен быть установлен манометр, показывающий давление пара.

На паровых котлах паропроизводительностью

более 10 т/ч и водогрейных котлах теплопроизводительностью более 21 ГДж/ч (5

Гкал/ч) обязательна установка регистрирующего манометра.

Манометр должен быть установлен на барабане котла, а при наличии у котла пароперегревателя — и за пароперегревателем, до главной задвижки.

На прямоточных котлах манометр должен быть установлен за перегревателем, перед запорным органом.

Установка манометра на пароперегревателях паровозных, локомобильных, жаротрубных котлов и котлов вертикального типа не обязательна.

6.4.2. У каждого парового котла должен быть установлен манометр на питательной линии перед органом, регулирующим питание котла водой.

Если в котельной будет установлено несколько котлов паропроизводительностью менее 2,5 т/ч каждый, допускается установка одного манометра на общей питательной линии.

6.4.3. При использовании водопроводной сети взамен второго питательного насоса в непосредственной близости от котла на этой водопроводной сети должен быть установлен манометр.

6.4.4. На отключаемом по воде

экономайзере манометры должны быть установлены на входе воды, до запорного

органа и предохранительного клапана и на выходе воды — до запорного органа и

предохранительного клапана.

При наличии манометров на общих питательных линиях до экономайзеров установка их на входе воды в каждый экономайзер не обязательна.

6.4.5. На водогрейных котлах манометры устанавливаются на входе воды в котел и на выходе нагретой воды из котла до запорного органа, на всасывающей и нагнетательной линиях циркуляционных насосов с расположением на одном уровне по высоте, а также на линиях питания котла или подпитки теплосети.

6.4.6. Класс точности манометров должен быть не ниже:

|

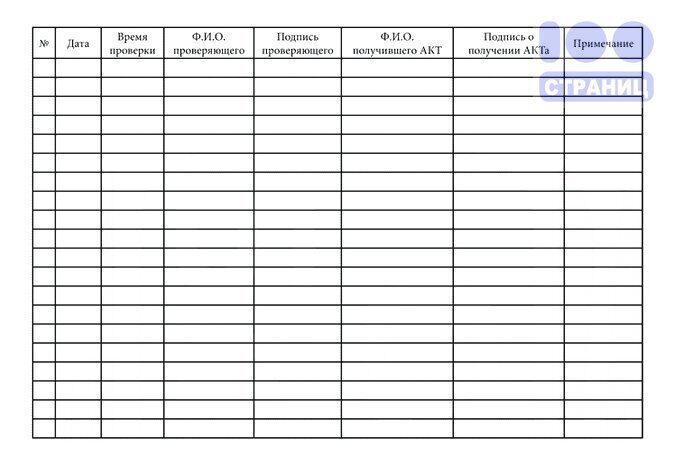

Наименование объекта, адрес ______________________________________________________ Срок хранения: постоянно Начат «__»________20__г. Окончен «__»___________20__г. Количество листов_________

<< назад / в начало / вперед >> 03 Декабря 2014 г. |

|||||||||||||||||||||||

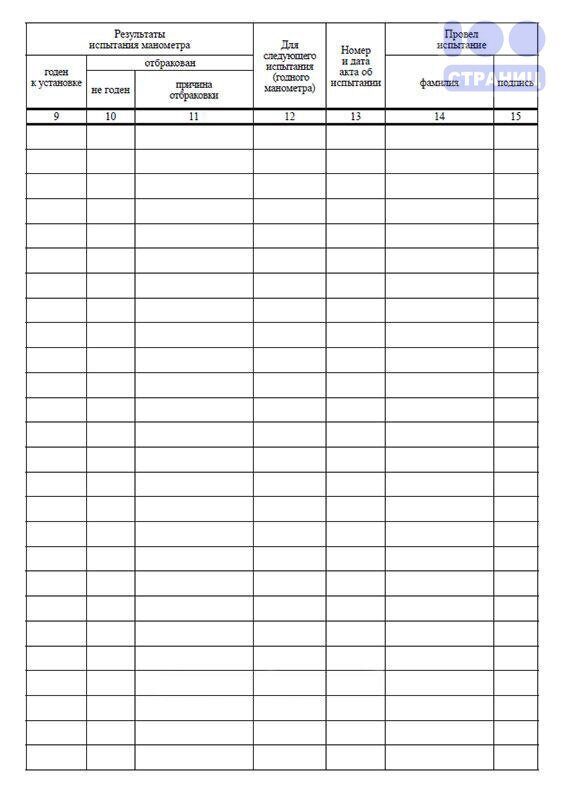

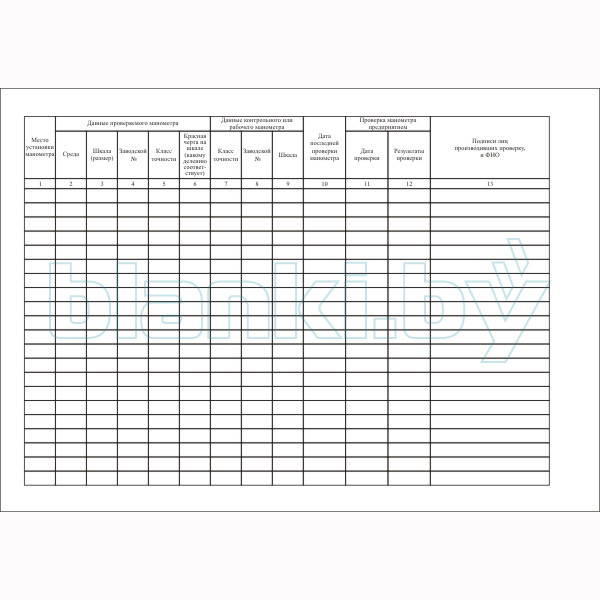

15. Журнал контрольных проверок манометров

ЖУРНАЛ

КОНТРОЛЬНЫХ ПРОВЕРОК МАНОМЕТРОВ

_____________________________________________

(Наименование организации, подразделения)

_____________________________________________

(наименование объекта, адрес)

Начат « ____ » 20 _____ г.

Окончен « ____ » 20 _____ г.

Тип манометра

Шкала

Класс точности

Заводской номер

Место установки

Дата последней поверки манометров Госповерителем

Проверка манометров предприятием

Подпись лиц, производивших проверку

дата

результат

Протокол 5

Образец протокола

(к лабораторной работе № 5)

Московский энергетический институт

Технический университет

Кафедра гидромеханики и гидромашин

Лабораторная работа № 5

ПОВЕРКА ТЕХНИЧЕСКОГО МАНОМЕТРА

1. Технические

характеристики поверяемого и образцового

манометров.

Технические

характеристики поверяемого и образцового

манометров.

Таблица 1

Наименование прибора | Тип | Модель и заводской номер | Верхний предел измерения | Класс точности | Примечание |

2. Внешние условия измерения.

Температура окружающей среды………………..

Температура измеряемой среды…………………

Влажность

воздуха……………………………. ..

..

3. Поверка технического манометра

Таблица 2

Показания образцового манометра | Показания поверяемого манометра | Абсолютная погрешность | Относительная погрешность | Вариация показаний | |||||||

pобр.табл | Pобр P0обр | pобр. | Pпов.н1 | Pпов.р1 | Pпов.н2 | Pпов.р2 | |||||

№ | кГс/cм2 | усл. дел | усл. дел | усл. дел | |||||||

4.![]() Результаты

поверки

Результаты

поверки

Положение стрелки до тарировки………………………

Положение стрелки после тарировки…………………..

Максимальная абсолютная погрешность………………

Максимальная относительная погрешность……………

Максимальная вариация показаний…………………….

Заключение о годности прибора………………………..

Студент _____________ Работу проверил ______________

Группа ______________ Работу принял ________________

«___» ___________ 200_ г.

Приборы для измерения давления: выбор и применение

1. Введение

Давление жидкости определяется как мера силы на единицу площади, прилагаемой жидкостью, действующей перпендикулярно любой поверхности, с которой она контактирует. Измерения давления и давления могут быть чрезвычайно сложными и сложными. Однако при использовании надлежащих методов можно получить точные измерения давления.

Однако при использовании надлежащих методов можно получить точные измерения давления.

Выбор прибора для измерения давления для конкретного применения должен осуществляться тщательно, принимая во внимание различные аспекты, такие как условия процесса, включая требования металлургии, требования к диапазону изменения, точность, требования к установке и т. Д.

При выборе прибора для измерения давления для конкретного применения необходимо правильно определить данные процесса, такие как фаза жидкости, давление, температура, плотность и вязкость для всех рабочих условий, включая запуск, аварийные операции и расчетные условия.

Один типичный случай — компрессор, который отключился без сброса давления.

В таких условиях давление всасывания компрессора будет выше, чем нормальное рабочее давление всасывания, и преобразователь должен быть откалиброван для соответствия этому значению давления.Такое давление называется «устоявшимся давлением».

Еще один важный параметр для выбора — это требования к диапазону изменения, на основе которых мы можем выбрать прибор давления для соответствия максимальным и минимальным условиям в пределах заданных пределов точности.

В дополнение к вышесказанному, требования к установке выбранного прибора, работающего под давлением, должны быть тщательно рассмотрены с учетом видимости и доступности, поскольку эти требования могут повлиять на компоновку трубопроводов.

2. Категоризация приборов, работающих под давлением

Наиболее часто используемыми в промышленности приборами для измерения давления являются манометры и преобразователи давления.

Манометры, т.е. местные приборы

Манометрыможно разделить на две категории

а) Манометр

б) Манометр дифференциального давления

Датчики

Преобразователиможно разделить на две категории

a) Датчик давления

б) Датчик дифференциального давления (DPT).DPT используются для измерения перепада давления, измерения уровня, измерения расхода.

2.2 Выбор материала

Все смачиваемые части датчиков, манометров и т. Д., Включая вспомогательное оборудование, должны быть как минимум из нержавеющей стали типа AISI 316L, а для указанных условий жидкости / процесса требуются другие материалы.

Исходя из практического опыта, выбор смачиваемых частей должен быть как минимум идентичен выбору трима клапана, упомянутому в соответствующей спецификации материала трубопровода.Совместимость материалов должна быть рассмотрена более подробно для сенсора и смачиваемых частей прибора для измерения давления по сравнению с трубкой и клапаном, работающими под давлением, поскольку сенсор представляет собой диафрагму толщиной несколько «мм».

Части приборов, работающие под давлением, должны быть совместимы с конструкцией / условиями эксплуатации.

Там, где это применимо, весь приборный материал и компоненты в кислых процессах должны быть сертифицированы в соответствии с NACE MR 01-75 (последнее издание) / ISO 15156.

Особое внимание следует уделять коррозии из окружающей атмосферы инструментов и вспомогательного оборудования. Многочисленные среды, в которых может использоваться измеритель, затрудняют определение совместимости технологической жидкости для каждой возможной комбинации материалов. Разницу в химическом составе большинства сред можно охарактеризовать четырьмя переменными. Это галоген (например, хлор), концентрация, pH, химический потенциал и температура.

Разницу в химическом составе большинства сред можно охарактеризовать четырьмя переменными. Это галоген (например, хлор), концентрация, pH, химический потенциал и температура.

Специальные сервисные приложения, такие как кислородное обслуживание, требуют особых требований / инструкций по очистке из-за высокой окислительной природы, и это следует тщательно учитывать.

Работа с водородом требует особого внимания из-за высокой проникающей способности (из-за малых атомных / молекулярных размеров). Материал мембраны сенсора или материал разделительной диафрагмы должны быть покрыты золотом.

При использовании приборов для измерения давления с фланцевым разделителем диафрагмы важно проверять

P-T (давление — температура), где материал фланца мембраны — нержавеющая сталь AISI 316, а технологический соединительный фланец — из углеродистой стали.

2.3 Калибры

2.3.1 Манометр

Обычно используются манометры с трубкой Бурдона с защитной конструкцией в соответствии с EN 837-1. В нефтегазовом секторе обычно используются детали, контактирующие со средой, в качестве материала конструкции, как минимум, из нержавеющей стали 316L, с белым циферблатом диаметром 100 мм с черной меткой и черной стрелкой. Инструменты меньшего размера могут использоваться для пневматического питания. (В некоторых случаях размер циферблата может составлять 150 мм в зависимости от проектной спецификации). Для применений с высоким давлением манометры должны иметь прочную переднюю конструкцию, продувку сзади и уплотнения там, где это требуется.Определение высокого давления может варьироваться от проекта к проекту, и это необходимо проверить, прежде чем указывать это конкретное требование. Если не указано иное, манометры должны иметь нижнее соединение ½ дюйма NPT (M) и должны быть прямого монтажа. На хвостовике указывается тип резьбы. Они должны быть изолированы от процесса с использованием двойной блок и спускной клапан (DBB) или единичного блока и выпускной клапан (SBB). Изоляция процесса зависит от философии изоляции проекта.

В нефтегазовом секторе обычно используются детали, контактирующие со средой, в качестве материала конструкции, как минимум, из нержавеющей стали 316L, с белым циферблатом диаметром 100 мм с черной меткой и черной стрелкой. Инструменты меньшего размера могут использоваться для пневматического питания. (В некоторых случаях размер циферблата может составлять 150 мм в зависимости от проектной спецификации). Для применений с высоким давлением манометры должны иметь прочную переднюю конструкцию, продувку сзади и уплотнения там, где это требуется.Определение высокого давления может варьироваться от проекта к проекту, и это необходимо проверить, прежде чем указывать это конкретное требование. Если не указано иное, манометры должны иметь нижнее соединение ½ дюйма NPT (M) и должны быть прямого монтажа. На хвостовике указывается тип резьбы. Они должны быть изолированы от процесса с использованием двойной блок и спускной клапан (DBB) или единичного блока и выпускной клапан (SBB). Изоляция процесса зависит от философии изоляции проекта. Кроме того, на конце манометра может использоваться моноблочная сборка, если это требуется в философии проектного оборудования.Манометры должны быть снабжены внешним механизмом регулировки нуля. Материал корпуса должен быть либо фенольным, либо из нержавеющей стали AISI 316 минимум, стекло должно быть небьющимся безопасным стеклом, удерживаемым при помощи резьбового или байонетного лицевого кольца в комплекте с подходящей прокладкой. Манометры должны иметь как минимум IP 65 или IP 54 (степень защиты от проникновения может меняться от проекта к проекту).

Кроме того, на конце манометра может использоваться моноблочная сборка, если это требуется в философии проектного оборудования.Манометры должны быть снабжены внешним механизмом регулировки нуля. Материал корпуса должен быть либо фенольным, либо из нержавеющей стали AISI 316 минимум, стекло должно быть небьющимся безопасным стеклом, удерживаемым при помощи резьбового или байонетного лицевого кольца в комплекте с подходящей прокладкой. Манометры должны иметь как минимум IP 65 или IP 54 (степень защиты от проникновения может меняться от проекта к проекту).

В случаях, когда возможна чрезмерная вибрация, следует использовать заполненные жидкостью демпфирующие устройства.

Должны быть предусмотрены демпферы для работы в режиме пульсации / колебания.Устройства защиты от превышения диапазона должны быть предусмотрены там, где расчетное давление в емкости / системе превышает максимальное давление в диапазоне. Типичный пример чрезмерной вибрации — манометр, установленный на выходе из насоса.

Диапазоны манометров должны быть выбраны таким образом, чтобы нормальное рабочее давление составляло «от 50 до 75» процентов шкалы.

На основе стандартных диапазонов, доступных у известных поставщиков, обычно указываются следующие диапазоны. Однако это не ограничение. ASME B40.100 рекомендует ограничивать нормальное рабочее давление 25% -75% шкалы. Если в процессе присутствует пульсация, максимальное рабочее манометрическое давление не должно превышать 50% от полного диапазона.

- · Для давлений выше атмосферного.

0 / 0,6; 1; 1,6; 2,5; 4; 6; 10; 16; 20; 25; 40; 60; 100; 160; 200; 250; 300; 400; 600 и 1000 бар изб.

-1/0 бар-г

- · Для комбинированных манометров / вакуумметров

-1 / 0 / 0,6; -1 / 0 / 1,5; -1/0/3; -1/0/9 Bar-g.

Манометры должны иметь точность, равную 1% от диапазона, включая гистерезис, линейность и повторяемость. Эта точность должна поддерживаться после кратковременного превышения давления и циклического изменения давления, в 1,25 раза превышающего максимальное полномасштабное давление.

Если манометры с трубкой Бурдона не подходят из-за коррозии, засорения и т. Д., Используются манометры с разделительной диафрагмой.

Стандартный манометр со сплошной передней панелью | Типичный манометр |

2.3.2 Принадлежности для манометров

Принадлежности для манометров следующие:

(i) Разделительная диафрагма

Манометры / датчики давленияс разделительной диафрагмой используются в приложениях, где манометры с трубкой Бурдона не подходят из-за коррозионных, вязких, парафинистых, липких, закупоривающих и т.д. Также в случае, если температура жидкости при любом нормальном или ненормальном рабочем состоянии превышает максимально допустимую температуру чувствительного элемента

Разделительная диафрагма обычно должна быть встроена в прибор.Применение разделительных диафрагм с расширением капилляров должно быть сведено к минимуму. Полный узел разделительной диафрагмы должен иметь сварную конструкцию. Резьбовые соединения использовать нельзя. Для датчиков капиллярная трубка должна быть приварена непосредственно к обоим концам датчика. Мембранные разделители следует заказывать как неотъемлемую часть прибора.

Полный узел разделительной диафрагмы должен иметь сварную конструкцию. Резьбовые соединения использовать нельзя. Для датчиков капиллярная трубка должна быть приварена непосредственно к обоим концам датчика. Мембранные разделители следует заказывать как неотъемлемую часть прибора.

Мембранный разделитель с капилляром | Фланец заподлицо PT | |

Типовой фланец заподлицо Мембрана | мембрана без дублирующего фланца | |

Межфланцевое разделительное кольцо |

Особое внимание следует уделять мембранным разделителям в приложениях с низким перепадом давления и давления.Для измерения низкого давления рекомендуется увеличивать размер чувствительного элемента, чтобы улавливать незначительные изменения. Обычно для измерения низкого давления с разделительной диафрагмой размер диафрагмы должен быть минимум 3 дюйма.

Если требуется разделительная диафрагма, следует применять диафрагму максимального размера и минимального размера капилляров. Обычно следует использовать диафрагму минимум 2 дюйма, однако необходимо соблюдать минимально допустимый размер в соответствии со спецификациями проекта. Мембранные разделители следует заказывать как неотъемлемую часть прибора.

Материал капиллярной трубки должен быть из AISI 316SS и быть защищен гибкой трубкой из нержавеющей стали с неопреновой или ПВХ крышкой в соответствии со стандартом производителя.

Длина капиллярной трубки должна соответствовать области применения, но должна быть не менее 1 метра.

Для применений с перепадом давления с двумя удаленными уплотнениями две части капиллярной трубки должны быть одинаковой длины, чтобы исключить погрешность, вызванную различными условиями окружающей среды.

Если капиллярная трубка подвергается воздействию прямых солнечных лучей или резких перепадов температуры (например,грамм. арктических условиях), следует рассмотреть возможность теплоизоляции и, при необходимости, отслеживания капиллярных трубок, чтобы уменьшить ошибки измерения в результате изменения температуры окружающей среды и воздействия солнечного излучения.

арктических условиях), следует рассмотреть возможность теплоизоляции и, при необходимости, отслеживания капиллярных трубок, чтобы уменьшить ошибки измерения в результате изменения температуры окружающей среды и воздействия солнечного излучения.

Жидкости для заливки должны выбираться по согласованию со стороной, ответственной за разработку процесса, и с производителем. Жидкость для заполнения затвора должна соответствовать верхнему и нижнему пределу давления и температуры процесса / конструкции / окружающей среды и не должна влиять на процесс в случае разрыва мембраны.Жидкости для заполнения капсул и разделительной диафрагмы не должны представлять опасности для окружающей среды в случае выхода из строя диафрагмы.

Особое внимание следует уделять разделительным диафрагмам, используемым в условиях вакуума, то есть в системах с более низким расчетным давлением ниже атмосферного. Заполняющие жидкости и соединения должны подходить для работы в вакууме, а также особое внимание следует уделять использованию разделительных диафрагм, работающих с небольшими диапазонами (обычно 50 мбар или меньше), и измерению уровня на границе раздела фаз.

Должны быть предоставлены средства для тестирования и калибровки датчиков с разделительной диафрагмой в рабочих условиях.

В случае типа пластин или диафрагм уплотнения с резервным фланцем, резервный фланцем не является увлажненной частью, возможно, должны быть проверен, чтобы использовать резервный фланец с материалом конструкции из углеродистой стали. Такое расположение является экономичным и приемлемым в промышленности. Однако проверка номинальных значений давления и температуры должна быть проведена тщательно до завершения технической оценки

.(ii) Устройство экономии

Устройство защиты манометра, также известное как устройство защиты от избыточного давления и предназначенное для защиты манометра от избыточного давления.Хранитель манометра имеет заранее заданное значение, при котором он не допускает протекания какой-либо среды. Уставка обычно может быть изменена для максимального диапазона 10% от уставки давления.

Датчик экономии

(iii) Демпфер (демпфер пульсации)

Демпфер (демпферы пульсаций) используются с манометрами, где присутствуют резкие скачки давления и колебания, которые вызывают быстрое колебание стрелки, что затрудняет снятие показаний манометра. Демпферы значительно уменьшают пульсации и, следовательно, облегчают считывание показаний манометра, а также увеличивают срок службы манометра.

Демпферы значительно уменьшают пульсации и, следовательно, облегчают считывание показаний манометра, а также увеличивают срок службы манометра.

Демпфер

(iv) Сифон

Сифон используется для пара или высоких температур. Сифон образует барьер для воды / жидкости в змеевике, предотвращая воздействие высоких температур на датчик давления и паяные соединения Бурдона.

Сифон

2.3.3 Манометры дифференциального давления

Большинство требований идентичны требованиям манометра для дифференциального давления

Датчик также. Однако в зависимости от области применения описаны дополнительные функции.

Манометры дифференциального давления должны оснащаться мембранными или сильфонными элементами, если иное не указано в техническом паспорте проекта.

Манометры должны выдерживать избыточное давление с обеих сторон диафрагмы без повреждений или смещения калибровки. Подобно манометрам, манометры дифференциального давления также должны иметь прочную переднюю конструкцию, если давление в линии высокое, даже если диапазон перепада может быть небольшим.

Требуется коллектор для манометра дифференциального давления.Однако в зависимости от конструкции коллектора может потребоваться внешний монтаж.

Преобразователи |

2,4 Преобразователи

Как правило, датчики давления должны быть электронного типа SMART с протоколом связи HART и / или протоколом FF, если этого требует проектная спецификация.

Следует свести к минимуму использование пневматических передатчиков для местных шлейфов. Если пневматические преобразователи должны использоваться в связи с каким-либо конкретным требованием проекта, инженер должен довести это до сведения ведущего инженера / технического специалиста.

Элементы и корпус датчика давления / перепада давления должны быть изготовлены как минимум из нержавеющей стали AISI 316 L SS, если иное не предусмотрено условиями процесса.

Нормальное давление должно считываться не более чем на 75% откалиброванного диапазона для датчиков, считывающих установившееся давление. Для нестабильных условий эксплуатации нормальное давление должно считываться на уровне 60% калиброванного диапазона.

Для нестабильных условий эксплуатации нормальное давление должно считываться на уровне 60% калиброванного диапазона.

, используемые для измерения расхода, должны иметь возможность конфигурирования для квадратного корня или линейного выхода.

Для диапазонов низкого давления от -1 бар изб. До +2 бар изб. Для измерения давления должны использоваться приборы дифференциального давления. Соединение низкого давления должны быть открыты для атмосферы или подключен к опорному ноль (Как правило, дюкер могут быть соединены, чтобы избежать пыли / попадания воды).

Обычно передача электрического сигнала осуществляется по 2-проводной системе, от 4 до 20 мА, 24 В постоянного тока. Если проект требует, передатчики с протоколом Foundation Fieldbus (FF) должны использоваться для управления и мониторинга (подключены к системе DCS).При выборе передатчиков FF необходимо соответствующим образом учитывать следующие возможности:

(i) Функциональные блоки

(ii) Активный планировщик каналов (LAS)

(iii) Функциональный блок расширенного управления

(iv) Блок компенсации массового расхода

(v) Расширенная диагностика

Для системы ESD следует использовать протокол HART.

, подключенные к системе ESD, должны быть выбраны с минимальным сертификатом SIL2.

Диапазон передачи пневматического сигнала должен составлять от 0,2 до 1 бар изб.

При наличии пульсации технологического процесса следует использовать датчик с внутренним демпфированием и регулируемым демпфером. Преобразователи должны иметь общую точность, включая повторяемость, как минимум 0,25% от калиброванного диапазона.

Номинальное давление преобразователя должно составлять минимум 100 бар изб.

Датчики перепада давлениядолжны быть способны выдерживать избыточное давление с обеих сторон чувствительного элемента, по крайней мере, равное номинальному значению корпуса, без повреждений или смещения калибровки.Например: калиброванный диапазон от 0 до 10 000 мбар, номинальное значение корпуса 100 бар изб.,

Давление в трубопроводе (макс.) 60 бар изб.

Присоединение к процессу должно иметь внутреннюю резьбу ½ «NPT, а вентиляционное и дренажное соединение — внутреннюю резьбу ¼» NPT.

должен иметь степень защиты IP 66 как минимум с кабельным вводом M20 x 1,5 мм. Материал корпуса должен быть из нержавеющей стали для тяжелых условий эксплуатации. В качестве альтернативы можно рассмотреть алюминий с эпоксидной окраской, подходящий для морской среды, после получения официального разрешения от Заказчика.

Как правило, все электронные преобразователи должны иметь встроенный индикатор (если не указано иное). Они должны быть жидкокристаллическими дисплеями (ЖКД) и конфигурироваться для чтения в процентах или технических единицах.

Встроенные индикаторы должны соответствовать местоположению и классификации опасной зоны.

Конструкция индикатора должна обеспечивать непрерывность работы прибора в случае отказа индикатора.

Особое внимание следует уделять датчикам, установленным в условиях окружающей среды при температуре ниже -20 градусов. C. Необходимо предусмотреть обогреваемые кожухи или обогреваемые изоляционные кожухи, чтобы предотвратить замерзание местного ЖК-индикатора ниже -20 градусов. С.

C. Необходимо предусмотреть обогреваемые кожухи или обогреваемые изоляционные кожухи, чтобы предотвратить замерзание местного ЖК-индикатора ниже -20 градусов. С.

2.4.1 Принадлежности для преобразователя

(vi) Двухклапанный коллектор

Для датчиков давления используются двухклапанные блоки. Обычно эти коллекторы устанавливаются непосредственно на датчик давления (встроенный монтаж).Материал конструкции коллекторов должен быть как минимум AISI 316SS или выше в зависимости от применения. Материал упаковки выбирается в зависимости от предельных температур процесса.

Двухклапанный вентильный блок |

(vii) Трехклапанный коллектор

Для датчиков перепада давления используются трехклапанные блоки. Обычно эти коллекторы устанавливаются непосредственно на D.P.T. (Встроенный монтаж). Однако всякий раз, когда используются трехклапанные манифольды, важно уведомить группу по подключению, чтобы внешний слив / вентиляционные отверстия можно было рассматривать в массовом МТО.

Для манометра дифференциального давления интегральный тип коллектора не рассматривается.

Следует использовать коллектор внешнего монтажа.

Материал уплотнения выбирается в зависимости от предельных температур процесса.

(viii) Пятиклапанный коллектор

Для датчиков перепада давления используются пять вентильных блоков. Обычно эти коллекторы устанавливаются непосредственно на D.P.T. (Встроенный монтаж).

(ix) Капельные кольца

Капельные кольцаназываются промывочными кольцами. Эти кольца требуются только при использовании разделительной диафрагмы. Калибровка на месте также возможна при использовании капельных колец.

Размер и номинальные характеристики сливного кольца должны соответствовать выбранной разделительной диафрагме. Он должен состоять из 2 шт. Соединений для вентиляции и слива. Типичный размер соединения составляет ½ дюйма, однако другое торцевое соединение может быть резьбовым или фланцевым, в зависимости от требований проекта.

Материал конструкции капельных колец должен быть идентичен материалу отделки резервуара или указанному в Спецификации материалов трубопровода.

В качестве надлежащей инженерной практики рекомендуется получить подтверждение выбора материала конструкции от специалиста по металлургии.

Иллюстрации являются типичными, и требования могут варьироваться от проекта к проекту.

Метод автоматического определения значений указателя на основе машинного зрения

В этом исследовании предлагается метод автоматического считывания указателя на основе компьютерного зрения. Более того, исследование направлено на выявление недостатков текущего метода автоматического распознавания стрелочного указателя и представляет метод, который использует схему от грубого к точному и имеет превосходные характеристики с точки зрения точности и стабильности идентификации считывания.Во-первых, он использует метод увеличения области для определения местоположения области циферблата и ее центра. Во-вторых, он использует улучшенный метод центральной проекции для определения области кругового масштаба в полярной системе координат и обнаружения меток шкалы. Затем обнаружение границы реализуется в изображении циферблата, и метод преобразования Хафа используется для получения направления указателя посредством подгонки контура указателя. Наконец, показания манометра получают путем сравнения положения указателя с отметками шкалы.Результаты экспериментов демонстрируют эффективность предложенного подхода. Этот подход применим для считывания показаний манометров, отметки шкалы которых распределены равномерно или неравномерно.

Во-вторых, он использует улучшенный метод центральной проекции для определения области кругового масштаба в полярной системе координат и обнаружения меток шкалы. Затем обнаружение границы реализуется в изображении циферблата, и метод преобразования Хафа используется для получения направления указателя посредством подгонки контура указателя. Наконец, показания манометра получают путем сравнения положения указателя с отметками шкалы.Результаты экспериментов демонстрируют эффективность предложенного подхода. Этот подход применим для считывания показаний манометров, отметки шкалы которых распределены равномерно или неравномерно.

1. Введение

С быстрым развитием информационных технологий, цифровые счетчики получили широкое распространение. Но стрелочный манометр по-прежнему очень популярен в различных сферах благодаря своей простой конструкции, высокой надежности, низкой цене и простоте эксплуатации. Однако из-за нецифрового выходного сигнала стрелочного датчика компьютер не может выполнять обработку и удаленную передачу данных, собранных стрелочным датчиком. Это ограничивает его применение. Таким образом, необходимо срочно решить способ обеспечения стрелочного индикатора цифровыми функциями, такими как автоматическое считывание и преобразование собранных значений в цифровой сигнал, для более широкого применения. В частности, в процессе калибровки или метрологической поверки [1] контролерам необходимо считывать выходные значения эталона и показывающее значение калиброванного датчика соответственно, а затем проводить сравнение. В этом случае могут возникнуть случайные ошибки из-за ограниченной остроты наблюдения человека.Кроме того, когда оператор находится далеко от манометра, оператор должен повторить считывание и вручную записать показываемое значение. Это не только увеличивает нагрузку на оператора, но и снижает эффективность калибровки манометра. Чтобы преодолеть вышеуказанные ограничения и сделать стрелочный индикатор более удобным для пользователя, ожидается, что новые технологии переведут его показания в цифровую форму. В настоящее время машинное зрение широко используется для обнаружения циферблата и указателя шкалы и последующего считывания показаний.

Это ограничивает его применение. Таким образом, необходимо срочно решить способ обеспечения стрелочного индикатора цифровыми функциями, такими как автоматическое считывание и преобразование собранных значений в цифровой сигнал, для более широкого применения. В частности, в процессе калибровки или метрологической поверки [1] контролерам необходимо считывать выходные значения эталона и показывающее значение калиброванного датчика соответственно, а затем проводить сравнение. В этом случае могут возникнуть случайные ошибки из-за ограниченной остроты наблюдения человека.Кроме того, когда оператор находится далеко от манометра, оператор должен повторить считывание и вручную записать показываемое значение. Это не только увеличивает нагрузку на оператора, но и снижает эффективность калибровки манометра. Чтобы преодолеть вышеуказанные ограничения и сделать стрелочный индикатор более удобным для пользователя, ожидается, что новые технологии переведут его показания в цифровую форму. В настоящее время машинное зрение широко используется для обнаружения циферблата и указателя шкалы и последующего считывания показаний.

Это исследование направлено на применение проверки манометра и предлагает подход автоматического считывания показаний стрелочного манометра на основе компьютерного зрения, который использует схему от грубого к точному.В этом подходе область циферблата и ее центр стрелочного индикатора располагаются, во-первых, с использованием метода увеличения области. Затем область кругового масштаба определяется методом адаптивного порога в полярной системе координат. В круговой области диаграмма распределения отметок шкалы построена с использованием улучшенной центральной проекции. Согласно схеме распределения отметок шкалы, основные отметки шкалы расположены в области круговой шкалы циферблата. На следующих этапах преобразование Хафа используется для обнаружения указателя в области циферблата и определения его направления.Наконец, применяется метод расстояния для получения показывающего значения шкалы путем сравнения направления указателя с положением отметок шкалы.

Поскольку значение индикации определяется путем сравнения направления указателя и местоположения отметок шкалы, этот подход также подходит для датчиков, в которых отметки шкалы распределены неравномерно. Таким образом, предлагаемый подход, по сути, является общим подходом к калибровке датчика.

Таким образом, предлагаемый подход, по сути, является общим подходом к калибровке датчика.

2. Сопутствующие работы

2.1. Конфигурация аппаратной системы, используемой при проверке манометров

Аппаратная система, используемая при поверке манометров, обычно включает следующую конфигурацию [2–5], которая показана на рисунке 1. Во время рабочего процесса высокоточный манометр и калиброванный манометр работают размещен на рабочем столе. Компьютер отправляет импульсные сигналы водителю двигателя. Таким образом, шаговый двигатель управляется так, чтобы рабочий стол перемещался, чтобы можно было регулировать положение датчика, чтобы датчики могли быть надлежащим образом размещены в поле зрения камеры, в то время как стандартный источник сигнала посылает эталонные сигналы на калиброванный стрелочный датчик. и высокоточный датчик.Показывающее значение высокоточного манометра рассматривается как стандартные данные. Затем применяется компьютерное зрение для автоматического распознавания значений, отображаемых калиброванными и стандартными датчиками. Наконец, выполняется сравнение двух значений, и достигается результат проверки.

Наконец, выполняется сравнение двух значений, и достигается результат проверки.

Для некоторых других стрелочных приборов стандартные данные, вырабатываемые генератором опорных сигналов, напрямую вводятся в компьютер другим оборудованием для сбора сигналов. Результат проверки достигается путем сравнения стандартных данных с показаниями калиброванного датчика, полученными с помощью компьютерного зрения.

2.2. Процесс автоматического считывания показаний указателя на основе компьютерного зрения

На рисунке 2 показана процедура обработки изображения, используемая для распознавания значения указателя. Во-первых, для улучшения качества изображения необходимо предварительно обработать калибровочное изображение посредством подавления шума и улучшения изображения. Затем используются методы обработки и анализа изображений для обнаружения указателя и отметок шкалы. В зависимости от направления указателя и расположения отметок шкалы можно определить значение, указанное стрелкой. Наконец, выводятся результаты показывающего значения. Таким образом, методы автоматического распознавания значения, указывающего датчик, в основном включают три части: (1) предварительная обработка изображения, направленная на улучшение качества изображения и подавление шума, (2) обнаружение указателя датчика и меток шкалы на основе обработки и анализа изображения, (3) автоматическое распознавание показывающего значения стрелочного индикатора.

Наконец, выводятся результаты показывающего значения. Таким образом, методы автоматического распознавания значения, указывающего датчик, в основном включают три части: (1) предварительная обработка изображения, направленная на улучшение качества изображения и подавление шума, (2) обнаружение указателя датчика и меток шкалы на основе обработки и анализа изображения, (3) автоматическое распознавание показывающего значения стрелочного индикатора.

2.3. Сопутствующая работа по обнаружению значения указателя указателя

В существующей литературе изображение указателя должно быть предварительно обработано для удаления шума или улучшения изображения, особенно для изображений, извлеченных из промышленных полей.Предварительная обработка изображения улучшает разрешение изображения. Таким образом, с помощью анализа изображения легче обнаружить особенности, относящиеся к отметкам указателя и шкалы.

Предварительная обработка изображения стрелочного индикатора в основном состоит из двух частей. Во-первых, предварительная обработка изображения используется для фильтрации помех и шума, возникающих в результате изменения окружающей среды. Например, в [6] метод гомоморфной фильтрации был принят для обработки калибровочного изображения, которое имеет большую площадь бликов и отражений. Во-вторых, предварительная обработка изображения используется для исправления искажения изображения, вызванного формированием изображения камерой или разными углами съемки.Например, в [7] обсуждалось, как уменьшить ошибку считывания, когда шкала шкалы неровная с поверхностью объектива камеры. В статьях [8, 9] предложен интеллектуальный метод считывания значений датчика, чтобы избежать влияния искажения изображения; с помощью этого метода можно было скорректировать угол между указателем и отметками нулевой шкалы и угол между отметками нулевой шкалы и другими более длинными отметками шкалы. Он также принял метод интерполяции Ньютона для аппроксимации функциональных соотношений между углом указателя и его показывающим значением.

Во-первых, предварительная обработка изображения используется для фильтрации помех и шума, возникающих в результате изменения окружающей среды. Например, в [6] метод гомоморфной фильтрации был принят для обработки калибровочного изображения, которое имеет большую площадь бликов и отражений. Во-вторых, предварительная обработка изображения используется для исправления искажения изображения, вызванного формированием изображения камерой или разными углами съемки.Например, в [7] обсуждалось, как уменьшить ошибку считывания, когда шкала шкалы неровная с поверхностью объектива камеры. В статьях [8, 9] предложен интеллектуальный метод считывания значений датчика, чтобы избежать влияния искажения изображения; с помощью этого метода можно было скорректировать угол между указателем и отметками нулевой шкалы и угол между отметками нулевой шкалы и другими более длинными отметками шкалы. Он также принял метод интерполяции Ньютона для аппроксимации функциональных соотношений между углом указателя и его показывающим значением.

После предварительной обработки изображения должна быть реализована сегментация изображения для получения изображения с бинаризацией, при этом всегда применяется метод пороговой сегментации [10–13]. На следующем этапе необходимо провести прореживание изображения в бинаризованном изображении, чтобы получить изображение указателя шириной в один пиксель. Затем для обнаружения указателя используется прямолинейная аппроксимация. Таким образом, ключевым моментом автоматического распознавания значения индикатора является обнаружение указателя и отметок шкалы. В существующей литературе было предложено несколько методов обнаружения указателей, таких как метод вычитания, метод сопоставления шаблонов, метод преобразования Хафа и метод центральной проекции.В методе вычитания [4, 14, 15] два калибровочных изображения с примерно одинаковым фоном были сделаны камерой, а указатель указывал на другой масштаб. Когда одно изображение было вычтено из другого, в разностном изображении осталось только два указателя. Затем разностное изображение было сегментировано для обнаружения указателя. Наконец, показывающее значение измерителя может быть получено путем вычисления положения указателя и отметок шкалы. Метод вычитания был легко реализован с помощью вычитания изображений.Однако другое изображение не только резервирует цель указателя, но также оставляет много шума из-за влияния освещения. Поэтому во многих случаях метод вычитания не дает надежных результатов.

Затем разностное изображение было сегментировано для обнаружения указателя. Наконец, показывающее значение измерителя может быть получено путем вычисления положения указателя и отметок шкалы. Метод вычитания был легко реализован с помощью вычитания изображений.Однако другое изображение не только резервирует цель указателя, но также оставляет много шума из-за влияния освещения. Поэтому во многих случаях метод вычитания не дает надежных результатов.

В методе элементов шаблона [16] элементы, которые представляют указатель и его направление, такие как форма, площадь и распределение серого, сформировали шаблон с множеством параметров, используемый для сопоставления указателя на изображении датчика для обнаружения указателя. Поскольку шаблон содержит несколько сигналов указателя и его направления, метод функции шаблона может избежать влияния неравномерного освещения и других факторов, изменяющих окружающую среду.Однако процесс сопоставления с шаблоном слишком сложен для точного обнаружения указателя.

Метод преобразования Хафа часто используется при обнаружении указателя. В [17, 18], после обнаружения края и утончения изображения в калибровочном изображении, был применен метод преобразования Хафа или его улучшенная версия для обнаружения указателя путем подгонки края указателя. Метод преобразования Хафа может обеспечить хорошие результаты для стрелочного индикатора, на циферблате которого есть много слов и символов. В [19, 20] описан новый метод обнаружения указателя, получивший название центральной проекции.Основная идея метода центральной проекции заключалась в поиске местоположения указателя посредством вычисления проекции от характерных точек до известной центральной точки. Каждая величина проекции соответствовала углу прямой линии, соединяющей проекцию и центральные точки. Должен быть угол, соответствующий наибольшему количеству точек проекции и представляющий указатель. Следовательно, метод центральной проекции всегда использовался для определения положения указателя датчика.

Метод наименьших квадратов [21] также был методом прямой аппроксимации, как и метод преобразования Хафа, который использовался для обнаружения указателя. По сравнению с методом преобразования Хафа метод наименьших квадратов требует меньше вычислений.

После того, как указатель был обнаружен, всегда использовались методы угла и расстояния [22] для определения значения индикации точечного датчика. Угловой метод распознал значение индикации путем вычисления угла отклонения между обнаруженным указателем и отметкой нулевой шкалы в соответствии с формулой.Здесь был диапазон, был предварительно измеренный угол между отметкой максимальной и нулевой шкалы и был угол между текущим указателем и отметкой нулевой шкалы. Метод расстояния [23] получил значение индикации путем вычисления расстояния между указателем и ближайшей отметкой шкалы. В этом методе каждая сетка шкалы была расположена и помечена соответствующим номером шкалы в двумерной системе координат. Если расстояние между указателем и каждой визирной сеткой следующее: то показывающее значение указателя равно

Манометр | инструмент | Britannica

Манометр , прибор для измерения состояния жидкости (жидкости или газа), которое определяется силой, которую жидкость будет оказывать в состоянии покоя на единицу площади, например фунты на квадратный дюйм или ньютоны. на квадратный сантиметр.

ДавлениеU-образный ртутный манометр для измерения давления.

Ханнес ГробБританская викторина

Гаджеты и технологии: факт или вымысел?

Виртуальная реальность используется только в игрушках? Использовались ли когда-нибудь роботы в бою? В этой викторине вы узнаете о гаджетах и технологиях — от компьютерных клавиатур до флэш-памяти.

Показание манометра, которое представляет собой разницу между двумя давлениями, называется манометрическим давлением. Если наименьшее из давлений — это давление атмосферы, полное или абсолютное давление является суммой манометрического и атмосферного давлений.

Простейшим устройством для измерения статического давления до 90 фунтов на квадратный дюйм (62 ньютонов на квадратный см) является манометр с U-образной трубкой (показан на рисунке), в котором один столбик жидкости в трубке открыт для область высокого давления, а другой столбец — область низкого давления.Перепад давления обозначается разницей в уровнях между двумя столбцами жидкости и рассчитывается как разность уровней, умноженная на плотность жидкости. Чаще всего используются жидкости для манометров: ртуть, масло, спирт и вода.

Два типа манометров (слева) Манометр с U-образной трубкой, в котором перепад давления измеряется как разница h между показаниями высокого и низкого давления, умноженная на плотность жидкости в трубка.(Справа) Манометр с трубкой Бурдона, в котором спиральная трубка, сплющенная в показанном поперечном сечении и прикрепленная к неподвижному блоку, открыта для жидкости под давлением. Трубка слегка выпрямляется под давлением до степени, измеренной стрелкой.

Encyclopædia Britannica, Inc.Манометр с трубкой Бурдона, изобретенный примерно в 1850 году, до сих пор остается одним из наиболее широко используемых инструментов для измерения давления жидкостей и газов всех видов, включая пар, воду и воздух вплоть до давлений. 100 000 фунтов на квадратный дюйм (70 000 ньютонов на квадратный см).Устройство (также показано на рисунке) состоит из плоской круглой трубы, свернутой по дуге окружности. Один конец припаян к центральному блоку и открыт для жидкости, давление которой необходимо измерить; другой конец запломбирован и соединен со шпинделем указателя. Когда давление внутри трубки превышает внешнее давление, трубка стремится выпрямиться, поворачивая стрелку. Давление читается по круговой шкале.

Получите эксклюзивный доступ к контенту нашего 1768 First Edition с подпиской.Подпишитесь сегодняМеталлические сильфоны и диафрагмы также используются в качестве чувствительных к давлению элементов. Из-за больших отклонений при небольших изменениях давления сильфонные инструменты особенно подходят для давлений ниже атмосферного. Две гофрированные диафрагмы, герметизированные по краям для образования вакуумированной капсулы, используются в барометрах-анероидах для измерения атмосферного давления ( см. Высотомер ).

В этих приборах используются механические соединения, поэтому они в первую очередь полезны для измерения статического давления или давлений, которые медленно меняются.

ном

ном