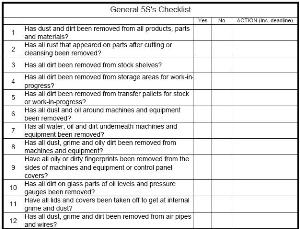

В прошлый раз я писал про контрольный лист стандартизации и о проверке состояния внедрения 5S на отдельных рабочих местах. Кроме этого на пятом этапе внедрения необходимо обеспечить развитие культуры производства не только на рабочих местах в цехах, но и по всему предприятию. Для того, чтобы иметь возможность оценить общее состояние внедрения 5S на предприятии необходим контрольный листок проверки общего состояния внедрения 5S.

Контрольный лист внедрения

Контрольный лист внедрения 5S используется на пятом шаге.

В общем случае контрольный лист внедрения 5S включает следующую информацию:

Как и в случае с контрольным листом стандартизации оценка по контрольному листу внедрения может выполняться по-разному. Точно так же это может быть оценка типа «да/нет» или пятибальная оценка.

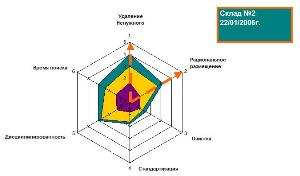

В случае с контрольным листом внедрения главная цель — не зафиксировать текущее состояние, а увидеть динамику, поэтому очень обеспечить периодичность проверок и сохранять их результаты. Для того, чтобы результаты оценки были более наглядными, их представляют в виде итоговой оценки или нескольких оценок, которые показывают общий уровень внедрения 5S.

Результаты оценки

Когда нужно использовать контрольный лист внедрения 5S? В тех же случаях, что и контрольный лист стандартизации:

В дополнение к этому можно назвать еще один пункт:

Когда необходимо распространить сферу внедрения 5S на вспомогательные подразделения, которые нельзя оценить по критериям, принятым для основных подразделений (по тем критериям, которые разработаны для контрольного листа стандартизации). Например, когда вы хотите внедрить принципы 5S в финансовом отделе, критерии размещения материальных запасов в производственной зоне будет сложно приложить к офисным помещениям, которые занимают финансисты.

Что следует иметь в виду?

Многие консалтинговые компании разрабатывают свои «универсальные» наборы критериев для оценки состояния внедрения 5S. Вам не нужно стремиться заполучить готовый контрольный лист, хотя его наличие будет несомненным подспорьем в разработке собственного, соответствующего нуждам вашего предприятия. В любом случае следует знать, что не бывает такого контрольного листа внедрения, который охватывал бы все возможные аспекты внедрения 5S и подходил бы любому предприятию независимо от его сферы деятельности — производственному, сервисному, либо, например, некоммерческой организации.

Узнать, кто эти люди…

wkazarin.ru

Данный стандарт предназначен для определения порядка работ по рациональной организации рабочего пространства, соблюдая который, можно извлечь максимальную пользу из имеющихся ресурсов.

Стандарт разработан и введен впервые.

Настоящий стандарт предприятия (в дальнейшем стандарт) устанавливает принципы рациональной организации рабочего пространства в производственных подразделениях.

Данный стандарт предназначен для определения порядка работ по рациональной организации рабочего пространства, соблюдая который, можно извлечь максимальную пользу из имеющихся ресурсов.

B рамках описываемой деятельности устанавливаются ответственность, полномочия и порядок взаимодействия соответствующих служб и должностных лиц при выполнении всех предусмотренных стандартом процедур и правил.

Стандарт является документом рабочего уровня.

СТП Организация эксплуатации, технического обслуживания и ремонта оборудования.

Положение о порядке подачи и реализации кайдзен – предложений

5S— это элемент производственной системы предприятия содержащий принципы рациональной организации рабочего пространства.

5.1. Задача — рациональная организация рабочего пространства

5.2. Цели:

5.2.1. Извлечение максимальной пользы из имеющихся ресурсов.

5.2.2. Максимальное вовлечение персонала в процесс непрерывного совершенствования.

5.2.3. Устранение потерь в процессе выполнения рабочих операций (например, лишние действия — перемещение ненужных запасов, их сортировка и т.д.).

6.1. Проведение «Кампании красных ярлыков» (далее «кампания») проводится по указанию Генерального директора. Зоны охвата определяются Генеральным директором.

6.2. БСП готовит служебные записки директорам по функциям о составе комиссий 5S. Срок — 1 рабочий день.

6.3. Руководители подразделений готовят предложения по составу комиссий. Согласовывают их с директорами по функциям и направляют в БСП составы комиссий 5S по подразделениям. Срок — 1 рабочий день.

Примерный состав комиссии 5S: председатель комиссии — руководитель подразделения; зам. председателя — заместитель руководитель подразделения; члены комиссии — начальник бюро, мастер; секретарь комиссии — диспетчер, техник.

6.4. БСП готовит проект приказа о проведении «кампании» (приложение А) и отправляет директорам по функциям на согласование. Срок 1 рабочий день.

6.5. Директора по функциям согласовывают проект приказа, направляют в БСП замечания и предложения. Срок -2 рабочих дня.

6.6. Руководитель БСП готовит проект приказа с учетом предложений и замечаний, визирует директорами по функциям в течение 2- х дней. Ответственным за выпуск приказа является начальник БСП.

6.7. Руководитель подразделения, в котором проводится «кампания», определяет место расположения зоны красных ярлыков (далее Зона КЯ). Место расположения должно отвечать следующим критериям:

6.7.1 Соблюдение требований промышленной безопасности.

6.7.2. Удобство работы с предметами в Зоне КЯ.

6.7.3. Обеспечение сохранности предметов.

6.8. Руководитель подразделения, в котором проводится «кампания», отвечает за подготовку Зоны КЯ, обозначает Зону КЯ табличками и указателями, размещает в Зону КЯ бланки учета предметов (приложение Б), бланки красных ярлыков (приложение В).

6.9. Руководитель подразделения, в котором проводится «кампания», назначает ответственных по сменам за функционирование Зоны КЯ.

6.10. Регламент проведения «кампании»:

6.10.1. Сотрудники подразделения проводят выявление ненужных предметов на своих рабочих местах.

6.10.2. Выявленные ненужные предметы сотрудники подразделения удаляют в Зону КЯ. Выявленные ненужные предметы, числящиеся на личных карточках.

6.10.3. Поддержку по проведению «кампании» обеспечивают сотрудники БСП. Руководители подразделений должны обеспечить доступ сотрудников БСП к местам хранения предметов.

6.10.4. Ответственный по смене за функционированием Зоны КЯ (далее по тексту ответственный по смене) производит прием и размещение предметов‚ несет ответственность за их сохранность. заполняет бланк учета предметов.

6.10.5. Секретарь комиссии 5S ежедневно вносит данные в компьютерную систему (в программе Ехеl) в соответствии с бланками учета предметов.

6.10.6. По окончанию работы комиссия 5S по подразделению производит приемку мест хранения.

6.10.7. Комиссия 5S по подразделению принимает решение по предметам, удаленным в Зону КЯ (Приложение Г).

6.10.8. Комиссия 5S подводит итоги работы и оформляет их протоколом (Приложение Д). Утвержденный протокол направляется в заводскую комиссию.

6.11. Заводская комиссия производит выборочную приемку мест хранения по подразделению и принимает решение по предметам, удаленным в заводскую Зону КЯ. (Приложение Г). Руководитель подразделения обеспечивает доступ к местам хранения предметов.

6.12. Заводская комиссия подводит итоги «кампании» и оформляет их протоколом (Приложение Е).

6.13. Заводская комиссия утверждает график вывоза по удаленным предметам.

6.14. БСП контролирует исполнение графика вывоза по удаленным предметам.

6.15. Заводская комиссия утверждает предложения по поощрениям подразделений и сотрудников предприятия.

6.16. Результаты «кампании» отображаются на информационном стенде. Ответственный — директор по персоналу, начальник БСП.

7.1. Мастер (или лицо, его заменяющее) определяет места хранения предметов на рабочем участке и прилегающей территории.

7.1.1. Местами хранения могут быть: шкаф, стеллаж, тумба, тележка, стол, закрепленная территория.

7.1.2. На рабочем месте должны быть размещены инструменты, оснастка, вспомогательные материалы, необходимые постоянно для текущей производственной деятельности.

7.1.3. В месте хранения должны быть размещены инструменты, оснастка, основные и вспомогательные материалы, необходимые для текущей производственной деятельности и не требующие размещения на рабочих местах (предмет не нужен постоянно).

7.2. Рекомендации по оформлению мест хранения:

7.2.1. Места хранения предметов должны оборудоваться с учетом мнения рабочего, работающего на данном рабочем месте.

7.2.2. Места хранения деталей, заготовок инструмента и оснастки, комплектующих и запасных деталей, тары должны быть расположены максимально близко и удобно для дальнейшего их использования (приложение Ж).

7.2.3. Рекомендуется группировать предметы по любому признаку для удобства их использования. Например, по выполняемым функциям или по месту их применения.

7.2.4. Место для хранения, должно быть достаточно, чтобы предметы можно было легко доставать и, при необходимости, возвращать обратно (одним движением).

7.2.5. Любое отклонение при неправильном размещении предметов должно быть видно с первого взгляда.

7.3. Требования к оформлению мест хранения:

7.3.1. Мастер (или лицо, его заменяющее) отвечает за оформление мест хранения предметов.

7.3.2. Расположение предметов должно исключать порчу и утрату предметов и материалов.

7.3.3. Должно быть исключено накопление грязи, пыли, ржавчины, возникновение механических повреждений.

7.3.4. Все предметы должны быть видны.

7.3.5. Места хранения предметов, материалов должны быть маркированы соответствующим указателем: наименование; обозначение количество (при необходимости). Маркировка должна быть видна, надписи аккуратны и читаемы. Методы маркировки: наклейки, надпись маркером. Форма наклеек: основной цвет — белый, цвет надписи — черный, серый. Рекомендуется надпись располагать горизонтально. Высота шрифта — 10-20 мм.

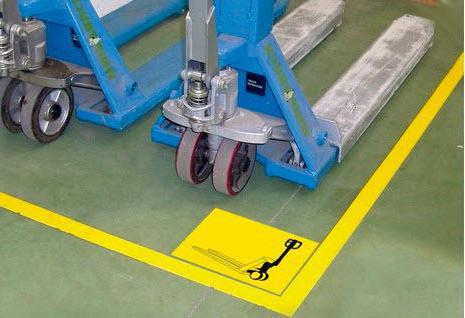

7.3.6. Границы расположения предметов, материалов должны быть обозначены сплошной полосой зеленого цвета. Ширина полосы 10-30мм.

7.3.7. Область расположения предметов должна быть обозначена светло — серым цветом.

7.3.8.В местах хранения должны быть определены и обозначены минимальный и максимальный уровень запасов (приложение Ж):

7.3.8.1. Минимальный уровень запасов должен быть обозначен полным окрашиванием желтым цветом или контурной полосой 10-30 мм желтого цвета.

7.3.8.2. Для единичного предмета минимальный уровень запаса может быть обозначен полным окрашиванием желтым цветом места его хранения.

7.3.8.3. Максимальный уровень запасов должен быть обозначен сплошной линией зеленым цветом, Граница расположения предметов является обозначением максимального уровня запасов. Ширина полосы 10-30 мм.

7.4. Требования к оформлению рабочих мест.

7.4.1. Мастер (или лицо, его заменяющее) отвечает за оформление рабочих мест и расположения предметов на нем.

7.4.2. Каждое рабочее место должно быть обозначено с помощью контурной линии желтого (желто-черного) цвета шириной 50-60 мм и иметь номер (или указание на № выполняемой на нем операции).

7.4.3. Области расположения предметов разного функционального назначения на рабочих местах могут быть обозначены разными цветами путем сплошного окрашивания или нанесением контурной полосы шириной 10-30 мм.

Например:

7.4.4.Любое отклонение при неправильном размещении предметов должно быть видно с первого взгляда.

7.5. Мастер (или лицо, его заменяющее) отвечает за сохранность предметов и материалов в местах хранения, за своевременное обеспечение материалами в pa6oтy, зa поддержание уровня запасов, за поддержание порядка.

7.6. Внедрение улучшений по культуре производства осуществляется через подачу кайдзен — предложений.

8.1. Каждый работник отвечает за поддержание рабочего места и прилегающей территории в идеальной чистоте.

8.2. Мастер (или лицо, его заменяющее) несет ответственность за организацию работ по уборке рабочего участка.

8.3. B каждом подразделении должна быть разработана карта ответственности 5S с указание зон ответственности каждого участка. Карта ответственности разрабатывается на базе планировки цеха, на которой территории ответственности участков могут быть обозначены разными цветами.

8.4. Для поддержания порядка на систематической основе ежемесячно мастер (или лицо, его заменяющее) обязан разработать и вести график уборки 5S (приложения М) для каждого участка с обязательным указанием конкретных ответственных за обозначенные в графике объекты уборки в соответствии с приложением Н.

8.5. Мастер (или лицо, его заменяющее) так же несет ответственность по обеспечению бригады хозяйственным инвентарем для проведения уборки.

8.6. Кроме того ежедневно мастер (или лицо, его заменяющее) обязан проводить осмотр зоны ответственности на предмет выявления посторонних предметов на участке , качества уборки рабочих мест, соответствие хранения предметов, соблюдения требований ОТ и ТБ.

8.7. Целью процесса наблюдения является своевременное выявление неполадок оборудования.

8.8. Оценка состояния работы оборудования производится по инструкциям ежесменного технического обслуживания(ЕТО), разработанным специалистами ОГМ и ОГЭ на каждую единицу оборудования.

8.9. При выявлении несоответствий в работе оборудования, а также истечении сроков предусмотренных профилактических и ремонтных работ, обслуживающий персонал обязан зарегистрировать данные факты в журнале приемки и сдачи смен, доложить мастеру (или лицу, его заменяющее). Мастер (или лицо, его заменяющее) визуализирует полученную информацию на информационном стенде ежесменного технического обслуживания (ЕТО) оборудования согласно правил.

9.1. Для визуального контроля соответствия систематического выполнения процедур первых трех этапов разрабатывается стандарт чистоты на каждое рабочее место хранения предметов.

9.2. Мастер (или лицо, его заменяющее) заполняет стандарт чистоты (приложение И) на каждое рабочее место, место хранения предметов в соответствии с приложениями К, Л.

9.2.1. Мастер (или лицо, его заменяющее) оформляет стандарт чистоты в 1-oм экземпляре. Стандарт чистоты мастер (или лицо, его заменяющее) размещает над объектом стандарта.

9.3. Работник производит уборку рабочего места в соответствии с рабочей инструкцией.

9.4. Каждый работник принимает и сдает рабочее место согласно стандарта чистоты. В случае отклонения от стандарта работник обязан сообщить об этом мастеру (или лицу, его заменяющему).

9.5. Мастер (или лицо, его заменяющее) ежедневно проверяет участок на соответствие стандартам чистоты.

9.6. Начальник цеха (или лицо его заменяющее) еженедельно проверяет места хранения предметов в подразделении на соответствие стандартов чистоты. Результаты проверки заносятся в журнал (приложение 0)

9.7. Инженер — технолог БСП так же еженедельно проводит контроль мест хранения предметов на соответствие стандарта чистоты.

9.8. В случае обнаружения отклонения от стандарта чистоты, инженер — технолог БСП, должен:

9.8.1. Сфотографировать нарушение.

9.8.2. Поместить фотографии с отклонениями от стандарта чистоты в электронном виде в сетевую папку «Журнал регистрации несоответствий стандартам чистоты» соответствующего подразделения.

9.8.3. Внести запись о выявленном отклонении от стандарта чистоты в электронный «Журнал регистрации несоответствий стандартам чистоты».

9.9. Каждый руководитель подразделения ежедневно просматривает в сетевой папке электронный «Журнал регистрации несоответствий стандартам чистоты» и файлы с фотографиями отклонений от стандарта чистоты своего подразделения.

9.10. Несоответствие стандарту чистоты должно быть устранено в течении 1 рабочего дня.

9.11. Дата устранения и причины несоответствия заносятся в электронный «Журнал регистрации несоответствий стандартам чистоты».

9.12.

9.13. Файлы с изображением отклонения хранятся в течение 1 года.

9.14. Оценку состояния культуры производства проводит контрольная инспекция. Периодичность проверки определяет Директор по производству распоряжением по производству.

9.14.1. Состав контрольной инспекции: директор по производству, специалист БСП, представитель проверяемого подразделения (заместитель начальника цеха, мастер)

9.14.2. Оценка состояния культуры производства производится согласно чек-листа 5S (Приложение П, форма П1) по 100 бальной системе;

Оформленные контрольные чек-листы 5S размещаются специалистом БСП в сетевой папке для анализа и разработке мероприятий по устранению несоответствий мастерами участков;

9.14.3. По итогам проведенных проверок специалист БСП составляет отчет по форме (Приложение Р, Форма Р1) и передает экземпляр в Дирекцию по персоналу для материального стимулирования работников.

Отчет передается в срок не позднее третьего числа месяца следующего за расчетным.

9.15.

9.16.1. Для оценки деятельности мастеров участков и администрации подразделений в направлении внедрения и поддержания жизнедеятельности производственной системы 5S используется показатель — Минимальный уровень культуры производства (МУКП), который устанавливается ежемесячно распоряжением Директора по производству.

9.16.2. Для мотивации основных рабочих направленной на вовлечение их d процесс внедрения и поддержания жизнедеятельности производственной системы 5S используется показатель — Оптимальный уровень культуры производства (ОУКП), который устанавливается ежемесячно распоряжением Директора по производству. При достижении участком ОУКП за месяц основным рабочим данного участка выплачивается премия в размере 2%. При наличии критических замечаний премия работникам участка снижается на 0,5% за каждое замечание . Критическим замечанием считается любое нарушение требований СТП, положений, технологической и конструкторской документации действующей в рамках СМК предприятия. При достижении всеми участками целевого показателя всем работникам подразделения выплачивается премия в размере 2%.( Данный показатель устанавливается только для подразделений работающих по Положению о премировании).

9.17. Итоги проведения аудитов 5S и выполнение мероприятий по устранению замечаний выявленных в ходе аудита анализируются на совещаниях по совершенствованию производства y Директора по производству.

10.1. Любой работник может подать предложения по улучшению рабочего места или мест хранения бригадиру участка. Мастер (или лицо, его заменяющее) оформляет кайдзен-предложение.

10.2. Мастер (или лицо, его заменяющее) оформляет вновь стандарт чистоты после внедрения кайдзен — предложения на месте хранения.

gostost.ru

О предназначении системы 5С, ее основных принципах, методологии и первых удачных результатах внедрения расскажет IamBuilding в серии статей посвященной данной тематике. Все статьи будут касаться проектов проведения 5С на складе, 5С в офисе и 5С на транспорте.

Данная статья является вводной частью в данную систему и позволит в целом ответить на наиболее часто задаваемые вопросы.

Постоянное совершенствование процессов (любых процессов) позволяет компаниям использующим бережливые технологии оставаться лидерами рынка и легче преодолевать различные экономические ситуации которые происходят в стране. Знание и умение применять принципы и подходы бережливых технологий позволяют более гибко перестраиваться под воздействием внешних факторов, таких как требования Клиентов или изменение требований ранка в целом.

Существует очень разное понимание системы 5С. Некоторые компании понимают 5С как простое наведение порядка: подмести рабочее место, разложить бумаги по папкам, сделать полки, организовать хранение на этих полках, сделать разметку на полу и так далее. Конечно, в 5С это все присутствует. Но это лишь то, что видно со стороны.

Эти видимые изменения очень хорошо воспринимаются, но к настоящему повышению производительности и достижению цели это обычно не имеет отношения.

Необходимо помнить! 5С организовывается для достижения конкретных целей:

· стабилизации процесса;

· организация эффективного рабочего места;

· устранение действий, не добавляющих ценности и мешающих выполнять работу.

Система 5С также позволяет последовательно выявлять и решать проблемы с качеством и производительностью, она получила название от первых букв пяти русских слов:

· Сортировка;

· Свои места для всего;

· Содержание в чистоте;

· Стандартизация;

· Самодисциплина/совершенствование.

Таким образом, система 5С – один из инструментов базовой стабилизации и направлена она на реализацию принципа «точно вовремя».

Здесь есть две основные выгоды.

Одна из них – выгода для Компании. Применение принципов 5С на постоянной основе позволяет снизить все имеющиеся издержки и потери при выполнении операций, что в свою очередь увеличивает производительность процесса, снижает количество ошибок которые могут возникать в процессе.

Другая выгода – выгода для сотрудников. Процесс совершенствования по системе 5С позволяет вовлечь сотрудников и привить им культуру труда и бережливого подхода к рабочим процессам, в результате которого сотрудники приобретают новые навыки, знания и опыт эффективного применения 5С. Сотрудники, знающие и умеющие применять принципы и подходы бережливых технологий, способны более гибко перестраиваться под воздействием новых требований рынка и клиентов.

Кроме того, повышение качества и скорости обслуживания должно сказываться на благосостоянии сотрудников в этих процессах.

Система 5С одинаково эффективна и в офисе, и на складе, и производственном цеху и на транспорте. Все зависит от специфики деятельности организации и приоритетности решаемых задач. В разделе «Бережливые технологии» мы разберем подход к реализации 5С в различных сферах деятельности, но начнем с 5С реализации принципов системы 5С на складе.

Офисные, производственные и транспортные операции конечно, тоже влияют на качество, производительность и, соответственно, на конечную цель которую компании ставят перед собой. Но к офисным процессам мы приступим в следующих статьях.

Примеры потерь в офисе и на складе

|

N |

Виды потерь |

Склад |

Офис |

|

1 |

Перепроизводство |

Скомплектованные заказы не уезжают на доставку из-за малой суммы заказа |

Составление ненужных отчетов |

|

Скомплектованные заказы на самовывоз не забираются своевременно Клиентом |

Большое количество документов на отгрузку |

||

|

Ожидание готовых заказов на складе, до момента доставки |

Предоставление информации в большем количестве, чем требует Клиент |

||

|

2 |

Транспортировка |

Допоставка рекламационного товара |

Поездка к Клиенту для переподписания документов |

|

Вытеснение и комиссионирование товаров для проведения комплектации |

Доставка товара Клиентам выездными менеджерами |

||

|

Возврат рекламационного товара |

Переоформление рекламационного товара |

||

|

3 |

Ожидание |

Ожидание поступления заказов на комплектацию |

Ожидание оплаты заказов Клиентами |

|

Ожидание определенного времени для доставки товара Клиентам |

Длительное изменение в процессах на системном уровне |

||

|

Ожидание прохождения всех заказов для формирования реестра доставки |

Ожидание ответов от поставщиков по поставкам и подтверждению брака. |

||

|

4 |

Излишние запасы |

Большое количество упаковочной тары |

Большие товарные запасы |

|

Много места занимает бракованный товар |

Ошибки в прогнозировании |

||

|

Хранение товара, на который отсутствует спрос (балласт) |

Излишние запасы канцтоваров |

||

|

5 |

Дефекты, переделки |

Замена рекламационного товара |

Перепечатка неправильно оформленных документов |

|

Несвоевременное размещение товара на адрес хранения (перепланировка) |

Корректировка прогнозов |

||

|

Ошибки при приеме и размещении товара |

Ошибки при выписке товара |

||

|

6 |

Излишняя обработка |

Дополнительный контроль при комплектации |

Создание дополнительных счетов по дефицитному товару |

|

Переработка бракованного товара |

Формирование актов отбраковки |

||

|

Упаковка товара |

Деление заявки на несколько счетов. |

||

|

7 |

Перемещения |

Отбор одного артикула с нескольких мест хранения (перемещения комплектовщика) |

Большой объем входящих сообщений и уведомлений на электронную почту |

|

Нерациональное размещение артикулов на места хранения (перемещение комплектовщика) |

Поиск и сверка данных в различных системах учета |

||

|

Дополнительные перемещения водителя штабелера при перемещении паллет с товаром после его приема |

Поиск товара при его отсутствии |

||

|

8 |

Не востребованный потенциал сотрудника |

Невостребованный потенциал сотрудников |

|

|

Слабое поступление предложений от сотрудников по улучшению своей работы и работы Компании |

|||

|

Отсутствие системы внутреннего обучения и развития сотрудников |

|||

Любое начинание должно организовываться и поддерживаться руководством, которое однозначно должно быть вовлечено в процесс, давать импульс к достижению обозначенных целей.

Внедрение системы оценивается по Контрольным листам по каждому этапу 5С. Контрольный лист является документом как для самостоятельного контроля сотрудника, так и для контроля со стороны вышестоящих руководителей.

Если у Вас несколько складов или производственных участков и запуск 5С планируется производить параллельно на всех участках, то обязательно необходимо на высшем уровне сформировать координационную группу по реализации проекта 5С в Компании. У координационной группы должен быть распланирован график аудита каждого из участка, а в случаях если участки на которых производится запуск находится в разных географических частях света, то необходимо организовать возможность видеоконференций. Целью этих совещаний является выявление основных проблем и препятствий в реализации проекта 5С, а также внесение корректирующих мероприятий для более успешного и эффективного внедрения.

! обязательно учтите, что координационная группа должна именно видеть достигнутые результаты, а не просто о них слышать от докладчика. Поэтому в случаях аудита по средствам видеоконференции, необходима возможность трансляции различного материала, фотографии, презентации и т.д.

Мало просто достичь какого-то хорошего уровня 5С. Важно потом поддерживать систему в актуальном состоянии. И конечно, сразу возникает вопрос контроля и аудитов, а также вопрос реагирования на проблемы, которые позволяет выявлять система 5С. В этом смысле система 5С ничем не отличается от других методов управления. Здесь есть несколько важных моментов:

1. Обучение. Сотрудник должен понимать, что он делает и зачем это нужно. Для этого в компании должна быть разработаны методические рекомендации по каждому шагу 5С, в которых описаны принципы, применяемые на каждом из этих этапов, и отдельные ключевые организационные моменты. Дополнительно, рекомендуется использование различной литературы по тематике бережливых технологий.

2. Организация периодического контроля разных уровней. Работник (например, комплектовщик) должен контролировать сам себя, свои процессы, свое поведение. Непосредственный руководитель (например, начальник участка), контролирующий выполнение стандартизированной работы, должен проверить, насколько работник правильно понимает систему 5С и ее методы. При возникновении ситуаций, когда сотрудник не может выполнить стандарт или объективно оценить процесс и выявить проблему, руководитель должен прийти на участок, провести аудит и направить сотрудника на верный путь решения проблемы. Руководитель более высокого уровня (например, заведующий складом или директор) проверяет уже в свою очередь первого руководителя и так далее.

3. Дисциплина. Очевидно, что работники и руководители должны выполнять те обязательства по поддержанию системы, которые они на себя принимают. Воспитывать такую привычку в себе и коллегах следует целенаправленно.

В первую очередь следует сказать об организационных проблемах, так как не сразу удастся договориться, кто за что отвечает, и кто курирует проект на том или ином участке или в компании в целом.

В случаях если у Вас большая региональная сеть и запуск производится централизованно и одновременно, то столкнетесь с отсутствием поддержки рабочих групп на складах со стороны руководителей некоторых филиалов.

Так же одна из самых больших ошибок, это когда на каком либо производстве или складе руководитель (Который как мы говорили ранее должен быть основным идеологом системы на его филиале) делегирует ведение проекта по внедрению 5С подчиненным, а ведь это является принципиальной ошибкой в подходе по внедрению системы 5С и не только.

Придется менять стереотипы и видение сотрудников, так как довольно сложно будет объяснить на первом этапе, что является нужными предметами, а что нет. При попытке объяснить, что сортировка касается только конкретной зоны склада, в которой производится работа, сотрудники начинают думать, что если в целом предмет или товар не нужен, то от него нужно избавиться, а избавится жалко, так как в нашей стране «все всегда нужно» или «когда ни будь пригодится». Придется объяснять, что если предмет не нужен, его не обязательно выбрасывать, просто нужно найти для него соответствующее место, исходя из периодичности его использования, а если он ен используется именно в этой зоне, то передать в те зоны, где оно используется или может использоваться.

Так же большую проблему вносит отсутствие в компании программных продуктов, которые способствовали бы общению сотрудников участвующих в проекте с целью обмена опытом, так как зачастую информация о проблеме, выявленной на одном подразделении, и пример ее решения не доходила до другого подразделения. Следовательно, сотрудникам разных подразделений придется наступать на одни и те же грабли и искать пути решения самостоятельно.

При правильном подходе, по окончанию первого и второго шага системы 5С уже увидите вовлеченность сотрудников и осознание необходимости преобразований. Если раньше сотрудники не задавались вопросом, почему какой-либо товар находится на хранении в той или иной зоне склада, и осуществляли свою работу, не задумываясь о трудоемкости, то после 2-х шагов сотрудники, участвовавшие в проекте, понимают почему, в каком количестве и как должен храниться товар, выявляют различного рода ошибки в процессах и самостоятельно инициируют работу по совершенствованию процессов, что в свою очередь снизит их трудоемкость в производственном процессе и возникновение возможных ошибок.

Первые несколько шагов очень сильно вовлекают и заинтересовывают сотрудников, и именно в этом заинтересованном состоянии необходимо держать сотрудников на всем этапе проведения проекта 5С, а после проведения необходимо позаботиться. Что бы полученные знания и навыки не забылись и вошли в привычку. Собственно, в следующих статьях мы детально и разберем каждый шаг в отдельности.

iambuilding.ru

Оптимизация планово-предупредительного ремонта подвижного состава

по системе 5С

1 Общие положения

1.1 Система 5С представляет собой систему наведения порядка, чистоты,

укрепления дисциплины и создания безопасных условий труда с участием всего

персонала.

1.2 Данная система позволяет практически без капитальных вложений не только

наводить порядок на производстве – повышать производительность, сокращать потери,

снижать уровень брака и травматизма, но и создавать необходимые стартовые условия для

реализации сложных и дорогостоящих производственных и организационных инноваций,

обеспечить их высокую эффективность – в первую очередь за счет радикального

изменения сознания работников, их отношения к своему делу.

1.3 Система 5С может быть применена при оценке и оптимизации текущего

ремонта и технического обслуживания подвижного состава.

2 Этапы внедрения системы 5С

2.1 Сортировка

2.1.1 Рабочие места очищаются от всего ненужного. Инструменты и детали

сортируются, оставляются только необходимые предметы, отсортированные по частоте

использования. Сортировка делает рабочее место менее загрязненным, более безопасным

и создает предпосылки для роста производительности труда.

2.1.2 Места и объекты, требующие особого внимания в помещениях ремонтных

подразделений:

1. Полки, шкафы, тумбочки.

2. Коридоры, проезды, проходы, углы.

3. Плохоосвещенные / «ничьи» места (под лестницами, за колоннами).

4. Продукция – готовая (но не переданная), старые заделы комплектующих и

материалов, брак, неидентифицированная продукция.

5. Инструмент, оснастка, приспособления, калибры, меритель.

6. Оборудование, подставки, стеллажи, стенды, тележки.

7. Труднодоступные места – углубления, места за и под оборудованием, за

перегородками, элементы коммуникаций.

8. Кладовки, навесы, полки.

9. Стены, доски объявлений, стенды.

10. Места вдоль стен (внутри и снаружи зданий), заборов, на прилегающей

территории.

2.2 Рациональное размещение

2.2.1 Рабочее место должно быть организовано рациональным образом,

уменьшающим передвижения и перемещения – определены места для каждого предмета,

и каждый предмет находится на своем месте, готовый к использованию. Предметы

располагаются в соответствии со своим функциональным назначением.

2.2.2 Размещайте предметы таким образом, чтобы нужные предметы можно было

достать и пользоваться ими в нужное время, в необходимом количестве, безопасно и без

нанесения им повреждения, чтобы их местонахождение было легко определено с первого

взгляда (рисунок 1).

Рисунок 1 – Пример размещения на рабочем месте мелких деталей

2.2.3 Идентифицируйте место и сами предметы. После того как Вы определили

лучшее местонахождение для необходимого количества предметов, сделайте так чтобы

все вокруг могли узнать:

– где, что и в каком количестве должно находиться;

– где, что и в каком количестве находится.

Для этого используйте бирки, надписи, маркировку и другие средства (рисунок 2).

Обязательно указывайте наименование предмета. Если предметов какого-то вида должно

быть несколько (например, оборотный запас деталей), то обязательно указывайте

количество.

Рисунок 2 – Идентификация места

2.2.4 Используйте цветовое кодирование (рисунок 3), создавая зоны и обеспечивая

нахождение определенных предметов именно там, где они должны быть:

– зеленый цвет – зона годной продукции;

– желтый цвет – зона для продукции, подлежащей ремонту или проверке;

– красный цвет – зона для негодной продукции.

Рисунок 3 – Пример использования цветовых кодов

Для реализации второго принципа 5С широко применяют контурные доски.

Контурные доски – это способ размещения инструмента на рабочих местах,

обеспечивающий максимально наглядное его размещение и мгновенное обнаружение его

отсутствия.

Контурная доска состоит из основы (лист фанеры, перфорированный лист и др.),

крючков для размещения на доске инструмента и нанесенных краской на основу контуров

инструмента, который подразумевается на нем размещать (рисунок 4).

Рисунок 4 - контурные доски из перфорированного листа

Преимущества контурных досок:

– определено точное место для инструмента, размещение строго определено, его

легко найти по нарисованному контуру инструмента;

– инструмент не разбросан по цеху;

– поиск необходимого инструмента легко и быстро осуществить;

– часто используемый инструмент располагается перед глазами на рабочем месте;

– легкость в отслеживании наличия того или иного инструмента.

2.2.5 С другой стороны, рациональной размещение связано с выравниванием

загрузки в процессе ремонтов и технического обслуживания. Задачи и операции

группируются по участкам и рабочим таким образом, чтобы загрузка всего персонала

была одинакова, а ремонтные работы выполнялись максимально эффективно.

2.3 Уборка

2.3.1 Рабочее место должно всегда быть настолько чистым, насколько это

возможно. Любой предмет не на месте должен бросаться в глаза. Мусор и

неремонтопригодные детали должны быстро убираться. Оборудование должно

поддерживаться в чистоте для того, чтобы утечки или другие дефекты быстро

обнаруживались.

2.3.2 Ежедневно проводите уборку на рабочих местах. Совмещайте уборку с

выявлением и устранением неисправностей (рисунок 5). Выполняйте:

– осмотр рабочих зон перед началом работы;

– наблюдение в процессе работы;

– уборку после окончания работы.

Рисунок 5 – Пример выявления неисправностей: 1 – грязь, 2 – течь,

3 - нарушение защиты электрических соединений

2.3.3 Внимательно следите за работой оборудования: нет ли небольших

неисправностей или источников загрязнений (течь масла, разбрасывание стружки,

деформация, ослабление крепления элементов, износ и т.п.).

2.4 Стандартизация

2.4.1 Стандарт – это основа для оценки соответствия и для дальнейших

улучшений. Если нет стандарта, то не с чем сравнивать – невозможно оценить насколько

эффективна рабочая среда и становится ли лучше шаг за шагом.

2.4.2 На каждом рабочем месте документированы и соблюдаются стандарты

организации рабочего места и распределение ответственности за поддержание порядка:

– Разработайте стандарт по сортировке.

– Разработайте стандарты по размещению предметов.

– Разработайте стандарты по уборке и по чистке оборудования.

– Разработайте стандарт по проверке/оценке состояния рабочей среды.

2.4.3 Поместите средства визуального управления на тех предметах, к которым они

относятся, сделайте их такими, чтобы каждый мог определить, что правильно, а что

неправильно.

2.4.4 Технологическая документация по каждой задаче должна содержать четкое

определение, последовательность операций, необходимые предупреждения безопасности,

требуемый инструмент и запасные части. Также необходимо создать обратную связь, для

того чтобы ремонтный персонал выдвигал предложения по организации ремонта,

обеспечивая постоянные улучшения.

2.5 Совершенствование

2.5.1 Цель совершенствования – с каждым шагом рабочая среда должна

становиться все более эффективной и безопасной, а описывающие ее стандарты – должны

изменяться. Внедрение и развитие системы 5С – это не разовое мероприятие, а часть

повседневной работы, направленной на улучшение условий труда.

2.5.2 Проводите профилактику помещений ремонтных подразделений.

Используйте стандартизованные и унифицированные обозначения, разметки и цвета.

Производите уборку своего рабочего места, чистку оборудования согласно

установленным правилам.

2.5.3 Совершенствуйте производственную среду:

– проявляйте инициативу, выявляйте новые способы применения системы 5С на

вашем рабочем месте в течение каждого дня;

– сообщайте вашему руководству, что вам нужны определенные ресурсы или

поддержка;

– активно участвуйте во всех мероприятиях по внедрению системы 5С;

– активно участвуйте в продвижении дальнейшей деятельности по внедрению

системы 5С;

– выносите предложение по совершенствованию системы 5С на общее обсуждение.

2.5.4 Проводите периодические проверки и оценки функционирования системы 5С

согласно установленным правилам.

studfiles.net

Предыдущая заметка была посвящена ежедневному выполнению работ по 5S. Для того, чтобы вы и ваши коллеги могли оценивать результаты своего труда по совершенствованию организации рабочих мест, необходимо внедрить процедуру оценки. Одним из примеров такой процедуры может служить периодический аудит чистоты.

Радар оценок

Как я уже упоминал, этапы внедрения 5S в бережливом производстве отличаются друг от друга по сути. Первые три этапа ставят целью физические изменения на рабочих местах. Четвертый этап обеспечивает закрепление полученных результатов в виде правил или стандартов. Пятый этап нацелен на постоянное развитие установленных стандартов работы.

Аудит чистоты, или контрольные проверки вводятся на четвертом этапе внедрения 5S. Их задача — показать уровень достигнутых результатов и дать возможность сравнивать результаты на разных участках, в разных производственных зонах, в разных офисах.

В зависимости от исходного (на момент начала внедрения 5S) состояния рабочего пространства, возможно использование разных систем оценок. Если исходная ситуация настолько плоха, что даже соблюдение примитивных правил и норм соблюдения порядка и чистоты повысит уровень организованности, то можно использовать двухбальную оценку: «выполнено / не выполнено», «зачет / незачет». В этом случае следует разработать ряд критериев оценки для каждой рабочей зоны или рабочего места, по которым будет проводиться такая оценка. Такие критерии порядка должны включать как критерии оценки наличия посторонних/лишних предметов в рабочем пространстве, как критерии оценки рациональности размещения инструмента / материалов / оснастки / документации и т.д., так и критерии оценки уровня чистоты и поддержания процедур уборки.

Если исходное состояние не столь «запущенное», то можно вводить многоуровневую систему оценки, например пятибальную. В этом случае каждый участок оценивается сравнивается с условным «идеальным» участком, на котором все организовано в идеальном виде, и по степени приближенности текущего состояния такому «идеальному» состоянию выставляется соответствующая оценка.

Например, наличие на участке как нужных, так и ненужных инструментов, значимость которых для выполняемых работ невозможно оценить, соответствует минимальной оценке в один балл по критерию «наличие только необходимого инструмента». Если на другом участке так же имеется ненужный инструмент, но его очень легко распознать (например, имеется список необходимого инструмента, вывешенный над рабочим местом, или весь нужный инструмент выкрашен в один цвет, который отличается от цвета остальных инструментов), то это состояние можно оценить выше, например на два балла.

Контрольный лист стандартизации — это шаблон для заполнения оценок в ходе контрольной проверки или аудита чистоты. Он должен содержать следующую информацию:

Если установлено более 10 критериев, то может приготовить по одному контрольному листку на каждое рабочее место или производственный участок. Если критериев оценки немного (3-5), то можно обойтись одним контрольным листком для оценки всех рабочих мест или производственных участков.

Когда следует использовать контрольный листок стандартизации и проводить контрольные проверки:

Когда нет необходимости в контрольных проверках? Таких ситуаций практически нет. Так или иначе, если работа по поддержанию порядка на рабочих местах или повышению их организованности должна стать постоянной составляющей производственной культуры предприятия, необходим способ оценки достигнутых результатов и способ оценки динамики изменений. Контрольный проверки с помощью контрольного листа стандартизации являются эффективным способом сбора информации о текущем состоянии и дают возможность анализировать состояние отдельного рабочего места или участка, сравнивать состояние разных рабочих мест или участков, делать выводы о том, насколько активно персонал работает над этими задачами в течение определенного периода времени.

Что следует иметь в виду при разработке контрольного листка стандартизации?

Критерии оценки должны быть максимально понятными для всех участников процесса — как для сотрудников, чей труд подвергается оценке, как для тех, кто выполняет оценку, так и для тех, кто выполняет анализ и планирует дальнейшую работу по результатам оценки. Хорошей практикой является наличие словесного описания у критериев оценки, как в контрольном листке стандартизации, так и на экране контрольных проверок.

Узнать, кто эти люди…

wkazarin.ru

Руководитель любого предприятия, независимо от сферы деятельности, мечтает, чтобы прибыль росла, а производственные затраты оставались неизменными. Добиться такого результата помогает система "5С" на производстве (в английском варианте 5S), основывающаяся только на рациональном использовании внутренних резервов.

Создавалась эта система не с чистого листа. Нечто подобное еще в конце XIX века предлагал американец Фредерик Тейлор. У нас в России этим занимался ученый, революционер, философ и идеолог А.А. Богданов, издавший в 1911 году книгу о принципах научного менеджмента. На основе изложенных в ней положений в СССР внедряли НОТ, то есть научную организацию труда. Но наиболее совершенной стала предложенная японским инженером Тайити Оно и внедренная им на заводе Toyota Motor система "5С" на производстве. Что это такое, и почему японская система стала такой популярной?

Дело в том, что в ее основе лежит простой принцип, не требующий затрат. Он заключается в следующем - каждый работник, от уборщицы до директора, должен максимально оптимизировать свою часть в общем рабочем процессе. Это приводит к увеличению прибыли производства в целом и к росту доходов всех его сотрудников. Сейчас эстафету внедрения системы "5С" подхватили предприятия во всем мире, включая Россию. В этой статье мы попытаемся убедить скептиков в том, что японское ноу-хау действительно работает, причем абсолютно в любой сфере деятельности.

Международное 5S расшифровывается, как пять шагов («шаг» по-английски step). Некоторые экономисты и пропагандисты нового отношения к труду объясняют название пятью японскими постулатами, последовательно внедряемыми в системе 5S: сэири, сэитон, сэисо, сэикэцу и сицукэ. Для нас ближе и понятнее наши родные "5С" - пять последовательных шагов, которые нужно выполнить, чтобы добиться процветания своего производства. Это:

1. Сортировка.

2. Соблюдение порядка.

3. Содержание в чистоте.

4. Стандартизация.

5. Совершенствование.

Как видим, ничего сверхъестественного система "5С" на производстве не требует. Возможно, именно поэтому к ней пока можно встретить недоверие и несерьезное отношение.

Мудрый японец Тайити Оно, который, благодаря внедрению на заводе по производству «Тойот» своих методик, сумел дослужиться от инженера до генерального директора, обратил внимание, как много потерь происходит из-за различных неувязок и накладок. Например, на конвейер не поставили вовремя какие-нибудь мелкие винтики, и в результате встало все производство. Или наоборот, деталей подали с запасом, они оказались лишними, и в результате кому-то из сотрудников пришлось везти их обратно на склад, а значит, тратить на пустую работу свое время. Тайити Оно разработал концепцию, которую назвал «точно в срок». То есть на конвейер теперь поставлялось ровно столько деталей, сколько нужно.

Можно привести и другие примеры. Система "5С" на производстве также включала в себя концепцию «канбан», что по-японски значит «рекламная вывеска». Тайити Оно предложил на каждую деталь или каждый инструмент цеплять так называемую бирку "канбан", в которой давалась вся необходимая информация по детали или инструменту. В принципе, она применима к чему угодно. Например, к товарам, медикаментам, папкам в офисе. Третьей концепцией, на которой основывается система "5С" на производстве, стало понятие «кайдзен», означающее непрерывное совершенствование. Придумывались и другие концепции, которые подошли лишь для узкоспециализированных производственных процессов. В этой статье мы их рассматривать не будем. В итоге всех опробованных на практике нововведений и сформировалось 5 шагов, применимых к любому производству. Разберем их подробно.

У многих из нас на рабочих столах скапливаются предметы, которые, в принципе, не нужны. Например, старые формуляры, не используемые файлы, черновики расчетов, салфетка, на которой стояла чашка кофе. А среди этого хаоса могут находиться нужные файлы или документы. Основные принципы системы "5С" подразумевают оптимизировать свой рабочий процесс, то есть сделать так, чтобы не тратилось время на поиск нужных вещей среди завалов ненужного. Это и есть сортировка. То есть на рабочем месте (возле станка, на столе, в мастерской – где угодно) все предметы раскладываются на две стопки – нужное и ненужное, от которого необходимо избавиться. Далее все нужное раскладывается на следующие стопки: «используется часто и постоянно», «используется редко», «почти не используется». На этом сортировка закончена.

Если просто разобрать предметы, толку не будет. Нужно эти предметы (инструменты, документы) разложить в таком порядке, чтобы используемое постоянно и часто очутилось на виду или так, чтобы его можно было быстро взять и легко положить назад. То, что используется редко, можно отправить куда-нибудь в ящик, но к нему нужно прикрепить бирку "канбан", с тем, чтобы через время можно было легко и безошибочно его найти. Как видим, система "5С" на рабочем месте начинается с самых простых шагов, но на деле она оказывается очень эффективной. А кроме того, она повышает настроение и желание трудиться.

Этот третий шаг является для многих самым логичным. Соблюдать чистоту нас учат с детства. На производстве она тоже необходима, причем, чистыми должны быть не только столы офисных работников или шкафы в учреждениях общепита, но и станки, подсобные помещения уборщиц. В Японии сотрудники бережно относятся к своим рабочим местам, трижды в день их убирают – с утра перед работой, в обеденный перерыв и вечером, по окончании трудового дня. Кроме того, у них на предприятиях введена специальная маркировка участков, позволяющих соблюдать на производстве порядок, то есть разными цветами отмечены участки готовой продукции, складирования определенных деталей и так далее.

Принципы стандартизации придумал еще Тайити Оно. Широко использует их и современная система 5S. Управление производством, благодаря стандартизации, получает замечательный инструмент контроля за всеми процессами. В результате быстро устраняются причины отставания от графика и исправляются ошибки, приводящие к выпуску некачественной продукции. На заводе Toyota Motor стандартизация выглядела так: мастера составляли ежедневные планы работ, на рабочих местах вывешивались точные инструкции, в конце трудового будня специальные работники проверяли, какие за день произошли отступления от плана и почему. Это и есть основное правило стандартизации, то есть точные инструкции, планы работ и контроль за их выполнением. Сейчас на многих предприятиях, например, на заводах ENSTO в Эстонии, вводится премиальная система работников, четко выполняющих положения системы "5С" и на основе этого повышающих свою производительность, что является отличным стимулом принять эту систему, как образ жизни.

Пятый шаг, на котором завершается система "5С" на производстве, основан на концепции кайдзен. Она означает, что все работники, независимо от занимаемой должности, должны стремиться усовершенствовать процесс работы на вверенном им участке. Философская суть кайдзен заключается в том, что вся наша жизнь каждый день становится лучше, а коль работа – это часть жизни, она тоже не должна оставаться в стороне от улучшений.

Поле деятельности тут широкое, ведь пределов у совершенства не существует. Согласно понятиям японцев, работники сами должны хотеть улучшить свой производственный процесс, без указаний и принуждений. Сейчас во многих организациях создаются команды рабочих, следящих за качеством продукции, обучающих своему положительному опыту других, помогающих добиваться совершенства.

Чтобы система "5С" начала работать, мало ее организовать или взять на работу сотрудников, которые будут заставлять своих коллег ее внедрять. Тут важно, чтобы люди осознали полезность этого новшества и приняли его как стиль жизни. Внедрение системы "5С" в России на производстве сталкивается с трудностями именно по причине того, что наш русский менталитет отличается от японского. Для многих наших производств характерно следующее:

1. Работники, особенно если для них нет поощрительных стимулов, не стремятся увеличить прибыль предприятия. Они спрашивают, зачем стараться сделать начальника еще богаче, если у него и так все есть.

2. Сами руководители не заинтересованы во внедрении системы "5С", потому что не видят в ней целесообразности.

3. Многие директивы, «спускаемые сверху», привыкли выполнять только для «галочки». В Японии наблюдается совсем другое отношение к своему труду. Например, тот же Тайити Оно, внедряя систему "5С", думал не о личной выгоде, а о выгоде компании, в которой он был всего лишь инженером.

4. На многих предприятиях внедряется насильно система "5С". Бережливое производство, подразумевающее устранение потерь всех видов (рабочего времени, сырья, хороших работников, мотивации и прочих показателей) при этом не получается, так как работники начинают на подсознательном уровне противиться нововведениям, что в итоге сводит все старания к нулю.

5. Руководители, внедряющие систему, не полностью понимают ее суть, из-за чего возникают сбои в налаженных процессах производства.

6. Стандартизация часто перерастает в бюрократию, хорошее дело обрастает указаниями и директивами, которые только мешают работе.

Россияне, у кого введена система "5С" на производстве, отзывы об этом новшестве оставляют весьма неоднозначные. Отмечаемые плюсы:

Отмечаемые минусы:

fb.ru

Система 5S – это система организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить производительность труда и сохранить время. Это первый шаг на пути к созданию бережливого предприятия и применению других инструментов системы менеджмента компании Toyota.

Система 5S – это система организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить производительность труда и сохранить время. Это первый шаг на пути к созданию бережливого предприятия и применению других инструментов системы менеджмента компании Toyota.

Краткая история системы 5S

В Японии системный подход к организации, наведению порядка и уборке рабочего места возник в послевоенный период, точнее, к середине 50-х годов ХХ века. В то время японские предприятия были вынуждены работать в условиях дефицита ресурсов. Поэтому они разработали для своего производства метод, при котором учитывалось все и не было места никаким потерям.

Первоначально в японской системе было только 4 действия. Слова, обозначающие эти действия, в японском языке начинаются с буквы «S»:

Позже добавилось пятое действие, его назвали Shitsuke (躾) – Sustaining – поддержание достигнутого и совершенствование, и оно завершило цепочку элементов, которые теперь известны как 5S.

Сейчас система 5S обладает фундаментальной мощью для того, чтобы изменять рабочие места и вовлекать в процесс улучшений всех работников.

В систему 5s входят пять действий:

1) Сортировка – означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Рабочие и руководители часто не имеют привычки избавляться от предметов, которые больше не нужны для работы, сохраняя их поблизости «на всякий пожарный случай». Обычно это приводит к недопустимому беспорядку или к созданию препятствий для перемещения в рабочей зоне. Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

2) Рациональное расположение – означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места. В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски.

3) Уборка (содержание в чистоте) – значит обеспечить оборудованию и рабочему месту опрятность, достаточную для проведения контроля, и постоянно поддерживать её.Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

4) Стандартизация – это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании. Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха.

5) Совершенствование – означает то, чтобы выполнение установленных процедур превратилось в привычку

Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

См. также:

Что такое 5S. Система 5S. Система 5с

Loading...

Loading... www.training-partner.ru