1. Производственный и технологический процессы Под производственным процессом понимают совокупность всех действий людей и орудий труда, осуществляемых на предприятии для получения из материалов и полуфабрикатов готовых изделий.В производственный процесс входят не только основные, непосредственно связанные с изготовлением деталей и сборкой из них машины, процессы, но и все вспомогательные процессы, обеспечивающие возможность изготовления продукции (например, транспортирование материалов и деталей, контроль деталей, изготовление приспособлений и инструмента и т.д.).Технологическим процессом называют последовательное изменение формы, размеров, свойств материала или полуфабриката в целях получения детали или изделия в соответствии с заданными техническими требованиями.Технологический процесс механической обработки деталей должен проектироваться и выполняться таким образом, чтобы посредством наиболее рациональных и экономичных способов обработки удовлетворялись требования к деталям (точность обработки, шероховатость поверхности, взаимное расположение осей и поверхностей, правильность контуров и т.д.), обеспечивающие правильную работу собранной машины.2. Структура технологического процесса В целях обеспечения наиболее рационального процесса механической обработки заготовки составляется план обработки с указанием, какие поверхности надо обработать, в каком порядке и какими способами.В связи с этим весь процесс механической обработки расчленяется на отдельные составные части: технологические операции, позиции, переходы, ходы, приемы.Технологической операцией называется часть технологического процесса, выполняемая на одном рабочем месте и охватывающая все последовательные действия рабочего (или группы рабочих) и станка по обработке заготовки (одной или нескольких одновременно).Например, обтачивание вала, выполняемое последовательно сначала на одном конце, а потом после поворота, т.е. перестановки вала в центрах, без снятия его со станка, – на другом конце, является одной операцией.Если же все заготовки данной партии обтачиваются сначала на одном конце, а потом на другом, то это составит две операции.Установом называют часть операции, выполняемую при одном закреплении заготовки (или нескольких одновременно обрабатываемых) на станке или в приспособлении, или собираемой сборочной единицы.Например, обтачивание вала при закреплении в центрах – первый установ; обтачивание вала после его поворота и закрепления в центрах для обработки другого конца – второй установ. При каждом повороте детали на какой-либо угол создается новый установ.Установленная и закрепленная заготовка может изменять свое положение на станке относительно его рабочих органов под воздействием перемещающих или поворотных устройств, занимая новую позицию.Позицией называется каждое отдельное положение заготовки, занимаемое ею относительно станка при неизменном ее закреплении.Например, при обработке на многошпиндельных полуавтоматах и автоматах деталь при одном ее закреплении занимает различные положения относительно станка путем вращения стола (или барабана), последовательно подводящего деталь к разным инструментам.Операция разделяется на переходы – технологические и вспомогательные.Технологический переход – законченная часть технологической операции, характеризуемая постоянством применяемого инструмента, поверхностей, образуемых обработкой, или режима работы станка.Вспомогательный переход – законченная часть технологической операции, состоящая из действия человека и или оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхности, но необходимы для выполнения технологического перехода. Примерами вспомогательных переходов являются установка заготовки, смена инструмента и т.д.Изменение только одного из перечисленных элементов (обрабатываемой поверхности, инструмента или режима резания) определяет новый переход.Переход состоит из рабочих и вспомогательных ходов.Под рабочим ходом понимают часть технологического перехода, охватывающую все действия, связанные со снятием одного слоя материала при неизменности инструмента, поверхности обработки и режима работы станка.На станках, обрабатывающих тела вращения, под рабочим ходом понимают непрерывную работу инструмента, например на токарном станке снятие резцом одного слоя стружки непрерывно, на строгальном станке – снятие одного слоя металла по всей поверхности. Если слой материала не снимается, а подвергается пластической деформации (например, при образовании рифлений или при обкатывании поверхности гладким роликом с целью ее уплотнения), также применяют понятие рабочего хода, как и при снятии стружки.Вспомогательный ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, размеров, шероховатости поверхности или свойств заготовки, но необходимого для выполнения рабочего хода.Все действия рабочего, совершаемые им при выполнении технологической операции, расчленяются на отдельные приемы.Под приемом понимают законченное действие рабочего, обычно приемами являются вспомогательные действия, например постановка или снятие детали, пуск станка, переключение скорости или подачи и т.п. Понятие прием используется при техническом нормировании операции.В план механической обработки включают также промежуточные работы – контрольные, слесарные и др., необходимые для дальнейшей обработки, например спайка, сборка двух деталей, запрессовка сопрягаемых деталей, термическая обработка и т.д. Окончательные операции для других видов работ, выполняемых после механической обработки, вносятся в план соответствующих видов обработки.Производственная структура предприятия с технологической специализацией

ЗаключениеРазвитие технологии механической обработки и сборки и ее направленность определяются стоящими перед машиностроительной промышленностью задачами совершенствования технологических процессов, изыскания и изучения новых методов производства, дальнейшего развития и внедрения комплексной механизации и автоматизации производственных процессов на базе достижений науки и техники, обеспечивающих наиболее высокую производительность труда при надлежащем качестве и наименьшей себестоимости выпускаемой продукции. Для совершенствования технологического процесса в любом производстве необходимо использовать управленческий, научно-исследовательский, опытно-конструкторский, а также человеческий потенциал.

Использованная литература 1. Егоров М.Е. и др. Технология машиностроения. Учебник для втузов. Издание 2-е, доп. М., «Высш. школа», 1976.2. Гусев А.А., Ковальчук Е.Р., Комсов И.М. и др. учебник для машиностроит. спец. вузов. 1986.3. Схиртладзе А.Г. Технологические процессы в машиностроении. Для студентов машиностроительных специальностей ВУЗов, «Высшая школа», 2007.

bukvasha.ru

ГОУ СПО

Комсомольский-на-Амуре политехнический техникум

Технологический процесс изготовления деталей в условиях серийного производства

N=12000

Курсовой проект

Пояснительная записка

КПТМ.040107.000 ПЗ

преподаватель Кондрашина В.Б.

студент Макуха А.С.

2009

Содержание

Введение

1. Общий раздел

1.1 Характеристика конструкции детали

1.2 Анализ конструкции детали на технологичность

1.3 Химический состав и механические свойства материала

2. Технологический раздел

2.1 Выбор и характеристика типа производства

2.2 Технические требования, предъявляемые к детали. Методы их обеспечения и контроля

2.3 Выбор и обоснование метода получения заготовки

2.4 Выбор и обоснование технологических баз

2.5 Разработка маршрутного технологического процесса механической обработки детали

2.6 Расчет режимов резания и основного технологического времени на две разнохарактерные операции

2.7 Расчет норм времени на операции разработанные в пункте 2.6

Список использованных источников

Введение

Технология машиностроения является комплексной научной дисциплиной, без которой невозможно современное развитие производства. Изучение современных машин осуществляется на базе сложных технологических процессов, в ходе которых из исходных заготовок с использованием различных методов обработки, изготавливают детали и собирают различные машины и механизмы. При освоении новых изделий необходимо их отработать на технологичность, выбрать заготовки, методы их пооперационной обработки, оборудование и технологическую оснастку. При этом приходится решать множество других технологических задач: обеспечение точности, качества поверхностного слоя, экономичность и др.

Технический уровень любого производства в каждой отрасли определяется уровнем технологии. При этом важно понять, как эффективно изготавливать машины заданного качества в установленном количестве при наименьших затратах. Для проектирования оптимальных технологических процессов необходимы знания о технологических процессах, способах и методах обработки наиболее эффективно используемых в производственном процессе.

В связи с ускоряющимися темпами выпуска изделий и необходимостью обеспечения их конкурентоспособности требования к технологии машиностроения как науки резко возрастает. Однако при этом теория не должна отделятся от практики – как критерия истины.

Технология машиностроения является научной дисциплиной, опирающейся на производственный опыт. синтезирующий технологические проблемы изготовления машин заданного качества и количества в установленные сроки.

1. Общий раздел

1.1 Характеристика конструкции детали

Деталь шкворень предназначена для соединения ответственных деталей самолета. Относится к классу корпусов. Верхняя часть детали имеет глухое цилиндрическое отверстие Ø52. В этой же части между двумя точными наружными поверхностями Ø66f7 и Ø70f7 имеется коническое обнижение. Нижняя часть детали имеет сквозной паз размером 70Н9 и глубиной 70 мм, стенки которого имеют закругления R = 39мм, в которых просверлены сквозные отверстия Ø30Н8. К этим поверхностям предъявляются высокие требования по точности, т.к они соединяют ответственные детали

Верхнюю и нижнюю часть разделяет выступ треугольной формы (лепестки), который выполнен под углом с просверленными отверстиями Ø14Н8мм. В дне глухого отверстия Ø52мм просверлены четыре отверстия Ø7мм. Ниже выступа находятся ребра жесткости, в которых имеются восемь отверстий Ø6.2мм.

Точные наружные диаметры 66f7мм и 70f7мм получают шлифованием. Ширина паза 70Н9 также достигается путем шлифования. Точные сквозные отверстия в стенках паза Ø30Н8 получают на вертикально – сверлильном станке с окончательным развертыванием.

Марка материала, из которого сделан шкворень, титановый сплав ВТ3 – 1

Шероховатость поверхностей контролируется эталонами.

Неточные поверхности контролируются штангенциркулем ШЦ 1 – 125 – 01

1.2 Анализ конструкции детали на технологичность

Технологичность конструкции детали определяется по ГОСТ 14205 – 83 как совокупность определенных свойств определяющих её приспособленность к достоверным определением затрат на её производство. Для механической обработки резанием наиболее применима количественная оценка технологичности его показателям, характеризующим степень удовлетворения к технологичности. Для оценки конструкции детали на технологичность производится анализ её поверхностей, результат которого занесен в табл.1

Табл.1 – Анализ поверхностей детали

Наименование поверхностей

Конструктивные элементы

Шероховатость

Квалитет точности

унифицированные

неунифицированные

1

2

3

4

5

Наружная цилиндрическаяповерхность

2

2

10

7

Торец

2

2

25

14

Внутренняя поверхность Ø52

1

1

25

14

Отверстия Ø6.2

8

8

25

14

Отверстия Ø14

2

2

10

--PAGE_BREAK----PAGE_BREAK--Al %

Fe %

Mo %

Cr %

Si %

ВТ3 – 1

5.5 – 7.0

0.2 – 0.7

2.0 – 3.0

0.8 – 2.3

0.15 – 0.40

2. Технологический раздел

2.1 Выбор и характеристика типа производства

Для задания условия обработки резанием детали шкворень назначаетсч серийный тип производства. Серийный тип производства характеризуется ограниченной номенклатурой обрабатываемых деталей. изготавливаемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска. чем в единичном производстве.

При серийном типе производства используют универсальные станки, оснащенные как специальными, так и универсальными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления детали. В серийном производстве технологический процесс изготовления деталей преимущественно дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

При серийном типе производства обычно применяют универсальные, специализированные, агрегатные и др. металлорежущие станки.

Количество деталей в партии n, шт, определяется по формуле:

n = Nr · a/Фрд, (6)

где Nr – годовая программа выпуска, шт,

a – число дней на которое необходимо иметь запас деталей,

Фрд – число рабочих дней в году.

Nr = 12000шт

a = 8

Фрд = 249

n = 12000 · 8/249 = 385.5.

Корректируя годовую программу выпуска n = 386шт.

2.2 Технические требования, предъявляемые к детали. Методы их обеспечения и контроля

К обработке детали предъявляется допуск перпендикулярности лепестков относительно её оси с отклонением 0.1 мм на длину 135 мм.

Данное требование предъявляется для того, что бы выдержать перпендикулярность диаметров относительно плоскости Б лепестков.

Данная точность обеспечивается обработкой наружных диаметров с помощью вращающегося центра, а обработка отверстия с помощью универсального приспособления люнет.

Технические требования проверяются с помощью специального приспособления для проверки перпендикулярности.

Также требование перпендикулярности предъявляется к отверстиям 30Н8. Данное требование предъявляется для того что бы выдержать перпендикулярность отверстий относительно оси, а следовательно и наружных и внутренний плоскостей паза. Для того чтобы в дальнейшем была правильная эксплуатация детали.

Обеспечение данного требования возможно обработкой его при базировании на ранее полученный паз 70Н9.

Технические требования проверяются с помощью специального приспособления.

2.3 Выбор и обоснование метода получения заготовки

При выборе заготовки для данной детали назначается метод её получения, определяется конфигурация, размеры, назначение и формирование технических требований на её изготовление. Главным при выборе заготовки является обеспечение заданного качества готовой детали при её минимальной себестоимости.

Технологический процесс получения заготовки определяется технологическими свойствами материала, конструкцией, формами и размером детали и годовой программой выпуска. Так как марка материала ВТ3-1, который не является литейным материалом, то метод получения заготовки штамповка.

Штамповочное производство – это отрасль машиностроения, занимающееся изготовлением фасонных заготовок или деталей путем выдавливания в формы под давлением, которая имеет конструкцию детали.

Расчет массы заготовки из штамповки.

Для расчета заготовки деталь разбивают на простые геометрические фигуры.

Общий объем складывается из геометрических фигур (см. рис.1)

/>

Рис.1 – Схема разбивки детали на простые геометрические фигуры

/>(7)

/>мм3

/>(8)

/>мм3

/>(9)

/>мм3

/>(10)

/>мм3

/>(11)

/>мм3

/>(12)

/>мм3

/>(13)

/>мм3

/>(14)

/>

/>(15)

/>кг

Коэффициент использования материала Ким, определяется по формуле:

/>(16)

/>

Для этого метода получения заготовки значение Кимнаходится в пределах нормативного. Наряду с высоким значением коэффициента использования материала этот метод обладает следующими преимуществами:

продолжение --PAGE_BREAK--— высокая производительность получения заготовки

— небольшие припуски на обработку, что приводит к уменьшению числа проходов, а следовательно к разгрузке оборудования, повышению стойкости режущего инструмента и улучшению качества обработки.

2.4 Выбор и обоснование технологических баз

Правило шести точек: Чтобы придать детали вполне определенное положение в приспособлении, необходимо и достаточно иметь шесть опорных точек, лишающих деталь всех шести степеней свободы.

Для расчета двух разнохарактерных операций выбираю 005 и 010. Фрезерную программную-005 и токарную программную-010

/>

Рис.2 – Операция 005. Схема базирования детали в приспособлении при фрезерной обработке.

При 005 операции необходимо предварительно отфрезеровать четыре плоскости за два установа для базирования при дальнейших обработках. При каждом из установов фрезеруется горизонтальная и вертикальная плоскости.

Согласно эскизу при базировании в приспособлении цилиндрическая поверхность устанавливается на призмах. Упор по торцу лишает деталь перемещения относительно оси Х (одна степень свободы). Установка детали на призмах лишает перемещение и вращения по оси Z, и перемещения и вращения по оси Y (т.е. четырех степеней свободы). Шестая степень свободы – вращение относительно оси Х – зажим сверху.

Рис.3 – Схема базирования детали в приспособлении при токарной обработке.

При 010 операции необходимо произвести окончательную токарную обработку цилиндрической поверхности, подрезать торец лепестков и обработать отверстие 66f7, длиной 135мм.

Согласно эскизу деталь устанавливается в специальном приспособление. При установке в приспособлении установочной базой является предварительно обработанная поверхность детали, которая лишает деталь трех степеней свободы: перемещение по оси Y и вращение по оси Z и вращение по оси Х. Нижняя поверхность является двойной направляющей базой, которая лишает деталь двух степеней свободы: перемещения по оси Z и вращения по оси Y. Шестую степень свободы – перемещение по оси Х дает упор в стенки лепестков.

2.5 Разработка маршрутного технологического процесса механической обработки детали.

Маршрутный технологический процесс механической обработки детали назначается исходя из требований чертежа, принятого метода получения заготовки и типа производства. При разработки маршрутного технологического процесса необходимо руководствоваться следующими правилами:

— операции должны быть одинаковыми или кратными по трудоемкости

— в первую очередь необходимо обрабатывать поверхность, которая будет служить технологической базой для последующих операций

— обработку сложных поверхностей, нуждающихся в особой наладке станка, следует выделять в самостоятельные операции

— черновую и чистовую обработки со значительными припусками следует выделять в самостоятельные операции

— обработку поверхностей с точным взаимным расположением следует по – возможности выделять в одну операцию и выполнять за одно закрепление заготовки

— если деталь подвергается термической обработке, то механическая обработка разбивается на две части: до термической обработки и после нее

— при определенной последовательности выполнения черновых и чистовых операций следует учитывать, что совмещение их на одних же станках приводит к снижению точности обработки, вследствие повышенного изнашивания станка на черновых операциях.

Учитывая эти правила, предлагаю следующий маршрутный технологический процесс механической обработки шкворня.

Табл.3 – Маршрутный технологический процесс механической обработки шкворня.

Номер операции

Название и краткое содержание операции

Тип и модель станка

1

2

3

005

Фрезерная программная.

Фрезеровать плоскости для базирования при дальнейшей обработки. За два установа

Вертикально – фрезерный станок 6Р11МФ3 — 1

010

Токарная программная.

Точить наружный диаметр и торец лепестков. Сверлить и растачивать отверстие Ø66f7

Токарно – винторезный станок с ЧПУ 16К20Ф3С32

015

Фрезерно – сверлильная программная. Фрезеровать контур лепестков. Сверлить четыре отверстия Ø7 и два отверстия Ø14Н8 с последующим зенкерованием, развертыванием и цекованием.

Вертикально – фрезерный станок 6Р11МФ3 — 1

020

Фрезерная программная.

Произвести окончательную фрезерную обработку плоскостей. Фрезеровать обнижения и паз шириной 70Н9. За два установа.

Вертикально – фрезерный станок 6Р11МФ3 — 1

025

Фрезерно – сверлильная программная. Фрезеровать лепестки в заданный размер. Произвести окончательную фрезерную обработку по заданному контуру и сверлить восемь отверстий Ø6.2 и два отверстия Ø30Н8 с последующим зенкерованием, развертыванием и цекованием.

Вертикально – фрезерный станок 6Р11МФ3 — 1

На основании маршрутного технологического процесса заполняются маршрутные технологические карты.

2.6 Расчет режимов резания и основного технологического времени на две разнохарактерные операции.

Операции 005. Фрезерная программная.

На вертикально – фрезерном станке 6Р11МФ3–1 производится фрезерование двух взаимно перпендикулярных поверхностей. Припуск на обработку h = 2мм, операция состоит из двух переходов:

Первый переход – Фрезерование горизонтальной плоскости.

Выбираем торцевую фрезу со вставными призматическими зубьями, оснащенными пластинами из твердого сплава ВК8. Диаметр торцовой фрезы выбираем в зависимости от ширины фрезеруемой поверхности В=86мм

D = 1.6B (17)

D = 1.6 * 86 = 137 мм

Принимается стандартная фрезу диаметром D = 140 мм с числом зубьев z = 8.

Определение геометрических параметров фрезы /5/. φ = 45°-90°, принимаем φ = 60°.Из-за отсутствия нормативах рекомендаций по выбору остальных геометрических параметров принимаем их по справочнику

α = 12°, γ = -5°, λ = 5°, φ0= 20°, φ1 = 5°

Назначаем режимы резания

Устанавливаем глубину резания. Припуск снимаем за один проход, следовательно, t = h = 2мм.

продолжение --PAGE_BREAK--Назначаем подачу на зуб фрезы. Для стали твердого сплава ВК8, мощности станка Nд = 8кВт. При «смещенном» SZ = 0.2 – 0.29мм/зуб. Принимаем SZ = 0.25мм/зуб.

Поправочный коэффициент на подачу kφ = 1, так как φ = 60°. Таким образом, принятая величина SZ = 0.25мм/зуб не изменяется.

Назначаем период стойкости фрезы. Для торцевой фрезы из твердого сплава диаметром D = 140 рекомендуется период стойкости Т = 240 мин. Допускаемый износ зубьев фрезы по задней поверхности hЗ = 0.5

Скорость резания, допускаемая режущими свойствами фрезы, находится по формуле:

/>, (18)

где CV – коэффициент, действующий при расчете скорости резания,

g – показатель степени диаметра фрезы при расчете скорости резания,

m – показатель степени стойкости фрезы при расчете скорости резания,

x – показатель степени глубины резания при расчете скорости резания,

y – показатель степени подачи при расчете скорости резания,

u – показатель степени ширины фрезерования при расчете скорости резания,

p — показатель степени числа зубьев расчете скорости резания.

/>м/мин

Учитываем поправочные коэффициенты на скорость резания. Для титана σв = 110кгс/мм2 kМv = 0.4. Для случая черновой обработки штамповки kПv = 0.85. Из прочих поправочных коэффициентов для заданных условий обработки каждый равен единице.

/>, (19)

где kMv, kПv – коэффициенты, учитывающие фактические условия обработки

/>м/мин

Частота вращения шпинделя, соответствующая найденной скорости резания, определяется по формуле:

/>(20)

/>об/мин

Подача (продольная), определяется по формуле:

SМ = SZ ∙ z ∙ nД (21)

SМ = 0.25 ∙ 8 ∙ 200 = 400 мм/мин

Мощность, затраченная на резание, определяется по формуле:

/>, (22)

где PZ – сила резания при фрезеровании.

/>, (23)

где CР – коэффициент, действующий при расчете силы резания,

x – показатель степени глубины резания при расчете силы резания,

y – показатель степени подачи при расчете силы резания,

u – показатель степени ширины фрезерования при расчете силы резания,

g – показатель степени диаметра фрезы при расчете силы резания,

w – показатель степени подачи при расчете силы резания.

/>

/>

Проверка достаточности мощности привода станка

Необходимо выполнить условие: NРЕЗ ≤ NШП.

Мощность на шпинделе станка:

NШП = NД· η, (24)

где NД – мощность двигателя,

η – коэффициент полезного действия.

У станка 6Р11МФ3 NД = 8 кВт, η = 0.8

NШП = 8 · 0.8 = 6.4кВт

NРЕЗ < NШП, так как 0.64 < 6.4 – обработка возможна

Основное время на переход:

/>/>, (25)

где L – длина обработки

/>, (26)

где l – длина обрабатываемой поверхности

у — величина врезание

∆ — величина перебега(1 ÷ 5мм)

l = 163.5мм

∆ = 3мм

y = 0.3 · D (27)

y = 0.3 · 140 = 42мм

/>L = 163.5 + 42 + 3 = 208.5 ≈ 209мм

/>мин.

Второй переход – Фрезерование вертикальной плоскости.

Принимается концевая фреза с нормальным зубом из твердого сплава ВК8. Диаметр фрезы принимается по радиусу скругления плюс припуск на обработку:

D = (R + t) ·2 (28)

D = (6+2)·2 = 16мм

Число зубьев фрезы z = 4. Геометрические параметры: γ = 15°, α = 14°, φ1 = 3°

Назначаем режимы резания

Устанавливаем глубину резания.

Припуск снимаем за один проход следовательно t = h = 2мм

Назначается подачу на зуб врезы. Для фрезерования титана D = 16мм, z = 4, h = 2мм, SZ = 0.08 ÷ 0.05мм/зуб, считая систему СПИД жесткой, принимаем SZ = 0.08мм/зуб.

Назначается период стойкости фрезы. Для концевой фрезы диаметром D = 16мм из твердого сплава ВК8 рекомендуется период стойкости Т = 80мин. Допустимый износ зубьев по задней поверхности hЗ = 0.5мм.

продолжение --PAGE_BREAK--Определяется скорость резания, допускаемая режущими свойствами фрезы. Для фрезы с нормальным зубом D = 16мм, z = 4, h = 2мм, шириной обрабатываемой поверхности 102мм и SZ до 0.08 мм/зуб скорость определяется по формуле:

/>, (29)

где CV – коэффициент, действующий при расчете скорости резания,

g – показатель степени диаметра фрезы при расчете скорости резания,

m – показатель степени стойкости фрезы при расчете скорости резания,

x – показатель степени глубины резания при расчете скорости резания,

y – показатель степени подачи при расчете скорости резания,

u – показатель степени ширины фрезерования при расчете скорости резания,

p – показатель степени числа зубьев расчете скорости резания.

kMv – коэффициент, учитывающий фактические условия обработки

/>м/мин

Чистота вращения шпинделя, соответствующая найденной скорости резания определяется по формуле:

/>(30)

/>об/мин

Подача определяется по формуле:

/>(31)

SM = 0.08 · 4 · 414 = 132мм/мин

Мощность, затраченная на резание, определяется по формуле:

/>, (32)

где PZ – сила резания при фрезеровании,

kN – поправочный коэффициент при расчете мощности

/>, (33)

где CР – коэффициент, действующий при расчете силы резания,

x – показатель степени глубины резания при расчете силы резания,

y – показатель степени подачи при расчете силы резания,

u – показатель степени ширины фрезерования при расчете силы резания,

g – показатель степени диаметра фрезы при расчете силы резания,

w – показатель степени подачи при расчете силы резания.

/>

/>кВт

Проверка достаточности мощности привода станка

Необходимо выполнить условие: NРЕЗ ≤ NШП.

Мощность на шпинделе станка определяется по формуле:

NШП = NД· η, (34)

У станка 6Р11МФ3 NД = 8 кВт, η = 0.8

NШП = 8 · 0.8 = 6.4кВт

NРЕЗ < NШП, так как 1.2 < 6.4 – обработка возможна

Основное время на переход определяется по формуле:

/>, (36)

где L – длина обработки

/>, (37)

где l – длина обрабатываемой поверхности

у — величина врезание

∆ — величина перебега (1 ÷ 5мм)

l = 230мм

∆ = 3мм

/>(38)

/>

L = 230 + 8 + 3 = 241мм

/>мин

Общее время на операцию определяется по формуле:

/>(39)

/>мин

Операции 010. Токарная программная.

На токарно-винторезном станке 16К20Ф3С32 производится токарная обработка конуса и лепестков детали, а также обработка глухого отверстияØ52мм.

Первый переход – Точение конуса и лепестков

Производится точение конуса и лепестков шкворня на длину 135мм, припуск на обработку 2мм.

Принимается токарный проходной прямой резец. Материал пластины – твердый сплав ВК8, материал державки сталь 45.

Геометрические параметры резца, форма передней поверхности радиусная с фаской: φ = 60°, γf = -5°, f = 0.6мм, R = 6мм, В = 2.5мм, λ = 0, γ = 15°, α' = 12° r = 1, φ1 = 15°.

Назначаем режимы резания.

Устанавливается глубину резания. Припуск снимаем за один проход

/>, (40)

где D – диаметр заготовки,

d – диаметр детали./>

/>мм

Назначается подачу. Для обработки заготовки титана диаметром до 100мм, резцом сечения 16 х 25, при глубине резания до 3мм S = 0.6 ÷ 1.2мм/об. Принимается S = 1мм/об.

Назначается период стойкости резца.

При одноинструментальной обработке Т = 60мин.

продолжение --PAGE_BREAK--Скорости резания, допускаемой режущими свойствами резца, определяется по формуле:

/>, (41)

где CV – коэффициент, действующий при расчете скорости резания,

m – показатель степени стойкости резца при расчете скорости резания,

x – показатель степени глубины резания при расчете скорости резания,

y – показатель степени подачи при расчете скорости резания,

КV –поправочный коэффициент при расчете скорости резания

/>, (42)

где KMv, KПv, KИv – коэффициенты, учитывающие фактические условия обработки

/>

/>

Частота вращения шпинделя, соответствующая найденной скорости резания определяется по формуле:

/>(43)

/>об/мин

Мощность, затраченная на резание, определяется по формуле:

/>, (44)

где PZ – сила резания при точении.

/>, (45)

где x – показатель степени глубины резания при расчете силы резания,

y – показатель степени подачи при расчете силы резания,

U – показатель степени скорости при расчете силы резания,

КPz –поправочный коэффициент при расчете скорости резания

/>, (46)

где КМр, Кφр, Кγp, Кλp, Кrp – коэффициенты, учитывающие фактические условия обработки

/>

/>кН

/>кВт

Проверка достаточности мощности привода станка:

Необходимо выполнить условие: NРЕЗ ≤ NШП.

Мощность на шпинделе станка определяется по формуле:

NШП = NД· η, (47)

У станка 16К20Ф3С32 NД = 10 кВт, η = 0.75

NШП = 10 · 0.75 = 7.5кВт

NРЕЗ < NШП, так как 2.4 < 7.5 – обработка возможна

Основное время на переход определяется по формуле:

/>, (48)

где i – число проходов

/>, (49)

где l – длина обрабатываемой поверхности

у — величина врезание

∆ — величина перебега (1 ÷ 3мм)

l = 165мм

∆ = 2мм

у = t · ctgφ (50)

y = 2.5 · 0.58 = 1.45 ≈ 1.5мм

L = 165 + 1.5 + 2 = 168.5мм

/>мин

Второй переход – Сверление отверстия Ø25мм

На токарно-винторезном станке 16К20Ф3С32 производится глухое сверление отверстия Ø25мм на длину 145мм. Охлаждение эмульсия.

Принимается сверло D = 25мм с режущей частью из твердого сплава ВК8.

Геометрические параметры: форма заточки двойная с подточкой поперечной кромки и ленточки ДПЛ; 2φ = 118°, 2φ0 = 70° ψ = 40°÷ 60°, при стандартной заточке ψ = 55° α = 11° ω = 30°.

Назначаем режим резания.

Назначается подача.

Для обработки титана сверлом Ø25мм S = 0.49 ÷ 0.58мм/об.

Принимается S = 0.5мм/об.

Сила резания при сверлении определяется по формуле:

/>, (51)

где CР – коэффициент, действующий при расчете силы резания,

g – показатель степени диаметра фрезы при расчете силы резания

y – показатель степени подачи при расчете силы резания,

КP –поправочный коэффициент при расчете силы резания.

/>

Период стойкости сверла.

При обработке титана сверлом из твердого сплава ВК8 Ø25мм Т = 25мин.

Скорость резания определяется по формуле:

/>, (52)

где CV – коэффициент, действующий при расчете скорости резания,

m – показатель степени стойкости резца при расчете скорости резания,

продолжение --PAGE_BREAK--y – показатель степени подачи при расчете скорости резания,

КV –поправочный коэффициент при расчете скорости резания

/>

Частота вращения шпинделя, соответствующая найденной скорости резания определяется по формуле:

/>(53)

/>

Крутящий момент от сил сопротивления резанию при сверлении определяется по формуле:

/>, (54)

где CМ – коэффициент, действующий при расчете крутящего момента,

g – показатель степени диаметра фрезы при расчете крутящего момента,

y – показатель степени подачи при расчете крутящего момента,

Кр – коэффициент, учитывающий фактические условия обработки

МКР = 10 · 0.0345 · 252 · 0.50.8 · 0.8 = 98.3Н·м = 9.8кгс·м

Мощность, затраченная на резание, определяется по формуле:

/>(55)

/>

Проверка достаточности мощности привода станка:

Необходимо выполнить условие: NРЕЗ ≤ NШП.

Мощность на шпинделе станка определяется по формуле:

NШП = NД· η, (56)

У станка 16К20Ф3С32 NД = 10 кВт, η = 0.8

NШП = 10 · 0. 8 = 8кВт

NРЕЗ < NШП, так как 3.3 < 8 – обработка возможна

Основное время на переход определяется по формуле:

/>, (57)

/>(58)

где l – длина обрабатываемой поверхности

у — величина врезание

∆ — величина перебега

l = 145мм

∆ = 0 (глухое сверление).

у = 0.4 · D (59)

y = 0.4 · 25 = 10мм

L = 145 + 10 = 155мм

/>мин

Третий переход – Рассверливание отверстия Ø45мм

На токарно-винторезном станке 16К20Ф3С32 производится глухое рассверливание отверстия Ø45мм на длину 145мм. Охлаждение эмульсия.

Принимается сверло D = 45мм с режущей частью из твердого сплава ВК8.

Геометрические параметры: форма заточки двойная с подточкой поперечной кромки и ленточки ДПЛ; 2φ = 118°, 2φ0 = 70° ψ = 40° ÷ 60°, при стандартной заточке ψ = 55° α = 11° ω = 30°.

Назначаем режимы резания.

Назначается подача

Для обработки титана сверлом Ø45мм S = 0.78 ÷ 0.89мм/об.

Принимаем S = 0.8мм/об.

Сила резания при рассверливании определяется по формуле:

/>, (60)

где CР – коэффициент, действующий при расчете силы резания,

x – показатель степени глубины резания при расчете силы резания,

y – показатель степени подачи при расчете силы резания,

КP –поправочный коэффициент при расчете силы резания.

/>

Период стойкости сверла.

При обработке титана сверлом из твердого сплава ВК8 Ø45мм Т = 35мин.

Скорость резания определяется по формуле:

/>, (61)

где CV – коэффициент, действующий при расчете скорости резания,

g – показатель степени диаметра сверла при расчете скорости резания

m – показатель степени стойкости резца при расчете скорости резания,

x – показатель степени глубины резания при расчете скорости резания,

y – показатель степени подачи при расчете скорости резания,

КV –поправочный коэффициент при расчете скорости резания

/>

Частота вращения шпинделя, соответствующая найденной скорости резания, определяется по формуле:

/>(62)

/>

Крутящий момент от сил сопротивления резанию при рассверливании определяется по формуле:

/>, (63)

где CМ – коэффициент, действующий при расчете крутящего момента,

g – показатель степени диаметра фрезы при расчете крутящего момента,

x – показатель степени глубины резания при расчете крутящего момента,

y – показатель степени подачи при расчете крутящего момента,

продолжение --PAGE_BREAK--Кр – коэффициент, учитывающий фактические условия обработки

МКР = 10 · 0.09 · 451 · 100.9 · 0.80.8 · 0.75= 199.1Н·м = 19.9кгс·м

Мощность, затраченная на резание, определяется по формуле:

/>(64)

/>

Проверка достаточности мощности привода станка:

Необходимо выполнить условие: NРЕЗ ≤ NШП.

Мощность на шпинделе станка определяется по формуле:

NШП = NД· η, (65)

У станка 16К20Ф3С32 NД = 10 кВт, η = 0.8

NШП = 10 · 0. 8 = 8кВт

NРЕЗ < NШП, так как 3.6 < 8 – обработка возможна

Основное время на переход определяется по формуле:

/>, (66)

где i – число проходов

/>, (67)

где l – длина обрабатываемой поверхности

у — величина врезание

∆ — величина перебега

l = 145мм

∆ = 0 (глухое рассверливание).

у = 0.4 · D (68)

y = 0.4 · 25 = 10мм

L = 145 + 10 = 155мм

/>мин

Четвертый переход – Растачивание отверстия Ø52мм

На токарно-винторезном станке 16К20Ф3С32 производится растачивание глухого отверстия Ø52мм.

Растачивание производится с диаметра d = 50.8мм до диаметра D = 52мм на длину 145мм; шероховатость RZ = 25мкм

Принимается токарный проходной прямой резец. Материал пластины – твердый сплав ВК3, материал державки сталь 45.

Назначаем режимы резания.

Устанавливается глубина резания. Припуск снимаем за один проход:

/>, (69)

где D – диаметр детали,

d – диаметр заготовки./>

/>мм

Назначается подача.

При шероховатости RZ = 25мкм S = 0.12÷ 0.18, учитывая поправочный коэффициент на подачу равный 1.25, при чистовом точении титана ВТ3 – 1 резцом из твердого сплава S = (0.12 ÷ 0.18) · 1.25 = 0.15÷ 0.22мм/об.

Принимается S = 0.2мм/об.

Назначается период стойкости резца.

При одноинструментальной обработке Т = 60мин.

Скорость резания, допускаемая режущими свойствами резца, определяется по формуле:

/>, (70)

где CV – коэффициент, действующий при расчете скорости резания,

m – показатель степени стойкости резца при расчете скорости резания,

x – показатель степени глубины резания при расчете скорости резания,

y – показатель степени подачи при расчете скорости резания,

КV –поправочный коэффициент при расчете скорости резания

/>, (71)

где KMv, KПv, KИv – коэффициенты, учитывающие фактические условия обработки

/>

/>

Частота вращения шпинделя, соответствующая найденной скорости резания, определяется по формуле:

/>(72)

/>об/мин

Мощности затраченной на резание определяется по формуле:

/>, (73)

где PZ – сила резания при точении

/>, (74)

где x – показатель степени глубины резания при расчете силы резания,

y – показатель степени подачи при расчете силы резания,

U – показатель степени скорости при расчете силы резания,

КPz –поправочный коэффициент при расчете скорости резания

/>, (75)

где КМр, Кφр, Кγp, Кλp, Кrp – коэффициенты, учитывающие фактические условия обработки

/>

/>кгс

/>кВт

Проверка достаточности мощности привода станка:

Необходимо выполнить условие: NРЕЗ ≤ NШП.

продолжение --PAGE_BREAK--Мощность на шпинделе станка определяется по формуле:

NШП = NД· η, (76)

У станка 16К20Ф3С32 NД = 10 кВт, η = 0.75

NШП = 10 · 0. 75 = 7.5кВт

NРЕЗ < NШП, так как 0.45 < 7.5 – обработка возможна

Основное время на переход определяется по формуле:

/>, (77)

где i – число проходов

/>, (78)

где l – длина обрабатываемой поверхности

у — величина врезание

∆ — величина перебега

l = 145мм

∆ = 0 (глухое растачивание)

y = 1.5мм

L = 145 + 1.5 = 146.5мм

/>мин

Общее время на 010 операцию определяется по формуле:

/>(79)

/>мин

2.7 Расчет норм времени на операции разработанные в пункте 2.6.

Операция 005. Фрезерная программная

Основное время на обработку ΣТО = 4.26 мин

Вспомогательное время ТВ, мин

TВ = tу + tпер + tкон, (80)

где tу – время на установку и снятие детали

tпер – время связанное с переходом

tкон – время связанное с измерением размеров

tу = 0.11мин

tкон = 0.16 + 0.16 = 0,32 мин

tпер = 0.3 мин

TВ = 0.11 + 0.34 + 0.32 = 0.73

Оперативное время Топ, мин

Топ= ΣТО + TВ (81)

Топ = 4.26 + 0.73 = 4.99мин

Время на обслуживание рабочего места и отдых Тотд, Тобс, мин

Тотд = 4%* Топ = 0.2мин (81)

Тобс = 3.5%* Топ = 0.17мин (83)

Подготовительно — заключительное время ТП.З, мин

ТП.З = 17 мин

Штучное время ТШТ, мин

/>(84)

/>мин

Штучно – калькуляционное время ТШТ-К, мин

/>(85)

/>мин

Операция 010. Токарная программная

Основное время на обработку ΣТО = 4.62 мин

Вспомогательное время ТВ, мин

TВ = tу + tпер + tкон, (86)

где tу – время на установку и снятие детали

tпер – время связанное с переходом

tкон – время связанное с измерением размеров

tу = 0.17мин

tкон = 0.14 + 0.2 + 0.13 = 0.47 мин

tпер = 0.17 мин

TВ = 0.17 + 0.17 + 0.47= 0.81

Оперативное время Топ, мин

Топ= ΣТО + TВ (87)

Топ = 4.62 + 0.81 = 5.43мин

Время на обслуживание рабочего места и отдых Тотд, Тобс, мин

Тотд = 5%* Топ = 0.27мин (88)

Тобс = 5%* Топ = 0.27мин (89)

Подготовительно — заключительное время П.З = 19 мин

/>(90)

/>мин

Штучно – калькуляционное время ТШТ-К, мин

/>(91)

/>мин

Список используемых источников

1.Раскатов В.М, Чуенков В.С, Бессонов Н.Ф, Вейс Д.А. Машиностроительные материалы. Краткий справочник.-М.: Машиностроение, 1980, 511с. ил.

2.Добрыднев И.С. Курсовое проектирование по предмету технология машиностроения. -М: Машиностроение, 1985

3.Косилова А.Г., Мещеряков Р.К. Справочник технолога-машиностроителя. Т1.-М.: Машиностроение, 1985

4.Косилова А.Г., Мещеряков Р.К. Справочник технолога-машиностроителя. Т2.-М.: Машиностроение, 1985

5.Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту.- М.: Машиностроение, 1990

6.Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 1.- М.: Машиностроение, 1974

7.Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. -М.: машиностроение, 1974

www.ronl.ru

1. Технологические методы повышения качества деталей машин………3

2. Технологическая часть……………………………………………………7

2.1 Выбор получения заготовки……………………………………..7

2.2. Материал для изготовления детали………………………………8

Расчет полей допусков на обрабатываемые размеры…………….11

2.4 Выбор режущего инструмента…………………………………….13

2.5 Выбор мерительного инструмента……………………………….15

2.6 Выбор приспособлений и вспомогательного инструмента………18

3. Характеристика оборудования…………………………………………….21

4. Структурная схема технологического процесса изготовления детали «Сухарь»………………………………………………………………………..26

Введение

Технологический процесс — последовательность технологических операций, необходимых для выполнения определенного вида работ.

Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. К предметам труда относят заготовки и изделия.

Технологические процессы состоят из технологических (рабочих) операций, которые, в свою очередь, складываются изтехнологических переходов.

Значение слова «Сухарь»

Сухарь — название некоторых вспомогательных промежуточных деталей в механизмах и узлах машин.

В сухарном соединении на наружной поверхности одной детали имеется два (или более) выступа (различной формы), а у другой детали — внутренний кольцевой паз с прорезями (по числу выступов первой детали) до её торца.

При соединении этих деталей выступы проходят через прорези в кольцевой паз.

Детали поворачиваются одна относительно другой и тем обеспечивается их соединение.

В нашей стране существуют такие предприятия по изготовлению запчастей (деталей) для автомобилей как:

1. Технологические методы повышения качества деталей машин

Проблема технологического обеспечения качества деталей машин решается на базе разработки типовых технологических процессов. Поскольку существует бесчисленное множество различных деталей, разобрать методы проверки качества для каждой из них не представляется возможным. Все детали классифицируют, разбив их по типам. Такой подход оказался правомерным и полезным, поскольку можно выработать единство технологического решения для деталей каждого типа вне их связи с конкретной отраслью производства.

Возникает понятие о типовой детали. Так, например, зубчатое колесо встречается в технологии машиностроения и в приборостроении. Тем не менее, несмотря на огромную разницу в размерах, зубчатое колесо является типовой деталью и можно говорить о единых технологических методах и особенностях приготовления таких деталей. Поэтому типовая деталь вызывает к жизни типовой технологический процесс.

Типовой технологический процесс (типовая технология) рассчитан на наиболее часто встречающиеся конструктивные решения деталей, устойчиво повторяющиеся элементы. Так, для деталей типа валов характерна ступенчатая форма, определяющая отношение длины к диаметру и др. Поэтому наиболее удобной является типовая обработка в центрах, выбор определенного вида оснастки и металлорежущих станков. Типовая технология является той основой поверхностного качества деталей, на которой могут реализоваться различные методы обработки с учетом эксплуатационных особенностей деталей. Валы, работающие на кручение, и валы, работающие в условиях изгиба знакопеременной нагрузкой, могут иметь одинаковые технические обработки.

Задача повышения качества машин должна решаться путем повышения качества всех деталей, однако это требование не может быть распространено на все детали в равной степени. Существует круг деталей, которые в наибольшей степени определяют качество всей машины. Для таких деталей достигнуты весьма высокие показатели геометрической точности. Это достигается применением жестких и точных станков с использованием специфических методов обработки и высокоточных измерительных устройств. Большую группу составляют детали типа колец, втулок и гильз. Достижение в производственных условиях высоких показателей качества может быть рассмотрено как своеобразная технологическая надстройка над основой в виде типового процесса обработки деталей.

Названные типы деталей представляют собой основу создания машин. Детали в виде указанных выше тел вращения в общем количестве деталей машиностроения 35 %, на их изготовление приходится 27% общей стоимости изготовления всех деталей; 15% всех деталей составляют корпусные детали, но на их изготовление приходится 53% общей стоимости. Таким образом, на изготовление оставшихся 50% деталей расходуется только 20% средств.

Для деталей типа плит геометрические показатели качества решающим образом зависят от их размеров. Так, для плит-столов 1120х630 мм отклонение от плоскостности в среднем не превышает 6 мкм, а отклонение от параллельности направляющих и основной плоскости стола находится в пределах 5 мкм.

Базовые детали в виде колонн. Стоек могут иметь точные направляющие элементы. Показатели качества в виде геометрических характеристик в этом случае соответствуют отклонениям для поверхностей корпусных деталей плит и находятся в пределах 3-5 мкм.

Для других деталей, которые имеют меньшее распространение в машиностроении, также существуют соответствующие показатели качества.

Приведенные значения не представляют собой предельно допустимую точность формы и размеров; они могут быть и более высокими. Вместе с тем они показывают высокий уровень качественных характеристик, устойчиво достигаемых в механосборочном производстве. Во всех случаях, когда имеется возможность уменьшить требования к геометрической точности, это следует осуществлять по экономическим соображениям. Основная технологическая трудность достижения высоких показателей качества связана с тем, что каждый элемент технологической системы при ее функционировании вносит свои погрешности в общее значение показателя качества. Одним из методов оценки технологического влияния на показатель качества является использование положений теории вероятностей. Установление корреляционных зависимостей позволяет оценить влияние каждого из элементов на их суммарный результат.

Тем не менее, для такой оценки нужна своеобразная информация, полученная как результат измерений уже произведенной продукции. В этом случае существенно ослабляется действие человека на технологический процесс для его совершенствования.

Типовые технологические процессы изготовления колец, втулок, и гильз схожи между собой. Основными технологическими трудностями изготовления этих деталей является обеспечение требований по малым отклонениям формы наружных и внутренних поверхностей, малым отклонениям от цилиндричности, биению поверхностей. Преодоление этих трудностей на фоне типовой технологии представляет собой основу повышения качества деталей.

Проблема обеспечения качества деталей типа колец, втулок и гильз непосредственно связана с особенностями закрепления их при обработке резанием. Даже при закреплении заготовок распределенными нагрузками передача погрешностей с наружной поверхности на внутреннюю оказывается ощутимой. Поэтому крайне важно обеспечить малые отклонения формы установочных поверхностей.

Указанные детали часто работают в условиях изнашивания, и в связи с этим в поверхностных слоях предпочтительнее напряжение сжатия. Однако вследствие разнообразия методов обработки, различных сочетаний силовых и тепловых факторов воздействия инструмента на обрабатываемую поверхность возникают остаточные тангенциальные напряжения, различные по величине и по знаку, что следует учитывать при технологическом формировании такого показателя качества, как износостойкость.

Необходимо учитывать деформации деталей на сборке. Упругие деформации вполне соизмеримы с допусками на изготовление деталей. В ряде случаев деформация может превосходить допустимое значение выходного параметра изделия. Так высокоточные детали на сборке могут превратиться в детали низкой точности. Собранное изделие, если и сможет работать, будет иметь низкую надёжность.

2.1 Выбор получения заготовки

Выбор вида заготовки для дальнейшей механической обработки является одним из важных вопросов разработки технологического процесса изготовления детали.

Правильный выбор заготовки – установление ее форм, размеров припуска на обработку, точность размеров и твердости материала, т.е. параметров зависящих от способов ее изготовления - обычно весьма сильно влияет на число операций и переходов, трудоемкость и в конечном итоге на себестоимость детали.

Основными видами механических заготовок являются:

отливки черных и цветных металлов,

из металлокерамики,

кованные и штампованные,

из проката,

сварные.

В зависимости от типов производства изготовление детали может идти по двум направлениям:

из заготовки близкой по форме и размерам готовой детали,

получение грубой заготовки с большим припуском.

Деталь «Сухарь» изготовляется в единичном типе производства, заготовки для нее будет штамповка.

2.2. Материал для изготовления детали

Для изготовления детали «Сухарь» используется материал- сталь 45.

Сталь 45 - углеродистая конструкционная сталь с содержанием

С- 0,45%

предел прочности Gв - 598 Мпа

предел текучести Gt - 352 Мпа

твердость по Бринеллю - HВ 229.

Табл. 2.2.1. Свойства конструкционной качественной стали 45

| МАРКА СТАЛИ | Механические свойства | Технологические свойства | ||||||||

| От | Ов | 6,% | Чт % | КС, х105, Дж/м' | НВх10 Па | Обработкарезанием | свариваемость | Интервал температур ковки | Пластичностьстали во времяхолоднойобработки | |

| Х10,Па | ||||||||||

| 45 | 36 | 61 | 16 | 40 | 5 | 197 | п | 800-1250 | ||

Сталь указанного химического состава отличается хорошей обрабатываемостью, в том числе и резанию твердосплавным инструментом.

Конструктивно-технологический анализ детали

Обязательным условием обеспечения технологичности детали в механообрабатывающем производстве является выполнения ряда требований ЕСТПП и отраслевых стандартов:

конструкция детали должна состоять из стандартных и унифицированных элементов;

размеры поверхности детали должны иметь оптимальные, т.е. экономические и конструктивно основанные классы точности и шероховатости;

физико-химические и механические свойства материала, жесткость детали, ее форма и размеры должны соответствовать требованиям технологии изготовления;

показатели базовой поверхности детали (точность, шероховатость) должны обеспечить точность установки, обработки и контроля;

заготовка должна быть получена рациональным способом с учётом объема выпуска и типа производства;

сопряжения поверхности деталей различных классов точности и шероховатости должны соответствовать применяемым методам и средствам обработки;

обеспечение условий врезания и выхода режущего инструмента, а также хорошего доступа и контроля детали.

В качестве государственных стандартов введена единая система допусков и посадок (ЕСДП).

Ряды основных отклонений определяются из таблиц в зависимости от требуемого квалитета и номинального размера детали.

Анализ детали «Сухарь» на технологичность

Табл. 2.2.2. Свойства конструкционной качественной стали 45

| размер | квалитет | предельное отклонение | шероховатость | обозначение размера по чертежу | вид обработки | |

| Ra | класс | |||||

| 80 | 9 | 0 -87 | 12,5 | 3 | ±0,2 | фрезерование |

| 92 | 9 | 0 -87 | 12,5 | 3 | ±0,1 | фрезерование |

| 95 | 9 | 0 -87 | 12,5 | 3 | ±0,3 | фрезерование |

| 65 | 9 | 0 -74 | 12,5 | 3 | ±0,3 | фрезерование |

2.3 Расчет полей допусков на обрабатываемые размеры

Поле допуска - два предельно допустимых размера, между которыми находятся или равен действительный размер годной детали.

Наибольший предельный размер - самый большой предельно допустимый размер.

Наименьший предельный размер - самый маленький допустимый размер.

В процессе изготовления каждая деталь получает те или иные отклонения от номинальных размеров. Деталь номинального размера изготовить невозможно, поэтому обработка размеров детали допускается с определенными отклонениями.

Точность изготовления деталей зависит от выбранного квалитета.

Квалитет - совокупность допусков, которые соответствуют одинаковой степени точности для всех номинальных размеров.

В системе ЕСДП предусмотрено двадцать квалитетов.

ІТ0І — ІТ4 — самая высокая точность поверхностей, которые не соединяются.

ІТ5 – ІТ11 — точность поверхностей, которые соединяются.

ІТ12 -?Т18 — грубая точность поверхностей, которые не соединяются.

±0,03 ±0,02

1). 60 2). 75

nom = 60 nom = 75

max = 60.03 max = 75.02

min = 59.97 min = 74.98

Δ = 0.06 Δ = 0.04

±0,01 ±0,03

3). 87 4). 90

nom = 87 nom = 90

max = 87.01 max = 90.03

min = 86.99 min = 89.97

Δ = 0.02 Δ = 0.06

2.4 Выбор режущего инструмента

Для обработки детали «Сухарь» необходим следующий режущий инструмент:

фреза цилиндрическая (для фрезерования плоскости)

фреза дисковая трехсторонняя (для фрезерования паза)

Материал для Фрез – Р10М9 и ВК8

Р - обозначение быстрорежущей стали

Р10М9 10 - 10% вольфрама

М -

9 - Рис. 2.4.1. Цилиндрическая фреза Р10М9

S - подача, мм/об

Sz - подача на зуб фрезы, мм/зуб

1 - заготовка

2 - обработанная деталь

3 - срезаемый слой

В - ширина фрезерования

n - частота вращения шпинделя, об/мин

Рис. 2.4.2. Дисковая трехсторонняя фреза ВК8

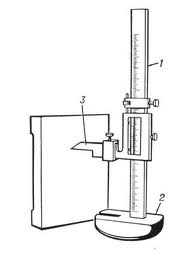

2.5 Выбор мерительного инструмента

Для обработки детали «Сухарь» необходим следующий мерительный инструмент:

штангенциркуль ШЦ-1 (для контроля размеров)

угольник

рейсмас

лекальная линейка

Штангенциркуль ШЦ – 1 ±0,3 ±0,2 ±0,1 ±0,3

Применяется для контроля размеров (60 х 75 х 28 х 10 х 87 х 90)

Предназначен для измерения наружных и внутренних размеров деталей. В машиностроении широко используют штангенинструменты. К ним относятся:

Штангенциркули (Рис. 2.7.1)

Штангенглубиномеры (Рис. 2.7.2)

Штангенрейсмасы (Рис. 2.7.3) Рис. 2.5.1. Штангенциркуль

Рис. 2.5.2. Штангенглубиномер

Рис. 2.5.3. ШтангенрейсмасОни выпускаются отечественной промышленностью нескольких типов:

ШЦ-І (двусторонний с глубиномером)

ШЦ-ІІ (двусторонний)

ШЦ-ІІІ (односторонний)

Штангенциркуль - представляет собой штангу с миллиметровой шкалой, губки для наружных и для внутренних измерений. По штанге перемещается рамка с нониусом которая зажимается винтом ч/з пружину.

Угольник

Применяется для выверки и установки детали на столе фрезерного станка, проверки и разметки прямых углов. Различают шесть типов:

УП – угольники слесарные плоские

УШ - угольники слесарные с широким основанием

УЛП - угольники лекальные плоские

УЛШ - угольники лекальные с широким основанием

УЛ – угольник лекальной плитки

УЛЦ – угольники лекальные цилиндрические

Рис. 2.5.4. Угольник

В инструментальном производстве применяют преимущественно лекальные угольники.

Лекальные линейки

Наиболее распространенным инструментом для контроля прямолинейности является лекальные линейки. Изготовляются с рабочей поверхностью в виде одного, трех или четырех ребер, закругленных по радиусу не более 0,3 мм:

ЛД – двусторонним скосом

ЛТ – трехгранная

ЛЧ – четырехгранная

Линейками контролируют прямолинейность поверхностей двумя способами:

на просвет

на краску

Рис. 2.5.5. Лекальные линейки

Выбор приспособлений и вспомогательного инструментаДля обработки детали «Сухарь» необходим следующий вспомогательный инструмент:

оправка для установки фрезы

тиски - для установки заготовки

крепеж - болты и гайки

уст6ановочные кольца

гаечные ключи

молоток алюминиевый

напильник

чертилка

линейка

Фрезерные оправки производят установку и закрепление фрез. В соответствии с размером диаметра отверстия фрезы выбирают необходимый диаметр оправки.

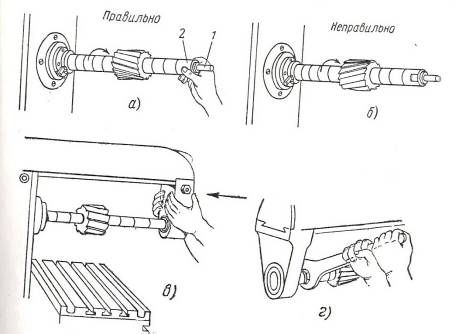

Рис. 2.6.1. Установка и закрепление фрез

а, б, - установка фрезы и колец на оправку;

в, - установка подвески хобота;

г, - закрепление фрезы на оправке

Рис. 2.6.2. Кольца

Рис. 2.6.3. Тиски

3. Характеристика оборудованияИзготовление детали «Сухарь» ведется на вертикально-фрезерном станке модели 6Р82Г.

6 - группа фрезерних станков

6Р82Г Р - модернизация базовой модели

82 - типоразмер стола

Г – станок горизонтально-фрезерныйТабл. 2.5.1. Техническая характеристика консольно-фрезерного станка 6Р82Г

| 1 | Наибольшая масса обрабатываемой детали | 250 кг |

| 2 | Размер рабочей поверхности стола | 1250х320 мм |

| 3 | Число Т-образных пазов | 3 |

| 4 | Наибольшее перемещение стола, мм: | ----------------------- |

| 5 | продольное механическое | 800 |

| 6 | продольное вручную | 800 |

| 7 | поперечное механическое | 240 |

| 8 | поперечное вручную | 250 |

| 9 | вертикальное механическое | 410 |

| 10 | вертикальное вручную | 420 |

| 11 | Наименьшее и наибольшее расстояние от оси шпинделя до рабочей поверхности стола | 30-450 мм |

| 12 | Расстояние от оси шпинделя до хобота | 155 мм |

| 13 | цена одного деления шкалы поворота стола, | 1 град |

| 14 | Перемещение стола на один оборот лимба, мм: | ----------------------- |

| 15 | продольное | 6 |

| 16 | поперечное, вертикальное | 2 |

| 17 | Габариты станка | 2305х1950х1670 мм |

| 18 | Масса станка | 2,83 т |

Рис. 2.5.1. Устройство консольно-фрезерного станка 6Р82Г

Органы управления горизонтально-фрезерным станком 6Р82Г

Кнопка «стоп» для выключения эл. двигателя,

Кнопка «пуск» для включения эл. двигателя,

3, 4, 5, Рукоятки коробки скоростей для установления требуемого числа оборота шпинделя,

6. Затяжные винты крепления хобота,

7. Рукоятка перемещения хобота,

8. пусковой рычаг,

9. Поддержка,

10, 11, 12, Рукоятки коробки подач для установления требуемой подачи стола,

13. Рукоятка для ручного вертикального перемещения стола,

14. Рычаг для изменения направления движения подачи,

15. Рукоятка для замедленного ручного продольного перемещения стола,

16. Упоры автоматического выключения продольной подачи стола,

17. Кран для пуска охлаждающей жидкости,

18. Рычаг для включения и выключения механической продольной подачи стола,

19. Рукоятка для ускоренного ручного продольного перемещения стола,

20. Упоры для автоматического выключения поперечной подачи стола,

21. Рукоятка для включения и выключения механической вертикальной подачи стола,

22. Рукоятка для включения и выключения механической поперечной подачи стола,

23. рукоятка для поперечного ручного перемещения стола,

24. упоры для автоматического выключения вертикальной подачи стола,

25. рукоятка для измерения направления вращения шпинделя.

4. Структурная схема технологического процесса изготовления детали «Сухарь»

bukvasha.ru

Содержание

1. Технологические методы повышения качества деталей машин………3

2. Технологическая часть……………………………………………………7

2.1 Выбор получения заготовки……………………………………..7

2.2. Материал для изготовления детали………………………………8

2.3Расчет полей допусков на обрабатываемые размеры…………….11

2.4 Выбор режущего инструмента…………………………………….13

2.5 Выбор мерительного инструмента……………………………….15

2.6 Выбор приспособлений и вспомогательного инструмента………18

3. Характеристика оборудования…………………………………………….21

4. Структурная схема технологического процесса изготовления детали «Сухарь»………………………………………………………………………..26

Введение

Технологический процесс— последовательность технологических операций, необходимых для выполнения определенного вида работ.

Технологический процесс— это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. К предметам труда относят заготовки и изделия.

Технологические процессы состоят изтехнологических (рабочих) операций, которые, в свою очередь, складываются изтехнологических переходов.

Значение слова «Сухарь»

Сухарь— название некоторых вспомогательных промежуточных деталей в механизмах и узлах машин.

В сухарном соединении на наружной поверхности одной детали имеется два (или более) выступа (различной формы), а у другой детали — внутренний кольцевой паз с прорезями (по числу выступов первой детали) до её торца.

При соединении этих деталей выступы проходят через прорези в кольцевой паз.

Детали поворачиваются одна относительно другой и тем обеспечивается их соединение.

В нашей стране существуют такие предприятия по изготовлению запчастей (деталей) для автомобилей как:

ЧП «Горбатюк Р. Ф.»1.Технологические методы повышения качества деталей машин

Проблема технологического обеспечения качества деталей машин решается на базе разработки типовых технологических процессов. Поскольку существует бесчисленное множество различных деталей, разобрать методы проверки качества для каждой из них не представляется возможным. Все детали классифицируют, разбив их по типам. Такой подход оказался правомерным и полезным, поскольку можно выработать единство технологического решения для деталей каждого типа вне их связи с конкретной отраслью производства.

Возникает понятие о типовой детали. Так, например, зубчатое колесо встречается в технологии машиностроения и в приборостроении. Тем не менее, несмотря на огромную разницу в размерах, зубчатое колесо является типовой деталью и можно говорить о единых технологических методах и особенностях приготовления таких деталей. Поэтому типовая деталь вызывает к жизни типовой технологический процесс.

Типовой технологический процесс (типовая технология) рассчитан на наиболее часто встречающиеся конструктивные решения деталей, устойчиво повторяющиеся элементы. Так, для деталей типа валов характерна ступенчатая форма, определяющая отношение длины к диаметру и др. Поэтому наиболее удобной является типовая обработка в центрах, выбор определенного вида оснастки и металлорежущих станков. Типовая технология является той основой поверхностного качества деталей, на которой могут реализоваться различные методы обработки с учетом эксплуатационных особенностей деталей. Валы, работающие на кручение, и валы, работающие в условиях изгиба знакопеременной нагрузкой, могут иметь одинаковые технические обработки.

Задача повышения качества машин должна решаться путем повышения качества всех деталей, однако это требование не может быть распространено на все детали в равной степени. Существует круг деталей, которые в наибольшей степени определяют качество всей машины. Для таких деталей достигнуты весьма высокие показатели геометрической точности. Это достигается применением жестких и точных станков с использованием специфических методов обработки и высокоточных измерительных устройств. Большую группу составляют детали типа колец, втулок и гильз. Достижение в производственных условиях высоких показателей качества может быть рассмотрено как своеобразная технологическая надстройка над основой в виде типового процесса обработки деталей.

Названные типы деталей представляют собой основу создания машин. Детали в виде указанных выше тел вращения в общем количестве деталей машиностроения 35 %, на их изготовление приходится 27% общей стоимости изготовления всех деталей; 15% всех деталей составляют корпусные детали, но на их изготовление приходится 53% общей стоимости. Таким образом, на изготовление оставшихся 50% деталей расходуется только 20% средств.

Для деталей типа плит геометрические показатели качества решающим образом зависят от их размеров. Так, для плит-столов 1120х630 мм отклонение от плоскостности в среднем не превышает 6 мкм, а отклонение от параллельности направляющих и основной плоскости стола находится в пределах 5 мкм.

Базовые детали в виде колонн. Стоек могут иметь точные направляющие элементы. Показатели качества в виде геометрических характеристик в этом случае соответствуют отклонениям для поверхностей корпусных деталей плит и находятся в пределах 3-5 мкм.

Для других деталей, которые имеют меньшее распространение в машиностроении, также существуют соответствующие показатели качества.

Приведенные значения не представляют собой предельно допустимую точность формы и размеров; они могут быть и более высокими. Вместе с тем они показывают высокий уровень качественных характеристик, устойчиво достигаемых в механосборочном производстве. Во всех случаях, когда имеется возможность уменьшить требования к геометрической точности, это следует осуществлять по экономическим соображениям. Основная технологическая трудность достижения высоких показателей качества связана с тем, что каждый элемент технологической системы при ее функционировании вносит свои погрешности в общее значение показателя качества. Одним из методов оценки технологического влияния на показатель качества является использование положений теории вероятностей. Установление корреляционных зависимостей позволяет оценить влияние каждого из элементов на их суммарный результат.

Тем не менее, для такой оценки нужна своеобразная информация, полученная как результат измерений уже произведенной продукции. В этом случае существенно ослабляется действие человека на технологический процесс для его совершенствования.

Типовые технологические процессы изготовления колец, втулок, и гильз схожи между собой. Основными технологическими трудностями изготовления этих деталей является обеспечение требований по малым отклонениям формы наружных и внутренних поверхностей, малым отклонениям от цилиндричности, биению поверхностей. Преодоление этих трудностей на фоне типовой технологии представляет собой основу повышения качества деталей.

Проблема обеспечения качества деталей типа колец, втулок и гильз непосредственно связана с особенностями закрепления их при обработке резанием. Даже при закреплении заготовок распределенными нагрузками передача погрешностей с наружной поверхности на внутреннюю оказывается ощутимой. Поэтому крайне важно обеспечить малые отклонения формы установочных поверхностей.

Указанные детали часто работают в условиях изнашивания, и в связи с этим в поверхностных слоях предпочтительнее напряжение сжатия. Однако вследствие разнообразия методов обработки, различных сочетаний силовых и тепловых факторов воздействия инструмента на обрабатываемую поверхность возникают остаточные тангенциальные напряжения, различные по величине и по знаку, что следует учитывать при технологическом формировании такого показателя качества, как износостойкость.

Необходимо учитывать деформации деталей на сборке. Упругие деформации вполне соизмеримы с допусками на изготовление деталей. В ряде случаев деформация может превосходить допустимое значение выходного параметра изделия. Так высокоточные детали на сборке могут превратиться в детали низкой точности. Собранное изделие, если и сможет работать, будет иметь низкую надёжность.

2.Технологическая часть

2.1 Выбор получения заготовки

Выбор вида заготовки для дальнейшей механической обработки является одним из важных вопросов разработки технологического процесса изготовления детали.

Правильный выбор заготовки – установление ее форм, размеров припуска на обработку, точность размеров и твердости материала, т.е. параметров зависящих от способов ее изготовления - обычно весьма сильно влияет на число операций и переходов, трудоемкость и в конечном итоге на себестоимость детали.

Основными видами механических заготовок являются:

- отливки черных и цветных металлов,

- из металлокерамики,

- кованные и штампованные,

- из проката,

- сварные.

В зависимости от типов производства изготовление детали может идти по двум направлениям:

a) из заготовки близкой по форме и размерам готовой детали,

b) получение грубой заготовки с большим припуском.

Деталь «Сухарь» изготовляется в единичном типе производства, заготовки для нее будет штамповка.

2.2.Материал для изготовления детали

Для изготовления детали «Сухарь» используется материал- сталь 45.

Сталь 45- углеродистая конструкционная сталь с содержанием

С- 0,45%

предел прочности Gв - 598 Мпа

предел текучести Gt - 352 Мпа

твердость по Бринеллю - HВ 229.

Табл. 2.2.1. Свойства конструкционной качественной стали 45

МАРКА СТАЛИ | Механические свойства | Технологические свойства | ||||||||

От | Ов | 6,% | Чт % | КС, х105, Дж/м' | НВх10 Па | Обработкарезанием | свариваемость | Интервал температурковки | Пластичностьстали во времяхолоднойобработки | |

Х10,Па | ||||||||||

45 | 36 | 61 | 16 | 40 | 5 | 197 | п | 800-1250 | ||

Сталь указанного химического состава отличается хорошей обрабатываемостью, в том числе и резанию твердосплавным инструментом.

Конструктивно-технологический анализ детали

Обязательным условием обеспечения технологичности детали в механообрабатывающем производстве является выполнения ряда требований ЕСТПП и отраслевых стандартов:

- конструкция детали должна состоять из стандартных и унифицированных элементов;

- размеры поверхности детали должны иметь оптимальные, т.е. экономические и конструктивно основанные классы точности и шероховатости;

- физико-химические и механические свойства материала, жесткость детали, ее форма и размеры должны соответствовать требованиям технологии изготовления;

- показатели базовой поверхности детали (точность, шероховатость) должны обеспечить точность установки, обработки и контроля;

- заготовка должна быть получена рациональным способом с учётом объема выпуска и типа производства;

- сопряжения поверхности деталей различных классов точности и шероховатости должны соответствовать применяемым методам и средствам обработки;

- обеспечение условий врезания и выхода режущего инструмента, а также хорошего доступа и контроля детали.

В качестве государственных стандартов введена единая система допусков и посадок (ЕСДП).

Ряды основных отклонений определяются из таблиц в зависимости от требуемого квалитета и номинального размера детали.

Анализ детали «Сухарь» на технологичность

Табл. 2.2.2. Свойства конструкционной качественной стали 45

размер | квалитет | предельное отклонение | шероховатость | обозначение размера по чертежу | вид обработки | |

Ra | класс | |||||

80 | 9 | 0 -87 | 12,5 | 3 | ±0,2 | фрезерование |

92 | 9 | 0 -87 | 12,5 | 3 | ±0,1 | фрезерование |

95 | 9 | 0 -87 | 12,5 | 3 | ±0,3 | фрезерование |

65 | 9 | 0 -74 | 12,5 | 3 | ±0,3 | фрезерование |

2.3 Расчет полей допусков на обрабатываемые размеры

Поле допуска - два предельно допустимых размера, между которыми находятся или равен действительный размер годной детали.

Наибольший предельный размер- самый большой предельно допустимый размер.

Наименьший предельный размер- самый маленький допустимый размер.

В процессе изготовления каждая деталь получает те или иные отклонения от номинальных размеров. Деталь номинального размера изготовить невозможно, поэтому обработка размеров детали допускается с определенными отклонениями.

Точность изготовления деталей зависит от выбранного квалитета.

Квалитет- совокупность допусков, которые соответствуют одинаковой степени точности для всех номинальных размеров.

В системе ЕСДП предусмотрено двадцать квалитетов.

ІТ0І — ІТ4 — самая высокая точность поверхностей, которые не соединяются.

ІТ5 – ІТ11 — точность поверхностей, которые соединяются.

ІТ12 -?Т18 — грубая точность поверхностей, которые не соединяются.

±0,03 ±0,02

1).602).75

nom = 60 nom = 75

max = 60.03 max = 75.02

min = 59.97 min = 74.98

Δ = 0.06 Δ = 0.04

±0,01 ±0,03

3).874).90

nom = 87 nom = 90

max = 87.01 max = 90.03

min = 86.99 min = 89.97

Δ = 0.02 Δ = 0.06

2.4 Выбор режущего инструмента

Для обработки детали «Сухарь» необходим следующий режущий инструмент:

- фреза цилиндрическая (для фрезерования плоскости)

- фреза дисковая трехсторонняя (для фрезерования паза)

Материал для Фрез –Р10М9иВК8

Р- обозначение быстрорежущей стали

Р10М9 10- 10% вольфрама

М-

9-

Рис. 2.4.1. Цилиндрическая фреза Р10М9

S - подача, мм/об

Sz - подача на зуб фрезы, мм/зуб

1 - заготовка

2 - обработанная деталь

3 - срезаемый слой

В - ширина фрезерования

n - частота вращения шпинделя, об/мин

Рис. 2.4.2. Дисковая трехсторонняя фреза ВК8

2.5 Выбор мерительного инструмента

Для обработки детали «Сухарь» необходим следующий мерительный инструмент:

- штангенциркуль ШЦ-1 (для контроля размеров)

- угольник

- рейсмас

- лекальная линейка

Штангенциркуль ШЦ – 1±0,3 ±0,2 ±0,1 ±0,3

Применяется для контроля размеров (60 х 75 х 28 х 10 х 87 х 90)

Предназначен для измерения наружных и внутренних размеров деталей. В машиностроении широко используют штангенинструменты. К ним относятся:

- Штангенциркули (Рис. 2.7.1)

- Штангенглубиномеры (Рис. 2.7.2)

- Штангенрейсмасы (Рис. 2.7.3)

-

Рис. 2.5.1. Штангенциркуль

Рис. 2.5.2. Штангенглубиномер

Рис. 2.5.3. Штангенрейсмас

Они выпускаются отечественной промышленностью нескольких типов:

- ШЦ-І (двусторонний с глубиномером)

- ШЦ-ІІ (двусторонний)

a) ШЦ-ІІІ (односторонний)

Штангенциркуль- представляет собой штангу с миллиметровой шкалой, губки для наружных и для внутренних измерений. По штанге перемещается рамка с нониусом которая зажимается винтом ч/з пружину.

Угольник

Применяется для выверки и установки детали на столе фрезерного станка, проверки и разметки прямых углов. Различают шесть типов:

- УП – угольники слесарные плоские

- УШ - угольники слесарные с широким основанием

- УЛП - угольники лекальные плоские

- УЛШ - угольники лекальные с широким основанием

- УЛ – угольник лекальной плитки

- УЛЦ – угольники лекальные цилиндрические

Рис. 2.5.4. Угольник

В инструментальном производстве применяют преимущественно лекальные угольники.

Лекальные линейки

Наиболее распространенным инструментом для контроля прямолинейности является лекальные линейки. Изготовляются с рабочей поверхностью в виде одного, трех или четырех ребер, закругленных по радиусу не более 0,3 мм:

- ЛД – двусторонним скосом

- ЛТ – трехгранная

- ЛЧ – четырехгранная

Линейками контролируют прямолинейность поверхностей двумя способами:

- на просвет

- на краску

Рис. 2.5.5. Лекальные линейки

2.6Выбор приспособлений и вспомогательного инструмента

Для обработки детали «Сухарь» необходим следующий вспомогательный инструмент:

- оправка для установки фрезы

- тиски - для установки заготовки

- крепеж - болты и гайки

- уст6ановочные кольца

- гаечные ключи

- молоток алюминиевый

- напильник

- чертилка

- линейка

Фрезерные оправки производят установку и закрепление фрез. В соответствии с размером диаметра отверстия фрезы выбирают необходимый диаметр оправки.

Рис. 2.6.1. Установка и закрепление фрез

а, б, - установка фрезы и колец на оправку;

в, - установка подвески хобота;

г, - закрепление фрезы на оправке

Рис. 2.6.2. Кольца

Рис. 2.6.3. Тиски

3. Характеристика оборудования

Изготовление детали «Сухарь» ведется на вертикально-фрезерном станке модели 6Р82Г.

6- группа фрезерних станков

6Р82ГР- модернизация базовой модели

82- типоразмер стола

Г– станок горизонтально-фрезерный

Табл. 2.5.1. Техническая характеристика консольно-фрезерного станка 6Р82Г

|

Рис. 2.5.1. Устройство консольно-фрезерного станка 6Р82Г

Органы управления горизонтально-фрезерным станком 6Р82Г

1.Кнопка «стоп» для выключения эл. двигателя,

2.Кнопка «пуск» для включения эл. двигателя,

3, 4, 5,Рукоятки коробки скоростей для установления требуемого числа оборота шпинделя,

6.Затяжные винты крепления хобота,

7.Рукоятка перемещения хобота,

8.пусковой рычаг,

9.Поддержка,

10, 11, 12,Рукоятки коробки подач для установления требуемой подачи стола,

13.Рукоятка для ручного вертикального перемещения стола,

14.Рычаг для изменения направления движения подачи,

15.Рукоятка для замедленного ручного продольного перемещения стола,

16.Упоры автоматического выключения продольной подачи стола,

17.Кран для пуска охлаждающей жидкости,