ис. 5.1. Установка для поверки пружинных манометров по образцовому пружинному манометру

ис. 5.1. Установка для поверки пружинных манометров по образцовому пружинному манометруВводные сведения

Среди приборов, применяемых для измерения давления, наиболее широкое распространение получили пружинные приборы – манометры, вакуумметры, мановакуумметры. Основным элементом таких приборов является трубчатая пружина, которая деформируется под действием подведенного давления, причем деформация пропорциональна величине давления. Упругие свойства пружин не остаются постоянными с течением времени, поэтому такие приборы в обязательном порядке следует подвергать периодически поверке.

Большинство приборов, используемых для измерения давления и разрежения, подлежат обязательной государственной поверке. Если в результате поверки прибор признан годным, он снабжается клеймом установленного образца или соответствующими свидетельствами, в которых указываются константы приборов или поправки к их показаниям. Однако, несмотря на государственный контроль за состоянием приборов, на предприятиях должен осуществляться ведомственный контроль, причем сроки поверки зависят от условий эксплуатации приборов.

В эксплуатационных и лабораторных условиях поверка приборов для измерения давления сводится к следующему:

1. Поверка нулевой точки;

2. Поверка прибора в рабочей точке;

3. Полная поверка прибора.

Первые два способа не являются собственно поверкой; они относятся к контролю за состоянием прибора только по одному признаку.

Поверка нулевой точки заключается в наблюдении за положением стрелки прибора, отключенного от установки. Если в отключенном приборе при сообщении его с атмосферой стрелка устанавливается на нулевом штрихе, считается, что прибор не имеет повреждений.

Чтобы произвести поверку прибора в рабочей точке, к работающей установке подключают контрольный прибор, точность показаний которого известна. Оба прибора сообщаются с одним и тем же давлением, определяется разность их показаний.

Полная поверка прибора проводится в лабораторных условиях со снятием прибора с рабочей установки. Такая поверка дает полную информацию о состоянии прибора, и сомнений в исправности прибора, прошедшего такую поверку, быть не может.

Цель работы

Поверка технического манометра производится с целью определения его пригодности для дальнейшей эксплуатации.

Описание установки и приборов

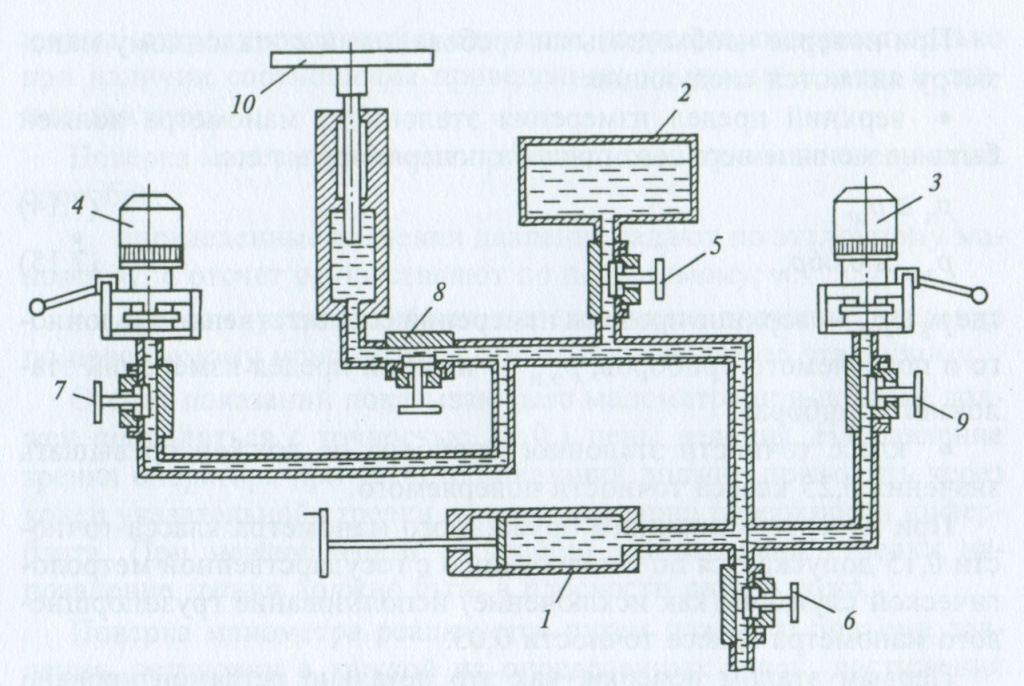

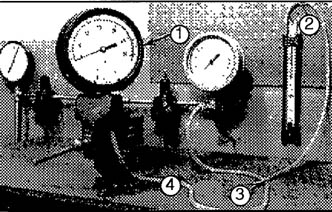

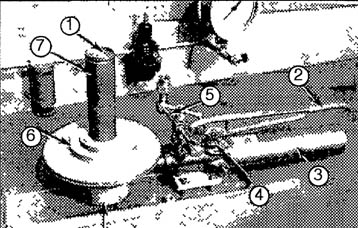

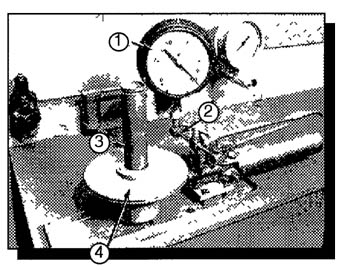

Поверка рабочего манометра производится на установке, изображенной на рис. 5.1. Избыточное давление создается специальным прессом, с помощью которого можно произвольно создавать давление в весьма широких пределах. Пресс представляет собой цилиндр 7, внутри которого перемещается поршень 9, приводимый в движение маховиком 11. Полость давления сообщается с резьбовыми отверстиями, предназначенными для установки поверяемого 4 и образцового 1 манометров. Отверстия для установки манометром могут быть перекрыты вентилями 5 и 6, что необходимо для установки и смены манометров.

Для заполнения пресса обычно используют трансформаторное или вазелиновое масло, которое поступает в цилиндр пресса и в манометры из емкости 3 при открытом вентиле 2. Заполнение внутренних полостей маслом производится при открытом вентиле 2 и крайнем правом положении поршня. Затем вентиль 2 закрывается, а поршень вращением маховичка перемещается влево, масло в цилиндре сжимается, за счет чего и создается избыточное давление.

Р ис. 5.1. Установка для поверки пружинных манометров по образцовому пружинному манометру

ис. 5.1. Установка для поверки пружинных манометров по образцовому пружинному манометру

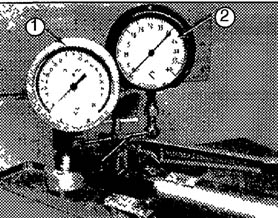

Для целей поверки и градуировки различных пружинных манометров, вакуумметров и мановакуумметров широко применяют образцовые пружинные приборы. Иногда образцовые приборы используют и для выполнения непосредственных измерений давления и разрежения. Образцовые приборы изготавливаются только в виде манометров и вакуумметров, образцовых мановакуумметров не выпускают.

Образцовые манометры изготавливаются с трубчатой пружиной, секторным передаточным механизмом и конструктивно они мало отличаются от обыкновенных технических рабочих манометров. Отличие заключается в том, что в образцовых манометрах за счёт более качественной отделки, тщательной подготовки передаточного механизма высокого качества трубчатых пружин, достигается большая точность измерений. Кроме того, в образцовых приборах применяются особые шкалы и иного вида стрелки.

По устройству шкал образцовые приборы делятся на две группы: приборы с именованными шкалами и приборы с условными делениями.

Именованные шкалы непосредственно указывают величину давления или разрежения в принятых единицах, например в кгс/см2, в мм.рт.ст. и т.д. В другом случае шкала прибора градуируется в условных единицах. Именованные шкалы размечаются индивидуально с помощью поршневых и ртутных манометров. Именованные шкалы делаются или в виде обыкновенных штриховых, или же точечных. Стрелки манометров с штриховыми шкалами имеют указательный конец, поставленный на ребро в виде лезвия, что сильно облегчает производство точных отсчетов.

В случае поверки рабочих манометров стрелка образцового всегда устанавливается на точке шкалы, а при измерении неизвестного давления она может стать в любое положение, и тогда давление приходится определять отсчетом «на глаз». Вследствие значительных расстояний между двумя соседними точками (обычно 8-10 мм) отсчет будет сделан грубо, и высокая точность измерения снижена.

Что касается штриховых именованных шкал, то у них нет этих неудобств, т.к. расстояние между штрихами делается небольшими, а имея в виду специальный указатель стрелки, точный отсчет легко осуществим.

Манометры со шкалой в условных единицах регулируются таким образом, что при отсутствии давления стрелка манометра устанавливается на нулевом штрихе, а при максимальном для данного прибора на последнем делении шкалы. Предельное давление, на которое манометр рассчитан, указывается на циферблате манометра.

Однако из этого соотношения не следует делать вывод о полной пропорциональности между давлением и показанием шкалы, т.к. такая запись является чисто условной, устанавливающей лишь предельное значение давления. Для пользования такими приборами необходимо их градуировать по поршневым или ртутным приборам.

В результате такой градуировки, производимой в 10-15 точках, получают необходимое соотношение между давлением и показанием шкалы в виде таблицы. Один ряд чисел указывает действительное давление, а второй - число делений, соответствующее этим давлением. Для удобства пользования часто эту таблицу представляют в виде графика, что позволяет избегать пересчетов.

Полную поверку прибора следует рассматривать состоящей из следующих отдельных элементов: внешнего осмотра, определения погрешности, установления величины вариации показаний. Правильность показаний прибора определяется путем сравнения их с действительным значением давления, которое устанавливается с помощью образцовых приборов. Давление создается с помощью пресса. Сравнение должно производиться обязательно в пределах всей шкалы поверочного прибора и в числе точек, достаточном для того, чтобы вывести заключение о правильности прибора во всём пределе измерения.

Образцовые и лабораторные приборы, снабжаемые свидетельством, обычно поверяются в 10-15 точках, а технические в 5 и даже 3. Чтобы погрешность образцового прибора не могла существенно повлиять на результаты тарировки, его погрешность должна быть в 3-5 раз меньше допустимой погрешности испытуемого прибора.

Процесс поверки протекает следующим образом. Прибор устанавливают в соответствии с нормальным для него положением и проверяют совпадение стрелки с нулевой отметкой шкалы при отсутствии в приборе избыточного давления.

Если прибор снабжен регулятором, то производят регулировку до полного совпадения указателя с нулевым штрихом. Естественно, что это требование не относится к приборам с безнулевой шкалой.

Затем образцовый и поверяемый приборы соединяют с прессом, в котором создается избыточное давление. Величину давления устанавливают по образцовому прибору и производят отсчёт по поверяемому или же доводят показание поверяемого прибора до полного совпадения указателя стрелки с поверяемым давлением шкалы, а отсчёт производят по образцовому прибору. После поверки первой точки давление вновь повышают и последовательно поверяют вое намеченные точки шкалы до верхнего предела (нагрузка). Затем поверяют те же точки при пониженном давлении (разгрузка), причем перед тем как снизить давление прибор выдерживается некоторое время (не менее 5 минут) при максимальном давлении.

Чтобы оценить упругое последействие пружинных приборов, от которого в значительной степени зависит качество прибора и его точность, прибегают к многократной поверке. По результатам нескольких поверок делают выводы о свойствах прибора и его точности. В ответственных случаях величина упругого последствия (вариации показаний) особо нормируется.

Требования по технике безопасности

Манометры с верхним пределом измерения свыше 6 МПа (60 кгс/см2) следует монтировать так, чтобы они были обращены тыльной стороной к глухой стене; подходить к манометру с тыльной стороны во время работы запрещается.

При монтаже манометров необходимо следить, чтобы давление в системе было равно атмосферному.

studfiles.net

Федеральное агентство по техническому регулированию и метрологии

Федеральное государственное автономное образовательное учреждение дополнительного профессионального образования

«АКАДЕМИЯ СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (учебная)»

Кафедра Метрология

Группа №

КУРСОВАЯ РАБОТА

Тема Поверка и калибровка

(наименование СИ)

Слушатель

(Ф.И.О)

(место работы)

Руководитель

Санкт-Петербург

2016 г.

Поверка - технический манометров

Поверка технических манометров включает внешний осмотр, а также определение основной погрешности и вариации показаний. Для определения погрешности показаний используют образцовые пружинные и поршневые манометры. Приборы следует проверять в рабочем положении. Поверка технических манометров, вакуумметров и мановакуумметров должна выполняться в пяти отметках, равномерно распределенных по шкале. Погрешность прибора при плавном повышении и понижении давления не должна превосходить значений, обусловленных стандартами. Для поверки технических манометров, а также для измерения давления в лабораторных условиях применяются образцовые манометры с условной шкалой, разделенной на 100 или 250 делений. Для перевода делений шкалы в величины давления служит переводная таблица, приводимая в аттестате прибора. Для поверки технических манометров, установленных на редукционных головках и верхних обвязках групповых резервуар-ных установок, служат контрольные манометры. Поверка контрольных манометров с опломбированием или клеймением и выдачей свидетельства поверки должна проводиться не реже 1 раза в 12 мес.

| Схема мембранного тягомера. |

Для поверки технических манометров применяют поршневые манометры. Принцип их действия основан на уравновешивании силы, создаваемой давлением с одной стороны поршня, силой тяжести грузов. При поверке технических манометров и мановакуумметров проводят внешний осмотр, проверяют герметичность прибора и определяют погрешность показаний.При внешнем осмотре проверяют наличие пломбы, срок очередной поверки манометра, отсутствие механических повреждений, возвращение стрелки на нулевую отметку при отключении манометра. Как осуществляют поверку технических манометров.Контрольные манометры служат для поверки рабочих технических манометров на месте их установки. Манометр образцовый поршневой МОП, предназначен для поверки технических манометров с верхним пределом до 500 кгс / см2, допустимая погрешность 0 2 % от измеряемого давления. Манометр образцовый поршневой МОП, предназначен для поверки технических манометров с верхним пределом до 500 кгс / см2, допустимая погрешность 0 2 % от измеряемого давления.

| Грузопоршневой образцовый манометр. |

Грузопоршневой образцовый манометр МП-60, предназначенный Для поверки технических манометров с одновитковой трубчатой пружиной, показан на рис. 1.13. Он состоит из вертикального цилиндра 8 с тщательно пригнанным стальным поршнем 5, на верхнем конце которого закреплена тарелка 7 для укладки образцовых грузов 6, имеющих форму дисков. Воронка 4 служит для заполнения прибора минеральным маслом. Прибор имеет поршневой пресс / с манжетным уплотнением. Игольчатые вентили 2, 9 и / / служат для перекрытия каналов, вентиль 12 - для спуска масла.

| Показывающий манометр с одновитковой трубчатой пружиной. / - трубчатая пружина эллиптического сечения. 2 - держатель. У - корпус манометра. 4 - штуцер. 5 - пробка. 6 - поводок. 7 - - - зубчатый сектор. 8 - шестеренка. 9 - указывающая стрелка. 10 - спиральная пружина.. 11 - шкала. |

Образцовые приборы используют для точных измерений и для поверки технических манометров. Под классом точности понимается величина погрешности прибора в процентах от верхнего предела его шкалы.Манометры контрольные высокого давления типа МКВ предназначены для поверки технических манометровна месте их установки. Образцовые манометры являются приборами 3-го разряда и предназначены для поверки контрольных и технических манометров, а также для точных измерений.Манометры образцовые типа ОМВ ГОСТ 6521 - 53 предназначены для поверки технических манометров и служат для точного измерения давлений в лабораторных установках. Образцовый Грузопоршневой мановакуумметр МВП-25 2-го разряда ( класс 0 05) предназначен для поверки образцовых и технических манометров, вакуумметров и мановакуумметров классов точности от 0 2 до 0 5 включительно. Верхний предел измерения разрежения ( ва-куумметрического давления) определяется величиной атмосферного давления и применяемым комплектом грузов.Манометры контрольные высокого давления типа МКД ( ГОСТ 6400 - 52) предназначены для поверки технических манометров на месте их установки. Манометры образцовые типа МОВ-180, которые изготовлялись до опубликования ГОСТ 6521 - 53, предназначены для поверки технических манометров и служат для точного измерения давлений в лабораторных установках.

| Схема манометра с одновитковой трубчатой пружиной. |

Контрольные манометры типа МКД являются переносными и служат для периодических более точных замеров давлений, а также для поверки технических манометров непосредственно на месте их установки. Они имеют две независимые измерительные системы со своими стрелками, совпадение или несовпадение показаний которых служит контролем исправности контрольного манометра.

| Схема манометра с одновитковой трубчатой пружиной. |

Контрольные манометры МКД, являются переносными и служат для периодических более точных замеров давлений, а также для поверки технических манометров непосредственно на месте их установки. Они имеют две независимые измерительные системы. Для присоединения к техническому манометру во время его поверки контрольный манометр имеет фланец с игольчатым вентилем, который при помощи струбцины присоединяют к фланцу трехходового крана технического манометра. Контрольные манометры типа МКД являются переносными приборами, служащими для периодических, более точных измерений давления, а также для поверки технических манометров на месте их установки. С целью повышения надежности показаний пружины контрольных манометров изготовляются из материалов высокого качества. Эти манометры выпускаются с двумя независимыми измерительными системами, расположенными в одном корпусе. Прибор имеет две одновитковые трубчатые пружины, впаянные в общий держатель и присоединные к одному штуцеру, два секторных передаточных механизма, две стрелки и две дуговые шкалы. При исправном состоянии такого манометра показания обеих его пружин ( стрелок) должны совпадать ( с учетом величины основной погрешности каждой системы), в противном случае манометр непригоден для измерений.

| Схема грузопоршневого манометра. |

Манометры класса 0 05 предназначены для поверки образцовых и других манометров точных измерений, манометры класса 0 2 - для поверки технических манометров.

| Схема грузопоршневого манометра. |

Манометры класса 0 05 предназначены для поверки образцовых и других манометров точных измерений, манометры класса 0 2 - для поверки технических манометров.

| Установка для проверки вакуумметров и. |

Грузопоршневые образцовые манометры типа МП ( рис. 180) выпускаются на максимальное давление 60, 600 2500 кгс / см2, III класса ( погрешность не выше 0 2 %) для поверки технических манометров общего применения и II класса ( погрешность не выше 0 05 %) для поверки образцовых пружинных манометров. Грузопоршневые образцовые манометры типа МП ( рис. 179) выпускаются на максимальное давление 60 кгс / см2, 600 кгс / см, 2500 кгс / см2, III класса ( погрешность не выше 0 2 %) для поверки технических манометров общего применения и II класса ( погрешность не выше 0 05 %) для поверки образцовых пружинных манометров.

| Схема поршневого манометра с грузами. |

К отверстиям 1 присоединяют один поверяемый и один образцовый манометры и при помощи червячного пресса в каналах прибора создают различное давление. Поверка технического манометра заключается в сравнении его показаний с показаниями образцового прибора. Для поверки технических манометров с одновитковой трубчатой пружиной обычно применяют грузопоршневой манометр. Грузопоршневые манометры предназначены для поверки манометров; они являются приборами стационарными. Манометры класса 0 05 предназначены для поверки образцовых и других манометров точных измерений, манометры класса 0 2 - для поверки технических манометров.

| Схема манометра с одно-витковой трубчатой пружиной. |

Пружинные манометры изготовляют трех типов: технические, контрольные и образцовые. Технические манометры выпускают на большой интервал давлений, в корпусах, имеющих диаметр от 40 до 400 мм. Контрольные манометры являются переносными и служат для периодических более точных замеров давлений, а также для поверки технических манометров непосредственно на месте их установки. Они имеют две независимые измерительные системы. Применение тех или иных образцовых приборов зависит от предела измерения поверяемого прибора. Так, для поверки приборов для измерения малых давлений и разрежений ( тягомеров, напоро-меров) применяют компенсационные микроманометры, микроманометры с наклонной трубкой, U-образные, мановакуумметры с водяным заполнением. Для поверки вакуумметров и манометров с пределами измерения до 2 кГ / см обычно используют ртутный U-образный мано-вакуумметр с зеркальной шкалой. Поверка технических манометров с различными пределами измерений ( до 10 000 кГ / см2 включительно) производится с помощью пружинных образцовых и поршневых манометров. Применение тех или иных образцовых приборов зависит от предела измерения поверяемого прибора. Так, для поверки приборов для измерения малых давлений и разрежений ( тягомеров, напоро-меров) применяют компенсационные микроманометры, микроманометры с наклонной трубкой, U-образные, мановакуумметры с водяным заполнением. Для поверки вакуумметров и манометров с пределами измерения до 2 кГ / см - обычно используют ртутный U-образный мано-вакуумметр с зеркальной шкалой. Поверка технических манометров с различными пределами измерений ( до 10 000 кГ / см2 включительно) производится с помощью пружинных образцовых и поршневых манометров. Применение тех или иных образцовых приборов зависит от предела измерения поверяемого прибора. Так, для поверки приборов для измерения малых давлений и разрежений ( тягомеров, напоро-меров) применяют компенсационные микроманометры, микроманометры с наклонной трубкой, U-образные, мановакуумметры с водяным заполнением. Для поверки вакуумметров и манометров с пределами измерения до 2 кГ / см2 обычно используют ртутный U-образный мано-вакуумметр с зеркальной шкалой. Поверка технических манометров с различными пределами измерений ( до 10 000 кГ / см2 включительно) производится с помощью пружинных образцовых и поршневых манометров. Поверка технических манометров включает внешний осмотр, а также определение основной погрешности и вариации показаний. Для определения погрешности показаний используют образцовые пружинные и поршневые манометры. Приборы следует проверять в рабочем положении. Поверка технических манометров, вакуумметров и мановакуумметров должна выполняться в пяти отметках, равномерно распределенных по шкале. Погрешность прибора при плавном повышении и понижении давления не должна превосходить значений, обусловленных стандартами.

poisk-ru.ru

Вводные сведения

Среди приборов, применяемых для измерения давления, наиболее широкое распространение получили пружинные приборы – манометры, вакуумметры, мановакуумметры. Основным элементом таких приборов является трубчатая пружина, которая деформируется под действием подведенного давления, причем деформация пропорциональна величине давления. Упругие свойства пружин не остаются постоянными с течением времени, поэтому такие приборы в обязательном порядке следует подвергать периодически поверке.

Большинство приборов, используемых для измерения давления и разрежения, подлежат обязательной государственной поверке. Если в результате поверки прибор признан годным, он снабжается клеймом установленного образца или соответствующими свидетельствами, в которых указываются константы приборов или поправки к их показаниям. Однако, несмотря на государственный контроль за состоянием приборов, на предприятиях должен осуществляться ведомственный контроль, причем сроки поверки зависят от условий эксплуатации приборов.

В эксплуатационных и лабораторных условиях поверка приборов для измерения давления сводится к следующему:

1. Поверка нулевой точки;

2. Поверка прибора в рабочей точке;

3. Полная поверка прибора.

Первые два способа не являются собственно поверкой; они относятся к контролю за состоянием прибора только по одному признаку.

Поверка нулевой точки заключается в наблюдении за положением стрелки прибора, отключенного от установки. Если в отключенном приборе при сообщении его с атмосферой стрелка устанавливается на нулевом штрихе, считается, что прибор не имеет повреждений.

Чтобы произвести поверку прибора в рабочей точке, к работающей установке подключают контрольный прибор, точность показаний которого известна. Оба прибора сообщаются с одним и тем же давлением, определяется разность их показаний.

Полная поверка прибора проводится в лабораторных условиях со снятием прибора с рабочей установки. Такая поверка дает полную информацию о состоянии прибора, и сомнений в исправности прибора, прошедшего такую поверку, быть не может.

Цель работы

Поверка технического манометра производится с целью определения его пригодности для дальнейшей эксплуатации.

Описание установки и приборов

Поверка рабочего манометра производится на установке, изображенной на рис. 5.1. Избыточное давление создается специальным прессом, с помощью которого можно произвольно создавать давление в весьма широких пределах. Пресс представляет собой цилиндр 7, внутри которого перемещается поршень 9, приводимый в движение маховиком 11. Полость давления сообщается с резьбовыми отверстиями, предназначенными для установки поверяемого 4 и образцового 1 манометров. Отверстия для установки манометром могут быть перекрыты вентилями 5 и 6, что необходимо для установки и смены манометров.

Для заполнения пресса обычно используют трансформаторное или вазелиновое масло, которое поступает в цилиндр пресса и в манометры из емкости 3 при открытом вентиле 2. Заполнение внутренних полостей маслом производится при открытом вентиле 2 и крайнем правом положении поршня. Затем вентиль 2 закрывается, а поршень вращением маховичка перемещается влево, масло в цилиндре сжимается, за счет чего и создается избыточное давление.

Р ис. 5.1. Установка для поверки пружинных манометров по образцовому пружинному манометру

ис. 5.1. Установка для поверки пружинных манометров по образцовому пружинному манометру

Для целей поверки и градуировки различных пружинных манометров, вакуумметров и мановакуумметров широко применяют образцовые пружинные приборы. Иногда образцовые приборы используют и для выполнения непосредственных измерений давления и разрежения. Образцовые приборы изготавливаются только в виде манометров и вакуумметров, образцовых мановакуумметров не выпускают.

Образцовые манометры изготавливаются с трубчатой пружиной, секторным передаточным механизмом и конструктивно они мало отличаются от обыкновенных технических рабочих манометров. Отличие заключается в том, что в образцовых манометрах за счёт более качественной отделки, тщательной подготовки передаточного механизма высокого качества трубчатых пружин, достигается большая точность измерений. Кроме того, в образцовых приборах применяются особые шкалы и иного вида стрелки.

По устройству шкал образцовые приборы делятся на две группы: приборы с именованными шкалами и приборы с условными делениями.

Именованные шкалы непосредственно указывают величину давления или разрежения в принятых единицах, например в кгс/см2, в мм.рт.ст. и т.д. В другом случае шкала прибора градуируется в условных единицах. Именованные шкалы размечаются индивидуально с помощью поршневых и ртутных манометров. Именованные шкалы делаются или в виде обыкновенных штриховых, или же точечных. Стрелки манометров с штриховыми шкалами имеют указательный конец, поставленный на ребро в виде лезвия, что сильно облегчает производство точных отсчетов.

В случае поверки рабочих манометров стрелка образцового всегда устанавливается на точке шкалы, а при измерении неизвестного давления она может стать в любое положение, и тогда давление приходится определять отсчетом «на глаз». Вследствие значительных расстояний между двумя соседними точками (обычно 8-10 мм) отсчет будет сделан грубо, и высокая точность измерения снижена.

Что касается штриховых именованных шкал, то у них нет этих неудобств, т.к. расстояние между штрихами делается небольшими, а имея в виду специальный указатель стрелки, точный отсчет легко осуществим.

Манометры со шкалой в условных единицах регулируются таким образом, что при отсутствии давления стрелка манометра устанавливается на нулевом штрихе, а при максимальном для данного прибора на последнем делении шкалы. Предельное давление, на которое манометр рассчитан, указывается на циферблате манометра.

Однако из этого соотношения не следует делать вывод о полной пропорциональности между давлением и показанием шкалы, т.к. такая запись является чисто условной, устанавливающей лишь предельное значение давления. Для пользования такими приборами необходимо их градуировать по поршневым или ртутным приборам.

В результате такой градуировки, производимой в 10-15 точках, получают необходимое соотношение между давлением и показанием шкалы в виде таблицы. Один ряд чисел указывает действительное давление, а второй - число делений, соответствующее этим давлением. Для удобства пользования часто эту таблицу представляют в виде графика, что позволяет избегать пересчетов.

Полную поверку прибора следует рассматривать состоящей из следующих отдельных элементов: внешнего осмотра, определения погрешности, установления величины вариации показаний. Правильность показаний прибора определяется путем сравнения их с действительным значением давления, которое устанавливается с помощью образцовых приборов. Давление создается с помощью пресса. Сравнение должно производиться обязательно в пределах всей шкалы поверочного прибора и в числе точек, достаточном для того, чтобы вывести заключение о правильности прибора во всём пределе измерения.

Образцовые и лабораторные приборы, снабжаемые свидетельством, обычно поверяются в 10-15 точках, а технические в 5 и даже 3. Чтобы погрешность образцового прибора не могла существенно повлиять на результаты тарировки, его погрешность должна быть в 3-5 раз меньше допустимой погрешности испытуемого прибора.

Процесс поверки протекает следующим образом. Прибор устанавливают в соответствии с нормальным для него положением и проверяют совпадение стрелки с нулевой отметкой шкалы при отсутствии в приборе избыточного давления.

Если прибор снабжен регулятором, то производят регулировку до полного совпадения указателя с нулевым штрихом. Естественно, что это требование не относится к приборам с безнулевой шкалой.

Затем образцовый и поверяемый приборы соединяют с прессом, в котором создается избыточное давление. Величину давления устанавливают по образцовому прибору и производят отсчёт по поверяемому или же доводят показание поверяемого прибора до полного совпадения указателя стрелки с поверяемым давлением шкалы, а отсчёт производят по образцовому прибору. После поверки первой точки давление вновь повышают и последовательно поверяют вое намеченные точки шкалы до верхнего предела (нагрузка). Затем поверяют те же точки при пониженном давлении (разгрузка), причем перед тем как снизить давление прибор выдерживается некоторое время (не менее 5 минут) при максимальном давлении.

Чтобы оценить упругое последействие пружинных приборов, от которого в значительной степени зависит качество прибора и его точность, прибегают к многократной поверке. По результатам нескольких поверок делают выводы о свойствах прибора и его точности. В ответственных случаях величина упругого последствия (вариации показаний) особо нормируется.

Требования по технике безопасности

Манометры с верхним пределом измерения свыше 6 МПа (60 кгс/см2) следует монтировать так, чтобы они были обращены тыльной стороной к глухой стене; подходить к манометру с тыльной стороны во время работы запрещается.

При монтаже манометров необходимо следить, чтобы давление в системе было равно атмосферному.

studfiles.net

Поверку средств измерения могут проводить только метрологические службы юридических лиц, аккредитованные Госстандартом России на право поверки средств измерений согласно правилам проведения аккредитации/32/.

Аккредитацию метрологических служб на право проведения калибровочных работ осуществляют соответствующие аккредитующие органы – государственные научные метрологические центры и органы Государственной метрологической службы, которым делегировано настоящее право на основании требований, изложенных в ПР 50.2.018-95/34/.

Аккредитация может проводиться как метрологической службы, так и ее структурного подразделения - лаборатории поверки или (и) калибровки.

Госстандарт России выдает на право поверки или аккредитующий орган на право калибровки соответствующий аттестат аккредитации с приложением к нему, в котором представляется область аккредитации. Область аккредитации на право калибровки определяет вид измерений, группы (тип) средств измерений или измеряемую величину. Описание области аккредитации на право поверки включает вид поверки (первичная при выпуске из производства, первичная при ввозе по импорту, первичная после ремонта, периодическая), а также содержит наименование групп средств измерений, которые могут поверяться с указанием их метрологических характеристик.

При организации поверки и калибровки особое внимание в первую очередь необходимо уделять следующим факторам: профессиональной подготовленности поверителей и калибровщиков, техническому состоянию рабочих эталонов, условиям проведения поверки или калибровки.

Профессиональная подготовленность поверителей и калибровщиков. Поверку могут проводить только специально обученные специалисты, аттестованные в качестве поверителей органами Государственной метрологической службы.

Для проведения калибровки могут привлекаться только специалисты, имеющие профессиональную подготовку и опыт калибровки (поверки) средств измерений в заявленной области аккредитации.

Техническое состояние рабочих эталонов. Метрологические службы, проводящие поверку или калибровку должны иметь весь набор эталонов и иных средств измерений, а также вспомогательное оборудование, необходимые для проведения поверки или калибровки средств измерений, определенных областью аккредитации. Эталоны должны быть поверены в установленном порядке и должны иметь действующие свидетельства о поверке, а также протоколы поверки. Вспомогательное оборудование должно подвергаться контролю работоспособности в соответствии с требованиями технической документации.

На каждом эталоне и каждой единице вспомогательного оборудования должны быть закреплена этикетка, отражающая их состояние: пригодный к эксплуатации, годный с ограничениями, подлежащий ремонту (этикетку закрепляют на упаковке или ячейке для хранения эталонов или оборудования).

Условия проведения поверки или калибровки. Для проведения поверки или калибровки приняты параметры нормальных условий окружающей среды. Нормальными для определения основной погрешности поверяемого средства измерений согласно ГОСТ 8.395–80 следует считать условия, при которых составляющая погрешности поверяемого прибора от действий различных влияющих параметров в сумме не превышает 35 % предела допускаемой основной погрешности поверяемого измерителя.

В помещениях, где проводится поверка или калибровка исключаются всякого рода вибрации, тряски. Не допускается подвергать ударам приборы как эталонные, так и поверяемые. Этот параметр контролируется как по частоте (в пределах 0,01…30 Гц), так и по амплитудам виброперемещений (до 0,075 мм) и виброскорости (до 0,02p).

Вблизи приборов не должны находиться отопительные устройства, открытые окна, аэроустановки с холодным воздухом и др.

Эталонные манометрические приборы предназначены для работы при температуре окружающей среды 10…35 оС и относительной влажности до 80 %. Однако для организации поверки необходимо соотносить рабочие условия с «нормальными», номинальные значения которых приведены в табл. 7.5.

При организации поверки в условиях окружающей среды, отличающихся от приведенных в табл. 7.5, необходим ввод поправок, определяемых по методикам, приведенным в описаниях на эталонные и поверяемый приборы.

Таблица 7.5

Номинальные значения параметров окружающей среды

| Влияющая величина | Значение, допускаемое к ограниченному применению в качестве номинального | |

| Наименование | Номинальное значение | |

| Температура: К оС |

293 20 |

273; 90; 4,2 23; 25; 27 |

| Атмосферное давление: кПа Па мм. рт. ст. |

101,3 – 760 |

100 101325 750 |

| Относительная влажность, % |

60 |

0; 55; 58; 65 |

При поверке приборов с электрическим выходным сигналом особые требования предъявляются к характеристикам внешнего магнитного поля. Нормируются и магнитная индукция постоянного магнитного поля (до 1 × 10–6 Тл), и его напряженность (до 16 А/м).

При поверке и калибровке манометрических приборов в зависимости от их устройства и класса точности необходимо соблюдать определенные требования. Рассмотрим особенности поверки каждого типа приборов.

Грузопоршневой манометр можно условно подразделить на две части: устройство создания давления и измерительная колонка. Для поверки представляются приборы без устройств создания давления, т. е. измерительные колонки в комплекте с грузами. На рис. 7.11 показана схема поверки. На схеме представлены эталонное устройство создания давления, отличающееся от технического тем, что к его установке и условиям эксплуатации предъявляются повышенные требования, и эталонная измерительная колонка 1. Устройство создания давления состоит из бачка рабочей жидкости 2, пресса 3 и клапана слива 4. Поверяемая измерительная колонка 5 монтируется на одном горизонтальном уровне с эталонной.

Схема работает следующим образом. При открытом клапане 6 и закрытом клапане 4 прессом рабочая жидкость закачивается в систему создания давления. После ее заполнения закрывается клапан подвода рабочей жидкости 6. Для устранения из системы воздуха поршни образцовой и поверяемой колонок извлекаются из цилиндров и прессом поднимается уровень жидкости в системе до полного заполнения цилиндров. Поршни устанавливаются в свои гнезда, проверяются уровни их кольцевых меток относительно отметок. Поэтапно устанавливаются грузы на образцовой и поверяемой грузоприемных тарелках.

Рис. 7.11. Схема поверки грузопоршневого манометра: 1 – образцовая колонка; 2 – бачок рабочей жидкости; 3 – пресс; 4 – клапан слива; 5 – поверяемая колонка; 6 – клапан подвода рабочей жидкости

Перед поверкой поверяемая измерительная колонка должна разбираться и промываться в растворителе типа «нефрас». Детали, работающие в контакте с касторовым маслом, промываются спиртом.

Прибор, предназначенный для поверки, для уравнивания с температурой эталонных средств должен находиться в поверяемом помещении не менее 10 ч.

Перед началом поверки проводят внешний осмотр и отбраковывают устройства, в которых отмечается «затирание» поршня в цилиндре, а также грузы, которые при накладывании друг на друга, а также на грузоприемную тарелку заклинивают или деформированы до такого состояния, что не соблюдается параллельность их опорных плоскостей. Предельное отклонение не должно превышать 0,05 мм. Грузоприемная тарелка должна иметь порядковый номер предприятия-изготовителя. На каждый груз также наносятся данный номер и нормированное значение давления, которое он вызывает в системе манометра при установке на грузоприемное устройство.

В грузопоршневом манометрическом устройстве проверяют следующие основные параметры:

· горизонтальное положение уровня опорной плоскости грузоприемной тарелки;

· продолжительность свободного вращения поршня;

· скорость опускания поршня;

· порог чувствительности.

Положение грузоприемной тарелки относительно горизонтальной плоскости проверяют в несколько этапов. Предварительно устанавливают поршень измерительной головки в вертикальном положении. Это достигается подгонкой регулировочных винтов станины грузопоршневого манометра. На следующем этапе измеритель горизонтального уровня помещают на грузоприемную тарелку, которую последовательно поворачивают на 90о в четыре положения. При этом допускается перемещение индикатора (пузырька) уровня не более чем на одно деление (1‘).

Можно проверить горизонтальное положение опорной плоскости грузоприемной тарелки и другим способом. Для этого необходимо жестко скрепить наконечник индикатора линейного перемещения с плоскостью грузоприемной тарелки и медленно ее поворачивать на один оборот. Это обеспечивается при закрытом клапане подвода рабочей жидкости.

Проверка продолжительности свободного вращения поршня производится при установке половины максимальной массы грузов. Продолжительность вращения принимают как временной интервал от начальной угловой скорости грузоприемной тарелки в 120±10 об/мин до ее полной остановки. Для каждого типа манометра, согласно ГОСТ 8291–69, определено значение этого параметра. Так, для МП-60 при диаметре грузов 220 мм продолжительность свободного вращения должна быть не менее 3 мин.

Скорость опускания поршня контролируют следующим образом. На тарелке устанавливают такое количество грузов, которое обеспечивает верхний предел давления прибора, и перекрывают запорный клапан подвода рабочей жидкости. Опускание поршня отслеживается линейкой с миллиметровыми делениями и соотносится со временем, контролируемым секундомером.

Для проверки порога чувствительности при верхнем пределе измерения поверяемого прибора уравновешивают положения поршней сличаемых манометров. Затем на грузоприемную тарелку поверяемого манометра накладывают груз, вес которого строго определен. Так, положение поршня манометра МП-6 класса точности 0,05 должно измениться при грузе массой 0,12 г. В противном случае прибор признается не пригодным для дальнейшей эксплуатации.

Дифференциальные манометры перед началом поверки проверяют на герметичность путем подачи в «плюсовую» камеру избыточного давления, равного предельному номинальному перепаду. «Минусовую» камеру сообщают с атмосферой. Продолжительность выдержки – 10 мин., после чего прекращают подачу давления и также выдерживают 15 мин. Поверку производят при плавно возрастающем, а затем при плавно убывающем давлении не менее чем на пяти равномерно разнесенных друг от друга точках, включая отметки 30 и 100 % предельного значения. В качестве образцовых приборов могут использоваться грузопоршневые манометры МП-6 или МП-2,5, образцовые пружинные или жидкостные микроманометры. При этом обязательно соблюдение следующего условия:

Dобр £ 1/4Dпов. (7.11)

Здесь Dобр и Dпов – пределы допустимой основной погрешности образцового и поверяемого приборов.

Возможна поверка при условии

Dобр £ 1/3Dпов, (7.12)

но только при разрешении соответствующей государственной метрологической службы.

Манометры с трубчатой пружиной поверяют при температуре 20 или 23 оС. Допустимое отклонение температуры зависит от класса точности показывающего манометра и составляет: для класса точности 0,4 и 0,6 - ± 2 оС, с классом точности 1,0 – ± 3 оС. Для приборов с классами точности 1,5; 2,5 и 4 отклонения температуры должны составлять ± 5 оС. Для эталонных манометров с трубчатой пружиной за нормальную принимают температуру, указанную в паспорте устройства.

Приборы выдерживаются в нерабочем состоянии при отмеченной выше температуре от 1 до 12 ч. В зависимости от разницы температур воздуха в помещении для поверки и местом, откуда внесен прибор.

Для поверки пружинных манометров может использоваться внешнее устройство для создания давления. Основное требование, предъявляемое к нему, заключается в возможности плавного повышения и понижения давления, а также в стабильном выдерживании его как на промежуточных точках, так и на предельном значении.

На рис. 7.12 показана схема установки для поверки пружинных, (эталонного и технического) манометров. Устройство создания давления состоит из пресса 1, резервуара 2, зажимов поверяемого 3 и образцового 4 манометров, клапанов 5, 6, 7, 8 и 9, соединительных трубопроводов.

Резервуар содержит необходимый объем рабочей жидкости для функционирования системы, которая при открытом клапане 5 и закрытом клапане слива 6 закачивается прессом в гидросистему установки. После ее заполнения клапан 5 резервуара закрывается, и прессом при открытых клапанах 7, 8 и 9 в установке поднимается давление. При снятом поршне измерительной колонки 10 из гидросистемы установки удаляется воздух. На следующем этапе возвращают поршень измерительной колонки в исходное рабочее состояние, а в зажим 3 устанавливают поверяемый манометр. Клапан 7 зажима эталонного манометра перекрывают. Схема поверки на основе измерительной колонки грузопоршневого манометра готова к работе. При поверке пружинного эталонного манометра он устанавливается в зажим 4, открывается клапан 7, а клапан 8 подключения измерительной колонки закрывается.

Рис. 7.12. Схема поверки пружинного манометра:

1 – пресс; 2 – резервуар рабочей жидкости; 3 – зажим поверяемого манометра; 4 – зажим эталонного манометра; 5, 6, 7, 8, 9 – клапаны; 10 – измерительная колонка

Рабочей жидкостью могут быть как различные масла, так и растворы на основе воды. На некоторых установках применяют воду без добавок. В этом случае появляются проблемы с коррозией внутренних поверхностей, а также с работоспособностью уплотнителей пресса.

При необходимости заполнения внутренней полости чувствительного элемента манометрического прибора жидкостью применяют установку, схема которой показана на рис. 7.8.

При поверке необходимыми требованиями к эталонному манометру являются следующие:

- верхний предел измерения эталонного манометра должен быть не меньше верхнего предела поверяемого, т. е.

ро ³ рп; (7.13)

рон £0,06рп, (7.14)

где ро и рп – верхние пределы измерений соответственно эталонного и поверяемого приборов; рон – нижний предел измерений эталонного прибора;

- класс точности эталонного прибора не должен превышать значения 0,25 от класса точности поверяемого.

При поверке эталонного пружинного манометра класса точности 0,15 допускается по согласованию с государственной метрологической службой (как исключение) использование грузопоршневого манометра класса точности 0,05.

Первым этапом поверки, как это детально регламентировано правилами проведения поверки показывающих приборов МИ 2124-90/35/, или калибровки прибора служит внешний осмотр, в результате которого отбраковываются манометры с механическими повреждениями корпуса, присоединительного штуцера (препятствующих присоединению и не обеспечивающих герметичность и прочность соединения), стрелки, стекла, циферблата, влияющих на эксплуатационные свойства.

На втором этапе каждый прибор проверяют на герметичность и качество уплотнения между присоединительным штуцером и гнездом устройства для создания давления. В системе создают давление, соответствующее верхнему пределу измерений поверяемого прибора, и закрывают клапаны подвода рабочей среды. Прибор и уплотнения считают герметичными, если показания его после установления давления в течение 1…2 мин. и последующие 3 мин. не уменьшается более чем на 2 % установившегося давления.

Приборы предварительно необходимо выдерживать в течение 5 мин. под давлением, равным значению верхнего предела измерений, затем, снизив давление до нуля, корректировать нуль-положение стрелки. Допускается выдерживать вакуумметры под давлением, меньшим верхнего предела измерений, но не менее 0,95 значения атмосферного давления во время проведения поверки.

Поверка манометров с дополнительными шкалами, как например фреоновые с температурной шкалой должна проводиться только по шкале давления. Поверку манометров, не имеющих шкалы, отградуированной в единицах давления, поверяют только при наличии соотношения приведенных на шкале единиц и единиц давления.

Поверка манометра может производиться одним из следующих способов:

- определенные значения давления задают по эталонному манометру, а отсчет осуществляют по поверяемому;

- прессом устанавливают определенные значения давления по поверяемому манометру, а отсчет производят по эталонному.

Отсчет показаний показывающего манометра при поверке должен проводиться с точностью до 0,1 цены деления. Направление зрения оператора при отсчете показаний должна должно проходить через конец указательной стрелки перпендикулярно поверхности циферблата. При ножевом окончании указательной стрелки направление зрения должно быть в плоскости лезвия ножа.

Поверка манометра реализуется путем плавного подъема давления, остановки в каждой из определенных точек, достижении максимального значения шкалы, 5-минутной выдержки и плавного снижения с фиксированием показаний при тех же значениях давления, что и при повышении давления. Скорость изменения давления не должна превышать 10% диапазона показаний в секунду. Для технических манометров поверку производят, как отмечалось в п.1.3, по восьми значениям давления для классов точности 0,4 и 0,6 и не менее чем по пяти точкам шкалы – для классов точности 1,0; 1,5; 2,5 и 4,0 с включением нижнего и верхнего предельных значений давления. Эталонные приборы в зависимости от диапазона поверяют на 8-13 точках (табл. 7.5). Поверяемые точки шкалы должны быть равномерно распределены в пределах всего измерительного диапазона прибора. Отсчет показаний поверяемого прибора производят после выдержки под давлением в каждой поверяемой точке шкалы не менее 5 с.

Основная абсолютная погрешность прибора определяется как разница между показаниями поверяемого и эталонного манометров. Эта погрешность, как и разность в показаниях прямого и обратного ходов, не должна превышать значения D, соответствующего классу точности для поверяемых приборов из эксплуатационной системы. Как для новых приборов, так и для отремонтированных значение основной абсолютной погрешности должно соответствовать 0,8D.

Таблица 7.6

Рекомендуемое число поверяемых точек шкалы

для пружинных эталонных манометров

| Верхний предел измерения манометра x10n*, МПа | Значение интервала давления между точками шкалы x10n, МПа | Число точек шкалы |

| 0,1 | 0,01 | 10 |

| 0,16 | 0,02 | 8 |

| 0,25 | 0,02 | 13 |

| 0,40 | 0,04 | 10 |

| 0,60 | 0,05 | 12 |

* Число n может быть отрицательным, положительным или равным нулю.

Метрологические характеристики поверяемых рабочих эталонов давления определяют на основе двух серий наблюдений для приборов классов точности 0,25 и 0,4 и трех серий наблюдений при поверке устройства с классом точности 0,15.

На эталонные манометрические средства измерения выдается свидетельство о государственной поверке установленной формы. На обратной стороне свидетельства указываются нормативные документы, по которым проводилась поверка этого эталонного манометра.

Кислородные манометры по окончании поверки должны встряхиваться присоединительным штуцером вниз над чистым листом бумаги (промокательной). После высыхания контролируется наличие масляных остатков на внутренних поверхностях чувствительного элемента прибора. При обнаружении жировых пятен прибор бракуют и проводят ревизию всего оборудования, которое использовалось в поверке кислородных манометров.

Электроконтактные манометры поверяют по погрешности срабатывания сигнального устройства, на электрическую прочность и сопротивление электрической изоляции.

Погрешность срабатывания сигнального устройства электроконтактного манометра устанавливают как разницу между показаниями сигнальной стрелки и значением, при котором срабатывает электроконтактная система – замыкается или размыкается электрическая цепь.

Прочность электрической изоляции испытывают напряжением с источником мощностью не менее 250 В×А, включаемым между испытуемой электрической цепью и корпусом прибора.

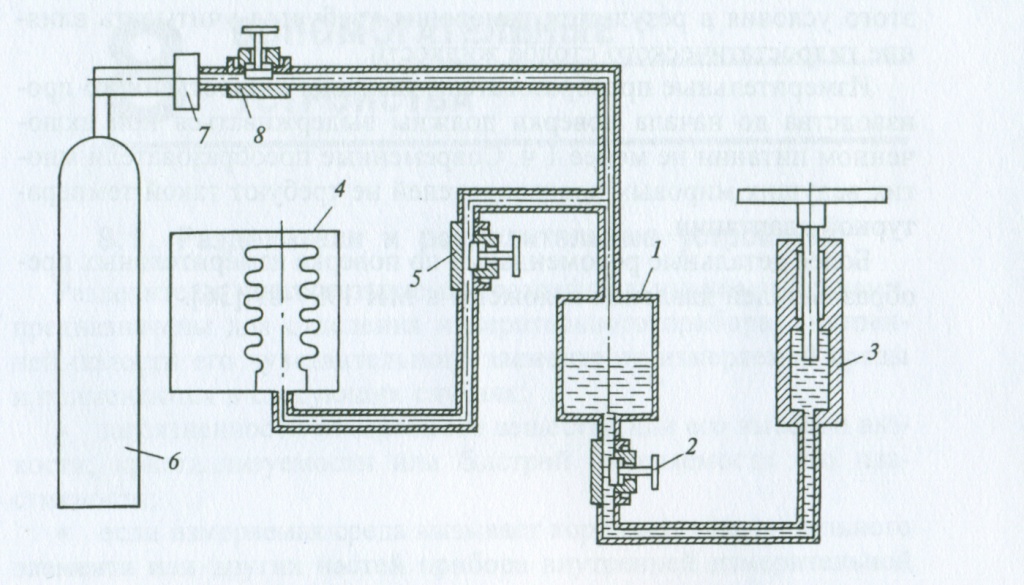

Измерительные преобразователи давления с верхними пределами измерения до 0,25 МПа поверяются на газовых средах. При большем давлении вид рабочей среды не оказывает влияния на результат измерения, и поэтому допускается поверка как на газе, так и на жидкости. При работе поверяемых комплексов на газе, а эталонных приборов на жидкости используют схему с газожидкостным разделительным сосудом (рис. 7.13).

Рис. 7.13. Схема поверки измерительного преобразователя давления с помощью грузопоршневого манометра и газожидкостного разделительного сосуда:

1 – газожидкостный разделительный сосуд; 2 – запорный клапан отвода; 3 – измерительная колонка; 4 – поверяемый комплекс; 5 – клапан подключения; 6 – баллон сжатого азота; 7 – газовый редуктор; 8 – клапан подвода

По линии отвода жидкости от газожидкостного разделительного сосуда 1 через запорный клапан отвода 2 устанавливается измерительная колонка 3. Поверяемый комплекс 4 соединен с разделительным сосудом через клапан подключения 5. В качестве источника давления в схеме используется баллон 6 с сжатым азотом, который поступает в линию подвода через газовый редуктор 7 и клапан подвода 8.

Уровень жидкости в разделительном сосуде, горизонталь подвода давления к поверяемому комплексу и нижняя плоскость штуцера измерительной колонки должны находиться в одной горизонтальной плоскости. При несоблюдении этого условия в результате измерения требуется учитывать влияние гидростатического столба жидкости.

Измерительные преобразователи давления отечественного производства до начала поверки должны выдерживаться при включенном питании не менее одного часа. Современные преобразователи многих ведущих мировых производителей не требуют такой температурной адаптации.

Более детальные рекомендации по поверке измерительных преобразователей давления изложены в МИ 1997-89/36/.

jumas.ru

Нормальная работа производства в огромной мере зависит от надежности измерительных приборов, используемых эксплуатационным персоналом. Одна из первейших обязанностей прибористов заключается в том, чтобы каждый из приборов, применяемых для контроля технологических процессов, обеспечивал точные показания.

Стандартным методом обеспечения точности приборов, таких как манометры, является их поверка и калибровка.

Рекомендуем разобраться с тем, что такое давление и изучить каталог приборов для измерения давления.Процесс калибровки можно, в целом, разделить на два основных этапа: поверка показаний прибора по известному эталону или входным данным, и регулировка прибора до тех пор, пока его показания не будут равны или пропорциональны известным входным данным. Сама калибровка состоит из ряда поверок и регулировок. Когда прибор откалиброван, это значит, что он может точно давать действительное значение измеряемого параметра.

Основное оборудование, требуемое для калибровки большинства манометров, включает образцовый прибор, регулируемый источник давления, средства подсоединения манометра к источнику давлению и образцовому прибору, а также инструменты, необходимые для регулировки механизмов манометра. Образцовые средства измерений (измерительные приборы) предназначены для передачи размеров единиц физических единиц от эталонов рабочим измерительным приборам. Они служат для поверки и градуировки по ним других средств измерений.

Рабочие средства измерений (измерительные приборы) предназначены для измерений в промышленности. По точности эти средства разделяют на лабораторные (повышенной точности) и технические.

Поверка — определение погрешностей средства измерений и установление его пригодности к измерению. Если погрешность средства измерений выше допустимой, оно для дальнейших измерений непригодно. При поверке манометров образцовые приборы обеспечивают получение исходных показаний, с которыми сравнивают показания поверяемых приборов, т. е. производится непосредственное сличение поверяемого прибора с образцовым. Тремя наиболее распространёнными типами образцовых приборов являются: U-образные манометры, грузопоршневые манометры и образцовые деформационные манометры.

U-образные манометры являются простыми, точными приборами для измерения давления. Измеряемая величина давления в U-образном манометре уравновешивается и определяется столбом рабочей жидкости, равным сумме столбов в обоих коленах трубки. Наиболее часто в манометрах в качестве жидкости используется вода, ртуть и приборное масло. Диапазон давлений, измеряемых манометром, определяется двумя факторами: высотой трубки манометра и типом жидкости в трубке. Различия жидкостей по весу обуславливает различие в давлении, создаваемом каждой жидкостью. Результат измерения давления обычно выражается в миллиметрах водяного или ртутного столба.

Поверочная установка с U-образным манометром

Поверочная установка с U-образным манометром1 — калибруемый прибор, 2 — U-образный манометр, 3 — гибкая трубка; 4 — тройник Гибкая трубка и тройник служат для соединения манометра с поверяемым прибором и источником давления, который в изображенном выше примере представляет систему сжатого воздуха КИП. Регулятор давления воздуха КИП регулирует давление, прилагаемое во время калибровочного процесса. Поскольку трубка, прикрепленная в регулятору воздуха, соединена с U-образным манометром и с прибором, на оба прибора подается одно давление.

Грузопоршневые манометры являются образцовыми приборами, которые используются для измерения давления, выраженного в основных единицах: силы и площади. Формула, используемая для определения давления (давление = сила / площадь), фактически, является описанием рабочих принципов грузопоршневого манометра. Сила в грузопоршневых манометрах обеспечивается грузами в виде металлических дисков. Площадь представляет собой площадь поршня. Принцип действия грузопоршневых манометров основан на уравновешивании усилия, развиваемого измеряемым давлением на поршне, силой тяжести груза, нагружающего поршень.

Грузопоршневой манометр может применяться в поверочных установках в качестве образцового измерительного прибора и как источник давления кроме точных показаний давления грузопоршневые манометры также создают или увеличивают давление с помощью пресса, который является частью конструкции грузопоршневого манометра.

Основные элементы стандартного грузопоршневого манометра

Основные элементы стандартного грузопоршневого манометраНа рисунке выше показаны основные элементы стандартного грузопоршневого манометра. Они включают гидравлический пресс, рукоятку гидравлического пресса, резервуар с жидкостью, патрубок и корпус цилиндра, в котором находятся поршень и цилиндр. К поршню крепится держатель грузовой трубки, который является опорой для грузовой трубки. На рисунке также показан набор дисков разных размеров. Поверочная установка с грузопоршневым манометром.

В резервуаре находится жидкость, в основе которой лежит или масло, или вода. В большинстве случаев тип жидкости, используемой в манометре, указывается или на корпусе манометра или в руководстве по использованию прибора, предоставляемого производителем. Пресс используется для закачки жидкости в цилиндр.

Подвижный поршень находится в цилиндре. Жидкость закачивается в цилиндр до тех пор, пока поршень не зависнет. Поршни маркируются в соответствии с площадью их поверхности Грузопоршневые манометры часто поставляются с несколькими поршнями. Смена поршней обеспечивает применение прибора для более широкого диапазона давлений. Держатель грузовой трубки прикреплен к верхней части поршня. Грузовая трубка сидит на держателе. Трубка пустотелая, открытая с одного конца. На нижнем конце трубки имеется фланец, на который опираются диски.

С помощью дисков на грузопоршневой манометр, к которому подсоединен поверяемый прибор, придается известная сила, определяемая массой дисков. На каждом диске указана его масса. Гравировка на корпусе указывает давление, достигаемое с помощью диска или дисков, представляющих данную массу, и поршня данной площади.

Патрубок является частью грузопоршневого манометра, к которому подсоединяется поверяемый прибор. Такое соединение позволяет прилагать давление, созданное в образцовом приборе, на поверяемый прибор.

При использовании грузопоршневого манометра в качестве образцового прибора, проверяемый прибор подсоединяется к патрубку манометра, а давление, которое нужно создать, определяется по диаграмме на корпусе манометра. Для получения требуемого давления выбирается нужный поршень или диск (диски). После установки поршня на держатель устанавливается грузовая трубка, а затем добавляются диски.

Поверочная установка с грузопоршневым манометром 1 — калибруемый прибор, 2 — патрубок 3 -грузовая трубка, 4 — съемные диски (грузы)

Поверочная установка с грузопоршневым манометром 1 — калибруемый прибор, 2 — патрубок 3 -грузовая трубка, 4 — съемные диски (грузы)Грузопоршневые манометры обычно используются для измерения давления свыше 15 psi. Давление в грузопоршневом манометре создается с помощью гидравлического пресса, который увеличивает количество жидкости в корпусе манометра. Эта жидкость держит как поршень, так и диски. Диски и поршень остаются на месте до тех пор, пока давление, оказываемое на жидкость в корпусе манометра, ниже усилия, прилагаемого дисками, надетыми на грузовую трубку. Но как только давление жидкости становится равным силе, прилагаемой сложенными друг на друга дисками, поршень и диски поднимаются и зависают. В этом момент давление, показанное поверяемым прибором, сравнивается с показанием грузопоршневого манометра, которое представляет общую силу, прилагаемую дисками и держателем груза на поршень. Например, если два диска, представляющие 5 и 20 psi, были бы установлены на поршень, то грузопоршневой манометр показал бы 25 psi плюс еще 5 psi с учетом поршня и держателя трубки, т.е. 30 psi. Каждый поршень и держатель имеют свою массу, указываемую в табличке грузов на корпусе прибора.

Принцип действия образцовых деформационных манометров и мановакуумметров аналогичен рабочим манометрам и вакуумметрам. Отличительным элементом конструкций образцовых приборов является корректор нуля и арретир. Они являются очень чувствительными, высокоточными приборами, специально предназначенными для поверки рабочих манометров. Образцовые деформационные манометры отличаются от U-образных манометров и грузопоршневых манометров тем, что их необходимо периодически калибровать для поддержания их точности. Грузопоршневые манометры обычно применяются для поверки образцовых деформационных манометров. Процесс поверки образцового деформационного манометра, в сущности, подобен процессу поверки любого манометра.

Поверочная установка с образцовым деформационным манометром 1- калибруемый прибор; 2- задатчик давления воздуха КИП; 3 — образцовый манометр

Поверочная установка с образцовым деформационным манометром 1- калибруемый прибор; 2- задатчик давления воздуха КИП; 3 — образцовый манометрОбразцовый манометр и поверяемый прибор подсоединены к одному задатчику давления воздуха КИП с тем, чтобы одно и тоже давление прилагалось на каждый прибор. В результате калибровки показания рабочего прибора должны совпадать с показаниями образцового манометра в каждой точке шкалы прибора.

Поверочная установка с образцовым деформационным манометром и грузопоршневым манометром в качестве источнике давления 1 — образцовый манометр; 2 -поверяемый прибор

Поверочная установка с образцовым деформационным манометром и грузопоршневым манометром в качестве источнике давления 1 — образцовый манометр; 2 -поверяемый приборВ поверочной установке с образцовым деформационным манометром, в которой источником давления является грузопоршневой манометр образцовый манометр и поверяемый прибор подсоединены к патрубку грузопоршневого манометра с тем, чтобы обеспечить приложение одинакового давления на каждый прибор. В данном случае грузопоршневой манометр функционирует в качестве пресса для создания давления, а не в качестве рабочего эталона. Образцовый манометр обеспечивает известные входные величины, с которыми сравниваются показания поверяемого прибора.

Портативная поверочная установка 1 — образцовый деформационный манометр, 2 — регуляторы давления воздуха, 3 — манифольд со штуцерами

Портативная поверочная установка 1 — образцовый деформационный манометр, 2 — регуляторы давления воздуха, 3 — манифольд со штуцерамиКалибровка может проводится в производственных условиях или в цехе КИП. Портативная поверочная пневматическая установка, подобная показанная на рисунке выше, может быть использована для калибровки приборов на месте. Кроме самой портативной поверочной установки портативный набор еще включает регуляторы давления и манифольд со штуцерами, к которому подсоединяют проверяемый прибор. Регулируемый источник воздуха подсоединяется по месту к переносной портативной поверочной установке для создания давления, обеспечивающего проведение поверки.

kipiavp.ru