|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Автоматизация и применение машин для сварки. Реферат автоматизация сварочного производства

робототехника, сварочные прессы, контроль устройства

Без сварки металлов не обходится ни один производственный процесс. Добиться отличного качества соединения деталей можно путем совершенствования автоматизации сварки. Необходимые свойства шва выполняются за счет множества программ, а отсутствие видимых дефектов образуется благодаря полной механизации сварки. Она зависит от тщательной подготовки изделий для работы, исправности всего оборудования, опыта работы сварщика. Автоматизация сварки основана на полном переходе всего управления к машинам, а сварщик лишь осуществляет контроль над функционированием всего оборудования.

Процесс сварки происходит путем нагрева металла при помощи тока.

Преимущества усовершенствования процесса сварочных работ

Использование машин позволяет осуществить механизацию сварки, а рабочий берет на себя управление производством. Процесс выполнения работы подразделяется на частичное и комплексное исполнение. Автоматизация состоит из отдельных операций или охватывает весь рабочий процесс. Основными составляющими процесса механизации являются:

Таблица классификаций контактной сварки.

- приспособления для работы;

- сварочные инструменты;

- элементы робототехники;

- линии автоматизации.

Применяя автоматизацию сварки, можно добиться осуществления таких задач, как:

- создание базы материалов для работы;

- установление режимов соединения материалов;

- приобретение необходимого количества деталей для сварки;

- установка технологических заданий для каждого этапа работы.

Многие предприятия оснащены сварочными системами в виде робота. Его приобретение и установка экономически выгодны, т. к. в ходе работы пользователь получает:

- систему, осуществляющую механизацию сварки;

- экономию денег на повышении квалификации рабочих.

Сварщик выполняет свою работу, используя дополнительные перерывы, а робот трудится беспрерывно, а коэффициент его деятельности составляет 70-75%. Сварка путем механизации производства выполняется гораздо быстрее, чем вручную. Механизация сварки обеспечивается таким достижением прогресса, как робототехника:

Схема дуговой сварки.

- портальным сварочным оборудованием;

- оптоволоконной лазерной установкой;

- камерой для соединения элементов самолетов.

Для автоматизации всего процесса используют стальные сварные колонны: ступенчатые, раздельные, с постоянным сечением. Они осуществляют контроль над сварочной горелкой и перемещают ее с точно установленной скоростью. Используют колонны при аргонодуговой, плазменной сварке. Они пригодны для перемещения аппаратов для сварки с последующей их установкой. Колонна снабжается выдвижной или неподвижной консолью. Сварочные автоматы оснащаются колоннами, имеющими основные параметры. Наибольшая высота колонны — от 1600 до 6300 мм, вылет консоли составляет от 1120 до 4500 мм. Скорость перемещения штанги составляет 2,0 м/мин.

Осуществление механизации сварки контактным способом

Способы контактной сварки.

Машины, выполняющие объем работы, подразделяют на специальные и универсальные. Они бывают автоматические и полуавтоматические, используемые при большой мощности и в поточных линиях. Машины-автоматы оснащены большим количеством программ, имеют в своем составе несколько основных узлов:

- сварочный трансформатор;

- регуляторы мощности;

- механизм охлаждения;

- приводы гидравлические.

В автомобилестроении для установления автоматизации сварки есть несколько причин:

- использование листового металла;

- налаживание контроля над очисткой электродов;

- замена ручного неквалифицированного труда.

Используются для сварки робототехнические линии, обеспечивающие сборку, транспортировку, автоматизацию процесса. Робот для контактной сварки состоит из трех узлов:

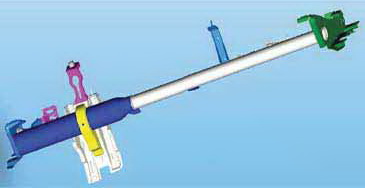

Робот для сварки с насадками для разных видов сварки.

- Рабочего.

- Электронно-вычислительного органа.

- Запоминающего устройства.

Он работает, используя большое количество программ, в зависимости от наличия узлов, подлежащих свариванию. Робот имеет 6 степеней свободы. Рабочая часть весит от 100 кг, угол поворота составляет 200°. Современные роботизированные комплексы созданы на основе модулей. Манипулятор образует рабочую зону, а конструкция монтируется на жесткую подставку, обеспечивающую удобное перемещение всего комплекса. Сварочная установка состоит из основных механизмов:

- манипулятора;

- блока ГПУ;

- поворотного стола;

- источника тока.

Сварка с применением механизмов, осуществляющих точечное и рельефное соединение

Точечное соединение сварки.

Весь процесс сварки осуществляется с применением машин-автоматов, роботов, промышленных линий. Они различаются между собой по многим параметрам: конструкции механизмов, способам преобразования энергии. Сварочные прессы обладают мощностью 150-660 кВА. Механизмы для автоматизации сварки оснащены станиной, трансформатором, токоподводящим устройством. Управление осуществляется за счет электрической и гидравлической аппаратуры. Контактор устанавливают в механизмах большой мощности. Игнитронный контактор работает от номинального тока в 500 А, 1000 А, 2000 А. Тиристорные контакторы функционируют от тока 230-1600 А (величина зависит от продолжительности импульса тока). Автоматические механизмы для точечной сварки подразделяют по количеству свариваемых элементов (точек) на устройства:

- одноточечные;

- многоточечные.

Они подразделяются на следующие виды, в зависимости от конструкции привода для электродов:

- электромеханические;

- педальные;

- гидравлические;

- пневматические.

Подвесные механизмы для сварки работают от номинального тока 6,3-8 кА. Мощность составляет 75,156,170, 80,25 кВ.А. Они сваривают детали из низкоуглеродистой стали толщиной листа 1,2-1,2 мм; 0,5+0,5+4,4 мм. Максимальная производительность составляет: для подвесных трансформаторов — 80-120 см/мин, а для встроенных механизмов — от 40 до 120 см/мин. Используют конденсаторные и специальные устройства для точечной сварки.

Автоматизация шовной сварки

Широко применяются для работы специальные и наиболее эффективные универсальные механизмы. Они сваривают металлы идентичных марок или однотипные детали.

Машины различаются между собой по таким параметрам, как конструктивные признаки, характер вращения роликов, питание от электротока.

Для сварки они имеют разную массу и достаточно мощный трансформатор. Потребляемая мощность от 30 кВ•А до 100 кВА. Сила тока в пределах от 16 кА до 308 кА. Машины для сварочных работ выпрямляют ток вторичного контура. Они соединяют мембранные и сильфонные узлы, низкоуглеродистые стали и титановые сплавы. Сварочный ток используют от 12 до 80 кА. Скорость сварки колеблется от 0,1-1,5 до 0,2-8 м/мин.

Контур машины подключен к выпрямленному току, который проходит импульсами или течет непрерывно. Универсальные механизмы для шовной сварки работают от тока 10-32 кА. Свариваемые детали имеют толщину 1,2-1,2 мм до 3+3 мм. Скорость сварки составляет 0,5-4,5 до 1-5 м/мин. Мощность используемого электродвигателя с приводом — 0,27-1,1 кВт. Вес механизмов колеблется от 500 до 1550 кг.

Привод вращения состоит из муфты, снабженной электромагнитом. Постоянно используется режим работы, позволяющий наладить прерывистое вращение роликов. Машина снабжена пневматическим и электрическим приводом для сжатия устройства для электродов.

Автоматизация и механизация сварочных работ в современной промышленности позволяют снизить трудоемкость процесса, повысить культуру труда, достичь больших технических и экономических эффектов.

moyasvarka.ru

Автоматизация сварочного производства

Подробности Подробности Опубликовано 24.10.2015 09:17 Просмотров: 2041 Почему автоматизация производства становится все более популярной в последнее время? Тому есть несколько причин, в числе которых можно назвать увеличение производительности, повышение качества изделий, снижение себестоимости, а также выполнение задач, которые невозможно произвести вручную из-за опасности производства либо недоступности расположения объекта.

Почему автоматизация производства становится все более популярной в последнее время? Тому есть несколько причин, в числе которых можно назвать увеличение производительности, повышение качества изделий, снижение себестоимости, а также выполнение задач, которые невозможно произвести вручную из-за опасности производства либо недоступности расположения объекта.

Применение роботов позволяет упростить технологический процесс, отказаться от неквалифицированных рабочих кадров, а также снизить влияние человеческого фактора в целом.

На сегодняшний момент автоматизация начинает затрагивать все больше и больше отраслей промышленности. Среди них традиционно лидируют такие отрасли, как автомобилестроение, крупное машиностроение, производство металлической мебели, радиаторов (для отопления помещений) и полотенцесушителей, производство дверей, оконных конструкций, производство котельного и трубопроводного оборудования, противопожарные системы.

Однако следует заметить, что роботизацию наиболее целесообразно использовать на предприятии, где имеет место серийный и массовый выпуск однотипных изделий или производятся сложные и ответственные узлы, агрегаты или законченные единицы (например, газовые коллекторы высокого давления, теплообменники, радиаторы), требующие большого количества операций.

Объективные цифры также говорят в пользу автоматизации. К примеру, если сравнить два традиционных сварочных поста и современную стандартную установку с двумя роботами, то получается, что при сварке небольших изделий (длина до 300 мм, диаметр до 100 мм, с привариваемыми частями не более 5-ти штук) робот производит в среднем в семь раз больше изделий. При этом количество брака уменьшается как минимум на 30% (при использовании кондукторов или фиксаторов для изделия общий процент брака всегда постоянен и может составлять максимум 1%), а затраты на производство за смену снижаются приблизительно на 28-30%. Себестоимость производственных затрат на изделия на участке сварки при этом падает в 10 раз. При минимально возможной прибыли с реализации изделия за год в случае с роботом она будет в 20 раз больше! В этом случае установка не только окупает себя за год, но и приносит прибыль гораздо большую, чем два сварочных поста.

При всех описанных преимуществах роботов у производителей часто возникают сомнения в их использовании в конкретных производственных условиях. Эти сомнения вызываются тем, что для эффективного их внедрения требуется достаточно высокий технический уровень подготовки кадров (знание основ программирования, технологического процесса, экономического анализа и т.п.), соответствующий уровень технологической и организационной подготовки производства, технологической дисциплины. Получается, что применять роботов может позволить себе промышленник только с очень подготовленным штатом сотрудников. А как же быть тем компаниям, которые имеют все показания к автоматизации производства, но не имеют возможности держать огромный штат сотрудников ИТР для этих целей?

К сожалению, мало кто из производителей знает, что выход есть и в этом случае.

Для таких случаев уже достаточно долгое время, к примеру, в Европе, на производствах используют так называемые стандартные сварочные ячейки. Такие простейшие сварочные модули производятся несколькими компаниями по всему миру, как производителями самих роботов, так и системными интеграторами.

Ниже будет описано устройство и принцип действия стандартной сварочной ячейки производства крупного голландского интегратора AWL-Techniek (эксклюзивный поставщик на российский рынок – компания «Дюкон»).

На рис.1 изображен самый простой сварочный модуль из существующих. Поворотный стол приводится в движение вручную, малые габариты и простейшее управление делают эту ячейку идеальным инструментом для сварочных цехов, где есть производство однотипных несложных изделий.

Эта стандартная роботизированная ячейка включает в себя:

1. Модуль – металлический каркас, жесткое основание, отверстие под вытяжку.

2. Робота с устройством управления и набором стандартных программных «блоков».

3. Стол (как правило, поворотный) или ручные/механические позиционе-ры.

4. Оснастку (кондуктор/фиксатор) для детали.

5. Сварочный аппарат.

6. Системы защиты оператора, фиксаторов и робота от повреждений.

7. Опции (устройства для чистки горелки, устройства контроля положений и прочее).

Этот сварочный модуль должен полностью соответствовать требованиям заказчика, поэтому его размеры, количество роботов, кратное количеству источников, габариты и оснащение стола, оснастка и ее количество проектируются и подбираются согласно спецификации изделий заказчика.

Чем удобен такой модуль? Преимущества видны с первого взгляда: модуль закрыт, а значит, он защищен от влияний внешней среды производственного цеха, что немаловажно для условий российского производства.

Модуль специально разработан таким образом, чтобы его установка занимала минимальное время (не более 48-ми часов), остальное время, которое проводит наладчик на предприятии заказчика, тратится на отработку технологического процесса производства и обучение операторов работе.

Такие модули поставляются по системе «Plug & Weld», что дословно означает «Подключай и вари». Подробнее об этом: если, скажем, заказчик хочет изготавливать автомобильные бамперы для разных марок автомобилей, но конструктивно одного типа, то в процессе проектирования модуля инженерами AWL будет учтено количество необходимых заказчику изделий, разработа-ются соответствующие фиксаторы, на каждое изделие будет своя программа. Один модуль может производить неограниченную номенклатуру изделий с габаритами согласно спецификации ячейки. Заказчику нужно будет только подключить данный модуль в сеть, обеспечить необходимым (сделать подводку сжатого воздуха, провести вытяжку, установить баллоны со сварочными смесями, подвести воду, если необходимо, и прочее), обучить оператора работе – и все. С этого момента оператору нужно будет только выбирать программу в соответствии с деталями и нажимать кнопку «Пуск», загружать заготовки и выгружать готовые изделия.

Такая простота эксплуатации становится возможной благодаря работе системного интегратора, который, согласуя каждый свой шаг с заказчиком, детально прорабатывает весь проект.

Отдельной строкой стоит выделить работу по проектированию и изготовлению оснастки, которую берет на себя системный интегратор. В зависимости от пожелания заказчика она может фиксировать отдельные части деталей как вручную, так и пневматически. Очевидно, что пневматика дает, наряду с удорожанием, еще и повышение производительности, а также исключает ошибки оператора.

Оснастка всегда имеет средства контроля положения детали и контроля за-крытых/открытых элементов фиксации – «пока йока» (Poka yoke). Это делается с целью обеспечения безопасности оператора и защиты оснастки от повреждения.

Всю сложность и трудоемкость процесса проектирования и изготовления можно легко оценить из рис. 2а. На нем изображена деталь автомобильной траверсы с оснасткой. На рисунке видно, какое большое количество фиксаторов используется для точного позиционирования частей изделия. Рис. 2б иллюстрирует эту модель траверсы в готовом виде.

Вообще автомобильная промышленность традиционно – основной заказчик комплексных автоматизированных сварочных линий в мире. Появление мировых производителей на рынке России принесло с собой новые технологии производства, которые позволили выпускать изделия, отвечающие самым высоким стандартам качества. Теперь компании-субпоставщики, которые производят в России узлы и агрегаты для автомобилей иностранных брен-дов, все чаще и чаще оснащаются самым современным автоматизированным сварочным оборудованием, аналогичным тому, которое используется на заводах за рубежом.

Так, в январе 2010 года компания AWL-Techniek cовместно с компанией «Дюкон» начала запуск 2-х автоматизированных сварочных линий по производству туннельных рельс для нового Opel Astra на заводе «Stadco».

General Motors – одна из немногих иностранных компаний, которые приняли решение размещать заказ на изготовление ответственных деталей кузова в России. Вероятно, такая тенденция распространится и среди других авто-производителей.

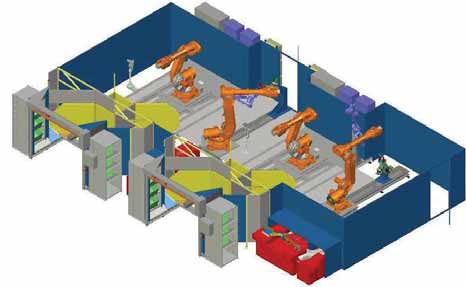

На рис. 3 и 4 представлены прототипы одной из деталей и установки, на которой эта деталь будет изготавливаться.

Указанная установка состоит из 4-х роботов, 2 из которых осуществляют сварку, 2 - роботы-перехватчики, один из которых перегружает деталь с одной сварочной станции на другую, а другой подносит деталь к стационарным сварочным клещам и выгружает готовую деталь на конвейер. Также установлена система контроля качества сварного шва и система маркировки изделия.

Указанная установка состоит из 4-х роботов, 2 из которых осуществляют сварку, 2 - роботы-перехватчики, один из которых перегружает деталь с одной сварочной станции на другую, а другой подносит деталь к стационарным сварочным клещам и выгружает готовую деталь на конвейер. Также установлена система контроля качества сварного шва и система маркировки изделия.

В случае если контролер определил, что прошла сварка ненадлежащего качества, изделие маркируется как брак и сбрасывается на отдельный конвейер.

Установка оборудована роботами производства ABB (Швеция) и оборудованием контактной сварки ARO (Франция). Режимы автоматической сварки координирует сварочный контроллер BOSCH, согласованность всей системы находится под контролем PLC-системы Siemens. Особенностью линии является также то, что она имеет постоянное онлайн-соединение с офисом компании-изготовителя в Голландии, осуществляется постоянный мониторинг всех процессов и режимов, при необходимости все изменения могут быть внесены дистанционно, что сокращает до минимума срок простоя линии в случае неисправности.

Линия будет полностью введена в эксплуатацию в конце мая, первые детали поступят на сборочный конвейер в начале июня.

Читайте также

Добавить комментарий

electrowelder.ru

Читать курсовая по всему другому: "Автоматизация сварочных процессов"

(Назад)

(Назад) (Cкачать работу)

(Cкачать работу)

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

СодержаниеВведение

1. Анализ условий автоматизации

2. Анализ возмущающих воздействий при сварке

3. Характеристики объектов регулирования при различных способах сварки

4. Системы ориентации электрода по стыку при аргонодуговой сварке криволинейных поверхностей

Список использованных источников

ВведениеВ последние годы сварку все более используют в различных отраслях машиностроения, в строительстве, на транспорте, в энергетике, разрабатывают новые и совершенствуют известные методы сварки, расширяют перечень свариваемых материалов, номенклатуру изготовляемых с помощью сварки изделий. В условиях производства без широкого применения автоматики, теории и техники автоматического регулирования невозможно получить сварные соединения высокого качества.

В решении задачи автоматизации необходим комплексный подход к проблеме. Это означает, что подлинный прогресс сварочного производства возможен только в том случае, если при использовании автоматики будет решен весь комплекс задач по автоматизации основных, заготовительных, транспортных, сварочных и отделочных операций.

Автоматика увеличивает производительность труда, повышает эффективность технологических процессов, улучшает качество продукции, повышает точность, сокращает численность обслуживающего персонала. Труд рабочего в условиях механизированного и автоматизированного производства более производительный, в следствии чего уменьшается количество брака.

Автоматизация процесса сварки означает полный перевод сварочного оборудования на автоматический режим работы, внедрение в производство устройств, действующих частично или полностью без участия человека.

При механизированном процессе независимо от степени его механизации рабочий частично или полностью освобождается лишь от выполнения мускульных усилий, но полностью остается его участие в процессе из-за сохранения за ним функций контроля и управления.

Автоматизация - высшая форма механизации. Она характеризуется освобождением человека частично или полностью также и от оперативного управления механизмами, от постоянного его участия в процессе.

Автоматические регуляторы или системы поддерживают неизменными или определенным образом изменяют какие-либо физические величины в техническом устройстве или технологическом процессе.

В последние годы применяют промышленные роботы - автоматы, характеризующиеся разнообразием выполняемых операций, значительной мобильностью.

сварка электрод аргонодуговая автоматизация

1. Анализ условий автоматизацииКомплексную автоматизацию сварки в общем случае можно рассматривать как совокупность решения двух задач: I - ориентированного движения рабочего органа (электродов, дуги, луча) по заданной пространственной траектории, обеспечения требуемого цикла сварки и закона управления технологическими параметрами (скоростью сварки, силой тока, напряжением на электродах, скоростью годами проволоки и т.д.) в функции различных технологических возмущений; II - механизации и автоматизации подготовительных сварочных и транспортных операций.

Задача I касается автоматизации собственно процесса сварки и составляет предмет рассмотрения данной книги. Особенности этой задачи: необходимость изучения свойств технологического объекта регулирования каждого способа сварки с целью построения расчетных моделей; определение критериальных физических и геометрических параметров объекта" наиболее полно характеризующих качество сварного соединения, разработка способов измерения критериальных параметров в процессе сварки; исследование на моделях сварочного контура совместно с источником питания; разработка замкнутых систем автоматического регулирования различных критериальных параметров объекта.

Сложность решения задачи I обусловлена необходимостью учета при построении расчетных моделей физических процессов, происходящих в сварочном контуре (электрических, электромагнитных, тепловых, механических, гидродинамических, радиационные). Из-за изменения параметров процесса во времени и физические констант от внешних условий, нелинейности характеристик процесса не всегда удаётся описать его простыми Дифференциальными уравнениями. Попытки применения для описании технологического процесса сварки известных теоретических положений математической физики, теоретической гидромеханики, электротехники, теории поля, теории теплопередачи приводят к получению нелинейных дифференциальных уравнений, содержащих частные производные и переменные во времени коэффициенты. Решение таких уравнений затруднительно даже с использованием цифровых вычислительных машин. Поэтому в инженерной практике для получения математических моделей процесса широко используют положения теории вероятности и математической статистики. На базе этих теорий разработаны методы идентификации объекта, сущность которых сводится к статистическому анализу записанных в ходе технологического процесса реализаций входных и выходных параметров объекта регулирования.

Иногда, при низком уровне возмущений, возможно упростить решение задачи I, рассматривая его в приращениях относительно номинальных параметров процесса. Уравнения, описывающие динамику процессов в объекте регулирования, в этом случае могут быть сведены к линейным дифференциальным уравнениям с постоянными коэффициентами. Процедура анализа и синтеза требуемой структуры системы автоматического управления процессом упрощается.

Конечной целью решения задачи I является построение системы автоматического регулирования или управления параметрами процесса сварки. Эффективность работы этих систем зависит от уровня механизации и автоматизации подготовительных, сборочных и транспортных операций (задача II). Таким образом, решение задачи II полностью коррелировано с решением задачи I. Оно позволяет улучшить качество сборки стыка под сварку, повысить точность позиционирования детали под электродами, а следовательно, снизить уровень возмущений в сварочном контуре. Появляется возможность автоматический процесс сварки вписать в ритм работы технологической линии, автоматизировать операции поиска стыка, зажигания дуги, управления собственно процессом сварки и его окончанием.

Подводя итоги по вышесказанному становится понятна сама суть того, зачем нужна автоматизация, стоит ли её изучать и что, собственно, она нам дает. Благодаря автоматизации сварщик может выполнять высококачественные швы, ведь сам процесс сварки происходит автоматически (автоматическое регулирование, управление параметрами процесса сварки, точность сварки, регулирование сварочной дуги и т. д), единственное в чем заключается работа сварщика так это в начальной подготовке изделия к сварке и настройки аппаратуры. Благодаря автоматической сварки также повышается выпуск готовой продукции.

2. Анализ возмущающих воздействий при сваркеПроцесс сварки, как и любой другой процесс, протекает в тесной взаимосвязи с окружающей средой. Изменения в окружающей среде вызывают изменения в характере процесса сварки. В автоматике такой процесс называют возмущенным. Возмущения могут привести к отклонению свойств сварного соединения от требуемых, т.е. к появлению недопустимых дефектов в сварном шве.

Различные по физической природе возмущения приложены в разных точках сварочного контура источник - дуга - изделие, поэтому влияние одних возмущений на процесс сварки может быть ослаблено или относительно легко устранено путем их измерения и компенсации, устранение других - ввязано в определенными трудностями.

Например, влияние возмущений, воздействующих на цепь источник - сварочная дуга (колебания напряжения питающей сети, изменение длины дуги и т.д.), сравнительно просто устранить с помощью систем автоматической стабилизации параметров режима сварки: сварочного тока, напряжения на дуге, скорости сварки, скорости подачи плавящегося электрода (присадочной проволоки) и т.д. Подобные системы в различных исполнениях внедрены в промышленности. Применение их стабилизирует энергетические параметры сварочной дуги и, следовательно, ее тепловую мощность.

Значительно сложнее компенсировать

referat.co

|

|

..:::Счетчики:::.. |

|

|

|

|

|

|

|

|