Реферат на тему:

Принцип работы непрерывной ленточной пилы

Современная ленточная пила

Ленточная пила — пила, в которой режущее лезвие представляет собой непрерывную металлическую ленту с зубьями или другими режущими приспособлениями по одному из краёв.

Ленточные пилы бывают трех видов:

Ленточные пилы с зубьями отличаются от ножовочных полотен своей длиной и обычно делаются замкнутыми. По виду они аналогичны ножовочным. Пилы с зубьями нашли широкое применение, например на ленточнопильных станках по дереву или по металлу. Их применяют для порезки практически любых материалов, мяса, рыбы, минеральной ваты, пенобетона и многих других. Ленточные пилы по дереву используются на ленточных пилорамах.

Ленточные пилы трения работают по тому же принципу, что и круглые пилы трения. Они также имеют зубья, но назначение этих зубьев, как и в круглых пилах трения, несколько иное. Наличие зубьев усиливает в процессе трения выделение тепла, следовательно, увеличивает производительность пилы. Ленточные пилы трения обычно изготавливают шириной от 6 до 25 мм, а толщиной от 0,6 до 1,6 мм.

Ленточные пилы электроискрового действия работают по тому же принципу, как и круглые пилы электроискрового действия. Они применяются при разрезании заготовок толщиной свыше 150 мм которые нельзя разрезать круглыми пилами электроискрового действия ввиду их значительного биения из-за большого диаметра и шага. Ленточные пилы электроискрового действия обеспечивают свободное разрезание заготовок диаметром до 300—400 мм.

Под ленточной пилой обычно понимается либо ленточнопильный (ленточноотрезной) станок, либо ленточное полотно (инструмент к станку).

В настоящее время наиболее экономичной, эффективной и производительной технологией резки металла (будь то сплошной металл или трубы) является резка на ленточнопильных станках.

Ленточнопильные станки выпускаются различных размеров и характеристик, начиная от небольших ручных станков и заканчивая крупными станками для промышленной резки заготовок диаметром до 1-2 метров. Разным станкам соответствует разный размер инструмента.

Режущий инструмент для ленточнопильного станка – ленточная пила (синоним: ленточное полотно). Это металлическая полоса с зубьями, сваренная в кольцо. Она надевается на два шкива станка, вращаемых электромотором, крутится на станке и режет металл зубьями.

Существуют полотна из углеродистой стали (применются в основном для резки древесины), биметаллические полотна и полотна с твердосплавными зубьями (напайками на зубья из твердого сплава).

Наиболее распространены биметаллические полотна. Для резки металлов кромки зубьев полотен должны быть твёрдыми, а полотно – гибким, поэтому полотна - биметаллические (из двух металлов). Основа – полоса металла из жёсткой пружинной стали (за счёт этого полотно гибкое), к ней электронно-лучевой сваркой приваривается проволока из быстрорежущей инструментальной стали (за счёт этого режется заготовка), затем фрезеруются зубья.

В России к настоящему времени биметаллическое полотно не выпускается, используется только импорт (наиболее распространены и признаны лидерами в области качества полотна производства Японии, а также Германии, США, Чехии, Швеции и т.д.). В Россию приходит «полуфабрикат» - полотно в бухтах (например, по 150 метров), из которого по заказу клиентов изготавливаются пилы для конкретной модели станка. Размер пилы определяется длиной, шириной и соответствующей ей толщиной.

Изготовление пилы на конкретные станки включает отрезку в размер и сварку в кольцо с зачисткой сварного шва. Сварка ленточных пил осуществляется на оборудовании контактной стыковой сварки. После зачистки на зачистной машинке шов почти незаметен, получается бесконечная ленточная пила с зубьями. Она надевается на два шкива (колеса) станка, после чего станок готов к работе.

Существуют как универсальные полотна широкого применения, так и специальные полотна, рекомендуемые для конкретных видов сталей. Область применения полотен определяется шагом зубьев (их размером), твёрдостью зубьев, геометрией зубьев, разводкой. 1. Чем крупнее заготовка, тем крупнее должны быть зубья на подобранной пиле. Сплошной металл больших размеров режется крупными зубьями. Шаг зубьев – обозначается количеством зубьев на дюйм длины полотна (25,4 мм). Чем крупнее зубья, тем больше расстояние между ними и тем меньше их количество на дюйм полотна. Для снижения резонансных явлений и увеличения диапазонов длин резания одной пилой используется переменный шаг зубьев (зубья разной крупности на одном полотне). Цифра указывается через дробь. Например, 2/3 означает на дюйме полотна 2 зуба, на следующем 3, затем снова 2 и т.д. (это крупные зубья, используются для резки сплошного металла крупных диаметров.) Шаг 10/14 – мелкий шаг, используется для резки тонкостенных труб и профильных материалов. 2. Твёрдость зубьев. Обычно повсеместно используется полотно с обозначением М42. Для резания инструментальной стали рекомендуется полотно с повышенной твёрдостью зубьев М71 или M51. 3. Геометрия зубьев: профиль зуба и угол заточки. Например, для резания труб и профильных материалов (уголок, швеллер и другие конструкции) характерны выбрации и ударные воздействия, приводящие к скалыванию зубьев обычных полотен, поэтому рекомендуется полотно Amada Protector с усиленными спинками зубьев. Для резания нержавеющей стали, характеризующейся вязкостью (вязкий материал, вязкая стружка) рекомендуется полотно с острым углом заточки 15% и большим межзубьевым пространством. 4. Разводка зубьев: для резки крупных размеров сплошного металла рекомендуется полотно с чередованием широкой и узкой разводки зубьев во избежание эффекта защемления.

wreferat.baza-referat.ru

Пояснительная записка

к курсовому проекту по курсу:

«Детали машин иосновы конструирования»

на тему:

«Разработкаконструкции мобильной ленточной пилорамы»

Группа: 5ТМ 32

Выполнил: Нуриахметов Т.Х., Лопаков А.С., Иванов В.Н.

Нормоконтроль: Проверил: Колесов Ю.Б.

______________ ПолуэктоваО.К.

Аннотация

Иванов В.Н., Лопаков А.С.,Нуриахметов Т.Х. Разработка конструкции мобильной ленточная пилорама.

Трехгорный: ТТИ МИФИ, ТМ,2005, 17 л. Библиография литературы 8 наименований, 2 листов формата А1.

В данном курсовом проекте произведеноконструирование мобильной ленточной пилорамы, приведены характеристики типовыхленточных пилорам. В мобильной ленточной пилораме приведены приближенныехарактеристики, показан общий вид. Также проделаны расчеты узлов пилорамы:ременная передача, червячная передача, основной вал. Спроектированатранспортировка к месту работы и организация площадки под пилораму.Освещен экологический фактор и техника безопасности.

Содержание

1 Характеристика существующих пилорам. Общие сведения о пилении4

1.1 Конструкция типовых ленточных пилорам7

1.2 Производительность типовых ленточных пилорам8

2 Мобильная ленточная пилорама

9

2.1 Технические характеристики

9

2.2 Конструкция пилорамы

10

2.3 Транспортировка к месту работы. Организация площадки под пилораму

11

3 Расчет узлов пилорамы

12

3.1 Расчет ременной передачи

12

3.2 Расчет основного вала

15

4 Техника безопасности. Экологический фактор

16

Список используемой литературы

17

Приложение

Графическаячасть на 2 листах формата А1

1<span Times New Roman"">

Распиловкабревен на пиломатериалы в настоящее время осуществляется на лесопильных рамах(пилорамах), круглопильных и ленточнопильных станках. Около 90% бревенобрабатывается на пилорамах, а остальные 10% – на станках. Исходя изтехнологического назначения и принципиальных конструктивных особенностейпилорамы разделяют на маховые и ленточные. Из-за больших размеров и большихзатрат электроэнергии маховые пилорамы глобально вытесняются ленточными, таккак ленточные занимают меньше площади и относительно маховых потребляют меньшеэлектроэнергии. Еще одно преимущество ленточных над маховыми – не требуетсяфундамент. Ленточные пилорамы в свою очередь разделяют на горизонтальные ивертикальные.

В настоящеевремя существует острая проблема мобильности. Топливо становится дорогим, а,следовательно, и перевозки тоже довольно дорогостоящими. Выход был найден вмобильных пилорамах: бревна распиливаются на месте. Т.е. чтобы не возить бревна в лесопильный цех, а потом толькопотребителю, распиловка бревен происходит на месте.

Мобильныепилорамы – пилорамы, специально предназначенные для кратковременной работы вразных местах; и в связи с этим можно быстро транспортировать на новое место.

Рассмотримнекоторые ленточные пилорамы.

Представленытехнические характеристики брянской мобильной пилорамы СЛП, которая такжепредназначена для распиловки бревен на доски и брусья заданной толщины. Дляустановки ленточной пилорамы не требуется специальных помещений, фундамента.Она может быть установлена на открытом воздухе на ровную и твердую поверхность.Для обреза сучков и коры предназначено дополнительное устройство – аккорочнаяфреза (дебаркер).

Таблица 1.1

Габариты обрабатываемых бревен, м: — длина6,5

— диаметр

0,6

Масса станка, кг

1500

Скорость подачи, м/мин

5

Скорость пилы, м/с

32

Потребляемая мощность, кВт

— главного привода

11

— привода подъема пильного механизма

0,5

— привода передвижения каретки

0,75

— привода аккорочной фрезы (дебаркера)

1,1

Характеристикибелгородской ленточной горизонтальной пилорамы ПЛГ-80, котораяпредназначена для продольной горизонтальной распиловки бревен и брусьевразличной длины и толщины как обрезной так и необрезной древесины хвойных илиственных пород. Тип – стационарный.

Таблица 1.2

Габариты обрабатываемых бревен, м: — длина6,5

— диаметр

0,8

Масса станка, кг

1010

Скорость подачи, м/мин

0 – 6

Скорость пилы, м/с

31,5

Потребляемая мощность, кВт

8,25

Нижегородскаяленточная горизонтальная пилорама ЛПК-600с ручной подачей также предназначенадля продольной распиловки бревен. Она эксплуатируется в как в закрытых, так ипод навесом при температуре окружающей среды от –45<span Times New Roman";mso-hansi-font-family:«Times New Roman»; mso-char-type:symbol;mso-symbol-font-family:Symbol">°

С до +40°С иотносительной влажности до 80% при +25°С. Тип – стационарный.Техническиехарактеристики:

Таблица 1.3

Габариты обрабатываемых бревен, м: — длина0,7 – 7

— диаметр

0,6

Масса станка, кг

1300

Скорость подачи, м/мин

6

Скорость пилы, м/с

21

Потребляемая мощность, кВт

7,5

Напряжение в цепи питания двигателя 3ф, В

380

Частота тока, Гц

50

Средний срок службы, лет

не менее 10

Ленточная пилорама «Мастер2000-05» — это оборудование профессионального класса. Основное отличие ленточной пилорамы «Мастер2000-05» от других ленточныхпилорам подобного класса заключается в том, что она жестче,надежней, стабильней в работе и более ремонтнопригодна. Именно из этихсоображений все мелкие комплектующие (цепи, звездочки, подшипники, ремни ит.д.) выбраны из ассортимента автозапчастей, продающихся повсеместно инедорого, поэтому не возникнет сложностей в их приобретении и по истечениисрока гарантии. Это особенно актуально при поставках в отдаленные регионы.Гидравлический кантователь позволяет быстро поворачивать и фиксировать бревно настанине ленточной пилорамы. Применениеэтого устройства приводит к значительному повышению производительности ленточной пилорамы, устранениюручного труда персонала и ударных нагрузок на станину ленточной пилорамы. Всегидравлические механизмы управляются оператором с центрального пульта. Наоперациях, где используются более сложные варианты конструкции (гидравлика,автоматика, электроника), в любой момент можно перейти на «ручноеуправление» ленточной пилорамой.Для загрузки бревна с земли на станину предусмотрен мощный гидравлическийзагрузчик бревна, позволяющий загружать бревна диаметром до 900 мм, весом до 4т.

Техническиехарактеристики:

Таблица 1.4

Габариты обрабатываемых бревен, м: — длина7,5

— диаметр

0,9

Масса станка, кг

3600

Скорость подачи, м/с

30

Скорость пилы, м/с

40

Потребляемая мощность, кВт

15

Напряжение в цепи питания двигателя 3ф, В

380

Средний срок службы, ч

60 000

Процессраспила бревна у всех горизонтальных пилорам схож. Бревно фиксируется междудвух направляющих ленточной пилорамы. По направляющим вдоль бревна перемещаетсякаретка (портал). Толщина получаемого материала регулируетсяоператором-распиловщиком. Пила приводится в движение при помощиэлектродвигателя. U –скорость подачи пилы, V– скорость пилы. Бесконечная лента, натянутая на двух шкивах, горизонтальнораспиливает бревно.

<img src="/cache/referats/20382/image002.gif" v:shapes="_x0000_s1083"> Рис.1 – Схема резания

1.1Конструкция типовых ленточных пилорам

Ленточныепилорамы отличаются по конструкции. В горизонтальных пилорамах бревнозажимается между направляющими, а портал (каретка) подается по ним, то естьдвигается портал. В вертикальных пилорамах наоборот: бревно закладывают натележку, тележка подается на вертикально расположенную пилу. Это их главноеотличие.

Основнымиузлами вертикальной пилорамы являются: пильный механизм, станина и тележка.Пильный механизм представляет собой два шкива с пилой и электродвигатель,который через ременную передачу приводит во вращение нижний шкив. Для распилабревна его закладывают на тележку, которая имеет прорез в середине. Бревнофиксируется зажимами на самой тележке.

Вгоризонтальных пилорамах основными узлами являются: каркас, пильный механизм,рельсовый путь. В стационарных установках рельсовый путь – неразборный. Приразборном варианте – две секции по 4,5 метра, или при распиле семиметровыхбревен три секции по 3 метра. Каркас представлен в виде пространственной фермы(в виде куба или трапеций, соединенной перекладиной), пильный механизмвозвратно-поступательно перемещается по вертикальным направляющим с помощьючервячной или цепной передачи. Пила приводится во вращение от электродвигателячерез ременную передачу.

В некоторыхслучаях конструктивная схема ленточной пилорамы может наращиваться, то естьконструкция от самой (с ручной подачей) до сложной, оснащенной автоматическойподачей пильной головки, электронной линейкой (с помощью которой выставляетсятолщина резания) гидравлическим механизмом подачи и кантования бревен или дажепрограммируемой системой. Предлагается окорочная фреза (дебаркер), котораяснимает кору, и тельфер, подающий бревна.

Конструктивныехарактеристики стационарной пилорамы ПЛГ-80:

Таблица 1.5

Длина в сборе, м8,5

Габаритные размеры станка, мм

980х2150х1830

Длина длины по периметру, мм

4215 – 4250

Конструктивныехарактеристики брянской мобильной пилорамы СЛП:

Таблица 1.6

Рельсовый путьДве секции по 4,5 м

Габаритные размеры станка, мм

1320х2000х1800

Диаметры пильных шкивов, мм580 – 600

Длина ленточной пилы, мм4820

Конструктивныехарактеристики пилорамы ЛПК-600:

Таблица 1.7

Габаритные размеры станка, мм

8000х1800х2300

Диаметр пильных шкивов, мм

480

Длина ленточной пилы, мм

4020 – 3976

Конструктивныехарактеристики пилорамы «Мастер 200-05»:

Таблица 1.8

Габаритные размеры станка, мм

9000х2300х2150

Диаметр пильных шкивов, мм

850

Длина ленточной пилы, мм

6710

Пилорамазанимает место площадью 30 м2.

1.2Производительность типовых ленточных пилорам

При созданиипилорам для определения экономической целесообразности решающее значение играетпроизводительность. Производительность в СССР в 1965 году на маховых пилорамахдостигала 100 млн. м3<span Times New Roman";mso-hansi-font-family:«Times New Roman»;mso-char-type:symbol; mso-symbol-font-family:Symbol">×

год-1. Производительность одной маховойпилорамы достигало 16 – 18 м3×час-1.Представимданные по производительности ленточных пилорам. При работе на брянской пилорамепри соблюдении рекомендаций по технологии пиления одна пила позволяетраспиливать до 40 кубометров древесины в смену.

Производительностьленточной пилорамы «Мастер 2000-05» доходит до 20 м3 (в Василовкенаходится пилорама «Мастер 2000-04»). У этой пилорамы присутствуетавтоматизированный привод. Подъем и опускание пильной головки производитсяпосредством замкнутой цепной двухрядной передачи с приводом от червячногомотора-редуктора (производства Италии), обеспечивающего отсутствие люфтов,надежную фиксацию пильной головки в нужном положении и ее точную (до 0.25 мм)настройку по заданной высоте.

Упилорамы ЛПК-600 производительность всмену доходит до 12 м3 при обработке с двух сторон, а при обработкес четырех сторон – 8 м3. Срок службы пилорамы не менее 10 лет.

2<span Times New Roman"">

Некоторыезнания в конструировании мобильной ленточной пилорамы были получены, вследствиепосещения нескольких предприятий в городе Юрюзань. Таким образом одним изглавных критериев в конструировании является тот, что за прототип выбранапилорама ЛПУ-650 (выпуск – январь 2005), находящаяся в городе Юрюзань участного предпринимателя.

Мобильнаяленточная пилорама МЛП предназначена для распиловки бревен на пиломатериалы вусловиях полевого лесозавода.

2.1Конструкция пилорамы

Основнымиузлами ленточной пилорамы являются: скелет (каркас), пильный механизм,рельсовый путь.

Скелет состоитиз направляющих под рельсовый путь, вертикальных направляющих, по которымвозвратно-поступательно перемещается пильный механизм, двух наклонных стоек,поперечины между ними и перекладины. Вертикальные направляющие, стойки,поперечина, соединенный пильных механизм и перекладина создают жесткостьконструкции, то есть образуют ферму. На перекладине устанавливается бачок,электрощит и пульт управления, электродвигатель и червячный редуктор, которыйпреобразует возвратно-поступательное перемещение пильного механизма. Органыуправления ленточной пилорамы расположены со стороны ведомого шкива такимобразом, чтобы облегчить процесс управления установкой. Бачок предназначен дляподачи СОЖ на пилу, что продлевает ее срок службы. Стойки и основа вертикальныхнаправляющих приварены к горизонтальным направляющим, в верхней частиприваривается перекладина.

Кареткаперемещается на четырех роликах по рельсам. Очистка рельсового пути от налипающихсмолосодержащих опилок предусмотрена на каждом из четырех роликов.

Пильныймеханизм представляет собой два вращающихся шкива, на которые надевается лента.Все это закрывается дверцами, то есть предусматривается защита. На защитеустанавливается электродвигатель ременной передачи.

<img src="/cache/referats/20382/image004.gif" v:shapes="_x0000_s1087"> Центр тяжести ленточной пилорамы расположен максимально близко к земле,обеспечивая необходимую устойчивость. Рельсовый путь состоит трех секций по 3метра длиной, обеспечивающих распиловку бревен длиной 7 метров. Рельсы – стандартныетипа Р5.

Рисунок 2– Профиль рельс Р5

В одной секциипредусмотрены две поперечные стойки в виде уголка, на которые укладываютсябревна. Они также несут соединительный характер (скрепляют секцию). Значитвсего шесть стоек под бревна. Стыковочные устройства обеспечивают прочностьсоединения секций. Крепление секций происходит следующим образом: на однойсекции привариваются две пластины с отверстиями, в другой секции делаемотверстие, состыковываются секции и закрепляются с помощью болтового соединения.

<img src="/cache/referats/20382/image006.gif" v:shapes="_x0000_s1092"> Рисунок3 – Крепление рельсового пути

Ленточная пила поставляетсяв готовом виде. Ее ширина – до 60 мм.Материал зависит от толщины пропила:

-<span Times New Roman"">

до 1,5 мм материал У10А;-<span Times New Roman"">

свыше 1,5 мм материал сталь 9ХФ.2.2<span Times New Roman"">

Эти техническиехарактеристики будут носить предполагаемый характер. Для точного определениянужно проделать конкретные расчеты и взвешивания каждого узла, детали, а можети болта.

Таблица 2

Габариты обрабатываемых бревен, м: — длина1,5 – 7

— диаметр

0,5

Масса станка, кг

350

Скорость подачи, м/с

0,2

Скорость пилы, м/с

24

Потребляемая мощность, кВт

7,5

Напряжение в цепи питания двигателя 3ф, В

380

Частота тока, Гц

50

Габаритные размеры станка, мм

9000х1800х1900

Диаметр пильных шкивов, мм

500

Длина ленточной пилы, мм

4160 — 4190

2.3Транспортировка к месту работы. Организация площадки под пилораму

Важнымусловием при создании мобильной пилорамы является условие транспортировки наполевой лесозавод. Пилорама частями загружается на автомашины ЗИЛ (или Урал) иГазель, причем с самой пилорамы сняты электродвигатели и шкивы, которыесоставляют значительную массу пилорамы, чтобы облегчить поднятие. Для поднятияпилорамы предназначено лебедочное устройство. Шкивы и электродвигателинадеваются на месте работы.

В лесувысматривается ровная площадка. По всему периметру установки пилорамыавтомашины уплотняют грунт и кладутся доски под рельсовый путь, чтобы пилорамаустойчиво двигалась во время работы.

Предусмотрена подвеска кабеля питанияэлектродвигателей исполнительных органов ленточнойпилорамы от дизельного генератора, потому что на земле кабельбудет истоптан рабочими. Все мелкие комплектующие (болты, ремни, инструменты итак далее), выбранные из комплекта автозапчастей (продающихся повсеместно),находятся в специальном ящике. В комплект поставки пилорамы входит несколькопил. Загрузка бревен на поперечные стойки происходит при помощи специальныхкрюков.

При длительнойработе можно сделать навес из досок.

На полевомлесозаводе работают 3-4 человека.

3 Расчет узлов пилорамы

3.1 Расчетременной передачи

3.1.1 Подборэлектродвигателя

Для выбора электродвигателяопределяем требуемую его мощность и частоту вращения. Определяем потребляемуюмощность привода (мощность на выходе) по формуле:

PВ= P∙V, (1.1)

гдеPВ– потребляемая мощность,

P– окружная сила на шкиву,

V– скорость подачи пилы.

Сила P определяетсяформулой:

<img src="/cache/referats/20382/image008.gif" v:shapes="_x0000_i1025"> (1.2)

гдеPокр= PТ∙ Q∙Bпр∙ αпопр∙Zреж, (1.3)

гдеPТ– табличная касательнаясила, Bпр– ширина пропила. Bпр= 1,5 мм ([2], с.101),

αпопр = aП∙ aω∙ aρ= 1,1∙ 0,9 ∙ 1 = 0,99 (1.4)

Определяем подачу на зуб потаблице 13 ([2], с. 101):

<img src="/cache/referats/20382/image010.gif" v:shapes="_x0000_i1026">

При высоте пропила H = 500мм, UZ = 0,0029, αρ=1,PТ= 9 Н/мм.

Определяем количестворежущих зубьев:

<img src="/cache/referats/20382/image012.gif" v:shapes="_x0000_i1027"> (1.5)

Получаем: Pокр= 8,5 ∙ 1,5 ∙0,99 ∙ 22 = 277,7 Н

Qокр= m∙ Pокр= 0,3 ∙ Pокр= 0,3 ∙ 277,7 = 83,3Н

<img src="/cache/referats/20382/image014.gif" v:shapes="_x0000_i1028">

PВ= 290∙ 22 = 6960 Вт

Определяем общий КПДпривода:

ηобщ = ηпк ∙ ηоп.шкивов∙ ηрп , (1.6)

где ηпк = 0,99 – КПД подшипниковкачения;

ηоп.шкивов = 0,99 – КПД на опорушкивов;

ηрп = 0,95 – КПД ременной передачи.

ηобщ= 0,99 ∙ 0,99 ∙ 0,95 = 0,931

Определяем требуемуюмощность электродвигателя:

<img src="/cache/referats/20382/image016.gif" v:shapes="_x0000_i1029"> (1.7)

Вычисляем требуемую частотувращения вала электродвигателя:

<img src="/cache/referats/20382/image018.gif" v:shapes="_x0000_i1030"> (1.9)

Выбираем двигатель AО2-42-2 сданными:

P =7,5 кВт; n1 = 2900об/мин; КПД = 88 %; cosφ = 0,91; вес 68 кг;

<img src="/cache/referats/20382/image020.gif" v:shapes="_x0000_i1031"> <img src="/cache/referats/20382/image022.gif" v:shapes="_x0000_i1032"> <img src="/cache/referats/20382/image024.gif" v:shapes="_x0000_i1033">2.

3.1.2 Выборсечения ремня и определение диаметров шкивов

По мощности двигателя и егочастоте вращения выбираем сечение ремня типа А

Диаметр ведущего шкиваопределяем по формуле:

<img src="/cache/referats/20382/image026.gif" v:shapes="_x0000_i1034"> (2.0)

где T1 –крутящий момент на валу двигателя определяется по формуле:

<img src="/cache/referats/20382/image028.gif" v:shapes="_x0000_i1035"> (2.1)

<img src="/cache/referats/20382/image030.gif" v:shapes="_x0000_i1036"> мм

Минимально допустимый d1 = 90мм. Берем d1= 100 мм.

Диаметр ведомого шкиваопределяем по формуле:

d2 = d1∙ UРП∙ (1 — ε), (2.2)

где ε – коэффициент скольжения, ε =0,01…0,02

UРП– передаточное числоременной передачи, равное:

<img src="/cache/referats/20382/image032.gif" v:shapes="_x0000_i1037"> (2.3)

гдеnТР– требуемое количествооборотов вала электродвигателя, тогда

d2 = 100 ∙ 1,581∙ (1 – 0,02) =154,938 мм

Принимаем d2 = 160 мм.

Уточним передаточноеотношение:

<img src="/cache/referats/20382/image034.gif" v:shapes="_x0000_s1094"> <img src="/cache/referats/20382/image036.gif" v:shapes="_x0000_i1038"> (2.4)

Рисунок 4 – Кинематическая схема ременнойпередачи

3.1.3 Определениемежосевого расстояния

Определим ориентировочноемежосевое расстояние:

a≥1,55∙ (d1 + d2) = 1,55 ∙ (100 + 160) =403 мм, (2.5)

Принимаем a ≥ 390 мм

Определим расчетную длинуремня:

<img src="/cache/referats/20382/image038.gif" v:shapes="_x0000_i1039"> (2.6)

<img src="/cache/referats/20382/image040.gif" v:shapes="_x0000_i1040">

Округляем до ближайшегостандартного, принимаем L = 1250 мм.

Уточняем значение межосевогорасстояния по стандартной длине

<img src="/cache/referats/20382/image042.gif" v:shapes="_x0000_i1041"> (2.7)

<img src="/cache/referats/20382/image044.gif" v:shapes="_x0000_i1042">

Угол обхвата ремнем ведущегошкива находим по формуле:

<img src="/cache/referats/20382/image046.gif" v:shapes="_x0000_i1043"> (2.8)

<img src="/cache/referats/20382/image048.gif" v:shapes="_x0000_i1044">

3.1.4 Определениескорости ремня

Скорость ремня находим поформуле:

<img src="/cache/referats/20382/image050.gif" v:shapes="_x0000_i1045"> (2.9)

гдеn1 – число оборотов ведущегошкива,

[υ]– допустимая скорость. Таккак ремень клиновой, то [υ]= 25м/с.

<img src="/cache/referats/20382/image052.gif" v:shapes="_x0000_i1046">

3.1.5 Определение количестваклиновых ремней

Количество клиновых ремнейопределяется по формуле:

<img src="/cache/referats/20382/image054.gif" v:shapes="_x0000_i1047"> (2.10)

гдеPном– мощность двигателя, кВт;

[PП]–допускаемая мощность, передаваемая одним клиновым ремнем, кВт.

[PП]= [P0] ∙ CP ∙ Cα ∙CL ∙ Cz, (2.11)

где [P0]–допускаемая приведенная мощность, передаваемая одним клиновым ремнем. По ([4])выбираем [P0] = 1,71 кВт.

C – поправочныекоэффициенты, определяющиеся по ([4]).

CP = 1,3; Cα = 1; CL = 0,95; Cz= 0,95.

[PП]= 1,71∙ 1,3 ∙ 1 ∙ 0,95 ∙ 0,95 = 2,006 кВт. Тогда z= 3,7 ≈ 4 ремня.

3.1.6 Определение силыдавления на вал

Силу давления на валопределяем по формуле:

<img src="/cache/referats/20382/image056.gif" v:shapes="_x0000_i1048"> (2.12)

гдеPРП– силы давления на вал сременной передачи, Н;

P0– силапредварительного натяжения ремня, Н.

<img src="/cache/referats/20382/image058.gif" v:shapes="_x0000_i1049"> (2.13)

<img src="/cache/referats/20382/image060.gif" v:shapes="_x0000_i1050">

PРП= 2 ∙ 77,64 ∙ 4∙ sin (172,3/3)≈ 620 Н

<spa

www.ronl.ru

Пояснительная записка

к курсовому проекту по курсу:

«Детали машин иосновы конструирования»

на тему:

«Разработкаконструкции мобильной ленточной пилорамы»

Группа: 5ТМ 32

Выполнил: Нуриахметов Т.Х., Лопаков А.С., Иванов В.Н.

Нормоконтроль: Проверил: Колесов Ю.Б.

______________ ПолуэктоваО.К.

Аннотация

Иванов В.Н., Лопаков А.С.,Нуриахметов Т.Х. Разработка конструкции мобильной ленточная пилорама.

Трехгорный: ТТИ МИФИ, ТМ,2005, 17 л. Библиография литературы 8 наименований, 2 листов формата А1.

В данном курсовом проекте произведеноконструирование мобильной ленточной пилорамы, приведены характеристики типовыхленточных пилорам. В мобильной ленточной пилораме приведены приближенныехарактеристики, показан общий вид. Также проделаны расчеты узлов пилорамы:ременная передача, червячная передача, основной вал. Спроектированатранспортировка к месту работы и организация площадки под пилораму.Освещен экологический фактор и техника безопасности.

Содержание

1 Характеристика существующих пилорам. Общие сведения о пилении4

1.1 Конструкция типовых ленточных пилорам7

1.2 Производительность типовых ленточных пилорам8

2 Мобильная ленточная пилорама

9

2.1 Технические характеристики

9

2.2 Конструкция пилорамы

10

2.3 Транспортировка к месту работы. Организация площадки под пилораму

11

3 Расчет узлов пилорамы

12

3.1 Расчет ременной передачи

12

3.2 Расчет основного вала

15

4 Техника безопасности. Экологический фактор

16

Список используемой литературы

17

Приложение

Графическаячасть на 2 листах формата А1

1<span Times New Roman"">

Распиловкабревен на пиломатериалы в настоящее время осуществляется на лесопильных рамах(пилорамах), круглопильных и ленточнопильных станках. Около 90% бревенобрабатывается на пилорамах, а остальные 10% – на станках. Исходя изтехнологического назначения и принципиальных конструктивных особенностейпилорамы разделяют на маховые и ленточные. Из-за больших размеров и большихзатрат электроэнергии маховые пилорамы глобально вытесняются ленточными, таккак ленточные занимают меньше площади и относительно маховых потребляют меньшеэлектроэнергии. Еще одно преимущество ленточных над маховыми – не требуетсяфундамент. Ленточные пилорамы в свою очередь разделяют на горизонтальные ивертикальные.

В настоящеевремя существует острая проблема мобильности. Топливо становится дорогим, а,следовательно, и перевозки тоже довольно дорогостоящими. Выход был найден вмобильных пилорамах: бревна распиливаются на месте. Т.е. чтобы не возить бревна в лесопильный цех, а потом толькопотребителю, распиловка бревен происходит на месте.

Мобильныепилорамы – пилорамы, специально предназначенные для кратковременной работы вразных местах; и в связи с этим можно быстро транспортировать на новое место.

Рассмотримнекоторые ленточные пилорамы.

Представленытехнические характеристики брянской мобильной пилорамы СЛП, которая такжепредназначена для распиловки бревен на доски и брусья заданной толщины. Дляустановки ленточной пилорамы не требуется специальных помещений, фундамента.Она может быть установлена на открытом воздухе на ровную и твердую поверхность.Для обреза сучков и коры предназначено дополнительное устройство – аккорочнаяфреза (дебаркер).

Таблица 1.1

Габариты обрабатываемых бревен, м: — длина6,5

— диаметр

0,6

Масса станка, кг

1500

Скорость подачи, м/мин

5

Скорость пилы, м/с

32

Потребляемая мощность, кВт

— главного привода

11

— привода подъема пильного механизма

0,5

— привода передвижения каретки

0,75

— привода аккорочной фрезы (дебаркера)

1,1

Характеристикибелгородской ленточной горизонтальной пилорамы ПЛГ-80, котораяпредназначена для продольной горизонтальной распиловки бревен и брусьевразличной длины и толщины как обрезной так и необрезной древесины хвойных илиственных пород. Тип – стационарный.

Таблица 1.2

Габариты обрабатываемых бревен, м: — длина6,5

— диаметр

0,8

Масса станка, кг

1010

Скорость подачи, м/мин

0 – 6

Скорость пилы, м/с

31,5

Потребляемая мощность, кВт

8,25

Нижегородскаяленточная горизонтальная пилорама ЛПК-600с ручной подачей также предназначенадля продольной распиловки бревен. Она эксплуатируется в как в закрытых, так ипод навесом при температуре окружающей среды от –45<span Times New Roman";mso-hansi-font-family:«Times New Roman»; mso-char-type:symbol;mso-symbol-font-family:Symbol">°

С до +40°С иотносительной влажности до 80% при +25°С. Тип – стационарный.Техническиехарактеристики:

Таблица 1.3

Габариты обрабатываемых бревен, м: — длина0,7 – 7

— диаметр

0,6

Масса станка, кг

1300

Скорость подачи, м/мин

6

Скорость пилы, м/с

21

Потребляемая мощность, кВт

7,5

Напряжение в цепи питания двигателя 3ф, В

380

Частота тока, Гц

50

Средний срок службы, лет

не менее 10

Ленточная пилорама «Мастер2000-05» — это оборудование профессионального класса. Основное отличие ленточной пилорамы «Мастер2000-05» от других ленточныхпилорам подобного класса заключается в том, что она жестче,надежней, стабильней в работе и более ремонтнопригодна. Именно из этихсоображений все мелкие комплектующие (цепи, звездочки, подшипники, ремни ит.д.) выбраны из ассортимента автозапчастей, продающихся повсеместно инедорого, поэтому не возникнет сложностей в их приобретении и по истечениисрока гарантии. Это особенно актуально при поставках в отдаленные регионы.Гидравлический кантователь позволяет быстро поворачивать и фиксировать бревно настанине ленточной пилорамы. Применениеэтого устройства приводит к значительному повышению производительности ленточной пилорамы, устранениюручного труда персонала и ударных нагрузок на станину ленточной пилорамы. Всегидравлические механизмы управляются оператором с центрального пульта. Наоперациях, где используются более сложные варианты конструкции (гидравлика,автоматика, электроника), в любой момент можно перейти на «ручноеуправление» ленточной пилорамой.Для загрузки бревна с земли на станину предусмотрен мощный гидравлическийзагрузчик бревна, позволяющий загружать бревна диаметром до 900 мм, весом до 4т.

Техническиехарактеристики:

Таблица 1.4

Габариты обрабатываемых бревен, м: — длина7,5

— диаметр

0,9

Масса станка, кг

3600

Скорость подачи, м/с

30

Скорость пилы, м/с

40

Потребляемая мощность, кВт

15

Напряжение в цепи питания двигателя 3ф, В

380

Средний срок службы, ч

60 000

Процессраспила бревна у всех горизонтальных пилорам схож. Бревно фиксируется междудвух направляющих ленточной пилорамы. По направляющим вдоль бревна перемещаетсякаретка (портал). Толщина получаемого материала регулируетсяоператором-распиловщиком. Пила приводится в движение при помощиэлектродвигателя. U –скорость подачи пилы, V– скорость пилы. Бесконечная лента, натянутая на двух шкивах, горизонтальнораспиливает бревно.

<img src="/cache/referats/20382/image002.gif" v:shapes="_x0000_s1083"> Рис.1 – Схема резания

1.1Конструкция типовых ленточных пилорам

Ленточныепилорамы отличаются по конструкции. В горизонтальных пилорамах бревнозажимается между направляющими, а портал (каретка) подается по ним, то естьдвигается портал. В вертикальных пилорамах наоборот: бревно закладывают натележку, тележка подается на вертикально расположенную пилу. Это их главноеотличие.

Основнымиузлами вертикальной пилорамы являются: пильный механизм, станина и тележка.Пильный механизм представляет собой два шкива с пилой и электродвигатель,который через ременную передачу приводит во вращение нижний шкив. Для распилабревна его закладывают на тележку, которая имеет прорез в середине. Бревнофиксируется зажимами на самой тележке.

Вгоризонтальных пилорамах основными узлами являются: каркас, пильный механизм,рельсовый путь. В стационарных установках рельсовый путь – неразборный. Приразборном варианте – две секции по 4,5 метра, или при распиле семиметровыхбревен три секции по 3 метра. Каркас представлен в виде пространственной фермы(в виде куба или трапеций, соединенной перекладиной), пильный механизмвозвратно-поступательно перемещается по вертикальным направляющим с помощьючервячной или цепной передачи. Пила приводится во вращение от электродвигателячерез ременную передачу.

В некоторыхслучаях конструктивная схема ленточной пилорамы может наращиваться, то естьконструкция от самой (с ручной подачей) до сложной, оснащенной автоматическойподачей пильной головки, электронной линейкой (с помощью которой выставляетсятолщина резания) гидравлическим механизмом подачи и кантования бревен или дажепрограммируемой системой. Предлагается окорочная фреза (дебаркер), котораяснимает кору, и тельфер, подающий бревна.

Конструктивныехарактеристики стационарной пилорамы ПЛГ-80:

Таблица 1.5

Длина в сборе, м8,5

Габаритные размеры станка, мм

980х2150х1830

Длина длины по периметру, мм

4215 – 4250

Конструктивныехарактеристики брянской мобильной пилорамы СЛП:

Таблица 1.6

Рельсовый путьДве секции по 4,5 м

Габаритные размеры станка, мм

1320х2000х1800

Диаметры пильных шкивов, мм580 – 600

Длина ленточной пилы, мм4820

Конструктивныехарактеристики пилорамы ЛПК-600:

Таблица 1.7

Габаритные размеры станка, мм

8000х1800х2300

Диаметр пильных шкивов, мм

480

Длина ленточной пилы, мм

4020 – 3976

Конструктивныехарактеристики пилорамы «Мастер 200-05»:

Таблица 1.8

Габаритные размеры станка, мм

9000х2300х2150

Диаметр пильных шкивов, мм

850

Длина ленточной пилы, мм

6710

Пилорамазанимает место площадью 30 м2.

1.2Производительность типовых ленточных пилорам

При созданиипилорам для определения экономической целесообразности решающее значение играетпроизводительность. Производительность в СССР в 1965 году на маховых пилорамахдостигала 100 млн. м3<span Times New Roman";mso-hansi-font-family:«Times New Roman»;mso-char-type:symbol; mso-symbol-font-family:Symbol">×

год-1. Производительность одной маховойпилорамы достигало 16 – 18 м3×час-1.Представимданные по производительности ленточных пилорам. При работе на брянской пилорамепри соблюдении рекомендаций по технологии пиления одна пила позволяетраспиливать до 40 кубометров древесины в смену.

Производительностьленточной пилорамы «Мастер 2000-05» доходит до 20 м3 (в Василовкенаходится пилорама «Мастер 2000-04»). У этой пилорамы присутствуетавтоматизированный привод. Подъем и опускание пильной головки производитсяпосредством замкнутой цепной двухрядной передачи с приводом от червячногомотора-редуктора (производства Италии), обеспечивающего отсутствие люфтов,надежную фиксацию пильной головки в нужном положении и ее точную (до 0.25 мм)настройку по заданной высоте.

Упилорамы ЛПК-600 производительность всмену доходит до 12 м3 при обработке с двух сторон, а при обработкес четырех сторон – 8 м3. Срок службы пилорамы не менее 10 лет.

2<span Times New Roman"">

Некоторыезнания в конструировании мобильной ленточной пилорамы были получены, вследствиепосещения нескольких предприятий в городе Юрюзань. Таким образом одним изглавных критериев в конструировании является тот, что за прототип выбранапилорама ЛПУ-650 (выпуск – январь 2005), находящаяся в городе Юрюзань участного предпринимателя.

Мобильнаяленточная пилорама МЛП предназначена для распиловки бревен на пиломатериалы вусловиях полевого лесозавода.

2.1Конструкция пилорамы

Основнымиузлами ленточной пилорамы являются: скелет (каркас), пильный механизм,рельсовый путь.

Скелет состоитиз направляющих под рельсовый путь, вертикальных направляющих, по которымвозвратно-поступательно перемещается пильный механизм, двух наклонных стоек,поперечины между ними и перекладины. Вертикальные направляющие, стойки,поперечина, соединенный пильных механизм и перекладина создают жесткостьконструкции, то есть образуют ферму. На перекладине устанавливается бачок,электрощит и пульт управления, электродвигатель и червячный редуктор, которыйпреобразует возвратно-поступательное перемещение пильного механизма. Органыуправления ленточной пилорамы расположены со стороны ведомого шкива такимобразом, чтобы облегчить процесс управления установкой. Бачок предназначен дляподачи СОЖ на пилу, что продлевает ее срок службы. Стойки и основа вертикальныхнаправляющих приварены к горизонтальным направляющим, в верхней частиприваривается перекладина.

Кареткаперемещается на четырех роликах по рельсам. Очистка рельсового пути от налипающихсмолосодержащих опилок предусмотрена на каждом из четырех роликов.

Пильныймеханизм представляет собой два вращающихся шкива, на которые надевается лента.Все это закрывается дверцами, то есть предусматривается защита. На защитеустанавливается электродвигатель ременной передачи.

<img src="/cache/referats/20382/image004.gif" v:shapes="_x0000_s1087"> Центр тяжести ленточной пилорамы расположен максимально близко к земле,обеспечивая необходимую устойчивость. Рельсовый путь состоит трех секций по 3метра длиной, обеспечивающих распиловку бревен длиной 7 метров. Рельсы – стандартныетипа Р5.

Рисунок 2– Профиль рельс Р5

В одной секциипредусмотрены две поперечные стойки в виде уголка, на которые укладываютсябревна. Они также несут соединительный характер (скрепляют секцию). Значитвсего шесть стоек под бревна. Стыковочные устройства обеспечивают прочностьсоединения секций. Крепление секций происходит следующим образом: на однойсекции привариваются две пластины с отверстиями, в другой секции делаемотверстие, состыковываются секции и закрепляются с помощью болтового соединения.

<img src="/cache/referats/20382/image006.gif" v:shapes="_x0000_s1092"> Рисунок3 – Крепление рельсового пути

Ленточная пила поставляетсяв готовом виде. Ее ширина – до 60 мм.Материал зависит от толщины пропила:

-<span Times New Roman"">

до 1,5 мм материал У10А;-<span Times New Roman"">

свыше 1,5 мм материал сталь 9ХФ.2.2<span Times New Roman"">

Эти техническиехарактеристики будут носить предполагаемый характер. Для точного определениянужно проделать конкретные расчеты и взвешивания каждого узла, детали, а можети болта.

Таблица 2

Габариты обрабатываемых бревен, м: — длина1,5 – 7

— диаметр

0,5

Масса станка, кг

350

Скорость подачи, м/с

0,2

Скорость пилы, м/с

24

Потребляемая мощность, кВт

7,5

Напряжение в цепи питания двигателя 3ф, В

380

Частота тока, Гц

50

Габаритные размеры станка, мм

9000х1800х1900

Диаметр пильных шкивов, мм

500

Длина ленточной пилы, мм

4160 — 4190

2.3Транспортировка к месту работы. Организация площадки под пилораму

Важнымусловием при создании мобильной пилорамы является условие транспортировки наполевой лесозавод. Пилорама частями загружается на автомашины ЗИЛ (или Урал) иГазель, причем с самой пилорамы сняты электродвигатели и шкивы, которыесоставляют значительную массу пилорамы, чтобы облегчить поднятие. Для поднятияпилорамы предназначено лебедочное устройство. Шкивы и электродвигателинадеваются на месте работы.

В лесувысматривается ровная площадка. По всему периметру установки пилорамыавтомашины уплотняют грунт и кладутся доски под рельсовый путь, чтобы пилорамаустойчиво двигалась во время работы.

Предусмотрена подвеска кабеля питанияэлектродвигателей исполнительных органов ленточнойпилорамы от дизельного генератора, потому что на земле кабельбудет истоптан рабочими. Все мелкие комплектующие (болты, ремни, инструменты итак далее), выбранные из комплекта автозапчастей (продающихся повсеместно),находятся в специальном ящике. В комплект поставки пилорамы входит несколькопил. Загрузка бревен на поперечные стойки происходит при помощи специальныхкрюков.

При длительнойработе можно сделать навес из досок.

На полевомлесозаводе работают 3-4 человека.

3 Расчет узлов пилорамы

3.1 Расчетременной передачи

3.1.1 Подборэлектродвигателя

Для выбора электродвигателяопределяем требуемую его мощность и частоту вращения. Определяем потребляемуюмощность привода (мощность на выходе) по формуле:

PВ= P∙V, (1.1)

гдеPВ– потребляемая мощность,

P– окружная сила на шкиву,

V– скорость подачи пилы.

Сила P определяетсяформулой:

<img src="/cache/referats/20382/image008.gif" v:shapes="_x0000_i1025"> (1.2)

гдеPокр= PТ∙ Q∙Bпр∙ αпопр∙Zреж, (1.3)

гдеPТ– табличная касательнаясила, Bпр– ширина пропила. Bпр= 1,5 мм ([2], с.101),

αпопр = aП∙ aω∙ aρ= 1,1∙ 0,9 ∙ 1 = 0,99 (1.4)

Определяем подачу на зуб потаблице 13 ([2], с. 101):

<img src="/cache/referats/20382/image010.gif" v:shapes="_x0000_i1026">

При высоте пропила H = 500мм, UZ = 0,0029, αρ=1,PТ= 9 Н/мм.

Определяем количестворежущих зубьев:

<img src="/cache/referats/20382/image012.gif" v:shapes="_x0000_i1027"> (1.5)

Получаем: Pокр= 8,5 ∙ 1,5 ∙0,99 ∙ 22 = 277,7 Н

Qокр= m∙ Pокр= 0,3 ∙ Pокр= 0,3 ∙ 277,7 = 83,3Н

<img src="/cache/referats/20382/image014.gif" v:shapes="_x0000_i1028">

PВ= 290∙ 22 = 6960 Вт

Определяем общий КПДпривода:

ηобщ = ηпк ∙ ηоп.шкивов∙ ηрп , (1.6)

где ηпк = 0,99 – КПД подшипниковкачения;

ηоп.шкивов = 0,99 – КПД на опорушкивов;

ηрп = 0,95 – КПД ременной передачи.

ηобщ= 0,99 ∙ 0,99 ∙ 0,95 = 0,931

Определяем требуемуюмощность электродвигателя:

<img src="/cache/referats/20382/image016.gif" v:shapes="_x0000_i1029"> (1.7)

Вычисляем требуемую частотувращения вала электродвигателя:

<img src="/cache/referats/20382/image018.gif" v:shapes="_x0000_i1030"> (1.9)

Выбираем двигатель AО2-42-2 сданными:

P =7,5 кВт; n1 = 2900об/мин; КПД = 88 %; cosφ = 0,91; вес 68 кг;

<img src="/cache/referats/20382/image020.gif" v:shapes="_x0000_i1031"> <img src="/cache/referats/20382/image022.gif" v:shapes="_x0000_i1032"> <img src="/cache/referats/20382/image024.gif" v:shapes="_x0000_i1033">2.

3.1.2 Выборсечения ремня и определение диаметров шкивов

По мощности двигателя и егочастоте вращения выбираем сечение ремня типа А

Диаметр ведущего шкиваопределяем по формуле:

<img src="/cache/referats/20382/image026.gif" v:shapes="_x0000_i1034"> (2.0)

где T1 –крутящий момент на валу двигателя определяется по формуле:

<img src="/cache/referats/20382/image028.gif" v:shapes="_x0000_i1035"> (2.1)

<img src="/cache/referats/20382/image030.gif" v:shapes="_x0000_i1036"> мм

Минимально допустимый d1 = 90мм. Берем d1= 100 мм.

Диаметр ведомого шкиваопределяем по формуле:

d2 = d1∙ UРП∙ (1 — ε), (2.2)

где ε – коэффициент скольжения, ε =0,01…0,02

UРП– передаточное числоременной передачи, равное:

<img src="/cache/referats/20382/image032.gif" v:shapes="_x0000_i1037"> (2.3)

гдеnТР– требуемое количествооборотов вала электродвигателя, тогда

d2 = 100 ∙ 1,581∙ (1 – 0,02) =154,938 мм

Принимаем d2 = 160 мм.

Уточним передаточноеотношение:

<img src="/cache/referats/20382/image034.gif" v:shapes="_x0000_s1094"> <img src="/cache/referats/20382/image036.gif" v:shapes="_x0000_i1038"> (2.4)

Рисунок 4 – Кинематическая схема ременнойпередачи

3.1.3 Определениемежосевого расстояния

Определим ориентировочноемежосевое расстояние:

a≥1,55∙ (d1 + d2) = 1,55 ∙ (100 + 160) =403 мм, (2.5)

Принимаем a ≥ 390 мм

Определим расчетную длинуремня:

<img src="/cache/referats/20382/image038.gif" v:shapes="_x0000_i1039"> (2.6)

<img src="/cache/referats/20382/image040.gif" v:shapes="_x0000_i1040">

Округляем до ближайшегостандартного, принимаем L = 1250 мм.

Уточняем значение межосевогорасстояния по стандартной длине

<img src="/cache/referats/20382/image042.gif" v:shapes="_x0000_i1041"> (2.7)

<img src="/cache/referats/20382/image044.gif" v:shapes="_x0000_i1042">

Угол обхвата ремнем ведущегошкива находим по формуле:

<img src="/cache/referats/20382/image046.gif" v:shapes="_x0000_i1043"> (2.8)

<img src="/cache/referats/20382/image048.gif" v:shapes="_x0000_i1044">

3.1.4 Определениескорости ремня

Скорость ремня находим поформуле:

<img src="/cache/referats/20382/image050.gif" v:shapes="_x0000_i1045"> (2.9)

гдеn1 – число оборотов ведущегошкива,

[υ]– допустимая скорость. Таккак ремень клиновой, то [υ]= 25м/с.

<img src="/cache/referats/20382/image052.gif" v:shapes="_x0000_i1046">

3.1.5 Определение количестваклиновых ремней

Количество клиновых ремнейопределяется по формуле:

<img src="/cache/referats/20382/image054.gif" v:shapes="_x0000_i1047"> (2.10)

гдеPном– мощность двигателя, кВт;

[PП]–допускаемая мощность, передаваемая одним клиновым ремнем, кВт.

[PП]= [P0] ∙ CP ∙ Cα ∙CL ∙ Cz, (2.11)

где [P0]–допускаемая приведенная мощность, передаваемая одним клиновым ремнем. По ([4])выбираем [P0] = 1,71 кВт.

C – поправочныекоэффициенты, определяющиеся по ([4]).

CP = 1,3; Cα = 1; CL = 0,95; Cz= 0,95.

[PП]= 1,71∙ 1,3 ∙ 1 ∙ 0,95 ∙ 0,95 = 2,006 кВт. Тогда z= 3,7 ≈ 4 ремня.

3.1.6 Определение силыдавления на вал

Силу давления на валопределяем по формуле:

<img src="/cache/referats/20382/image056.gif" v:shapes="_x0000_i1048"> (2.12)

гдеPРП– силы давления на вал сременной передачи, Н;

P0– силапредварительного натяжения ремня, Н.

<img src="/cache/referats/20382/image058.gif" v:shapes="_x0000_i1049"> (2.13)

<img src="/cache/referats/20382/image060.gif" v:shapes="_x0000_i1050">

PРП= 2 ∙ 77,64 ∙ 4∙ sin (172,3/3)≈ 620 Н

<spa

www.ronl.ru

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

ПОВОЛЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра ДОП

Курсовая работа по дисциплине

«Оборудование Отрасли»

на тему:

Модернизация столярного ленточнопильного станка марки ЛС 80-6С

Выполнил:

ст-т гр. ТОЛДП – 41

Разинов А.С.

Принял:

доцент к.т.н Шарапов Е.С.

Йошкар – Ола

2012

Содержание

Введение……………………….3

История создания столярных ленточнопильных станков………4

Назначение и конструкция……5

Технические характеристики станка…….6

Принцип работы станка ……7

Описание станка ЛС 80-6С………….7

2. Кинематическая схема столярного ленточнопильного станка ЛС80-6С …9

2.1. Техника безопасности при работе на ленточнопильных станках…11

Параметры модернизации станка……………………………….11

Расчеты энергосиловых характеристик станка……….12

Вывод……………..14

Список используемой литературы …….15

Введение

Ленточнопильные станки относятся к высокопроизводительному оборудованию для прямой и фигурной резки дерева и прямой резки металлов. Рационально использовать ленточнопильный станок по дереву для мебельного производства и строительства – для быстрой распилки брусков, досок и особенно листов древесных производных ДСП/ДВП. Тонкая замкнутая стальная лента (толщина варьируется от 0,9 до 5 мм), которую ленточнопильный станок имеет в качестве режущего элемента, позволяет выполнять очень чистые прямые и криволинейные пропилы в больших заготовках толщиной более 200 мм.

По принципу работы ленточная пила аналогична лобзику – только замкнутое сваренное в кольцо полотно у нее движется не возвратно-поступательно, а в одну сторону по бесконечному замкнутому контуру на двух шкивах, как у конвейера. Это способствует большому ресурсу длинной плоскости ленточного полотна (режущей ленты), которая за счет большой длины медленно затупляется и нечасто требует замены. Плоскость реза получается с малой шероховатостью, потому во многих случаях финишная обработка поверхности не требуется. Другое немаловажное преимущество, которое имеет любой ленточнопильный станок – отсутствие стружки, отходов производства очень мало, это легкая пыль, как и у шлифовальных станков. В этом ленточная пила по дереву выгодно отличается от циркулярной пилы, у которой диски толще пильных полотен.

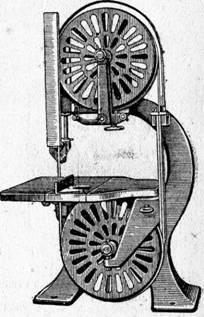

В первые, патент на конструкцию ленточнопильного станка для обработки древесины был получен еще в 1807 году английским инженером Уильямом Ньюберри. И только в 1866 году французская фирма Panhard & Levassor создала ленточнопильный станок для резки металла. Через два года его установили на верфях в Гавре, а за год до этого англичане пробовали раскраивать на нем броневой лист для строившихся тогда своих многочисленных броненосцев.

В последней трети XIX века разными европейскими фирмами было разработано довольно большое число моделей деревообрабатывающих станков, но всего пяти видов: фуговальные, рейсмусовые, фрезерные с вертикальным шпинделем, сверлильные вертикальные и ленточнопильные столярные.

В последней трети XIX века разными европейскими фирмами было разработано довольно большое число моделей деревообрабатывающих станков, но всего пяти видов: фуговальные, рейсмусовые, фрезерные с вертикальным шпинделем, сверлильные вертикальные и ленточнопильные столярные.

Основными недостатками всех видов станков заключался в том, что в данный период времени применялись приводы, работающие за счет высокого давления пара или вращения водяного колеса. Причем использовались они только на довольно крупных предприятиях и вращали проходивший через весь цех главный вал, от которого посредством ременной передачи и подводилась мощность к отдельным станкам. Сразу можно сказать, что мелкие предприятия (мастерские) просто напросто не могли себе позволить такое чудо техники. Поэтому первые деревообрабатывающие станки приводились в движение вручную, мускульным усилием человека (рис. 1)

Первый ленточнопильный станок с индивидуальным электроприводом появился только в 1911 году. И сегодня его аналоги используются не только в деревообработке, но и в лесопилении, при раскрое металла, пластмассы, кожи, текстиля, камня и даже мороженых мясных и рыбных брикетов. Это настольные ленточнопильные станки, горизонтальные и вертикальные для продольного раскроя бревен, включая сдвоенные (тандемные), предназначенные для выпиливания заготовок

Рис. 2. Электрифицированный столярный ленточнопильный станок

непрямоугольной формы, станки для ребрового раскроя горбыля и досок и т. д.

Определение ленточнопильного станка.

Под ленточнопильным понимается станок, рабочим органом которого является пила в виде замкнутой ленты, натянутой на шкивы и непрерывно обращающейся вокруг них. По расположению этой пилы станки подразделяются: горизонтальные и вертикальные.

В соответствии с действовавшей когда-то отечественной классификацией к столярным ленточнопильным относятся вертикальные станки с высотой пропила до 80 мм. Они предназначены для прямолинейного и криволинейного распиливания досок, щитов и листовых материалов на заготовки.

Используются на лесопильных, деревообрабатывающих и мебельных предприятиях для чернового выпиливания, а также для разнообразных столярных работ, не требующих особой точности.

Назначение и конструкция.

Станки ленточнопильные столярные предназначены для прямолинейного и криволинейного пиления досок, щитов и листовых материалов на заготовки. Применяется в столярно-строительном, мебельном, тарном, модельном и других подобных производствах. В зависимости от размера распиливаемых заготовок станки бывают с диаметром шкивов 400 мм с ручной подачей (ЛС40-1) и с диаметром шкивов 800 мм с ручной подачей или автоподатчиком (ЛС80-6С).

Разработку курсового проекта я буду проводить на столярном ленточнопильном станке марки ЛС 80-6С выпускаемым Рыбинским заводом деревообрабатывающих станков.

Технические характеристики станка

| Наименование | Данные |

| Диаметр пильных шкивов, мм | 800 |

| Вылет пилы от станины, мм | 750 |

| Наибольшая высота пропила, мм | 400 |

| Наименьший радиус кривизны пропила пильной лентой наибольшей ширины, мм | 710 |

| Размеры стола: | 1000 1000 |

| Наибольший угол наклона стола, град | 45 |

| Наибольшая ширина пильной ленты по ГОСТ 6532-77, мм | 40 |

| Частота вращения пильных шкивов, мин-1 | 950; 720 |

| Скорость подачи, м/мин:

| 3,0…30 11,8 |

| Габаритные размеры станка:

| 1725 1460 2460 |

| Масса станка (без делительно-подающего механизма), кг | 1120 |

Рис.3. Станок ленточнопильный столярный с ручной подачей ЛС80-6С: 1 - станина; 2 - верхний неприводной шкив; 3 - пила; 4 - направляющее устройство; 5 - стол; 6 - направляющая линейка; 7 - приводной шкив; 8 - педаль тормоза; 9 - электродвигатель; 10 - щетка

Принцип работы станка

Принцип работы станка основан на непрерывном направленном движении пильного полотна, создаваемого вращающимися пильными шкивами.

Ленточнопильные столярные станки имеют: нижний приводной и верхний натяжной пильные шкивы; клиноременный привод от электродвигателя; механизм установки по высоте верхнего пильного шкива и натяжения пильной ленты; механизм поворота верхнего шкива в вертикальной плоскости, обеспечивающий правильное набегание пильной ленты на шкивы; направляющие и опорные устройства для рабочей ветви пильного полотна; ловитель пильного полотна; рабочий поворотный стол, по которому вручную или делительно-подающим механизмом подается заготовка на распиловку. Па столе станка предусмотрена установка направляющей линейки, по которой подается заготовка при ручной прямолинейной распиловке. Для механизации продольно-распиловочных работ может быть смонтирован делительно-подающий механизм.

Описание станка ЛС 80-6С

Станок ленточнопильный столярный ЛС80-6С включает станину С-образной формы, верхний неприводной шкив, ленточную пилу, ограждение пилы с направляющим устройством, наклоняющийся стол, нижний шкив, который приводится во вращение через ременную передачу от электродвигателя. Рабочая поверхность шкива очищается щеткой. Для получения деталей требуемой ширины служит направляющая линейка.

Шкивы имеют плоский обод с мягким резиновым или кожаным бандажом. Он служит для увеличения сцепления между пилой и шкивом при движении. Вблизи верхнего шкива имеется устройство для улавливания пильной ленты при ее аварийном разрыве. Конструкция верхнего шкива ленточнопильного станка показана на рис.4.

рис.4. Верхний шкив ленточнопильного станка: 1 - шкив; 2 - кронштейн; 3 - ось; 4 - ползун; 5 - ступица шкива; 6 - стопор; 7 - пила; 8 - бандаж; 9 - винт;. 10 - рычаг; 11 - пружина; 12 - винт регулировки наклона шкива; 13 - станина; 14 - маховичок

Шкив смонтирован на консоли оси, закрепленной в ползуне. Ползун установлен на кронштейне так, чтобы он мог перемещаться по высоте с помощью винта от маховичка. Вращением маховичка осуществляется первоначальное натяжение пилы. Постоянное натяжение пилы при тепловом или механическом удлинении в процессе работы сохраняется с помощью пружины, установленной между ползуном и кронштейном на цилиндрической части винта. Для предотвращения сбега пилы со шкивов кронштейн можно поворачивать вокруг оси с помощью регулировочного винта и таким образом наклонять при необходимости верхний шкив в обе стороны от вертикали.

Направляющее устройство служит для предотвращения отклонения пилы в сторону и соскальзывания ее со шкивов, а также гашения вибраций пилы. Устройство состоит из двух одинаковых блоков, устанавливаемых над рабочим столом и под ним в зоне рабочей ветви пилы.

В качестве направляющих элементов используют ролики или бобышки из антифрикционного материала. Роликовое направляющее устройство включает два боковых и один упорный ролики. Они установлены на осях и свободно вращаются от соприкосновения с пилой, оказывая незначительное сопротивление ее движению.

Направляющее устройство закреплено на штанге с зубчатой рейкой, посредством которой его можно переставлять по высоте в зависимости от толщины распиливаемой древесины. Распиливаемый материал на столярных станках подают вручную.

При массовой выпиловке прямолинейных деталей подачу следует механизировать, применяя для этого съемный подающий механизм. Подающий механизм состоит из поворотного кронштейна, на конце которого смонтирован приводной рифленый ролик. Маховичок служит для поворота кронштейна относительно оси, укрепленной на столе. При повороте ролик прижимается к обрабатываемому материалу и базовой линейке коробчатой формы, внутри которой крепятся оси свободно вращающихся роликов. Также станок оснащен боковым отсосом в зоне рабочей ветви пилы и ограждением пильной ленты.

studfiles.net

Поволжский государственный технологический университет

Кафедра ДОП

Выполнила: cт. гр. ТОЛДП-41

Ялдайкин Е.Е.

Проверил: доц., к. т. н

Шарапов Е.С.

г. Йошкар-Ола

2012 г.

Содержание

Введение………………………………………………………………………………………………… 3

Введение

В настоящее время мировое потребление древесины находится на достаточно высоком уровне. Известно, что лесная промышленность занимает в структуре экономики России пятое место по объёму экспорта. Потенциал лесного комплекса позволяет вносить более значительный вклад в экономику страны. В России огромные возобновляемые запасы лесных ресурсов, они позволяют без экономического ущерба ежегодно заготавливать примерно 100 млн. м3 древесины.

В лесной и деревообрабатывающей промышленности на сегодняшний день существует множество проблем, связанных, прежде всего с тем, что с переходом на рыночные отношения, многие предприятия не смогли быстро перестроиться на новый лад.

Средний срок эксплуатации оборудования в лесопильном производстве равен 25лет. Оборудование лесопильных и деревообрабатывающих предприятий давно отработало свой срок эксплуатации, но из-за недостатка финансовых возможностей продолжает использоваться дальше, не заменяясь на современную технику. Вследствии этого продукция получается низкого качества и не обеспечивает необходимого уровня конкурентоспособности.

В лесном экспорте нарастают негативные тенденции. При некотором росте валютной выручки, связанного с ростом объёма поставок круглых лесоматериалов, а не с увеличением экспорта пиломатериалов.

Таким образом, основные направления, по которым должно идти дальнейшее развитие лесопильно-деревообрабатывающих предприятий следующие:

1.Общие сведения о станке

Ленточнопильный станок Спектр-70

| Характеристика | Значение |

| Длина обрабатываемых бревен, мм | 500-6700+2000 |

| Максимальный диаметр бревна, мм | 700 |

| Максимальная ширина распила, мм | 650 |

| Толщина доски (бруса), мм | 1-340 |

| Толщина пропила, мм | 2-2.5 |

| Диаметр пильных шкивов, мм | 590 |

| Ширина пильной ленты¸ мм | 32; 38 |

| Длина пильной ленты, мм | 5270 |

| Подача пильной каретки | ручная |

| Общая мощность, Квт | 12 |

| Габариты без направляющих, мм | 2820х980х1620 |

| Масса, кг | 900 |

2. Ленточные пилорамы - работа и устройство

2.1 Основные узлы и детали ленточной пилорамы:

Рама выполнена двух швеллеров, которые расположены параллельно и соединены между собой. На одном торце рамы неподвижно закреплен ведущий пильный шкив, на другой ведомый, имеющий возможность продольного перемещения. Пила ленточной пилорамы натягивается пружинно-винтовым механизмом, пружина демпфирует тепловое расширение пильной ленты. При изготовлении ленточной пилорамы тарируется натяжение для пилы шириной 35 сантиметров. Риски Ш корпусе натяжителя и шайбе равны усилию натяжения 525 килограмм. В передней балке ленточной пилорамы и на ползуне ведомого шкива расположены два замка для съема и установки пильной ленты. На кронштейнах расположенных в середине рамы установлены две направляющие ленточной пилы (подвижная и неподвижная), которые оснащены опорными роликами и системой регулировки и планкой. Крутящий момент передается от двигателя пилорамы на ведущий шкив - клиноременной передачей. Бачек для СОЖ закреплен сверху на защите пильных шкивов. Подача жидкости регулируется кранами, расположенными на бачке. Пульт управления ленточной пилорамой расположен на верхней перемычке станка.

Направляющие разборные из 3-х секций, что удобно при транспортировке. Снизу расположены опорные пластины, в которые ввинчены анкерные болты. Сверху направляющих ленточной пилорамы опоры бревна. Бревно на рельсовых направляющих фиксируется четырьмя винтовыми зажимами и упором, который обеспечивает 90 градусов.

3. Требование к пильным лентам

В процессе эксплуатации ленточной пилорамы для увеличения срока службы ленточной пилы необходимо производить правильное ее натяжение на шкивах.

Величину натяжения, в зависимости от ее ширины, определяют по прибору "Тензометр".

Внимание! Ленточная пила не должна находиться в работе больше 2-х часов. По истечении данного времени она должна быть снята со станка и вывешена в свободном состоянии не менее чем на 24 часа для снятия усталостных напряжений.

3.1. Используйте правильную смазку для лезвия ленточной пилы.

В качестве смазочно-охлаждающей жидкости (СОЖ), в большинстве случаев, хватает просто воды, либо воды с добавлением моющего средства («Fairy» и т.п.). Однако, при низких температурах лучше всего применять смесь из 50%-80% дизтоплива или керосина и 50%-20% моторного масла, либо масла для смазки шин бензопил. Неплохие результаты при пилении хвойных пород дает так же применение скипидара.В случае использования воды в качестве СОЖ необходимо по окончании работ протереть шкивы и ленту маслом.

3.2. Всегда ослабляйте натяжение ленточной пилы.

Когда Вы закончите работу, снимите натяжение с пилы. При работе лезвия нагреваются и растягиваются, а затем при остывании сжимаются на десятые доли миллиметра во время каждого периода охлаждения." Поэтому ленты, оставленные на шкивах под нагрузкой, перегружают сами себя, и на них образуется отпечаток от двух шкивов, который вызывает появление трещин во впадинах между зубьями.

3.3. Используйте правильный развод зубьев.

Развод правильный, если в пространстве между полотном пилы и обрабатываемой древесиной у Вас находится 65-70% опилок и 30-35% воздуха. Если у Вас слишком большой развод зубьев для имеющейся массы или толщины древесины, то в пропиле будет находиться слишком много воздуха и недостаточно опилок. У Вас будут чрезмерно большие потери на опилки, и как следствие, большая шероховатость обрабатываемой древесины. Если же развод недостаточный, Вы не получите достаточно сильного воздушного потока для удаления опилок из пропила. Признаком этого являются горячие опилки. Это может нанести самый разрушительный вред пиле: рабочие интервалы будут короткими, пила преждевременно выйдет из строя. Опилки должны быть холодными на ощупь. И, наконец, при недостаточном разводе и неправильном угле заточки пила будет вырезать на доске волну. С нашей точки зрения, Вы не можете работать при одной и той же разводке зубьев с бревнами разного диаметра, строевым лесом и брусом.

На каждые 20-25 сантиметров увеличения в размере необходимо увеличивать разводку примерно на 18% в зависимости от того, древесина твердая или мягкая, влажная или сухая. Единственный способ добиться нужной разводки - провести контрольные распилы определенного бревна. Увеличивайте разводку на 5-8 сотых миллиметра с каждой стороны до тех пор, пока не станут, видны следы зубьев. Это означает, что Вы работаете при смешанном воздухе с опилками в пропорции 50/50. После этого уменьшите разводку зубьев на 8-10 сотых с каждой стороны, и Вы достигните нужного результата. Обратите внимание: Вы должны разводить только верхнюю восьмушку зуба, а не среднюю или нижнюю. Вам не нужно, что бы впадина между зубьями заполнялась полностью при пилении. Когда Вы работаете с мягкой древесиной, будь она влажной или сухой, стружка увеличивается в объеме в 4-7 раз по сравнению с ее состоянием на клеточном уровне. Твердые породы дерева, влажного или сухого, увеличиваются в объеме лишь в 1/2-3 раза. Это означает, что, если Вы распиливаете 45-ги сантиметровые сосновые бревна, Вам потребуется развести зубья на 20% больше, чем когда работаете с 45-ти сантиметровыми дубовыми бревнами. Всегда разводите зубья перед заточкой.

3.4. Правильно затачивайте пилу.

Существует только один способ заточки ленточных пил. Камень должен пройти по поверхности зуба вниз, вокруг основания впадины между зубьями и вверх вдоль обратной стороны зуба одним непрерывным движением.Вы должны сохранить профиль зуба и межзубовой впадины.Пространство между зубьями (галлет) - это не мусоросборник для опилок. От него зависит силовой поток воздуха, охлаждение стали и удаление опилок.Если у Вас правильный развод зубьев, воздух подается вдоль бревна с той же скоростью, что и пила, в результате опилки засасываются в галлет. Опилки значительно охлаждают его, проходя вокруг внутренней и внешней стороны следующего зуба. Необходимо, чтобы пространство между зубьями было заполнено на 40%, что обеспечит необходимое охлаждение и увеличит время работы пилы.

3.5. Установите правильный угол заточки.

Благодаря глубоким галлетам, мы можем использовать уменьшенные углы заточки, которые передают меньше тепла на кончик зуба. В серии лент используется угол наклона крюка 10 Градусов, который способен проникать в большинство поверхностей древесных пород от средне твердых до средне мягких.Общее правило таково: чем древесина тверже, тем угол заточки меньше.

Предостережение: Не доверяйте шкалам и измерительным линейкам на вашем заточном станке!

Для контроля правильности углов заточки используйте транспортир. Внимание; мы рекомендуем менять пилы каждые два часа непрерывной работы, давая им при этом отдохнуть не менее суток.В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей с целью восстановления их нормальной работы.На рис. 1 приведены некоторые параметры полотна:А - угол заточки, это угол между передней поверхности зуба и плоскостью перпендикулярной спинке пилы; В - впадина зуба; С - задняя поверхность зуба; Е - развод, это отклонение зуба от вертикали. Линия развода (место отгиба зубьев) находится на расстоянии 1/3 от вершины зуба; R - радиус впадины; Р - шаг зуба, это расстояние между двумя зубьями; Н - высота зуба, это расстояние от основания зуба до его вершины.

4.Возникающие проблемы и их устранения

Трещины во впадине зуба

| Возможные причины | Способы устранения |

| Большая подача | Уменьшить подачу (подача должна быть равномерной) |

| Неправильное натяжение ленты | Установить натяжение согласно рекомендации производителя |

| Малый радиус закругления впадины | Увеличить радиус |

| Малый диаметр шкивов | Установить пилу соответствующей толщины |

| Перегрев зуба и межзубьевых впадин | Правильно шлифовальный круг, отрегулировать подачу при заточке |

| Перегрев ленты пилы | Увеличить разводку пилы, вывешивать пилу в «вывернутом» состоянии после каждых двух часов наработке |

| Неправильная разводка | Проверить разводку, откорректировать ее согласно рекомендаций по твердости распиливаемой древесины. |

| Неправильный подбор переднего угла в зависимости от твердости древесины | Изменить передний угол согласно рекомендаций по твердости распиливаемой древесины. |

| Затупление зубьев пилы | Произвести заточку |

| Износ ленты на шкивах | Проверить техническое состояние шкивов и натяжение пильной ленты |

| Неправильная установка роликов (успокоителей) | Установить ролики согласно рекомендаций производителей станка |

| Износ рабочей поверхности роликов (успокоителей) | Заменить |

| Нарушение балансировки 1 шкивов, износ рабочей поверхности шкивов | Произвести балансировку шкивов и техническое обслуживание оборудования |

| Установка шкивов не в однойплоскости | Произвести регулировку положения шкивов |

| Возможные причины | Способы устранения |

| Неправильное натяжение ленты | Установить натяжение ленты согласно рекомендаций производителя |

| Большая подача | Уменьшить подачу (подача должна быть равномерной) |

| Биение шкивов, установка шкивов не в одной плоскости | Устранить биение отрегулировать шкивы |

| Вибрация шкивов | Заменить подшипниковые узлы, проверить балансировку |

| Неправильная установка или загрязнение направляющих роликов | Установить согласно рекомендаций производителя, произвести очистку |

| Ширина направляющих роликов не соответствует ширине ленты | Установить ленту требуемой ширины или заменить ролики |

| Работа пилы без отдыха, не снятие натяжения полотна | Соблюдать рекомендации производителя. Ослабить натяжение ленты по окончании работы |

| Возможные причины | Способы устранения |

| Неправильная разводка (разный развод по сторонам ленты) | Произвести разводку согласно рекомендаций |

| Износ роликов, выход из строя подшипников | Заменить |

| Заусенец на боковой | Уменьшить подачу при заточке. Произвести |

| поверхности ленты после заточки | удаление заусенца (выхаживание после заточки) |

| Недостаточная скорость резания | Уменьшить подачу или увеличить скорость резания |

| Неправильное натяжение ленты | Установить согласно рекомендаций производителя |

| Установка ленты не в одной плоскости с распиливаемым материалом (как следствие, уменьшение развода зубьев с одной из сторон) | Произвести правильную установку ленты |

| Перегрев ленты | Производить охлаждение, отдых пилы |

| Неправильное установка роликов (успокоителей) | Произвести установку роликов согласно рекомендаций производителя |

| Большая подача | Уменьшить |

5.Расчет режимов резания

Данные для ленточнопильного станка: диаметр пильного шкива делительного станка D=590мм, число оборотов n=500 об/мин, ширина ленты В=38 мм, толщина ленты s=1,2 мм, развод зубьев ś=0,55 , ширина пропила b=2 мм, β=40 º , δ=60 º, t=40 мм, Nпр=12 кВт, ɳпр=0,8 , расстояние между центрами шкивов L=2000 мм. Зубья - плющеные. Время работы T=4 ч. Коэффициент использования станка 0,5. Высота пропила h=500 мм, порода древесины - сосна.

Угол Ѳ = 90º

мкм,

мкм,Где

=

= оборота

оборота

кГ/мм

кГ/мм Так как υ=37 м/сек

Так как υ=37 м/сек  50 м/сек, берем не υ, а (90-υ)

50 м/сек, берем не υ, а (90-υ)

на один зуб

шероховатости поверхности. По приложению 4

шероховатости поверхности. По приложению 4  .

.

Примем  . Тогда

. Тогда  т. е.

т. е.  что недопустимо.

что недопустимо.

;

;  ;

;  .

.выбираем меньшее их них  . Это и будет искомое значение.

. Это и будет искомое значение.

по передней поверхности резца

Значение  берется в зависимости от вида механизма подачи,

берется в зависимости от вида механизма подачи,  =0,3 соответствует перемещению заготовки по столу(дерево по металлу).

=0,3 соответствует перемещению заготовки по столу(дерево по металлу).

6. Место в технологическом процессе

При организации процесса выработки пиленой продукции стремятся к

рациональному использованию, как оборудования, так и труда рабочих. Это достигается соответствующим построением производственного процесса.

Производственным процессом называется совокупность операций, выполняемых в определенной последовательности средствами труда над предметом труда для получения готовой продукции. Складывается производственный процесс из основных и вспомогательных операций.

Вспомогательные операции направлены на обеспечение нормального протекания основных операций при получении готовой продукции. К вспомогательным можно отнести операции транспортирования, укладки, учета, контроля и сёма детали.

Совокупность основных операций, в результате которых предмет труда

претерпевает размерные и качественные изменения, называется технологическим процессом. Технологическая операция – часть технологического процесса, выполняемая на рабочей позиции до перехода к обработке следующей детали. К технологическим операциям относятся распиловка бревен на брус и доски, обрезка и торцовка досок, сортировка и раскладка досок по сечениям и сортам, переработка отходов на технологическое сырье.

Подготовка сырья. Сырьем для лесопромышленного производства являются бревна и кряжи различных древесных пород.

Раскрой пиловочного сырья является основной и важнейшей операцией технологического процесса лесопильного производства. От правильности раскроя зависит количество и качество полученных пиломатериалов

7. Процесс модернизации

Назначение

Устройство подачи и центрирования, лафета и бревен (далее УПЦЛ) предназначен для горизонтального перемещения и центровки лафета перед этапом распиловки.

Устройство

Механизм состоит из стационарной рамы с роликами, 3х центрователей, пневмосистемы и привода. Транспортирующим органом являются ролики, которые приводятся в движение цепной передачей от электродвигателя с редуктором. Центрирующим органом являются ударные механизмы, приводящиеся в движение пневмоцилиндрами.

| Наименование груза | Лафет | Ед. измерения |

| Максимальные габариты (длина/ширина/высота) | 3000÷6000/500/220 | мм |

| Шаг роликов | 900 | мм |

| Диаметр роликов | 219 | мм |

| Скорость движения лафета | 40 | м/мин |

| Угол наклона | 0 | Градусов |

| Ширина рабочей части центрования | 500 | мм |

| Электртодвигатель-мощность/обороты | 2.2/1000 | Квт/об/мин |

| Редуктор | 1Ц2У-125-20 | - |

| Направление движения (вверх/вниз) | Горизонтально | - |

| Исполнение (стационарное/передвижное на колесах) | Стационарное | - |

| Крепление к полу | Площадка с отверстиями под болты | - |

| Пневмооборудование | Комплект пневмооборудования | - |

| № на рис. 1,2 | Наименование: пильная рама | Кол-во на станке (шт.) | Примечание |

| 1. | Рама | 1 | диам.20912 кВт/1455 об/миндиам.140Б1000 |

| 2. | Портал | 1 | |

| 3. | Пенал | 1 | |

| 4. | Защитный кожух ведомого колеса (шкива) | 1 | |

| 5. | Защитный кожух ведущего колеса (шкива) | 1 | |

| 6. | Разъем портала | 1 | |

| 7. | Ползун | 1 | |

| 8. | Разъем ползуна | 1 | |

| 9. | Узел натяжения ленты | 1 | |

| 10. | Ведомое колесо (шкив) | 1 | |

| 11. | Ведущее колесо (шкив) | 1 | |

| 12. | Шкив ведущего колеса | 1 | |

| 13. | Эл.двигатель | 1 | |

| 14. | Шкив эл.двигателя | 1 | |

| 15. | Клиноременная передача | 1 | |

| 16. | Пила крепления эл.двигателя | 1 | |

| 17. | Концевой выключатель | 2 . | |

| 18. | Скребок | 2 | |

| 19. | Емкость для СОЖ | 1 | |

| 20. | Стойка Ст.1 подвижной площадки направляющего ролика ленты | 1 | |

| 21. | Стойка Ст.2 | 1 | |

| 22. | Направляющий упорный ролик ленты | 2 | |

| 23. | Пресс-масленка | 4 | |

| 24. | Кронштейн вертикальной регулировки направляющего ролика | 2 | |

| 25. | Кронштейн горизонтальной регулировки направляющего ролика | 2 | |

| 26. | Планка с войлоком | 1 | |

| 27. | Трубка подачи СОЖ | 2 | |

| 28. | Скребок | 1 | |

| 29. | Шланг подачи СОЖ | 1 |

| 30. | Профильный ролик подвижной площадки | 4 | ПР12,7; L=2425VFR49A210P63B5B3BN63A6 230/400-50IP55CLFB5W |

| 31. | Пильная лента | 1 | |

| 32. | Ловитель ленты | 1 | |

| 33. | Направляющий ролик горизонтального перемещения пильной рамы | 2 | |

| 34. | Компенсирующий ролик горизонтального перемещения пильной рамы | 2 | |

| 35. | Скребок-щетка войлочный | 4 | |

| 36. | Ведомый ролик цепи | 2 | |

| 37. | Цепь привода вертикального | ||

| перемещения портала | 2 | ||

| 38. | Мотор-редуктор | 1 | |

| 39. | Выходной вал мотор-редуктора | 2 | |