|

|

|

|

Far Far |

WinNavigator WinNavigator |

Frigate Frigate |

Norton

Commander Norton

Commander |

WinNC WinNC |

Dos

Navigator Dos

Navigator |

Servant

Salamander Servant

Salamander |

Turbo

Browser Turbo

Browser |

|

|

Winamp,

Skins, Plugins Winamp,

Skins, Plugins |

Необходимые

Утилиты Необходимые

Утилиты |

Текстовые

редакторы Текстовые

редакторы |

Юмор Юмор |

|

|

|

File managers and best utilites |

Реферат: Регулирующие запорно-регулирующие клапаны:. Клапан реферат

Курсовая работа - Регулирующие запорно-регулирующие клапаны

Регулирующие (запорно-регулирующие) клапаны

Клапаны предназначены для управления потоками жидких и газообразных сред, транспортируемых по трубопроводам.

Регулирующие и запорно-регулирующие клапаны осуществляют непрерывное изменение расхода регулируемого потока от минимального, когда клапан полностью закрыт, до максимального, когда клапан полностью открыт.

Запорные или отсечные клапаны управляют регулируемым потоком не непрерывно, а дискретно (клапан полностью открыт или полностью закрыт). Как у регулирующих, так и у запорных клапанов есть небольшие протечки регулируемой среды при закрытом положении клапана.

Следует отметить, что деление клапанов на регулирующие, запорные и запорно-регулирующие есть только в нашей стране, также как и отдельные стандарты на протечки для регулирующих и запорных клапанов. Весь остальной мир производит просто регулирующие клапаны, протечки у которых подразделяются на шесть классов, чем выше номер класса – тем меньше протечки. Последние три класса относятся к клапанам, которые у нас называют запорными и запорно-регулирующими.

Под условным диаметром прохода клапана (Ду) следует понимать номинальный внутренний диаметр входного и выходного патрубков клапана (в ряде случаев диаметр выходного патрубка может превышать диаметр входного). Каждому значению условного диаметра прохода клапана соответствует максимально возможное значение расхода регулируемого вещества, которое, в общем случае, зависит от ряда параметров (перепада давления, плотности и др.). Для удобства сравнения клапанов и выбора по результатам гидравлического расчета необходимого типоразмера клапана введено понятие условной пропускной способности.

Условная пропускная способность клапана (Kvy) показывает, какое количество воды при температуре 20 °С может пропустить клапан при перепаде давления на нем 0,1 МПа (1 кгс/см2) при полностью открытом затворе.

Регулирующий клапан состоит из трех основных блоков: корпуса, дроссельного узла и привода клапана. Типичная конструкция проходного

запорно-регулирующего клапана без установленного привода представлена на рисунке 1.

Внутри корпуса клапана 1 устанавливается дроссельный узел, состоящий из седла 2 и плунжера 3, связанного со штоком 4. Седло может быть выполнено в различных конструктивных исполнениях: вворачиваться в корпус клапана как показано на рисунке 1, прижиматься к корпусу специальной втулкой или выполняться заедино с корпусом.

Плунжер скользит по направляющей, выполненной в крышке 5. Между корпусом 1 и крышкой 5 установлена уплотнительная прокладка 6. Шток 4 выводится наружу через сальниковый узел 7, представляющий собой набор подпружиненных шевронных колец из фторопласта-4 или его модификаций. На крышке 5 устанавливается привод, шток которого соединяется со штоком клапана. Привод может быть пневматическим, ручным, электрическим или электромагнитным.

Дроссельный узел является регулирующим и запирающим элементом клапана. Именно в этом узле реализуется задача изменения проходного сечения клапана и, как следствие, изменение его расходной характеристики.

Конкретные комбинации втулка-седло-плунжер выбираются исходя из условий эксплуатации клапана: перепада давления, типа регулируемой

среды и ее температуры, наличия мехпримесей, величины пропускной способности, вязкости среды и т.д.

В большинстве случаев важное значение для работы клапана имеет правильное направление подачи рабочей среды. Оно маркируется стрелкой на наружной поверхности корпусов. Если среда подается через левый канал в корпусе, изображенном на рисунке 1, то такое направление подачи называется «под затвор» (среда подходит к плунжеру снизу), а если среда подается по правому каналу, то такое направление подачи называется «на затвор» (среда прижимает плунжер к седлу в закрытом состоянии). Основные параметры и характеристики типовых регулирующих проходных клапанов, выпускаемых отечественными предприятиями, представлены в таблицах 1 и 2.

Таблица 1.

Основные параметры запорно-регулирующих клапанов

Таблица 2.

Условная пропускная способность запорно-регулирующих клапанов

ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ

Приводы и исполнительные механизмы запорно-регулирующей, регулирующей и запорной трубопроводной арматуры предназначены

для преобразования управляющего сигнала (пневматического, электрического или механического) в механическое (линейное или вращательное) перемещение штока привода и жестко связанного со штоком запорного органа (клапана, шарового затвора, дисковой заслонки, задвижки и т.п.).

Исполнительные механизмы, применяемые для управления запорно-регулирущей арматурой по принципу действия и используемому виду энергии для создания необходимого механического усилия на рабочем затворе подразделяют на:

Пневматические

Электрические

Гидравлические

Комбинированные

Ручные

Пневматические исполнительные механизмы

Пневматические исполнительные механизмы в силу сложившейся традиции занимают достаточно большое место среди приводов для регулирующей арматуры различного типа. Это обусловлено в первую очередь тем, что массовая промышленная автоматизация до 50-х, 60‑х годов прошлого столетия базировалась в основном на пневматике. Пневматические системы автоматизированного управления сегодня, в эпоху микропроцессоров и широкого применения цифровой электроники, смотрятся несколько архаично, и кроме того, они достаточно громоздкие, требуют организации сетей подготовки и распределения сжатого воздуха, который к тому же расходуется при работе пневматических систем.

Вместе с тем, простота конструкции пневмоприводов, а как следствие этого — достаточно высокая надежность и ремонтопригодность их, позволяют успешно использовать такие приводы и в современных системах автоматизированного управления технологическими процессами.

Пневматические исполнительные механизмы предназначены для преобразования изменений давления воздуха Р на выходе регулятора в перемещение регулирующего органа — клапана, заслонки, шибера, крана и т. п. Регулирующий орган изменяет расход потока жидкости, газа, пара и т. п. на объекте управления, и тем самым вызывает изменение регулируемого технологического параметра.

По типу привода пневматические исполнительные механизмы делятся на мембранные, поршневые, поворотные, пневмодвигатели вращающиеся.

Мембранный исполнительный механизм (МИМ)

Схема мембранного исполнительного механизма (МИМа) показана на рисунке 2. Перемещение выходного штока 2, соединенного с регулирующим органом, в одну сторону осуществляется силой, которая создается давлением Р, в другую — усилием пружины 3. Сигнал Р поступает в герметичную мембранную «головку», в которой находится мембрана из прорезиненной ткани толщиной 2-4 мм с жестким центром. Снизу на мембрану давит пружина 3. В мембранных исполнительных механизмах (рис. 2) давление управляющего воздуха воздействует на мембрану 4, зажатую по периметру между крышками привода, и создает усилие, которое уравнивается пружиной 3. Таким образом, ход штока 2 привода пропорционален величине управляющего давления. Жесткость и предварительное сжатие пружины определяет диапазон усилий привода и номинальный ход.

Мембранные исполнительные механизмы классифицируют, по размерам мембранных «головок». МИМы поставляются обычно совместно

с регулирующими органами — клапанами. Так как при снятии давления Р мембрана всегда перемещается вверх, то в зависимости от конструкции регулирующего органа различают нормально открытые НО и нормально закрытые НЗ клапаны.

Рисунок 2. Мембранный исполнительный механизм, установленный на регулирующем клапане:

1 — регулирующий орган; 2 — шток; 3 — пружина; 4 — мембрана; 5 — сальник

Статические характеристики большинства МИМов близки к линейным, однако они обладают зоной гистерезиса, составляющей 2—15% от наибольшего значения Р. Эта величина зависит от усилий трения в сальнике 5, от перепада давлений на регулирующем органе, от характеристик пружины и эффективной площади мембраны.

Для уменьшения зоны гистерезиса и улучшения динамических характеристик МИМов на исполнительный механизм устанавливают дополнительные усилители мощности, называемые позиционерами. Различают позиционеры, работающие по схеме компенсации перемещений и по схеме компенсации сил. В позиционерах обоих типов МИМ охватывается отрицательной обратной связью по положению штока, что исключает влияние на статические характеристики сил трения в сальнике, перепада давлений на регулирующем органе и т.п.

Одновременно с этим увеличение расхода воздуха, подаваемого в МИМ и заметно улучшаются динамические характеристики последнего.

Для сопряжения с электрическими сигналами систем управления применяют электропневматические позиционеры, которые кроме улучшения статических характеристик мембранных исполнительных механизмов, обеспечивают преобразование электрического сигнала в импульс управляющего воздуха, подаваемого на МИМ.

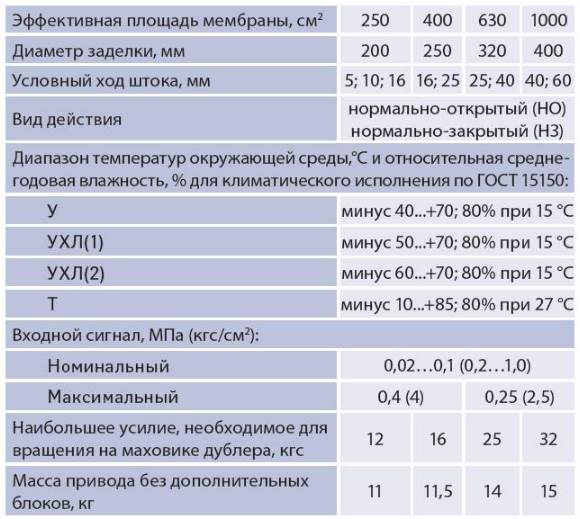

Основные технические характеристики МИМов представлены в таблице 3.

Таблица 3.

Внешний вид типичных МИМов, устанавливаемых на регулирующих клапанах, представлен на рисунке 3.

Поршневые пневматические приводы

Поршневые пневматические приводы (ППП) применяют в тех случаях, когда требуется линейное перемещение штока исполнительного

механизма на большое расстояние – до 300 мм. Для повышения точности и улучшения динамических характеристик поршневые приводы

снабжают также позиционерами, а сами приводы в этом случае называют следящими.

Схема поршневого пневматического привода представлена на рисунке 4. Механизм поршневого пневматического привода состоит из закрепленного на кронштейне 1 цилиндра 2 с размещенным внутри поршнем 3, жестко соединенным со штоком привода 4, и нескольких пружин 5, ориентированных относительно поршня в зависимости от исполнения привода (нормально открытый НО или нормально закрытый НЗ). Внутренняя поверхность цилиндра имеет антифрикционное покрытие. Наиболее типичная характеристика поршневого пневматического привода приведена в таблице 4. Пневматический поршневой привод работает следующим образом.

Рисунок 4.

Схематический разрез нормально закрытого поршневого пневматического привода

Пневматический входной сигнал от управляющего устройства поступает в рабочую полость и воздействует на поршень. При этом пружины противодействуют усилию, создаваемому давлением сжатого воздуха, вследствие чего шток перемещается на величину, обратно пропорциональную жесткости пружин.

Таблица 4.

Основные технические параметры поршневого пневматического привода

Поворотные пневматические приводы

Поворотные пневматические приводы типа ППР предназначены для управления трубопроводной арматурой (краны шаровые и пробковые,

затворы дисковые и шиберные и т.п.) при аналоговом или дискретном управлении положением запорного элемента, когда управляющее

воздействие на шток запорного элемента требует поворотного воздействия или приложения к нему вращательного момента.

Поворотные пневматические приводы могут рассматриваться как некоторая разновидность поршневого пневматического привода, где поршень, выполненный в виде лепестка перемещается под давлением управляющего воздуха в специальной камере. Движение силового элемента (лепестка) пневмопривода непосредственно передается на вал запорного элемента трубопроводной арматуры, обеспечивая его требуемое положение.

Внешний вид поворотного пневматического привода представлен на рисунке 5.

Рисунок 5. Пневмопривод лопастной типа ППР

Основные технические характеристики поворотного пневматического привода следующие:

Основные технические данные и характеристики различных типоразмеров поворотных пневмоприводов представлены в таблице 5.

Поворотные пневматические приводы могут оснащаться дополнительными блоками, обеспечивающими аналоговое или дискретное управление, а также сигнализацию положения вала. Взрывозащищенные блоки имеют маркировку взрывозащиты IExdsIICT6 – виды взрывозащиты «взрывонепроницаемая оболочка».

Таблица 5

Основные технические характеристики

поворотных пневмоприводов типа ППР

Дополнительно:

www.ronl.ru

Реферат Регулирующие запорно-регулирующие клапаны

Регулирующие (запорно-регулирующие) клапаныКлапаны предназначены для управления потоками жидких и газообразных сред, транспортируемых по трубопроводам.

Регулирующие и запорно-регулирующие клапаны осуществляют непрерывное изменение расхода регулируемого потока от минимального, когда клапан полностью закрыт, до максимального, когда клапан полностью открыт.

Запорные или отсечные клапаны управляют регулируемым потоком не непрерывно, а дискретно (клапан полностью открыт или полностью закрыт). Как у регулирующих, так и у запорных клапанов есть небольшие протечки регулируемой среды при закрытом положении клапана.

Следует отметить, что деление клапанов на регулирующие, запорные и запорно-регулирующие есть только в нашей стране, также как и отдельные стандарты на протечки для регулирующих и запорных клапанов. Весь остальной мир производит просто регулирующие клапаны, протечки у которых подразделяются на шесть классов, чем выше номер класса – тем меньше протечки. Последние три класса относятся к клапанам, которые у нас называют запорными и запорно-регулирующими.

Под условным диаметром прохода клапана (Ду) следует понимать номинальный внутренний диаметр входного и выходного патрубков клапана (в ряде случаев диаметр выходного патрубка может превышать диаметр входного). Каждому значению условного диаметра прохода клапана соответствует максимально возможное значение расхода регулируемого вещества, которое, в общем случае, зависит от ряда параметров (перепада давления, плотности и др.). Для удобства сравнения клапанов и выбора по результатам гидравлического расчета необходимого типоразмера клапана введено понятие условной пропускной способности.

Условная пропускная способность клапана (Kvy) показывает, какое количество воды при температуре 20 °С может пропустить клапан при перепаде давления на нем 0,1 МПа (1 кгс/см2) при полностью открытом затворе.

Регулирующий клапан состоит из трех основных блоков: корпуса, дроссельного узла и привода клапана. Типичная конструкция проходного

запорно-регулирующего клапана без установленного привода представлена на рисунке 1.

Внутри корпуса клапана 1 устанавливается дроссельный узел, состоящий из седла 2 и плунжера 3, связанного со штоком 4. Седло может быть выполнено в различных конструктивных исполнениях: вворачиваться в корпус клапана как показано на рисунке 1, прижиматься к корпусу специальной втулкой или выполняться заедино с корпусом.

Плунжер скользит по направляющей, выполненной в крышке 5. Между корпусом 1 и крышкой 5 установлена уплотнительная прокладка 6. Шток 4 выводится наружу через сальниковый узел 7, представляющий собой набор подпружиненных шевронных колец из фторопласта-4 или его модификаций. На крышке 5 устанавливается привод, шток которого соединяется со штоком клапана. Привод может быть пневматическим, ручным, электрическим или электромагнитным.Дроссельный узел является регулирующим и запирающим элементом клапана. Именно в этом узле реализуется задача изменения проходного сечения клапана и, как следствие, изменение его расходной характеристики.Конкретные комбинации втулка-седло-плунжер выбираются исходя из условий эксплуатации клапана: перепада давления, типа регулируемой

среды и ее температуры, наличия мехпримесей, величины пропускной способности, вязкости среды и т.д.В большинстве случаев важное значение для работы клапана имеет правильное направление подачи рабочей среды. Оно маркируется стрелкой на наружной поверхности корпусов. Если среда подается через левый канал в корпусе, изображенном на рисунке 1, то такое направление подачи называется «под затвор» (среда подходит к плунжеру снизу), а если среда подается по правому каналу, то такое направление подачи называется «на затвор» (среда прижимает плунжер к седлу в закрытом состоянии). Основные параметры и характеристики типовых регулирующих проходных клапанов, выпускаемых отечественными предприятиями, представлены в таблицах 1 и 2.Таблица 1.

Основные параметры запорно-регулирующих клапановТаблица 2.

Условная пропускная способность запорно-регулирующих клапановИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫПриводы и исполнительные механизмы запорно-регулирующей, регулирующей и запорной трубопроводной арматуры предназначены

для преобразования управляющего сигнала (пневматического, электрического или механического) в механическое (линейное или вращательное) перемещение штока привода и жестко связанного со штоком запорного органа (клапана, шарового затвора, дисковой заслонки, задвижки и т.п.).Исполнительные механизмы, применяемые для управления запорно-регулирущей арматурой по принципу действия и используемому виду энергии для создания необходимого механического усилия на рабочем затворе подразделяют на:

Пневматические

Электрические

Гидравлические

Комбинированные

Ручные

Пневматические исполнительные механизмыПневматические исполнительные механизмы в силу сложившейся традиции занимают достаточно большое место среди приводов для регулирующей арматуры различного типа. Это обусловлено в первую очередь тем, что массовая промышленная автоматизация до 50-х, 60‑х годов прошлого столетия базировалась в основном на пневматике. Пневматические системы автоматизированного управления сегодня, в эпоху микропроцессоров и широкого применения цифровой электроники, смотрятся несколько архаично, и кроме того, они достаточно громоздкие, требуют организации сетей подготовки и распределения сжатого воздуха, который к тому же расходуется при работе пневматических систем.Вместе с тем, простота конструкции пневмоприводов, а как следствие этого — достаточно высокая надежность и ремонтопригодность их, позволяют успешно использовать такие приводы и в современных системах автоматизированного управления технологическими процессами.

Пневматические исполнительные механизмы предназначены для преобразования изменений давления воздуха Р на выходе регулятора в перемещение регулирующего органа — клапана, заслонки, шибера, крана и т. п. Регулирующий орган изменяет расход потока жидкости, газа, пара и т. п. на объекте управления, и тем самым вызывает изменение регулируемого технологического параметра.По типу привода пневматические исполнительные механизмы делятся на мембранные, поршневые, поворотные, пневмодвигатели вращающиеся.

Мембранный исполнительный механизм (МИМ)Схема мембранного исполнительного механизма (МИМа) показана на рисунке 2. Перемещение выходного штока 2, соединенного с регулирующим органом, в одну сторону осуществляется силой, которая создается давлением Р, в другую — усилием пружины 3. Сигнал Р поступает в герметичную мембранную «головку», в которой находится мембрана из прорезиненной ткани толщиной 2-4 мм с жестким центром. Снизу на мембрану давит пружина 3. В мембранных исполнительных механизмах (рис. 2) давление управляющего воздуха воздействует на мембрану 4, зажатую по периметру между крышками привода, и создает усилие, которое уравнивается пружиной 3. Таким образом, ход штока 2 привода пропорционален величине управляющего давления. Жесткость и предварительное сжатие пружины определяет диапазон усилий привода и номинальный ход.Мембранные исполнительные механизмы классифицируют, по размерам мембранных «головок». МИМы поставляются обычно совместно

с регулирующими органами — клапанами. Так как при снятии давления Р мембрана всегда перемещается вверх, то в зависимости от конструкции регулирующего органа различают нормально открытые НО и нормально закрытые НЗ клапаны.

Рисунок 2. Мембранный исполнительный механизм, установленный на регулирующем клапане:

1 - регулирующий орган; 2 - шток; 3 - пружина; 4 - мембрана; 5 - сальникСтатические характеристики большинства МИМов близки к линейным, однако они обладают зоной гистерезиса, составляющей 2—15% от наибольшего значения Р. Эта величина зависит от усилий трения в сальнике 5, от перепада давлений на регулирующем органе, от характеристик пружины и эффективной площади мембраны.Для уменьшения зоны гистерезиса и улучшения динамических характеристик МИМов на исполнительный механизм устанавливают дополнительные усилители мощности, называемые позиционерами. Различают позиционеры, работающие по схеме компенсации перемещений и по схеме компенсации сил. В позиционерах обоих типов МИМ охватывается отрицательной обратной связью по положению штока, что исключает влияние на статические характеристики сил трения в сальнике, перепада давлений на регулирующем органе и т.п.Одновременно с этим увеличение расхода воздуха, подаваемого в МИМ и заметно улучшаются динамические характеристики последнего.

Для сопряжения с электрическими сигналами систем управления применяют электропневматические позиционеры, которые кроме улучшения статических характеристик мембранных исполнительных механизмов, обеспечивают преобразование электрического сигнала в импульс управляющего воздуха, подаваемого на МИМ.Основные технические характеристики МИМов представлены в таблице 3.

Таблица 3.Внешний вид типичных МИМов, устанавливаемых на регулирующих клапанах, представлен на рисунке 3.

Поршневые пневматические приводыПоршневые пневматические приводы (ППП) применяют в тех случаях, когда требуется линейное перемещение штока исполнительного

механизма на большое расстояние – до 300 мм. Для повышения точности и улучшения динамических характеристик поршневые приводы

снабжают также позиционерами, а сами приводы в этом случае называют следящими.Схема поршневого пневматического привода представлена на рисунке 4. Механизм поршневого пневматического привода состоит из закрепленного на кронштейне 1 цилиндра 2 с размещенным внутри поршнем 3, жестко соединенным со штоком привода 4, и нескольких пружин 5, ориентированных относительно поршня в зависимости от исполнения привода (нормально открытый НО или нормально закрытый НЗ). Внутренняя поверхность цилиндра имеет антифрикционное покрытие. Наиболее типичная характеристика поршневого пневматического привода приведена в таблице 4. Пневматический поршневой привод работает следующим образом. Рисунок 4.

Схематический разрез нормально закрытого поршневого пневматического приводаПневматический входной сигнал от управляющего устройства поступает в рабочую полость и воздействует на поршень. При этом пружины противодействуют усилию, создаваемому давлением сжатого воздуха, вследствие чего шток перемещается на величину, обратно пропорциональную жесткости пружин.Таблица 4.

Основные технические параметры поршневого пневматического привода

Поворотные пневматические приводыПоворотные пневматические приводы типа ППР предназначены для управления трубопроводной арматурой (краны шаровые и пробковые,

затворы дисковые и шиберные и т.п.) при аналоговом или дискретном управлении положением запорного элемента, когда управляющее

воздействие на шток запорного элемента требует поворотного воздействия или приложения к нему вращательного момента.Поворотные пневматические приводы могут рассматриваться как некоторая разновидность поршневого пневматического привода, где поршень, выполненный в виде лепестка перемещается под давлением управляющего воздуха в специальной камере. Движение силового элемента (лепестка) пневмопривода непосредственно передается на вал запорного элемента трубопроводной арматуры, обеспечивая его требуемое положение.Внешний вид поворотного пневматического привода представлен на рисунке 5.Рисунок 5. Пневмопривод лопастной типа ППРОсновные технические характеристики поворотного пневматического привода следующие:Основные технические данные и характеристики различных типоразмеров поворотных пневмоприводов представлены в таблице 5.

Поворотные пневматические приводы могут оснащаться дополнительными блоками, обеспечивающими аналоговое или дискретное управление, а также сигнализацию положения вала. Взрывозащищенные блоки имеют маркировку взрывозащиты IExdsIICT6 – виды взрывозащиты «взрывонепроницаемая оболочка».

Таблица 5

Основные технические характеристики

поворотных пневмоприводов типа ППР

Дополнительно:

bukvasha.ru

Реферат Клапан

Опубликовать

ОпубликоватьРеферат на тему:

План:

- Введение

- 1 Виды клапанов по принципу работы

- 2 Виды клапанов по областям использования

- 2.1 В гидравлике

- 2.2 В электро-, радио- и электронной технике

- 2.3 В вентиляции

- 2.4 В анатомии и медицине

- 2.5 В духовых музыкальных инструментах

- 2.6 В одежде и упаковке

- 2.7 Используемые в нескольких областях

Введение

Клапан — устройство, устанавливаемое на трубопроводе или сосуде и предназначенное для открытия или закрытия при наступлении определённых условий (повышении давления в сосуде, изменении направления тока среды в трубопроводе).

Клапаны имеют большое число конструктивных разновидностей. Клапаны могут быть односедельными и двухседельными, последние применяются обычно только как распределительные и регулирующие. В зависимости от направления потока через арматуру клапаны подразделяются на проходные, прямоточные и угловые. В проходных клапанах рабочая среда на выходе из корпуса имеет то же направление, что и на входе. Прямоточные клапаны — проходные со спрямлённой линией движения потока. Они имеют меньшее гидравлическое сопротивление по сравнению с проходными. В угловых клапанах направление потока среды на выходе перпендикулярно к направлению потока на входе.

Клапан — устройство, пропускающее поток (ток) в одну сторону и не пропускающее поток (ток) в другую сторону. Поток (ток) может быть потоком жидкости (вода, кровь, жидкие металлы и др.), потоком газа (воздух, азот, углекислый газ и др.), потоком (током) электронов или других частиц в трубе (проводнике), в полупроводнике, в вакууме или в другой среде.

1. Виды клапанов по принципу работы

- Запорный клапан

- Регулирующий клапан

- Обратный клапан

- Предохранительный клапан

- Импульсный предохранительный клапан

- Клапан прямого действия

2. Виды клапанов по областям использования

2.1. В гидравлике

- Гидроклапан:

- Предохранительный

- Прямого действия

- Непрямого действия

- Тупой клапан

- Предохранительный

2.2. В электро-, радио- и электронной технике

- Диод в электротехнике, радиотехнике, электронике по сути является электронным клапаном (обычное наименование — электронный вентиль).

2.3. В вентиляции

- Клапан инфильтрации воздуха

2.4. В анатомии и медицине

- Клапан сердца — вид обратного клапана.

2.5. В духовых музыкальных инструментах

- Клапаны на одних музыкальных инструментах: теноровых и басовых разновидностях блокфлейты, раушпфайфа и пр. — используются для перекрытия самых дальних игровых отверстий, расположенных слишком широко для растяжки пальцев музыканта, на других: оркестровых флейтах, кларнете, саксофонах, гобоях и др. — как развитие этого подхода — для расширения диапазона звучания и рационализации аппликатуры (упрощения прижатия пальцев).

2.6. В одежде и упаковке

- Клапаны на карманах одежды, сумок и др.

- Клапаны на упаковочных пакетах (зачастую используется картон).

2.7. Используемые в нескольких областях

- Мажоритарный клапан (переключатель по большинству) в электронике, в пневматике, в гидравлике.

- Электромагнитный (соленоидный) клапан в гидротехнике и др.

- Газовый импульсный микроклапан типа «петля тока».

Категории: Многозначные термины, Механизмы.

Текст доступен по лицензии Creative Commons Attribution-ShareAlike.www.wreferat.baza-referat.ru

Реферат: Регулирующие запорно-регулирующие клапаны

Регулирующие (запорно-регулирующие) клапаны

Клапаны предназначены для управления потоками жидких и газообразных сред, транспортируемых по трубопроводам.

Регулирующие и запорно-регулирующие клапаны осуществляют непрерывное изменение расхода регулируемого потока от минимального, когда клапан полностью закрыт, до максимального, когда клапан полностью открыт.

Запорные или отсечные клапаны управляют регулируемым потоком не непрерывно, а дискретно (клапан полностью открыт или полностью закрыт). Как у регулирующих, так и у запорных клапанов есть небольшие протечки регулируемой среды при закрытом положении клапана.

Следует отметить, что деление клапанов на регулирующие, запорные и запорно-регулирующие есть только в нашей стране, также как и отдельные стандарты на протечки для регулирующих и запорных клапанов. Весь остальной мир производит просто регулирующие клапаны, протечки у которых подразделяются на шесть классов, чем выше номер класса – тем меньше протечки. Последние три класса относятся к клапанам, которые у нас называют запорными и запорно-регулирующими.

Под условным диаметром прохода клапана (Ду) следует понимать номинальный внутренний диаметр входного и выходного патрубков клапана (в ряде случаев диаметр выходного патрубка может превышать диаметр входного). Каждому значению условного диаметра прохода клапана соответствует максимально возможное значение расхода регулируемого вещества, которое, в общем случае, зависит от ряда параметров (перепада давления, плотности и др.). Для удобства сравнения клапанов и выбора по результатам гидравлического расчета необходимого типоразмера клапана введено понятие условной пропускной способности.

Условная пропускная способность клапана (Kvy) показывает, какое количество воды при температуре 20 °С может пропустить клапан при перепаде давления на нем 0,1 МПа (1 кгс/см2) при полностью открытом затворе.

Регулирующий клапан состоит из трех основных блоков: корпуса, дроссельного узла и привода клапана. Типичная конструкция проходного

запорно-регулирующего клапана без установленного привода представлена на рисунке 1.

Внутри корпуса клапана 1 устанавливается дроссельный узел, состоящий из седла 2 и плунжера 3, связанного со штоком 4. Седло может быть выполнено в различных конструктивных исполнениях: вворачиваться в корпус клапана как показано на рисунке 1, прижиматься к корпусу специальной втулкой или выполняться заедино с корпусом.

Плунжер скользит по направляющей, выполненной в крышке 5. Между корпусом 1 и крышкой 5 установлена уплотнительная прокладка 6. Шток 4 выводится наружу через сальниковый узел 7, представляющий собой набор подпружиненных шевронных колец из фторопласта-4 или его модификаций. На крышке 5 устанавливается привод, шток которого соединяется со штоком клапана. Привод может быть пневматическим, ручным, электрическим или электромагнитным.

Дроссельный узел является регулирующим и запирающим элементом клапана. Именно в этом узле реализуется задача изменения проходного сечения клапана и, как следствие, изменение его расходной характеристики.

Конкретные комбинации втулка-седло-плунжер выбираются исходя из условий эксплуатации клапана: перепада давления, типа регулируемой

среды и ее температуры, наличия мехпримесей, величины пропускной способности, вязкости среды и т.д.

В большинстве случаев важное значение для работы клапана имеет правильное направление подачи рабочей среды. Оно маркируется стрелкой на наружной поверхности корпусов. Если среда подается через левый канал в корпусе, изображенном на рисунке 1, то такое направление подачи называется «под затвор» (среда подходит к плунжеру снизу), а если среда подается по правому каналу, то такое направление подачи называется «на затвор» (среда прижимает плунжер к седлу в закрытом состоянии). Основные параметры и характеристики типовых регулирующих проходных клапанов, выпускаемых отечественными предприятиями, представлены в таблицах 1 и 2.

Таблица 1.

Основные параметры запорно-регулирующих клапанов

Таблица 2.

Условная пропускная способность запорно-регулирующих клапанов

ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ

Приводы и исполнительные механизмы запорно-регулирующей, регулирующей и запорной трубопроводной арматуры предназначены

для преобразования управляющего сигнала (пневматического, электрического или механического) в механическое (линейное или вращательное) перемещение штока привода и жестко связанного со штоком запорного органа (клапана, шарового затвора, дисковой заслонки, задвижки и т.п.).

Исполнительные механизмы, применяемые для управления запорно-регулирущей арматурой по принципу действия и используемому виду энергии для создания необходимого механического усилия на рабочем затворе подразделяют на:

Пневматические

Электрические

Гидравлические

Комбинированные

Ручные

Пневматические исполнительные механизмы

Пневматические исполнительные механизмы в силу сложившейся традиции занимают достаточно большое место среди приводов для регулирующей арматуры различного типа. Это обусловлено в первую очередь тем, что массовая промышленная автоматизация до 50-х, 60‑х годов прошлого столетия базировалась в основном на пневматике. Пневматические системы автоматизированного управления сегодня, в эпоху микропроцессоров и широкого применения цифровой электроники, смотрятся несколько архаично, и кроме того, они достаточно громоздкие, требуют организации сетей подготовки и распределения сжатого воздуха, который к тому же расходуется при работе пневматических систем.

Вместе с тем, простота конструкции пневмоприводов, а как следствие этого — достаточно высокая надежность и ремонтопригодность их, позволяют успешно использовать такие приводы и в современных системах автоматизированного управления технологическими процессами.

Пневматические исполнительные механизмы предназначены для преобразования изменений давления воздуха Р на выходе регулятора в перемещение регулирующего органа — клапана, заслонки, шибера, крана и т. п. Регулирующий орган изменяет расход потока жидкости, газа, пара и т. п. на объекте управления, и тем самым вызывает изменение регулируемого технологического параметра.

По типу привода пневматические исполнительные механизмы делятся на мембранные, поршневые, поворотные, пневмодвигатели вращающиеся.

Мембранный исполнительный механизм (МИМ)

Схема мембранного исполнительного механизма (МИМа) показана на рисунке 2. Перемещение выходного штока 2, соединенного с регулирующим органом, в одну сторону осуществляется силой, которая создается давлением Р, в другую — усилием пружины 3. Сигнал Р поступает в герметичную мембранную «головку», в которой находится мембрана из прорезиненной ткани толщиной 2-4 мм с жестким центром. Снизу на мембрану давит пружина 3. В мембранных исполнительных механизмах (рис. 2) давление управляющего воздуха воздействует на мембрану 4, зажатую по периметру между крышками привода, и создает усилие, которое уравнивается пружиной 3. Таким образом, ход штока 2 привода пропорционален величине управляющего давления. Жесткость и предварительное сжатие пружины определяет диапазон усилий привода и номинальный ход.

Мембранные исполнительные механизмы классифицируют, по размерам мембранных «головок». МИМы поставляются обычно совместно

с регулирующими органами — клапанами. Так как при снятии давления Р мембрана всегда перемещается вверх, то в зависимости от конструкции регулирующего органа различают нормально открытые НО и нормально закрытые НЗ клапаны.

Рисунок 2. Мембранный исполнительный механизм, установленный на регулирующем клапане:

1 - регулирующий орган; 2 - шток; 3 - пружина; 4 - мембрана; 5 - сальник

Статические характеристики большинства МИМов близки к линейным, однако они обладают зоной гистерезиса, составляющей 2—15% от наибольшего значения Р. Эта величина зависит от усилий трения в сальнике 5, от перепада давлений на регулирующем органе, от характеристик пружины и эффективной площади мембраны.

Для уменьшения зоны гистерезиса и улучшения динамических характеристик МИМов на исполнительный механизм устанавливают дополнительные усилители мощности, называемые позиционерами. Различают позиционеры, работающие по схеме компенсации перемещений и по схеме компенсации сил. В позиционерах обоих типов МИМ охватывается отрицательной обратной связью по положению штока, что исключает влияние на статические характеристики сил трения в сальнике, перепада давлений на регулирующем органе и т.п.

Одновременно с этим увеличение расхода воздуха, подаваемого в МИМ и заметно улучшаются динамические характеристики последнего.

Для сопряжения с электрическими сигналами систем управления применяют электропневматические позиционеры, которые кроме улучшения статических характеристик мембранных исполнительных механизмов, обеспечивают преобразование электрического сигнала в импульс управляющего воздуха, подаваемого на МИМ.

Основные технические характеристики МИМов представлены в таблице 3.

Таблица 3.

Внешний вид типичных МИМов, устанавливаемых на регулирующих клапанах, представлен на рисунке 3.

Поршневые пневматические приводы

Поршневые пневматические приводы (ППП) применяют в тех случаях, когда требуется линейное перемещение штока исполнительного

механизма на большое расстояние – до 300 мм. Для повышения точности и улучшения динамических характеристик поршневые приводы

снабжают также позиционерами, а сами приводы в этом случае называют следящими.

Схема поршневого пневматического привода представлена на рисунке 4. Механизм поршневого пневматического привода состоит из закрепленного на кронштейне 1 цилиндра 2 с размещенным внутри поршнем 3, жестко соединенным со штоком привода 4, и нескольких пружин 5, ориентированных относительно поршня в зависимости от исполнения привода (нормально открытый НО или нормально закрытый НЗ). Внутренняя поверхность цилиндра имеет антифрикционное покрытие. Наиболее типичная характеристика поршневого пневматического привода приведена в таблице 4. Пневматический поршневой привод работает следующим образом.

Рисунок 4.

Схематический разрез нормально закрытого поршневого пневматического привода

Пневматический входной сигнал от управляющего устройства поступает в рабочую полость и воздействует на поршень. При этом пружины противодействуют усилию, создаваемому давлением сжатого воздуха, вследствие чего шток перемещается на величину, обратно пропорциональную жесткости пружин.

Таблица 4.

Основные технические параметры поршневого пневматического привода

Поворотные пневматические приводы

Поворотные пневматические приводы типа ППР предназначены для управления трубопроводной арматурой (краны шаровые и пробковые,

затворы дисковые и шиберные и т.п.) при аналоговом или дискретном управлении положением запорного элемента, когда управляющее

воздействие на шток запорного элемента требует поворотного воздействия или приложения к нему вращательного момента.

Поворотные пневматические приводы могут рассматриваться как некоторая разновидность поршневого пневматического привода, где поршень, выполненный в виде лепестка перемещается под давлением управляющего воздуха в специальной камере. Движение силового элемента (лепестка) пневмопривода непосредственно передается на вал запорного элемента трубопроводной арматуры, обеспечивая его требуемое положение.

Внешний вид поворотного пневматического привода представлен на рисунке 5.

Рисунок 5. Пневмопривод лопастной типа ППР

Основные технические характеристики поворотного пневматического привода следующие:

Основные технические данные и характеристики различных типоразмеров поворотных пневмоприводов представлены в таблице 5.

Поворотные пневматические приводы могут оснащаться дополнительными блоками, обеспечивающими аналоговое или дискретное управление, а также сигнализацию положения вала. Взрывозащищенные блоки имеют маркировку взрывозащиты IExdsIICT6 – виды взрывозащиты «взрывонепроницаемая оболочка».

Таблица 5

Основные технические характеристики

поворотных пневмоприводов типа ППР

Дополнительно:

superbotanik.net

Реферат: Регулирующий клапан прямого действия

Содержание

Введение

Общие сведения

Регулирующий клапан с мембранным исполнительным механизмом РК-1

Назначение и принцип действия

Определение функциональной зависимости между входом и выходом

Расчет коэффициентов

Определение основных характеристик

Анализ элемента как системы

Список литературы

В САР для регулирования расхода применяют регуляторы расхода.

Основной деталью всякого гидроаппарата является запорно-регулирующий элемент. Конструктивно он может быть выполнен в виде крана, золотника или клапана.

По назначению всю гидроаппаратуру можно разделить на направляющую и регулирующую. Первая предназначена для изменения направления потока жидкости путем полного перекрытия (открытия) проходного сечения в аппарате, вторая — для изменения давления или расхода (а иногда и направления потока) жидкости путем частичного перекрытия проходного сечения в аппарате.

Регуляторы расхода объединяют устройства, предназначенные для управления расходом рабочей жидкости.

Если, например, к устройству подходит слишком большое количество жидкости, чем было определено при монтаже трубопровода, то под действием давления жидкости и других факторов срабатывает регулятор (регулятор открывается), пропуская только то количество жидкости, необходимое для нормальной работы системы. Если же к устройству подходит малое количество жидкости – давление уменьшается и регулятор закрывается до тех пор пока давление не увеличится и напор жидкости не возрастет.

Следовательно, регулятор обеспечивает контроль над тем количеством жидкости, которое проходит через сечение трубопровода.

К регуляторам прямого действия относят те, у которых перемещение регулирующего элемента осуществляется за счет энергии регулируемого объекта, т. е. применительно к гидроаппарату — за счет энергии рабочей жидкости. Как правило, регуляторы этого типа требуют небольшой мощности для управления регулирующим элементом.

Для исследования и анализа я выбрала регулирующий клапан прямого действия с мембранно-пневматическим исполнительным механизмом. Он прост в конструктивном отношении и является наиболее наглядным объектом для исследования.

Автоматические регуляторы подразделяются на регуляторы прямого и непрямого действия.

Регуляторами прямою действия называются регуляторы, чувствительные элементы которых непосредственно развивают усилия, необходимые для перемещения регулирующих органов, не используя для своей работы подвода энергии извне. Регуляторы прямого действия применяются для автоматического регулирования температуры, давления, расхода и других параметров жидкостей и газов.

Регуляторы непрямого действия для перемещения своих регулирующих, органов используют энергию извне, и по виду этой энергии подразделяются на гидравлические, пневматические, электрические (включая электронные и комбинированные).

Регулирующие клапаны с мембранным исполнительным механизмом РК-1 предназначены для работы с регулирующими приборами РД-ЗА при автоматизации объектов теплофикации и для регулирования параметром паровых или газовых сред. Они могут также применяться в качестве регуляторов прямого действия. Клапаны состоят из корпуса и мембранного исполнительного механизма.

Клапаны монтируют на горизонтальных участках трубопроводов при вертикальном расположении штока. При этом мембранный исполнительный механизм должен быть над клапаном. Соединительные линии из медных или стальных труб диаметром 8 — 10 мм при монтаже выполняют возможно короткими.

Общий вид клапана представлен на рисунке 1.

Рис. 1. Регулирующий клапан РК-1 (Dу = 150 ÷ 250 мм):

1 – корпус; 2 – золотник клапана нормально-открытой сборки; 3 – шток; 4 – сальник; 5 – регулировочная пружина; 6 – чаша гидропривода; 7 – мембрана; 8 – жесткий центр; 9 – золотник клапана нормально-закрытой сборки

Такой регулятор используют для поддержания давления до себя, после себя, а также для поддержания перепада расхода воды на абонентских вводах.

Достоинством регулятора является возможность сборки различных по назначению регуляторов прямого действия из унифицированных деталей. Кроме того, регулятор может быть использован в качестве регулирующего органа в регуляторах непрямого действия. Регулируемое давление устанавливается путем натяжения пружины, а также применения пружин различной жесткости. Разгрузка затвора (золотника) от давления воды до и после него достигается путем применения разгрузочного сильфона, эффективная площадь которого равна эффективной площади золотника.

Рис. 2. Схема вариантов сборки регулятора а – при поддержании давления «до себя»; б – при поддержании давления « после себя»; в – при поддержании перепада давлений

Сила, развиваемая мембраной исполнительного устройства под действием регулируемого давления или перепада давлений, уравновешивается усилием пружины. Регулятор может быть собран по схеме «нормально открыт» и «нормально закрыт».

Схемы вариантов сборки регулятора приведены на рис. 2 /6, c. 83/.

При регулировании давления р01перед регулятором /рис. 2,а/ импульсная линия 6 соединяет точку регулируемого давления с подмембранной зоной. Клапан 1 устанавливается сверху (со стороны сильфона 3). При отсутствии движения воды в трубопроводе регулирующий клапан 1 под действием пружины 4 будет находиться в закрытом состоянии («нормально закрыт»). При движении воды давление р01до регулятора выше давления р02после регулятора. Сильфон 3 разгружает клапан 1 от давления р02. Давление р01, действуя на клапан снизу, создает усилие, поднимающее клапан, этому противодействует усилие растянутой пружины 4. Кроме того, сверху на клапан через шток 7 действует усилие, создаваемое мембраной 5. Если давление до регулятора становится ниже установленной величины, то мембрана 5 опускается вниз, прижимая клапан 1 к седлу 2, уменьшая сток до тех пор, пока не восстановится равновесие сил. При увеличении давления до регулятора мембрана 5 поднимается вверх, усилие, создаваемое мембраной, становится больше силы упругости пружины и клапан с помощью штока 7 поднимается вверх, увеличивая сток воды. Давление р01снижается до заданной величины.

При поддержании давления после регулятора /рис. 2,б/ импульсная трубка 6 соединяет точку регулируемого давления с нижней камерой мембраны 5, а клапан 1 устанавливается снизу (со стороны пружины 4). У собранного таким образом регулятора при отсутствии давления воды в трубопроводе под действием пружины 4 регулирующий клапан 1 находится в открытом положении («нормального открыт»).

Для регулирования перепада давлений (расхода воды) /рис. 2, в/ клапан 1 устанавливается так же, как в предыдущем варианте, снизу; подмембранная зона соединяется с началом регулируемого участка, а надмембранная зона — с концом регулируемого участка импульсными трубками 6. Усилие, развиваемое мембраной 5 под действием перепада давлений, уравновешивается усилием пружины 4. Если регулируемое давление или перепад давлений отклоняется от заданного значения, тогда под действием усилия мембраны 5 клапан 1 открывается или закрывается, что ведет к восстановлению значения регулируемого параметра.

Входной величиной мембранного пневматического клапана (рис. 3) является давление ∆Рвх, а выходной — перемещение ∆Sвых штока клапана (отсчет ведется в малых приращениях от равновесного состояния) /4, с. 44/.

|

Рис. 3. Мембранный пневматический клапан

Если нельзя пренебречь инерцией подвижной системы клапана и силами трения, то условие равновесия сил, действующих на клапан, запишется как

.

.

Входное усилие при площади F мембраны равно:

.

.

где ∆Рвх - перепад давления на клапане, кПа;

F - площадь мембраны, мм.

Сила инерции fи равна произведению массы m подвижной системы на ускорение a = d2(∆Sвых)/dt2:

,

,

где m – масса подвижной системы, кг;

∆Sвых – перемещение штока клапана, мм;

t – время, с.

Учитывая только силу вязкого трения, которая пропорциональна скорости перемещения подвижной системы, получим:

,

,

где b – кинематической вязкостью, м2/с.

Сила противодействия пружины пропорциональна ее сжатию

.

.

где с — жесткость пружины.

Подставив значения сил в уравнение равновесия, получим /4, с. 44/:

.

.

В настоящее время принято составлять дифференциальные уравнения звеньев в безразмерных (относительных) единицах.

Безразмерной единицей давления будем считать отношение ∆Рвх к максимальной величине давления Рмакс на мембрану, при котором клапан полностью закрывается; безразмерной единицей перемещения штока клапана примем отношение ∆Sвых к полному ходу Sмакс /4, с. 45/:

откуда

;

;

Подставив эти значения в дифференциальное уравнение, получим выражение его в безразмерных единицах:

С учетом того, что сSмакс = РмаксF можно записать:

Таким образом, при учете инерции подвижной системы и вязкого

трения мембранный пневматический клапан при  является колебательным звеном.

является колебательным звеном.

Постоянные времени и коэффициент передачи его равны:

Из этого примера следует, что в элементах систем регулирования вязкое трение не всегда является нежелательным /4, с. 45/. В данном случае достаточно высокое вязкое трение обеспечивает устойчивую работу клапана, так как постоянная времени Т1 пропорциональна коэффициенту вязкого сопротивления b.

Практически, когда силы вязкого трения в механических элементах, применяют дополнительное демпфирование подвижной системы, т. е. вводят дополнительную силу, противодействующую перемещению подвижной системы и пропорциональную скорости этого перемещения.

Если пневматический клапан применяется в системе с инерционным объектом, в котором переходные процессы протекают медленно, т. е. скорости изменения рвх и sвых небольшие, то величина ускорения d2sвых/dt2 с точностью, достаточной для практических расчетов, может быть принята равной нулю. Тогда дифференциальное уравнение клапана примет вид /4, с. 45/:

.

.

Следовательно, в этом случае можно пренебречь инерционностью подвижных частей пневматического клапана и представлять его в динамическом отношении как апериодическое звено с передаточной функцией, определяемой формулой.

Определим значения коэффициентов: коэффициента вязкости и коэффициента жесткости пружины.

Для этого выбираем клапан.

Будем рассматривать мембранный пневматический клапан – химическая арматура (регулирующий орган). Данные регуляторы в основном применяют для обслуживания тепловых сетей, т. е. для поддержания заданных значений параметров теплоносителя, поступающего в системы отопления, горячего водоснабжения и к техническому оборудованию промышленных предприятий /3, с. 84/. Данный регулятор способен работать с широким температурным диапазоном от –40 до 300˚С.

Марка РК 101.1 – клапан регулирующий. Материал корпуса сталь 12Х18Н9ТЛ.

Предположим, что диаметр заделки мембраны D = 250 мм (Fэ = 400 см2) и условный ход штока Sу = 25 мм. Диаметр условного прохода клапана Dу = 150 мм, при этом масса подвижной системы равна 20,5 кг (m = 20,5 кг).

При выполнении технических расчетов в гидравлике обычно пользуются кинематической вязкостью b /1, с. 11/. Единицей кинематической вязкости в системе СИ является метр в квадрате на секунду (м2/с). При необходимости можно пользоваться производной единицей – миллиметр в квадрате на секунду (мм2/с), 1 мм2/с = 10-6 м2/с.

Для воды кинематическая вязкость находиться по формуле /1, с. 13/:

при температуре жидкости 200˚С кинематическая вязкость будет равна:

Определяем коэффициент сжатия пружины. Данный коэффициент зависит от материала, из которого изготовлена пружина, от диаметра проволоки и от значения индекса пружины.

Материал пружины выбирается в зависимости от его механических свойств по табл. 1 стр. 26 (Пс – 4Х13) (Пс – пружины цилиндрические сжатия). Определяем ориентировочно индекс спр пружины по табл. 2 стр. 27 с учетом возможности дальнейшего его уточнения (Пс – спр ≈ 6). Коэффициент с, зависящий от значения индекса, находится по табл. 3 (Пс – при спр ≈ 6 коэффициент с = 1,24).

Зная данные коэффициенты можно определить постоянные времени:

Таким образом, я определила все необходимые коэффициенты, которые понадобятся при анализе и определении основных характеристик.

Если нельзя пренебречь инерцией подвижной системы клапана и силами трения, то условие равновесия сил, действующих на клапан, запишется как

.

.

1. Определяем передаточную функцию элемента W(р).

Для этого воспользуемся исходным дифференциальным уравнением:

Учитывая, что постоянные времени и коэффициент передачи его равны:

дифференциальное уравнение примет вид:

(1)

(1)

Перейдем от

дифференциального уравнения к операторной форме. Рассмотрим оператор

дифференцирования:  и подставим его в уравнение (1)

получим.

и подставим его в уравнение (1)

получим.

Запишем передаточную функцию для нашего элемента:

Получили передаточную функцию регулирующего клапана.

2. Определяем частотную функцию элемента W(jω).

Пусть р – число мнимое, т. е. σ = 0, а р = jω, подставляем р в уравнение для передаточной функции, получим:

Где U(ω) = Re W(jω), а V(ω) = Im W(jω).

Также частотную форму передаточной функции можно представить в виде:

3. Определяем амплитудно-частотную функцию А(ω).

Построим график амплитудно-частотной функции А(ω):

4. Определяем фазо-частотную функцию φ(ω).

Построим график фазо-частотной функции φ(ω):

5. Определяем переходную функцию h(t).

Построим график переходной функции h(t):

Учитывая, что с = 1,24, b = 1,068 мм2/с,

6. Определяем импульсную функцию ω(t).

Построим график импульсной функции ω (t):

Если пневматический клапан применяется в системе с инерционным объектом, в котором переходные процессы протекают медленно, т. е. скорости изменения рвх и sвых небольшие, то величина ускорения d2sвых/dt2 с точностью, достаточной для практических расчетов, может быть принята равной нулю. Тогда дифференциальное уравнение клапана примет вид /4, с. 45/:

.

.

1. Определяем передаточную функцию элемента W(р).

Перейдем от

дифференциального уравнения к операторной форме. Рассмотрим оператор

дифференцирования:  и подставим его в уравнение (1)

получим.

и подставим его в уравнение (1)

получим.

Запишем передаточную функцию для нашего элемента:

2. Определяем частотную функцию элемента W(jω).

Пусть р – число мнимое, т. е. σ = 0, а р = jω, подставляем р в уравнение для передаточной функции, получим:

Где U(ω) = Re W(jω), а V(ω) = Im W(jω).

3. Определяем амплитудно-частотную функцию А(ω).

Построим график амплитудно-частотной функции А(ω):

4. Определяем фазо-частотную функцию φ(ω).

Построим график фазо-частотной функции φ(ω):

5. Определяем переходную функцию h(t).

Построим график переходной функции h(t):

6. Определяем импульсную функцию ω(t).

Построим график импульсной функции ω (t):

1. Исследуем систему с уравнением

2.

на устойчивость.

на устойчивость.

Для этого перейдем от дифференциального уравнения к операторной форме.

- оператор дифференцирования,

подставим его в данное уравнение.

- оператор дифференцирования,

подставим его в данное уравнение.

Получаем характеристическое уравнение:

,

,

Находим корни квадратного уравнения:

D = b2 – 4ac = T12 – 4T2 = 0,7396 – 16,264 = –15,52;

α = –0,106.

Получили устойчивое состояние, т. к. αi < 0, т. е. все корни характеристического уравнения находятся в левой полуплоскости.

Проведем оценку качества системы.

а) Прямая оценка качества:

Находим передаточную функцию W(p):

Запишем переходную функцию.

Построим график переходной функции h(t):

Учитывая, что с = 1,24, b = 1,068 мм2/с,

Находим время переходного процесса:

hуст = 1,

тогда Δ = 5%(hуст) = 0,05.

Определим перерегулирование – максимальное отклонение регулируемой величины от установившегося значения:

Находим колебательность системы, которое характеризуется числом колебаний регулируемой величины за время переходного процесса.

h = 3 (т. к. Четвертая волна не до конца).

Время нарастания регулируемой величины:

tн(tмах) = 13 с.

Время первого согласования, т.е. время, когда регулируемая величина первый раз достигает своего установившегося значения:

t1 = 7 с.

б) Косвенная оценка качества:

Рассмотрим амплитудно-частотную характеристику процесса.

Построим график амплитудно-частотной функции А(ω):

По графику проводим анализ:

1. Находим показатель колебательности – М.

, где Amax = 4,7545, A(0) = 1.

, где Amax = 4,7545, A(0) = 1.

Следовательно М = 4,7545.

2. Резонансная частота ωр = 0,243, при Amax = 4,7545.

3. Частота среза при которой амплитудно-частотная характеристика достигает величины равной 1.

ωср = ± 0,3438.

Время переходного процесса и частота среза связаны соотношением:

tП ≈ (1÷2) 2π/ ωср ≈ (1÷2) 18,27 (с).

4. Полоса пропускания частот определяется:

Откладываем получившееся значение от Amax.

Получаем полосу пропускания:

ω1 = 0,2154 и ω1 = 0,2682.

3. Исследуем систему с уравнением

на устойчивость.

на устойчивость.

Для этого перейдем от дифференциального уравнения к операторной форме.

- оператор дифференцирования,

подставим его в данное уравнение.

- оператор дифференцирования,

подставим его в данное уравнение.

Получаем характеристическое уравнение:

,

,

Находим корни квадратного уравнения:

р = -1/Т1 = -1,163.

Получили устойчивое состояние, т. к. αi < 0, т. е. все корни характеристического уравнения находятся в левой полуплоскости.

Проведем оценку качества системы.

а) Прямая оценка качества:

Находим передаточную функцию W(p):

Запишем переходную функцию.

Построим график переходной функции h(t):

Так как система является устойчивой и график переходной функции не имеет колебаний, то можно определить только максимальное значение регулируемой величины, которое будет равно установившемуся:

hмах = hуст = 1.

Определим перерегулирование:

б) Косвенная оценка качества:

Рассмотрим амплитудно-частотную характеристику процесса.

Для этого находим частотную форму передаточной функции.

Построим график амплитудно-частотной функции А(ω):

По графику проводим анализ:

1. Находим показатель колебательности – М.

, где Amax = 1, A(0) = 1.

, где Amax = 1, A(0) = 1.

Следовательно М = 1.

2. Резонансная частота ωр = 0, при Amax = 1.

3. Частота среза при которой амплитудно-частотная характеристика достигает величины равной 1.

ωср = ± 0.

4. Полоса пропускания частот определяется:

.

.

Откладываем получившееся значение от Amax.

Получаем полосу пропускания:

ω = 1,155.

Вывод: после выбора и анализа элемента получили, что данный клапан можно применять как регулирующий клапан прямого действия (без дополнительных устройств) и как клапан непрямого действия (вводя дополнительные устройства управления). В первом случае на систему действуют инерционные силы, процесс регулирования становится более длительным и может быть неточным. При анализе элемента получили устойчивую систему, но процесс перерегулирования длится дольше, чем допустимое значение. Колебательность системы также выше приемлемого числа колебаний. Это говорит о том, что в процессе регулирования могут происходить сбои в работе, процесс становится нестабильным. Регуляторы прямого действия просты в конструктивном отношении и надежны в эксплуатации, что объясняет их широкое применение для поддержания постоянного давления или перепада давлений воды на тепловых пунктах небольшой и средней мощности. Однако регуляторы прямого действия имеют меньшую чувствительность, поэтому рекомендуется применять при автоматизации объектов со сложными динамическими характеристиками регуляторы непрямого действия, так как они обеспечивают более широкий диапазон регулирования, возможность введения обратной связи и осуществление многоимпульсного регулирования. В нашем случае пневматический клапан применяется в системе с инерционным объектом, т. е. мы можем применять клапан, например с регулятором давления. Это позволяет получить устойчивую систему, как во втором случае.

Таблица 1 Характеристики материалов, применяемых для пружин

|

Марка материала или класса проволоки |

Диаметр d в мм |

Механические свойства |

Пределы температур, при которых могут работать пружины, в ˚С |

Отличительные свойства материала |

||

|

проволоки |

прутка |

Допускаемое напряжение при кручении τкр в кгс/мм2 |

Модуль сдвига G в кгс/мм2 |

|||

|

П |

0,2 – 0,8 |

– |

0,6 σв |

8000 |

от –40 до +120 |

Высокие механические свойства |

|

В |

0,2 – 0,8 |

– |

0,6 σв |

» –40 » +120 |

То же и устойчивая деформация |

|

|

65Г |

– |

Свыше 5,0 |

50 |

» –40 » +120 |

Повышенная чувствитель-ность к перегревам и к образованию закалочных трещин |

|

|

60С2 |

– |

» 5,0 |

75 |

» –40 » +250 |

Повышенная склонность к обезуглероживанию пове-рхности при термооб-работке |

|

|

50ХФА |

0,5 – 14,0 |

» 5,0 |

75 |

» –40 » +400 |

Устойчивая деформация |

|

|

4Х13 |

1,0 – 6,0 |

» 5,0 |

45 |

» –40 » +400 |

Высокая коррозионная стойкость |

|

|

60С2Н2А |

– |

» 5,0 |

100 |

» –40 » +250 |

Повышенная склонность к обезуглероживанию пове-рхности при термооб-работке |

|

|

Бр. КМц 3-1 |

0,3 – 10,0 |

– |

45 |

400 |

» –40 » +200 |

Высокая коррозионная стойкость и антимаг-нитность |

|

Бр. ОЦ 4-3 |

0,3 – 10,0 |

– |

40 |

» –40 » +200 |

То же |

|

Таблица 2. Значение индекса пружины спр (отношение среднего диаметра пружины к диаметру проволоки D : d) в зависимости от диаметра проволоки d

|

d в мм |

0,2 – 0,4 |

0,45 – 1,0 |

1,1 – 2,2 |

2,5 – 6,0 |

7 – 16 |

18 – 40 |

|

спр = D/d |

8 – 14 |

6 – 12 |

5 – 10 |

4 – 10 |

4 – 8 |

4 – 6 |

Таблица 3. Значение коэффициента с в зависимости от определенного значения индекса пружины спр

|

спр = D/d |

4 |

5 |

6 |

8 |

10 |

12 |

14 |

|

с |

1,37 |

1,29 |

1,24 |

1,17 |

1,14 |

1,11 |

1,10 |

1. Гейер В.Г., Дулин В.С., Боруменский А.Г., Заря А.Н. Гидравлика и гидропривод. – М.: Недра, 1981. – 295 с.

2. Емельянов А.И., Емельянов В.А., Калинина С.А. Практические расчеты в автоматике. – М.: Машиностроение, 1967. – 316.

3. Ионин А.А., Хлыбов Б.М., Братенков В.Н., Терлецкая Е.Н. Теплоснабжение. – М.: Стройиздат, 1982. – 336 с.

4. Клюев А.С. Автоматическое регулирование. – М.: Энергия, 1973. – 392 с.

5. Смолянов Л.С. Инженерное оборудование коммунально-бытовых предприятий. – Киев: Будiвельник, 1978. – 256с.

6. Хакимов А.З., Абросимов В.Ф. Системы автоматизации технологических процессов. Расчет пневматических мембранно-пружинных исполнительных механизмов при проектировании. Руководящий материал. РМ4-179-80. Проектмонтажавтоматика, 1981. – 60 с.

7. Родов А.Б., Бунин А.Б., Бейгул Е.А., Курдыбал Б.М. Государственная система промышленных приборов и средств автоматизации. Номенклатурный каталог. Часть 2. – М.: Центральный научно-исследовательский институт информации и технико-экономических исследований приборостроения, средств автоматизации и систем управления, 1984. – 151с.

8. Устинова Е.И., Иванова О.И., Пайкин И.Х. Промышленная трубопроводная арматура. Каталог, часть III. – М.: Цинтихимнефтемаш, 1978. – 136 с.

9. ГОСТ 13373-67. Механизмы исполнительные пневматические мембранно-пружинные ГСП. Типы. Основные параметры и размеры. – Введ. 07.01.68. – М.: Издательство стандартов, 1967. – 12 с.

www.referatmix.ru

Реферат - Регулирующий клапан прямого действия

Содержание

Введение

Общие сведения

Регулирующий клапан с мембранным исполнительным механизмом РК-1

Назначение и принцип действия

Определение функциональной зависимости между входом и выходом

Расчет коэффициентов

Определение основных характеристик

Анализ элемента как системы

Список литературы

Введение

В САР для регулирования расхода применяют регуляторы расхода.

Основной деталью всякого гидроаппарата является запорно-регулирующий элемент. Конструктивно он может быть выполнен в виде крана, золотника или клапана.

По назначению всю гидроаппаратуру можно разделить на направляющую и регулирующую.Первая предназначена для изменения направления потока жидкости путем полного перекрытия (открытия) проходного сечения в аппарате, вторая — для изменения давления или расхода (а иногда и направления потока) жидкости путем частичного перекрытия проходного сечения в аппарате.

Регуляторы расходаобъединяют устройства, предназначенные для управления расходом рабочей жидкости.

Если, например, к устройству подходит слишком большое количество жидкости, чем было определено при монтаже трубопровода, то под действием давления жидкости и других факторов срабатывает регулятор (регулятор открывается), пропуская только то количество жидкости, необходимое для нормальной работы системы. Если же к устройству подходит малое количество жидкости – давление уменьшается и регулятор закрывается до тех пор пока давление не увеличится и напор жидкости не возрастет.

Следовательно, регулятор обеспечивает контроль над тем количеством жидкости, которое проходит через сечение трубопровода.

К регуляторам прямого действияотносят те, у которых перемещение регулирующего элемента осуществляется за счет энергии регулируемого объекта, т. е. применительно к гидроаппарату — за счет энергии рабочей жидкости. Как правило, регуляторы этого типа требуют небольшой мощности для управления регулирующим элементом.

Для исследования и анализа я выбрала регулирующий клапан прямого действия с мембранно-пневматическим исполнительным механизмом. Он прост в конструктивном отношении и является наиболее наглядным объектом для исследования.

Общие сведения

Автоматические регуляторы подразделяются на регуляторы прямого и непрямого действия.

Регуляторами прямою действия называются регуляторы, чувствительные элементы которых непосредственно развивают усилия, необходимые для перемещения регулирующих органов, не используя для своей работы подвода энергии извне. Регуляторы прямого действия применяются для автоматического регулирования температуры, давления, расхода и других параметров жидкостей и газов.

Регуляторы непрямого действия для перемещения своих регулирующих, органов используют энергию извне, и по виду этой энергии подразделяются на гидравлические, пневматические, электрические (включая электронные и комбинированные).

Регулирующий клапан с мембранным исполнительным механизмом РК-1

Назначение и принцип действия

Регулирующие клапаны с мембранным исполнительным механизмом РК-1 предназначены для работы с регулирующими приборами РД-ЗА при автоматизации объектов теплофикации и для регулирования параметром паровых или газовых сред. Они могут также применяться в качестве регуляторов прямого действия. Клапаны состоят из корпуса и мембранного исполнительного механизма.

Клапаны монтируют на горизонтальных участках трубопроводов при вертикальном расположении штока. При этом мембранный исполнительный механизм должен быть над клапаном. Соединительные линии из медных или стальных труб диаметром 8 — 10 мм при монтаже выполняют возможно короткими.

Общий вид клапана представлен на рисунке 1.

/>

Рис. 1. Регулирующий клапан РК-1 (Dу = 150 ÷ 250 мм):

1 – корпус; 2 – золотник клапана нормально-открытой сборки; 3 – шток; 4 – сальник; 5 – регулировочная пружина; 6 – чаша гидропривода; 7 – мембрана; 8 – жесткий центр; 9 – золотник клапана нормально-закрытой сборки

Такой регулятор используют для поддержания давления до себя, после себя, а также для поддержания перепада расхода воды на абонентских вводах.

Достоинством регулятора является возможность сборки различных по назначению регуляторов прямого действия из унифицированных деталей. Кроме того, регулятор может быть использован в качестве регулирующего органа в регуляторах непрямого действия. Регулируемое давление устанавливается путем натяжения пружины, а также применения пружин различной жесткости. Разгрузка затвора (золотника) от давления воды до и после него достигается путем применения разгрузочного сильфона, эффективная площадь которого равна эффективной площади золотника.

/>

Рис. 2. Схема вариантов сборки регулятора а – при поддержании давления «до себя»; б – при поддержании давления « после себя»; в – при поддержании перепада давлений

Сила, развиваемая мембраной исполнительного устройства под действием регулируемого давления или перепада давлений, уравновешивается усилием пружины. Регулятор может быть собран по схеме «нормально открыт» и «нормально закрыт».

Схемы вариантов сборки регулятора приведены на рис. 2 /6, c. 83/.

При регулировании давления р01перед регулятором /рис. 2,а/импульсная линия 6 соединяет точку регулируемого давления с подмембранной зоной. Клапан 1 устанавливается сверху (со стороны сильфона 3). При отсутствии движения воды в трубопроводе регулирующий клапан 1под действием пружины 4 будет находиться в закрытом состоянии («нормально закрыт»). При движении воды давление р01до регулятора выше давления р02после регулятора. Сильфон 3 разгружает клапан 1от давления р02. Давление р01,действуя на клапан снизу, создает усилие, поднимающее клапан, этому противодействует усилие растянутой пружины 4. Кроме того, сверху на клапан через шток 7действует усилие, создаваемое мембраной 5. Если давление до регулятора становится ниже установленной величины, то мембрана 5опускаетсявниз, прижимаяклапан 1 к седлу 2, уменьшая сток до тех пор, пока не восстановится равновесие сил. При увеличении давления до регулятора мембрана 5поднимается вверх, усилие, создаваемое мембраной, становится больше силы упругости пружины и клапан с помощью штока 7поднимается вверх, увеличивая сток воды. Давление р01снижается до заданной величины.

При поддержании давления после регулятора /рис. 2, б/ импульсная трубка 6 соединяет точку регулируемого давления с нижней камерой мембраны 5, аклапан 1устанавливается снизу (со стороны пружины 4). У собранного таким образом регулятора при отсутствии давления воды в трубопроводе под действием пружины 4 регулирующий клапан 1 находится в открытом положении («нормального открыт»).

Для регулирования перепада давлений (расхода воды) /рис. 2, в/ клапан 1 устанавливается так же, как в предыдущем варианте, снизу; подмембранная зона соединяется с началом регулируемого участка, а надмембранная зона — с концом регулируемого участка импульсными трубками 6. Усилие, развиваемое мембраной 5 под действием перепада давлений, уравновешивается усилием пружины 4. Если регулируемое давление или перепад давлений отклоняется от заданного значения, тогда под действием усилия мембраны 5 клапан 1 открывается или закрывается, что ведет к восстановлению значения регулируемого параметра.

Определение функциональной зависимости между входом и выходом

Входной величиной мембранного пневматического клапана (рис. 3) является давление ∆Рвх, а выходной — перемещение ∆Sвыхштока клапана (отсчет ведется в малых приращениях от равновесного состояния) /4, с. 44/.

--PAGE_BREAK--/>

Рис. 3. Мембранный пневматический клапан

Если нельзя пренебречь инерцией подвижной системы клапана и силами трения, то условие равновесия сил, действующих на клапан, запишется как

/>.

Входное усилие при площади Fмембраны равно:

/>.

где ∆Рвх— перепад давления на клапане, кПа;

F— площадь мембраны, мм.

Сила инерции fиравна произведению массы mподвижной системы на ускорение a= d2(∆Sвых)/dt2:

/>,

где m– масса подвижной системы, кг;

∆Sвых– перемещение штока клапана, мм;

t– время, с.

Учитывая только силу вязкого трения, которая пропорциональна скорости перемещения подвижной системы, получим:

/>,

где b–кинематической вязкостью, м2/с.

Сила противодействия пружины пропорциональна ее сжатию

/>.

где с — жесткость пружины.

Подставив значения сил в уравнение равновесия, получим /4, с. 44/:

/>.

В настоящее время принято составлять дифференциальные уравнения звеньев в безразмерных (относительных) единицах.

Безразмерной единицей давления будем считать отношение ∆Рвхк максимальной величине давления Рмаксна мембрану, при котором клапан полностью закрывается; безразмерной единицей перемещения штока клапана примем отношение ∆Sвыхк полному ходу Sмакс/4, с. 45/:

/>

откуда

/>;

/>

Подставив эти значения в дифференциальное уравнение, получим выражение его в безразмерных единицах:

/>

С учетом того, что сSмакс= РмаксFможно записать:

/>

Таким образом, при учете инерции подвижной системы и вязкого трения мембранный пневматический клапан при />является колебательным звеном.

Постоянные времени и коэффициент передачи его равны:

/>

Из этого примера следует, что в элементах систем регулирования вязкое трение не всегда является нежелательным /4, с. 45/. В данном случае достаточно высокое вязкое трение обеспечивает устойчивую работу клапана, так как постоянная времени Т1пропорциональна коэффициенту вязкого сопротивления b.

Практически, когда силы вязкого трения в механических элементах, применяют дополнительное демпфирование подвижной системы, т. е. вводят дополнительную силу, противодействующую перемещению подвижной системы и пропорциональную скорости этого перемещения.

Если пневматический клапан применяется в системе с инерционным объектом, в котором переходные процессы протекают медленно, т. е. скорости изменения рвхи sвыхнебольшие, то величина ускорения d2sвых/dt2с точностью, достаточной для практических расчетов, может быть принята равной нулю. Тогда дифференциальное уравнение клапана примет вид /4, с. 45/:

/>.

Следовательно, в этом случае можно пренебречь инерционностью подвижных частей пневматического клапана и представлять его в динамическом отношении как апериодическое звено с передаточной функцией, определяемой формулой.

Расчет коэффициентов

Определим значения коэффициентов: коэффициента вязкости и коэффициента жесткости пружины.

Для этого выбираем клапан.

Будем рассматривать мембранный пневматический клапан – химическая арматура (регулирующий орган). Данные регуляторы в основном применяют для обслуживания тепловых сетей, т. е. для поддержания заданных значений параметров теплоносителя, поступающего в системы отопления, горячего водоснабжения и к техническому оборудованию промышленных предприятий /3, с. 84/. Данный регулятор способен работать с широким температурным диапазоном от –40 до 300˚С.

Марка РК 101.1 – клапан регулирующий. Материал корпуса сталь 12Х18Н9ТЛ.

Предположим, что диаметр заделки мембраны D = 250 мм (Fэ = 400 см2) и условный ход штока Sу = 25 мм. Диаметр условного прохода клапана Dу = 150 мм, при этом масса подвижной системы равна 20,5 кг (m = 20,5 кг).

При выполнении технических расчетов в гидравлике обычно пользуются кинематической вязкостью b/1, с. 11/. Единицей кинематической вязкости в системе СИ является метр в квадрате на секунду (м2/с). При необходимости можно пользоваться производной единицей – миллиметр в квадрате на секунду (мм2/с), 1 мм2/с = 10-6 м2/с.

Для воды кинематическая вязкость находиться по формуле /1, с. 13/:

/>

при температуре жидкости 200˚С кинематическая вязкость будет равна:

продолжение --PAGE_BREAK--/>

Определяем коэффициент сжатия пружины. Данный коэффициент зависит от материала, из которого изготовлена пружина, от диаметра проволоки и от значения индекса пружины.

Материал пружины выбирается в зависимости от его механических свойств по табл. 1 стр. 26 (Пс – 4Х13) (Пс – пружины цилиндрические сжатия). Определяем ориентировочно индекс спр пружины по табл. 2 стр. 27 с учетом возможности дальнейшего его уточнения (Пс – спр ≈ 6). Коэффициент с, зависящий от значения индекса, находится по табл. 3 (Пс – при спр ≈ 6 коэффициент с = 1,24).

Зная данные коэффициенты можно определить постоянные времени:

/>

Таким образом, я определила все необходимые коэффициенты, которые понадобятся при анализе и определении основных характеристик.

Определение основных характеристик

Если нельзя пренебречь инерцией подвижной системы клапана и силами трения, то условие равновесия сил, действующих на клапан, запишется как

/>.

Определяем передаточную функцию элемента W(р).

Для этого воспользуемся исходным дифференциальным уравнением:

/>

Учитывая, что постоянные времени и коэффициент передачи его равны:

/>

дифференциальное уравнение примет вид:

/>(1)

Перейдем от дифференциального уравнения к операторной форме. Рассмотрим оператор дифференцирования: />и подставим его в уравнение (1) получим.

/>

Запишем передаточную функцию для нашего элемента:

/>

Получили передаточную функцию регулирующего клапана.

Определяем частотную функцию элемента W(jω).

Пусть р – число мнимое, т. е. σ = 0, а р = jω, подставляем р в уравнение для передаточной функции, получим:

/>

Где U(ω) = Re W(jω), а V(ω) = Im W(jω).

Также частотную форму передаточной функции можно представить в виде:

/>

Определяем амплитудно-частотную функцию А(ω).

/>

Построим график амплитудно-частотной функции А(ω):

/>

Определяем фазо-частотную функцию φ(ω).

/>

Построим график фазо-частотной функции φ(ω):

/>

/>

Определяем переходную функцию h(t).

/>

/>

/>

/>

/>

Построим график переходной функции h(t):

Учитывая, что с= 1,24, b= 1,068 мм2/с,

/>

/>

/>/>/>

Определяем импульсную функцию ω(t).

/>

Построим график импульсной функции ω (t):

/>