Для этого применяют горячее кондиционирование, при котором зерно пропаривают под давлением, добиваясь значительного увлажнения и нагрева зерна, а также применяют современные варианты обработки — СВЧ, ИКЛ, лазерное излучение и т.п.

В результате гидротермической обработки в зерновке происходят структурно-механические изменения, улучшающие условия отделения оболочек и зародыша от эндосперма.

Микроструктура эндосперма претерпевает глубокие изменения, происходит частичная или полная денатурация белков, клейстеризация крахмала в периферийных слоях эндосперма, повышается содержание декстринов. Образуется монолитная структура из клейстеризованного крахмала и денатурированного белка; ядро становится более прочным, прекращаются окислительно-восстановительные процессы (дыхание) и снижается активность ферментов — липазы, фосфатазы и др. Такое ядро способно выдерживать жесткие механические воздействия.

В пленках и оболочках … зерна гидротермическая обработка вызывает разрушение слизей и клеящих веществ, инактивацию ферментов. Пленки у зерна злаков, а у гречихи — плодовые оболочки, становятся более хрупкими. В связи с этим гидротермическая обработка облегчает обрушивание зерна и способствует увеличению выхода недробленой крупы. Пропаривание и последующая сушка снижают содержание водорастворимых и летучих веществ.

Подавляются термофильные аэробные микроорганизмы, грибы, плесени, бактерии.

Значительное разнообразие крупяных культур определяет необходимость индивидуального подбора параметров режима ГТО для каждой культуры. По классической схеме проведения ГТО зерно сначала пропаривают в аппарате периодического или непрерывного действия, затем темперируют в закроме в нагретом состоянии, просушивают до технологической влажности и охлаждают.

Гидротермическая обработка овса позволяет не только повысить прочность ядра, но и уничтожить горьковатый привкус, обычный для овсяной крупы. Пропаривание осуществляют при давлении 0,05…0,10 МПа в течение 3…5мин. После непродолжительной отлежки зерно проходит сушку и охлаждение; влажность его снижается с 20% до 12,5…13,5%.

Гидротермическая обработка гречихи применяется реже. Зерно обрабатывают паром при давлении 0,25…0,30 мПа в течение 3…5 мин, затем около получаса выдерживают в закроме для усиления структурно-механических и технологических преобразований ядра. Крупа приобретает светло-коричневый цвет, приятный запах и вкус.

Проведение гидротермической обработки обеспечивает выпуск крупы с заранее установленной влажностью, повышает коэффициент шелушения, уменьшает оборот продукта в процессе переработки, снижает дробление ядра, увеличивает выход крупы, а значит, и производительность крупозаводов. Например, выход ячменной и кукурузной крупы возрастает на 7…8%, гречихи — на 8… 10%. Одновременно повышаются потребительские достоинства крупы: возрастает ее развариваемость, снижается время варки, улучшается усвояемость белков и углеводов.

У проса гидротермическую обработку не проводят, так как одновременно с повышением прочности нормального зерна повышается прочность и дефектного зерна с испорченным ядром. В результате оно не дробится при шелушении и оказывается в пшене.

Для риса гидротермическая обработка весьма желательна ввиду невысокой прочности ядра. Однако при подогреве увлажненного зерна риса ядро приобретает желтую или даже коричневую окраску вследствие реакции белков с сахарами с образованием меланоидинов. Это практически не отражается на питательной ценности крупы и ее вкусовых достоинствах, но желтоватая окраска является непривычной для потребителя. Поэтому гидротермическую обработку зерна риса не применяют.

| | | следующая страница ==> | |

| Основные стадии производства крупы | | | Предварительное сортирование. |

Дата добавления: 2014-11-08; просмотров: 1.

Поделиться с ДРУЗЬЯМИ:refac.ru

Гидротермическую обработку (ГТО) зерна крупяных культур применяют для подготовки к переработке таких культур, как гречиха, овес, горох, пшеница, кукуруза, а также в процессе производства хлопьев, толокна, диетической муки.

Это важный этап подготовки зерна к переработке. В результате ГТО улучшаются технологические свойства зерна: облегчается отделение оболочек при шелушении, снижается дробимость ядра, улучшаются потребительские свойства крупы (сокращается длительность ее варки, каша становится более рассыпчатой, вследствие инактивации ферментов повышается стойкость крупы при хранении).

Выбор способа ГТО зависит от строения зерна, ассортимента продукции, воздействия режима обработки на изменение внешнего вида крупы и т. д. Наиболее распространены два способа ГТО: первый включает операции пропаривания, сушки и охлаждения; второй – увлажнения и отволаживания.

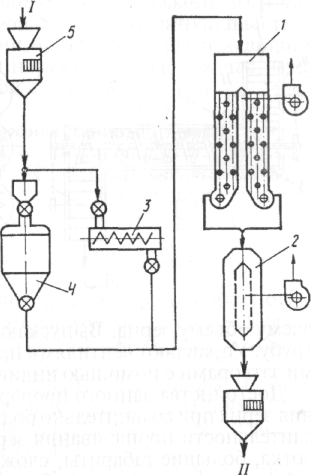

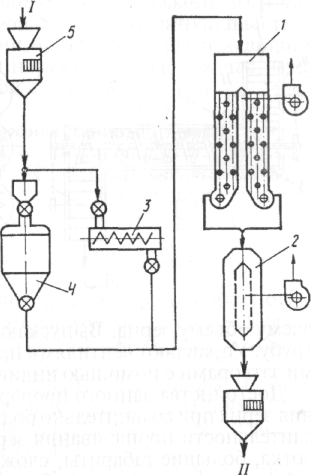

Первый способ ГТО (пропаривание – сушка – охлаждение) применяют при переработке гречихи, овса и гороха (рис. 25). Особенность его заключается в высокой (свыше 100 °С) температуре нагрева зерна. Пропаривание зерна способствует равномерному его увлажнению. Пар, обладая высокой проникающей способностью, не только омывает наружную поверхность зерна, но и заполняет пространство между цветковыми пленками и ядром. Так как поверхность зерна имеет более низкую температуру, чем температура пара, то он конденсируется, равномерно увлажняя как наружную поверхность зерна, так и внутренние, скрытые, поверхности, что и способствует равномерности увлажнения всей зерновки.

В результате прогрева и увлажнения в зерне происходят частичные химические преобразования, ядро пластифицируется, становится менее хрупким и меньше дробится при шелушении и шлифовании.

Пластификация ядра происходит и в результате некоторых химических преобразований. Происходят клейстеризация некоторой части крахмала, образование небольшого количества декстринов, обладающих клеящими свойствами, и т. д. После пропаривания зерно сушат в сушилках, а затем охлаждают до температуры, не превышающей более чем на 6...8°С температуру производственного помещения. Подсушивание зерна применяют для удаления избыточной влаги, дальнейшего повышения прочности ядра и снижения прочности цветковых пленок и оболочек. Если в процессе пропаривания овса его влажность повышается на 4...6 %, то в процессе подсушивания она снижается на 9,0…10%. Такое резкое изменение влажности зерна под воздействием температуры приводит к значительным изменениям структурно-механических и биохимических свойств зерна. Оболочки сильно подсыхают, их влажность становится на 3...5% меньше влажности зерна, что способствует снижению их прочности, и они легко отделяются от ядра. При этом прочность ядра повышается в результате глубоких биохимических изменений, вызванных денатурацией белков, гидролизом крахмала и повышением содержания декстринов, обладающих клеящими свойствами.

1 – сушилка; 2 – охладительная колонка; 3 – пропариватель непрерывного действия; 4 – пропариватель периодического действия; 5 – автоматические весы; I и II – исходное и обработанное зерно

Рисунок 25 – Технологическая схема гидротермической обработки зерна

Охлаждение после сушки дополнительно снижает влажность зерна и приводит к повышению хрупкости оболочек. Однако сушку и охлаждение необходимо проводить достаточно осторожно: чрезмерное подсушивание и охлаждение приводят к повышению хрупкости ядра и снижению выхода целой крупы при последующей переработке. Режимы пропаривания, сушки и охлаждения тесно связаны со способами шелушения зерна.

Охлаждение пропаренного и подсушенного крупяного зерна необходимо проводить постепенно и равномерно, без резких температурных колебаний, чтобы не вызвать увеличения в нем количества микротрещин и не увлажнить оболочки. Зерно охлаждают в аспирационных колонках. Режимы гидротермической обработки, рекомендуемые для зерна разных культур, приведены в таблице 8.

Оптимальные режимы воднотепловой обработки крупяного зерна позволяют улучшить его технологические свойства, увеличить выход крупы, снизить расход электроэнергии на производство и повысить пищевые достоинства вырабатываемой крупы. Улучшение пищевых достоинств крупы происходит в результате увеличения количества водорастворимых веществ, содержания декстринов, повышения набухаемости крупы, сокращения продолжительности ее варки. Возрастает стойкость крупы в процессе хранения в результате снижения ферментативной активности.

Таблица 8 – Режимы гидротермической обработки гречихи, овса, гороха

| Культура | Параметры пропаривания | Влажность зерна, % | ||

| Давление пара, МПа | Длительность пропаривания, мин | После пропаривания | После завершения ГТО | |

| Гречиха | 0,25….0,30 | 18….19 | 12,5….13,5 | |

| Овес | 0,05….0,10 | 3….5 | 16….18 | 10/12*….13 |

| Горох | 0,10….0,15 | 2….3 | 16….18 | 13,5….14,5 |

*В числителе – влажность зерна при последующем его шелушении в шелушильных поставах; в знаменателе – при шелушении в обоечных машинах и центробежных шелушителях.

Второй способ ГТО (увлажнение – отволаживание) применяют для пшеницы и кукурузы. Зерно увлажняют теплой водой (температурой 40 °С) в специальных аппаратах или обрабатывают в пропаривателях непрерывного действия при низком давлении пара. Увлажненное зерно отволаживают в бункере в течение нескольких часов. Режимы гидротермической обработки пшеницы и кукурузы приведены в таблице 9. В результате зерно приобретает повышенную пластичность, меньше дробится при шелушении. Вследствие возникающих в зерне механических напряжений наружные оболочки частично отслаиваются и легко отделяются при шелушении.

Таблица 9 – Режимы гидротермической обработки пшеницы и кукурузы

| Культура | Влажность зерна после увлажнения, % | Длительность отволаживания, ч |

| Пшеница | 14,5….15,0 | 0,5….2,0 |

| Кукуруза* | 15,0….16,0 | 2,0….3,0 |

*При производстве шлифованной крупы.

Этот способ может быть применен и для овса при условии последующего шелушения в центробежном шелушителе (шелушение однократным ударом). В этом случае зерно увлажняют до 16...18 % и отволаживают в течение 8 ч.

Не получила распространения гидротермическая обработка зерна других культур (ячменя, проса, риса), хотя исследованиями установлена возможность ее проведения для ячменя, а также известен положительный зарубежный опыт ГТО риса. Трудности ГТО проса объясняются повышением прочности испорченных зерен в результате ее проведения. Необработанные зерна проса имеют меньшую прочность и частично разрушаются при последующем шелушении и шлифовании. После ГТО испорченные зерна разрушаются труднее и в большом количестве попадают в крупу, снижая ее качество. Трудности проведения ГТО риса связаны с пожелтением и растрескиванием ядра при увлажнении.

megalektsii.ru

Гидротермическая обработка (ГТО) – это обработка влагой и теплом с целью направленного изменения свойств зерна.

Зерно, поступающее на мукомольный завод, имеет невысокую влажность, что предопределяет ряд негативных для технологии свойств:

– зерно прочно и измельчение идет с повышенным расходом энергии;

– невысокая влажность оболочек предопределяет их повышенную дробимость и попадание в муку;

– разделяемые в технологии анатомические части (наружные, внутренние оболочки, эндосперм) прочно связаны, что препятствует их эффективному разделению;

– биологически активные вещества зерна сосредоточены в большом количестве по периферии, что способствует их потере в побочные продукты.

В связи с этим гидротермическая обработка в первую очередь направлена на уменьшение негативных свойств зерна. В технологии муки необходимо обеспечить высокую эластичность и прочность оболочек, чтобы не допускать их излишнего дробления при измельчении. Если при этом удается разрушить связь оболочек и эндосперма, то наружные оболочки должны отделяться в виде крупных «лопатистых» отрубей, что считается положительным при оценке эффективности гидротермической обработки и ведении технологии в целом. Кроме этого эндосперм должен быть предразрушен микро – и макротрещинами, что должно снизить его прочность.

Процесс гидротермической обработки осуществляется в результате многоступенчатого воздействия на зерно влаги и тепла во времени, что и приводит к оптимизации технологических свойств, а также к улучшению питательности и перевариваемости продукции.

К параметрам воздействия или режимным параметрам процесса гидротермической обработки относят: cтепень увлажнения, время отволаживания, температурный режим воздействия.

Это наиболее общие показатели режимных параметров.

Степень увлажнения, % количественно определяется как разность между оптимальным значением влажности зерна и начальным значением влажности, %. Степень увлажнения зерна зависит от вида перерабатываемой культуры, типа технологии, качества зерна (типовой состав, стекловидность, начальная влажность и т. п.). Величина степени увлажнения колеблется в реальных условиях в пределах 3…7 %.

Время отволаживания – необходимое время для преобразования свойств увлажненного зерна. Этот параметр зависит также от вида перерабатываемого зерна, его качества, типа технологии, а также от принятого способа гидротермической обработки.

Температурный режим процесса в основном определяется целевой задачей технологии и качеством зерна. При переработке дефектного зерна пшеницы или пшеницы со слабой клейковиной рекомендуется пропаривание и т. п.

Существуют различные способы гидротермической обработки – это холодное и скоростное кондиционирование.

Холодные способы гидротермической обработки применяют при подготовке мягкой пшеницы и ржи к хлебопекарным сортовым и обойным помолам, при подготовке твердой и высокостекловидной мягкой пшеницы к макаронным помолам, а также при подготовке к переработке пшеницы в крупу.

Сущность метода состоит в том, что зерно увлажняется водой комнатной температуры на заданную величину и определенное время отволаживается. При сортовых помолах пшеницы обязательной операцией является или мойка зерна, или мокрое шелушение, так что первое увлажнение осуществляется в этом оборудовании. При помолах ржи мойку зерна исключают, чтобы избежать нежелательного переувлажнения. При сортовых помолах высокостекловидной мягкой пшеницы в хлебопекарную и макаронную муку, а также при помолах твердой пшеницы в макаронную муку и при низкой влажности зерна технология должна включать три этапа увлажнения и отволаживания (два основных и один – перед первой измельчающей системой). При помолах низкостекловидного зерна пшеницы и влажности, увеличение которой до технологической возможно за один этап, второе основное увлажнение и отволаживание исключают из технологической схемы.

Независимо от качества зерна при всех сортовых помолах пшеницы и ржи в технологии гидротермической обработки всегда присутствует доувлажнение зерна и кратковременное отволаживание с целью пластификации оболочек перед измельчением. Необходимость этой операции объясняется тем, что при отволаживании после основных этапов увлажнения влага перемещается в глубину зерна, оболочки обезвоживаются и теряют пластичность. Режимные параметры доувлажнения и отволаживания приблизительно одинаковы для всех помолов. Степень увлажнения 0,3…0,5 % и отволаживание 0,3…0,5 часа. Такого количества влаги достаточно для пластификации оболочек, а кратковременность процесса не позволяет влаге переместиться вглубь зерна и таким образом выполнить функцию пластификатора оболочек.

Режимы основных этапов увлажнения и отволаживания диктуются, прежде всего, видом перерабатываемого зерна, типовым составом, качеством, особенно стекловидностью или твердозерностью, а также типом технологии.

В таблице 3 приведено рекомендуемое время отволаживания для зерна пшеницы при сортовых помолах.

Таблица 3 – Время отволаживания зерна пшеницы при сортовых помолах, в часах

| Тип зерна | Стекловидность, % | ||

| менее 40 | 40-60 | более 60 | |

| I | 4-8 | 6-12 | 10-16 |

| III | 4-6 | 6-10 | 8-12 |

| IV | 6-10 | 10-16 | 16-24 |

При сортовых помолах ржи основное увлажнение и отволаживание проводят в один этап и доувлажняют перед измельчением. Рекомендуется при влажности ржи до 13,5 % принимать продолжительность отволаживания основного этапа 3…6 ч и доувлажнять зерно перед измельчением на 0,3…0,5 % при отволаживании 0,25…0,3 ч.

Скоростной метод гидротермической обработки относится к интенсивным, что связано с пропариванием зерна на начальном этапе. Наиболее эффективен метод для пшениц со слабой клейковиной и для мукомольных заводов с ограниченной вместимостью емкостей для отволаживания. Благодаря тепловому воздействию при пропаривании, а также прогреву зерна во влагоснимателе интенсифицируется влагоперенос и процесс разрыхления эндосперма зерна. В связи с этим преобразования свойств заканчивается намного быстрее, чем при обычных (холодных) способах гидротермической обработки. После пропаривания зерно кратковременно (в течение 10 мин) отволаживается в емкости с теплоизоляционными стенками. Этого времени достаточно, чтобы выровнять в некоторой степени температуру зерна и создать, таким образом одинаковые условия для зерновой массы при проведении второго увлажнения. Второе увлажнение совмещают с интенсивной обработкой поверхности зерна в моечной машине. При этом влажность зерна еще повышается, снижается его зольность, и удаляются тяжелые и легкие примеси. В результате мойки температура зерна снижается до 25…30 °С.

Отволаживание при данном способе гидротермической обработки составляет 180 мин, т. е. значительно сокращено в сравнении с холодным способом. Таким образом, в результате чередующихся увлажнений с различными температурными параметрами тепловой обработки и кратковременного отволаживания разрушается структура зерна, ослабляются связи между разделяемыми оболочками и эндоспермом. Одновременно тепловое воздействие положительно воздействует на зерно с ослабленной клейковиной.

megalektsii.ru

Приведены данные по изучению влияния режимов гидротермической обработки на мукомольные свойства зерна пшеницы и качество получаемой из него муки.

Data on studying of influence of modes of hydrothermal processing on flour-grinding properties of grain of wheat and quality of flour received from him is cited.

Ключевые слова: зерно пшеницы, мукомольное производство, гидротермическая обработка, увлажнение, вакуум, качество муки.

Keywords:wheat grain, flour-grinding manufacture, hydrothermal processing, humidifying, vacuum, quality of flour.

В современных экономических условиях агропромышленный комплекс России создает инфраструктуру – обработку сельскохозяйственного сырья в местах его производства на основе разработанных технологий хранения и переработки зерна.

Перерабатывающие предприятия сельского типа зачастую работают по сокращенной технологии, на устарелом, некомплектом оборудовании и выпускают продукцию с низким выходом, не соответствующую всем требования ГОСТов [1].

В связи с этим одним из направлений исследования процесса гидротермической обработки (ГТО) пшеницы является поиск способов интенсивного увлажнения зерна, позволяющих сократить технологический цикл производства муки за счет уменьшения времени отволаживания. Гидротермическая обработка зерна состоит в целенаправленном действии на него воды и тепла с использованием фактора времени и с учетом таких показателей качества зерна как стекловидность, влажность, тип, подтип, качество клейковины и др. К известным способам интенсификации увлажнения зерна относится вибрационная обработка, то есть воздействие на зерно и воду мощным акустическим полем ультразвуковой частоты [2, 3].

Основой наших исследований является поиск способа интенсификации увлажнения зерна пшеницы при холодном кондиционировании, позволяющего сократить время отволаживания и повысить качество зерна.

Материал и методика исследований

Целью работы было изучение процесса распределения влаги в зерне пшеницы при различных способах увлажнения и выявление из них способа, интенсифицирующего отволаживание зерна пшеницы, возможного к применению в поточной технологии производства муки.

Исследования проводились в условиях ООО СО «Топчихинский мелькомбинат» Топчихинского района Алтайского края.

Изучали два способа увлажнения: путем погружения зерна в воду (иммресионное увлажнение) и путем добавления к зерну расчетного (ограниченного) количества воды. При использовании обоих способов увлажнения стремились получить одинаковую конечную влажность зерна (около 16%). В каждом из способов рассматривали три варианта увлажнения зерна пшеницы.

Для достижения поставленной цели решались следующие задачи:

1. изучить влияние времени отволаживания на глубину проникновения влаги при увлажнении;

2. изучить влияние создаваемого вакуума в рабочей камере увлажнителя на выход и качество муки;

3. определить оптимальные режимы ГТО.

Было изучено два способа увлажнения: путем погружения зерна в воду (иммерсионное увлажнение) и путем добавления к зерну расчетного (ограниченного) количества воды. При использовании обоих способов увлажнения стремились получить одинаковую конечную влажность зерна (около 16%). В каждом из способов рассматривали три разных варианта увлажнения зерна пшеницы (увлажняли путем погружения зерна в воду при атмосферном давлении; увлажнение зерна производили в установке, находящейся под вакуумом, после чего зерно оставляли в рабочей камере, в которой каждый час в течение шести часов создавали и снимали до исходного дополнительный вакуум).

Зерно пшеницы увлажняли водой, подкрашенной метиленовым синим индикатором (2,5%-ный раствор), в соответствии с методикой [4].

Результаты исследований

В процессе проведения опытов по изучению влияния влажности зерна на выход муки были получены результаты, которые представлены в таблице 1.

Таблица 1

Влияние влажности зерна при увлажнении на пневматической установке на выход готовой продукции (τотв=8 ч)

|

Влажность зерна, % |

Общий выход муки. % |

Выход муки, получаемой проходом через сито №45/50 ПА, % |

Выход крупок, % |

Выход отрубей, % |

|

14,0 |

61,3 |

39,7 |

17,4 |

21,3 |

|

15,1 |

63,3 |

42,4 |

16,0 |

20,7 |

|

15,8 |

63,7 |

42,3 |

15,4 |

20,9 |

|

16,4 |

60,2 |

40,3 |

16,8 |

23,0 |

|

16,9 |

60,5 |

40,6 |

16,5 |

23,0 |

При анализе данных хорошо выявляется влияние влажности на мукомольные свойства зерна.

Из таблицы 1 видно, что с увеличением степени увлажнения зерна общий выход муки и муки высшего сорта возрастают, достигая максимума, при влажности 15,8%. При дальнейшем повышении влажности и общий выход муки, и увеличении влажности зерна до 15,8% усиливается разрыхление эндосперма без заметной потери им хрупких свойств. Это благоприятствует хорошему измельчению и получению большего общего количества муки, и большего количества муки высшего сорта. Дальнейшее повышение влажности зерна переводит эндосперм в более пластичное состояние, в результате чего ухудшается вымол оболочек, что приводит к значительному снижению выхода муки.

Для характеристики качества муки, получаемой проходом через сито №45/50 ПА, использовали следующие показатели: белизна, зольность, количество и качество клейковины. В настоящее время белизна является показателем, которому уделяется особое внимание при выработке и продаже муки, а количество и качество клейковины являются показателями, оценивающими хлебопекарные свойства муки.

Результаты исследования влияния влажности зерна перед помолом при увлажнении расчетным количеством воды под давлением на перечисленные показатели качества муки приведено в таблице 2.

Таблица 2

Влияние влажности зерна при увлажнении на установке с пневматической форсункой на качество муки (проход через сито №45/50 ПА)

|

Влажность зерна, % |

Качество муки |

|||

|

Белизна, ед. прибора |

Зольность, % |

Количество клейковины, % |

Качество клейковины, усл.ед.ИДК |

|

|

14,0 |

65 |

0,55 |

27,1 |

55 (I группа) |

|

15,1 |

66 |

0,54 |

27,2 |

55(I группа) |

|

15,8 |

68 |

0,53 |

27,1 |

60(I группа) |

|

16,4 |

68 |

0,51 |

26,7 |

55(I группа) |

|

16,9 |

67 |

0,51 |

26,6 |

55(I группа) |

Из таблицы 2 следует, что белизна муки сначала повышается, достигая максимума при влажности 15,8%, а затем практически не изменяется. По показателю белизны муки, получаемой проходом через сито №45/50 ПА, соответствует муке высшего сорта во всем исследованном диапазоне влажности зерна.

Результаты по изучению влияния вакуума в рабочей камере установки с пневматической форсункой на выход муки проведенного эксперимента представлены в таблице 3.

Таблица 3

Влияние вакуума в рабочей камере установки

с пневматической форсункой на выход готовой продукции (τотв=8ч)

|

Степень разрежения воздуха, МПа |

Влажность зерна, % |

Общий выход муки, % |

Выход муки, получаемой проходом через сито № 45/50 ПА, % |

Выход крупок, % |

Выход отрубей, % |

|

0,02 |

15,9 |

61,1 |

40,0 |

16,6 |

22,3 |

|

0,04 |

15,8 |

63,4 |

41,7 |

16,1 |

20,5 |

|

0,05 |

16,1 |

62,3 |

41,4 |

16,6 |

21,1 |

|

0,06 |

16,4 |

60,1 |

39,4 |

16,2 |

23,7 |

|

0,08 |

16,5 |

60,2 |

39,2 |

16,4 |

23,4 |

Анализируя опытные данные, можно проследить за влиянием вакуума в рабочей камере установки с пневматической форсункой на выход муки.

Из таблицы 3 видно, что с увеличением степени разрежения воздуха в камере общий выход муки и муки, получаемой проходом через сито №45/50 ПА, возрастают, достигая максимума, при вакууме 0,04 МПа, а при вакууме свыше этого значения начинают снижаться. Это можно объяснить тем, что величине вакуума 0,04 МПа влажность зерна достигает значения 15,8%, которое попадает в интервал влажности, обеспечивающей высокий выход муки при стандартном качестве (15,5 – 16,0%). Дальнейшее повышение разрежения воздуха в рабочей камере установки с пневматической форсункой приводит к повышению влажности зерна при неизменном количестве добавляемой воды. Это можно объяснить более интенсивным захватом влаги при повышении вакуума, что уменьшает потери воды на стенках установки. Повышение влажности зерна переводит его в более пластичное состояние, что приводит к снижению выхода муки.

Результаты исследования влияния вакуума в рабочей камере установки с пневматической форсункой при увлажнении расчетным количеством воды на перечисленные показатели качества муки приведены в таблице 4.

Таблица 4

Влияние вакуума в рабочей камере установки с пневматической форсункой на качество муки (проход через сито №45/50 ПА)

|

Степень разрежения воздуха, МПа |

Качество муки |

|||

|

Белизна, ед. прибора |

Зольность, % |

Количество сырой клейковины, % |

Качество клейковины, усл.ед.ИДК |

|

|

0,02 |

64 |

0,59 |

27,6 |

60(I группа) |

|

0,04 |

68 |

0,53 |

27,1 |

55(I группа) |

|

0,05 |

68 |

0,52 |

27,6 |

60(I группа) |

|

0,06 |

66 |

0,54 |

28,4 |

60(I группа) |

|

0,08 |

64 |

0,54 |

28,8 |

60(I группа) |

Из таблицы 4 следует, что белизна муки сначала повышается, достигая максимума при вакууме от 0,04 МПа до 0,05 МПа, а затем начинает снижаться. По показателю белизны муки, получаемому проходом через сито №45/50 ПА, соответствует муке высшего сорта во всем исследованном диапазоне вакуума.

Выводы

Лучшие результаты по выходу муки и большинству показателей ее качества получаются при увлажнении зерна до влажности 15,5 – 16,0%. При последующих исследованиях имеет смысл увлажнять зерно до указанного уровня влажности. Анализ качества муки, получаемой проходом через сито №45/50 ПА, показал, что она соответствует хлебопекарной пшеничной муке высшего сорта по всем показателям, кроме содержания сырой клейковины. Следовательно, данный тип муки необходимо отнести к муке общего назначения М 55-23. Оптимальной величиной вакуума в рабочей камере, которая благотворно влияет на качество муки следует признать 0,05 МПа.

Литература:

1. Бутковский В.А. Технология мукомольного, крупяного и комбикормового производства / В.А. Бутковский, Е.М. Мельников. – М.: Агропромиздат, 1989. – 464с.

2. Егоров Г.А. Управление технологическими свойствами зерна. – М.: ИК МГУПП, 2005. – 165с.

3. Нилова Л.П. Товароведение и экспертиза зерномучных товаров. – СПб: ГИОРД, 2005 – 355с.

moluch.ru

Бабич М.Б. - генеральный директор, К.т.н., Каминский В.Д. - инженер, Калиниченко В.Н. - инженер НПО «АГРО-СИМО-МАШБУД»

Гидротермическая обработка зерна (ГТО) перед его шелушением оказывает благоприятное воздействие на технологические свойства зерна его питательную ценность и потребительские достоинства крупы.

Так например, одним из недостатков риса является хрупкость и чувствительность его к влаге и температуре, что вызывает трещинообразование в ядре и в конечном итоге снижение выхода целой крупы. Нарушение режимов сушки риса после уборки, перемещение при транспортировке, климатические условия выращивания приводят к росту трещиноватости ядра, что усложняет переработку риса.

Единственным способом, позволяющим снизить выход дробленого ядра, является водно-тепловая обработка зерна, включающая: предварительное увлажнение, для протекания процессов набухания белково-углеводного комплекса и последующую стадию пропаривания зерна, вследствие чего происходит «цементация» ядра. Увлажнение проводят с использованием моечной машины, в связи с чем, повышается эффективность выделения сорной примеси, исключается камнеотделительная машина и при этом на первой ступени происходит увлажнение зерна.

Важным является тот момент, что в результате контакта зерна с водой происходит механический «захват» воды и дальнейший контакт с водой не приводит к дополнительному увлажнению зерна (ядра). Для равномерного увлажнения ядра и проникновению влаги вглубь необходима отлежка зерна. Кратковременный контакт зерна с водой приводит к меньшему растворению пигментов и проникновению вглубь ядра, что сохраняет цвет крупы. Общая длительность отволаживания достигает в нашем случае до 3 ч, что обеспечивает достижение заданной влажности ядра.

Улучшение технологических свойств зерна происходит под воздействием дальнейшей операции пропаривание и сушки, которые изменяют структурно-механические и физико-химические свойства зерна.

За счет клейстеризации крахмала и денатурации белков происходит соединение крахмальных набухших зерен, что «закрывает и склеивает» трещины в ядре.

На изменение цвета крупы оказывает также влияние режимы пропаривания, что связано с образованием продуктов, способных реагировать между собой - редуцирующих сахаров и продуктов их расщепления и аминных групп (белки и аминокислоты), обуславливающие протекание сахароаминных реакций. Эта реакция называется мелаидинообразования (реакция Майяра), следует также отметить, что реакция взаимодействия сахаров может протекать не только с аминокислотами, но и с аммиаком, пектидами и белками. На интенсивность реакции Майяра оказывает влияние жесткость режимов пропаривания и степень нагрева ядра, чем выше температура нагрева, тем больше изменение цвета ядра, что связано с тепловым гидролизом указанных веществ и их количественным увеличением. Указанное обстоятельство является ограничительным условием при выборе режимов пропаривания, использование которых не приводит к изменению цвета ядра.

Следующей, не менее важной операцией является сушка, которую на первой стадии можно проводить при высоких параметрах агента сушки (до 200°С), а на второй заключительной стадии температура агента не должна превышать 65...70°С. После сушки на выходе зерно охлаждают.

Ядро становится стекловидным и твердым. При этом значительно увеличивается механическая прочность ядра, а просушенные цветковые пленки становятся хрупкими и легко отделяются. В результате увеличиваются коэффициенты шелушения, уменьшается дробление ядра, возрастает производительность шелушильных машин при снижении удельных затрат энергии на процессы шелушения.

Применение указанных операций в процессе переработки ядра риса приводит к тому, что он практически не дробится, выход дробленой крупы при наихудших условиях не превышает 2,0%. Следует отметить, что указанные результаты достигаются независимо от трещиноватости исходного зерна.

Полученная крупа при использовании указанного способа, наряду с существенным увеличением выхода целой крупы (для базисного зерна выход крупы составляет 63...65%), меньше разваривается, каша получается более рассыпчатая и более ароматная.

Таким образом, общий выход крупы из зерна прошедшего гидротермическую обработку больше на 4-8 % чем из зерна не подвергавшегося такой обработке, а выход дробленого ядра уменьшается на 6-10%. Это актуально для всех пленчатых культур, и для риса, и для овса, и для ячменя.

Однако отдельно и особо хотелось бы отметить значительное повышение биологической ценности за счет проведения ГТО, позволяющей сохранить витамины и минеральные вещества присутствующие в верхних слоях ядра и которые теряются обычно в результате шелушения и шлифовки. При проведении процессов увлажнения и пропаривания зерна значительная часть витаминов, минеральных и ароматических веществ растворяется и мигрирует под избыточным давление вместе с паром с периферических цветочных оболочек вглубь ядра.

Такой метод позволяет существенно повысить потребительские достоинства и пищевую ценность рисовой, овсяной и ячневой крупы. Влияние ГТО риса на содержание витаминов в крупе (мг/кг) см. табл.

| Продукт | В 1 | В 2 | Р Р | Е |

| Рис сырец | 3,55 | 0,66 | 55 | 15,25 |

| Рис крупа | 0,65 | 0,26 | 18,00 | следы |

| Рис крупа из зерна прошедшего ГТО | 2,5-3,2 | 0,35-0,41 | 40,0-42,1 | 8,2 |

При варке круп прошедших ГТО увеличивается коэффициент привара, лучше сохраняется форма крупинок, каша получается ароматней и рассыпчатая, значительно сокращается время варки. Очень важное значение для различных видов зерна является поддержание стабильных режимов пропаривания. Это обеспечивается за счет применения пропаривателей непрерывного действия. Конструкция пропаривателя непрерывного действия отвечает вышеуказанным требованиям, который может использоваться, как для пропаривания любых видов зерна, в том числе и трудносыпучих материалов, так и крупы для ее плющения и производства зерновых хлопьев. Производительность предлагаемого пропаривателя непрерывного действия составляет (1,0...6,0) т/ч, который оснащен утилизатором отработавшей теплоты на технологические цели и устройством стабильного поддержания давления пара в рабочей зоне в пределах (0,03...0,25) МПа. Работа пропаривателя непрерывного действия полностью автоматизирована, он прошел производственные испытания, сертифицирован и рекомендован для использования в промышленности.

Для управления работой пропаривателя используются контроллеры и регуляторы частоты фирмы «Мицубисси». Все комплектующие и исполнительные механизмы ведущих Европейских фирм. Данные пропариватели работают на крупозаводах Трикратского КХП, Хмельницкого КХП, Балтского ХПП, Бобровского КХП (Воронежская обл.) и мн. других.

В настоящее время ведется монтаж двух усовершенствованных пропаривателей непрерывного действия на ОАО «Геркулес», г. Кострома.

www.simo.com.ua

чанию процесса) А = 0,0062 м, т. е. чуть более 0,5 см, что опять-таки близко к действительности и подтверждает адекватность модели. Однако в ряде случаев корка оказывается слишком толстой или подгорелой, тогда под конец процесса температуру в камере понижают.Таким образом, предложенная модель процесса и соответствующие расчетные соотношения позволяют рассчитать время процесса выпечки хлебобулочных изделий, а также оценить толщину образовавшейся за это время корки. Полученные значения времени процесса и величины образовавшейся корки дают возможность оптимизировать параметры процесса выпечки.ЛИТЕРАТУРА1. Кутателадзе С. С. Основы теории теплообмена. — М.: Атомиздат, 1979. — 416 с.2. Ауэрман Л. Я. Технология хлебопекарного производства. — СПб.: Профессия, 2002. — 416 с.3. Гинзбург А. С., Громов М. А., Красовская Г. И. Теплофизические характеристики пищевых продуктов. — М.: ВО «Агро-промиздат», 1990. — 288 с.4. Бараненко А. В., Куцакова В. Е., Борзенко Е. И., Фролов С. В. Холодильная технология пищевых продуктов. Ч. 1. Теплофизические основы. — СПб.: Гиорд, 2008. — 222 с.5. Бараненко А. В., Куцакова В. Е., Борзенко Е. И., Фролов С. В. Примеры и задачи по холодильной технологии пищевых продуктов. Ч. 3. Теплофизические основы. — М.: КолосС, 2004. -256 с.Поступила 19. 09. 12 г.CALCULATION OF TIME BAKING BAKERY PRODUCTS DEPENDING ON SIZE AND THICKNESS OF FORMED CRUSTV.E. KUTSAKOVA, S.V. FROLOV, T.V. SHKOTOVASaint-Petersburg National Research University of Information Technologies, Mechanics and Optics,49, Kronverksky blvd., Saint-Petersburg, 197 101- e-mail: vekprof@mail. ruThe calculated methods of process kinetics of crust formation of at baking of bakery products and the related regularities allowing to count actually baking time are offered. The developed methods possess generality property and can be used for all types of baked products.Key words: baking duration of bakery products, crust formation of bakery products, heat conductivity.663. 5:664. 784(045)ВЛИЯНИЕ РЕЖИМА ГИДРОТЕРМИЧЕСКОИ ОБРАБОТКИ НА РЕОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЗЕРНА КУКУРУЗЫН.М. КУЗЬМЕНКОВА, Л.Н. КРИКУНОВАМосковский государственный университет пищевых производств,125 080, г. Москва, Волоколамское шоссе, 11- тел.: (499) 158−72−32, электронная почта: nkuzmenkova@bk. ruНа основе исследования влияния процесса пропаривания на реологические характеристики зерна кукурузы разработан режим предобработки зерновки методом гидротермической обработки, позволяющий при рассеве помола снизить потери крахмала, переходящего во фракцию зародыша. Предложенная обработка дает возможность перерабатывать зерно кукурузы по более конкурентной, многопродуктовой схеме.Ключевые слова: зерно кукурузы, гидротермическая обработка, реологические характеристики, получение этанола.В спиртовом производстве в последнее время перспективны технологии, основанные на многопродуктовых схемах переработки крахмалсодержащего сырья. Среди них наиболее разработаны и нашли практическое применение комплексные технологии, в которых крахмалсодержащее сырье (зерно) перерабатывается с выработкой этилового спирта и кормопродуктов. При использовании в качестве основного сырья зерна кукурузы наиболее перспективна комплексная технология, позволяющая одновременно получать этиловый спирт и сырье (фракция зародыша) для производства кукурузного масла.Зерно кукурузы превосходит другие зерновые культуры по содержанию крахмала. Однако его переработка для спиртовой отрасли в связи с особенностями биохимического состава, а именно, повышенным содержанием жира, сопряжена с рядом трудностей. Крометого, следует отметить, что крахмал кукурузы, в отличие, к примеру, от пшеничного и ржаного, труднее поддается водно-тепловой и ферментативной обработке. Ранее выявлен характер влияния липидов, которые в биохимическом составе зерна кукурузы занимают до 8%, на свойства крахмалов [1,2]. Липиды уменьшают растворимость зерновых крахмалов, образуя амилоз-но-липидные комплексы. Они понижают набухающую способность зерен крахмала, а следовательно, ухудшают его подготовленность для последующего ферментативного осахаривания. Поэтому традиционно кукурузу на спиртовых заводах перерабатывают по жестким режимам, предусматривающим разваривание замеса при повышенных температурах, что позволяет перевести крахмал в растворимое состояние. Однако при этом одновременно разрушается содержащийся в сырье жир. Этот компонент является потенциальным источникомобразования акролеина — примеси, которая может накапливаться в процессе водно-тепловой обработки сырья при подгорании жиров, содержащихся в среде. Он может возникать также вследствие реакций при побочном брожении [3, 4]. Акролеин, будучи непредельным соединением, оказывает влияние на важнейший показатель спирта — окисляемость, тем самым даже в незначительных количествах резко ухудшая его качество и сортность.Для решения этих проблем может предусматриваться разделение кукурузы на дифференцированные фракции: фракцию, содержащую эндосперм, и фракцию зародыша. В последней концентрируется содержащийся в зерне кукурузы жир.В промышленности отделение кукурузных зародышей от зерна осуществляется двумя способами:сухим, применяемым на мельнично-крупяных и пи-щеконцентратных предприятиях-мокрым, распространенным на крахмало-паточных заводах.Существуют различные технологические схемы с дежерминаторной (зародышеотделительной) мельницей.Однако эти технологии в данном виде в спиртовой отрасли неприменимы, поскольку требуют установки большого количества дополнительного оборудования, при этом среды, получаемые при предобработке мокрым способом, нетехнологичны — сильно разбавлены.В спиртовом производстве при переработке зерна в этанол традиционно используют схемы, предусматривающие сухое дробление зерна с использованием молотковых дробилок либо вальцовых станков. В ряде случаев, к примеру при получении мелкого помола, на предприятиях имеются рассевы, позволяющие внедрить метод ситового разделения сырья на фракции.В настоящее время в спиртовой отрасли используют узкий круг показателей для оценки исходных свойств зерна, при этом не учитываются его реологические характеристики. С их помощью можно прогнозировать эффективность способов изменения структурно-механических свойств сырья, направленных на снижение прочностных свойств зерновки и уменьшение энергозатрат на дробление и повышение степени измельчения и равномерности получаемого помола.Как объект дробления зерно является сложным сырьем. Это связано с особенностями его структуры: отдельные анатомические части зерновки имеют различные физические, химические характеристики, обладают присущими им прочностными свойствами [5].Цель настоящей работы — определение реологических характеристик зерна кукурузы в зависимости от режимов гидротермической обработки (ГТО) сырья, выявление их влияния на процесс разделения полученных фракций с использованием метода ситового анализа, пригодного для внедрения на спиртовых предприятиях.Объектом исследования был образец фуражного зерна кукурузы урожая 2011 г.Реологические характеристики исходного и пропаренного зерна кукурузы определяли с использованием структорометра СТ-1.В работе впервые предпринята попытка оценить влияние процесса ГТО методом горячего кондиционирования на реологические свойства зерновки кукурузы. Были исследованы контрольный образец зерна и опытные образцы 1, 2, 3, 4, подвергнутые пропариванию в течение 1, 3, 5 и 10 мин соответственно. Для получения необходимой точности из образцов отбирали по 10 зерен и производили их замеры по длине, высоте и ширине. Далее для каждого зерна с использованием структорометра определяли значения общей Н1, пластической Н2 и упругой Н3 деформаций. Типичная диаграмма сжатия зерна кукурузы представлена на рис. 1.Кривая состоит из двух участков: разгружения и нагрузки. При нагружении материала с постоянной скоростью деформации нагрузка (усилие на пуансоне) прирастает неравномерно. В начале процесса скорость изменения усилия значительно меньше, чем в конце. Это свидетельствует о том, что материал ведет себя как нелинейно упругое тело. Особенно это характерно для пористых материалов. В момент остановки нагружения перемещение пуансона (деформация пробы) достигает максимального значения Н1.При разгрузке пробы и перемещении пуансона с той же скоростью в обратном направлении скорость уменьшения нагрузки практически постоянна, т. е. материал проявляет свойства линейно упругого тела, и только когда нагрузка приближается к значению0, модуль упругости резко уменьшается, соответственно увеличивается податливость материала. При полном снятии нагрузки деформация Н2 оказывается не равной нулю, т. е. материал имеет остаточную деформацию, что свидетельствует о проявлении пластических свойств.Обработка данных структурометра с учетом средней площади единичных зерен кукурузы представлена в таблице. Установлено, что средние значения общей Н1ср и упругой Н3ср деформации характеризуются хорошей сходимостью. Максимальная относительнаяБ Р макс0Нз НН1

Рис. 1ТаблицаПоказатель Общая и упругая деформации (Н^Н^) образцов зерна кукурузы, ммКонтроль 1 2 3 4Номер повторности1 1,06/1,00 1,18/0,97 1,31/1,19 1,35/1,29 1,13/1,062 1,04/0,99 1,13/0,97 1,22/1,11 1,37/1,23 1,29/1,153 1,07/0,90 1,21/0,99 1,23/1,10 1,51/1,31 1,25/1,154 1,11/1,06 1,20/1,01 1,37/1,19 1,35/1,18 1,37/1,165 1,04/0,93 1,09/1,00 1,29/1,06 1,51/1,22 1,27/1,116 0,70/0,90 1,15/0,96 1,30/1,15 1,47/1,38 1,16/1,087 1,04/1,02 1,13/1,01 1,29/1,21 1,52/1,36 1,33/1,198 0,99/0,97 1,09/0,99 1,34/1,11 1,51/1,26 1,15/1,089 0,99/0,89 1,15/1,08 1,27/1,08 1,45/1,29 1,39/1,1710 1,02/0,91 1,09/1,04 1,39/1,21 1,47/1,36 1,21/1,10-^1ср/-^3ср 1,03/0,96 1,14/1,00 1,30/1,14 1,45/1,29 1,26/1,13Максимальная относи-тельная ошибка а, % 7,8/10,4 6,1/8,0 6,9/7,0 6,9/8,5 10,3/6,2Интервал варьированияЯ1срШзср с учетом, а 0,95−1,11/0,86−1,06 1,07−1,21/0,92−1,08 1,21−1,39/1,06−1,22 1,35−1,55/1,18−1,40 1,13−1,39/1,061 3 5Время пропаривания, минПотери крахмала с фракцией зародыша, % от общего содержания в зернеНЛ, мм -А- Н3, ммРис. 2ошибка, а находится на уровне 6−10%. С учетом максимального, а установлено, что интервал варьирования данных показателей является значимым для всех исследованных проб.Показано, что увеличение продолжительности обработки зерна кукурузы паром повышает значения общей и упругой деформаций. Исключение составляют пробы, обработанные в течение 10 мин (образец 4). В них значения общей и упругой деформаций меньше, чем для проб, обработанных в течение 5 мин.Таким образом, установлена отчетливая связь между реологическими характеристиками зерна и эффективностью процесса выделения из него фракции зародыша. Данные по содержанию крахмала в зерне кукурузы и его дифференцированных фракциях показали, что с увеличением продолжительности процесса и, следовательно, повышением влажности анализируемых проб, снижается содержание крахмала во фракции зародыша. Так, из образца зерна кукурузы, подвергнутого пропариванию в течение 5 мин, как показано ра-нее [6], получают фракцию зародыша методом ситового анализа с содержанием в ней крахмала в 2 раза меньше по сравнению с контрольным образцом — 19,2 против 37,0%. Сравнение значений общей и упругой деформаций с потерями крахмала при выделении зародыша (рис. 2) свидетельствует, что максимальному значению Н1 и Н3 соответствуют минимальные потери крахмала с выделяемой фракцией зародыша.Предложенный способ предобработки зерна кукурузы может быть положен в основу многопродуктовой технологии с получением высококачественного этилового спирта и зародыша зерна, легко перерабатываемого в кукурузное масло.ЛИТЕРАТУРА1. Андреев Н. Р., Карпов В. Г. Структура, химический состав и технологические признаки основных видов крахмалсодержащего сырья // Хранение и переработка сельхозсырья. — 1999. — № 7. -С. 30−33.2. Северина Е. С. Биохимия. — М.: ГЭОТАР-Медиа, 2003. — 784 с.3. Козьмина Н. П. Биохимия зерна и продуктов его переработки. — М.: Колос, 1976. — 375 с.4. Нечаев А. П., Сандлер Ж. Я. Липиды зерна. — М.: Колос, 1975. — С. 187.5. Крикунова Л. Н., Журба О. С. Реологические исследования — научно-технические основы решения задач спиртовой отрасли // Прогрессивные технологии и современное оборудование — важнейшие составляющие успеха экономического развития предприятий спиртовой и ликероводочной пром-сти. — М.: Пищепромиздат, 2003. — С. 437.6. Крикунова Л. Н., Кузьменкова Н. М., Гернет М. В. Исследование процесса предобработки зерна кукурузы на основе метода гидротермической обработки // Техника и технология пищевых производств. — 2011. — № 4. — С. 43−47.Поступила 12. 03. 12 г.INFLUENCE OF HYDROTHERMAL PROCESSING MODE ON RHEOLOGICAL CHARACTERISTICS OF MAIZE GRAINN.M. KUZMENKOVA, L.N. KRIKUNOVAMoscow State University of Food Production,11, Volokolamskoye shosse, Moscow, 125 080- ph.: (499) 158−72−32, e-mail: nkuzmenkova@bk. ruOn basis of research of steaming influence upon rheological characteristics of maize grain the conditions of com seed preprocessing using hydrothermal treatment method was developed. The conditions allow to reduce wastage of starch which transforms into foetus fraction in process of grinded seed dissemination. The treatment method described gives a possibility to process maize seed through a more competitive multi-product scheme.Key words: maize grain, hydrothermal treatment, rheological characteristics, ethanol receiving.[637. 66:591. 111. 1]:66. 047ПОДБОР РАЦИОНАЛЬНЫХ РЕЖИМОВ ПРИ СУБЛИМАЦИОННОЙ СУШКЕ ПЛАЗМЫ КРОВИД.Е. ФЕДОРОВ, В.А. ЕРМОЛАЕВКемеровский технологический институт пищевой промышленности,650 056, г. Кемерово, б-р Строителей, 47- тел.: (384) 273−40−40Проведены исследования сублимационной сушки плазмы свиной крови с подбором параметров предварительной заморозки, температуры в камере и толщины слоя. На основе полученных результатов установлены рациональные параметры режима сушки плазмы крови.Ключевые слова: плазма крови, сублимационная сушка, сохранность белка, обезвоживание продукта.Переработка и рациональное использование вторичного сырья — существенная проблема мясной промышленности. Одним из видов такого сырья является кровь убойных животных, характеризующаяся высокой пищевой и биологической ценностью. В промышленном производстве она подвергается разделению на плазму и форменные элементы, выход которых определяется видом животного [1]. Наибольшую ценность представляет плазма крови, включающая широкий диапазон ферментов, гормонов, аминокислот и большое число белков, обладающих индивидуальными свойствами и функциями, благодаря чему плазма крови широко используется в пищевой и фармацевтической промышленности.Химический состав плазмы крови различных видов животных приведен в таблице [1, 2]. Наибольшим со-ТаблицаСодержание в плазме крови, г/лПоказатель Крупный рогатый скот Мелкий рогатый скот СвиньиВода 913,6 917,4 917,6Белки: 72,5 67,5 87,7альбумины 36,8 35,5 48,2глобулины 29,6 27,8 32,3фибриноген 6,1 4,3 7,2Углеводы 1,05 1,06 1,21Липидные компоненты 3,84 3,94 3,8Общий фосфор 0,24 0,23 0,20В том числе неорганический 0,08 0,07 0,05Минеральные вещества 8,42 8,42 8,31держанием белков и углеводов характеризуется кровь свиней, что обусловливает ее применение в мясной, молочной, кондитерской и комбикормовой отраслях.Разработано достаточно много способов консервирования плазмы крови для ее длительного хранения, а также ввиду технологических причин. Наиболее перспективен метод сублимационной сушки, основанный на удалении влаги ниже тройной точки воды. Главным его преимуществом является высокая сохранность биологически ценных свойств обезвоживаемого продукта: степень сохранности белка составляет 90−95%. Для сравнения, при аэрозольной сушке этот показатель не превышает 70−80%. При этом на качество лиофили-зированного продукта оказывают влияние многие факторы, в том числе режимы сушки, подбор которых должен основываться на индивидуальных свойствах продукта.Цель настоящей работы — подбор рациональных параметров и режимов сублимационной сушки плазмы крови: толщины высушиваемого слоя, наличия или отсутствия предварительной заморозки, температуры в камере.Объектом исследования была плазма свиной крови, полученная методом центрифугирования. Сублимационную сушку проводили в лиофильной установке Иней-6М при давлении 10−30 Па и температуре десублиматора -35°С.Для регистрации температуры использовали термодатчики TC 1047A, сигнал с которых подавался через АЦП L Card E-154 на компьютер, где обрабатывался с помощью программы Excel. Содержание общего белка

Показать Свернутьxn----8sbemlh7ab4a1m.xn--p1ai

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

РЕСПУБЛИКИ КАЗАХСТАН

КАЗАХСКИЙ АГРОТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ИМ. С. СЕЙФУЛЛИНА

Технический факультет

Кафедра «Технология пищевых и перерабатывающих производств»

Составитель: старший преподаватель

Л.М. Сомова

Основы технологии переработки продукции рстениеводства

(Эталон ответов на Государственный экзамен)

Специальность 5В072800 «Технология перерабатывающих производств»

МОП «Технология хранения и переработки зерна»

Астана

Содержание

1.Технологические особенности зерновых, бобовых и масличных культур как объекта переработки в муку и крупу. Технологические свойства зерна и показатели качества………………………………………………………….

2 Гидротермическая обработка зерна. Способы и режимы гидротермической обработки зерна…………………………………………...............

3.Технологические процесс подготовки зерна пшеницы и ржи к простому помолу. Назначение операции очистки………………………………………

4.Технологический процесс подготовка зерна пшеницы к сортовым помолам. Этапы очистки, их назначение…………………………………………

5.Технологические процессы производства муки, их назначение и характеристика………………………………………………………………………….

6.Хлебопекарный сортовой помол пшеницы с сокращенной схемой технологического процесса. Организация и ведение технологического процесса...

7.Хлебопекарный сортовой помол пшеницы с развитой схемой технологического процесса. Организация и ведение драного и сортировочного процессов…………………………………………………………………………………

8.Хлебопекарный сортовой помол пшеницы с развитой схемой технологического процесса. Организация и ведение ситовеечного и шлифовочного процессов………………………………………………………………………..

9.Хлебопекарный сортовой помол пшеницы с развитой схемой технологического процесса. Организация и ведение размольного процесса…………

10.Технология муки для макаронных изделий, её особенности…………

11.Технология муки на малогабаритных (комплектных) мельзаводах….

12.Структура технологического процесса сортового помола пшеницы на комплектном высокопроизводительном оборудовании………………………

13.Современные направления совершенствования подготовки и размола зерна с применением оборудования нового поколения……………………….

14.Структура технологических процессов размола зерна, их назначение и характеристика……………………………………………………………………..

15Структурная схема основных процессов производства крупы, их назначение и характеристика………………………………………………………….

16.Технологические схемы подготовки зерна крупяных культур к переработке………………………………………………………………………………..

17.Технологические процессы в шелушильном отделении крупозавода, их характеристика……………………………………………………………………..

18.Технологические линии производства комбикормов, их назначение, общая характеристика…………………………………………………………

19.Основы организации и ведения технологии рассыпных и гранулированных комбикормов…………………………………………………………….

20.Технологические процессы хлебопекарного производства. Характеристика производственных процессов и операций………………………………..

21.Технологический процесс производства массовых сортов хлеба, последовательность и характеристика операций………………………………………

22.Технологический процесс производства макаронных изделий, последовательность и характеристика операций……………………………………….

23.Мучные кондитерские изделия. Технологическая схема производства пряников…………………………………………………………………………….

24.Технологические поточные линии кондитерского производства. Характеристика основных стадий и схема производства карамели. ………………..

25.Технологический процесс производства сахара – песка из сахарной свеклы. Основные технологические операции, их характеристика…………….

26.Технологический процесс производства крахмала. Основные технологические операции, их характеристика…………………………………………..

27.Технология получения спирта. Основные операции технологического процесса, их характеристика…………………………………………………..

28.Технология получения натуральных вин. Способы переработки сырья..

29.Технологический процесс производства пива. Основные операции, их характеристика……………………………………………………………………..

30.Технологический процесс производства безалкогольных напитков. Основные операции, их характеристика…………………………………………..

Список рекомендуемой учебной литературы………………………………

Технологические особенности зерновых, бобовых и масличных культур как объекта переработки в муку и крупу. Технологические свойства зерна и показатели качества.

Гидротермическая обработка зерна. Способы и режимы гидротермической обработки зерна

В процессе подготовки зерна к размолу в муку стремятся придать ему свойства, которые в наибольшей степени способствуют получению нужных результатов. Если вырабатывают обойную муку, когда нужно полностью размолоть зерно вместе с оболочками до необходимой крупности, нужно, чтобы и эндосперм и оболочки размалывались сравнительно легко.

Если же необходимо вырабатывать сортовую муку с отделением оболочек, то зерно следует привести в состояние, которое обеспечивает измельчение эндосперма в значительно большей степени, чем оболочек. Следовательно, требуется технологический прием, который бы повышал сопротивляемость оболочек воздействию размалывающих органов машин и, в то же время, по возможности, разупрочнял эндосперм или, по крайней мере, не повышал его прочности. В этом случае после измельчения появится возможность отделять мелкие частицы эндосперма от более крупных частиц оболочек, т. е. получать сортовую муку.

Процесс гидротермической обработки зерна характеризует технологической схемой, регламентирующей последовательность, установки соответствующих технических средств совокупностью параметров их работы: степенью и кратностью увлажнения, типом влагоносителя (пар, вода), его температурой или давлением и др.

Сочетание способа режимов гидротермической обработки зерна в практике подготовки его к помолу называют кондиционированием (от латинского слова conditio — условие, состояние).

Комплекс процессов гидротермической обработки зерна включает следующие технологические операции:

-увлажнение зерна в процессе его мойки в моечных машинах;

-дозированное поэтапное увлажнение в специальных увлажнительных аппаратах различной конструкции;

-увлажнение зерна в процессе мокрого шелушения;

-отволаживание — выдержка зерна в специальных бункерах для поглощения и распределения влаги в анатомических частях зерна в соответствии с их структурными особенностями; этот процесс сопровождается снижением прочности эндосперма в результате появления микротрещин;

-тепловое воздействие на зерно служит усиливающим фактором при гидротермической обработке; оно осуществляется в кондиционерах, подогревателях или при использовании подогретой воды в машинах и аппаратах для гидротермической обработки зерна;

-обработку сточных вод после машин, работающих с избыточным количеством влаги (моечные, мокрого шелушения), включает операции фильтрации сточных вод, отжима мокрых отходов и их сушки.

megalektsii.ru